搅拌摩擦焊接(Friction stir welding,FSW)是一种新型的固态连接技术,由英国焊接研究所(TWI)在1991 年发明[1],由于具有焊接温度低、接头残余应力小、焊接工件变形小等优点,迅速在航空航天领域得到广泛应用。随着人类探索太空能力的拓展,重型运载火箭将成为载人登月和深空探测等长期发展规划的基础运载工具,其燃料贮箱直径将达到10 m,贮箱壁厚也将从8 mm 增大到18~30 mm。随着焊接板厚的增加,FSW 任务表现出了搅拌头受力过大、设备承载能力不足等问题[2-3],这些问题对FSW 装备自身的承载能力提出了更高的要求,同时也亟需探索新的工艺形式。

目前常用的FSW 装备主要有4种:普通机床改造、专用FSW 装备、串联构型机器人装备和并混联构型机器人装备[4],而机器人搅拌摩擦焊技术以高灵活性和复杂结构件加工的适应能力成为近年来的重要发展方向[5]。并混联构型装备相比于其他构型装备,具有较高的轴向刚度,这与FSW 的高顶锻力相匹配;同时还具备误差累积小、运动对称性高、动态响应好、便于模块化设计等优点[6-7],适合完成FSW 加工任务。

在中厚板FSW 中,通常采用的工艺为单侧一次焊接直接成形,或者单侧焊接-翻转-单侧焊接的双面先后成形方法。Ma 等[8]采用单侧直接成形的工艺,发现焊缝底部强度较低。秦丰等[9]采用双面先后成形加工25 mm 板厚的6082-T6 铝合金,得到了致密的焊缝。Nath 等[10]对单双面FSW 进行对比,发现双面成形在抗拉强度和弯曲强度方面更优。一次焊接成形由于扎入深度更大,需要焊接设备能够承载较大的顶锻力,目前仅有部分专用FSW 装备能够胜任;双面先后成形则需要更多工序,加工时间长,且对于大型复杂工件的可行性差[11]。镜像FSW 是一种面向中厚板FSW 的新焊接工艺,不需要垫板提供刚性支撑,两搅拌头镜像布置,互为支撑,每个搅拌头只需焊接一半厚度的材料,能显著降低顶锻力[12]。

为了降低设备承载能力以及提高焊接效率,本文提出了双机镜像搅拌摩擦焊(Dual-robot mirror friction stir welding,DMFSW)工艺。DMFSW工艺的主要技术特点包括: (1)两台带有长行程进给单元的3-PRS 构型混联机器人装备镜像布置在工件两侧; (2)两侧装备同时作业,镜像进给,两侧搅拌头互为支撑,互为热源,完成FSW 工艺过程。

顶锻力测量主要分为直接测量和间接测量两种方式。直接测量是通过安装力传感器采集作用在搅拌头上的载荷[13-14],力传感器虽易于获得顶锻力信息,但是受噪声影响大,且成本较高[15];间接测量方法不直接测量顶锻力,而是通过采集电机扭矩的数据,通过机器人的雅可比矩阵计算所受顶锻力[16-17]。考虑到DMFSW 工艺导致两侧顶锻力相互抵消,无法使用力传感器直接测量,需要采用间接估计的方式获取顶锻力。但是由于存在顶锻力模型的不确定性,估计精度较低[18],需要对顶锻力模型进行修正以提高估计精度。

本文依托国家重点研发计划专项,针对DMFSW 工艺过程顶锻力的变化规律与影响因素开展了研究。首先,利用热力耦合仿真模型得到了DMFSW 顶锻力的变化规律,以及板厚变化对顶锻力的影响;其次,利用混联装备的静力学模型建立了顶锻力估计模型,并基于数据驱动对模型进行试验修正和验证,实现了无传感器的顶锻力间接测量;最后,在搭建的试验平台样机上开展了一系列试验,探究了顶锻力随时间的变化规律和工艺参数的影响,并与单侧FSW 对比验证了DMFSW 工艺可以减小顶锻力、降低设备承载能力需求的作用。

1 DMFSW 工艺顶锻力建模分析

1.1 DMFSW 工艺机理探究

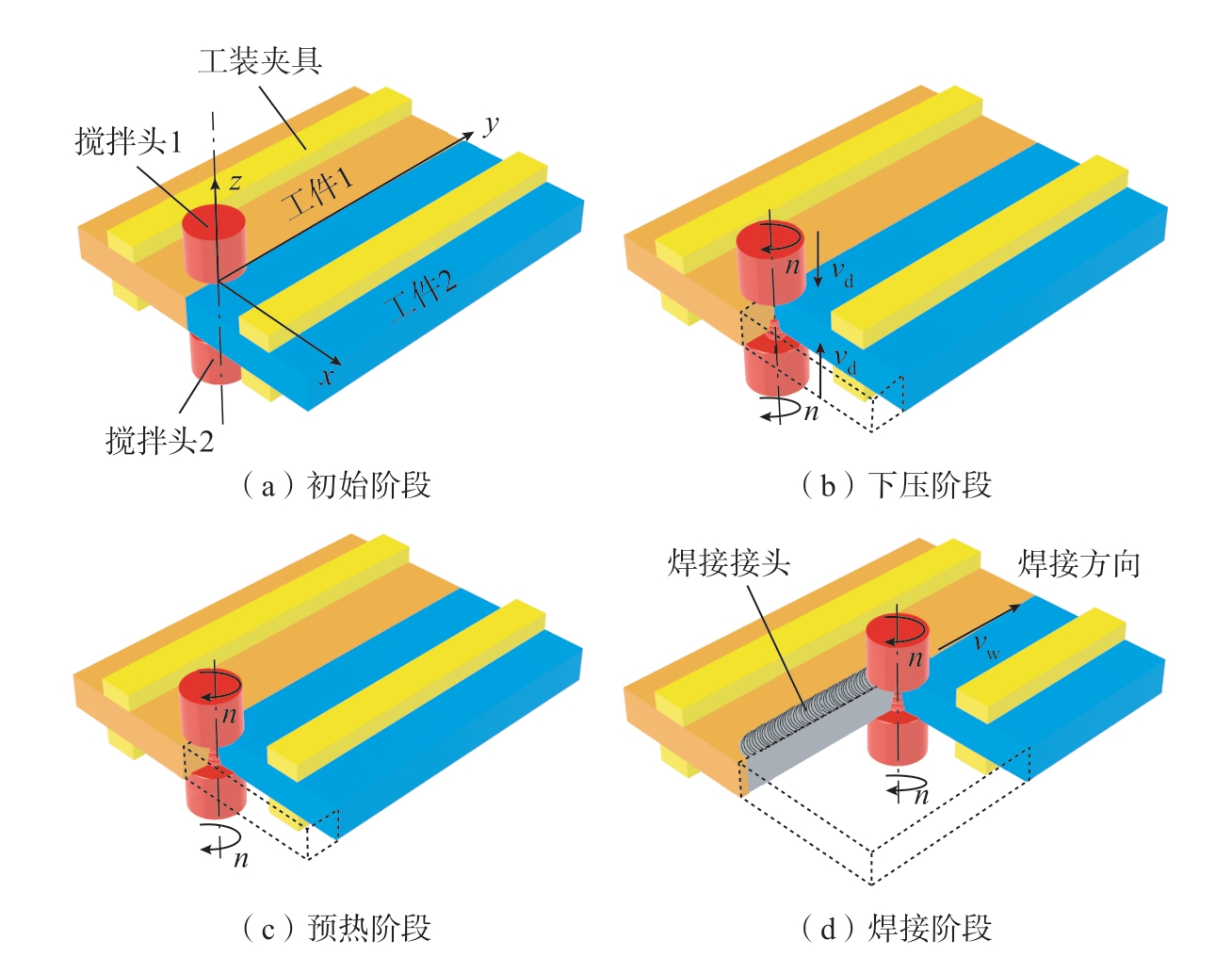

DMFSW 焊接过程如图1 所示,与单侧FSW 相比,DMFSW 不需要使用垫板提供刚性支撑,而是采用两侧搅拌头相对于工件镜像布置的方式完成焊接,使用工装夹具压紧工件提供定位,两侧搅拌头互为支撑。DMFSW 过程中,两侧搅拌头由两个主轴分别提供转速,保持一定的倾角,并满足镜像位置约束关系,在两台混联装备的带动下同时压入,之后镜像进给,一次性完成全部焊接过程,无需重复装夹。同时搅拌头只需扎入一半的板厚,两侧搅拌头互为支撑,将顶锻力转化为工具间的内力,因此可以使用尺寸更小的搅拌头,所需的顶锻力近似减半,减小了对装备的承载要求。此外,两侧搅拌头单独控制,能够实现同向、异向、差速驱动,便于实现工艺的综合调控。

图1 DMFSW 过程示意图

Fig.1 Schematic diagram of DMFSW

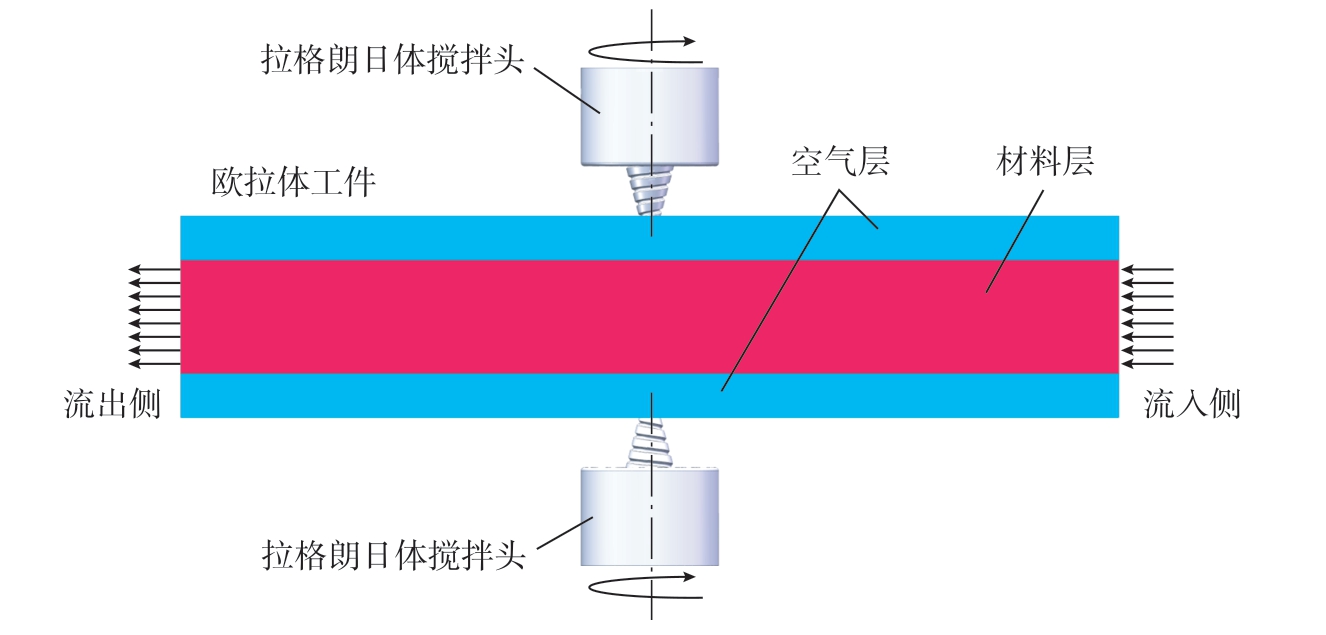

通过有限元方法建立DMFSW热力耦合仿真模型,对DMFSW 工艺过程中顶锻力的变化规律进行研究。采用流固耦合(Coupled eulerian lagrangian,CEL)方法,能够有效避免焊接过程中的工件大变形导致的网格畸变。将搅拌头设置为拉格朗日体,工件模型设置为欧拉体,在焊接阶段利用工件的欧拉体流动模拟搅拌头和工件之间的相对运动,如图2 所示。

图2 DMFSW 热力耦合仿真模型示意图

Fig.2 Schematic diagram of thermal-mechanical coupling simulation model of DMFSW

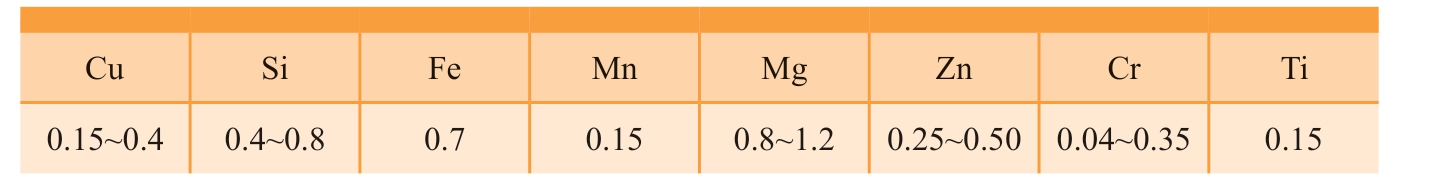

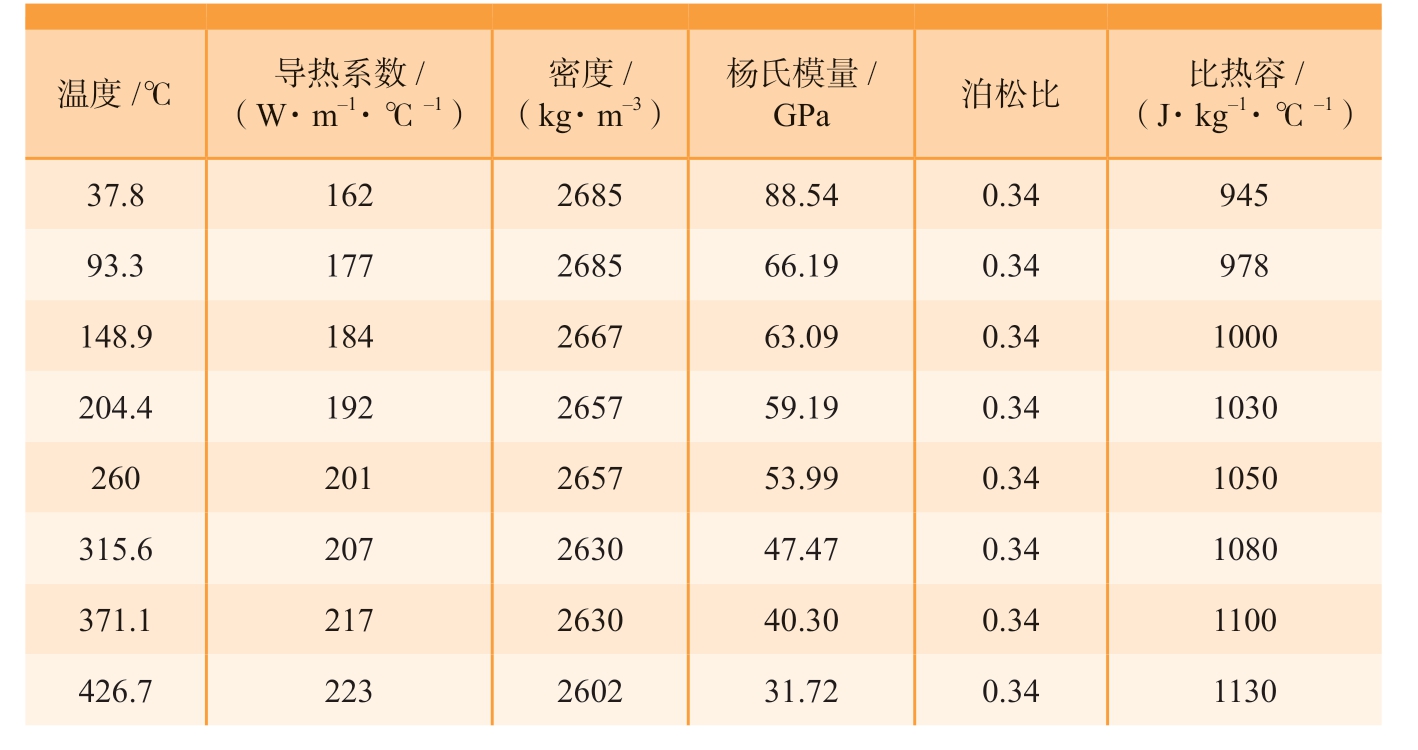

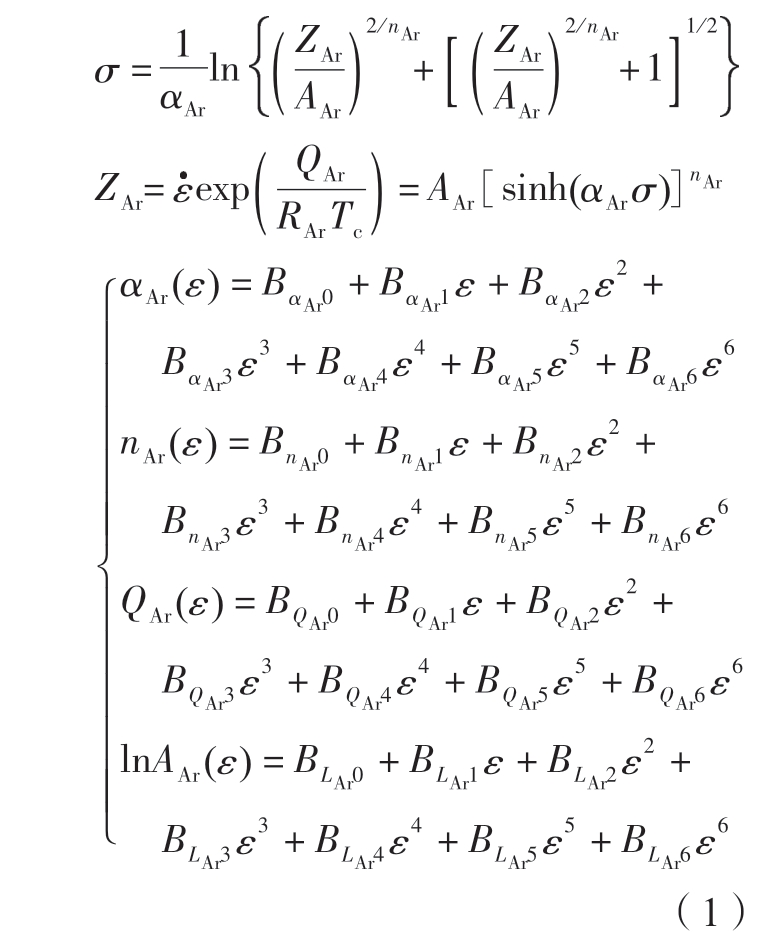

首先要设置材料属性,并确定工件的本构模型。为了保证与试验结果的匹配,材料上选择AA6061-T6 铝合金,化学成分如表1 所示,材料特性随温度变化如表2 所示[19]。本构模型可以表示材料流变应力和应变、应变率及温度之间的关系,本文采用如式(1)的应变补偿修正Arrhenius 本构模型对材料流变应力进行描述。

表1 6061-T6 铝合金化学成分(质量分数)

Table 1 Chemical composition of 6061-T6 aluminum alloy (mass fraction) %

Cu Si Fe Mn Mg Zn Cr Ti 0.15~0.4 0.4~0.8 0.7 0.15 0.8~1.2 0.25~0.50 0.04~0.35 0.15

表2 6061-T6 铝合金热物理参数[19]

Table 2 Thermophysical parameter of 6061-T6 aluminum alloy[19]

温度/℃ 导热系数/(W·m-1·℃-1)密度/(kg·m-3)杨氏模量/GPa 泊松比 比热容/(J·kg-1·℃-1)37.8 162 2685 88.54 0.34 945 93.3 177 2685 66.19 0.34 978 148.9 184 2667 63.09 0.34 1000 204.4 192 2657 59.19 0.34 1030 260 201 2657 53.99 0.34 1050 315.6 207 2630 47.47 0.34 1080 371.1 217 2630 40.30 0.34 1100 426.7 223 2602 31.72 0.34 1130

式中,σ 为材料的流变应力;αAr 和AAr 均为材料常数;ZAr 为基于温度补偿的应变率因子;nAr 为加工硬化指数;QAr 为激活能常数;RAr 为摩尔气体常数,取值为8.314472;BαAri、BnAri、BQAri 和BLAri 为应变补偿系数,如表3所示。

表3 本构方程应变补偿系数

Table 3 Constitutive equation strain compensation coefficient

α n Q lnAr BαAr0 0.014 BnAr0 9.9 BQAr0 72.43 BLAr0 14.6 BαAr1 -0.1 BnAr1 -17.2 BQAr1 1329.21 BLAr1 257.2 BαAr2 0.4 BnAr2 64.1 BQAr2 -7997.23 BLAr2 -1583.6 BαAr3 -1.4 BnAr3 -150.6 BQAr3 22976.43 BLAr3 4626.1 BαAr4 2.4 BnAr4 235.1 BQAr4 -34755.1 BLAr4 -7088.1 BαAr5 -2 BnAr5 -208.1 BQAr5 26728.75 BLAr5 5508.2 BαAr6 0.7 BnAr6 75.5 BQAr6 -8250.09 BLAr6 -1714.7

之后设置工件与搅拌头和外界之间的接触条件。假设工件与夹具之间无滑移,因此工件与搅拌头之间存在大量摩擦产热,而摩擦随温度不同会表现出不同的形式,工件温度较低时主要表现为滑动摩擦,工件温度升高则主要表现为剪切摩擦。因此需要采用随温度变化的修正库仑摩擦模型,才能够精确描述工件与搅拌头的摩擦作用,6061-T6 铝合金与搅拌头H13 钢之间随温度变化的摩擦系数为0.203/100 ℃、0.174/200 ℃、0.099/300 ℃、0.031/400 ℃、0.008/500 ℃。而工件和环境之间存在对流换热过程,需要设置对流换热系数和环境温度来精确描述工件热量流失。假设工件与空气直接接触,设置热对流系数为50 W/(m2·℃),环境温度为25 ℃,并忽略夹具与搅拌头的传热。

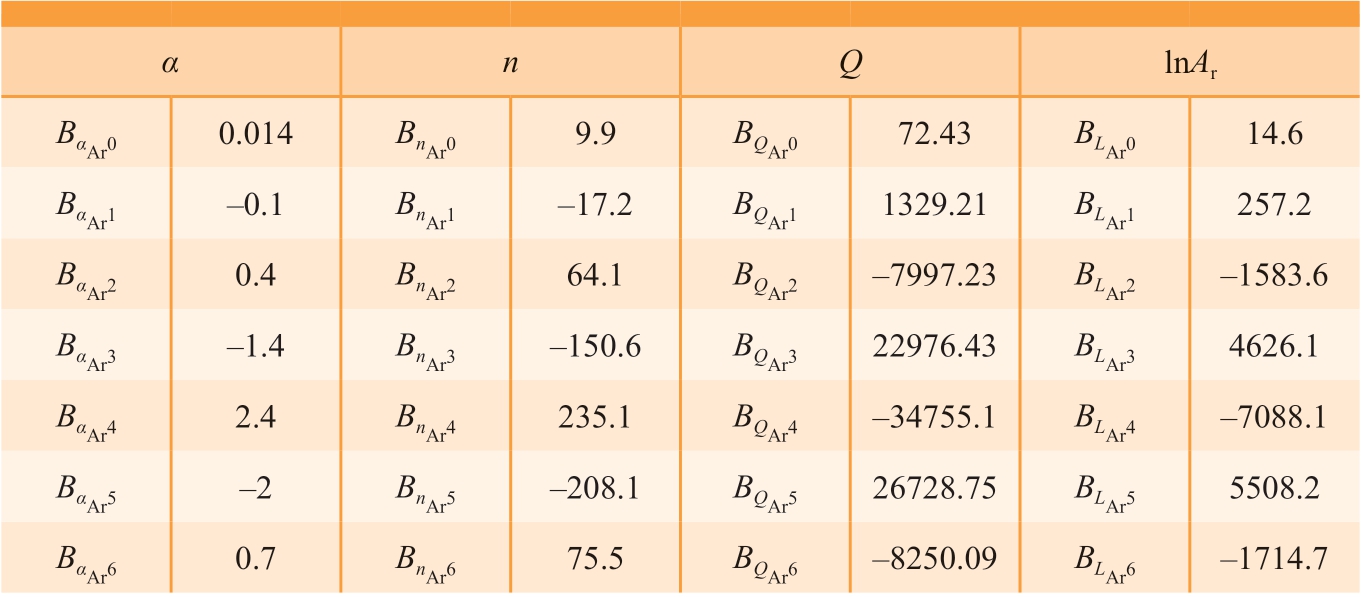

最后根据工艺参数设置材料的运动约束条件。FSW 的主要工艺参数为倾角、下压量、搅拌头转速和焊接速度,为了与试验结果形成对比,选择12 mm 典型板厚并制定工艺参数,结合所使用的搅拌头尺寸,总结出如表4 所示的参数。

表4 热力耦合仿真搅拌头尺寸及工艺参数

Table 4 Size and process parameters of mixing head in thermodynamic coupling simulation

?

1.2 DMFSW 顶锻力仿真结果分析

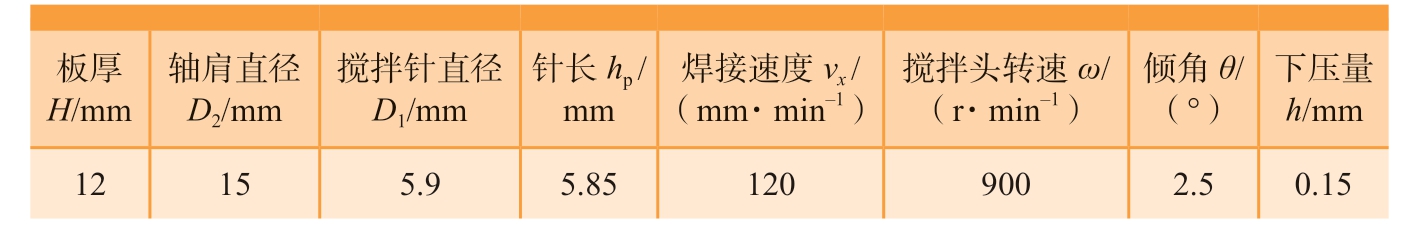

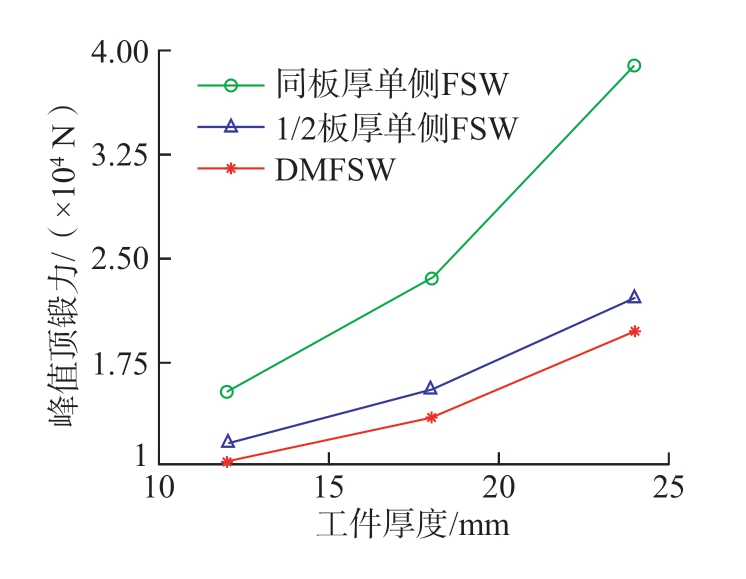

按照表2 中的参数完成DMFSW的热力耦合有限元仿真,得到如图3所示DMFSW 过程中两侧搅拌头所受顶锻力的仿真结果,进一步改变工件厚度,采用同样的仿真方法对DMFSW、同板厚的单侧FSW 以及1/2 板厚的单侧FSW 进行仿真,将所受顶锻力进行对比分析,分析结果如图4 所示。

图3 DMFSW 顶锻力仿真曲线

Fig.3 Forging force simulation curve of DMFSW

图4 DMFSW 与同板厚、1/2 板厚单侧FSW 仿真结果对比

Fig.4 Comparison of simulation results of DMFSW with single side FSW of the same and 1/2 plate thickness

由图3 可知,在轴肩压入瞬间及搅拌头开始横移瞬间,会出现两个峰值,之后进入焊接阶段,焊接阶段由于忽略了工件、夹具及搅拌头之间的换热,顶锻力会经过一段时间的降低后逐渐保持稳定。在表4 所示的工艺参数下,DMFSW 峰值顶锻力为10125 N,焊接阶段平均顶锻力为4998 N。镜像布置的两搅拌头所受顶锻力大小基本相等,在各个阶段的变化趋势相同,这表明镜像布置方案能够使得两侧搅拌头和设备的受力平衡,保证了焊接质量的稳定。

从图4 中可以看出,DMFSW 的峰值顶锻力只有同板厚单侧FSW 的50%左右,比1/2 板厚单侧FSW 峰值顶锻力同样减小了10%以上。这是由于所使用的搅拌头尺寸比同板厚单侧FSW 更小,减少了受力面积,因此受力更小;与1/2 板厚单侧FSW 相比,由于存在两个搅拌头热源的相互耦合作用,焊接区温度更高,峰值顶锻力减小。进一步分析,随着板厚的增大,DMFSW 的顶锻力减小程度分别由42%和10%增大至59%和13%,这表明板厚改变对DMFSW 工艺的影响更小,随着板厚的增大,DMFSW 减小顶锻力的优势将更加明显,这一结论为采用DMFSW 实现厚板焊接的工艺方案提供了仿真数据支撑。

2 无传感器的顶锻力间接测量方法

2.1 基于静力学的顶锻力估计模型建立

由于DMFSW 的顶锻力转化为整个系统的内力,两侧相互抵消,不会传递到工装,因此传统在工件与夹具之间安装力传感器的直接测量方法无法应用于DMFSW 的顶锻力监测。本节利用机器人的静力学模型,建立电机力矩与顶锻力的映射关系,实现无传感器的DMFSW 顶锻力间接测量。

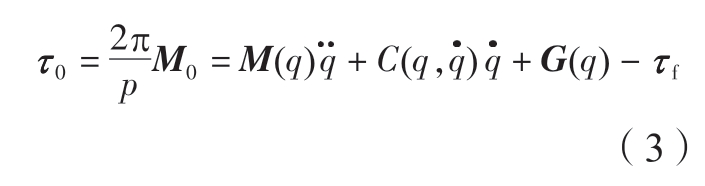

将混联装备的刚体动力学模型描述为

式中,M(q)和G(q)分别为混联机器人的惯性矩阵和重力矩阵;C(q,q)为作用于机构的离心力和科氏力项;τf 和τext 分别为关节摩擦和系统外部负载所引起的关节力矩,τm 为驱动关节的总力矩。

由于焊接过程中机器人的位姿固定且加速度变化极小,因此刚体动力学中的惯性项可以忽略不计,而离心力和科氏力项、重力项以及关节摩擦项在运动过程中近似认为保持不变,因此可以通过静力学模型实现对刚体动力学模型的近似。

对于一个给定的焊接任务而言,焊接过程中的关节位置和关节速度都是确定的,可以设计一条与焊接任务相同,但无外部负载的运动轨迹,并通过运动过程中的关节力矩近似确定机构的刚体动力学。

式中,M0 为运行空载运动轨迹时采集的电机转矩;p 为丝杠导程。因此,τext 可以表示为

根据虚功原理,焊接力/力矩在笛卡尔空间的虚功率等于关节力矩在关节空间的虚功率,且根据末端速度矢量与关节速度矢量之间的逆雅可比关系,焊接力/力矩可以表示为

式中,J 为混联机构的逆雅可比矩阵;F 为焊接力/力矩,其中包含顶锻力信息为

式中,fz 为顶锻力;s=(0 0 1 0 0 0),为选择向量。

2.2 基于数据驱动的顶锻力估计模型修正和验证

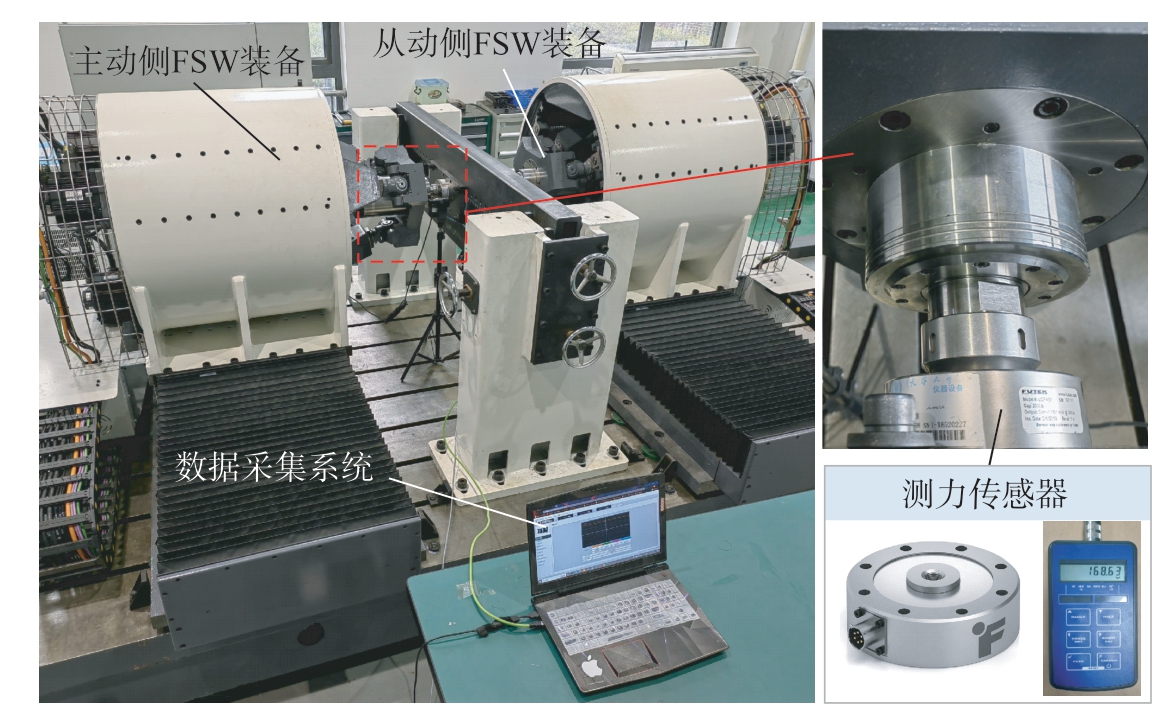

为了提高顶锻力估计模型的精度,本节基于研发的双机混联装备设计出如图5 所示的顶锻力估计模型修正试验。试验所采用的力传感器为FUTEK-LCF451 一维拉压力传感器,量程范围为±2500 lb(11.12 kN),非线性度为±0.1%,采样频率为7 kHz。

图5 顶锻力估计模型修正试验布置

Fig.5 Forging force estimation model modification experiment layout

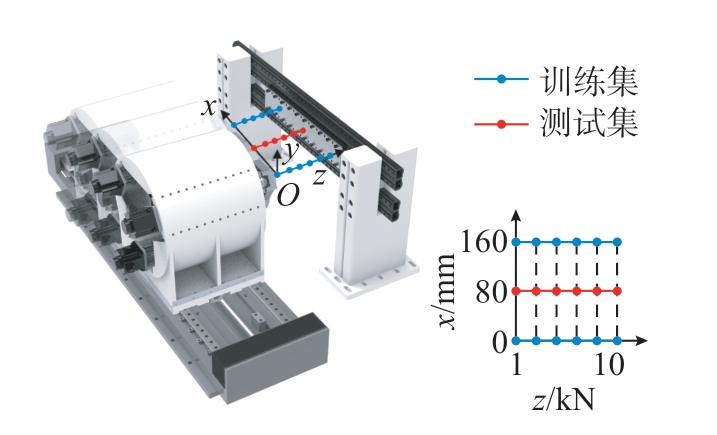

试验准备阶段,将混联机器人末端姿态调整至与焊接倾角一致;在焊接横移方向(x 方向)取3 个不同的位置进行试验,分别记为近端(x=0)、中端(x=80 mm)和远端(x=160 mm),尽可能消除机器人位姿对于试验结果的影响;将近端和远端数据集作为模型训练集,中端数据集作为测试集,利用训练集得到的修正模型测试模型的拟合精度。

以主动侧混联装备为例,试验布置如图6 所示。首先,控制机器人沿一维力传感器方向(z 方向)接触力传感器,并施加压力至1 kN,保证将力传感器压紧在工装表面;之后移动机器人逐渐增加压力,压紧过程中每200 N 设置1 个采样点,停止运动并采集力传感器示数和对应的电机力矩信号,直到力传感器的示数达到10 kN,总采样点数N=45;最后对采集到的信号进行数据分析,实现顶锻力模型的修正。

图6 顶锻力估计模型修正试验方案设计

Fig.6 Forging force estimation model modification experiment scheme design

将采集到的电机力矩利用顶锻力估计模型计算得到顶锻力估计值 ,与力传感器的测量值fz 对比,平均相对估计误差(MRE)为4.40%,验证了顶锻力估计模型的可行性。但是,由于混联机器人在受到较大的力时存在不可忽略的变形,顶锻力估计模型存在不确定性,且随着顶锻力的增大,顶锻力估计模型的估计误差逐渐增大,导致模型估计精度的下降[20]。

,与力传感器的测量值fz 对比,平均相对估计误差(MRE)为4.40%,验证了顶锻力估计模型的可行性。但是,由于混联机器人在受到较大的力时存在不可忽略的变形,顶锻力估计模型存在不确定性,且随着顶锻力的增大,顶锻力估计模型的估计误差逐渐增大,导致模型估计精度的下降[20]。

为了更准确地测量实际顶锻力结果,通过计算实际测量值与模型估计值之间的估计误差,采用最小二乘法建立多项式回归模型来拟合误差,得到顶锻力的修正模型,从而使估计误差取得最小值。估计误差  的计算公式为

的计算公式为

并将估计误差  描述为顶锻力模型估计值 fz 的多项式函数。

描述为顶锻力模型估计值 fz 的多项式函数。

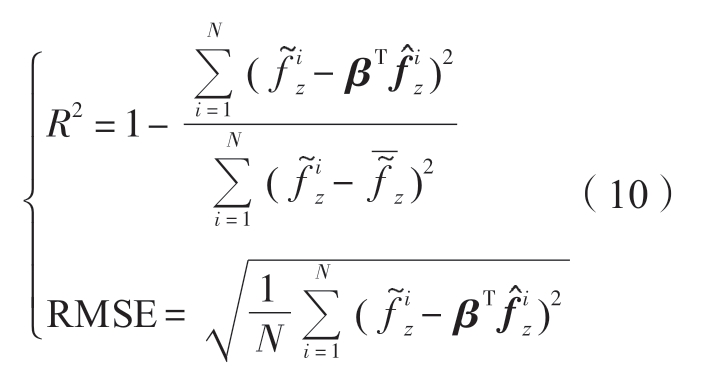

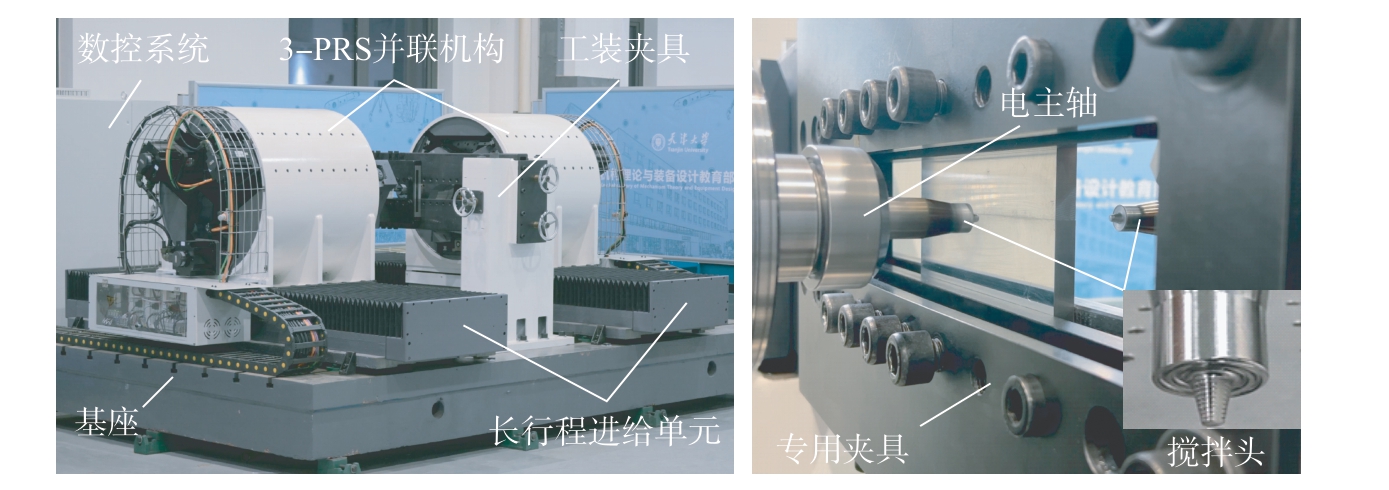

式中,![]() 为一个由

为一个由 各阶组成的向量;β 为回归系数;δf 为模型的残差。因此最小二乘法的问题转化为求一组最优系数β*,使得δf 在每个采样点下的平方和取得最小值。使用最小二乘法拟合修正模型首先需要确定所采用的多项式函数的阶数,低阶数将导致模型的拟合精度无法满足需求;而高阶数容易导致过拟合,降低模型的泛化能力。本节分别采用常数项、一次项、二次项和三次项对修正模型进行拟合,利用决定系数R2 和均方根误差RMSE 来描述模型的拟合精度,根据修正模型的表现形式,R2 和RMSE 可以定义为

各阶组成的向量;β 为回归系数;δf 为模型的残差。因此最小二乘法的问题转化为求一组最优系数β*,使得δf 在每个采样点下的平方和取得最小值。使用最小二乘法拟合修正模型首先需要确定所采用的多项式函数的阶数,低阶数将导致模型的拟合精度无法满足需求;而高阶数容易导致过拟合,降低模型的泛化能力。本节分别采用常数项、一次项、二次项和三次项对修正模型进行拟合,利用决定系数R2 和均方根误差RMSE 来描述模型的拟合精度,根据修正模型的表现形式,R2 和RMSE 可以定义为

式中,![]() 为第i 个采样点(i=1,2,…,N)的顶锻力估计误差;

为第i 个采样点(i=1,2,…,N)的顶锻力估计误差;![]() 为估计误差

为估计误差![]() 的样本均值。可以发现,决定系数

的样本均值。可以发现,决定系数![]() 且

且![]() 越接近1,均方根误差RMSE 值越小,表示模型残差越小,拟合效果越好。

越接近1,均方根误差RMSE 值越小,表示模型残差越小,拟合效果越好。

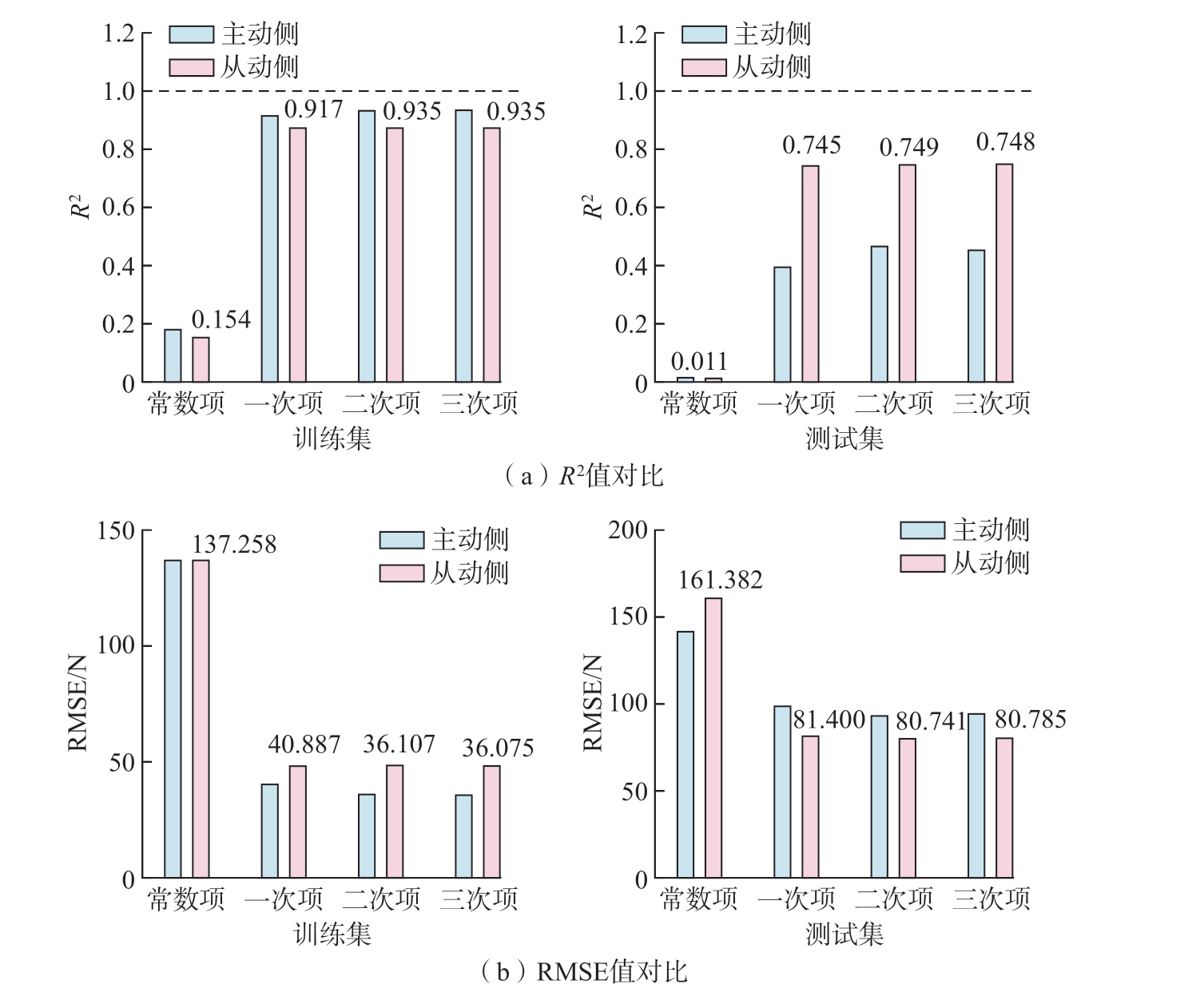

分别采用常数项、一次项、二次项和三次项多项式对修正模型进行拟合,得到每种拟合模型下两侧混联装备在训练集和测试集中的R2 和RMSE 值,统计结果如图7 所示,得到以下结论。

图7 不同多项式拟合模型的R2 值和RMSE 值

Fig.7 R2 and RMSE of different polynomial fitting models

(1)常数项的R2 值在训练集和测试集中均小于0.2,且RMSE 值远大于其他修正模型,代表常数项无法较好地拟合顶锻力估计误差。

(2)一次多项式和二次多项式的R2 值在训练集中均大于0.9,代表一次多项式和二次多项式能够较好地拟合顶锻力估计误差;且在测试集中,二次多项式相比于一次多项式R2 值更大,RMSE 值更小,表示二次多项式的拟合效果更好。

(3)三次多项式虽然训练集中的RMSE 值小于二次多项式,但结果较为接近;且在测试集中的R2 值反而小于二次多项式,RMSE 值更大,表明从三次多项式开始出现过拟合现象,导致模型泛化能力下降。

综上,选择二次多项式拟合顶锻力误差模型,绘制出在测试集中顶锻力拟合模型残差δf 的分布图,如图8所示。可以看出残差中不存在与顶锻力相关的部分,且基本处于±100 N 范围之内;进一步计算MRE,主动侧的原顶锻力估计模型为4.40%,主动侧的修正模型为0.57%,从动侧的原顶锻力估计模型为2.96%,从动侧的修正模型为0.74%,可以发现相较于修正前的模型,顶锻力估计误差出现了较为明显的下降,表明修正模型相较于原估计模型具有更好的测量精度。

图8 拟合模型残差分布图

Fig.8 Residual error distribution diagram of fitting model

3 DMFSW 工艺顶锻力分析试验

3.1 DMFSW 试验设置

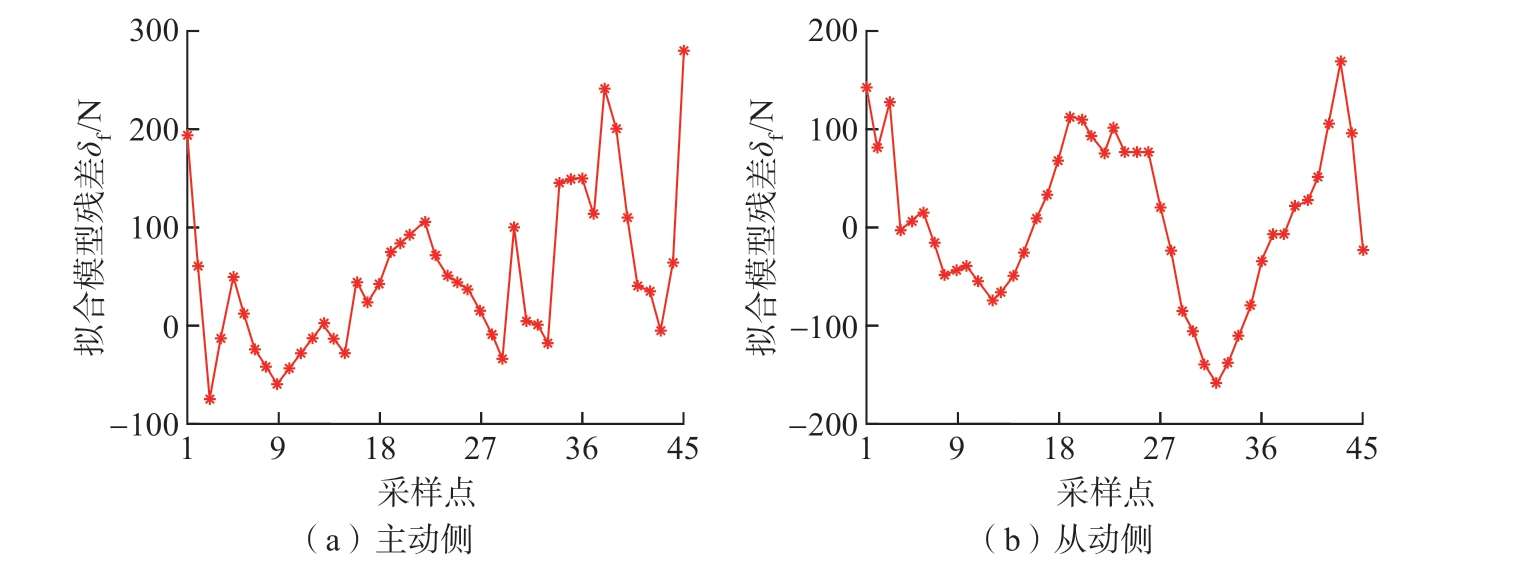

图9 为搭建的试验平台样机,样机由两侧相同的FSW 装备、工装夹具、基座、电主轴以及数控系统组成。FSW 装备由3-PRS 并联机构和长行程进给单元串接而成,该装备具有沿下压量方向(z 方向)和沿焊缝方向(x 方向)的长行程平动能力,以及对应倾角的姿态调整能力,装备的具体参数如表5 所示。试验准备阶段,通过CAM 软件生成单侧NC 加工代码,作为主动侧装备的运动路径,利用镜像位姿约束关系,在每个插补周期中在线计算从动侧装备的运动路径,保证两侧装备同时压入、镜像进给,实现两侧焊接装备的同步运动。

表5 DMFSW 混联装备参数

Table 5 DMFSW hybrid equipment parameters

z 轴行程/mm x 轴行程/mm承载能力/kN A/B 摆角/(°)丝杠导程/mm电机额定转速/(r·min-1)电机额定功率/kW 300 1440 ±15 12 2000 4 10

图9 DMFSW 焊接试验平台样机

Fig.9 Prototype of DMFSW welding experimental platform

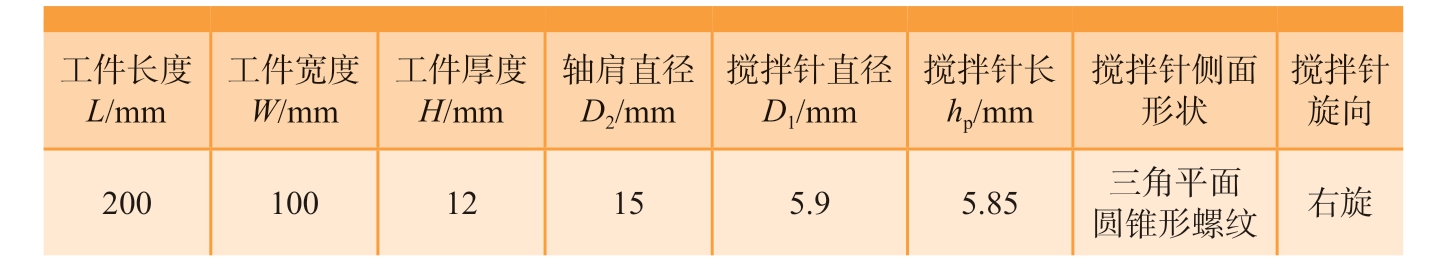

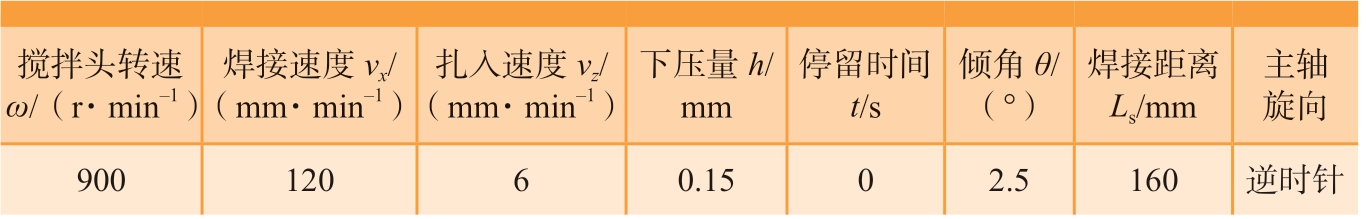

试验所选用的工件为两块尺寸均 为200 mm×100 mm×12 mm 的AA6061-T6 铝合金平面试件,采用纵置双板拼接FSW 的工艺形式,通过所设计的专用夹具,在试件两侧形成多点夹持,以提供双板拼接FSW所需的多向夹持力及摩擦力,避免焊接过程中双板错动以及拼接缝隙增大。工件参数和所使用的搅拌头参数具体如表6 所示。由于样机承载能力极限为10 kN,根据仿真结果显示,单侧FSW 装备最多能够实现6 mm 板焊接,因此试验仅采用12 mm板进行DMFSW 工艺可行性验证以及规律分析,焊接工艺参数设置如表7 所示。

表6 DMFSW 试验工件参数及搅拌头尺寸

Table 6 Workpiece parameters and welding tool size of DMFSW experiment

工件长度L/mm工件宽度W/mm工件厚度H/mm轴肩直径D2/mm搅拌针直径D1/mm搅拌针长hp/mm搅拌针侧面形状搅拌针旋向200 100 12 15 5.9 5.85 三角平面圆锥形螺纹 右旋

表7 DMFSW 试验工艺参数设置

Table 7 DMFSW experiment process parameter setting

搅拌头转速ω/(r·min-1)焊接速度 vx/(mm·min-1)扎入速度vz/(mm·min-1)下压量h/mm倾角θ/(°)停留时间t/s焊接距离Ls/mm主轴旋向900 120 6 0.15 0 2.5 160 逆时针

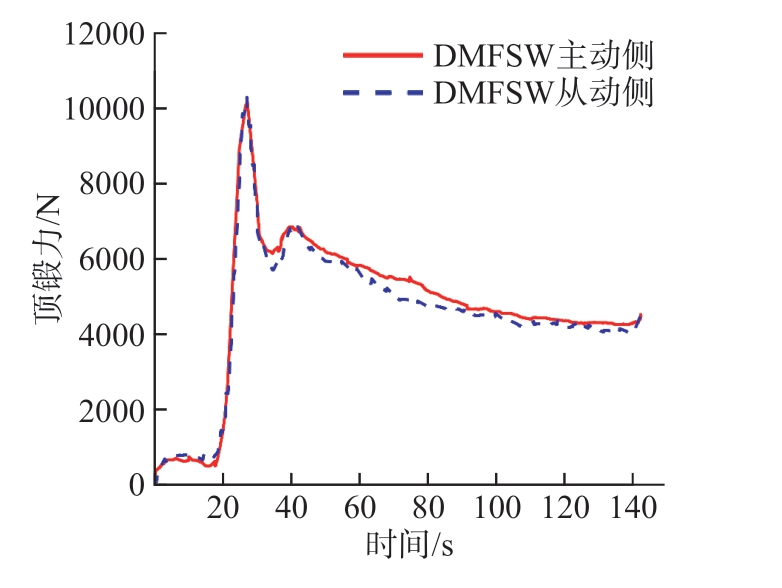

3.2 DMFSW 顶锻力变化规律

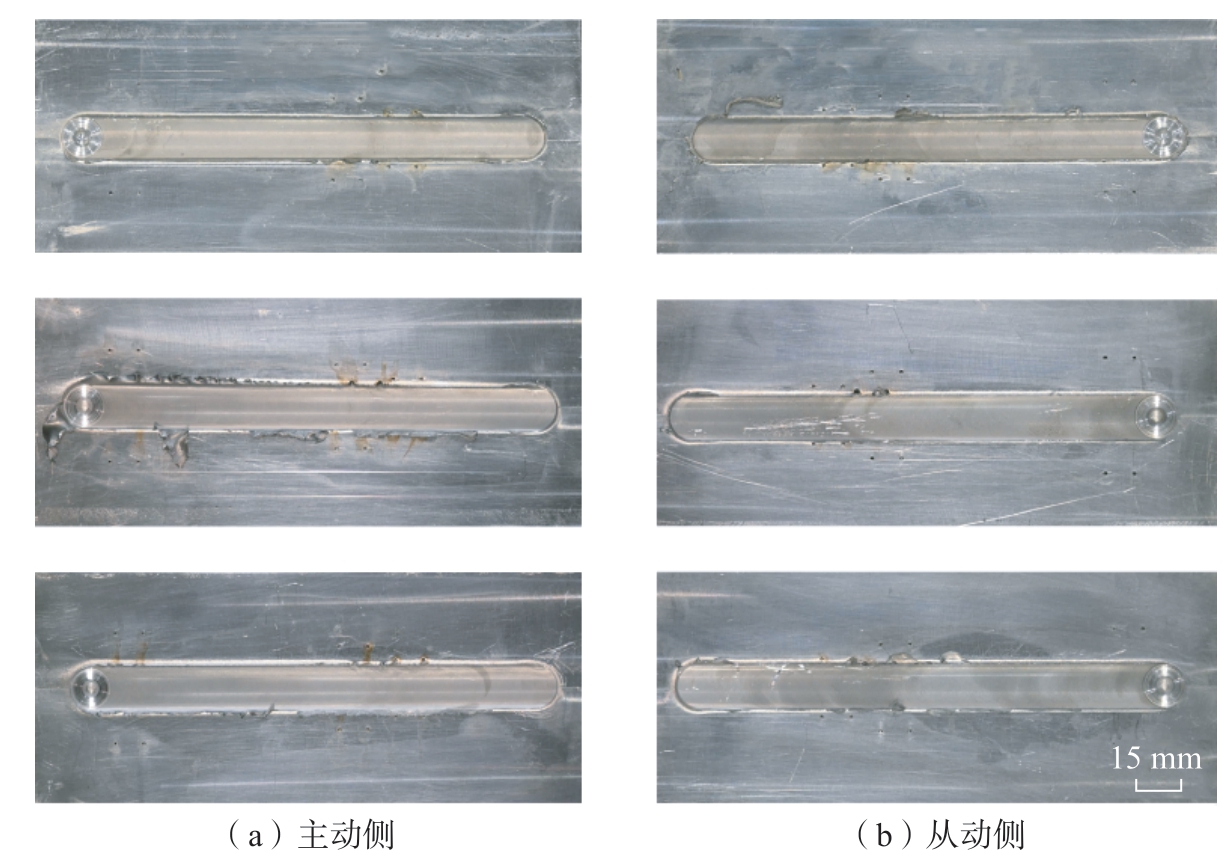

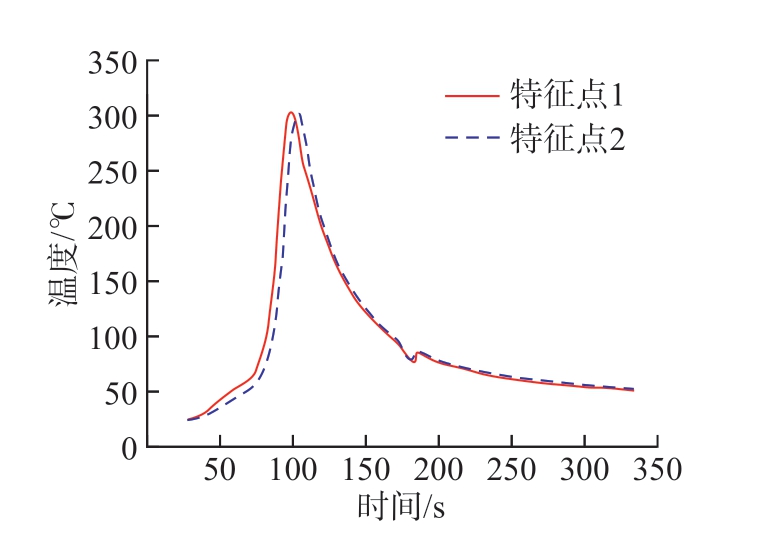

通过DMFSW 试验得到如图10所示的表面无焊接缺陷的焊缝,证明了DMFSW 工艺的可行性。取距离拼接焊缝中心20 mm处作为特征点,在特征点插入深度为4 mm 处埋入K 型热电偶,利用热电偶测量焊接过程中的温度,得到如图11 所示的特征点温度变化曲线,作为顶锻力变化规律的参考。

图10 DMFSW 焊缝表面形貌

Fig.10 Surface topography of DMFSW weld

图11 特征点温度曲线

Fig.11 Characteristic point temperature curve

采集焊接过程中的电机转矩,利用2.2 节的顶锻力间接测量方法得到顶锻力随时间的变化曲线如图12所示。可以直观地看到焊接的各个阶段:搅拌针与工件接触时,顶锻力开始出现;轴肩压入工件时,出现顶锻力的第一个峰值,为6439 N;之后由于温度上升,顶锻力出现下降;焊接阶段开始时,由于搅拌头的横移,顶锻力出现第二个峰值,为9502 N;焊接过程中顶锻力在5219 N 附近保持稳定,代表焊接质量良好;焊接结束后,随着搅拌头的退出,顶锻力消失。

图12 DMFSW 顶锻力随时间变化曲线

Fig.12 Curve of forging force with time for DMFSW

此外,将焊接阶段的顶锻力与CEL 法热力耦合仿真结果进行比较,峰值顶锻力相对误差为6.56%,焊接阶段平均顶锻力相对误差为4.23%,证明了热力耦合仿真模型的有效性;同时根据仿真结果,间接验证了板厚对DMFSW 顶锻力的影响,一定程度上解决了由于样机承载能力到达极限,无法探究厚板焊接顶锻力规律的问题。

3.3 DMFSW 工艺参数对顶锻力的影响

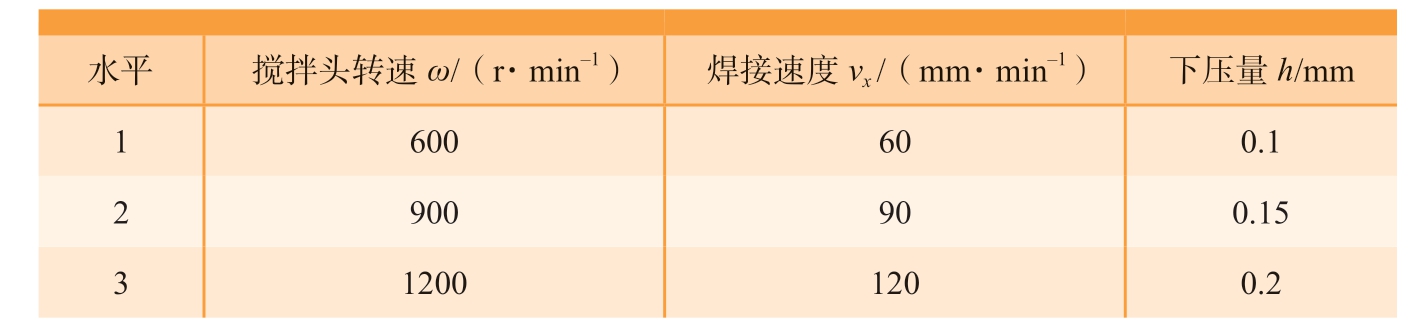

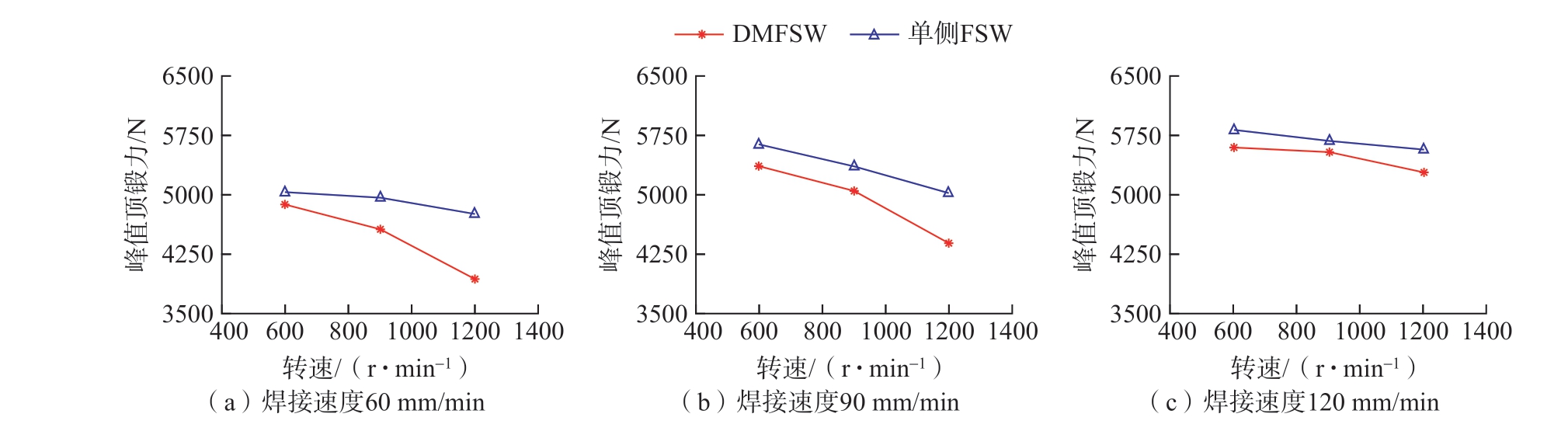

将搅拌头转速、焊接速度和轴肩下压量(以下简称下压量)3 个工艺参数作为变量,设计3 因素3 水平的27 组DMFSW 多因素试验,工艺参数如表8 所示。方差分析是一种探究不同因素对数据影响显著性的方法。通过采集焊接阶段的平均顶锻力,对试验结果进行方差分析得到表9,并拟合得到如图13 所示的响应面图。

表8 DMFSW 多因素试验工艺参数设置

Table 8 Process parameter setting of DMFSW multiple factor experiment

水平 搅拌头转速ω/(r·min-1) 焊接速度 vx /(mm·min-1) 下压量h/mm 1 600 60 0.1 2 900 90 0.15 3 1200 120 0.2

表9 DMFSW 多因素试验顶锻力方差分析

Table 9 Variance analysis of forging force for DMFSW multiple factor experiment

变异来源 平方和(SS) 自由度 均方差(MS) F 值 F 临界值 显著性p搅拌头转速 4267903.709 2 2133951.854 63.169 5.85 0.000焊接速度 10907730.907 2 5453865.453 161.446 5.85 0.000下压量 1955982.907 2 977991.453 28.951 5.85 0.000误差 675629.06420 33781.453 — — —总变异 17807246.58726 — — — —

图13 DMFSW 多因素试验顶锻力响应面图

Fig.13 Response surface diagram of forging force for DMFSW multiple factor experiment

结合表9 和图13 可以发现,顶锻力随搅拌头转速的增大而减小,随焊接速度和下压量的增大而增大。通常采用检验统计值F 和显著性p评价不同因素的显著度,检验统计值F 大于临界值5.85,且显著性p 小于0.05,可以认为因素显著。定量分析3 个工艺参数,可以证明搅拌头转速、焊接速度和下压量均为顶锻力的显著影响因素;进一步比较3 个工艺参数的检验统计值F,按照显著性由高到低排序,可以看出在本节所设置的3 水平范围内,对顶锻力变化的影响由大到小依次为焊接速度、搅拌头转速、下压量,这一结论为优化确定最优工艺参数奠定了理论基础。

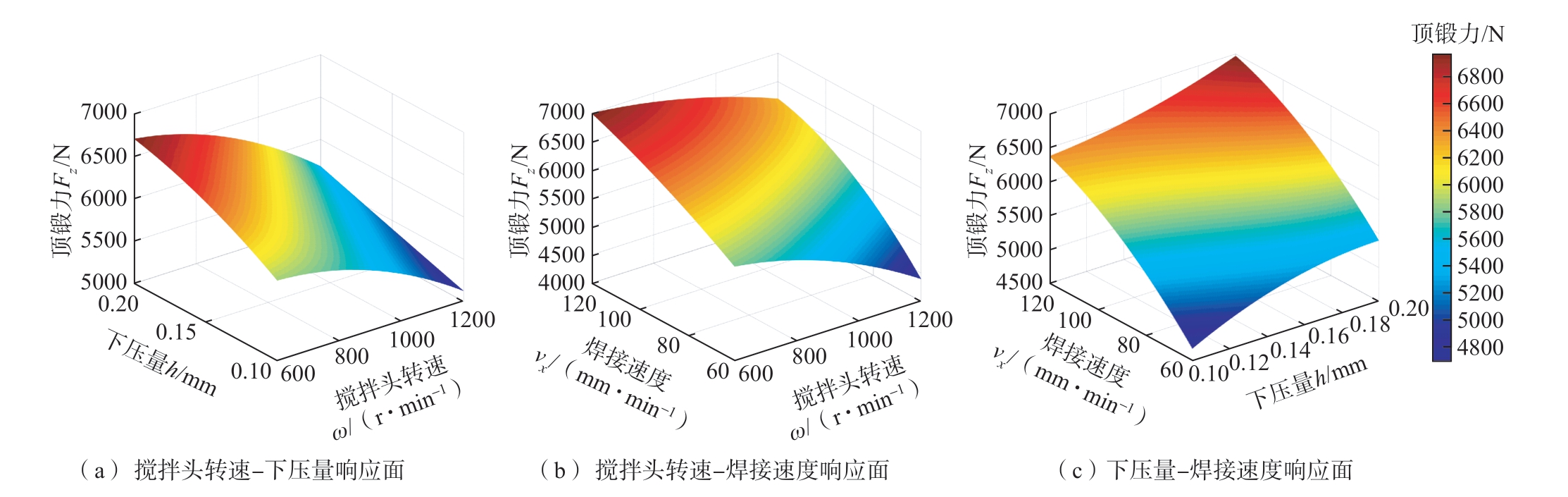

3.4 DMFSW 工艺与单侧FSW 的顶锻力对比

与传统的单侧FSW 进行对比分析,采用6 mm 板厚的平面试件,以表8 相同水平的搅拌头转速和焊接速度作为变量,设计两因素三水平的9 组1/2 板厚单侧FSW 多因素试验作为对照,对比DMFSW 与1/2 板厚的单侧FSW 在焊接阶段的峰值顶锻力,如图14 所示。可以发现,DMFSW 相比于1/2 板厚的单侧FSW,峰值顶锻力在各种工艺参数组合下均有不同程度的减小,减小范围为3%~20%,证明DMFSW 工艺能够起到减小顶锻力及降低设备承载能力需求的作用。

图14 DMFSW 和1/2 板厚单侧FSW 峰值顶锻力对比

Fig.14 Comparison of peak forging force of DMFSW with single side FSW of 1/2 plate thickness

其中,随着搅拌头转速的增大,峰值顶锻力的减小程度总体上呈现出增大的趋势,搅拌头转速为1200 r/min 时达到最大,峰值顶锻力减小19.7%;随着焊接速度的增大,峰值顶锻力的减小程度不断减小,焊接速度为120 mm/min 时达到最小,峰值顶锻力减小3.2%,并且峰值顶锻力的减小程度不再明显随搅拌头转速变化。原因可能是DMFSW 过程中存在两侧搅拌头的相互耦合,搅拌头转速的增大可以放大两侧搅拌头之间的耦合作用;而过高的焊接速度则会导致材料无法及时升温软化,不能充分发挥两侧搅拌头的耦合作用。这证明了由于两侧搅拌头的相互耦合,不能单纯将DMFSW 看作相互独立的两侧FSW,单侧FSW 的工艺参数也不能直接转移到DMFSW 中使用。

4 结论

为了改善在中厚板的搅拌摩擦焊过程中由于板厚增加导致的高顶锻力,满足对装备承载能力和灵活性的更高要求,本文提出了一种双机镜像搅拌摩擦焊工艺方法,采用两台带有长行程进给单元的3-PRS 构型混联机器人装备镜像布置在工件两侧,两侧装备同时作业,镜像进给,两侧搅拌头互为支撑,互为热源,完成DMFSW 工艺过程。此外,针对焊接过程中顶锻力的变化规律开展了研究: (1)利用CEL 方法建立热力耦合的仿真模型,得到了DMFSW 焊接过程中顶锻力的变化规律,同时证明了DMFSW 工艺降低搅拌头所受顶锻力的可行性; (2)利用静力学模型建立了无传感器的顶锻力估计模型,解决了DMFSW 无法通过安装力传感器测量顶锻力的问题,通过试验实现了顶锻力模型修正,并对修正后模型的估计精度进行了验证。

为了研究DMFSW 顶锻力的变化规律和影响因素,基于试验平台样机开展了12 mm 的AA6061-T6 铝合金平板DMFSW 焊接试验: (1)得到了成形良好、无焊接缺陷和未焊合缺陷的焊缝,通过拉伸试验得到了接头的抗拉强度,验证了DMFSW 工艺的可行性; (2)得到了顶锻力随时间的变化曲线,并验证了CEL 仿真结果的准确性; (3)设计了3 因素3 水平的多因素试验,得到了工艺参数对DMFSW 顶锻力的影响,以及不同工艺参数对顶锻力影响的显著程度,为确定最优工艺参数奠定了基础; (4)设计了1/2 板厚单侧FSW 的两因素三水平对比试验,结果表明在转速由600 r/min 至1200 r/min 以及焊接速度由60 mm/min 至120 mm/min,即转焊比为5~20 的范围内,峰值顶锻力有3.2%~19.7%不同程度的下降,证明了DMFSW 工艺对于减小顶锻力、降低设备承载需求的作用。

[1]MENG X C, HUANG Y X, CAO J, et al.Recent progress on control strategies for inherent issues in friction stir welding[J].Progress in Materials Science, 2021, 115:100706.

[2]张亮.重型运载火箭自适应控制方法研究[D].哈尔滨: 哈尔滨工业大学, 2019.ZHANG Liang.Adaptive attitude control for a heavy-lift launch vehicle[D].Harbin:Harbin Institute of Technology, 2019.

[3]FUSE K, BADHEKA V.Bobbin tool friction stir welding: A review[J].Science and Technology of Welding and Joining, 2019,24(4): 277-304.

[4]DE BACKER J.Robotic friction stir welding for flexible production[D].Lund: Lund University, 2012.

[5]董春林, 李继忠, 栾国红.机器人搅拌摩擦焊发展现状与趋势[J].航空制造技术,2014, 57(17): 76-79.DONG Chunlin, LI Jizhong, LUAN Guohong.Development of robotic friction stir welding technology[J].Aeronautical Manufacturing Technology, 2014, 57(17): 76-79.

[6]MENDES N, NETO P, LOUREIRO A, et al.Machines and control systems for friction stir welding: A review[J].Materials &Design, 2016, 90: 256-265.

[7]SHI J, WANG Y H, ZHANG G, et al.Optimal design of 3-DOF PKM module for friction stir welding[J].The International Journal of Advanced Manufacturing Technology, 2013,66(9): 1879-1889.

[8]MA X T, XU S M, WANG F F, et al.Effect of temperature and material flow gradients on mechanical performances of friction stir welded AA6082-T6 joints[J].Materials, 2022,15(19): 6579.

[9]秦丰, 周军, 侯振国, 等.6082 铝合金双面搅拌摩擦焊接头组织与性能[J].焊接学报, 2021, 42(2): 75-80.QIN Feng, ZHOU Jun, HOU Zhenguo, et al.Research on microstructure and properties of double-sided friction stir welding joint of 6082 aluminum alloy[J].Transactions of the China Welding Institution, 2021, 42(2): 75-80.

[10]NATH R K, JHA V, MAJI P, et al.A novel double-side welding approach for friction stir welding of polypropylene plate[J].The International Journal of Advanced Manufacturing Technology, 2021, 113(3): 691-703.

[11]DING L P, JIA Z H, ZHANG Z Q, et al.The natural aging and precipitation hardening behaviour of Al-Mg-Si-Cu alloys with different Mg/Si ratios and Cu additions[J].Materials Science and Engineering: A, 2015, 627: 119-126.

[12]MARTIN J P.Friction stir welding of thick section aluminium alloys—New techniques[C]//Proceedings of Friction Stir Welding and Processing IX.Cham: Springer,2017: 99-108.

[13]SMITH C B.Robotic friction stir welding using a standard industrial robot[J].Journal of Light Metal Welding and Construction, 2004, 42(3): 40-41.

[14]LONGHURST W R, STRAUSS A M, COOK G E, et al.Investigation of force-controlled friction stir welding for manufacturing and automation[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2010,224(6): 937-949.

[15]G I B S O N B T, C O X C D,LONGHURST W R, et al.Exploiting robotic link deflection for low-cost force measurement in manufacturing[J].Measurement, 2012, 45(1):140-143.

[16]COOK G E, CRAWFORD R,CLARK D E, et al.Robotic friction stir welding[J].Industrial Robot, 2004, 31(1): 55-63.

[17]DENG K N, GAO D, ZHAO C, et al.A sensorless method for predicting forceinduced deformation and surface waviness in robotic milling[J].The International Journal of Advanced Manufacturing Technology, 2023,127(1): 831-844.

[18]LIU S C, WANG L H, WANG X V.Sensorless force estimation for industrial robots using disturbance observer and neural learning of friction approximation[J].Robotics and Computer-Integrated Manufacturing, 2021, 71:102168.

[19]SALLOOMI K N.Fully coupled thermomechanical simulation of friction stir welding of aluminum 6061-T6 alloy T-joint[J].Journal of Manufacturing Processes, 2019, 45:746-754.

[20]HAMON P, GAUTIER M, GARREC P, et al.Dynamic identification of robot with a load-dependent joint friction model[C]//Proceedings of 2010 IEEE Conference on Robotics, Automation and Mechatronics.Piscataway: IEEE, 2010.