复合材料具有较高的比模量和比强度、较好的耐腐蚀性、优良的可设计性与轻质性等优点,在航空等众多领域已经有较为广泛的运用[1],如空客A380的复合材料占比为22%,波音787为50%,空客A350XWB为52%[2]。飞机结构的连接部位一般最为薄弱,因此复合材料结构连接部位的设计与装配显得尤为重要。螺栓连接作为机械连接的主要方式,具有连接效率高、便于拆卸、重复拆卸、互换性好的特点,在飞机复合材料结构装配中应用十分广泛[3–4]。如空客A380的3个机身段存在超过10000个螺栓,每对机翼中的螺栓数目也超过了8000个[2],连接件重量达到总重量的5%~6%。伴随着螺栓连接结构在复合材料中的广泛应用,也衍生了一系列关于螺栓连接失效的问题。在某飞机维修厂进行考察后发现,随着飞机飞行任务量的增加,螺栓连接结构松弛问题愈发显著,在对飞机检修时发现,飞机垂尾大量使用复合材料的部位出现了严重的螺栓连接结构松弛现象,这些部位大量采用自锁螺母连接复合材料板或金属板,而目前对于螺栓连接松弛问题的研究主要集中于普通螺母,对航空工业中常用的自锁螺母研究较少。螺栓连接部位在工作中长期处于受载状态,因此研究受载情况下飞机复合材料结构螺栓连接松弛行为问题是非常必要的。

侯世远[5]和Liu[6]等对螺栓连接结构施加了轴向振动载荷,受载结束后使用扫描电子显微镜观察了螺栓螺纹部分,观察后发现螺栓螺纹部分出现了明显的磨损现象。Liu等[6]在后续的试验中发现,螺纹微动磨损程度与连接结构初始预紧力、载荷振幅、表面涂层材料等因素关系密切。Paland[7]、Gambrell[8]和Sakai[9]等针对不同种类的紧固件,分别施加轴向振动载荷,通过测量螺母螺纹界面应变比较连接结构松弛行为,研究发现,前200次轴向振动周期内,连接结构松弛行为的主导因素是塑性变形,在后续的振动周期中,松弛行为变化几乎停止。Sakai等[10]研究了轴向振动导致旋转松动的临界条件。然而对于轴向振动下连接结构的旋转松动,学界却存在异议,Yang[11]和Nassar[12]等通过研究证实了轴向振动载荷下连接结构确实会产生夹紧力下降情况,但几乎完全不存在旋转松动,因此认为轴向振动载荷不是螺栓连接结构旋转松动的主要原因。Zhou[13]和Zhang[14]等进行了进一步的研究,对螺栓连接结构施加横向振动载荷,观察连接结构的螺纹微动磨损情况,研究后发现,微动磨损和连接结构预紧力与涂层关系密切,增大初始预紧力与采用特殊材料涂层可显著减小微动磨损。Zhang等[15]发现横向振动除了造成连接结构螺纹界面局部滑移,还会导致压力分布出现变化,变化与横向振动一样表现出周期性的特点,局部滑移与界面压力分布变化共同影响了连接结构的旋转松动。而实际工况中,飞机垂尾部分所受的外部载荷是处于多种复杂载荷耦合状态,针对复合载荷下复合材料螺栓连接松弛问题研究尚显不足。

本文通过试验进行研究,通过建立一个螺栓连接复合材料–金属板的试验模型,设计螺栓连接结构受载松弛试验台,根据螺栓连接结构受载种类,开发了复杂载荷的加载试验台及配套夹具。观察螺栓连接结构松弛行为变化与影响因素,揭示复杂载荷条件下复合材料螺栓连接结构的松动机理,为航空航天中复合材料螺栓连接结构的防松技术提供理论支撑和工程指导。

1 试验

1.1 试验材料

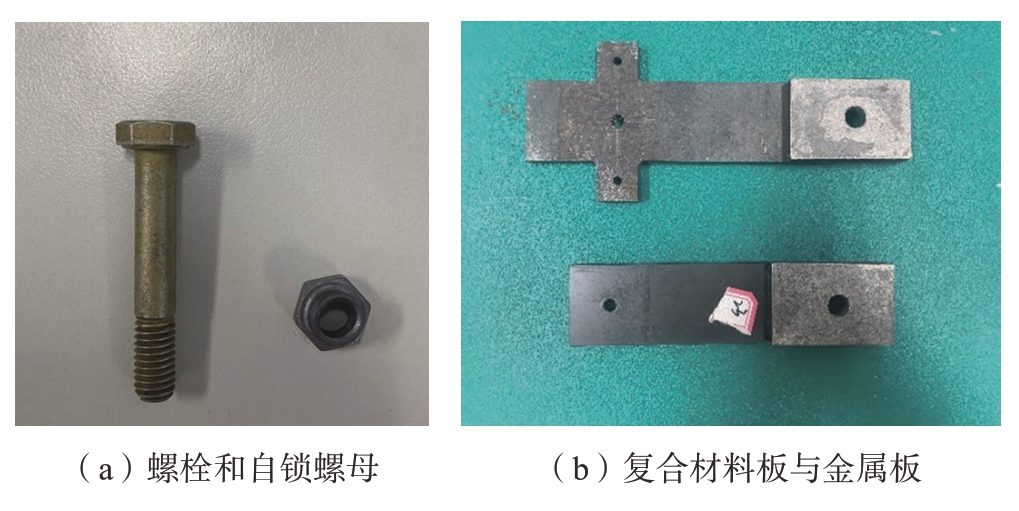

图1为试验所用螺栓和试验板件,连接部分螺栓选择直径6 mm六角头螺栓,型号HB1–101–6x36,螺栓材料30CrMnSiA,螺栓屈服强度为835 MPa。螺母型号为HB 8026–2002,材料为TC16合金。试验前进行筛选,对有明显缺陷的螺栓螺母进行排查,并对选用的试验材料进行超声清洗,排除表面杂质影响。被连接件中的复合材料板选用碳纤维增强环氧树脂基复合材料板。设置复合材料板宽度40 mm、长度160 mm、厚度6 mm。金属板宽度40 mm、长度160 mm、厚度8 mm,材料选取30CrMnSiA。对复合材料板与金属板进行清洗吹干处理。由于复合材料板和金属板厚度不一致,选用厚度分别为8 mm和6 mm的腹板,通过胶水粘贴在复合材料板和金属板上,保证夹持端厚度一致,横向加载时能有效保证载荷在同一水平线上,消除由于厚度差异造成的影响。图2所示为螺栓连接结构。

图1 试验螺栓、螺母及连接结构

Fig.1 Experimental bolt, nut and connection structure

图2 复合材料板和金属板连接结构

Fig.2 Composite plate and metal plate connection structure

1.2 试验方法

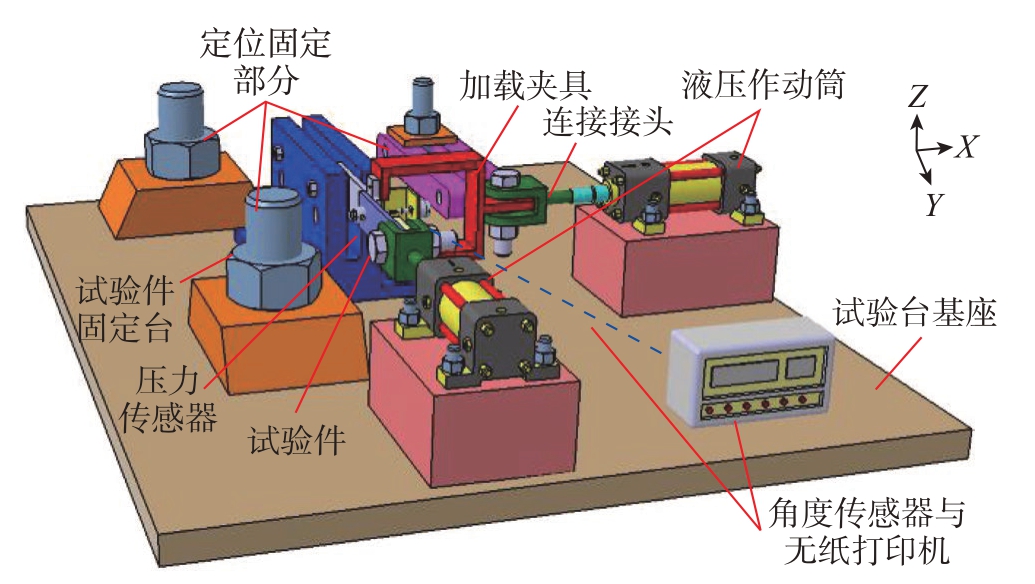

在复杂载荷作用下,复合材料螺栓连接的松动试验在设计的复杂载荷松动试验台上进行。复杂载荷试验台模型如图3所示,固定部分由3块不处于同一直线的螺栓螺母紧固块构成,确定位置后拧紧螺母实现试验台固定,再根据试验件尺寸与受载情况,通过螺栓连接件将试验件安装于试验件固定台上,实现试验件的固定。加载部分使用两个液压作动器,通过将液压作动器与试验件连接,实现横向与轴向载荷的加载。最后将测量装置安装于试验台基座与试验件对应位置。

图3 复杂受载螺栓连接结构松弛试验台设计模型

Fig.3 Design model of relaxation test bench for complex loaded bolt connection structure

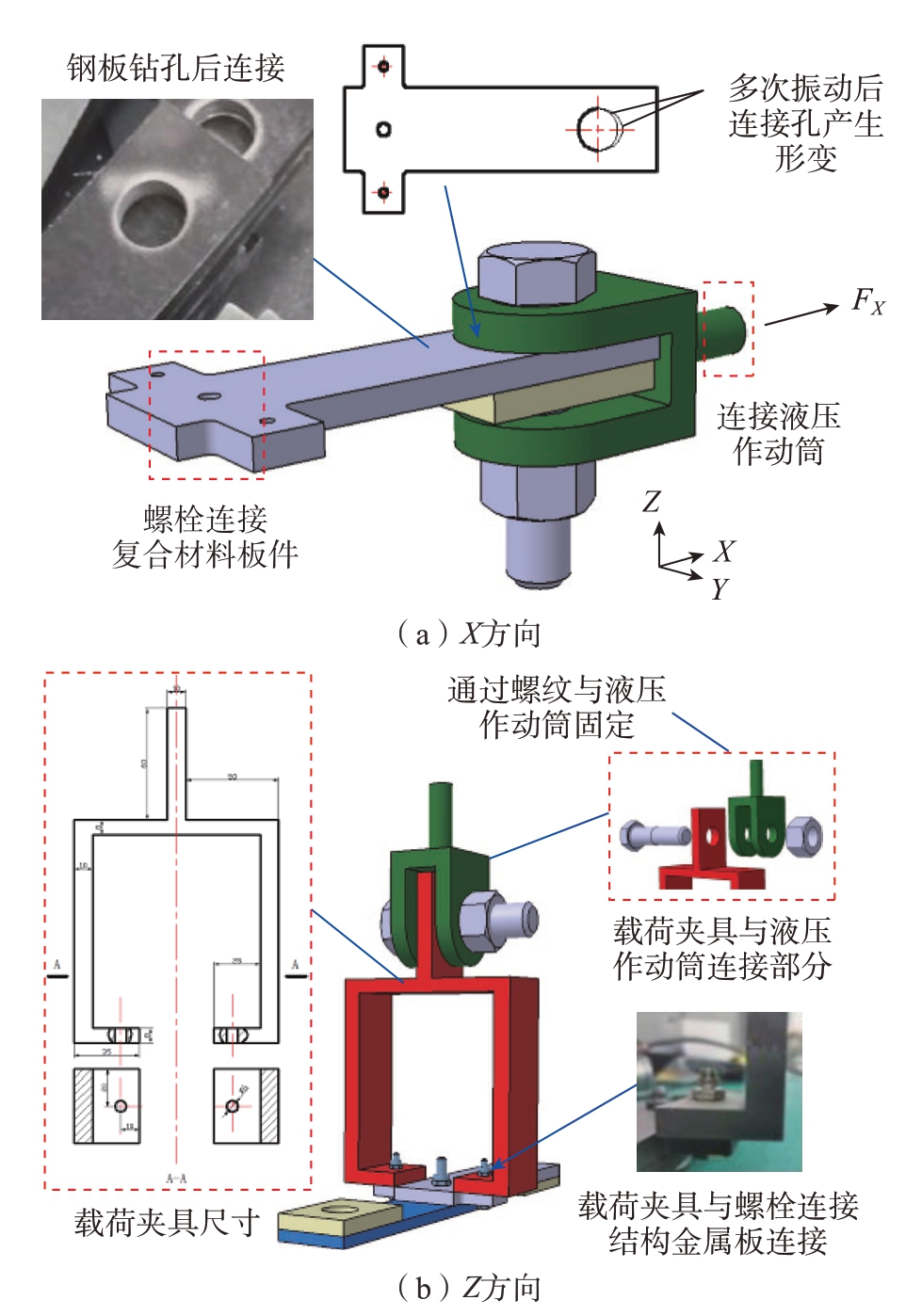

加载部分包括输出载荷的液压作动器, 选择了MTS公司的DuraGlide液压伺服作动器,试验参数的控制以及数据的采集均由试验机自动完成。如图4(a)所示,对连接结构进行横向加载,试验时,将复合材料板视为固定端,金属板为夹持端进行横向加载。如图4(b)所示,使用自主设计轴向加载夹具,对连接结构进行轴向加载,通过对夹具端进行加载,达到对连接结构轴向力的施加。

图4 X方向和Z方向作动器与试验件连接部分

Fig.4 Connection part between the X direction and Z direction actuator and the test piece

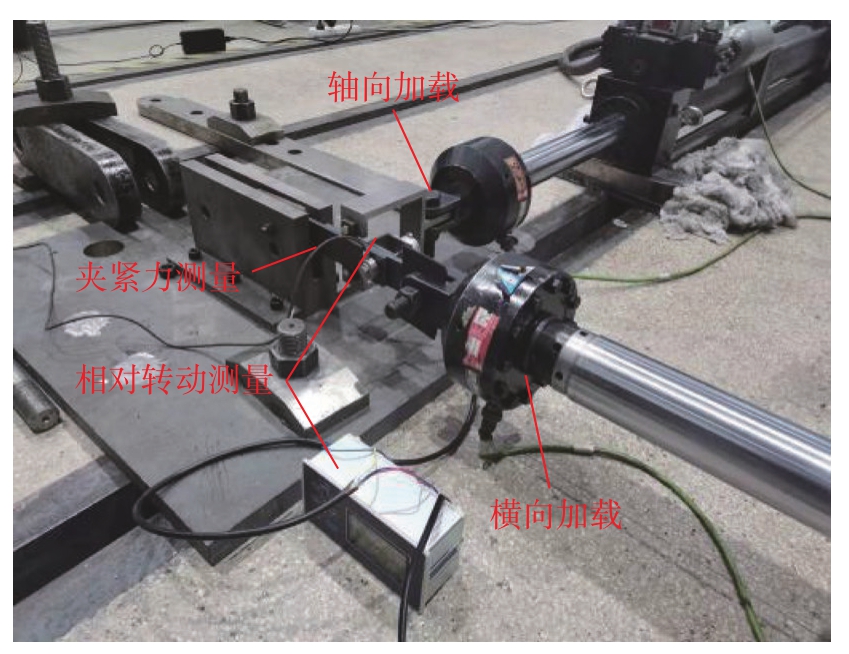

将压力传感器安装在螺栓头与复材板连接之间,实时测量螺栓轴向力的变化情况。然后依次安装金属板和自锁螺母。最后通过自主设计的角度传感器夹具,将角度传感器安装在螺母端,用贴片将其与螺栓杆一侧相连,检测螺栓连接时螺栓螺母相对旋转角度。最终装配完成试验装置如图5所示。

图5 复杂载荷松弛试验装置

Fig.5 Complex load relaxation test device

根据文献[16],航空航天机械固定螺栓预紧力一般设置为P0 = 0.35σsAs,其中σs为螺栓材料的屈服极限,MPa;As为螺纹公称应力截面积,mm2。将螺栓连接结构初始预紧力设置为5 kN,在拧紧时,当压力传感器值达到目标预紧力时结束拧紧。载荷参数极值选取为材料结构静强度60%,设置横向振动载荷振幅最大为12 kN,轴向载荷振幅最大为2 kN。为了消除循环载荷下摩擦放热对松动行为的影响,选取较低振动频率为2 Hz。横向振动载荷与轴向振动载荷设置为周期性载荷,加载路径为F = 1/2[A0 + A0 sin(4πt)],A0为载荷振幅[17]。振动次数设置为1000次。振动结束后,读取测量装置中夹紧力变化与螺栓螺母间相对转动,并用光学显微镜拍摄受载后连接结构的连接件与被连接件表面形貌。为了增强试验结果的可靠性,设置相同参数,重复3次试验,排除试验中可能出现的各种意外情况。

2 结果与讨论

2.1 振幅对松弛行为的影响

试验分为两部分,第1部分保持轴向振动载荷不变,增大横向振动载荷幅值,研究连接结构松弛行为变化;第2部分保持横向振动载荷不变,研究连接结构松弛行为变化。本节设计了8组试验,各组试验参数如表1所示。

表1 复杂载荷振幅对松弛行为影响试验参数

Table 1 Experimental parameters of influence of complex load amplitude on relaxation behavior

试验组预紧力/kN横向载荷/kN轴向载荷/kN载荷频率/Hz振动次数150~120~1.521000 250~120~2.021000 350~100~1.521000 450~100~2.021000 550~80~1.521000 650~80~2.021000 750~60~1.521000 850~60~2.021000

各组参数完成试验后,螺栓连接结构受载前后连接件螺栓螺母相对转动和夹紧力下降情况如表2所示。可知,随着横向载荷和轴向载荷的增加,连接结构螺栓螺母间相对转动略微增加,变化较小,变化弧度在0.012 rad左右,改变复杂载荷振幅对螺栓螺母间相对转动影响不大,表面自锁螺母的使用能有效防止螺栓旋转松动。当轴向载荷固定为2 kN时,横向振动幅值由10 kN提升至12 kN,连接结构夹紧力下降百分比提升8.33%。当横向载荷固定时,轴向振动幅值由1.5 kN提升至2 kN,横向载荷幅值为12 kN的螺栓连接结构,夹紧力下降百分比提升17.05%。综上,对于横向振动加轴向振动的复杂载荷下的螺栓连接结构松弛行为,任何方向载荷幅值增大,螺栓连接结构夹紧力下降值均增大,松弛程度增加。

表2 复杂载荷振幅对松弛行为影响试验结果

Table 2 Experimental results of influence of complex load amplitude on relaxation behavior

试验组受载前夹紧力/N相对转动/rad 150263405162132.250.0126 250142542247249.300.0128 350153518149729.850.0125 450452978206740.970.0127 550123626138627.650.0125 650113542146929.320.0126 75028439962912.510.0119 85044414789717.780.0121受载后夹紧力/N夹紧力下降值/N下降百分比/%

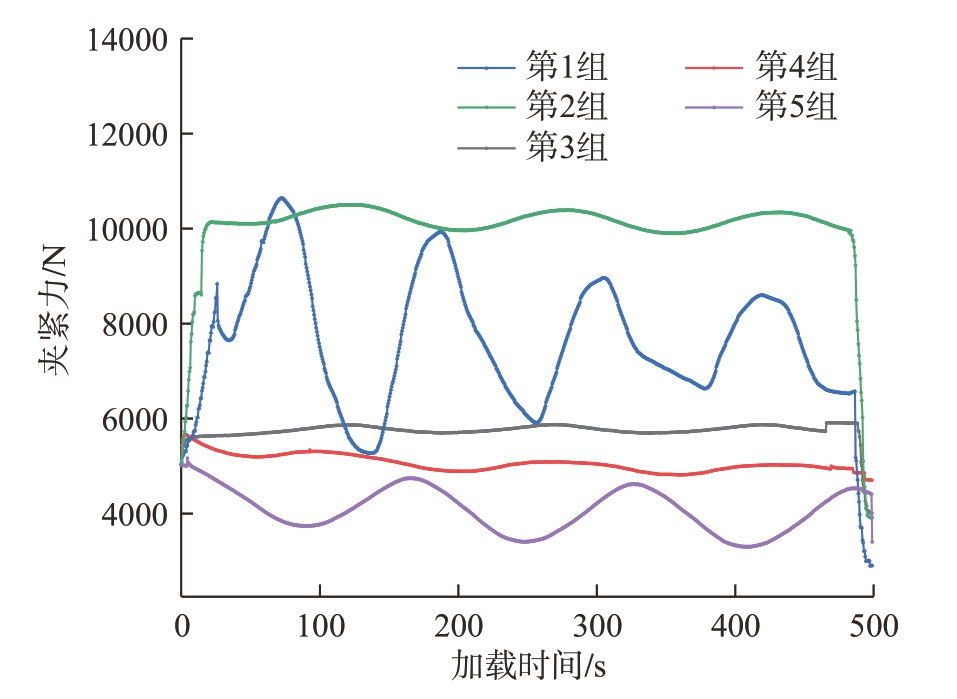

复杂载荷下连接结构夹紧力曲线实时变化如图6所示,为了便于分析,将夹紧力图像分两部分,图6(a)表示轴向振动载荷为0~1.5 kN时,不同横向振动载荷幅值所对应的连接机构夹紧力实时变化;图6(b)表示轴向振动载荷为0~2 kN时,不同横向振动载荷幅值所对应的连接结构夹紧力实时变化。

图6 复杂载荷下连接结构夹紧力曲线实时变化

Fig.6 Real-time change of clamping force curve of connecting structure under complex load

由图6可知,不同振幅下连接结构夹紧力实时变化趋势基本一致,在受载初期夹紧力快速下降,受载中后期出现局部夹紧力升高,但总体呈缓慢下降趋势,主要是因为受载初期,螺纹接触面在载荷作用下表面粗糙峰被去除,发生了塑性变形,导致夹紧力下降速度较快;受载中后期由于复合材料损伤以及螺纹接触面微动磨损导致夹紧力缓慢下降,这种缓慢下降并没有呈现单调递减的趋势,而是伴随着小幅度上升和下降,这是因为轴向载荷导致接触面压力变化较大。随横向振动载荷幅值增加,夹紧力变化更加剧烈,螺栓连接夹紧力下降的值增大。此外当轴向载荷幅值加大,波峰波谷差距值达到近3 kN。主要是因为载荷幅值的增大导致复合材料损伤和螺纹接触面磨损加剧,残余夹紧力下降。

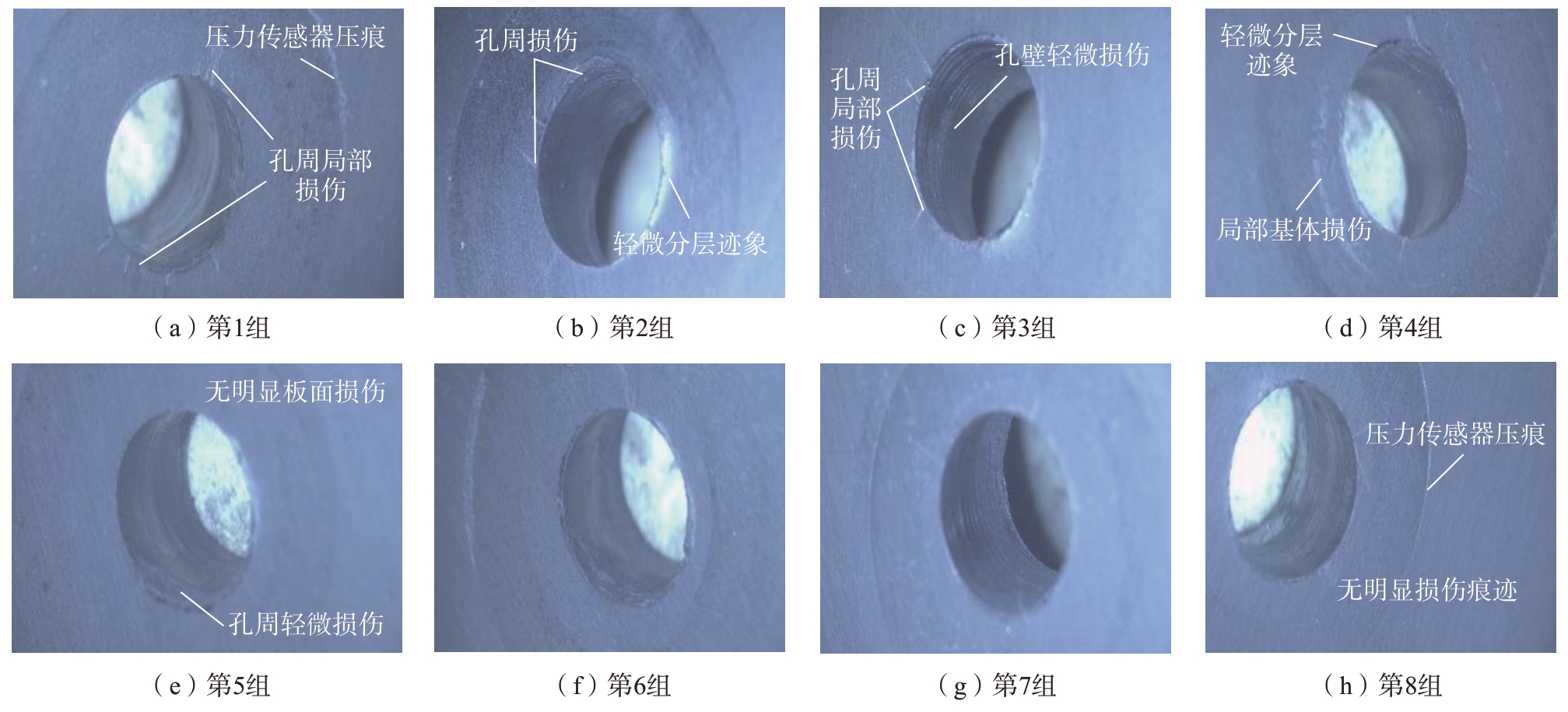

将复合材料板靠近螺栓一面称为A面,靠近金属板一面称为B面,放大倍数为20倍。复合材料板A面受载后表面形貌如图7所示。可知,复合材料板A面变形损伤较小,板面出现压力传感器压紧的圆形压痕,孔周部位出现轻微损伤。对比后发现载荷幅值增大,复合材料板A面损伤一定程度加重。

图7 受载后复合材料板A面表面形貌

Fig.7 Surface morphology of A surface of composite plate after loading

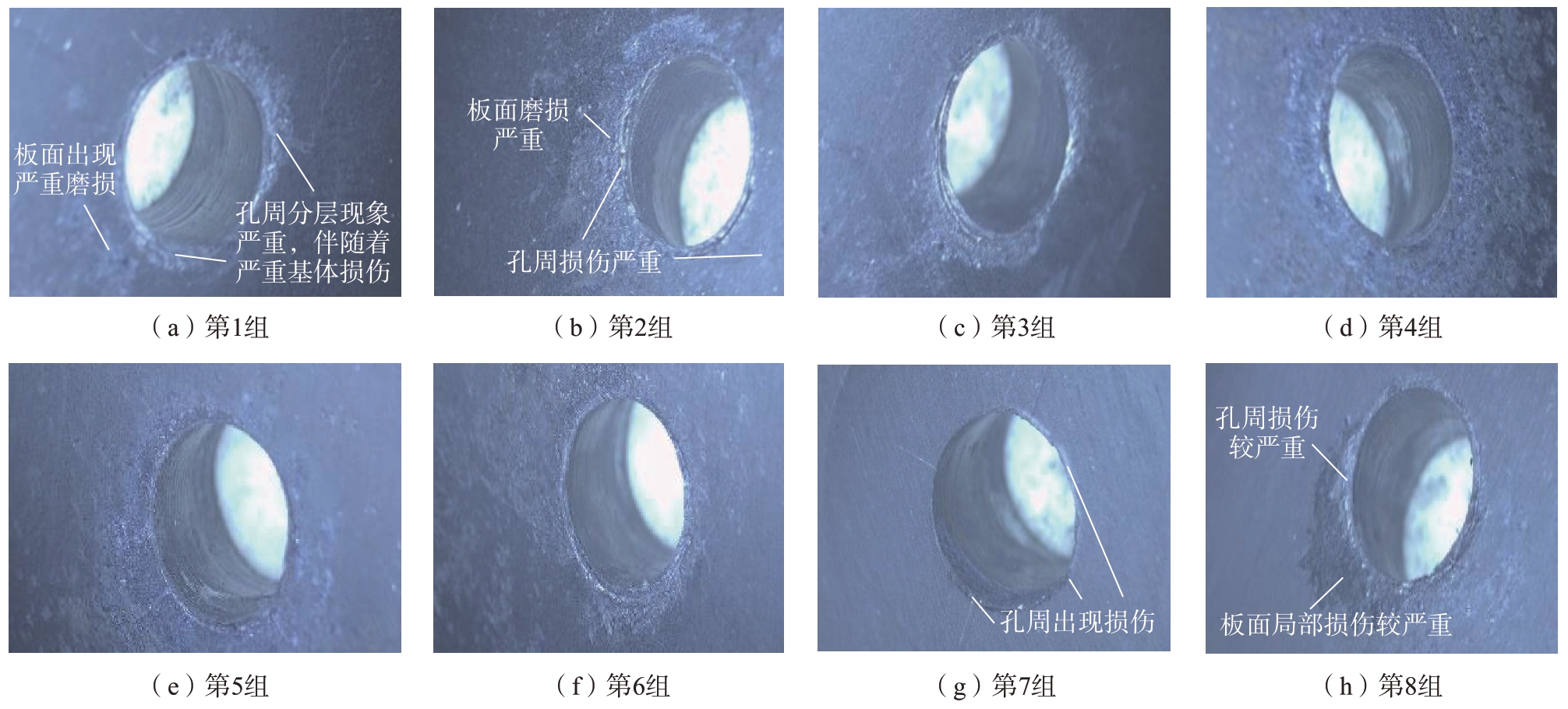

复合材料板 B面受载后表面形貌变化非常明显,如图8所示。复合材料板面出现较严重的磨损,板面磨损随横向振动载荷幅值增大而明显增大,主要是因为随着横向载荷增大,接触面微动滑移增大,板面磨损越严重;复合材料板B面孔周出现较为明显的基体损伤,随轴向振动载荷增大,孔周损伤程度明显上升,主要是因为随着轴向载荷越大,孔周应力越大,孔周损伤越严重;复材板孔壁出现分层损伤,损伤部位集中于复合材料板靠近金属板部位。

图8 受载后复合材料板B面表面形貌

Fig.8 Surface morphology of B surface of composite plate after loading

综上所述,随着复杂载荷任一方向的振动幅值增大,连接结构受载后夹紧力下降值增大,螺栓螺母间相对转动无明显变化。连接结构复合材料板表面形貌变化明显,其中板面磨损程度与横向振动载荷幅值相关,板面磨损程度随横向载荷幅值增大而明显增大;而孔周损伤程度与轴向振动载荷幅值相关,连接孔的孔周损伤程度随轴向振动载荷幅值增大而增大。

2.2 载荷类型对松弛行为的影响

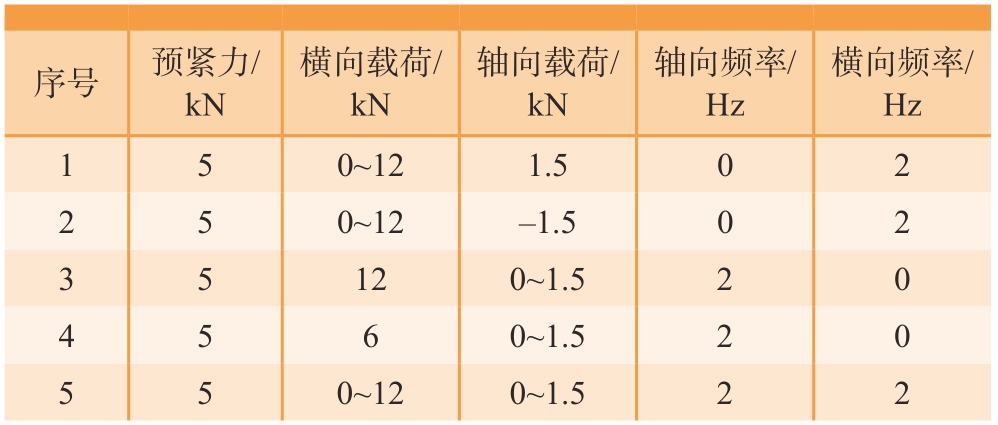

本节提出了两种新的复杂受载,第1种复杂受载为横向振动载荷加轴向静载,第2种复杂受载为轴向振动载荷加横向静载。施加这两种复杂受载与横向振动加轴向振动的复杂受载 (简称为第3种复杂受载),试验参数设置如表3所示。

表3 复杂载荷类型对松弛行为影响试验参数

Table 3 Experimental parameters of influence of complex load types on relaxation behavior

序号预紧力/kN横向载荷/kN轴向载荷/kN轴向频率/Hz横向频率/Hz 150~121.502 250~12–1.502 35120~1.520 4560~1.520 550~120~1.522

表3中第1组与第2组的横向载荷设置为相同的振动载荷,将载荷方向远离被连接件定义为静拉,反之为静压。

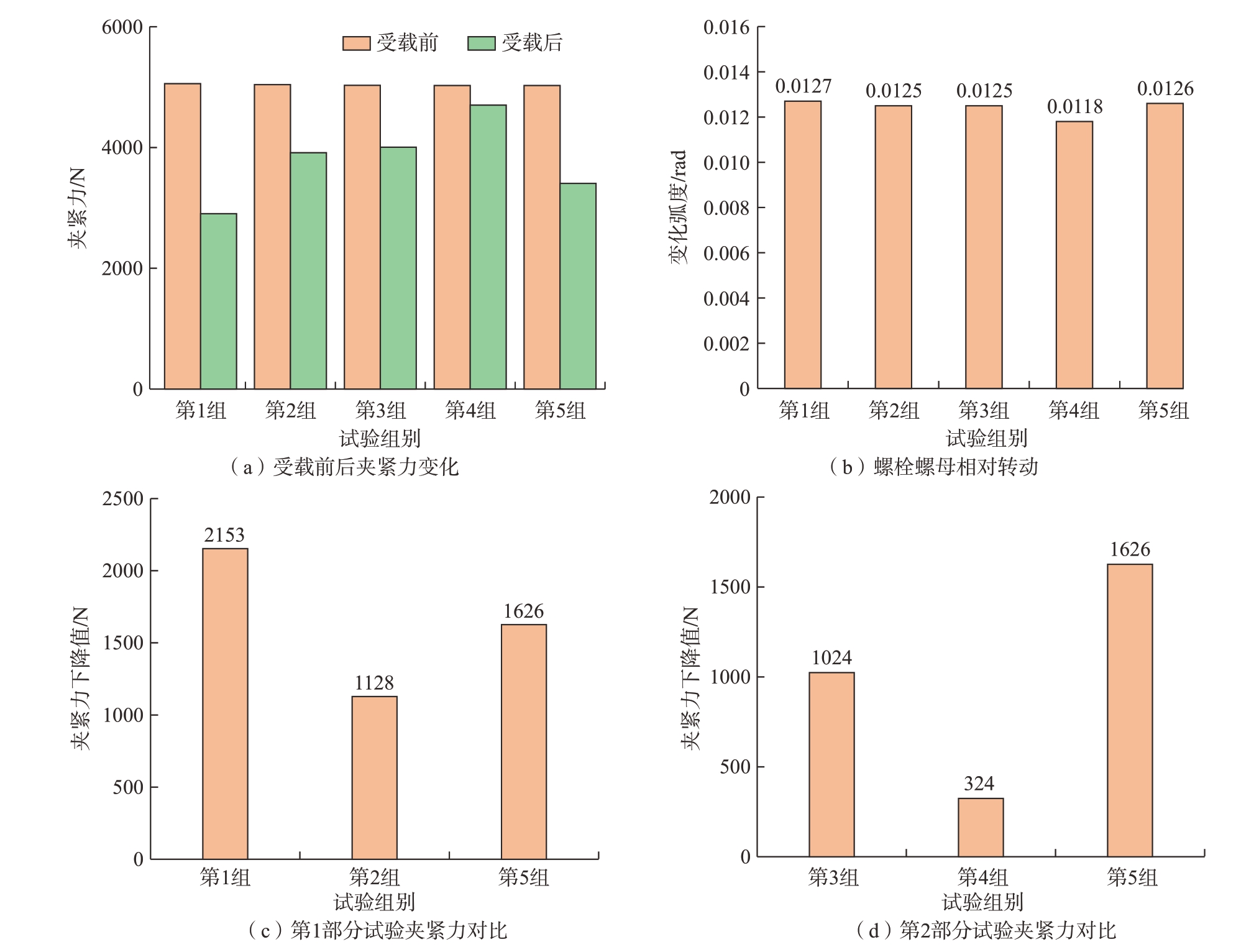

根据设置的试验参数完成试验,试验结果如图9所示,对于不同的载荷类型,螺栓连接结构受载前后的夹紧力变化巨大。当轴向载荷为静拉时,夹紧力下降值与下降百分比明显增大;当轴向载荷为静压时,夹紧力下降值与下降百分比明显减少。当横向载荷为静拉载荷时,夹紧力下降值与下降百分比明显下降,横向静拉载荷的大小与夹紧力下降值呈正相关,静拉载荷越大,连接结构夹紧力下降值与下降百分比越大。而载荷类型对螺栓螺母间相对转动影响较小,相对转动未随载荷类型变化产生明显改变。

图9 复杂载荷类型对松弛行为影响试验结果

Fig.9 Experimental results of influence of complex load types on relaxation behavior

不同载荷类型的连接结构受载期间夹紧力实时变化如图10所示。

图10 不同载荷类型的连接结构夹紧力实时变化

Fig.10 Real-time change of clamping force of connecting structure with different load types

对于横向振动加轴向静拉载荷的复杂载荷,在加载开始阶段,连接结构夹紧力快速上升,之后连接结构夹紧力开始剧烈变化,波动值达到近6 kN,加载结束后连接结构夹紧力快速下降;轴向载荷为静压载荷时,在加载开始阶段,夹紧力快速上升,之后夹紧力变化较为稳定,波动值在500 N以内,加载结束后连接结构夹紧力快速下降。对于轴向振动加横向静拉载荷的复杂载荷,在加载开始阶段,连接结构夹紧力轻微上升,随后夹紧力变化较为稳定,受载结束后,连接结构夹紧力下降,当幅值减小时,连接结构夹紧力下降值显著减小,受载期间夹紧力变化也更加平稳。

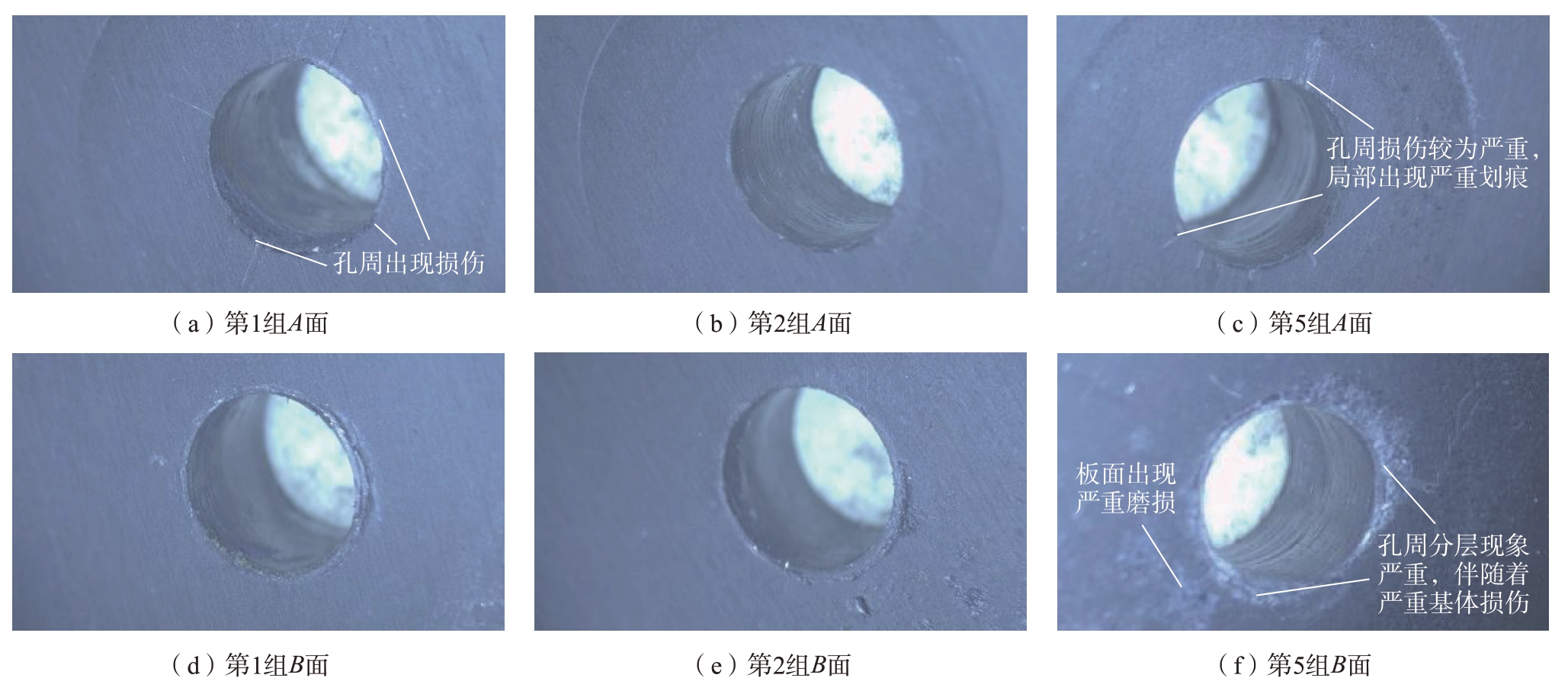

试验结束后,利用光学显微镜分别对两部分试验的受载后试验件表面形貌进行分析。放大倍数为20倍。第1部分试验的复合材料板表面形貌如图11所示,可知,复合材料板A面形貌变化较小,第1组的复合材料板孔周位置出现损伤;对于复合材料板B面,与第5组相比,第1组和第2组的板面损伤较小。

图11 第1部分试验的复合材料板形貌变化

Fig.11 Morphology change of composite plat in part 1 experiment

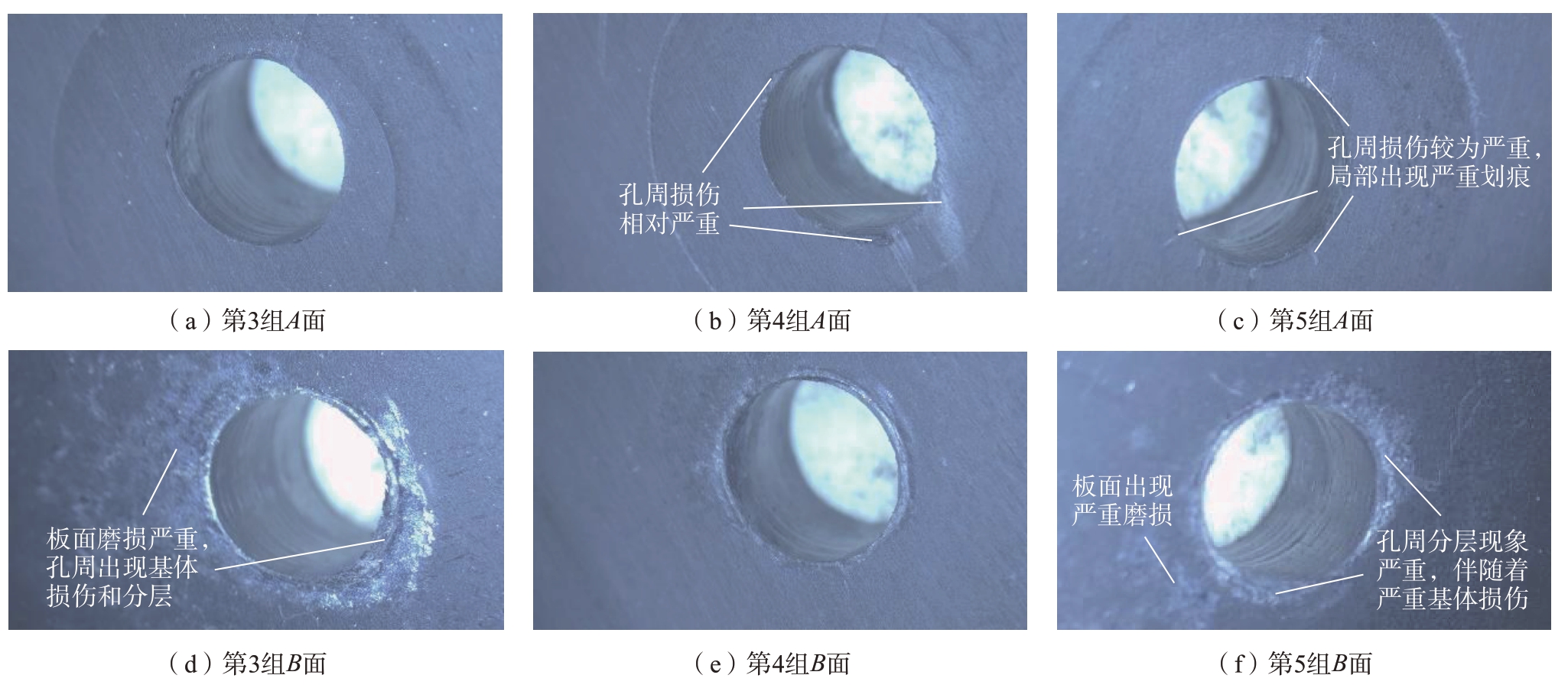

第2部分试验的复合材料板表面形貌如图12所示,复合材料板A面形貌变化较小。与第5组相比,第3组、第4组的复合材料板孔周位置损伤较为明显,沿横向静载方向出现明显变形。对于复合材料板B面,与第4组相比,第5组与第3组的板面磨损较为严重。与第5组相比,第3组和第4组的孔周位置损伤较大。

图12 第2部分试验的连接件形貌变化

Fig.12 Morphology change of connector in part 2 experiment

综上所述,复杂载荷的载荷类型对连接结构松弛行为会产生影响,影响主要体现于夹紧力变化,螺栓螺母间相对转动几乎没有变化。对于夹紧力受载前后变化,当轴向振动载荷变为静拉载荷时,减小了螺栓与接触面的压力,夹紧力下降值增大;当轴向载荷为静压载荷时,板面压力增大,夹紧力下降值减少。当横向振动载荷变为静拉载荷时,夹紧力下降值明显减少。横向静拉载荷越大,连接结构受载夹紧力下降值越大。复杂载荷的载荷类型对受载后连接结构表面形貌会产生影响,当振动载荷变为静载后,被连接件表面滑移减小,磨损降低,但孔周局部应力变大,被连接件孔周损伤加重。

3 结论

(1)复杂载荷作用下,横向载荷幅值或轴向载荷幅值越大,螺栓连接结构夹紧力下降值越大。螺栓连接夹紧力下降并非单调递减,还伴随着局部阶段夹紧力的升高。

(2)随着复杂载荷幅值增大,复合材料板板面和孔周的磨损和损伤越严重。横向载荷主要导致复材板面磨损,幅值越大,板面磨损越严重;轴向载荷主要导致孔周损伤,幅值越大,孔周损伤程度越明显。

(3)当轴向振动载荷变为静拉载荷时,夹紧力下降值增大;当轴向载荷为静压载荷时,夹紧力下降值明显减少;横向振动载荷变为静拉载荷时,夹紧力下降值明显减少。静拉载荷主要导致被连接件孔周损伤加重,振动载荷主要导致被连接件板面磨损和孔周损伤加重,二者都会导致螺栓连接夹紧力下降。

(4)复杂载荷作用下,自锁螺母有良好的抑制旋转松动的效果,螺栓连接结构夹紧力下降的主要因素是复合材料板的微动磨损和损伤,且主要出现在与金属板接触面,旋转松动对自锁螺母螺栓连接影响较小。

[1] 杜善义.先进复合材料与航空航天[J].复合材料学报, 2007,24(1): 1–12.DU Shanyi.Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica, 2007, 24(1): 1–12.

[2] 蔡闻峰, 薛小平.先进复合材料结构飞机机械连接技术现状及发展方向[J].航空精密制造技术, 2010, 46(2): 24–26.CAI Wenfeng, XUE Xiaoping.Present situation and development direction of mechanical connection technology for advanced composite structure aircraft[J].Aviation Precision Manufacturing Technology, 2010,46(2): 24–26.

[3] İÇTEN B M, KARAKUZU R.Progressive failure analysis of pin-loaded carbon-epoxy woven composite plates[J].Composites Science and Technology, 2002, 62(9): 1259–1271.

[4] MCCARTHY M.BOJCAS: Bolted joints in composite aircraft structures[J].Air & Space Europe, 2001, 3(3–4): 139–142.

[5] 侯世远.螺纹联接松动机理研究[D].北京: 北京理工大学,2015.HOU Shiyuan.Study on mechanism of loosening of threaded connection[D].Beijing: Beijing Institute of Technology, 2015.

[6] LIU J H, OUYANG H J, PENG J F, et al.Experimental and numerical studies of bolted joints subjected to axial excitation[J].Wear,2016, 346–347: 66–77.

[7] PALAND E G.Investigation of the locking features of dynamically loaded bolted connections[M].Hannover: University of Hannover, 1966.

[8] GAMBRELL S C.Why bolts loosen[J].Mechanical Design,1968, 40: 163–167.

[9] SAKAI T.Investigations of bolt loosening mechanisms: 3rd report, on the bolts tightened over the yield point[J].Transactions of the Japan Society of Mechanical Engineers, 1978, 44(383): 2505–2515.

[10] SAKAI T.Mechanism for a bolt and nut self loosening under repeated bolt axial tensile load[J].Journal of Solid Mechanics and Materials Engineering, 2011, 5(11): 627–639.

[11] YANG X J, NASSAR S A, WU Z J, et al.Nonlinear behavior of preloaded bolted joints under a cyclic separating load[J].Journal of Pressure Vessel Technology, 2012, 134(1): 1.

[12] NASSAR S A, YANG X J, GANDHAM S V T, et al.Nonlinear deformation behavior of clamped bolted joints under a separating service load[J].Journal of Pressure Vessel Technology, 2011, 133(2): 1.

[13] ZHOU J B, LIU J H, OUYANG H J, et al.Anti-loosening performance of coatings on fasteners subjected to dynamic shear load[J].Friction, 2018, 6(1): 32–46.

[14] ZHANG M Y, ZENG D F, WANG Z Q, et al.Loosening evaluation of bolted joints modified by fine particle bombardment under transverse cyclic loading[J].Tribology Transactions, 2018, 61(6): 1003–1012.

[15] ZHANG M, JIANG Y Y, LEE C H.Finite element modeling of self-loosening of bolted joints[J].Journal of Mechanical Design, 2007,129(2): 218–226.

[16] 佘丹.电力机车装配过程中螺纹紧固件的防松处理[J].电力机车技术, 2002, 25(2): 30–32.SHE Dan.Disposal on looseness of screw parts on electric locomotive[J].Technology for Electric Locomotives, 2002, 25(2): 30–32.

[17] 刘建华.轴向激励下螺栓连接结构的松动机理研究[D].成都: 西南交通大学, 2016.LIU Jianhua.Research on the self-loosening mechanism of bolted joints under axial excitation[D].Chengdu: Southwest Jiaotong University,2016.