随着工业水平的进步,航空机载产品日益向复杂化、轻量化、精密化等方向发展,装配精度不断提高,装调难度不断增加,自动精密装配技术已经成为航空航天等产品的关键技术之一[1]。

微小型零件的自动精密装配发展迅速,从早期在显微镜下手工装配,到半自动、自动化装配阶段,模块化装配系统日益成为发展趋势[2]。Tamadazte等[3]采用基于单视角和多尺度图像的动态缩放和聚焦的视觉伺服方法,设计了一个5自由度分布式机器人系统,包含一个3自由度的承载系统,一个2自由度的机械手和一个成像系统,能够完成400 μm×400 μm×100 μm硅元件的装配及调整,定位误差为1.4 μm,姿态误差为0.5°。邢登鹏等[4]针对某微靶结构设计了51自由度的精密装配系统,包括3自由度显微视觉系统、6个机器臂、5种末端夹持器,位置误差能控制在5 μm内,姿态误差小于0.05°。但是多个机械臂操作,不可避免会产生干涉或视觉遮挡问题。高倍率相机容易受外界环境影响,无法准确聚焦,影响特征提取的准确性。曲吉旺等[5]利用高、低倍率显微视觉相结合的视觉检测方式,控制机械臂和精密平台运动,完成了微球高精度的姿态调整、微球和微管的自动对准及装配。Ma等[6]建立了工业机器人自动机器人装配系统,用于装配微小部件,解决了抓取工作空间有限的问题,降低了多机械手半自动精密装配中装配操作的复杂性,对准装配的位置误差小于20 μm,方向误差小于0.1°。杨彦超等[7]提出一种力/位混合控制策略,改进选择矩阵,解决了工业机器人精密装配中轴/孔倾角引起的卡阻等问题,提高生产效率。栾飞等[8]研制了一套具有微米级定位精度的多操作手精密微装配系统,实现多尺度、多形状的锥壳靶精密装配,通过提升小波算法改善图像清晰度,提高零件定位识别精度。Shao等[9]开发了一种具有同轴光学对准功能的机器人精密组装系统,提出了一种包括逆装配法和图像坐标系标定法的系统标定方法,实现基部与目标部的高精度对准,提高微结构精密装配的自动化程度。

微小型零件的多样化发展,使得不同器件需要设计与制造特定的结构实现装调,而在精密装配中零件的制造公差和装调位置的偏差需要逐件补偿,有的甚至需要人工干预,确保装配的顺利完成。零件不断地微型化、精密化,需避免在装调中对零件造成损伤,影响到产品性能。

悬丝摆式加速度计广泛应用于航空、航天等领域,具有量程大、体积小、抗冲击、精度高的特性,是惯性导航中的核心组成部分[10]。而零部件的装配及焊接的精度和强度会直接影响到加速度计的制造精度,从而影响产品的可靠性和稳定性[11]。目前,该加速度计的装配生产主要依赖于手工,凭借经验和焊接技能完成装配,对工人操作熟练度要求极高,很难保证装配精度及产品一致性,难以做到大规模生产。

自动焊接技术在机械加工中具有十分重要的意义。对于目前自动焊接技术的研究表明,焊接机器人仍然处于自动焊接技术的主要地位[12]。付文博[13]采用龙门直角坐标式机械结构,配合焊枪旋转轴,结合激光追踪技术,实现自卸车底板焊接,焊接精度达到0.1 mm。付俊等[14]采用自动排道和轨迹生成的方法,实现含坡口的多层多道马鞍形焊缝的自动化焊接;焊接试验结果表明,该方法能够保证焊接质量,且工艺自适应性广。Soares等[15]将焊接机器人应用于海洋和船舶工业,利用机器视觉来自动检测不同类型的坡口并设置焊枪和机器人的参数,提高了生产效率和质量。但是焊接机器人由于操作难度相对较大,成本较高以及结构比较复杂等因素,导致不能大规模地应用于生产环节当中[16–17]。

焊接机器人所需运动空间大,运动中需要合理的轨迹规划,而在狭小操作空间内显得灵活性不足,存在无法进行施焊的情况。

本文设计了集成力、温度传感器和机器视觉于一体的自动精密装配与焊接系统,采用相机配合转台实现待装配零件特征的识别定位,用于引导装配;通过力反馈实现装配过程对零件间隙的调整以及悬丝张紧力的控制;设计吸附夹钳和悬丝夹钳分别完成易损伤零件拾取及微小细丝的夹紧固定;设计专用焊接单元集成力和温度传感器,在有限空间内实现对悬丝张紧情况下微小器件的自动温控焊接。

1 装配任务

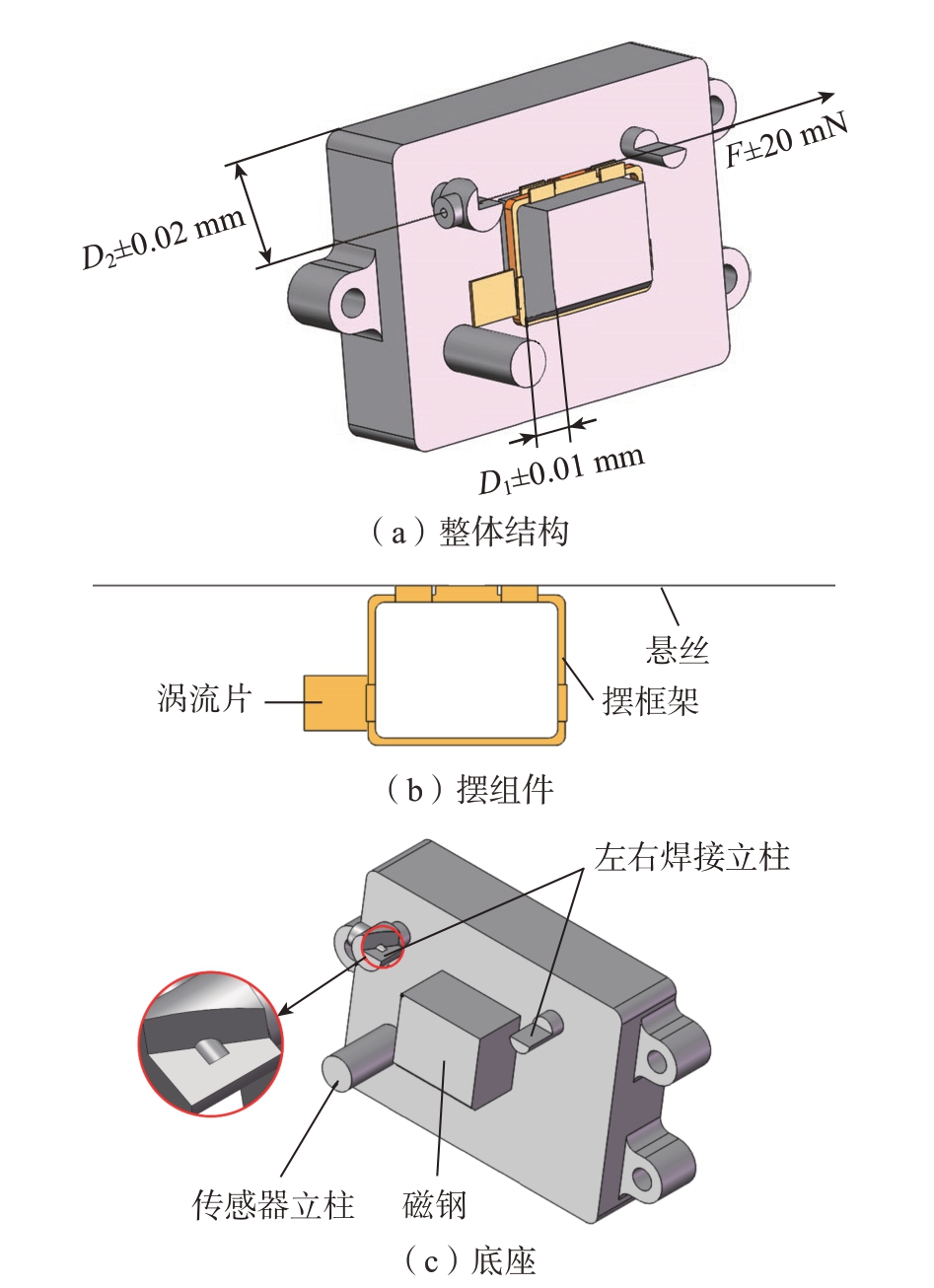

底座和摆组件是悬丝加速度计的两个关键组件,如图1(a)所示,其中,D1 为摆组件相对于磁钢间隙理论值;D2 为悬丝与加速度计底座底面理论距离;F为张紧力。摆组件是加速度计中的运动组件,由涡流片、摆框架及悬丝组成,如图1(b)所示。底座包括磁钢、左右两侧焊接立柱及传感器立柱,如图1(c)所示,其中毫米级大小的微孔位于左侧焊接立柱。

图1 装配零件结构图

Fig.1 Assembly parts structure diagram

自动装配的主要目标是完成摆组件和底座的装配,同时精确调整摆组件相对于底座的位姿。悬丝的位置要求和张紧力控制精度要求如图1(a)所示,通过焊锡将悬丝焊接到底座。

装配的主要难点如下。

(1)待装配零件易损伤。

摆框架为矩形薄片,边框厚度小于1 mm,同时外侧绕有细小铜丝,质地柔软,极易受力变形。需要在不损伤零件的前提下,确保夹持可靠。

(2)装配干涉。

待装配零件尺寸跨度大,结构冗杂,在装配过程中极易产生微小碰撞导致装配失败,甚至损伤零件。为了保证装配成功率,需要设计合理的运动方案。

(3)张紧力控制。

悬丝截面为矩形,短边仅10 μm,具有挠性,无法有效地固定或固定不当导致悬丝断裂,均会给张紧力的控制造成困难。

(4)焊接质量。

焊接质量要求焊点光滑圆润、可靠、位置准确。由于待焊接面尺寸微小,可操作空间有限。

2 精密加速度计组件自动装配系统硬件

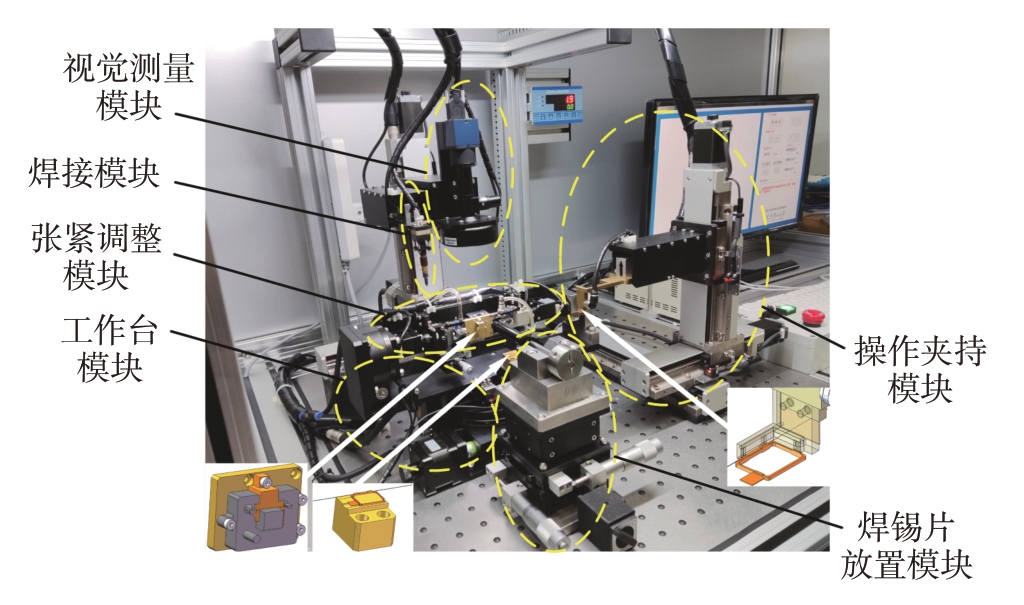

根据装配任务及难点,采用模块化设计思想研制了该自动装配及焊接系统。分为工作台模块、操作夹持模块、视觉测量模块、张紧调整模块、焊接模块及焊锡片放置模块,如图2所示。各模块互不干涉,又相互配合,极大地提高了装配效率以及设备的复用性。

图2 自动装配与焊接系统布局

Fig.2 Automatic assembly and welding system layout

2.1 操作夹持模块

操作夹持模块实现摆组件的夹持、搬运、调整、释放等功能。

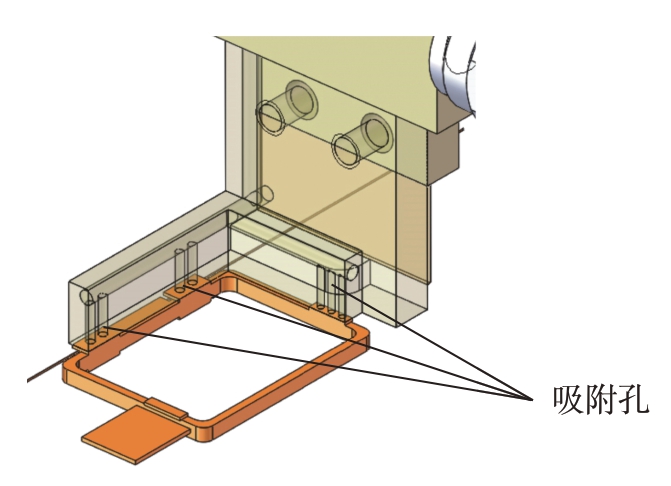

由于待装配零件中的摆框架为薄片框状结构,易夹持变形,因此设计“L”形真空式吸附夹钳,如图3所示,包含4个直径0.4 mm和3个直径0.3 mm的吸附孔,气源压力为0.5 MPa。采用三点吸附的方式拾取待装配零件,吸附孔在夹钳上合理分布,增大吸附面积。

图3 吸附夹钳

Fig.3 Adsorption clamp

在实现零件可靠吸附的同时不对其产生损伤,校验了产生真空需要的气压。零件质量M为0.7 mg,吸附孔总面积S为0.7147 mm2。根据公式P = G/S可得,拾取零件所需气压约为1 kPa,所提供的气压可满足要求。同时拾取过程中缓慢下压,确保夹钳与待装配零件紧密贴合,保证吸附可靠性。

集成悬臂梁式力传感器及限位开关,能够实时检测零件拾取过程中受到的压力,避免由于下压过大损伤零件。限位开关起到过载保护的作用,防止损坏力传感器。

2.2 视觉测量模块

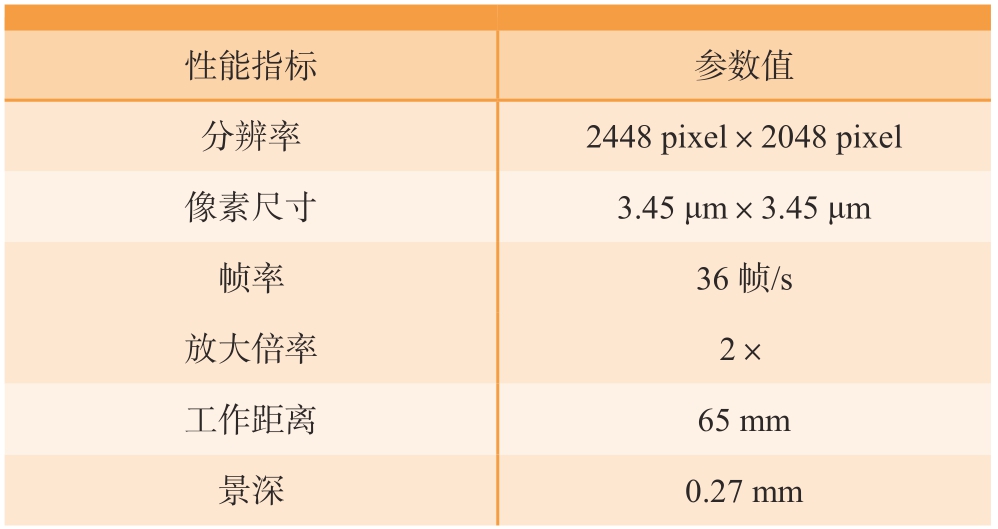

在整个装配过程中,机器视觉系统起到至关重要的作用,包括待装配零件的识别与定位、装配结果测量以及装配过程可视化,关系到整个装配流程的精度及质量。机器视觉系统主要由工业相机、远心镜头、同轴–环形光源组成,其相机和镜头参数如表1所示。采用可移动的视觉测量方案,配合3自由度精密位移滑台,其重复定位精度为±0.5 μm,不仅扩大测量范围,解决相机视场不足的问题,而且能够控制图像位置,确保待测量零件位于相机视野中心。相机采集图像并传入上位机进行图像处理;远心镜头可以消除由于被测物体距离镜头位置不同造成的图像畸变。环形光源安装于相机镜头前,使相机能清楚地观察零件的边缘特征;同轴光源安装在镜头一侧,以改善零件平面反射成像,二者配合提高图像质量。

表1 视觉系统主要参数

Table 1 Main parameters of visual system

性能指标参数值分辨率2448 pixel×2048 pixel像素尺寸3.45 μm×3.45 μm帧率36帧/s放大倍率2×工作距离65 mm景深0.27 mm

2.3 张紧调整模块

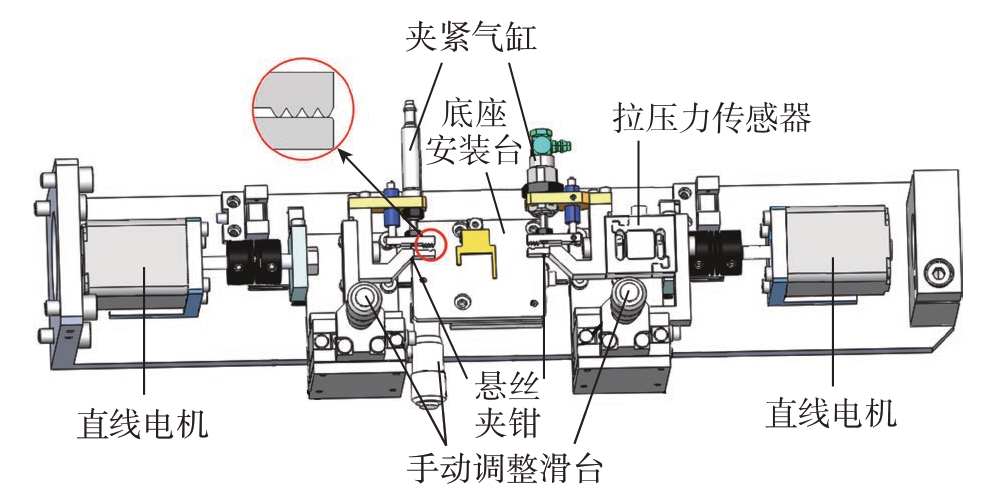

张紧调整模块是该系统核心模块之一,配合操作夹持模块完成零件装配,实现悬丝张紧力控制及间隙调整,在有限的空间内集成众多组件,结构紧凑,如图4所示。

图4 张紧调整模块

Fig.4 Tension adjustment module

悬丝截面尺寸微小且具有一定挠性,普通夹钳不能满足夹紧的需要,因此设计了 “多锯齿–平面夹持”的悬丝夹钳,如图4所示,减少由于加工误差造成的夹紧失效问题,提高悬丝夹紧的成功率以及稳定性。同时锯齿顶端设计成圆弧状,避免夹紧力集中于一点,从而切断悬丝。

拉压力传感器实时检测悬丝张紧力,通过力闭环反馈控制直线电机运动,实现张紧力控制,防止张紧力超过悬丝阈值,损伤悬丝。

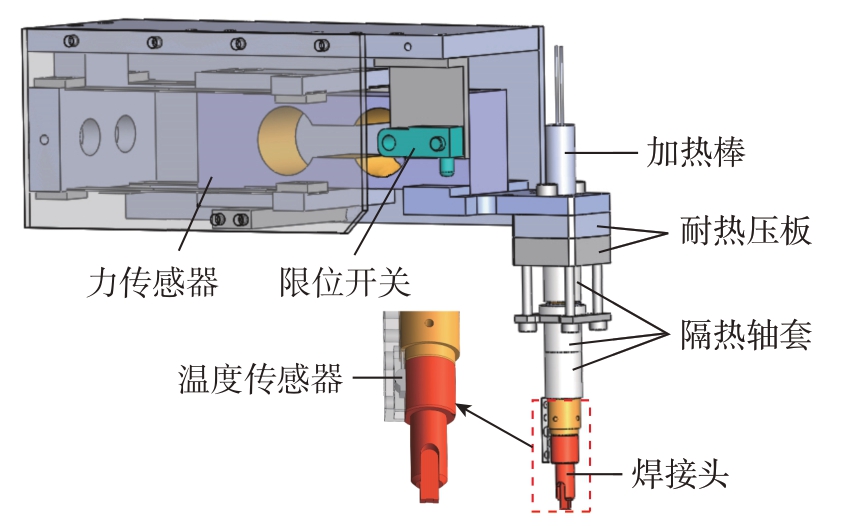

2.4 焊接模块

焊接模块集成于视觉测量模块,以机械臂为载体,由焊接组件及力传感器组成,如图5所示,其主要功能是在实时控制悬丝张紧力的情况下将悬丝焊接到加速度计底座设定位置,完成组件装配的最后一步。焊接组件由焊接头、加热棒、温度传感器、隔热材料等构成,其中焊接头采用黄铜材料制成,表面镀铬处理,防止焊接头沾锡影响焊接效果。焊接头末端设计有一定深度的槽形,在焊接过程中使片状焊锡嵌入其中,焊锡熔化后,在表面张力的作用下汇集冷却形成焊点,控制焊接位置,保证焊接质量。

图5 焊接模块

Fig.5 Welding module

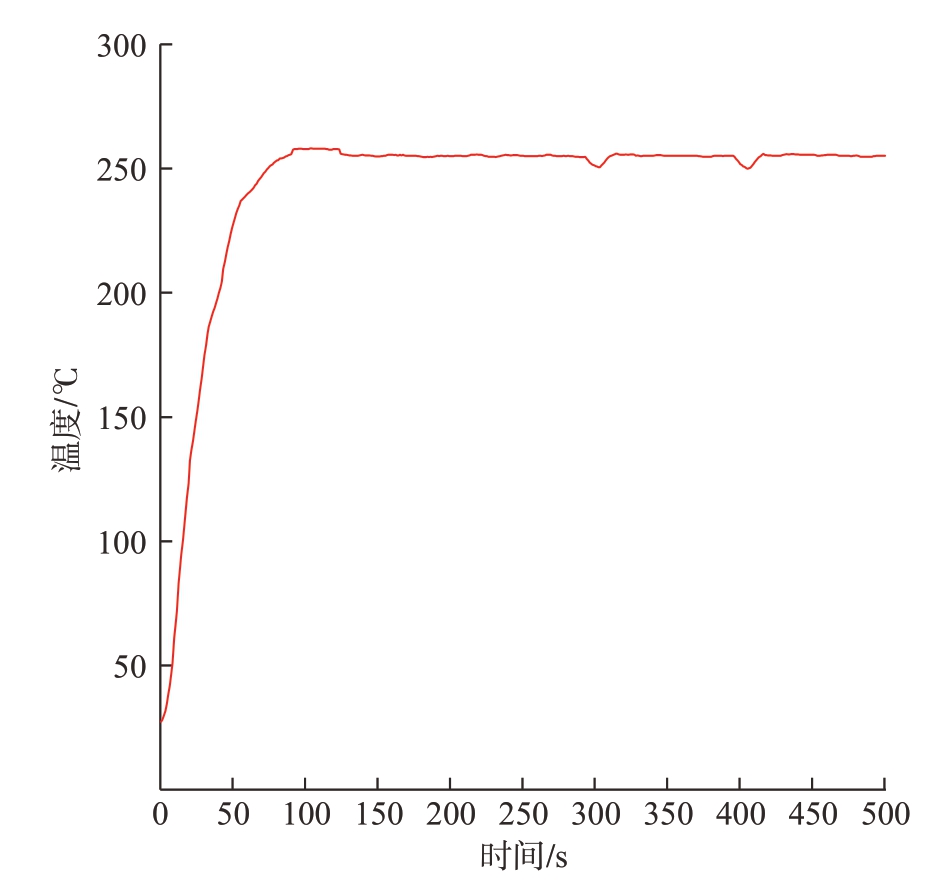

采用温度传感器—温控器—变压器—加热棒的控制方式对温度进行调节,铂电阻温度传感器实时获取焊接头温度,温度控制器通过模糊PID自整定模式调节变压器通断,进而控制对焊接头的加热。工人实际操作经验的焊接温度为250 ℃,由于温度传感器是热电阻,测量的是加热棒外侧的温度,受热传导的影响,加热焊锡的焊接头温度会略低于加热棒的温度,温度差约为5℃,焊接时适当提高控制温度可以确保焊接头达到足够的焊接温度,保证焊锡完全熔化,最终确定焊接控制温度为255 ℃左右。

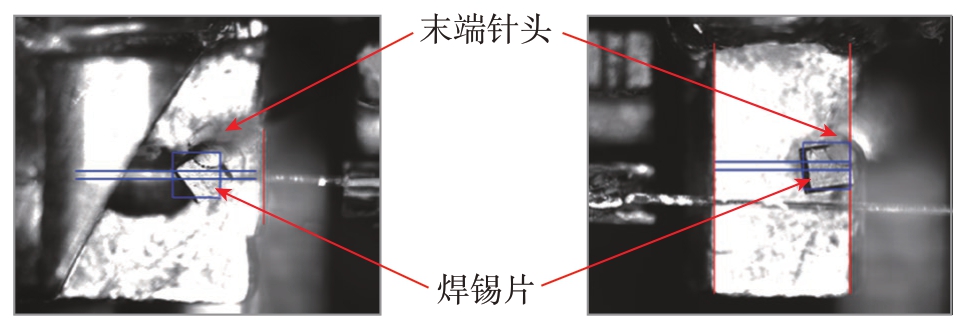

2.5 焊锡片放置模块

由于操作空间有限,且焊接面及焊锡片微小,人眼不易观察,因此本研究设计了焊锡片放置模块。首先末端针头依靠黏附力拾取焊锡片,由相机获取当前焊锡片的位置后,手动调整三轴微调平台旋钮,将焊锡片放置到理论位置。该模块降低了焊锡片放置难度,并保证焊点位置准确。

3 装配流程及控制策略

合理高效的装配流程及控制策略在微装配系统中起着至关重要的作用[18],由于待装配零件结构复杂,可操作空间有限,因此,采用“Look and Move”的装配控制模式。首先由视觉系统获取零件位姿信息,通过分析计算,最后控制精密滑台运动至目标位置。通过机器视觉及反馈信息引导装配作业,消除零件位姿微小变动造成的偏差,提高装配精度及质量。

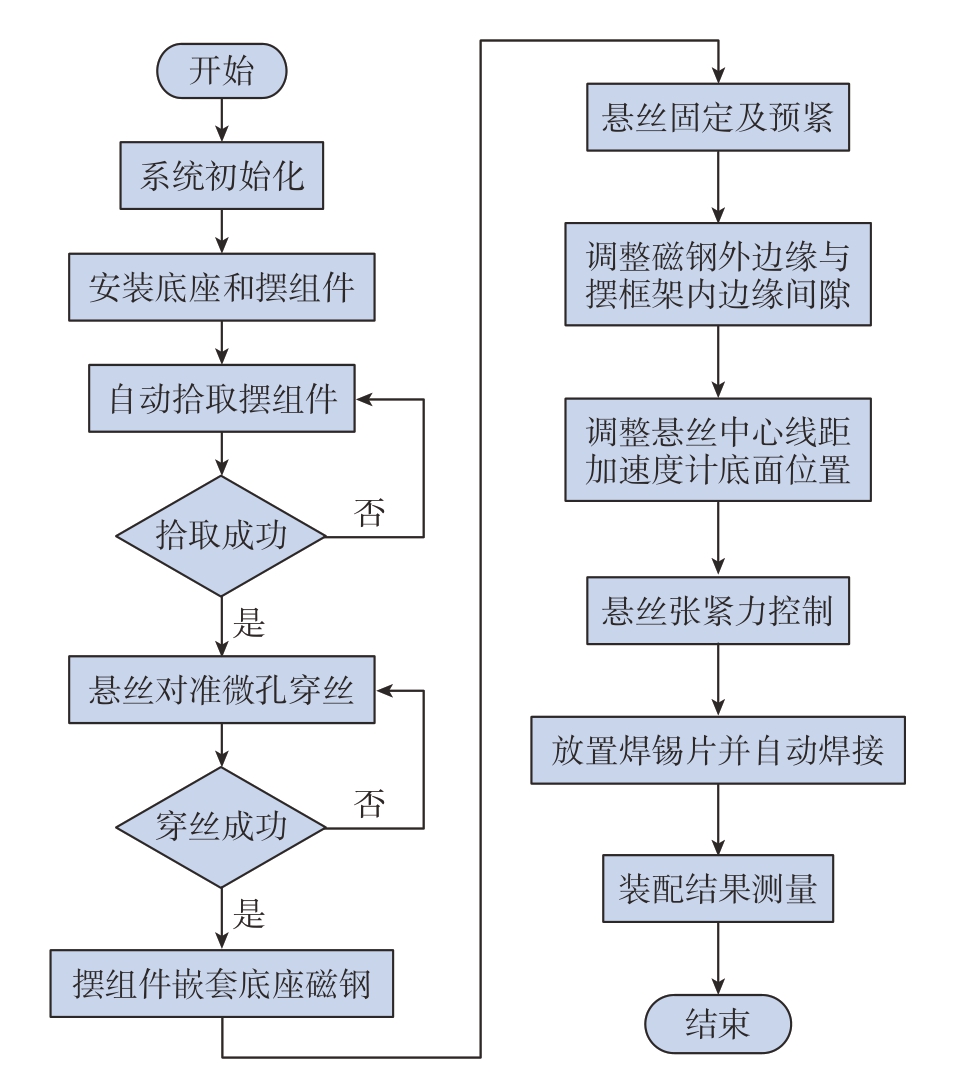

结合加速度计组件的装配工艺,如图6所示,将装配流程划分为摆组件拾取、对准穿丝、摆组件嵌套、悬丝固定及预紧、间隙调整、位置调整、焊接、装配结果测量等子任务,在保证装配精度的同时提高装配效率,具体装配流程如下。

图6 底座和摆组件装配流程

Fig.6 Assembly process of base and pendulum assembly

(1)针对待装配零件的装配,建立了“拾取—搬运—对准—穿丝—嵌套”的控制策略。

在拾取待装配零件之前,移动视觉测量模块,获取吸附夹钳的位姿信息。采用Canny边缘检测算法对夹钳进行图像处理,获取上边缘及左边缘,即X、Y方向的位姿,将通过边缘检测及图像拟合得到的夹钳实际位姿与理想位姿进行差值比较,得到的偏差补偿到软件系统中,提高待装配零件拾取的准确性及成功率。

在对准阶段,由于悬丝厚度仅10 μm,挠性较大,使得悬丝穿入前的位姿不可控,会导致悬丝穿入失败。因此采用“人工选点”的方式,获取悬丝末端及微孔中心,控制操作夹持模块自动对齐悬丝与微孔,保证悬丝顺利穿入。

在穿丝完成后,需要将摆组件嵌套在底座磁钢之上。在此作业过程中,需要协调运动摆组件和底座,否则两者的部分结构干涉会影响器件性能。因此设计了合理的路径规划,采用分步运动的方式实现摆组件与底座的顺利装配,消除干涉问题。

气缸推动悬丝夹钳夹紧悬丝,通过直线电机缓慢连续运动,配合力传感器进行悬丝张紧力闭环反馈控制,预紧悬丝,便于后续间隙调整。在进行焊接时,由于悬丝热胀冷缩会使张紧力发生变化,因此,在焊接过程中,通过力闭环反馈策略,力传感器实时检测悬丝张紧力,并判断直线电机运动方向,以0.2 μm小步长运动,对张紧力进行精确控制,保证张紧力满足要求。

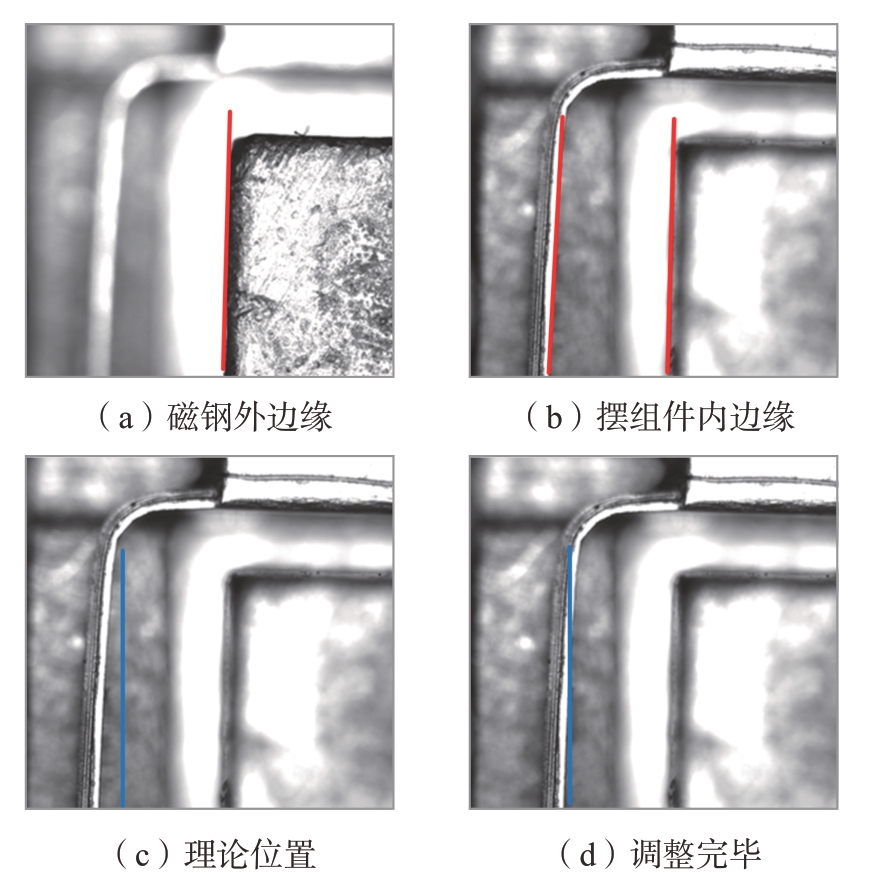

(2)针对摆组件相对于磁钢间隙的调整,采用视觉系统进行定位识别,通过Canny边缘检测算法获取摆组件,将其与磁钢的边缘进行比较,从而得到两者之间的间隙。通过计算获取间隙调整量δ和摆组件内边缘理论位置D′1,即

式中,X1、X2分别为摆组件内边缘和磁钢外边缘在图像中的X坐标平均值;Pix为X方向像素尺寸。

如图7所示,将摆组件内边缘理论位置显示于图像显示区域中 (蓝线)实时观测调整情况。将间隙调整量δ转化成直线电机位移量,两侧直线电机带动整个摆组件同步运动至理论位置,实现磁钢外边缘与摆组件内边缘间隙调整。

图7 摆组件和磁钢间隙调整

Fig.7 Gap adjustment between swing frame and magnetic steel

(3)针对悬丝中心相对于底座底面位置的调整原理与摆组件相对于磁钢间隙调整类似。悬丝与加速度计底座底面无法在一张图像中显示,因此需要移动视觉测量模块Y轴分别获取两者图像。

经过分析计算得到悬丝中心线在图像坐标系下Y方向的理论坐标值Y1。

整理得

式中,Y0为加速度计底座底面Y方向在图像坐标系下的平均坐标值;α为视觉测量模块Y轴和图像坐标系Y轴的夹角;Piy为Y方向像素尺寸;y为视觉测量模块在Y方向移动的距离。

如图8所示,在视觉系统引导下,旋转张紧调整模块左右两侧手动滑台,调整悬丝至理论位置,完成悬丝相对加速度计底座间隙的调整。

图8 悬丝调整

Fig.8 Suspension wire adjustment

在视觉测量模块引导下,通过焊锡片装调模块放置焊锡片,由于焊锡片与末端针头处于不同的景深范围,同时末端针头直径仅0.45 mm,不易观测,但是能够在视场范围内获取焊锡片的清晰图像,通过调整三轴微调平台来调整焊锡片位置,确保焊点位置准确,如图9所示。

图9 视觉引导放置焊锡片

Fig.9 Visually guided placement of solder sheet

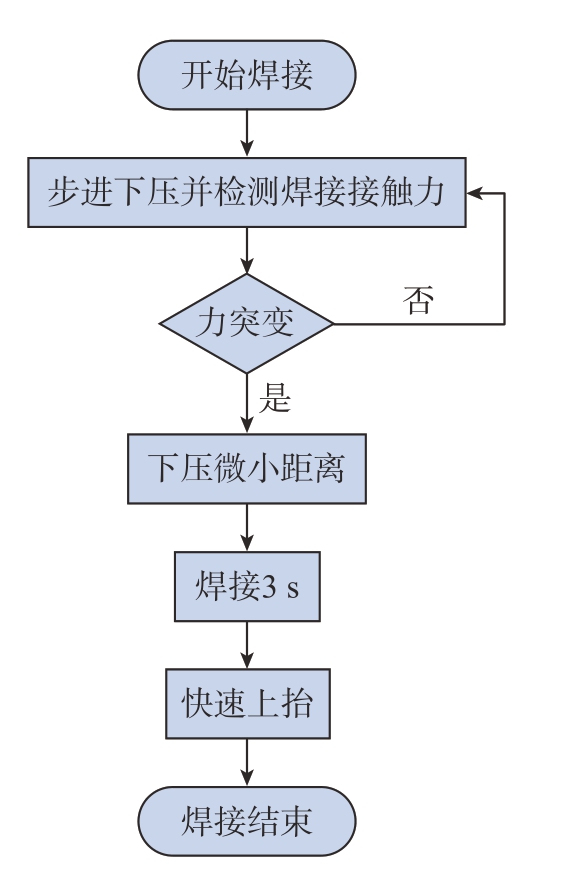

焊接模块集成悬臂梁式力传感器,能够实时检测焊接接触力,但是在焊接过程中,焊锡片的熔化导致焊接接触力不断变化,因此提出了“接触–下压”的力/位混合控制策略。即以焊接头与焊锡片接触瞬间的接触力突变时的位置为基准,根据焊锡片厚度设定焊接头下压微小距离,保证焊锡片受热均匀、完全熔化,焊接完成后快速抬起离开焊接位置,完成焊接操作。具体焊接流程如图10所示。

图10 焊接流程图

Fig.10 Welding flow chart

4 装配试验结果与分析

4.1 误差分析

4.1.1 吸附夹钳误差

通过相机采集吸附夹钳的图像,经过图像处理拟合夹钳边线特征,以夹钳左边线及上边线为基准,确定夹钳在图像中的位置,记为x0和y0,同时确定对应的操作夹持模块精密位移滑台位置Xc0和Yc0。在吸附惯性摆之前,通过相机确定该次装配吸附夹钳实际位置x1和y1,采用差值补偿法,将偏差补偿到精密位移滑台,补偿公式为

式中,Sx、Sy为X、Y方向像素尺寸;Xc1、Yc1为实际精密位移滑台位置。

为保证装配任务顺利进行,提高系统复用性,在上下料过程中,应避免由于操作人员的疏忽误触吸附夹钳,导致夹钳位置发生变动,从而影响后续的待装配零件的拾取过程。

4.1.2 底座安装误差

加速度计底座由3个螺钉进行固定,通过视觉引导将焊接模块移动到焊接位置,进行自动焊接操作。然而螺钉安装存在螺纹间隙,会造成焊接位置的改变,从而影响焊接精度及质量,同时,底座结构复杂紧凑,可操作空间有限,位置变化甚至会对系统造成严重的损伤,因此需确定位置偏移量,并将补偿参数嵌入到装配程序中,保证焊接精度及系统安全。

以左侧焊接为例,通过视觉系统测量确定加速度计底座的初始安装位置 (Xi0,Yi0,Zi0);通过系统标定确定对应的悬丝焊接位置 (Xw0,Yw0,Zw0)。每次焊接操作之前确定底座的安装位置,记为 (Xi1,Yi1,Zi1),由差值补偿法可确定底座安装误差,通过式 (6)得到实际焊接位置(Xw1,Yw1,Zw1)。

式中,Sx、Sy、Sz为X、Y、Z方向的像素尺寸。同理,右侧焊接时也需进行位置补偿,从而保证焊接质量及精度。

4.2 装配试验

使用该自动装配系统对随机选取零件进行装配及焊接试验,将摆组件和加速度计底座分别安装到上料平台,操作装配软件系统完成装配任务。

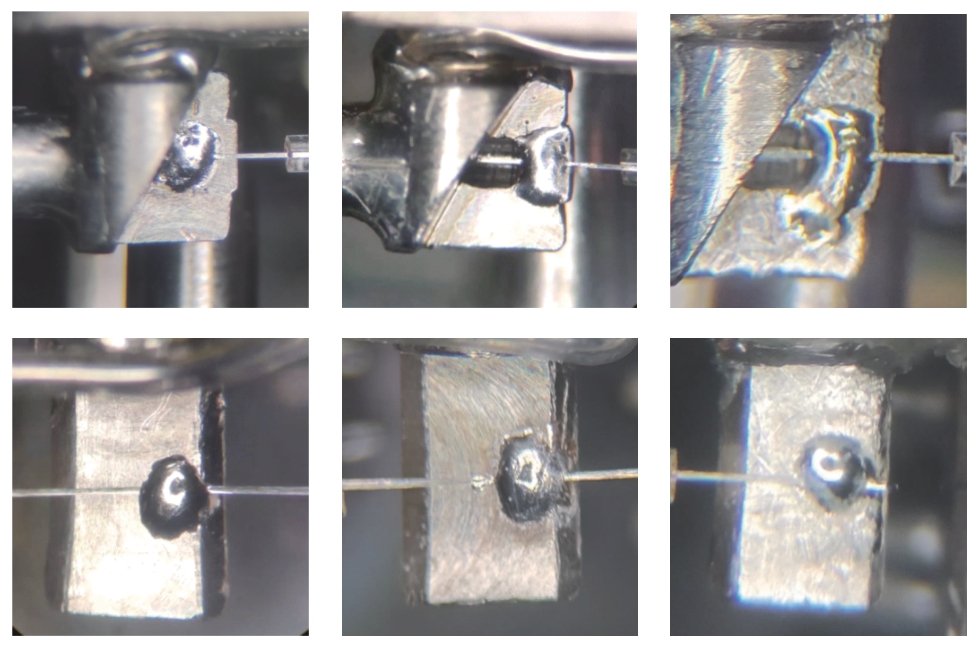

4.2.1 焊接结果

焊接完成后,在显微镜下观测焊接结果,见图11,焊锡熔化后凝固效果良好,不存在焊锡流向悬丝的现象,微小焊点位置准确、质量可靠,无虚焊。

图11 焊点效果图

Fig.11 Renderings of solder joint

4.2.2 温度控制

为保证焊接质量,焊接温度需控制在255 ℃左右。通过温度控制器来判断焊接头实时温度,进而利用内部继电器调节变压器通断来控制加热棒对焊接头的加热,保证焊接温度的稳定,试验得到的温度控制曲线如图12所示。可以得出,该温度控制系统能够控制焊接头温度保持在255 ℃左右,超调量小。而在焊接过程中,焊接头与焊锡接触,使焊锡融化,导致有两个时间段内焊接头温度明显下降。

图12 温度控制曲线

Fig.12 Temperature control curve

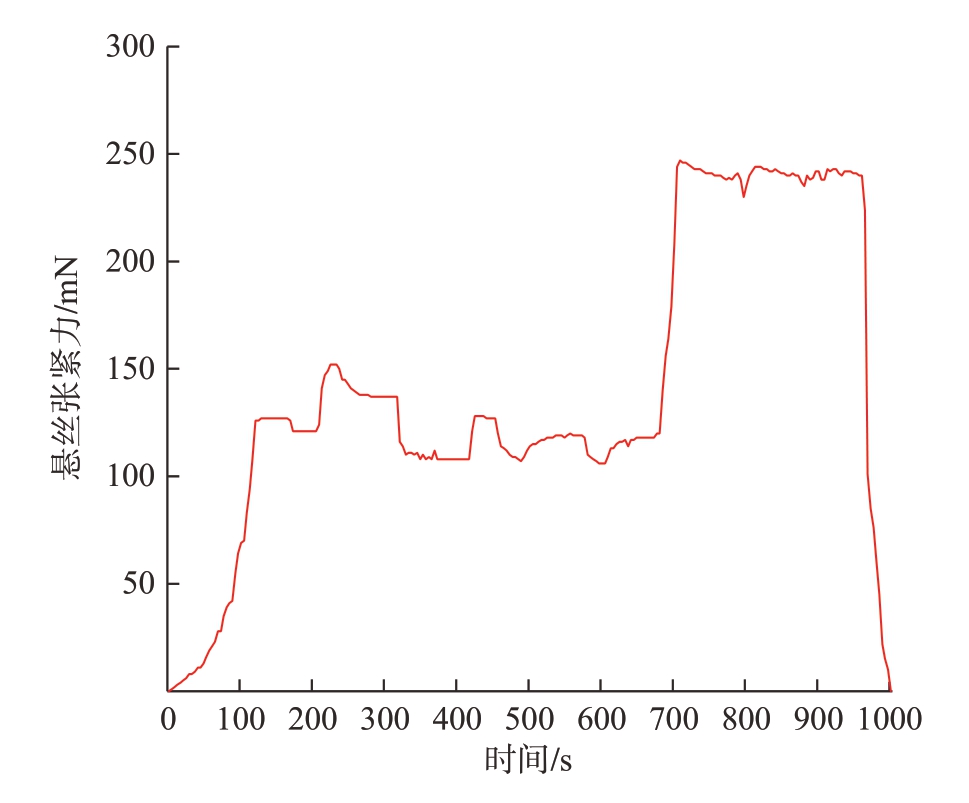

4.2.3 张紧力控制

在对悬丝夹紧固定后,随着装配任务的进行,悬丝张紧力在不断发生变化。由于悬丝过长且存在一定的挠性,首先需将悬丝预紧拉直,然后调整摆组件相对于磁钢间隙;在焊接之前,通过右侧直线电机缓慢移动控制悬丝张紧力达到阈值,试验得到悬丝张紧力控制曲线如图13所示。

图13 悬丝张紧力控制

Fig.13 Suspension wire tension control

图13数据表明,张紧力存在一定幅度的波动,此为正常现象。首先在装配过程中需要调整转台位姿,以获取不同方向的零件信息,力传感器会随转台一起动作,从而会对悬丝张紧力产生影响,而且,焊锡片的放置也会影响到悬丝张紧力,焊接之前悬丝处于预紧状态,且波动未超过阈值,因此对装配质量不会产生影响;其次,在焊接过程中由于悬丝受热产生微小弹性形变,导致张紧力突变。因此,在焊接过程中,额外增加对张紧力的精确控制,通过力反馈策略,微动右侧直线电机,不断调整张紧力,最终将悬丝张紧力偏差精确控制在±5 mN,符合装配精度。

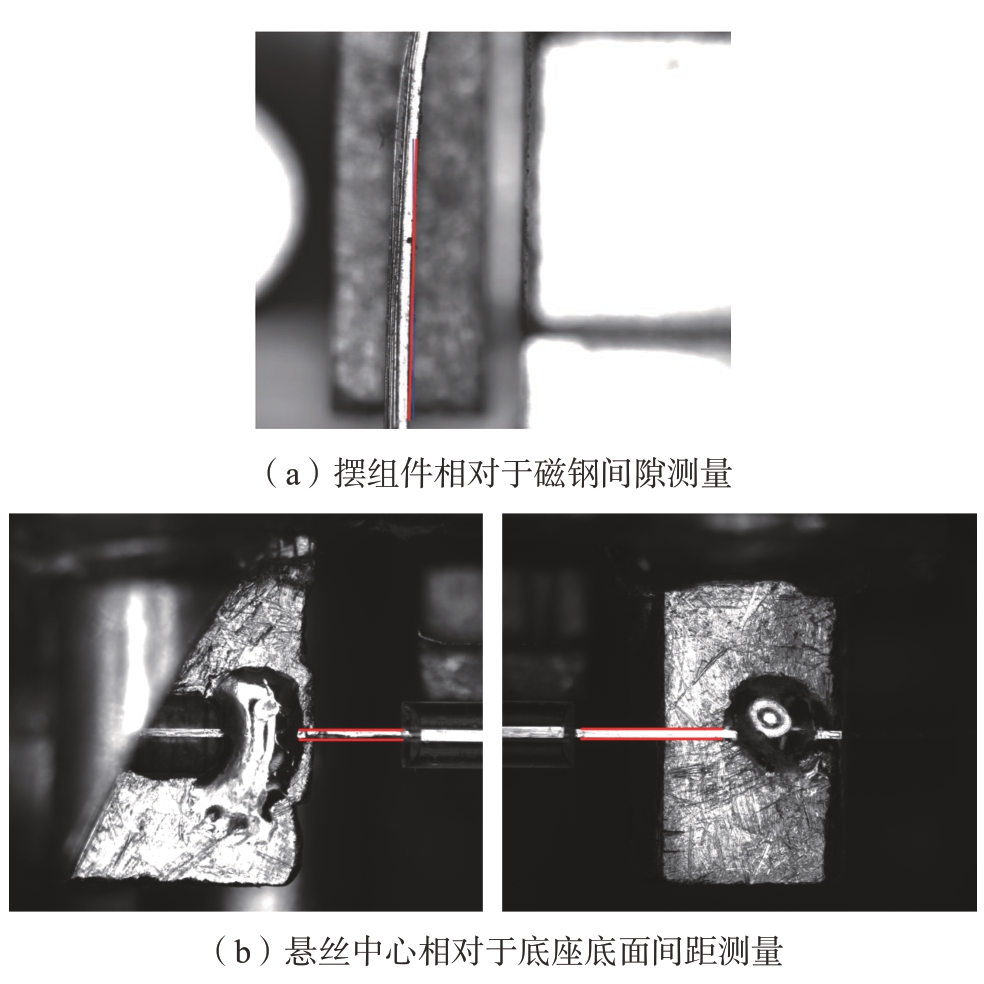

4.2.4 间隙及位置调整

采用标准标定尺 (制造精度1 μm),在满视场的情况下对相机的实际像素进行测量标定,标定结果为X、Y方向像素尺寸均为1.745 μm/pixel。摆组件相对于磁钢间隙的测量距离为1 mm左右;悬丝中心相对于底座底面位置调整依靠精密滑台运动扩大图像采集范围。系统采用三维精密位移滑台,其重复定位精度可达±0.5 μm,从误差累积原理上来说,精度能够满足小于10 μm的要求。

待装配零件质量存在差异,一致性较差,因此会对装配结果产生一定的影响。装配完成后,通过视觉系统对装配结果进行测量,其测量原理与上文装配调整的方法类似,测量摆组件相对于磁钢间隙,以及悬丝中心相对于底座底面间距,如图14所示,其中,红线为实际位置。

图14 摆组件位置测量

Fig.14 Pendulum assembly position measurement

通过边缘检测获取调整后摆组件实际边缘在图像坐标系中X方向的坐标平均值X3,通过式 (7)可得调整后测得的磁钢外边缘与摆框架内边缘间隙偏差e1。由于焊接完成后的焊接面干扰因素较多,影响图像处理效果,因此采用人工选点的方式,选择悬丝上下边缘能够准确获取悬丝实际中心线在图像坐标系中的位置Y2,通过式 (8)可得调整后悬丝中心线距加速度计底面位置偏差e2。间隙及位置调整偏差如图15所示。

图15 间隙及位置调整偏差测量结果

Fig.15 Measurement results of gap and position adjustment deviation

从图15数据可以看出,摆组件相对于磁钢间隙偏差e1的变化较大,这是由于摆组件内边缘一致性较差,使得间隙的调整存在一定的差异。对比左、右两侧悬丝中心线距加速度计底面位置偏差e2,左侧较右侧明显偏大。焊接时,先进行左侧焊接,使一端固定,待调整悬丝张紧力满足要求后,进行右侧焊接,这就使得在焊接右侧时,焊接过程会对左侧悬丝位置产生一定的影响,从而导致左侧偏差较大。但是总体来看,摆组件相对于磁钢间隙偏差小于10 μm,悬丝中心相对于底座底面位置精度优于20 μm,能够满足装配精度要求。

试验表明,本文的自动装配及焊接系统能够完成加速度计组件的自动精密装配,满足装配精度要求,改善了装配质量,能够实现加速度计底座组件装配作业自动化。

5 结论

针对加速度计组件手工装配困难的问题,研制了专用自动化装配及焊接系统,实现零件装配、零件间隙调整、张紧力的控制以及焊接等任务,以自动化设备替代人工装配,能够确保装配过程中精确定位以及微力控制。针对零件特征,设计专用吸附夹钳和悬丝夹钳,在不对零件造成损伤的情况下,实现待装配零件的可靠拾取固定。为保证焊接质量,设计专用焊接装置,在紧凑空间内实现自动温控焊接,操作简单、安全可靠。建立了“拾取—搬运—对准—穿丝—嵌套”的控制策略,完成微小细丝自动穿孔,实现零件精密高效装配。通过装配试验验证系统的可行性,试验结果表明,焊点位置准确,无虚焊,摆组件相对于磁钢间隙偏差小于10 μm,悬丝中心相对于底座底面位置精度优于20 μm,张紧力误差控制在±5 mN,装配质量满足精度要求。该精密自动装配及焊接系统提高了产品精度一致性,本文的研究结果为精密微小器件的自动化装配提供了借鉴。

[1] 刘检华, 孙清超, 程晖, 等.产品装配技术的研究现状、技术内涵及发展趋势[J].机械工程学报, 2018, 54(11): 2–28.LIU Jianhua, SUN Qingchao, CHENG Hui, et al.The state-of-the-art,connotation and developing trends of the products assembly technology[J].Journal of Mechanical Engineering, 2018, 54(11): 2–28.

[2] 王晖, 滕霖, 赵宝林.自动微装配技术在航空机载光机电传感器装调中的应用[J].航空制造技术, 2010, 53(2): 82–85.WANG Hui, TENG Lin, ZHAO Baolin.Application of automatic micro-assembly technology in airborned mechanical/electronic/optical sensor assembly[J].Aeronautical Manufacturing Technology, 2010, 53(2):82–85.

[3] TAMADAZTE B, PIAT N L F, DEMBÉLÉ S.Robotic micromanipulation and microassembly using monoview and multiscale visual servoing[J].ASME Transactions on Mechatronics, 2011, 16(2):277–287.

[4] 邢登鹏, 徐德, 张正涛, 等.多尺度异型零件精密装配关键技术研究与系统开发[J].科研信息化技术与应用, 2016, 7(2): 71–80.XING Dengpeng, XU De, ZHANG Zhengtao, et al.Key technology research and system development of multiscale precision assembly[J].E-science Technology & Application, 2016, 7(2): 71–80.

[5] 曲吉旺, 许家忠, 张大朋, 等.基于显微视觉的微球微管精密装配[J].高技术通讯, 2019, 29(9): 914–924.QU Jiwang, XU Jiazhong, ZHANG Dapeng, et al.Precision assembly for micro-sphere and micro-tube based on microscopic vision[J].High Technology Letters, 2019, 29(9): 914–924.

[6] MA Y Q, DU K, ZHOU D F, et al.Automatic precision robot assembly system with microscopic vision and force sensor[J].International Journal of Advanced Robotic Systems, [2019–06–16].http://doi.org/10.1177/172988141985161.

[7] 杨彦超, 王红旗, 刘群坡, 等.基于力/位混合控制的工业机器人精密装配研究[J].制造业自动化, 2021, 43(3): 56–59.YANG Yanchao, WANG Hongqi, LIU Qunpo, et al.Research on precision assembly of Industrial robot based on force/position hybrid control[J].Manufacturing Automation, 2021, 43(3): 56–59.

[8] 栾飞, 蒋柏斌, 荣伟彬, 等.锥壳靶自动精密微装配系统[J].机器人, 2016, 38(5): 563–568.LUAN Fei, JIANG Bobin, RONG Weibin, et al.Cone-shell target automatic precision micro-assembly system[J].Robot, 2016, 38(5): 563–568.

[9] SHAO C, YE X, QIAN J H, et al.Robotic precision assembly system for microstructures[J].Proceedings of the Institution of Mechanical Engineers, Part I: Journal of Systems and Control Engineering, 2020, 234(8):948–958.

[10] 张义福, 姚世珩, 陈西战, 等.悬丝摆式加速度计摆组件不平衡量的检测与控制流程[J].中国惯性技术学报, 2015, 23(1): 125–130, 136.ZHANG Yifu, YAO Shiheng, CHEN Xizhan, et al.Detection and control process of pendulum-assembly unbalance for suspension-wire pendulum accelerator[J].Journal of Chinese Inertial Technology, 2015,23(1): 125–130, 136.

[11] 尚江坤, 杜兆才.一种三自由度精密定位系统研究[J].航空制造技术, 2018, 61(22): 77–81.SHANG Jiangkun, DU Zhaocai.Study on a 3-DOF precision positioning system[J].Aeronautical Manufacturing Technology, 2018,61(22): 77–81.

[12] 宋娟.浅谈自动焊接技术在机械加工中的应用[J].内燃机与配件, 2021(16): 216–217.SONG Juan.Application of automatic welding technology in machining[J].Internal Combustion Engine & Parts, 2021(16): 216–217.

[13] 付文博.基于激光跟踪技术的自卸车底板自动焊接机器人系统研发[D].济南: 济南大学, 2019.FU Wenbo.Research of the truck base plates automatic welding robot system based on the laser tracking technology[D].Jinan: University of Jinan, 2019.

[14] 付俊, 盛仲曦, 杨霄, 等.基于机器人的多层多道马鞍形焊缝自动焊接应用研究[J].电焊机, 2017, 47(11): 15–20.FU Jun, SHENG Zhongxi, YANG Xiao, et al.Research on saddleshaped seam multi-pass welding technology based on robot[J].Electric Welding Machine, 2017, 47(11): 15–20.

[15] SOARES L B, DE PAULA D D, BALDEZ P, et al.Embedded system for automation of linear welding robot for naval and offshore industry[C]//2020 IEEE 18th International Conference on Industrial Informatics (INDIN).Warwick: IEEE, 2020.

[16] 郭岩宝, 王斌, 王德国, 等.焊接机器人的研究进展与发展趋势[J].现代制造工程, 2021(5): 53–63.GUO Yanbao, WANG Bin, WANG Deguo, et al.Research progress and development trend of welding robot[J].Modern Manufacturing Engineering, 2021(5): 53–63.

[17] 林铭.自动焊接在机械焊接中的应用研究[J].福建冶金,2021, 50(4): 48–50.LIN Ming.Research on the application of automatic welding in mechanical welding[J].Fujian Metallurgy, 2021, 50(4): 48–50.

[18] 郝永平, 王永杰, 董福禄, 等.平板类微小零件装配控制策略与软件架构研究[J].机械工程学报, 2015, 51(4): 193–198, 205.HAO Yongping, WANG Yongjie, DONG Fulu, et al.Study of control strategy and software architecture based on flat type small parts assembly[J].Journal of Mechanical Engineering, 2015, 51(4): 193–198, 205.