目前应用于航空工业的齿轮及轴承的服役环境越来越恶劣,处于重载、高速、高温的工作条件下,对材料的力学等方面的性能提出了更高的要求[1]。渗碳、渗氮是常用的表面改性技术之一,渗碳通过使外部渗碳层获得残余压应力而提高抗疲劳性能,同时心部保持较软的韧性组织[2–3],但其渗碳层组织往往由于高温而变得粗大,力学性能、耐腐性等的提高受到限制。而相比于渗碳,渗氮具备可以更大幅度提高钢件表面的硬度及表层残余压应力的优势,耐磨性、抗疲劳性更加优异[4–7]。M50NiL钢是20世纪80年代研制成功的高温高强度轴承齿轮钢[7–11],相较于M50钢,降低了体系中C含量的同时提高了Ni的含量,使其断裂韧性有了2倍的提高[12–13]。经渗碳、渗氮超硬韧化处理后的M50NiL钢表层硬度可达70HRC,同时心部保持柔韧的特性。M50NiL钢的另一个特点是相比于大多数合金,其高温条件下能保持较高的硬度。碳氮共渗M50NiL钢的表面和次表面之间有较高的残余应力,能够起到阻碍裂纹扩散的作用,从而提高轴承表面的抗疲劳、抗剥落能力[14]。

磨削加工往往作为最后一道工序赋予工件最终服役表面,磨削后的表面微观形貌及变质层往往决定了工件疲劳性能和可靠性,好的磨削工艺可以改善其表层微观形貌,进一步提高构件性能,影响最终的使用寿命。磨削加工是一个去除金属的切削过程,在切削力、切削热的耦合作用下,在材料的表层形成变质层[15],而不同的磨削参数 (砂轮种类、砂轮粒度、砂轮组织、磨削深度、工件转速等)将影响变质层的微观形貌、组织变化、显微硬度、残余应力等表面特征,进而影响其力学性能,尤其是疲劳性能。但磨削变质层厚度很薄,一般为纳米级,现阶段主要通过透射电镜、显微硬度、残余应力等方式表征变质层的厚度及微观形貌,碳氮共渗后的变质层较原渗碳后的变质层更薄,微观作用机理更加复杂[16],其磨削后组织性能变化未见报道。因此本文对不同粒度砂轮磨削的碳氮共渗热处理后的M50NiL钢的显微硬度、残余压应力、变质层微观组织结构等进行了对比研究,分析了磨削后表面变质层微观结构和力学性能。

1 试验及方法

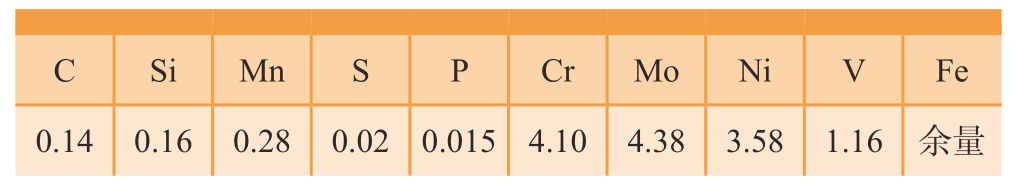

试验样件材料为超硬韧化M50NiL钢,采用真空感应 (VIM)+真空自耗 (VAR)双真空熔炉技术生产,其主要成分如表1所示。

表1 M50NiL钢的主要成分(质量分数)

Table 1 Main components of M50NiL steel (mass fractions) %

CSiMnSPCrMoNiVFe 0.140.160.280.020.0154.104.383.581.16余量

试样经渗碳、渗氮超硬韧化热处理工艺后,表面硬度达70HRC,渗碳层深度约1.8 mm,渗氮层深度约0.1 mm。磨削的试样尺寸为45 mm×15 mm×10 mm。采用WA46KV(46#)、WA80KV(80#)、WA150KV(150#)这3种不同粒度的树脂基白刚玉砂轮, 其磨粒尺寸分别为300~355 μm、150~180 μm及63~75 μm。对超硬韧化后的M50NiL试样进行磨削试验,磨削方式为平面磨削、顺磨,磨削过程中使用乳化液进行冷却。完成试验后用金刚笔对砂轮进行修整,保证不同试样去除的厚度相同,为0.02 mm,磨削参数如表2所示。

表2 磨削参数

Table 2 Grinding parameters

工件速度vw /(m/min)砂轮速度vs /(m/s)磨削深度ap /mm纵向进给fa /(mm/str)2517.50.0042

利用LEO–1450型扫描电镜观察磨削后试样的表面形貌,利用DMAX–RB型X射线衍射仪、F20高分辨透射电子电镜来分析磨削表面变质层微观组织形貌和组织特性,利用Vickers硬度计测试试样的表面硬度,利用X–350A型X射线应力测试仪测试试样的残余应力,分析了不同粒度砂轮磨削M50NiL表面变质层的微观结构和对性能的影响规律。

2 结果与讨论

2.1 表面形貌

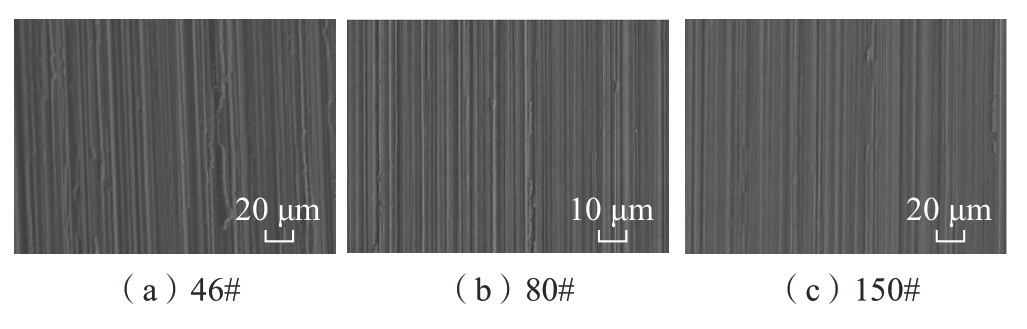

不同粒度砂轮磨削的表面形貌如图1所示。

图1 不同粒度砂轮磨削的表面微观形貌

Fig.1 Surface micro-morphology by grinding wheels with different grain sizes

在磨削过程中,砂轮上的每一颗磨粒就相当于一个切削刃,这些切削刃的前角多为负值,除对试样表面产生切削作用之外,还对试样的表面施加挤压作用 (耕犁作用),从图1可以看出,不同粒度砂轮磨削的超硬韧化M50NiL试样表面纹理均十分清晰,无脆性断裂的坑点,为明显的塑性变形层。

从图1(a)可以看出,46#粒度砂轮由于磨粒较大(约300~355 μm),磨削中单个磨粒对试样表面的挤压作用更强,材料去除量更多,塑性变形层的变形程度也较大,造成磨削纹路两侧产生较多隆起和材料堆积,因此试样磨削后的表面纹路较深而粗,表面较为粗糙,粗糙度Ra为0.165 μm,同时产生的磨削热也较高,局部高温下形成的表面黏附物也较多。

从图1(b)和(c)可以看出,因80#砂轮 (约150 ~180 μm)和150#砂轮 (约63 ~75 μm)的砂轮粒度较小,磨削后的试样表面产生的隆起和材料堆积明显减少,磨削纹理也越来越浅而细密,表面更加光滑,同时,磨削热也较少,表面黏附物也减少,80#砂轮磨削后粗糙度为Ra0.116 μm,而150#砂轮磨削的试样表面粗糙度值更小,为Ra0.098 μm。

2.2 XRD试验结果

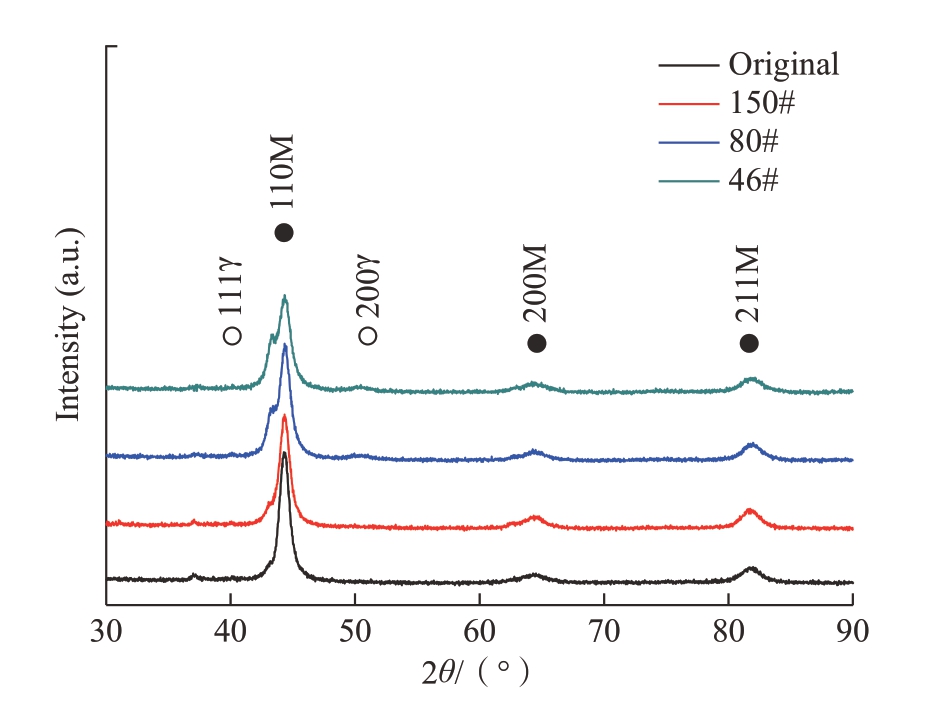

对磨削前及不同粒度砂轮磨削后的试样表层进行X射线衍射分析,获得试样表层的X射线衍射图谱,结果如图2所示。

图2 不同粒度砂轮磨削的表面XRD图谱

Fig.2 Surface XRD by grinding wheels with different grain sizes

从图2可以看出,磨削前的试样由马氏体 (M)组织组成,存在少量的奥氏体 (γ)组织,衍射峰主要由马氏体衍射峰 (110)(200)(211)和少量的奥氏体衍射峰 (111)(200)组成,马氏体的含量为93.3%。磨削过程中,马氏体衍射峰 (110)(200)(211)降低,奥氏体衍射峰 (111)(200)增加,这说明磨削过程中,磨削试样表面的局部温度超过了Ac1(加热时珠光体向奥氏体转变的温度),发生了奥氏体转变。

磨削砂轮粒度为150#时,马氏体含量降低得最少,为91.28%;砂轮粒度为80#时,马氏体含量为72.13%;砂轮粒度为46#时,马氏体含量降低得最多,为62.82%,这是因为随着砂轮粒度变粗,在砂轮速度、磨削深度、进给量一致的情况下,加工变形量增加,磨削力增大,磨削热增加,导致奥氏体转变量增加。

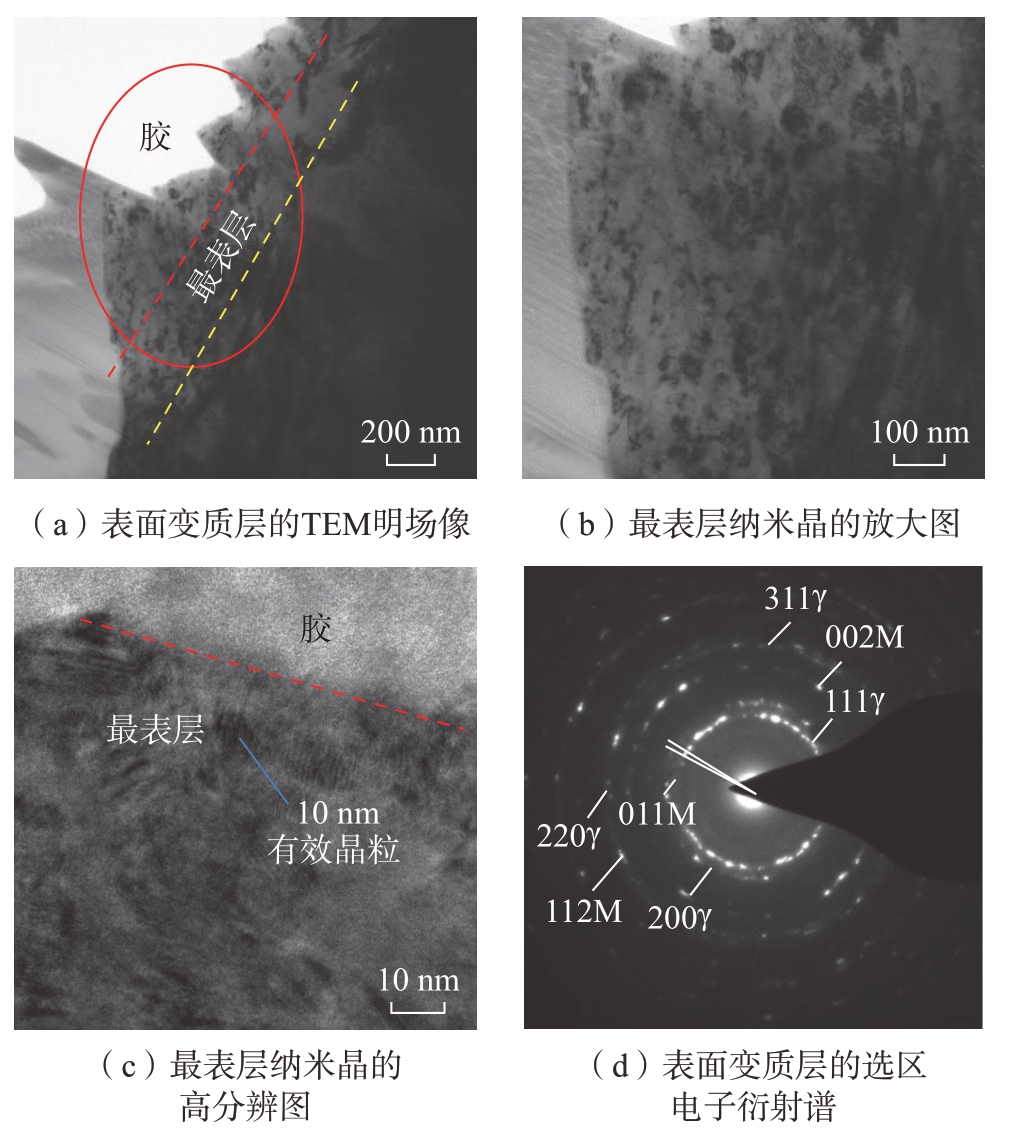

2.3 磨削变质层TEM组织观察

采用高分辨率的透射电镜 (HRTEM)观察46#砂轮磨削后试样的变质层组织,图3(a)为磨削表面变质层的TEM明场像,图3(b)为图3(a)最表层纳米晶的放大图,红色上方区域为胶,黄色与红色区域之间为纳米细晶区,可以看出,磨削后的试样表面形成一层纳米晶层,厚度在450 nm左右。图3(c)为最表层纳米晶的高分辨图像,红色线下方区域为最表层,红色线上方区域为胶,可以看出,磨削后的表面变质层组织中存在尺寸细小的特征区,尺寸在10 nm以内,形成超细的“有效晶粒”,这些有效晶粒区别于传统的晶粒,无明显的界面,而且在晶界处存在晶体碎片[15],部分马氏体片宽度小于1 nm。图3(d)为该区域的选区电子衍射图谱,显示为变形多晶衍射环,指数标定结果表明其为马氏体组织和奥氏体组织,亮度较高的衍射环为马氏体衍射,奥氏体衍射较弱,说明试样表层马氏体含量较多,为非常细小组织变形区,并且衍射斑点有沿弧线方向拉长的现象,晶体存在严重变形。试验结果也进一步证明了在磨削过程中由于进刀量大而散热较慢的原因,磨削热导致试样表面薄层内温度升高至Ac1以上,发生奥氏体转变,马氏体组织转变为奥氏体[16]。

图3 M50NiL钢磨削变质层TEM组织观察

Fig.3 TEM observation of grinding modificative layer of M50NiL steel

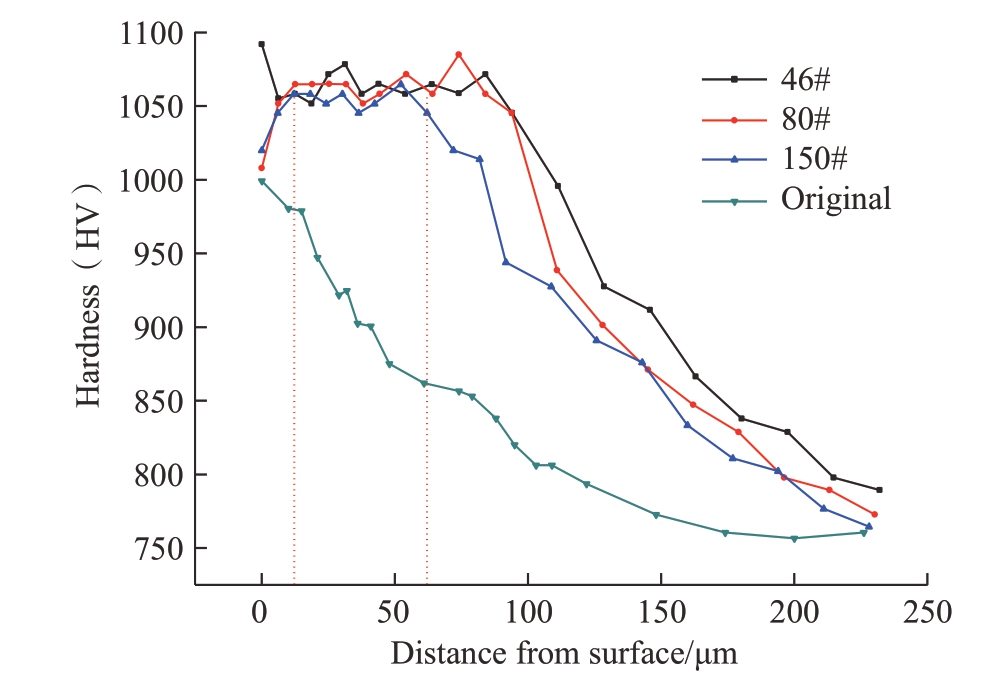

2.4 显微硬度场

图4为不同粒度砂轮对显微硬度场的影响曲线,不同砂轮磨削后的试样的表层硬度均大于未磨削的试样,但距表层240 μm左右时,未磨削试样与磨削试样的梯度硬度趋于一致,说明磨削对试样变质层影响深度在240 μm左右。磨削过程中主要有3个作用机理影响其显微硬度,第1个是随着磨削的进行,金属流变强度增加,形变强化;第2个是磨削过程中,组织表层形成一层细晶区,根据霍尔–佩奇关系,强度与晶粒尺寸的平方根的倒数成正比关系,细晶强化;第3个是磨削过程中砂轮磨粒与试样表面划擦、耕犁作用使得切屑从基体剥离而产生大量磨削热,磨削热使试样温度升高,导致试样表面硬度降低,为软化机理。

图4 不同粒度砂轮对显微硬度场的影响曲线

Fig.4 Influence curve of microhardness field by grinding wheels with different grain sizes

不同粒度砂轮磨削试样的梯度硬度分布曲线可以分为3个部分:(1)厚度在0~15 μm时,磨削热、力综合作用变质层区,可以看出46#砂轮加工的试件表面显微硬度最高,达到了1091HV,这是因为磨削过程中磨削力较大,材料内部发生塑性变形量较多,形变强化作用较强,变质层发生晶粒细化,且磨削热引起的软化作用较小,显微硬度较未磨削试样大幅度提高,而80#和150#砂轮表层显微硬度较46#砂轮低是因为80#和150#砂轮粒度较细,磨削力作用较小,材料内部发生塑性变形量较少,形变强化作用较弱,而且由于磨粒较小,局部区域散热较慢,表层区域的温度迅速升高,工件变形抗力下降,磨削热产生的软化作用影响较大[18],相比而言,显微硬度提高幅度较小; (2)厚度在15 ~70 μm的高硬度变质层区,该区域砂轮粒度对显微硬度的影响较小,显微硬度出现平台,为1080HV左右,该区域主要强化机理为细晶强化,形变强化和磨削热软化机理影响较小;(3)厚度在70~230 μm的扩散变质层区[19],由于砂轮粒度不同,加工变形量不同,对变质层的影响深度也不同,46#砂轮显微硬度平台深度达到100 μm左右,80#及150#砂轮逐渐变浅为90 μm及70 μm左右,之后显微硬度急剧下降,最终达到与基体硬度一致,由于该区域内深度较大,磨削变形无法使组织细晶强化,仅形变强化机理起主要作用。

可以看出,磨削过程中,试样表层的硬度分布是由磨削热和磨削力的耦合作用形成的。磨削力形成的塑性变形,使已加工表面发生硬化,而磨削热引起的温度场,则使表面硬度降低产生软化,磨粒与试样相互作用产生很高的磨削温度和较大的塑性变形,而对于磨削表层的某一个小区域而言,单位时间内将有很多磨粒通过,因此在最初一些磨粒通过后,会使表层出现初步的温升和形变,后续磨粒将继续与已经温升和变形的表层发生作用,即表层的温升和变形是一个不断累积的过程。由此可知,磨粒使表层变形的过程实际上是高温下的变形,而当磨削过程中加工表层瞬间磨削温度达到材料相变温度时,磨削表层组织将发生奥氏体转变,与此同时,在磨削力作用下发生强烈的塑性变形,奥氏体晶粒将细化,晶粒内位错密度较高,发生动态再结晶的形核部位较多,形核率较高,因此高温奥氏体形变碎化后会形成致密织构。随着磨削工作台均匀连续的移动,在磨削液作用下,加工表面以极高的速度冷却,导致表层材料没有足够的时间进行奥氏体再结晶,马氏体组织在严重形变的奥氏体中形成,生成细小的马氏体特征区。

另外,从显微硬度场变化可以看出,不同粒度砂轮磨削对磨削变质层的影响深度在10 μm左右,在后期加工中可去除该变质层区,以降低砂轮粒度对材料性能的影响。此外,为使工件表面显微硬度保持在最佳状态,加工去除量不能超过该高硬度变质层区的范围。

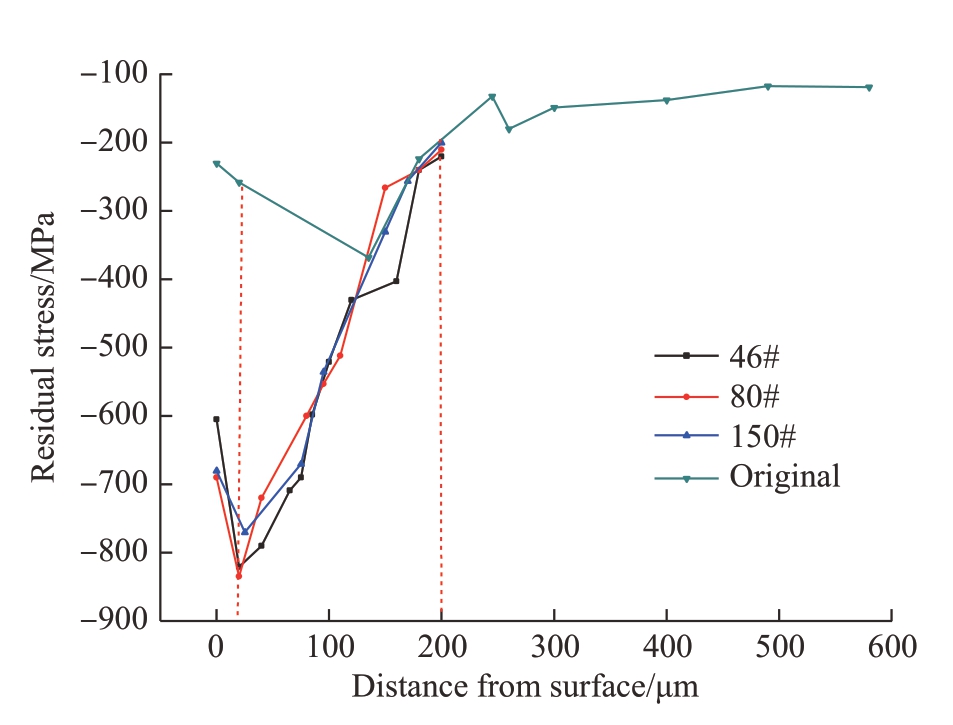

2.5 残余应力场

采用化学剥层法对46#、150#砂轮磨削试样的表面残余应力场进行测试,并将其和未经磨削过的样件的残余应力场曲线进行比较,如图5所示,可以看到,磨削过的样件表面残余压应力远高于未磨削过的样件,而大于200 μm深度后磨削样件与未经磨削的样件硬度场一致。说明磨削加工过程中,磨削力导致的加工硬化层深度在200 μm左右。对比不同粒度砂轮的残余应力曲线可以看出,磨削过的样件残余应力场先随深度增加而增加,到达一定深度 (约20 μm)后,残余应力场压应力随深度增加逐渐减小,直至与未磨削试样的压应力曲线重合。

图5 不同粒度砂轮磨削后残余应力场曲线

Fig.5 Influence curve of residual stress field by grinding wheels with different grain sizes

这与显微硬度场观测到的结果趋势一致,在20 μm范围内为磨削热变质层区,磨削热和磨削力共同影响表面变质层的组织性能,20~200 μm范围内,磨削热影响降低,磨削力是主要强化因素。二者观测到的深度值存在一定差异但不大,其影响原因可分为以下3点:(1)磨削变质层较薄,测量过程中容易出现误差; (2)显微硬度的测量方法决定其测量结果为压痕区域内材料硬度的平均值,很难反映某一点或是某一无限薄表面的显微硬度,残余应力的测量过程中,设备状态、操作方法及后续的数据处理过程中均不可避免地造成误差,但把这两种测量方法结合起来,则可以较为全面直观地反映变质层特征; (3)显微硬度和残余硬度的影响因素较多且不完全一致,磨削过程对材料表面组织、性能的影响也是一个复杂的过程,通过分析显微硬度和残余应力的变化可以间接地反映变质层的结构,定性地分析磨削对变质层的影响规律。

3 结论

(1)超硬韧化M50NiL钢试样磨削后,最表层为磨削力和磨削热直接作用区,形成区别于传统晶粒的超细“有效晶粒”,晶界无明显的界面,存在晶体碎片,厚度约为0.45 μm,部分马氏体片宽度小于1 nm,晶面扭转现象明显;其次为磨削热及磨削力综合影响层,影响层约20 μm,该层内残余应力和显微硬度与砂轮粒度有关;而后为磨削力变质层,影响层约为200 μm。

(2) 磨削过程中,砂轮粒度越粗,奥氏体转变量越多,因磨粒大使磨削力和磨削热增加,试样表层温度升高至Ac1以上,发生奥氏体转变,马氏体组织转变为奥氏体。

(3)磨削后其显微硬度梯度分布分为3个部分:表层磨削热变质层区、高硬度变质层区及扩散变质层区,随着砂轮粒度不同,加工变形量不同,对变质层的影响深度也不同,

(4)为降低砂轮粒度对变质层组织性能的影响,可在磨削后去除适量的表面磨削变质层,但去除量不能超过磨削热变质层区 (约20 μm),以获得最佳的材料服役特性。

[1] DAVIES D P, GITTOS B C.Gear steels for future helicopter transmissions[J].Proceedings of the Institution of Mechanical Engineers,Part G: Journal of Aerospace Engineering, 1989, 203(2): 113–121.

[2] 尉青斌.高合金齿轮钢轴承钢的等离子渗碳[J].国外金属热处理, 1993, 14(6): 16–18.WEI Qingbin.Plasma carburizing of high alloy steel of gear bearing steel[J].Heat Treatment of Metals Abroad, 1993, 14(6): 16–18.

[3] 郑艳华, 刘秀莲, 班君, 等.M50NiL材料复合化学热处理后残余应力的预测[J].轴承, 2016(12): 20–22, 27.ZHENG Yanhua, LIU Xiulian, BAN Jun, et al.Prediction for residual stress of material M50NiL after composite chemical heat treating[J].Bearing, 2016(12): 20–22, 27.

[4] 罗庆洪, 赵振业, 贺自强, 等.表层超硬化M50NiL钢接触疲劳失效机理[J].航空材料学报, 2017, 37(6): 34–40.LUO Qinghong, ZHAO Zhenye, HE Ziqiang, et al.Failure mechanism of contact fatigue of surface super-hardened M50NiL steel[J].Journal of Aeronautical Materials, 2017, 37(6): 34–40.

[5] GIRODIN D.Deep nitrided 32CrMoV13 steel for aerospace bearings applications[J].NTN Technical Review, 2008, 76: 24–31.

[6] TANG L N, YAN M F.Effects of rare earths addition on the microstructure, wear and corrosion resistances of plasma nitrided 30CrMnSiA steel[J].Surface and Coatings Technology, 2012, 206(8–9): 2363–2370.

[7] 娄艳芝, 罗庆洪, 李春志, 等.M50NiL高温渗碳轴承钢中Fe2Mo析出相的电镜观察[J].航空材料学报, 2012, 32(4): 44–48.LOU Yanzhi, LUO Qinghong, LI Chunzhi, et al.TEM technology to Fe2Mo in M50NiL high temperature carburizing bearing steel[J].Journal of Aeronautical Materials, 2012, 32(4): 44–48.

[8] BRAZA J F, PEARSON P K.Tribological and metallurgical evaluation of ferritic nitrocarburized M–50 and M–50 NiL steels[M]//Creative Use of Bearing Steels.Conshohocken: ASTM International, 2009:49–60.

[9] 赵振业, 李春志, 李志, 等.一种超高强度不锈齿轮钢强化相研究[J].航空材料学报, 2003, 23(1): 1–6.ZHAO Zhenye, LI Chunzhi, LI Zhi, et al.Study on the strengthening phase in a ultra-high strength stainless gear steel[J].Journal of Aeronautical Materials, 2003, 23(1): 1–6.

[10] 赵振业.航空高性能齿轮钢的研究与发展[J].航空材料学报, 2000, 20(3): 148–157.ZHAO Zhenye.Development of higher-performance aeronautical gear steel[J].Journal of Aeronautical Materials, 2000, 20(3): 148–157.

[11] 赵振业, 宋德玉, 李向斌, 等.一种超高强度钢构件抗疲劳实验研究[J].中国工程科学, 2005, 7(10): 51–55.ZHAO Zhenye, SONG Deyu, LI Xiangbin, et al.Study on an antifatigue conception of the ultra-high strength steel part[J].Engineering Science, 2005, 7(10): 51–55.

[12] 井晓天, 楼秉哲, 谷臣清, 等.渗碳淬硬层中疲劳裂纹的扩展与闭合行为[J].金属热处理学报, 1990, 11(1): 1–12.JING Xiaotian, LOU Bingzhe, GU Chenqing, et al.The fatigue crack growth and its closure behaviors in carburized and hardened cases[J].Transactions of Metal Heat Treatment, 1990, 11(1): 1–12.

[13] YANG Y Y, FANG H S, HUANG W G.A study on wear resistance of the white layer[J].Tribology International, 1996, 29(5): 425–428.

[14] 谷臣清, 罗启文, 卢正欣.航空发动机轴承钢高温碳氮共渗的渗层组织与性能[J].金属热处理学报, 1998(1): 26–30.GU Chenqing, LUO Qiwen, LU Zhengxin.Microstructures and mechanical properties of the carbonitrided M50NiL steel[J].Transactions of Metal Heat Treat, 1998(1): 26–30.

[15] 娄艳芝,柳得橹,毛新平,等.TiC在Ti2CS上形核生长的电镜观察及其取向关系的测定[J].北京科技大学学报, 2010, 32(4): 438.LOU Yanzhi, LIU Delu, MAO Xinping, et al.TEM observation of TiC precipitates nucleated on Ti2CS and determination of orientation relationship[J].Journal of University of Science and Technology Beijing,2010, 32(4): 438.

[16] SUN Z, ZHANG C S, YAN M F.Microstructure and mechanical properties of M50NiL steel plasma nitrocarburized with and without rare earths addition[J].Materials & Design, 2014, 55: 128–136.

[17] 罗庆洪, 李春志, 娄艳芝, 等.磨削工艺对渗碳M50NiL钢表面变质层微观结构和性能及疲劳性能影响[J].金属学报, 2012, 48(2):194–198.LUO Qinghong, LI Chunzhi, LOU Yanzhi, et al.Grinding process effect on surface modificative layer microstructure, property and fatigue behavior of carburized M50NiL steel[J].Acta Metallurgica Sinica, 2012,48(2): 194–198.

[18] 张方圆, 段春争, 王敏杰.已加工表面变质层的发展研究[J].机械设计与制造, 2014(10): 265–268.ZHANG Fangyuan, DUAN Chunzheng, WANG Minjie.Research status of the machined surface metamorphic layer[J].Machinery Design& Manufacture, 2014(10): 265–268.

[19] YAN M F, ZHANG C S, SUN Z.Study on depth-related microstructure and wear property of rare earth nitrocarburized layer of M50NiL steel[J].Applied Surface Science, 2014, 289: 370–377.