碳纤维增强复合材料 (CFRP)具有优越的力学性能及可设计性能,近年来已广范应用于航空领域的制造中[1]。而钛合金以其高强度、高耐热性及耐腐蚀的特点同样成为了航空器中关键部件的主要材料[2]。CFRP/Ti叠层材料结合了以上两类材料的优势性能[3],由CFRP和钛合金材料通过螺栓或黏合剂相连接而形成[4]。CFRP/Ti叠层材料相比单一材料更适合于应对高温、高压的恶劣工作环境,是制造更为先进的航空航天器的可行选择[5]。在航空制造领域中,由CFRP/Ti叠层材料制成的蒙皮等构件间大多依靠螺栓连接或铆钉铆接[6],因此钻孔成为针对该类材料最常见的加工方式。在钻孔过程中,为满足飞机装配现场的环境要求,构件通常采用干式条件下一体化加工[7]。

由于CFRP与钛合金均为难加工材料,在钻削过程中CFRP层会出现毛刺、分层、烧伤以及钛合金的烧伤、出口翻边等缺陷[8]。而钻削钛合金时产生的大量热量不仅会产生“粘刀”现象导致孔壁质量变差,更会使两板交界面出现积累热量而造成两板更严重的加工损伤[9]。由此可见,通过研究CFRP/Ti叠层材料界面处的钻削加工热特性对改善该类材料的钻削质量有一定的指导价值,而此特性可由加工过程中的界面温度表征。

针对以上问题,部分学者已进行了一定的研究。Rodríguez等[10]的研究中设计了一种低温二氧化碳冷却CFRP/Ti叠层材料钻削过程的方法,并通过红外热成像仪测定了钻削过程中的刀尖温度,证明了其方法的可行性。Hussein等[11]的研究中通过红外热成像仪观测了低频振动辅助钻削CFRP/Ti叠层材料过程中的刀尖温度,并测定了不同进给参数对界面温度的影响。Shao等[12]的研究通过在CFRP板中设置测温热电偶测定了钻削过程中CFRP板靠近界面处的温度,由此研究了超声辅助加工方式对钻削过程中CFRP/Ti叠层材料界面温度的影响规律。

在现有研究的基础上,为了更全面地研究CFRP/Ti叠层材料界面处的钻削加工热特性,本文中设计了变加工参数的试验方案,同时结合了超声辅助钻削方法的影响。试验中采用热电偶测定钻削过程中界面处的温度,分析不同因素对加工过程中界面温度的影响与相关变化规律。

1 试验材料与设备

试验中采用的试件为由螺栓连接的CFRP/Ti叠层板材。其中上板为环氧树脂基碳纤维增强复合材料,其原材料为高强度T700碳纤维,除板面外以0°/90°正交铺层方式制成,板面处铺设3K斜纹编织碳纤维布。其原料的性能参数为拉伸强度4900 MPa、密度1.70 g/cm3、热膨胀系数–0.38×10–6 ℃–1、比热容0.18 cal/(g·℃)。下板为Ti6Al4V钛合金板,在GB/T 3620.1—2016中的牌号为TC4,其密度为4.5 g/cm3,具体组成成分如表1所示。两板的尺寸均为100 mm×50 mm,厚度均为5 mm。该试件的实物图如图1所示。

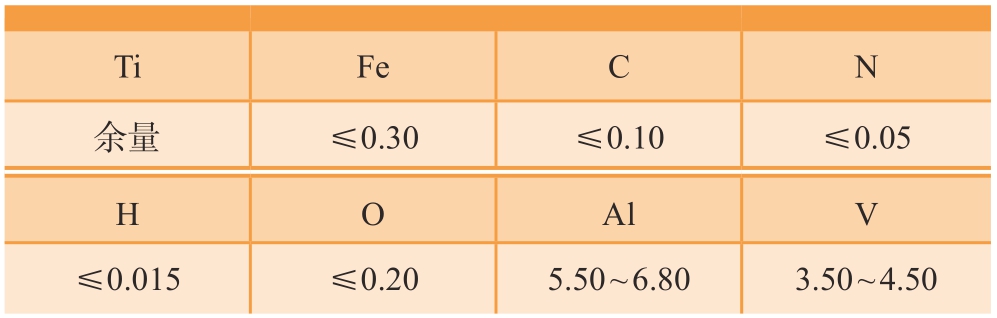

表1 TC4钛合金的组成成分(质量分数)

Table 1 Compositions of TC4 titanium alloy (mass fraction) %

TiFeCN余量≤0.30≤0.10≤0.05 H O AlV≤0.015≤0.205.50 ~ 6.803.50 ~ 4.50

图1 CFRP/Ti叠层材料

Fig.1 CFRP/Ti stacked material

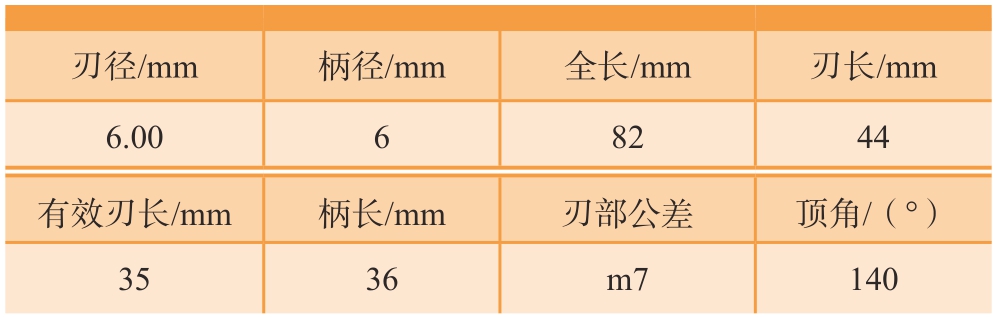

试验中采用的刀具为硬质合金外冷麻花钻,其刀具参数如表2所示。试验在广州机床厂生产的数控铣床上进行,设备加装了旋转超声系统以进行超声辅助钻削试验。

表2 钻头的刀具参数

Table 2 Geometric parameters of the used drill bit

刃径/mm柄径/mm全长/mm刃长/mm 6.0068244有效刃长/mm柄长/mm刃部公差顶角/(°)3536m7140

试验中使用热电偶进行温度测定,采用成品绝缘K型热电偶 (5SRTC–GG–K–24–36,Omega公司),测量范围为–200~1370 ℃,直径为0.51 mm。通过K型热电偶延长线与34972A型数据采集仪 (Angilent公司)中的34901A复用器相连接,采集仪通过USB接口与PC相连接,由仪器配套的采集软件进行数据记录,采集间隔为10 ms。试验装置如图2所示。

图2 试验装置

Fig.2 Experimental setup

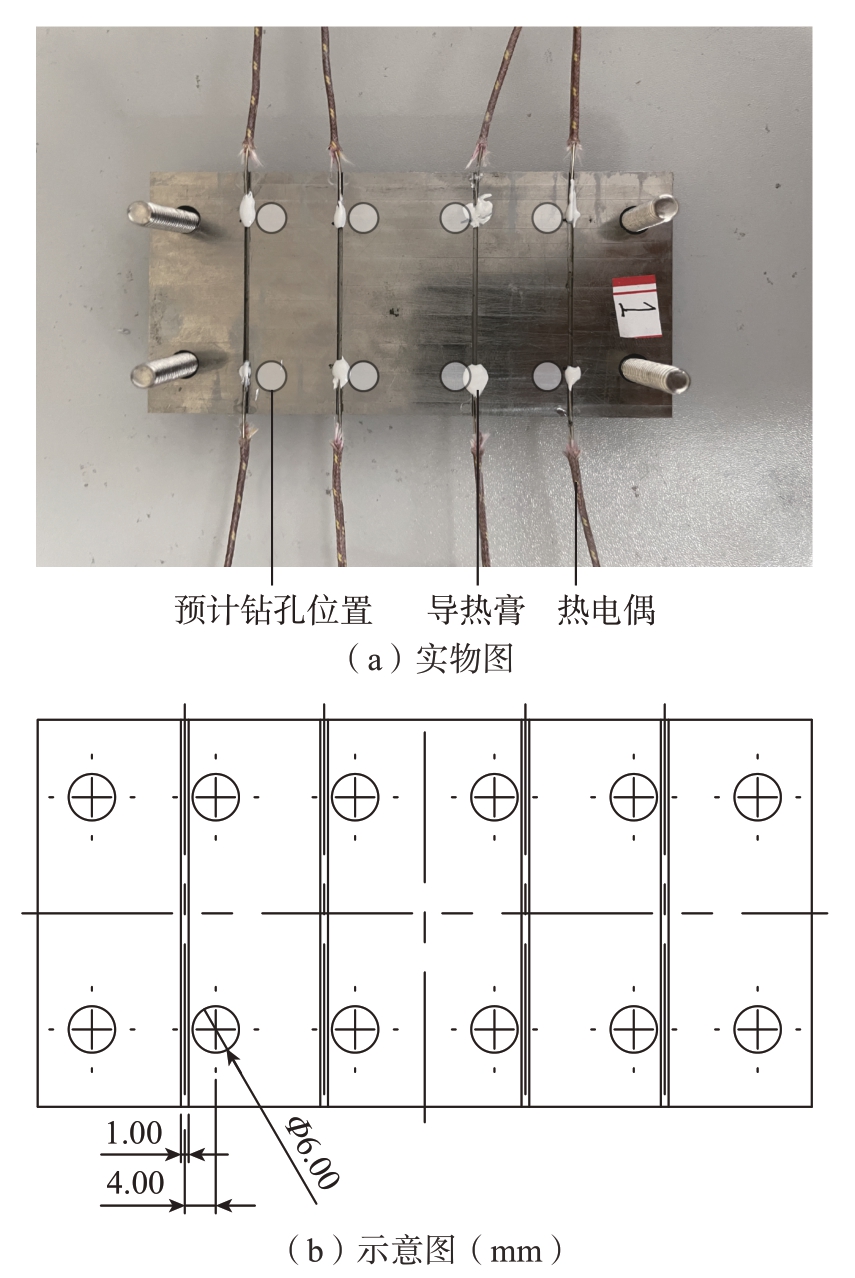

为测定CFRP/Ti叠层材料界面处的温度,需在界面处布置热电偶。为实现热电偶的布置,试验前在钛合金板上表面预制了宽度及深度为1 mm的铣槽,热电偶将埋设在该槽中。该槽轴线距离预定的钻孔位置圆心7 mm(即距孔壁的最近距离为1 mm)。

为提高测温精度,在埋设热电偶时,在热电偶的尖端涂抹OB–200高温导热膏 (Omega公司)。将导热膏填满预制槽,以更好实现热量的传递。热电偶的整体布置方案如图3所示。

图3 测温热电偶的布置

Fig.3 Arrangement of thermocouple temperature measurement

2 试验设计

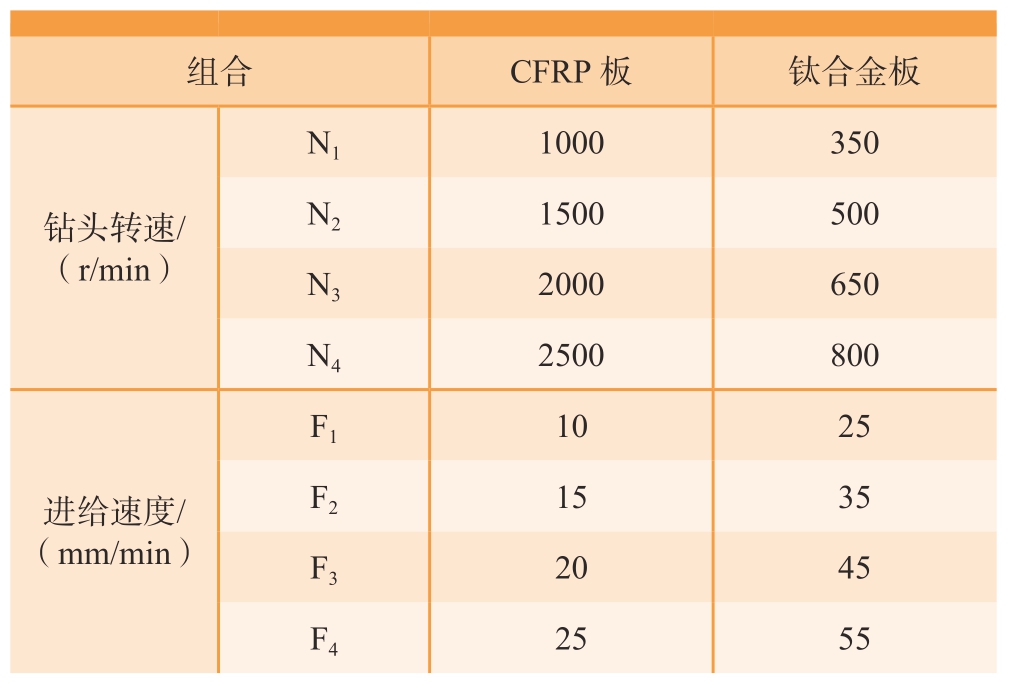

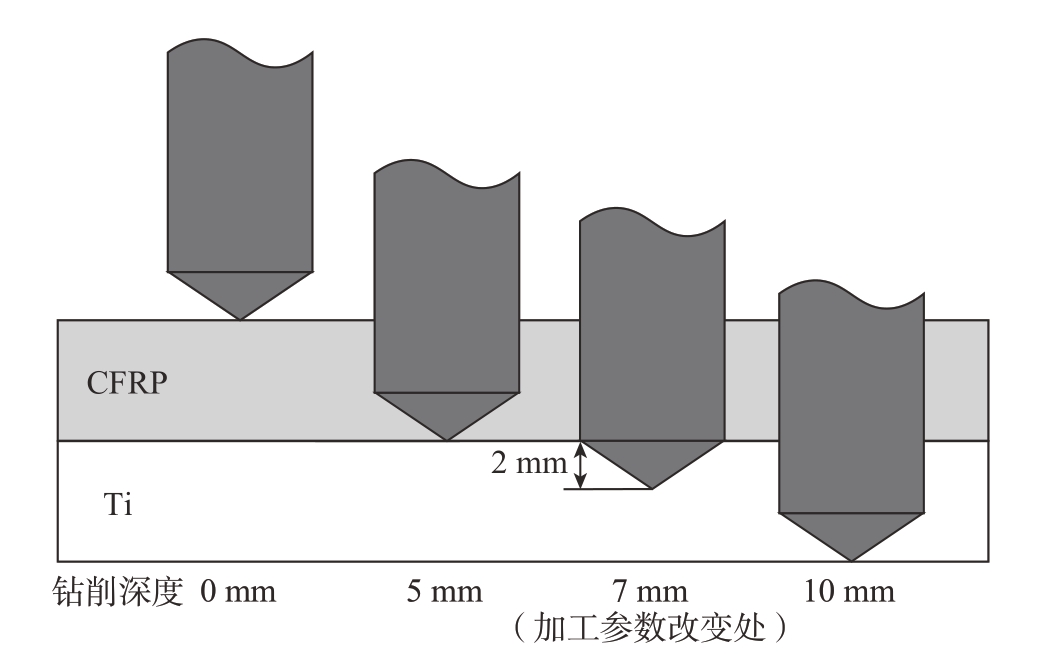

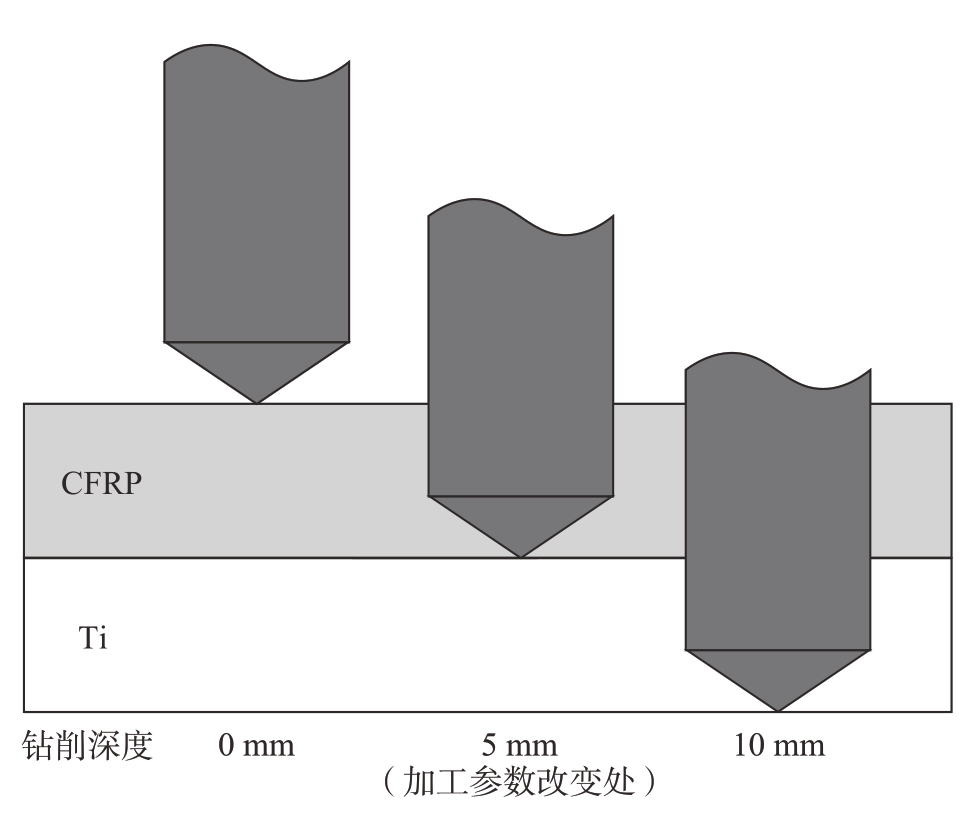

由于CFRP和钛合金材料在钻削过程中均易出现加工缺陷,且两种材料的加工特点差异较大,因此采用变加工参数的试验方案。即针对不同材料的特点,在钻削CFRP板的过程中采用较大的钻头转速和较小的进给速度,在钻削钛合金板的过程中采用较小的转速及较大的进给速度。其中,加工过程中改变参数的位置位于切削刃完全切入钛合金板之处,即钻头钻入钛合金板2 mm处。为使改变参数之后的参数较为稳定,试验中钻头将在此处停留0.5 s,变参数钻削过程如图4所示。将钻削两板时采用的钻头转速及进给速度由小至大排列且组合成组,将钻头转速组合分别命名为N1、N2、N3、N4,进给速度组合分别命名为F1、F2、F3、F4,分组情况如表3所示。

表3 钻头转速和进给速度组合

Table 3 Sets of spindle speed and feed rate

组合CFRP板钛合金板钻头转速/(r/min)N11000350 N21500500 N32000650 N42500800进给速度/(mm/min)F11025 F21535 F32045 F42555

图4 变参数切削过程示意图

Fig.4 Schematic diagram of the variable parameter cutting process

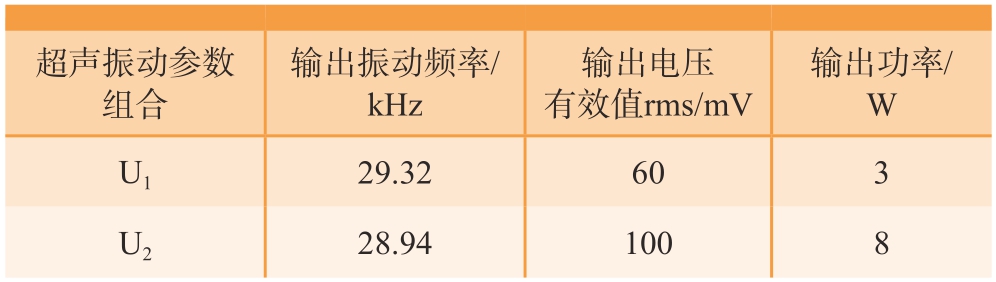

将变量即转速组合N1~N4与进给速度组合F1~F4进行交叉试验,以获得无超声辅助钻削情况下CFRP/Ti叠层材料的钻削热特性。在施加两组不同振幅的超声辅助之后,重复上述试验,以获得超声辅助钻削对CFRP/钛合金叠层材料的钻削热特性的影响。超声振动参数组合分别命名为U1与U2,其在振动信号输出端的参数如表4所示。

表4 超声振动参数组合

Table 4 Sets of ultrasonic vibration parameters

超声振动参数组合输出振动频率/kHz输出电压有效值rms/mV输出功率/W U129.32603 U228.941008

3 试验结果与分析

3.1 加工参数对钻削过程中界面温度的影响分析

使用前文所述方案测量钻削过程中两板界面处的温度,记录自试验开始至温度达到最高值后开始稳定下降的温度变化过程。由于钻削过程中界面温度的最大值会直接影响CFRP基体玻璃化等缺陷的产生[13],对加工质量有较为直接的影响,因此试验着重关注钻削过程中加工参数对最大界面温度值的影响规律。

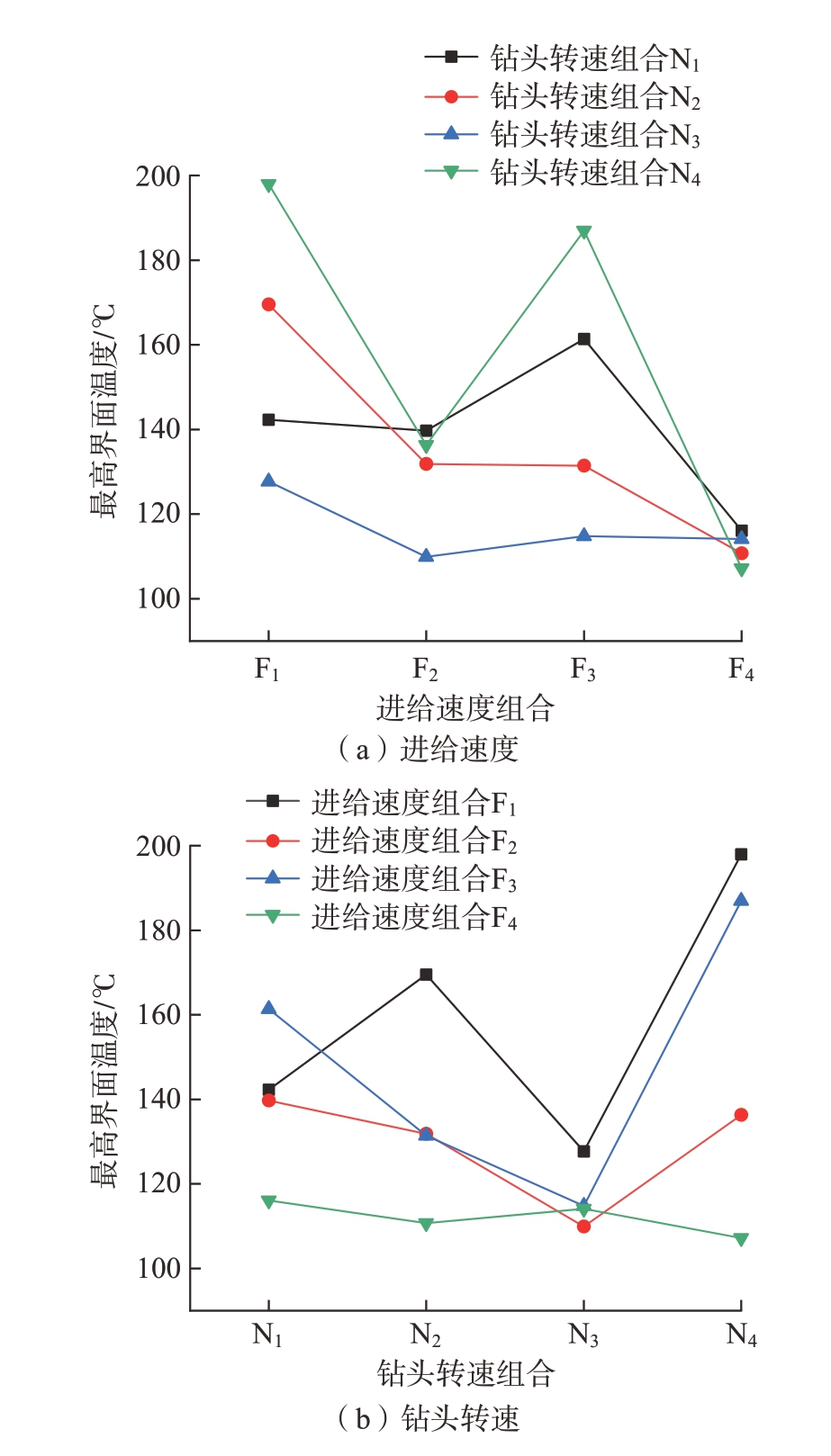

图5(a)为在无超声辅助,相同钻头转速下,不同的进给参数与界面最高温度关系的折线图。由试验结果可见,各组试验结果中出现的最高温度分布于100~200 ℃的范围内,且不同的进给参数造成了较大的结果差异。从总体趋势分析,在相同的钻头转速下,界面处的最高温度随进给参数的增大出现一定的减小,但在较大的钻头转速下,最高温度出现明显的不规律变化,且在最大进给速度时,各钻头转速下界面处的最高温度趋于接近。对于钻头转速较小的N1组合,界面温度在较小的进给参数 (F1、F2、F3)下基本稳定于150 ℃左右,但在进给速度继续增大后出现下降,随着进给速度的增大,钻削过程中切削刃与切削表面的接触次数相对减少,即切削时间相对减少,切削过程中摩擦产生的热量相对减少,导致界面温度总体随进给速度的增加呈下降趋势,界面最高温度为116.7 ℃。而对于N2与N3钻头转速组合,钻削过程中界面处的最高温度随进给参数的变化处于平稳下降且相对稳定的状态,温度分别由169.5 ℃和127.7 ℃降至110.5 ℃和114.1 ℃。对于钻头转速最高的N4组合,界面处的最高温度在进给速度组合为F1和F3时出现了较高值,两处界面温度均处于190 ℃附近,但F2与F4进给速度组合钻削试验中的界面温度均相比较于试验设计中前一较小的参数组合有一定的降低,且降低幅度显然大于较小钻头转速下相应的进给参数变化造成的温度变化。由于试验中改变参数的位置位于切削刃切入钛合金板2 mm处,在刀尖由接触钛合金板表面运动至变参数位置的过程中,进给速度依然会保持钻削CFRP层时的较低参数,因此该过程相对钻削钛合金板时产生的较多的热量与原本产生的热量叠加,且不同阶段产生的热量随进给参数变化的幅度并不一致,导致某些采用较大进给速度的试验组测得了较高的界面温度。

图5 进给速度和钻头转速对界面最高温度的影响(无超声振动)

Fig.5 Maximum interface temperature with the evolution of the feed speed and the spindle speed (without ultrasonic vibration)

为了更好地分析钻头转速对界面温度的影响,将试验数据重新整理并分析了以钻头转速为变量的最高界面温度变化。图5(b)为在无超声辅助,相同进给参数下,不同的钻头转速与界面最高温度关系折线图。分析整体趋势可以发现,在一定的钻头转速范围内,即转速组合为N1、N2、N3时,界面最高温度随钻头转速增加基本处于平稳下降且相对稳定的状态。但在最大的钻头转速,即N4组合时,钻削过程中一定时间内切削刃与切削表面及孔壁的接触增加,两者摩擦产生的热量增加,除采用最大进给速度组合F4外的其余各组均出现了界面最高温度的明显升高,且升高幅度显然大于前序各组的温度下降效果。值得注意的是,在试验中出现的界面最高温度除F4进给速度组合之外,均出现在最大钻头转速处。由于变参数位置的设置,在刀尖由接触钛合金板表面运动至变参数位置的过程中,钻头依然会保持钻削CFRP板时的较高转速,此阶段过高的转速引起剧烈摩擦产生的热量与钻削钛合金板时产生的热量叠加,导致界面温度在钻头转速较高时相比较低转速下产生了较大幅度的增加。

综合上述试验结果可以得出,较大的进给参数和较小的钻头转速会使钻削过程中的界面温度相对减小,但由于变参数位置的设置等原因造成的不同阶段产生的热量的变化,会导致某些参数组合下的试验组测得不完全符合规律的较高界面温度。

3.2 超声辅助加工对钻削过程中界面温度的影响分析

通过施加在刀具上的超声振动,进行了测定超声辅助钻削CFRP/Ti叠层材料的界面温度的试验。试验中,分别施加了较小的超声参数U1与较大的超声参数U2,并将试验结果与前文中未施加超声辅助的试验结果进行对比分析。

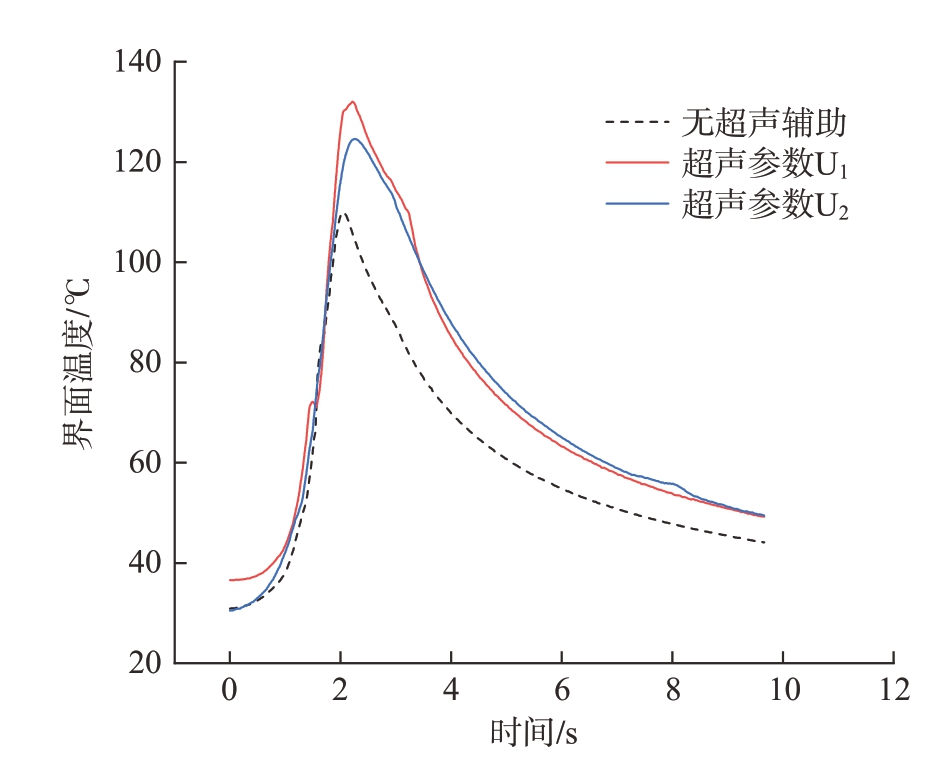

图6为钻头转速组合为N3,进给速度组合为F2的情况下界面温度的变化曲线,该曲线记录了钻削开始至温度稳定下降过程的界面温度。3条具有不同标识的曲线分别表征无超声辅助、超声参数U1与超声参数U2情况下的界面温度,为方便观察,将3条曲线在时间维度重叠放置。由图6可见,3种情况下的温度上升过程几乎重合,在达到最高温度后开始稳定下降,并在钻头回程中无明显波动。因此,在研究超声辅助钻削过程中界面温度时,同样可以通过研究钻削过程中界面的最高温度来表征各因素对界面温度的影响。

图6 在钻头转速N3及进给速度F2时超声振动辅助对界面温度的影响

Fig.6 Effect of ultrasonic vibration on interface temperature at the spindle speed N3 and the feed speed F2

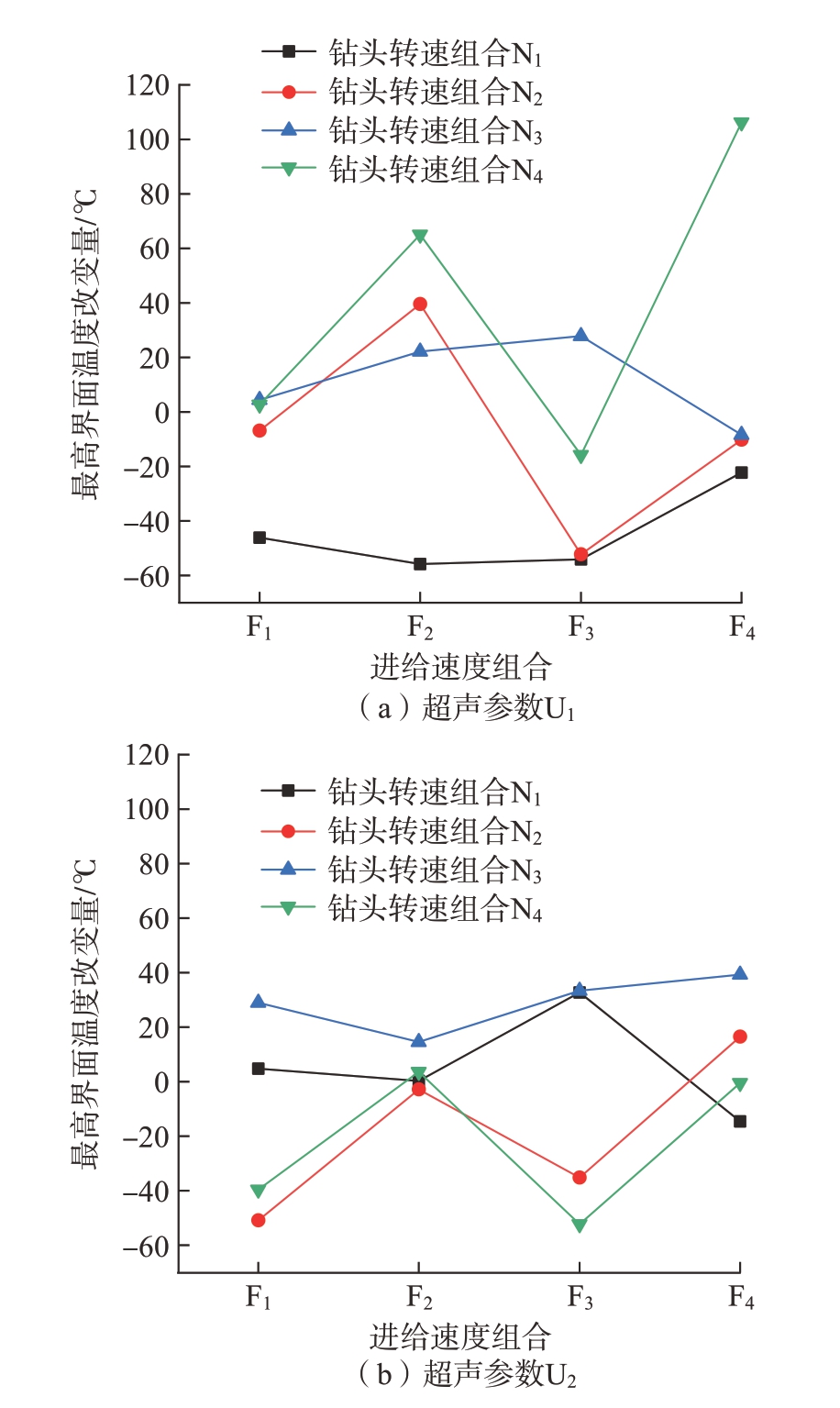

为表征超声辅助加工对界面最高温度的影响,拟采用最高温度改变量进行对比,该量为超声加工条件下的界面最高温度与无辅助条件下的界面最高温度间的差值,正值表示超声加工辅助导致了同加工参数下界面最高温度的上升,负值表示超声加工辅助导致了同加工参数下界面最高温度的下降。图7为超声参数为U1和U2时,以进给速度为变量的界面最高温度相对于无超声辅助时的改变情况。分析可知,超声辅助的温度改变效果与进给参数的增加并无简单的线性关系。对于较小的超声参数U1,仅在最小转速组合、较小转速和较大进给速度时,超声辅助对界面温度有明显的降低效果,最大降幅近50 ℃。轴向的超声辅助钻削通过改善钻削过程中的断屑效果来改善钻削过程中的散热条件,通过更优的切屑形态实现热量的快速散失,可以在一定条件下降低界面温度。由于在较小的进给参数下,无超声辅助钻削的钛合金钻屑呈节状,施加幅值较小的超声振动并不能明显改变排屑过程以影响散热效果,但钻削过程中产生的钻头与孔壁间更多的摩擦会产生更多的热量,最终使界面温度相较无辅助情况下无明显改善甚至出现升高。而对于采用较大转速组合的试验组,超声辅助下的界面温度则产生了一定幅度的增加,且在采用最大转速组合和最大进给速度组合时的界面温度增加值超过了100 ℃。随着进给参数的提高,超声辅助对钻削过程中的断屑效果逐渐显现,因此界面温度在一定进给参数范围内相较无辅助情况下有一定的下降。

图7 超声振动辅助对界面最高温度的改变量(随进给速度变化)

Fig.7 Increments of maximum interface temperature by ultrasonic vibration with the evolution of the feed speed

而在采用较大超声参数U2时,采用转速组合N1和N3的试验组的界面温度相较无超声辅助情况下普遍出现了较小幅度的增加,最大增幅约40 ℃。而对于采用转速组合N2和N4的试验组最高界面温度,除采用最高进给速度的情况下,相比无超声辅助的情况均有一定的下降,最大幅度为50 ℃左右。总体来看,该辅助参数对采用较大进给速度的试验组的界面温度无良好的改良效果。值得注意的是,在两种不同超声辅助参数下,采用转速组合N2和N4的试验组随进给速度增加均出现了温度改变量上升–下降–上升的过程。相比于较小幅值的超声振动,更大的振动幅值能够在更大的进给参数范围内实现散热条件的改善,因此在较小的进给参数的情况下界面温度相较无辅助情况下也出现了下降现象。

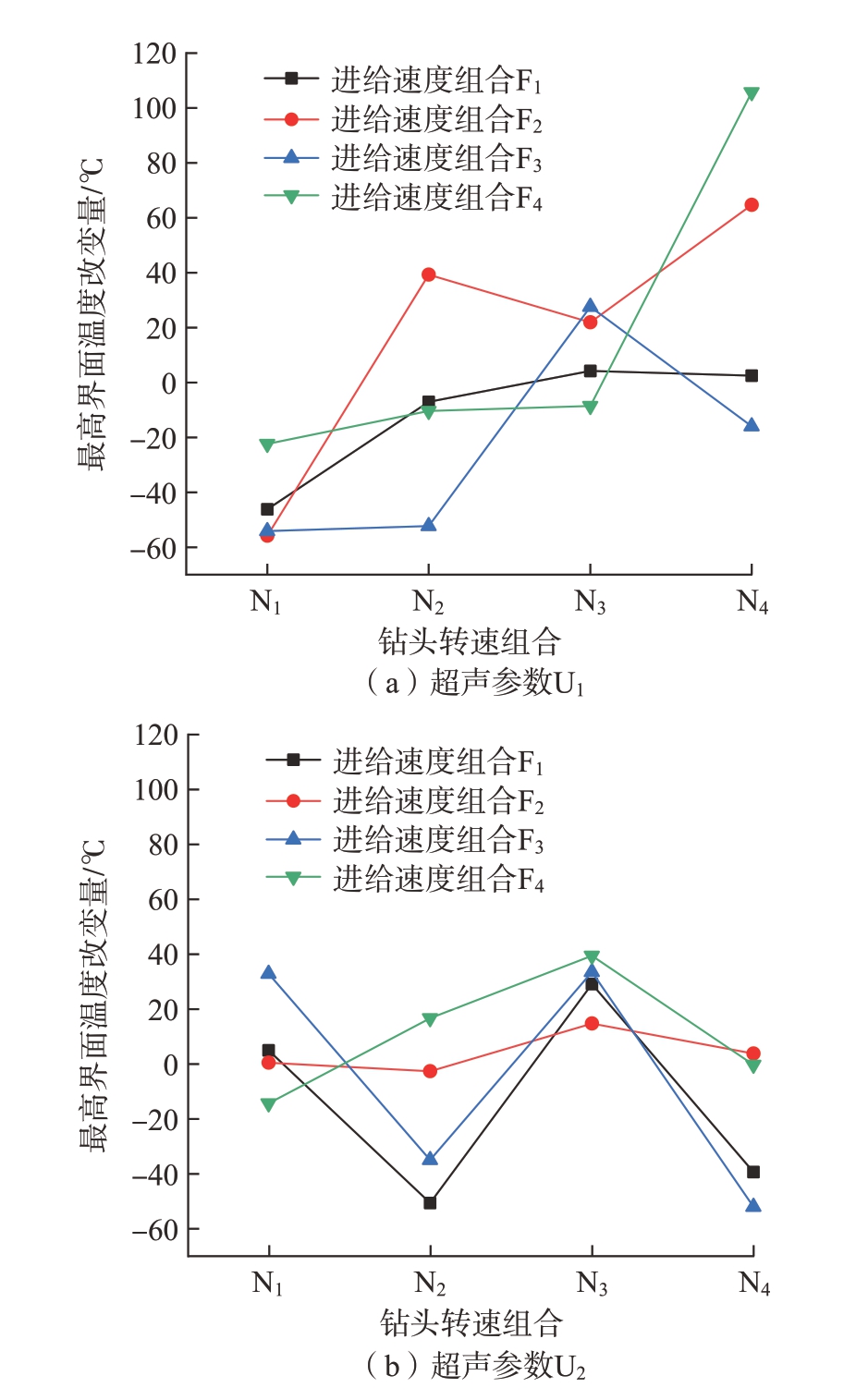

采用与上文中相似的分析方法,绘制不同超声辅助参数下以钻头转速为变量的界面最高温度相对无超声辅助时的改变情况,如图8所示,以便更清晰地分析超声辅助的作用。由图8(a)可见,较小参数的超声辅助在较小的转速下有较好的温度降低效果,且随着转速的增加,降温效果逐渐减弱,直至产生相反的升温效果。在较小转速的情况下,通过超声振动对钻削散热的改善,界面温度相比于无超声辅助情况下出现了下降。但在更高转速的情况下,超声振动会更为明显地加剧对刀具与孔壁的摩擦,导致界面温度相比无辅助情况下出现了上升。

图8 超声振动辅助对界面最高温度的改变量(随钻头转速变化)

Fig.8 Increments of maximum interface temperature by ultrasonic vibration with the evolution of the spindle speed

而对于较大参数的超声辅助,界面温度的改变出现了较为明显的波动变化,且在进给速度组合为F1、F2和F3时有明显的下降–上升–下降的情况。在采用转速组合N3时,各试验组的界面温度相较无超声辅助时均出现了较大幅度的增加,而在采用转速组合N4时各组均具有了相对较好的界面温度改良效果。与较小参数的超声辅助相比,较小转速下的超声振动会对刀具回转的稳定性产生影响,导致界面温度相较无超声辅助情况下无明显下降或出现升高。但在试验设计的最大转速之下,超声辅助对界面温度的降低效果较为明显。

3.3 加工参数及超声辅助对界面温度影响规律的辅助研究

为进一步解释前文所述试验现象所体现的相应规律,设计了在超声振动参数U2情况下在另一位置改变参数的切削试验。变参数位置为刀尖切至两板界面处,将前序试验中采用的变参数位置命名为位置A(图4),改变后的位置命名为位置B,如图9所示。

图9 变参数位置B的示意图

Fig.9 Schematic diagram of variable parameter position B

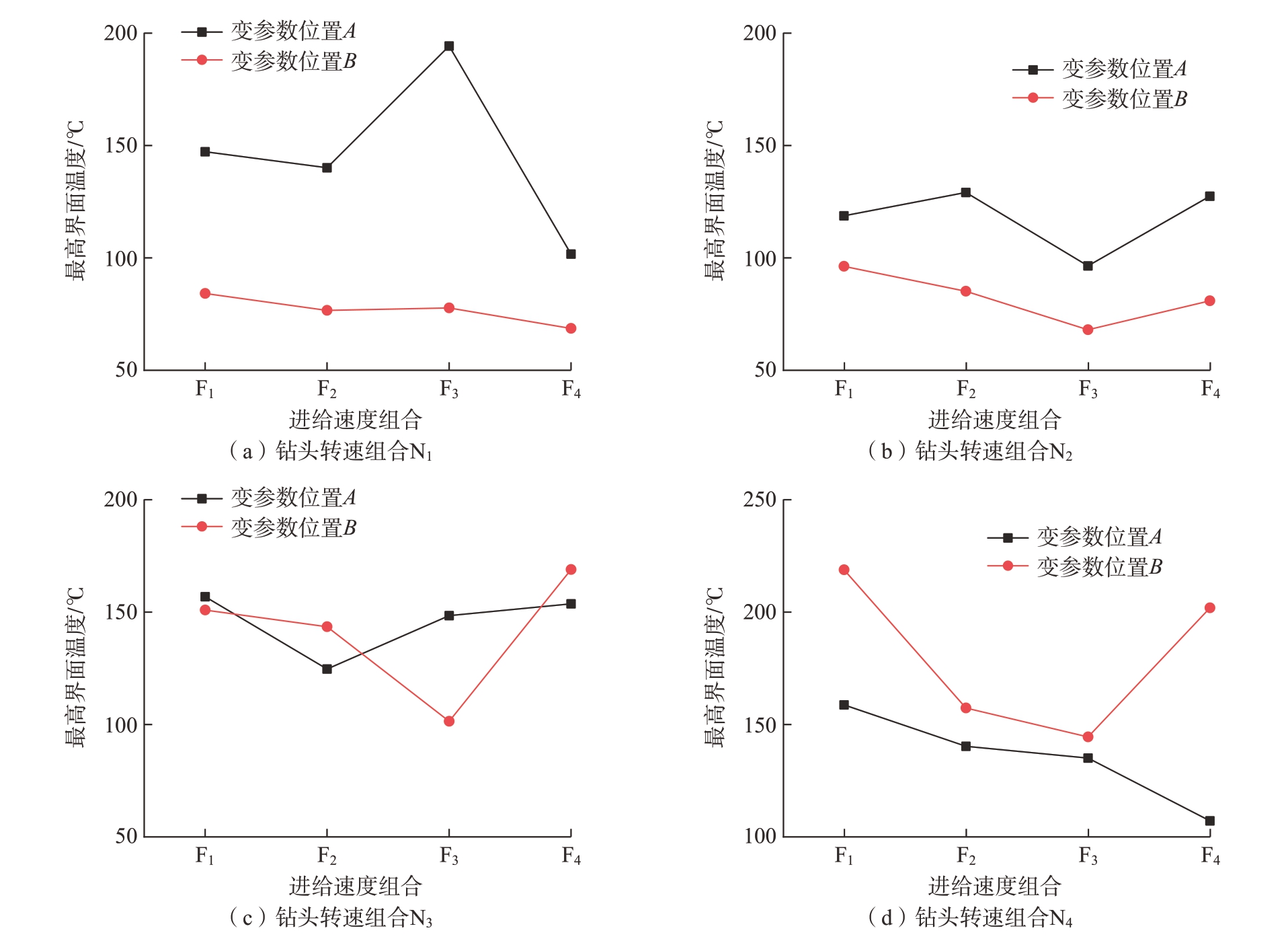

将采用不同变参数位置的试验结果进行对比,如图10所示。

图10 变参数位置对界面最高温度的影响

Fig.10 Influence of variable parameter position on the maximum interface temperature

分析该对比试验结果,在较小的钻削转速下,采用变参数位置A的试验组的最高界面温度显著高于采用变参数位置B的最高界面温度。随着转速的上升,两者的温度差别逐渐减小,并在采用转速组合N3时较为接近。随着转速的继续上升,采用变参数位置A的试验组的最高界面温度开始低于采用变参数位置B的最高界面温度。

该试验证明了变参数位置的改变将影响界面最高温度,对于变参数位置A,切削CFRP层的较高转速造成的刀具与钛合金板的剧烈摩擦为产生热量的主要来源,而对于变参数位置B,在较小的转速时对钛合金层的摩擦减少在一定程度上降低了界面温度,随着转速的上升,在改变参数后钻削钛合金板时的转速已渐渐接近或超越了钛合金的理想切削转速。在产生较高热量的基础上,在改变参数至完全切出CFRP板时,与钻削CFRP层不匹配的转速在CFRP层积累的较高热量同时对界面温度产生影响,恶化了钻削钛合金板时的散热条件,从而升高了界面最高温度。

结合前文内容,该试验证明了改变参数过程中出现的短暂的实际钻削参数与理想切削参数的不匹配是影响界面最高温度的显著因素。对于任一加工参数组合,在刀尖接触钛合金层至完全切入的过程中,变参数位置的改变导致的在CFRP板及钛合金板产热的增减总量的变化直接影响了界面最高温度,解释了前序试验中出现的数据变化。

4 结论

本文采用试验的方法,研究了钻削CFRP/Ti叠层材料过程中加工参数对叠层结构的界面温度的影响,分析对比了不同参数的超声振动辅助加工与无辅助加工条件下的界面温度差异,得出如下结论。

(1) CFRP/Ti叠层材料的钻削过程中,在适当范围内随着进给速度的增大和钻头转速的减小,钻削过程中的界面温度会出现一定的下降。

(2) 在变参数钻削CFRP/Ti叠层材料的过程中,变参数位置的选择会显著影响钻削过程中的界面温度。若待钻头切削刃完全切入下层材料之后进行参数变换,钻入下板后采用不同参数的两段加工过程产生的热量叠加会导致界面温度不完全符合前述变化规律。

(3) 较小振幅的超声振动辅助对采用较大进给速度和较小钻头转速的CFRP/Ti叠层材料钻削过程的界面温度有一定降低效果,但其余情况下并无有效降温现象。随着振幅增加,超声振动辅助对界面温度的影响效果对选择的加工参数区间较为敏感。

[1] 徐锦泱, 李超, 冀敏.碳纤维增强复合材料/钛合金叠层结构钻削研究进展[J].工具技术, 2020, 54(12): 3–9.XU Jinyang, LI Chao, JI Min.Review on recent advances in drilling of CFRP/Ti stacks[J].Tool Engineering, 2020, 54(12): 3–9.

[2] 王欢, 董志刚, 康仁科, 等.钛合金螺旋铣孔的切削力和切削温度试验研究[J].航空制造技术, 2016, 59(9): 91–97.WANG Huan, DONG Zhigang, KANG Renke, et al.Experimental investigation of cutting force and cutting temperature on helical milling of titanium alloy[J].Aeronautical Manufacturing Technology, 2016,59(9): 91–97.

[3] YAN C R, CHEN Y, YANG H J, et al.Machining performance of PCD drill in low-frequency vibration-assisted drilling of CFRP/Ti6Al4V stack: With special emphasis on the plowing behavior[J].The International Journal of Advanced Manufacturing Technology, 2021,116(7): 2269–2283.

[4] 焦锋, 王东.CFRP/钛合金叠层材料制孔技术的现状与展望[J].宇航材料工艺, 2018, 48(6): 6–15.JIAO Feng, WANG Dong.Recent advances and prospects in holemaking for CFRP/Ti composite[J].Aerospace Materials & Technology,2018, 48(6): 6–15.

[5] XU J Y, JI M, CHEN M, et al.Experimental investigation on drilling machinability and hole quality of CFRP/Ti6Al4V stacks under different cooling conditions[J].The International Journal of Advanced Manufacturing Technology, 2020, 109(5): 1527–1539.

[6] 蒲景威, 高延峰.航空用CFRP/Ti叠层材料制孔工艺综述[J].金属加工(冷加工), 2017(18): 11–14.PU Jingwei, GAO Yanfeng.Summary of hole-making technology of CFRP/Ti laminated materials for aviation[J].Metal Working (Metal Cutting), 2017(18): 11–14.

[7] 刘亚军, 李皓, 李士鹏, 等.钛合金/CFRP叠层构件螺旋铣孔界面切削热研究[J].机械科学与技术, 2019, 38(9): 1406–1413.LIU Yajun, LI Hao, LI Shipeng, et al.Investigation of cutting heat of interface in helical milling of titanium and carbon fiber reinforced plastic stack[J].Mechanical Science and Technology for Aerospace Engineering,2019, 38(9): 1406–1413.

[8] ZOU Y H, CHEN G, REN C Z, et al.Performance and mechanism of hole-making of CFRP/Ti–6Al–4V stacks using ultrasonic vibration helical milling process[J].The International Journal of Advanced Manufacturing Technology, 2021, 117(11): 3529–3547.

[9] 杨帆, 王福吉, 贾振元.CFRP/钛合金叠层钻削中的温度场计算研究[J].机电工程, 2019, 36(12): 1261–1265.YANG Fan, WANG Fuji, JIA Zhenyuan.Temperature field calculation of CFRP/Ti alloy laminated drilling[J].Journal of Mechanical & Electrical Engineering, 2019, 36(12): 1261–1265.

[10] RODRÍGUEZ A, CALLEJA A, DE LACALLE L N L, et al.Drilling of CFRP-Ti6Al4V stacks using CO2-cryogenic cooling[J].Journal of Manufacturing Processes, 2021, 64: 58–66.

[11] HUSSEIN R, SADEK A, ELBESTAWI M A, et al.Lowfrequency vibration-assisted drilling of hybrid CFRP/Ti6Al4V stacked material[J].The International Journal of Advanced Manufacturing Technology, 2018, 98(9): 2801–2817.

[12] SHAO Z Y, JIANG X G, GENG D X, et al.The interface temperature and its influence on surface integrity in ultrasonic-assisted drilling of CFRP/Ti stacks[J].Composite Structures, 2021, 266: 113803.

[13] WANG F J, YIN J W, MA J W, et al.Heat partition in dry orthogonal cutting of unidirectional CFRP composite laminates[J].Composite Structures, 2018, 197: 28–38.