随着航空航天领域技术的发展,对飞行器翼面、卫星承力架等构件的轻量化结构设计提出了更高的要求,而栅格、桁架及薄壁加筋等结构由于具有较高的比强度,能够满足上述构件的发展需要,因此具有巨大的应用潜力[1–3]。作为该类结构中的典型特征,T型交叉结构目前主要通过铸造、铆接、锻造–焊接等传统制造方式生产制造,相比而言,增材制造技术具有制造成本低、材料利用率高、生产周期短等特点[4–5],有望成为T型结构制造的优选工艺。此外,Al–Cu合金作为一种高强铝合金,由于其比强度和比刚度高、可焊性优良、工作温度范围广(–250~300 ℃)、耐腐蚀性和断裂韧性好等优点[6–7],在航空工业领域已经成为不可或缺的重要材料。因此,通过增材制造工艺实现Al–Cu合金T型结构制造具有广阔的应用前景和深远意义。

在T型等交叉结构增材制造过程中,交叉节点处的成形质量直接影响整个结构的组织形貌与性能提升,从而受到国内外学者的广泛关注。其中,Mehnen等[8]于2014年首次进行电弧增材制造 (WAAM)成形交叉结构工艺研究,发现在交叉节点处极易产生隆起或凹陷等缺陷;Mcandrew等[9]通过多道搭接+滚子轧制方法有效消除了交叉节点处的高度差,实现了晶粒的细化和均匀分布,但该方法不仅提高了生产成本,还大大降低了交叉壁厚的均匀性;Ma等[10]采用增减材复合制造技术制备了T型结构试样,并将摆动沉积方法与起灭弧点控制相结合以提高沉积层的表面平整度,但交叉节点处的局部铣削作用可能会导致该区域的应力集中,从而在外力作用下发生破损;Li等[11]研究了包括T型结构在内的3种交叉结构的冷金属过渡成形工艺,提出了一种末端横向延伸方法并实现了稳定的层间高度提升,但在灭弧端观察到了较为明显的凹陷。此外,由于在交叉节点处存在多次重熔,通过增材制造方式成形T型结构更容易出现冶金结合不良及热缺陷等问题[12–13]。因此,如何实现交叉节点的无缺陷成形,并建立工艺与组织性能间的联系,是Al–Cu合金T型结构增材制造研究的关键内容。

相比于WAAM成形过程中电弧不稳定、成形精度差、组织粗大等问题,激光–电弧复合增材制造技术能够实现激光与电弧热源间的耦合,其中电弧能够熔化铝合金基板,从而降低对激光的反射率,激光能够提高电弧的稳定性并细化晶粒尺寸[14],因此具有极大的研究价值。Liu[15]和Miao[16]等研究了激光–TIG复合成形Al–Si合金薄壁和块体试样的微观组织与力学性能,明确了激光的晶粒细化作用,发现复合成形试样的抗拉强度相比于WAAM成形试样有所提升;Wu等[17]通过激光–TIG复合增材制造了2219铝合金薄壁试样,分别探究了激光与电弧作用区内微观组织的演变规律,并分析了激光的加入对复合成形试样力学性能的影响机理;张兆栋等[18]通过激光诱导MIG电弧增材制造了5356铝合金墙体,并建立了工艺参数与稳定区域的尺寸预测模型。可见目前针对复合增材制造工艺的研究主要集中于薄壁试样,而T型结构由于受成形路径及节点处重熔作用的影响,其微观组织和性能分布与薄壁试样相比必然存在差异,因此有必要对该结构的交叉节点进行细致讨论。

本文采用激光–电弧复合增材制造技术成形了Al–Cu合金T型结构试样,并通过数值模拟分析了交叉节点处熔池内的温度分布及流动规律。针对节点处的晶粒形态、织构取向、元素分布、物相组成等微观组织进行了表征,并对其显微硬度分布进行了评价。

1 试验及方法

1.1 材料与设备

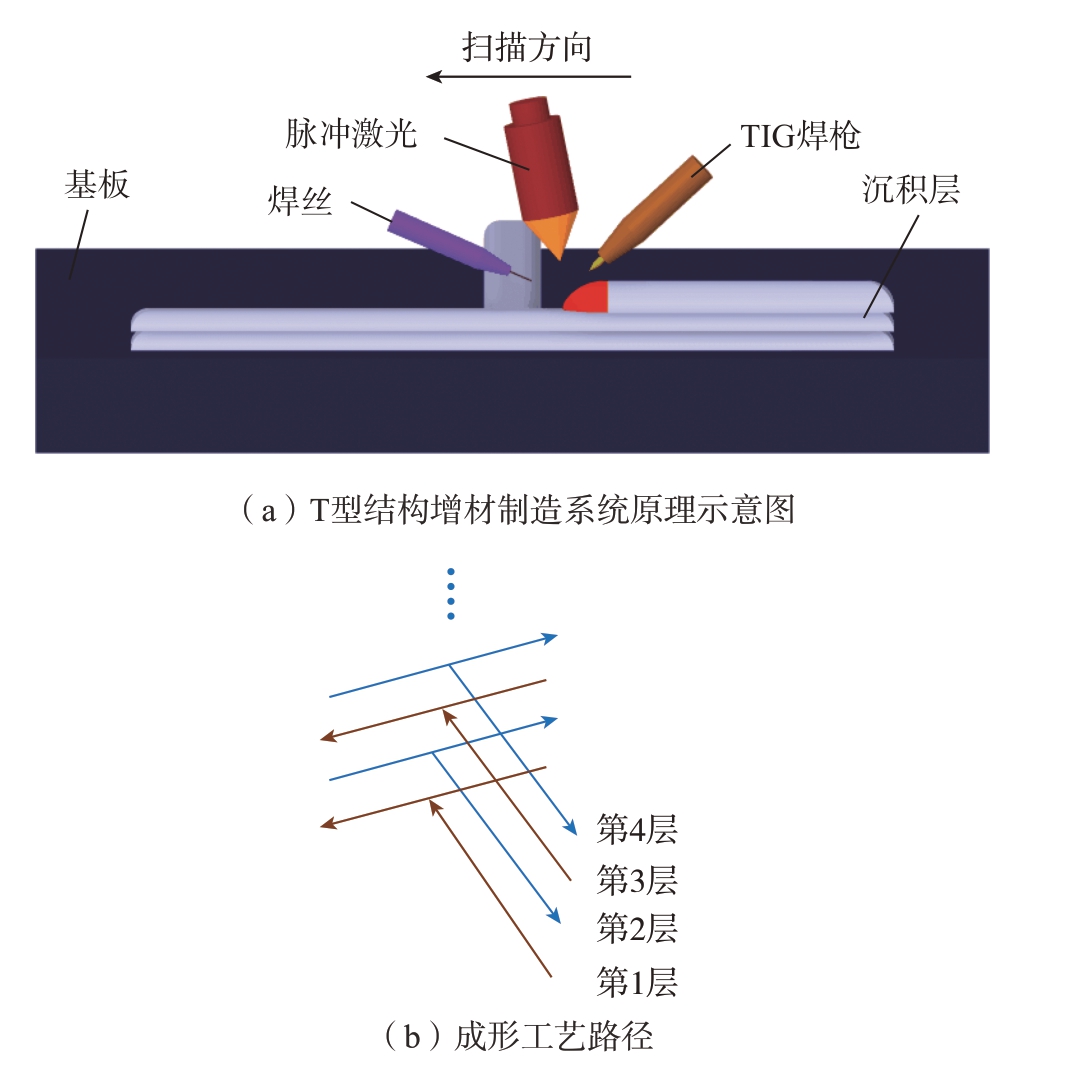

选用200 mm×200 mm×15 mm的6061铝合金板材作为基板,采用直径1.2 mm的ER2319铝合金焊丝进行T型结构的增材制造试验,基板与焊丝的主要成分如表1所示。在试验开始之前,用砂纸对基板进行打磨以去除表面氧化膜,而后用无水乙醇清洗表面。试验装置主要包括GSI JK701H脉冲激光器、LMT5040精密CNC机床、Miller Dynasty200氩弧焊机和自动送丝机等。增材制造系统原理图如图1(a)所示,激光、电弧与焊丝3者采用前置送丝方式固定,其中激光功率为350 W,扫描速度为250 mm/min,送丝速度为1000 mm/min,预热温度200 ℃,保护气流量为15 L/min。初始电弧电流为150 A,由于随成形高度的增加,散热条件逐渐变差,因此电流逐层降低至10 A以保证宏观形貌的稳定。T型结构试样成形工艺路径如图1(b)所示,首先沿横向扫描方向进行单道沉积,而后沿垂直该扫描方向并靠近交叉点的方向进行第2道沉积,从而实现首层T型结构成形;第2层采用往复沉积工艺,扫描方向与第1层相反,从而弥补第1层交叉节点处的结合缺陷;后续层的成形方法与前两层相同。

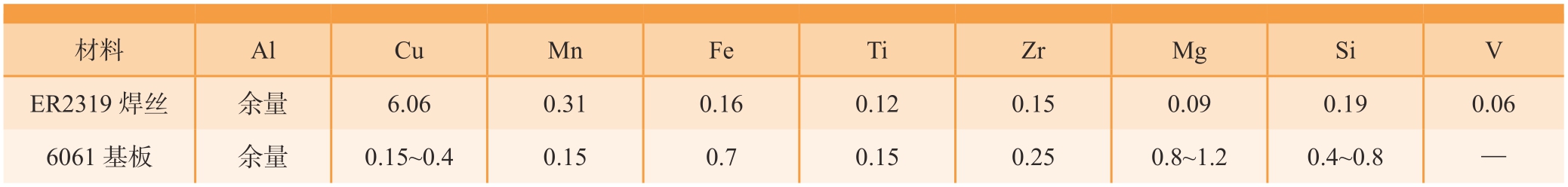

表1 焊丝和基板的化学成分(质量分数)

Table 1 Chemical compositions of the wire and substrate (mass fraction) %

材料AlCuMnFeTiZrMgSiV ER2319焊丝余量6.060.310.160.120.150.090.190.06 6061基板余量0.15~0.40.150.70.150.250.8~1.20.4~0.8—

图1 T型结构增材制造系统及成形工艺路径

Fig.1 Additive manufacturing system and forming process path of T-shaped structure

采用电火花线切割技术在T型试样的交叉节点处进行切割,而后通过研磨抛光制备金相表面;采用VHX–600E超景深显微镜对试样表面的宏观形貌进行观察;选用Q45扫描电子显微镜观察试样不同区域的微观组织特征;应用电子背散射衍射 (EBSD)对晶粒尺寸和织构取向等进行表征;采用JXA–8530F PLUS型场发射电子探针 (EPMA)表征元素分布和物相组成;采用聚焦离子束 (FIB)进行试样制备,并通过JEM–2100F场发射透射电子显微镜 (TEM)进行电子衍射图案记录及界面关系表征;采用MVS–1000Z维氏硬度计在100 g载荷下进行试样显微硬度测试,持续时间10 s。

1.2 数值模拟

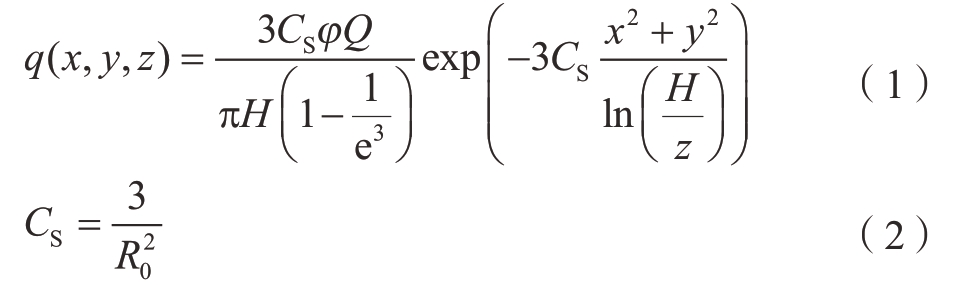

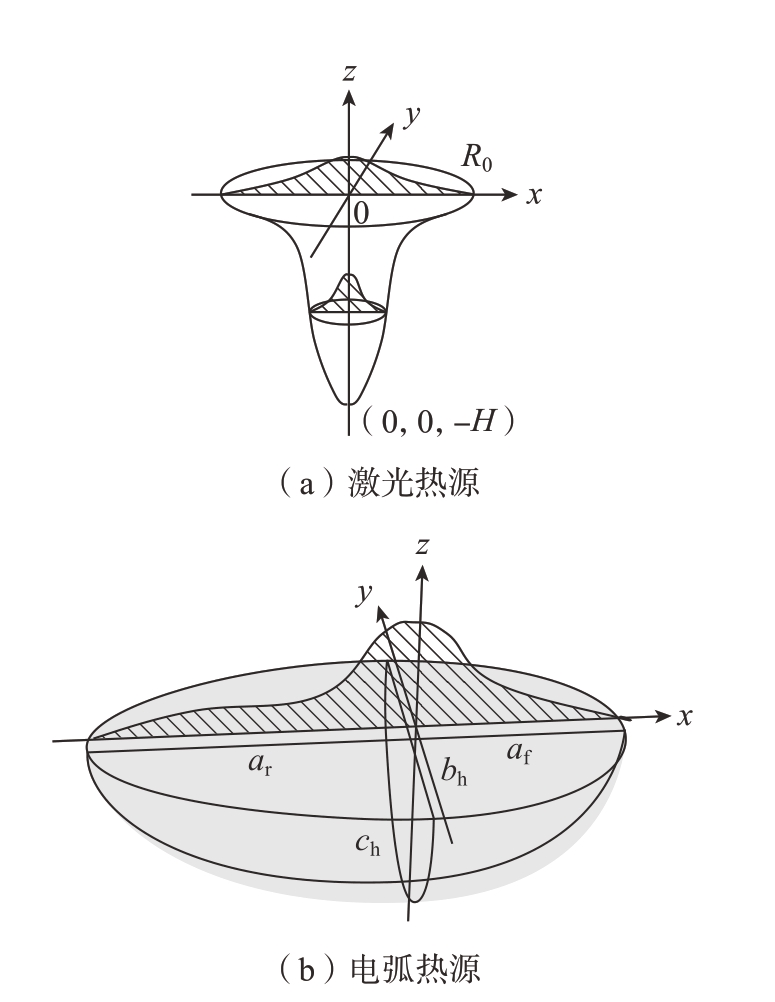

通过基于计算流体力学 (CFD)方法[19]的三维数值模型对T型结构的增材制造过程进行模拟,并对交叉节点处的宏观形貌及熔池流动特征进行了分析。模拟过程中采用激光与电弧相耦合的复合热源进行成形,两热源分布方式如图2所示。其中激光热源模型选用高斯旋转体热源,该热源的热流密度服从高斯分布,在z轴上各点的热流密度值均为最大值。其能量分布如式(1)和(2)所示[20]。

图2 激光与电弧热源模型示意图

Fig.2 Schematic diagram of laser and arc heat source model

式中,CS为热通量集中系数;φ为能量吸收率;Q为激光输出能量;H和R0分别为激光作用深度和z = 0时的激光半径。

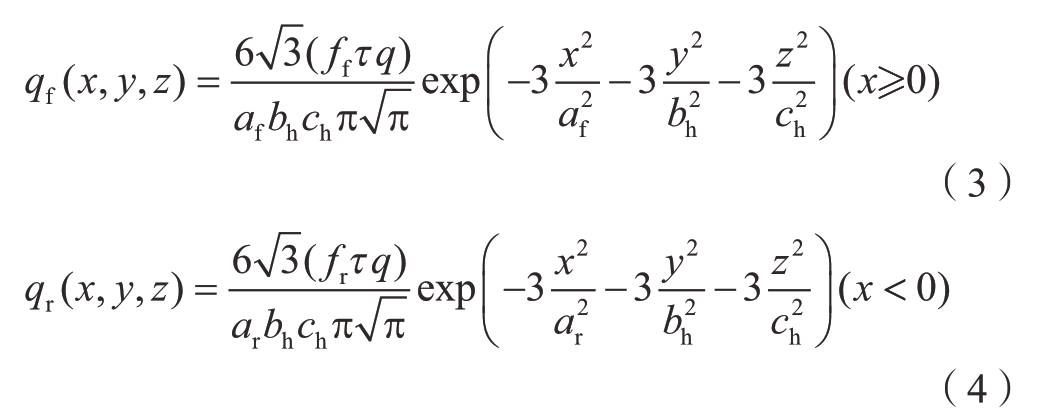

在成形过程中,受扫描速度影响,电弧作用下的熔池通常表现为前部被压缩而后部被拉长的状态,因此采用双椭球热源作为电弧热源模型能够更好地反映熔池内的能量分布。该热源的作用区域由两个轴长不同的1/4椭球组成,其能量分布状态如式 (3)和 (4)所式[21]。

式中,qf、qr分别为前、后区域热通量;ff、fr为前后区域能量分配系数;q为电弧能量;τ为能量利用率;af、ar和bh、ch为电弧在x和y、z轴上的作用半径。通过UDF对熔池流动时所受的反冲压力、电弧力及表面张力等源项进行设置,并采用VOF(Volume of fluid)模型对自由表面进行追踪。

2 结果与讨论

2.1 宏观形貌分析

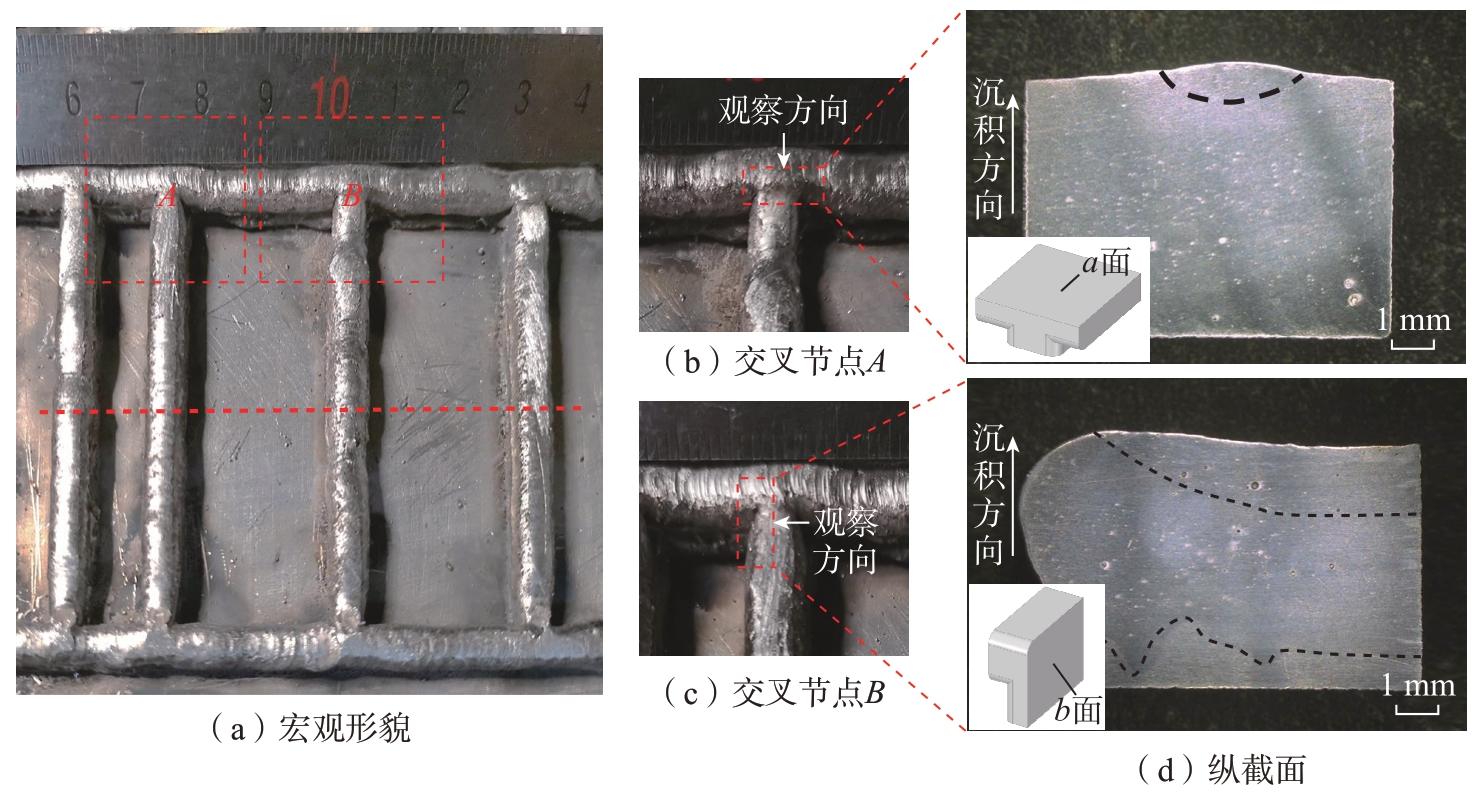

本文对Al–Cu合金T型结构交叉节点处的组织特征进行研究,所成形试样的宏观形貌如图3所示。沉积试样共6层,总高度约为5.5 mm。对节点处横、纵截面的宏观特征进行观察,发现在两截面顶层均存在节点重熔作用导致的弧形条纹特征。而中下层区域受往复沉积路径及层间热循环作用等因素影响[22],原有节点重熔区域再次熔化,使得该特征分布并不明显。因此本文主要针对重熔作用对顶层节点处的组织和性能影响进行分析。

图3 试样与交叉节点截面宏观形貌

Fig.3 Macro morphology of the specimen and sections of intersection

图4为所模拟的T型结构的宏观形貌,沉积总高度约为5.7 mm,单道宽度约5.8 mm。在图4(b)中能观察到,在横截面交叉节点 (x = 0)处具有最大沉积高度值,这与实际结果相吻合。将模拟与实际试样两截面节点处的高度进行比较,最大偏差仅为7.5%。对顶层交叉节点横截面的熔池内温度分布和流动特征进行分析,如图5所示,熔池熔深为1.2 mm,熔宽为1.8 mm,与图3(d)中的顶层重熔区域试验结果 (熔深1.1 mm、熔宽1.7 mm)相比,最大偏差为9.1%。熔池中心处的最高温度超过1200 K,且离熔池中心越远,等温线分布越密集。

图4 模拟宏观形貌与截面尺寸

Fig.4 Simulated macro morphology and the size of two sections

图5 熔池温度场及流体流动特征

Fig.5 Temperature field and fluid flow characteristics in the molten pool

图5(b)中熔池内的流动形式以Marangoni对流为主。在洛伦兹力和表面张力的共同作用下,流体流动主要表现为从熔池中心底部向顶部流动,从而使熔池上表面出现了由中心向边缘流动的趋势。这种对流形式将熔池中心的高温流体带到熔池边缘,使得熔池的宽度W增加,最终形成宽而浅的熔池[23]。熔池表面流体与沿熔池边缘向下流动的流体相遇,从而形成图5(b)中熔池左侧逆时针的涡流。图5(c)中受气液热导率系数差异及热源能量分布特性的影响,从截面熔池中心到底部整体表现为热流密度矢量增大的趋势,并在z =4.6 mm处热流密度最大值Jmax达1.31×106 W/m2。由图5(d)可知,熔池表面相比于内部液态金属流速较快,且距离熔池中心越远,流速越大,最高流速Vmax达0.16 m/s。这主要是因为在熔池表面除Marangoni力[24]外,气体剪切力[25]也是影响熔池流动的重要驱动力,从而进一步促进了熔池的扩张。

2.2 微观组织分析

图6为顶层交叉节点重熔区域横、纵截面的微观组织分布图。其中,图6(b)中右侧区域受重熔作用熔化再结晶,晶粒形态主要为细小的树枝状晶,并沿轮廓线边界法线方向向熔池顶部生长,内部颗粒状相较少,将该区域称为顶层节点重熔区(RZI)。由于该区域位于熔池边界,相比于熔池内其他区域,温度梯度G最大,而凝固速率R最小,因此固/液界面处G/R值最大,过冷度较小[26],使得晶粒逐渐生长为树枝晶。而左侧区域也受到重熔作用影响,能观察到断续的白色共晶组织,且存在明显的粗化现象,称为顶层热影响区 (HAZ)。图6(a)中A区域左侧未受节点重熔作用影响的区域(即顶层未重熔区)不在本文中进行讨论。由图6(c)可以看出,越靠近熔池中心,晶粒形态逐渐由树枝晶向等轴晶转变,这与二次枝晶臂的生长以及G/R的降低有关[27]。晶界主要呈网状分布,共晶金属间化合物在晶界析出,而残留二次枝晶臂(颗粒状相)在晶粒内部呈弥散分布。图6(d)~(f)中纵截面RZI内的晶粒也主要表现为树枝晶形态,且随层间扫描方向的差异,不同层内的晶粒生长呈现出明显相反的取向。

图6 横、纵截面微观组织分布

Fig.6 Microstructure distribution of cross and longitudinal sections

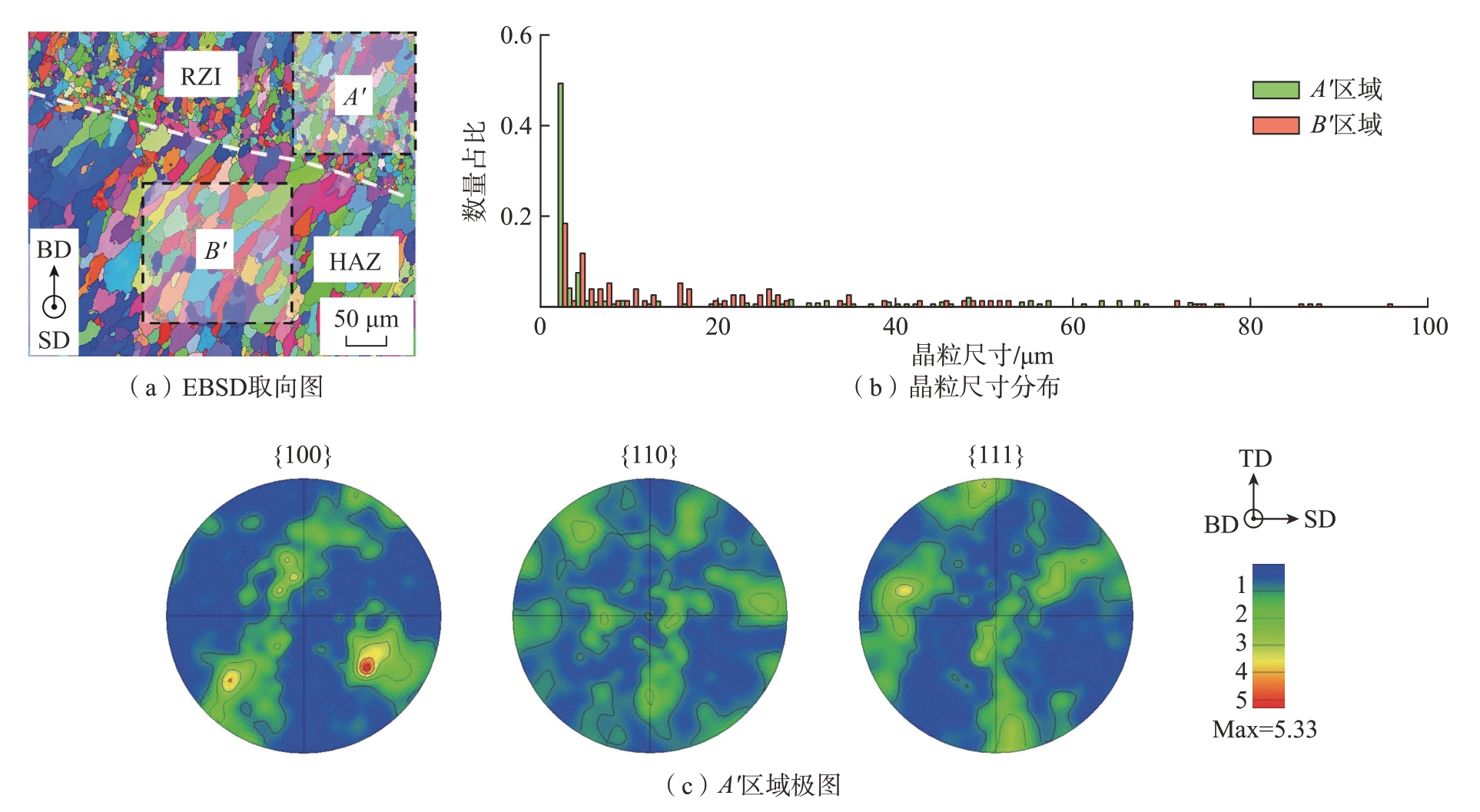

针对重熔作用后RZI内的晶粒尺寸及织构取向进行研究,如图7所示。经过计算,图7(a)中A′区域的平均晶粒尺寸为15.92 μm,相比于B′区域的20.09 μm降低了约20.8%,其晶粒尺寸分布如图7(b)所示。在RZI的熔池底部主要以细小晶粒为主,从而大大降低A′区域的平均晶粒尺寸,有利于强度和韧性的提高。分析认为主要是Ti、Zr等元素在沉积过程中所形成的Al3Ti和Al3Zr等化合物提供了异质形核点[28],从而有效促进了晶粒的细化。由图7(c)可知,RZI沿沉积方向表现出了明显的{100}和{111}织构。同时,由于<100>是α-Al最常见的择优取向,因此RZI在{100}晶面上存在更高的强度,最大织构指数为5.33。引入取向分布函数(ODF)[29]对织构强度进行计算,如式(5)所示。

图7 RZI与HAZ的EBSD分析

Fig.7 EBSD analysis of RZI and HAZ

式中,f(g)为取向分布函数,g为3个欧拉角在三维空间中定义的坐标。经过计算,最大织构强度仅为2.31,且高强度区域分布较为分散,因此RZI内没有明显的织构取向。

图8为RZI与HAZ内的Al、Cu元素分布。其中,RZI内由于存在重熔作用,大部分附着在晶界上的共晶物颗粒发生溶解并扩散至Al基体中,因此Cu元素呈树枝状分布于晶界处,晶粒内部较为均匀。同时,由于含Al、Cu元素的共晶化合物生成温度仅为548.2 ℃[30],低于Al–Cu合金的熔化温度660.5 ℃,因此在HAZ内受热作用影响,越来越多的Cu元素从基体中排出并以富Cu共晶形式附着于晶界处。如图8所示,HAZ内的Cu元素主要呈短棒状分布,晶粒内部元素含量较低,偏析现象较为显著,从而易形成溶质原子贫化区,不利于试样的性能[17]。

图8 RZI和HAZ中的Al和Cu元素分布

Fig.8 Distribution of Al and Cu in RZI and HAZ

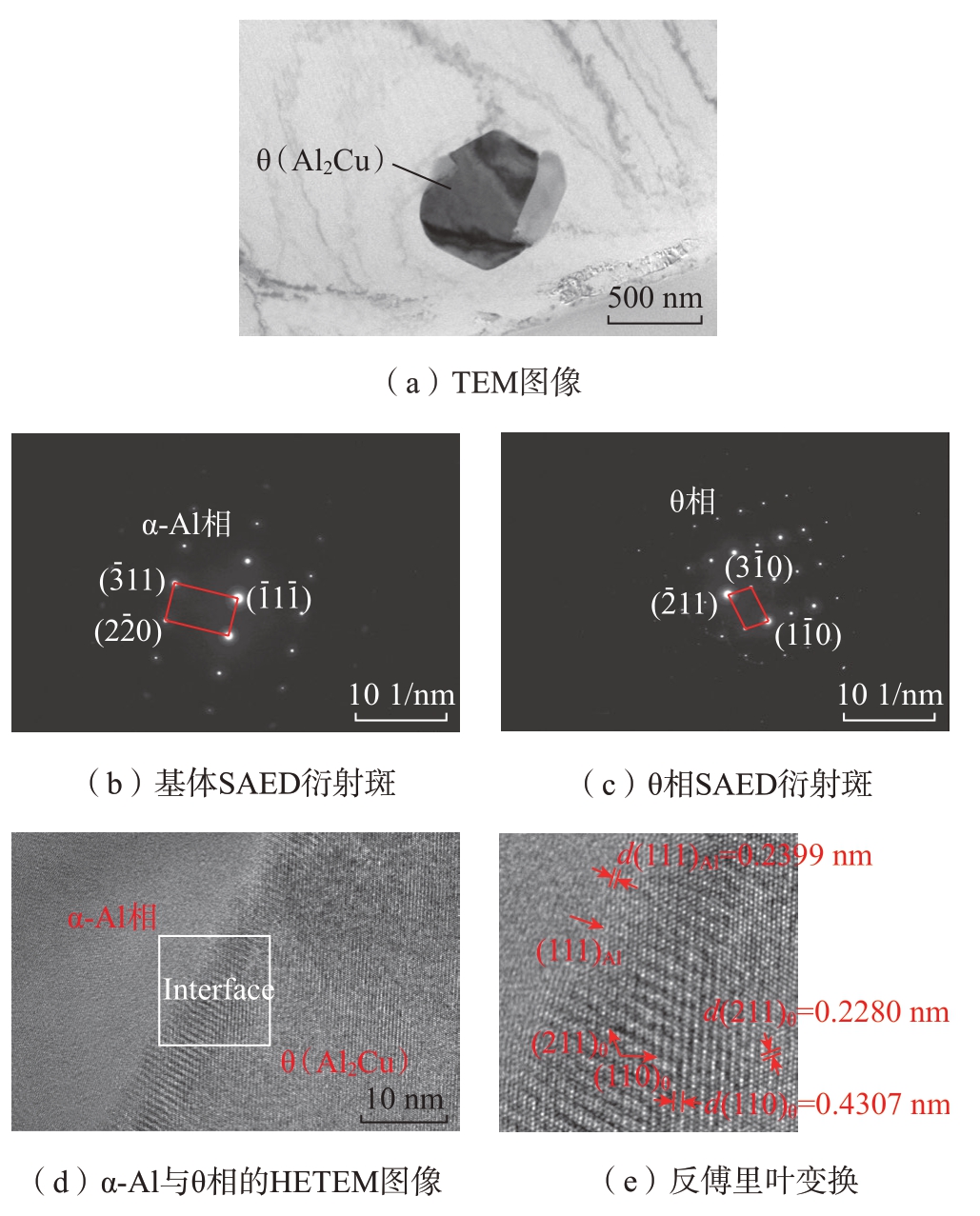

针对RZI内的物相组成进行TEM检测分析,如图9所示。经过比对衍射斑点,发现α-Al基体中的析出相成分主要为粗大的θ(Al2Cu)相,尺寸超过500 nm,同时受析出相间距及数量的影响,无明显的沉淀强化作用[31](图9(a)~(c))。图9(d)为α-Al基体与θ相的交界处,可知二者间界面为非共格界面。经过标定,(111)Al的晶面间距为0.2399 nm,而(211)θ与(110)θ的晶面间距分别为0.2280 nm和0.4307 nm。由于沉积过程中其他非稳态相的最大固溶线温度仅为753 K,因此受重熔作用后,原有的析出相发生粗化生长,形成粗大的平衡态θ相,数量密度也有所降低。

图9 RZI内TEM分析

Fig.9 TEM analysis in RZI

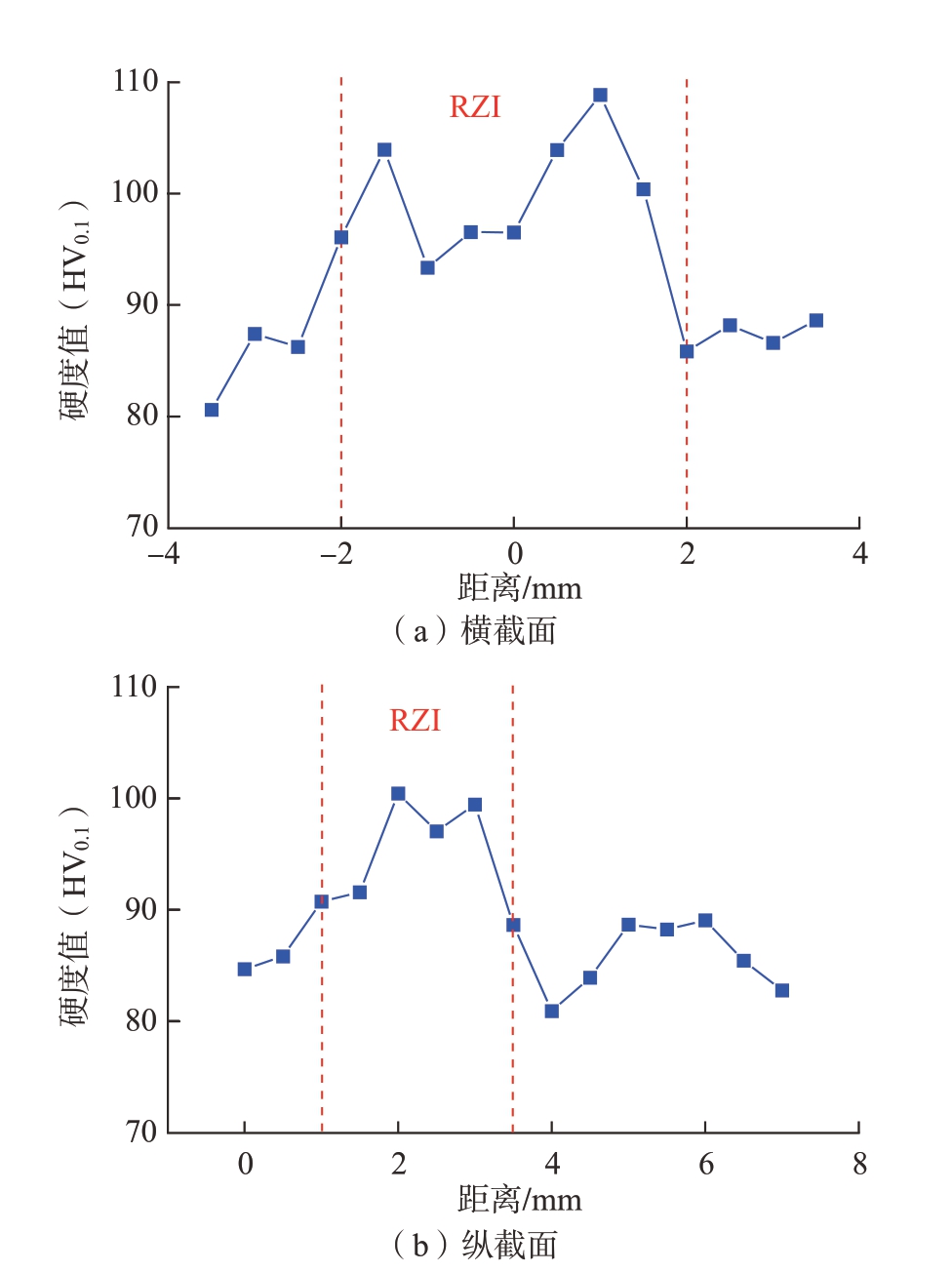

2.3 显微硬度

沿扫描方向对成形试样顶层的显微硬度分布进行检测,结果如图10所示。由于HAZ的宽度相比RZI过小 (<0.5 mm),因此本文中不考虑HAZ内的硬度变化。纵、横截面RZI内的平均显微硬度分别为 (98.4±6.4)HV0.1和(94.6±4.5) HV0.1,相比于两侧未重熔区 (平均显微硬度分别为 (86.3±2.7)HV0.1和 (85.5±2.6)HV0.1)分别提高约14.0%和10.6%。分析认为,RZI内显微硬度的提升主要与该区域内晶粒的细化及元素偏析的缓解有关。一方面,在节点重熔作用下,晶粒尺寸减小,晶界数量增加,从而有效阻碍了位错的运动,使得材料的硬度和强度提高[32]。另一方面,该区域内Cu元素分布较为均匀,因此能够有更多的Cu原子与Al原子发生置换并导致晶格畸变,固溶强化效应增强[33],显微硬度有所提高。

图10 显微硬度分布

Fig.10 Distribution of microhardness

3 结论

(1)建立了激光–电弧复合增材制造T型结构数值模型,对顶层交叉节点处所观察到的弧形条纹区域内的温度分布及熔池流动进行了分析。熔池熔深和熔宽分别为1.2 mm和1.8 mm,与实际尺寸偏差为9.1%。熔池边界处观察到较为密集的等温线分布,由Marangoni力和气体剪切力所主导的熔池流动导致熔池表面流速较大,最高可达0.16 m/s。

(2)依据弧形条纹区域内的晶粒形态差异,分为顶层节点重熔区(RZI)和顶层热影响区(HAZ)。RZI内主要为细小的树枝晶,且靠近熔池中心逐渐向等轴晶转变,颗粒相在晶粒内呈弥散分布。平均晶粒尺寸为15.92 μm,相比于HAZ降低了约20.8%,且没有明显的织构取向。RZI晶粒内部Cu元素分布较为均匀,析出相成分主要为与基体呈非共格界面的大尺寸θ(Al2Cu)相。

(3)纵、横截面RZI内的平均显微硬度分别为(98.4±6.4)HV0.1和(94.6±4.5)HV0.1,相比于未重熔区,显微硬度的提升主要与重熔作用后晶粒的细化及Cu元素均匀分布所致的固溶强化有关。

[1] LIM K H, WEI H, GUAN Z D.Buckling analysis of advanced grid stiffened composite cylinders[J].Advanced Materials Research, 2014,875–877: 755–762.

[2] 杨红娜, 黄航, 沃西源, 等.桁架结构卫星接头的研究进展[J].航天返回与遥感, 2003, 24(2): 58–60.YANG Hongna, HUANG Hang, WO Xiyuan, et al.Investigation and development of joints of truss-structure satellite[J].Spacecraft Recovery &Remote Sensing, 2003, 24(2): 58–60.

[3] WYART E, COULON D, PARDOEN T, et al.Application of the substructured finite element/extended finite element method (S-FE/XFE)to the analysis of cracks in aircraft thin walled structures[J].Engineering Fracture Mechanics, 2009, 76(1): 44–58.

[4] KRUTH J P.Material incress manufacturing by rapid prototyping techniques[J].CIRP Annals, 1991, 40(2): 603–614.

[5] 刘景博, 刘世锋, 杨鑫, 等.金属增材制造技术轻量化应用研究进展[J].中国材料进展, 2020, 39(2): 163–168.LIU Jingbo, LIU Shifeng, YANG Xin, et al.Progress in lightweight application research of additive manufacturing technology[J].Materials China, 2020, 39(2): 163–168.

[6] LIU C C, HE J S.Numerical analysis of fluid transport phenomena and spiking defect formation during vacuum electron beam welding of 2219 aluminium alloy plate[J].Vacuum, 2016, 132: 70–81.

[7] WANG G Q, ZHAO Y H, HAO Y F.Friction stir welding of high-strength aerospace aluminum alloy and application in rocket tank manufacturing[J].Journal of Materials Science & Technology, 2018, 34(1):73–91.

[8] MEHNEN J, DING J L, LOCKETT H, et al.Design study for wire and arc additive manufacture[J].International Journal of Product Development, 2014, 19(1/2/3): 2–20.

[9] MCANDREW A R, ALVAREZ ROSALES M, COLEGROVE P A, et al.Interpass rolling of Ti–6Al–4V wire + arc additively manufactured features for microstructural refinement[J].Additive Manufacturing, 2018, 21:340–349.

[10] MA G C, ZHAO G, LI Z H, et al.Optimization strategies for robotic additive and subtractive manufacturing of large and high thinwalled aluminum structures[J].The International Journal of Advanced Manufacturing Technology, 2019, 101(5–8): 1275–1292.

[11] LI R S, ZHANG H O, DAI F S, et al.End lateral extension path strategy for intersection in wire and arc additive manufactured 2319 aluminum alloy[J].Rapid Prototyping Journal, 2019, 26(2): 360–369.

[12] 张天飞.船用铝合金电弧增材制造的微观组织和力学性能研究[D].大连: 大连理工大学, 2021.ZHANG Tianfei.Research on microstructure and mechanical properties of marine aluminum alloy arc additive manufacturing[D].Dalian: Dalian University of Technology, 2021.

[13] SONG G H, LEE C M, KIM D H.Investigation of path planning to reduce height errors of intersection parts in wire-arc additive manufacturing[J].Materials, 2021, 14(21): 6477.

[14] CASALINO G, MORTELLO M, LEO P, et al.Study on arc and laser powers in the hybrid welding of AA5754 Al–alloy[J].Materials &Design, 2014, 61: 191–198.

[15] LIU M R, MA G Y, LIU D H, et al.Microstructure and mechanical properties of aluminum alloy prepared by laser–arc hybrid additive manufacturing[J].Journal of Laser Applications, 2020, 32(2):022052.

[16] MIAO Q Y, WU D J, CHAI D S, et al.Comparative study of microstructure evaluation and mechanical properties of 4043 aluminum alloy fabricated by wire-based additive manufacturing[J].Materials & Design,2020, 186: 108205.

[17] WU D J, LIU D H, NIU F Y, et al.Al–Cu alloy fabricated by novel laser–tungsten inert gas hybrid additive manufacturing[J].Additive Manufacturing, 2020, 32: 100954.

[18] 张兆栋, 曾庆文, 刘黎明, 等.铝合金激光诱导MIG电弧增材制造成形尺寸规律[J].焊接学报, 2019, 40(8): 7–12, 161.ZHANG Zhaodong, ZENG Qingwen, LIU Liming, et al.Forming regularity of aluminum alloy formed by laser induced MIG arc additive manufacturing[J].Transactions of the China Welding Institution, 2019, 40(8):7–12, 161.

[19] HE Q Y, XIA H X, LIU J H, et al.Modeling and numerical studies of selective laser melting: Multiphase flow, solidification and heat transfer[J].Materials & Design, 2020, 196: 109115.

[20] LIANG G L, ZHOU G, YUAN S Q.Study on hybrid heat source overlap welding of magnesium alloy AZ31B[J].Materials Science and Engineering: A, 2009, 499(1–2): 93–96.

[21] GOLDAK J, CHAKRAVARTI A, BIBBY M.A new finite element model for welding heat sources[J].Metallurgical Transactions B,1984, 15(2): 299–305.

[22] BAI J Y, FAN C L, LIN S B, et al.Effects of thermal cycles on microstructure evolution of 2219–Al during GTA-additive manufacturing[J].The International Journal of Advanced Manufacturing Technology, 2016,87(9–12): 2615–2623.

[23] 吴东江, 柴东升, 程波, 等.脉冲激光填丝焊接薄板熔池流动行为分析[J].中国科学: 物理学 力学 天文学, 2020, 50(3): 87–98.WU Dongjiang, CHAI Dongsheng, CHENG Bo, et al.Flow characteristics of the molten pool in pulsed laser welding of thin sheet with filler wire[J].Scientia Sinica (Physica, Mechanica & Astronomica), 2020,50(3): 87–98.

[24] 赵文勇, 曹熙勇, 杜心伟, 等.CMT电弧增材制造过程传热传质数值模拟[J].机械工程学报, 2022, 58(1): 267–276.ZHAO Wenyong, CAO Xiyong, DU Xinwei, et al.Numerical simulation of heat and mass transfer in CMT-based additive manufacturing[J].Journal of Mechanical Engineering, 2022, 58(1): 267–276.

[25] 陆善平, 董文超, 李殿中, 等.电弧特性及其对熔池形貌影响的数值模拟[J].物理学报, 2009, 58(S1): 94–103.LU Shanping, DONG Wenchao, LI Dianzhong, et al.Numerical simulation of arc properties and their effects on the weld shape[J].Acta Physica Sinica, 2009, 58(S1): 94–103.

[26] FAN Z Q, ZHAO Y T, TAN Q Y, et al.Nanostructured Al2O3–YAG–ZrO2 ternary eutectic components prepared by laser engineered net shaping[J].Acta Materialia, 2019, 170: 24–37.

[27] JIN P, LIU Y B, SUN Q J.Evolution of crystallographic orientation, columnar to equiaxed transformation and mechanical properties realized by adding TiCps in wire and arc additive manufacturing 2219 aluminum alloy[J].Additive Manufacturing, 2021, 39: 101878.

[28] ZHOU Y H, LIN X, KANG N, et al.Influence of travel speed on microstructure and mechanical properties of wire + arc additively manufactured 2219 aluminum alloy[J].Journal of Materials Science &Technology, 2020, 37: 143–153.

[29] THIJS L, KEMPEN K, KRUTH J P, et al.Fine-structured aluminium products with controllable texture by selective laser melting of pre-alloyed AlSi10Mg Powder[J].Acta Materialia, 2013, 61(5): 1809–1819.

[30] 付俊伟, 崔凯, 王江春.Al–Cu系耐热铝合金的研究进展[J].中国有色金属学报, 2021, 31(7): 1827–1841.FU Junwei, CUI Kai, WANG Jiangchun.Recent development in Al–Cu series heat-resistant aluminum alloys[J].The Chinese Journal of Nonferrous Metals, 2021, 31(7): 1827–1841.

[31] GU J L, DING J L, WILLIAMS S W, et al.The strengthening effect of inter-layer cold working and post-deposition heat treatment on the additively manufactured Al–6.3Cu alloy[J].Materials Science and Engineering: A, 2016, 651: 18–26.

[32] DI X J, XIE H J, CHEN C X, et al.Microstructural evolution and softening behavior of simulated heat-affected zone in 2219 aluminum alloy[J].Acta Metallurgica Sinica (English Letters), 2017, 30(12): 1177–1184.

[33] TELLKAMP V L, LAVERNIA E J, MELMED A.Mechanical behavior and microstructure of a thermally stable bulk nanostructured Al alloy[J].Metallurgical and Materials Transactions A, 2001, 32(9):2335–2343.