喷丸强化作为一种表层改性技术,可减少零件在机加工后产生的表面缺陷,改善局部应力集中的问题,还能在材料表面形成残余压应力场,有效抑制裂纹的萌生和发展,从而提高零件的疲劳强度。近年来,喷丸强化技术发展迅速,在传统机械喷丸基础上发展出多种喷丸技术,目前研究较多的有激光喷丸、超声喷丸和空化水喷丸等。机械喷丸技术发展较早,其原理是用硬质材料制成的弹丸高速撞击靶材表面,使靶材表面在弹丸冲击作用下发生变形,喷丸结束后弹性变形区恢复到卸载状态,塑性变形区则保持部分永久变形,同时在材料表面形成残余压应力层。其中,弹丸一般为钢、陶瓷和玻璃等材质,直径一般为毫米级。受弹丸尺寸限制,机械喷丸在强化材料表面的同时不可避免地增加材料的表面粗糙度,对于尺寸较小但应力集中的复杂结构,机械喷丸时会出现未喷到的“死角”[1–3]。

与机械喷丸不同,空化水喷丸(Water cavitation peening,WCP)是利用空泡溃灭过程中产生的高压冲击波作用于金属材料表面,使材料表层发生塑性变形并产生残余压应力的原理进行表面强化,达到提高材料的表面强度和疲劳性能的一种新型表面改性技术[4]。空化水喷丸具有许多传统机械喷丸不具备的优势,例如空化水喷丸技术能产生的气泡直径最大不过几百微米,远小于机械喷丸的弹丸直径,非常适合强化机械喷丸处理不到的狭窄尖角和深凹槽等结构;空泡溃灭过程产生的冲击波强度远小于传统的弹丸冲击强度,在强化金属的同时对粗糙度提高较小,保证了较好的表面完整性;产生空化现象的介质一般为水,安全无污染,可回收循环利用。近年来,空化水喷丸的研究得到国内外众多学者的重视,有望在表面强化领域形成一种新的喷丸强化工艺。

1 空化水喷丸技术的发展历程

空化水喷丸技术的研究最早可追溯到空化现象的发现。空化现象是指当液体局部压强降低至其饱和气压以下时,液体对气体的溶解度下降,溶于液体中的气泡迅速膨胀、收缩、溃灭,并形成空化气泡群,当气泡运动至高压区域时发生溃灭,并在溃灭瞬间释放出高温高压的现象,其本质是相变[4–5]。早在19世纪末,研究者就在轮船螺旋桨叶片上首次观察到由空化造成的空蚀现象,从此空化逐渐进入研究人员的视野,并于1897年由Parsons和Barnaby正式提了出“空化”的概念[6]。空化现象在水力机械中是一种有害现象,但由于其空泡溃灭过程中产生的高温高压和巨大能量具有很大的潜在利用价值,经过一个多世纪的发展,空泡溃灭释放巨大能量的现象已经被研究人员利用在诸多领域中。

20世纪80年代末,Zafred[7]首先提出了利用高压水射流进行金属表面强化的理论,由此开始了利用高压水射流喷丸对金属表面进行改性的研究。空化水喷丸技术发展初期,其主要研究目的是减缓不锈钢的应力腐蚀开裂的问题,研究成果被成功运用于核电站。2000年日本东北大学的Soyama等[8–9]提出空化水射流喷丸强化 (Cavitation shotless peening,CSP)的概念,并利用空化水喷丸技术显著提高了合金的疲劳强度。而后众多学者对不同金属空化水喷丸后疲劳性能的变化进行了研究。近20年空化水喷丸的研究方向较多,主要集中在喷丸时间、靶距、入射压力和喷嘴直径等喷丸参数对喷丸效果的影响,空化水喷丸作用机理的理论分析、试验研究和仿真模拟等。除水射流空化喷丸外,目前研究较多的还有超声空化喷丸和激光空化喷丸。

1.1 水射流空化喷丸的原理和设备

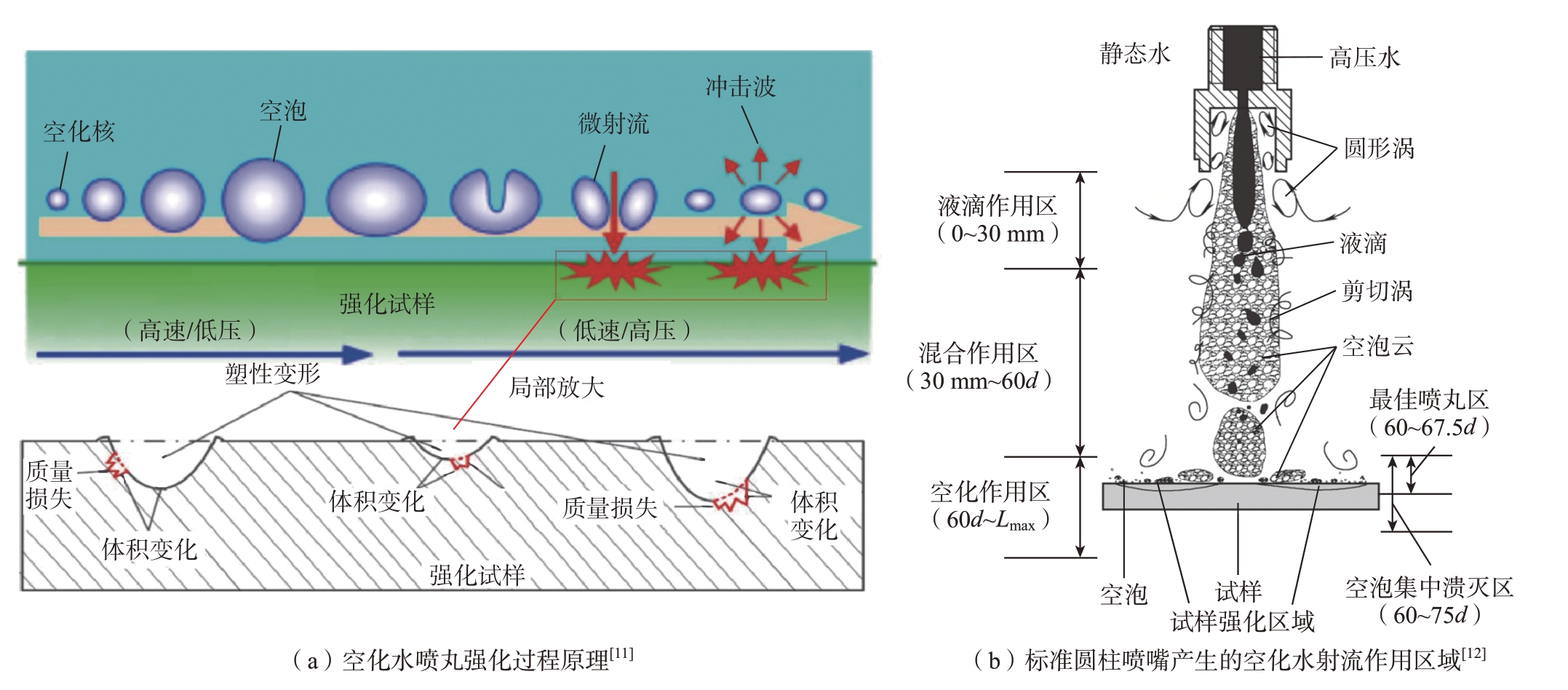

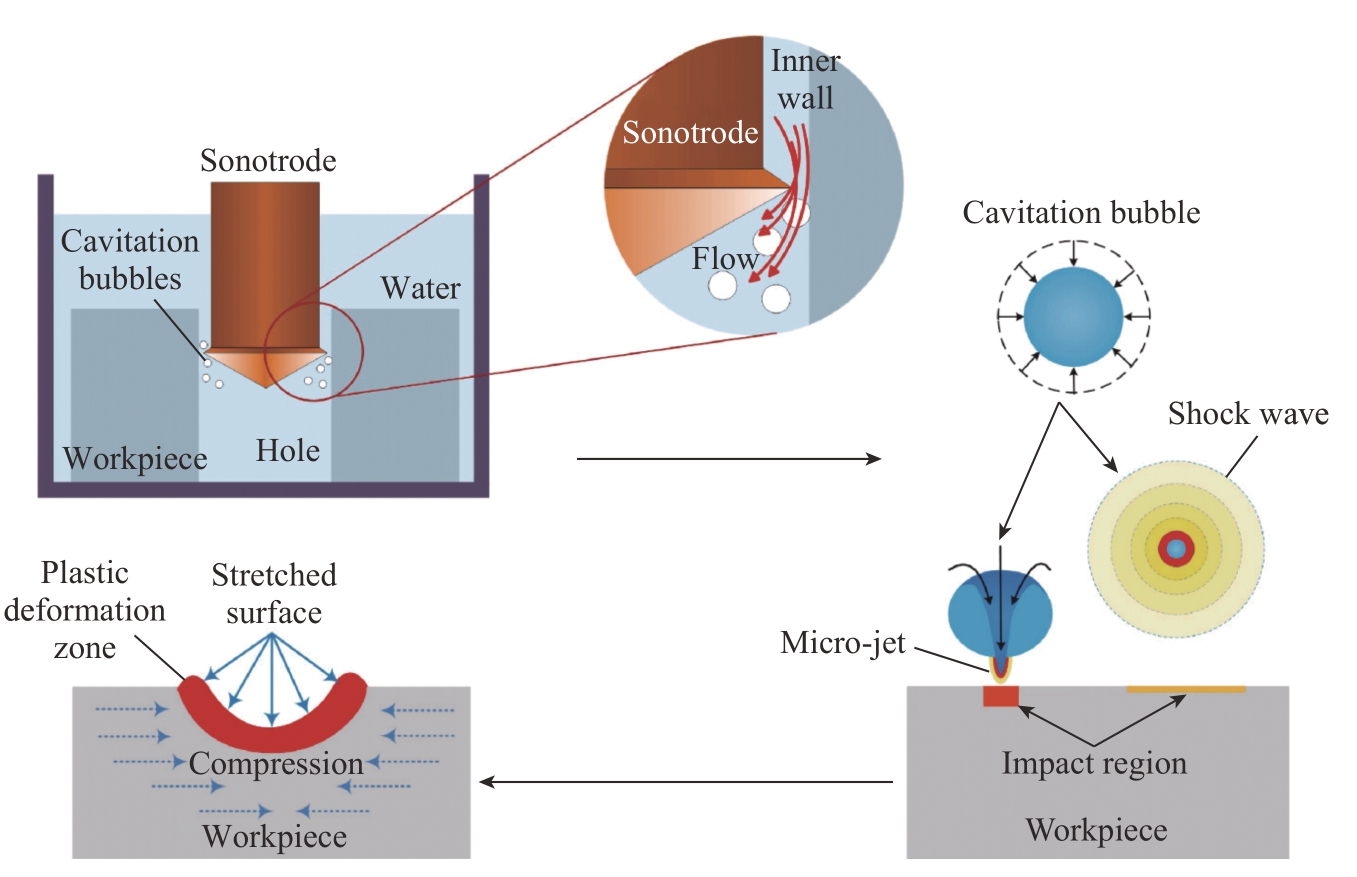

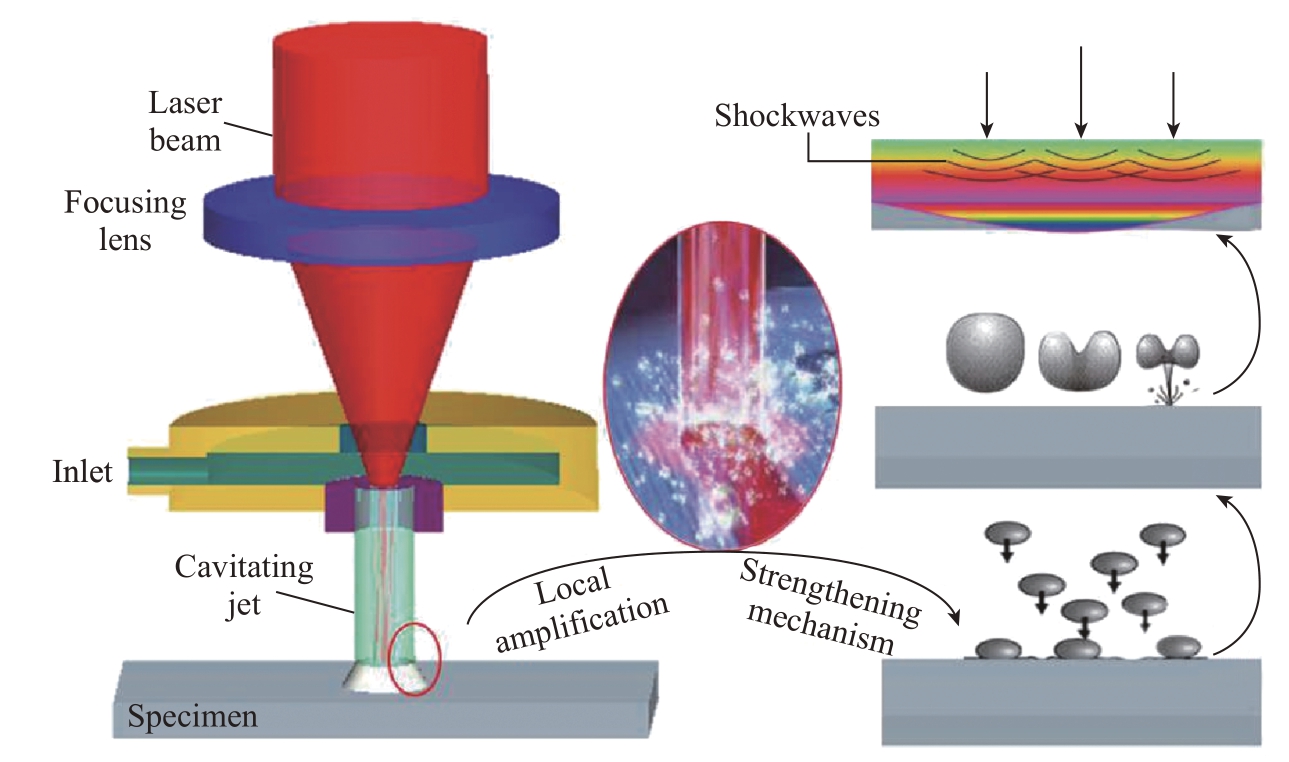

水射流空化喷丸 (Water-jet cavitation peening,WJCP),其基本原理是在入射压力驱动下,水流在经过空化喷嘴后形成带有空泡的高速射流,并与外流场静止水体发生剧烈的剪切作用,使流场内的局部区域失稳,并形成低压漩涡结构,当其中的压力低于液体饱和蒸汽压时,大量被吸入漩涡结构中的空化核在经过初生和发育后成为气泡,气泡随高速射流向下游运动形成空泡云,当空泡云周围的压力恢复时,其中的空泡群将发生集中溃灭,并以极高的速度冲击试样表面,改变金属材料的表面性能[10],水射流空化喷丸过程如图1所示[11–12]。

图1 水射流空化喷丸过程

Fig.1 Water-jet cavitation peening process

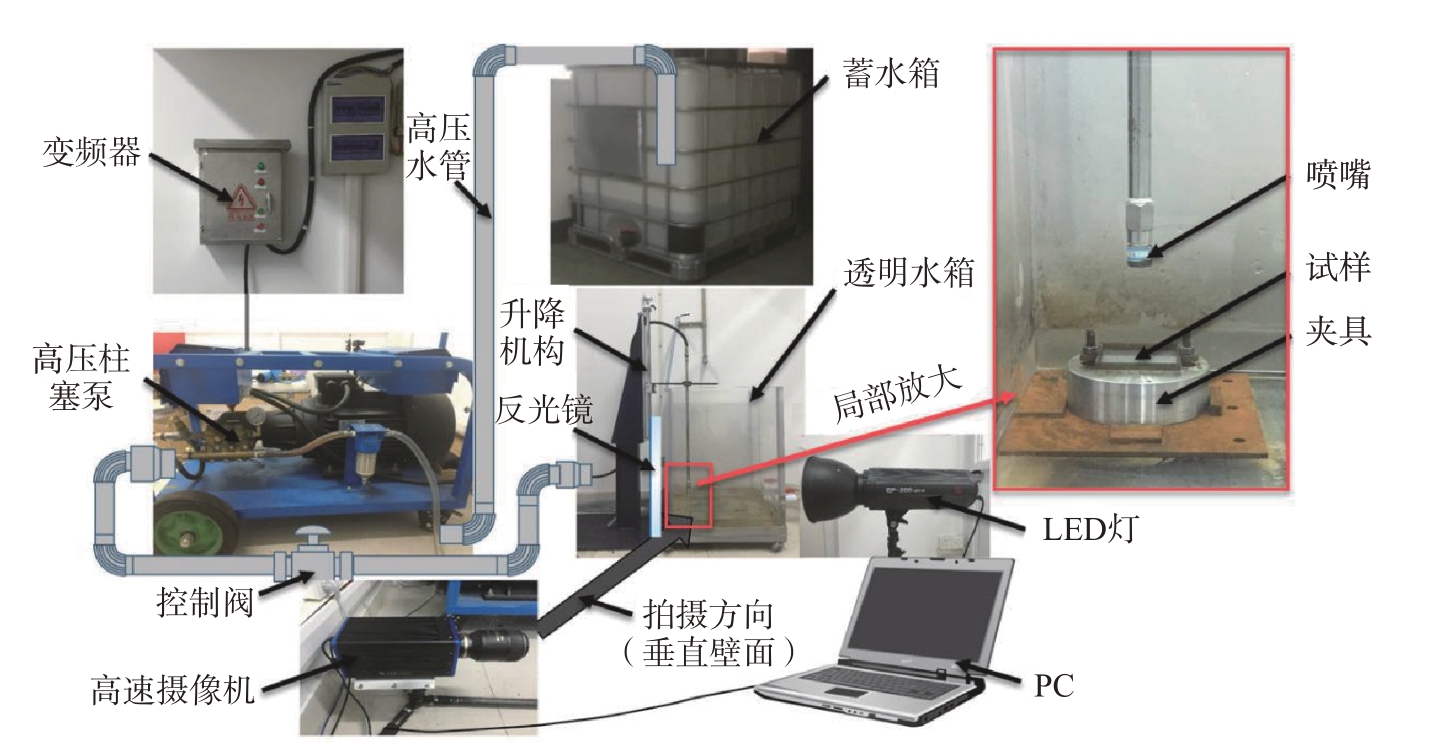

WJCP设备可以划分为4个系统:压力系统、控制系统、执行系统和辅助系统,其连接方式如图2所示[11]。柱塞泵与射流喷嘴之间由高压软管连接,为了防止过压危险,高压管路中设置泄压阀和压力表,高压柱塞泵将蓄水箱中的水加压后通过喷嘴喷出,与透明水箱中的水相互作用产生空化现象,空泡溃灭产生的冲击波作用于试样表面,从而对试样进行强化。

图2 空化水喷丸设备[11]

Fig.2 Water-jet cavitation peening experimental setup[11]

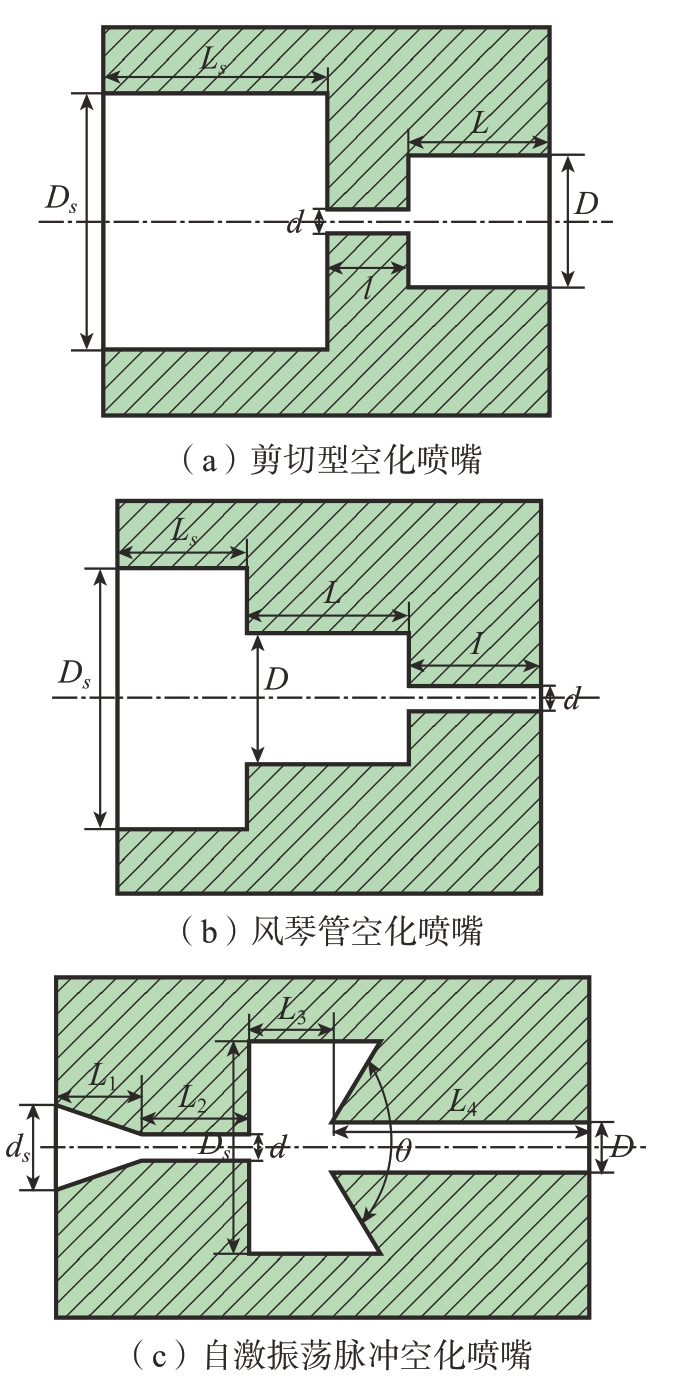

除此之外,空化喷嘴是产生空化现象的重要部件。空化喷嘴的结构和尺寸对空化效果有很大的影响,目前使用效果较好的有剪切型和自激振荡脉冲型喷嘴,其结构如图3所示[13](其中D/d表示喷嘴通道直径;L/I表示通道长度,mm;θ表示小于180°的夹角度数) 。剪切型空化喷嘴是利用高速和低速流体形成的剪切层产生空化现象,应用范围最广。振荡型空化喷嘴主要分为风琴管空化喷嘴和自激振荡脉冲空化喷嘴,其原理是通过选择合适的喷嘴尺寸使高压水射流产生的驻波频率与谐振腔的固有频率一致,利用共振产生空化现象[13]。选择合适的喷嘴类型有利于提高空化作用的效果。

图3 3种常见空化喷嘴[13]

Fig.3 Three common cavitation nozzles[13]

1.2 水射流空化喷丸的试验研究

试验研究是获得结论的重要方法。在对喷丸参数的研究方面,众多学者研究了喷丸时间、入射压力、靶距以及喷嘴结构尺寸等参数对WJCP的影响。孟宪伟等[14]研究了不同喷丸时间对20Cr表面组织和硬度的影响,发现喷丸的时间对表面显微硬度有显著影响,且作用时间过长会出现材料表面显微组织剥落的现象。阚晓阳等[15]对工业纯钛的表面进行强化处理,分析了纯钛不同喷丸时间处理后的表面状态,并按照分析结果将喷丸作用区分为一次射流区和混合射流区。侯帅豪等[16]在15 MPa、20 MPa和25 MPa 3种工作压力下对6061铝合金进行喷丸试验,与未处理表面相比,WJCP处理对材料表面耐磨性及硬度的强化效果非常显著。除此之外,康学勤等[17–18]还研究了入射压力和时间对45#钢和黄铜表面性能的影响,发现WJCP处理后能更好地提升表面质量。Yang等[19]通过改变冲击时间、冲击距离和喷嘴形式,研究了不同参数条件下Al6061和304不锈钢合金的显微硬度、残余应力和晶胞组织等力学行为的变化,结果表明,选择适当的参数能够提高Al6061和304不锈钢的表面硬度并诱发一定深度的残余压应力。

在对喷嘴的研究中得出,空化作用的强度受喷嘴尺寸和形状的影响很大。Ijiri等[20–21]开发出一种补充喷嘴,可以用于增加空化过程中气泡的数量,还开发了一种可移动式的喷嘴,通过移动喷嘴来增加改性面积。Vidvans等[22]研究了优化后的风琴管喷嘴几何结构对铝合金7075–T651喷丸性能的影响,发现优化后的喷嘴诱导残余压应力的能力增强,能够在材料表层产生更厚的残余压应力层。Ju等[23]采用了一种能添加空气的喷嘴,试验发现,使用这种喷嘴后喷丸饱和时间缩短,表面残余压应力增加约30%~40%。除此之外,Marcon等[24]还比较了尺寸增大但直径比相同的共流喷嘴的喷丸效果,结果表明随着喷嘴尺寸的增大,空化强度显著增加。

在对WJCP处理后晶体组织变化的研究方面,蔡世刚[25]和Hutli[26]等对具有密排六方结构的纯钛和具有面心立方结构的316不锈钢进行WJCP处理,得出具有密排六方结构的纯钛经过水喷丸处理后,试样表面强化层有大量的变形孪晶和次生孪晶,表面粗糙度增加较小;而具有面心立方结构的316不锈钢通过控制喷射参数可以使其表面粗糙度在短时间内有较大程度的增加的结论。曾元松等[27]对7075–T651铝合金进行WJCP强化后发现铝合金的晶体取向发生了改变,晶粒明显细化,为原始组织晶体粒度的66.7%。Sekyi-Ansah等[28]也得出空化区塑性变形使8090铝锂合金晶粒细化了31.31%左右。He等[29]研究了TC4钛合金WJCP处理后的晶粒尺寸变化,发现钛合金表面晶粒逐渐细化,并能提高材料的耐磨性和疲劳性能。

在对WJCP处理后残余压应力和疲劳强度改变的研究方面,Han等[30]通过WJCP技术改善了不锈钢小孔表面残余压应力的分布状态。还有学者通过WJCP技术分别在SCR420H钢螺旋齿轮、齿轮轴和高速钢成形刀具根部的表面引入了残余压应力[31–33],试验结果表明,WJCP处理后这几种零件的疲劳寿命均有不同程度的提高。Han等[34]研究了WJCP处理对SAE 1070弹簧钢组织的影响,并通过X射线衍射试验发现强化后会在弹簧钢近表面形成一个稳定的残余压应力层。WJCP能够在金属材料表面引入残余压应力,延缓甚至抑制裂纹的萌生和发展。在对S45C钢单刃缺口平板进行拉伸–拉伸疲劳试验后,发现WJCP延缓了疲劳裂纹的萌生,降低了疲劳裂纹的扩展速率[35]。Soyama等[36]对硬铝板进行了机械喷丸和WJCP处理,对处理后试样进行拉伸疲劳试验,发现空化喷丸能延长零件的疲劳寿命,可以使带倒角孔的结构疲劳寿命延长10倍以上。

日本东北大学的Soyama教授团队在空化水喷丸领域研究颇深,从2000年开始,其团队就对多种材料在WJCP处理后的疲劳强度变化进行了研究。2001年,他们对硅锰钢(JIS SUP7)进行了喷丸强化并对喷丸前后试样进行旋转弯曲疲劳试验,首次证明了使用空化喷丸技术可以提高零件的疲劳强度[37]。此后,他们分别对硬铝试样、铝合金AA5754板和不锈钢SUS316L进行了WJCP处理,并对处理后的试样进行弯曲疲劳试验,发现通过WJCP能够获得残余压应力,减缓疲劳裂纹的扩展速率,且WJCP处理后硬铝试样疲劳寿命提高了4.2倍,疲劳强度提高了51%[38–40],铝合金板疲劳寿命延长了3.6倍[41],不锈钢试样疲劳强度提高约28%[42]。此外,Odhiambo等[43]对碳化铬钼合金钢进行强化处理,其疲劳强度比未喷丸试件和机械喷丸试件分别提高了79 MPa和27 MPa。Soyama等[44]对铝合金试件处理后进行旋转弯曲疲劳试验,发现经WJCP处理的铝合金试样的疲劳强度比未经喷丸处理的试样提高了50%。其他学者也进行了相关的研究,Sun等[45]利用乳化液喷丸技术处理Q235A碳钢试件,经乳化液喷丸处理后的裂纹起裂寿命比纯水射流喷丸和未喷丸处理的试样分别提高了12.5%和20.2%。Takakuwa等[46]对316L奥氏体不锈钢进行了强化处理,研究了其对氢辅助疲劳裂纹扩展的抑制作用,与未处理相比,处理时间延长可使含氢试样的裂纹扩展速率降低75%。Takakuwa等[47]还采用WJCP和机械喷丸对边缘圆角和半径为0.5 mm的硬铝板进行了处理,然后进行单轴拉伸疲劳试验,发现空化喷丸使疲劳强度提高了18%。通过以上试验分析可以看出,WJCP可以不同程度地提高金属材料的疲劳强度,抑制裂纹的萌生和发展,延长工件的疲劳寿命。

除以上几个方面外,研究人员还对焊接结构进行了研究。Ju等[48]研究了喷丸时间对钛合金摩擦焊接头的强度和力学性能的影响,试验表明WJCP可诱发变形孪晶和高密度位错。Marcon等[49]通过调节同轴内外射流速度的大小,发现共流水空化喷丸存在两种不同的运行状态,即环形状态和中心状态。Qin等[50]在对SAE 1070弹簧钢钢板试件进行不同入射角度的WJCP处理后发现,WJCP的加工能力具有各向同性。

1.3 水射流空化喷丸的理论研究

空化现象发现以来,学者们对空化水射流在固体表面的强化机理及其影响因素进行了大量的研究,但是空化现象是一个既微观又复杂的动力学过程,虽然空化水喷丸技术已经运用于工业生产中,但对其完整机理的阐述还没有达成共识。近年来,部分学者也从不同的角度进行了理论研究。

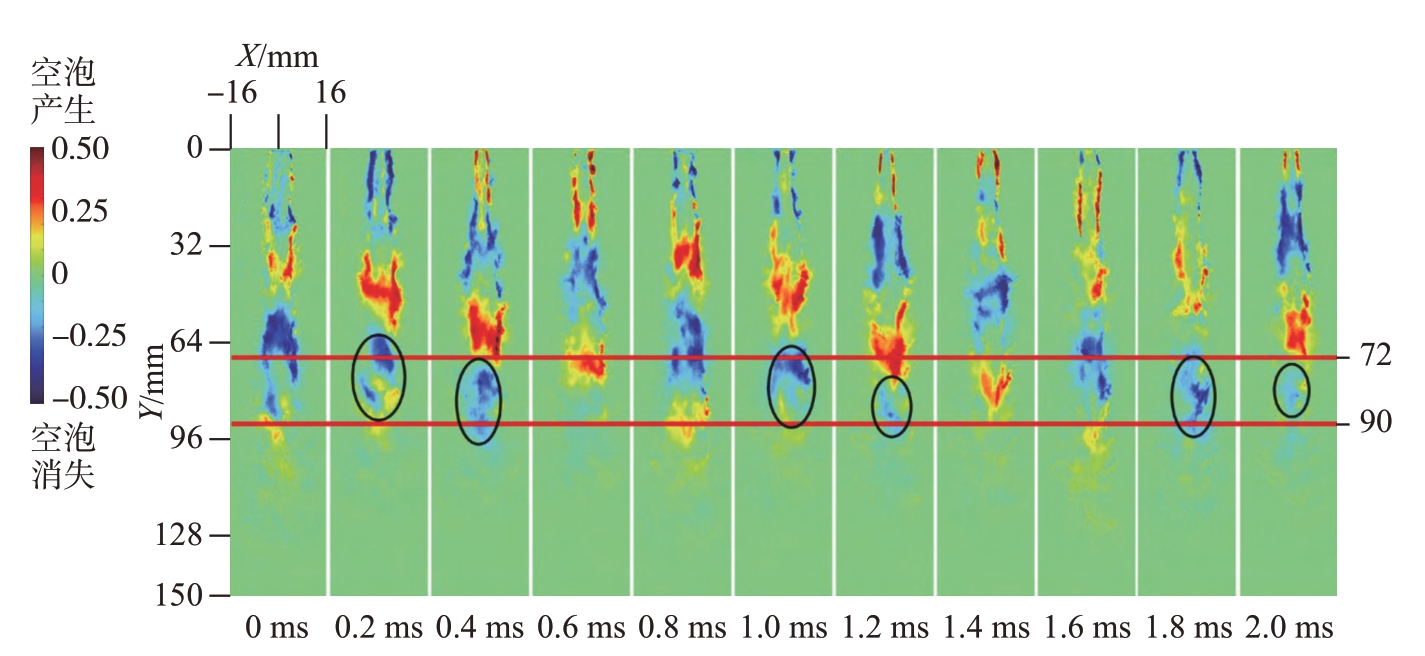

WJCP技术的基础是淹没空化水射流,如果直接研究空泡云的运动和溃灭过程将十分复杂,因此先以单个空泡为对象进行研究,对全面揭示空化效应的理论具有极其重要的意义。江苏大学的谭中锐[11–12]和Sekyi-Ansah[51]等基于理论分析,建立了淹没空化水射流中单个空泡的空泡动力学模型,研究了其运动特性,并对不同入射压力和喷嘴直径下的空化水射流进行数值模拟,结合高速摄像机试验研究了空泡云的动态演变过程,结果得出空泡云具有明显的初生–发展–脱落–溃灭的周期性,如图4所示[12]。Sonde等[52]提出了一种基于单个空化泡建模的方法,从理论和数值上研究了固体表面附近气泡的球形和非球形坍塌,通过与试验数据比较,发现单个气泡崩塌产生的残余应力大小与处理后材料内部的残余应力大小相匹配,并建立了空化射流的宏观模型,用该模型计算得到的残余压应力曲线与试验结果在最大残余压应力方面吻合较好。近年来,单个空泡的相关研究理论已逐渐发展成为空泡动力学学科,但对于完整空化水喷丸方面的空泡动力学理论仍然需要深入研究和完善。

图4 两个典型周期内的FDM射流图[12]

Fig.4 Image of cavitation clouds in two typical cycles[12]

1.4 水射流空化喷丸的数值模拟研究

数值模拟技术以其低成本、高效率的特点被广泛应用于各个领域。由于WJCP过程的复杂性,一些结果较难通过试验获取,而数值模拟技术则可以很好地解决这些问题。辽宁科技大学的韩冰教授及其团队进行了大量关于WJCP数值模拟方面的研究。团队利用ANSYS/FLUNET软件对WJCP过程进行模拟,提出了一种利用压敏纸测定WJCP中冲击压力场分布规律的方法[53],模拟了SAE 1070碳钢材料表面在WJCP处理后引起的残余应力场分布规律[54],并利用FUJIFILM压敏纸测定了沿空化射流方向上的冲击压力场和垂直于空化射流轴线截面上的冲击压力场分布[55–57],还对标准阿尔门试片经WJCP处理后的塑性变形行为进行了数值模拟[58],发现模拟结果对变形有较好的预测性。除此之外,杨春敏[59]利用ANSYS/FLUENT软件对角型喷嘴在不同进口压力下的流场进行了模拟,并通过试验对比实现了对WJCP诱导残余应力场分布规律的准确预测;Tan等[60]利用FLUENT软件对收缩喷嘴、角喷嘴和风琴管喷嘴的空化行为进行了模拟,并在2A12铝合金上进行了WJCP试验,发现在强化区域模拟效果较好。综合以上研究,对比试验和数值模拟分析结果得出,选择合适的参数和模型能使数值模拟结果与试验结果具有较好的一致性。

2 超声空化喷丸

2.1 超声空化喷丸的原理和设备

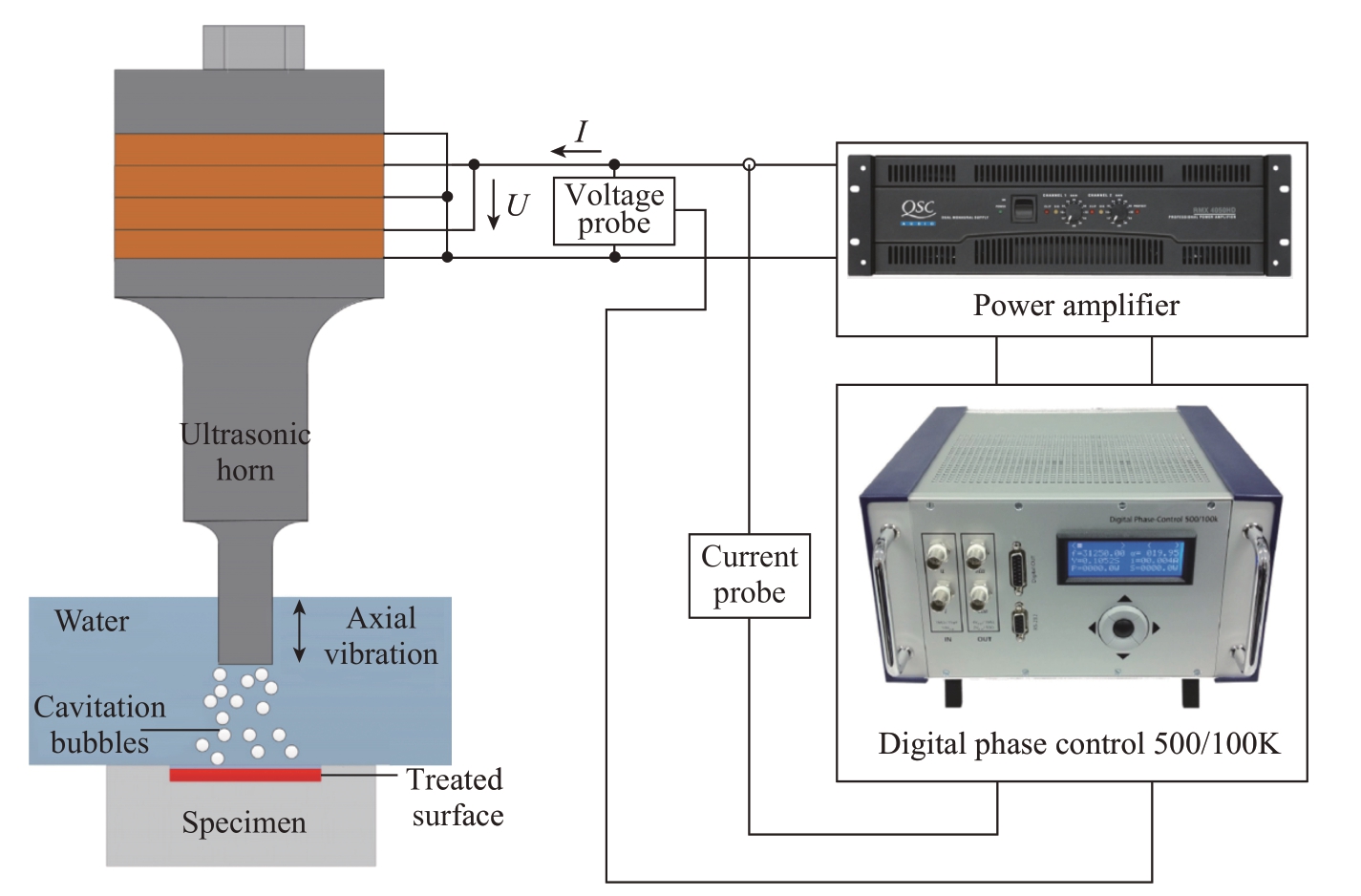

超声空化喷丸 (Ultrasonic cavitation peening,UCP)是一种利用超声振动诱导产生空化现象的新型喷丸表面改性技术。其原理是在超声波作用下,液体介质内部微小的气泡和泡核迅速形成、生长和溃灭,利用气泡破裂瞬间产生的局部高温高压冲击材料表面使其发生塑性变形,进行表面强化,提高材料的表面强度和疲劳性能[4,61]。UCP由超声波发生器产生超声频次 (一般>20 kHz)的电流信号,并将此信号传递给超声换能器,超声换能器再将超声波发生器传递来的高频电振荡信号转化成与自身相同频率的机械振动,并通过超声变幅杆放大振幅后传递给超声工具头尖端,由工具头发出的超声波在水中传播,在工件表面产生空化现象,其装置如图5所示[62]。

图5 超声空化喷丸试验装置[62]

Fig.5 Ultrasonic cavitation peening experimental setup[62]

2.2 超声空化喷丸的研究现状

近年来,UCP技术发展迅速,其研究内容也更为新颖。不同于WJCP技术,UCP技术利用超声诱导产生空化,特别是对于狭窄和复杂的结构,UCP能在零件表面引入残余压应力,改善零件的表面状态。其空化效果明显,最具潜力的研究领域是对于小尺寸结构的表面强化改性。

在对UCP动力学特性的研究方面,Cheng等[63]运用Keller–Miksis方程,建立气泡–气泡相互作用的超声场空化模型,研究了产生稳定空化的声压幅值条件;Ye等[64]改进了常用的均值气泡空化模型,将气泡按大小分组后,利用体积加权平均半径计算每组气泡的动力学特性,其预测结果更加精确;Bai等[65]采用塑性变形评价不同空化时间和振幅处理后试件的表面硬度和粗糙度变化规律,得出尖部振动幅度越大,孕育期越短,强化后显微硬度越高;Lim等[66]采用逆有限元法对凹坑表面形貌进行了反构造,对残余压缩应力场随喷丸时间的变化进行了较好模拟。

在对金属材料进行UCP处理的研究方面,Ye等[67]对AlCu4Mg1和Ti–6Al–4V进行了超声空蚀试验,研究了空化形成空蚀坑的损伤特性,发现空化可提高材料的表面硬度;Gao[68]和Janka[69]等还分别对不锈钢和镍基合金、不锈钢和铝合金进行UCP强化处理,测试了UCP处理后材料的显微硬度、表面粗糙度及表面形貌等的变化,发现在不显著增加表面粗糙度的情况下,材料的表面硬度均有明显的提高,可以看出UCP处理能对零件的表面质量有所改善。

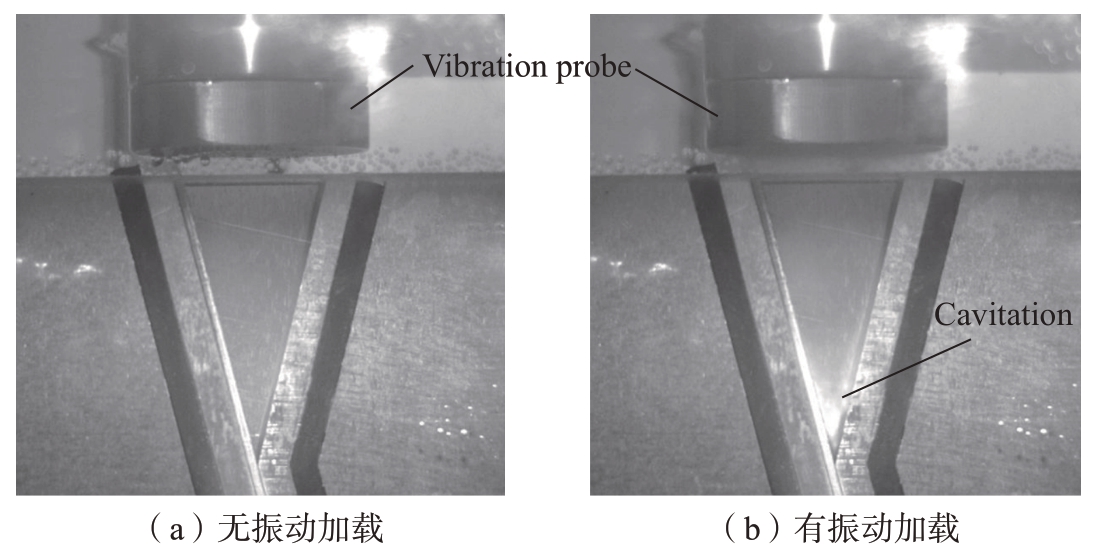

在利用UCP引入残余压应力的研究方面,Murugesan等[70]在裂纹尖端引入超声空化,发现超声空化可以在裂纹尖端产生残余压应力,从而延缓裂纹的扩展;Jung等[71]提出了利用20 kHz的超声波对反应堆压力容器窄喷嘴内表面和深缺口尖端进行强化的方法,如图6所示[72],对比有无超声波加载的尖角,可观察到引入超声波加载后尖角区域变亮,即产生了空化现象,研究发现,UCP可显著改善尖端表面的残余应力分布。

图6 缺口尖端空化[72]

Fig.6 Cavitation at notch tip[72]

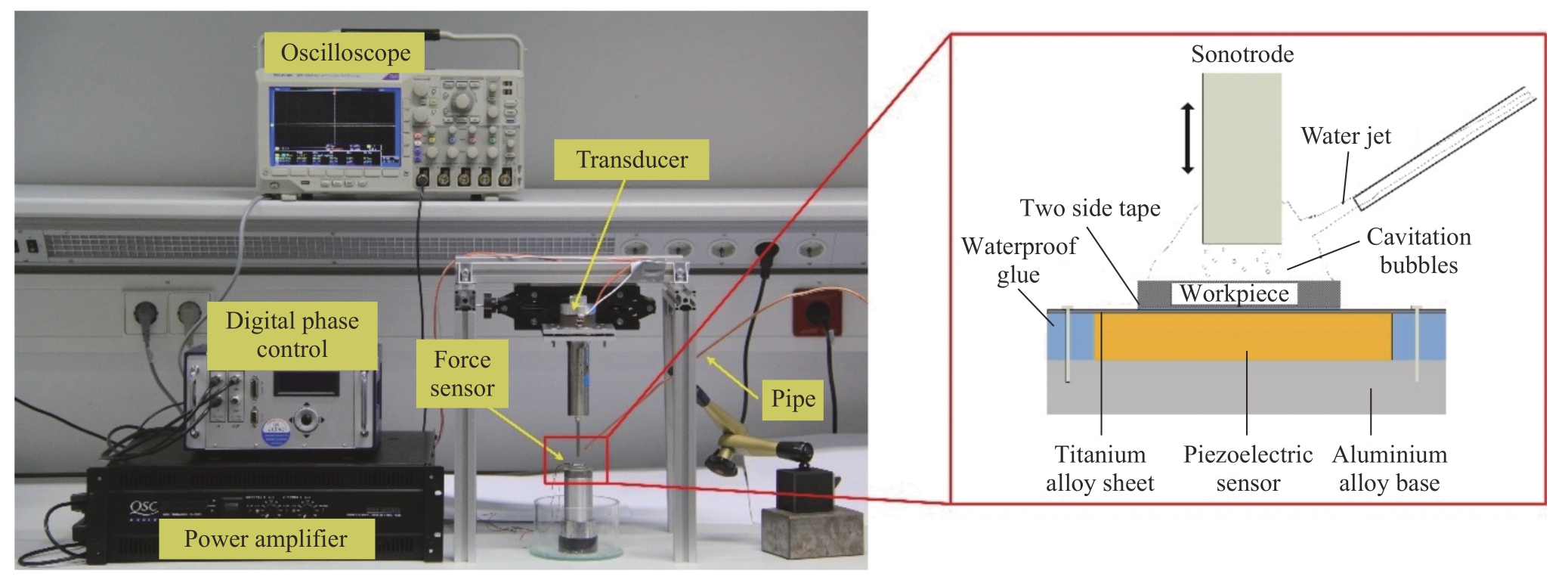

在对孔类零件内表面UCP强化的研究方面,Bai等[73]设计了一种特殊形状的新型声呐极,其作用过程如图7所示,声呐极的直径略小于孔的内径,使流体能通过声呐极和孔内表面之间的狭窄间隙进入,产生空化现象,对孔内表面进行强化;Sasaki等[74]设计了一种圆柱形凹面的超声冲击头,在用高速摄像机对空化现象进行观测后,发现有凹面比无凹面增加了空化气泡的产生,具有更高的冲击力。众所周知,UCP需要将试样浸泡在液体中才能产生空化现象,这就限制了该技术的广泛运用。为了推广这一技术,Bai等[62,75]提出了一种新型水射流辅助超声空化喷丸方法,如图8所示[76]。通过喷嘴将水溶液充满声呐极尖端和待处理试样表面之间的缝隙也可产生空化,通过研究发现缝隙的宽度会影响空化的效果,在声呐极尖端和试样表面之间存在一个最佳的间隙宽度,在这种距离下产生的空化效果最好。

图7 孔内表面超声空化喷丸的工作原理[73]

Fig.7 Working principles of ultrasonic cavitation peening for inner surfaces of holes[73]

图8 新型超声空化强化试验装置及局部示意图[76]

Fig.8 Experimental setup of novel ultrasonic cavitation peening and partial schematic illustration[76]

3 激光空化喷丸

3.1 激光空化喷丸的原理和设备

激光空化喷丸 (Laser cavitation peening,LCP)是一种利用激光诱导产生空化的表面强化技术。其基本原理是激光通过透镜照射液体,当激光能量超过液体击穿阈值时,激光击穿液体并在聚焦区产生高温高压的等离子体,等离子体会在极短时间内向四周散射并形成空泡,经过若干次收缩与膨胀后作用于材料表面,实现对材料表面的强化改性,其过程如图9所示[77–78]。

图9 激光空化强化材料表面原理示意图[77-78]

Fig.9 Schematic diagram of the strengthening material surface by laser cavitation[77-78]

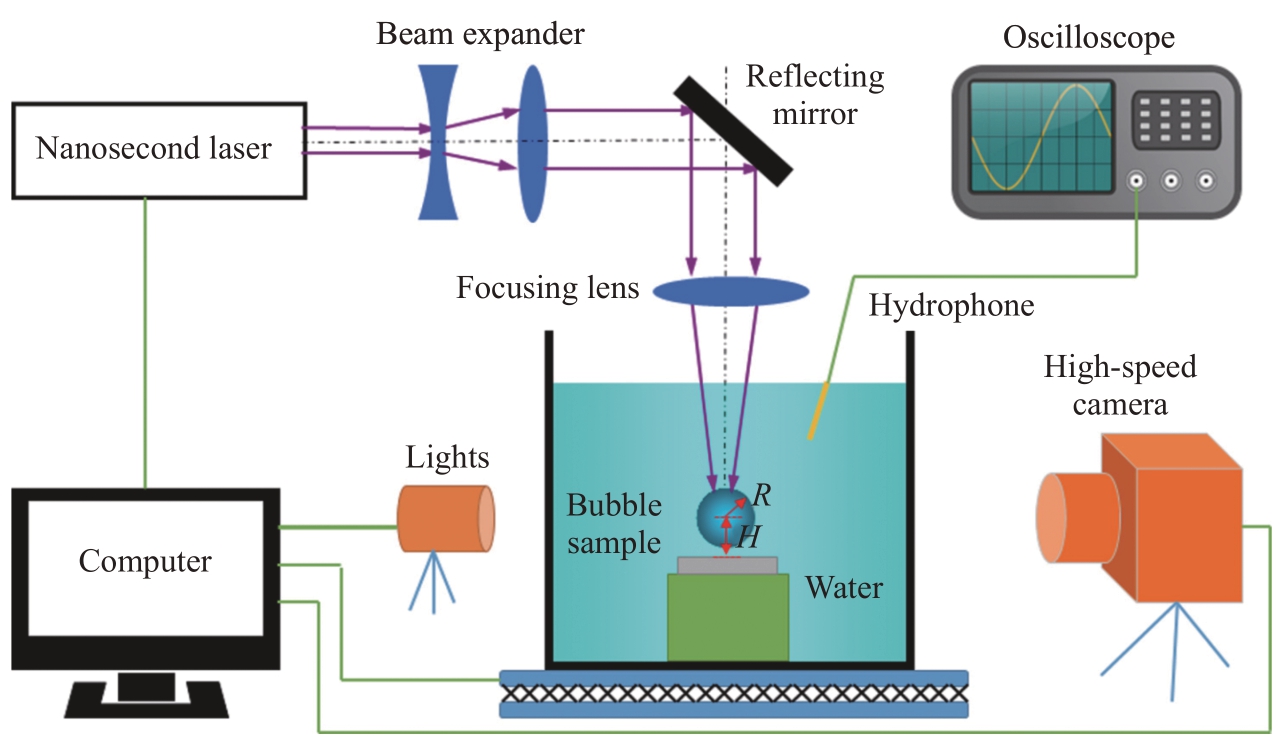

图10[79]是LCP的试验系统原理图。试验中通过计算机系统控制激光发生器发出激光,激光经过由一个凹透镜、两个凸透镜和一个反射透镜组成的透镜系统后射入水中,在样品表面上方聚焦产生空化现象,聚焦点的状态可以通过改变透镜的位置和更换不同焦距的透镜进行调节,从而在试样表面产生空化现象对材料进行强化。

图10 LCP试验系统原理图[79]

Fig.10 Schematic diagram of the LCP experiment system[79]

3.2 激光空化喷丸的研究现状

激光诱导空化由于具有良好的对称性和可操控性,逐渐成为近年的研究热点。LCP装置简单,产生空化现象不需要空化喷嘴和超声头,空化现象发生的位置可以通过调节透镜的聚焦点来改变,与WJCP和UCP相比,LCP对零件狭窄部位表面的强化具有更大的优势,但目前这方面研究较少。

在对LCP形成特性的研究方面,Sasoh等[80]将脉冲激光束聚焦在水中的不锈钢板上,利用高速相机研究了空化气泡的形成过程,研究发现气泡的动态行为与钢板的厚度密切相关;Yang[81]和Ren[82]等分别使用高速摄像机研究了固体边界附近的气泡动态特性,试验表明水射流是固体边界流场不对称导致气泡在固体边界产生的非球形坍缩现象。

在对金属材料强化处理的研究方面,Wang等[83]利用LCP强化420不锈钢后发现试样表面残余压应力达到400 MPa时表层晶粒发生细化;Gu等[84–85]对Q235钢进行LCP处理后,也发现材料的显微硬度提高,晶粒的位错密度增加并细化为等轴细晶,可在材料表层引入残余压应力强化材料,提高零件的使用寿命;Gu等[86]研究了镀铜层对HT200灰铸铁LCP处理的影响,发现有镀层时试样表面塑性变形更加均匀,表面粗糙度较未镀层时降低50%;Ren[79]和Zhang[87]等对铝合金LCP处理后的表面完整性变化进行了研究,试验表明铝合金表面发生硬化现象,残余压应力增加,从而提高了零件的疲劳寿命。

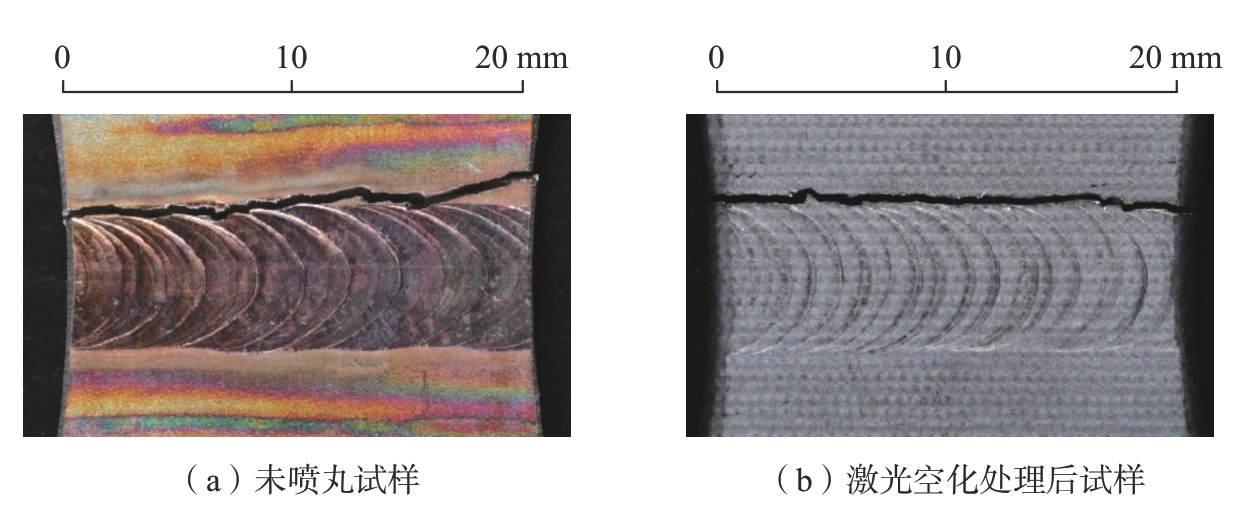

在对狭小部位LCP强化的研究方面,Soyama[88]对不锈钢焊缝进行LCP处理,如图11所示,试验发现试样在热影响区断裂,LCP处理后表面由于氧化而变黑,不锈钢焊缝的疲劳性能提高了53%,分析可能是由于在热影响区引入了残余压应力和减少了焊接缺陷;Luo等[89]对小孔附近激光诱导气泡动力学进行了研究,并提出了一种利用SiO2悬浮液进行小孔LCP处理以提高表面质量的新方法。

图11 焊接零件的断裂表面[88]

Fig.11 Fractured surface of welded part[88]

除了上述方面的研究,为了对亚毫米尺度的残余应力进行评估,Soyama等[90]提出了一种基于ω–振荡的二维X射线衍射测量残余应力的方法,并在不锈钢LCP处理中检验后发现其准确性较好;Požar等[91]还对平面、凸面和凹面进行了LCP处理,发现凹面会使冲击波重新聚焦,并在声焦点附近产生二次空化,这一现象的发现对研究内弯曲和圆锥形等凹陷表面的喷丸强化具有一定指导价值;Long等[92]还研究了样品的浸泡深度对LCP效果的影响,这有助于确定出一个最佳的LCP液体深度。对于激光空化喷丸的研究还有很大的发展空间,有待学者们继续探索。

4 结论

空化水喷丸作为表面改性领域中较为新颖的一种技术,与传统机械喷丸技术相比,具有独特的优势。空化水喷丸无须弹丸,喷丸装置简便易操作,无接触式喷丸方式降低了噪音,且对能耗需求小,更加绿色环保,是一种低碳节能的表面改性技术。目前国内对空化水喷丸的研究较少,主要集中在对水射流空化喷丸技术的研究,且大多数内容还是侧重于对水射流空化喷丸处理后材料表面完整性变化的试验研究,而对于空化过程的理论分析和对空化机理更深层次的描述还有所欠缺。对于超声空化喷丸和激光空化喷丸技术的研究,更是少有报道。

通过WJCP、UCP和LCP 3种空化喷丸技术国内外研究现状的分析,可以看出空化水喷丸技术与传统喷丸技术相比其应用前景会更加广阔,除了替代机械喷丸可以处理的部分,其主要发展方向应是对薄壁、深孔和尖角等传统喷丸技术不能处理的复杂或小尺寸结构的强化改性。结合上述研究内容,可以从以下3个方面进一步研究。

(1)空化水喷丸技术理论分析的研究。目前虽然对3种喷丸技术的试验研究较多,但对于空化过程的理论分析仍然较少,特别是UCP和LCP技术的理论分析,还有进一步探索的空间。

(2)复杂或小尺寸结构空化水喷丸的研究。空化水喷丸技术最大的特点就是利用空化作用进行喷丸,可以对小尺寸或精度较高的结构进行强化,目前这方面的研究还较少,可考虑使用该技术对小齿轮和航空发动机叶片/叶盘等结构进行喷丸处理,分析喷丸过程和对喷丸参数进行优选。

(3)空化水喷丸工业应用的研究。空化水喷丸技术有望解决机械喷丸存在的问题,但目前来说工业生产中最常见的喷丸技术还是机械喷丸。如何将空化水喷丸技术应用于工业生产,并在航空航天、海洋船舶以及基础建设等方面得到推广,还需要更多的研究来支撑。

[1] MIAO H Y, DEMERS D, LAROSE S,et al.Experimental study of shot peening and stress peen forming[J].Journal of Materials Processing Technology, 2010, 210(15): 2089–2102.

[2] 陈家伟, 廖凯, 李立君, 等.不同丸粒对铝合金表面喷丸影响的仿真分析及实验[J].表面技术, 2019, 48(9): 121–126.CHEN Jiawei, LIAO Kai, LI Lijun, et al.Simulation and experiment for shot peening effect of different projectiles on Al-based alloy[J].Surface Technology, 2019, 48(9): 121–126.

[3] 李蕊芝, 周香林, 孙澄川, 等.微粒子喷丸技术研究进展[J].航空制造技术, 2021,64(6): 82–87, 95.LI Ruizhi, ZHOU Xianglin, SUN Chengchuan,et al.Research progress of fine particle peening technology[J].Aeronautical Manufacturing Technology, 2021, 64(6): 82–87, 95.

[4] SOYAMA H.Cavitation peening: A review[J].Metals, 2020, 10(2): 270.

[5] 李富柱, 范海洋, 陈智鹏, 等.空泡溃灭加工制造最新研究进展[J].现代制造工程,2019(10): 153–160, 152.LI Fuzhu, FAN Haiyang, CHEN Zhipeng,et al.State-of-the-art of the manufacturing with cavitation collapse mechanism[J].Modern Manufacturing Engineering, 2019(10): 153–160,152.

[6] 黄继汤.空化与空蚀的原理及应用[M].北京: 清华大学出版社, 1991.HUANG Jitang.Theory and application of cavitation and cavitation damage[M].Beijing:Tsinghua University Press, 1991.

[7] ZAFRED P R.High pressure water shot peening: EP86306633.8[P].1990–11–07.

[8] SOYAMA H, PARK J D, SAKA M.Use of cavitating jet for introducing compressive residual stress[J].Journal of Manufacturing Science and Engineering, 2000, 122(1): 83–89.

[9] SOYAMA H.Key factors and applications of cavitation peening[J].International Journal of Peening Science and Technology, 2017,1(1): 3–60.

[10] 杨勇飞.淹没式高压水空化射流机理及空泡冲击波强化金属性能研究[D].镇江:江苏大学, 2020.YANG Yongfei.Investigation on mechanism of submerged high-pressure cavitation jet and metal strength improvement using cavitation bubble shock wave[D].Zhenjiang: Jiangsu University, 2020.

[11] 谭中锐.TC4钛合金空化水喷丸工艺及机理研究[D].镇江: 江苏大学, 2019.TAN Zhongrui.Research on water cavitation peening process and mechanism of TC4 titanium alloy[D].Zhenjiang: Jiangsu University, 2019.

[12] 李富柱, 谭中锐, 陈立宇, 等.空化水喷丸中空泡云动态演变及靶距优化研究[J].机械工程学报, 2019, 55(9): 120–126.LI Fuzhu, TAN Zhongrui, CHEN Liyu,et al.Study on dynamic evolution of cavitation clouds and optimization of standoff distance in water cavitation peening[J].Journal of Mechanical Engineering, 2019, 55(9): 120–126.

[13] 崔聪, 张功学, 何凯, 等.喷嘴结构对空化射流的影响分析[J].现代机械, 2021(5):64–67.CUI Cong, ZHANG Gongxue, HE Kai, et al.Influence of nozzle structure on cavitation jet[J].Modern Machinery, 2021(5): 64–67.

[14] 孟宪伟, 陈春焕, 丛欣, 等.空化水喷丸对20Cr表层组织与硬度的影响[J].中国材料科技与设备, 2011(3): 58–59, 63.MENG Xianwei, CHEN Chunhuan, CONG Xin, et al.Influencing of water cavitation peening technology on surface microstructure and hardness of 20Cr[J].Chinese Materials Science Technology& Equipment, 2011(3): 58–59, 63.

[15] 阚晓阳, 刘鹏涛, 周卯旸, 等.纯钛空化水射流处理表面空蚀损伤[J].航空材料学报, 2015, 35(4): 22–27.KAN Xiaoyang, LIU Pengtao, ZHOU Maoyang, et al.Cavitation erosion on surface of pure titanium in water cavitation jet[J].Journal of Aeronautical Materials, 2015, 35(4): 22–27.

[16] 侯帅豪, 赵韡, 邵云鹏, 等.自振脉冲空化射流对6061铝合金表面强化规律[J].科学技术与工程, 2018, 18(35): 128–133.HOU Shuaihao, ZHAO Wei, SHAO Yunpeng,et al.Rule of surface strengthening of 6061 aluminum alloy by self-excited oscillation pulsed cavitation water jet peening[J].Science Technology and Engineering, 2018, 18(35): 128–133.

[17] 康学勤, 杨春敏, 孙智, 等.空化射流喷丸对45钢表面性能的影响[J].北京工业大学学报, 2011, 37(4): 554–558.KANG Xueqin, YANG Chunmin, SUN Zhi, et al.Influencing of water jet cavitation on the surface strengthening of 45 steel[J].Journal of Beijing University of Technology, 2011, 37(4): 554–558.

[18] 康学勤, 孙智, 杨春敏, 等.空化水射流对黄铜表面强化性能的影响[J].材料热处理学报, 2010, 31(8): 140–145.KANG Xueqin, SUN Zhi, YANG Chunmin,et al.Influence of water jet peening on surface strengthening of brass[J].Transactions of Materials and Heat Treatment, 2010, 31(8): 140–145.

[19] YANG Y F, SHI W D, LI W, et al.Experimental study on the surface property changes of aluminum alloy and stainless steel after impingement with submerged cavitation jet[J].Strength of Materials, 2021, 53(2): 353–363.

[20] IJIRI M, SHIMONISHI D,NAKAGAWA D, et al.New water jet cavitation technology to increase number and size of cavitation bubbles and its effect on pure Al surface[J].International Journal of Lightweight Materials and Manufacture, 2018, 1(1): 12–20.

[21] IJIRI M, YAMAGUCHI K,KIKUCHI S, et al.Improvement in the quality of the processed material surfaces lies in the moving of nozzle in the cavitation processing[J].Surfaces and Interfaces, 2021, 25: 101206.

[22] VIDVANS A, MELKOTE S,SANDERS D G.Enhancing cavitation intensity in co-flow water cavitation peening with organ pipe nozzles[J].Journal of Manufacturing Science and Engineering, 2021, 143(7): 1–19.

[23] JU D Y, QIN M, KOUBAYASHI T, et al.Effect of aeration on superficial residual stress level of carburised and quenched gears treated by water cavitation peening[J].Surface Engineering,2006, 22(3): 219–223.

[24] MARCON A, MELKOTE S N,YODA M.Effect of nozzle size scaling in coflow water cavitation jet peening[J].Journal of Manufacturing Processes, 2018, 31: 372–381.

[25] 蔡世刚, 刘鹏涛, 赵秀娟, 等.纯钛空化水喷丸表面强化及空蚀损伤[J].中国表面工程, 2014, 27(1): 100–105.CAI Shigang, LIU Pengtao, ZHAO Xiujuan, et al.Water cavitation peening-induced surface hardening and cavitation damage of pure titanium[J].China Surface Engineering, 2014,27(1): 100–105.

[26] HUTLI E, NEDELJKOVIC M,BONYÁR A.Controlled modification of the surface morphology and roughness of stainless steel 316 by a high speed submerged cavitating water jet[J].Applied Surface Science, 2018, 458:293–304.

[27] 曾元松, 黄遐.铝合金7075T651高压水喷丸强化工艺试验研究[J].塑性工程学报,2017, 24(5): 219–225.ZENG Yuansong, HUANG Xia.Experimental research on the high pressure water jet peening process for aluminum alloy 7075T651[J].Journal of Plasticity Engineering,2017, 24(5): 219–225.

[28] SEKYI-ANSAH J, WANG Y,QUAISIE J K, et al.Surface characteristics and cavitation damage in 8090 Al–Li alloy by using cavitation water jet peening processing[J].Iranian Journal of Science and Technology, Transactions of Mechanical Engineering, 2021, 45(1): 299–309.

[29] HE P Y, LI F Z, GUO J, et al.Research on the water cavitation peening process and mechanism of TC4 titanium alloy[J].The International Journal of Advanced Manufacturing Technology, 2021, 112(5–6): 1259–1269.

[30] HAN B, JU D Y.A method for improving compressive residual stress of small holes surface by water-jet cavitation peening[J].Materials Science Forum, 2009, 614: 137–142.

[31] JU D Y, UCHIYAMA T, MACHIDA H, et al.Improvement of residual stress in gear using water peening by a cavitation jet technique[J].Materials Science Forum, 2002,404–407: 635–640.

[32] TSUDA H, JU D Y, UCHIYAMA T, et al.Residual stress in a quenched gear shaft treated by water cavitation peening[J].Materials Science Forum, 2005, 490: 364–369.

[33] BALAMURUGAN K,UTHAYAKUMAR M, GOWTHAMAN S, et al.A study on the compressive residual stress due to waterjet cavitation peening[J].Engineering Failure Analysis, 2018, 92: 268–277.

[34] HAN B M, ZHANG H, JU D Y.Investigation of water cavitation peening-induced microstructures and residual stress in the nearsurface spring steel SAE 1070[J].Advanced Materials Research, 2011, 299–300: 1036–1039.

[35] HAN B, JU D Y, NEMOTO T.Investigation on fatigue crack growth behaviour in S45C steel by water cavitation peening with aeration[J].Materials Science Forum, 2007, 561–565: 2485–2488.

[36] SOYAMA H, TAKEO F.Comparison between cavitation peening and shot peening for extending the fatigue life of a duralumin plate with a hole[J].Journal of Materials Processing Technology, 2016, 227: 80–87.

[37] SOYAMA H, KUSAKA T, SAKA M.Peening by the use of cavitation impacts for the improvement of fatigue strength[J].Journal of Materials Science Letters, 2001, 20(13): 1263–1265.

[38] SOYAMA H, KUMAGAI N,TAKAKUWA O, et al.Suppression of fatigue crack propagation of duralumin by cavitation peening[J].The Journal of Engineering, 2015,2015(13): 126–128.

[39] SOYAMA H.The use of cavitation peening to increase the fatigue strength of duralumin plates containing fastener holes[J].Materials Sciences and Applications, 2014, 5(6):430–440.

[40] SOYAMA H, CHIGHIZOLA C R, HILL M R.Effect of compressive residual stress introduced by cavitation peening and shot peening on the improvement of fatigue strength of stainless steel[J].Journal of Materials Processing Technology, 2021, 288: 116877.

[41] SOYAMA H, SIMONCINI M,CABIBBO M.Effect of cavitation peening on fatigue properties in friction stir welded aluminum alloy AA5754[J].Metals, 2020, 11(1): 59.

[42] SOYAMA H, SEKINE Y, OYAMA Y.Improvement of the fatigue strength of stainless steel SUS316L by a cavitating jet with an associated water jet in water[J].ISIJ International,2008, 48(11): 1577–1581.

[43] ODHIAMBO D, SOYAMA H.Cavitation shotless peening for improvement of fatigue strength of carbonized steel[J].International Journal of Fatigue, 2003, 25(9–11): 1217–1222.

[44] SOYAMA H, SAITO K, SAKA M.Improvement of fatigue strength of aluminum alloy by cavitation shotless peening[J].Journal of Engineering Materials and Technology, 2002,124(2): 135–139.

[45] SUN Z, SUI Y W, LI J, et al.Structure of emulsion cavitation jet and jet peening impact on the fatigue of plan carbon steel Q235A[J].Advanced Materials Research, 2011, 189–193:476–483.

[46] TAKAKUWA O, SOYAMA H.Suppression of hydrogen-assisted fatigue crack growth in austenitic stainless steel by cavitation peening[J].International Journal of Hydrogen Energy, 2012, 37(6): 5268–5276.

[47] TAKAKUWA O, TAKEO F, SATO M, et al.Using cavitation peening to enhance the fatigue strength of duralumin plate containing a hole with rounded edges[J].Surface and Coatings Technology, 2016, 307: 200–205.

[48] JU D Y, FU X M, NA S, et al.Modification of microstrucure and residual stress on friction welding surface of titanium alloy by water-jet cavitation peening[J].Advanced Materials Research, 2011, 317–319: 429–435.

[49] MARCON A, MELKOTE S N,CASTLE J, et al.Effect of jet velocity in coflow water cavitation jet peening[J].Wear, 2016,360–361: 38–50.

[50] QIN M, JU D Y, OBA R.Investigation of the influence of incidence angle on the process capability of water cavitation peening[J].Surface and Coatings Technology, 2006, 201(3–4): 1409–1413.

[51] SEKYI–ANSAH J.基于空化射流喷丸的8090铝锂合金的残余应力和材料性能研究[D].镇江: 江苏大学, 2020.SEKYI–ANSAH J.Residual stress and material performance of 8090 aluminumlithium alloy by cavitation water jet peening[D].Zhenjiang: Jiangsu University, 2020.

[52] SONDE E, CHAISE T, BOISSON N, et al.Modeling of cavitation peening: Jet,bubble growth and collapse, micro-jet and residual stresses[J].Journal of Materials Processing Technology, 2018, 262: 479–491.

[53] 韩冰, 张海, 于晓光, 等.一种测定空化水喷丸工艺中冲击压力场分布规律的方法[J].振动与冲击, 2013, 32(2): 6–8, 23.HAN Bing, ZHANG Hai, YU Xiaoguang,et al.A method for measuring distribution of impact pressure field in water-jet cavitation peening processing[J].Journal of Vibration and Shock, 2013, 32(2): 6–8, 23.

[54] HAN B, WANG Y H, XU C L.Numerical simulation of residual stress field induced by water-jet cavitation peening[J].Applied Mechanics and Materials, 2013, 345: 312–315.

[55] 韩冰, 张海, 于晓光, 等.空化水喷丸工艺中空化行为的数值模拟与验证[J].机械工程学报, 2012, 48(15): 193–198.HAN Bing, ZHANG Hai, YU Xiaoguang,et al.Numerical simulation and verification of cavitation behavior in water-jet cavitation peening processing[J].Journal of Mechanical Engineering, 2012, 48(15): 193–198.

[56] ZHANG H, HAN B, YU X G,et al.Numerical and experimental studies of cavitation behavior in water-jet cavitation peening processing[J].Shock and Vibration, 2013, 20(5):895–905.

[57] 韩冰, 赵刚, 王梓卉敏.空化水喷丸工艺中喷嘴几何参数对空化行为影响的研究[J].机械科学与技术, 2016, 35(5): 711–716.HAN Bing, ZHAO Gang, WANG Zihuimin.Influence of nozzle geometric parameter on cavitation behavior in water-jet cavitation peening processing[J].Mechanical Science and Technology for Aerospace Engineering, 2016, 35(5): 711–716.

[58] 韩冰, 李斌训.空化水喷丸工艺诱导塑性变形行为的数值模拟[J].材料科学与工程学报, 2016, 34(1): 142–145, 155.HAN Bing, LI Binxun.Numerical simulation of plastic deformation induced by water-jet cavitation peening[J].Journal of Materials Science and Engineering, 2016, 34(1): 142–145, 155.

[59] 杨春敏.空化射流喷丸对金属表面性能强化影响的试验研究[D].徐州: 中国矿业大学, 2014.YANG Chunmin.The experimental research of metal surface strengthening of jet cavitation peening[D].Xuzhou: China University of Mining and Technology, 2014.

[60] TAN Z R, WANG Y, LI F Z, et al.Numerical simulation of cavitation behavior and peening experiments in cavitation peening processing[J].Journal of Physics: Conference Series, 2018, 1064: 012043.

[61] 胡炜.AZ31B镁合金超声诱导空化改性机理及试验研究[D].太原: 中北大学, 2019.HU Wei.Ultrasonic induced cavitation modification mechanism and experimental research of AZ31B magnesium alloy[D].Taiyuan: North University of China, 2019.

[62] BAI F S, SAALBACH K A, LONG Y Y, et al.Capability evaluation of ultrasonic cavitation peening at different standoff distances[J].Ultrasonics, 2018, 84: 38–44.

[63] CHENG F, JI W X, ZHAO J H.Bubble–bubble interaction effects on multiple bubbles dynamics in an ultrasonic cavitation field[J].Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2020, 234(7): 1051–1060.

[64] YE Y H, LIANG Y Y, DONG C, et al.Numerical modeling of ultrasonic cavitation by dividing coated microbubbles into groups[J].Ultrasonics Sonochemistry, 2021, 78: 105736.

[65] BAI F S, SAALBACH K A,WANG L, et al.Impact of time on ultrasonic cavitation peening via detection of surface plastic deformation[J].Ultrasonics, 2018, 84: 350–355.

[66] LIM Y, MURUGESAN P, JUNG S, et al.Evaluation of residual stress from ultrasonic cavitation peening using cavitation pit analysis and FEA[J].International Journal of Mechanical Sciences, 2021, 198: 106352.

[67] YE L Z, ZHU X J, WEI X M, et al.Damage characteristics and surface description of near-wall materials subjected to ultrasonic cavitation[J].Ultrasonics Sonochemistry, 2020,67: 105175.

[68] GAO Y B, WU B X, LIU Z, et al.Ultrasonic cavitation peening of stainless steel and nickel alloy[J].Journal of Manufacturing Science and Engineering, 2014, 136(1): 014502.

[69] JANKA S, MILOŠ M, JAN H.The improvement of the surface hardness of stainless steel and aluminium alloy by ultrasonic cavitation peening[J].EPJ Web of Conferences, 2017, 143:02119.

[70] MURUGESAN P, LIM Y, JUNG S,et al.Compressive residual stress generation at crack tip in bulk metal using acoustic cavitation[J].International Journal of Fatigue, 2021, 153:106477.

[71] JUNG S, PRABHU M, LEE H.Peening narrow nozzles of reactor pressure vessels using ultrasonic cavitation[J].Journal of Mechanical Science and Technology, 2017, 31(11):5279–5283.

[72] JUNG S, PRABHU M, LEE H.Peening the tip of a notch using ultrasonic cavitation[J].Ultrasonics, 2018, 82: 322–326.

[73] BAI F S, WANG L, YANG K D, et al.A novel inner surface enhancement method for holes utilizing ultrasonic cavitation[J].Ultrasonics,2021, 115: 106453.

[74] SASAKI T, YOSHIDA K,NAKAGAWA M, et al.Effect of horn tip geometry on ultrasonic cavitation peening[M].New Delhi: Springer, 2015.

[75] BAI F S, LONG Y Y, SAALBACH K A, et al.Theoretical and experimental investigations of ultrasonic sound fields in thin bubbly liquid layers for ultrasonic cavitation peening[J].Ultrasonics, 2019, 93: 130–138.

[76] BAI F S, WANG L, SAALBACH K A, et al.A novel ultrasonic cavitation peening approach assisted by water jet[J].Applied Sciences, 2018, 8(11): 2218.

[77] 吴坤.2A02铝合金近壁面激光空泡溃灭特性及作用机理研究[D].镇江: 江苏大学, 2016.WU Kun.Study on the collapse characteristics and mechanism of the laser cavitation near the surface of 2A02 aluminum alloys[D].Zhenjiang:Jiangsu University, 2016.

[78] 陆聪.激光空化强化HT200铸铁材料表面完整性研究[D].镇江: 江苏大学, 2019.LU Cong.Study on surface integrity of HT200 cast iron after laser-induced cavitation strengthening[D].Zhenjiang: Jiangsu University,2019.

[79] REN X D, WANG J, YUAN S Q, et al.Mechanical effect of laser-induced cavitation bubble of 2A02 alloy[J].Optics & Laser Technology,2018, 105: 180–184.

[80] SASOH A, WATANABE K, SANO Y, et al.Behavior of bubbles induced by the interaction of a laser pulse with a metal plate in water[J].Applied Physics A, 2005, 80(7): 1497–1500.

[81] YANG Y X, WANG Q X, KEAT T S.Dynamic features of a laser-induced cavitation bubble near a solid boundary[J].Ultrasonics Sonochemistry, 2013, 20(4): 1098–1103.

[82] REN X D, HE H, TONG Y Q, et al.Experimental investigation on dynamic characteristics and strengthening mechanism of laser-induced cavitation bubbles[J].Ultrasonics Sonochemistry, 2016, 32: 218–223.

[83] WANG C Y, CHENG W, SHAO Y K,et al.Cavitation erosion behaviour of AISI 420 stainless steel subjected to laser shock peening as a function of the coverage layer in distilled water and water-particle solutions[J].Wear,2021, 470–471: 203611.

[84] GU J Y, LUO C H, LU Z B, et al.Bubble dynamic evolution, material strengthening and chemical effect induced by laser cavitation peening[J].Ultrasonics Sonochemistry, 2021, 72:105441.

[85] GU J Y, LUO C H, MA P C, et al.Study on processing and strengthening mechanisms of mild steel subjected to laser cavitation peening[J].Applied Surface Science,2021, 562: 150242.

[86] GU J Y, LUO C H, ZHANG P H,et al.Laser cavitation peening of gray cast iron:Effect of coverage layer on the surface integrity[J].Applied Surface Science, 2020, 521: 146295.

[87] ZHANG H F, REN X D, TONG Y Q,et al.Surface integrity of 2A70 aluminum alloy processed by laser-induced peening and cavitation bubbles[J].Results in Physics, 2019, 12: 1204–1211.

[88] SOYAMA H.Laser cavitation peening and its application for improving the fatigue strength of welded parts[J].Metals, 2021, 11(4):531.

[89] LUO C H, GU J Y, TONG Z P, et al.Dynamics of laser-induced cavitation bubbles near a short hole and laser cavitation processing with particles[J].Optics & Laser Technology, 2021,135: 106680.

[90] SOYAMA H, KUJI C,KURIYAGAWA T, et al.Optimization of residual stress measurement conditions for a 2D method using X-ray diffraction and its application for stainless steel treated by laser cavitation peening[J].Materials (Basel, Switzerland), 2021,14(11): 2772.

[91] POŽAR T, AGREŽ V, PETKOVŠEK R.Laser-induced cavitation bubbles and shock waves in water near a concave surface[J].Ultrasonics Sonochemistry, 2021, 73: 105456.

[92] LONG J Y, ELICEIRI M H,OUYANG Y X, et al.Effects of immersion depth on the dynamics of cavitation bubbles generated during ns laser ablation of submerged targets[J].Optics and Lasers in Engineering, 2021, 137:106334.