316L不锈钢拥有良好的力学性能,广泛应用于航空航天、石油化工及能源开发等工业领域,但在长期服役的过程中容易产生磨损、腐蚀等失效行为。因此,对316L奥氏体不锈钢表面进行强化处理,增强其表面抗磨损及耐腐蚀性能十分必要[1–2]。

激光冲击强化是一种新型的表面处理技术。激光器提供高能量密度的脉冲激光,激光穿过约束层作用在吸收层上产生高温等离子体,高温等离子体在材料表面形成冲击波,并向材料内部扩散,使材料受冲击位置的近表面区域产生塑性变形,引起微观组织的变化并产生残余压应力。激光冲击强化使材料硬度、疲劳以及磨损等性能得到提升[3–5]。尽管激光冲击强化对提高金属材料综合性能具有一定作用,但低能量密度的激光对材料的处理效果有限,不能形成足够的残余压应力层和有益的微观组织结构,而多次冲击或者采用高能量密度的激光束进行冲击,会使材料表面质量严重下降,甚至产生表面裂纹。电脉冲辅助加工是一种高效的辅助加工方法,包括电脉冲复合车削[6]、电脉冲复合冲压成型[7]、电脉冲复合轧制[8]等,相比于单一加工方式,电脉冲复合加工能获得更好的加工效果。

2019年研究人员开始对电流辅助激光冲击工艺进行研究,对比分析了直流和脉冲电流对激光冲击效果的影响,发现脉冲电流辅助激光冲击比直流辅助激光冲击产生更深的硬化层[9]。2021年江苏大学赵健[10]采用脉冲电流对铝合金进行前处理后进行激光冲击,发现铝合金硬度比进行单一激光冲击提升16.3%,残余应力幅值增大14.3%以上。朱福文[11]对比分析了脉冲电流与激光冲击同、异步处理铝合金对材料的硬度和残余应力的影响,发现脉冲电流前处理及脉冲电流与激光冲击同步处理都会提升材料的硬度及残余应力。但目前,研究人员针对电流复合激光冲击对摩擦磨损及腐蚀性能的影响并未进行系统的研究。

本文以316L不锈钢为研究对象,研究激光冲击强化及脉冲电流复合激光冲击强化后316L不锈钢显微硬度、表面粗糙度的变化,并开展316L不锈钢在室温下的往复干摩擦试验,研究激光冲击强化及电辅助激光冲击强化对材料摩擦系数、磨损率、磨痕形貌的影响。进而揭示不同的表面处理后316L不锈钢的摩擦磨损机制,并通过电化学腐蚀试验研究不同表面处理技术对316L不锈钢耐腐蚀性能的影响。

1 试验及测试方法

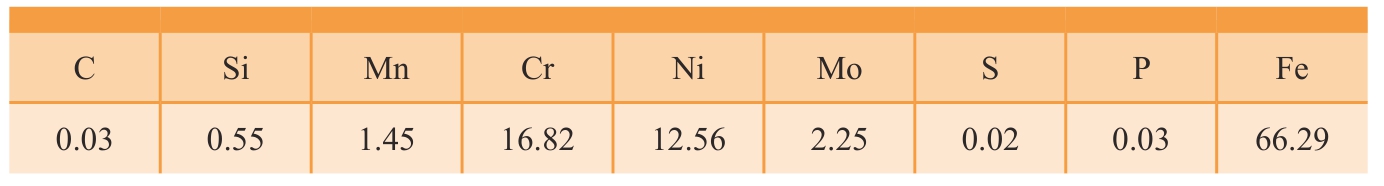

试验材料为316L奥氏体不锈钢,其主要成分如表1所示。使用线切割将材料制成100 mm×12 mm×2 mm的试样,在试验前分别用600目和800目的SiC砂纸逐级打磨以获得光滑的表面,再用乙醇超声清洗不锈钢,冷风吹干待用。

表1 316L不锈钢的主要成分(质量分数)

Table 1 Main components of 316L stainless steel (mass fraction) %

CSiMnCrNiMoSPFe 0.030.551.4516.8212.562.250.020.0366.29

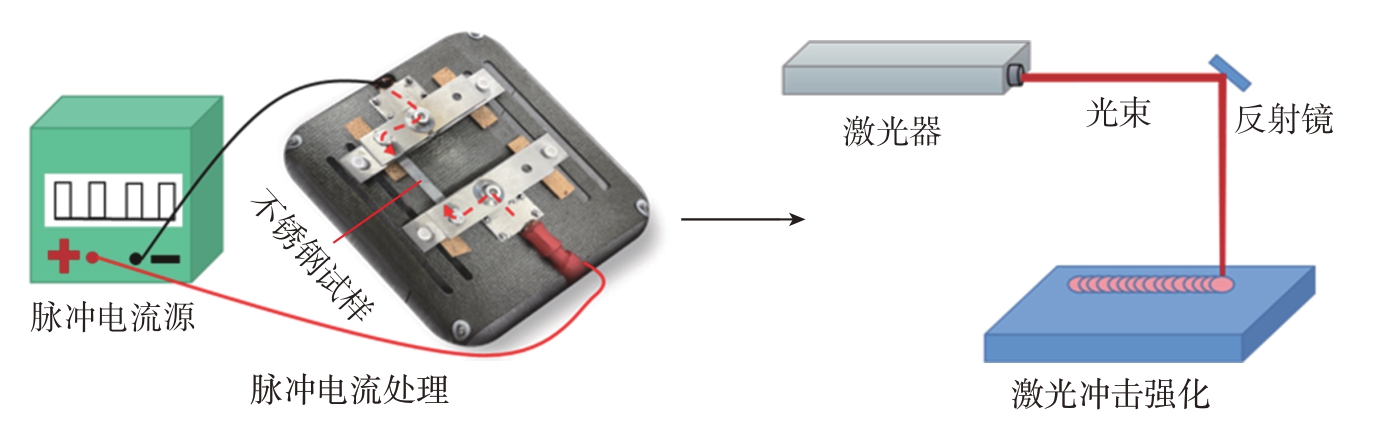

激光冲击强化试验装置采用Nd : glass脉冲激光器,波长1064 nm、脉宽8 ns、激光功率密度约9 GW/cm2;采用水作约束层,以胶带为保护层;采用搭接冲击方式,光斑的搭接率为50%。试验比较了原始试样、LSP处理试样、EP-LSP处理试样的摩擦磨损性能和耐磨性的差异。EP-LSP是先将不锈钢试样进行通电处理,再进行激光冲击强化,即在装置两侧通入脉冲电流,待试样达到峰值温度保持一段时间,然后冷却至室温,再进行激光冲击,如图1所示。脉冲电流复合激光冲击强化试验参数如表2所示,根据激光冲击处理后硬度测量结果选择最优参数,与单一激光冲击强化试样比较摩擦磨损以及耐腐蚀性能。

图1 电脉冲复合激光冲击强化过程示意图

Fig.1 Schematic diagram of EP-LSP process

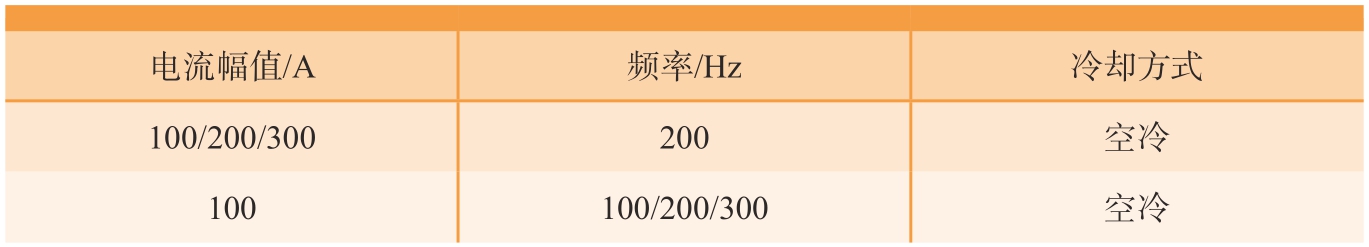

表2 电脉冲复合激光冲击强化试验参数

Table 2 Current parameters of EP-LSP

电流幅值/A频率/Hz冷却方式100/200/300200空冷100100/200/300空冷

采用VK–X200K3D激光扫描显微镜观察其表面形貌,分别测量3种试样表面粗糙度,每个试样测量5次并取平均值。在冲击区域用线切割取120 mm×260 mm×2 mm试样作为摩擦磨损试验试件。取10 mm×3 mm×2 mm的试样用XQ–1金相试样镶嵌机进行镶嵌,用500~2000目的砂纸对镶嵌试样进行逐级打磨,然后采用RDHVS–1000Z数显自动转塔显微维氏硬度仪测试横截面的显微硬度分布,加载载荷100 g、保荷时间15 s。从试样表面开始,每隔100 μm测试3次取算术平均值。

摩擦试验在GF–I型高温往复摩擦磨损试验机上进行,采用球–平面往复干摩擦方式,试验在22 ℃室温环境下进行,对磨偶件采用直径为4 mm,硬度1400HV~1700HV的氮化硅陶瓷球,试验时加载载荷20 N、往复长度5 mm、摩擦副主轴转速280 r/min,试验时间30 min。在磨损过程中,实时监测摩擦系数随时间的变化。为保证试验具有可重复性,每种表面处理的试件重复磨损试验3次。摩擦试验后,采用激光扫描显微镜观察磨痕形貌,用扫描电子显微镜观察磨痕微观形貌。电化学腐蚀试验采用三电极体系,对不同工艺处理的316L不锈钢试样进行耐腐蚀性能评价,试验溶液为3.5%的氯化钠。参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为316L不锈钢试样。

2 结果与讨论

2.1 显微硬度分布

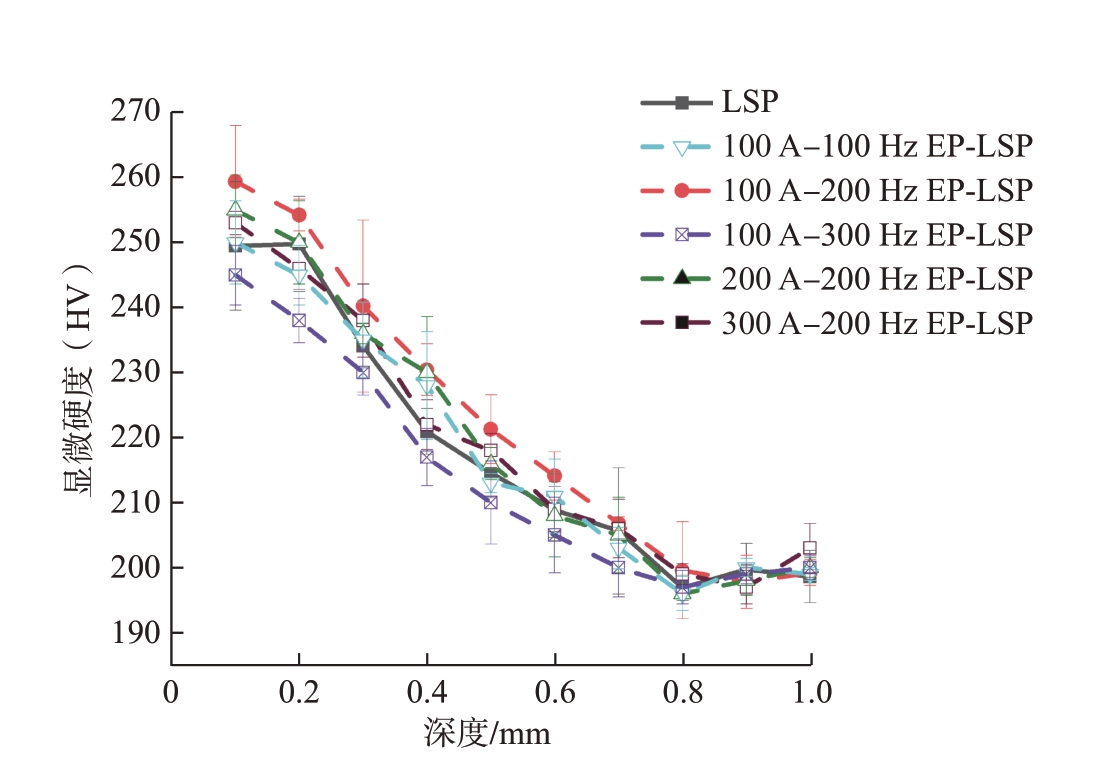

图2所示为不同处理方法截面显微硬度变化曲线。可以看出,当电流为100 A–200 Hz时,激光冲击后试样的显微硬度高于其他试样,故采用100 A–200 Hz的EP-LSP试样与LSP试样进行对比,分析其摩擦磨损及腐蚀性能。

图2 不同表面处理试样的截面显微硬度分布

Fig.2 Cross-sectional micro-hardness distribution of different surface treatment samples

经过LSP和EP-LSP处理后的试样显微硬度沿深度方向上的变化趋势相似,两者的显微硬度均沿着深度增加的方向逐渐减小,当到达一定的深度后,显微硬度保持在一定数值轻微波动并趋于基体硬度。LSP试样和EP-LSP试样的最大显微硬度值分别为252.3HV和276.8HV,与原始试样硬度相比分别增加了26.1%和38.3%,且经过EP-LSP处理后试样在同样深度显微硬度明显大于经过LSP处理的试样,因此对316不锈钢先预通电再进行激光冲击强化比单纯的激光冲击强化对硬度的提升效果更好。对于只进行电流处理的试样,其硬度并未形成梯度分布,电流处理后试样的硬度为210.2HV。

激光冲击形成的冲击波自表面向内传播,当传播的深度到达一定值时,冲击波的峰值压力低于材料的动态屈服强度,不会使材料发生塑性变形[12],因此当深度达到一定值以后,经过表面处理的试样硬度值与未处理试样硬度值基本一致[13]。

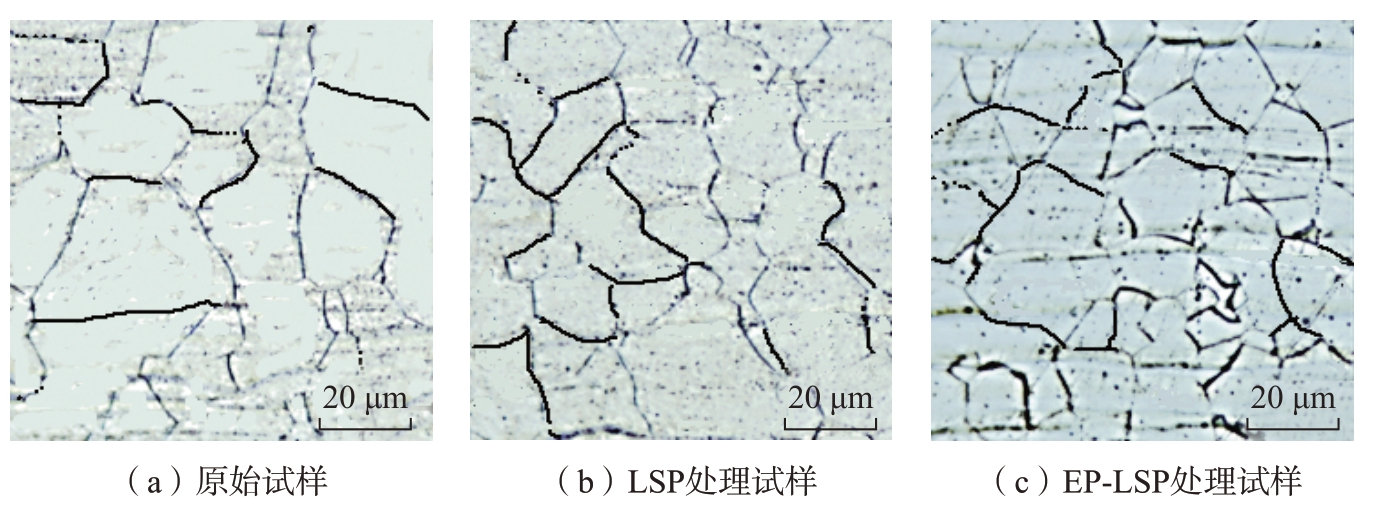

图3为不同工艺处理后316L不锈钢的表层晶粒分布,经过Image-Pro软件测量分析,未处理试样的晶粒约为13.16 μm,LSP处理后晶粒为10.35 μm,而经过EP-LSP处理后晶粒为8.11 μm。由图3(b)可以看出材料表层出现晶粒细化,这是因为激光冲击强化产生的等离子冲击波作用在材料表面,使表面产生塑性变形,材料内部产生缺陷,这些缺陷最终促使晶粒细化[14–15]。由图3(c)可以看到,晶粒尺寸进一步减小,表明脉冲电流的通入对晶粒有细化效果。EP-LSP试样的显微硬度高于LSP试样,是由于脉冲电流使试样微观组织发生变化,晶粒细化。根据Hall-Petch理论,晶粒的尺寸越小,材料的显微硬度越高。而且激光冲击强化过程中产生加工硬化,提高了试样表面的显微硬度。

图3 不同表面处理试样的晶粒形貌

Fig.3 Grain morphology of different surface treatment samples

2.2 表面粗糙度

图4为3种试样的表面三维形貌。分别测量原始试样、LSP试样、EP-LSP试样9个不同区域的粗糙度值获得其平均值,分别为1.20 μm、1.40 μm、1.48 μm,激光冲击时材料表面产生塑性变形,增大了316L不锈钢表面粗糙度。通电后再进行激光冲击,其表面粗糙度与单一激光冲击试样相近。因此,与LSP相比EPLSP处理对试样表面粗糙度的影响并不明显。只进行电流处理试样的表面粗糙度约为1.23 μm,其表面粗糙度与原始试样基本相同。

图4 不同表面处理试样的表面形貌

Fig.4 Surface morphology of different surface treatment samples

2.3 摩擦系数与磨损率

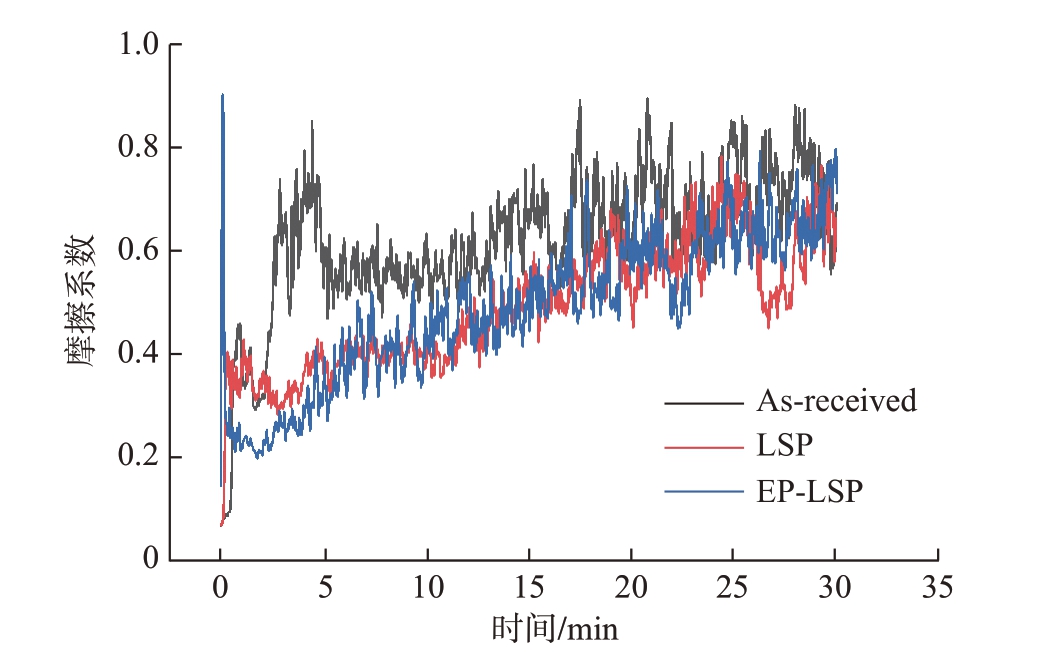

图5为3种试样在载荷20 N时的摩擦系数随时间的变化曲线。在摩擦初期,3种试样的摩擦系数迅速增大为摩擦过程的跑合阶段,此时摩擦副之间的接触并不稳定,摩擦副与基体上的粗糙表面接触,摩擦系数在摩擦初期迅速增大。随着摩擦磨损试验继续进行,基体表面的凸起逐渐被磨平,摩擦进入稳定阶段。在试验的前10 min,LSP试样、EP-LSP试样的摩擦系数均缓慢上升,但EPLSP试样在同一时刻的摩擦系数基本在LSP试样下方。在该时间段,原始试样、LSP试样、EP-LSP试样的平均摩擦系数分别为0.53、0.37、0.32,EP-LSP试样、LSP试样的摩擦系数均小于原始试样。激光冲击强化处理后,试样硬度提升,摩擦因数降低,且由于电流复合激光冲击强化试样硬度更高,摩擦系数更低[16]。

图5 不同表面处理后试样的摩擦系数变化

Fig.5 Variation of friction coefficient of different surface treatment samples

为了更好地表征表面耐磨性的变化,采用磨损率表示3种试样的耐磨程度,磨损率的计算公式为

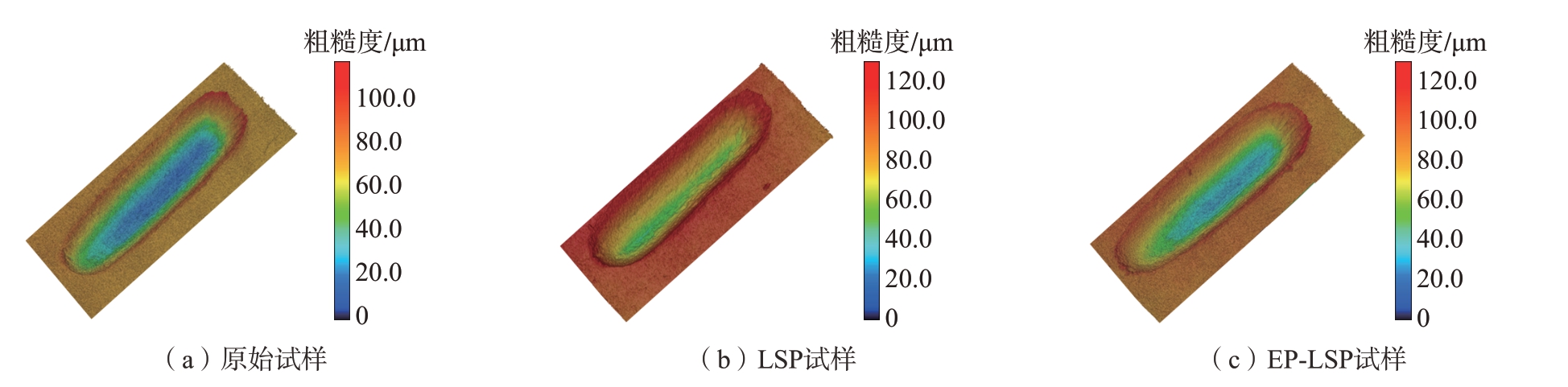

式中,Wr为磨损率;A为磨损试样的磨痕横截面积,mm2;L为磨痕长度,即摩擦时的滑动长度,mm;t为摩擦持续时间,s;P为应用载荷,N。3种试样的三维形貌如图6所示,测量原始试样、LSP试样、EP-LSP试样的磨痕横截面积分别为0.0329 mm2、0.0288 mm2、0.0230 mm2,磨痕长度L均为5 mm,摩擦持续时间为1800 s,载荷为20 N。原始试样、LSP试样、EP-LSP试样的磨损率分别为4.56×10–6 mm3/(s·N)、4×10–6 mm3/(s·N)、3.19×10–6 mm3/(s·N)。与原始试样相比,LSP试样和EP-LSP试样的磨损率分别减小了12.3%、30.0%。与单纯的激光冲击强化相比较,电辅助激光冲击强化对316L不锈钢的摩擦磨损性能更好。

图6 不同表面处理试样的磨痕三维形貌

Fig.6 Three-dimensional topography of wear marks of different surface treatment samples

图7为3种试样的摩擦表面放大400倍和1600倍的微观形貌。从未处理试样表面的磨痕可以明显看到凹坑、剥落较多,且有明显的犁沟,如图7(a)所示[17]。不锈钢与硬度较高的氮化硅磨球对磨,试样表面脱落,产生黏着磨损,同时由于接触疲劳磨损,疲劳剥落产生凹坑。未处理的样品脱落层有分层现象,说明未处理的不锈钢样品硬度低,耐磨性差[18]。由此可得,未处理摩擦试样的磨损机制主要为黏着磨损与疲劳磨损。由图7(b)可以看出,经过LSP处理后试样比未处理试样的摩擦样品犁沟较浅且相对均匀,有少量黏着物,由于磨粒很难及时排出,所以在摩擦面上留有磨粒[19],产生磨粒磨损。由图7(c)可以看出,沿着磨损方向有窄而浅的犁沟,且有少量磨粒,这是由于氮化硅磨球的硬度远大于不锈钢,故磨球在滑动的同时会把不锈钢表面的部分脱落物推向前方,从而与基体发生摩擦产生犁沟。犁沟主要为磨粒磨损,细小且深度较浅,表面剥落较少,说明摩擦较为稳定,经过通电处理再冲击强化的不锈钢相对于未经过通电处理单纯激光冲击强化的试样耐磨性更好。

图7 不同条件处理试样表面磨损微观形貌

Fig.7 Microscopic morphology of surface wear of samples treated by different processes

对于金属材料,摩擦磨损性能与表面显微硬度有着密切联系。研究表明,材料硬度增大可提升材料的抗犁削性能,能在一定程度上抑制磨粒磨损的发生[20]。同时显微硬度的提高对材料表层黏性和摩擦副之间的分子黏附力有一定的抑制效果,能够提升材料的抵抗塑性变形的能力,改善其耐磨性[21]。

2.4 腐蚀性能变化

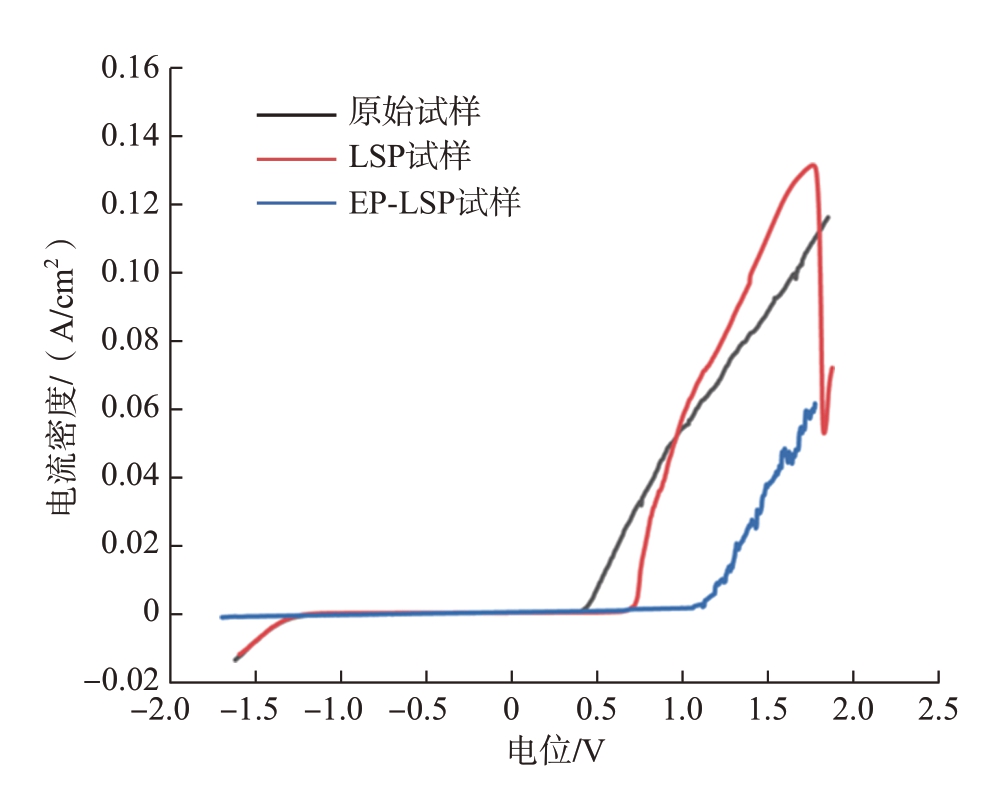

对经过不同表面处理的316L不锈钢试样进行电化学性能测试,极化曲线如图8所示,在极化曲线中,可以清楚地观察到钝化区域,钝化区域的电流几乎为0,这意味着没有电化学腐蚀[22]。对于未处理试样,当电位超过0.4 V时,电流密度逐渐增大,表明阳极表面发生电化学腐蚀;对于LSP试样和EP-LSP试样,电位分别超过0.7 V和1.1 V时,电流密度才逐渐增大,阳极表面发生电化学腐蚀。这是因为阳极电位高于溶解电压才能使表面钝化膜破裂。因此,EP-LSP处理过的试样耐腐蚀性好于原始试样和LSP试样,所以EP-LSP能够提高316L不锈钢的耐腐蚀性。

图8 不同表面处理316L不锈钢的极化曲线

Fig.8 Polarization curves of 316L stainless steel with different surface treatments

LSP处理与EP-LSP处理能够使得基体晶粒得到细化。在腐蚀过程中最先受到腐蚀的是材料表面有缺陷的部位,当材料表面存在裂纹、晶粒大小不均匀的部位与腐蚀液接触时,电化学腐蚀会首先在这些部位发生。晶粒细化后晶界增多[23],腐蚀沿着晶界向内扩展时所需要消耗的能量增多,对腐蚀速率起到一定的抑制效果;并且在EP-LSP过程中,试样温度达到200 ℃,与空气中的氧气发生反应生成致密的氧化层,该氧化层在腐蚀的初始阶段能够有效地阻止腐蚀液对金属的腐蚀。

3 结论

(1) LSP和EP-LSP处理的试样最大硬度分别提高了26.1%和38.3%,且经过EP-LSP处理后试样在相同深度的显微硬度大于经过LSP处理后试样显微硬度。

(2) LSP与EP-LSP处理均增大了原始试样的表面粗糙度,经EPLSP与LSP处理后试样的表面粗糙度基本相同。

(3) LSP与EP-LSP处理减小316L不锈钢摩擦系数和磨损率,EPLSP处理可减小磨损率约30.0%。未处理摩擦试样的磨损机制主要为黏着磨损与疲劳磨损,LSP与EPLSP试样的磨损机制主要为磨粒磨损,且相对其他试样,EP-LSP试样犁沟细小且深度较浅,表明EP-LSP可显著提高316L不锈钢耐磨性。

(4) EP-LSP试样的钝化区大于原始试样和LSP试样,EP-LSP处理可提升316L不锈钢的耐腐蚀性。

[1] 刘航.激光冲击锻打316L不锈钢残余应力及摩擦磨损性能研究[D].广州: 广东工业大学, 2020.LIU Hang.Study on residual stress and friction and wear properties of laser shock forging 316L stainless steel[D].Guangzhou:Guangdong University of Technology, 2020.

[2] 李涛.316L不锈钢表面强化及磨蚀性能研究[D].沈阳: 沈阳工业大学, 2016.LI Tao.Surface strengthening and abrasion properties of 316L stainless steel[D].Shenyang:Shenyang University of Technology, 2016.

[3] 王思理.脉冲电流辅助激光冲击强化2024–T4铝合金的力学性能和微观组织形貌研究[D].镇江: 江苏大学, 2021.WANG Sili.Study on mechanical properties and microstructure of 2024–T4 aluminum alloy strengthened by pulsed current assisted laser shock peening[D].Zhenjiang: Jiangsu University, 2021.

[4] 陈菊芳, 叶霞, 申来娣, 等.激光冲击强化对镁合金摩擦磨损性能的影响[J].激光技术, 2011, 35(5): 582–585, 647.CHEN Jufang, YE Xia, SHEN Laidi, et al.Influence of laser shock processing on friction and wear properties of magnesium alloy[J].Laser Technology, 2011, 35(5): 582–585, 647.

[5] 周磊, 李启鹏, 薛德志, 等.LY2铝合金的激光冲击强化区硬度和残余应力测试分析[J].航空精密制造技术, 2010, 46(1): 43–45.ZHOU Lei, LI Qipeng, XUE Dezhi, et al.Measurement and analysis of hardness and residual stress for laser shock processing field of aluminum alloy LY2[J].Aviation Precision Manufacturing Technology, 2010, 46(1): 43–45.

[6] SONG H, WANG Z J, HE X D, et al.Self-healing of damage inside metals triggered by electropulsing stimuli[J].Scientific Reports,2017, 7: 7097.

[7] MORI K, MAENO T, FUKUI Y.Spline forming of ultra-high strength gear drum using resistance heating of side wall of cup[J].CIRP Annals, 2011, 60(1): 299–302.

[8] STOLYAROV V V, UGURCHIEV U K, GURTOVAYA I B, et al.Increase in the deformability of coarse-grained TiNi alloy rolled with superimposition of pulse current[J].Metal Science and Heat Treatment, 2008, 50(3):132–135.

[9] ZHANG H, REN Z C, LIU J, et al.Microstructure evolution and electroplasticity in Ti64 subjected to electropulsing-assisted laser shock peening[J].Journal of Alloys and Compounds, 2019, 802: 573–582.

[10] 赵健.脉冲电流辅助激光冲击复合强化方法及强化效果研究[D].镇江: 江苏大学, 2021.ZHAO Jian.Study on pulse current-assisted laser shock composite strengthening method and strengthening effect[D].Zhenjiang: Jiangsu University, 2021.

[11] 朱福文.电辅助激光冲击复合强化2024–T4铝合金数值模拟与实验研究[D].镇江: 江苏大学, 2021.ZHU Fuwen.The study of simulation and experiment on electrically assisted laser shock composite strengthening for 2024–T4 aluminum alloy[D].Zhenjiang: Jiangsu University, 2021.

[12] MORDYUK B N, MILMAN Y V, IEFIMOV M O, et al.Characterization of ultrasonically peened and laser-shock peened surface layers of AISI 321 stainless steel[J].Surface and Coatings Technology, 2008, 202(19):4875–4883.

[13] 段海峰, 罗开玉, 鲁金忠.激光冲击强化H62黄铜摩擦磨损性能研究[J].光学学报, 2018, 38(10): 205–214.DUAN Haifeng, LUO Kaiyu, LU Jinzhong.Friction and wear properties of H62 brass subjected to laser shock peening[J].Acta Optica Sinica, 2018, 38(10): 205–214.

[14] 张青来, 王荣, 张冰昕, 等.激光冲击强化对AZ31镁合金力学性能和组织结构的影响[J].中国激光, 2015, 42(3): 0303001.ZHANG Qinglai, WANG Rong, ZHANG Bingxin, et al.Effect of laser shock processing on mechanical properties and mesostructures of AZ31 magnesium alloy[J].Chinese Journal of Lasers, 2015, 42(3): 0303001.

[15] LIAO H M, TANG G Y, JIANG Y B, et al.Effect of thermo-electropulsing rolling on mechanical properties and microstructure of AZ31 magnesium alloy[J].Materials Science and Engineering: A, 2011, 529(1): 138–142.

[16] 崔通, 贺甜甜, 杜三明, 等.激光冲击强化对GCr15轴承钢微观组织和摩擦学行为的影响[J].表面技术, 2022, 51(7): 353–362.CUI Tong, HE Tiantian, DU Sanming, et al.Effect of laser shock processing on microstructure and tribological behavior of GCr15 bearing steel[J].Surface Technology, 2022, 51(7): 353–362.

[17] 林相, 徐峰, 张雷.SLM-3D打印316L不锈钢摩擦磨损性能研究[J].兵器材料科学与工程, 2021, 44(3): 67–71.LIN Xiang, XU Feng, ZHANG Lei.Research on friction and wear properties of SLM-3D printed 316L stainless steel[J].Ordnance Material Science and Engineering, 2021, 44(3): 67–71.

[18] 杨诗婷, 邢永明, 姜爱峰, 等.表面纳米化对316L不锈钢干摩擦性能的影响[J].表面技术, 2016, 45(10): 70–76.YANG Shiting, XING Yongming, JIANG Aifeng, et al.Effects of surface nanocrystallization on dry friction properties of 316L stainless steel[J].Surface Technology, 2016, 45(10): 70–76.

[19] 徐家乐, 谭文胜, 胡增荣, 等.激光熔凝316L不锈钢的摩擦学性能研究[J].应用激光, 2022, 42(5): 129–134.XU Jiale, TAN Wensheng, HU Zengrong, et al.Study on tribological properties of laser surface melting 316L stainless steel[J].Applied Laser,2022, 42(5): 129–134.

[20] 田峰, 杨辉.40Cr钢表面高能喷丸纳米化及其耐磨性能[J].表面技术, 2013,42(5): 52–54.TIAN Feng, YANG Hui.Experimental study on wear behavior of nano-crystallization surface of 40Cr[J].Surface Technology, 2013, 42(5): 52–54.

[21] 钟金杉, 鲁金忠, 罗开玉, 等.激光冲击对AISI304不锈钢拉伸性能和摩擦磨损性能的影响[J].中国激光, 2013, 40(5): 67–73.ZHONG Jinshan, LU Jinzhong, LUO Kaiyu, et al.Influence of laser shock processing on tensile properties and tribological behaviors of AISI304 stainless steel[J].Chinese Journal of Lasers, 2013, 40(5): 67–73.

[22] GE Y C, ZHU Z W, WANG D Y.Electrochemical dissolution behavior of the nickel-based cast superalloy K423A in NaNO3 solution[J].Electrochimica Acta, 2017, 253:379–389.

[23] 罗开玉, 陈俊成, 王长雨, 等.光斑直径对激光冲击强化铝合金腐蚀性能的影响[J].吉林大学学报(工学版), 2021, 51(2): 501–510.LUO Kaiyu, CHEN Juncheng, WANG Changyu, et al.Effect of spot diameter on corrosion resistance of aluminum alloy subjected to laser shock peening[J].Journal of Jilin University (Engineering and Technology Edition),2021, 51(2): 501–510.