近年来,随着材料科学与制造技术的快速发展,航空航天、生物医疗、精密仪器等领域对金属微小构件的需求与日俱增[1]。钛合金由于其比强度高、良好的生物相容性、耐热性和耐腐蚀性等优点,在金属微小构件制造方面展现出极具诱惑力的应用前景[2]。然而,钛合金的导热系数低、化学亲和力大、弹性模量小,导致其在切削加工中极易产生刀具磨损、零件表面冷作硬化等现象[3]。因此,钛合金的微细加工技术一直是当前研究的热点与难点。

射流电解微铣削加工是一种采用外径小于1 mm的金属喷嘴作为工具阴极,结合高精度的多轴数控运动,基于电化学阳极溶解原理对金属材料进行加工的微细电解铣削加工方法[4–5]。与其他微细加工方法相比,射流电解微铣削加工工具无损耗、加工柔性高、电解产物排出快、加工表面无热应力,且不存在重铸层、微裂纹、热影响区,因此是制造金属微小构件的一种理想技术手段。Hackert-Oschätzchen等[6–7] 通过调控射流电解微铣削加工的扫描路径和工艺参数,分别在不锈钢和碳化钨表面加工出微腔体和内凸面结构。Clare等[8–9]提出了喷射角度可调节的射流电解微铣削加工方法,发现当金属喷嘴与扫描方向呈锐角时,镍基高温合金微槽的表面质量可明显提高。Guo等[10–11]提出了同轴抽吸式射流电解微铣削加工方法,该方法通过迅速抽离射流液柱中心区域以外的电解液,显著提高了不锈钢与模具钢微槽的加工定域性。Luo等[12]通过采用阵列绝缘金属喷嘴,抑制了群槽之间非加工区的杂散腐蚀,在不锈钢表面射流电解微铣削加工出微槽阵列结构。Li等[13]提出了煤油浸没式水平方位射流电解微铣削加工方法,有效降低了杂散腐蚀现象,在不锈钢表面加工出形状一致性较好的微环槽阵列结构。

尽管射流电解微铣削加工技术在金属微结构加工方面已展现出优越性,但是目前加工对象的材料种类主要集中在不锈钢、碳化钨、镍基高温合金和模具钢,在钛合金微结构加工方面的研究至今仍然鲜有报道。这是因为,钛是具有强烈钝化倾向的金属,在电化学作用下钛合金表面钝化膜的生成速度更快,钝化膜更加致密厚实,导致材料溶解过程极难持续稳定进行[14–15]。本文测试了Ti–6Al–4V在不同组分和不同浓度电解液中的极化曲线,通过分析极化过程,优选出射流电解微铣削加工Ti–6Al–4V的电解液。在此基础上,探究了金属喷嘴内径、加工电压、扫描速度对射流电解微铣削加工微槽深宽比以及杂散腐蚀范围的影响规律,并利用优选的工艺参数在Ti–6Al–4V表面加工出方形螺旋微结构。

1 试验设计与方法

1.1 极化曲线测试

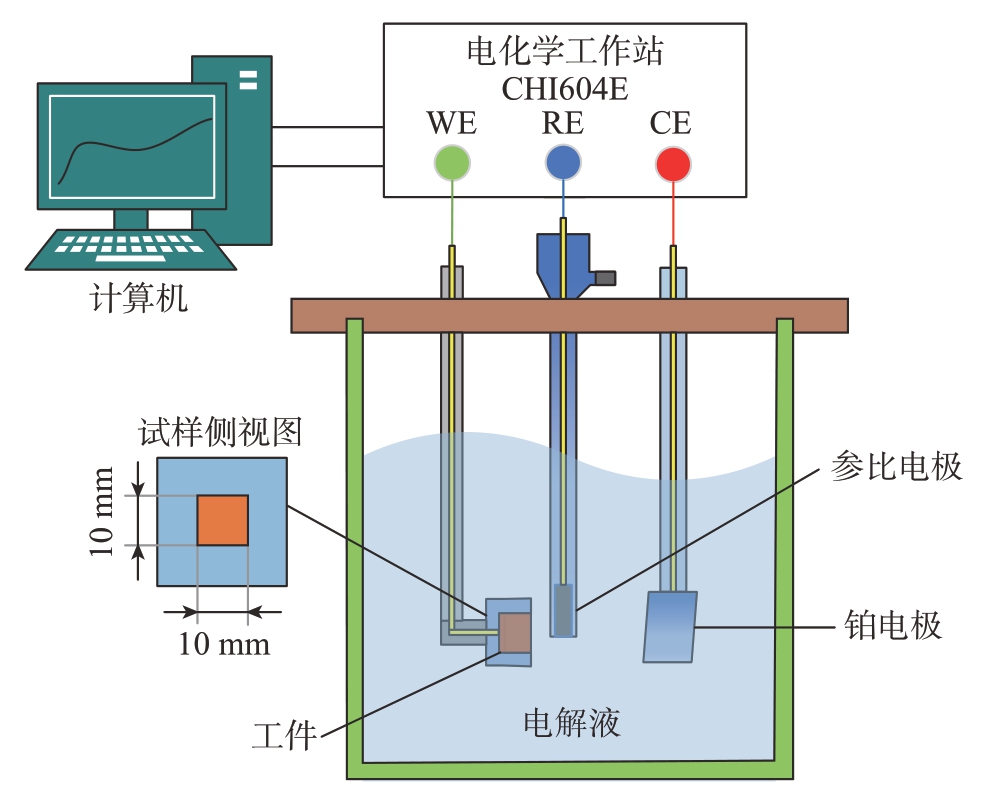

极化曲线是用于表征阳极电极电位与电流密度之间关系的曲线,通常用来揭示金属在电解质溶液中的电化学行为及其机理[16]。Ti–6Al–4V是目前应用最广泛的一种“α+β”型钛合金,其化学成分如表1所示。本文使用电化学工作站 (CHI604E,CH Instruments,China)来测量Ti–6Al–4V的极化曲线。在测量过程中,使用平板铂电极作为辅助电极,使用饱和甘汞电极作为参比电极,工作电极为边长10 mm的Ti–6Al–4V正方体试样,放置在特定的夹具中,装置如图1所示。试验分别在4种不同组分和浓度的电解液中进行,电解液温度保持在25 ℃,扫描速度为10 mV/s,扫描电压范围为–1~8 V。为避免单次试验的偶然误差,每组试验均重复3次。

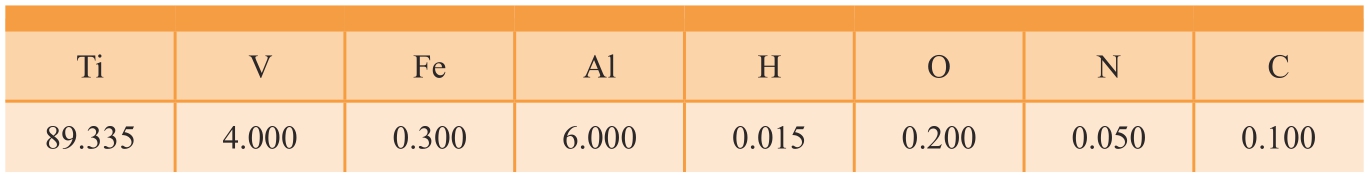

表1 Ti-6Al-4V化学成分(质量分数)

Table 1 Chemical composition of Ti-6Al-4V (mass fraction) %

TiVFeAlHONC 89.3354.0000.3006.0000.0150.2000.0500.100

图1 极化曲线测试装置示意图

Fig.1 Schematic diagram of polarization curve test apparatus

1.2 射流电解微铣削加工微槽试验

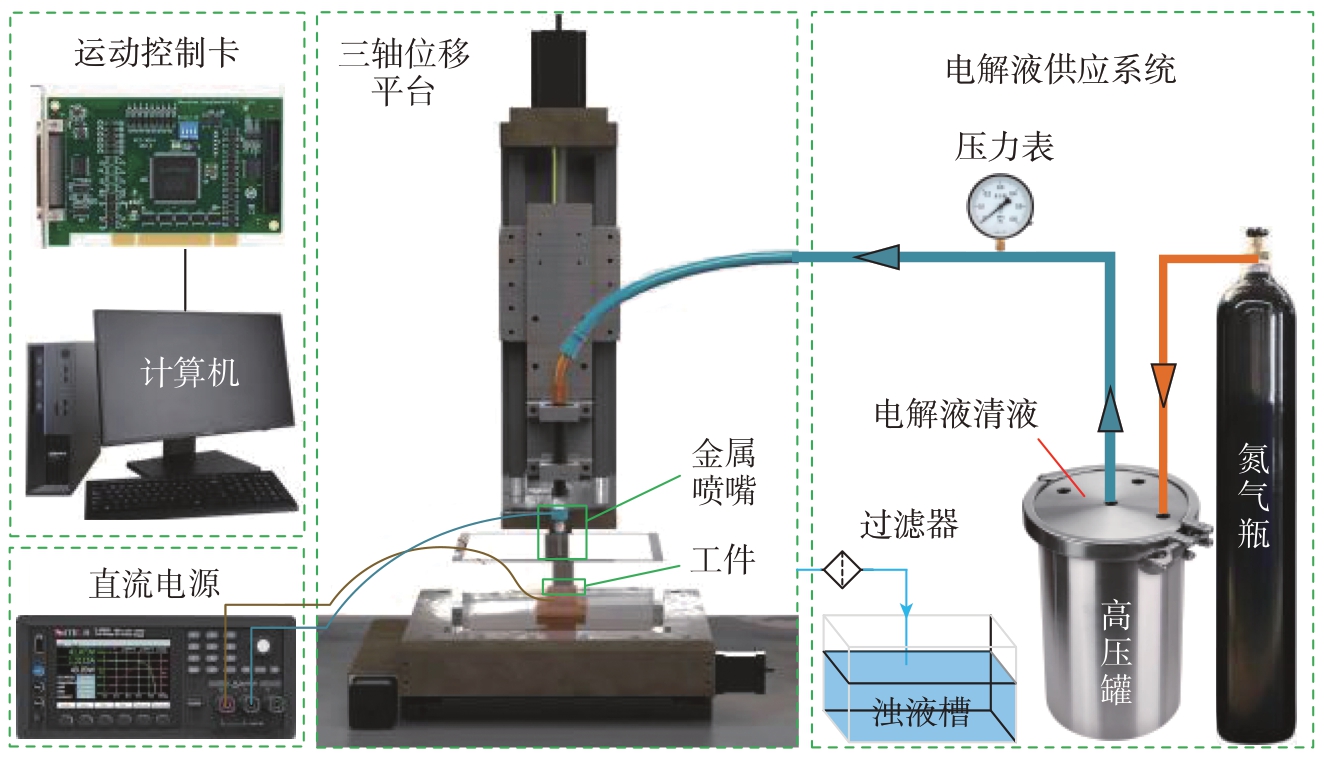

试验装置如图2所示。其中三轴位移平台能够实现X、Y、Z 3个方向的伺服运动,由计算机和运动控制卡控制运动;在电解液供应系统中,氮气瓶提供稳定的压力,使电解液以预定的流速通过电解液管路,从金属喷嘴高速冲击阳极工件表面,加工后的废液则流入浊液槽;可编程直流电源 (IT–N6952,ITECH,China)提供加工所需电压。试验探究了金属喷嘴内径、加工电压、扫描速度对射流电解微铣削加工微槽的影响。表2列出了主要试验参数,试验所用金属喷嘴的壁厚均为150 μm,金属喷嘴扫描距离为3000 μm,每组试验均重复3次,以确保结果的可靠性。采用激光共焦显微镜 (OLS5100,Olympus,Japan)测量微槽的三维形貌。

图2 射流电解微铣削加工试验装置示意图

Fig.2 Schematic diagram of jet electrolysis micromilling experimental apparatus

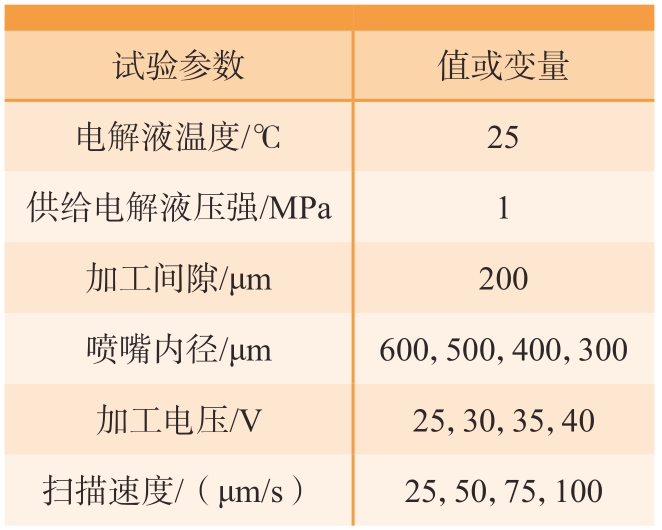

表2 射流电解微铣削加工微槽试验参数

Table 2 Experimental parameters for jet electrolysis micromilling machining microgrooves

试验参数值或变量电解液温度/℃25供给电解液压强/MPa1加工间隙/μm200喷嘴内径/μm600,500,400,300加工电压/V25,30,35,40扫描速度/(μm/s)25,50,75,100

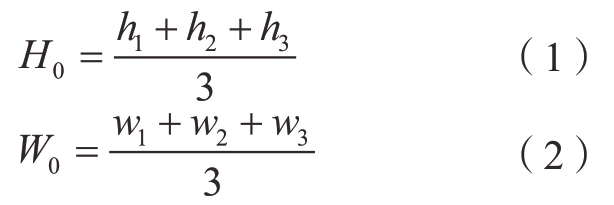

采用深宽比评价射流电解微铣削加工微槽的加工定域性。如图3所示,在微槽的中心位置2及距中心1000 μm的位置1、3处测量出槽深与槽宽,计算出微槽的平均深度H0和平均宽度W0,即

图3 沟槽剖面示意图

Fig.3 Schematic diagram of groove profile

式中,h1、h2、h3和w1、w2、w3 分别为位置1、2、3测得的槽深和槽宽,μm。

通过平均槽深和槽宽计算出微槽深宽比A,计算公式为

射流电解微铣削加工的射流液柱中心区域电流密度高,加工区边缘电流密度低,因此微槽边缘会发生杂散电流腐蚀[17]。如图3所示,采用杂散腐蚀范围评价微槽边缘杂散腐蚀的程度[18–19]。对于位置1,杂散腐蚀范围WZ1的计算公式为

式中,w′1是位置1测得的包含杂散边缘的槽宽度。同样,计算出位置2和位置3的杂散腐蚀范围WZ2和WZ3,然后取平均值,得到杂散腐蚀范围WZ,即

2 结果与讨论

2.1 极化曲线测试

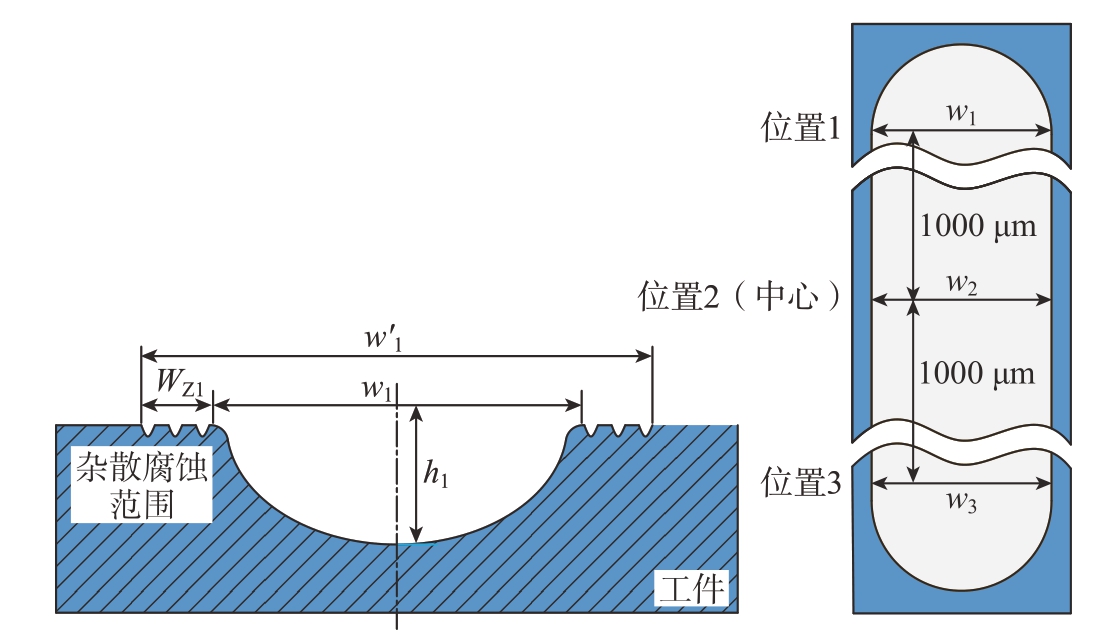

图4展示了Ti–6Al–4V在质量分数10%的 NaNO3、NaCl、H2SO4、NaOH溶液中的极化曲线 (其中,j为电流密度)。在测量范围内,与NaNO3、H2SO4、NaOH溶液相比,Ti–6Al–4V仅在NaCl溶液中表现出明显的活化–钝化–超钝化现象。当电压超过5.20 V时,Ti–6Al–4V在NaCl溶液中的电流密度急剧增大,这表明此时钛合金表面钝化膜完全破碎,材料进入高速电化学溶解状态;而在其他3种溶液中,电流密度随电压的增加无明显变化,这表明钛合金表面仍然处于钝化状态。究其原因,是因为NaCl溶液中的Cl–离子具有很强的活化能力,可以穿透钝化膜,对钝化膜有非常强的破坏作用,促使钛合金表面的钝化膜发生破碎。因此,在射流电解微铣削加工Ti–6Al–4V时,采用NaCl溶液可以获得更高的材料溶解速率。

图4 Ti-6Al-4V在4种不同溶液下的极化曲线

Fig.4 Polarization curves of Ti-6Al-4V in 4 different solutions

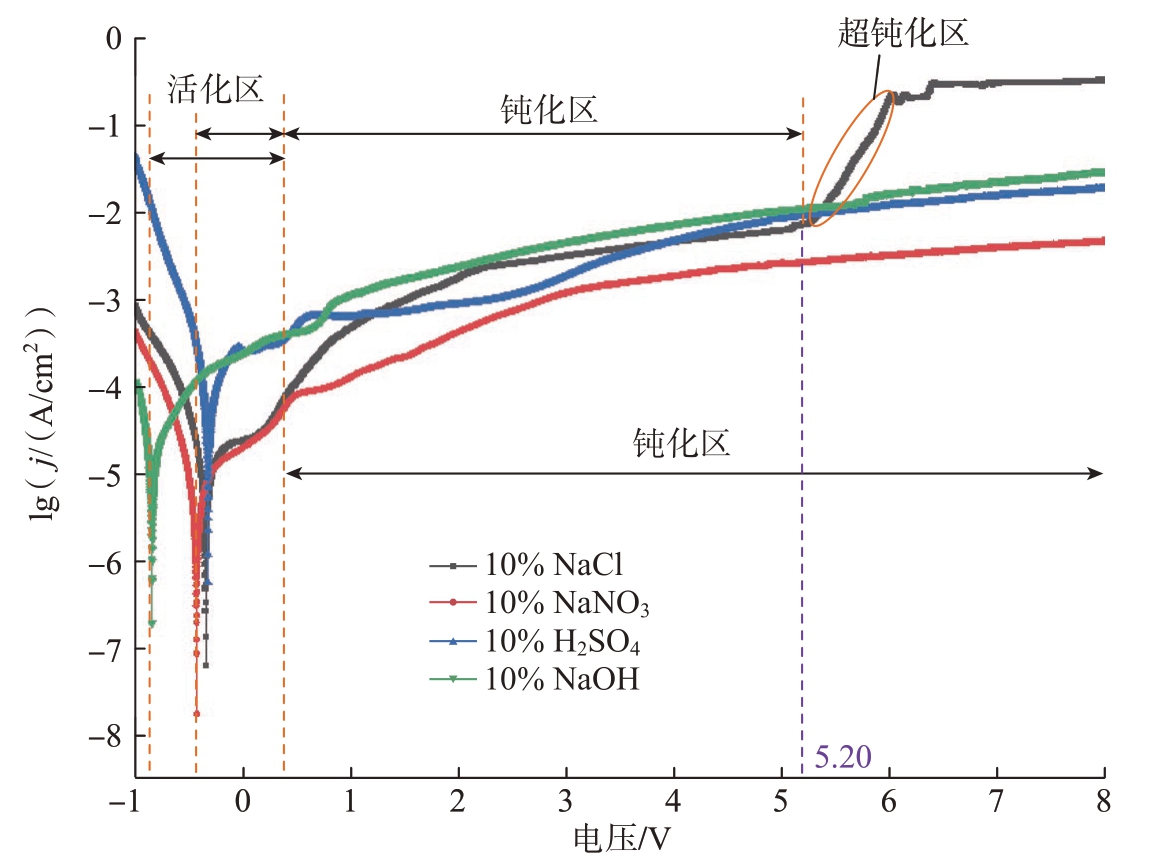

图5展示了Ti–6Al–4V在不同浓度的NaCl溶液中的极化曲线。在测量范围内,Ti–6Al–4V在质量分数5%、10%、15%、20%的NaCl溶液中均表现出明显的活化–钝化–超钝化现象,其超钝化电压分别约为6.08 V、5.20 V、4.87 V、4.78 V。这是因为Cl–离子浓度的增大可加快钝化膜的破碎,Ti–6Al–4V进入超钝化区的电压也随之降低。然而,当NaCl溶液质量分数从5%增加至10%,超钝化电压下降0.88 V,而且极化曲线无明显波动,钝化–溶解过程较为稳定;当NaCl溶液质量分数从10%增大到20%时,超钝化电压下降0.42 V,下降幅度显著减少,而且极化曲线波动剧烈,钝化–溶解过程变得极不稳定。因此,在射流电解微铣削加工Ti–6Al–4V时,虽然提高NaCl溶液质量分数可促进加工区表面钝化膜破碎,获得更高的材料溶解速率,但也会加重非加工区及已加工表面的杂散电流腐蚀,导致加工精度及表面质量恶化。显然,采用10% NaCl溶液不仅对钛合金表面钝化膜破除能力较强,而且其钝化–溶解过程相对更稳定,在提高加工效率的同时,也有助于改善加工稳定性和加工质量。因此,优选10% NaCl溶液作为后续加工的电解液。

图5 Ti-6Al-4V在不同质量分数NaCl溶液中的极化曲线

Fig.5 Polarization curves of Ti-6Al-4V in NaCl solutions with different mass fractions

2.2 工艺参数的影响规律

2.2.1 金属喷嘴内径影响

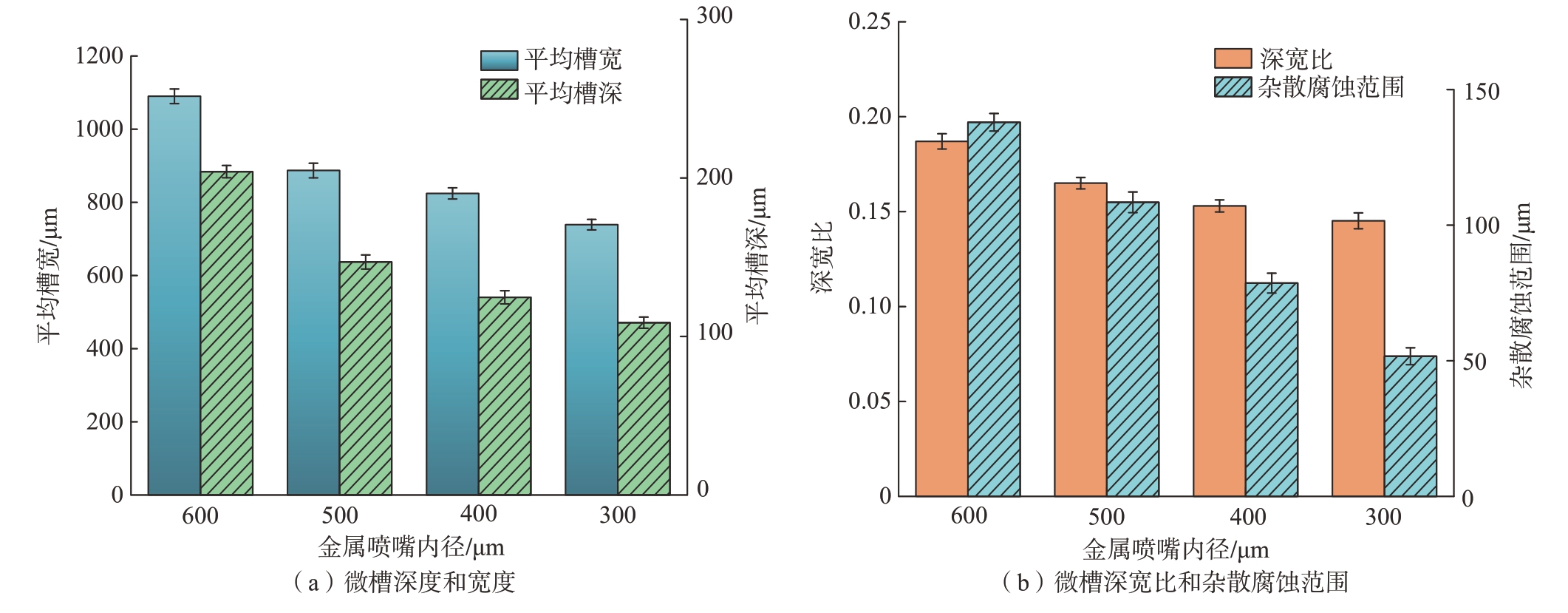

试验以10% NaCl溶液为电解液,在30 V的加工电压和100 μm/s的扫描速度下,研究不同金属喷嘴内径对射流电解微铣削加工微槽的影响。图6展示了在不同金属喷嘴内径下微槽深度、宽度、深宽比以及杂散腐蚀范围的变化。可以看出,在金属喷嘴壁厚不变的情况下,随着金属喷嘴内径减小,微槽的深度、宽度、深宽比以及杂散腐蚀范围均呈下降趋势。这是因为,在金属喷嘴壁厚保持不变情况下,金属喷嘴内径减小,阴极工作面积和电解液流量均随之减小,导致微槽在深度和宽度方向上的材料溶解蚀除量减小,微槽的深度、宽度、深宽比以及杂散腐蚀范围减小。

图6 不同金属喷嘴内径下微槽深度、宽度、深宽比和杂散腐蚀范围

Fig.6 Microgroove depth, width, aspect ratio and scattered corrosion range at different inner diameters of metal nozzles

观察图6发现,当金属喷嘴内径从600 μm减小到400 μm时,微槽深宽比减小了18.2%,而杂散腐蚀范围下降了43%;当金属喷嘴内径继续从400 μm减小到300 μm时,微槽的杂散腐蚀范围下降了34.3%,而深宽比仅减小了5.2%,这表明随着金属喷嘴内径的减小,杂散腐蚀范围降低的幅度显著高于深宽比降低的幅度。显然,当金属喷嘴内径为300 μm时,微槽的边缘杂散腐蚀程度弱且加工定域性较好。因此,优选金属喷嘴内径300 μm用于后续的加工试验。

2.2.2 加工电压影响

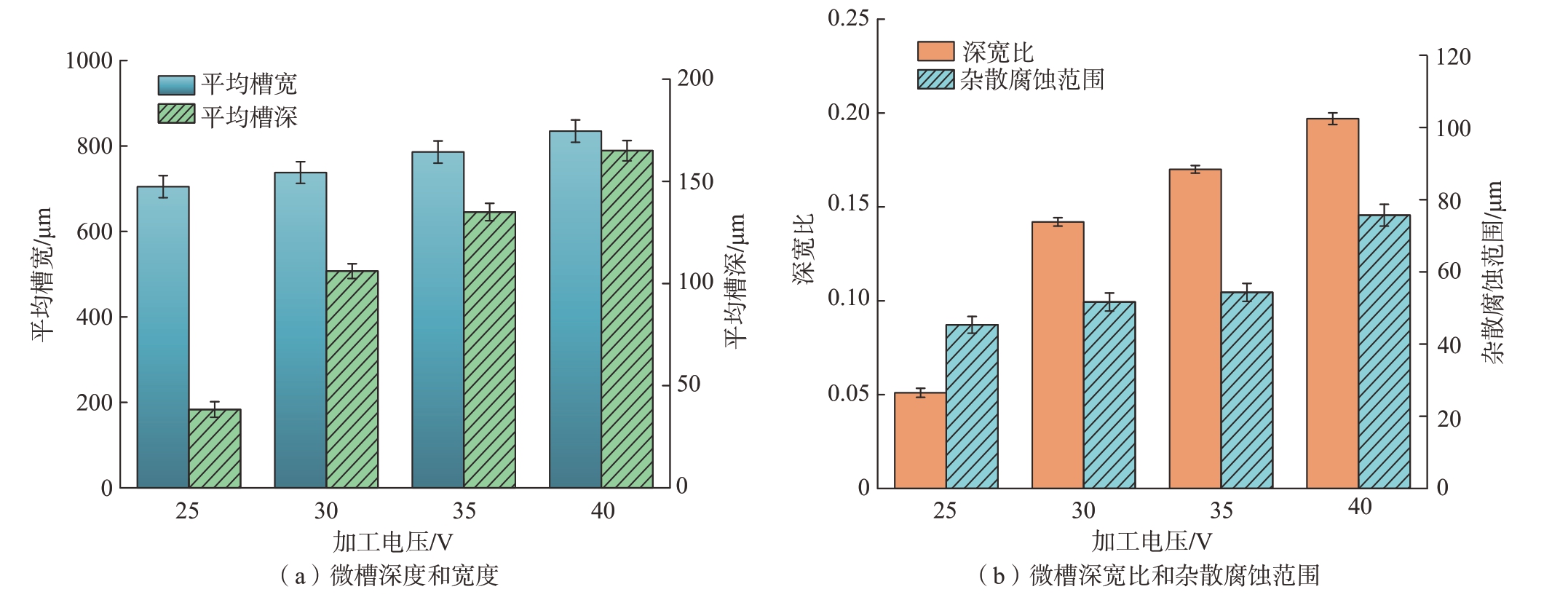

在内径300 μm的金属喷嘴和100 μm/s的扫描速度下,研究了加工电压对射流电解微铣削加工微槽的影响。图7显示了在不同加工电压下微槽的深度、宽度、深宽比以及杂散腐蚀范围变化。随着加工电压的增加,微槽深度、宽度、深宽比和杂散腐蚀范围均呈增加趋势。这是因为,随着加工电压的提高,微槽加工表面的电流密度显著增大,同时微槽边缘的电流密度也随之增加,使得材料溶解速率和材料溶解蚀除范围增大,微槽的深度、宽度、深宽比以及杂散腐蚀范围增大。

图7 不同加工电压下微槽深度、宽度、深宽比和杂散腐蚀范围

Fig.7 Microgroove depth, width, aspect ratio and scattered corrosion range at different machining voltages

观察图7发现,当电压从25 V增加到35 V时,微槽的深宽比增加了233.3%,而杂散腐蚀范围仅增加了19.9%;当电压继续从35 V增加至40 V时,微槽的深宽比仅增加了15.9%,而杂散腐蚀范围却增大了39.4%。这表明当加工电压过超过35 V后,随着电压的提高,杂散腐蚀范围的增加幅度明显高于深宽比的增加幅度,导致微槽的边缘杂散腐蚀程度显著加重。因此,优选35 V加工电压用于后续的加工试验。

2.2.3 扫描速度影响

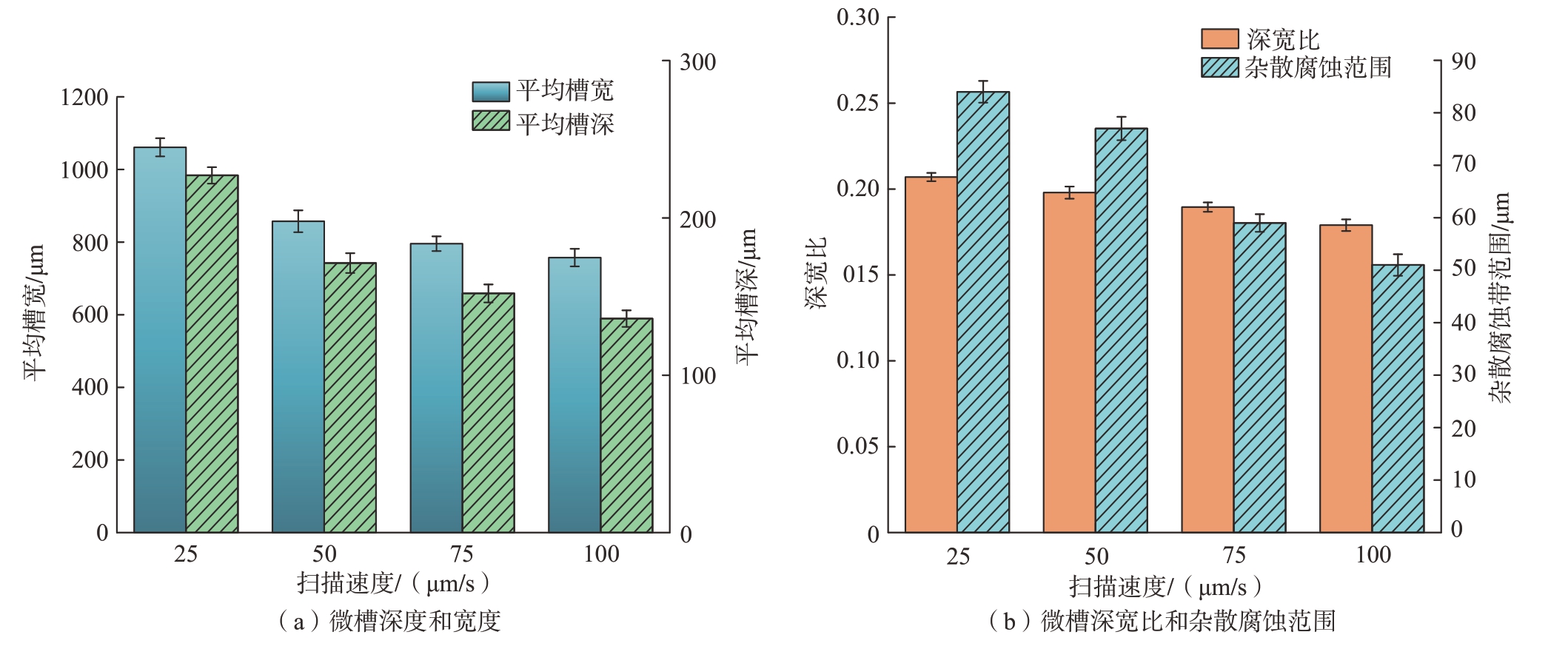

在内径300 μm的金属喷嘴,35 V的加工电压下,研究了扫描速度对射流电解微铣削加工微槽的影响。图8显示了不同扫描速度下微槽深度、宽度、深宽比以及杂散腐蚀范围的变化。随着扫描速度的增加,微槽深度、宽度、深宽比和杂散腐蚀范围均呈减小趋势。主要原因是,当加工电压保持不变时,随着扫描速度的增加,作用在加工轨迹上某一点的时间相对减少,材料的溶解蚀除量减小,微槽的深度、宽度、深宽比以及杂散腐蚀范围减小。

图8 不同扫描速度下微槽深度、宽度、深宽比和杂散腐蚀范围

Fig.8 Microgroove depth, width, aspect ratio and scattered corrosion range at different scanning speeds

观察图8发现,当扫描速度从25 μm/s增加到75 μm/s时,微槽的深宽比仅下降了8.7%,而杂散腐蚀范围却下降了29.8%;当扫描速度继续从75 μm/s增加到100 μm/s时,微槽的杂散腐蚀范围仅减少了13.6%,而深宽比却下降了5.3%,说明微槽深宽比减少的幅度增大,杂散腐蚀范围下降的幅度减少。因此,当扫描速度为75 μm/s时,微槽的加工定域性较好且边缘杂散腐蚀程度较弱。因此,优选扫描速度75 μm/s用于后续的加工试验。

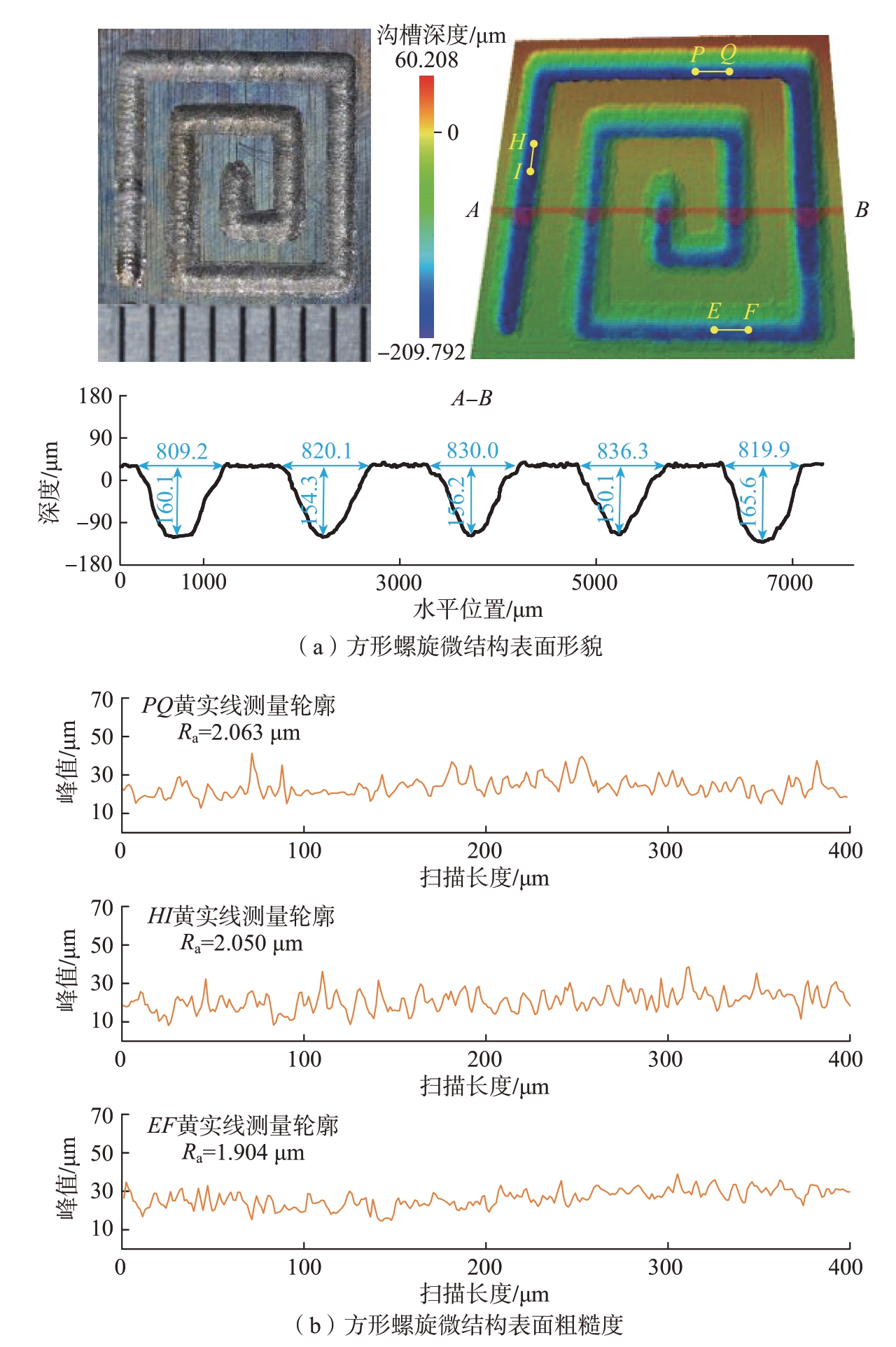

2.3 复杂微结构加工

采用金属喷嘴内径300 μm、加工电压35 V、扫描速度75 μm/s的优选工艺参数,通过规划金属喷嘴扫描轨迹,在Ti–6Al–4V表面进行射流电解微铣削加工方形螺旋微结构试验。金属喷嘴的扫描方向改变了8次,总扫描长度为42000 μm,试验结果如图9所示。利用激光共焦显微镜测量其三维形貌和表面粗糙度,在方形螺旋微结构中取A–B截面,测量出5个微槽的深度和宽度,如图9(a)所示;同时测量方形螺旋微结构底部PQ、HI、EF线段的表面粗糙度,如图9(b)所示。结果表明,Ti–6Al–4V方形螺旋微结构的平均槽宽为823.1 μm(标准差为10.42 μm),平均槽深为 157.26 μm(标准差为5.89 μm),表面粗糙度为2.006 μm(标准差为0.088 μm)。沟槽成形良好,截面各处形状具有较好的一致性。试验证明了该方法在制备钛合金复杂微结构方面的可行性和实用性。

图9 方形螺旋微结构试验结果

Fig.9 Test results of square spiral microstructure

3 结论

本文测试了Ti–6Al–4V在不同组分和浓度电解液中的极化曲线,探究了金属喷嘴内径、加工电压、扫描速度对射流电解微铣削加工微槽的影响规律,通过优选电解液和工艺参数,在Ti–6Al–4V表面加工出方形螺旋微结构。得出以下结论。

(1)在极化曲线测试中,相较于NaNO3、H2SO4、NaOH溶液,Ti–6Al–4V在NaCl溶液中表现出明显的活化–钝化–超钝化现象,具有更高的材料溶解速率;与质量分数5%、15%、20% NaCl溶液相比,10% NaCl溶液对钝化膜的破除能力较强,且钝化–溶解过程相对更稳定。

(2)工艺参数优化试验结果表明,在金属喷嘴壁厚保持不变的情况下,随着金属喷嘴内径的减小,微槽的边缘杂散腐蚀程度显著降低;电压过高和扫描速度过慢均会显著加重微槽的边缘杂散腐蚀程度,而电压过低和扫描速度过快均不利于提高微槽的深宽比。

(3)采用 10% NaCl溶液、金属喷嘴内径300 μm、加工电压35 V、扫描速度75 μm/s的优选工艺参数,通过规划金属喷嘴运动轨迹,在Ti–6Al–4V表面加工出沟槽成形良好,截面各处形状具有较好一致性的方形螺旋微结构,测得平均槽宽为823.1 μm(标准差为10.42 μm),平均槽深为 157.26 μm(标准差为5.89 μm),表面粗糙度为2.006 μm(标准差为0.088 μm)。

[1] 黄明涛, 张明岐, 程小元, 等.叶片型面精密振动电解加工工艺研究[J].航空制造技术, 2017, 60(10): 75–78.HUANG Mingtao, ZHANG Mingqi,CHENG Xiaoyuan, et al.Study on the process of PECM blade surface[J].Aeronautical Manufacturing Technology, 2017, 60(10): 75–78.

[2] TSHEPHE T S, AKINWAMIDE S O, OLEVSKY E, et al.Additive manufacturing of titanium-based alloys-A review of methods,properties, challenges, and prospects[J].Heliyon,2022, 8(3): e09041.

[3] 张桂冠, 孙玉利, 范武林, 等.钛合金加工表面完整性的研究现状与展望[J].航空制造技术, 2022, 65(4): 36–55, 79.ZHANG Guiguan, SUN Yuli, FAN Wulin,et al.Research progress and future development of surface integrity on machined surface of titanium alloys[J].Aeronautical Manufacturing Technology, 2022, 65(4): 36–55, 79.

[4] QU N S, FANG X L, ZHANG J Z, et al.Macro electrochemical milling and its hybrid variants[J].Chinese Journal of Aeronautics,2023: 266247029.

[5] 赵斐, 牛屾, 王思儒,等.微细电解铣削加工技术研究进展及展望[J].机床与液压,2023, 51(8): 145–149.ZHAO Fei, NIU Shen, WANG Siru, et al.Research advances and perspective on micro electrochemical milling technology[J].Machine Tool & Hydraulics, 2023, 51(8): 145–149.

[6] HACKERT-OSCHÄTZCHEN M, MARTIN A, MEICHSNER G, et al.Microstructuring of carbide metals applying jet electrochemical machining[J].Precision Engineering, 2013, 37(3): 621–634.

[7] HACKERT-OSCHÄTZCHEN M,MEICHSNER G, ZINECKER M, et al.Micro machining with continuous electrolytic free jet[J].Precision Engineering, 2012, 36(4): 612–619.

[8] MITCHELL-SMITH J, SPEIDEL A, CLARE A T.Advancing electrochemical jet methods through manipulation of the angle of address[J].Journal of Materials Processing Technology, 2018, 255: 364–372.

[9] CLARE A T, SPEIDEL A, BISTEROV I, et al.Precision enhanced electrochemical jet processing[J].CIRP Annals, 2018, 67(1): 205–208.

[10] GUO C, QIAN J, REYNAERTS D.Deterministic removal strategy for machine vision assisted scanning micro electrochemical flow cell[J].Journal of Manufacturing Processes, 2018,34: 167–178.

[11] GUO C, QIAN J, REYNAERTS D.Electrochemical machining with scanning micro electrochemical flow cell (SMEFC)[J].Journal of Materials Processing Technology, 2017, 247:171–183.

[12] LUO J X, FANG X L, ZHU D.Jet electrochemical machining of multi-grooves by using tube electrodes in a row[J].Journal of Materials Processing Technology, 2020, 283: 116705.

[13] LI X C, MING P M, ZHANG X M, et al.Kerosene-submerged horizontal jet electrochemical machining with high localization[J].Journal of the Electrochemical Society, 2019, 166(13): E453–E464.

[14] CHEN X Z, XU Z Y, ZHU D, et al.Experimental research on electrochemical machining of titanium alloy Ti60 for a blisk[J].Chinese Journal of Aeronautics, 2016, 29(1):274–282.

[15] YUE X K, QU N S, MA X, et al.Anodic electrochemical behaviors of in situ synthesized (TiB+TiC)/Ti6Al4V composites in NaNO3 and NaCl electrolyte[J].Corrosion,2022, 204: 110379.

[16] YIN Y Y, LI H X, PAN S H, et al.Electrochemical behaviour of passivation film formed on SLM-fabricated Hastelloy X superalloy surface in 10wt% NaNO3 solution[J].Corrosion, 2022, 206: 110494.

[17] NATSU W, IKEDA T, KUNIEDA M.Generating complicated surface with electrolyte jet machining[J].Precision Engineering, 2007, 31(1):33–39.

[18] WANG X D, QU N S, FANG X L.Reducing stray corrosion in jet electrochemical milling by adjusting the jet shape[J].Journal of Materials Processing Technology, 2019, 264:240–248.

[19] LIU W D, AO S S, LI Y, et al.Effect of anodic behavior on electrochemical machining of TB6 titanium alloy[J].Electrochimica Acta,2017, 233: 190–200.