航空发动机是现代飞机的关键“核心”部件,钛合金、高温合金等零部件表面完整性和使役性能 (包括耐磨损性能、耐腐蚀性能以及抗疲劳性能)是决定航空发动机在高温、高压、高转速等苛刻条件下服役性能的关键“核心”因素[1–3]。航空发动机零部件制造过程中引起的表面完整性不佳对其使役性能的负面作用已得到广泛报道[4–5]。因此,改善航空发动机零部件表面完整性及使役性能是保证航空发动机结构完整性和飞行寿命稳定可控的重要保障[6–7]。由于比强度高,耐腐蚀性、耐热性和抗弹性良好,钛合金在航空制造工业中得到广泛应用。一方面,钛合金是飞机的主要结构 (包括起落架、骨架、舱门、蒙皮和翼梁等)材料;另一方面,钛合金也是航空发动机风扇、叶片以及压气机盘等关键构件的首选材料。同时,钛合金在航空发动机中的使用量也是衡量其先进性的一个重要指标,美国F–22飞机用钛合金占比高达41%(质量分数),其F119航空发动机用钛合金占比达到39%[8]。因此,如何实现钛合金航空零部件的高质高效加工一直是航空制造领域的研究热点。

表面完整性的概念由美国国防金属情报中心的Field等[9]于1964年首次提出。表面完整性是评价零部件表面和亚表面质量的重要参数,主要包括几何特征 (如表面粗糙度和波纹度)和物理特征 (如显微硬度、残余应力和显微结构变化等)。随后,Field等[10]概述了加工工艺对表面完整性的影响。1972年,Field等[11]总结了评价表面完整性的方法,并提出了3组评价数据集 (即最小数据集、标准数据集和扩展数据集)。自20世纪70年代起,以英国罗·罗公司和美国通用电气公司为代表的国外发动机制造商将表面完整性理念引入了航空发动机零件的制造流程和质量规范中[12]。一般认为,表面完整性直接影响零部件的使役性能,而改善航空发动机零部件表面完整性是提高其服役寿命的先决条件。

Klocke等[13]研究了不同冷却条件下金属间化合物γ–TiAl合金表面完整性的变化规律。相比于普通冷却,低温液氮冷却被证明是降低刀具磨损率和改善表面质量的有效途径;由于有效地降低了切削热的影响,低温冷却还有效降低了表面粗糙度。Liao等[14]研究了在使用不同工艺加工镍基高温合金时其表面完整性和疲劳性能的变化规律,相比于粗加工、激光辅助加工和水射流加工,精加工由于减少了表面缺陷和应力集中,以及改善了残余应力而呈现出高表面完整性和良好抗疲劳性能;此外还指出,加工引起的残余应力可以显著影响以弹性变形为主的高周疲劳寿命,而对低周疲劳寿命的影响并不明显。

赵振业[15]创建了抗疲劳制造技术体系,解决了关键构件 (如航空工业中的轴承、齿轮、起落架等)的疲劳失效问题。通过对表面完整性的有效控制,以疲劳性能为主要判据的抗疲劳制造技术可实现“无应力集中”、有效提高疲劳强度和改善零部件使役性能。目前,北京航空材料研究院开展的航空发动机关键构件 (航空发动机主轴承)疲劳寿命试验已突破5万小时 (仍未失效)[16]。Zhu等[17]综述了难加工材料加工过程中刀具磨损对表面完整性的影响,在高温合金的切削加工过程中,刀具和工件之间的机械相互作用和化学相互作用使刀具发生了不可避免的磨损 (主要包括粘接磨损、磨料磨损、扩散磨损和氧化磨损等),进而恶化了工件表面质量和影响了表面完整性。针对航空发动机复杂几何零部件 (例如涡轮叶片),Zhu等[18]使用机器人砂带磨削技术对钛合金TC4开展精密磨削试验并对磨削力和消耗能量进行建模,试验结果表明,使用中等的磨削速度可获得较高的材料去除率和较低的能量消耗。Wang等[19]概述了高速切削工艺的材料去除机制及其表面完整性和切削力热的变化规律,随着切削速度的提高,切屑形态通常从连续切屑演变为锯齿状切屑,最终演变为碎化切屑;随着切削速度的提高,由于塑性变形较严重,在距表面较深的位置会产生较大的压缩残余应力,但表面会呈现出极高的拉伸残余应力并成为零部件服役过程中的隐患。Liang等[20]通过使用高压冷却技术对钛合金Ti–6Al–4V开展了高速车削试验,结果表明,使用高压冷却技术可有效降低已加工表面的粗糙度;随着冷却压力的增加,钛合金Ti–6Al–4V塑性变形层深度减小、加工硬化程度降低、压缩残余应力及其影响范围增加。谭靓等[21]通过对钛合金TC18的铣削试验,研究了刀具几何参数(如刀具前角、刀具后角和刀具螺旋角等)对铣削力和表面完整性的影响,试验结果表明,通过控制和优化刀具几何参数,可有效减小铣削力和获得理想的表面完整性 (如表面粗糙度和表面残余应力等)。

作为一种典型的特种加工工艺,超声振动切削已广泛应用于航空工业难加工材料构件制造[22–24]。不同于普通切削过程中刀具和工件材料的持续接触,超声振动切削由于其独特的振动特性使得刀具和工件材料周期性分离并获得良好的切削工艺效果,包括切削力降低、切削稳定性增加、刀具磨损速率降低和表面质量改善等[25–27]。以上这些工艺优势使得超声振动切削的应用场景和范围得到拓展。超声振动切削从最早提出的车削工艺渐渐扩展至铣削[23,27]、磨削[25]和钻削[24,26]等多种工艺。从刀具运动形式上来说,传统典型的超声振动切削方法包括一维直线超声振动切削和二维椭圆超声振动切削。然而这些超声振动方法受到切削速度限制,具体表现为:当切削速度超过临界分离速度时,刀具与工件之间的周期性分离特性和良好的切削工艺效果均得到抑制。

近年来,高速超声振动切削技术通过切削横向分离方式实现高速断续超声切削,突破了以往传统超声振动切削技术的切削速度限制,进而极大地提升了超声振动切削的适用切削速度和分离效果[28–31]。前期已探讨了高速超声振动切削Ti–6Al–4V钛合金的工艺研究,证明了其是一种很有潜力的难加工材料切削加工方法[32–33]。尽管已针对高速超声振动切削这一新型切削技术开展了不少研究,但大多集中于改善难加工材料可加工性 (包括切削力、切削热和刀具寿命等),关于高速超声振动切削技术对难加工材料表面完整性和使役性能的影响鲜有涉及。基于此,本文通过开展高速切削试验和表面完整性及耐磨损性能表征测试,探究高切削速度下超声振动对钛合金表面完整性和耐磨损性能的影响规律,为航空工业钛合金等难加工材料的高质高效加工、高可靠性和长服役寿命的高性能制造提供技术支撑。

1 试验设计

1.1 材料

钛合金Ti–6Al–4V由宝鸡钛业股份有限公司提供,由α相和β相组成。图1所示为钛合金Ti–6Al–4V的典型微观结构,明亮的片状结构代表β相,其余的灰色区域代表α相。其化学成分组成和主要物理性能分别如表1和2所示。

图1 钛合金Ti-6Al-4V微观结构

Fig.1 Microstructure of titanium alloy Ti-6Al-4V

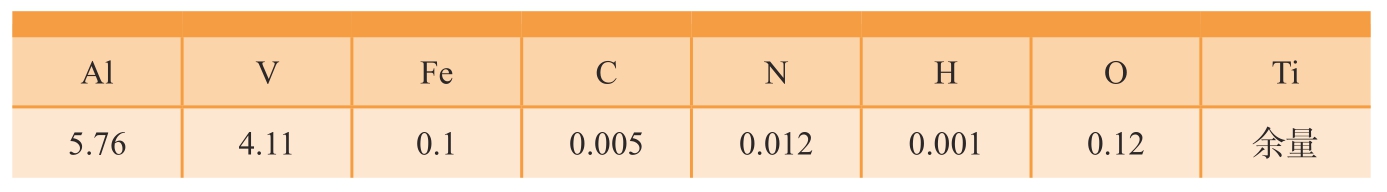

表1 钛合金Ti-6Al-4V的化学组成(质量分数)

Table 1 Chemical composition of titanium alloy Ti-6Al-4V (mass fraction) %

AlVFeCNHOTi 5.764.110.10.0050.0120.0010.12余量

表2 钛合金Ti-6Al-4V的物理性能

Table 2 Physical properties of titanium alloy Ti-6Al-4V

(kg/m3)泊松比热导率/(W/(m·K))密度/(HV)熔点/℃屈服强度/MPa硬度抗拉强度/MPa 44290.336.73401667870972

1.2 切削试验平台

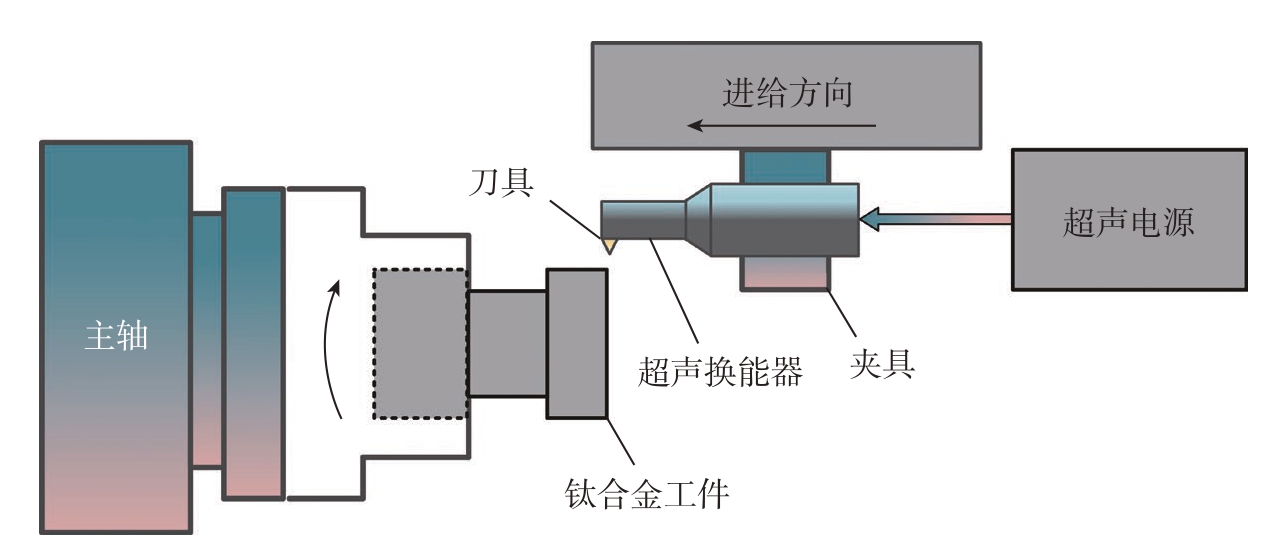

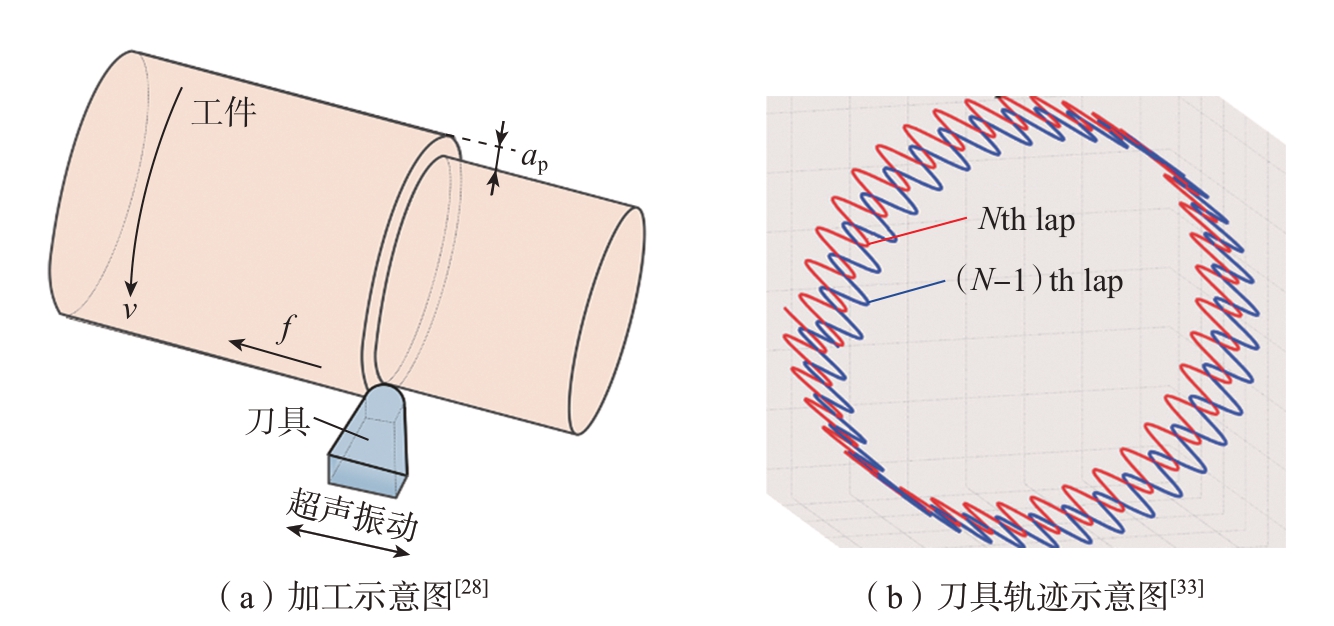

图2所示为切削试验平台搭建示意图和主要的试验设备,包括钛合金工件、超声换能器、超声电源和切削刀具等。切削刀具采用SANDVIK TCMT110304 MF1105,切削液选用了质量分数为8%的高性能水溶性切削液 (HOUGHTON Hocut 3380C)。普通切削和高速超声振动切削分别通过关闭和打开超声电源来实现。图3(a)[28]为高速超声振动切削加工示意图,ap、f和v分别表示切削深度、进给量和切削速度,超声振动方向和进给方向保持一致。图3(b)[33]为高速超声振动切削刀具轨迹示意图,刀具轨迹由圆周运动和超声振动复合而成。表3展示了钛合金高速切削加工参数,其中,进给量和振幅的设置满足文献[28]中所描述的分离条件。

图2 钛合金高速超声振动切削试验平台

Fig.2 High-speed cutting test platform of titanium alloy

图3 高速超声振动切削

Fig.3 High-speed ultrasonic vibration cutting

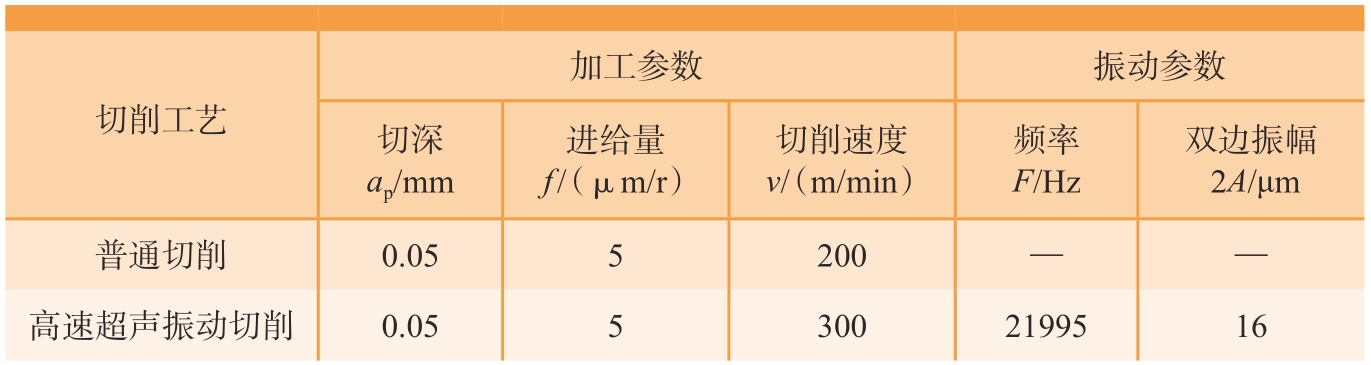

表3 钛合金高速超声振动切削加工参数

Table 3 High-speed ultrasonic vibration cutting parameters of titanium alloy

切削工艺加工参数振动参数切深ap/mm进给量f /(μm/r)切削速度v/(m/min)频率F/Hz双边振幅2A/μm普通切削0.055200——高速超声振动切削0.0553002199516

1.3 表征方法

通过超景深三维显微系统(KEYENCE VHX–2000)获取已加工表面的表面形貌。由便携式触针表面粗糙度仪 (TIME 3200)测量表面粗糙度。使用带有Berkovich压头的纳米压痕仪 (Bruker NanoForce)以100 mN的载荷和10 s的保压时间测量钛合金纳米表面强度。使用高速X射线衍射仪 (PROTO LXRD)对表面残余应力进行测量,其主要技术参数为Cu靶靶材、X射线管电流25 mA、X射线管电压30 kV、光斑直径1 mm、衍射角142°。使用多功能摩擦磨损试验机 (CETR UMT–2)在常温和无润滑介质条件下对普通切削和高速超声振动切削获得的已加工表面进行线性往复滑动磨损试验,滑动方向为进给方向,法向载荷和滑动速度分别为 10 N和10 mm/s,磨损时间为1800 s和2700 s。磨球材质为直径4 mm的氮化硅陶瓷(Si3N4,莫氏硬度为9,密度为3.2 g/cm3)。在摩擦磨损试验后,通过全自动白光干涉仪 (ZYGO Nexview)获取磨痕的表面形貌和横截面轮廓。

2 结果与讨论

2.1 表面形貌和表面粗糙度

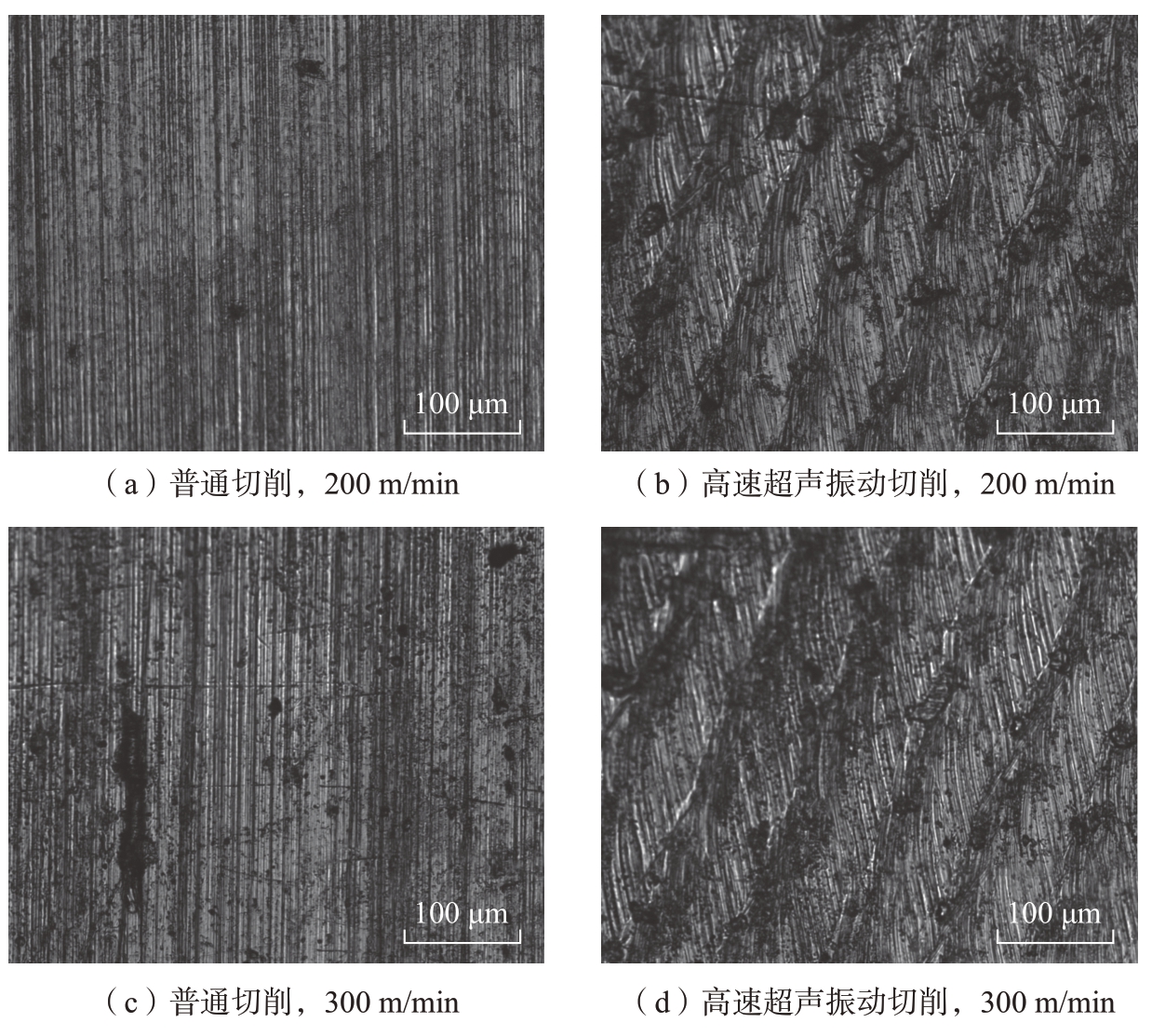

图4为分别使用普通切削和高速超声振动切削获得的已加工表面的表面形貌。由普通切削得到的已加工表面中可观察到明显的直线型刀具进给纹路,主要由周期性出现的凸峰和凹槽组成;由高速超声振动切削得到的已加工表面显示出密集的鱼鳞状微织构,这是高速超声振动切削独特的刀具轨迹引起的。表面微织构有助于提高机械部件的使役性能,包括降低表面磨损率、降低摩擦系数和增加部件服役寿命等。一方面,在干摩擦条件下,表面微织构可有效存贮摩擦界面产生的磨屑,从而减少二体/三体磨料磨损;另一方面,在流体润滑条件下,表面微织构的存在有利于流体动压润滑现象的产生,进而提高承载能力和降低磨损速率。

图4 普通切削和高速超声振动切削加工获得的钛合金表面形貌

Fig.4 Surface morphology of titanium alloy obtained by conventional cutting and high-speed ultrasonic vibration cutting

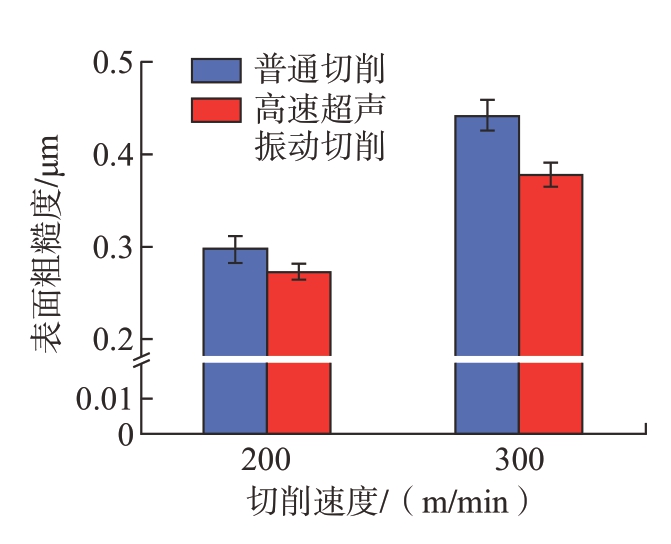

沿进给方向对表面粗糙度进行了3次测量并计算了平均值,如图5所示。相比于普通切削,高速超声振动切削获得的已加工表面的平均表面粗糙度呈降低趋势。例如,当切削速度为200 m/min时,普通切削获得的已加工表面的平均粗糙度Ra为0.296 μm,高速超声振动切削获得的已加工表面的平均粗糙度Ra为0.272 μm。高速超声振动切削获得的已加工表面比普通切削获得的已加工表面更光滑。在普通切削过程中,刀具与工件始终接触,使机械应力增加、切削热集中,进而导致表面质量差和难以保证加工精度。与普通切削相比,高速超声振动切削中的刀具后刀面和工件发生干涉作用,可以对工件的已加工表面进行“熨压”,从而获得较低的表面粗糙度;其次,由于具有独特的断续切削特性,工件与切削刀具之间的空间随着刀具的磨损而增加,使切削液容易进入切削区域,从而降低了表面粗糙度。

图5 普通切削和高速超声振动切削加工获得的钛合金表面粗糙度

Fig.5 Surface roughness of titanium alloy obtained by conventional cutting and highspeed ultrasonic vibration cutting

2.2 表面强度

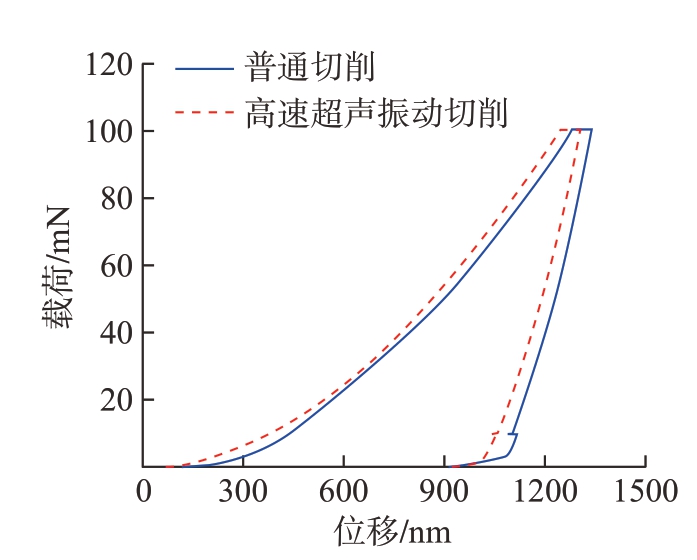

表面强度是材料表面在外力作用下抵抗产生塑性变形和断裂的特性。本研究使用纳米压痕技术来表征材料表面强度;通过纳米压痕硬度测试 (包括加载、保持和卸载3个阶段)获得了载荷–位移曲线和纳米硬度的测试结果。图6为在200 m/min的切削速度下,普通切削和高速超声振动切削加工的Ti–6Al–4V表面的载荷–位移曲线。可见,普通切削和高速超声振动切削加工表面的载荷–位移曲线显示出平滑和连续的特征,表明这些加工表面没有严重的表面缺陷。

图6 普通切削和高速超声振动切削加工获得的载荷-位移曲线

Fig.6 Load-displacement curves obtained by conventional cutting and high-speed ultrasonic vibration cutting

如图7所示,当切削速度从200 m/min提高到300 m/min时,普通切削和高速超声振动切削获得的Ti–6Al–4V表面的纳米硬度增加,即切削速度的增加使加工硬化程度增加。在相同的切削速度下,高速超声振动切削获得的纳米硬度始终高于普通切削的纳米硬度的原因是:一方面,高速超声振动切削过程中冷却液可以通过热交换有效地冷却刀具和工件,研究表明,在高切削速度下车削钛合金时,高速超声振动切削的平均切削温度低于普通切削,这主要是刀具与工件的分离以及冷却液的进入降低了切削区温度[31];另一方面,高速超声振动切削参与切割的时间比普通切削短,在相同时间内,高速超声振动切削刀具与工件之间的接触时间短于普通切削刀具。因此,与普通切削相比,高速超声振动切削中的工件受切削热的影响较小,工件的软化程度较低,最终提高了加工硬化程度。

图7 普通切削和高速超声振动切削加工获得的纳米硬度

Fig.7 Nano-hardness obtained by conventional cutting and high-speed ultrasonic vibration cutting

2.3 残余应力

零部件在服役过程中的失效 (包括疲劳失效、磨损失效和腐蚀失效)通常和表面的残余应力以及表面裂纹有关。一般认为,已加工表面的残余压应力可以抵消外界载荷引起的应力过高,延缓表面裂纹的扩展,有助于提高疲劳性能和增加耐磨性。图8对比了普通切削和高速超声振动切削加工钛合金获得的表面残余应力。试验结果表明,普通切削和高速超声振动切削获得的已加工表面的残余应力均为残余压应力,并且残余压应力随着切削速度的增加而降低。值得注意的是,高速超声振动切削获得的已加工表面的残余压应力高于普通切削获得的已加工表面的残余压应力。例如,在200 m/min的切削速度下,普通切削和高速超声振动切削获得的已加工表面的平均残余压应力分别为–684 MPa和–852 MPa。

图8 普通切削和高速超声振动切削加工获得的表面残余应力

Fig.8 Surface residual stress obtained by conventional cutting and high-speed ultrasonic vibration cutting

2.4 耐磨损性能

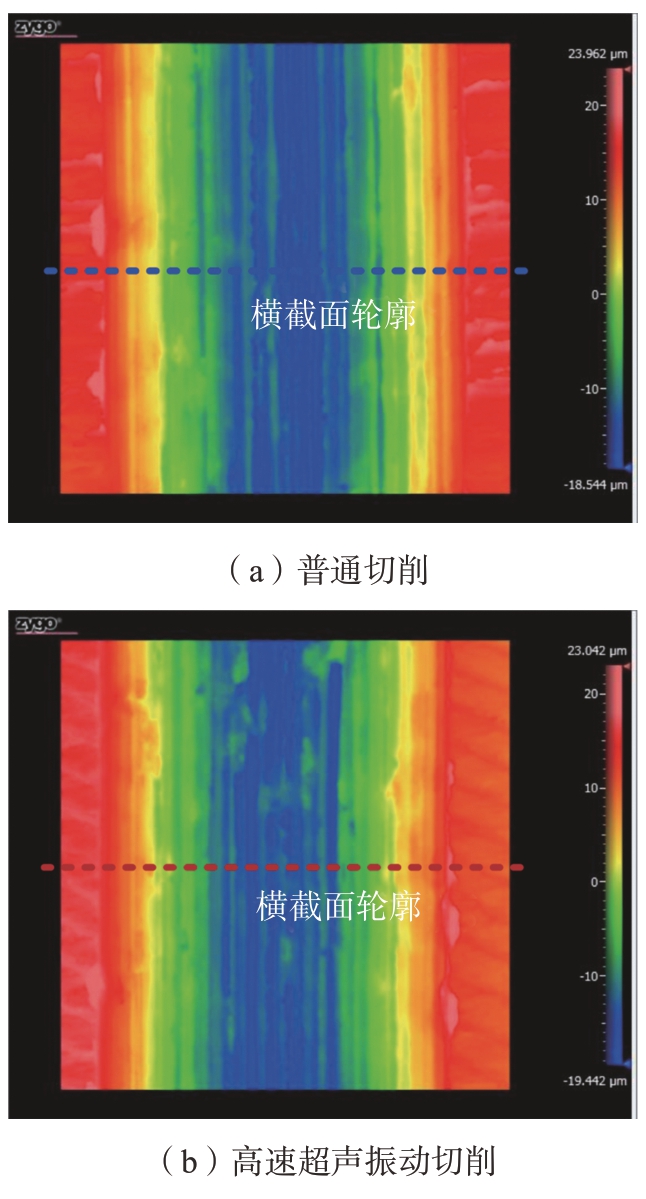

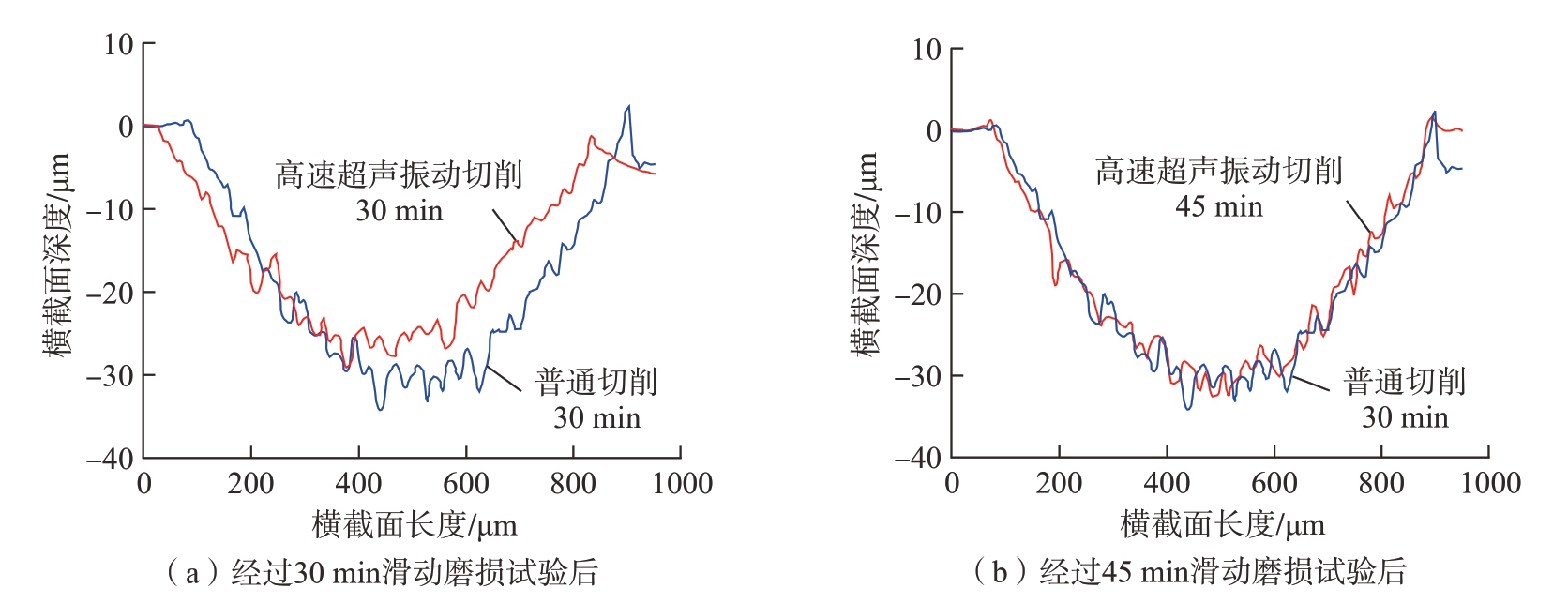

图9为切削速度200 m/min时普通切削和高速超声振动切削获得的已加工表面的磨痕形貌。同时,沿横截面获取磨痕的轮廓形貌,如图10(a)所示。可知,对于切削速度为200 m/min时所获得的已加工表面,经过30 min滑动磨损试验后,氮化硅小球在普通切削获得的钛合金Ti–6Al–4V表面上留下了最大深度约34 μm的磨痕。得益于表面完整性的改善,高速超声振动切削在同等条件下经过30 min滑动磨损试验后获得的钛合金Ti–6Al–4V表面的最大磨痕深度减小到29 μm左右。

图9 普通切削和高速超声振动切削获得的已加工表面的磨损痕迹形貌

Fig.9 Wear trace morphology of machined surfaces obtained by conventional cutting and high-speed ultrasonic vibration cutting

图10 滑动磨损试验后的磨损痕迹的横截面轮廓曲线

Fig.10 Cross-sectional profile curve of wear trace after sliding wear test

相比于普通切削,高速超声振动切削获得的已加工表面在同等磨损时间后具有更低的磨损速率。为进一步研究高速超声振动切削带来的耐磨损性能,将高速超声振动切削在切削速度为200 m/min时获得的已加工表面进行45 min的滑动磨损试验,如图10(b)所示。结果表明,经过45 min滑动磨损试验后氮化硅小球在高速超声振动切削获得的钛合金Ti–6Al–4V表面上留下了深度约32 μm的磨痕。这与普通切削获得的已加工表面经过30 min滑动磨损试验后的磨痕深度接近,且两者横截面轮廓相差不大。因此,在切削速度为200 m/min的条件下,相比于普通切削,高速超声振动切削获得的已加工表面的耐磨损性能可提升约50%,其原因为:一方面,使用高速超声振动切削获得的已加工表面可以实现更长的工作时间;另一方面,由于耐磨损性能的提高,高速超声振动切削为零部件承受恶劣摩擦工况的条件提供了可能。

以上试验结果表明,与普通切削工艺相比,高速超声振动切削工艺可以获得更佳的耐磨损性能。这是表面粗糙度降低、表面强度增加以及残余压应力增加协同作用的结果。

(1)降低表面粗糙度。

表面粗糙度直接影响零部件的耐磨损性能,降低表面粗糙度可以降低接触应力和增加接触面积,从而提高耐磨损性能。此外,已有的研究表明,无论是在干切削、普通冷却还是高压冷却条件下,高速超声振动切削都可以不同程度地改善表面粗糙度[28–31]。

(2)增强表面强度。

机械切削引起的加工硬化提高了零部件的表面强度并有助于减少磨粒磨损和黏附磨损。一般来说,耐磨损性能与零部件的表面强度呈正相关关系。

(3)改善残余应力。

在高速超声振动切削过程中,钛合金表面会引入较大的残余压应力,对耐磨损性能的提升起到了积极作用。

3 结论

(1)相比于普通切削,高速超声振动切削可获得更高的表面强度。高速超声振动切削获得的已加工表面的平均表面粗糙度与普通切削相比呈降低趋势。

(2)采用高速超声振动切削加工钛合金时可获得表面微织构。当切削速度从200 m/min提高至300 m/min时,切削速度的增加使加工硬化程度增加。同时,在相同的切削速度下,高速超声振动切削获得的纳米硬度始终高于普通切削的纳米硬度。

(3)高速超声振动切削对已加工表面具有强化效果,提升了已加工表面的耐磨损性能,为钛合金等难加工材料的表面完整性控制和高性能制造提供了技术基础。

[1] 丁文锋, 曹洋, 赵彪, 等.超声振动辅助磨削加工技术及装备研究的现状与展望[J].机械工程学报, 2022, 58(9): 244–269.DING Wenfeng, CAO Yang, ZHAO Biao,et al.Research status and future prospects of ultrasonic vibration-assisted grinding technology and equipment[J].Journal of Mechanical Engineering, 2022, 58(9): 244–269.

[2] 康仁科, 马付建, 董志刚, 等.难加工材料超声辅助切削加工技术[J].航空制造技术, 2012, 55(16): 44–49.KANG Renke, MA Fujian, DONG Zhigang,et al.Ultrasonic assisted machining of difficultto-cut material[J].Aeronautical Manufacturing Technology, 2012, 55(16): 44–49.

[3] 刘战强, 杨东, 王兵.高效切削与高完整性加工技术[J].航空制造技术, 2016, 59(7):36–43.LIU Zhanqiang, YANG Dong, WANG Bing.High performance cutting and high integrity machining technology[J].Aeronautical Manufacturing Technology, 2016, 59(7): 36–43.

[4] 任军学, 张定华, 王增强, 等.整体叶盘数控加工技术研究[J].航空学报, 2004,25(2): 205–208.REN Junxue, ZHANG Dinghua, WANG Zengqiang, et al.Research on the NC machining technique of blisk[J].Acta Aeronautica et Astronautica Sinica, 2004, 25(2): 205–208.

[5] LIAO Z R, LA MONACA A,MURRAY J, et al.Surface integrity in metal machining—Part I: Fundamentals of surface characteristics and formation mechanisms[J].International Journal of Machine Tools and Manufacture, 2021, 162: 103687.

[6] XU D D, LIAO Z R, AXINTE D,et al.A novel method to continuously map the surface integrity and cutting mechanism transition in various cutting conditions[J].International Journal of Machine Tools and Manufacture, 2020, 151: 103529.

[7] THAKUR A, GANGOPADHYAY S.State-of-the-art in surface integrity in machining of nickel-based super alloys[J].International Journal of Machine Tools and Manufacture,2016, 100: 25–54.

[8] 彭艳萍, 曾凡昌, 王俊杰, 等.国外航空钛合金的发展应用及其特点分析[J].材料工程, 1997, 25(10): 3–6.PENG Yanping, ZENG Fanchang, WANG Junjie, et al.Development, application and characteristics analysis of aviation titanium alloys abroad[J].Journal of Materials Engineering, 1997,25(10): 3–6.

[9] FIELD M, KAHLES J F.The surface integrity of machined and ground high-strength steels[J].DMIC Report, 1964, 210: 54–77.

[10] FIELD M, KAHLES J F.Review of surface integrity of machined components[J].CIRP Annals, 1971, 20(2): 153–162.

[11] FIELD M, KAHLES J F,CAMMETT J T.Review of measuring methods for surface integrity[J].CIRP Annals, 1972,21(2): 219–238.

[12] 韩野, 朱红钢, 崔海军.电火花加工技术的相关表面完整性研究简述[C]//2012年全国电火花成形加工技术研讨会.北京, 2012:118–125.HAN Ye, ZHU Honggang, CUI Haijun.Overview of surface integrity research on electrical discharge machining technology[C]//2012 National Symposium on Electrical Discharge Forming Technology.Beijing, 2012: 118–125

[13] KLOCKE F, SETTINERI L, LUNG D, et al.High performance cutting of gamma titanium aluminides: Influence of lubricoolant strategy on tool wear and surface integrity[J].Wear, 2013, 302(1–2): 1136–1144.

[14] LIAO Z R, XU D D, LUNA G G,et al.Influence of surface integrity induced by multiple machining processes upon the fatigue performance of a nickel based superalloy[J].Journal of Materials Processing Technology,2021, 298: 117313.

[15] 赵振业.高强度合金应用与抗疲劳制造技术[J].航空制造技术, 2007, 50(10):30–33.ZHAO Zhenye.Application of high strength alloy and anti-fatigue manufacturing technology[J].Aeronautical Manufacturing Technology, 2007, 50(10): 30–33.

[16] 我国航空发动机关键构件疲劳寿命超5万小时,我国高端装备制造技术取得全新突破[EB/OL].[2022–11–03].https://tv.cctv.com/2022/11/03/VIDEywjCzBNX3qn7Qy3Kywsm 221103.shtml.The fatigue life of key components of aviation engines in China exceeds 50000 hours, and China’s high-end equipment manufacturing technology has achieved a new breakthrough[EB/OL].[2022–11–03].https://tv.cctv.com/2022/11/03/VIDEywjCzBNX3qn7Qy3Kywsm221103.shtml.

[17] ZHU D H, ZHANG X M, DING H.Tool wear characteristics in machining of nickelbased superalloys[J].International Journal of Machine Tools and Manufacture, 2013, 64:60–77.

[18] ZHU D H, LUO S Y, YANG L, et al.On energetic assessment of cutting mechanisms in robot-assisted belt grinding of titanium alloys[J].Tribology International, 2015, 90:55–59.

[19] WANG B, LIU Z Q, CAI Y K, et al.Advancements in material removal mechanism and surface integrity of high speed metal cutting:A review[J].International Journal of Machine Tools and Manufacture, 2021, 166: 103744.

[20] LIANG X L, LIU Z Q, LIU W T, et al.Surface integrity analysis for high-pressure jet assisted machined Ti–6Al–4V considering cooling pressures and injection positions[J].Journal of Manufacturing Processes, 2019, 40:149–159.

[21] 谭靓, 张定华, 姚倡锋, 等.刀具几何参数对钛合金铣削力和表面完整性的影响[J].中国机械工程, 2015, 26(6): 737–742.TAN Liang, ZHANG Dinghua, YAO Changfeng, et al.Influence of tool geometrical parameters on milling force and surface integrity in milling titanium alloy[J].China Mechanical Engineering, 2015, 26(6): 737–742.

[22] 张德远.中国的超声加工[J].机械工程学报, 2017, 53(19): 1–2.ZHANG Deyuan.Ultrasonic machining in China[J].Journal of Mechanical Engineering,2017, 53(19): 1–2.

[23] 查慧婷, 冯平法, 张建富.高体积分数SiCp /Al复合材料旋转超声铣磨加工的试验研究[J].机械工程学报, 2017, 53(19): 107–113.ZHA Huiting, FENG Pingfa, ZHANG Jianfu.An experimental study on rotary ultrasonic machining of high volume fraction silicon carbidereinforced aluminum matrix composites(SiCp/Al)[J].Journal of Mechanical Engineering, 2017,53(19): 107–113.

[24] 张园, 康仁科, 刘津廷, 等.超声振动辅助钻削技术综述[J].机械工程学报, 2017,53(19): 33–44.ZHANG Yuan, KANG Renke, LIU Jinting,et al.Review of ultrasonic vibration assisted drilling[J].Journal of Mechanical Engineering,2017, 53(19): 33–44.

[25] 丁文锋, 奚欣欣, 占京华, 等.航空发动机钛材料磨削技术研究现状及展望[J].航空学报, 2019, 40(6): 022763.DING Wenfeng, XI Xinxin, ZHAN Jinghua,et al.Research status and future development of grinding technology of titanium materials for aero-engines[J].Acta Aeronautica et Astronautica Sinica, 2019, 40(6): 022763.

[26] 邵振宇, 李哲, 张德远, 等.钛合金旋转超声辅助钻削的钻削力和切屑研究[J].机械工程学报, 2017, 53(19): 66–72.SHAO Zhenyu, LI Zhe, ZHANG Deyuan,et al.Study on the thrust force and chip in rotary ultrasonic-assisted drilling of titanium alloys (Ti–6Al–4V)[J].Journal of Mechanical Engineering, 2017, 53(19): 66–72.

[27] 冯平法, 王健健, 张建富, 等.硬脆材料旋转超声加工技术的研究现状及展望[J].机械工程学报, 2017, 53(19): 3–21.FENG Pingfa, WANG Jianjian, ZHANG Jianfu, et al.Research status and future prospects of rotary ultrasonic machining of hard and brittle materials[J].Journal of Mechanical Engineering, 2017, 53(19): 3–21.

[28] SUI H, ZHANG X Y, ZHANG D Y,et al.Feasibility study of high-speed ultrasonic vibration cutting titanium alloy[J].Journal of Materials Processing Technology, 2017, 247:111–120.

[29] 张翔宇, 隋翯, 张德远, 等.高速超声振动切削钛合金可行性研究[J].机械工程学报, 2017, 53(19): 120–127.ZHANG Xiangyu, SUI He, ZHANG Deyuan, et al.Feasibility study of high-speed ultrasonic vibration cutting titanium alloy[J].Journal of Mechanical Engineering, 2017,53(19): 120–127.

[30] ZHANG X Y, PENG Z L, LIU L B.A transient cutting temperature prediction model for high-speed ultrasonic vibration turning[J].Journal of Manufacturing Processes, 2022, 83:257–269.

[31] 张翔宇, 路正惠, 彭振龙, 等.钛合金的高质高效超声振动切削加工[J].机械工程学报, 2021, 57(5): 133–147.ZHANG Xiangyu, LU Zhenghui, PENG Zhenlong, et al.High quality and efficient ultrasonic vibration cutting of titanium alloys[J].Journal of Mechanical Engineering, 2021, 57(5):133–147.

[32] ZHANG X Y, PENG Z L, WANG D Y, et al.Theoretical analysis of cooling mechanism in high-speed ultrasonic vibration cutting interfaces[J].International Journal of Thermal Sciences, 2023, 184: 108033.

[33] PENG Z L, ZHANG X Y,ZHANG D Y.Improvement of Ti–6Al–4V surface integrity through the use of highspeed ultrasonic vibration cutting[J].Tribology International, 2021, 160: 107025.