小孔加工在现今的高端制造业中占据重要地位,特别是在实现精密连接方面扮演着至关重要的角色。目前,主流的方法是采用激光加工来控制小孔的尺寸精度。然而,这种加工方式在实际应用中往往难以达到理想的孔结构精度,并且孔口表层区域的质量也相对粗糙[1–3]。有文献报道采用旋转超声激光改性磨削算法有效地处理小孔制造过程中的技术难题,显著降低了切削过程中的载荷,提升孔表面的质量,从而实现加工效率的大幅提升,并且显著延长刀具的使用寿命,为小孔加工领域的发展提供了新的可能[4–5]。采用旋转超声方法制备的小孔虽然可以减缓孔发生出口崩边的程度,但无法将其完全避免,因此需要设置合适的加工条件来达到更强抑制作用,从而实现对工程陶瓷孔出口崩边现象的有效控制,不断促进该类材料的应用推广[6–7]。

现阶段,已有很多学者针对小孔加工进行研究。邱一等[8]利用飞秒激光对复合材料进行小孔加工,分析小孔进出口形貌以及内壁锥度,试验得到填充间距影响着激光的输入能量密度。Dong等[9]采用模拟测试云母陶瓷旋转超声激光改性磨削制备小孔时形成的切屑特征,构建了相应的切屑仿真模型,在此基础上对其仿真结果准确性进行了测试,利用此模型优化设计旋转超声激光改性磨削的孔加工参数,显著提升了孔的加工性能。Feng等[10]则设计了正交试验方案,重点探讨了C/SiC复合材料在旋转超声制备小孔过程中产生的出口崩边,经过推力变化情况的深入分析后,探讨了撕裂缺陷形成的过程。Wang等[11]根据异型刀具结构来消除孔出口崩边问题,最后验证以上设计的合理性。根据各工艺条件测试发现,对异型刀具进行结构优化后则可以降低孔出口崩边体积。刘逸航等[12]提出超声铣磨制孔方法分析超声铣磨中切削力降低、孔径精度提高的改善机理。刘瑞军等[13]采用飞秒短脉冲激光处理得到孔结构,此方法可适用于0.5~1.5 mm的孔径尺寸,深径比达到10∶1的磨削加工,有效提升出孔效果,可获得低于0.28 μm的内腔粗糙度。Sharma等[14]设计一种采用化学辅助方法进行旋转超声的处理技术,之后在浮法玻璃上开展钻孔测试,分析上述加工方式得到的孔表面粗糙度与工具磨损状态,试验结果显示孔表面崩边范围明显缩小。

经过前期学者的深入研究,关于工程陶瓷材料在超声激光改性磨削孔加工领域已有丰富的文献报道。这些研究主要聚焦于孔的表面粗糙度[15]、孔口裂纹以及边部区域的崩边现象。然而,对于不同孔径的出孔端面质量及其控制方法的研究尚显不足。为了全面评估孔出口效果,本文引入损伤系数Hd作为评价指标,该系数基于孔出口端面的崩边与实测截面比例进行计算。当Hd值较小时,意味着孔出口质量更佳。因此,本文将重点对比研究不同激光改性磨削工艺条件下Hd值的差异性,以期为工程陶瓷材料的孔加工提供更为精确和有效的质量控制方法。

1 试验及方法

1.1 磨削孔加工原理

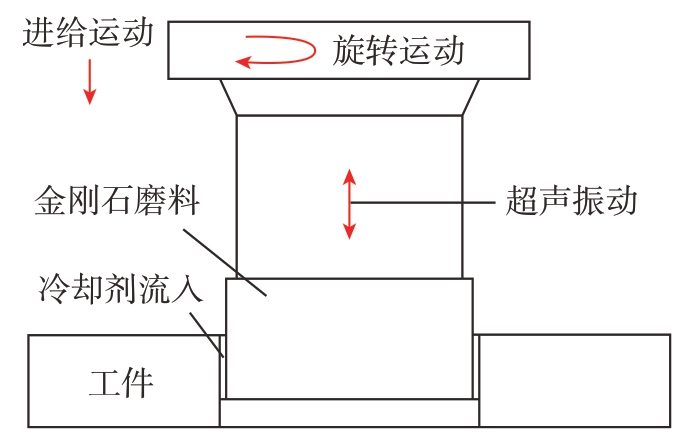

激光改性磨削与超声辅助技术在振动加工磨削孔中的应用原理如图1所示。测试过程显示,金刚石磨头在主轴的驱动下进行旋转运动,通过旋转磨粒对工件表面进行磨削去除。同时,磨头在压电陶瓷的作用下,沿机床Z轴方向产生高频振动,形成数微米级的冲击作用,从而有效地去除材料。这一加工模式在确保加工质量的前提下,显著提高了加工效率。在相同的工艺参数下进行测试,采用旋转超声方式相较于传统方法,处理效率提升了至少3倍,有效解决了硬脆材料在孔加工过程中的技术难题。

图1 超声辅助激光改性磨削原理

Fig.1 Principle of ultrasound-assisted laser-modification grinding

1.2 试验设备

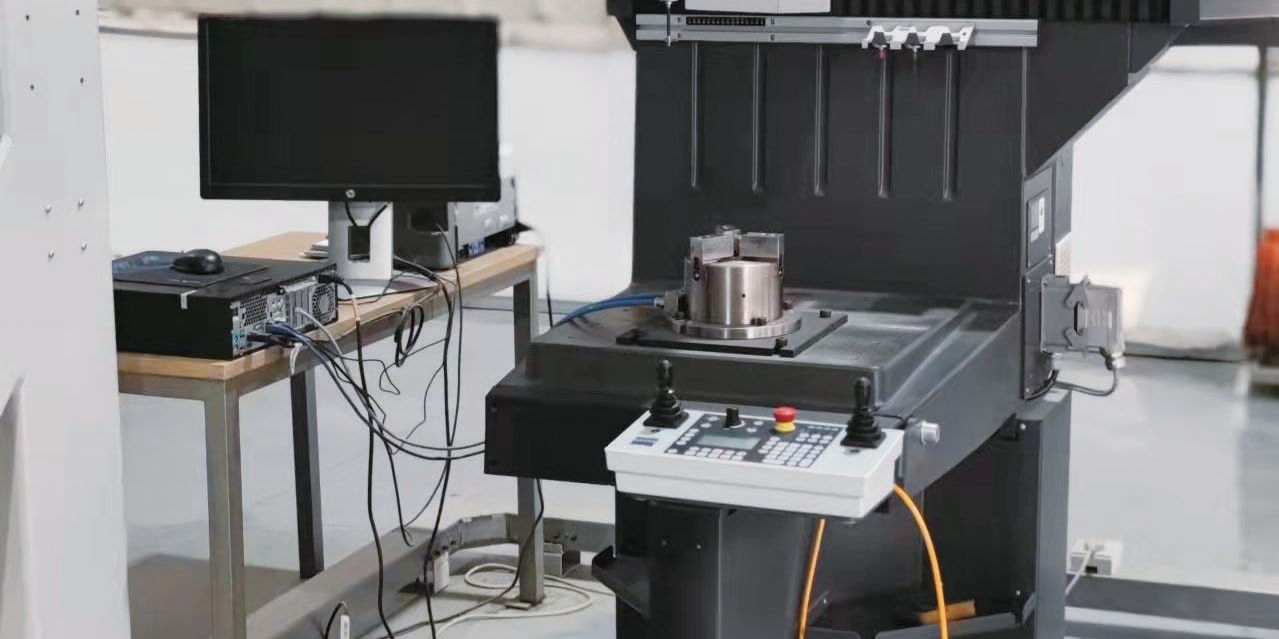

试验采用图2所示的JDVT600T加工系统对材料进行处理。在此过程中,激光改性技术用于对材料的上表面进行即时改性。通过BT30超声振动刀柄与换能器的协同作用,实现对纵向振动状态的有效控制。同时,选用电镀金刚石材质的磨头作为加工工具,所采用的工件材料为氧化锆陶瓷,试样为25 mm×25 mm×10 mm的方形结构。表1详细列出了试验所用材料的各项属性参数。

表1 ZrO2性能参数

Table 1 Performance parameter of ZrO2

密度/(g/cm3)(×10–6 K–1)泊松比硬度(HRC)热膨胀系数/断裂韧性/(MPa·m1/2)弯曲强度/MPa 5.938.490.327910.40720

图2 激光改性磨削试验

Fig.2 Laser-modification grinding experiment

经过审慎评估和精心选择,决定在本次加工中采用LaserNext LN1530–3D磨削机。为了确保加工的高效与精确,选用了IPG YLS–3000型激光器,其最高功率可达3000 W,从而生成波长为1070 nm的激光束。这样配置将为试验提供稳定且强大的激光源,以满足加工需求。

1.3 试验方案

为确保工件表面平整,首先对工件进行精密研磨,从而最大程度减少表面不平整对钻孔质量的影响。在试验阶段,采用自动调控手段,使超声发生器频率达到稳定状态,并通过调整发生器功率以获得所需的超声振幅。加工孔径精确控制在1.1 mm,确保孔深达到8 mm。为降低加工过程中的温度,加入质量分数4.5%的水基磨削液,并严格控制其流量为50 L/min。通过喷射模式迅速吸收热量,并有效促进切屑的排出,从而提高加工效率和质量。

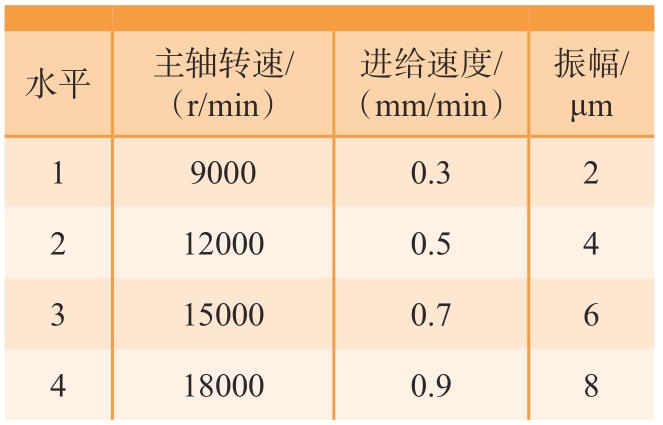

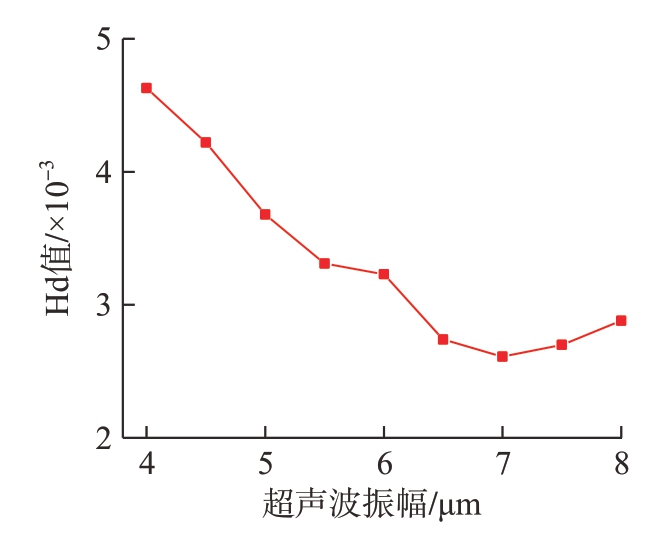

在考虑磨削加工的主要影响因素,即主轴转速、超声波振幅和进给速度的基础上,构建了一个三因素四水平的正交试验方案。通过科学的预测分析,确定最优的加工参数组合。具体的试验因素和水平设置详见表2。这一方案旨在确保加工过程的高效性和稳定性,以实现最佳的加工效果。

表2 正交试验因素水平

Table 2 Factors level of orthogonal experiment

水平 主轴转速/(r/min)进给速度/(mm/min)振幅/μm 190000.32 2120000.54 3150000.76 4180000.98

2 结果与讨论

2.1 图像处理

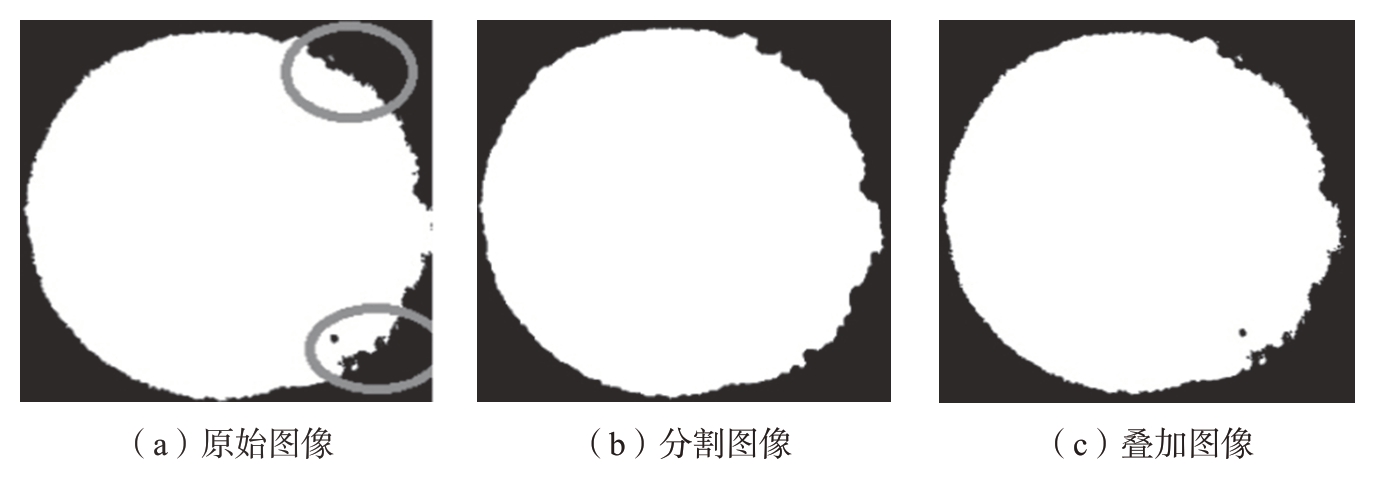

依据Cao等[7]提出的张正友标定方法,设定了一个规模为42×41的棋盘格图案。在强光照环境下,此图案能够有效地减少系统图像表面的反光现象[14]。图3展示了经过分割计算后所获得的结果。通过采用阈值动态分割技术,成功地抑制了图像中的噪声,显著提升了分割重合度的精确性。借助配备的数据分析软件,对图像进行高精度识别。经过分割与叠加处理后,图像误差被控制在1%以内,展现了极高的精确度。此外,试验还采用了Canny边缘检测算法,实现了边缘参数的高效、准确检测。由于被测靶面始终保持固定面积,利用圆心坐标确定了靶面的中心区域,并通过圆半径参数与尺寸拟合的方法获取了图像比例。结合靶面与图像中心位置的坐标信息,计算出了轴线的偏移程度。测试结果通过PC端进行实时显示,从而确保了机床两侧卡爪能够精准地设置在同一中心轴线上。

图3 图像分割结果

Fig.3 Image segmentation results

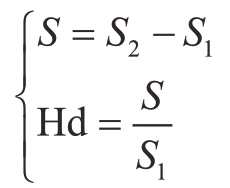

选用MATLAB软件以提取孔轮廓边缘数据,即

式中,Hd为损伤系数评价指标;S为孔出口端面崩边误差;S1为孔出口端面崩边;S2为加工实际测量孔截面。

2.2 单因素测试

为寻求最优参数组合,采用单因素试验设计方法,策划实施了一系列试验。通过严谨的数据分析,可得出表3所示的结果。

表3 单因素试验

Table 3 Single factor experiment

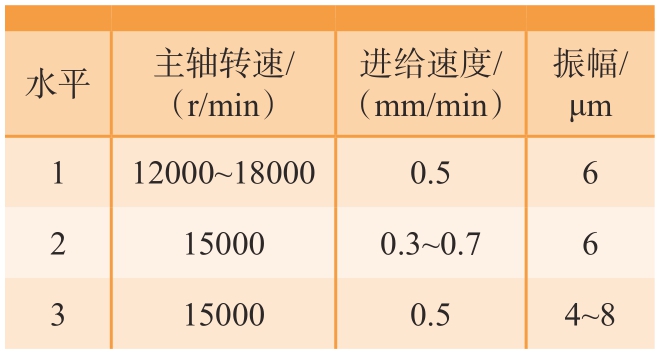

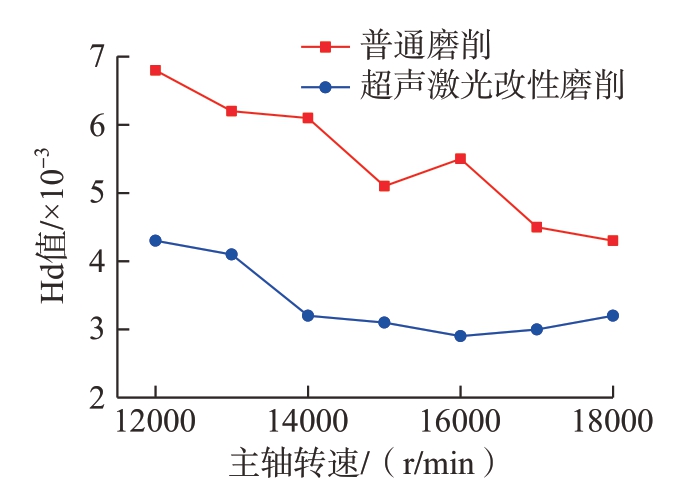

水平主轴转速/(r/min)进给速度/(mm/min)振幅/μm 112000~180000.56 2150000.3~0.76 3150000.54~8

2.2.1 主轴转速对Hd值的影响

根据图4所示,主轴转速对Hd值的影响呈现了一定的规律性。在旋转超声激光改性磨削方法下,设定不同的主轴转速均能获得比常规激光改性磨削加工方式更低的Hd值。具体而言,随着主轴转速的逐步提高,旋转超声加工方式下的Hd值呈现先降低后上升的变化趋势。当主轴转速设定为14000 r/min时,Hd值达到了最大程度的降低,降幅接近46%。这主要是由于最大切削厚度与主轴转速之间存在反向变化关系,这种变化有助于降低裂纹的扩展长度。在相同时间内提高主轴转速,工件能更高效地去除磨粒,从而使单颗磨粒受到的激光改性磨削力减小,有助于减缓崩边现象。然而,当主轴转速上升至16000 r/min时,崩边现象变得更为明显。这是因为当转速达到某一临界值后,激光改性磨削过程中会产生热积累,导致出口区域产生大量热裂纹。这些裂纹的持续扩展最终引发脆性断裂,从而实现了材料的去除,但同时也导致了更高的Hd值。

图4 主轴转速对Hd值产生的影响

Fig.4 Influence of spindle speed on Hd value

2.2.2 进给速度引起的Hd值变化

图5展示了在不同进给速度条件下测试所得的Hd值。可知,通过应用旋转超声激光改性磨削技术所获得的Hd参数,相较于传统激光改性磨削方法有所降低。特别地,当进给速度维持在0.55 mm/min时,Hd值达到了最大降幅,即降低了40%。

图5 进给速度对Hd值的影响

Fig.5 Influence of feed speed on Hd value

对于旋转超声的进一步测试表明,随着进给速度的增加,Hd值呈现先减小后增大的变化趋势。这一现象的成因在于,提高进给速度能够减少单位加工区域内的切削次数,从而显著延长磨粒的运动轨迹,降低磨粒间的相互干扰,并增强单颗磨粒所承受的激光改性磨削力。这些因素共同作用,导致裂纹长度显著增加。同时,随着磨粒在工件中压入深度的不断增大,当达到某一临界深度时,工件将发生脆性断裂,进而加速裂纹的扩展,最终可能导致工件崩碎。

2.2.3 不同超声波振幅下的Hd值

图6为在不同振幅条件下测得的Hd值变化。观察结果表明,在对试样进行磨削处理时,Hd值随着振幅的增大呈现出先减小后增大的趋势。当引入超声振动时,磨粒对表面区域产生高频冲击,从而提高了脆性材料的去除效率,并在脆性试样和塑性磨粒持续相互作用下实现了更深层次的激光改性效果。当振幅达到7 μm以上时,Hd值增加。这是由于过高的振幅产生了更大的载荷冲击,导致孔出口区域发生更大范围的破碎,进而引起Hd值的提升。

图6 振幅对Hd值的影响

Fig.6 Influence of amplitude on Hd value

2.3 最优激光改性磨削参数选择

以Hd值为衡量标准,在加工过程中观察到,随着Hd值的逐步降低,孔出口端面的加工质量得到了显著提升。为进一步提升加工质量,需将Hd值设定在更低水平。根据本文所述的激光改性磨削参数组合方法,对孔加工进行了试验,经过3次测试取平均值,得到Hd值为2.241× 10–3。综合试验结果,本次确定的最佳激光改性磨削工艺参数如下:主轴转速范围为14000~16000 r/min,进给速度为0.5~0.7 mm/min,振幅控制在7~8 μm之间。这些参数的确定将为孔加工质量的进一步提升提供有力保障。

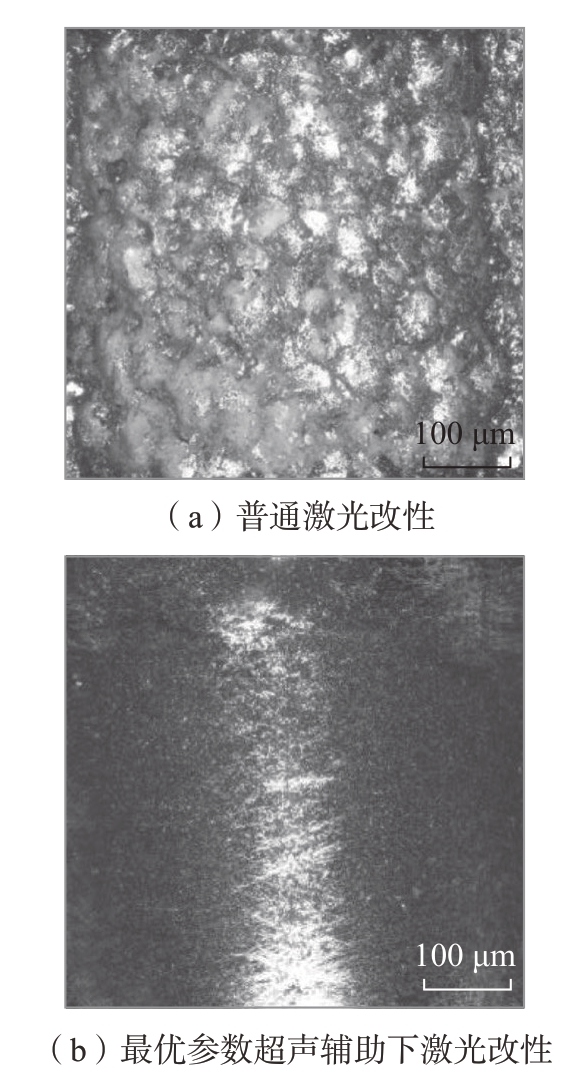

在处理氧化锆时,若选择超声辅助的方式,将对接触区域产生划擦冲击效应,进而诱发大量多亚表面裂纹的生成。值得注意的是,这些形成的裂纹尺度会超出材料自身的裂纹尺寸,并在受到驱动力作用后,发生失稳扩展的现象。关于硬脆材料在不同状态下的孔壁SEM照片,详见图7。通过观察发现,未经优化的普通激光改性内孔直径存在较大的偏差,且表面粗糙度较高。然而,在最优参数超声辅助的条件下,激光改性表面的光滑度得到显著提升,划痕数量大幅减少,从而显著提高了加工质量。

图7 硬脆材料在不同状态下孔壁SEM照片

Fig.7 SEM photos of pore walls of hard and brittle materials in different states

2.4 质量控制策略

在氧化锆试样的处理过程中,采用超声振动辅助技术使磨粒与工件之间产生划擦作用,进而形成强烈的冲击效果。试验观察发现,这种处理方式在试样表面产生了大量裂纹。值得注意的是,这些裂纹的长度均超过了材料自身的微裂纹,从而引发明显的应力集中和失稳现象。此外,随着裂纹的深入,加工孔的深度增加,对孔底边缘产生了轴向切削效果,进一步加剧了应力集中。

为了减轻这种损伤,试验中采取了有效的措施。首先,使用夹具对工件进行固定,以增加其稳定性;其次,在工件底部设置了垫块,以提供反作用支撑,从而增强工件的断裂韧性。这些改进措施有效地压缩了横向和纵向裂纹的尺寸,提高了加工质量。

通过对比试验数据发现,采用最优参数旋转振动超声方法进行孔磨削加工时,在工件下部设置垫块的情况下,测试得到的Hd值均低于激光改性磨削的测试结果。具体来说,最大降幅达到了11.72%。此外,当在工件下部设置振动超声并对工件上部施加压力时,可以在氧化锆陶瓷中通过旋转超声磨削方式获得更高质量的孔结构。这一发现为生产过程提供了理论参考。

3 结论

经过对激光改性超声振动磨削制孔加工参数的细致研究及优化,取得了以下积极成果。

当主轴转速、进给速度和振幅等关键参数被提升时,观察到Hd值的变化趋势为先下降后上升。这一变化表明,随着Hd值的降低,孔出口端面的质量正在逐步改善。因此,为了实现最佳的制孔效果,建议将Hd值维持在较低水平。基于试验数据和分析,确定了激光改性磨削工艺的最佳参数范围:主轴转速应在14000~16000 r/min之间,进给速度应在0.5~0.7 mm/min之间,而振幅则应控制在7~8 μm的范围内。

经过分析发现,使用传统的激光改性方法处理内孔时,其直径的偏差较大,表面粗糙度较高。然而,在采用上述优化后的参数进行超声辅助激光改性后,内孔表面的光滑度得到了显著提高,表面的划痕也明显减少。这表明,通过参数的优化有效地提高了内孔的加工质量。

[1] 郑非非, 董志刚, 张嘉桐, 等.超声振动对单颗金刚石工具划擦RB–SiC材料去除行为的影响[J].机械工程学报, 2019, 55(1):225–232.ZHENG Feifei, DONG Zhigang, ZHANG Jiatong, et al.Influence of ultrasonic vibration on material removal of scratching on RB–SiC with single diamond tool[J].Journal of Mechanical Engineering, 2019, 55(1): 225–232.

[2] 吴玉厚, 王维东, 李颂华, 等.干湿磨条件下氧化锆陶瓷表面粗糙度实验[J].沈阳建筑大学学报(自然科学版), 2017, 33(6): 1080–1087.WU Yuhou, WANG Weidong, LI Songhua,et al.Experiments of surface roughness of zirconia ceramics under wet and dry grinding[J].Journal of Shenyang Jianzhu University (Natural Science), 2017, 33(6): 1080–1087.

[3] MA L J, LI C, CHEN J, et al.Prediction model and simulation of cutting force in turning hard-brittle materials[J].The International Journal of Advanced Manufacturing Technology, 2017,91(1): 165–174.

[4] 李颂华, 王科冲, 孙健, 等.氧化锆陶瓷磨削工艺优化和粗糙度控制研究[J].硅酸盐通报, 2020, 39(1): 271–277.LI Songhua, WANG Kechong, SUN Jian, et al.Research on grinding process optimization and roughness control of zirconia ceramics[J].Bulletin of the Chinese Ceramic Society, 2020, 39(1):271–277.

[5] ZHU X M, LIU Y, ZHANG J H, et al.Ultrasonic-assisted electrochemical drill-grinding of small holes with high-quality[J].Journal of Advanced Research, 2020, 23: 151–161.

[6] 张园, 康仁科, 刘津廷, 等.超声振动辅助钻削技术综述[J].机械工程学报, 2017,53(19): 33–44.ZHANG Yuan, KANG Renke, LIU Jinting,et al.Review of ultrasonic vibration assisted drilling[J].Journal of Mechanical Engineering,2017, 53(19): 33–44.

[7] CAO J G, NIE M, LIU Y M, et al.Ductile-brittle transition behavior in the ultrasonic vibration-assisted internal grinding of silicon carbide ceramics[J].The International Journal of Advanced Manufacturing Technology,2018, 96(9): 3251–3262.

[8] 邱一, 刘壮, 李元成, 等.CFRP复材飞秒激光小孔加工工艺研究[J].激光与红外,2022, 52(2): 196–201.QIU Yi, LIU Zhuang, LI Yuancheng, et al.Technological investigation of femotosecond laser drilling of CFRP composite[J].Laser & Infrared,2022, 52(2): 196–201.

[9] DONG G J, LANG C Y, LI C, et al.Formation mechanism and modelling of exit edge-chipping during ultrasonic vibration grinding of deep-small holes of microcrystallinemica ceramics[J].Ceramics International, 2020,46(8): 12458–12469.

[10] FENG P F, WANG J J, ZHANG J F,et al.Drilling induced tearing defects in rotary ultrasonic machining of C/SiC composites[J].Ceramics International, 2017, 43(1): 791–799.

[11] WANG J J, FENG P F, ZHANG J F.Reduction of edge chipping in rotary ultrasonic machining by using step drill: A feasibility study[J].The International Journal of Advanced Manufacturing Technology, 2016, 87(9): 2809–2819.

[12] 刘逸航, 滕云达, 耿大喜, 等.复合材料小孔超声铣磨质量研究[J].电加工与模具,2020(4): 61–65.LIU Yihang, TENG Yunda, GENG Daxi, et al.Research on quality of CFRP holes by rotary ultrasonic helical machining[J].Electromachining& Mould, 2020(4): 61–65.

[13] 刘瑞军, 桓恒, 赵晨曦, 等.超短脉冲激光加工陶瓷基复合材料制孔研究[J].电加工与模具, 2019(2): 55–58.LIU Ruijun, HUAN Heng, ZHAO Chenxi,et al.Study on micropore preparation of ceramic matrix composites by ultra-short pulse laser processing[J].Electromachining & Mould,2019(2): 55–58.

[14] SHARMA A, JAIN V, GUPTA D.A novel investigation study on float glass hole surface integrity & tool wear using Chemical assisted Rotary ultrasonic machining[J].Materials Today: Proceedings, 2020, 26: 632–637.

[15] GENG D X, TENG Y D, LIU Y H,et al.Experimental study on drilling load and hole quality during rotary ultrasonic helical machining of small-diameter CFRP holes[J].Journal of Materials Processing Technology,2019, 270: 195–205.