γ–TiAl合金是一种轻质金属间化合物材料,具有高的比强度和耐高温性能,使得其在航空、航天领域极具应用潜力。γ–TiAl合金焊接的研究成果可为航空发动机复杂构件的设计与制造提供必要的技术储备,根据新型飞机、发动机构件的设计情况,应用于发动机机匣、发动机喷管扩散调节片、压气机叶片、整体叶盘、蜂窝结构等构件中的一种或几种结构件的研制[1–2]。γ–TiAl基合金本身脆性大,采用常规熔焊方法连接接头易形成脆性金属间化合物,热裂倾向严重,很难满足使用要求,扩散连接在合适的工艺条件下可以实现TiAl合金的有效连接。但是,γ–TiAl合金母材需要长时间在高温环境中保存,这必然会引起母材组织结构的变化,特别是母材晶粒的严重长大,会在一定程度上降低母材性能。钎焊方法具有焊接应力低、基体材料不熔化,以及操作方法简单、生产效率高等优势,适用于低塑性材料连接。合理的钎料设计及界面组织调整,以及进一步提高γ–TiAl合金的接头强度并兼顾接头韧性,是目前该材料钎焊技术研究的重点之一。

大量文献报道了γ–TiAl合金同质与异质(如γ–TiAl合金/Ti3Al、Ti合金、高温合金等)的钎焊工艺研究及钎料体系开发。γ–TiAl合金含有质量分数50%左右的Ti元素,由于Ti高温活性强,容易与钎料合金化,故易于钎焊。但同时也容易形成金属间化合物,引起接头脆性[3–6]。采用950 ℃/5 min工艺得出γ–TiAl合金同质钎焊接头的拉伸强度可达到316 MPa,其界面金属间化合物(如Ti3Al和γ–Ti2Cu/Ti2Ni)成为降低接头强度和导致接头脆性断裂的原因[7–8]。随着钎焊温度升高(910~1010 ℃,保温30 min),γ–TiAl合金钎焊接头拉伸强度先增大而后降低,峰值为468 MPa,对应钎焊工艺为930 ℃/60 min,而裂纹更倾向于沿着γ–Ti2Cu/Ti2Ni相扩展[9]。

γ–TiAl合金钎焊用钎料也是影响接头力学性能的主要原因之一。在钎焊连接过程中,当加热温度达到钎料熔点时,钎料发生熔化,在毛细作用下流动填充整个钎缝,增加了基体金属与钎料的接触面积,且液态钎料为元素扩散提供热力学条件。TiZrCuNi体系钎料被广泛采用,其与γ–TiAl合金都具有良好的冶金相容性,且在较大范围内可以通过优化元素成分进行钎料熔点的设计和调节。另有研究学者提出了TiNi–V和TiNi–Nb两种钎料,实现了TiAl合金的真空钎焊连接[10–11]。选用TiNi–V钎料连接TiAl合金时,主要形成了B2相和Al3NiTi2相,随着温度升高,组织形貌会发生很大的变化,但是物相构成并没有改变,在1220 ℃/10 min钎焊条件下得到了最大剪切强度196 MPa,由于B2相和Al3NiTi2相的脆性损伤了接头的性能,剪切试验后观察断口形貌显示接头均为脆性断裂[10]。当选用TiNi–Nb钎料时,接头中通过界面反应形成的物相主要是Ti2AlNb和Al3(Ti, Nb)2Ni,增加钎焊温度改变了TiAl母材向液态钎料中的溶解方式,剪切试验显示,接头的最大室温和高温剪切强度分别为308 MPa和172 MPa,接头为脆性断裂,温度的改变引起了接头断裂位置的转移[11]。

本研究在低于基体材料热处理温度的工艺范围对γ–TiAl合金进行了钎焊,通过采用所设计的TiZrCuNi钎料,获得少化合物相、组织均匀且性能优异的钎焊接头,研究结果为该材料钎焊技术开发提供参考。

1 试验方法

试验所用γ–TiAl合金为铸造材料,γ–TiAl合金母材包含两种相,即α2相和γ相,取样来自直径40 mm圆棒。材料的热处理工艺为950 ℃/12 h,对应组织为全层片组织,晶粒尺寸为100~150 μm。在真空氩气保护条件下采用电弧熔炼将所设计的Ti–15.6Zr–11.0Cu–9.8Ni(质量分数,%)钎料熔炼成合金锭,然后使用真空快淬设备将合金锭制备成厚度30~35 μm的薄带。钎料的液相线温度为922.6 ℃。使用真空炉设备,采用一层薄带钎料,在950 ℃/60 min条件下制备γ–TiAl合金钎焊接头和性能试样。测试室温下对接接头抗拉强度(试样尺寸为M8 mm×Ф5 mm×60 mm,参照GB/T 228.1—2010)以及接头微区的显微硬度。采用SEM技术观察钎焊接头的微观组织形貌,使用EPAM定量分析界面处钎料元素的分布情况。

2 试验结果

2.1 TiZrCuNi钎料设计

开发新型钎焊材料除考虑材料本身的性能外,还需要考虑钎焊材料与母材物理化学性能的匹配性,以及连接过程中钎焊材料与母材之间的相互作用(元素的扩散和新相的形成)。钎焊材料与母材之间的相互作用非常复杂,除了受连接工艺(连接温度、保温时间、压力、气氛等)的影响之外,还和钎料与母材的成分有直接关系。本研究中,一方面兼顾钎料的熔化温度需要低于基体材料γ–TiAl合金的热处理温度,即950 ℃;另一方面,尽量降低钎料中Zr、Cu和Ni合金元素,但还要维持一定的Cu和Ni元素的比例,以获得外观质量均满足要求的钎料箔带。

本研究采用固体与分子经验电子理论进行钎料合金成分优化。该理论是一种从原子间成键角度分析合金强度和韧性的理论方法,这种方法在材料优化设计中已得到应用。本研究通过在常规Ti–Zr–Cu–Ni钎料合金体系中调整各元素含量,对比分析钎料合金中代表晶胞强度的共价电子数和代表晶胞韧性的晶格电子数,优化钎料成分,提出兼顾强度和韧性的钎料合金成分。利用已建立的合金模型和元素扩散规律[12–15],计算出TiZrCuNi四元合金Zr的质量分数为15.6%,同时在Cu/Ni = 1.12条件下,随着Cu和Ni元素含量不同,计算合金晶胞的价电子结构,设计出理论成分为Ti–15.6Zr–11.0Cu–9.8Ni成分的钎料。

2.2 钎焊界面组织

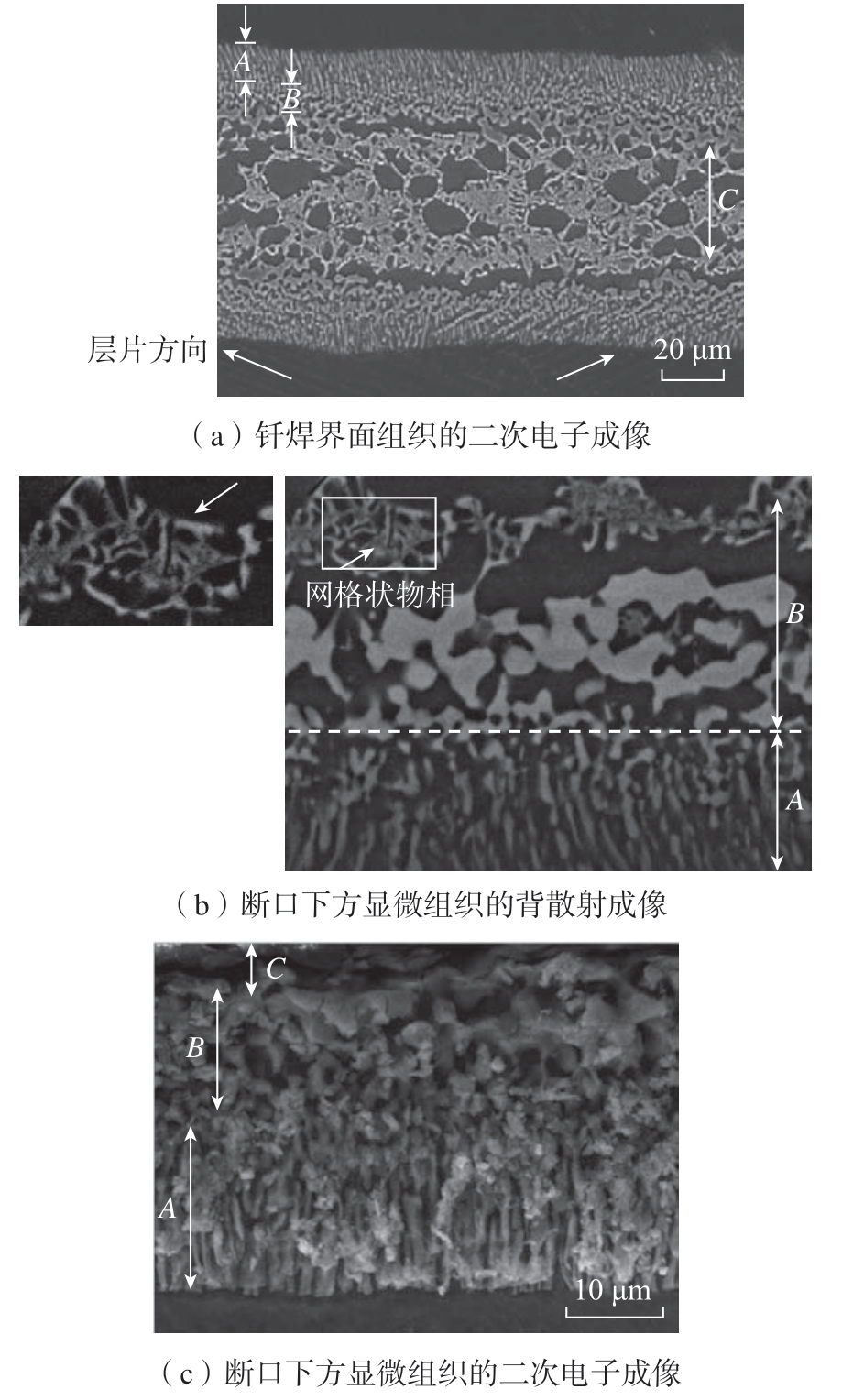

图1为钎焊界面显微组织形貌及断后试样的断口下方组织形貌。可以看出,钎焊接头完整,未见未焊合及其他缺陷。接头宽度约为60 μm。对照钎料箔带的原始宽度30~35 μm,可见在该钎焊工艺下钎料和基体间发生了一定程度的扩散。自基体向界面中心可分为A、B、C 3个区域。如图1(a)所示,A区最靠近基体组织,SEM下可见大量的针状组织与接头拉伸方向平行。A区内晶粒尺寸最细小,主要为针状短棒形貌。基体组织为片层状组织,片层内包括α2和γ两相,二者均成板条状,相互平行排列。这种晶粒细小,与基体片层成30°和60°的细小针状组织有利于界面处载荷的传递,起到缓解应力集中和提高接头韧性的作用。

图1 钎焊界面组织形貌及断口下方显微组织(钎焊工艺950 ℃/60 min)

Fig.1 Microstructure morphology of the brazing interface and the microstructure under fracture surface of joint (brazing process as 950 ℃/60 min)

B区由连续灰白色片状组织和黑色相组成;C区由不连续的黑色片状组织和灰色相组成,并含有网格状物相,C区晶粒尺寸最大。对照钎焊接头失效试样断口下端显微组织,C区为断裂区,C区内粗大的晶粒组织是该区域成为断裂区的原因之一。从背散射成像可见,黑色相主要集中在B区和C区。通常衬度小的区域对应低原子序数元素,衬度高的区域富集大原子序数。

2.3 钎焊界面的元素分布及相分析

为进一步分析钎料元素扩散情况,采用电子探针技术测试接头各微区的元素种类及含量。采用TiZrCuNi钎料时,由于液态钎料中Zr、Cu和Ni元素含量很高,与母材间存在很大的浓度梯度,从热力学角度来说,大的浓度梯度会产生大的扩散驱动力,在这种力的作用下,钎料中的合金元素将向反应层及反应层附近母材中扩散。通常,钎料中的Ti、Cu、Ni和Zr原子首先沿着母材α2相和γ相层片间进行扩散,同时母材中的Al原子向钎缝扩散,使得Zr、Cu和Ni含量较高,并且形成相应的金属间化合物相。

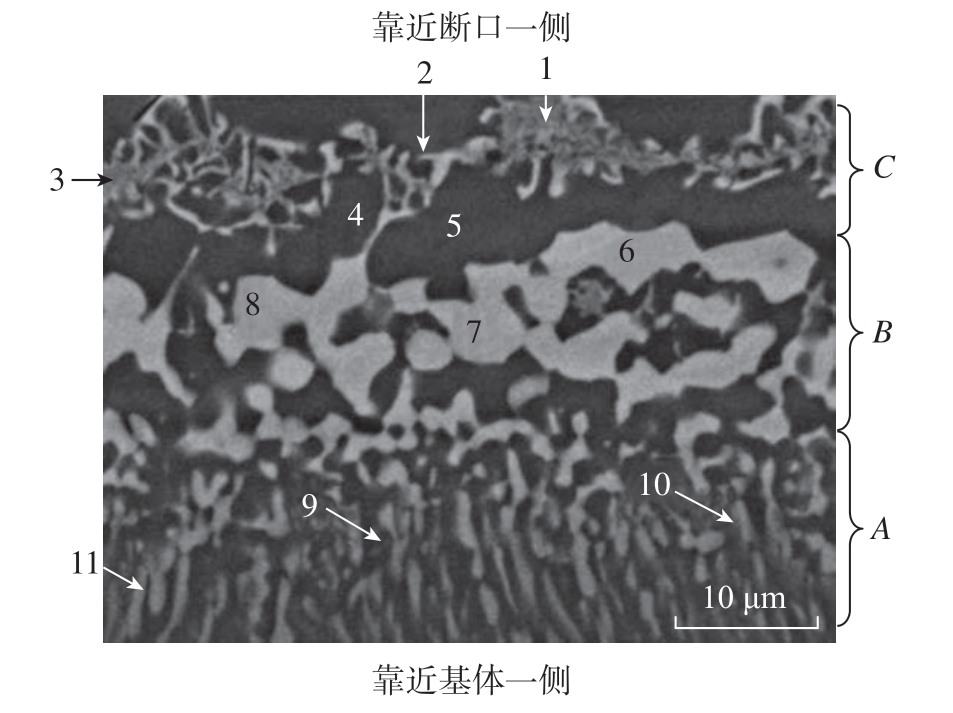

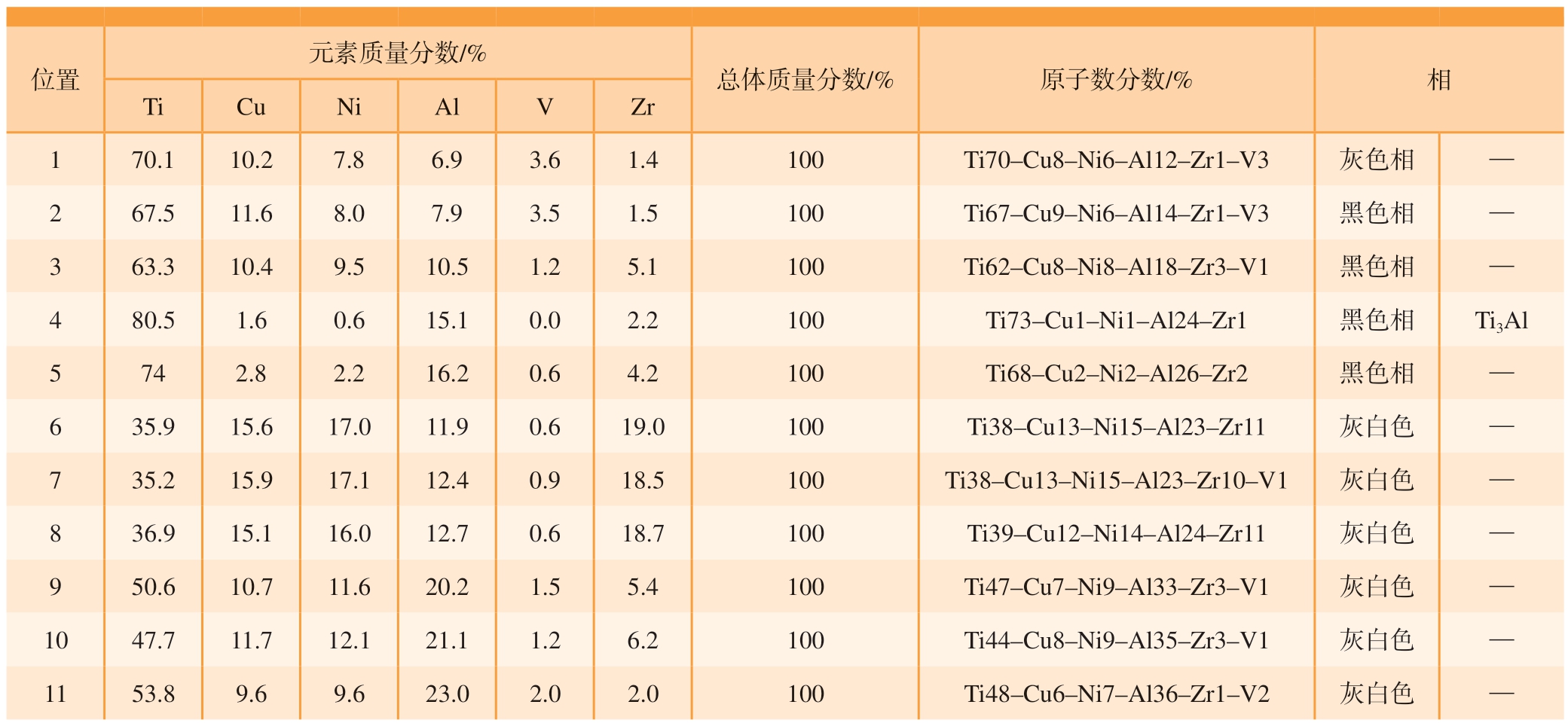

图2和表1分别为断后接头横截面处元素成分分析位置及相应测试结果。C 区(位置1、2和3)主要包括灰色块状组织和网格状组织,该微区高Ti元素、富集Al元素。位置4和5连接了C区和B区,呈黑色,连续分布。Ti–15.6Zr–11.0Cu–9.8Ni钎料合金在凝固过程中,首先经过β相区,随着温度降低和元素间扩散,大量来自基体的Al元素进入接头区域,同时参考Ti–Al相图和对比元素间比例,推断出该黑色相为Ti3Al相。由于Ti3Al属于HCP结构的金属间化合物,室温塑性一般,较基体γ–TiAl的室温塑性略好,因此该连续相有利于基体与界面之间力的传递,有利于接头韧性。

图2 断后接头横截面处元素成分分析位置

Fig.2 Position of element composition at cross section of broken joint

图2中灰色相属于固溶体。原因是该相中Ti元素的质量分数在60%~70%,尽管灰色相中Al元素相对其他元素的含量较高,但可能与其形成化合物的其他元素(如Cu、Ni元素)含量均较低,尚且不满足化合物的元素比例。

B区(位置6、7和8)为连续的灰白色组织,各元素原子数分数约为Ti(38%~39%)– Cu(12%~13%)– Ni(14%~ 15%) – Al(23%~24%) – Zr(10%~11%)。与C区相比,B区内Cu、Ni和Zr含量明显增加,特别是Zr元素,原子数分数由1% ~ 3%增加至10% ~ 11%,因此,钎料元素主要集中在B区。钎料元素富集区域非接头断裂区。灰白色相中富集了Ti、Zr和Al元素,由于Ti与Zr元素无限互溶,因此个别区域Ti元素偏多、个别区域Zr元素偏多,但均不形成化合物。灰白色相中Al元素比其他相(如黑色相)中的Al元素含量多。对比Ti–Al二元相图,未见与之接近的化合物相。

表1 断后接头横截面处元素成分分析结果(钎焊工艺950 ℃/60 min)

Table 1 Results of element composition analysis at cross section of broken joint (brazing process as 950 ℃/60 min)

位置元素质量分数/%总体质量分数/%原子数分数/%相Ti Cu Ni Al V Zr 170.1 10.2 7.8 6.9 3.6 1.4100Ti70–Cu8–Ni6–Al12–Zr1–V3灰色相—267.5 11.6 8.0 7.9 3.5 1.5100Ti67–Cu9–Ni6–Al14–Zr1–V3黑色相—363.3 10.4 9.5 10.5 1.2 5.1100Ti62–Cu8–Ni8–Al18–Zr3–V1黑色相—480.5 1.6 0.6 15.1 0.0 2.2100Ti73–Cu1–Ni1–Al24–Zr1黑色相Ti3Al 574 2.8 2.2 16.2 0.6 4.2100Ti68–Cu2–Ni2–Al26–Zr2黑色相—635.9 15.6 17.0 11.9 0.6 19.0100Ti38–Cu13–Ni15–Al23–Zr11灰白色—735.2 15.9 17.1 12.4 0.9 18.5100Ti38–Cu13–Ni15–Al23–Zr10–V1灰白色—836.9 15.1 16.0 12.7 0.6 18.7100Ti39–Cu12–Ni14–Al24–Zr11灰白色—950.6 10.7 11.6 20.2 1.5 5.4100Ti47–Cu7–Ni9–Al33–Zr3–V1灰白色—1047.7 11.7 12.1 21.1 1.2 6.2100Ti44–Cu8–Ni9–Al35–Zr3–V1灰白色—1153.8 9.6 9.6 23.0 2.0 2.0100Ti48–Cu6–Ni7–Al36–Zr1–V2灰白色—

A区(位置9、10和11)的钎料元素含量较B区少,而Al含量较B和C区均显著增加。A区靠近基体一侧,因此Al元素向界面发生扩散成为界面形成的主要驱动力。A区与C区的Zr、Cu和Ni元素含量均十分接近,因此,C区成为断裂区主要归因于晶粒组织粗大。

2.4 接头微区显微硬度及抗拉强度

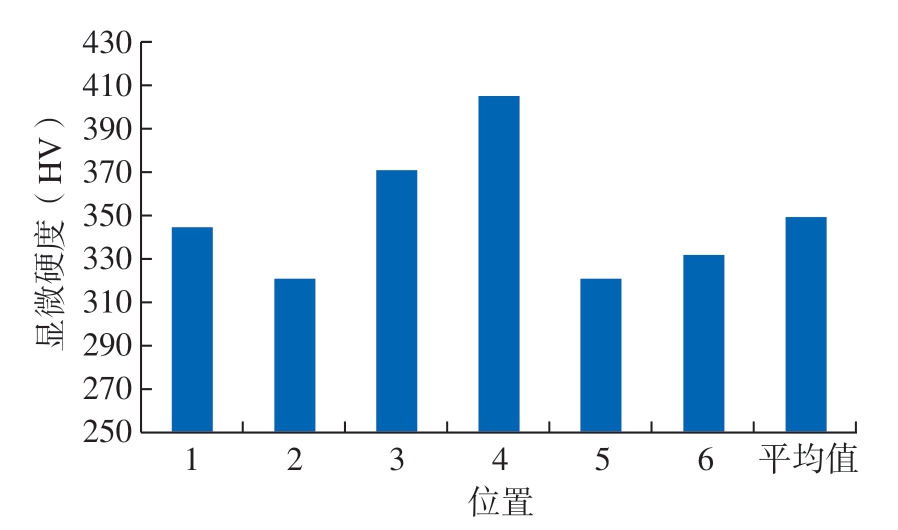

基体组织的显微硬度平均值为344.8HV,与之相比,接头部位平均显微硬度为350HV。图3所示为接头微区的显微硬度测试结果。大部分微区的显微硬度在310HV ~ 350HV之间,整体上各微区的显微硬度较均匀。位置1~ 3的显微硬度平均值较大,对应C区的网格状组织。位置4对应Ti3Al相。以上硬度测试结果与断裂部位在接头的C区是一致的,且网格状组织也是导致试样在接头C区断裂的原因之一。因此,接头部位显微硬度与基体的显微硬度十分接近,有利于获得较高的接头强度。对接接头抗拉强度在室温下达到517 MPa,强度系数0.816。

图3 接头微区显微硬度

Fig.3 Microhardness of local zones in joints

3 结论

(1)采用所设计的Ti–15.6Zr–11.0Cu–9.8Ni钎料及950 ℃/60 min钎焊工艺实现了TiAl合金的钎焊。接头自靠近基体处至界面中心,特征依次为针状短棒形貌、连续灰白色片状组织、连续的网格状组织形貌。Al元素向界面发生扩散成为界面形成的主要驱动力。

(2)界面靠近基体一侧出现了连续的Ti3Al层,Ti3Al较基体γ–TiAl具有较好的室温塑性,故该连续相有利于基体与界面之间力的传递,促进接头韧性。界面其他相主要为固溶体。

(3)断裂区位于接头中心部位,晶粒组织粗大以及硬度较高的网格状组织是断裂的主要原因。钎料元素Zr、Cu和Ni元素主要集中在靠近界面中心的部位。钎料元素富集区域非接头断裂区。

(4)接头部位显微硬度与基体的显微硬度十分接近,有利于获得较高的接头强度。对接接头在室温下拉伸强度达到517 MPa,强度系数0.816。

[1] TETSUI T. Gamma Ti aluminides for non-aerospace applications[J]. Current Opinion in Solid State and Materials Science,1999, 4(3): 243–248.

[2] NODA T. Application of cast gamma TiAl for automobiles[J].Intermetallics, 1998, 6(7–8): 709–713.

[3] 静永娟, 侯金保, 岳喜山, 等. 先进航空材料和复杂构件的钎焊技术[J]. 航空制造技术, 2014, 57(20): 72–73.

JING Yongjuan, HOU Jinbao, YUE Xishan, et al. Brazing technology of advanced aviation material and complex structure[J].Aeronautical Manufacturing Technology, 2014, 57(20): 72–73.

[4] 佀好学, 静永娟, 岳喜山, 等. Ti2AlNb合金的钎焊试验研究[J]. 航空制造技术, 2015, 58(1/2): 1–3.

SI Haoxue, JING Yongjuan, YUE Xishan, et al. Experimental research on Ti2AlNb alloy brazing[J]. Aeronautical Manufacturing Technology, 2015, 58(1/2): 1–3.

[5] DONG H G, YANG Z L, YANG G S, et al. Vacuum brazing of TiAl alloy to 40Cr steel with Ti60Ni22Cu10Zr8 alloy foil as filler metal[J].Materials Science and Engineering: A, 2013, 561: 252–258.

[6] REN H S, XIONG H P, CHEN B, et al. Vacuum brazing TiAl to Ti3Al using two Ti-based filler metals[J]. Welding in the World, 2015,59(5): 639–646.

[7] LI X Q, LI L, HU K, et al. Vacuum brazing of TiAl-based intermetallics with Ti-Zr-Cu-Ni-Co amorphous alloy as filler metal[J].Intermetallics, 2015, 57: 7–16.

[8] LI L, LI X Q, HU K, et al. Effects of brazing temperature and testing temperature on the microstructure and shear strength of γ–TiAl joints[J]. Materials Science and Engineering: A, 2015, 634: 91–98.

[9] CAI Y S, LIU R C, ZHU Z W, et al. Effect of brazing temperature and brazing time on the microstructure and tensile strength of TiAl-based alloy joints with Ti–Zr–Cu–Ni amorphous alloy as filler metal[J]. Intermetallics, 2017, 91: 35–44.

[10] SONG X G, CAO J, CHEN H Y, et al. Brazing TiAl intermetallics using TiNi–V eutectic brazing alloy[J]. Materials Science and Engineering: A, 2012, 551: 133–139.

[11] SONG X G, CAO J, LIU Y Z, et al. Brazing high Nb containing TiAl alloy using TiNi–Nb eutectic braze alloy[J]. Intermetallics, 2012, 22:136–141.

[12] JING Y J, XIONG H P, SHANG Y L, et al. Design TiZrCuNi filler materials for vacuum brazing TA15 alloy[J]. Journal of Manufacturing Processes, 2020, 53: 328–335.

[13] JING Y J, GAO X Q, SU D Y, et al. The effects of Zr level in Ti–Zr–Cu–Ni brazing fillers for brazing Ti–6Al–4V[J]. Journal of Manufacturing Processes, 2018, 31: 124–130.

[14] JING Y J, YUE X S, GAO X Q, et al. The influence of Zr content on the performance of TiZrCuNi brazing filler[J]. Materials Science and Engineering: A, 2016, 678: 190–196.

[15] JING Y J, SU D Y, YUE X S, et al. The development of high strength brazing technique for Ti–6Al–4V using TiZrCuNi amorphous filler[J]. Materials Characterization, 2017, 131: 526-531.