随着现代科技的发展,轻量化结构材料的研发成为社会创新驱动发展的重要代表,其中复合材料因质量轻、强度高被大量研究。然而,金属比复合材料具有更好的损伤容错性、故障可预测性和良好的金属延展性,并且不受溶剂和温度的影响[1–4]。通过金属与复合材料连接得到新的结构材料,可以最大限度地提高整体材料的综合性能,以满足航空航天、船舶、汽车等高端制造领域的使用。金属与复合材料之间通过胶粘剂连接,没有钻孔和高温损伤,具有良好的密封性,可保证材料整体的抗疲劳性能。需要注意的是,金属与复合材料之间胶接界面被认为是一个弱界面[5–7],胶接性能主要通过界面强度和界面韧性体现。金属/复合材料界面强度主要反映在胶接界面处材料对外部应力或载荷的抵抗能力[8–9]。界面强度直接影响着复合材料结构的力学性能和寿命。金属/复合材料界面结合强度较低,受到应力载荷时在界面处容易发生开裂、分层,导致金属/复合材料构件整体性能下降。而金属/复合材料界面韧性主要反映在受到外部载荷时界面对裂纹扩展的抑制能力,当界面韧性较大,裂纹扩展所消耗的能量越大,防止裂纹的扩展,界面不易开裂[10–11]。理想的金属/复合材料界面胶接效果应该是强而韧,然而,同时提高金属/复合材料界面的强度和韧性的研究仍然处于初步阶段。因此,研究金属与复合材料之间的界面强化、韧化及强韧化技术具有理论意义和工程实用价值。

1 界面强化

在金属与复合材料之间形成牢固的界面结合,对金属/复合材料的长期服役至关重要。提高金属与复合材料的界面结合强度,主要从以下3个方面出发:(1)增加金属表面粗糙度,从而提高复合材料与金属表面的接触面积;(2)对界面进行化学接枝,提高界面活性,增大复合材料与金属表面的浸润性;(3)提高胶粘剂强度,增加界面载荷传递效率。

1.1 机械处理

机械处理主要是宏观粗化处理,方法简单,适用于大多数金属材料的表面处理。其基本原理是通过喷丸、喷砂及阳极氧化等方式在金属表面构造不同程度的粗糙结构,进而增加树脂与其接触的面积[12]。

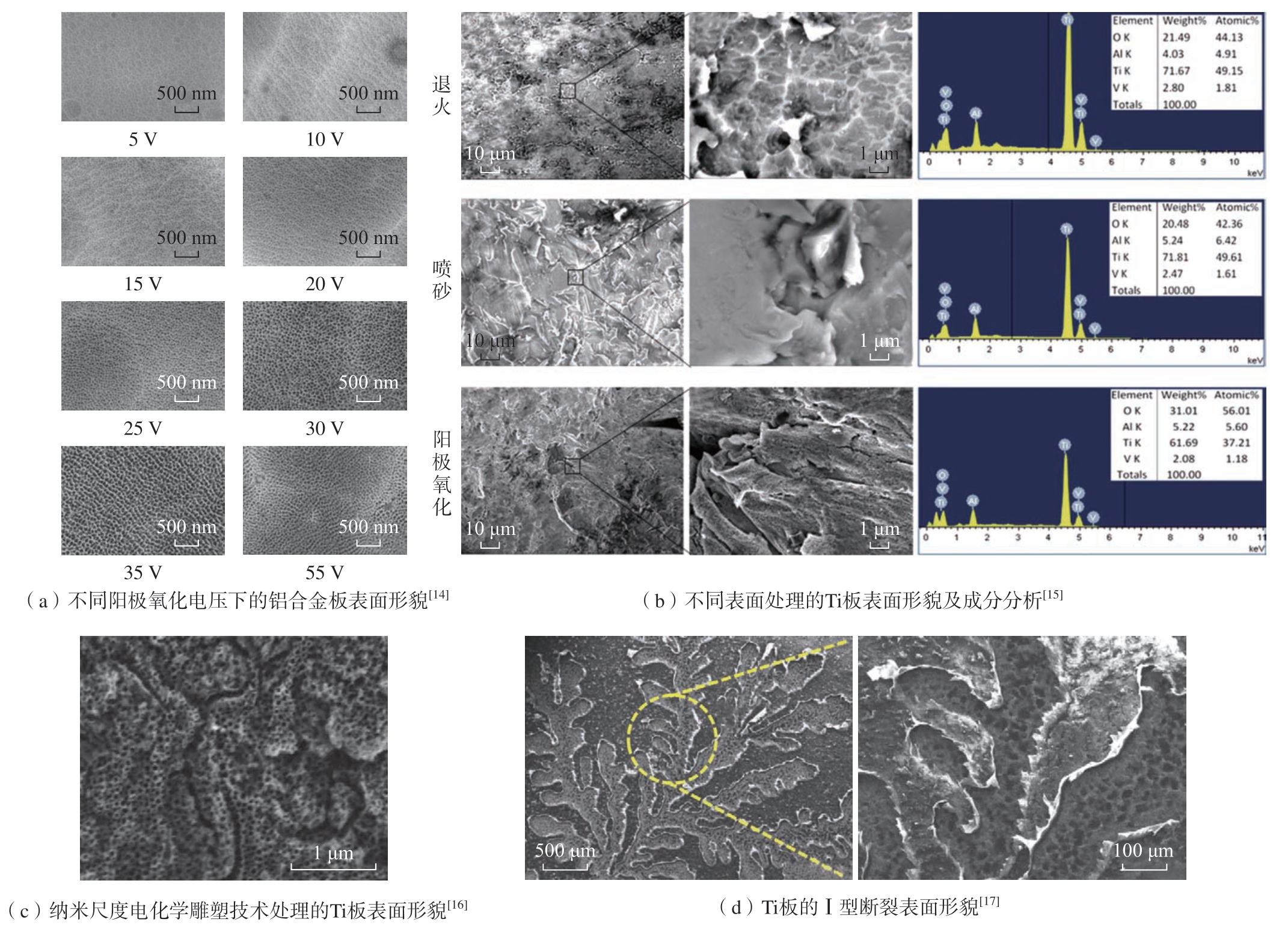

金明江等[13]研究了喷丸和酸碱腐蚀处理对铝合金表面与聚碳酸酯树脂界面结合的影响,研究结果表明,经喷丸和酸碱腐蚀处理后的铝合金表面粗糙度变大,熔融状态的树脂与铝合金表面微孔充分浸渗、啮合,在固化成形后的铝合金与复合材料界面上形成了锯齿形粗糙结构,此外,经喷丸处理后的铝合金(Al)表面氧化膜受到破坏,然后再经酸腐蚀后,其表面原子化学活性大大提高,有利于Al板与复合材料界面的结合,然而由于Al板的强度较低,薄层板并不能完全适用。Zhu等[14]对AA6061铝合金进行了3种表面处理(砂纸处理、阳极氧化处理和表面改性),研究了阳极氧化电压对Al板表面阳极氧化膜形貌的影响,以及Al板与碳纤维增强复合材料(CFRP)界面结合性能的影响,结果表明,经硅烷偶联剂改性的Al/CFRP/Al层合板与经磷酸阳极氧化处理的Al/CFRP/Al层合板的抗剪强度相近,均在50 MPa左右,明显高于仅砂纸砂化处理的抗剪强度(38 MPa)。不同表面处理条件下的金属表面形貌如图1所示,图1(a)[14]为不同电压下阳极氧化预处理后Al板表面的扫描电子显微镜(SEM)图,可以清楚地看到,随着电压增大,Al板表面阳极氧化膜的孔径越大,当阳极氧化电压为35 V时,阳极氧化膜形成的孔径均匀、分布规律,有利于增强CFRP与Al板表面之间的润湿性;但随着阳极氧化电压的逐渐升高,阳极氧化膜的孔隙率逐渐减小,造成界面结合强度降低。相比于喷砂处理,对钛(Ti)板表面进行阳极氧化处理可在表面形成更多的多孔结构,Ti板与CFRP的界面剪切强度更大(图1(b)[15])。Ye等[16]开发了一种纳米尺度电化学雕塑技术,与机械抛光和阳极氧化技术相比,使用该技术处理Ti板,其表面形成的孔洞更加致密(图1(c)),纳米尺度电化学雕塑处理后的Ti板与CFRP之间的单搭剪切强度提高了70.9%。热塑性树脂聚醚醚酮树脂(PEEK)相比于其他树脂具有耐高温、耐腐蚀、化学稳定性好的特点,成为航空航天重要部件的首选树脂材料,但因为PEEK与金属材料之间的浸润性较差,成为限制其发展的关键因素。南京航空航天大学徐飞[17]以Ti板与PEEK粘接界面为研究对象,采用不同喷砂及恒压阳极氧化结合的工艺对Ti板进行处理,探究不同工艺参数对钛合金复合层板界面韧性和强度的影响。通过正交试验发现,使用60目的刚玉砂,喷砂距离为100~150 mm,喷砂压强为0.2 MPa,喷砂时间为15~30 s时得到的Ti板表面粗糙度为1.58 μm,表面能最高可达34.74 mJ/m2,其剪切强度可达19 MPa;此外,喷砂处理后在10 V/10 min/35 ℃条件下进行阳极氧化处理,可进一步提高Ti板的表面粗糙度,得到的钛合金复合层板的断裂韧性值为274.5 N/m2,相比于未经表面处理的试样,增幅为196.4%。对Ti/PEEK接头进行双悬臂梁拉伸试验,观察拉伸后断面形貌(图1(d)),接头的失效模式为混合破坏,PEEK胶膜大量残留在Ti板表面,可以看到在PEEK胶膜剥离的区域,存在大量微米级孔洞,这些孔洞有助于PEEK胶膜渗入孔中,形成更好的界面结合效果。为了进一步提高界面结合强度,在金属表面或复合材料表面进行化学偶联剂处理,实现高强度的化学键结合[18]。采用希氟碱和磺化聚醚醚酮作为偶联剂对机械处理后的Ti板表面进行改性,希氟碱可显著提高Ti板与PEEK的界面结合性能,强度为47.9 MPa[19]。

图1 不同表面处理条件下的金属表面形貌

Fig.1 Morphology of metal surface under different surface treatment conditions

自然界中的菊石、贝壳、珍珠层等的壳是由95%以上的脆性矿化材料和5%的纤维胶原蛋白材料组成的。其壳体硬层通过交错齿连接,并在齿与界面的连接处有软层分布,这种结构优于单一刚性材料的力学性能。Li等[20]根据齿轮连接结构,在复合材料界面构筑预紧齿结构,并通过复合材料与金属之间的界面摩擦传递外部载荷,其界面剪切强度高于简单粘合剂的剪切强度。此外,在复合材料预紧齿接头中嵌入不同刚度的软层,可以有效调节复合预紧齿接头中的载荷分布,克服间隙和过盈配合的问题。并且研究人员探讨了不同齿形(单齿和多齿)预紧连接的失效模式和承载力[21]。复合材料的齿角影响多齿接头的内力分布,对于多齿接头,第一齿的角度对最大荷载分布百分比的影响最显著,并且梯形齿角不仅会影响破坏模式,还会影响节点的极限承载力。

1.2 激光处理

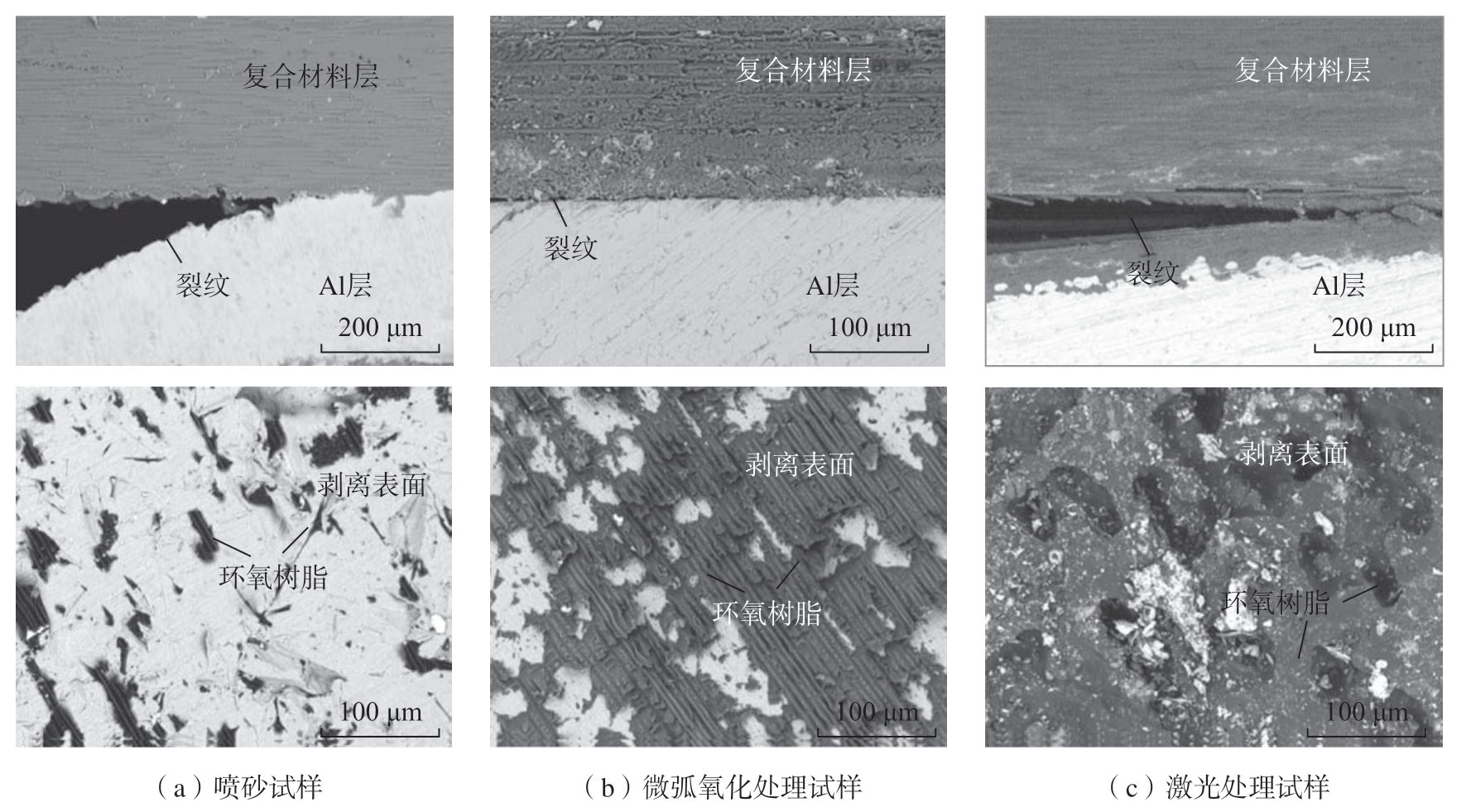

借助激光烧蚀等工艺,在金属表面形成三维微纳米结构,可增加金属与复合材料的结合面积,提高界面的结合性能。Andarabi等[22]通过激光烧蚀在Al板表面实现不同形状的激光表面织构,研究了激光变形模式对Al板/环氧胶粘剂接头粘接性能的影响,激光表面处理使金属表面形成了微纳形貌,增强了胶粘剂的界面接触面积。对比激光表面处理与酸–碱化学处理的结果,激光处理的II型层间断裂能提高23%。Wang等[23]对Al板表面进行激光处理,发现在激光处理后搭接接头的拉伸剪切强度明显升高,主要是由于周期性的微孔和纳米颗粒在界面处产生了机械互锁。Sun等[24]采用剥落试验,综合研究了不同预处理技术(喷砂、微弧氧化和激光烧蚀)对Al/CFRP层压板的层间强度和失效模式的影响,不同表面处理的Al/CFRP层压板,在层间剪切强度的作用下,裂纹的扩展区域不同。观察图2[24],Al板与CFRP的界面破坏模式主要以粘接破坏和内聚破坏为主。图2(a)为Al板表面喷砂处理层压板,裂纹主要发生在环氧树脂与Al板的界面处,在分离的Al板表面上仅有少量环氧树脂断裂,这表明其破坏形式为粘接破坏;图2(b)为微弧氧化法表面处理的试样,裂纹几乎发生在环氧树脂和Al板之间的界面处,失效形式为内聚失效,说明其界面强度大大提高;图2(c)为激光表面处理,裂纹主要发生在CFRP基材中,为内聚失效。与传统喷砂方法相比,微弧氧化和激光烧蚀可使Al板的I型剥离层间强度分别提高67.2%和80.8%。激光参数的选定也会影响金属/复合材料界面结合,Alfano等[25]通过微观形貌分析和接触角测量研究了不同激光功率、线间距和扫描速度下基板表面形貌和润湿性的演变,结果表明,激光工艺优势明显,可确保材料表面杂质去除,构筑不同深度的微结构,增加其表面树脂的浸润性。此外,一部分研究者将激光用于金属与树脂基复合材料的连接,但由于金属与树脂基复合材料的化学和物理性质存在显著差异,造成直接激光连接金属/复合材料的异种接头强度低。为了解决这个问题,可通过以下两种方式提高接头强度:(1)在金属表面做粗糙结构处理和化学改性,提高激光熔融树脂时金属表面的浸润面积及金属表面活性;(2)对树脂基复合材料表面进行化学接枝,提高复合材料表面能。

图2 不同表面处理Al/CFRP的SEM图[24]

Fig.2 SEM images of Al/CFRP with different surface treatments[24]

1.3 金属表面接枝

金属表面接枝是一种将有机分子或功能性基团固定在金属表面的方法,以改变金属表面的性质或为进一步的应用提供功能化的金属表面。

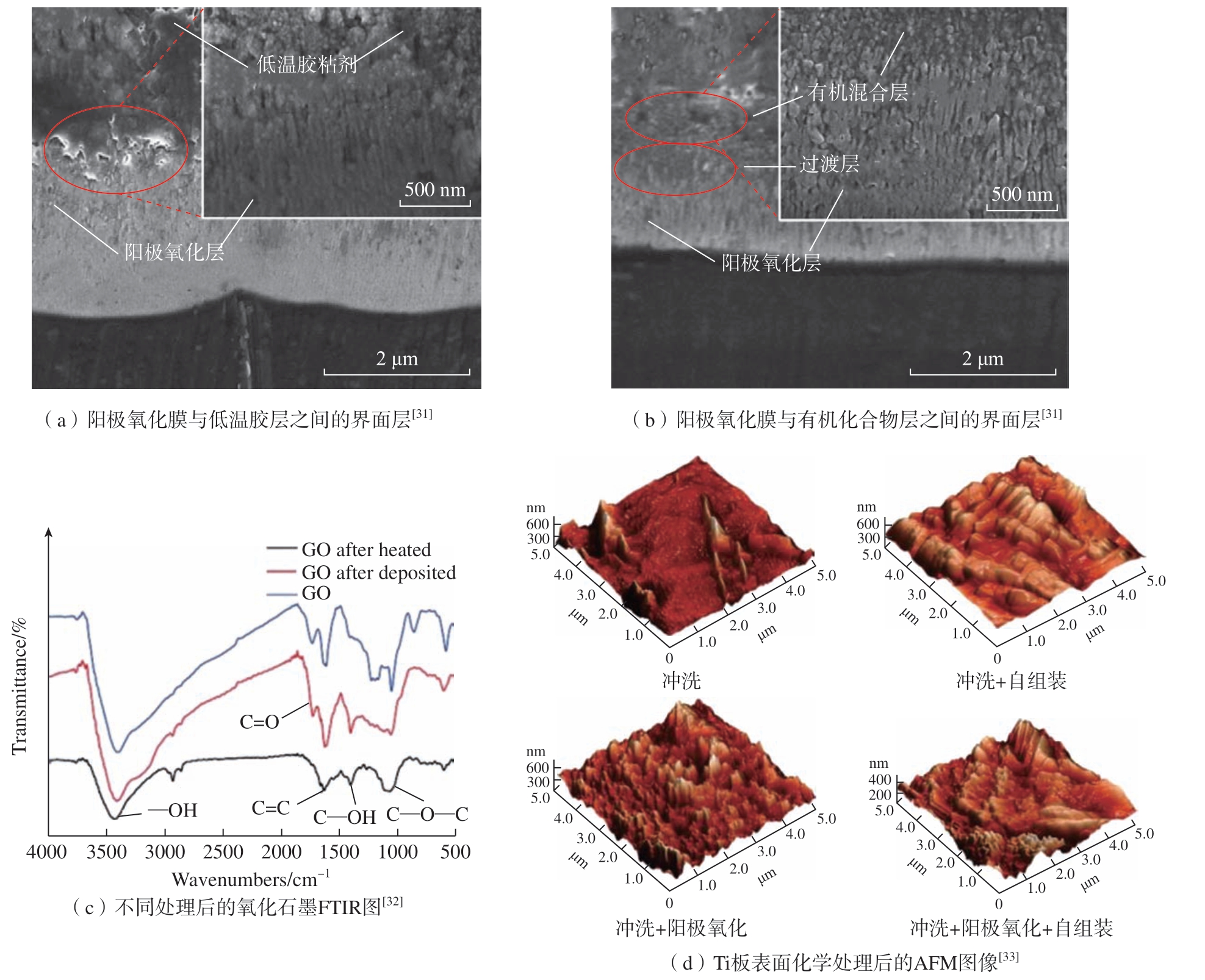

Al板表面接枝官能团的稳定性,很大程度取决于Al2O3中的O与有机物之间的相互作用[26]。芳基重氮盐在金属上电接枝或自发接枝时形成的薄膜具有很高的稳定性,芳香族上的C原子与金属表面O元素之间形成共价键,重氮盐还与金属氧化物表面反应,进一步提高界面结合强度[27]。此外,研究表明,通过电化学接枝的方式,将胺盐中的氨基自由基接枝到C和金属表面,形成金属—NHR(胺基)表面,金属表面的金属氧化物层也可通过金属— OH(羟基)中的— OH基团的亲核取代,自发地形成金属— NHR表面,提高金属与异质材料界面的连接[28]。采用偶联剂改性金属表面,成为近几年对金属表面处理的研究热点,其中硅烷偶联剂所携带的基团活性强,容易经过水解产生硅羟基,与金属表面形成稳定的硅氧键,从而将有机功能性基团固定在金属表面上[29]。宁成云等[30]研究了不同浓度的硅烷溶液对Ti板表面的影响,将Ti板浸入浓度为33%的硅烷水解溶液时,发现Ti板表面可形成较为完整、紧密排列的硅烷膜,形成了新的表面基团,对界面结合起到了积极作用。Pan等[31]采用硅烷偶联剂KH560辅助磷酸–硫酸阳极氧化法对Al板进行处理,如图3(a)所示,低温胶粘剂的晶粒直径大于铝合金表面管状结构的直径,因此低温胶粘剂不能很好地渗入管状结构;由低温粘合剂和硅烷偶联剂组成的有机混合层如图3(b)所示[31],有机混合层的颗粒直径小于阳极氧化形成的管状结构的直径,可以清楚地观察到有机混合层向阳极氧化层的渗透优于低温粘接层向阳极氧化层的渗透,且有机混合层与阳极氧化层之间存在明显的过渡层。

图3 胶粘剂界面的SEM图及金属表面属性

Fig.3 SEM images of adhesive interface and metal surface properties

Pan等[32]在对Ti板进行阳极氧化处理工艺的基础上,进一步研究了表面电泳沉积氧化石墨烯(GO)对界面粘接性能的影响,通过傅立叶变换红外吸收光谱(FTIR)发现,对层板进行390 ℃热处理之后,GO表面官能团会发生损失但并未完全消失(图3(c)),沉积GO后Ti/PEEK界面的粘附强度为34.94 MPa,较单纯阳极氧化的27.04 MPa提高了29.2%;而相比于仅沉积GO(22.1 MPa),其粘附强度提高了58.1%,说明在对Ti板阳极氧化的基础上进行电泳沉积GO处理,更有利于提高Ti/PEEK界面粘接性能。与此同时,该团队利用席夫碱配合物与阳极氧化配合对Ti板进行了表面改性,并采用接触角测量、X射线光电子能谱和原子力显微镜(AMF)等对改性过后的Ti板表面进行了分析(图3(d)[33]),发现当Ti板阳极氧化与席夫碱配合物配合处理后,席夫碱配合物可以通过配位、氢键相互作用、机械互锁和分子纠缠等多重作用提高Ti板与CFRP的界面粘接强度,单搭剪切强度可达到47.49 MPa,与仅阳极氧化的Ti板相比,增长了53.89%[33]。

1.4 胶粘剂

胶粘剂通过与粘接物表面的原子形成各种化学键,从而实现载荷传递。粘接强度与胶粘剂的强度及胶接区的面积有关[34],热固性硬质胶粘剂的接头比柔性的强度高,并且接触面积越大粘接强度越高。

在接头的中部使用热固性胶粘剂,在末端使用3种不同类型的胶粘剂,与单独使用热固性胶粘剂相比,使用混合胶粘剂可增加接头延展性,界面粘接性提高了221%,接头的破坏形式为混合破坏,末端的裂纹扩展路径比中部搭接区域的裂纹扩展路径更加丰富[35]。随着搭接长度增加,极限载荷均值提升,但单位胶接面积的承载能力降低,胶接强度降低[36]。胶粘剂厚度对接头强度也有影响,韧性胶粘剂的接头断裂能随着胶粘剂厚度的增加而增加,而脆性胶粘剂的接头断裂能则相反[37]。Korayem等[38]研究了CNT改性环氧树脂插层对钢/CFRP界面的影响,结果表明,CNT改性环氧胶粘剂填充钢表面的孔隙,为粘接提供机械互锁,对钢/CFRP界面间的应力传递效果更加有效,并且界面发生内聚破坏,CNT改性环氧树脂的接头剪应力为23.8 MPa,纯环氧树脂的接头剪应力为21.8 MPa。

2 界面增韧

提高复合材料的界面韧性,可有效提高金属/复合材料受到外力载荷时产生裂纹的能量耗散,减缓裂纹扩散,从而提高金属/复合材料的抗裂性能和疲劳寿命。目前界面增韧技术主要有界面纳米增韧、界面插层增韧。

2.1 界面纳米增韧

随着纳米技术的发展,纳米填料越来越多地应用于层间界面,由于纳米填料引入,在界面处形成类似于机械互锁的效应,抑制界面处裂纹的萌生和扩展,从而提高界面韧性。根据复合材料体系中纤维间距和纤维直径,选择合适的纳米填料对复合材料的界面增韧。Weng等[39]选择T700的碳纤维环氧体系研究了不同尺寸CNT对材料界面增韧的影响,结果表明,尺寸为1 μm的短CNT在CFRP中的层间增韧性能远高于20 μm的长CNT(图4(a)),这主要是因为碳纤维之间的间距为2 μm,小尺寸CNT在环氧树脂基体中的分散更好,也可渗透到碳纤维之间的微小空间,更加充分地发挥了机械互锁效应。Chen等[40]提出了一种多孔CNT在碳纤维表面的沉积方法,沉积CNT后的碳纤维(CFPCNT)复合材料的界面韧性提高了121.98%,界面剪切强度(IFSS)提高了61.30%,这种增韧效果归因于在纤维与环氧界面,形成了更多的界面键合区域和机械互锁形态的协同效应,因此界面破坏过程中表现出更高的耗能(图4(b))。

图4 添加纳米颗粒对界面韧性的影响

Fig.4 Effect of addition of nanoparticles on interfacial toughness

Yu等[41]对Ti板进行阳极氧化处理后,在界面引入多壁碳纳米管(MWCNT),研究了不同处理对CFRP与Ti板界面强度和层间断裂韧性的影响,结果表明,阳极氧化使Ti板的层间断裂韧性提高了1222%,在此基础上引入MWCNT接枝的方法可进一步提高12.1%。提高强韧性主要有两方面原因:(1)经过阳极氧化处理后的Ti板表面产生大量的纳米级空隙,促进了环氧基体在Ti板表面的润湿性,提高了界面结合强度;(2)MWCNT进入到CFRP与Ti板界面后,增强了CFRP的抗断裂能力,复合材料的层间断裂韧性进一步提高,相比仅进行阳极氧化和未做处理的层板断裂韧性分别提高了1.7倍和25.5倍(图4(c))。Shanmugam等[42]通过金属表面和纤维表面改性,提高Ti/超高分子量聚乙烯(UHMWPE)的界面结合强度和界面韧性;研究人员对Ti板表面依次进行了机械打磨、喷砂、阳极氧化和退火处理,在Ti板表面形成了从宏观尺度到纳米尺度的六边形纳米孔,显著提高了Ti板的表面粗糙度,经过测试,金属表面树脂的润湿性相对于其他单一表面处理工艺效果更加显著;对UHMWPE纤维进行了多巴胺处理后,接枝CNT,复合材料层的断裂韧性大幅度提高;由于纳米CNT改性UHMWPE纤维和Ti板表面六边形纳米孔的共同作用,Ti/UHMWPE层板的界面断裂韧性提高约916%,并在裂纹尖端观察到高度变形的塑性破裂。此外,CNT与短纤维协同作用也可作为一种界面增韧的有效方法,CNT增加金属/复合材料界面韧性,短纤维的自由端随机嵌入金属表面与复合材料表面,通过CNT与短纤维共同作用增强界面韧性。胡夏普等[43]在钢/CFRP界面均匀分散短切芳纶纤维、MWCNT,相比仅在界面分散短切芳纶纤维的钢/CFRP复合结构,Ⅱ型断裂能提高了16%。

2.2 界面插层增韧

在金属与复合材料界面加入比金属和复合材料弹性模量低的插层材料,载荷时可吸收界面处的应力,降低分层风险。与界面纳米颗粒增韧相比,薄膜增韧具有更好、更稳定的增韧效果[44]。

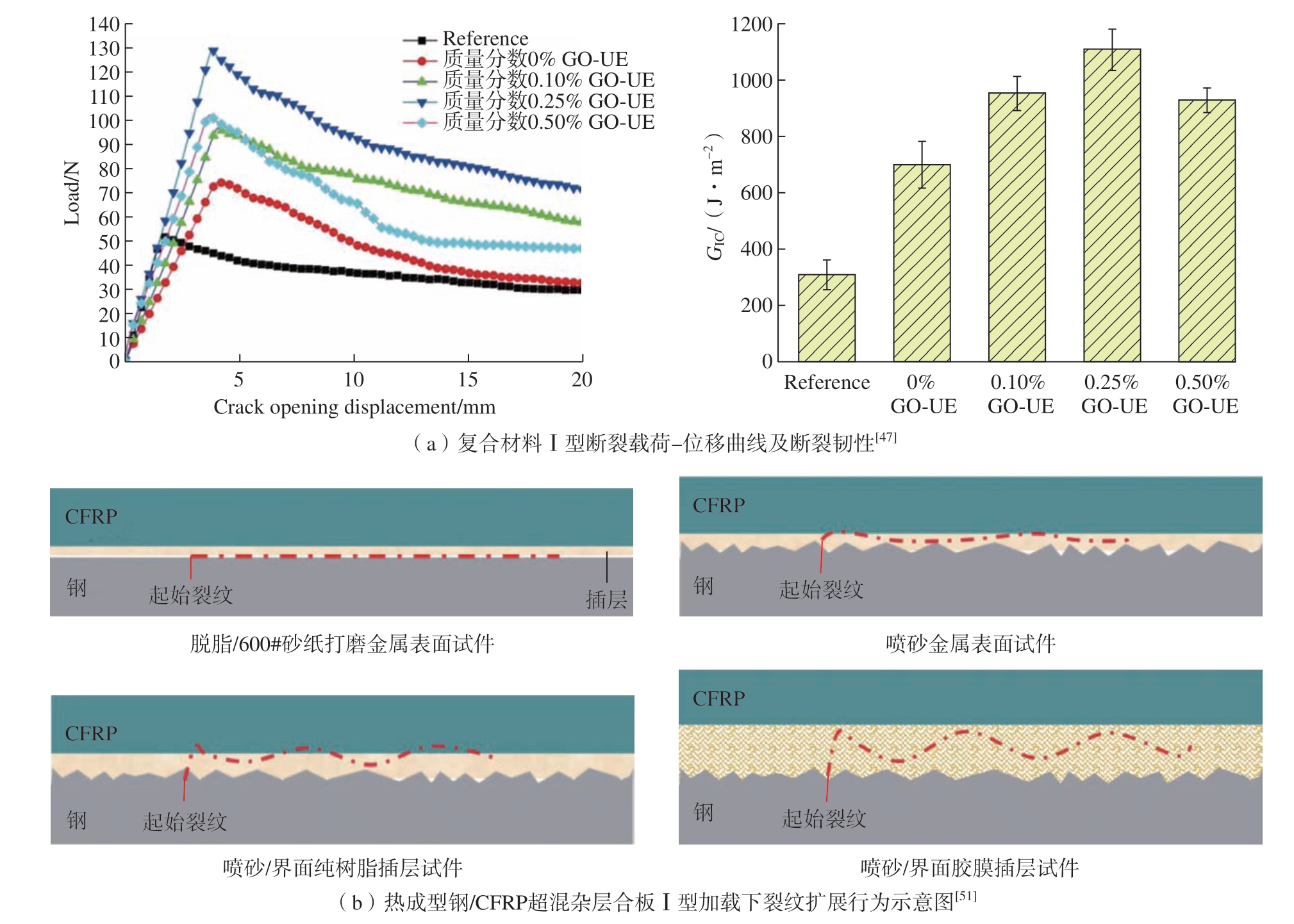

在界面层中引入新的插层作为胶粘剂对于提高整体层板的界面韧性非常重要。Ning等[45–46]分别采用炭黑(CB)和高比表面积的GO增强环氧树脂插层,改善CFRP层间力学性能;双悬臂梁试验表明,添加CB –环氧树脂插层后,试件的Ⅰ型断裂韧性提高50.3%,Ⅱ型断裂韧性提高145%;添加GO –环氧树脂插层后,试件的Ⅰ型断裂韧性提高170.8%,GO相比于CB具有更好的界面强化效果,这归因于GO具有良好的力学性能、大的比表面积、一定的褶皱,以及GO表面官能团可与环氧树脂基体形成大量氢键,提高了GO在环氧树脂中的分散性,从而提高整体力学性能。Li等[47]使用环氧接枝聚氨酯直接将氧化石墨烯功能化,制备氧化石墨烯/聚氨酯/环氧树脂薄膜(GO – UE),将该膜引入CFRP中进行界面增韧,结果表明,当GO质量分数为0.25%时,复合材料的界面断裂韧性提高了258%,这是因为界面插层改善了复合材料层间应力传递,其中的纳米粒子对裂纹的偏转也起到积极作用,增加了断裂能,从而提高了复合材料的层间断裂韧性(图5(a))。界面插层的强度越高,载荷传递效率越高,但是裂纹路径的扩展减小,减小了产生裂纹耗散的能量,这对界面增韧反而不利。Zhang等[48]研究了环氧树脂插层的厚度和CNT改性环氧树脂插层的强度对界面结合性能的影响,结果表明,CNT对环氧树脂插层的改性可改变界面破坏时的裂纹扩展路径,引导裂纹沿着CNT萌生,提高界面韧性。同样,Hojo等[49]研究了不同厚度环氧树脂插层对复合材料层间Ⅰ型和Ⅱ型断裂韧性和分层疲劳裂纹扩展行为的影响,结果表明,复合材料中添加50 μm环氧插层,Ⅰ型断裂韧性基本不变,而Ⅱ型断裂韧性提高1.6倍。

图5 复合材料的断裂韧性及金属/复合材料裂纹扩展行为

Fig.5 Fracture toughness of composites and crack extension behavior of metal/composite materials

武肖鹏[50]以Al/玻璃纤维增强复合材料(GFRP)层板作为研究对象,基于双臂悬梁试验和端口缺口弯曲试验,研究了Al/GFRP界面GO插层对层板断裂韧性的影响,结果表明,含有GO插层的Al/GFRP层板的Ⅰ型和Ⅱ型层间断裂韧性值分别提升200%和366%。在钢/CFRP界面插入不同厚度的胶膜或树脂,可以有效地扩大裂纹扩展的范围,插层越厚裂纹扩展范围越大,更有效地延长裂纹扩展路径(图5(b)),增大裂纹扩展所需能量[51–52]。

3 界面强韧化

金属/复合材料界面强韧化可以通过金属表面规则微结构设计来平衡界面强化和界面韧化。金属表面规则微结构可以增加金属表面与复合材料之间的接触面积,从而增强界面的强度;同时金属表面的规则微结构也可以影响界面的应力分布,缓解应力集中,改变裂纹扩展路径,有利于提高界面的韧性。

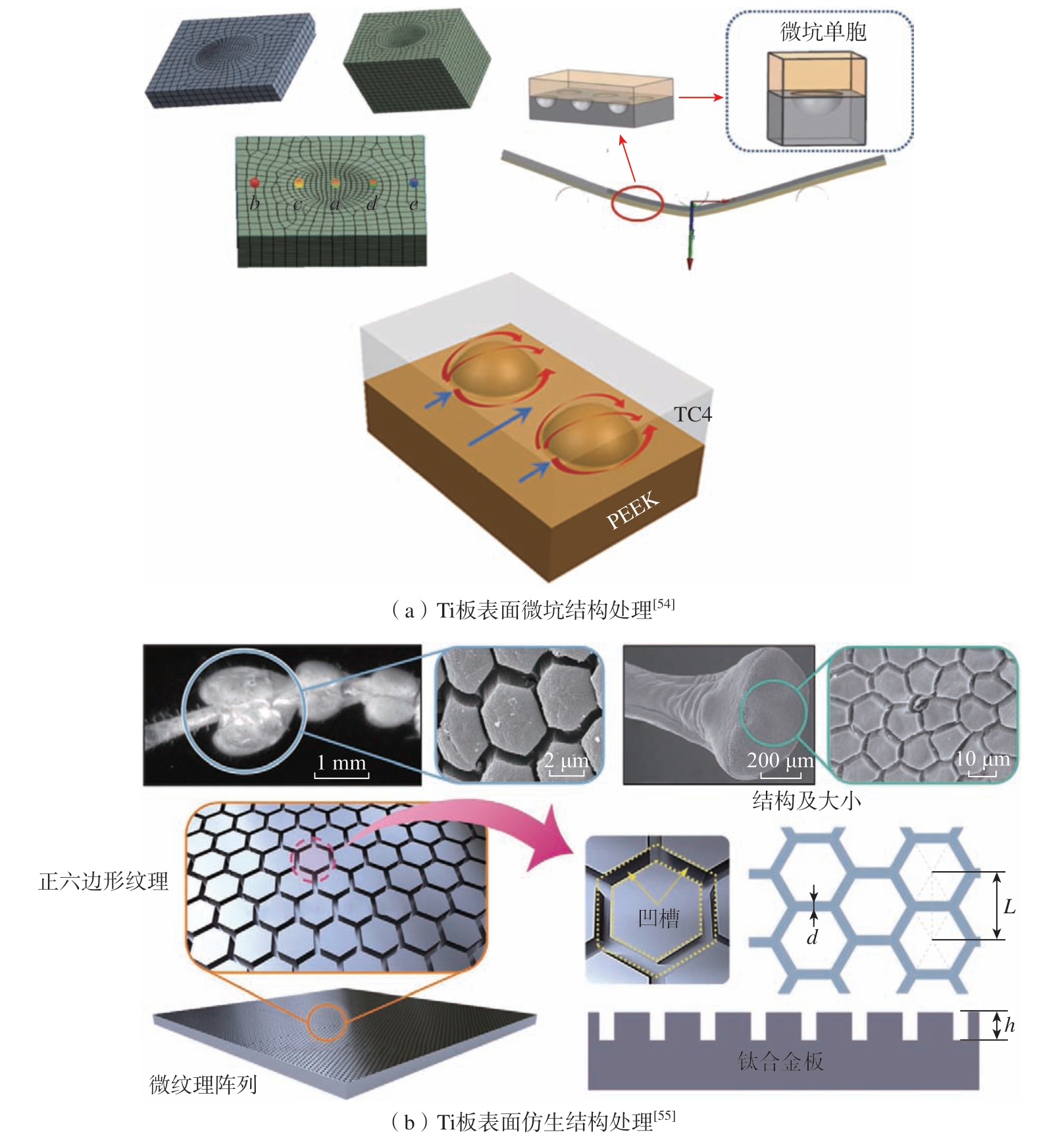

为解决此问题,Pan等[53]通过有限元仿真和一系列试验,系统分析了Ti板表面微坑直径、微坑深度、微坑间距对Ti/PEEK界面Ⅰ型断裂韧性、Ti板表面润湿性及Ti/PEEK界面断裂机制的影响(图6(a)),研究表明,微坑直径、横纵比和密集度3因素对Ti/PEEK界面断裂韧性及临界载荷均有影响,当微坑直径增大/横纵比减小/密集度增大时,界面临界断裂韧性值和临界载荷值均呈现先增大后减小的趋势,最佳微坑直径为400 μm,最佳微坑横纵比为8∶1,最佳微坑密集度为4∶1;运用极差法得出,微坑几何三要素的影响力为:横纵比>直径>密集度。该团队也探讨了Ti板表面的微观形貌对Ti/PEEK界面增韧机理,结合理论解析计算和试验探讨对比分析了圆形微坑、方形和条形微结构对界面Ⅱ型断裂韧性的影响,结果表明,圆形微坑结构的界面断裂韧性比条形结构和方形结构分别增加了128%、60%[53–54];圆形微坑结构避免了方形和条形微结构的界面应力集中现象,同时可以减少裂纹萌生,阻碍裂纹的聚集扩展,改变及延长裂纹的扩展路径,实现了对界面裂纹的“少萌生、少聚集、控扩展”设计,提高了Ti/PEEK界面强度和界面韧性,并通过建立Ti/PEEK界面有限元模型,结合Ⅱ型层间断裂韧性得出最优设计尺寸,这项工作为金属与复合材料界面进行规则处理提供了思路。Li等[55]从自然界的生物结构得到启发,通过激光在Ti板表面刻蚀仿生微织构和MWCNT引入胶粘层产生“钉子”效应,使Ti/CFRP界面强度提高了32.84%,界面粘接强度达到了76.86 MPa(图6(b));Ti板表面的仿生微织构和MWCNT配合可有效减少Ti板与CFRP层间界面处的缺陷,此外,微织构形貌和MWCNT含量对层间界面缺陷的抑制和界面粘接性能的改善有很大影响。在金属与复合材料界面添加纳米颗粒也对界面强度和界面韧性有所改善,Ji等[56]基于电泳沉积技术,在Ti板与CF/PEEK层间构建碳纳米管网络结构,优化了Ti– CF/PEEK的界面性能;由于CNT网络的微纳界面的强化,实现了微观控制宏观性能的目的,层间剪切强度为86.9 MPa,较仅喷砂处理(59.6 MPa)提升了45.8%,此外,CNT网络能够起到延缓裂纹萌生的作用以及阻碍层间裂纹的扩展,使得Ti与CF/PEEK界面处存在多种破坏模式,包括界面破坏和内聚破坏的混合模式,Ti表面残留的大量PEEK和碳纤维证明了层板优异的层间性能。Guo等[57]提出了一种针对金属钢/PEEK单搭接接头的界面强化增韧方法,通过在钢板表面加工由宏观凹槽和微锥孔阵列组成的多尺度组合特征来增强界面的机械互锁效果,从而提高了接头的界面性能。研究结果显示,多尺度组合特征的钢/PEEK单搭接头比没有多尺度组合特征的钢/PEEK单搭接头具有更大的剪切力,这是因为在热压过程中,钢表面的微锥孔阵列分布更加有利于PEEK树脂沿着锥形孔壁流入锥形孔,增加了树脂在钢表面的浸润面积。微锥孔阵列结构赋予了钢/PEEK单搭剪切受力变化的3阶段破坏行为,第1阶段为在机械互锁结构中,靠近矩形凹槽一侧的钢板发生剪切变形引起的弹塑性变形;第2阶段为钢板的剪切塑性变形沿着加载方向,逐渐从矩形凹槽一侧转移到微锥形孔的侧壁上;第3阶段为PEEK上微凸阵列引起的近似线弹性变形阶段,因为拉伸载荷的增加主要是由这些微凸阵列在宏观矩形槽和微锥形孔周围的钢板材料发生塑性屈服后产生。随着弹性变形的发展,PEEK板上的微突起会从钢板上相应的微锥形孔中滑出,造成钢/PEEK单搭接断裂。这种3阶段破坏行为比无微锥孔阵列处理钢板表面的单搭接头表现出更好的界面粘接强度和界面韧性。此外,研究人员在微锥孔阵列界面处添加质量分数30%的短碳纤维并分析单搭界面承载能力,结果显示添加短碳纤维后的单搭接头断裂能量仅提高0.5%,这说明碳纤维对钢/PEEK接头吸能能力的影响非常有限。因为短碳纤维的存在降低了熔融树脂的流动性,降低了PEEK树脂在钢板表面的微锥形孔的浸润量,导致钢板与PEEK树脂的实际接触面积减小,并且在接头断口处并未观察到短碳纤维的残留,因此尺寸较大的短碳纤维对界面强韧化并不能起到良好的作用。Bosbach等[58]对Al板表面进行了纳米级雕刻处理,与未处理的Al/GFRP层板相比,进行纳米级雕刻层板的Ⅰ型、Ⅱ型层间结合强度分别提高了28%和30%,其断裂韧性为468 J/m2,比未处理的层板提高了118%。这主要归因于纳米级雕刻的3D机械互锁表面结构更加牢固,形貌更加规整,可以承受更大的法向应力和剪切应力,并且增加了裂纹产生的断裂韧性。

图6 Ti板表面微坑及仿生结构处理

Fig.6 Micro-pit and bionic structure treatment on surface of titanium plate

4 结论

金属与复合材料的界面胶接性能主要体现在界面强度和界面韧性两方面。通过提高金属的表面粗糙度、增大界面胶接面积、改善金属与复合材料界面活性可提高界面强度。胶粘剂中添加纳米粒子,增加胶粘剂韧性,产生机械互锁效应,抑制界面裂纹的产生,改变裂纹扩展的方向,可提高界面韧性。随着社会的发展,特殊服役环境要求材料既要有强度又要有韧性。因此,在金属表面构造规则微结构,既可增加金属表面与复合材料的接触面积,又可改变接触界面受载荷时的界面破坏形式,引导界面裂纹沿微结构内壁延展,增加裂纹延展路径,进而可提高界面强度和界面韧性。

现有的界面强韧化技术还有待改善,未来应通过多尺度规则结构设计与表面改性结合的方式进行研究。因此,可先对金属表面构筑微米尺度的规则微坑结构,增加树脂与金属表面接触面积,并在金属/复合材料界面添加纳米尺度颗粒,引导树脂在金属表面微坑的流动,增加界面载荷裂纹的扩展路径,改变界面破坏形式,提高界面韧性。然后对金属和复合材料表面进行改性,提高表面活性,促进金属与复合材料界面上化学键的形成,提高界面强度,从而达到提高金属/复合材料界面强韧化的目的。

[1] 赵丽滨, 龚愉, 张建宇. 纤维增强复合材料层合板分层扩展行为研究进展[J]. 航空学报, 2019, 40(1): 166–194.

ZHAO Libin, GONG Yu, ZHANG Jianyu.A survey on delamination growth behavior in fiber reinforced composite laminates[J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(1):166–194.

[2] 刘镇阳, 翟雨农, 李东升, 等. 飞机复合材料壁板装配变形控制技术研究与应用进展[J]. 航空制造技术, 2022, 65(18): 46–54, 78.

LIU Zhenyang, ZHAI Yunong, LI Dongsheng, et al. Research and application progress of deformation control technology for aircraft composite panel assembly[J]. Aeronautical Manufacturing Technology, 2022, 65(18): 46–54,78.

[3] HU S P, FENG D D, XIA L, et al. Joints of continuous carbon fiber reinforced lithium aluminosilicate glass ceramics matrix composites to Ti60 alloy brazed using Ti–Zr–Ni–Cu active alloy[J]. Chinese Journal of Aeronautics, 2019,32(3): 715–722.

[4] 刘杨, 李志强, 赵冰, 等. TA32钛合金超塑性变形行为及本构模型[J]. 稀有金属材料与工程, 2022, 51(10): 3752–3761.

LIU Yang, LI Zhiqiang, ZHAO Bing, et al.Superplastic deformation behavior and constitutive model of TA32 titanium alloy[J]. Rare Metal Materials and Engineering, 2022, 51(10): 3752–3761.

[5] GERENDT C, HEMATIPOUR M,ENGLISCH N, et al. A finite element-based continuum damage model for mechanical joints in fiber metal laminates under static and fatigue loading[J]. Composite Structures, 2023, 312:116797.

[6] YAO L, GUO R, LIU H M, et al.Residual tension behavior and damage evolution mechanisms of fiber metal laminates with various low-velocity impacted damage[J]. Thin-Walled Structures, 2023, 184: 110441.

[7] 邢丽英, 李亚锋, 陈祥宝. 先进复合材料在航空装备发展中的地位与作用[J]. 复合材料学报, 2022, 39(9): 4179–4186.

XING Liying, LI Yafeng, CHEN Xiangbao.Status and role of the advanced composite materials in the development of aviation equipment[J]. Acta Materiae Compositae Sinica,2022, 39(9): 4179–4186.

[8] RITCHIE R O. The conflicts between strength and toughness[J]. Nature Materials,2011, 10(11): 817–822.

[9] LIU Y Z, JIANG X S, SHI J L,et al. Research on the interface properties and strengthening–toughening mechanism of nanocarbon-toughened ceramic matrix composites[J]. Nanotechnology Reviews, 2020,9(1): 190–208.

[10] SORRENTINO L, SARASINI F,TIRILLÒ J, et al. Damage tolerance assessment of the interface strength gradation in thermoplastic composites[J]. Composites Part B: Engineering,2017, 113: 111–122.

[11] MEIREMAN T, DAELEMANS L,VAN VERRE E, et al. Nanofibre toughening of dissimilar interfaces in composites[J]. Materials& Design, 2020, 195: 109050.

[12] 杨栋栋, 潘蕾, 徐凤娟, 等. Ti/APC–2纤维金属层板的制备及拉伸性能研究[J]. 纤维复合材料, 2013, 30(1): 8–11.

YANG Dongdong, PAN Lei, XU Fengjuan,et al. Study on the preparation and tensile properties of Ti/APC-2 fiber metal laminates[J].Fiber Composites, 2013, 30(1): 8–11.

[13] 金明江, 赵玉涛, 程晓农, 等. 玻璃纤维/PC树脂/LY12铝合金叠层复合材料界面处理及其性能[J]. 机械工程材料, 2006, 30(5):51–55.

JIN Mingjiang, ZHAO Yutao, CHENG Xiaonong, et al. Interfacial-treatment and properties of fiberglass/PC resin/LY12 Al alloy laminated composites[J]. Materials for Mechanical Engineering, 2006, 30(5): 51–55.

[14] ZHU W, XIAO H, WANG J, et al.Characterization and properties of AA6061-based fiber metal laminates with different aluminumsurface pretreatments[J]. Composite Structures,2019, 227: 111321.

[15] LI X, ZHANG X, ZHANG H, et al.Mechanical behaviors of Ti/CFRP/Ti laminates with different surface treatments of titanium sheets[J]. Composite Structures, 2017, 163: 21–31.

[16] YE J, GAO Y, WU Y S, et al.Low velocity impact response of fiber metal laminates with nano-patterned metal surfaces[J].Composites Science and Technology, 2022, 228:109641.

[17] 徐飞. 优化Ti/PEEK粘结性能的钛板表面处理工艺研究[D]. 南京: 南京航空航天大学, 2014.

XU Fei. Study on surface treatment technology of titanium plate to optimize adhesion of Ti/PEEK[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

[18] WANG J, ZHANG G W, ZHENG X F,et al. A self-piercing riveting method for joining of continuous carbon fiber reinforced composite and aluminum alloy sheets[J]. Composite Structures,2021, 259: 113219.

[19] 胡静玲. TC4表面有机改性及对TC4/PEEK界面胶接性能的影响[D]. 南京: 南京航空航天大学, 2019.

HU Jingling. Organic modification of TC4 surface and its effect on bonding properties of TC4/PEEK interface[D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2019.

[20] LI F, ZHAO Q L, LIU Z, et al.Load distribution of composite pre-tightened teeth connections embedded with soft layers[J].Composite Structures, 2022, 300: 116070.

[21] LI F, LIU Z, DUAN J H, et al. Research on failure mode and load distribution pattern of composite pretightened tooth connections under different tooth shapes[J]. Engineering Failure Analysis, 2020, 118: 104801.

[22] ANDARABI A A, SHELESHNEZHAD K, CHAKHERLOU T N. The effect of laser surface structuring patterns on the interfacial resistance of aluminum joints bonded with epoxy adhesive[J]. International Journal of Adhesion and Adhesives, 2022, 114: 103101.

[23] WANG Z M, BI X Y, LIU B S, et al.Adhesion enhancement of PEEK/6161–T6 FLJ joints via laser surface modification[J]. Composites Part B: Engineering, 2021, 216: 108797.

[24] SUN S Q, WU G Q, SUN L B, et al. Effects of different surface treatments of aluminum alloy 5083 on interlaminar strength and anticorrosion properties of FMLs[J]. Materials Research Express, 2018, 5(11): 116506.

[25] ALFANO M, LUBINEAU G,FURGIUELE F, et al. Study on the role of laser surface irradiation on damage and decohesion of Al/epoxy joints[J]. International Journal of Adhesion and Adhesives, 2012, 39: 33–41.

[26] FENG L B, ZHANG H X, MAO P Z,et al. Superhydrophobic alumina surface based on stearic acid modification[J]. Applied Surface Science, 2011, 257(9): 3959–3963.

[27] BERISHA A, COMBELLAS C,KANOUFI F, et al. Physisorption vs grafting of aryldiazonium salts onto iron: A corrosion study[J]. Electrochimica Acta, 2011, 56(28):10762–10766.

[28] GALLARDO I, PINSON J, VILÀ N. Spontaneous attachment of amines to carbon and metallic surfaces[J]. The Journal of Physical Chemistry B, 2006, 110(39): 19521–19529.

[29] BANDOW S, ASAKA S, SAITO Y, et al. Effect of the growth temperature on the diameter distribution and chirality of single-wall carbon nanotubes[J]. Physical Review Letters,1998, 80(17): 3779–3782.

[30] 宁成云, 刘绪建, 郑华德, 等. 硅烷偶联剂对纯钛表面改性的研究[J]. 稀有金属材料与工程, 2009, 38(11): 2017–2019.

NING Chengyun, LIU Xujian, ZHENG Huade, et al. Silane coupling agent effect on the surface modification of titanium[J]. Rare Metal Materials and Engineering, 2009, 38(11): 2017–2019.

[31] PAN L, ZHANG A A, ZHENG Z M, et al. Enhancing interfacial strength between AA5083 and cryogenic adhesive via anodic oxidation and silanization[J]. International Journal of Adhesion and Adhesives, 2018, 84: 317–324.

[32] PAN L, LV Y F, NIPON R, et al.Enhancement in interfacial adhesion of Ti/polyetheretherketone by electrophoretic deposition of graphene oxide[J]. Polymer Composites, 2019,40(S2): E1243–E1251.

[33] PAN L, HU J L, LV Y F, et al.Modification of Ti–6Al–4V plates with Schiff base complex and adhesive performance of Ti–6Al–4V/PEEK[J]. Materials & Design, 2018,144: 271–280.

[34] TEIXEIRA DE FREITAS S, SINKE J. Failure analysis of adhesively-bonded metalskin-to-composite-stiffener: Effect of temperature and cyclic loading[J]. Composite Structures, 2017,166: 27–37.

[35] DA SILVA L F M, LOPES M J C Q.Joint strength optimization by the mixed-adhesive technique[J]. International Journal of Adhesion and Adhesives, 2009, 29(5): 509–514.

[36] 邹田春, 秦嘉徐, 李龙辉, 等. 搭接长度对钛合金–芳纶纤维复合材料单搭接接头胶接性能的影响[J]. 中国塑料, 2020, 34(1):17–21.

ZOU Tianchun, QIN Jiaxu, LI Longhui, et al. Effect of lap length on bonding properties of titanium alloy/aramid fiber composites single lap joints[J]. China Plastics, 2020, 34(1): 17–21.

[37] LIAO L J, HUANG C G, SAWA T.Effect of adhesive thickness, adhesive type and scarf angle on the mechanical properties of scarf adhesive joints[J]. International Journal of Solids and Structures, 2013, 50(25–26): 4333–4340.

[38] KORAYEM A H, LI C Y, ZHANG Q H, et al. Effect of carbon nanotube modified epoxy adhesive on CFRP-to-steel interface[J].Composites Part B: Engineering, 2015, 79: 95–104.

[39] WENG Y T, WU L Q, OU Y F,et al. Short carbon nanotubes: From matrix toughening to interlaminar toughening of CFRP composites[J]. Composites Communications,2023, 41: 101652.

[40] CHEN X M, HUI Y Z, CHENG S Y,et al. Constructing a porous structure on the carbon fiber surface for simultaneously strengthening and toughening the interface of composites[J].ACS Applied Materials & Interfaces, 2023, 15(1):2437–2448.

[41] YU B, HE P G, JIANG Z Y, et al.Interlaminar fracture properties of surface treated Ti–CFRP hybrid composites under long-term hygrothermal conditions[J]. Composites Part A:Applied Science and Manufacturing, 2017, 96:9–17.

[42] SHANMUGAM L, KAZEMI M E, RAO Z Q, et al. On the metal thermoplastic composite interface of Ti alloy/UHMWPE-Elium®laminates[J]. Composites Part B: Engineering,2020, 181: 107578.

[43] 胡夏普, 王斌华. CFRP/钢复合结构的Ⅱ型断裂性能研究[J]. 装备制造技术,2019(6): 81–83.

HU Xiapu, WANG Binhua. Study on mode II fracture properties of CFRP/steel composite Structures[J]. Equipment Manufacturing Technology, 2019(6): 81–83.

[44] YASAEE M, BOND I P, TRASK R S, et al. Mode I interfacial toughening through discontinuous interleaves for damage suppression and control[J]. Composites Part A: Applied Science and Manufacturing, 2012, 43(1): 198–207.

[45] NING H M, LI Y, LI J H, et al.Toughening effect of CB-epoxy interleaf on the interlaminar mechanical properties of CFRP laminates[J]. Composites Part A: Applied Science and Manufacturing, 2015, 68: 226–234.

[46] NING H M, LI J H, HU N, et al.Interlaminar mechanical properties of carbon fiber reinforced plastic laminates modified with graphene oxide interleaf[J]. Carbon, 2015, 91:224–233.

[47] LI B, LIU D W, LI G, et al. Multifold interface and multilevel crack propagation mechanisms of graphene oxide/polyurethane/epoxy membranes interlaminar-toughened carbon fiber-reinforced polymer composites[J]. Journal of Materials Science, 2018, 53(23): 15939–15951.

[48] ZHANG D W, HUANG Y. The bonding performances of carbon nanotube (CNT)-reinforced epoxy adhesively bonded joints on steel substrates[J]. Progress in Organic Coatings, 2021,159: 106407.

[49] HOJO M, ANDO T, TANAKA M, et al. Modes I and II interlaminar fracture toughness and fatigue delamination of CF/epoxy laminates with self-same epoxy interleaf[J]. International Journal of Fatigue, 2006, 28(10): 1154–1165.

[50] 武肖鹏. GFRP/铝合金超混杂复合材料层间力学性能改进研究[D]. 重庆: 重庆大学, 2020.

WU Xiaopeng. Study on improvement of interlaminar mechanical properties of GFRP/aluminum alloy super hybrid composites[D].Chongqing: Chongqing University, 2020.

[51] 段瑛涛, 武肖鹏, 王智文, 等. 碳纤维增强树脂复合材料–热成型钢超混杂层合板层间力学性能[J]. 复合材料学报, 2020,37(10): 2418–2427.

DUAN Yingtao, WU Xiaopeng, WANG Zhiwen, et al. Interlaminar mechanical properties of carbon fiber reinforced plastics-thermoformed steel super-hybrid laminates[J]. Acta Materiae Compositae Sinica, 2020, 37(10): 2418–2427.

[52] GALVEZ P, ABENOJAR J,MARTINEZ M A. Durability of steel–CFRP structural adhesive joints with polyurethane adhesives[J]. Composites Part B: Engineering,2019, 165: 1–9.

[53] PAN L, LIU Z H, KıZıLTAŞ O, et al.Carbon fiber/poly ether ether ketone composites modified with graphene for electro-thermal deicing applications[J]. Composites Science and Technology, 2020, 192: 108117.

[54] PAN L, PANG X F, WANG F, et al.Effect of surface micro-pits on mode-II fracture toughness of Ti–6Al–4V/PEEK interface[J].Composite Structures, 2019, 229: 111333.

[55] LI S J, CAO Z, CHEN R, et al.Strengthening the bonding interfaces of hybrid titanium carbon laminates by bionic micro texture and carbon nanotube pinning[J]. Composites Science and Technology, 2023, 232: 109865.

[56] JI C M, GUO J B, HU J Q, et al.Enhanced interfacial adhesion of CF/PEEK–titanium hybrid laminates via introducing micronano layers with multi-walled carbon nanotube networks[J]. Composites Science and Technology,2022, 223: 109418.

[57] GUO Y Q, LU M, ZHANG Y Y, et al. Novel interface strengthening and toughening method of steel/PEEK single lap joints with multiscale combined features[J]. Journal of Adhesion Science and Technology, 2021, 35(15): 1637–1651.

[58] BOSBACH B, BAYTEKINGERNGROSS M, HEYDEN E, et al. Reaching maximum inter-laminar properties in GFRP/nanoscale sculptured aluminium ply laminates[J].Composites Science and Technology, 2018, 167:32–41.