随着航空航天领域的飞速发展,航空发动机对于高性能构件的需求日益增长,这要求构件在极端环境下具备高稳定性、高可靠性,以及承受巨大载荷的能力[1–2]。因此,如何改善金属材料的强塑性,开发新型高性能结构材料及其制备技术,成为目前航空航天领域的研究重点。

2004年,英国学者Cantor[3]和中国学者Ye[4]等率先突破单主元固溶体的设计理念,提出了高熵合金的概念。根据熵的定义,高熵合金的构型熵应大于1.5R,构型熵可通过公式![]() 计算(R为气体常数;ci为第i个元素的摩尔分数;n为组成元素的数量)[5]。作为一种新型的结构材料,高熵合金表现出诸多优异性能,如高强度[6]、抗辐照[7]、高硬度[8]、耐腐蚀[9]、抗氧化和耐磨损[10]等。因此,商熵合金被认为是制造高温涡轮机叶片材料的替代品,有望成为新一代航空发动机高性能结构材料。

计算(R为气体常数;ci为第i个元素的摩尔分数;n为组成元素的数量)[5]。作为一种新型的结构材料,高熵合金表现出诸多优异性能,如高强度[6]、抗辐照[7]、高硬度[8]、耐腐蚀[9]、抗氧化和耐磨损[10]等。因此,商熵合金被认为是制造高温涡轮机叶片材料的替代品,有望成为新一代航空发动机高性能结构材料。

激光增材制造是近年来发展的一类制备高性能复杂结构金属构件的先进制造技术。由于较低的冷却速率,传统铸造高熵合金凝固组织粗大且不均匀,合金强度低。与传统制造方法相比,激光增材制造能够实现微观组织与宏观结构的控形控性[11–12],一方面,由于较高的温度梯度和较快的冷却速率可以使合金获得超细的微观组织;另一方面,激光增材制造独特的“点–线–面”加工特点使得制备的高熵合金具有多尺度特征,使合金具有良好的强塑性。

随着对高熵合金体系研究的深入,研究人员发现掺杂间隙原子(C、B、N)和添加增强颗粒是提升构件强塑性的重要途径之一[13–16]。间隙原子通常以间隙固溶体的形式存在于晶格中,不仅可以起到固溶强化的作用,有时还可通过细晶强化或沉淀强化等强化机制协同改善合金的力学性能。此外,添加增强颗粒也会使得复合材料微观组织改变而促进细晶强化、弥散强化等强化效果,进而实现材料强–塑性良好的匹配。因此,本文系统分析了掺杂间隙原子和添加增强颗粒对激光增材制造高熵合金微观组织及力学性能的研究进展,对理解高熵合金的强塑化机制有重要的借鉴意义,并对未来发展新型高性能结构材料有重要的指导作用。

1 间隙原子掺杂及颗粒增强高熵合金的激光增材制造技术

1.1 选区激光熔化技术

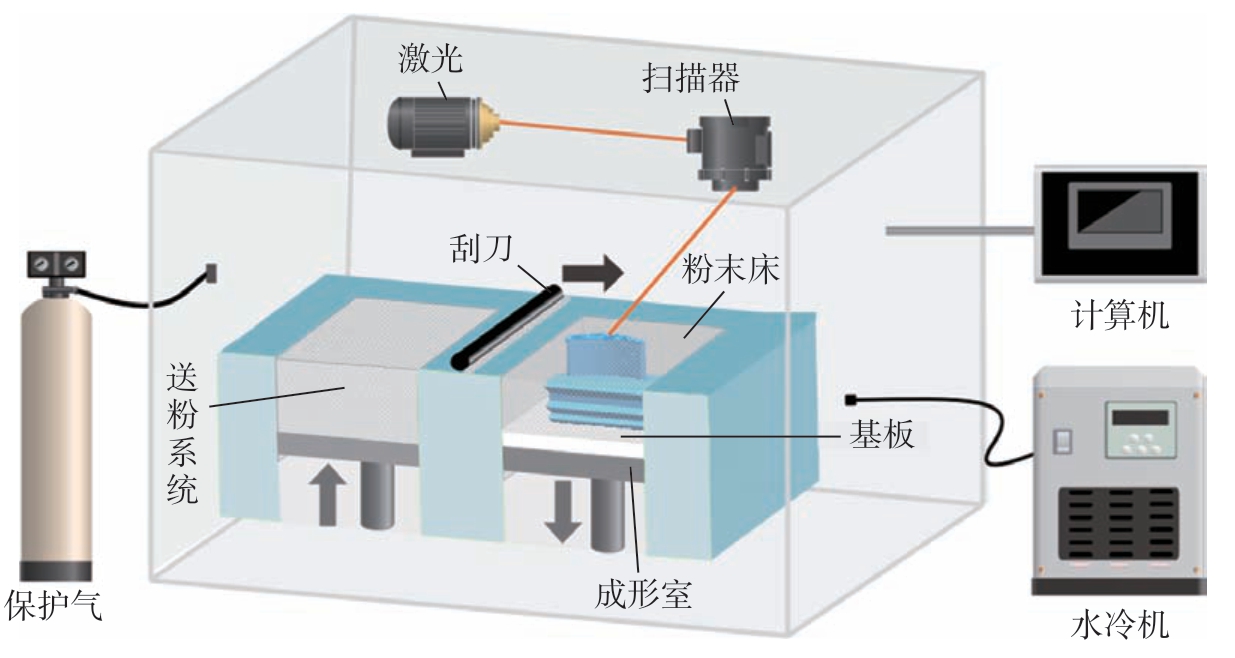

选区激光熔化(Selective laser melting,SLM)技术也称为激光粉末床熔融(Laser powder bed fusion,LPBF)技术,其原理是利用高能激光束按照预先设计的路径扫描金属粉末,使金属粉末在高能激光束作用下快速熔化,并在凝固后逐层累积成形,其原理图如图1所示[17],粉末床上粉末层的厚度通常低于100 μm[18],使用的金属粉末的粒径通常为15~53 μm。SLM技术使用功率较低但更为精细的激光束,这不仅可以确保高打印精度,还具有较高的温度梯度(106~107 K/m)和较快的冷却速率(104~106 K/s)。因此,SLM已成为快速制备高性能复杂结构件的重要成形技术之一[19],在制造间隙原子及颗粒增强的高熵合金方面也展示出巨大的潜力[20]。

图1 SLM原理图[17]

Fig.1 Schematic diagram of SLM[17]

1.2 激光定向能量沉积技术

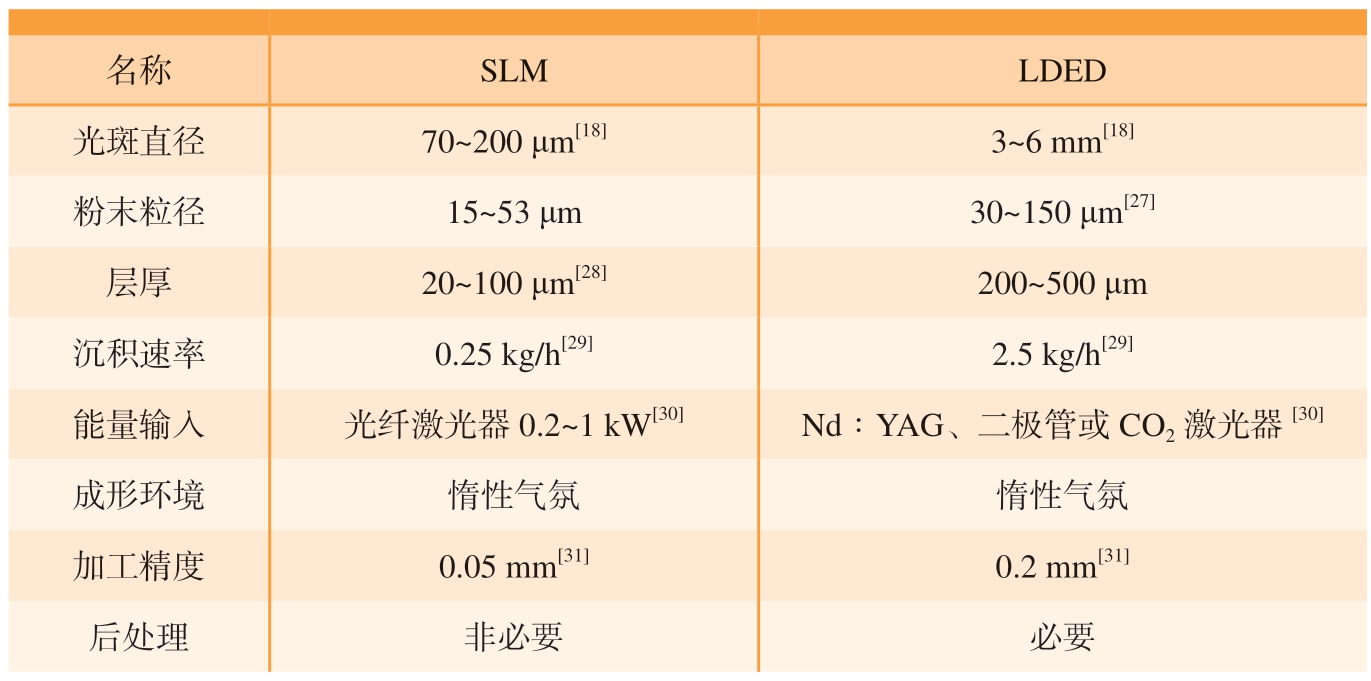

激光定向能量沉积(Laser directed energy deposition,LDED)技术又称为激光熔化沉积技术、激光近净成形技术等,其原理如图2所示[21]。该技术使用聚焦在基底上的高能量密度激光形成一个小的熔池,同时熔化以粉末或金属丝形式输送到熔池中的原料,当加热源向前移动时,熔融金属在基底上沉积凝固,在完成一层之后,沉积头和原料输送系统向上移动一小段距离以沉积下一层,最终通过逐层沉积制造出目标零件[22–23]。与SLM技术相比,LDED技术拥有更大的激光束和更高的激光功率,可确保足够的激光能量输入来熔化金属,满足了激光增材制造间隙原子及颗粒增强高熵合金的需求。同时,其制造速度快、灵活性高,可应用于大型部件制造、表面修复、涂层等[24–26]。然而,由于技术原理的限制,该工艺制造的部件尺寸精度和几何复杂性较低,需要后续加工才能满足设计的结构和精度要求,表1[18,27–31]对SLM与LDED的技术特点进行了比较。

表1 SLM与LDED技术特点对比

Table 1 Comparison of technical characteristics between SLM and LDED

名称SLMLDED光斑直径70~200 μm[18]3~6 mm[18]粉末粒径15~53 μm30~150 μm[27]层厚20~100 μm[28]200~500 μm沉积速率0.25 kg/h[29]2.5 kg/h[29]能量输入光纤激光器0.2~1 kW[30]Nd∶YAG、二极管或CO2激光器[30]成形环境惰性气氛惰性气氛加工精度0.05 mm[31]0.2 mm[31]后处理非必要必要

图2 LDED原理图[21]

Fig.2 Schematic diagram of LDED[21]

2 间隙原子对激光增材制造高熵合金组织及力学性能的影响

与置换原子相比,间隙原子可以产生更高的晶格畸变,从而影响它们与位错的相互作用,所以间隙原子(如C、B和N)更有利于固溶强化。此外,间隙原子通常会在基体中形成第二相阻碍位错的运动,因此掺杂间隙原子常被用作一种改善合金力学性能的有效手段。

2.1 C原子对激光增材制造高熵合金组织及性能的影响

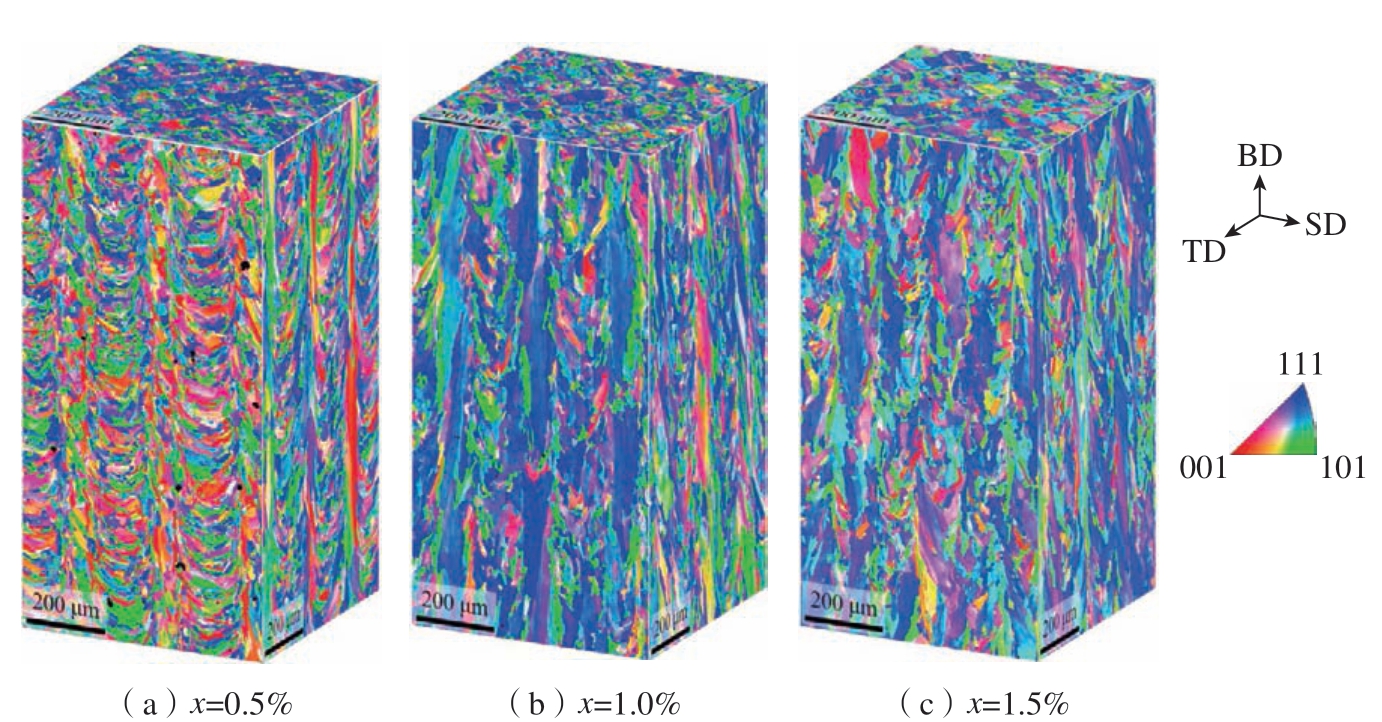

C原子是钢中最常见的间隙原子之一,对其力学性能有显著的影响,也常用来改善高熵合金的力学性能。Wu等[32]对SLM制备的CoCrFeNiC0.05高熵合金的微观组织和力学性能进行了研究,试验表明,随着C元素的加入,纳米尺寸的M23C6碳化物会沿着晶界及亚晶界分布,在变形过程中会阻碍位错的运动使合金的强度增加,同时间隙碳原子可通过固溶强化进一步强化合金。Kim等[33]使用SLM技术对不同C含量的Cx(CoCrFeMnNi)100–x(x=0.5%、1.0%、1.5%,原子数分数)高熵合金的微观组织及力学性能进行了观察,研究发现,试样均展现了沿构建方向外延生长和异质的晶粒结构,随着C含量的增加,试样的平均晶粒尺寸逐渐增加,如图3所示。同时其强度和延伸率也随之增加,主要原因可概括为以下3点:(1)随着C含量的增加,合金内部的缺陷逐渐减少,纳米尺寸的沉淀物随之增加;(2)随着C含量的增加,在变形的早期阶段更容易形成变形孪晶且变形孪晶的密度进一步增加;(3)高C含量的样品中有较高的背应力,可以进一步阻碍位错的运动。另外,Zhu等[34]通过SLM技术制备了C掺杂的Fe49.5 Mn30Co10Cr10C0.5高熵合金试样并进行了研究,结果表明,间隙C原子会引起层错能的增加,从而增加相的稳定性,在变形过程中随着应力的逐渐增加,合金可以在保持变形诱导塑性的同时触发孪晶诱导塑性,它们不仅可以承载变形,还可以阻碍位错的运动,使合金展现出良好的强度–延展性。

图3 不同碳原子数分数下Cx(CoCrFeMnNi)100–x试样的反极图[33]

Fig.3 Inverse pole figure of Cx (CoCrFeMnNi)100–x samples with different carbon atomic fractions[33]

Park等[35]对沉积态原子数分数1%的 C– CoCrFeMnNi高熵合金进行了退火处理,发现间隙C原子可以在晶界处偏析并阻碍晶界的迁移,这种微观偏析为退火过程中的再结晶和晶粒生长提供了更高的能垒,同时纳米尺寸的碳化物Cr3C6也可以通过钉扎效应有效地阻碍晶粒长大。此外,在退火过程中碳化物的体积与尺寸也逐渐增多,这有助于提升几何必要位错在塑性变形过程中引起的高应变硬化能力,提高合金的抗拉强度和均匀伸长率。

综上所述,C元素对激光增材制造高熵合金改性的主要原因:(1)C原子以间隙固溶的方式固溶进基体晶格中,产生较为严重的晶格畸变,通过固溶强化的方式强化合金;(2)C元素可以形成碳化物并在晶界及晶粒内部析出,通过沉淀强化阻碍位错的运动从而强化合金。

2.2 B原子对激光增材制造高熵合金组织及性能的影响

B元素与其他元素结合可以拥有更大的负的混合焓,易形成硼化物来改善合金的强度。另外,添加B元素也可以细化晶粒改善合金的力学性能。张冲等[36]采用LDED技术制备了CoCrFeMnNiBx(x=0.5%、0.75%、1.0%、1.25%,原子数分数)的高熵合金涂层,研究了B含量对CoCrFeMnNiBx涂层组织及力学性能的影响,研究表明,涂层均由FCC固溶体和硼化物两相组成,随着B含量的增加,涂层中硼化物的含量增多,涂层的硬度和耐磨性都有所提升,显著改善了涂层的力学性能。李明[37]研究了不同B含量下SLM制备的TiVCrHfNb高熵合金的微观组织及力学性能,研究表明,通过工艺优化无法完全消除合金中的微裂纹,B元素能有效减少该合金中的微裂纹,随着B质量分数从0增加至0.8%,样品的晶粒尺寸逐渐细化,其平均晶粒尺寸由16.4 μm逐渐降低为10.3 μm,同时合金内部的微裂纹也逐渐减少;当B元素的质量分数达到0.8%时,样品中的微裂纹基本被消除,合金的强度也得到了明显的改善,拉伸强度由574 MPa增加至794 MPa;然而,随着B元素的质量分数增加到1.6%时,样品中的微裂纹数量不减反增,这是由于当B含量达到某一程度时,B元素将会与基体中原本存在的Ti元素或者Hf元素发生反应生成MB2相的物质,MB2有利于增加合金的力学性能,但MB2相属于陶瓷相,将会与基体界面产生应力不匹配,因而导致微裂纹数量不减反增。

2.3 N原子对激光增材制造高熵合金组织及性能的影响

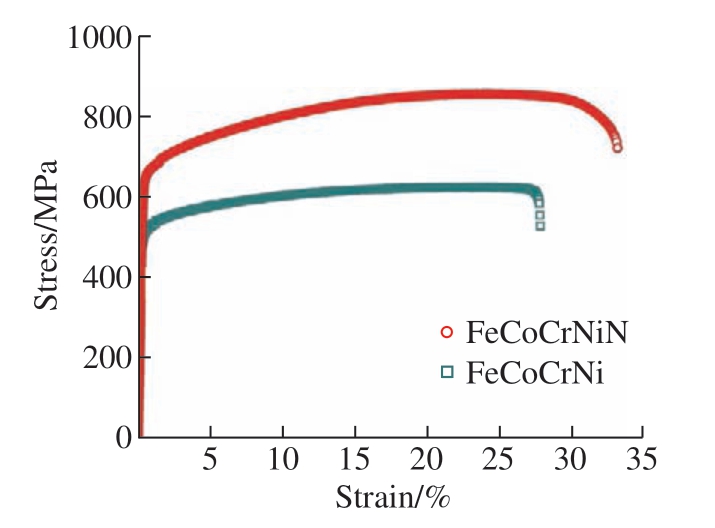

众所周知,N元素有利于不锈钢的耐蚀性,如促进钝化膜的钝化和稳定,也常用来改善合金的强塑性。Song等[38]使用SLM向FeCoCrNi高熵合金中加入微量的N元素,实现了材料强塑性的协同提升,这主要归因于在激光重熔过程中,N溶解度的增加使富集的N可以在重熔区的凝固过程中显著细化晶粒,引入了粗细晶粒随机分布的双峰结构,使屈服强度和延伸率分别由原来的520 MPa、27%提升至650 MPa、34%(图4)。Gu等[39]报道了氩气和氮气气氛对SLM制备CoCr2.5FeNi2TiW0.5高熵合金的影响,研究表明,与氩气气氛相比,在氮气气氛的条件下合金能够产生更多的TiN沉淀颗粒,它不仅可以钉扎位错,还可以堆积位错,有效地改善了合金的力学性能。表2对上述激光增材制造间隙原子掺杂高熵合金的制备工艺、晶体结构及拉伸性能进行了总结。

表2 激光增材制造间隙原子掺杂高熵合金的制备工艺、晶体结构及拉伸性能

Table 2 Preparation process, crystal structure and tensile properties of interstitial atoms doped high-entropy alloys prepared by laser additive manufacturing

高熵合金制备工艺热处理晶体结构拉伸性能文献屈服强度/MPa抗拉强度/MPa延伸率/%CoCrFeNiC0.05SLM673 K/3 h胞状和柱状结构638 795 13.5[32](CoCrFeMnNi)99.5C0.5SLM—异质晶粒结构653±8 766±19 28.9[33](CoCrFeMnNi)99C1SLM—异质晶粒结构752±13 895±22 31.6[33](CoCrFeMnNi)98.5C1.5SLM—异质晶粒结构754±16 911±25 38.1[33]Fe49.5Mn30Co10Cr10C0.5SLM—胞状结构710 1000 28[34]SLM—异质晶粒结构82±16 989±12—[35]SLM+热处理1073 K/10 min异质晶粒结构804±5 1057±5——SLM+热处理1173 K/10 min异质晶粒结构743±8 995±18——TiVCrHfNb – BSLM—等轴结构619±23 794±26—[37]FeCoCrNiNSLM673 K/3 h双峰晶粒结构 650 853 34[38]CoCr2.5FeNi2TiW0.5-NSLM—柱状枝晶和细等轴枝晶581 893 9.9[39](CoCrFeMnNi)99C1

图4 FeCoCrNi和FeCoCrNiN的应力–应变曲线[38]

Fig.4 Stress–strain curves of FeCoCrNi and FeCoCrNiN[38]

3 增强颗粒对增材制造高熵合金组织及力学性能的影响

近年来,研究人员逐步将目光着眼于高熵合金基复合材料,通过直接向基体中引入增强颗粒的方式改善合金的强塑性。增强颗粒的选择需要充分考虑基体与增强颗粒的相容性及界面润湿性,以获得界面结合牢固且增强颗粒在基体中均匀分布的复合材料,满足对基体材料强塑性改性的需求。目前针对高熵合金增强相的选择主要有氮化物增强颗粒、碳化物增强颗粒、硼化物增强颗粒和氧化物增强颗粒。

3.1 氮化物对激光增材制造高熵合金组织及性能的影响

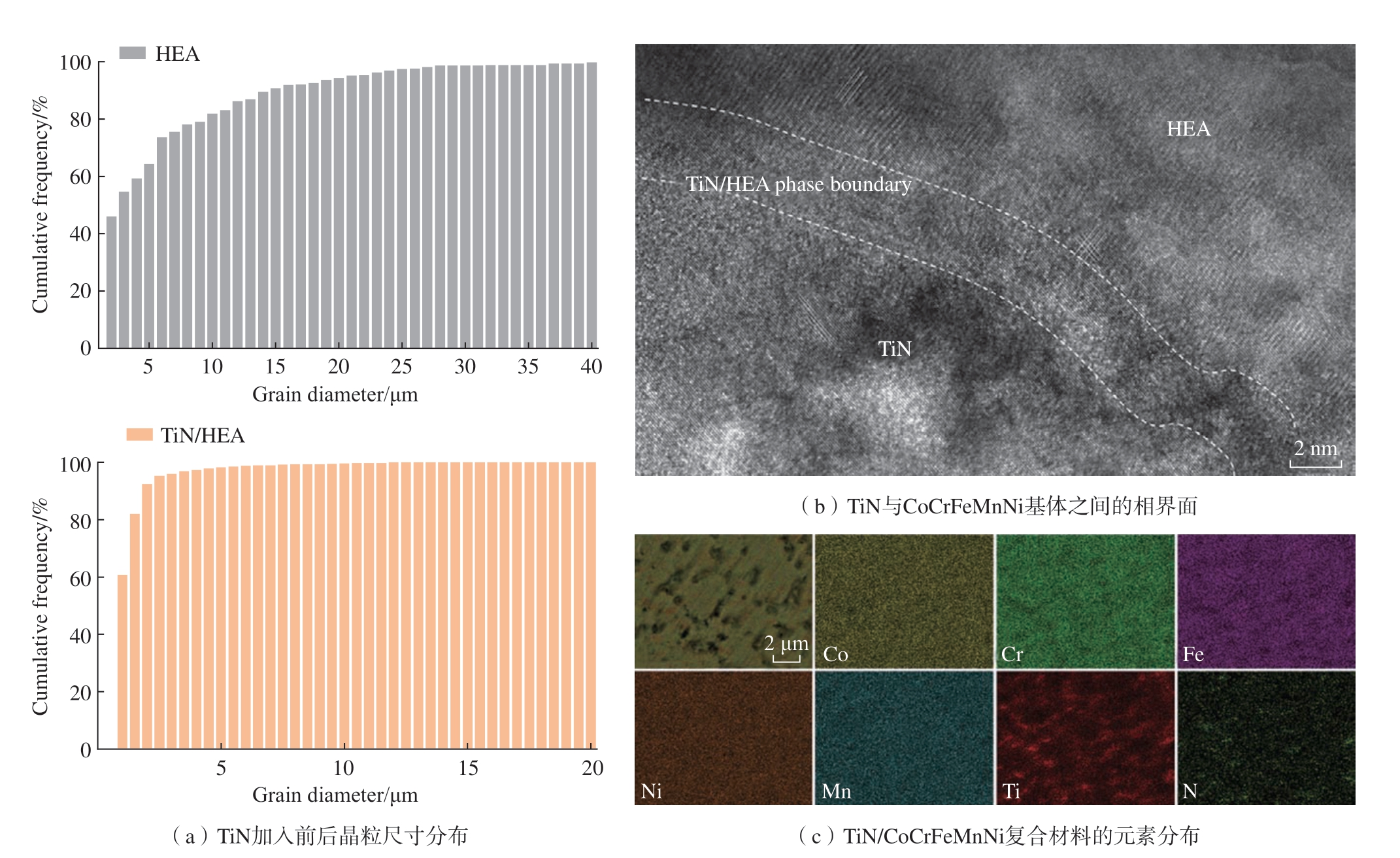

TiN颗粒熔点高达2950 ℃且具有良好的高温稳定性,不易在高温下分解,可以作为异质形核位点细化合金晶粒,常用来制备颗粒增强金属基复合材料。例如,Li等[40–41]在CoCrFeMnNi高熵合金粉末中加入了纳米TiN增强颗粒,通过SLM技术制备了TiN/CoCrFeMnNi的复合材料,研究发现,TiN颗粒可以通过提供纳米形核位点细化晶粒,同时因TiN颗粒的弥散强化和它与基体之间良好的界面匹配关系(图5),材料的抗拉强度由601 MPa提升至1036 MPa。然而,TiN增强颗粒的存在抑制了基体晶粒的塑性流变能力,降低了材料的部分塑性。另外,Li等[42]通过对上述的TiN/CoCrFeMnNi复合材料采用重熔策略,发现纳米TiN颗粒可以更加均匀地分布在基体中,使晶粒进一步细化,材料的强塑性也进一步提升。

图5 TiN对SLM制备的CoCrFeMnNi高熵合金微观组织的影响[41]

Fig.5 Effect of TiN on microstructure of CoCrFeMnNi high-entropy alloy prepared by SLM[41]

3.2 碳化物对增材制造高熵合金组织及性能的影响

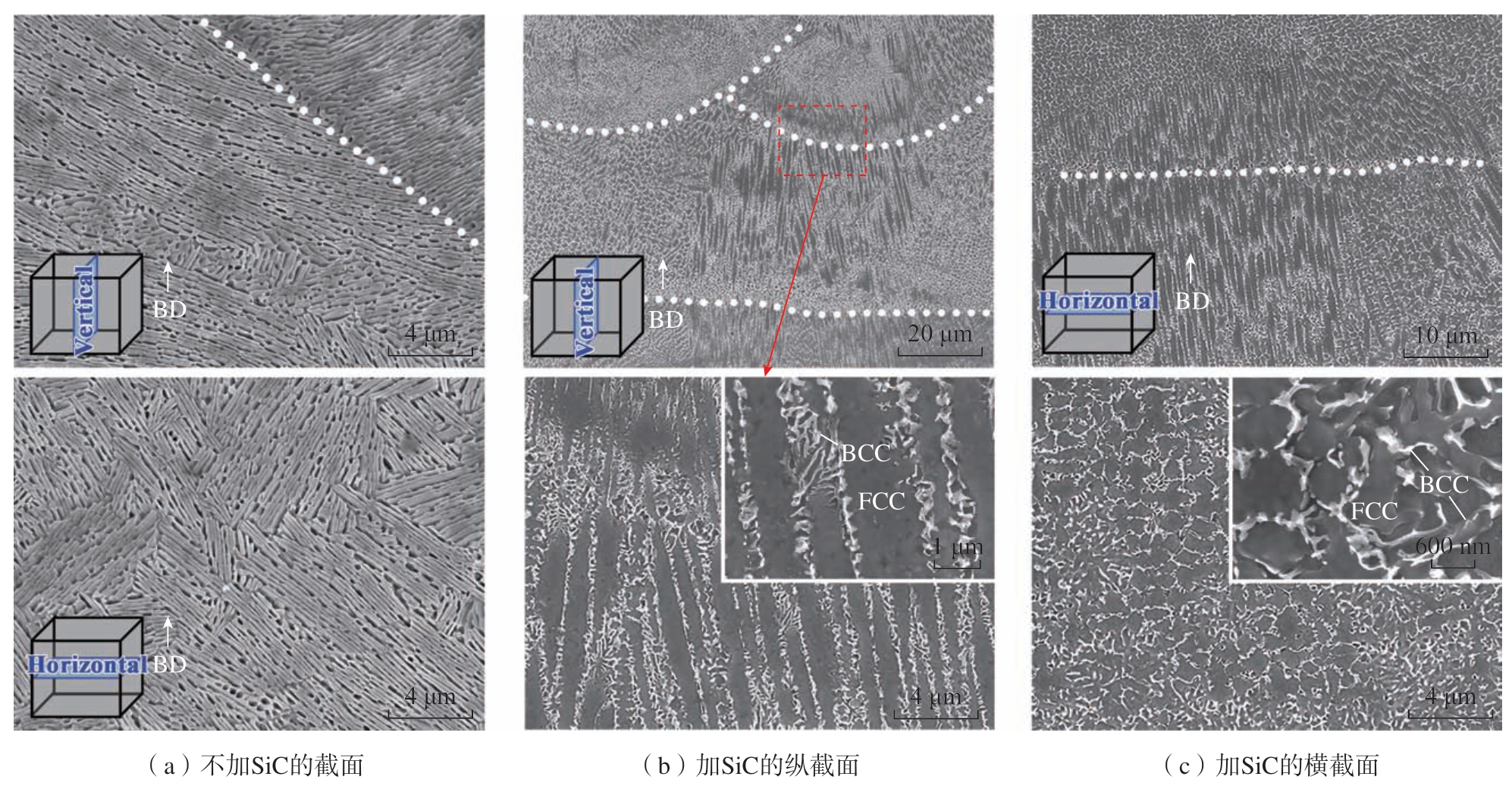

SiC陶瓷颗粒因高激光吸收率易在打印过程中发生分解,形成的间隙C原子可以产生固溶强化的效果。本课题组Guo等[43]在AlCoCrFeNi2.1共晶高熵合金中加入了质量分数2%的SiC陶瓷颗粒,使用SLM技术研究了SiC颗粒对基体微观组织及力学性能的影响,发现SiC颗粒的加入会影响层片状共晶在快速凝固过程中的稳定生长,组织由双相的层片状结构转变为柱状的FCC结构和骨架状的BCC结构,如图6所示。此外,通过SiC陶瓷颗粒分解形成的少量C原子可以进入间隙位置强化基体,同时打印过程中产生的Al2O3颗粒及C颗粒也可以强化基体,使材料展示了良好强塑性的结合,屈服强度、抗拉强度及延伸率分别可达1135 MPa、1495 MPa和12%。

图6 SiC对SLM制备的AlCoCrFeNi2.1共晶高熵合金微观组织的影响[43]

Fig.6 Effect of SiC on microstructure of AlCoCrFeNi2.1 eutectic high-entropy alloy prepared by SLM[43]

C元素和B元素可以偏聚在晶界上减少晶界能并增强晶界的结合力,从而阻碍柱状晶的生长和增加晶界的强度。另外,C元素和B元素在凝固过程中易形成碳化物和硼化物钉扎并阻碍柱状晶的生长。所以在激光增材制造过程中,一方面,未分解的B4C颗粒可以起到颗粒增强的效果;另一方面,分解的B4C颗粒可以结合C元素和B元素的优势。Thapliyal等[16]使用SLM工艺在Fe40Mn20Co20Cr15Si5高熵合金中加入了质量分数0.5%的B4C,成功地将B元素偏聚在晶界上,产生了分层的晶粒结构,当B元素向晶界偏聚时,界面能因吉布斯吸附而降低,减小的界面能通过降低晶粒在最大热梯度方向上的生长倾向而使晶粒细化,同时B元素偏聚在晶界上增加了晶界的结合力,也降低了合金的热裂敏感性。此外,这种包含软区(粗晶粒)和硬区(细晶粒)的非均匀晶粒结构材料可以堆积更多的几何必要位错并产生高且持续的工作硬化能力,获得较高的强度和延展性,使合金的屈服强度和抗拉强度分别由原来的550 MPa、915 MPa提升至980 MPa、1200 MPa。Ahn等[44]通过LDED工艺制备了CoCrFeMnNi和B4C(质量分数2%)的复合材料,由于纳米B4C的加入阻碍了枝晶的生长,使晶粒大小由70 μm细化至37 μm。同时,因CoCrFeMnNi与B4C热膨胀系数的差异,在LDED的过程中也会进一步增加位错的密度,从而产生较高的强度和工作硬化率,使屈服强度和抗拉强度由原来的485 MPa和637 MPa分别提升至1024 MPa和1264 MPa。

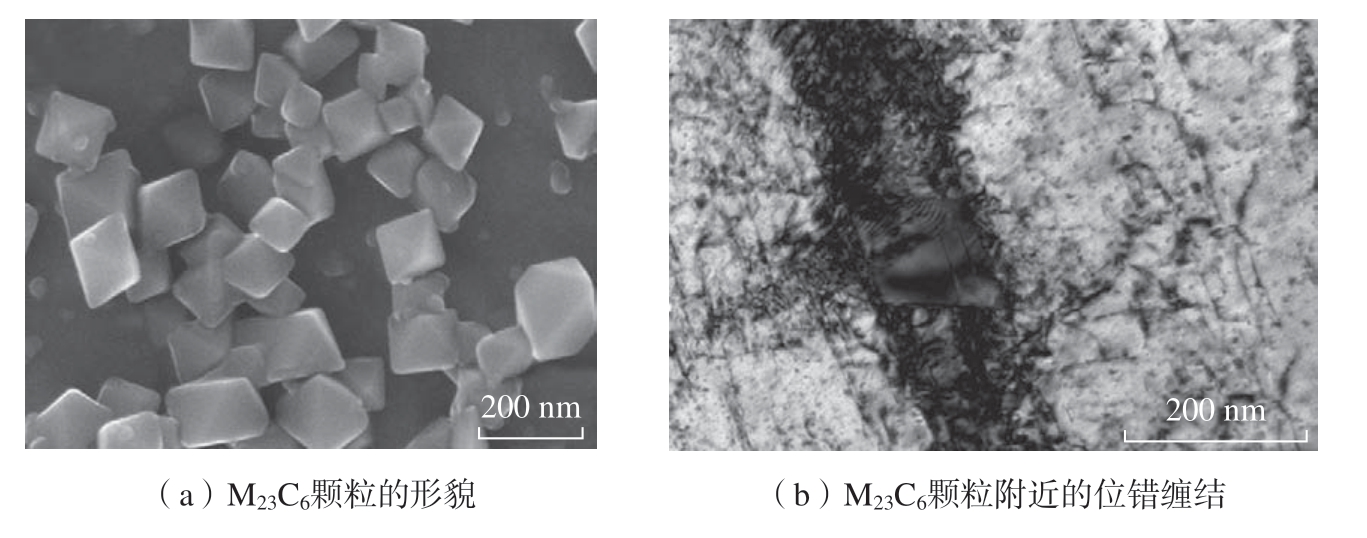

由于C元素具有较高的亲和力,在基体中添加WC颗粒可以促使碳化物的原位析出,产生沉淀强化的效果。Li等[45]将质量分数5%的WC陶瓷颗粒加入到CoCrFeMnNi高熵合金粉末中,使用LDED技术制备了高熵合金基复合材料,研究发现,由于高的激光功率,WC增强颗粒完全溶解在了高熵合金基体中,形成了M23C6的沉淀物,这促进了晶粒的非均质形核且阻碍了滑移带的扩展,通过细晶强化和沉淀强化的协同作用使合金在牺牲少量塑性的情况下,屈服强度和抗拉强度分别提升了67%和41%。Zhang等[46]对上述复合材料进一步表征,确定了增强相是M23C6(M = Cr、W、Mn),且显示为尺寸50 ~100 nm的立方体,如图7(a)所示;同时,研究人员还观察到了由平面多滑移系统之间显著相互作用而产生的亚晶粒位错簇以及M23C6颗粒附近的位错缠结现象(图7(b)),因此,WC/CoCrFeMnNi高熵合金基复合材料表现出更高的强度。

图7 WC对LDED制备的CoCrFeMnNi高熵合金微观组织的影响[46]

Fig.7 Effect of WC on microstructure of CoCrFeMnNi high-entropy alloy prepared by LDED[46]

Zhang等[46]使用LDED制备了TiC质量分数2.5%的CoCrFeMnNi基高熵合金基复合材料,由于TiC具有较高的化学稳定性,因此在打印过程中不发生分解,一方面可以作为异质形核点起到细化晶粒的作用,另一方面可以钉扎位错提升合金的强度。此外,由于TiC的添加,在合金中还观察到变形孪晶的存在,变形孪晶可以提供额外的变形,从而使样品展示了优异的强塑性。Lu等[13]采用SLM技术成功制备了TiC颗粒质量分数2%的CoCrFeMnNi基高熵合金复合材料,研究表明,随着TiC颗粒的加入,不仅减少了成形过程中较大的飞溅,还避免了Mn元素的挥发,使试样更好的致密化。同时,由于TiC颗粒对晶界强烈的钉扎作用,阻碍了晶粒的生长,使晶粒出现了明显的细化,试样的强度明显提升。此外,当温度从293 K下降到93 K时,试样的变形机制并未发生改变,仍由位错滑移以及位错堆积主导,由于基体和TiC颗粒之间弹性模量和热膨胀系数对不同温度响应的差异,在低温下产生了更有效的位错强化和奥罗万强化,试样的强度和延展性协同提升。

除了上述的几种碳化物增强颗粒,Cr3C2等增强颗粒也常用于增强高熵合金。例如,Pan等[47]通过SLM将少量的Cr3C2增强颗粒加入AlCoCrFeNi高熵合金,使Cr元素和C元素在凝固时富集在固液界面前沿,产生了明显的成分过冷,成功实现了全柱状晶到等轴晶的转变并显著细化了晶粒,改善了合金的组织和性能。

3.3 硼化物对增材制造高熵合金组织及性能的影响

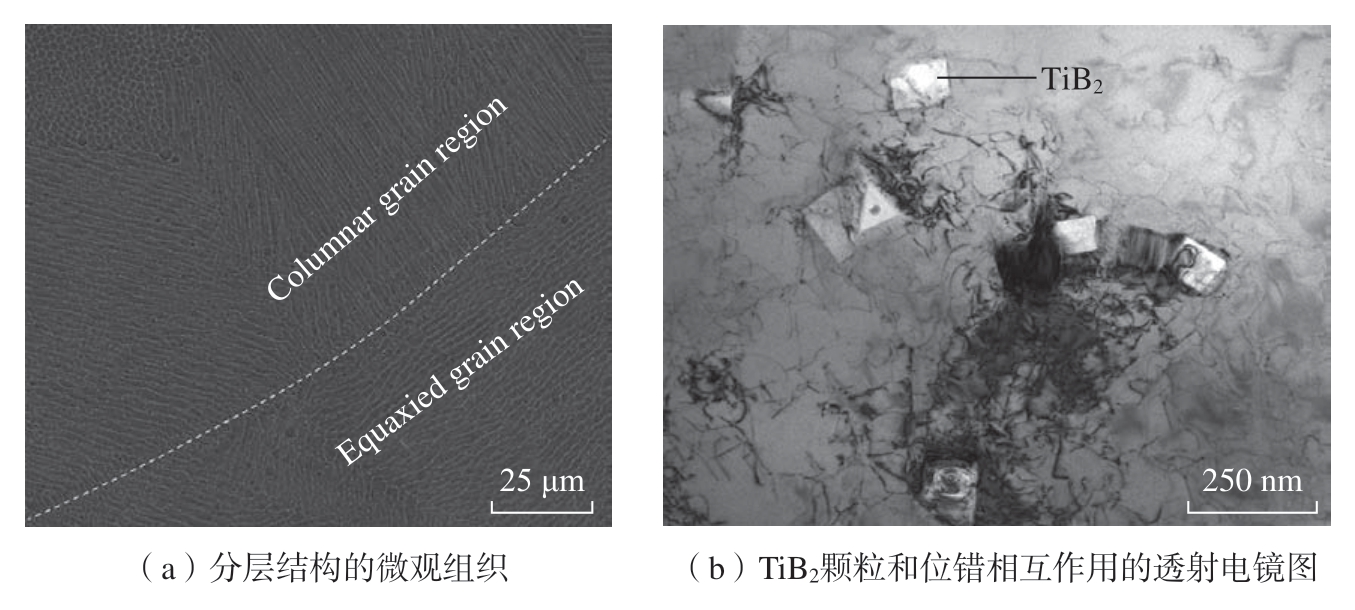

TiB2表现出优异的热稳定性和低密度,因此被认为是增强颗粒的理想选择之一。例如,Wang等[48]以CoCrFeMnNi高熵合金为基体,使用SLM工艺制备了TiB2/CoCrFeMnNi复合材料,结果表明,产生了由在熔池内侧外延生长的柱状晶和在熔池外侧的胞状晶组成的分层结构(图8(a));同时由于较高的能量输入降低了熔体的黏度,通过马兰戈尼对流增强了液相的自搅拌效果,使TiB2增强颗粒均匀地分布在基体中,阻碍了位错的运动(图8(b)),提供了更加显著的强化效果;此外,由于TiB2具有高硬度和自润滑性,TiB2/CoCrFeMnNi复合材料的耐磨性能也优于CoCrFeMnNi。Zhang等[49]使用SLM工艺研究了TiB2增强颗粒对CoCrFeNi性能的影响,结果表明,TiB2的加入细化了晶粒,产生了高密度的晶界,提升了复合材料的强度并减缓了其腐蚀速率。

图8 TiB2对SLM制备的CoCrFeMnNi高熵合金微观组织的影响[48]

Fig.8 Effect of TiB2 on microstructure of CoCrFeMnNi high-entropy alloy prepared by SLM[48]

3.4 氧化物对增材制造高熵合金组织及性能的影响

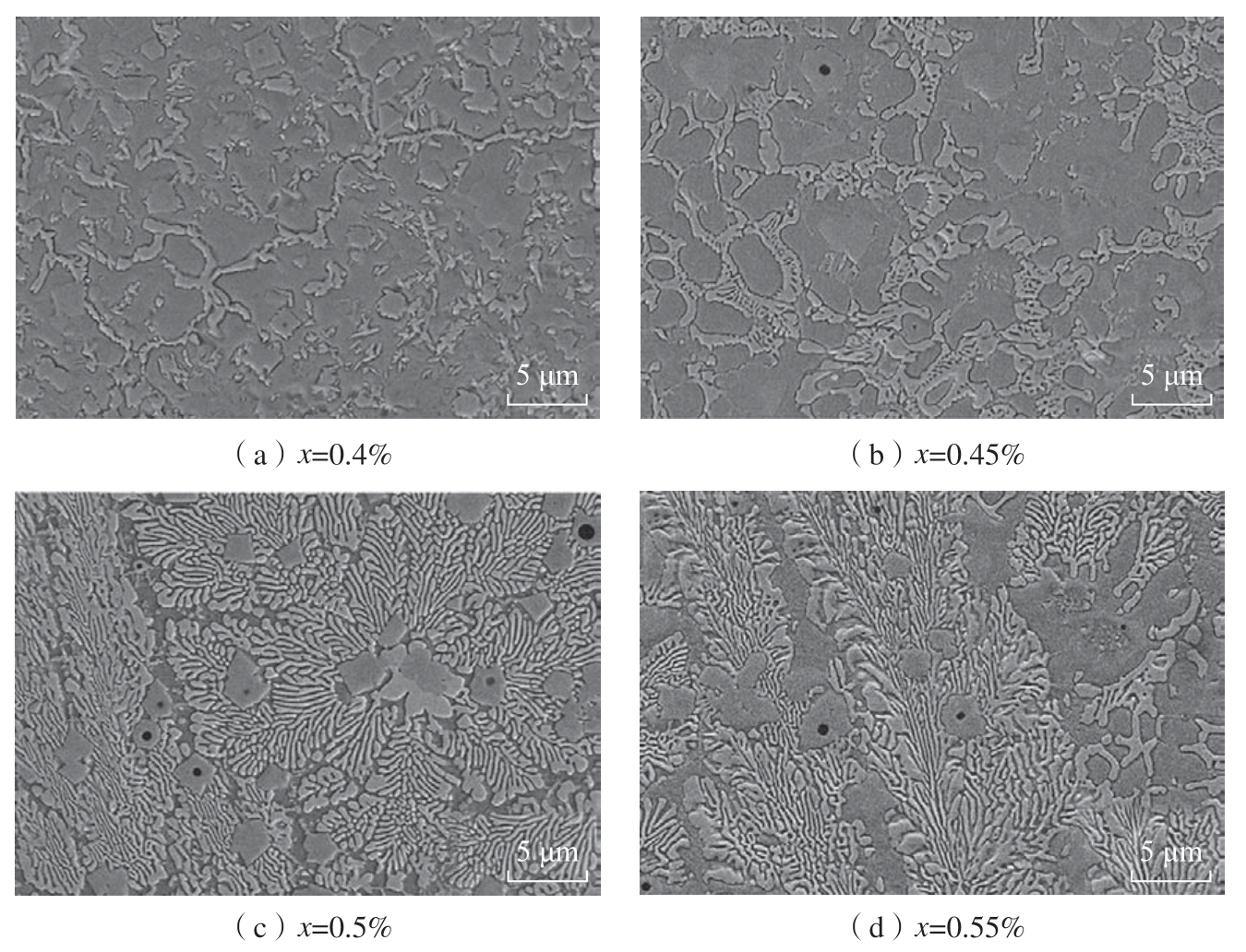

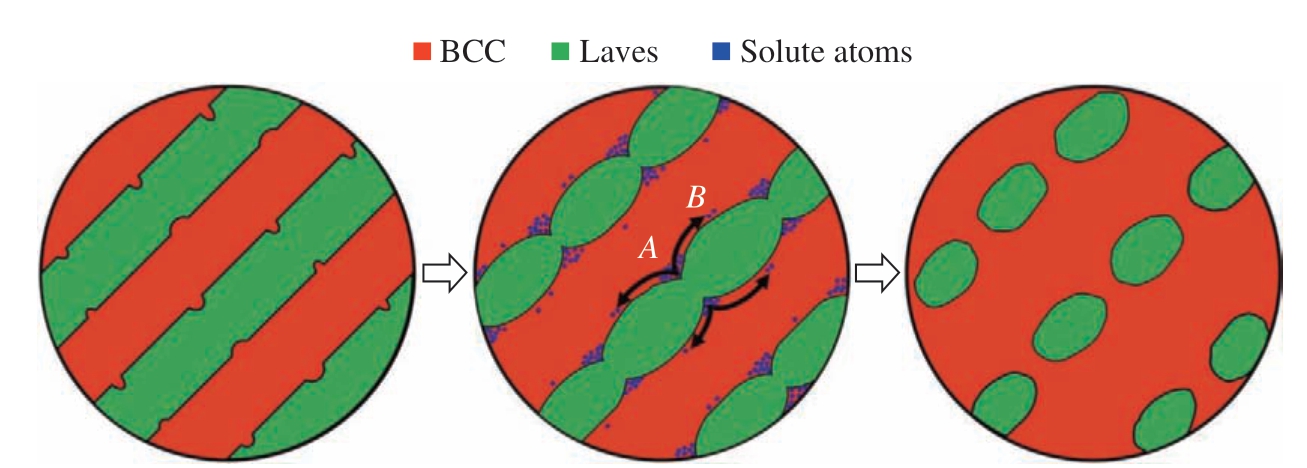

Al2O3与铝合金基体展现了良好的界面相容性,也常用来改善高熵合金的力学性能。Zheng等[50]通过LDED技术探究了MoFeCrTiWNb2.5(Al2O3)x(x=0.4%、0.45%、0.5%、0.55%、0.6%,原子数分数)高熵合金涂层的微观组织及力学性能,发现Al2O3作为异质形核点可以促进碳化物原位合成,当x<0.5%时,涂层由亚共晶结构组成;当x=0.5%时,涂层呈现出典型的层片共晶组织,此时合金拥有较高的显微硬度,为775HV0.2;而当x>0.5%时,涂层则呈现出过共晶微观组织特征,如图9所示。此外,Zheng等[50]还对MoFeCrTiWNb2.5(Al2O3)0.5共晶高熵合金在不同的温度下进行了退火处理,随着退火温度的升高,共晶的层片开始逐渐溶解在体心立方的固溶体中,溶质原子也从A区域逐渐扩散到B区域,使共晶的层片在区域A处断裂并逐渐演变为棒状共晶,如图10所示,尽管组织发生了演变,但合金仍然保持着较高的硬度和较好的摩擦性能。

图9 不同Al2O3原子数分数下MoFeCrTiWNb2.5(Al2O3)x高熵合金涂层的微观组织[50]

Fig.9 Microstructure of MoFeCrTiWNb2.5(Al2O3)x high-entropy alloys coating with different Al2O3 atomic fraction[50]

图10 高温下MoFeCrTiWNb2.5(Al2O3)0.5共晶层片的演化示意图[50]

Fig.10 Evolution of MoFeCrTiWNb2.5 (Al2O3)0.5 eutectic lamella under high temperature[50]

Kim等[51]通过选区激光熔化技术制备了原位氧化锰增强CoCrFeMnNi高熵合金,研究表明试样的室温强度明显增加,与室温条件相比,在低温条件下(77 K)试样的强度也明显提升,这主要归因于变形机制的改变,在低温下,随着堆垛层错能的减小,材料中形成了大量变形孪晶,进而影响了材料的变形,但随着温度的降低,由于试样不能充分地适应变形,裂纹扩展方式由沿晶扩展转变为穿晶扩展,试样的冲击韧性也随之下降。此外,Kim等[52]使用SLM技术探究了Y2O3对CoCrFeMnNi高熵合金显微组织及力学性能的影响,发现与TiB2强化CoCrFeMnNi高熵合金的方式类似,通过产生的分层结构及均匀分布的增强颗粒改善了合金的力学性能,使维氏硬度和纳米硬度分别由301.4HV±10.4HV和(6.95±0.5)GPa提升至408.6HV±28.8HV和(9.22±0.6) GPa。表3对上述激光增材制造颗粒增强高熵合金的制备工艺、相组成及拉伸性能进行了总结。

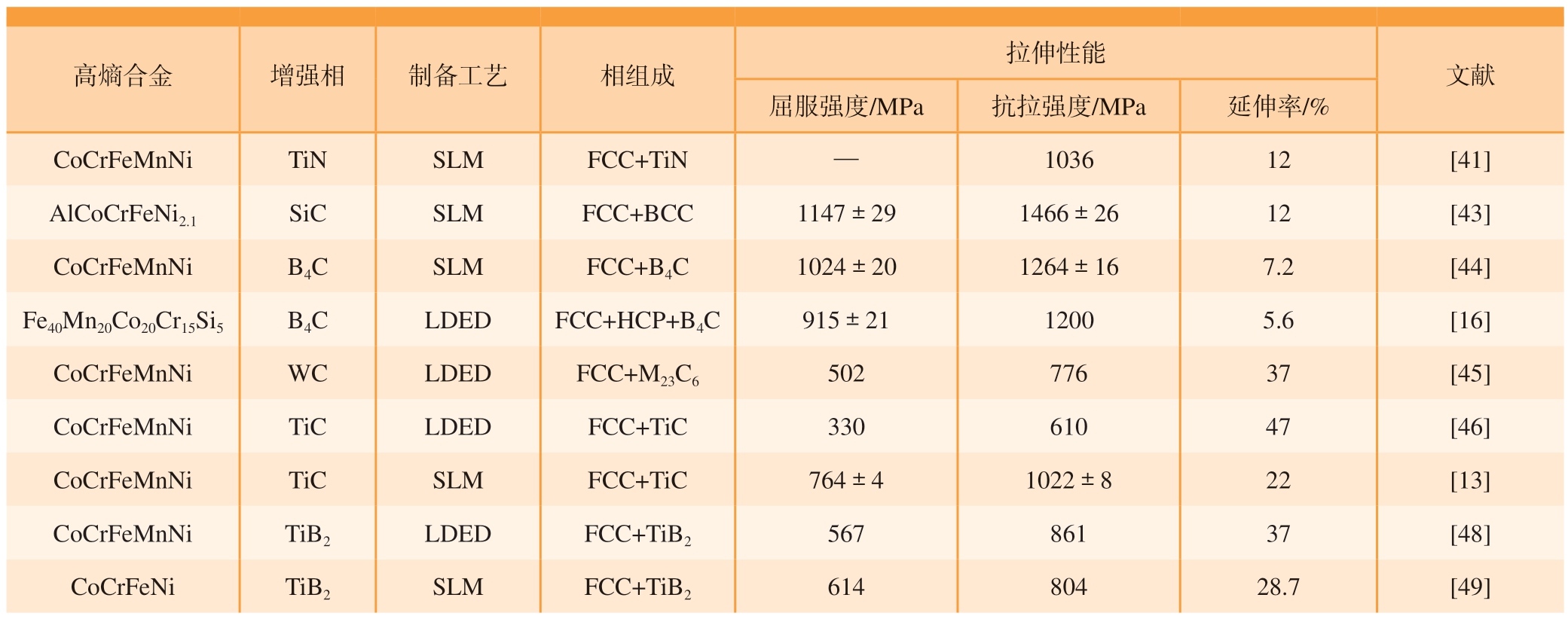

表3 激光增材制造颗粒增强高熵合金的制备工艺、相组成及拉伸性能

Table 3 Preparation technology, phase composition and tensile properties of particles reinforced high-entropy alloys prepared by laser additive manufacturing

高熵合金增强相制备工艺相组成拉伸性能文献屈服强度/MPa抗拉强度/MPa延伸率/%CoCrFeMnNiTiNSLMFCC+TiN—1036 12[41]AlCoCrFeNi2.1SiCSLMFCC+BCC1147±29 1466±26 12[43]CoCrFeMnNiB4CSLMFCC+B4C1024±20 1264±16 7.2[44]Fe40Mn20Co20Cr15Si5B4CLDEDFCC+HCP+B4C915±21 1200 5.6[16]CoCrFeMnNiWCLDEDFCC+M23C6502 776 37[45]CoCrFeMnNiTiCLDEDFCC+TiC330 610 47[46]CoCrFeMnNiTiCSLMFCC+TiC764±4 1022±8 22[13]CoCrFeMnNiTiB2LDEDFCC+TiB2567 861 37[48]CoCrFeNiTiB2SLMFCC+TiB2614 804 28.7[49]

4 结论

近年来研究人员围绕激光增材制造高熵合金开展了大量的强化改性工作,通过掺杂间隙原子及添加增强颗粒激发多种强塑化机制从而协同改善材料的力学性能,为实现材料良好的强–塑性匹配提供了理论基础,在航空发动机高性能结构材料领域展现了广阔的应用前景。为了进一步满足航空发动机高性能结构材料的应用进程以及不断提高的性能需求,未来应该优先从以下3个方面开展研究。

(1)探索激光增材制造间隙原子掺杂及颗粒增强高熵合金的极端环境服役性能。航空发动机高性能构件多服役于极端严苛环境中,但目前基于激光增材制造的间隙原子掺杂及颗粒增强高熵合金的研究主要集中在室温条件,对高温高压、低温低压、腐蚀等极端服役工况下的系统研究较少,不利于其应用推广。因此,研究激光增材制造间隙原子掺杂及颗粒增强高熵合金在极端服役环境下的性能是未来激光增材制造高熵合金研究的重点方向。

(2)研究激光增材制造间隙原子掺杂及颗粒增强不同种类的高熵合金。目前通过激光增材制造技术制备的间隙原子掺杂及颗粒增强高熵合金主要集中在CoCrFeMnNi高熵合金,而对其他种类的高熵合金还缺乏研究。未来可对间隙原子掺杂及颗粒增强不同种类的高熵合金进行增材制造研究,进一步拓展激光增材制造高熵合金的成分设计空间,为完善激光增材制造高熵合金强塑化的理论奠定坚实的基础。

(3)开展激光增材制造间隙原子掺杂及颗粒增强高熵合金的数值模拟研究。由于激光增材制造是复杂的热力耦合过程且间隙原子及增强颗粒的选择受种类、尺寸、数量等影响,试验试错极大地增加了成本及时间。通过激光增材制造间隙原子掺杂及颗粒增强高熵合金的数值模拟研究,可以进一步明晰熔化凝固过程中温度场及应力场的变化行为及熔池中物质的相互作用,有助于促进增材制造高性能高熵合金的加速发展。

[1] ZHANG X S, CHEN Y J, HU J L.Recent advances in the development of aerospace materials[J]. Progress in Aerospace Sciences,2018, 97: 22–34.

[2] BLAKEY-MILNER B, GRADL P,SNEDDEN G, et al. Metal additive manufacturing in aerospace: A review[J]. Materials & Design,2021, 209: 110008.

[3] CANTOR B, CHANG I T H, KNIGHT P, et al. Microstructural development in equiatomic multicomponent alloys[J]. Materials Science and Engineering: A, 2004, 375–377: 213–218.

[4] YE J W, CHEN S K, LIN S J, et al.Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes[J]. Advanced Engineering Materials,2004, 6(5): 299–303.

[5] HAN C J, FANG Q H, SHI Y S, et al.Recent advances on high-entropy alloys for 3D printing[J]. Advanced Materials, 2020, 32(26):1903855.

[6] FU Z Q, JIANG L, WARDINI J L,et al. A high-entropy alloy with hierarchical nanoprecipitates and ultrahigh strength[J]. Science Advances, 2018, 4(10): eaat8712.

[7] ULLAH M W, AIDHY D S, ZHANG Y W, et al. Damage accumulation in ion-irradiated Ni-based concentrated solid-solution alloys[J].Acta Materialia, 2016, 109: 17–22.

[8] YE Y X, LIU C Z, WANG H, et al.Friction and wear behavior of a single-phase equiatomic TiZrHfNb high-entropy alloy studied using a nanoscratch technique[J]. Acta Materialia,2018, 147: 78–89.

[9] QIU Y, THOMAS S, GIBSON M A, et al. Microstructure and corrosion properties of the low-density single-phase compositionally complex alloy AlTiVCr[J]. Corrosion Science, 2018, 133:386–396.

[10] ZHANG Y, ZUO T T, TANG Z, et al.Microstructures and properties of high-entropy alloys[J]. Progress in Materials Science, 2014, 61:1–93.

[11] REN J, ZHANG Y, ZHAO D X, et al. Strong yet ductile nanolamellar high-entropy alloys by additive manufacturing[J]. Nature, 2022,608(7921): 62–68.

[12] ZHU Y C, ZHOU S C, XIONG Z P, et al. Enabling stronger eutectic high-entropy alloys with larger ductility by 3D printed directional lamellae[J]. Additive Manufacturing, 2021, 39:101901.

[13] LU T W, YAO N, CHEN H Y, et al.Exceptional strength-ductility combination of additively manufactured high-entropy alloy matrix composites reinforced with TiC nanoparticles at room and cryogenic temperatures[J]. Additive Manufacturing, 2022, 56: 102918.

[14] WANG Z Q, WU H H, WU Y, et al.Solving oxygen embrittlement of refractory highentropy alloy via grain boundary engineering[J].Materials Today, 2022, 54: 83–89.

[15] SEOL J B, BAE J W, LI Z M, et al.Boron doped ultrastrong and ductile high-entropy alloys[J]. Acta Materialia, 2018, 151: 366–376.

[16] THAPLIYAL S, AGRAWAL P,AGRAWAL P, et al. Segregation engineering of grain boundaries of a metastable Fe–Mn–Co–Cr–Si high entropy alloy with laser-powder bed fusion additive manufacturing[J]. Acta Materialia, 2021,219: 117271.

[17] GUO Y N, SU H J, YANG P X, et al.New insight into tailorable eutectic high entropy alloys with remarkable strength–ductility synergy and ample shaping freedom fabricated using laser powder bed fusion[J]. Additive Manufacturing,2022, 60: 103257.

[18] GU D D, SHI X Y, POPRAWE R,et al. Material–structure–performance integrated laser-metal additive manufacturing[J]. Science,2021, 372(6545): 1487.

[19] SHEN Z L, SU H J, YU M H, et al.Large-size complex-structure ternary eutectic ceramic fabricated using laser powder bed fusion assisted with finite element analysis[J]. Additive Manufacturing, 2023, 72: 103627.

[20] YU W H, SING S L, CHUA C K, et al.Particle-reinforced metal matrix nanocomposites fabricated by selective laser melting: A state of the art review[J]. Progress in Materials Science, 2019,104: 330–379.

[21] HE C, WANG F, LIU Z C, et al.Effect of laser scanning speed on microstructure and corrosive-wear performance of Ni-60% WC coating in Wusu Mine water[J]. Industrial Lubrication and Tribology, 2023, 75(6): 698–705.

[22] WOLFF S J, LIN S, FAIERSON E J,et al. A framework to link localized cooling and properties of directed energy deposition (DED)-processed Ti–6Al–4V[J]. Acta Materialia, 2017,132: 106–117.

[23] SVETLIZKY D, DAS M, ZHENG B L, et al. Directed energy deposition (DED)additive manufacturing: Physical characteristics,defects, challenges and applications[J]. Materials Today, 2021, 49: 271–295.

[24] CHAO Q, GUO T T, JARVIS T, et al.Direct laser deposition cladding of AlxCoCrFeNi high entropy alloys on a high-temperature stainless steel[J]. Surface and Coatings Technology, 2017,332: 440–451.

[25] XIANG S, LI J F, LUAN H W, et al.Effects of process parameters on microstructures and tensile properties of laser melting deposited CrMnFeCoNi high entropy alloys[J]. Materials Science and Engineering: A, 2019, 743: 412–417.

[26] XIANG S, LUAN H W, WU J, et al. Microstructures and mechanical properties of CrMnFeCoNi high entropy alloys fabricated using laser metal deposition technique[J]. Journal of Alloys and Compounds, 2019, 773: 387–392.

[27] PISCOPO G, ATZENI E, SABOORI A, et al. An overview of the process mechanisms in the laser powder directed energy deposition[J].Applied Sciences, 2022, 13(1): 117.

[28] NAGARAJAN B, HU Z H, SONG X,et al. Development of micro selective laser melting:The state of the art and future perspectives[J].Engineering, 2019, 5(4): 702–720.

[29] SVETLIZKY D, ZHENG B L,VYATSKIKH A, et al. Laser-based directed energy deposition (DED-LB) of advanced materials[J].Materials Science and Engineering: A, 2022, 840:142967.

[30] GUO Y N, SU H J, YANG P X, et al. A review of emerging metallic system for high-energy beam additive manufacturing:Al–Co–Cr–Fe–Ni high entropy alloys[J]. Acta Metallurgica Sinica (English Letters), 2022, 35(9):1407–1423.

[31] LIU J N, XU Y L, GE Y, et al.Wire and arc additive manufacturing of metal components: A review of recent research developments[J]. The International Journal of Advanced Manufacturing Technology, 2020,111(1): 149–198.

[32] WU W Q, ZHOU R, WEI B Q, et al.Nanosized precipitates and dislocation networks reinforced C-containing CoCrFeNi high-entropy alloy fabricated by selective laser melting[J].Materials Characterization, 2018, 144: 605–610.

[33] KIM Y K, YU J H, KIM H S, et al. Insitu carbide-reinforced CoCrFeMnNi high-entropy alloy matrix nanocomposites manufactured by selective laser melting: Carbon content effects on microstructure, mechanical properties, and deformation mechanism[J]. Composites Part B:Engineering, 2021, 210: 108638.

[34] ZHU Z G, AN X H, LU W J, et al.Selective laser melting enabling the hierarchically heterogeneous microstructure and excellent mechanical properties in an interstitial solute strengthened high entropy alloy[J]. Materials Research Letters, 2019, 7(11): 453–459.

[35] PARK J M, KIM E S, KWON H,et al. Effect of heat treatment on microstructural heterogeneity and mechanical properties of 1% C-CoCrFeMnNi alloy fabricated by selective laser melting[J]. Additive Manufacturing, 2021, 47:102283.

[36] 张冲, 吴炳乾, 王乾廷, 等. 激光熔覆FeCrNiCoMnBx高熵合金涂层的组织结构与性能[J]. 稀有金属材料与工程, 2017, 46(9):2639–2644.

ZHANG Chong, WU Bingqian, WANG Qianting, et al. Microstructure and properties of FeCrNiCoMnBx high-entropy alloy coating prepared by laser cladding[J]. Rare Metal Materials and Engineering, 2017, 46(9): 2639–2644.

[37] 李明. 激光选区熔化成形钛铝基金属复合材料微观组织与力学性能研究[D]. 武汉: 华中科技大学, 2018.

LI Ming. Study on microstructure and mechanical properties of Ti–Al-based metal composites formed by laser selective melting[D].Wuhan: Huazhong University of Science and Technology, 2018.

[38] SONG M, ZHOU R, GU J, et al.Nitrogen induced heterogeneous structures overcome strength-ductility trade-off in an additively manufactured high-entropy alloy[J].Applied Materials Today, 2020, 18: 100498.

[39] GU Z, SU X, PENG W S, et al. An important improvement of strength and ductility on a new type of CoCr2.5FeNi2TiW0.5 high entropy alloys under two different protective gases by selective laser melting[J]. Journal of Alloys and Compounds, 2021, 868: 159088.

[40] LI B, QIAN B, XU Y, et al. Finestructured CoCrFeNiMn high-entropy alloy matrix composite with 12 wt% TiN particle reinforcements via selective laser melting assisted additive manufacturing[J]. Materials Letters, 2019,252: 88–91.

[41] LI B, ZHANG L, XU Y, et al.Selective laser melting of CoCrFeNiMn high entropy alloy powder modified with nano-TiN particles for additive manufacturing and strength enhancement: Process, particle behavior and effects[J]. Powder Technology, 2020, 360: 509–521.

[42] LI B, ZHANG L, YANG B. Grain refinement and localized amorphization of additively manufactured high-entropy alloy matrix composites reinforced by nano ceramic particles via selective-laser-melting/remelting[J].Composites Communications, 2020, 19: 56–60.

[43] GUO Y N, SU H J, GAO H L,et al. Cracking behavior of newly-developed high strength eutectic high entropy alloy matrix composites manufactured by laser powder bed fusion[J]. Journal of Materials Science &Technology, 2023, 163: 81–91.

[44] AHN S Y, HAFTLANG F, KIM E S, et al. Boost in mechanical strength of additive manufactured CoCrFeMnNi HEA by reinforcement inclusion of B4C nano-particles[J].Journal of Alloys and Compounds, 2023, 960:170631.

[45] LI J F, XIANG S, LUAN H W, et al.Additive manufacturing of high-strength CrMn FeCoNi high-entropy alloys-based composites with WC addition[J]. Journal of Materials Science& Technology, 2019, 35(11): 2430–2434.

[46] ZHANG X R, LI R, HUANG L F, et al. Influence of in situ and ex-situ precipitations on microstructure and mechanical properties of additive manufacturing CoCrFeMnNi highentropy alloys[J]. Vacuum, 2021, 187: 110111.

[47] PAN X Y, QIU C L. Promoting columnar-to-equiaxed transition in AlCoCrFeNi high entropy alloy during selective laser melting by adding Cr3C2[J]. Materials Research Letters,2022, 10(12): 788–796.

[48] WANG Y L, ZHAO L, WAN D, et al. Additive manufacturing of TiB2-containing CoCrFeMnNi high-entropy alloy matrix composites with high density and enhanced mechanical properties[J]. Materials Science and Engineering: A, 2021, 825: 141871.

[49] ZHANG C, ZHU J K, ZHANG G Q, et al. Laser powder bed fusion of nano-TiB2 reinforced FeCoNiCr high-entropy alloy with enhanced strength and firm corrosion resistance[J].Journal of Alloys and Compounds, 2022, 927:167110.

[50] ZHENG S S, ZHOU F, KUANG S H,et al. Microstructure and mechanical properties of multi-phase reinforced MoFeCrTiWNb2.5(Al2O3)x high-entropy alloy laser cladding coatings[J].Journal of Thermal Spray Technology, 2022, 31(5):1662–1672.

[51] KIM Y K, KIM M C, LEE K A.1.45 GPa ultrastrong cryogenic strength with superior impact toughness in the in situ nano oxide reinforced CrMnFeCoNi high-entropy alloy matrix nanocomposite manufactured by laser powder bed fusion[J]. Journal of Materials Science &Technology, 2022, 97: 10–19.

[52] KIM Y K, AHN J E, SONG Y, et al. Selective laser melted CrMnFeCoNi+3 wt% Y2O3 high-entropy alloy matrix nanocomposite:Fabrication, microstructure and nanoindentation properties[J]. Intermetallics, 2021, 138: 107319.