连续SiC纤维增强钛基(SiCf /Ti)复合材料是以连续SiC纤维为增强体,钛合金为基体的复合材料。由于SiCf /Ti具有高比强度、高比模量及良好的抗疲劳和抗蠕变等力学特征,适用于400~800 ℃的轻质结构材料,是未来航空航天武器装备发展的关键材料之一。因此,受到了美国[1–3]、英国[4–6]等航空强国的广泛关注。

目前国内外针对SiCf /Ti复合材料的研究主要集中在工艺优化及构件研制方面,并在涂层[7–10]、界面[11–15]、基体微观结构和性能[16–17]的研究方面有所突破。SiCf /Ti复合材料要获得工程应用,需要大量的全面性能数据,但目前缺乏有效的力学性能测试标准以及相应的研究支撑。SiCf /Ti复合材料的力学性能测试多采用单轴棒状试样,由于纤维内埋于钛合金包套内部,加工时无法进行直观判断,因此易出现加工偏心或偏轴的情况。SiC纤维作为陶瓷类纤维,具有较强的剪切敏感性,存在偏轴角度的SiCf /Ti复合材料在承受轴向载荷时易导致纤维承受复杂应力状态[18],造成SiCf /Ti复合材料试样的性能测试出现偏差。

对于纤维增强树脂基复合材料和陶瓷基复合材料,其拉伸、压缩等力学性能与偏轴角度具有明显的相关性[19–20]。对纤维增强金属基复合材料而言,其轴向力学行为亦与纤维偏轴角度密切相关。由于纤维和界面的拉–剪耦合效应,即使简单的载荷也会引起复杂的应力状态[18]。邹鹏健[21]研究了SiCf /Ti复合材料在复杂应力状态下的失效行为,通过采用宏观–细观相结合的方式,计算了偏轴加载角θ对SiCf /Ti复合材料破坏模式的影响。孙剑芬[22]通过计算SiCf /Ti复合材料抗拉强度等随偏轴角度的变化规律,研究了SiCf /Ti复合材料静拉过程中偏轴力学行为。同时,其研究的陶瓷基复合材料在不同偏轴角度的拉伸行为表明,当偏轴角度较大(>2°)时,基体开裂和界面脱粘为复合材料失效的主要破坏机制,且其强度和失效应变显著降低[23]。相类似的,树脂基复合材料单向带铺层铺设方向公差为±3°。对于SiCf /Ti复合材料而言,由于材料组成与上述材料不同,无法完全参考其标准及方法。SiCf /Ti复合材料试样加工时可能产生较小的偏轴角度,而小偏轴角度对测试结果影响的研究较少。为了进一步形成SiCf /Ti复合材料的性能测试标准并规范测试方法,有必要明确加工引起偏轴角度对力学性能的影响规律,在此基础上获得SiCf /Ti复合材料试样及构件加工偏差的允许范围,从而规范试样的制备及加工。

本文以SiCf /TC17复合材料为对象,研究了复合材料在偏轴载荷下的拉伸行为,通过微纳CT对轴向不同位置复合材料进行定位以计算实际偏轴角度,并借助有限元计算不同偏轴角度的抗拉强度;结合断口分析不同偏轴角度的SiCf /TC17复合材料在轴向载荷作用下的失效机理,以获得单向SiCf /TC17复合材料试样偏轴角度的加工允许偏差值。

1 试验

1.1 试样制备及检测

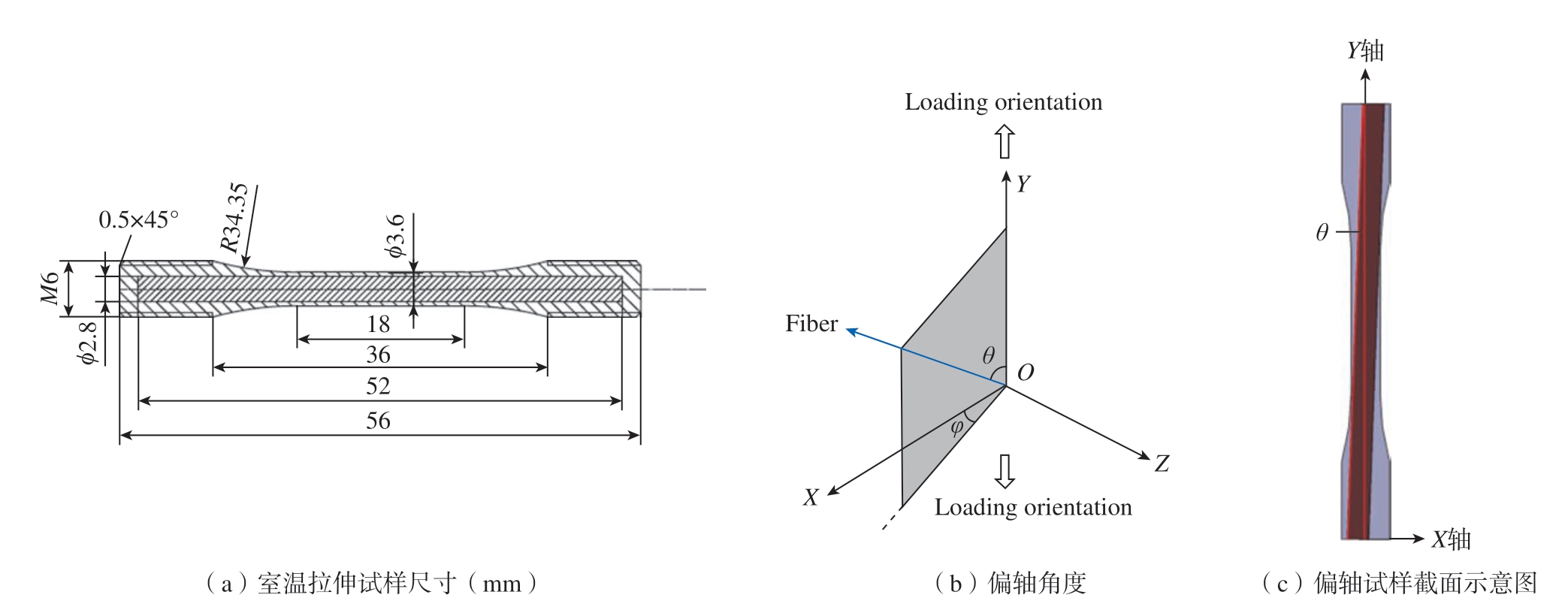

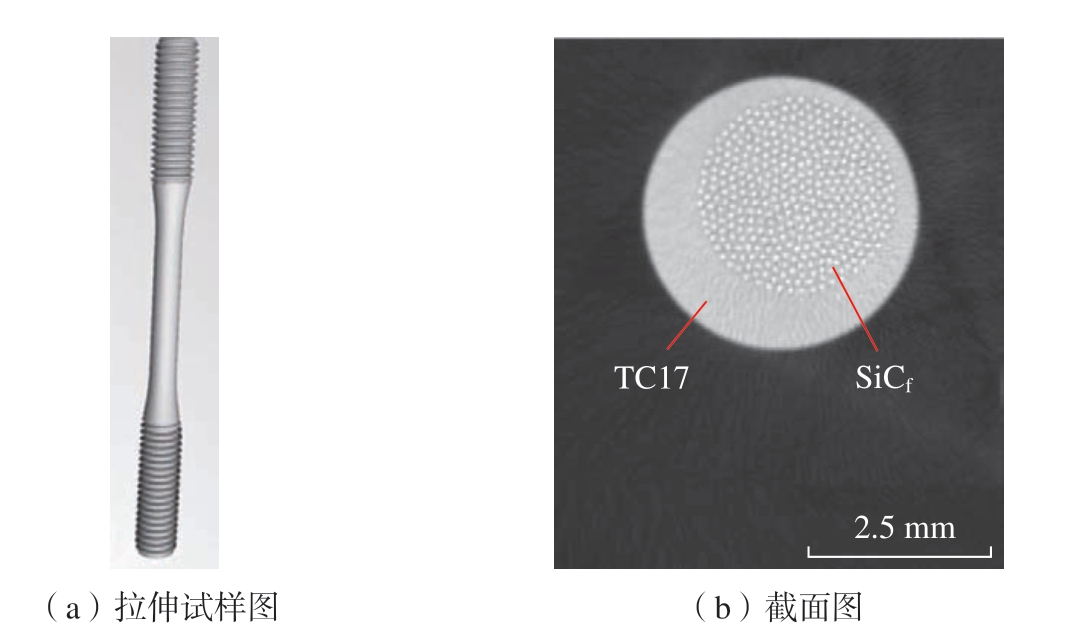

本研究采用SiCf /TC17复合材料,其中SiC纤维和TC17钛合金均由中国航发北京航空材料研究院制备,SiC纤维为连续W芯SiC纤维,TC17钛合金名义成分为Ti–5Al–2Sn–2Zr–4Mo–4Cr(质量分数,%)。在W芯表面先后沉积SiC和2~3 μm的C涂层,并通过物理气相沉积在含有C涂层的纤维表面沉积TC17镀层,制备出SiCf /TC17先驱丝。然后将一定数量的先驱丝整体填充入TC17包套内,并采用电子束焊接进行真空封装。之后将试样毛坯在920 ℃/120 MPa/2 h条件下进行热等静压,待冷却至室温后取出试样毛坯。采用线切割将毛坯件加工成拉伸试样,试样外形尺寸如图1(a)所示。将机床夹具角度分别设为0°、0.3°、0.6°、1.2°、1.5°和1.8°,用来加工不同偏轴角度的试样,为了减少机床加工误差,每个角度连续加工3组试样,而后换下一个角度继续进行加工。图1(b)给出了偏轴角度和坐标系的定义,试样轴线和加载方向相同,定义为Y轴,Y轴与纤维轴线的夹角定义为偏轴角θ。一般情况下,纤维在XOZ平面还存在一个面内夹角φ。本文采用圆柱试样,为了方便有限元计算,选择一组X轴和Z轴,令面内夹角φ为0°,所得偏轴试样如图1(c)所示。从每种偏轴角拉伸试样中随机选择一个试样,采用CT系统(Phoenix v|tome|x m)表征试样结构。将SiCf /TC17复合材料拉伸试样安装于CT系统的样品台上,对其进行三维扫描成型以获取轴向不同位置的截面图像。由于SiC纤维和钛合金基体对X射线的吸收率不同,可以清晰地分辨SiCf /TC17复合材料中的纤维和钛合金(图2),进而计算复合材料中纤维的真实偏轴角度,以检验机床加工精度。

图1 SiCf /TC17复合材料试样尺寸及偏轴截面示意图

Fig.1 Specimen size and off-axis section of SiCf /TC17 composites

图2 SiCf /TC17复合材料CT三维成像图

Fig.2 Three-dimensional CT image of SiCf /TC17 composites

将SiCf /TC17复合材料试样在室温拉伸机(GNT50)上进行室温抗拉强度测试,每个偏轴角度选择3组试样进行测试,计算其平均抗拉强度和对应的标准差。测试完成后通过扫描电镜(Tescan Clara GMU)对SiCf /TC17复合材料试样断口进行二次电子形貌观察。

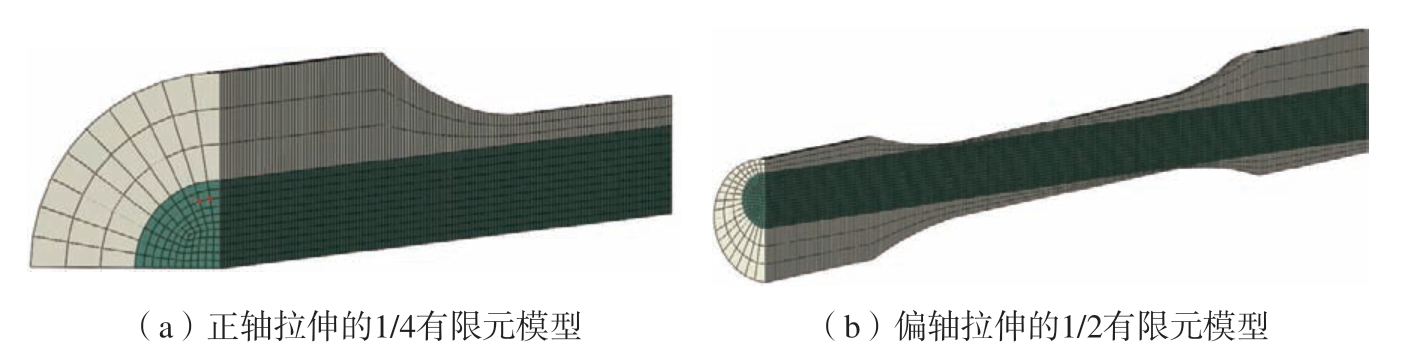

1.2 数值模拟

采用ABAQUS对SiCf /TC17复合材料的轴向拉伸强度进行有限元建模分析,分别建立了纤维偏轴角度为0°、0.5°、1°、1.5°、2°的SiCf /TC17复合材料偏轴拉伸有限元模型。基于模型的对称性特征,正轴(0°)拉伸模型采用1/4对称模型,其余偏轴模型均采用1/2对称模型,如图3所示。

图3 SiCf /TC17复合材料拉伸有限元模型

Fig.3 SiCf /TC17 composite tensile finite element model

对于试样中的外部包套钛合金材料及内部的SiCf /TC17复合材料,采用3D六面体单元进行建模网格划分。内部复合材料采用的单元尺寸为0.2 mm,外部钛合金包套的网格密度为3层。在外部钛合金包套和内部复合材料界面处,采用共节点进行网格连接。

定义钛合金包套材料为各向同性材料,弹性模量选择为108 GPa,屈服应力为1000 MPa。采用ABAQUSStandard求解器,材料模型采用该求解器材料库中的Ductile和逐步失效材料模型。该材料模型采用单元的塑性应变作为起始损伤的判据,而失效后的损伤程度则根据单元塑性位移进行判断,材料失效后的刚度衰减采用指数形式。在计算过程中,对TC17钛合金材料的应力值、材料等效塑性应变(PEEQ)、材料塑性损伤判据(DUCTCRT)、材料损伤程度指数(SDEG)等参数进行了输出和监测。

定义SiCf /TC17复合材料为正交异性材料,纤维方向沿SiCf /TC17复合材料的轴线方向。采用ABAQUS UMAT开发的基于Hashin失效判据的瞬间失效材料模型,在计算过程中,对SiCf /TC17复合材料各方向的应力值、失效判据、单元状态进行了输出和监测。

TC17钛合金的材料参数如表1所示,SiCf /TC17复合材料的材料参数如表2所示。

表1 TC17钛合金材料参数

Table 1 TC17 titanium alloy material parameters

参数数值弹性模量108.0 GPa泊松比0.3屈服应力1000.0 MPa抗拉强度1190.0 MPa

表2 SiCf /TC17复合材料参数

Table 2 SiCf /TC17 composite material parameters

参数数值弹性模量E11231.9 GPa弹性模量E22/E33128.2 GPa剪切模量G12/G1348.9 GPa剪切模量G2348.0 GPa泊松比v12/v130.26泊松比v230.33纤维向拉伸强度St112130 MPa纤维向压缩强度Sc112000 MPa横向拉伸强度St22/St33500 MPa横向压缩强度Sc22/Sc331000 MPa剪切破坏强度S12/S13180 MPa剪切破坏强度S23180 MPa

2 结果及分析

2.1 偏轴角度的检测与计算

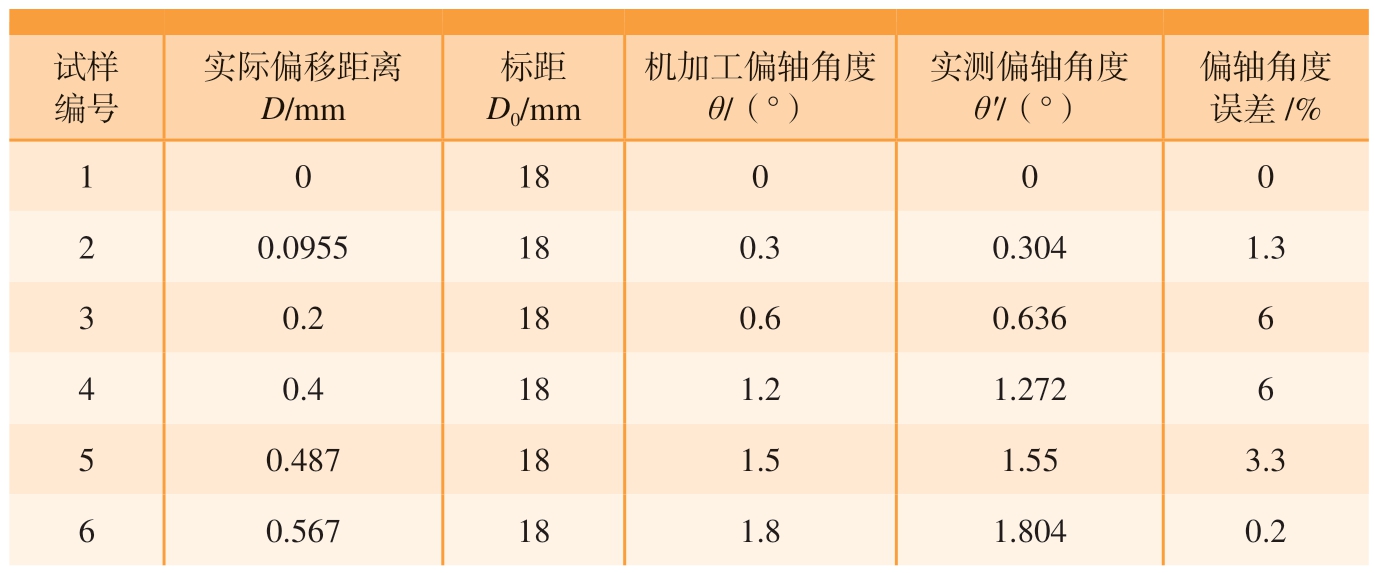

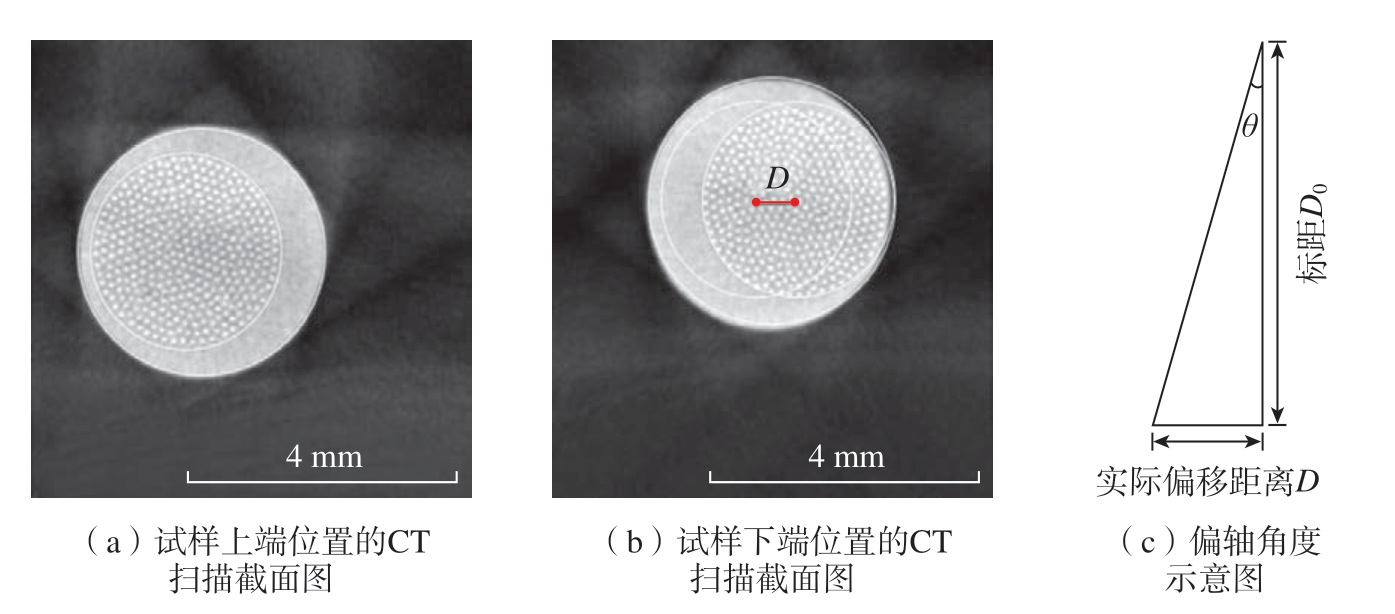

图4给出了采用微纳CT检测SiCf /TC17复合材料偏轴角度的过程示意图。图4(a)和(b)为试样在拉伸段标距的上端和下端位置的CT扫描截面图,可以很清楚地分辨SiCf /TC17复合材料试样内部的复合材料芯在轴向不同位置的分布情况,即随着轴向位置的变化,复合材料芯在试样内部的位置发生了明显的偏移,表明该试样纤维束与试样轴线存在一个偏轴角度。通过分析测量可知标距(D0=18 mm)两端的复合材料芯在试样径向方向上的偏移长度D。根据偏轴角度的计算公式θ = arctan(D/D0),可计算试样的偏轴角度θ。表3为不同SiCf /TC17复合材料试样偏轴角度的实测值,可以看出,实测偏轴角度与机加工偏轴角度误差较小(≤6%),表明机加工精度可以满足要求,在下文中均以机加工的偏轴角度指代试样。

表3 SiCf /TC17复合材料试样偏轴角度的实测值

Table 3 Measured values of off-axis angle for SiCf /TC17 composites

试样编号偏轴角度误差/%1 0 18000实际偏移距离D/mm标距D0/mm机加工偏轴角度θ/(°)实测偏轴角度θ'/(°)0.0955180.30.3041.3 3 0.2180.60.6366 4 0.4181.21.2726 5 0.487181.51.553.3 6 0.567181.81.8040.2 2

图4 SiCf /TC17复合材料偏轴角度检测

Fig.4 Detection of SiCf /TC17 composite off-axis angle

2.2 偏轴角度对SiCf /TC17复合材料室温拉伸性能的影响

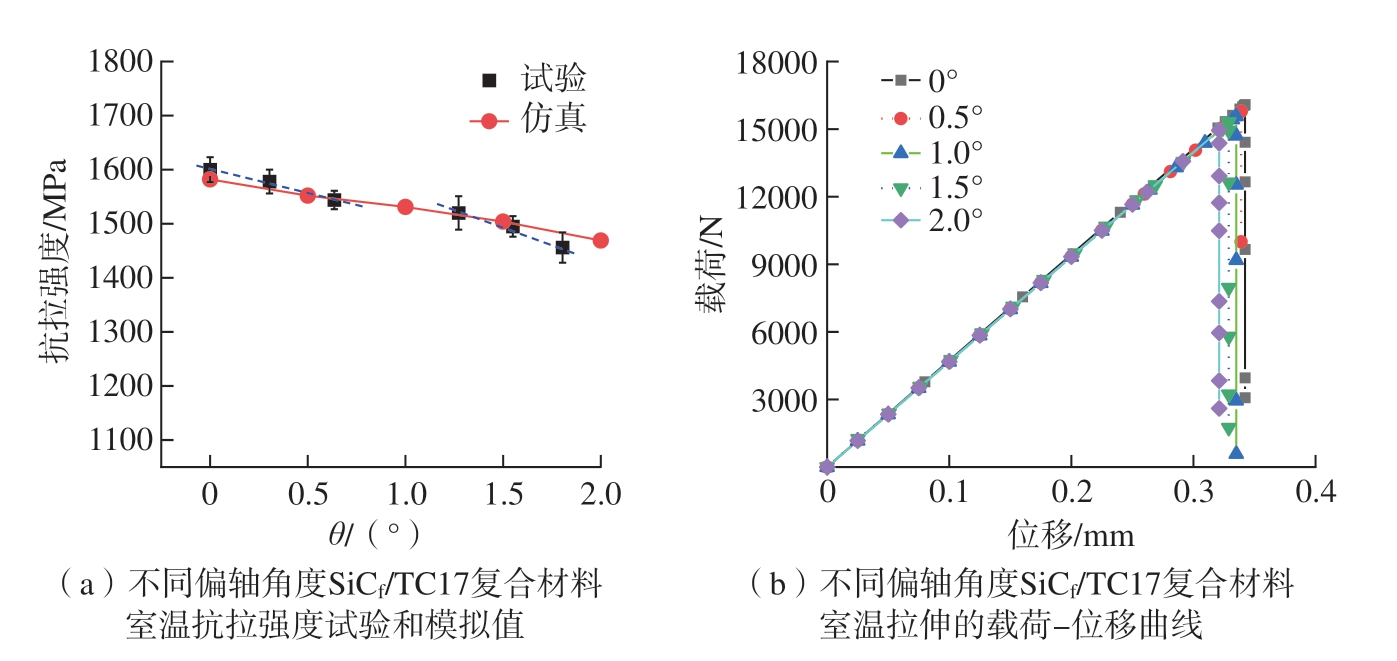

将具有不同偏轴角度的SiCf /TC17复合材料进行室温单轴拉伸测试,其抗拉强度和对应的标准差如图5(a)所示。可以看出,随着偏轴角度增大,SiCf /TC17复合材料试样的抗拉强度呈现下降趋势。值得注意的是,在不同偏轴角度范围,试样抗拉强度的下降速率不同,θ小于1°时的下降速率低于θ大于1°时的下降速率(图5(a)中的蓝色虚线)。根据抗拉强度的数据可以计算出,当θ小于1°时,抗拉强度平均下降速率为88 MPa/(°);当θ大于1°时,其平均下降速率为120 MPa/(°)。因此,SiCf /TC17复合材料力学行为随着偏轴角度的增加而产生变化,不同的偏轴角度对应着不同的失效机制。

图5 不同偏轴角度SiCf /TC17复合材料室温拉伸试验和模拟结果

Fig.5 Experimental and simulation tensile test results at room temperature for SiCf /TC17 composites with different off-axis angles

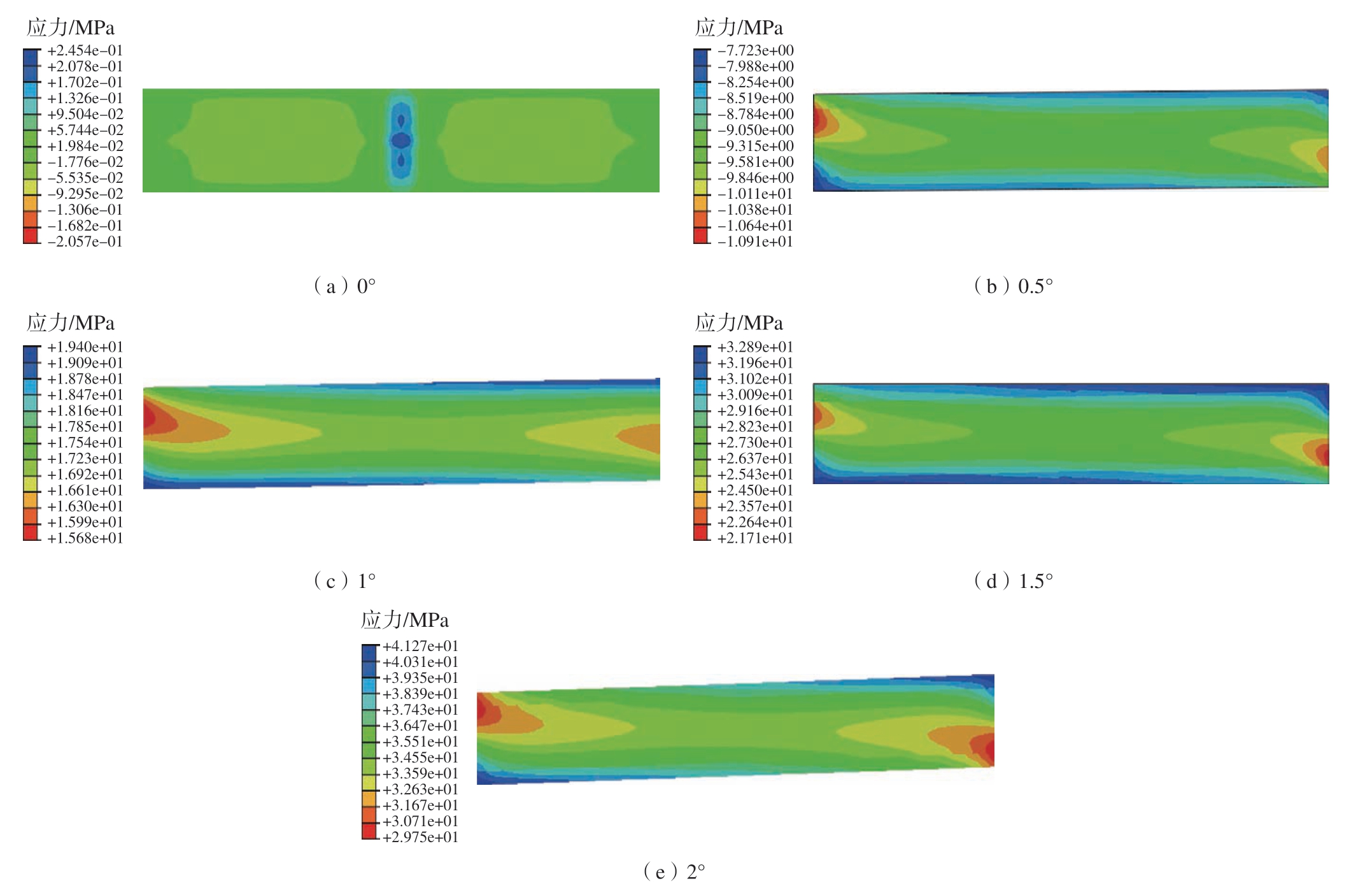

如图5(b)所示,当试样不存在偏轴角度时,计算所得的断裂载荷为16092 N(断裂强度1582 MPa);当偏轴角度为0.5°、1°、1.5°、2°时,计算所得的断裂载荷分别为15792 N、15576 N、15305 N和14950 N,相应的断裂强度分别为1552 MPa、1531 MPa、1504 MPa、1469 MPa。从图5(a)可以看出,不同偏轴角度试样抗拉强度模拟值与试验值较为接近,这证实了模型的可靠性。值得注意的是,当偏轴角度由0°增加至1°时,抗拉强度模拟值的平均下降速率为51 MPa/(°);当偏轴角度由1°增加至2°时,其平均下降速率为62 MPa/(°);随偏轴角度的增加,抗拉强度模拟值的平均下降速率增加,这与试验值相吻合。由于偏轴角度的存在,轴向拉伸时在界面和纤维上存在剪切分量,在“拉–剪”耦合效应下,简单的拉伸载荷也可引起多轴效应[18],因此在SiCf /TC17复合材料芯部出现最大应力区。牛序铭[23]的研究表明,陶瓷基复合材料(CMC)存在临界偏轴角度,即失效机制发生转变的偏轴角度,伴随失效机制发生转变的同时,材料的抗拉强度还会明显下降;其研究的CMC临界偏轴角度θcr为2°,当偏轴角度θ超过2°时,其断裂强度明显下降,这意味着偏轴角度可以影响连续纤维增强复合材料的拉伸力学性能和断裂机制。

2.3 不同偏轴角度的SiCf /TC17复合材料室温拉伸失效机理分析

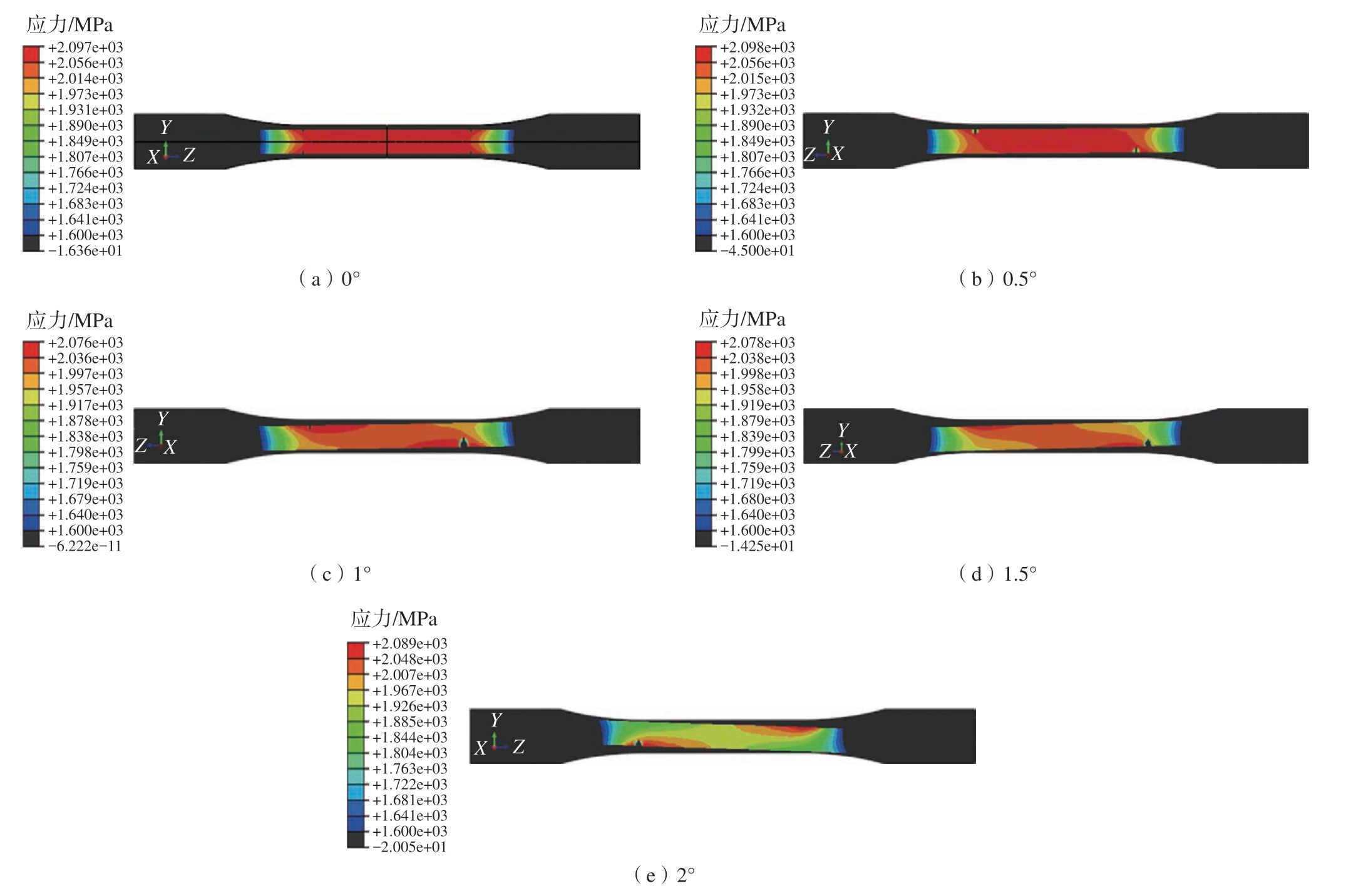

图6为不同偏轴角度SiCf /TC17复合材料试样断裂起始阶段的轴向应力分布图。可以看出,所有试样的断口位置均在有效拉伸段范围内,且试样的断裂起始位置均为复合材料芯部。当偏轴角度小于1°时(0°和0.5°),试样的最大应力均匀分布于整个有效拉伸段内,意味着在不考虑缺陷的情况下,有效拉伸段范围内每一处发生断裂的概率相同;当偏轴角度增大至1°及以上时(1°、1.5°、2°),最大应力位于有效拉伸段的两端,即在试样两端发生断裂的概率更大。这表明当试样的偏轴角度超过一个临界值时,由于剪应力的增加导致试样始断裂位置发生变化。

图6 不同偏轴角度下SiCf/TC17复合材料试样断裂起始阶段的轴向应力分布

Fig.6 Stress along the fiber axis direction for SiCf /TC17 composites with different off-axis angles at beginning time of fracture

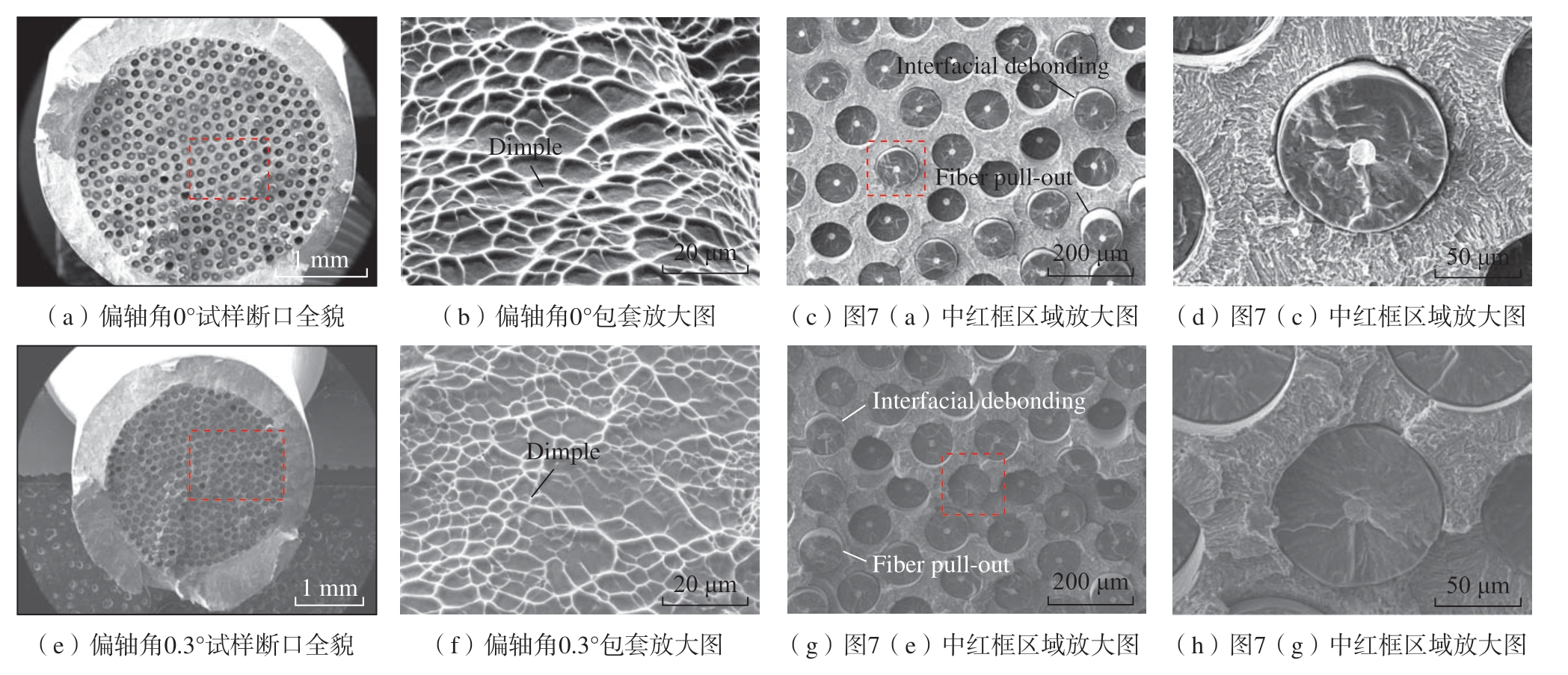

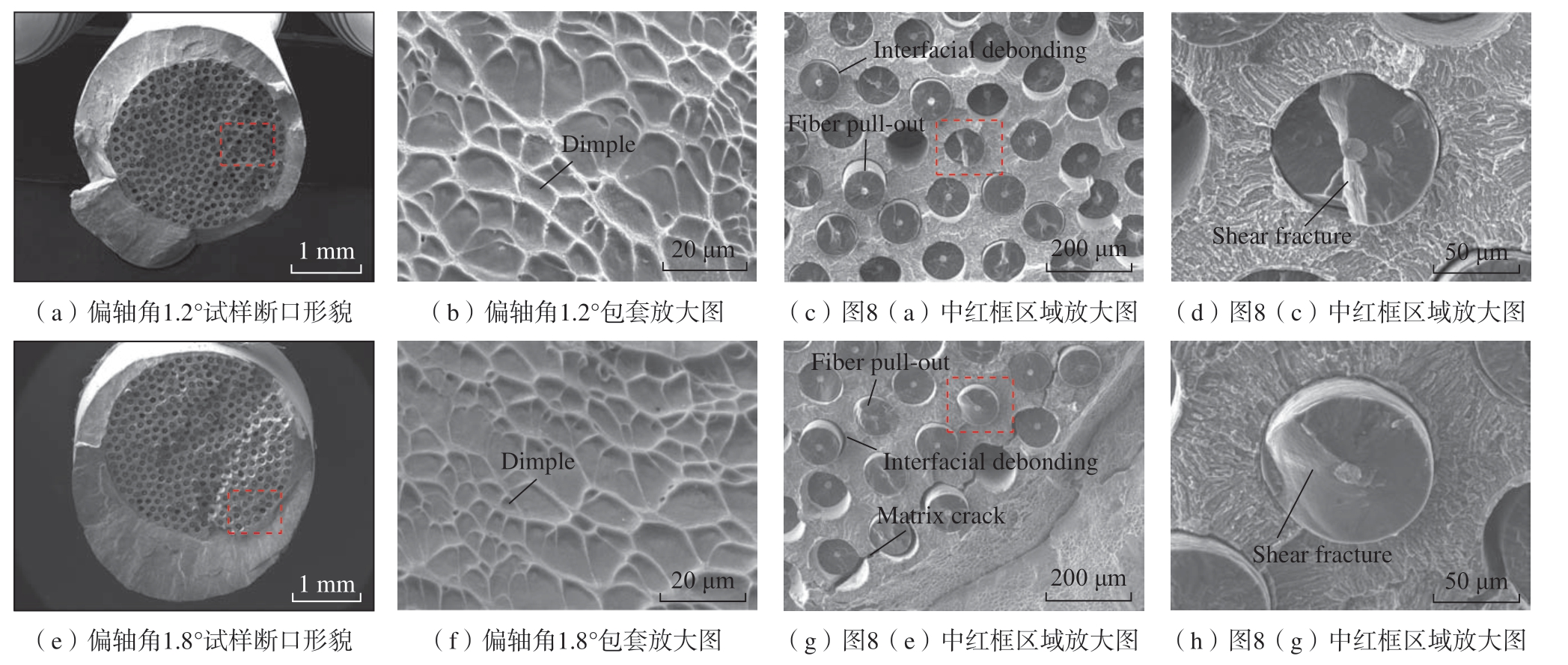

为分析偏轴角度对SiCf /TC17复合材料试样室温拉伸断裂失效机理的影响,采用SEM对不同偏轴角度试样进行断口形貌观察。图7(a) ~(d)给出了正轴试样(偏轴角0°)的断口形貌图。断口全貌(图7(a))显示正轴试样的断口由芯部复合材料和外部包套组成,芯部复合材料断口主要由两个不同高度的平坦断面组成,这是由两个平面裂纹遇到同一个纵向裂纹面而形成[24];包套的典型断口形貌如图7(b)所示,断口由大量韧窝组成,表明包套在断裂前发生大量塑性变形,为韧性断裂;芯部断口的放大图(图7(c))表明,基体断面比较平坦,多数纤维断面与基体断面处于同一平面,仅有少量纤维出现拔出现象,且拔出高度有限,可以观察到纤维/基体界面开裂,但界面开裂程度较低;纤维断口的放大图(图7(d))显示纤维断面与纤维轴线基本垂直,为典型的正应力主导下的断口形貌。值得注意的是,基体断面纹路与先驱丝柱状晶的生长方向一致,呈现出由内向外的发散形状,表明基体为脆性断裂。图7(e) ~(h)为偏轴角度0.3°的试样断口形貌。和正轴试样类似,芯部复合材料断口由多个高度不同的断面组成(图7(e)),外部包套断面存在大量韧窝(图7(f));复合材料断面平坦,多数纤维断面与基体断面一致,纤维拔出现象少,界面开裂不明显(图7(g));纤维断面与轴线垂直,基体呈现脆性断裂(图7(h))。总之,正轴试样和0.3°偏轴试样的断口特征基本一致,即复合材料脆性断裂,包套韧性断裂,纤维拔出和界面开裂都比较少,纤维断裂由正应力主导。

图7 偏轴角度为0°和0.3°时SiCf /TC17复合材料试样的断口形貌

Fig.7 Fracture morphology of SiCf /TC17 composite specimens with off-axis angles of 0° and 0.3°

图8给出了偏轴角度为1.2°和1.8°试样的断口形貌。两个试样芯部复合材料断口均由多个不同高度的断面组成(图8(a)和(e)),与正轴试样和0.3°偏轴试样相比,随偏轴角度的增加,复合材料断面数量更多。此外,偏轴角度更大(1.2°和1.8°),试样的纤维拔出数量和高度明显增加,而且界面开裂程度更大,如图8(a)、(c)、(e)和(g)所示。图8(g)显示,基体出现了平行于纤维轴向的纵向裂纹,通常情况下,由于基体变形量有限、界面开裂不明显,纵向裂纹不易被观察到[25]。因此,纵向裂纹的出现也表明了试样界面开裂程度更高。值得注意的是,部分纤维断口出现台阶(图8(d))和斜切形貌(图8(h)),这是典型的剪切断裂特征,表明纤维断裂时受到了剪切力的作用[26]。图8(d)和(h)显示基体呈现脆性断裂,断面纹路沿着先驱丝柱状晶生长的方向,由SiC纤维向外发散。图8(b)和(f)表明包套材料为韧性断裂。事实上,4种不同偏轴角度试样的包套断口都没有发现脆性断裂的痕迹,而且包套的塑性变形能力明显高于芯部复合材料,这说明SiCf /TC17复合材料起始失效源于复合材料芯部,包套最后发生断裂[26],这与图6计算所得的规律一致。与偏轴角度小于1°的试样(图7)相比,当偏轴角度进一步增加时,芯部复合材料的断面数量更多,纤维拔出数量和高度明显增加,界面开裂程度更大,更为重要的是部分纤维出现剪切断裂的特征。这些现象意味着偏轴角度可以影响SiCf /TC17复合材料的失效机制。

图8 偏轴角度为1.2°和1.8°时SiCf /TC17复合材料试样的断口形貌

Fig.8 Fracture morphology of SiCf /TC17 composite specimens with off-axis angles of 1.2° and 1.8°

当试样存在偏轴角度时,纤维轴向与试样整体载荷方向为不同轴状态,将在垂直于纤维轴向上产生剪切分力σ剪(σ剪=σsinθ,σ为纤维沿试样整体载荷方向的应力水平)。图9给出了不同偏轴角度试样在14900 N外加载荷下的剪切应力分布图。可以看出,正轴试样的剪切应力基本可以忽略,为0.2 MPa;当偏轴角度为0.5°时,试样对应的剪切应力极值为10 MPa;当偏轴角度为1°、1.5°、2°,剪切应力极值进一步增加到19~41 MPa。事实上,随着偏轴角度的增加,试样剪切应力极值和整体剪切应力水平都在增加。通常SiCf /TC17复合材料中界面结合强度为几十~100多MPa不等[14,27],若σ剪小于界面剪切强度时,裂纹将穿透SiC纤维继续扩展。在0°或小角度偏轴试样中,由于不存在σ剪,或σ剪的作用较小,试样受载过程中发生由正应力主导的纤维断裂失效,另一方面由于界面强度高,界面开裂和纤维拔出现象都不明显。当σ剪超过界面剪切强度(横向强度)时,界面处将产生裂纹直至破坏,继而出现纤维拔出现象,界面处的裂纹将沿着钛合金基体扩散至下一根纤维的界面处,即复合材料在拉剪耦合作用下,将发生界面和基体的复合失效。因此,当偏轴角度增大时,SiCf /TC17复合材料中将发生大量的界面开裂和纤维拔出现象[21]。而且由于剪切应力的存在,部分纤维在拉剪耦合的作用下开始出现了剪切断裂,这降低了纤维的力学性能[26]。本文中的SiCf /TC17复合材料,存在一个临界偏轴角度θcr。当试样偏轴角度小于临界值时,复合材料失效机理由正应力主导;当试样偏轴角度大于临界值时,拉剪耦合在材料失效中起到重要作用,纤维拔出和界面开裂现象更加明显,纤维开始出现剪切断裂,导致SiCf /TC17复合材料力学性能随偏轴角度的增加快速下降。根据综合力学性能、断口形貌和应力分布结果,可以推测临界偏轴角度θcr在1°附近。因此,加工SiCf /TC17复合材料轴向受力试样时,应将偏轴角度控制在临界值以内,以保证所测数据的有效性。

图9 不同偏轴角度下SiCf /TC17复合材料试样在14900 N载荷下标距部分的剪切应力分布

Fig.9 Shear stress distribution in gauge section for SiCf /TC17 composites with different off-axis angles at load of 14900 N

SiCf /TC17复合材料可以应用在800 ℃以下的服役环境中,高温下复合材料的径向残余压应力下降,纤维/界面的结合强度明显降低[28],这使得拉剪耦合作用下的界面开裂和纤维拔出现象更为明显。此外,高温时SiC纤维性能没有明显降低,而钛合金基体性能大幅下降,导致高温下基体变形量增加,基体变形会在纤维表面形成压缩载荷,使纤维沿着基体颈缩方向(与加载方向成55°夹角)有断裂趋势,纤维更容易发生剪切断裂[25]。因此,在拉剪耦合作用和高温环境下,复合材料界面开裂、纤维拔出和纤维剪切现象更加明显,这些断裂行为都会降低复合材料的力学性能。若需要降低复合材料在高温下力学性能随偏轴角度增加而下降的幅度,则需要更小的剪切力,即更小的偏轴角度。由此推测,在高温下复合材料可能具有更小的临界偏轴角度θcr,这对毛坯件的加工精度提出了更高的要求。需要指出的是,目前尚缺乏温度对SiCf /TC17复合材料偏轴力学行为的系统研究,这方面的定量研究工作有必要在未来继续开展。

3 结论

采用微纳CT表征SiCf /TC17复合材料的三维结构,通过不同截面纤维分布计算出拉伸试样的偏轴角度,通过室温拉伸、有限元模拟和断口表征研究了偏轴角度对复合材料力学性能和失效机理的影响,获得如下结论。

(1)根据SiCf /TC17复合材料的力学性能和断裂机制可以定义一个临界偏轴角度,其数值在1°附近。

(2)随偏轴角度的增加,SiCf /TC17复合材料的抗拉强度下降;相对于低于临界偏轴角度的情况,当偏轴角度高于临界值时,复合材料抗拉强度的下降速率更大。

(3)SiCf /TC17复合材料室温单轴拉伸的裂纹起源于复合材料芯部;当偏轴角度小于临界值时,断口形貌平坦,纤维拔出和界面开裂都不明显,纤维断面基本垂直于轴线,为正应力主导的断裂机制;当偏轴角度大于临界值时,断口出现明显的纤维拔出和界面开裂,部分纤维开始出现剪切断裂。

[1] SUBRAMANIAN P R,KRISHNAMURTHY S, KELLER S T, et al.Processing of continuously reinforced Ti-alloy metal matrix composites (MMC) by magnetron sputtering[J]. Materials Science and Engineering:A, 1998, 244(1): 1–10.

[2] SINGERMAN S A, JACKSON J J.Titanium metal matrix composites for aerospace applications[C]//Superalloys 1996 (Eighth International Symposium). TMS, 1996: 579–586.

[3] GHONEM H. Durability and damage tolerance of high temperature advanced titanium metal matrix composites[R]. Rhode Island:University of Rhode Island, 2000.

[4] DOORBAR P J, KYLE-HENNEY S.4.19 development of continuously-reinforced metal matrix composites for aerospace applications[M]//Comprehensive Composite Materials II.Amsterdam: Elsevier, 2018: 439–463.

[5] WOOD M, WARD-CLOSE M. Fibrereinforced intermetallic compounds by physical vapour deposition[J]. Materials Science and Engineering: A, 1995, 192–193: 590–596.

[6] DURODOLA J F, FELLOWS N,WINFIELD P, et al. Continuously reinforced metal matrix composites[J]. Comprehensive Composite Materials, 2000, 3: 717–739.

[7] FU Y C, SHI N L, ZHANG D Z, et al.Effect of C coating on the interfacial microstructure and properties of SiC fiber-reinforced Ti matrix composites[J]. Materials Science and Engineering:A, 2006, 426(1–2): 278–282.

[8] HUANG B, LI M H, CHEN Y X, et al.Interfacial reaction in SiCf /Ti–6Al–4V composite by using transmission electron microscopy[J].Materials Characterization, 2015, 109: 206–215.

[9] LUO X, JI X, YANG Y Q, et al.Microstructure evolution of C/Mo double-coated SiC fiber reinforced Ti6Al4V composites[J].Materials Science and Engineering: A, 2014, 597:95–101.

[10] 王兴瑞. C/Mo涂层对SiCf /Ti6Al4V复合材料界面及拉伸性能的影响[D]. 西安: 西北工业大学, 2013.

WANG Xingrui. The influence of C/Mo coating on the interfacial and tensile properties of SiCf /Ti6Al4V composite[D]. Xi’an: Northwestern Polytechnical University, 2013.

[11] WU M, ZHANG K, HUANG H, et al. Temperature-dependent evolution of interfacial zones in SiCf /C/Ti17 composites[J]. RSC Advances, 2017, 7: 45327–45334.

[12] 李虎. 连续SiC纤维增强钛基复合材料界面化学及力学行为研究[D]. 北京: 北京航空材料研究院, 2016.

LI Hu. Study on the interface chemistry and mechanical properties of continuous SiC fiber reinforced Ti matrix composite[D]. Beijing:Beijing Institute of Aeronautical Materials, 2008.

[13] DUDEK H J, BORATH R, LEUCHT R, et al. Transmission electron microscopy of the fibre-matrix interface in SiC–SCS–6-fibrereinforced IMI834 alloys[J]. Journal of Materials Science, 1997, 32(20): 5355–5362.

[14] MALL S, NICHOLAS T. Titanium matrix composites: Mechanical behavior[M].Lancaster: Technomic Pub. Co. Inc., 1998.

[15] SUN Q, LUO X, YANG Y Q, et al.A review on the research progress of push-out method in testing interfacial properties of SiC fiber-reinforced titanium matrix composites[J].Composite Interfaces, 2015, 22(5): 367–386.

[16] GUO S Q, KAGAWA Y, SAITO H, et al. Microstructural characterization of interface in SiC fiber-reinforced Ti-15V-3Cr-3Al-3Sn matrix composite[J]. Materials Science and Engineering:A, 1998, 246(1–2): 25–35.

[17] XUN Y W, TAN M J, ZHOU J T.Processing and interface stability of SiC fiber reinforced Ti–15V–3Cr matrix composites[J].Journal of Materials Processing Technology, 2000,102(1–3): 215–220.

[18] 戴兰宏, 王仁. 偏轴剪切载荷下单向纤维增强金属基复合材料弹粘塑性响应[J].机械强度, 1999, 21(1): 72–75, 80.

DAI Lanhong, WANG Ren. Elastic viscoplastic behaviour of unidirectional fiber reinforced metal matrix composites subjected to off axis shear loading[J]. Journal of Mechanical Strength, 1999, 21(1): 72–75, 80.

[19] 齐燕燕, 刘丽慧, 郑威, 等. 偏轴向角度对复合材料力学性能的影响[J]. 纤维复合材料, 2014, 31(3): 25–29.

QI Yanyan, LIU Lihui, ZHENG Wei, et al. Influence of off-axis angle on mechanical properties of composite[J]. Fiber Composites,2014, 31(3): 25–29.

[20] 王力立, 杨胜春, 陈宏. 基于偏轴强度试验的复合材料失效准则评估[J]. 工程与试验, 2018, 58(3): 3–7, 72.

WANG Lili, YANG Shengchun, CHEN Hong. Evaluation of failure criteria for composites based on off-axis strength experiment[J].Engineering & Test, 2018, 58(3): 3–7, 72.

[21] 邹鹏健. SiC/Ti复合材料复杂应力状态下失效行为研究[D]. 南京: 南京航空航天大学, 2021.

ZOU Pengjian. Study on failure behavior of SiC/Ti composites under complex stress state[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2021.

[22] 孙剑芬. SiCf /Ti复合材料静拉及疲劳力学行为研究[D]. 南京: 南京航空航天大学, 2016.

SUN Jianfen. Study on static tension and fatigue mechanical behavior of SiCf /Ti composites[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016.

[23] 牛序铭. 偏轴载荷下单向陶瓷基复合材料拉伸行为数值模拟及应用[D]. 南京: 南京航空航天大学, 2018.

NIU Xuming. Numerical simulation and application of tensile behavior of unidirectional ceramic matrix composites under off-axis load[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2018.

[24] 李茂华, 王京, 原梅妮, 等. SiCf /TC17复合材料断裂机理[J]. 塑性工程学报, 2022,29(11): 194–199.

LI Maohua, WANG Jing, YUAN Meini, et al.Fracture mechanisms of SiCf /TC17 composites[J].Journal of Plasticity Engineering, 2022, 29(11):194–199.

[25] 张旭, 王玉敏, 杨青, 等. SiCf /TC17复合材料拉伸行为研究[J]. 金属学报, 2015,51(9): 1025–1037.

ZHANG Xu, WANG Yumin, YANG Qing,et al. Study on tensile behavior of SiCf /TC17 composites[J]. Acta Metallurgica Sinica, 2015,51(9): 1025–1037.

[26] 郝鹏, 孟凡玲, 杨丽娜, 等. SiCf /TC11复合材料拉伸行为研究[J]. 钢铁钒钛, 2023,44(2): 84–91.

HAO Peng, MENG Fanling, YANG Lina,et al. Study on tensile behavior of SiCf /TC11 composites[J]. Iron Steel Vanadium Titanium,2023, 44(2): 84–91.

[27] 乔菁, 杨文澍, 武高辉. 复合材料手册[M]. 上海: 上海交通大学出版, 2016.

QIAO Jing, YANG Wenshu, WU Gaohui.Handbook of composite[M]. Shanghai: Shanghai Jiao Tong University Press, 2016.

[28] KALTON A F, HOWARD S J,JANCZAK-RUSCH J, et al. Measurement of interfacial fracture energy by single fibre pushout testing and its application to the titanium–silicon carbide system[J]. Acta Materialia, 1998,46(9): 3175–3189.