混杂增强复合材料发展于20世纪70年代初,通过综合各组元材料的优点可以获得具有良好综合性能的新型复合材料[1–8]。其中微纳混杂增强铝基复合材料因具有低密度、高强度、高韧性等优点受到了广泛关注[9–11],由于采用微米级增强相与纳米级增强相相匹配的设计思路,不仅缓解了微米级增强相导致的塑性下降问题,还解决了因纳米增强相易团聚而导致材料制备困难的问题。碳纳米管(CNTs)作为一种新型纳米增强相,具有优异的力学性能(杨氏模量1.8 TPa、弯曲强度14.2 GPa),对铝基体的增强效果十分显著,但较高含量的碳纳米管会在材料中产生严重的团聚现象[12],反而引起复合材料性能的降低。Shahrdami等[13]研究了粉末冶金制备的CNTs/SiCw混杂增强铝基复合材料力学性能的变化规律,结果表明碳纳米管的桥接作用是提高复合材料强度的主要机制之一。上海交通大学李士胜[14]通过在微米级SiC颗粒(SiCp)表面原位自生CNT的方式制备了CNTs/SiCp混杂增强铝基复合材料,使CNT在SiCp帮助下实现在基体中的均匀分散,最终发挥两者协同增强的作用,结果表明采用该工艺制备的复合材料抗拉强度和塑韧性均比单一SiCp增强的复合材料明显提高,且CNT的存在还提高了SiCp与铝基体的界面结合力,有效延缓界面破坏。在构件的生产工艺上,锻造能够改善材料内部组织,提升力学、耐磨损等性能,适用于铝基复合材料的生产加工[15]。

本文采用高能球磨混粉后热压烧结的工艺制备了CNTs/SiCp混杂增强铝基复合材料,并探索等温锻造温度对CNTs/SiCp混杂增强Al–Cu–Mg铝合金材料微观组织结构和力学性能的影响规律,为该类型材料后续的研究和应用提供理论基础。

1 试验

1.1 材料的制备

本文所采用的原材料包括Al–Cu–Mg元素粉(直径10 μm)、CNTs和SiC颗粒。元素粉末的主要化学成分及配比如表1所示。增强体材料SiC(直径2 μm)和CNTs(直径20 nm,长度1~2 μm)的质量分数分别为10%和0.7%。

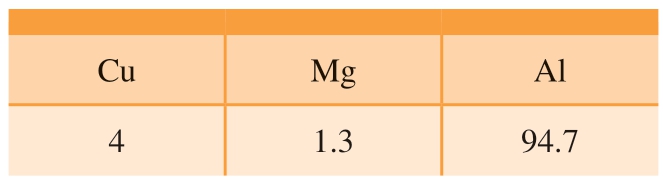

表1 铝合金粉末化学成分( 质量分数)

Table 1 Chemical composition of aluminum alloy powder (mass fraction) %

CuMgAl 4 1.394.7

通过高速剪切预分散使CNTs镶嵌到纯Al粉的颗粒表面,之后使用低速球磨(转速200 r/min,球料比20∶1,球磨时间8 h)制备了均匀混合的CNTs、铝合金粉体。随后加入SiC颗粒,利用行星式球磨机进行罐式研磨(转速100 r/min,球料比5∶1,球磨时间2 h)得到均匀粉体。

将所得粉体在60 MPa、570 ℃下热压烧结成形,通过机加工得到Φ80 mm×80 mm的圆柱锭坯[16]。在热模拟试验结果指导下,使用500 t等温锻造设备对样品开展不同温度条件下(450 ℃、460 ℃、470 ℃)的等温锻造试验,锻造前在锭坯表面涂覆BN涂料,并在锭坯两端面加石墨粉润滑,加载方向为圆柱试样的轴向方向,变形量为80%,应变速率为0.01 s–1。

1.2 微观形貌和力学性能测试

截取圆柱试样横截面,使用场发射扫描电子显微镜(Field emissionscanning electron microscopy,FESEM)的背散射模式和二次电子模式对材料组织及拉伸断口的形貌特征进行观察。使用X射线能谱分析仪(Energy dispersive spectroscopy,EDS)对CNTs/SiC混杂增强铝基复合材料样品进行物相分析。

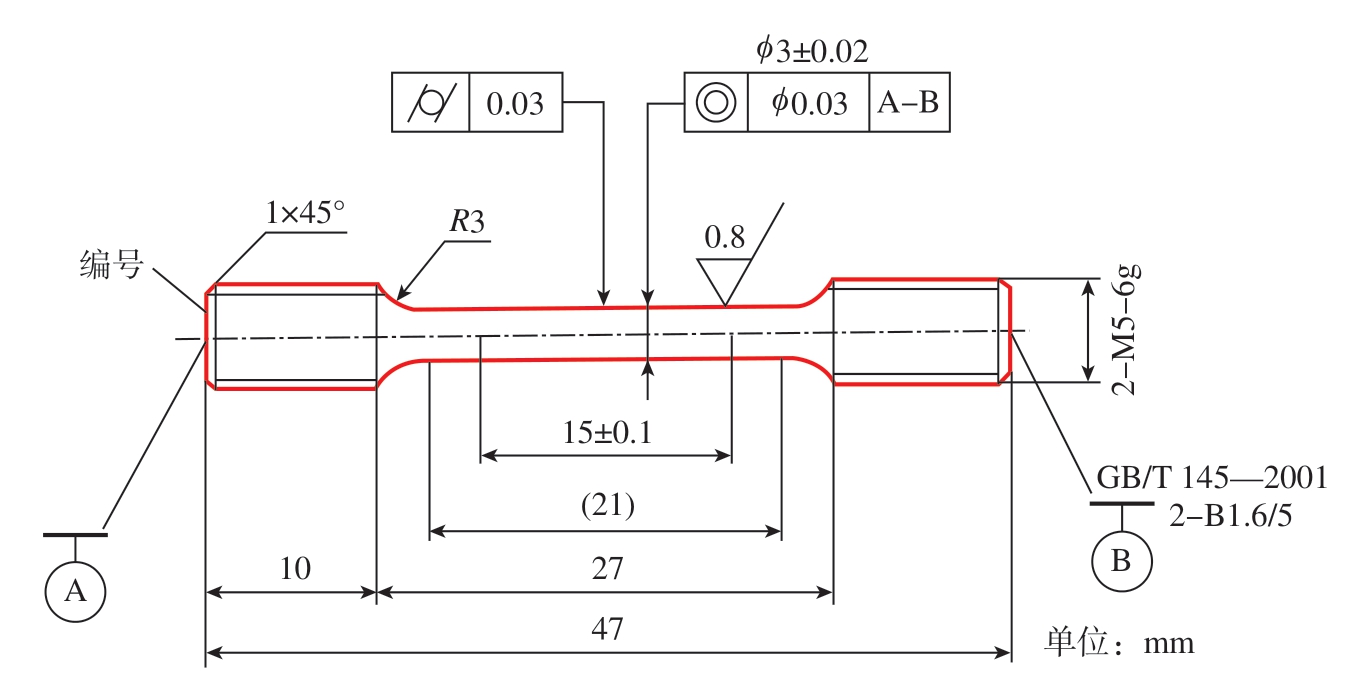

根据北京航空材料研究院标准Q/6S 977—2004中M2504 – N001加工出M6棒状拉伸试样,如图1所示。根据ASTM E8标准《金属材料力学拉伸试验标准试验方法》测试材料的室温拉伸力学性能,拉伸速度为0.5 mm/min[17],同一条件下拉伸试验重复3次,并算出平均值。

图1 M6拉伸样品尺寸

Fig.1 Size of M6 tensile test sample

2 结果与讨论

2.1 微观组织形貌和物相分析

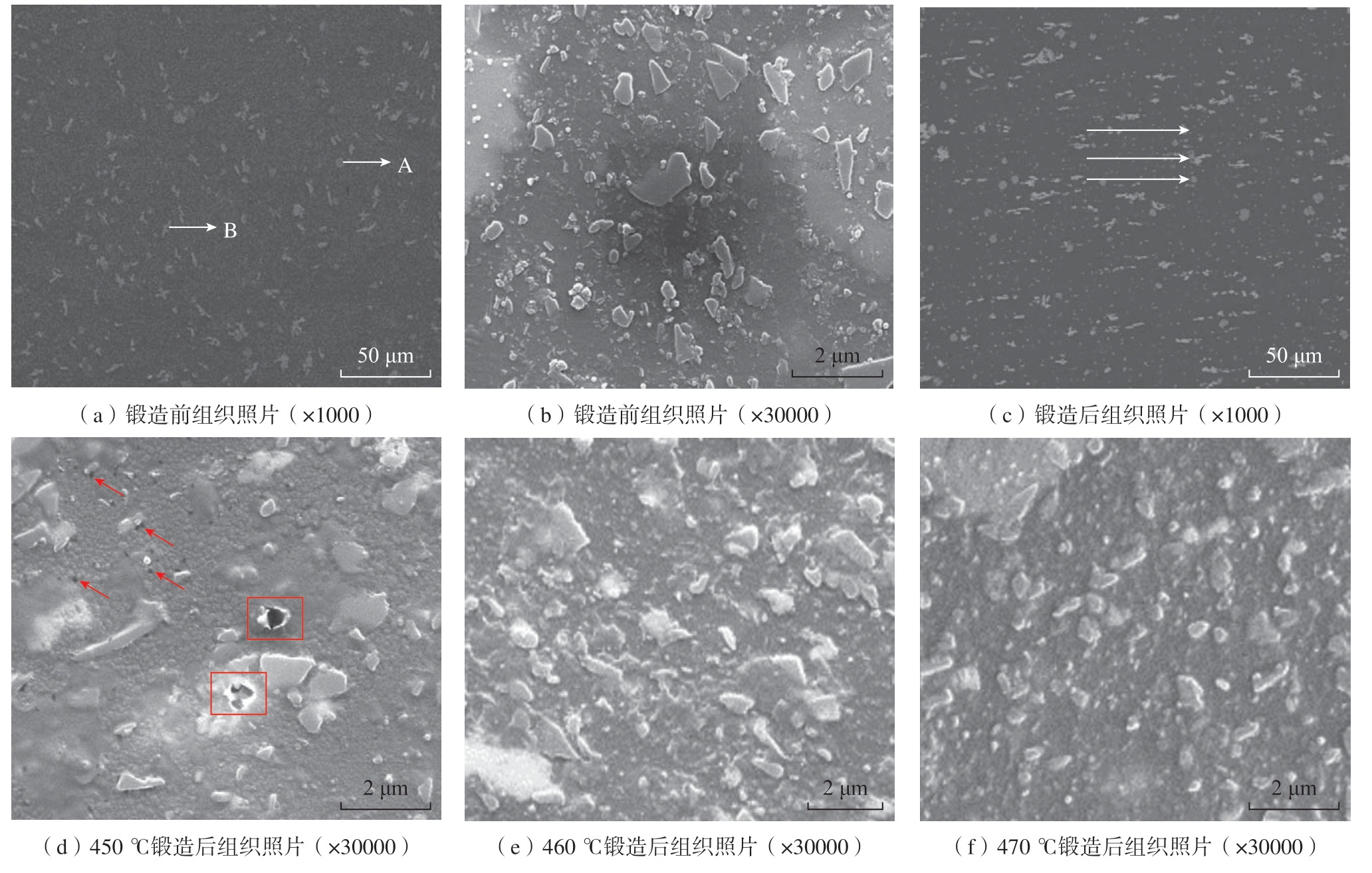

图2为等温锻造前后CNTs/SiCp混杂增强铝基复合材料的SEM图像。图2(a)和(c)中明亮部分为铝基体中析出的第二相[18],可知,铝基体中第二相主要由两种形态构成,一种为圆斑状析出相(图2(a)中A处),一种为絮状相(图2(a)中B处),锻造前两种析出相在基体中呈随机分布[19];锻造后圆斑状析出相分布状态未见明显变化,絮状相在垂直于锻造方向的平面上呈流线型分布。图2(b)、(d)、(e)、(f)所示为增强相SiC在基体中的分布,可见,锻造前增强相SiC与基体结合紧密,界面处无孔隙,且在基体中分布均匀,未见明显团聚; 450 ℃锻造后SiC颗粒存在少量破损的情况,在制样过程中破损的SiC颗粒发生脱落形成微孔,如图2(d)中箭头处所示,在SiC与基体的结合界面上存在部分孔隙,分析原因为该试验采用单道次完成80%变形量的锻造工艺,陶瓷颗粒在复合材料变形过程中不可进行塑性变形,仅能随着铝基体的流动发生流动或转动且对基体的变形起到一定的阻碍作用,在450 ℃锻造过程中,材料的变形抗力较460 ℃和470 ℃更大,因此易发生界面脱粘的情况;CNTs因尺寸为纳米级,在扫描电镜中未能观察到。图2(e)、(f)分别是460 ℃和470 ℃锻造温度下组织照片,可明显看到在此工艺下锻造组织较为致密,没有孔隙、空洞等缺陷,且SiC颗粒长轴方向平行于铝基体流动方向。

图2 锻造前后CNTs/SiCp铝基复合材料组织SEM图

Fig.2 SEM images of CNTs/SiCp aluminum matrix composites before and after isothermal forging

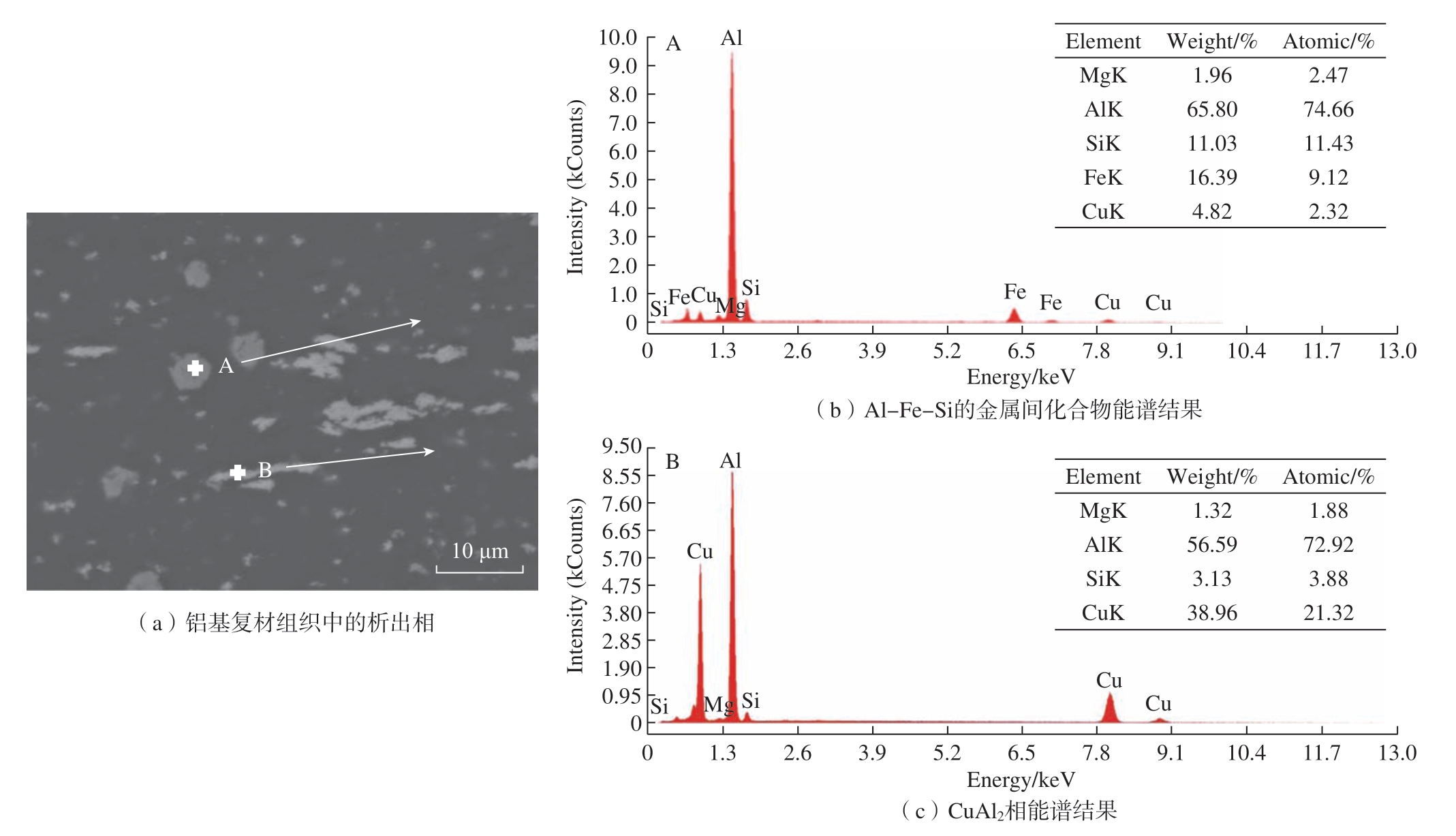

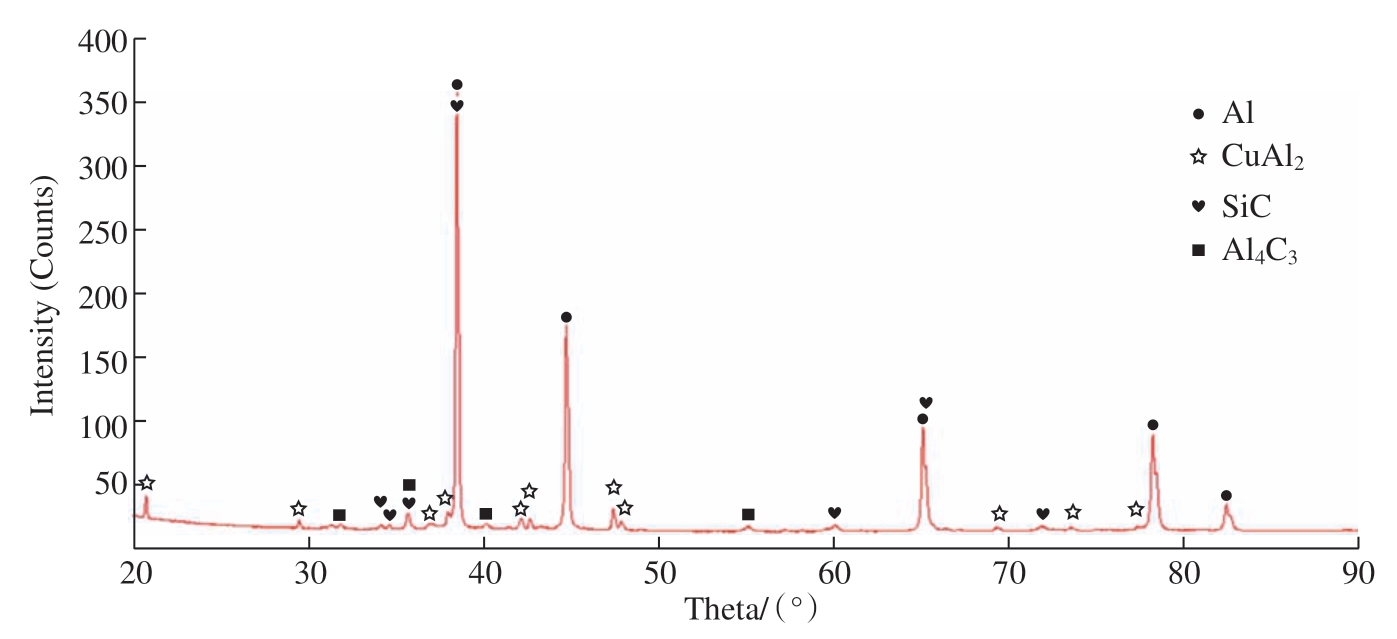

针对两种形态的基体析出相进行能谱分析,结果如图3所示。可知,圆斑状析出相尺寸约为5 μm,且在析出相中占比较少,通过EDS分析,该相为富含Al–Fe–Si的金属间化合物,其中Fe元素考虑由原材料粉末中杂质引入或在球磨过程中球磨罐内壁及不锈钢球磨损引入,Si元素考虑由原材料粉末杂质引入或SiC颗粒引入。当该化合物为粗大的针状相时会导致力学性能下降,但在该样品中观察到的多为圆斑状,因此富Fe相对基体的割裂作用并不明显。组织中絮状相为富含Al–Cu的化合物,尺寸约为10 μm,通过能谱分析推断为CuAl2,且该化合物在析出相中占比较高,分析原因为该元素粉中Cu∶Mg>2.6,在此配比下CuAl2相将成为Al–Cu–Mg合金中的主要强相[20]。通过对材料进行XRD分析(图4),可知该材料的主要强化析出相为CuAl2,CNTs与基体铝发生反应生成了部分Al4C3,析出相、反应产物与SiC颗粒弥散且均匀地分布于基体中,共同作用阻碍位错运动,提高合金的变形抗力[21],同时起到弥散强化的效果。

图3 Al–Cu–Mg合金中析出相

Fig.3 Precipitated phase in Al–Cu–Mg alloy

图4 CNTs/SiC混杂增强铝基复合材料的XRD分析

Fig.4 XRD analysis of CNTs/SiC hybrid reinforced aluminum matrix composites

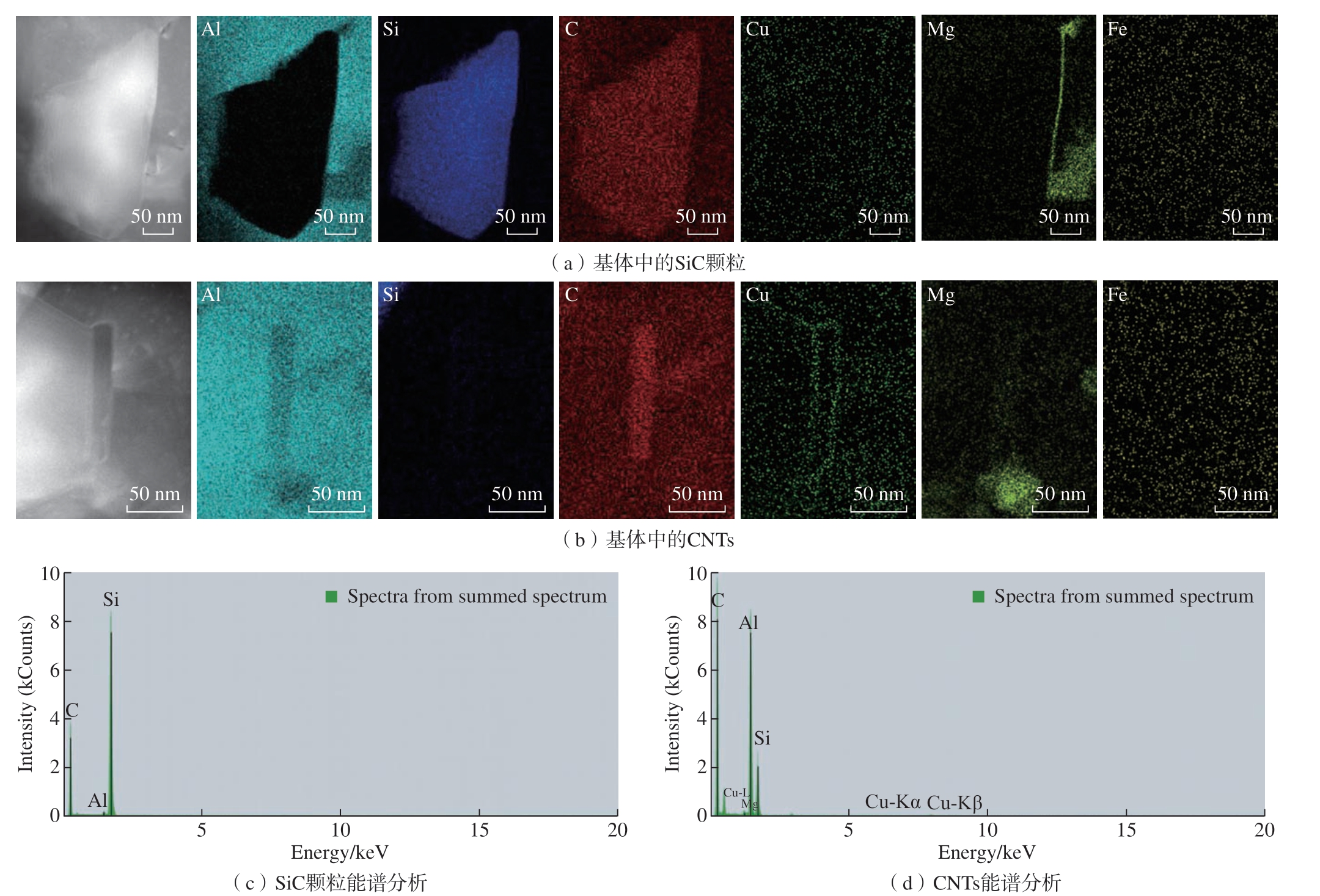

对增强相SiC和CNTs进行透射电镜观察并进行EDS分析,结果如图5所示。其中图5(a)为基体中的SiC颗粒,可知,SiC颗粒与基体结合紧密,界面清晰,无明显反应产物,一侧界面处存在Mg元素的富集;图5(b)为基体中的CNTs,可知,CNTs已在球磨过程中破碎变短,因能谱分析该相中Al元素含量较高,推测表面可能存在Al4C3的生成,这与XRD结论中检测到Al4C3相的结论相吻合,与SiC颗粒不同,该增强相周围存在明显Cu元素的富集,Mg元素富集较少。

图5 增强相TEM照片

Fig.5 TEM of reinforcement

2.2 力学性能

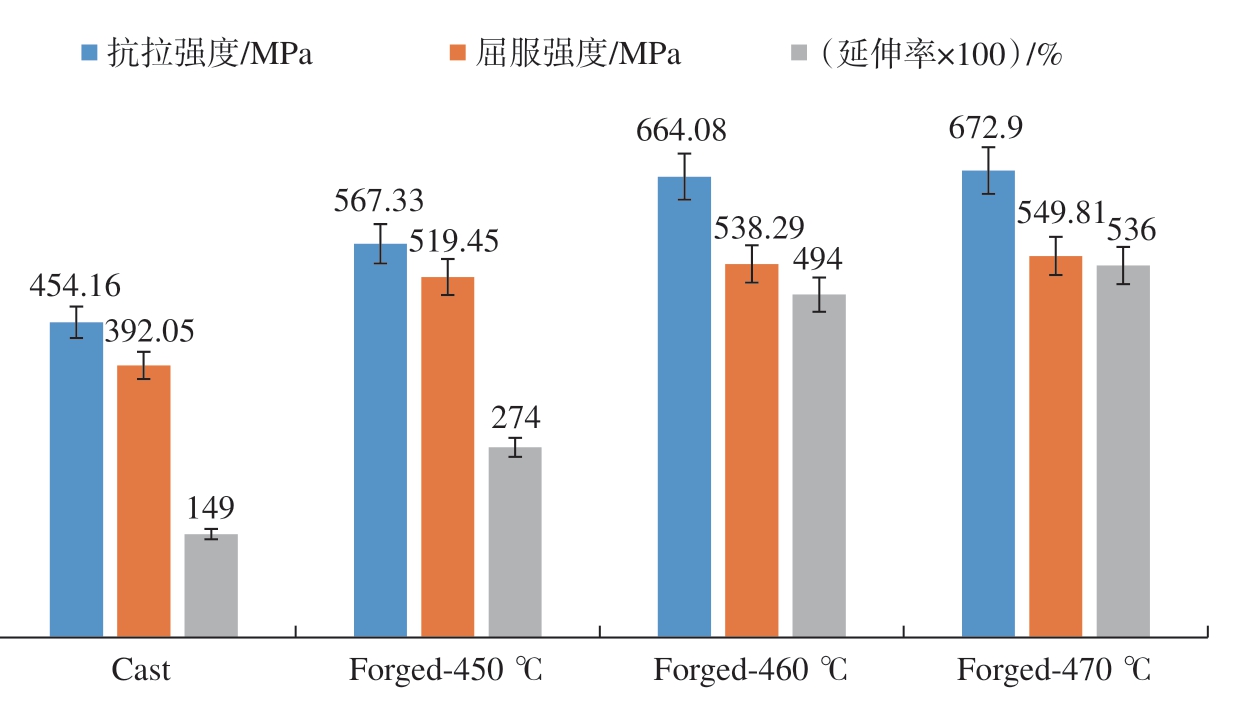

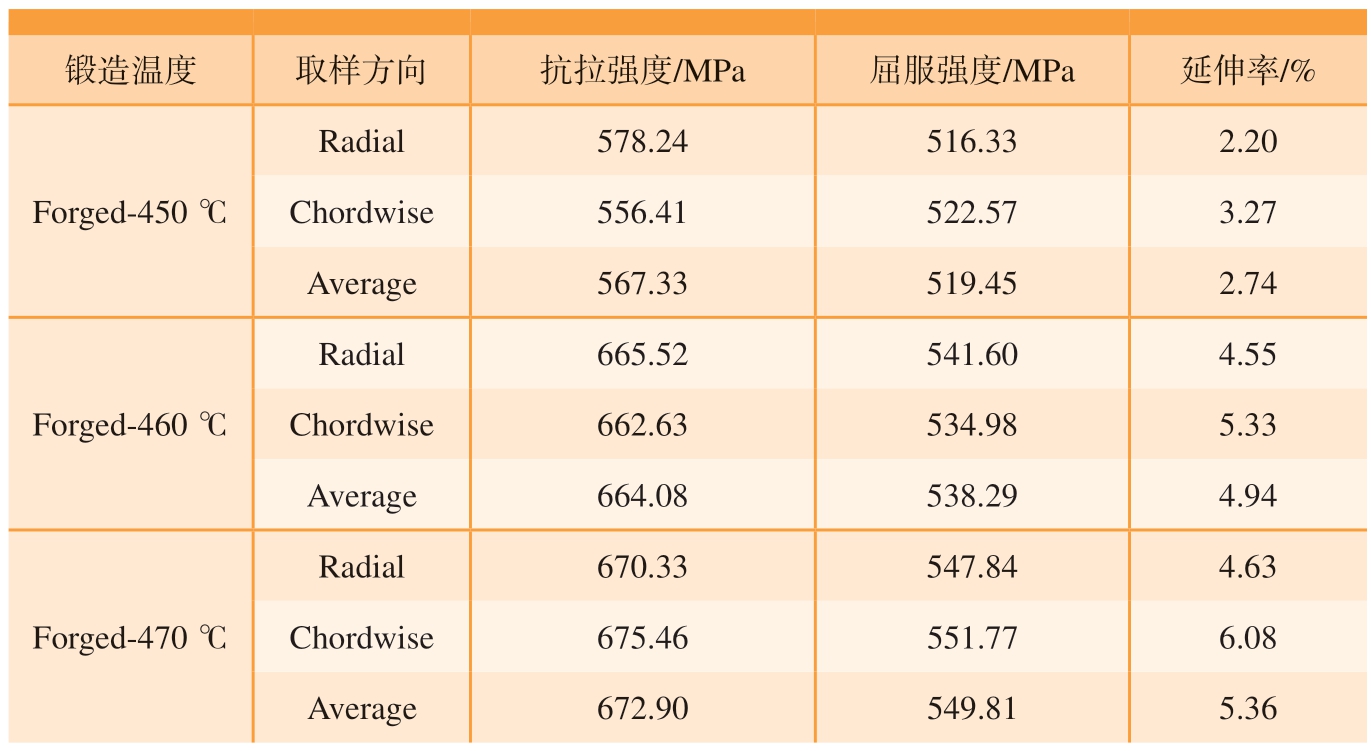

图6所示为不同锻造温度下CNTs/SiC混杂增强铝基复合材料的力学性能对比。可见,CNTs/SiC混杂增强铝基复合材料铸态下抗拉强度及屈服强度最低,且塑性较差,延伸率仅为1.49%。通过等温锻造后力学性能与铸态相比有明显提升,且随着锻造温度由450 ℃提升至470℃,材料的抗拉强度、屈服强度及延伸率均呈现上升趋势。当锻造温度为470 ℃时,材料的抗拉强度较烧结态提升了48%,延伸率提升了260%。在烧结铸锭的锻造变形过程中,增强相周围的铝基体会发生局部变形,使得材料内部位错密度变高,混杂增强铝基复合材料中纳米相的加入使得基体合金动态再结晶形核几率进一步加大,达到细化晶粒的效果。随着锻造温度越高,动态再结晶越容易发生,因此随着锻造温度的升高,材料最终呈现强度与塑性同步提高的效果。表2是CNTs/SiC混杂增强铝基复合材料在各锻造温度下,材料弦向和径向的性能差异,可见,该材料在经过等温锻后弦向和径向没有明显的性能差异。

图6 不同锻造温度下复合材料样品的拉伸力学性能

Fig.6 Tensile mechanical properties of composite samples at different forging temperatures

表2 材料经过锻造后在径向及弦向的拉伸力学性能

Table 2 Tensile mechanical properties of materials in radial and chordwise direction

锻造温度取样方向抗拉强度/MPa 屈服强度/MPa 延伸率/%Forged-450 ℃Radial578.24516.332.20 Chordwise556.41522.573.27 Average567.33519.452.74 Forged-460 ℃Radial665.52541.604.55 Chordwise662.63534.985.33 Average664.08538.294.94 Forged-470 ℃Radial670.33547.844.63 Chordwise675.46551.776.08 Average672.90549.815.36

2.3 断口分析

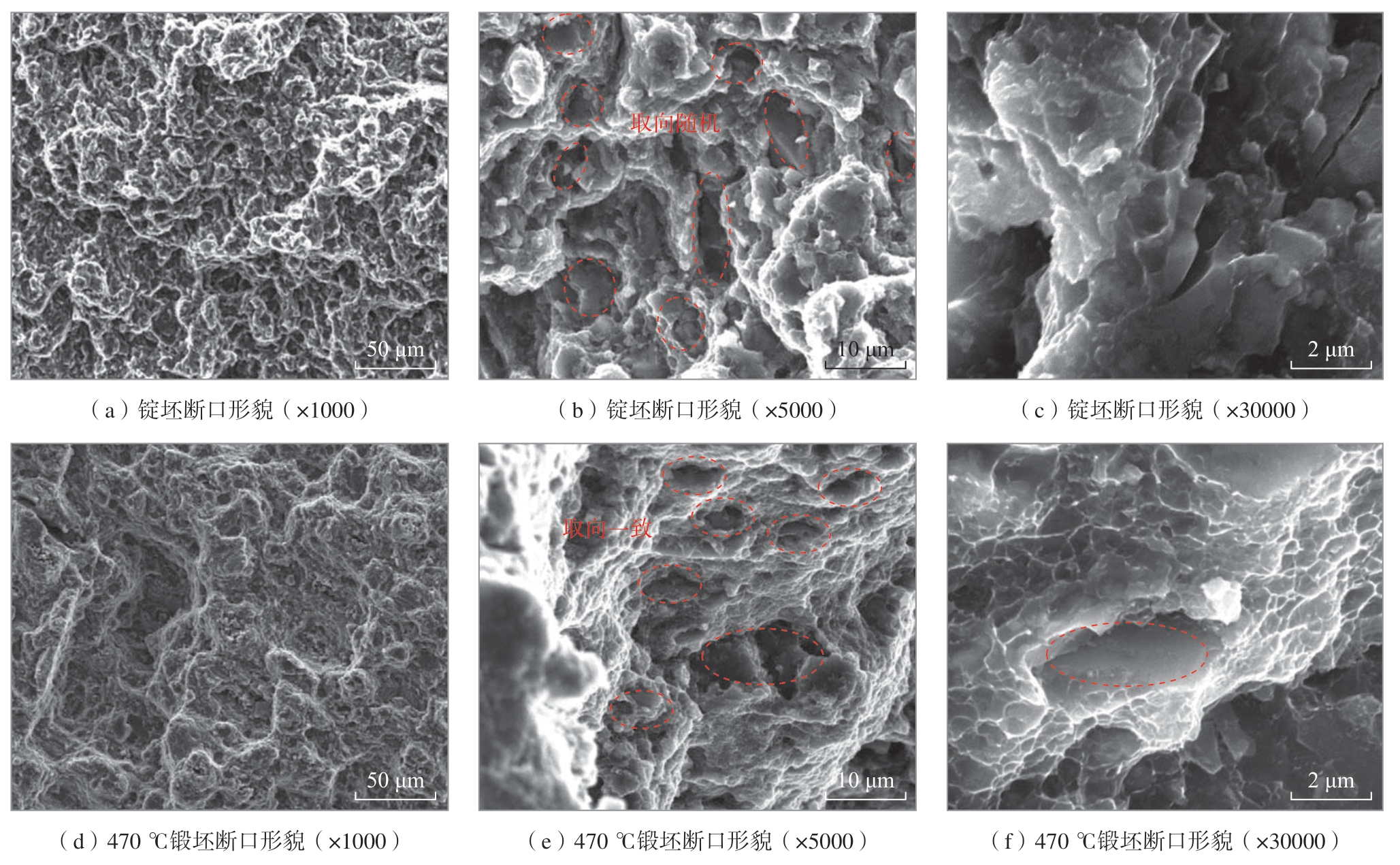

图7所示为CNTs/SiC混杂增强铝基复合材料拉伸断口的扫描电镜照片,其中图7(a)~(c)为烧结态锭坯的断口形貌,图7(d)~(f)为470 ℃等温锻后材料的断口形貌。

图7 复合材料的断口组织形貌

Fig.7 Fractographs of composites

由图7(a)~(c)可见,锭坯的宏观断口形貌凹凸不平,呈韧性断裂,断口中可看到很多裸露的SiC颗粒,且颗粒取向较为随机,如图7(b)红色线框区域所示,部分颗粒表面干净无基体及界面产物,推断断裂发生在颗粒内部,部分颗粒表面可见基体遗留,推断断裂发生在增强相与基体的界面结合处;将断口进一步放大,可见部分基体与SiC颗粒的结合界面已发生开裂,部分SiC颗粒发生解理断裂,这与断口宏观形貌表现相一致;基体中的韧窝不明显,说明该状态下基体塑性较低,这与复合材料延伸率较低的表现相一致。较低的塑性会降低基体与增强相间的协同变形能力,进而导致基体与增强相间界面开裂的几率增加;对于内部存在缺陷或存在应力集中点的SiC颗粒则易发生解理断裂。

观察470 ℃下锻坯的断口,其宏观形貌与锭坯断口相似,均呈韧性断裂;与锭坯断口不同,该断口中的SiC颗粒取向较为一致(如7(e)和(f)红色线框区域所示),这与材料组织中碳化硅长轴方向平行于铝基体流动方向的结论相一致(图2(f));将该断口进一步放大可见,经过等温锻造后,基体中的韧窝数量明显变多,且韧窝尺寸较为均匀,韧窝宽度和深度都较锭坯断口明显变大,由此推断基体材料的塑性得到改善,这与复合材料延伸率较高的表现相一致。

通过断口分析可知,适当的等温锻造工艺可使材料中较为细长的增强相取向发生改变,同时CNTs在锻造再结晶过程中起到细化晶粒的效果,进一步改善了基体的塑性,进而提升了基体与增强相间的协同变形能力。

3 结论

本文以Al–Cu–Mg元素粉、CNTs和SiC颗粒为原料通过真空热压烧结成形制备了CNTs/SiCp混杂增强铝基复合材料,对锭坯进行了等温锻造试验,应变速率为0.01 s–1,变形量80%,锻造温度分别为450 ℃、460℃、470 ℃,研究了烧结态和各锻造温度材料的微观组织特征,探索了等温锻造对组织和力学性能的影响,得出了如下结论。

(1)复合材料经真空烧结后在基体中形成了絮状、圆斑状等形状的第二相,絮状相成分为CuAl2相,圆斑状第二相成分为富含Al–Fe–Si的金属间化合物,CNTs在高速球磨过程中破碎,并在材料制备过程中生成部分Al4C3相,多种类型的新生第二相呈细小弥散且均匀地分布于基体中,与增强相共同作用起到强化基体的效果。

(2)等温锻造工艺可以使组织中的絮状相及细长形SiC颗粒在垂直于锻造方向上发生流线型分布,450 ℃锻造的材料基体与增强相界面上存在孔隙,460 ℃、470 ℃锻造的材料组织致密无明显缺陷。

(3)经等温锻造后材料的塑性得到了显著提升,材料经470 ℃等温锻造后同比具有最好的综合力学性能,相比烧结态锭坯的抗拉强度提升了48%,延伸率提升了260%,表现为韧性断裂。体现在拉伸断口形貌上,表现为经过470 ℃等温锻造的复合材料断口中基体韧窝尺寸变大变深,基体的塑性得到明显改善。

[1] 李忠文, 金慧玲, 李士胜, 等. 混杂增强金属基复合材料的研究进展[J]. 中国材料进展, 2016, 35(9): 694–701.

LI Zhongwen, JIN Huiling, LI Shisheng, et al. Research and development of hybrid reinforced metal matrix composites[J]. Materials China, 2016,35(9): 694–701.

[2] JIN P, XIAO B L, WANG Q Z, et al.Effect of hot extrusion on interfacial microstructure and tensile properties of SiCp/2009Al composites fabricated at different hot pressing temperatures[J].Journal of Materials Science & Technology, 2011,27(6): 518–524.

[3] TANG X C, MENG L Y, ZHAN J M, et al. Strengthening effects of encapsulating graphene in SiC particle-reinforced Al-matrix composites[J]. Computational Materials Science,2018, 153: 275–281.

[4] NIE K B, WANG X J, WU K, et al.Microstructure and tensile properties of micro-SiC particles reinforced magnesium matrix composites produced by semisolid stirring assisted ultrasonic vibration[J]. Materials Science and Engineering: A,2011, 528(29–30): 8709–8714.

[5] DING H Z, BIERMANN H,HARTMANN O. A low cycle fatigue model of a short-fibre reinforced 6061 aluminium alloy metal matrix composite[J]. Composites Science and Technology, 2002, 62(16): 2189–2199.

[6] DINAHARAN I, MURUGAN N.Microstructure and some properties of aluminium alloy AA6061 reinforcedin situformed zirconium diboride particulate stir cast composite[J].International Journal of Cast Metals Research,2014, 27(2): 115–121.

[7] YAN H, RAO Y S, HE R.Morphological evolution of semi-solid Mg2Si/AM60 magnesium matrix composite produced by ultrasonic vibration process[J]. Journal of Materials Processing Technology, 2014, 214(3): 612–619.

[8] PRADEEP KUMAR G S,KESHAVAMURTHY R, KUMARI P, et al.Corrosion behaviour of TiB2 reinforced aluminium based in situ metal matrix composites[J].Perspectives in Science, 2016, 8: 172–175.

[9] 高红霞, 王蒙, 樊江磊, 等. 混杂颗粒增强铝基复合材料的研究进展[J]. 粉末冶金工业, 2019, 29(3): 1–7.

GAO Hongxia, WANG Meng, FAN Jianglei,et al. Research progress of hybrid particles reinforced aluminum matrix composites[J].Powder Metallurgy Industry, 2019, 29(3): 1–7.

[10] 韩辉辉, 王爱琴, 谢敬佩. SiC和Si混合颗粒增强铝基复合材料的研究现状[J].粉末冶金工业, 2015, 25(6): 66–71.

HAN Huihui, WANG Aiqin, XIE Jingpei.Research status on SiC and Si hybrid particle reinforced Al matrix composites[J]. Powder Metallurgy Industry, 2015, 25(6): 66–71.

[11] 邓陈虹, 葛启录, 范爱琴. 粉末冶金金属基复合材料的研究现状及发展趋势[J].粉末冶金工业, 2011, 21(1): 54–59.

DENG Chenhong, GE Qilu, FAN Aiqin.Present research status and trend of metal matrix composites by powder metallurgy[J]. Powder Metallurgy Industry, 2011, 21(1): 54–59.

[12] 吴惠箐, 丁桂甫, 王裕超, 等. 锌基碳纳米管复合材料的界面特性及增强机理[J].复合材料学报, 2007, 24(4): 88–94.

WU Huiqing, DING Guifu, WANG Yuchao,et al. Interfacial characteristic and reinforcement mechanism of the carbon nanotube/zinc composite[J]. Acta Materiae Compositae Sinica,2007, 24(4): 88–94.

[13] SHAHRDAMI L, SEDGHI A,SHAERI M H. Microstructure and mechanical properties of Al matrix nanocomposites reinforced by different amounts of CNT and SiCW[J].Composites Part B: Engineering, 2019, 175:107081.

[14] 李士胜. 碳化硅颗粒原位自生碳纳米管增强铝基复合材料的制备与性能研究[D].上海: 上海交通大学, 2017.

LI Shisheng. Prepare SiCp(in situ CNT)reinforced aluminum matrix composites and study on its properties[D]. Shanghai: Shanghai Jiao Tong University, 2017.

[15] 王峰, 鲁亚云. 轻卡转向节辊锻工艺研究[J]. 铸造技术, 2016, 37(3): 546–548.

WANG Feng, LU Yayun. Research on roll forging technology for light truck steering knuckle[J]. Foundry Technology, 2016, 37(3):546–548.

[16] SUN C, SHEN R J, SONG M. Effects of sintering and extrusion on the microstructures and mechanical properties of a SiC/Al-Cu composite[J]. Journal of Materials Engineering and Performance, 2012, 21(3): 373–381.

[17] 高倩倩, 胡本润, 杨伟. 应变速率对2024铝合金拉伸性能的影响研究[J]. 热加工工艺, 2014, 43(12): 113–116.

GAO Qianqian, HU Benrun, YANG Wei.Effect of strain rate on mechanical properties of 2024 alloy[J]. Hot Working Technology, 2014,43(12): 113–116.

[18] 李华培. 粉末冶金法制备混杂增强铝基复合材料及其组织性能研究[D]. 长沙: 湖南大学, 2015.

LI Huapei. Research on microstructure and properties of hybrid particle reinforced aluminum matrix composites prepared by powder metallurgy[D]. Changsha: Hunan University, 2015.

[19] 张军, 刘崇宇. 粉末冶金法制备CNT和SiC混杂增强铝基复合材料的摩擦磨损性能[J]. 材料工程, 2020, 48(11): 131–139.

ZHANG Jun, LIU Chongyu. Friction and wear property of CNT-SiC hybrid reinforced aluminum matrix composites prepared by powder metallurgy[J]. Journal of Materials Engineering,2020, 48(11): 131–139.

[20] 李学朝. 铝合金材料组织与金相图谱[M]. 北京: 冶金工业出版社, 2010: 161–162.

LI Xuechao. Microstructure and metallographic map of aluminum alloy materials[M]. Beijing:Metallurgical Industry Press, 2010: 161–162.

[21] 陈浩. 粉末冶金SiCw/SiCp混杂增强5083铝基复合材料的制备与组织性能研究[D]. 镇江: 江苏大学, 2021.

CHEN Hao. Preparation, microstructure and properties of powder metallurgy SiCw/SiCp hybrid reinforced 5083 aluminum matrix composites[D].Zhenjiang: Jiangsu University, 2021.