随着能源与环境问题的日益突出,重大装备轻量化成为提升能源效率和实现“双碳”目标的重要路径之一[1]。镁合金作为最轻的金属结构材料(密度约1.8 g/cm3),具有比强度高、阻尼性能好、耐碱性能优异、储量丰富、可循环再利用和易回收等特点,可广泛应用于军工、航天、汽车和3C电子产业等领域[2–4]。然而,目前镁合金产品的开发与应用面临着绝对强度不足及室温下塑性变形能力差等瓶颈问题[5–7]。因此,如何有效提升镁合金的强度和塑性等力学性能成为本领域研究的热点之一。

在镁合金中加入稀土元素可以细化铸态合金的晶粒组织并改善其变形能力,同时稀土元素使得镁合金具有更高的抗蠕变特性,并可大幅提升镁合金的综合力学性能[8–10]。与重稀土元素Gd等相比,轻稀土(Light rare-earth,LRE)元素(如Ce、Sm和Nd等)的加入,可以同时实现镁合金的低密度、低成本特性以及优异的力学性能[11–13]。Zhao等[14]通过热挤压制备了细晶粒的Mg– Ce合金,发现Ce含量的增加会引起更为明显的晶粒细化效应,例如,Mg– 0.5Ce和Mg–1Ce合金的再结晶晶粒尺寸分别约为 2.5 μm 和 2.2 μm,屈服强度分别可达约295 MPa和316 MPa。Wang等[15]采用高应变速率热轧工艺制作了超细晶粒的Mg–2.5Nd–0.5Zn–0.5Zr合金板材(约1 μm),其屈服强度达到了248~298 MPa,其中细晶强化、位错强化、析出强化和织构强化的共同作用实现了合金材料的高强度。此外,Guan等[16]还开发了一种高强度的Mg–3.5Sm–0.6Zn– 0.5Zr合金,经320 ℃挤压后屈服强度可达363 MPa。Lee等[17]研究得出,少量的Ce添加到镁合金中可显著降低临界剪切应力(CRSS)的各向异性,促进非基底滑移激活,使合金的塑性得到了提升。

以上结果表明,轻稀土元素可有效提升变形镁合金的综合力学性能。然而,目前开发的轻稀土镁合金的屈服强度一般低于350 MPa,无法同重稀土镁合金相媲美。最近,Huang等[18]发现轻稀土Sm和Ce元素可同时固溶于镁合金的基体,并因此设计制备了一种新型Mg–Sm–Ce–Mn合金;经360 ℃挤压变形后,屈服强度为222 MPa,同时延伸率高达29.9%,表现出优异的强塑性匹配特性。事实上,挤压温度对镁合金力学性能有着显著的影响,较高的挤压温度下会导致合金晶粒的粗化,屈服强度降低;而较低的挤压温度不仅会使晶粒组织细化,而且有利于更高密度、更小尺寸纳米第二相的析出,可有效提升镁合金的绝对强度[19]。据此,本研究将在已开发的新型Mg–Sm – Ce – Mn合金基础上,降低挤压温度并调整Sm、Ce元素的含量,系统研究挤压态合金的微观组织、力学性能与强化机制,充分发挥两种轻稀土元素协同提升镁合金强度的优势,以期实现新型低成本、高强度变形镁合金的可控制备。

1 材料与方法

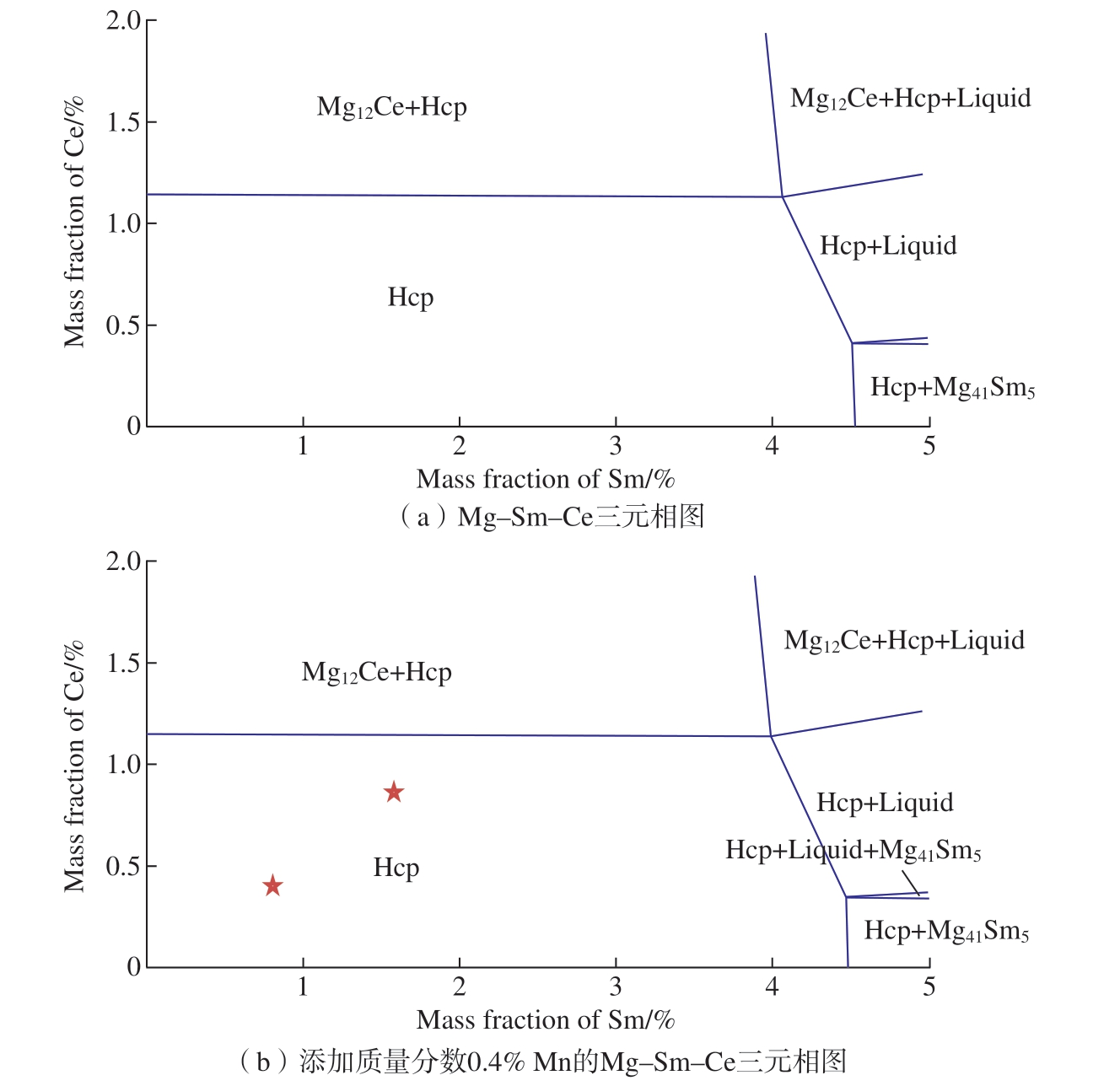

基于Pandat软件计算得到Mg – Sm – Ce – Mn合金在530 ℃下的等温截面相图,如图1所示。在该体系中,Ce元素的最大固溶度可达质量分数1.2%,Sm元素的最大固溶度质量分数可达4.5%。为了充分利用两种元素的强化效应,本文设计了Mg – 0.8Sm – 0.4Ce – 0.4Mn(质量分数,%)、Mg – 1.6Sm – 0.8Ce – 0.4Mn(质量分数,%)两种合金,并分别命名为EM10和EM20合金,如表1所列。试验选择QHV–JZL700真空感应熔炼炉制备镁合金锭坯,熔炼所用的原料(质量分数)包括:纯Mg(99.99%)、纯Ce(99.99%)、纯Al(99.99%)、纯Zn(99.99%),以及Mg – 20Sm中间合金、Mg – 6Mn中间合金等。基于相图计算结果,将制备得到的镁合金锭坯进行530 ℃保温12 h的固溶处理。固溶处理所使用热处理炉型号为DFH–12–6型电阻炉。固溶处理之后,采用800 T立式挤压机对镁合金进行反向挤压,挤压速率约0.53 mm/s,挤压比23∶1,最终得到直径10 mm的棒材。

图1 不含Mn和含质量分数0.4% Mn元素的Mg–Sm–Ce三元相图在530 ℃下的等温截面图

Fig.1 Isothermal cross section of Mg–Sm–Ce ternary phase diagrams without Mn and with mass fraction 0.4% Mn element at 530 ℃

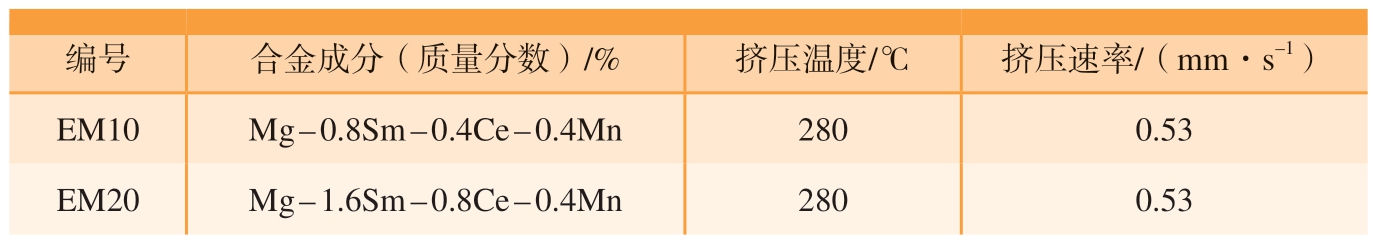

表1 两种不同成分的Mg–Sm–Ce–Mn合金

Table 1 Mg-Sm-Ce-Mn alloys of two different ingredients

编号合金成分(质量分数)/%挤压温度/℃挤压速率/(mm·s–1)EM10Mg – 0.8Sm – 0.4Ce – 0.4Mn2800.53 EM20Mg – 1.6Sm – 0.8Ce – 0.4Mn2800.53

为了获得合金样品的力学性能,采用规格型号为AG –Xplus100 KN的万能力学试验机,在室温下对棒材进行沿挤压方向的拉伸力学测试,拉伸速率为0.001 s–1。利用线切割制备得到狗骨头棒状拉伸试样,直径5 mm、平行段25 mm,每组测试包含3个平行试样。为了表征样品的微观组织,将不同成分的样品经过打磨、抛光和腐蚀( 5 mL醋酸、2.1 g苦味酸、 5 mL水、35 mL乙醇),采用Olympus H2–UMA型号的光学显微镜进行金相组织观察;采用场发射JEM–2100F透射电镜和JEOL JSM–7001F场发射扫描电镜(包含能谱分析、EDS),对合金的晶粒尺寸、微观织构及位错分布等微观组织进行更高倍数的精细表征。

2 结果与分析

2.1 力学性能

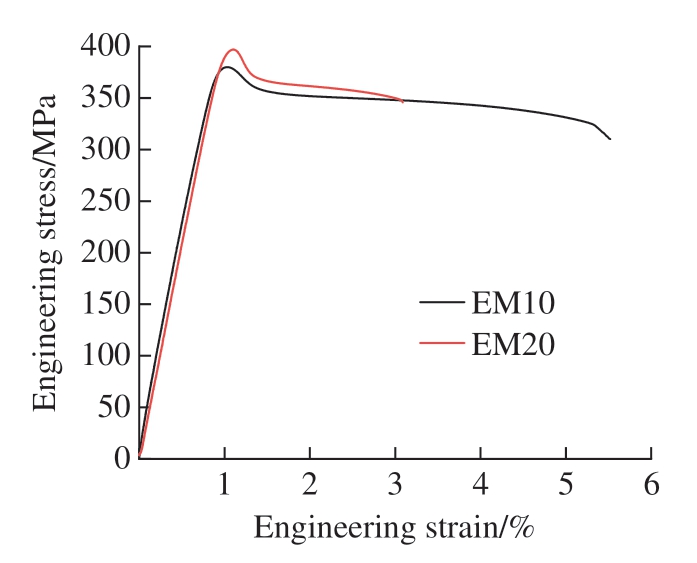

低温挤压EM10和EM20合金的工程应力–应变曲线如图2所示,具体力学性能数值如表2所示。可以看出,当挤压温度为280 ℃时,两种Mg–Sm–Ce–Mn合金的强度接近400 MPa。随着Ce、Sm含量的提高,挤压态合金的屈服强度由EM10的379 MPa提高至EM20的394 MPa,抗拉强度由380 MPa提高至397 MPa,而延伸率由4.7%降低至2.2%。据此,基于低温的挤压工艺及合金元素含量的调控,制备得到了一种低合金化、超高强的Mg–Sm–Ce–Mn合金。

图2 低温挤压Mg–Sm–Ce–Mn合金的工程应力–应变曲线(280 ℃)

Fig.2 Engineering stress–strain curves of low-temperature extruded Mg–Sm–Ce–Mn alloys (280 ℃)

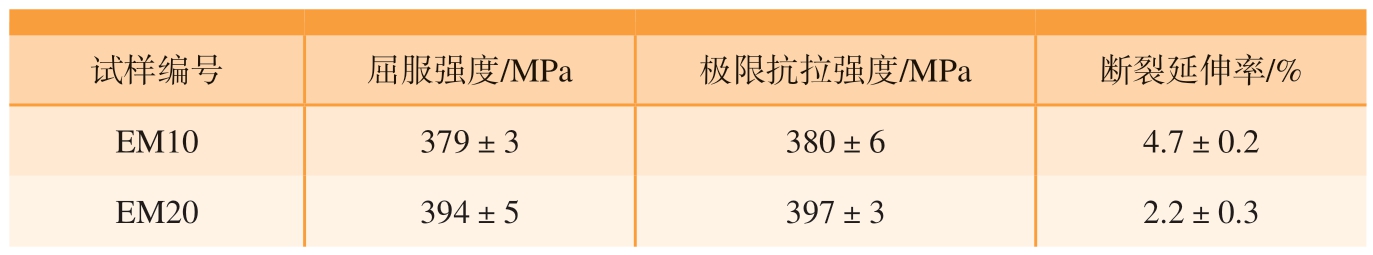

表2 低温挤压Mg–Sm–Ce–Mn合金的力学性能

Table 2 Mechanical properties of the low-temperature as-extruded Mg–Sm–Ce–Mn alloys

试样编号屈服强度/MPa极限抗拉强度/MPa断裂延伸率/%EM10379±3380±64.7±0.2 EM20394±5397±32.2±0.3

2.2 EM10合金的微观组织表征

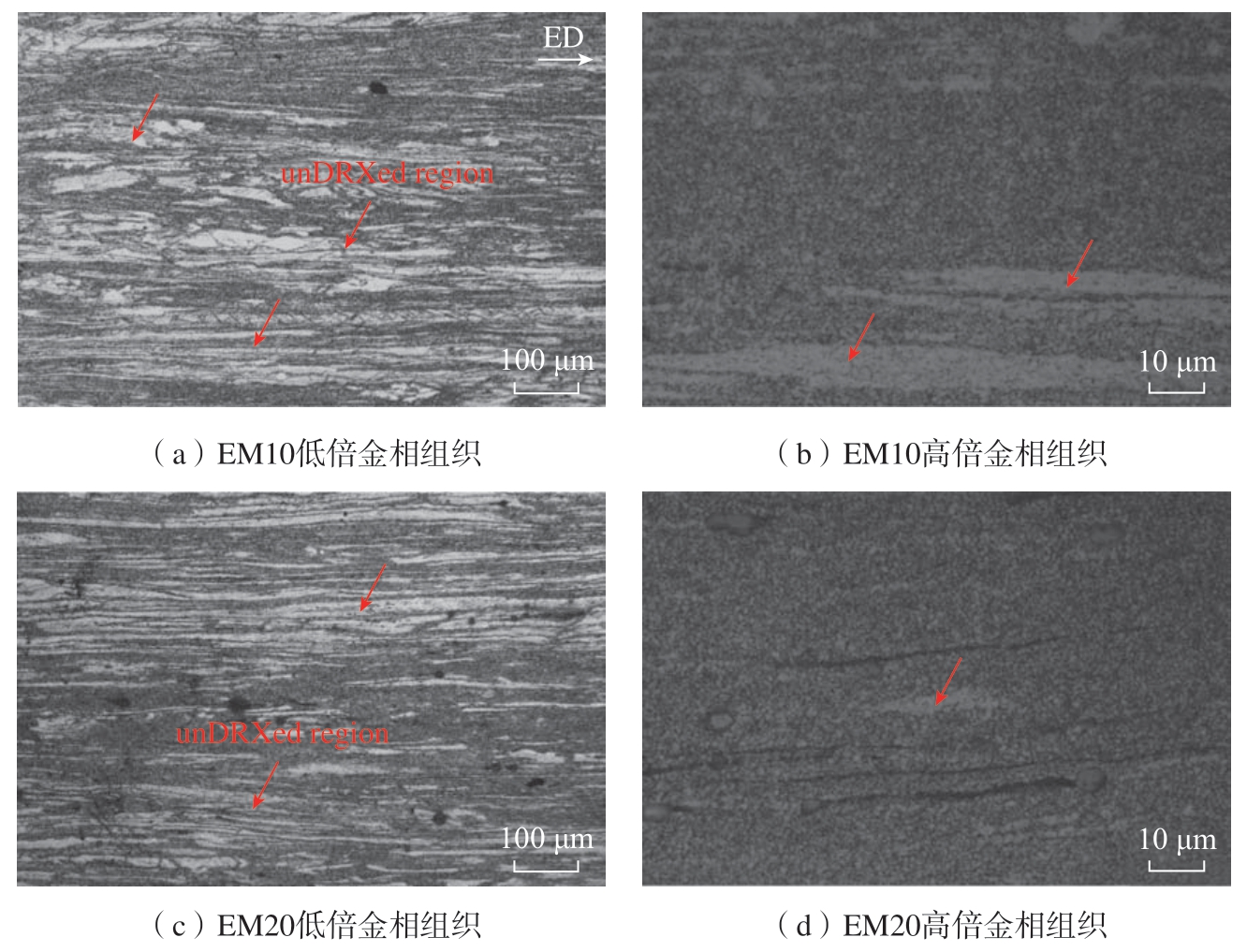

图3是280 ℃低温挤压EM10和EM20合金的金相组织结果,其中ED为挤压方向。从图3(a)可以看出,EM10样品具有典型的双峰晶粒组织,由粗大并且拉长的未再结晶组织和含有大量细小的动态再结晶晶粒组织组成,未再结晶区域如红色箭头所示,可统计出EM10样品的再结晶比例约为50%;图3(b)是EM10样品的高倍金相组织结果,可统计出EM10样品的再结晶晶粒平均尺寸约为0.97 μm;通过图3(c)中的低倍金相组织可以看出,EM20合金同样具有典型的双峰晶粒结构,统计得出EM20的再结晶比例约为53%;图3(d)是EM20样品的高倍金相组织结果,可统计出EM20样品的再结晶晶粒平均尺寸约为0.7 μm。相比于较低Ce/Sm含量的EM10样品,EM20样品的再结晶比例变化不大,但Ce和Sm含量的增加可对再结晶晶粒尺寸的细化产生一定的促进作用。

图3 低温挤压EM10和EM20合金的金相组织(280 ℃)

Fig.3 Optical images of low-temperature extruded EM10 and EM20 alloy (280 ℃)

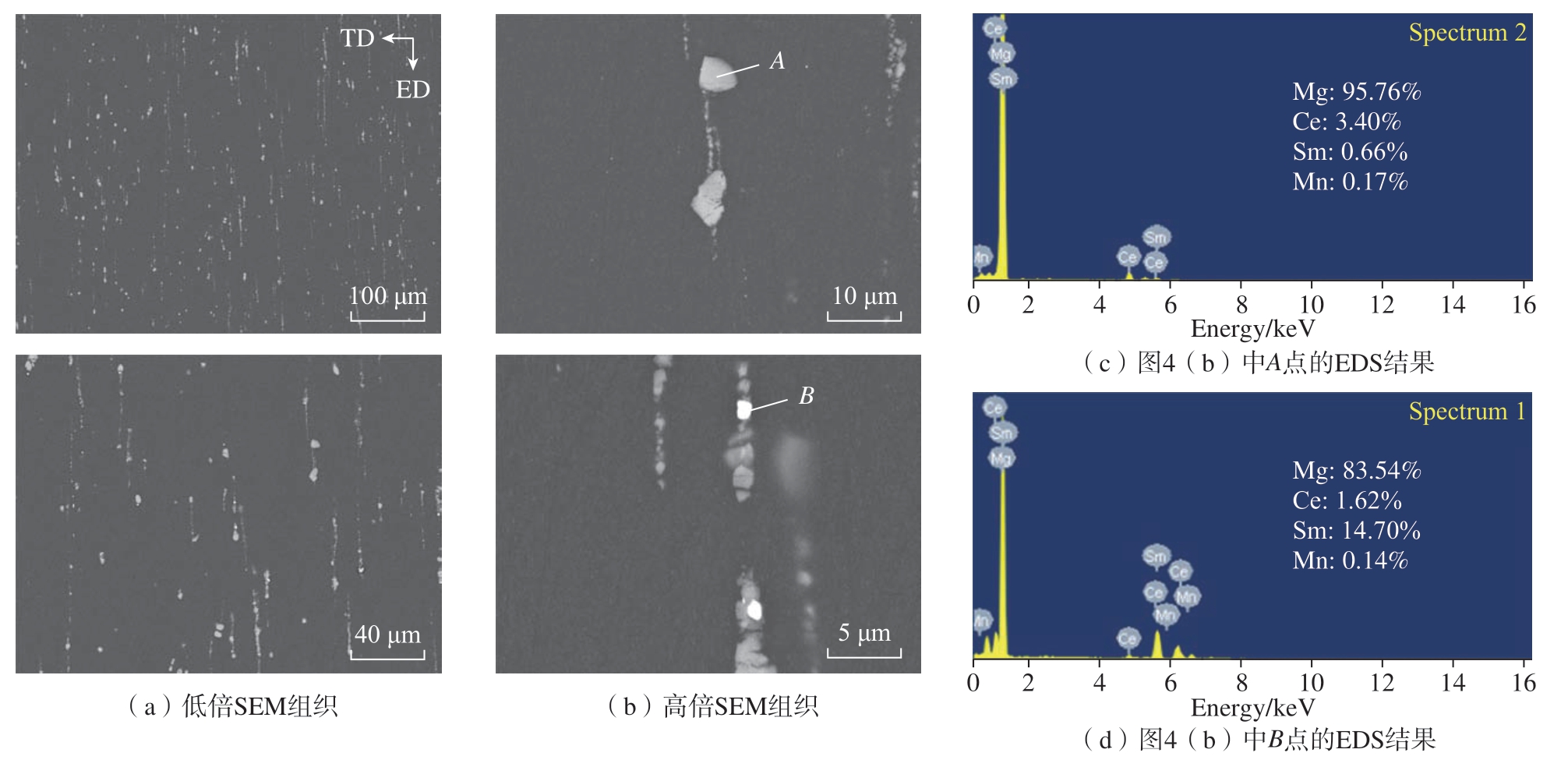

图4是低温挤压EM10合金的SEM图像和对应的EDS能谱结果。通过图4(a)的低倍SEM图像可以看出,EM10合金基体中析出了一定含量的第二相,这是因为低温挤压时,Ce和Sm元素在Mg基体中的固溶度也会明显降低,导致大量微米级第二相在挤压过程中动态析出。在图4(b)的高倍SEM图像中可以看出,微米级第二相有两种衬度,大量灰色衬度的微米级第二相及少量明亮衬度的第二相。对应的EDS能谱分析结果表明,灰色衬度第二相(点A)包含原子数分数3.40%Ce、0.66% Sm,表明该第二相为富Ce的Mg12Ce相;明亮衬度第二相(点B)包含原子数分数1.62% Ce、14.70% Sm,表明该第二相为富Sm的Mg41Sm5相。结果表明,对于低Ce/Sm含量的EM10样品,在低温挤压时,Ce元素比Sm元素更易从镁基体中析出,从而导致大量Mg12Ce相的形成。

图4 挤压态EM10合金的背散射扫描图像和对应EDS结果(原子数分数)

Fig.4 Backscattered SEM images and the corresponding EDS results of the as-extruded EM10 alloy (atomic fraction)

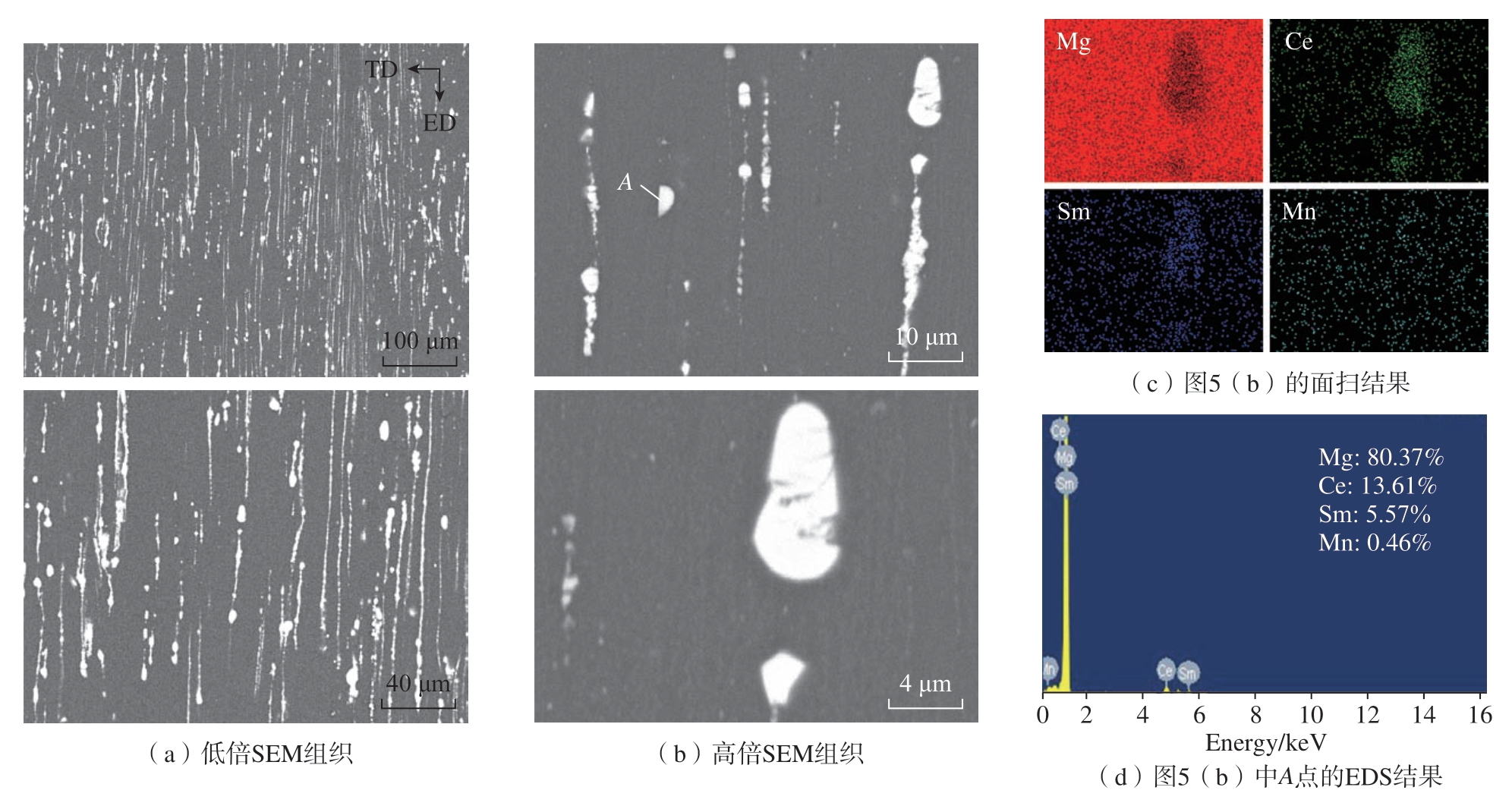

图5是低温挤压EM20合金的SEM图像和对应的EDS能谱结果。从图5(a)的低倍SEM图像可以看出,EM20基体上包含大量呈流线状分布的微米级第二相,体积分数约为 20%,远高于EM10样品中的第二相含量,这跟EM20中高含量Ce、Sm元素的添加有关。Fu等[20]研究发现,镁合金中微米级第二相尺寸越大,在塑性变形过程中就越容易在与Mg基体之间的界面处产生应力集中,对塑性产生不利影响。同样的,EM20合金高密度的微米级第二相在拉伸等变形过程中容易变成裂纹源,并导致合金塑性的明显降低。另外结合图5(b)中高倍的SEM图像可以看出,微米级第二相的衬度基本一致;为进一步确定EM20样品内微米级第二相的种类,对图5(b)中的第二相进行点扫和面扫分析,EDS结果如图5(c)和(d)所示,可以看出,微米第二相主要包含原子数分数80.37% Mg、13.61% Ce和5.57% Sm。据此,可推断EM20中析出的微米第二相为Mg12Ce相[21],并有一定含量Sm元素的固溶。由于EM20合金包含高含量微米第二相,导致其塑性较差,而EM10表现出更为优异的强塑性匹配。后续将重点对EM10合金进行更高倍数的电子背散射衍射(EBSD)和透射电镜(TEM)表征。

图5 挤压态EM20合金的背散射扫描图像和对应EDS结果(原子数分数)

Fig.5 Backscattered SEM images and the corresponding EDS results of the as-extruded EM20 alloy (atomic fraction)

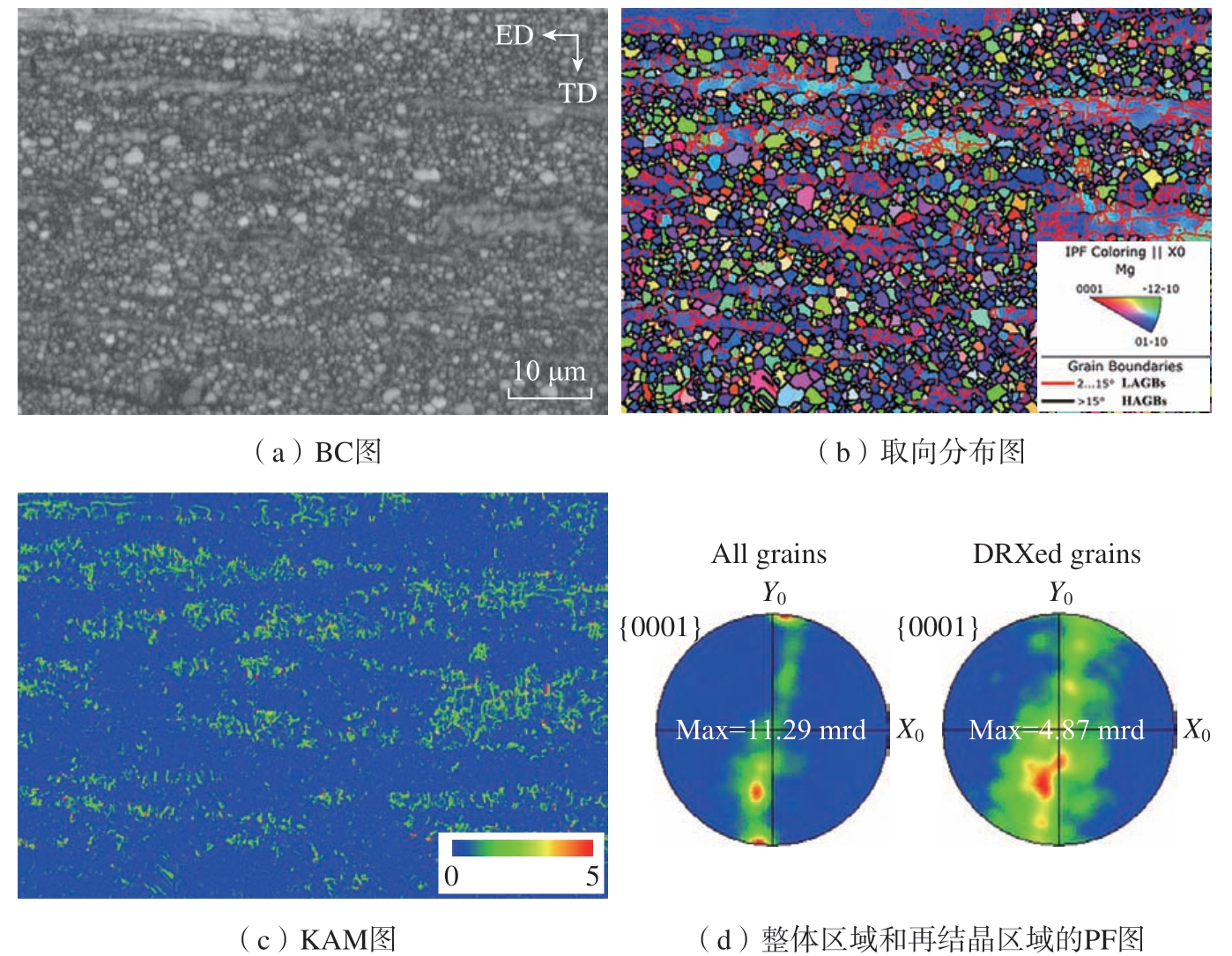

图6是EM10合金的EBSD结果,挤压态EM10合金表现为典型的双组态晶粒组织。根据图6(a)中的菊池带对比(BC)图,统计得到EM10样品再结晶晶粒的平均尺寸约为0.89 μm;通过图6(b)中的取向成像图可以看出,EM10合金未再结晶区域含有大量的小角度晶界,小角度晶界的体积分数约为20.3%,亚晶片层的厚度为0.4~0.8 μm。由于镁合金高的Hall-Petch斜率,晶粒细化对镁合金屈服强度的提升尤为显著。因此,EM10合金中的超细再结晶晶粒(约0.89 μm)以及亚晶片层组织(0.4~0.8 μm),是该合金表现为超高强度的主要原因之一。从图6(b)也可以看出,EM10合金的未再结晶区域具有强的<101-0>//ED织构,而再结晶区域的晶粒取向更为随机。结合图6(d)中整体区域和再结晶区域的极图(PF)可以看出,由于未再结晶区域的强织构以及较大的体积分数,EM10合金整体表现出强的<101-0>//ED丝织构,最大织构强度约为11.29 mrd;而再结晶区域同样具有<101-0>//ED织构,但织构强度明显降低,晶粒取向更随机,最大织构强度约为4.87 mrd。强的织构使合金拉伸过程中启动非基面滑移的Schmid因子更高,滑移阻力更大,同样有利于EM10合金强度的提升[22]。

图6 EM10合金的EBSD结果

Fig.6 EBSD results of EM10 alloy

图6(c)是EM10样品的局部取向差(KAM)图。可以看出,未再结晶区域含有大量的位错,而再结晶区域残余位错密度较低。整体区域、再结晶区域和未再结晶区域的局部取向差的平均值分别约为0.40°、0.33°和0.66°,扫描步长0.1 μm。将上述结果代入公式ρGND=2θ/μb(ρGND是几何必须位错GND密度,m–2;μ是EBSD试验所选的扫描步长,该样品的扫描步长是0.4 μm;b是位错伯氏矢量的大小,约为0.32 nm)可得整体区域、再结晶区域和未再结晶区域的GND密度分别为4.40×1014 m–2、3.64×1014 m–2、7.21×1014 m–2。在低温变形过程中产生的高密度GND位错可对新启动位错运动产生阻碍,进而提升Mg合金的屈服强度[23]。

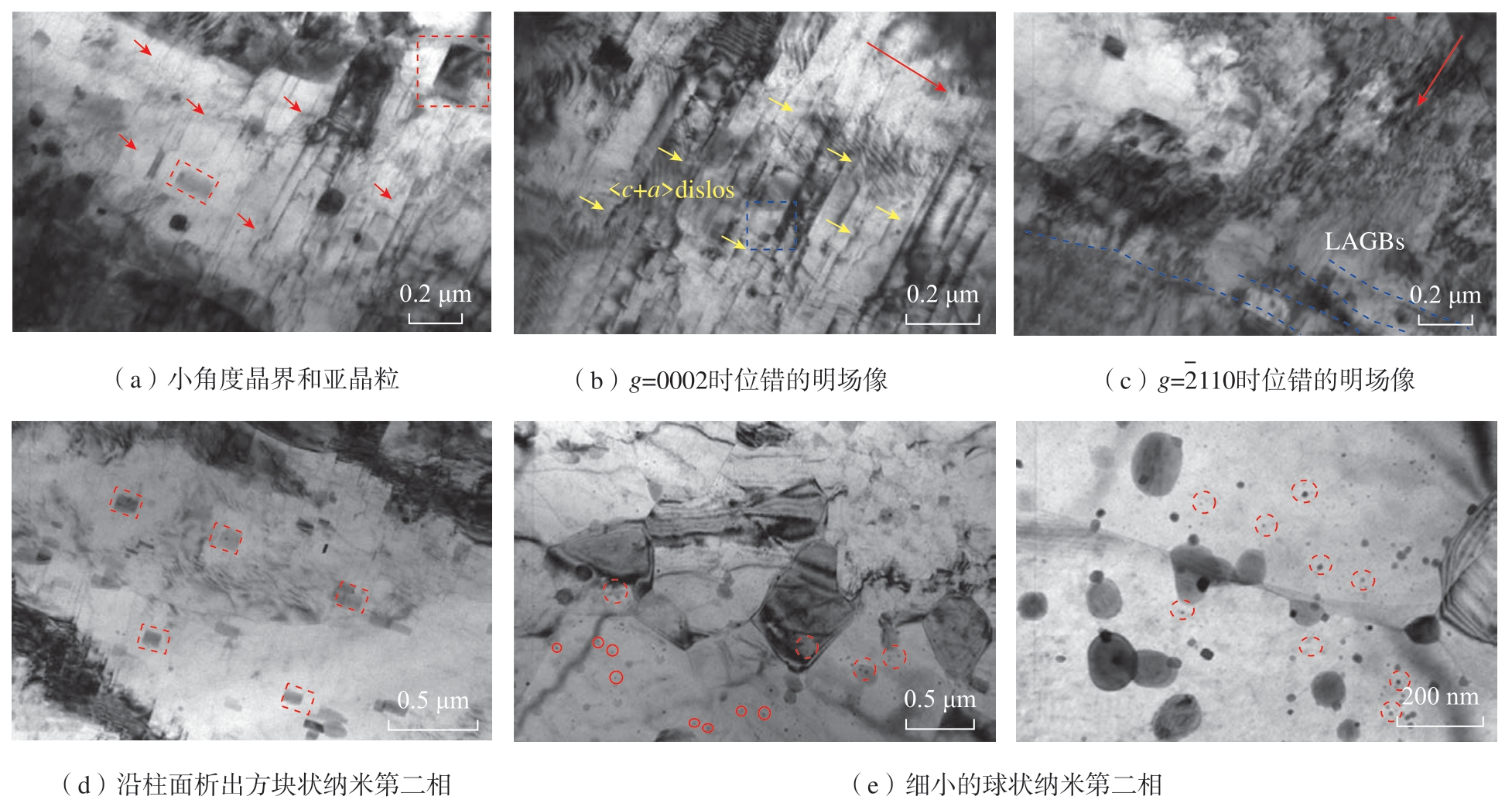

图7是EM10合金的TEM结果。通过图7(a)可知,EM10合金内部含有大量的位错、片层亚结构以及纳米析出相。为判断位错类型,图7(b)和(c)分别示出g=0002和g=2-110条件下的双束衍射TEM结果。在g=0002条件下,EM10合金中含有大量<c+a>位错,位错附近有纳米第二相析出;在g=2-110条件下,EM10合金中含有小角度晶界,局部出现亚晶片层组织,片层间距150~200 nm。通过图7(d)可以看出,EM10合金基体上有大量的方块状第二相析出,再结晶区域的晶内和晶界处同样有大量纳米第二相析出(图7(e)),包括尺寸100 nm的块状第二相以及尺寸30 nm的球状第二相。高密度的第二相可通过Orowan强化机制对位错的滑移产生阻碍,有效提高合金的屈服强度[24]。

图7 挤压态EM10合金的TEM图像

Fig.7 TEM images of as-extruded EM10 alloy

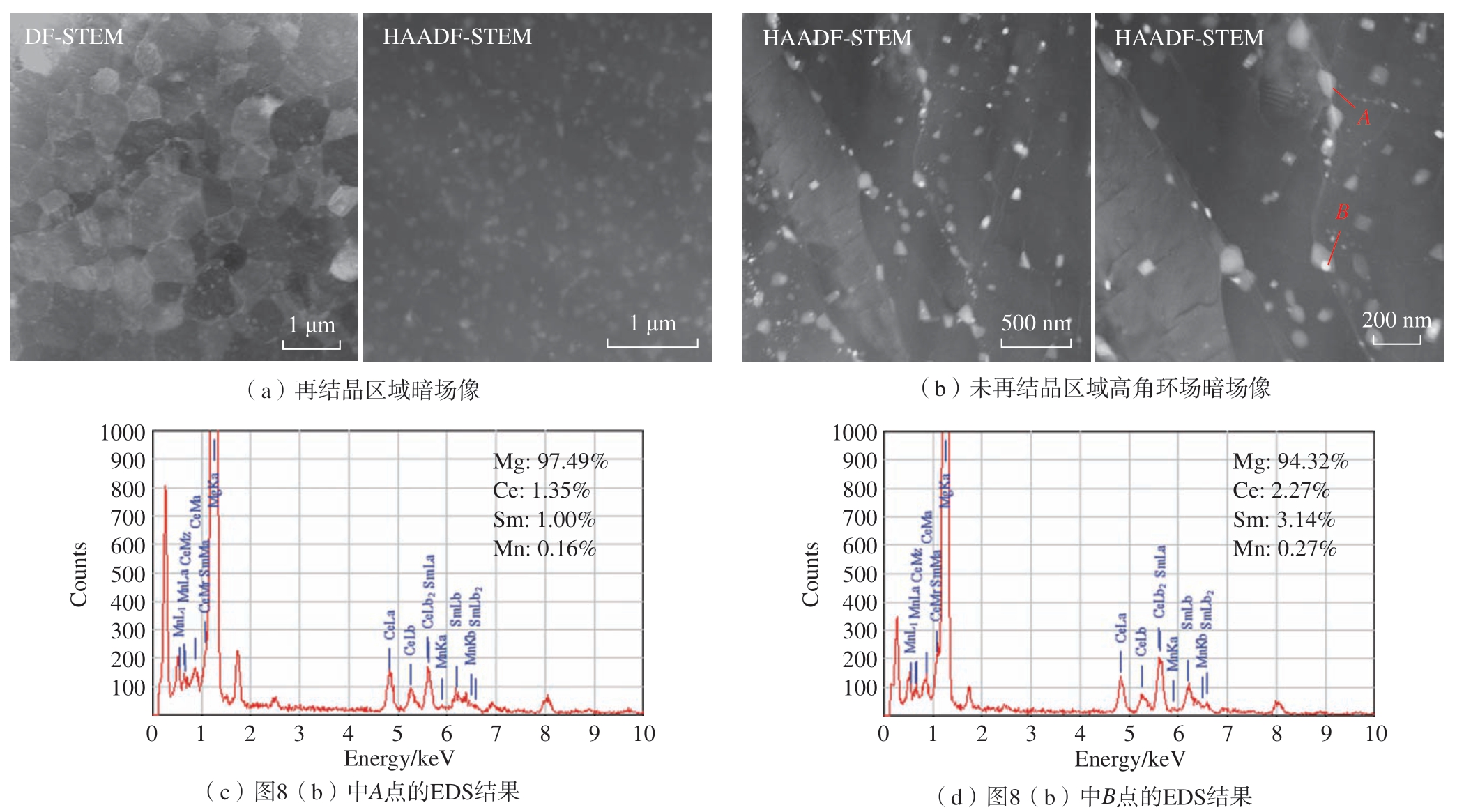

为进一步确认EM10合金中纳米第二相的种类,对合金进行了扫描透射电镜(STEM)表征和EDS能谱分析,如图8所示。图8(a)为EM10合金再结晶区域的STEM图像,平均晶粒尺寸约为 0.93 μm,与EBSD结果一致。再结晶晶粒的晶内和晶界上分布有大量的纳米第二相。图8(b)为高角环形暗场扫描透射图,示出未再结晶区域亚晶片层区域的STEM图像,小角度晶界上有明显的明亮衬度,表明有元素在晶界处偏聚;同时,有两种衬度的第二相在亚晶片层及晶粒内部弥散分布。为进一步确定纳米第二相的元素成分,选取图8(b)中的A、B两点进行EDS点扫分析,能谱结果如图8(c)和(d)所示。高密度的暗衬度第二相(A点)包含Ce、Sm、Mn原子,原子数分数分别为1.35%、1.00%、0.16%。Ce和Sm两种元素的含量基本相同,该第二相可以确定为Mg41(Ce,Sm)5;而亮衬度第二相(B点)则是动态析出的富Mn纳米颗粒[25]。挤压过程中溶质元素的偏聚、纳米相的析出可有效阻碍晶界迁移,并对EM10合金的晶粒细化产生显著影响。综合以上分析,EM10合金的高强度可以归因为较低的再结晶分数、细小的再结晶晶粒/亚晶片层、弥散的纳米第二相以及高密度的残余位错等。

图8 挤压态EM10合金的暗场STEM图像、HAADF-STEM图像和对应的EDS能谱结果(原子数分数)

Fig.8 DF-STEM image, HAADF-STEM images and the corresponding EDS spectrum results of as-extruded EM10 alloy (atomic fraction)

3 结论

本文基于成分设计和低温挤压变形,制备了一种低合金化、高强度的Mg–Sm–Ce–Mn系变形镁合金,并利用OM、SEM、EBSD和TEM等手段对合金的微观组织进行了表征,建立了微观组织和力学性能之间的对应关系,得到以下结论。

(1)由于稀土元素的添加,Mg–Sm–Ce–Mn系变形合金会在晶粒内部及晶界析出第二相,发挥了钉扎的作用,产生了第二相强化。与此同时,280 ℃的挤压温度可有效细化晶粒组织,并且使得合金获得了强织构,进一步强化合金性能。

(2)随着Ce和Sm元素含量的增多,合金的晶粒尺寸发生细化,促使Mg–Sm–Ce–Mn合金的强度有所提高,但是同样包含了更高密度的微米级的第二相。与纳米级第二相不同的是,在微米级第二相的周围,应力更易集中,对合金的塑性造成了不利的影响,导致其延伸率由4.7%降低至 2.2%。

(3)在280 ℃挤压温度下制备得到的Mg–0.8Sm–0.4Ce–0.4Mn合金,表现出最优的强塑性匹配,屈服强度高达379 MPa,同时延伸率为4.7%。

综上所述,Mg–Sm–Ce–Mn合金出色的性能使其在航空航天等领域的应用中拥有巨大的潜力。

[1] EMADI P, ANDILAB B,RAVINDRAN C. Engineering lightweight aluminum and magnesium alloys for a sustainable future[J]. Journal of the Indian Institute of Science,2022, 102(1): 405–420.

[2] 李成龙. 室温多向压缩及时效对铸态AZ80镁合金组织和性能的影响[D]. 太原:中北大学, 2022.

LI Chenglong. Effect of multidirectional compression and aging at room temperature on microstructure and properties of as-cast AZ80 magnesium alloy[D]. Taiyuan: North University of China, 2022.

[3] ZHANG Y H, SUN H F, ZHANG W,et al. A comparison study of hydrogen storage performances of as-cast La10-xRExMg80Ni10(x =0 or 3; RE=Sm or Ce) alloys[J]. Journal of Alloys and Compounds, 2021, 884: 160905.

[4] LIU Z Y, CHEN B, ZHAO P Y, et al.Atomic-scale characterization of the precipitates in a Mg–Gd–Y–Zn–Mn alloy using scanning transmission electron microscopy[J]. Vacuum,2023, 207: 111668.

[5] 李坤, 马锐津, 戴启雷, 等. 高性能镁合金激光制造技术研究现状及展望[J]. 航空制造技术, 2022, 62(23/24): 30–46, 47.

LI Kun, MA Ruijin, DAI Qilei, et al. Research status and prospects of highperformance magnesium alloy fabricated by laser manufacturing technology[J]. Aeronautical Manufacturing Technology, 2022, 62(23/24):30–46, 47.

[6] JI Z K, QIAO X G, YUAN L, et al.Exceptional fracture toughness in a high-strength Mg alloy with the synergetic effects of bimodal structure, LPSO, and nanoprecipitates[J]. Scripta Materialia, 2023, 236: 115675.

[7] LIU B Y, LIU F, YANG N, et al. Large plasticity in magnesium mediated by pyramidal dislocations[J]. Science, 2019, 365(6448): 73–75.

[8] 吴国华, 童鑫, 蒋锐, 等. 铸造Mg–RE合金晶粒细化行为研究现状与展望[J]. 金属学报, 2022, 58(4): 385–399.

WU Guohua, TONG Xin, JIANG Rui, et al. Grain refinement of as-cast Mg–RE alloys:Research progress and future prospect[J]. Acta Metallurgica Sinica, 2022, 58(4): 385–399.

[9] 冀丽安. 镁合金及稀土镁合金浅析[J]. 稀土信息, 2020(5): 34–38.

JI Li’an. Analysis of magnesium alloys and rare earth magnesium alloys[J]. Rare Earth Information, 2020(5): 34–38.

[10] OVRI H, MARKMANN J,BARTHEL J, et al. Mechanistic origin of the enhanced strength and ductility in Mg-rare earth alloys[J]. Acta Materialia, 2023, 244: 118550.

[11] 李波, 刘峰, 胡文鑫. 轻稀土资源在镁合金中的应用及研究进展[J]. 稀土, 2021,42(4): 110–116.

LI Bo, LIU Feng, HU Wenxin. Research progress in application of light rare earths in magnesium alloys[J]. Chinese Rare Earths, 2021,42(4): 110–116.

[12] PEI Y B, YUAN M, WEI E B,et al. Effects of Sm element addition on the workability and microstructure evolution of Mg–Gd–Y–Zr alloy during hot deformation[J].Materials & Design, 2023, 230: 111962.

[13] MISHRA R K, BRAHME A, SABAT R K, et al. Twinning and texture randomization in Mg and Mg–Ce alloys[J]. International Journal of Plasticity, 2019, 117: 157–172.

[14] ZHAO D Q, LI G Y, LI P L, et al.A comparative study on the microstructures and mechanical properties of the Mg–xCa/Mn/Ce alloys and pure Mg[J]. Materials Science and Engineering: A, 2021, 803: 140508.

[15] WANG S H, ZHANG W C, WANG H X, et al. Microstructures evolution, texture characteristics and mechanical properties of Mg–2.5Nd–0.5Zn–0.5Zr alloy during the high strain rate hot-rolling[J]. Materials Science and Engineering: A, 2021, 803: 140488.

[16] GUAN K, YANG Q, BU F Q, et al.Microstructures and mechanical properties of a high-strength Mg–3.5Sm–0.6Zn–0.5Zr alloy[J].Materials Science and Engineering: A, 2017,703: 97–107.

[17] LEE J K, LEE B J. The origin of activation of non-basal slip in Mg–Ce dilute alloy:An atomistic simulation study[J]. Metallurgical and Materials Transactions A, 2021, 52(3): 964–974.

[18] HUANG Y, PAN H C, PAN Z, et al. Effect of pre-stretching on enhancing yield strength of as-extruded Mg–Sm–Ce based alloy[J]. Journal of Alloys and Compounds,2023, 968: 171869.

[19] BEDNARCZYK I, KUC D,TOMASZEWSKA A, et al. The influence of extrusion process on the microstructure and mechanical properties of magnesium alloys[J].Archives of Metallurgy and Materials, 2017,62(2): 545–550.

[20] FU W, WANG R H, WU K, et al.The influences of multiscale second-phase particles on strength and ductility of cast Mg alloys[J]. Journal of Materials Science, 2019,54(3): 2628–2647.

[21] YANG Q S, JIANG B, LI X, et al.Microstructure and mechanical behavior of the Mg–Mn–Ce magnesium alloy sheets[J]. Journal of Magnesium and Alloys, 2014, 2(1): 8–12.

[22] YUAN W, PANIGRAHI S K, SU J Q, et al. Influence of grain size and texture on Hall–Petch relationship for a magnesium alloy[J]. Scripta Materialia, 2011, 65(11): 994–997.

[23] LIU Y, CAO Y, MAO Q, et al. Critical microstructures and defects in heterostructured materials and their effects on mechanical properties [J]. Acta Materialia, 2020,189: 129–144.

[24] 朱云鹏, 覃嘉宇, 王金辉, 等. 机械球磨结合粉末冶金制备AZ61超细晶镁合金的组织与性能[J]. 金属学报, 2023, 59(2): 257–266.

ZHU Yunpeng, QIN Jiayu, WANG Jinhui,et al. Microstructure and properties of AZ61 ultra-fine grained magnesium alloy prepared by mechanical milling and powder metallurgy processing[J]. Acta Metallurgica Sinica, 2023,59(2): 257–266.

[25] ZENG Z H, PAN H C, PAN Z, et al.Effect of Sm and Ce content on microstructure and mechanical property of newly developed Mg–Sm–Ce–Mn based alloy[J]. Materials Characterization, 2023, 206: 113420.