PEEK是一种高分子半晶聚合物,其温度升高到熔点以上时材料融化,熔点以下时的降温过程则会引发材料的热结晶。PEEK材料的结晶相有利于提高碳纤维/PEEK(CF/PEEK)复合材料的刚度和强度,而非晶相在吸收冲击能方面起着积极的作用,可提高CF/PEEK复合材料的冲击强度。PEEK的结晶度对CF/PEEK复合材料的力学性能有显著影响[1]。

香港科技大学的Gao等[1-2]针对冷却速率对CF/PEEK力学性能的影响进行了系统全面的研究。通过试验研究分析了冷却速率对热塑性复合材料的结晶度、界面粘结强度以及断裂韧性等的影响,证明可以通过控制受加工条件 (如冷却速率)影响的结晶度,从而优化热塑性复合材料的纤维-基质界面粘合力和整体机械性能。对于纯PEEK树脂和碳纤维/PEEK 复合材料,冷却速率与结晶度之间存在很强的相关性,结晶度和球晶尺寸随着冷却速率的增加而降低,发现当冷却速率较大时,热塑性基体中分子的完美程度和聚合物链的流动性较差,这限制了聚合物链扩散至结晶的能力,因而冷却速率越大,基体的结晶度越低,延展性增强,进而材料的拉伸强度和拉伸模量也就越低。

Davies等[3]研究了成型温度和冷却速率对CF/PEEK层间韧性的影响,发现在成型温度为400 ℃时,0.5 ℃/min和50 ℃/min两种冷却速率下的层合板性能有着巨大的差异;而成型温度为380 ℃时,层板的性能则没有影响。Cantwell等[4]对不同铺层形式的热塑性复合材料CF/PEEK进行了测试,分析了冷却速率对层合板性能的影响规律,发现冷却速率较慢情况下制得的层合板性能要高于较快冷却速率下制得的层合板。Beehag[5]和Hou[6-7]等讨论了不同的冷却速率对热塑性复合材料的结晶度和层间断裂韧性的影响。通过对复合材料进行断面观察以及质量测试、DCB测试和ENF测试,发现冷却压力在0.2 MPa及以上时,材料的结晶度较好,而在大气压力下冷却会使材料的孔隙率增加,同样层间断裂韧性呈现较为明显的下降。Miao等[8]借助Flash DSC设备进行结晶度测试,结果表明PCT聚酯材料降温速率大于100 K/s时,降温过程中没有成核和晶体生长。Talbott等[9]发现随着PEEK结晶度的增大,GF/PEEK构件拉伸强度和模量、剪切模量和强度、压缩强度都呈现线性提高。这些发现对Gao等[1-2]的研究起到了良好的补充和扩展。

在团队前期的研究中发现,该种材料降温速度超过40 ℃/min后,PEEK结晶度及CF/PEEK构件强度出现明显衰退[10]。而在钻削过程中,在采用一些冷却手段的情况下,冷却速率会大于这个数值,造成树脂结晶度大幅降低。在碳纤维复合材料钻削热的研究领域中针对树脂温变特性对制孔质量的影响有较多的成果,但对于上文所述热塑性树脂再结晶过程给制孔质量带来的影响却鲜有研究。

为进一步明确钻削热对PEEK树脂性能的影响,本文首先获取钻削过程孔周热历史;然后模拟孔周热历史对PEEK样件进行预处理;最后测定材料力学性能及结晶度,并建立降温速率与材料性能的关联关系,为之后的孔承载仿真研究和制孔后降温工艺改进提供必要的支持。

1 制孔过程孔周热历史获取

为获取制孔过程孔周热历史数据,进行制孔试验。试验使用的单向CF/PEEK复合材料层压板由T800碳纤维和PEEK15G薄膜制备,纤维体积分数40%,铺层方式[0]20,CF/PEEK复合材料层压板的厚度为3 mm。根据ASTM D 5961标准,用DARDI DWJ-2080水切割机将单向CF/PEEK复合材料层压板切割成36 mm×135 mm×3 mm的样件,钻孔采用M.A.FORD公司生产的牌号K20的TiAlN涂层硬质合金钻头,其直径为6.0 mm,顶角118°、螺旋角21°。为了保持试验的一致性、获得较好的试验温度,在前期探究试验基础上,主轴转速设置为5000 r/min;进给速度设置为10 mm/min。

使用Infiray-ATS600红外热像仪捕获钻孔过程中的温度分布特性,记录加工温度随钻孔时间的变化,仪器测温范围为-20 ~ 400 ℃,温度分辨率小于0.3 ℃,屏幕分辨率为640×512。所有孔均在靠近工件边缘处留出1.0 mm的距离。考虑到热成像系统的真实精度可能会受到许多因素的影响,并且可能会因测试中使用的不同材料而有所不同,为了解决这个问题,在恒温室中控制CFRP温度,并根据高精度K型热电偶所获得的结果来调整热成像系统的参数。

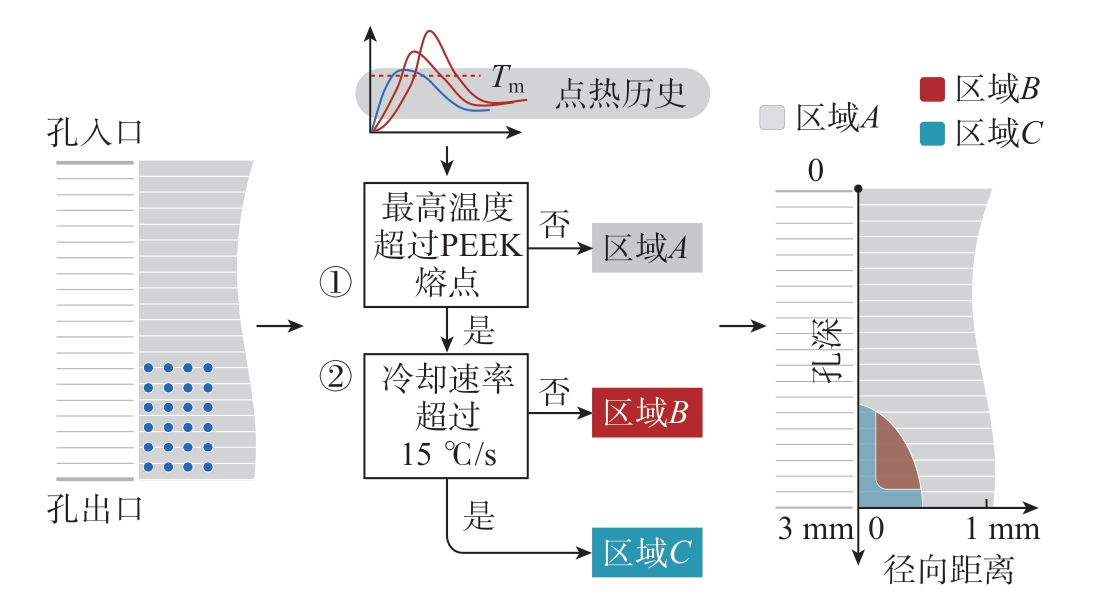

使用基于监测数据的温度场构建方法获取温度数据。图1所示为根据热历史信息进行孔周区域划分示意图。根据前文中重构的温度场信息,发现只有临出口区域达到了树脂再结晶所需的高温环境。因此,取孔周临出口高温区域点位热历史进行取样分析,在平行于纤维排布方向的剖面,取4×6的阵列点位区域,并对这24个点位的热历史进行判断分类,分成区域A(最高温度低于熔点)、区域B(最高温度达到熔点且降温速率在0~15 ℃/s)、区域C(最高温度达到熔点且降温速率高于15 ℃/s)。需要一提的是,一般在CF/PEEK成型的研究中,所取的降温速率为每分钟几十度甚至更低,而制孔工况下由于其开敞特性很难达到这个量级的降温速率,所以尽量选取较低的降温速率作为区域划分的阈值。

图1 根据热历史信息进行孔周区域划分示意图

Fig.1 Schematic diagram of area division around the pore based on thermal history information

2 模拟孔周热历史的材料预处理

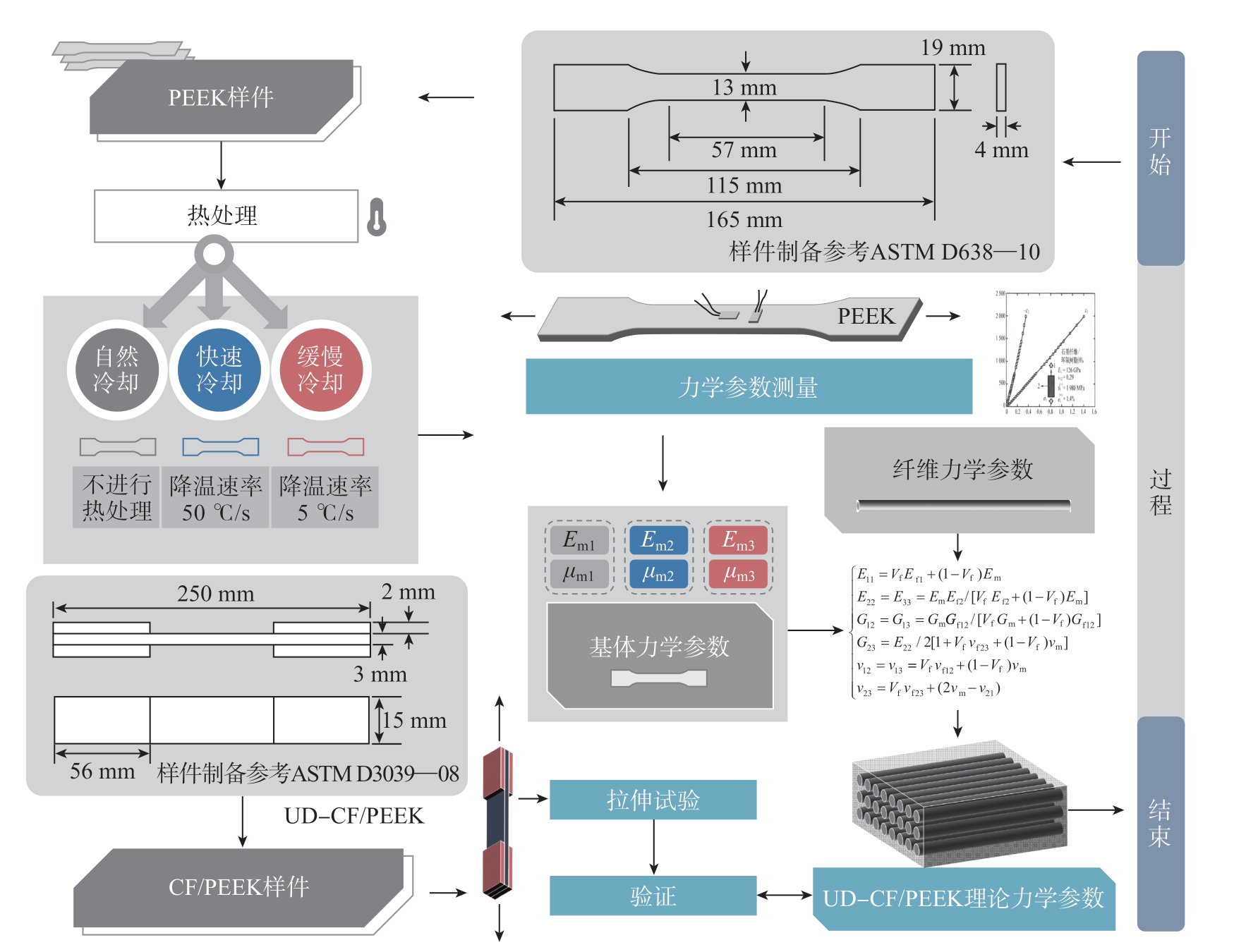

考虑到CF/PEEK材料在某些方向上的泊松比等参数难以获取,可通过分别获取纤维参数(查阅文献)和树脂参数(试验获取)的方式来推导得到仿真所需要的CF/PEEK材料力学参数。

获取材料参数的流程如图2所示。

图2 材料参数获取流程示意图

Fig.2 Schematic diagram of the material parameter acquisition process

Step 1:依据ASTM D638—10标准[11]制备PEEK拉伸样件,分3组进行热处理,每组3个样件以保证数据的可靠性,第1组不进行热处理;第2组模拟缓慢降温,加热到360 ℃后以缓慢降温的降温速率进行降温处理;第3组模拟快速降温,加热到360 ℃后以快速降温的降温速率进行降温处理。

Step 2:根据ASTM D638—10标准[11]对3组PEEK样件进行树脂弹性模量、泊松比的测定,在此基础上,结合碳纤维力学参数,推导得到拉伸仿真所需的基础力学参数。

Step 3:根据ASTM D3039—08标准[12]对CF/PEEK样件进行力学参数测定,将得到的横纵向弹性模量与推导得到的弹性模量进行对比,验证数据可靠性。

首先,根据孔周热历史分布,选用有代表性的热历史曲线;其次,模拟热历史对PEEK树脂样件进行热处理;然后,对样件进行力学性能测试和结晶度测试;最后,完成树脂力学性能与结晶度的关联关系建立。

根据第1节获取制孔过程中热历史,对延缓冷却和快速冷却两种工况进行了钻削试验,钻削过程孔周轴向热历史信息图如图3所示。图3(a)和 (b)分别为延缓冷却和快速冷却下的热历史分布图,据此提取得到不同工况下的典型降温热历史信息。在此基础上,模拟降温热历史对PEEK树脂样件进行热处理。

图3 孔周轴向热历史信息图

Fig.3 Information diagram of axial thermal history around the hole

首先在热压机中将样件加热到380 ℃,而后进行典型降温热历史的模拟。降温后利用两台空压机将经过过滤的降温水送入热压机的上下加热板,利用水气化吸热带走热量,实现加热板的快速降温。通过调整降温水流入的速率可以实现对降温速率的控制。通过记录降温时间及热压机中热电偶示数得到降温热历史。对慢速降温及快速降温的降温曲线进行线性拟合,所得直线斜率即为这两种情况下的降温速率。在降温到250 ℃区间内,自然降温条件下的降温速率近似为15 ℃/s;缓慢降温条件下的降温速率近似为5 ℃/s;快速降温条件下降温速率近似为48 ℃/s。

3 力学性能及结晶度测试方案

利用测量弹性拉伸性能的ASTM D638—10标准[11],可以测量基体试样的拉伸屈服强度、拉伸断裂强度、弹性模量和伸长率,根据材料的厚度以及是否为刚体,选定试样类型Ⅰ,根据标准用WL2030BA水刀切割机将PEEK板材切成拉伸标准件。依据监测到的典型热历史在HE-150L-500型温度箱中对不同的样件进行热处理,降温速率分别5 ℃/s (作为降温速率0~15 ℃/s代表)、48 ℃/s(作为降温速率15 ℃/s以上温度区域代表)。

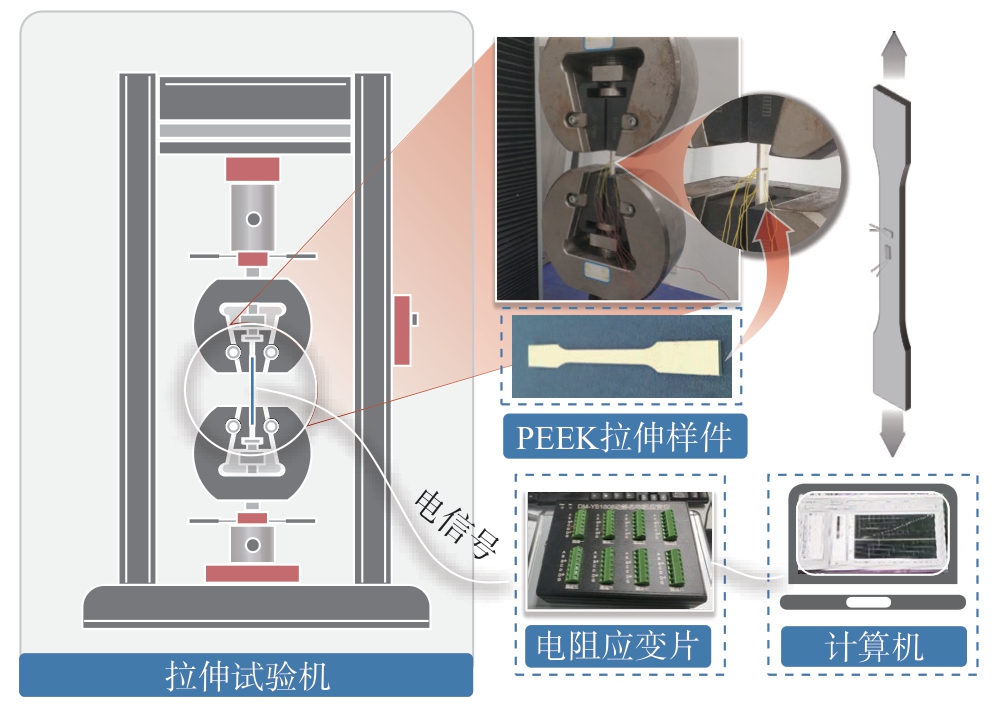

拉伸试验在Intons8032拉伸机上进行,试验装置如图4所示。试样共分6组,每组3个,根据ASTM D638—10标准[11]测定不同热历史下PEEK的力学参数(泊松比和弹性模量)。应变仪采用南京丹陌电子科技有限公司生产的DMYB1808型动静态电阻应变仪,应变计采用成都电测传感科技有限公司生产的BMB120-5AAP300-W型电阻应变计,电阻值(122.0±0.3) Ω;灵敏系数2.0%±1%,贴片前先将试件表面贴片部位用细砂纸打磨去除氧化层,打磨方向与应变片丝栅方向成45°左右,然后用脱脂棉棒蘸丙酮或无水乙醇将贴片部位擦洗干净,并将应变片粘贴面擦洗干净。本次试验是短期一次性试验,因此黏接剂选用可用快干胶 (501)粘贴,贴片时在应变片上面覆盖1张聚乙烯薄膜,用手指均匀滚压,将多余的黏贴剂和气泡挤出,达到胶层均匀无气泡的状态,保证其位置准确。纵向传感器和横向传感器分别用于记录纵向应变和横向应变,Intons8032精密拉伸机自动记录在拉伸方向上的应力。

图4 力学参数测定试验装置示意图

Fig.4 Schematic diagram of mechanical parameter testing device

测定弹性模量E:在测量轴向应变时,应将正反两面的轴向应变片接成对臂全桥测量线路,利用应力应变比值得到材料的弹性模量。

测定泊松比v:为了消除初始曲率和加载可能存在的偏心引起的弯曲影响,同样采用对臂全桥接线方式将两个轴向应变片和两个纵向应变片分别组成两个桥路进行测量,测出试件的轴向应变和横向应变,利用横向应变和轴向应变绝对值比值得到材料的泊松比v。试验机夹持装置应能使试样承受轴向力,在初轴向力与终轴向力之间,在各个方向上试样相对两侧测定的应变变化量与其平均值之差的最大值 (最大弯曲应变)不超过平均值的3%。

差示扫描量热仪 (Differential scanning calorimeter,DSC)是在程序化的温度控制及一定的环境下,通过对流入/流出试样与参照物的热流进行对比检测,获得流入/流出试样的热流随温度或时间的变化趋势的仪器。对于半晶态的PEEK树脂而言,其熔融过程实际上是结晶结构向非晶态结构的一个转变。这个过程在DSC曲线上以一个放热熔融峰的形式体现。通过对熔融峰进行积分,可以获得材料体系的熔融热焓。使用差示扫描量热计 (型号SETAPRAM-92)测量纯PEEK树脂和CF/PEEK复合材料的结晶度。DSC测试采用TA-Q20调制差示扫描量热仪,采集不同降温策略下CF/PEEK的孔出口处样品进行测试,样品质量约为10 mg。DSC测试在40 mL/min氮气保护下进行,以20 ℃/min升温至400℃并保持5 min,然后以20 ℃/min的降温速率使样品降至室温。结晶度计算公式可表达为

式中,ΔHm和ΔHc分别是熔融焓和冷结晶焓值;Wf为CF/ PEEK复合材料的纤维质量分数;ΔHf值代表PEEK在结晶度100%时的熔化焓,即130 J/g。

4 结果分析与关联表征

4.1 热历史关联的材料力学性能表征

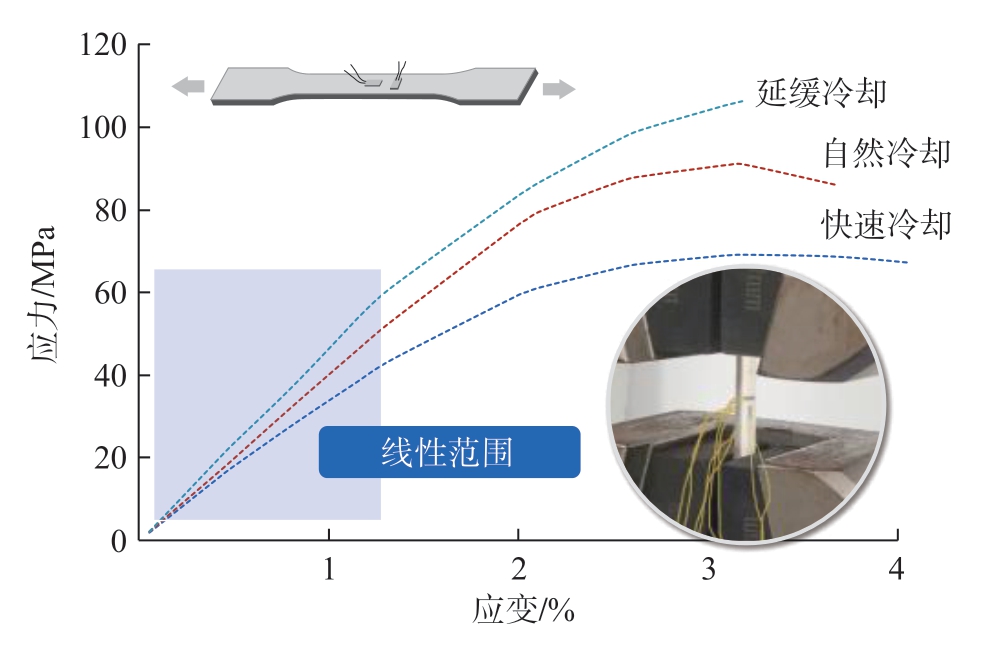

图5所示为不同热处理后PEEK样件拉伸应力-应变曲线,数据处理首先对数据进行均值滤波,然后从曲线上观察,选取线性最好的一段进行线性最小二乘拟合,该材料的弹性模量即拟合曲线的斜率。

图5 不同热处理后PEEK拉伸应力-应变曲线

Fig.5 Tensile stress-strain curves of PEEK after different heat treatments

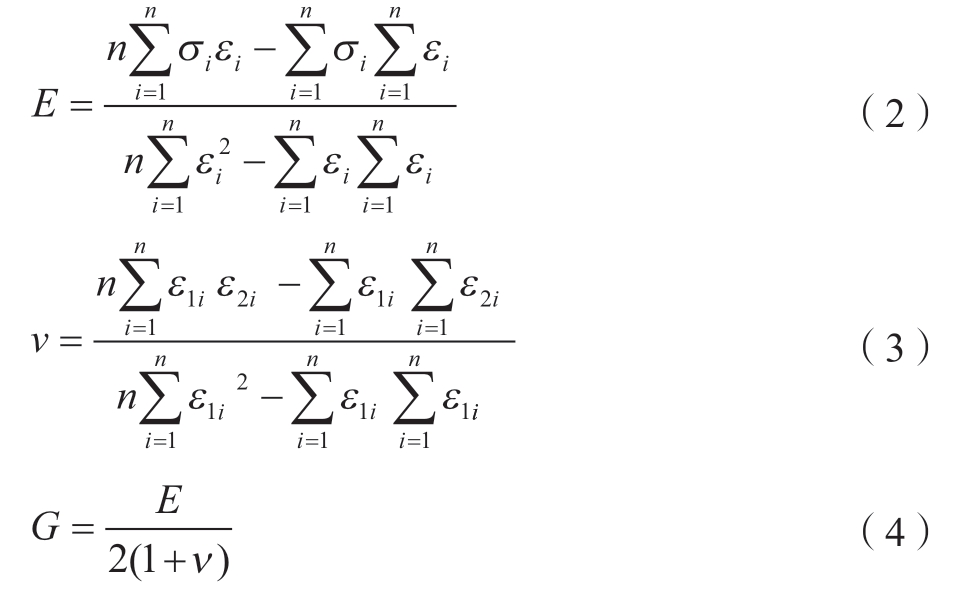

利用最小二乘法拟合求解弹性模量及泊松比,其公式为

式中,E表示弹性模量;n表示个数;σi表示应力;εi表示应变;v表示泊松比;ε1i、ε2i分别表示1方向和2方向的应变;G表示剪切模量。

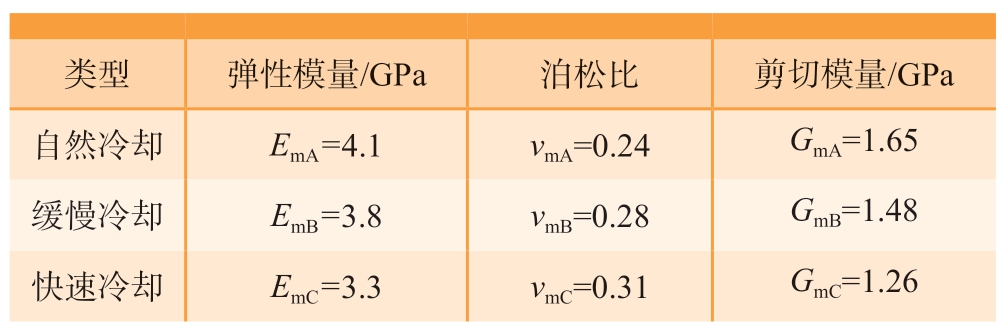

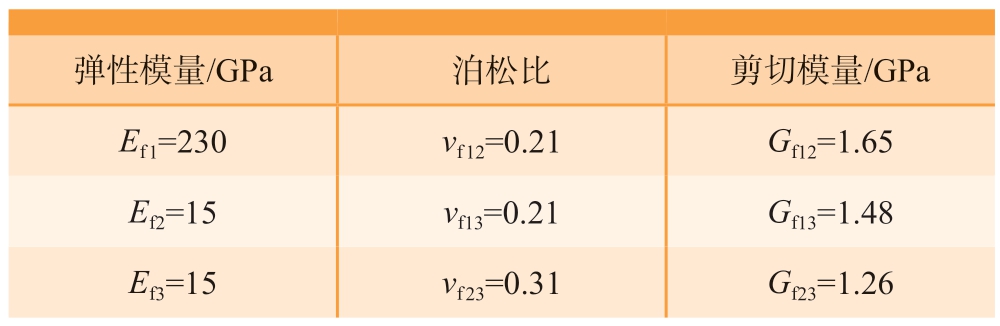

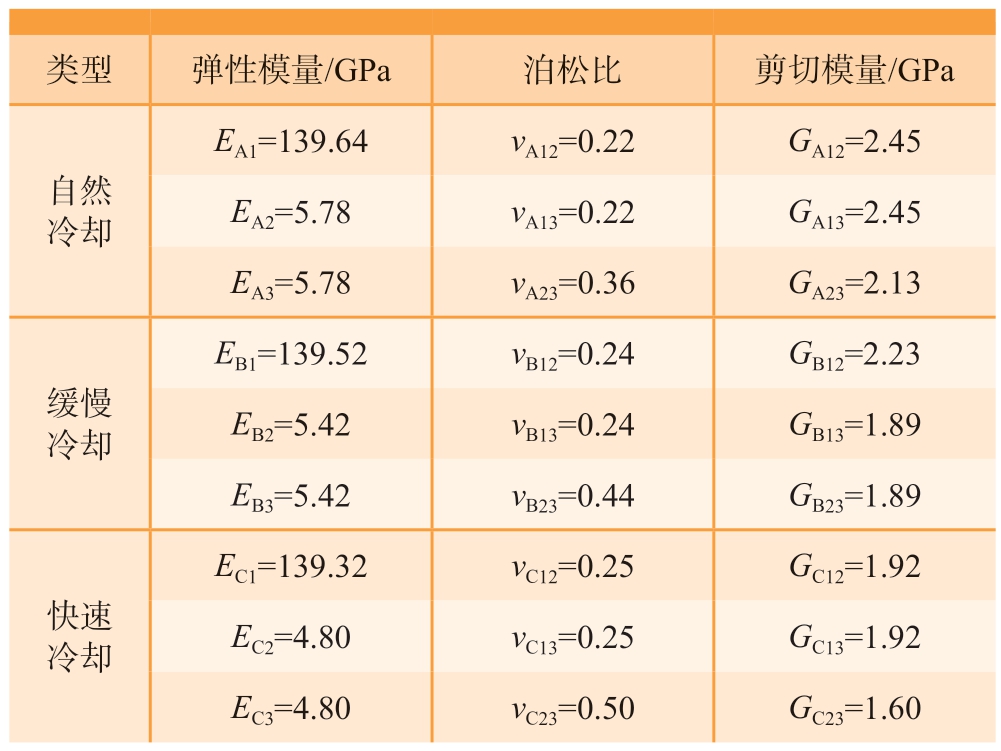

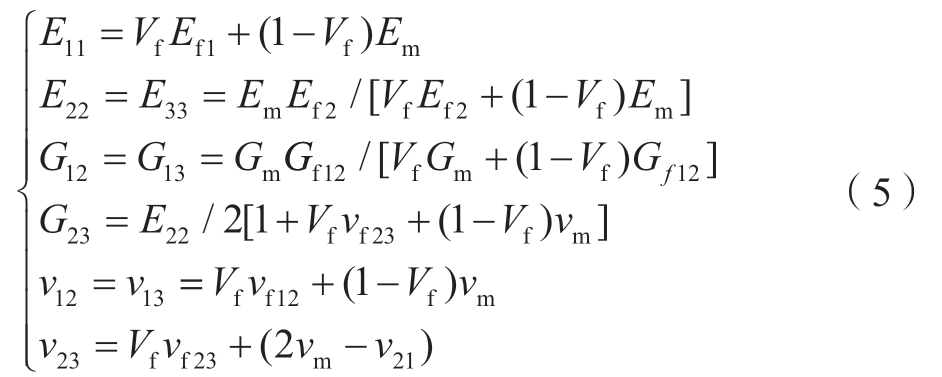

可以求得PEEK树脂在不同降温速率处理后的力学参数 (表1),再根据文献[13]中的纤维力学参数 (表2)和纤维增强复合材料力学参数与基体相及增强相力学参数的关系 (式 (5)[13])可以推导求出CF/PEEK的力学参数 (表3)。

表1 PEEK树脂力学参数测定

Table 1 Determination of mechanical parameters of PEEK resin

类型 弹性模量/GPa 泊松比 剪切模量/GPa自然冷却 EmA=4.1 vmA=0.24 GmA=1.65缓慢冷却 EmB=3.8 vmB=0.28 GmB=1.48快速冷却 EmC=3.3 vmC=0.31 GmC=1.26

表2 碳纤维力学参数[13]

Table 2 Mechanical parameters of carbon fiber[13]

弹性模量/GPa 泊松比 剪切模量/GPa Ef 1=230 vf 12=0.21 Gf 12=1.65 Ef 2=15 vf 13=0.21 Gf 13=1.48 Ef 3=15 vf 23=0.31 Gf 23=1.26

表3 CF/PEEK材料力学参数

Table 3 Mechanics parameters of CF / PEEK material

类型 弹性模量/GPa 泊松比 剪切模量/GPa自然冷却EA1=139.64 vA12=0.22 GA12=2.45 EA2=5.78 vA13=0.22 GA13=2.45 EA3=5.78 vA23=0.36 GA23=2.13缓慢冷却EB1=139.52 vB12=0.24 GB12=2.23 EB2=5.42 vB13=0.24 GB13=1.89 EB3=5.42 vB23=0.44 GB23=1.89快速冷却EC1=139.32 vC12=0.25 GC12=1.92 EC2=4.80 vC13=0.25 GC13=1.92 EC3=4.80 vC23=0.50 GC23=1.60

式中,E表示弹性模量 (f为纤维,m为基体);V为CF/PEEK中的纤维体积分数。

根据ASTM D3039—08标准[12]的试验方法,对纵向 (0°)和横向 (90°)试样进行测试,可以得到薄板弹性模量E1和E2。试样的几何特征如图5所示。试验得到的未经热处理的CF/PEEK纵向弹性模量E1为143.26 GPa,理论计算值Ea1为139.64 GPa,误差为2.59%;测得的CF/PEEK横向弹性模量E2为6.05GPa,理论计算值Ea2为5.78 GPa,误差为4.67%。可以验证得知,通过理论推导得到的材料力学参数具备可靠性,所得结果满足建模仿真的使用标准。

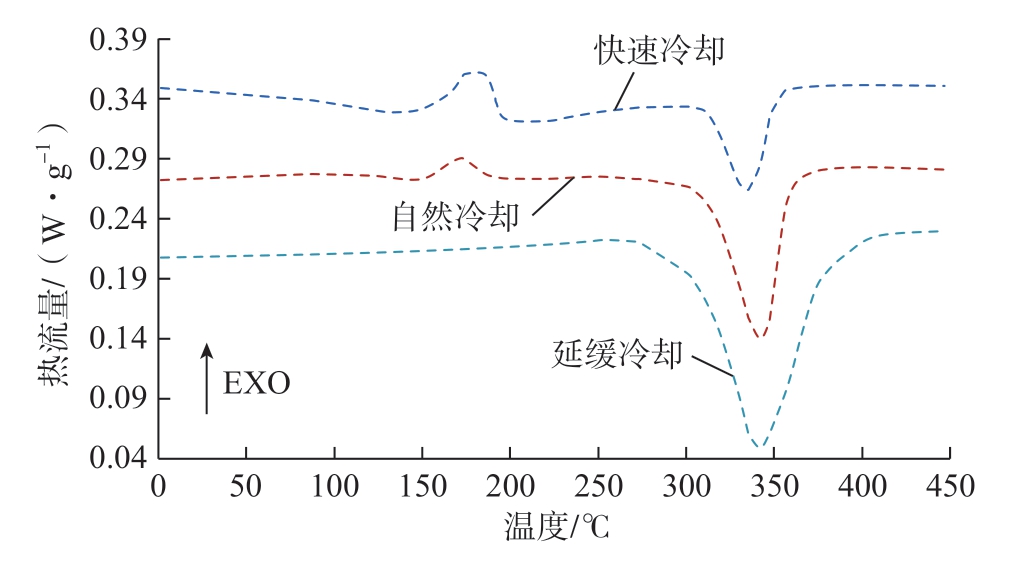

4.2 结晶度-力学性能关联规律分析

不同降温策略下的CF/PEEK复合材料的非等温熔融结晶DSC放热图,如图6所示。可以看出快速降温策略和自然降温策略下的升温热流曲线在150 ~ 200 ℃区间内出现了明显的放热峰,这是由于在降温过程中降温速率过快导致PEEK结晶不充分,进而导致升温过程中又出现了冷结晶现象。根据前文结晶度计算公式对结晶度做出计算,结果如图7所示。

图6 CF/PEEK的非等温熔融结晶DSC放热图

Fig.6 DSC exotherm diagram of CF/PEEK nonisothermal melting crystallization

图7 降温速率-结晶度-材料刚度关系示意图

Fig.7 Schematic diagram of the relationship of cooling rates,crystallinity and material stiffness

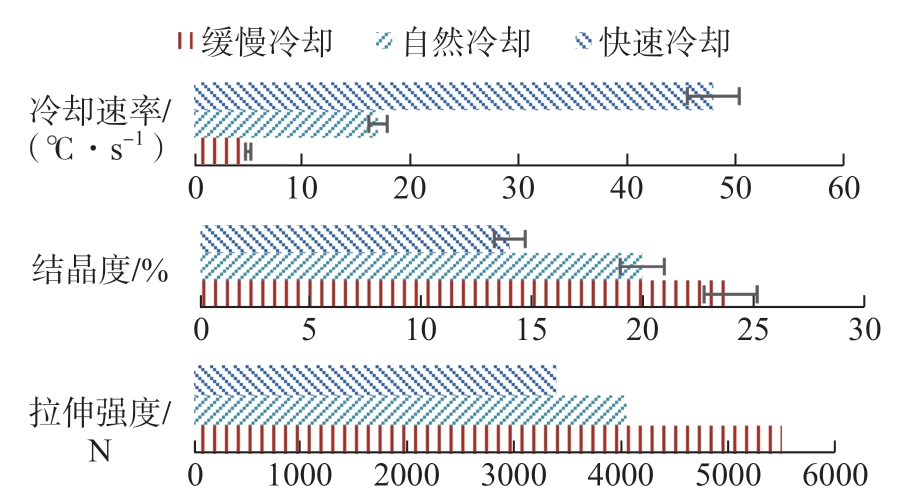

由图7可以看到,自然降温条件下的降温速率近似为17 ℃/s,对应结晶度20.04%,拉伸强度4056 N;缓慢降温条件下的降温速率近似为5 ℃/s,对应结晶度24.21%,拉伸强度5512 N;快速降温条件下降温速率近似为48 ℃/s,对应结晶度14.84%,拉伸强度3396.64 N。可见,在升温热历史相近的情形下,随着降温速率降低,PEEK基体结晶度会升高,拉伸强度增大。

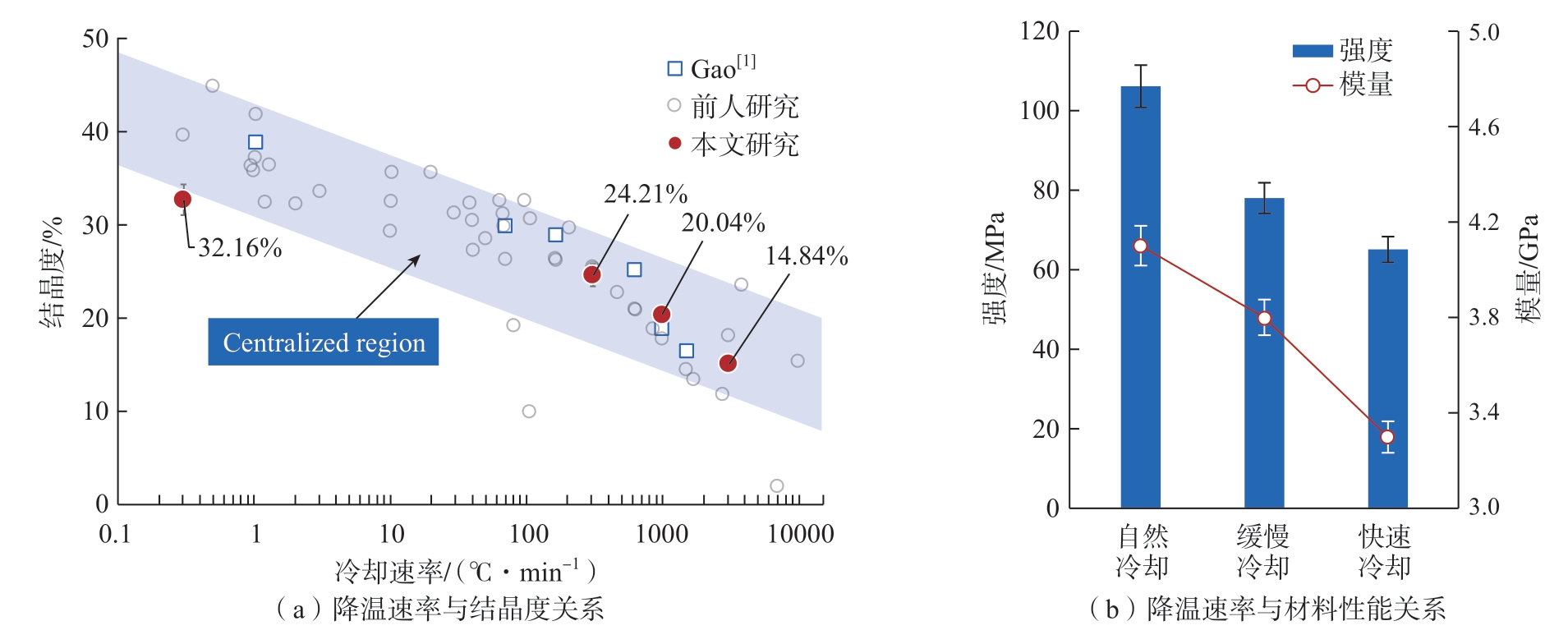

图8展示了降温速率与结晶度和材料性能之间的关系,图8(a)汇总了本文及Gao等[1]研究中提到的与降温速率相关的CF/PEEK结晶度数据,可以看出,本文测得的降温速率相关结晶度数据大致符合前人研究的数据分布趋势,且从整体来看CF/PEEK结晶度与降温速率的指数坐标形式呈近乎线性负相关的趋势,随着降温速率的增大,CF/PEEK结晶度逐渐降低,且下降趋势逐渐减缓。图8(b)展示了不同降温条件下拉伸强度及弹性模量变化的趋势,可以看出快速降温下 (降温速率约为3000 ℃/min)材料的拉伸强度及弹性模量最低,分别为65.32 MPa和3.3 GPa。

图8 降温速率与结晶度及材料性能关系

Fig.8 Relationship of cooling rate, crystallinity and material properties

5 结论

(1)试验得到的未经热处理的CF/PEEK纵向弹性模量E1与理论计算的Ea1误差为2.59%;横向弹性模量E2与理论计算的Ea2误差为4.67%。可以验证得知,通过理论推导得到的材料力学参数具备可靠性。

(2)自然降温条件下构件结晶度为20.04%;缓慢降温对应结晶度为24.21%;快速降温对应结晶度为14.84%。随着降温速率降低,PEEK基体结晶度会升高,拉伸强度增大,而快速冷却下 (冷却速率约为3000℃/min)材料的拉伸强度及弹性模量最低,分别为65.32 MPa和3.3 GPa。

[1] GAO S L, KIM J K. Cooling rate influences in carbon fibre/PEEK composites. Part 1. Crystallinity and interface adhesion[J]. Composites Part A:Applied Science and Manufacturing, 2000, 31(6): 517-530.

[2] GAO S L, KIM J K. Cooling rate influences in carbon fibre/PEEK composites. Part II: Interlaminar fracture toughness[J]. Composites Part A: Applied Science and Manufacturing, 2001, 32(6): 763-774.

[3] DAVIES P, CANTWELL W J, JAR P Y, et al. Cooling rate effects in carbon fiber/PEEK composites[M]//Composite Materials: Fatigue and Fracture (Third Volume). Montgomery: ASTM International, 1991: 70-88.

[4] CANTWELL W J, DAVIES P, KAUSCH H H. The effect of cooling rate on deformation and fracture in IM6/PEEK composites[J].Composite Structures, 1990, 14(2): 151-171.

[5] BEEHAG A, YE L. Role of cooling pressure on interlaminar fracture properties of commingled CF/PEEK composites[J]. Composites Part A: Applied Science and Manufacturing, 1996, 27(3): 175-182.

[6] HOU M, YE L, LEE H J, et al. Manufacture of a carbon-fabricreinforced polyetherimide (CF/PEI) composite material[J]. Composites Science and Technology, 1998, 58(2): 181-190.

[7] HOU M, YE L, MAI Y W. Manufacturing process and mechanical properties of thermoplastic composite components[J]. Journal of Materials Processing Technology, 1997, 63(1-3): 334-338.

[8] MIAO Z, MEN Y. Isothermal crystallization kinetics of PCT polyester: Application of flash DSC[C]. 2017 National Polymer Conference. Chengdu: Chinese Chemical Society, 2017.

[9] TALBOTT M F, SPRINGER G S, BERGLUND L A. The effects of crystallinity on the mechanical properties of PEEK polymer and graphite fiber reinforced PEEK[J]. Journal of Composite Materials, 1987,21(11): 1056-1081.

[10] YAO C X, QI Z C, CHEN W L, et al. Experimental study on CF/PEEK thermoplastic fastener: Effects of fastener matrix crystallinity and fibre content on the strength of single-lap joint[J]. Composites Part B:Engineering, 2021, 213: 108737.

[11] ASTM. Standard test method for tensile properties of plastics:ASTMD638—10[S]. West Conshohocken: ASTM, 2010.

[12] ASTM. Standard test method for tensile properties of polymermatrix composite materials: ASTM D3039—08[S]. West Conshohocken: ASTM,2018.

[13] 刘勇. 基于宏-细观跨尺度建模的CFRP数值模拟技术及其应用研究[D].南京: 南京航空航天大学, 2020.LIU Yong. Research on scale-span numerical simulation techniques for CFRP drilling [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2020.