航空大型构件具有尺寸大、结构复杂且装配过程中易变形的特点,从而导致现有人工测量方案工作强度大、测量精度不稳定、测量效率低等一系列问题的出现。

目前,可移动机器人主要应用于大部件钻铆、装配、铣削磨削等制造模式[1-5]。对于传统固定站位的机器人制造模式,其测量站位单一,且转站过程复杂困难,需要借助大型龙门架、导轨或人工进行移动,且转站精度难以控制。借助可移动机器人(AGV)可实现自动化程度更高的转站任务。可移动机器人的工作站位规划如何同时符合制造过程中关于精度、效率、安全等多种约束条件,是此类柔性制造系统在实际应用中遇到的问题。

对于机器人站位规划技术,国内外学者进行了相关的研究。清华大学任树楠等[6]以机器人的腕心为理想基座,将基座转为名义上的末端执行器,通过末端执行器能够到达的位置集合构成了机器人可行站位,并对多个可行站位求交集得出最佳工作站位。林晓青等[7]针对大型航天器舱体,将作业区域做离散化处理,基于遗传算法并结合机器人正逆运动学计算出机器人可达站位,通过关节角度变化方差做加权处理完成对站位的优化。田威等[8]提出外部轴分站式工作模式,对机械臂制孔作业站位进行规划,通过局部闭环伺服控制方法将外部轴的重复定位精度由原来的0.2 mm提高到0.02 mm。陈炼[9]根据曲面简化算法将飞机整机几何形貌简化为平面、圆柱面、圆台面,对机器人规则工作空间与简化的基本几何特征的单次最大交集部分建立基本喷涂单元,完成整机喷涂的机器人站位规划。于乾坤等[10]在喷涂机器人可解耦近似模型的基础上提出站位优化算法,根据关节可用度指标和约束,构建任务代价函数,通过内罚函数将代价值最小化,完成机器人站位求解和优化,大幅提高了喷涂任务的规划效率。Du等[11]针对装修墙面处理过程,采用带有升降机构的自主室内装修机器人,采用最小覆盖集算法,基于离散点的Voronoi 图划分工作区域,对墙面进行机器人工作区域划分。

以上机器人站位规划研究中多以机器人末端法兰中心的可达范围建立机器人的工作空间,忽略了工具末端尺寸对空间可达性的影响,以此工作空间作为站位规划依据并不能完全准确反映机器人站位中的可达性,法兰中心可到达的位姿,工具装置未必可以到达;反之,法兰中心无法到达的位姿,安装工具后可能到达,这势必会影响机器人站位规划的准确性。其次,以上站位规划方法中,大多需要CAD软件、CAM软件进行对工作范围实体求交以及测量轨迹的提取等,验证对象多为简单平面和曲面,没有采用基于模型的定义(MBD)技术[12]对CAD模型进行仿真验证,缺少集特征提取、站位规划、路径仿真及输出于一体的机器人站位规划系统。

为此,本文提出一种基于MBD的满足Pieper准则,存在可行解且满足转角限位约束的机器人站位规划方法。首先对复合机器人接触式原位测量系统组成进行介绍,分析其工作过程;然后建立协作式机器人D-H模型,根据逆解公式对机器人六轴转角范围约束进行统一,开发站位规划算法流程,得出可行的机器人测量站位;最后基于AnyCAD三维几何引擎开发站位规划验证系统,对站位规划结果进行验证和评价。

1 接触式原位测量系统组成与工作过程分析

1.1 系统组成

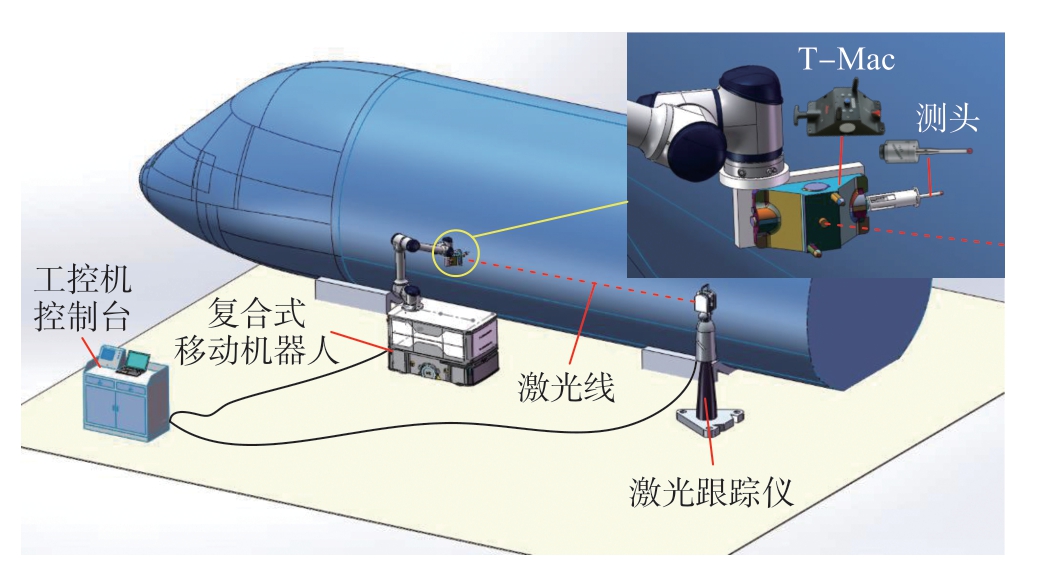

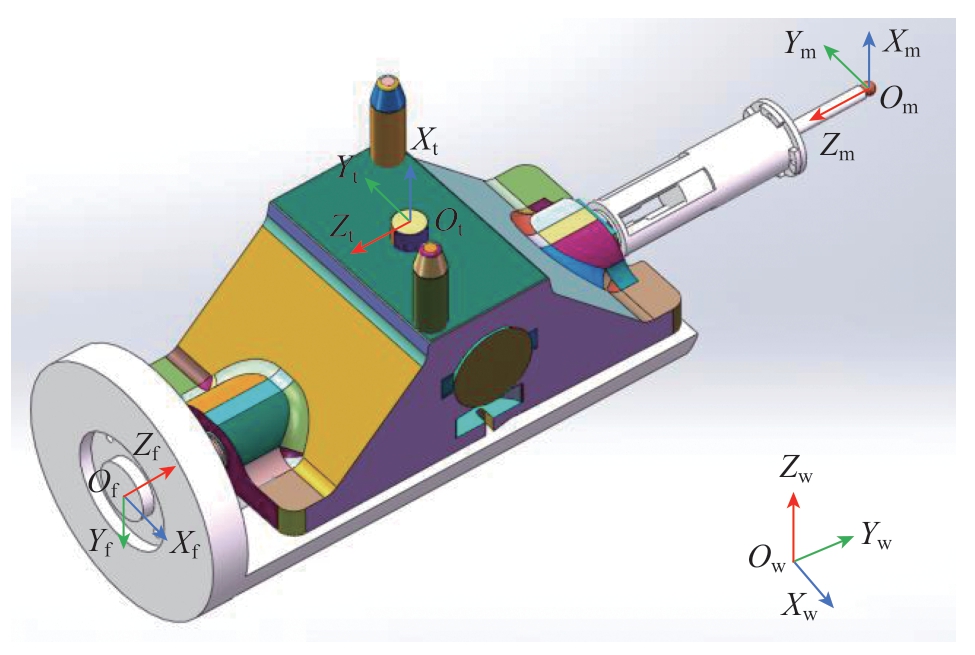

航空发动机等大型部件的测量主要包括接触式测量和非接触式测量。本文提出的接触式测量方式由末端触发式测头装置、数字化六自由度定位装置和柔性化测量平台实现,图1为接触式原位测量系统组成。末端测量装置采用触发式测头,可根据测头触发引起的电平信号控制数据采集及运动;数字化六自由度定位装置由Leica激光跟踪仪AT901与跟踪控制探测器T-Mac组成,确定测头球心的空间坐标;柔性化测量平台是由新松GCR14-1400协作式机器人、AGV组成的复合式机器人,采用麦克纳姆轮可实现平移以及转动。

图1 接触式原位测量系统组成

Fig.1 Contact type in-situ measurement system composition

1.2 系统工作过程

图2为接触式原位测量系统流程图,针对航空发动机轴向尺寸大的特点建立接触式原位测量系统,机器人工作范围有限,单个站位无法覆盖全部测量点位。基于CAD模型进行测量特征点位信息提取,依据三维模型测量特征点进行站位规划,首先进行轴向站位划分;然后根据机器人关节转角限位进行径向站位确定,保证测量点处于机器人工作空间内。

图2 系统工作流程

Fig.2 System work flow

2 机器人站位规划约束模型建立

2.1 机器人D-H参数分析

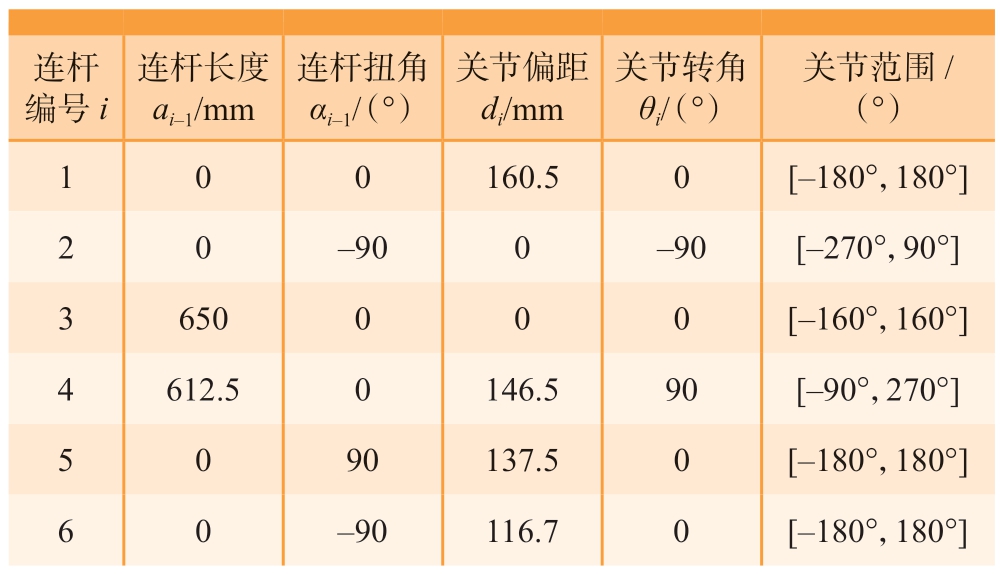

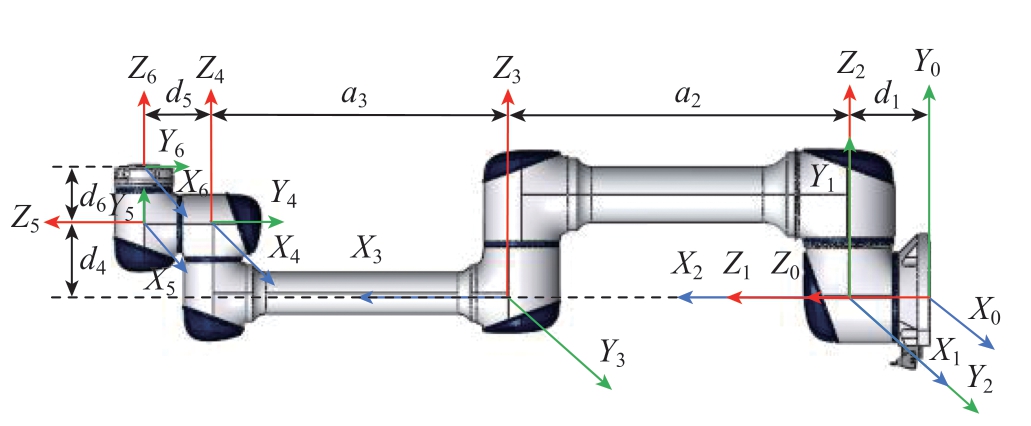

以中科新松协作式机器人GCR14-1400为研究对象,采用改进D-H法建立连杆坐标系。根据GCR14-1400型号机器人结构设计参数,建立连杆坐标系Oi-XiYiZi(i=0,1,…,6), 如图3所示,其 D-H参数如表1所示。

表1 D-H参数

Table 1 D-H parameters

连杆编号i连杆长度ai-1/mm关节偏距di/mm连杆扭角αi-1/(°)关节转角θi/(°)关节范围/(°)1 0 0 160.5 0 [-180°,180°]2 0-90 0-90 [-270°,90°]3 650 0 0 0 [-160°,160°]4 612.5 0 146.5 90 [-90°,270°]5 0 90 137.5 0 [-180°,180°]6 0-90 116.7 0 [-180°,180°]

图3 连杆坐标系定义

Fig.3 Link coordinate system definition

2.2 机器人站位规划约束模型

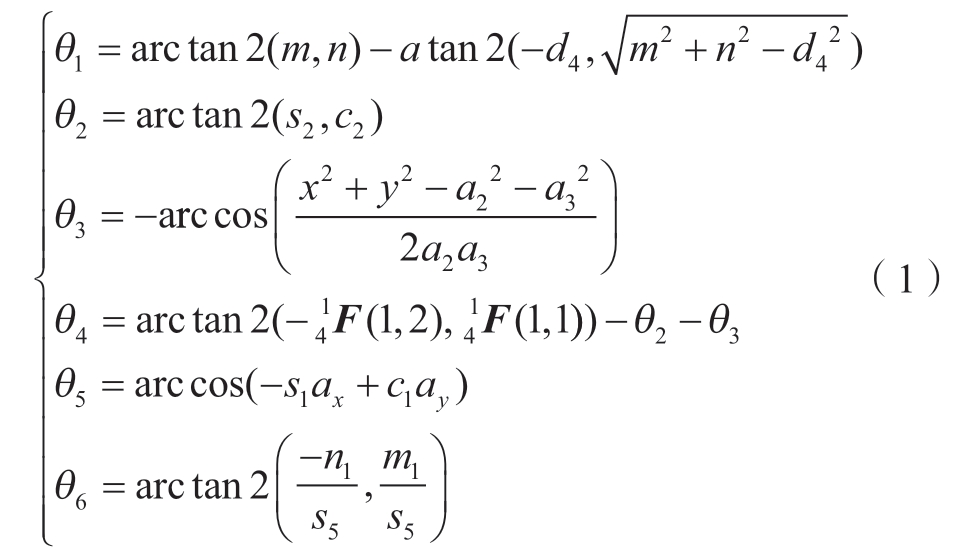

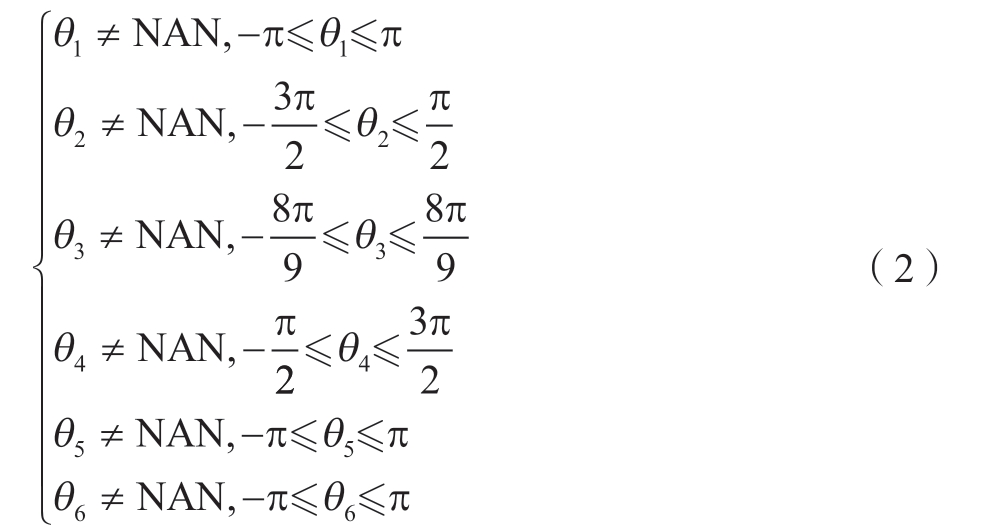

根据2.1节中D-H参数模型以及机器人运动学分析的推导[13],可得出6个关节转角解算公式及约束范围。

2.3 法兰工具坐标系关系描述

如图4所示,定义Ow-XwYwZw为世界坐标系,Of-Xf Yf Zf为法兰中心坐标系;Om-XmYmZm为测头球心坐标系;Ot-XtYt Zt为T-Mac激光接收镜坐标系。测头、TMac、法兰中心为刚性连接,获取离散点测头球心参考坐标位姿MPr后,可根据测头球心与法兰中心间的齐次变换矩阵 计算出法兰中心位姿Mf(式(3));可根据测头球心与激光接收镜间的齐次变换矩阵

计算出法兰中心位姿Mf(式(3));可根据测头球心与激光接收镜间的齐次变换矩阵 计算出激光接收镜位姿Mt(式(4))。

计算出激光接收镜位姿Mt(式(4))。

图4 工具及法兰坐标系定义

Fig.4 Tool and flange coordinate system definition

CAD模型曲面测量点坐标获取后,转换到机器人站位坐标系下,然后通过式 (3)求解出对应法兰中心的位姿,以及激光接收镜位姿。将解算出的法兰中心位姿齐次变换矩阵代入到式 (1)中,进行求解,判断是否满足约束条件 (式(2)),若满足,表示该测量点处于机器人工作空间范围内,将解算出的激光接受镜位姿输入到激光跟踪仪站位规划中作为约束进行求解。

3 基于MBD的机器人站位规划及算法流程

航空发动机外形多以圆柱、圆台为基本特征,且具有轴向尺寸大等特点,其检测任务工作空间大,检测点数量多,单一站位无法完成全部检测工作。所以首先针对测量对象的CAD模型进行参数曲面特征点提取,将特征点坐标及法向量存储到集合当中。基于特征点集合对复合式机器人工作站位进行初始轴向划分,达到确定站位数量的目的,最后进行站位径向定位,达到满足机器人工作空间可达性要求。

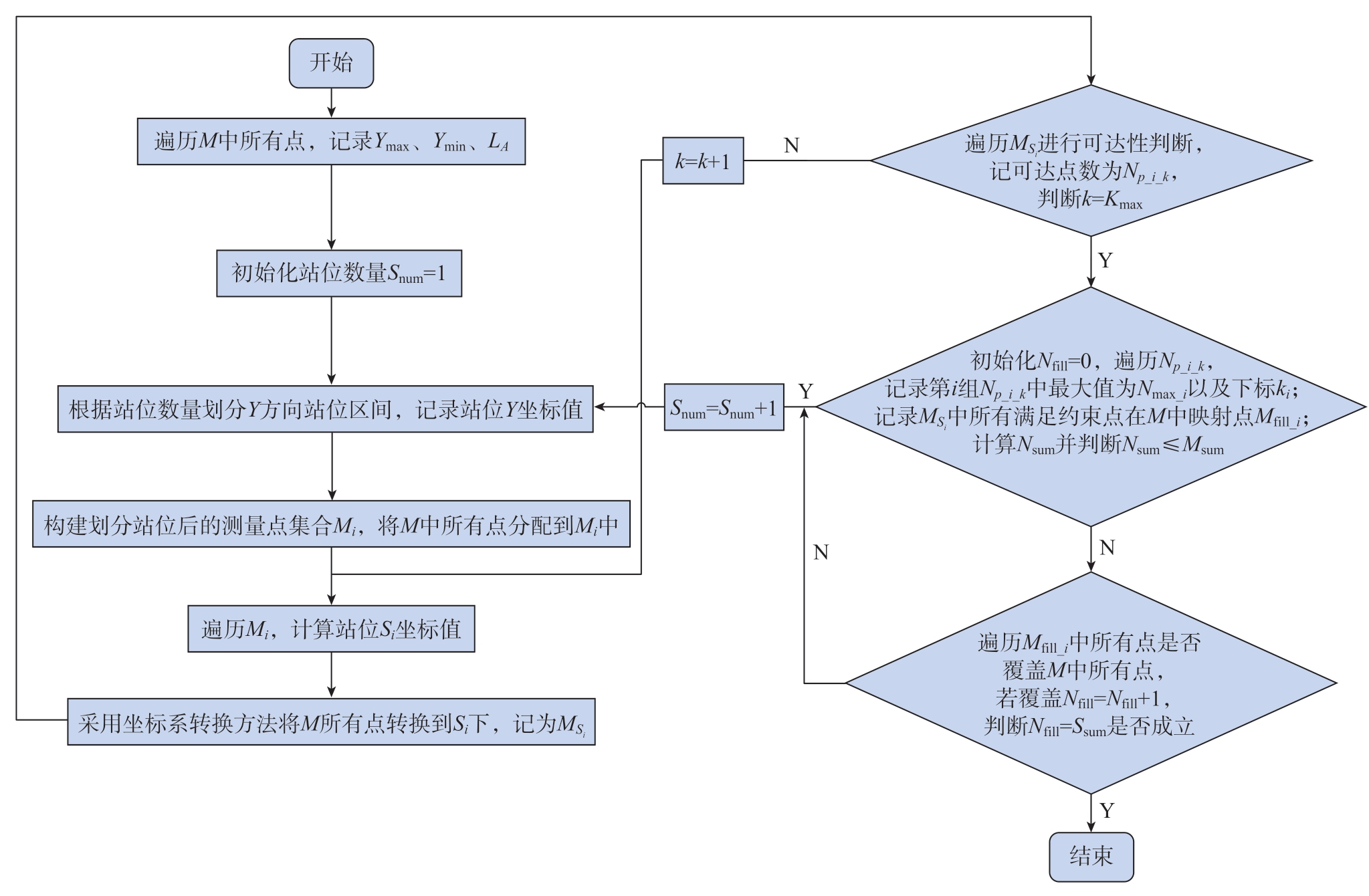

3.1 机器人站位规划算法流程

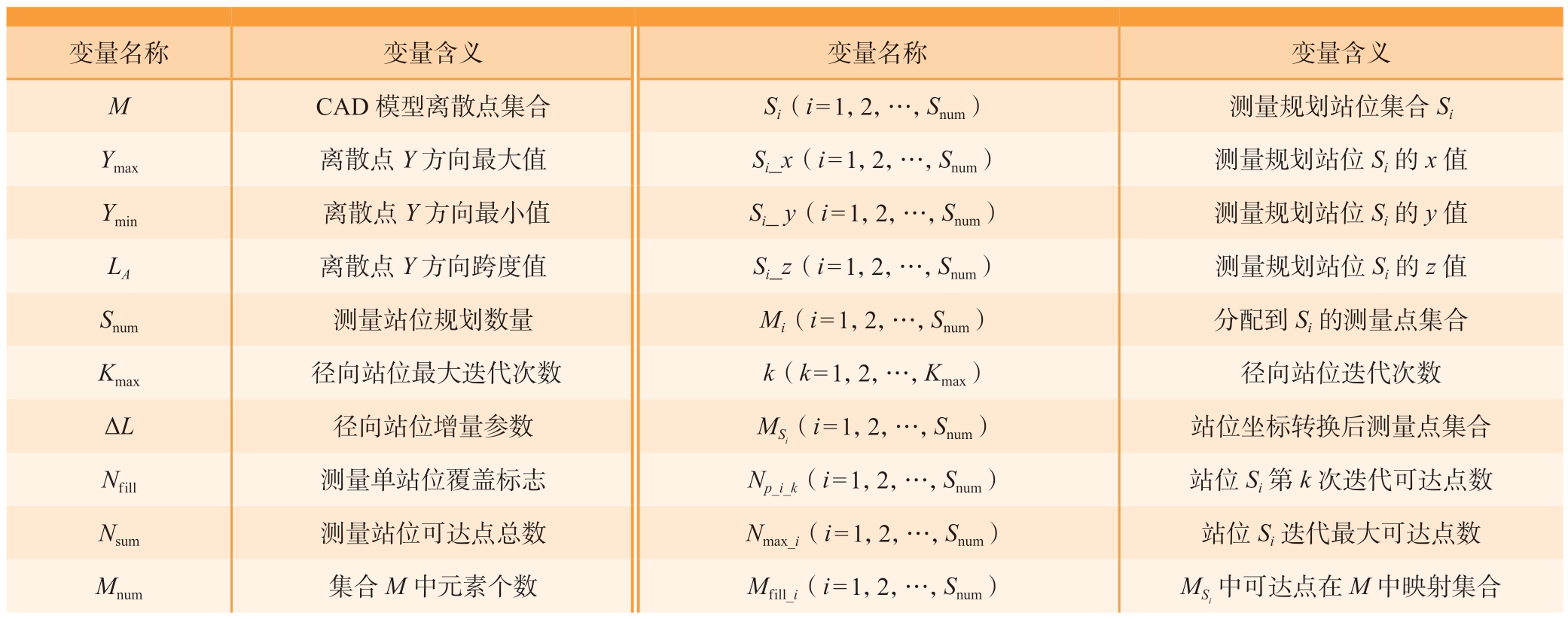

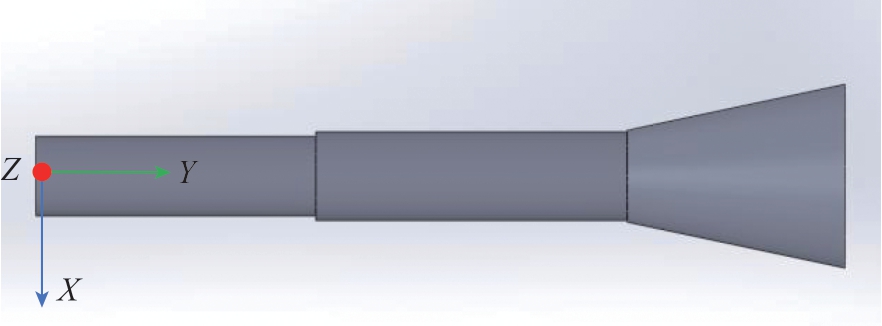

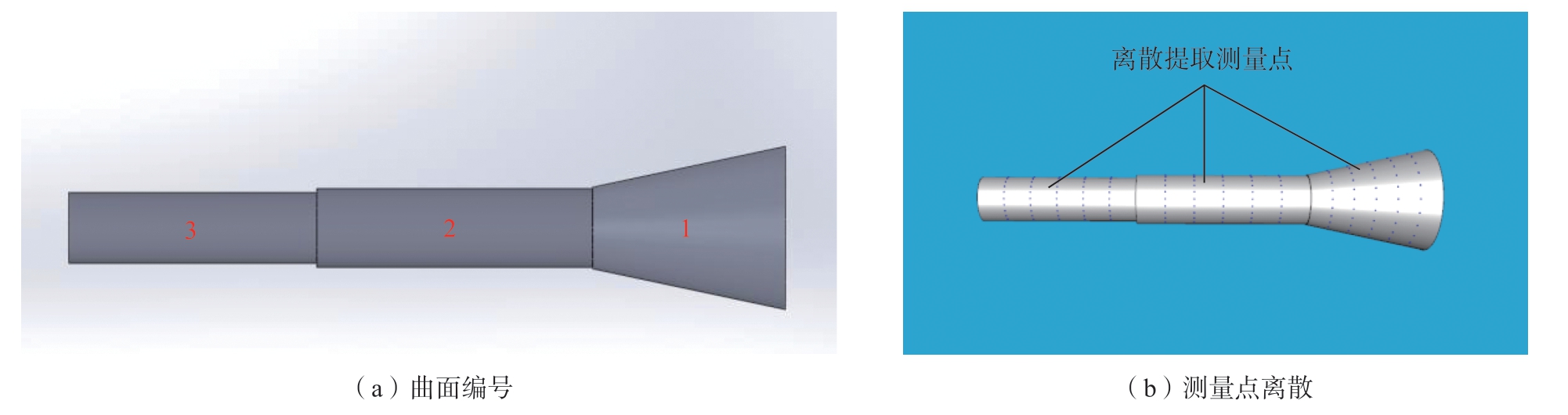

图5为测量模拟件CAD模型,定义坐标系O-XYZ,规定模拟件轴向为Y方向,径向为X方向,Z方向由右手坐标系定义确定。机器人站位规划流程如图6所示,过程中涉及的变量含义解释如表2所示。

表2 站位规划流程中变量含义

Table 2 Meaning of variables in the station planning process

变量名称 变量含义 变量名称 变量含义M CAD模型离散点集合 Si(i = 1,2,…,Snum) 测量规划站位集合 Si Ymax 离散点Y方向最大值 Si_x(i = 1,2,…,Snum) 测量规划站位Si的x值Ymin 离散点Y方向最小值 Si_ y(i = 1,2,…,Snum) 测量规划站位Si的y值LA 离散点Y方向跨度值 Si_z(i = 1,2,…,Snum) 测量规划站位Si的z值Snum 测量站位规划数量 Mi(i = 1,2,…,Snum) 分配到Si的测量点集合Kmax 径向站位最大迭代次数 k(k = 1,2,…,Kmax) 径向站位迭代次数ΔL 径向站位增量参数 MSi(i = 1,2,…,Snum) 站位坐标转换后测量点集合Nfill 测量单站位覆盖标志 Np_i_k(i = 1,2,…,Snum) 站位Si第k次迭代可达点数Nsum 测量站位可达点总数 Nmax_i(i = 1,2,…,Snum) 站位Si迭代最大可达点数Mnum 集合M中元素个数 Mfill_i(i = 1,2,…,Snum) MSi中可达点在M中映射集合

图5 测量模拟件CAD模型

Fig.5 Measurement simulation CAD model

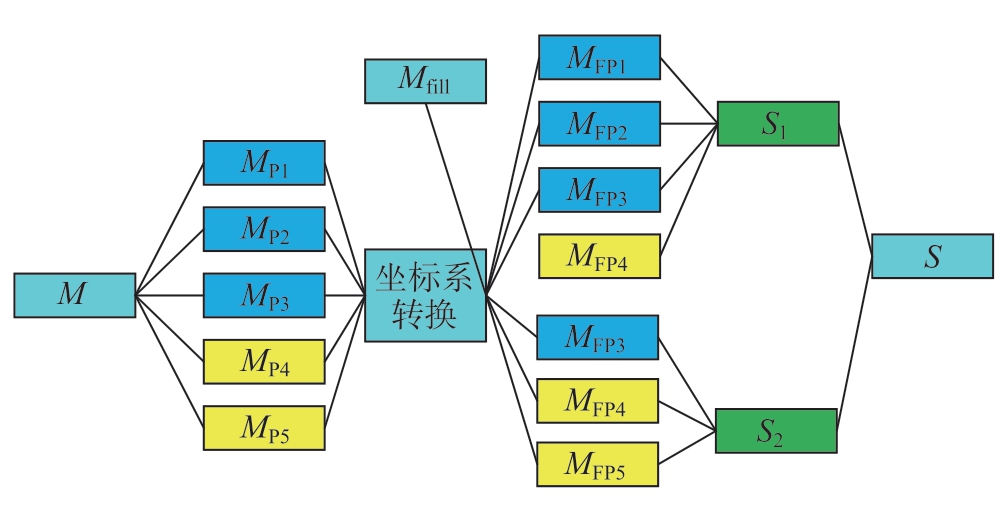

图6 测量点集合关系映射

Fig.6 Measurement point set relationship mapping

(1)遍历M(M为从产品表面提取坐标点集合)中所有点,记Y坐标值最大、最小分别为Ymax、Ymin。记产品模型测量离散点轴向跨度为LA =Ymax-Ymin。

(2)沿Y向初始化站位数量Snum=1。

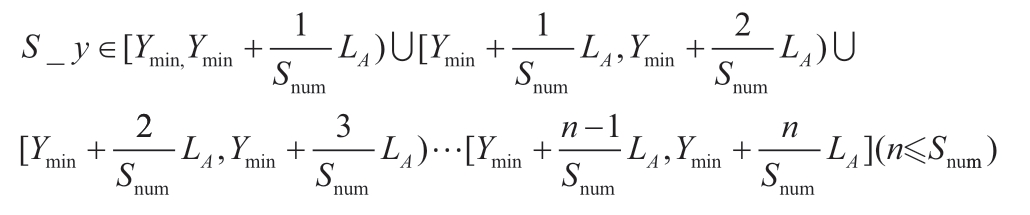

(3)根据站位数量划分Y向站位区间。

经过划分,各个站位的Y坐标值记为Si _ y = Ymin +![]()

(4)构建划分站位后的测量点集合Mi(i=1,2,…,Snum)。遍历M中所有点,根据点的Y坐标值与Y向站位区间进行判断后,将点存入对应集合Mi。

(5)按顺序遍历集合Mi,通过式 (5)计算每个集合中所有点X坐标的均值,其中ni为集合Mi中元素的个数。

(6)以坐标 (Si_x,Si_ y,Si_z)为起点沿X正向增加或减少kΔL(k=1,2,…,Kmax),k的初始值设为1(Si_z为机器人基座标系距离地面高度,由AGV高度决定;ΔL为增量参数;Kmax为径向站位最大迭代次数),得到站位Si坐标值为 (Si_x + kΔL,Si_ y,Si_z)。

(7)以站位Si为坐标原点,坐标系方向与世界坐标系一致,采用坐标系转换算法,将测量点集合M中所有点转换到站位Si下,记为MSi。

(8)初始化Np_i_k,将MSi中所有点的坐标值先根据式 (3)进行转换后输入到式 (1)进行求解,对于满足约束 (2)的点个数记为Np_i_k,判断k是否等于Kmax,若不等于,则令k+1后转到步骤(6);若等于,转到步骤(9)。

(9)初始化Nfill=0。遍历Np_i_k,记录第i组Np_i_k中最大值Nmax_i及其对应下标ki以及MSi中所有满足约束点在M中映射的点Mfill_i。计算![]() ,并判断Nsum与Mnum关系,若Nsum≤Mnum,令Snum+1后转到步骤 (3);若Nsum > Mnum,再遍历Mfill_i中所有点是否覆盖了M中所有点,若覆盖,令Nfill = Nfill + 1。最后判断Nfill = Snum是否成立:若不成立,同样令Snum + 1后转到步骤 (3);若成立,则站位规划流程结束,Si =(Si_x + kiΔL,Si_ y,Si_z)(i=1,2,…,Snum)即为站位规划结果,ki值即为Nmax_i所对应的下标数值。

,并判断Nsum与Mnum关系,若Nsum≤Mnum,令Snum+1后转到步骤 (3);若Nsum > Mnum,再遍历Mfill_i中所有点是否覆盖了M中所有点,若覆盖,令Nfill = Nfill + 1。最后判断Nfill = Snum是否成立:若不成立,同样令Snum + 1后转到步骤 (3);若成立,则站位规划流程结束,Si =(Si_x + kiΔL,Si_ y,Si_z)(i=1,2,…,Snum)即为站位规划结果,ki值即为Nmax_i所对应的下标数值。

(10)站位规划流程结束后,可根据站位规划结果Si =(Si_x + kiΔL,Si_ y,Si_z)将三维仿真环境中机器人移动至各站位,将该站位下所属点MSi输入到机器人末端进行仿真测量运动,实现对规划算法的验证。

对以上流程的细节做如下描述:步骤 (4)~ (9)中所有下标涉及i的计算式都需要从i = 1迭代至i = Snum计算完成后再继续进入下一步骤。步骤 (9)中的第一评价准则是不同测量站位下有公共测量区域,保证了测量区域可以部分重叠;第二评价准则是为了确保M中所有点都已经分配各个站位,全部处于机器人工作范围内。图6为M与Mfill_i之间的映射关系及所属站位示意图(MP为M集合中的点元素; MFP为分配站位后S中的点元素),可以得出站位S1、S2将M中所有点分配完毕,且站位间有重叠测量点MFP3、MFP4,满足第一、二评价准则。整个站位规划算法流程图如图7所示。

图7 站位规划算法流程图

Fig.7 Flowchart of station planning algorithm

4 实例验证

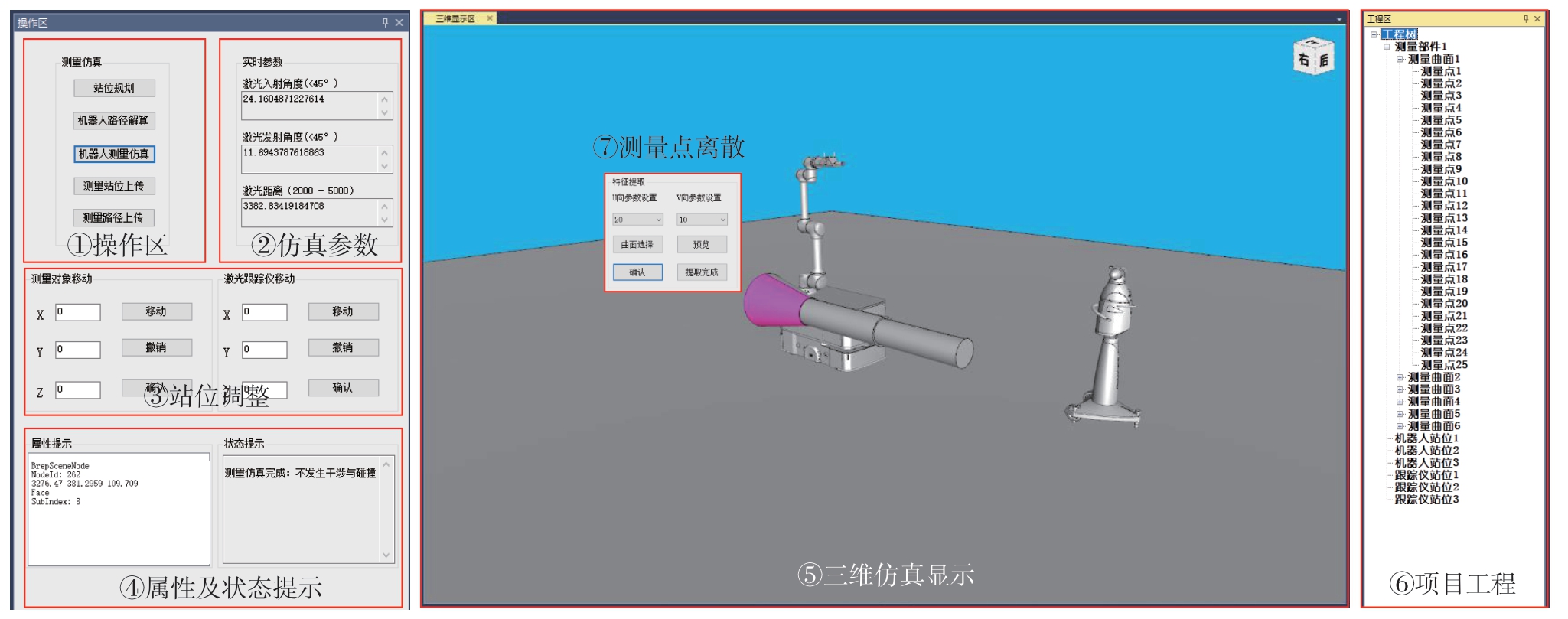

基于WinForm基础类库和AnyCAD三维引擎[14]搭建复合式机器人接触式测量仿真系统,仿真系统界面如图8所示。其中,操作区包括机器人站位规划、路径解算、仿真以及数据信息上传功能;仿真参数模块用于显示激光跟踪仪的测量光线是否处于约束范围内;站位调整模块可实现激光跟踪仪以及测量对象的站位移动;属性及状态显示用于提示测量模型表面的参数信息以及仿真过程的执行状态;三维动态显示仿真过程及碰撞干涉的情况;项目工程反映测量对象、测量信息、规划站位之间的关系,实现测量工程管理;通过右键实现测量点的离散提取。

图8 测量仿真系统界面

Fig.8 Measurement simulation system interface

以试验模拟件CAD模型为例,模拟件最大轴向长度为2600 mm,径向最大直径为600 mm,径向最小直径为260 mm。如图9所示,选取模拟件一侧的3个主要曲面,根据曲面UV参数等间隔提取150个测量点,离散点坐标值如表3所示。

表3 测量点离散坐标值

Table 3 Discrete coordinate value of measuring point

离散点编号 曲面编号 x/mm y/mm z/mm 1 1 48.834-582.945 467.879……………50 1 77.938-117.257 36.434 1 2 38.767-1532.730 439.021……………50 2 39.826-867.397 160.978 1 3 33.044-2449.455 424.639……………50 3 33.997-1850.655 175.360

图9 曲面编号与测量点离散

Fig.9 Surface number and measurement point discretization

根据GCR14-1400机器人工作最大臂展 (1400 m)、AGV高度 (752 mm),测量场景地面Z坐标值规定为-752 mm。由于机器人工作范围有限,规定Kmax· ΔL=2000 mm,Kmax的取值会影响到站位规划准确度以及迭代次数,若Kmax取值太大,会导致无效迭代次数的增加,降低站位规划算法的执行效率;若Kmax取值太小,则站位规划算法的准确性无法满足规划要求。通过试验对参数进行评估后发现,当Kmax≥10时,可实现全部测量点的准确站位规划,规划准确度达到最高值并趋于平稳。故将3.1节中机器人站位规划算法中的3项未知参数做如下规定。

Kmax = 10

ΔL = 200 mm

Si_z = 0

将提取的150个点位信息输入到程序中执行站位规划算法,经过3次迭代完成了测量站位的确定,如图10所示。

图10 站位规划算法迭代过程

Fig.10 Iterative process of station planning algorithm

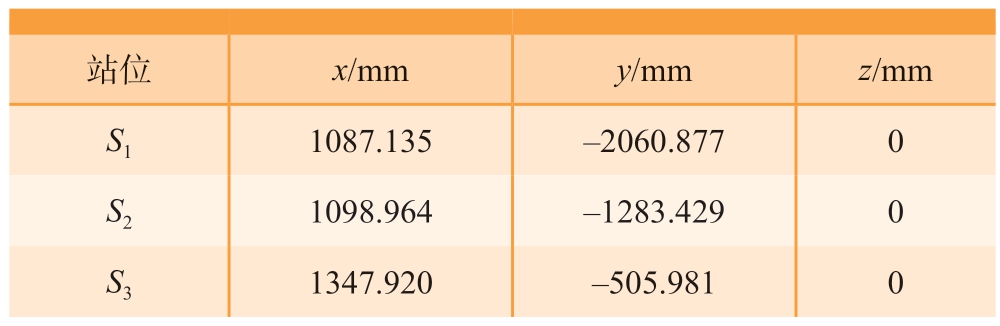

根据对图10分析可知,3次站位规划均在站位径向增量为5时达到该站位下测量可达点个数最多的目标,且在第3次站位划分后,总的测量可达点个数为210,大于测量点个数150,满足3.1节中站位规化算法流程步骤 (9)中的第一评价准则,并且通过算法判断每个站位下可达的测量点已全部覆盖M中所有离散点,同时满足第二评价准则。输出的3个最佳站位在世界坐标系下坐标如表4所示。

表4 机器人站位规划结果

Table 4 Robot station planning results

站位 x/mm y/mm z/mm S1 1087.135-2060.877 0 S2 1098.964-1283.429 0 S3 1347.920-505.981 0

将机器人基座标系分别移动到S1、S2、S3下,根据式(4)和测量位姿点可解算出T-Mac激光接收镜的空间位姿,根据接收镜的空间位姿对激光跟踪仪进行站位规划[15],此过程为静态激光干涉检查,选取规划结果中的一组为激光跟踪仪的最佳站位:SLT =(411.241 mm,-3472.634 mm,695.565 mm),对各自站位下Mfill_i(i=1,2,3)中的测量点进行接触式测量仿真,机器人、激光跟踪仪站位显示以及测量仿真过程如图11所示。由于T-Mac与激光跟踪仪发生断光后会导致绝对精度的丢失,最终误差会累计到测头的测量结果中,因此为了在仿真环境中实时获得末端变换矩阵,将T-Mac在机器人零位位置时的姿态向量与所得变换矩阵相乘即可获得实时的T-Mac激光接收镜位姿,判断激光发射角约束、入射角约束是否满足要求[15],用以检测是否发生断光现象,此过程为动态激光干涉检查,可通过软件实时参数显示及状态提示进行断光提示。通过AnyCAD中封装好的布尔求交方法 (NodeCollisionDetector.Test(SceneNode))不仅可以判断测头与测量对象表面是否发生触碰,而且可实现机器人六关节臂以及T-Mac是否与测量模型发生碰撞,对碰撞情况进行提示,避免测量设备和测量部件发生损坏以及事故的发生。

图11 机器人测量仿真过程

Fig.11 Robot measurement simulation process

通过以上算法仿真试验以及软件功能判断可得,所有测量点均可达且无发生碰撞与断光干涉情况,说明了机器人站位规划算法流程的正确性与准确性,机器人各关节角度均在约束范围内,能够完成接触式测量任务。

5 结论

本文针对大型构件的机器人自动化接触式测量问题,提出一种基于MBD的满足Pieper准则可行解析解和转角限位约束的机器人站位规划方法。建立协作式机器人D-H模型,根据关节角求解公式对机器人六轴转角范围约束进行统一。结合转角限位约束与空间测量可达性提出机器人站位规划算法,提取三维数模表面测量点后输入到规划算法当中进行迭代求解,输出满足测量可达性以及评价准则的机器人工作站位。运用AnyCAD三维几何引擎开发站位规划验证系统软件,验证了机器人站位规划算法流程的正确性与准确性。解决了机器人大空间下接触式测量多站位规划中准确率低、传统人工示教操作耗时严重和效率低的问题。本文的研究成果对基于复合式可移动机器人的航空大尺寸部件测量、钻铆、喷涂等过程中的站位规划具有良好的参考意义。

[1] MÖLLER C, SCHMIDT H C, KOCH P, et al. Machining of large scaled CFRP-parts with mobile CNC-based robotic system in aerospace industry[J]. Procedia Manufacturing, 2017, 14: 17-29.

[2] DONG C L, LIU H T, YUE W, et al. Stiffness modeling and analysis of a novel 5-DOF hybrid robot[J]. Mechanism and Machine Theory, 2018, 125: 80-93.

[3] 陶波, 赵兴炜, 丁汉. 大型复杂构件机器人移动加工技术研究[J]. 中国科学: 技术科学, 2018, 48(12): 1302-1312.TAO Bo, ZHAO Xingwei, DING Han. Study on robotic mobile machining techniques for large complex components[J]. Scientia Sinica(Technologica), 2018, 48(12): 1302-1312.

[4] 黎广喜, 刘海涛, 徐青山, 等. 铣削加工用混联机器人参数曲线插补方法[J]. 航空制造技术, 2018, 61(16): 43-50.LI Guangxi, LIU Haitao, XU Qingshan, et al. Parameter interpolation of hybrid robot for milling operation[J]. Aeronautical Manufacturing Technology, 2018, 61(16): 43-50.

[5] 蒋君侠, 张启祥, 朱伟东. 飞机壁板自动钻铆机气动送钉技术[J]. 航空学报, 2018, 39(1): 421380.JIANG Junxia, ZHANG Qixiang, ZHU Weidong. Pneumatic rivet feeding technology for automatic aircraft panel drilling and riveting machine[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(1):421380.

[6] 任书楠, 杨向东, 王国磊, 等. 大部件喷涂中的移动机械臂站位规划[J]. 吉林大学学报(工学版), 2016, 46(6): 1995-2002.REN Shunan, YANG Xiangdong, WANG Guolei, et al. Base position planning of mobile manipulator for large parts painting[J].Journal of Jilin University (Engineering and Technology Edition), 2016,46(6): 1995-2002.

[7] 林晓青, 杨继之, 乐毅, 等. 一种可移动检测机器人站位规划策略[J]. 宇航学报, 2018, 39(9): 1031-1038.LIN Xiaoqing, YANG Jizhi, YUE Yi, et al. A base position planning strategy for a mobile inspection robot[J]. Journal of Astronautics, 2018,39(9): 1031-1038.

[8] 田威, 戴家隆, 周卫雪, 等. 附加外部轴的工业机器人自动钻铆系统分站式任务规划与控制技术[J]. 中国机械工程, 2014, 25(1):23-27.TIAN Wei, DAI Jialong, ZHOU Weixue, et al. Process planning and control technology on multi-station working mode of robot drilling and riveting system with auxiliary axis[J]. China Mechanical Engineering,2014, 25(1): 23-27.

[9] 陈炼. 刚柔耦合机器人系统终端精度保证及站位规划研究[D]. 成都: 电子科技大学, 2019.CHEN Lian. Research on terminal precision guarantee and stop planning of rigid-flexible coupled robot system[D]. Chengdu: University of Electronic Science and Technology of China, 2019.

[10] 于乾坤, 王国磊, 任田雨, 等. 一种移动喷涂机器人的高效站位优化方法[J]. 机器人, 2017, 39(2): 249-256.YU Qiankun, WANG Guolei, REN Tianyu, et al. An efficient base position optimization method for mobile painting robot[J]. Robot, 2017,39(2): 249-256.

[11] DU Y F, JIANG X, SHAN P F, et al. A robotized interior work process planning algorithm based on surface minimum coverage set[C]//2017 IEEE International Conference on Robotics and Biomimetics(ROBIO). Macao: IEEE, 2018: 894-899.

[12] 彭江涛, 谭红, 石章虎, 等. 基于MBD的飞机钻铆机器人离线编程技术研究[J]. 航空制造技术, 2017, 60(9): 55-59.PENG Jiangtao, TAN Hong, SHI Zhanghu, et al. Research on the technique of MBD-based off-line programming for aircraft drilling and riveting robot[J]. Aeronautical Manufacturing Technology, 2017, 60(9):55-59.

[13] 李家旺. UR和iiwa协作机械臂逆运动学解析解算法 [EB/OL]. (2021-01-16) [2022-8-20]. https://zhuanlan.zhihu.com/p/326387013.LI Jiawang. Analytical solution algorithm for inverse kinematics of UR and iiwa collaborative manipulators[EB/OL]. (2021-01-16) [2022-8-20]. https://zhuanlan.zhihu.com/p/326387013.

[14] 鲍晨兴, 王锴磊, 郭天茂. 三维引擎AnyCAD在坐标测量软件开发中的应用研究[J]. 测控技术, 2021, 40(7): 90-93, 99.BAO Chenxing, WANG Kailei, GUO Tianmao. Application of AnyCAD in coordinate measurement software development[J].Measurement & Control Technology, 2021, 40(7): 90-93, 99.

[15] 熊涛, 李泷杲, 李琦, 等. 基于组合测量的激光跟踪仪站位规划[J]. 激光与光电子学进展, 2021, 58(17): 246-255.XIONG Tao, LI Shuanggao, LI Qi, et al. Station planning of laser tracker based on combination measurement[J]. Laser & Optoelectronics Progress, 2021, 58(17): 246-255.