制造业是国民经济的主体,直接反映了一个国家的生产力水平,是支持国民经济和社会发展的重要力量,也是推动经济发展的重要动力。随着德国“工业4.0”、美国“工业互联网”与“中国制造2025”的提出,国防军工、航空航天、汽车工业等领域得到了飞速发展,制造业也逐渐向智能化、精密化、数字化和绿色化等方向转变[1-2]。切削加工是机械制造中最重要的加工方法,而刀具作为机床和工件之间的纽带,在切削加工中起着至关重要的作用。选择合适的刀具可以显著提升加工效率,提高刀具性能能够改善加工表面质量,降低刀具磨损,减少人工及加工成本等[3]。但在面对复杂零件加工、高精密零件的精度控制、切削过程中刀具状态监测等问题时,传统切削刀具无法满足使用需求[4-5]。

为了满足精密加工要求及突破刀具状态监测等技术瓶颈,智能刀具应势而生。与传统刀具相比,智能刀具融合了传感器、信号处理、智能控制、计算机、云计算、人工智能等众多技术,在保证传统刀具所具有的切削功能外,能实现对加工状态及刀具磨损状态的在线监测,同时还能够与数控加工系统进行通信和交互,根据实际加工工况主动调整加工参数等[6-7]。20世纪80年代,世界上第一款智能型刀具于德国问世,但该刀具实为一种“受控型”刀具[8]。进入20世纪90年代后,以该技术为基础的智能型刀具设计与应用得到快速发展[9]。作为实现物理世界与虚拟世界融合的有效手段,数字孪生技术成为近年来的研究热点,在智能刀具领域中得到了广泛应用[10-11]。

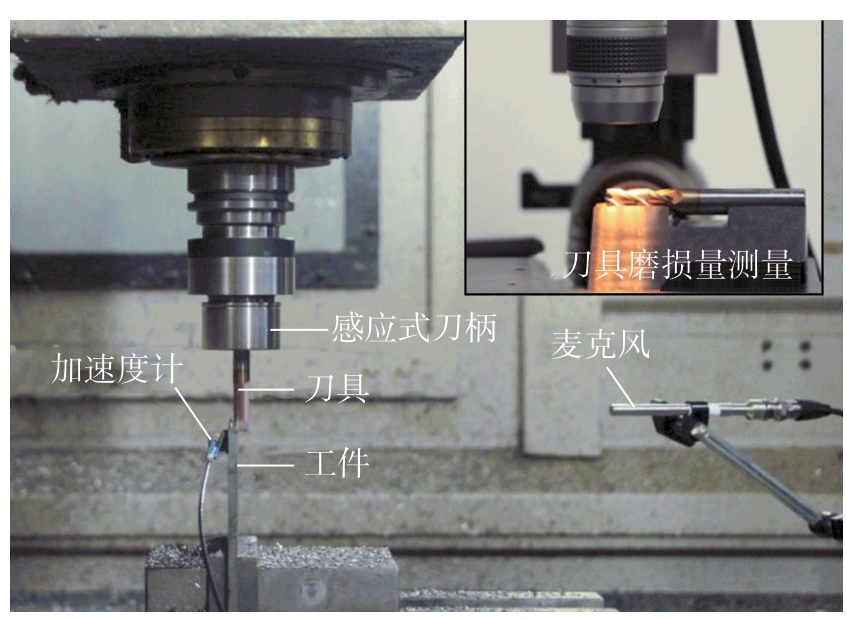

如图1所示,智能刀具系统涵盖了刀具智能化设计、状态监测、刀具管控等方面,并融合数字孪生技术,能够对切削加工状态进行实时监测,并将加工过程可视化,实现加工参数主动调整,有利于提升加工质量和加工效率,并降低人工及加工成本,已然成为未来刀具的发展方向。本文针对智能刀具的设计、智能刀具监测和管控技术、数字孪生技术和智能刀具系统等方面,对智能化刀具的研究现状进行了归纳总结,并指出了未来智能刀具的发展前景,为智能刀具的设计研发提供了一定的理论指导。

图1 智能刀具体系框架

Fig.1 Framework of the intelligent tool system

1 智能刀具设计

1.1 智能刀具集成与优化设计

刀具作为机床的“牙齿”,在金属切削加工中至关重要,刀具设计水平的高低是制约制造业发展的关键因素之一,随着现代制造技术的飞速发展,对刀具智能设计提出了更高的要求。利用数值模拟、计算机、网络及信息技术等对刀具参数进行集成与优化设计,能够快速确定刀具最佳参数,并能有效解决因经验设计导致重复性工作多、测试成本高昂等问题。

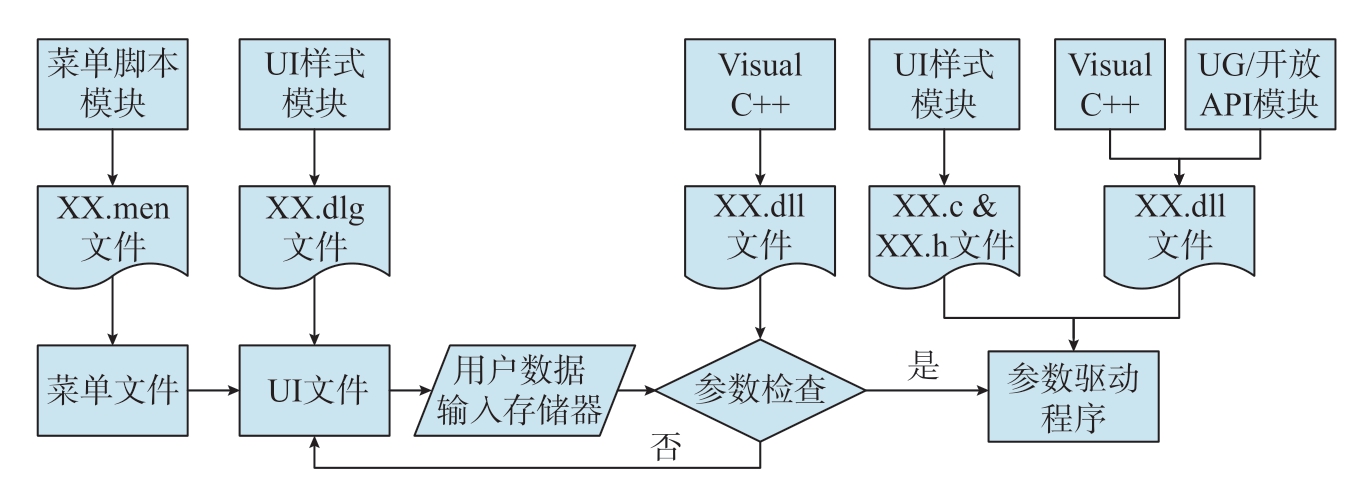

Liu等[12]建立了椭球头立铣刀的几何数学模型,通过数值仿真软件验证了模型的有效性,并对比磨削试验验证了其可靠性。王玉君等[13]基于UG平台,开发了可用于叶片铣削加工用非标刀具的三维设计软件,该软件能够参数化生成刀具,缩短了叶片加工用非标刀具的设计周期,显著提高了效率,并降低刀具试验费用。刘立明[14]以可转位车刀为目标,以UG平台作为支撑平台,VC++为开发语言,SQL Server为数据库,提出了基于规则推理和基于实例集成推理的技术,实现了刀具智能化设计。Li等[15]研发了一种用于立铣刀智能设计和优化系统,基于UG平台进行二次开发,将参数化设计与立铣刀二维工程图的开发融为一体,并以低切削力和切削温度为目标对几何参数进行了优化,刀具设计流程如图2所示。

图2 整体硬质合金立铣刀设计系统快速流程图[15]

Fig.2 Fast flow chart of design system for solid carbide end milling cutter[15]

牛壮[16]搭建了球头铣刀几何参数集成仿真优化平台,将刀具建模、仿真及优化工作集成在同一平台下,通过不同软件间的数据交互及文件传输自动化代替了人工重复性建模工作,有效提高了刀具设计效率。Checa等[17]提出了一种结合试验测试、机器学习建模和虚拟现实可视化的刀具设计新策略,使用不同机器学习技术对试验数据进行建模,分析不同输入参量对模型精度的影响,然后采用VR技术进行最佳刀具参数设计及切削参数优化。

1.2 智能刀具结构设计

传统切削刀具仅具有切削功能,只能按照预先设定的切削加工参数进行简单的机械切削工作,切削过程中的力、温度及振动等无法实时在线测量,刀具磨损状态也仅能通过离线方式进行测量,既降低了加工效率,同时还会因二次定位引起精度误差。随着制造业的不断发展,对切削刀具的性能提出了更高的要求,除最基本切削功能外,还需要刀具能够对加工状态进行实时监测,并实时调整切削加工参数。

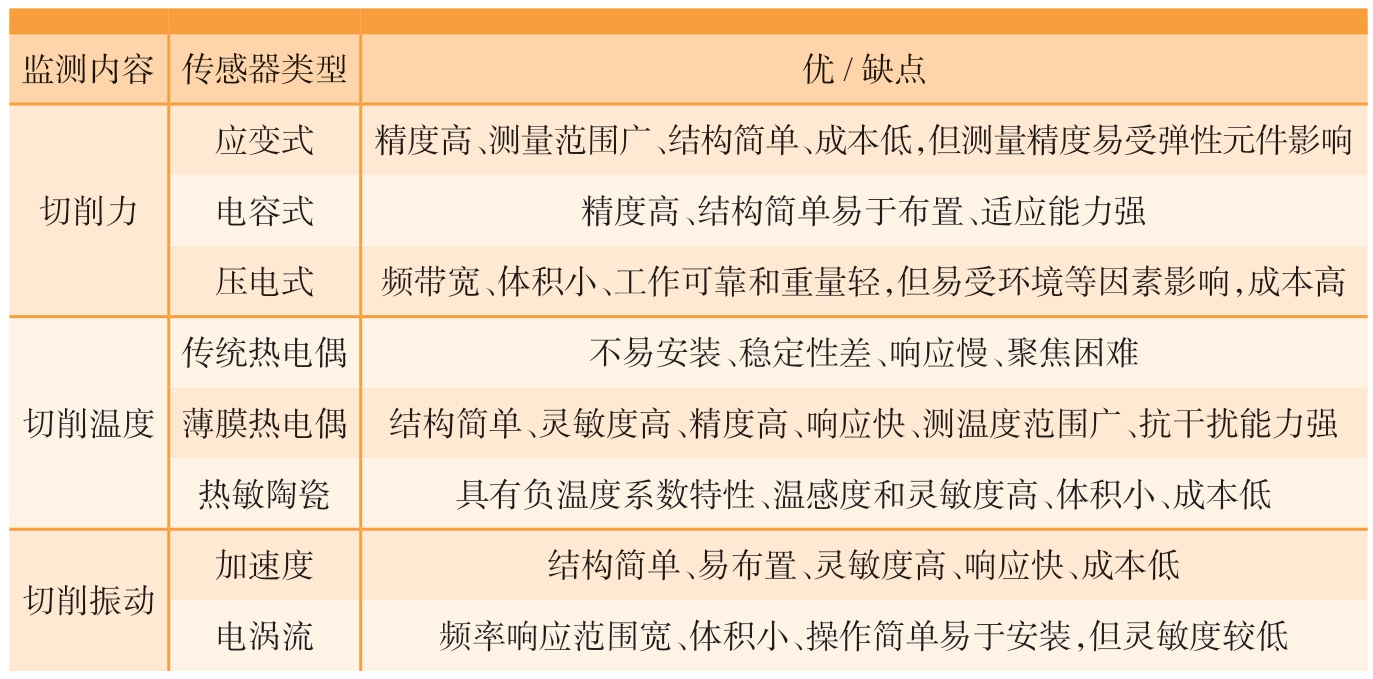

智能刀具能够实现加工状态及刀具磨损的实时监测,这有利于控制切削过程,及时调整加工参数并提升工件加工质量。此类刀具是在传统刀具的基础上对刀具结构进行合理的改进,在不影响其性能的前提下,将微型传感器引入到刀具中,通过传感器采集加工过程中的数据,并对数据进行处理和特征提取,最终实现对加工状态的在线测量及预测[18-19]。当前刀具结构中常用于切削力、切削温度及切削振动监测的传感器类型和特点如表1所示[20-21]。

表1 常用传感器类型及特点[20-21]

Table 1 Commonly used sensor types and characteristics[20-21]

监测内容 传感器类型 优/缺点切削力应变式 精度高、测量范围广、结构简单、成本低,但测量精度易受弹性元件影响电容式 精度高、结构简单易于布置、适应能力强压电式 频带宽、体积小、工作可靠和重量轻,但易受环境等因素影响,成本高切削温度传统热电偶 不易安装、稳定性差、响应慢、聚焦困难薄膜热电偶 结构简单、灵敏度高、精度高、响应快、测温度范围广、抗干扰能力强热敏陶瓷 具有负温度系数特性、温感度和灵敏度高、体积小、成本低切削振动加速度 结构简单、易布置、灵敏度高、响应快、成本低电涡流 频率响应范围宽、体积小、操作简单易于安装,但灵敏度较低

由于需要嵌入传感器或对刀具、刀柄本身进行改造,致使部分智能刀具结构复杂且仅限于在某些特性条件下使用,因此未来智能刀具应具备结构简单、兼容性好等特点。此外,传感器的精度、适用范围、成本控制及刀具材料的创新等方面也需要不断突破。

2 智能刀具监测技术

切削加工过程中往往伴随着复杂的切削状态信息,例如切削力、切削温度、切削振动、刀具磨损等。实时、有效地对刀具状态进行精准监测是保证高效生产加工、提高产品质量的关键因素,也是智能刀具系统重要的组成部分。

2.1 切削力监测

切削力监测主要是通过传感器感知弹性元件的变形来实现的,目前,被广泛应用于切削力监测的传感器类型主要有应变式、压电式和电容式3种。此外,为了保证刀具刚度及切削性能,一般不会直接对刀具结构进行改动,而是选择改进刀柄或刀杆结构,并将其作为弹性元件,配合传感器及其他电子元件实现对切削力的监测。

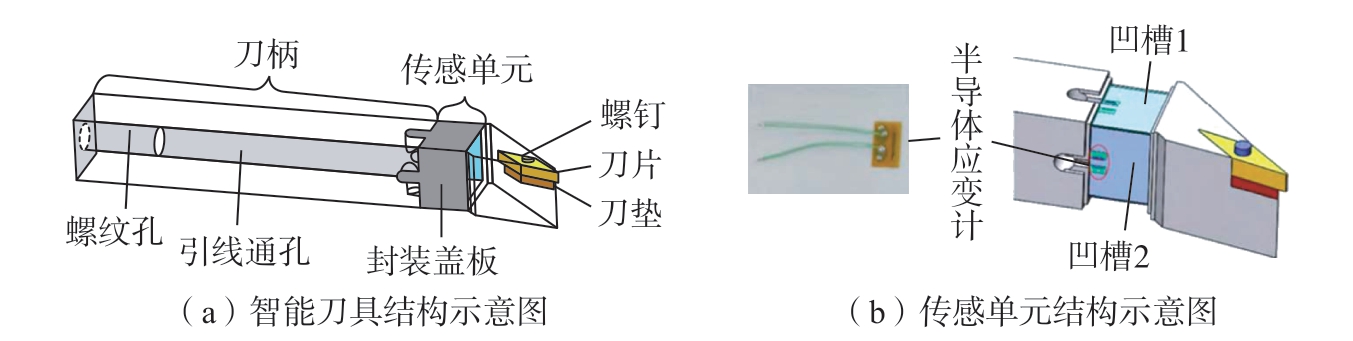

Zhao等[22]将刀具通过螺钉固定在两个相互垂直的八角环传感元件中,并将半导体应变片粘贴在八角环表面,制成了一种切削力智能监测刀杆。但该刀杆尺寸较大,无法满足对小型零件的车削加工。基于此,该学者制备了以刀杆作为弹性敏感单元的智能化刀具,该刀具以半导体应变片作为转换元件,并将其封装在凹槽内,如图3所示[23],封装后的刀具与普通刀具外形尺寸一致,增加了该智能刀具的互换性和兼容性[23]。

图3 智能刀具及传感器结构[23]

Fig.3 Intelligent tool and sensor structure[23]

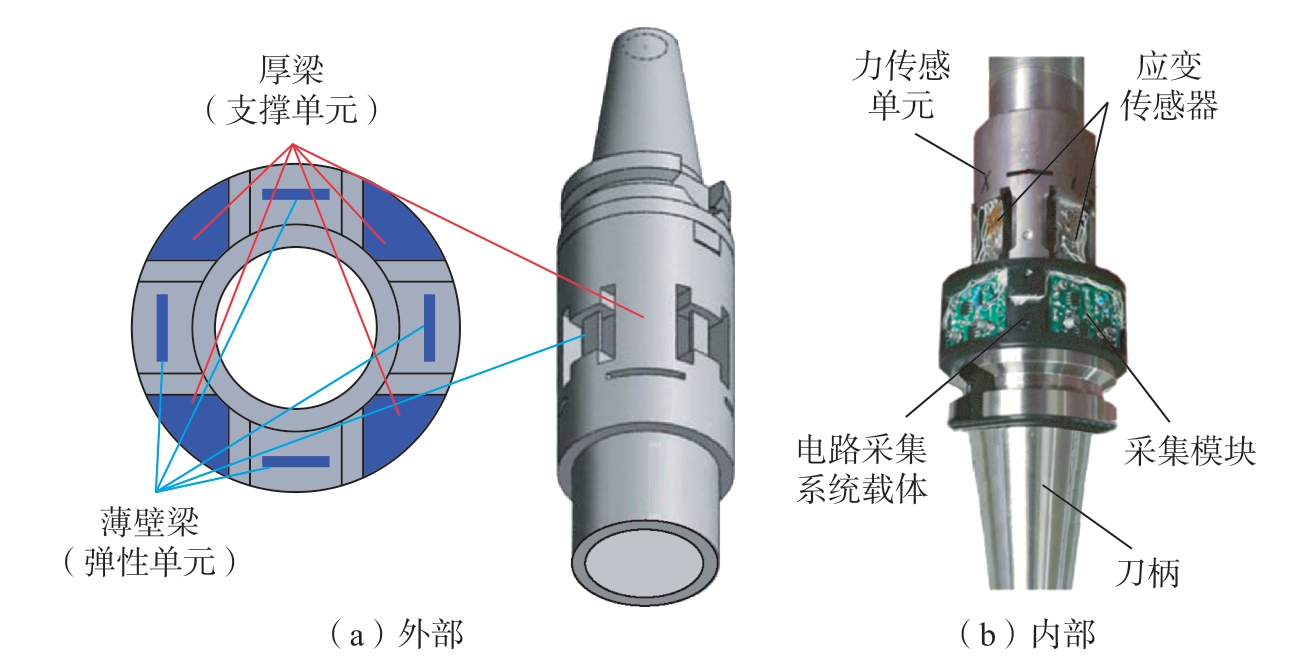

Zhang等[24]提出了一种新的切削力测量智能刀柄设计方案,如图4所示,刀柄被4个T型槽分为4个厚梁和4个薄壁梁,其中厚梁能够保证刀柄的整体刚度,薄壁梁作为弹性元件,4个应变片传感器固定在薄壁梁上,用来测量三向分力及扭矩。

图4 切削力测量智能刀柄设计图[24]

Fig.4 Design of intelligent tool holder for cutting force measurement[24]

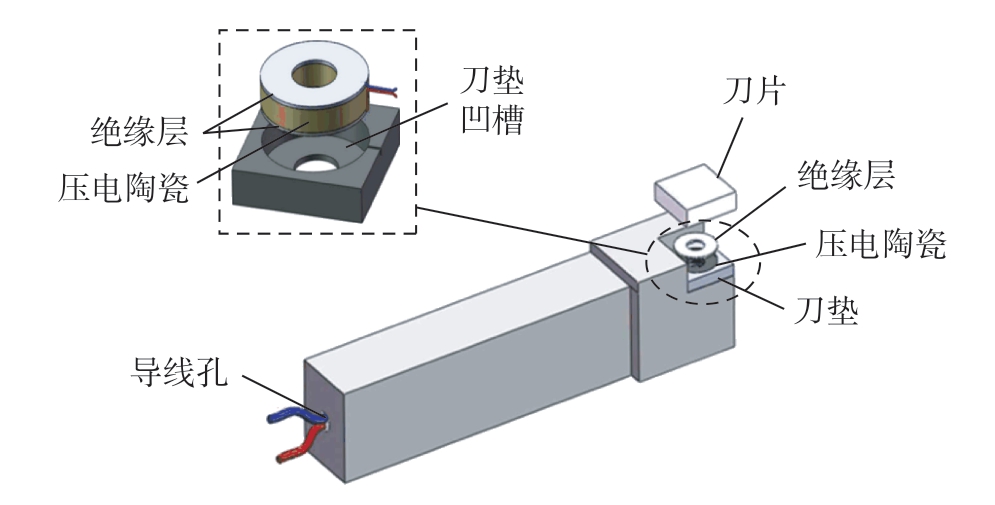

Odedeyi等[25]对标准悬臂梁刀杆进行了改进,在刀杆上加工出凹槽,使其作为弹性传感元件,两个应变片传感器固定在传感元件表面,并将采集系统等其他电子设备集成到刀杆上,制备出了智能测力车削刀具;与传统测力仪相比,该测力系统具有结构简单、便于加工的优点。陈高华[26]研发了一种压电式切削力自感知智能刀具,结构如图5所示,将具有高灵敏度的压电陶瓷传感器安装在刀片下方,实现了对切削力的精准测量;为防止压电陶瓷直接受力发生破损,在车刀刀垫上加工出凹槽,利用刀垫的包覆性来保护压电陶瓷。

图5 压电陶瓷切削力自感知智能刀具[26]

Fig.5 Piezoelectric ceramic cutting force self-sensing intelligent tool[26]

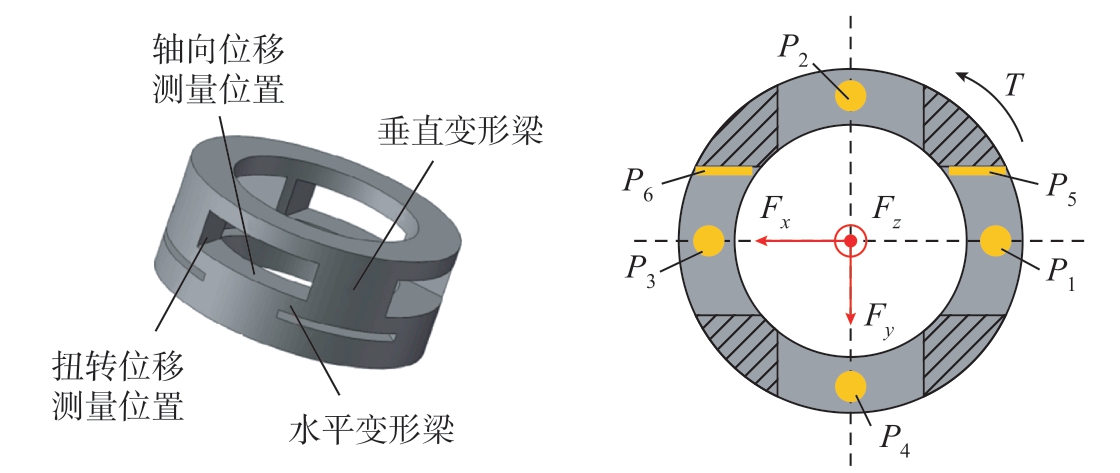

Drossel等[27]设计了一款基于压电陶瓷薄膜传感器的切削力测量智能刀具,结合化学气相沉积技术、丝网印刷技术及高温烧结技术制备出压电陶瓷传感器,将其固定在可转位刀片下方,以实现切削力的实时监测,此外,数据传输通过无线射频识别技术来完成,使智能刀具更加灵巧、便捷。Totis等[28]研制了一种新型端面铣削智能力感知刀具系统,该设计在每个刀片上都配有1个集成的Kistler 9251A三向压电传感器,因此每个刀片能够独立实现三向切削力的测量;此外,该传感器通过螺钉固定在卡盘和刀具之间,可以在不拆卸卡盘和传感器的情况下自由更换不同类型的刀片,具有良好的兼容性。Xie等[29]在刀柄上加工出凹槽,形成4个水平可变形梁和垂直可变形梁,并安装了6个电容传感器(P1~P6)测量切削力及扭矩,传感器分布位置如图6所示;该装置将传感器及其他电子元件集成到刀柄中,能够兼容不同刀具进行使用,提升了设备灵活性及加工效率。

图6 可变形梁槽型及传感器分布[29]

Fig.6 Deformable beam groove and sensor distribution[29]

2.2 切削温度监测

在精加工时,受切削温度的影响,被加工工件和刀具会受热膨胀,导致加工精度降低,同时过高的切削温度还会加剧刀具磨损速率,降低被加工工件表面质量及刀具寿命。对切削温度进行监测,能够及时捕获刀具温度状态,以便于操作者或智能控制系统及时做出调整,避免因刀具过度磨损造成工件表面质量降低或刀具报废等情况。

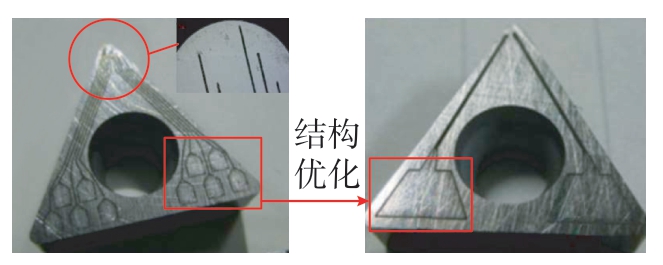

薄膜热电偶作为一种新兴温度传感器,可过调整其热接点的形状、位置及尺寸实现对特定区域的温度测量,已在切削温度智能监测领域得到广泛应用[30]。崔云先等[31]针对瞬态切削温度测量的技术难题,将薄膜传感器嵌入车刀后刀面刀尖位置,制备出了一款瞬态切削智能测温刀具,如图7所示,刀具兼顾切削与测温功能,并可快速准确地检测到0.1 s内刀尖处的切削温度变化情况。

图7 薄膜传感器瞬态切削智能测温刀具[31]

Fig.7 Intelligent temperature measuring tool for transient cutting of thin film sensor[31]

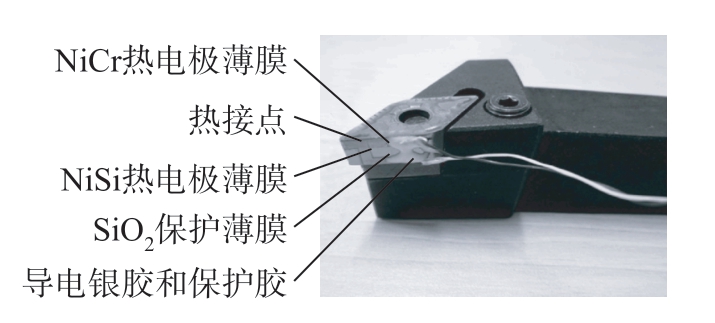

Sugita等[32]基于磁控溅射技术及飞秒激光技术制备出了一种智能测温刀具,为了降低噪声的影响,对传感器结构进行了优化,如图8所示,此刀具可以精准测量刀具不同位置的切削温度,并可以通过增加测量点数来提高温度分布的精确性。

图8 智能刀具传感器结构优化[32]

Fig.8 Structure optimization of intelligent tool sensor[32]

Basti等[33]采用磁控溅射技术和光刻技术在刀具表面加工出Ni-NiCr薄膜传感器,并设计了不同形状及尺寸,实现了对刀具指定位置的温度测量。Zeng等[34]通过磁控溅射技术在多晶立方氮化硼刀具的前刀面上沉积了NiCr/NiSi薄膜传感器,并采用脉冲激光技术对传感器进行了校准。基于薄膜传感器智能刀具需要对刀具进行复杂处理,加工过程较为繁琐,虽然能够满足科研试验需求,但并不能实现批量生产及工业化应用。此外,传感器大多布置在刀具刃口区域内,易产生磨损,同时薄膜传感器的测温可靠性及响应速度也有待进一步提高[35-36]。

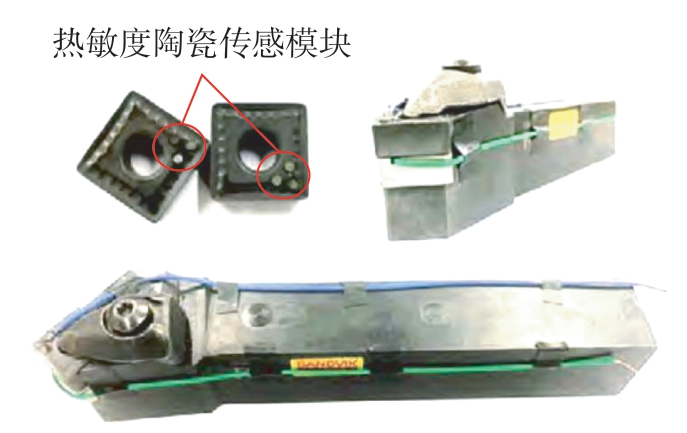

热敏陶瓷材料具有负温度系数特性,其电阻值随着温度上升呈现指数降低趋势,同时还具有温感度和灵敏度高、体积小、成本低等特点,在温度测量领域被广泛应用。李旭琼等[37]研发了基于热敏陶瓷材料的智能测温刀具。陈何强[38]以自行研制的NTC热敏陶瓷材料作为温度传感模块,制备了Ti(C,N)基金属陶瓷智能测温刀具,刀具采用叠层结构设计,叠层结构增强了陶瓷间的结合力及温阻特性,提升了刀具的温感度和灵敏度。殷增斌等[39]利用微波烧结技术制备了温度监测用智能陶瓷刀具,如图9所示;刀具以LaCrO3-Al2O3热敏陶瓷的温阻特性作为刀具温度传感模块,以高耐磨特性的SiAlON结构陶瓷作为刀具主体,刀具主体中嵌入的3个温度传感模块,可同时采集3个不同位置的温度信息,该款智能刀具具有测温范围宽、灵敏度高的特点。

图9 温度监测用智能陶瓷刀具[39]

Fig.9 Intelligent ceramic tool for temperature monitoring[39]

此外,国外学者Chun等[40]提出了一种新的切削温度智能测量方法,在刀具表面制备的具有高阻特性的介电涂层作为绝缘介质,导电的工件和刀具作为电极板,当刀具触碰到工件时,便形成了一个介电电容器,通过电容变化实现对温度的实时监测。

2.3 切削振动监测

针对切削振动研究已经进行了100多年,其中通过加速度信号可以深入了解切削过程的动态,这对于切削过程中的振动监测十分重要,基于此,Yue等[41]设计并研发了多种具有振动测量功能的智能化刀具。

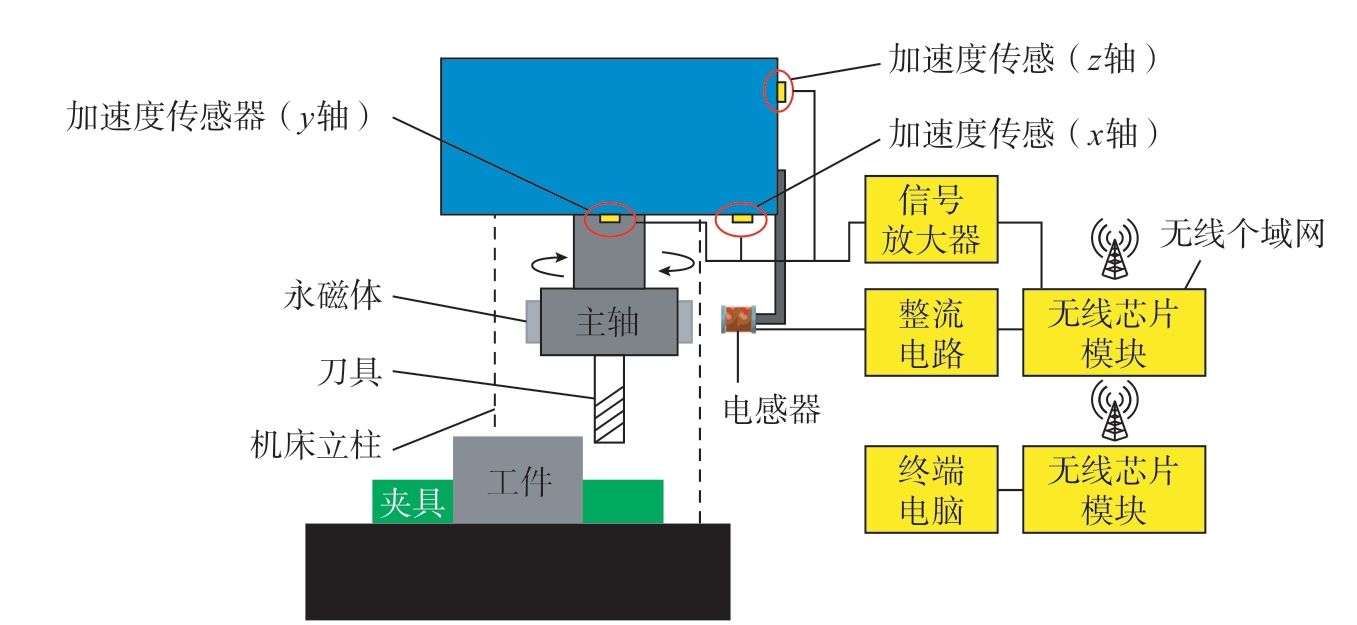

Chung等[42]提出了一种自发电切削振动智能测量刀具系统,如图10所示,在刀具主轴上安装3个无线加速度传感器,将4个永磁体固定在刀柄上,并在外侧布置感应线圈,主轴旋转时将机械能转化为电能,为整个测量系统供电,从而实现振动信号的实时监测。

图10 自发电切削振动智能测量刀具系统[42]

Fig.10 Self-powered cutting vibration intelligent measuring tool system[42]

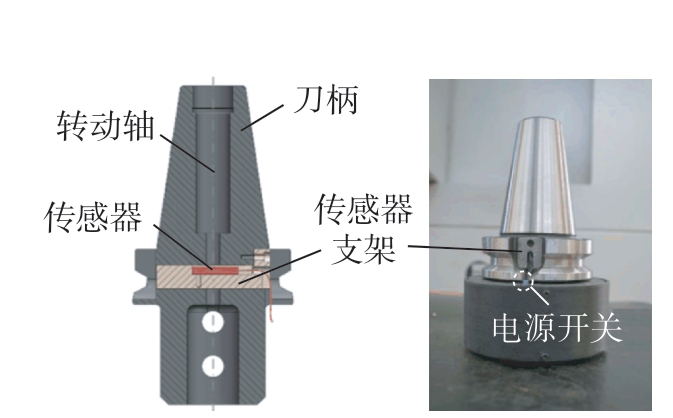

传感器安装在工件或者机床主轴上时,由于与切削区域之间的间距较大,会在一定程度上降低测量精度。基于此,Xie等[43]通过对数控刀柄进行改进,研发了一种无线切削振动智能监测刀柄,如图11所示,将装有加速度传感器的支架固定在凹槽中,并在凹槽中集成了数据采集系统及相关电路,该系统具有结构简单、成本低、易于加工及兼容性好等优点。

图11 切削振动监测智能刀柄结构示意图[43]

Fig.11 Intelligent tool holder structure diagram for cutting vibration monitoring[43]

Matsuda等[44]研制了一种多功能振动监测智能刀柄,将4个加速度传感器及测量系统集成到刀柄上以实现多轴振动测量,该智能刀柄能够识别攻丝过程中的黏滑现象,同时还能监测端铣时的弯曲振动及扭转振动。郭宏等[45]基于加速度传感器,提出了一种切削振动自感知智能刀具,刀具采用无线网络技术,将加速度传感器采集到的振动信号上传至计算机,采用该技术能够有效解决Zigbee无线技术存在的通信距离短、组网复杂等问题。

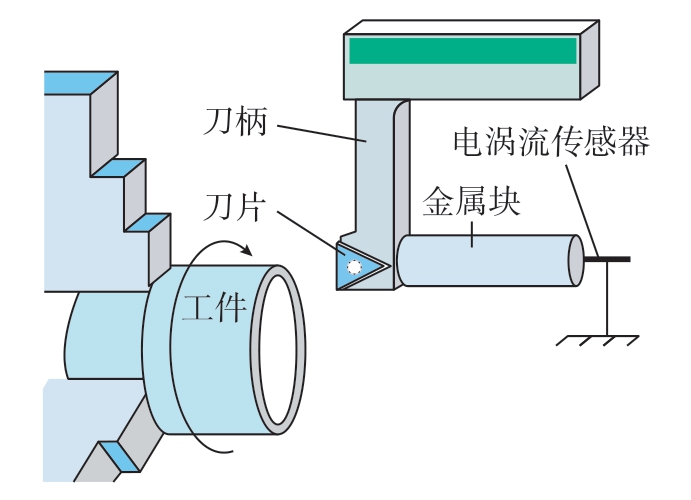

Devillez等[46]基于电涡流传感器,开发了一种切削振动间接在线测量智能刀具,如图12所示,在刀柄末端安装1个金属块,将电涡流传感器固定在金属块上,通过测量金属块的位移,从而得到刀具振动位移,实现了传感器远离刀具的在线振动测量。

图12 刀具振动位移在线测量智能刀具[46]

Fig.12 Intelligent tool for on-line measurement of tool vibration displacement[46]

2.4 刀具磨损状态监控

刀具磨损是一个较为复杂的过程,受刀具形状、工件材料及服役环境等多种因素影响。当刀具磨损后,会使切削力增加、切削温度升高、切削振动加剧等,导致已加工表面质量降低,甚至造成工件报废,在材料及加工时间上产生额外的成本[7,47]。通过对切削加工信号进行分析与处理,结合机器学习技术,能够有效实现对刀具状态的实时监测,对于具有成本效益的生产线至关重要,图13展示了刀具磨损状态监测流程。

图13 刀具磨损状态监测流程图

Fig.13 Flow chart of tool wear condition monitoring

周俊杰等[48]开发了一款基于机器视觉的刀具磨损监测系统,借助Otsu分割算法对捕捉到的图像进行二值化处理,提取出清晰的刀具磨损区域,并通过主曲线方法拟合亚像素边缘点得到光滑的边缘曲线,最终实现了刀具磨损状态的在线监测。Chen等[49]提出了一种结合机器视觉和声发射传感器的刀具状态监测方法,对机器视觉采集到的图像进行处理得到铣刀的磨损量,并将其作为声发射特征向量标签,通过机器学习方法建立它们之间的映射关系模型,最后利用算法对模型进行优化,得到刀具磨损监测模型。

基于机器视觉的刀具状态监测方法对光线较为敏感,且易受油雾、粉尘等影响致使无法采集到高质量图像。此外,通过单一传感器监测到的信号对刀具状态进行表征具有一定的局限性,不能完全可靠地反映刀具损伤情况。为此,有学者提出多源信号融合的刀具磨损监测方法,以提高监测系统的可靠性及精度。

Zhu[50]和Zeng[51]等将机械加工过程中的振动、噪声和声发射等多源数据融合成二维图片,并利用深度残差卷积网络从图片中提取深度特征,从而完成对刀具磨损状态的监测。李恒等[52]根据传感器类型将振动、声发射和力等特征信号分为不同的独立样本,每个独立样本预测所得到的刀具磨损量都将进行加权综合决策,从而最终决策出刀具磨损量。王润琼等[53]基于多传感器采集了加工过程中的振动、弯矩及声波信号,并采用特征融合方法对特征信号的表现自动赋予对应的权重,从而实现对刀具磨损的在线监测,如图14所示。

图14 基于多传感器的信号采集过程[53]

Fig.14 Signal acquisition process based on multi-sensor[53]

尹晨等[54]利用自动触发的方式实现了振动、功率及系统参数等多源信号的同步在线采集,该方法能够有效避免因工序改变而对信号产生的干扰,无论从识别精度还是诊断效率,均能实现实际加工过程中刀具磨损状态的在线识别。Gao等[55]将多传感器信号的能量值与时域和频域特征相结合,构造混合域特征集,并采用门控递归单元模型自适应探索混合域特征与刀具磨损之间的内在联系,且刀具磨损预测精度明显优于单一传感器。

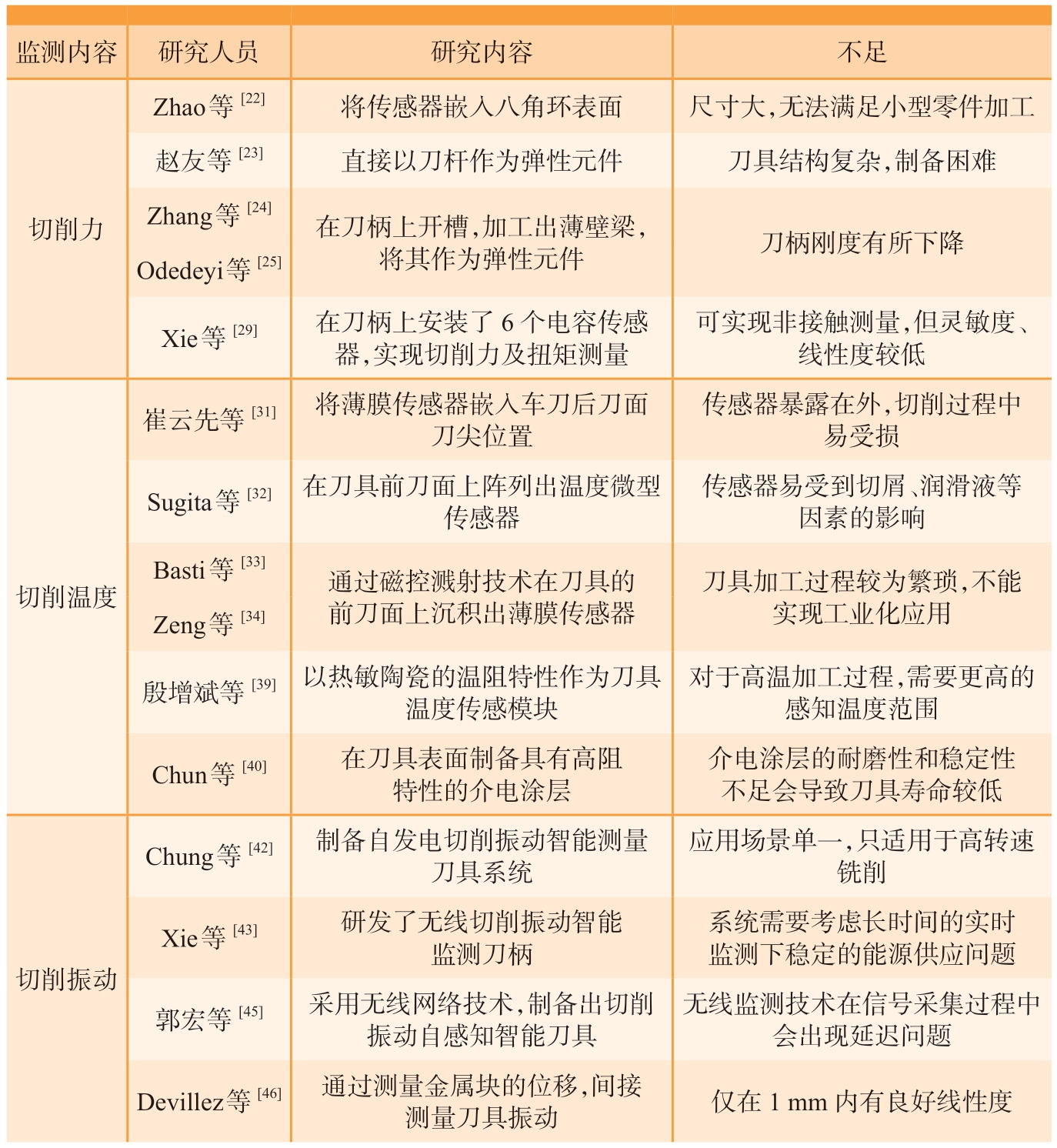

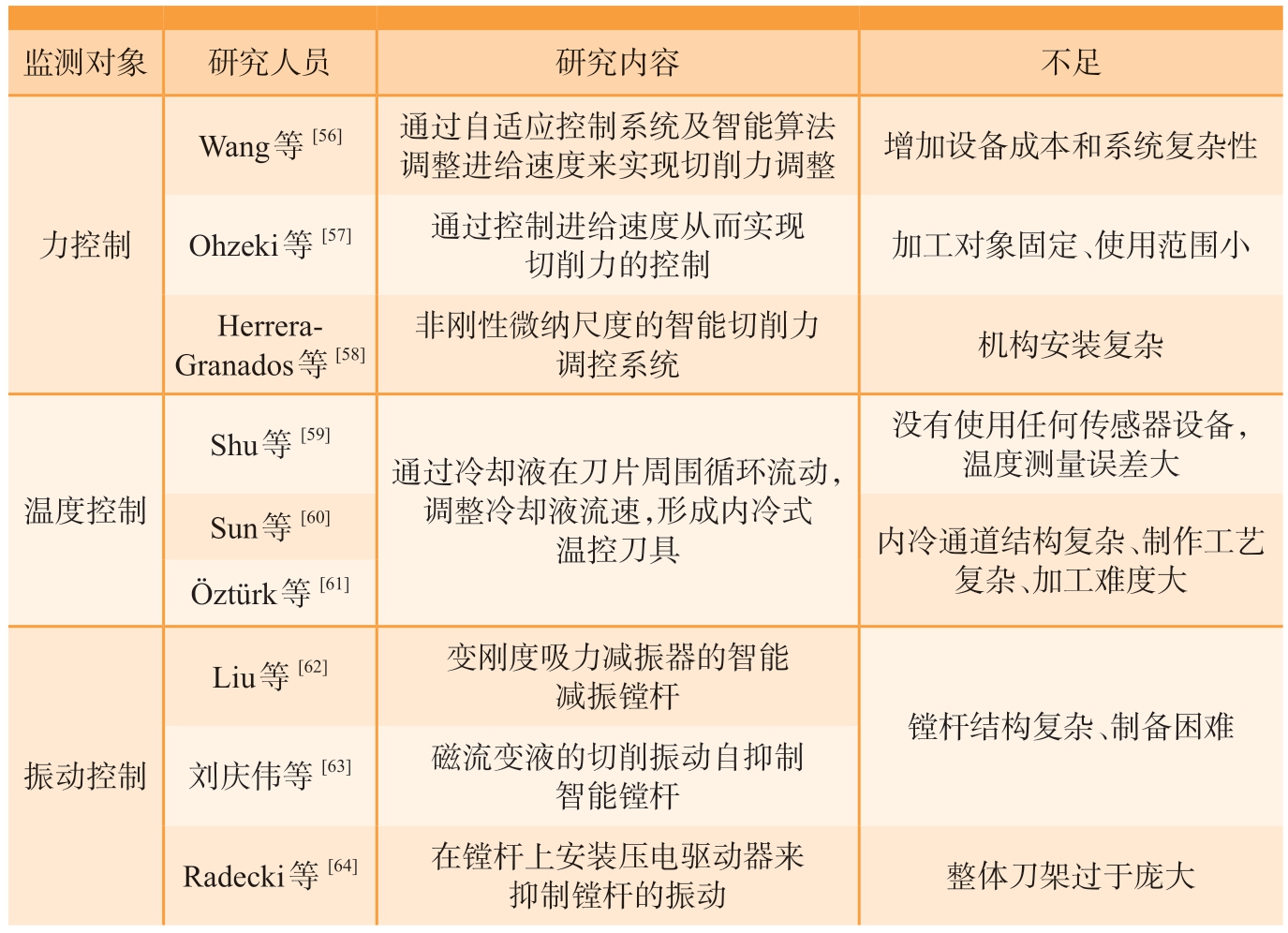

表2统计了近几年来部分对切削力、切削温度、切削振动进行监测的研究。可以看出,目前国内外已经针对刀具状态监测设计并制备了多种智能刀具,基本实现了切削力、切削温度、切削振动的实时在线监测。但受限于当前技术,仍存在一些不足,例如:刀柄改装后的结构复杂及刚度降低、薄膜传感器易受不稳定因素影响、无线监测过程中的信号延迟等问题。解决上述问题是未来智能刀具监测发展的重要方向。

表2 切削状态监测综述总结

Table 2 Summary of reviews on cutting condition monitoring

监测内容 研究人员 研究内容 不足切削力Zhao等[22] 将传感器嵌入八角环表面 尺寸大,无法满足小型零件加工赵友等[23] 直接以刀杆作为弹性元件 刀具结构复杂,制备困难Zhang等[24]在刀柄上开槽,加工出薄壁梁,将其作为弹性元件 刀柄刚度有所下降Odedeyi等[25]Xie等[29] 在刀柄上安装了6个电容传感器,实现切削力及扭矩测量可实现非接触测量,但灵敏度、线性度较低崔云先等[31] 将薄膜传感器嵌入车刀后刀面刀尖位置传感器暴露在外,切削过程中易受损Sugita等[32] 在刀具前刀面上阵列出温度微型传感器传感器易受到切屑、润滑液等因素的影响切削温度Basti等[33]通过磁控溅射技术在刀具的前刀面上沉积出薄膜传感器刀具加工过程较为繁琐,不能实现工业化应用Zeng等[34]殷增斌等[39]以热敏陶瓷的温阻特性作为刀具温度传感模块对于高温加工过程,需要更高的感知温度范围Chun等[40] 在刀具表面制备具有高阻特性的介电涂层介电涂层的耐磨性和稳定性不足会导致刀具寿命较低Chung等[42] 制备自发电切削振动智能测量刀具系统切削振动应用场景单一,只适用于高转速铣削Xie等[43] 研发了无线切削振动智能监测刀柄系统需要考虑长时间的实时监测下稳定的能源供应问题郭宏等[45] 采用无线网络技术,制备出切削振动自感知智能刀具无线监测技术在信号采集过程中会出现延迟问题Devillez等[46] 通过测量金属块的位移,间接测量刀具振动 仅在1 mm内有良好线性度

3 智能刀具调控技术

传统切削加工中,通常通过机床设备端来改变切削参数实现对切削过程的控制;而智能刀具能通过控制系统对所检测到的切削状态数据进行分析,并结合智能算法及驱动装置对刀具切削过程实现在线调控,在刀具端便可以完成切削过程的控制。

3.1 切削力调控

切削力是最能反映刀具切削状态的物理量之一,是加工过程中刀具-工件、刀具-切屑摩擦状态的最直观反映,也是影响加工精度、切削温度、刀具磨损的关键因素,因此对切削力进行调控,使其维持在合理的区间范围内对切削加工过程至为重要。

Wang等[56]研发了一种切削力自调控型智能刀具系统,刀具以压电传感器实现对切削力的实时监测,在数控系统和C++程序之间建立通信,以提取相关切削参数,并通过自适应控制系统及智能算法及时调整进给速度来实现切削力的调整。Ohzeki等[57]设计了一种切削力自调控智能切削系统,压电式测力仪与工件相连用来测量切削力,交流伺服放大器能根据传感器信号通过控制进给速度从而实现切削力的控制。German等[58]研制了一种非刚性微纳尺度的智能切削力调控系统,如图15所示,通过线性电容式位移传感器测量装有刀具的平衡悬臂梁的变形,反馈控制系统和压电驱动器能够保证位移传感器和测量板之间的距离保持相对恒定,从而使加工过程中保持恒定的切削力。

图15 非刚性微纳尺度智能切削切削力调控系统[58]

Fig.15 Cutting force control system for non-rigid micro-nano scale intelligent cutting[58]

3.2 切削温度调控

切削过程中,由于刀具与工件间的摩擦和切削变形会产生热量,而这些通常会导致高切削温度。切削刀具的磨损和热损伤会在更高的温度下增加,缩短刀具寿命,从而影响表面粗糙度和尺寸公差。因此,无论是从工件精度、表面质量,亦或是从刀具使用寿命角度出发,都应对切削温度进行控制。

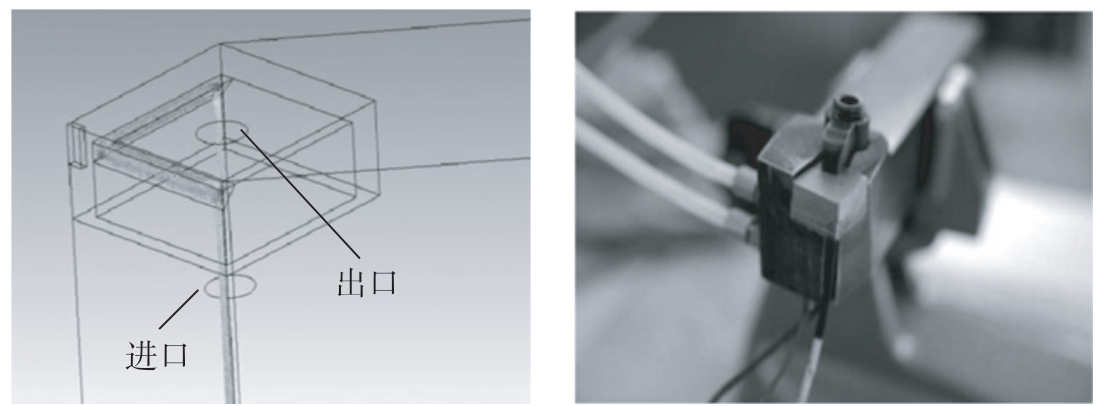

Shu等[59]设计了一种内部微通道智能温度调控刀具,在刀垫上加工出冷却槽,并与内部的微通道所连接,通过冷却液连续循环流动以实现对刀具温度的有效控制。Sun等[60]研发了一种用于干切削的内冷式智能刀具,如图16所示。在刀具内建立微型冷却通道,通过冷却液流经切削区域来降低切削温度,该刀具没有使用任何传感器设备,而是通过测量进口与出口的冷却液温度差,来实时获得刀尖温度值,并根据切削液流速来控制切削温度。

图16 内冷式温度调控智能刀具[60]

Fig.16 Internal cooling temperature control intelligent tool[60]

Öztürk等[61]对车刀进行改进,设计了1个具有一定倾斜角度间隙的底座,用于在刀片尖端下方喷射切削液,同时在刀具中集成了基于自校准的软件,软件可以通过测量刀面温度、入口温度和入口速度来计算刀尖实时温度。

3.3 切削振动调控

根据系统的1个或多个组件(包括机床、刀柄、刀具或工件)缺乏动态刚度,金属切削过程中的机械振动可分为自由振动、强制振动和自激振动3种。但无论哪种振动,对于切削过程来说都是有害的,会影响被加工工件的精度及表面质量,甚至造成刀具破损、工件报废,因此,有必要对加工过程中的切削振动进行控制。

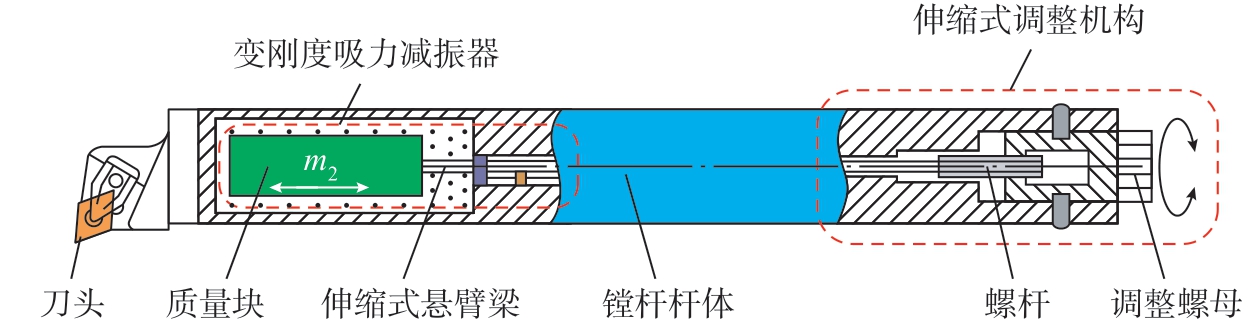

Liu等[62]提出一种基于变刚度吸力减振器的智能减振镗杆,结构如图17所示,变刚度动力吸振器被固定在镗杆前腔体内,在服役过程中伸缩式悬臂梁可以通过调节自身长度来实现对减振器刚度的控制,并结合系统动力学分析,以实现对镗杆减振性能的最优控制。

图17 变刚度吸力减振式镗杆[62]

Fig.17 Variable stiffness suction damping boring bar[62]

刘庆伟[63]提出了一种基于磁流变液的切削振动自抑制智能镗杆,在镗杆装夹部分前端的线圈壳体和镗杆之间的密闭空间内注入磁流变液材料,并在外围线壳上布置多组激励磁线圈,在进行切削加工时通过调整磁场的强度实现振动控制。Radecki等[64]开发出一种具有主动控制切削振动的智能刀柄,采用具有自适应正位置反馈控制算法的高带宽压电执行器来抑制切削振动,而且并置压电堆叠执行器和传感器,使整个设计紧凑且独立。

表3总结了智能控制技术常用方法。基于智能算法、传感器及驱动装置等手段,为切削过程增加自动反馈环节,使切削加工系统具有自主预警停机、调整参数等能力,是未来机械加工智能化的发展方向。智能刀具技术融合了传感器、大数据、云算法、人工智能等众多技术,任何一种技术的滞后发展都会制约智能刀具技术的提升,因此要实现各领域之间的协同发展。通过融合传感器、大数据、云算法、人工智能等技术,有望使智能刀具同时兼备数据储存、分析、自主学习及决策处理等功能,从而提高智能刀具在机械制造领域的应用潜力。

表3 智能控制刀具系统综述总结

Table 3 Summary of reviews on intelligent control tool system

监测对象 研究人员 研究内容 不足Wang等[56] 通过自适应控制系统及智能算法调整进给速度来实现切削力调整 增加设备成本和系统复杂性力控制Ohzeki等[57] 通过控制进给速度从而实现切削力的控制 加工对象固定、使用范围小Herrera-Granados等[58]非刚性微纳尺度的智能切削力调控系统 机构安装复杂没有使用任何传感器设备,温度测量误差大Sun等[60]内冷通道结构复杂、制作工艺复杂、加工难度大Öztürk等[61]Shu等[59]温度控制通过冷却液在刀片周围循环流动,调整冷却液流速,形成内冷式温控刀具振动控制Liu等[62] 变刚度吸力减振器的智能减振镗杆 镗杆结构复杂、制备困难刘庆伟等[63] 磁流变液的切削振动自抑制智能镗杆Radecki等[64] 在镗杆上安装压电驱动器来抑制镗杆的振动 整体刀架过于庞大

4 数字孪生技术在智能刀具中的应用

数字孪生的出现为融合物理世界和虚拟世界提供了一种有效的解决方案,是对复杂产品的综合多物理、多状态和概率模拟,充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多维度和多概率的仿真过程,在虚拟空间中完成映射,以连接和交互物理对象[65-66]。

通过虚实信息交互、反馈及迭代优化,数字孪生技术可将刀具设计过程中的三维建模、虚拟仿真、参数优化、信息处理、实时状态等映射到物理实体中,从而提高刀具设计的效率、质量及准确性。Botkina等[67]基于刀具和生产系统中的数字孪生技术,开发了一种能够自动收集标准化数据的模型,模型允许进行连续调整,调整后的模型准确地表示了刀具的特性,适用于精确的过程模拟、控制和分析,最终实现生产过程的持续改进。Söderberg等[68]基于实时位置数据评估数字孪生中工件的几何误差,减少了设计和制造周期,确保产品具有高几何质量的同时还提升了工作效率。

建立面向刀具磨损的数字孪生系统,可显著提高加工过程中刀具磨损状态预测的准确性。刘明浩等[69]构建了物理与虚拟空间共生互控的数字孪生体,基于机床数字空间搭建、数据的传输及管理、数字孪生驱动的刀具状态监测3项技术,以薄壁件铣削加工过程为例,验证了数字孪生体对铣刀状态监测的可行性与有效性。Xie等[70]提出了一种基于数字孪生的刀具状态预测模型,将振动和电流信号的时间序列数据作为输入信息,采用长短期记忆算法从信号中自动学习特征,应用回归方法对刀具磨损特征进行分类,显著提高了预测准确性。孙惠斌等[71]提出一种数字孪生驱动的刀具磨损在线监测方法,如图18所示,以振动、切削力、主轴功率和工艺参数信号为输入,经过数控铣削刀具磨损在线监测,得到刀具的实时磨损值、换刀时机以及选刀策略。

图18 数字孪生驱动的刀具磨损在线监测方法框架[71]

Fig.18 Framework of on-line tool wear monitoring method driven by digital twin [71]

基于物理和虚拟设备的互连,数字孪生驱动的故障预测成为一种快速诊断故障现象的新方法,是实现智能制造的重要途径。通过虚拟空间和物理空间的双重故障诊断,可大大降低意外故障风险,使智能制造可持续、可靠、高效[72]。Deebak等[73]开发了一种基于深度迁移学习的数字孪生辅助故障诊断系统,通过铣削及钻削试验,验证了诊断系统的准确性。Xu等[74]提出了一种使用深度迁移学习的两相数字孪生辅助故障诊断方法,使用深度转移学习方法将先前训练的诊断模型从虚拟空间迁移到物理空间,用于实时监测和预测性维护,确保了诊断的可靠性。

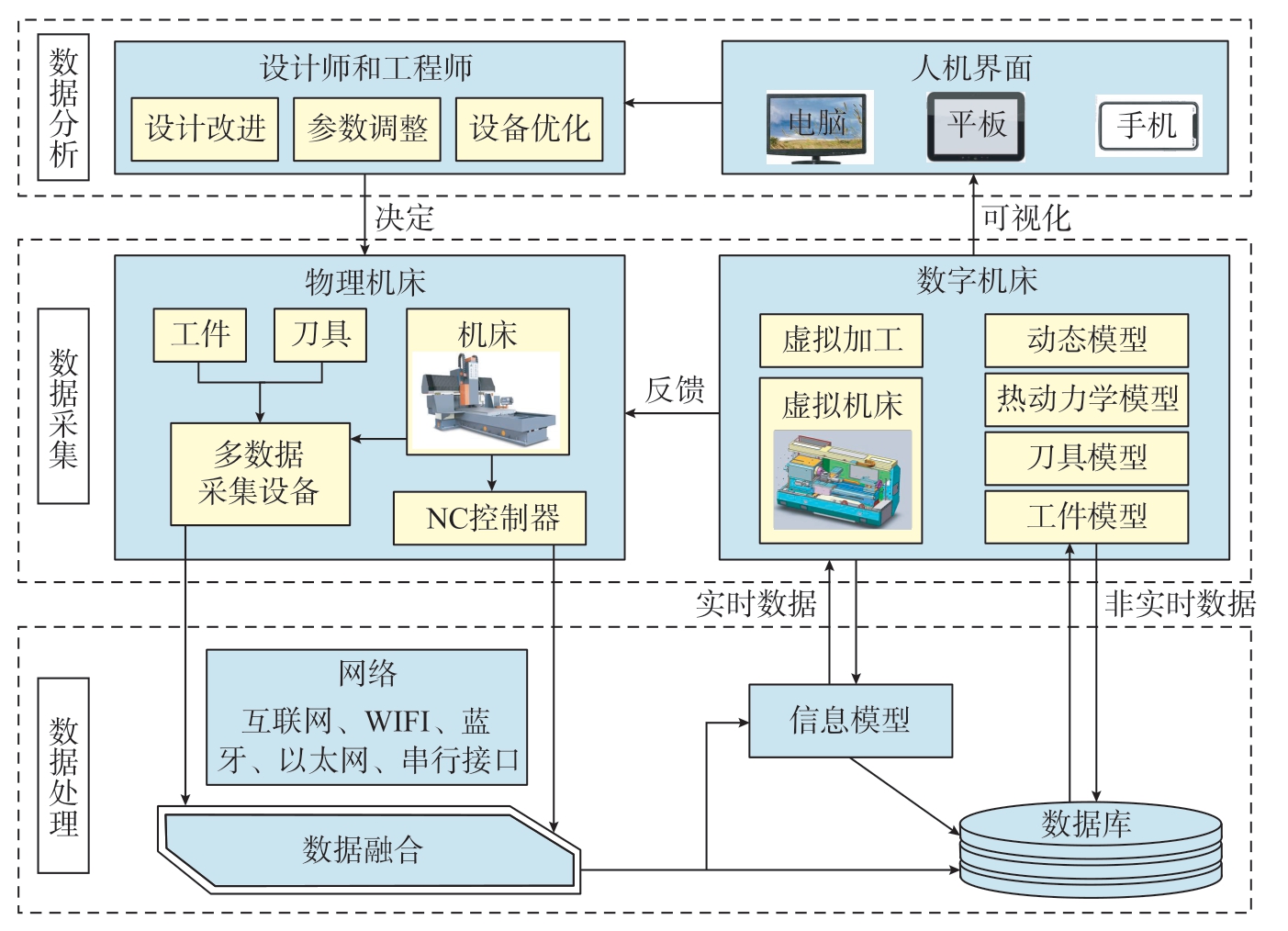

通过数字孪生技术构建机床虚拟模型,可将切削加工过程中的机床工作状态和刀具服役情况等可视化,实现机床运转过程的透明可控。路遥[75]结合机床实际参数使用UG建立三维模型,利用Unity 3D对机床数字孪生虚拟系统进行搭建,并对虚拟机床的换刀功能、NC代码解析功能、位姿控制等功能进行设计与开发。Tong等[76]建立了智能机床数字孪生的实时加工模型,总体架构如图19所示,通过数字孪生中的数据可视化和分析,包括加工轨迹、加工状态和能耗等,验证了模型对加工工艺优化的优越性。

图19 基于数字孪生的智能机床架构[76]

Fig.19 Intelligent machine tool architecture based on digital twin[76]

数字孪生技术因具有将虚拟空间与物理空间相结合的能力而备受关注,并显示出广泛的应用前景。但就目前而言,数字孪生技术仍面临着诸多挑战,例如:不同数字孪生模型互操作性差;传统的数字孪生模型将外部输入信息转化为概念逻辑信息的能力较差;当前阶段的数字孪生设计、开发、运营和管理没有固定标准等。因此,要提高人机协同性、制定标准化的框架(包括平台、软件、技术规则及管理等),提升异构信号之间的分析与处理能力,加强数字孪生技术与物联网、人工智能、机器学习技术的融合,以充分发挥数字孪生技术的应用潜力。

5 智能刀具系统

随着智能制造技术的快速发展,刀具系统也在朝着智能化方向发展,其功能根据需求也在不断被拓展。在智能刀具系统中,不仅能够根据被加工材料及加工工况选择合适的刀具及加工参数,还能够对加工过程中的数据进行分析和处理,实现对刀具状态的识别与监测。同时,利用实时反馈实现对刀具的自动控制和自主调节,可以更有效地控制加工质量,实现加工过程中的应急响应,提升加工过程中的自动化、智能化。

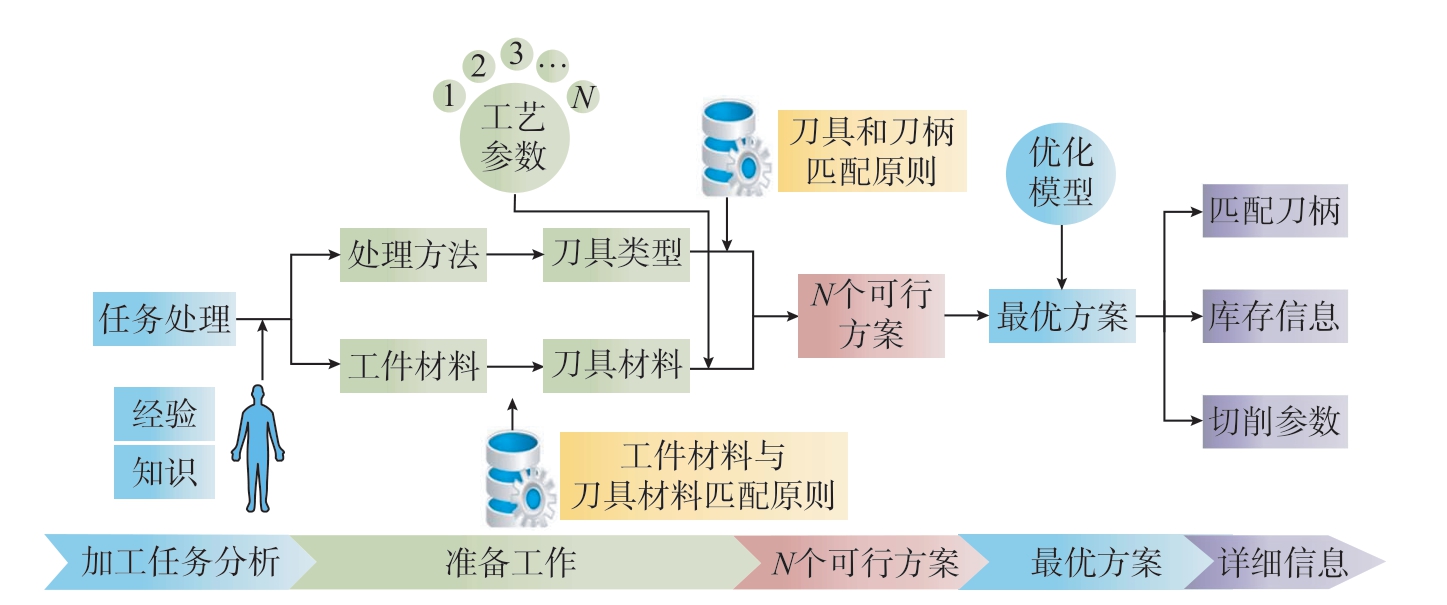

Wang等[77]开发了1个刀具数据库系统,用于选择刀具和车削操作条件,该模型融合了智能刀具选择技术、刀具选择的优化方法,流程图如图20所示,从任务分析开始,根据实际加工条件,通过不同加工方法、材料推荐出多种不同的方案,最后从刀具选择的优化模型中计算出最优方案并给出详细步骤。

图20 智能刀具选择系统流程图[77]

Fig.20 Flow chart of intelligent tool selection system[77]

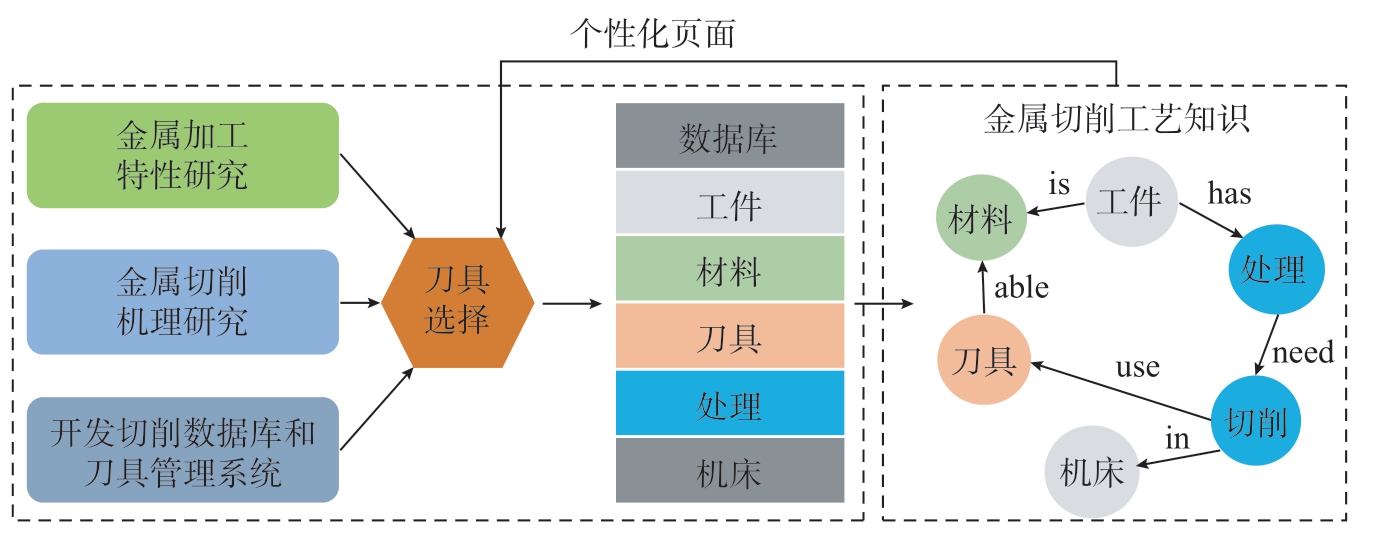

Edalew等[78]开发了一种自动选择切削工艺和刀具的智能系统,该系统由知识获取模块、知识库模块、推理机、用户界面和数据库等模块组成,能够智能选择刀具,并根据工件材料属性及其他标准计算切削条件并估计部件成本,有效降低加工时间及成本。周敏等[79]为了提高火箭贮箱壁板的数控加工效率,提出基于遗传算法的多槽腔加工刀具组合优化选取方法,以刀具作为遗传基因,加工时间作为适应度函数,刀具直径及数量作为优化变量,建立了加工刀具组合优化选取遗传算法,实现了对现有加工资源的加工效率的最大化。马晓帆等[80]针对工艺设计后的刀具选择、使用及失效等问题,基于刀具流动信息开发了一款智能刀具管理系统,更加精确地实现了刀具服役过程的数字化、网络化、智能化和可视化的全生命周期管理。Duan等[81]提出了一种通过构建金属切削工艺知识来推荐刀具的新方法,如图21所示,首先基于Web语言建立了金属切削过程本体模型,利用MCPKG建立了描述“结构特征-材料-刀具”关系的数据模型,最后应用个性化PageRank算法对该数据模型进行了切削刀具推荐,并通过实例验证了该系统的可靠性。

图21 基于金属切削工艺知识的刀具推荐方法[81]

Fig.21 Tool recommendation method based on metal cutting process knowledge[81]

李东阳等[82]针对刀具磨损故障诊断精度低的问题,提出了一种云边端协同的机床刀具故障智能诊断系统,借助加速度传感器采集刀具振动信号,通过长短时记忆网络与多尺度卷积神经网络集成的故障诊断算法挖掘刀具在不同故障下的多尺度特征,实现机床刀具磨损状态的精准识别。Wang等[83]借助多传感器和分布式存储技术、数学模型和数据挖掘算法,建立了一个切割数据库云平台,该系统可以实现快速访问和存储切削数据、智能建模和分析、高效挖掘和优化加工参数的功能,解决了车削难切削材料时切削力分析和表面质量控制的关键问题。Jain等[84]通过量化和映射产品质量与刀具退化之间的关系,构建了一种新型的刀具状态综合监测系统,并将刀具及工件的状态退化指标作为监测目标,诊断模块会评估刀具当前的健康状态并对其剩余使用寿命进行预测,具有良好的预防性换刀能力。Lou等[85]提出了一种基于边缘云协作的智能机床体系结构,包括数据采集、网络通信和边缘云协作3层,结合边缘计算的实时性和云计算的复杂问题处理能力,设计了边缘云协作,通过数据协作、信息协作和知识协作来提高机床的智能性。

通过建立刀具几何特征库并与刀具数据库建立对应关系,以算法模型实现基于深度学习的刀具智能选择,可大大提高刀具选择效率,同时显著减少模型构建和参数修改过程中的人工参与,此外还能实现切削加工过程中的刀具状态监测及寿命预测,并根据刀具状态指导切削加工系统进行换刀等功能。随着刀具应用企业切削数据的不断积累与完善,基于大数据的智能刀具管理及推荐系统必将助力企业提质增效,但智能刀具系统涉及大量的数据及自动化技术,需要确保在使用过程中不会对用户造成意外伤害,同时还要保护用户的隐私信息。

6 工程应用

(1)“形-性-用”一体化复杂刀具设计方法。

哈尔滨理工大学与厦门金鹭特种合金有限公司共同提出了基于“形-性-用”一体化复杂刀具设计方法,并开发出具有刀具设计、仿真、性能检测、数据库及刀具优的一体化平台,如图22所示。该平台可对刀具进行参数化智能设计及虚拟制造,并在不同加工环境下对切削力与切削热等指标进行仿真与评价,通过相关数据预测刀具寿命,为刀具的生产制造提供了理论依据,显著提升了刀具设计效率。此外,该平台还具有数字孪生模块,可实现复杂刀具制造过程中物理模型与虚拟模型的迭代,信息系统能够通过对实际加工过程中收集到的数据进行储存、分析及管理,实现过程数据向应用服务的各维度映射与融合。

图22 基于“形-性-用”一体化复杂刀具设计平台

Fig.22 Based on the “shape-property-use” integrated complex tool design platform

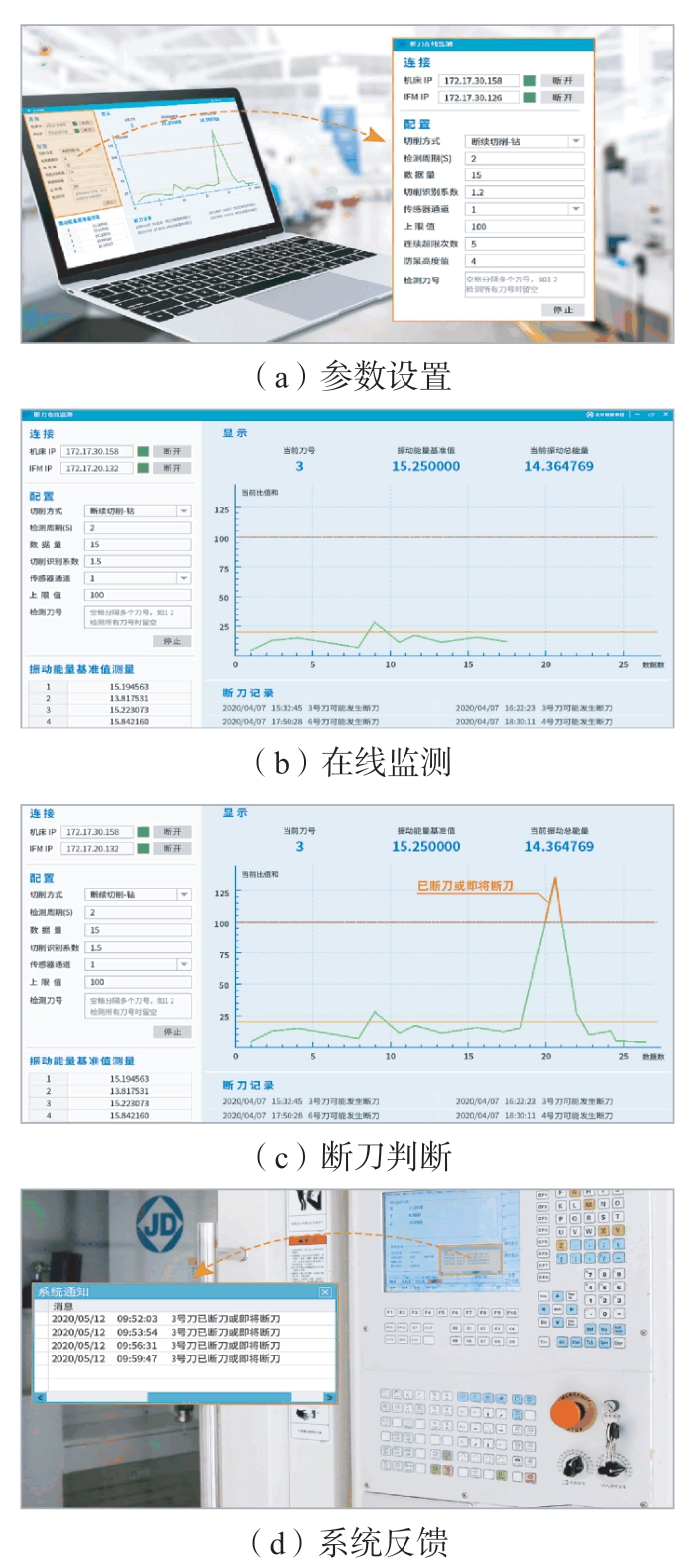

(2)基于加速度传感器的刀具断刀智能在线监测系统。

在CNC高速精密加工过程中,由于加工路径不合理、切削力不稳定、工件材质不均匀等因素,刀具极易发生断裂现象。但由于刀具尺寸小、切削用量少、切削液浇注等影响,刀具断刀后不能被及时发现和更换,就会影响后续加工效率及质量。为此,北京精雕集团开发了“刀具断刀在线监测系统”,如图23所示,在主轴、工件、夹具等关键部位安装振动传感器,通过采集并分析加工过程中的振动“特征信号”,来实时监测和判断切削过程中的刀具状态。当发生断刀时,机床发出包含断刀时间的报警信号,并准确记录刀具的断刀时间,帮助客户降低加工风险,提高生产效率。

图23 刀具断刀智能在线监测系统

Fig.23 Intelligent on-line monitoring system for tool breakage

(3)基于切削减振的智能刀具控制技术。

振动会对加工表面质量及加工过程安全性造成威胁,调整工艺参数(降低切削厚度、进给速度等)是较为常见的应对方法,但会因此降低加工效率。基于此,山特维克公司推出了Silent Tools系列智能减振刀具,该系列刀具主要部件是一款长悬伸、适用于车削、铣削和镗削的连杆,内部设有预调阻尼机构,该机构由通过几个橡胶圈元件支撑的高密度介质组成,当振动增大时,动能将被减振机构吸收,可将振动降至最低,大大提高生产率。在加工凸缘轴承案例中,客户疲于应对振动和生产率损失,改用Silent Tools系列减振刀具后,能有效降低加工过程中的振动,改善已加工表面质量,生产率大幅提高。

(4)全面协同的智能刀具管控系统。

在切削加工中,健全、合理的智能刀具管理系统可以及时、准确地为柔性生产线生产提供所需要的刀具,同时也可以为企业的内部管理提供详细的刀具管理信息,从而提高生产水平、降低人工成本、提高经济效益。蓝光创新科技有限公司开发了Smart Crib智能刀具管理系统,该系统融合软硬件、信息采集、集成及编程语言等先进技术,着眼于企业工艺、生产、库存、管理、采购等全面的信息集成与生产准备协同,实现刀具管理的透明化、精益化以及生产过程的协同化,可显著缩短刀具准备时间、降低刀具库存、提高编程质量,从而有效提升企业的管理水平与市场竞争力。

7 结论

智能制造是当今世界制造业发展的共同方向,智能刀具是智能制造的重要技术。本文对智能刀具进行了介绍,包括智能刀具集成优化与结构设计、智能刀具监测和调控技术、基于刀具管控和推荐的智能刀具系统的研究成果,最后简述了数字孪生技术在智能刀具领域中的应用,主要结论如下。

(1)通过融合计算机、数值模拟、信息及网络等技术,结合智能软件平台、优化算法、虚实协同制造工艺等对刀具参数进行集成与优化设计,能够快速高效确定刀具最佳参数,实现刀具精准设计与制造,大大缩短刀具设计周期。但当前刀具智能设计仍处于萌芽阶段,未来应充分融入人工智能及数字孪生技术,实现刀具性能可设计及刀具寿命可预测的智能刀具设计方法。

(2)在传统刀具中嵌入传感器,对数据进行采集、特征提取与分析,结合智能算法及驱动装置,可实现对切削加工过程的在线监测与优化控制,借助于机器视觉及多传感器融合技术可对刀具磨损状态进行识别与预测。随着大数据、人工智能、互联网和边缘算法等技术的快速发展,兼备数据储存、分析、自主学习及决策处理等功能的智能刀具将成为未来机械制造领域的主要发展方向。

(3)合理的刀具使用与管控是制造业整体制造成本和产能优化的关键。推动刀具管控模式创新,基于刀具几何特征库并与刀具数据库的对应关系,建立服役功能需求与云数据驱动的刀具智能管控系统,着眼于工艺、生产、库存、管理等全面的信息集成与生产准备并以之为目标,实现制造过程的刀具状态自感知、行为路径自决策、切削参数自优化,以提升加工效率与质量。

(4)数字孪生技术能够满足制造业不断增长的数字化需求,基于数字孪生技术实现对切削过程的高质、高效监测是未来研究的热点。建立切削智能刀具切削系统的数字孪生模型,通过虚实信息交互及反馈,将切削加工过程中的机床工作状态和刀具服役情况等可视化,让企业或用户更好地了解生产过程,是实现智能制造的重要途径。

推动智能刀具技术的发展,提高加工效率,实现智能化加工,是新一代智能制造技术发展的关键。但是作为一个新兴技术,智能刀具技术与实际生产加工的结合还不够紧密,在未来发展也面临着如下机遇与挑战。

(1)由于需要嵌入传感器或对刀具、刀柄本身结构进行改造,致使部分智能刀具结构复杂、刚度降低,仅限于在某些特性条件下使用,因此未来智能刀具应具备结构简单、兼容性好等特点。此外,传感器的精度、适用范围、成本控制及刀具材料的创新等方面也需要不断突破。

(2)数字孪生是一门集合了多学科、多领域的综合技术,但在当前实践过程中并未得到充分应用,主要原因是受限于当前的技术水平。因此要提升异构信号之间的分析与处理能力,加强数字孪生技术与物联网、人工智能、机器学习技术的融合,以充分发挥数字孪生技术的应用潜力。

(3)智能刀具系统涉及大量的数据及自动化技术,因此在未来智能刀具系统开发过程中需要确保系统的安全性,避免在使用过程中对用户造成意外伤害,并保护用户的隐私信息。

[1] 周济. 智能制造—“中国制造2025”的主攻方向[J]. 中国机械工程, 2015, 26(17):2273-2284.ZHOU Ji. Intelligent manufacturing—Main direction of “Made in China 2025”[J].China Mechanical Engineering, 2015, 26(17):2273-2284.

[2] NAMJOSHI J, RAWAT M. Role of smart manufacturing in industry 4.0[J]. Materials Today: Proceedings, 2022, 63: 475-478.

[3] 李勋, 马爽, 苏庆怀. 难加工材料切削加工刀具及参数的评价技术[J]. 航空制造技术, 2015, 58(19): 118-121, 124.LI Xun, MA Shuang, SU Qinghuai.Evaluation method of tool and cutting parameters on machining difficult-to-cut materials[J]. Aeronautical Manufacturing Technology, 2015, 58(19): 118-121, 124.

[4] 刘献礼, 刘强, 岳彩旭, 等. 切削过程中的智能技术[J]. 机械工程学报, 2018,54(16): 45-61.LIU Xianli, LIU Qiang, YUE Caixu, et al. Intelligent machining technology in cutting process[J]. Journal of Mechanical Engineering,2018, 54(16): 45-61.

[5] 张定华, 罗明, 吴宝海, 等. 智能加工技术的发展与应用[J]. 航空制造技术,2010, 53(21): 40-43.ZHANG Dinghua, LUO Ming, WU Baohai, et al. Development and application of intelligent machining technology[J].Aeronautical Manufacturing Technology, 2010,53(21): 40-43.

[6] 刘献礼, 李雪冰, 丁明娜, 等. 面向智能制造的刀具全生命周期智能管控技术[J].机械工程学报, 2021, 57(10): 196-219.LIU Xianli, LI Xuebing, DING Mingna,et al. Intelligent management and control technology of cutting tool life-cycle for intelligent manufacturing[J]. Journal of Mechanical Engineering, 2021, 57(10): 196-219.

[7] MOHANRAJ T, SHANKAR S, RAJASEKAR R, et al. Tool condition monitoring techniques in milling process—A review[J]. Journal of Materials Research and Technology, 2020, 9(1): 1032-1042.

[8] JONES N. Intelligent tooling make its presence felt[J]. Machinery and Production Engineering, 1999, 157: 28-30.

[9] FRITSCH A. Metal cutting with mechatronic complex tools[J]. Werkstatt and Betrieb: WB, 2001, 134(3): 32-34, 36.

[10] SOORI M, AREZOO B, DASTRES R. Digital twin for smart manufacturing: A review[J]. Sustainable Manufacturing and Service Economics, 2023, 2: 100017.

[11] 陶飞, 刘蔚然, 刘检华, 等. 数字孪生及其应用探索[J]. 计算机集成制造系统,2018, 24(1): 1-18.TAO Fei, LIU Weiran, LIU Jianhua, et al. Digital twin and its potential application exploration[J]. Computer Integrated Manufacturing Systems, 2018, 24(1): 1-18.

[12] LIU X L, FAN M C, JI W, et al. Research on models of design and NC manufacturing for ellipsoid end mill[J].The International Journal of Advanced Manufacturing Technology, 2016, 85(9): 2729-2744.

[13] 王玉君, 吴秋, 张旭堂. 基于UG的汽轮机叶片加工刀具自动建模研究[J]. 机械工程师, 2010(5): 104-105.WANG Yujun, WU Qiu, ZHANG Xutang. Research on automatic modeling of turbine blade machining tool based on UG[J].Mechanical Engineer, 2010(5): 104-105.

[14] 刘立明. 基于规则和实例推理的智能化刀具CAD系统研究[D]. 西安: 西北工业大学, 2007.LIU Liming. Research on intelligent tool CAD system based on rules and casebased reasoning[D]. Xi’an: Northwestern Polytechnical University, 2007.

[15] LI A H, ZHAO J, PEI Z Q, et al.Simulation-based solid carbide end mill design and geometry optimization[J]. The International Journal of Advanced Manufacturing Technology,2014, 71(9): 1889-1900.

[16] 牛壮. 球头铣刀几何参数集成仿真优化方法[D]. 哈尔滨: 哈尔滨理工大学,2019.NIU Zhuang. Integrated simulation optimization method for geometric parameters of ball-end milling cutter[D]. Harbin: Harbin University of Science and Technology, 2019.

[17] CHECA D, URBIKAIN G,BERANOAGIRRE A, et al. Using machinelearning techniques and virtual reality to design cutting tools for energy optimization in milling operations[J]. International Journal of Computer Integrated Manufacturing, 2022, 35(9): 951-971.

[18] BLEICHER F, BIERMANN D,DROSSEL W-G, et al. Sensor and actuator integrated tooling systems[J]. CIRP Annals-Manufacturing Technology, 2023, 72(2): 673-696.

[19] 刘志军, 全燕鸣. 刀具切削状态监控技术综述[J]. 工具技术, 2015, 49(6): 3-7.LIU Zhijun, QUAN Yanming. Summary of cutting tool condition monitoring techniques[J].Tool Engineering, 2015, 49(6): 3-7.

[20] DIMLA D E. Sensor signals for toolwear monitoring in metal cutting operations—A review of methods[J]. International Journal of Machine Tools and Manufacture, 2000, 40(8):1073-1098.

[21] 王国锋, 李志猛, 董毅. 刀具状态智能监测研究进展[J]. 航空制造技术, 2018,61(6): 16-23.WANG Guofeng, LI Zhimeng, DONG Yi. Recent advances in intelligent monitoring of cutting tool condition[J]. Aeronautical Manufacturing Technology, 2018, 61(6): 16-23.

[22] ZHAO Y, ZHAO Y L, WANG C H,et al. Design and development of a cutting force sensor based on semi-conductive strain gauge[J].Sensors and Actuators A: Physical, 2016, 237:119-127.

[23] 赵友, 葛晓慧, 赵玉龙. 高精度动态切削力自感知智能刀具的研究[J]. 机械工程学报, 2019, 55(21): 178-185.ZHAO You, GE Xiaohui, ZHAO Yulong.Research on high precision dynamic cutting force self-perception intelligent tool[J]. Journal of Mechanical Engineering, 2019, 55(21): 178-185.

[24] ZHANG P F, GAO D, LU Y, et al.A novel smart toolholder with embedded force sensors for milling operations[J]. Mechanical Systems and Signal Processing, 2022, 175:109130.

[25] ODEDEYI P B, ABOU-ELHOSSEIN K, HATEFI S, et al. Self-sensing tool holder for in-process metrology of cutting force in ultra-high-precision single-point diamond turning applications[J]. International Journal of Computational Methods and Experimental Measurements, 2022, 10(4): 329-344.

[26] 陈高华. 切削力自感知智能车刀设计及其误差补偿研究[D]. 太原: 太原科技大学, 2019.CHEN Gaohua. Design of the cutting force self-sensing smart turning tool and error compensation study[D]. Taiyuan: Taiyuan University of Science and Technology, 2019.

[27] DROSSEL W G, GEBHARDT S, BUCHT A, et al. Performance of a new piezoceramic thick film sensor for measurement and control of cutting forces during milling[J].CIRP Annals, 2018, 67(1): 45-48.

[28] TOTIS G, WIRTZ G, SORTINO M, et al. Development of a dynamometer for measuring individual cutting edge forces in face milling[J]. Mechanical Systems and Signal Processing, 2010, 24(6): 1844-1857.

[29] XIE Z Y, LU Y, LI J G. Development and testing of an integrated smart tool holder for four-component cutting force measurement[J].Mechanical Systems and Signal Processing,2017, 93: 225-240.

[30] 赵源深, 杨丽红. 薄膜热电偶温度传感器研究进展[J]. 传感器与微系统, 2012,31(2): 1-3, 7.ZHAO Yuanshen, YANG Lihong. Research progress of thin film thermocouple temperature sensor[J]. Transducer and Microsystem Technologies, 2012, 31(2): 1-3, 7.

[31] 崔云先, 张博文, 丁万昱, 等. 瞬态切削用智能测温刀具的研究[J]. 机械工程学报, 2017, 53(21): 174-180.CUI Yunxian, ZHANG Bowen, DING Wanyu, et al. Research on the cutting tool with intelligent transient temperature measuring system[J]. Journal of Mechanical Engineering,2017, 53(21): 174-180.

[32] SUGITA N, ISHII K, FURUSHO T, et al. Cutting temperature measurement by a micro-sensor array integrated on the rake face of a cutting tool[J]. CIRP Annals, 2015, 64(1):77-80.

[33] BASTI A, OBIKAWA T,SHINOZUKA J. Tools with built-in thin film thermocouple sensors for monitoring cutting temperature[J]. International Journal of Machine Tools and Manufacture, 2007, 47(5): 793-798.

[34] ZENG Q Y, ZHENG X F, ZHANG G H, et al. Development of cutting tools with built-in thin film thermocouple for monitoring machining temperature[J]. Advanced Materials Research, 2011, 189-193: 3170-3174.

[35] KESRIKLIOGLU S, PFEFFERKORN F E. Real time temperature measurement with embedded thin-film thermocouples in milling[J].Procedia CIRP, 2018, 77: 618-621.

[36] CUI Y X, LIU Q Y, WANG L H, et al. Research on milling temperature measuring tool embedded with NiCr/NiSi thin film thermocouple[J]. Procedia CIRP, 2018, 72:1457-1462.

[37] 李旭琼, 张廷玖, 骆颖, 等. 高温NTC热敏电阻材料的研究进展[J]. 电子元件与材料, 2015, 34(12): 7-9, 19.LI Xuqiong, ZHANG Tingjiu, LUO Ying,et al. Research progress of high temperature negative temperature coefficient thermistor materials[J]. Electronic Components and Materials, 2015, 34(12): 7-9, 19.

[38] 陈何强. 具有温度感知功能的Ti(C,N)基金属陶瓷刀具制造及性能测试研究[D]. 南京: 南京理工大学, 2021.CHEN Heqiang. Research on Manufacturing and performance testing of Ti(C,N)-based cermet tool with temperature sensing function[D]. Nanjing: Nanjing University of Science and Technology, 2021.

[39] 殷增斌, 郝肖华, 陈为友, 等. 一种新型切削温度感知智能刀具研究[J]. 机械工程学报, 2023, 59(1): 242-248.YIN Zengbin, HAO Xiaohua, CHEN Weiyou, et al. Study on a new type of cutting temperature sensing smart tool[J]. Journal of Mechanical Engineering, 2023, 59(1): 242-248.

[40] CHUN H, PARK W, KIM J, et al. In-process cutting temperature monitoring method based on impedance model of dielectric coating layer at tool-chip interface[J]. Journal of Manufacturing and Materials Processing, 2022,6(5): 97.

[41] YUE C X, GAO H N, LIU X L,et al. A review of chatter vibration research in milling[J]. Chinese Journal of Aeronautics,2019, 32(2): 215-242.

[42] CHUNG T K, YEH P C, LEE H,et al. An attachable electromagnetic energy harvester driven wireless sensing system demonstrating milling-processes and cutterwear/breakage-condition monitoring[J]. Sensors,2016, 16(3): 269.

[43] XIE Z Y, LI J G, LU Y. An integrated wireless vibration sensing tool holder for milling tool condition monitoring[J]. The International Journal of Advanced Manufacturing Technology,2018, 95(5): 2885-2896.

[44] MATSUDA R, SHINDOU M,HIROGAKI T, et al. Monitoring of rotational vibration in tap and endmill processes with a wireless multifunctional tool holder system[J].International Journal of Automation Technology,2018, 12(6): 876-882.

[45] 郭宏, 胡孔耀, 闫献国, 等. 振动自感知刀具磨损无线监测[J]. 西安交通大学学报, 2022, 56(11): 1-10.GUO Hong, HU Kongyao, YAN Xianguo,et al. Wireless monitoring of wear of the vibration self-sensing tool[J]. Journal of Xi’an Jiaotong University, 2022, 56(11): 1-10.

[46] DEVILLEZ A, DUDZINSKI D.Tool vibration detection with eddy current sensors in machining process and computation of stability lobes using fuzzy classifiers[J].Mechanical Systems and Signal Processing,2007, 21(1): 441-456.

[47] 岳彩旭, 周天祥, 秦怡源, 等. 航空航天薄壁件铣削过程加工状态监测研究进展[J]. 航空制造技术, 2023, 66(3): 30-43.YUE Caixu, ZHOU Tianxiang, QIN Yiyuan, et al. Research progress on machining condition monitoring during milling of aerospace thin-walled parts[J]. Aeronautical Manufacturing Technology, 2023, 66(3): 30-43.

[48] 周俊杰, 余建波. 基于机器视觉的加工刀具磨损量在线测量[J]. 上海交通大学学报, 2021, 55(6): 741-749.ZHOU Junjie, YU Jianbo. Online measurement of machining tool wear based on machine vision[J]. Journal of Shanghai Jiao Tong University, 2021, 55(6): 741-749.

[49] CHEN M L, LI M D, ZHAO L F, et al. Tool wear monitoring based on the combination of machine vision and acoustic emission[J]. The International Journal of Advanced Manufacturing Technology, 2023,125(7): 3881-3897.

[50] ZHU Z Y, LIU R L, ZENG Y F.Tool wear condition monitoring based on multisensor integration and deep residual convolution network[J]. Engineering Research Express,2023, 5(1): 015054.

[51] ZENG Y F, LIU R L, LIU X F. A novel approach to tool condition monitoring based on multi-sensor data fusion imaging and an attention mechanism[J]. Measurement Science and Technology, 2021, 32(5): 055601.

[52] 李恒, 叶祖坤, 查文彬, 等. 基于多传感器信息决策级融合的刀具磨损在线监测[J]. 兵工学报, 2021, 42(9): 2024-2031.LI Heng, YE Zukun, ZHA Wenbin, et al.Tool wear online monitoring based on multisensor information decision-making level fusion[J]. Acta Armamentarii, 2021, 42(9):2024-2031.

[53] 王润琼, 宋清华, 彭业振, 等. 基于特征自适应融合和集成学习的高性能铣削刀具状态监测[J]. 机械工程学报, 2024, 60(1):149-158.WANG Runqiong, SONG Qinghua, PENG Yezhen, et al. Tool condition monitoring for high performance milling based on feature adaptive fusion and ensemble learning[J]. Journal of Mechanical Engineering, 2024, 60(1): 149-158.

[54] 尹晨, 周世超, 何建樑, 等. 基于多源同步信号与深度学习的刀具磨损在线识别方法[J]. 中国机械工程, 2021, 32(20):2482-2491.YIN Chen, ZHOU Shichao, HE Jianliang,et al. Tool wear online recognition method based on multi-source synchronous signals and deep learning[J]. China Mechanical Engineering,2021, 32(20): 2482-2491.

[55] GAO K P, XU X X, JIAO S J.Measurement and prediction of wear volume of the tool in nonlinear degradation process based on multi-sensor information fusion[J].Engineering Failure Analysis, 2022, 136:106164.

[56] WANG C, GHANI S B, CHENG K,et al. Adaptive smart machining based on using constant cutting force and a smart cutting tool[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2013, 227(2): 249-253.

[57] OHZEKI H, ARAI F. Drilling of borosilicate glass with feedback control based on cutting force[J]. Advanced Materials Research,2011, 325: 442-448.

[58] HERRERA-GRANADOS G,MORITA N, HIDAI H, et al. Development of a non-rigid micro-scale cutting mechanism applying a normal cutting force control system[J]. Precision Engineering, 2016, 43:544-553.

[59] SHU S R, DING H, CHEN S J, et al. Thermal design and analysis of an internally cooled smart cutting tool and its implementation perspectives[J]. Materials Science Forum, 2013,770: 120-125.

[60] SUN X, BATEMAN R, CHENG K,et al. Design and analysis of an internally cooled smart cutting tool for dry cutting[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2012,226(4): 585-591.

[61] ÖZTÜRK E, YILDIZLI K,SAĞLAM F. Investigation on an innovative internally cooled smart cutting tool with the built-in cooling-control system[J]. Arabian Journal for Science and Engineering, 2021,46(3): 2397-2411.

[62] LIU X L, LIU Q, WU S, et al.Research on the performance of damping boring bar with a variable stiffness dynamic vibration absorber[J]. The International Journal of Advanced Manufacturing Technology, 2017,89(9): 2893-2906.

[63] 刘庆伟. 基于磁流变液自抑振智能镗杆的颤振控制技术研究[D]. 杭州: 浙江大学, 2007.LIU Qingwei. Research on chatter control technique of magnetorheological intelligent boring bar with self-chatter-suppression[D].Hangzhou: Zhejiang University, 2007.

[64] RADECKI P P, FARINHOLT K M,PARK G, et al. Vibration suppression in cutting tools using a collocated piezoelectric sensor/actuator with an adaptive control algorithm[J].Journal of Vibration and Acoustics, 2010,132(5): 051002.

[65] NEGRI E, FUMAGALLI L, MACCHI M. A review of the roles of digital twin in CPS-based production systems[J]. Procedia Manufacturing, 2017, 11: 939-948.

[66] 刘大同, 郭凯, 王本宽, 等. 数字孪生技术综述与展望[J]. 仪器仪表学报,2018, 39(11): 1-10.LIU Datong, GUO Kai, WANG Benkuan,et al. Summary and perspective survey on digital twin technology[J]. Chinese Journal of Scientific Instrument, 2018, 39(11): 1-10.

[67] BOTKINA D, HEDLIND M,OLSSON B, et al. Digital twin of a cutting tool[J]. Procedia CIRP, 2018, 72: 215-218.

[68] SÖDERBERG R, WÄRMEFJORD K, CARLSON J S, et al. Toward a digital twin for real-time geometry assurance in individualized production[J]. CIRP Annals,2017, 66(1): 137-140.

[69] 刘明浩, 岳彩旭, 夏伟, 等. 基于数字孪生的铣刀状态实时监控[J]. 计算机集成制造系统, 2023, 29(6): 2118-2129.LIU Minghao, YUE Caixu, XIA Wei, et al. Real-time monitoring of milling tool state based on digital twin[J]. Computer Integrated Manufacturing Systems, 2023, 29(6): 2118-2129.

[70] XIE N, KOU R, YAO Y Z. Tool condition prognostic model based on digital twin system[J]. Procedia CIRP, 2020, 93: 1502-1507.

[71] 孙惠斌, 潘军林, 张纪铎, 等. 面向切削过程的刀具数字孪生模型[J]. 计算机集成制造系统, 2019, 25(6): 1474-1480.SUN Huibin, PAN Junlin, ZHANG Jiduo,et al. Digital twin model for cutting tools in machining process[J]. Computer Integrated Manufacturing Systems, 2019, 25(6): 1474-1480.

[72] BOFILL J, ABISADO M,VILLAVERDE J, et al. Exploring digital twin-based fault monitoring: Challenges and opportunities[J]. Sensors, 2023, 23(16): 7087.

[73] DEEBAK B D, AL-TURJMAN F.Digital-twin assisted: Fault diagnosis using deep transfer learning for machining tool condition[J].International Journal of Intelligent Systems,2022, 37(12): 10289-10316.

[74] XU Y, SUN Y M, LIU X L, et al.A digital-twin-assisted fault diagnosis using deep transfer learning[J]. IEEE Access, 2019, 7:19990-19999.

[75] 路遥. 大型轴承座铣削加工过程中数字孪生监控系统研究[D]. 哈尔滨: 哈尔滨理工大学, 2022.LU Yao. Research on digital twin monitoring system during milling of large bearing block[D]. Harbin: Harbin University of Science and Technology, 2022.

[76] TONG X, LIU Q, PI S W, et al.Real-time machining data application and service based on IMT digital twin[J]. Journal of Intelligent Manufacturing, 2020, 31(5): 1113-1132.

[77] WANG R, ZHAO W, LUO C J,et al. Research on intelligent tool selection system based on optimization model[J]. Key Engineering Materials, 2016, 693: 1765-1771.

[78] EDALEW K O, ABDALLA H S,NASH R J. A computer-based intelligent system for automatic tool selection[J]. Materials &Design, 2001, 22(5): 337-351.

[79] 周敏, 于谋雨, 郑国磊. 基于遗传算法的火箭贮箱壁板数控加工刀具优选方法[J]. 计算机集成制造系统, 2023, 29(2):385-391.ZHOU Min, YU Mouyu, ZHENG Guolei.Tool selection method for numerical control machining of rocket tank panels based on genetic algorithm[J]. Computer Integrated Manufacturing Systems, 2023, 29(2): 385-391.

[80] 马晓帆, 姚斌, 陈彬强, 等. 智能制造刀具管理系统及刀具剩余寿命监测功能开发[J]. 航空制造技术, 2018, 61(18): 68-73.MA Xiaofan, YAO Bin, CHEN Binqiang,et al. Development of intelligent manufacturing tool management system and monitoring function of tool residual life[J]. Aeronautical Manufacturing Technology, 2018, 61(18): 68-73.

[81] DUAN Y, HOU L, LENG S. A novel cutting tool selection approach based on a metal cutting process knowledge graph[J].The International Journal of Advanced Manufacturing Technology, 2021, 112(11):3201-3214.

[82] 李东阳, 袁东风, 张海霞, 等. 云边端协同的机床刀具故障智能诊断系统研究[J]. 中国机械工程, 2023, 34(5): 584-594.LI Dongyang, YUAN Dongfeng, ZHANG Haixia, et al. Research on intelligent tool fault diagnosis system of machine tools with cloudedge-device collaboration[J]. China Mechanical Engineering, 2023, 34(5): 584-594.

[83] WANG Z, JIAO L, YAN P, et al. Research and development of intelligent cutting database cloud platform system[J].The International Journal of Advanced Manufacturing Technology, 2018, 94(9): 3131-3143.

[84] JAIN A K, LAD B K. A novel integrated tool condition monitoring system[J].Journal of Intelligent Manufacturing, 2019,30(3): 1423-1436.

[85] LOU P, LIU S Y, HU J M, et al.Intelligent machine tool based on edge-cloud collaboration[J]. IEEE Access, 2829, 8: 139953-139965.