整体式叶轮属于复杂曲面薄壁零件,作为主要动力传递零件,在航空航天、汽车、船舶等领域发挥重要作用。由于其高速旋转和复杂叶片结构,加工中易出现干涉、效率低下和精度问题。因此,合理规划刀路、设计工装和设定工艺参数是提高加工效率、保证质量的关键。

由于叶轮的复杂性,各大主流CAM软件均开发了对应的叶轮加工模块。国内四川大学的杨韶勇[1]基于Mastercam软件对叶片加工进行了误差分析并设计工装夹具,有效地保证了加工精度。江苏大学的程果等[2]基于MAX-PAC对叶轮刀路进行规划,通过设定恒定体积去除率和恒定铣削厚度的方式进行优化。东北大学的于嘉鹏等[3]对叶轮特征进行分类,并通过UG二次开发实现了对不同特征的叶轮自动编程,提高了编程效率。上海应用技术大学的吴雁等[4]基于UG使用非均匀余量策略加工叶轮,最大误差率减小了54%,提高了叶轮加工精度。孔祥茹等[5]基于UG对整体叶轮的特征进行分类,针对各特征刀路规划提出了建议。由于五轴加工的复杂性,加工前会进行仿真。VERICUT作为CGTech开发的一款全面计算机数控(CNC)加工仿真软件,许多学者基于此软件对数控程序进行了优化。万林等[6]结合VERICUT的恒体积去除模式优化了螺旋顺铣刀路,提高了加工效率与刀具寿命。李强等[7]通过VERICUT的力优化,减少了最大切屑厚度,提高了加工效率。尽管频繁调整进给速度的方法能均匀分配刀具受力,降低断刀风险,但会导致加工过程中每齿进给量不稳定,使得叶片表面质量较差,因此,它主要适用于粗加工阶段。兰州交通大学的丁羽锋[8]研究了叶轮的切削参数对表面粗糙度以及残余应力的影响,并使用遗传算法对其优化,得到最优参数组合。西北工业大学的吴泽刚等[9]分析了各工艺参数对TC11的叶轮表面质量完整性的影响,从而指导工艺选择。陈振林等[10]提出了一种基于刀轨修改的叶片前后缘几何自适应的加工方法,通过仿真验证,前后缘精度可以稳定在0.01 mm以内。

国外的研究更集中于模型与算法的优化。Jayawardane等[11]对比了3D打印技术与CNC加工技术加工叶轮的利与弊,发现相较于CNC加工技术,3D打印技术可以显著降低叶轮生产过程中的环境污染。Serin等[12]关注加工叶轮对能量的损耗,通过人工神经网络模型对精加工进行多目标优化,达到降低损耗且满足粗糙度要求。Zhou等[13]提出了同时结合叶轮的三维建模、气动性能与加工效率的数字孪生优化策略,引入强化学习来确定优化策略。Wei等[14]基于MATLAB进行NURBS曲线建模,优化直纹叶片叶轮模型,可使侧铣刀路更加光顺,并通过仿真得到验证,其理论加工模型的误差范围为-0.007~0.012 mm。Wang等[15]对整体叶轮流道插铣加工中残余材料问题进行分析精确建模,并进行精准加工去除,提高了加工效率。Duan等[16]通过粒子群算法,更快更精确地取得了数控加工参数目标函数的最优解,实现了数控加工参数的优化。Soori等[17]开发出虚拟加工系统,成功地预测和减少了薄壁叶轮五轴铣削中的偏转误差,提高了加工精度和可靠性。

综上所述,高质量叶轮加工在全世界仍然是一个难点,从理论建模到编程,再到实际加工中选用的设备、工艺,每一个环节都极易产生误差,导致最终使用性能下降,因此本文将从工艺方面详细讨论如何提高加工效率。

1 工艺分析与切削试验设计

1.1 加工策略分析及选择

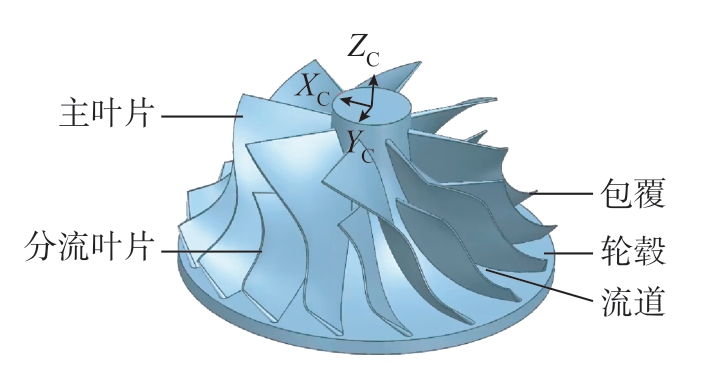

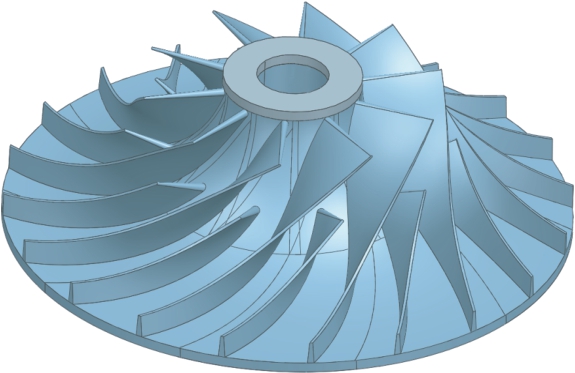

本文以直径130 mm、总高度70 mm的7075铝合金的半开式叶轮为例展开讨论研究,其各部分特征如图1所示,该叶轮有8个主叶片与8个分流叶片,叶片悬长最深处为30 mm,叶片叶尖处平均厚度为0.6 mm,相邻叶片之间最小间距为1.6 mm且叶片均为非直纹曲面。该叶轮零件的叶片表面粗糙度要求Ra值小于1.6 μm,叶片叶型的积叠点位置度偏差要求小于0.10 mm,叶片线形轮廓偏差要求小于0.05 mm,本文研究基于此要求提升加工效率(原厂工艺方案加工总时长150 min)。7075铝合金的物理力学性能如表1所示。

表1 7075铝合金物理力学性能表

Table 1 Physical and mechanical properties of 7075 aluminum alloy

密度ρ/(kg·m-3)比热容Ψ/(J·kg-1·℃-1)热导率M/GPa 硬度(HV)抗拉强度/MPa (W·m·K) 泊松比 杨氏模量/2810 960 41.7 0.33 71.7 175 572

图1 叶轮特征示意图

Fig.1 Schematic diagram of impeller characteristics

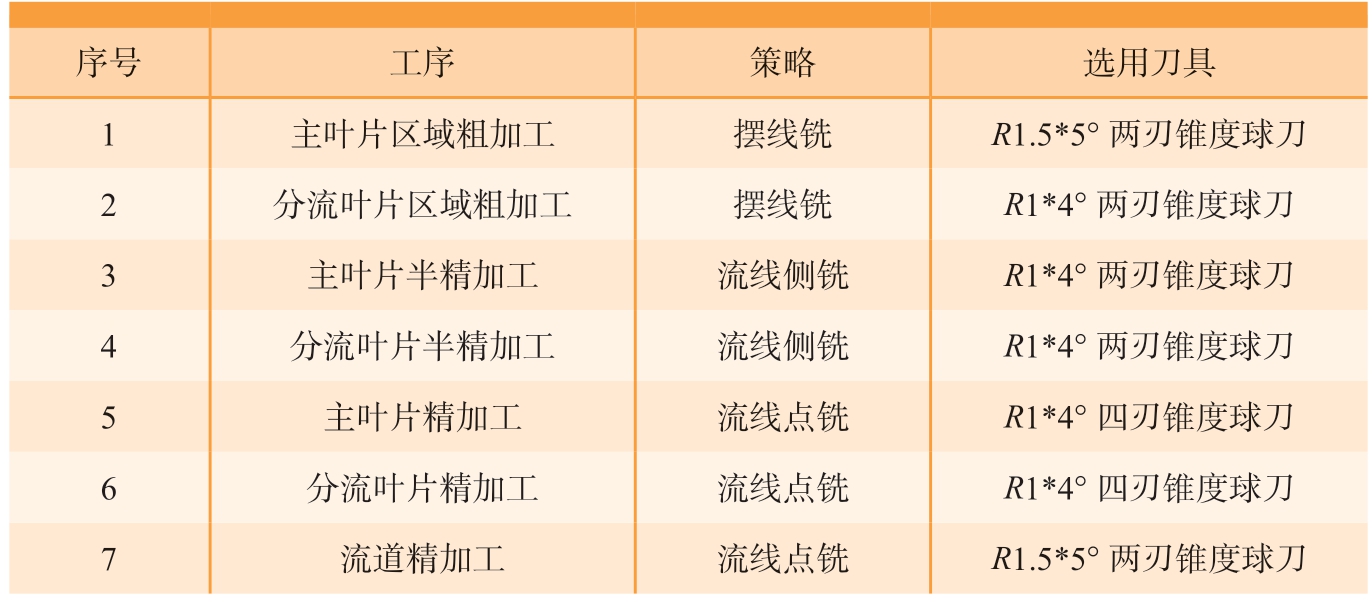

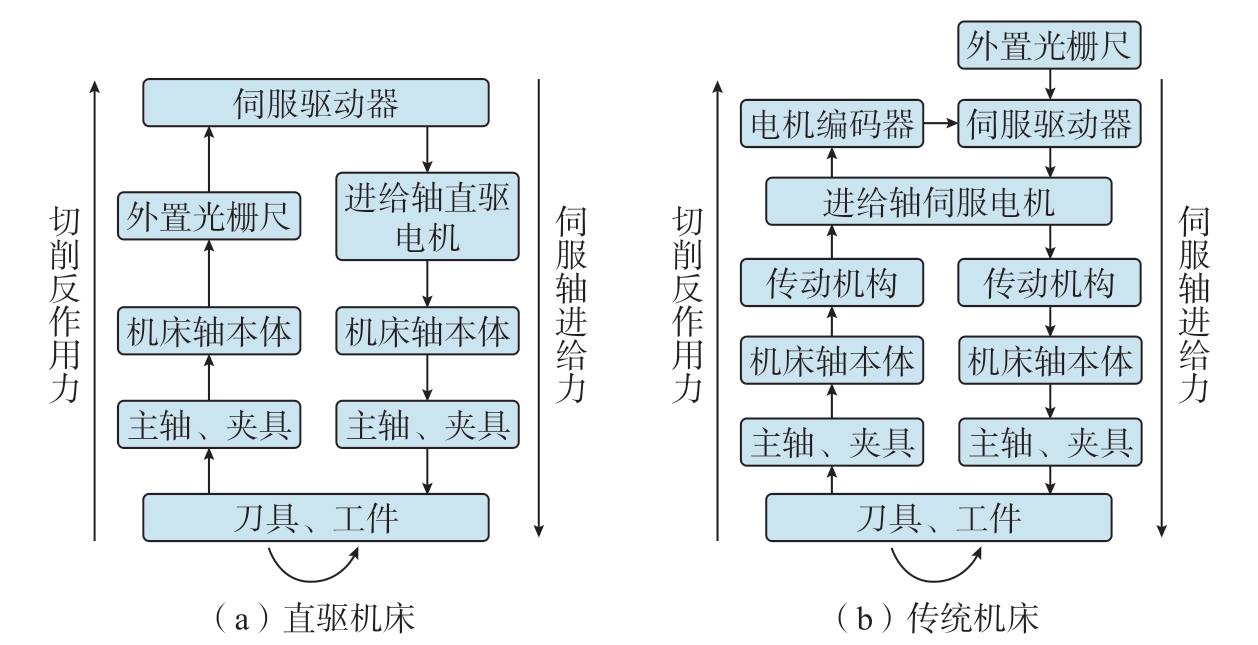

叶轮加工步骤主要分为:流道粗加工、叶片半精加工、叶片精加工与流道精加工。针对本文的叶轮案例,各工序采取的策略如表2所示,不同策略刀路如图2所示。

表2 工序策略选择

Table 2 Process strategy selection

序号 工序 策略 选用刀具1主叶片区域粗加工 摆线铣 R1.5*5°两刃锥度球刀2分流叶片区域粗加工 摆线铣 R1*4°两刃锥度球刀3主叶片半精加工 流线侧铣 R1*4°两刃锥度球刀4分流叶片半精加工 流线侧铣 R1*4°两刃锥度球刀5主叶片精加工 流线点铣 R1*4°四刃锥度球刀6分流叶片精加工 流线点铣 R1*4°四刃锥度球刀7流道精加工 流线点铣 R1.5*5°两刃锥度球刀

图2 铣削策略示意图

Fig.2 Schematic diagram of milling strategy

其中,半精加工部分选择了流线侧铣,这是因为本文所研究叶片虽然为非直纹叶片,但叶片深度方向扭度并不大,设置余量保证使用该策略不会过切,快速去除粗加工时留下的多余材料,以达到提高加工效率的目的。为提高加工效率,需使用侧刃铣削加工,各刀具刃长需要超过叶片最高高度30 mm,因此定制刀具刃长均为35 mm。本文将使用VERICUT进行刀路仿真,确保加工安全性。

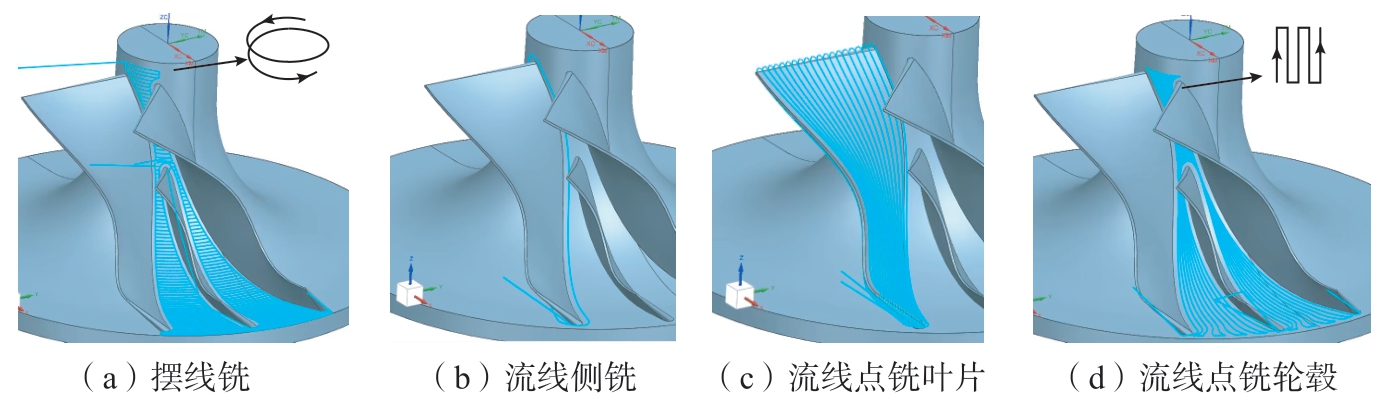

1.2 直驱机床和传统机床技术对比分析与验证

在现代制造业中,机床的选择对于提高产品质量和生产效率至关重要。本节将对比分析直驱机床和传统机床的技术特点和应用差异,以便为航空整体叶轮等复杂零件的加工提供参考。

在机床工作过程中,驱动力传递到刀具切削材料,反作用力传递回伺服电机和位移传感器(编码器)时,经过多个环节,机械结构产生变形,导致编码器响应速度受影响,进而影响机床精度和加工产品精度。直驱机床与传统机床的驱动传递路径如图3所示,相较于传统机床,直驱机床的传递路径更简洁,响应更迅速。因此,直驱技术使机床在处理高速、高精度加工任务时具有显著优势,特别是在航空领域复杂零件加工中。

图3 驱动传递路径

Fig.3 Drive transfer path

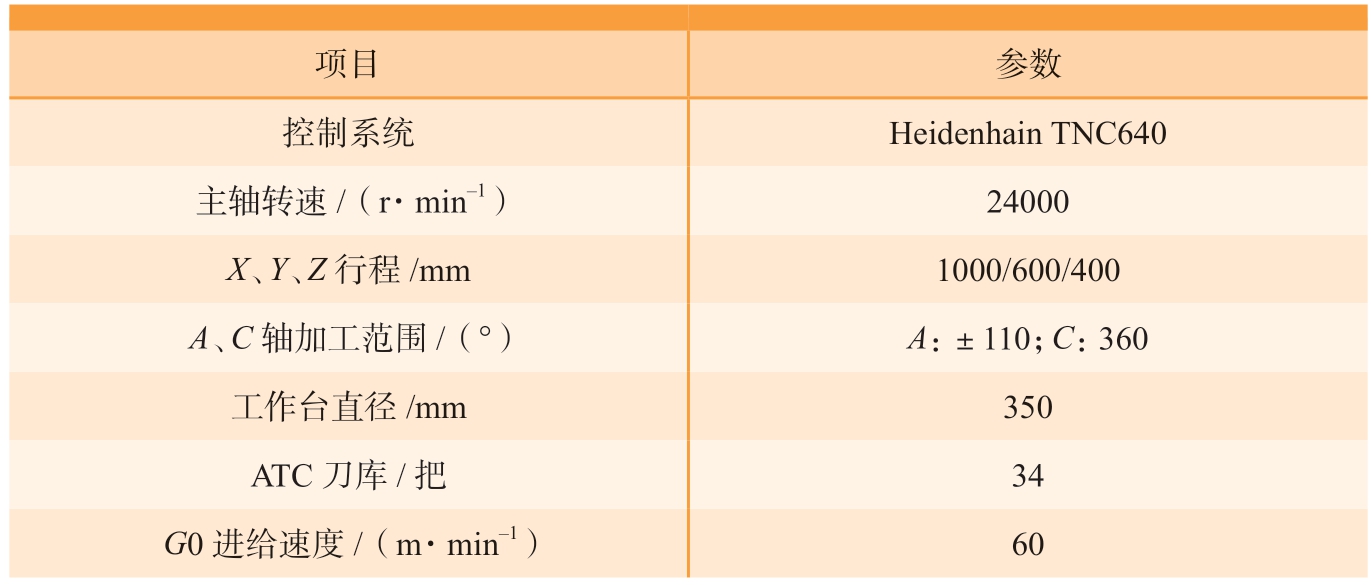

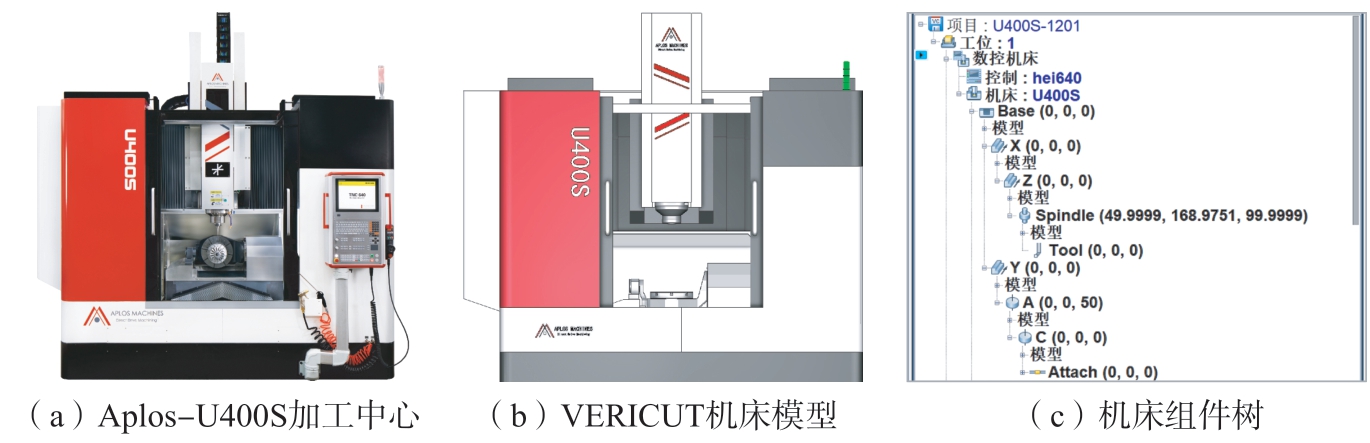

如图4所示,本文使用Aplos-U400S摇篮式五轴直驱数控加工中心进行切削试验(图4(a)),其基本相关参数如表3所示。将机床模型转化为STL格式导入VERICUT,规划各级组件模型与机床原点,设定好行程与碰撞报警,搭建好的机床模型与机床组件树如图4(b)和(c)所示。

表3 Aplos-U400S 五轴数控机床参数

Table 3 Aplos-U400S 5-axis CNC machine tool parameters

项目 参数控制系统 Heidenhain TNC640主轴转速/(r·min-1) 24000 X、Y、Z行程/mm 1000/600/400 A、C轴加工范围/(°) A:±110;C: 360工作台直径/mm 350 ATC刀库/把 34 G0进给速度/(m·min-1) 60

图4 机床与VERICUT机床模型示意图

Fig.4 Schematic diagram of the machine and VERICUT machine tool model

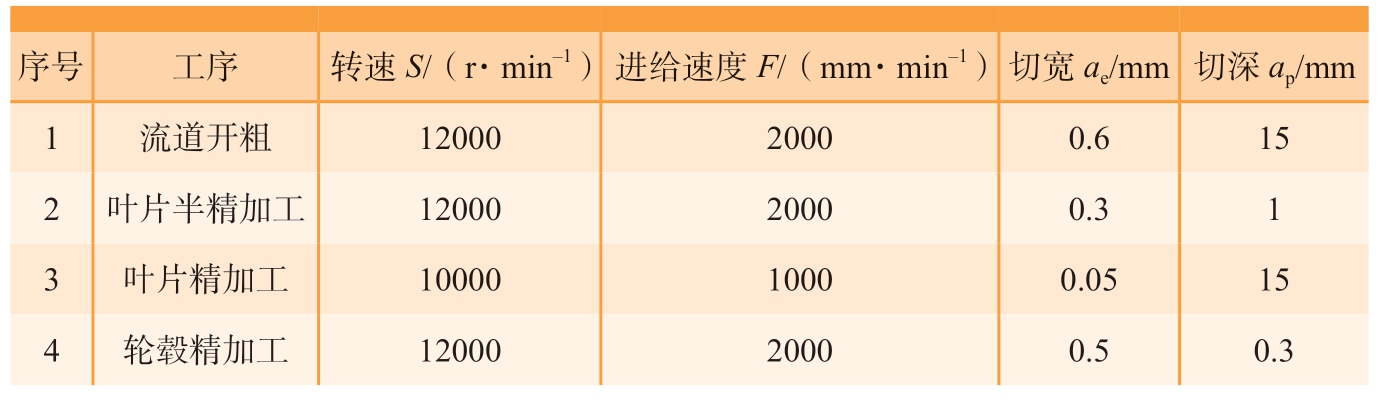

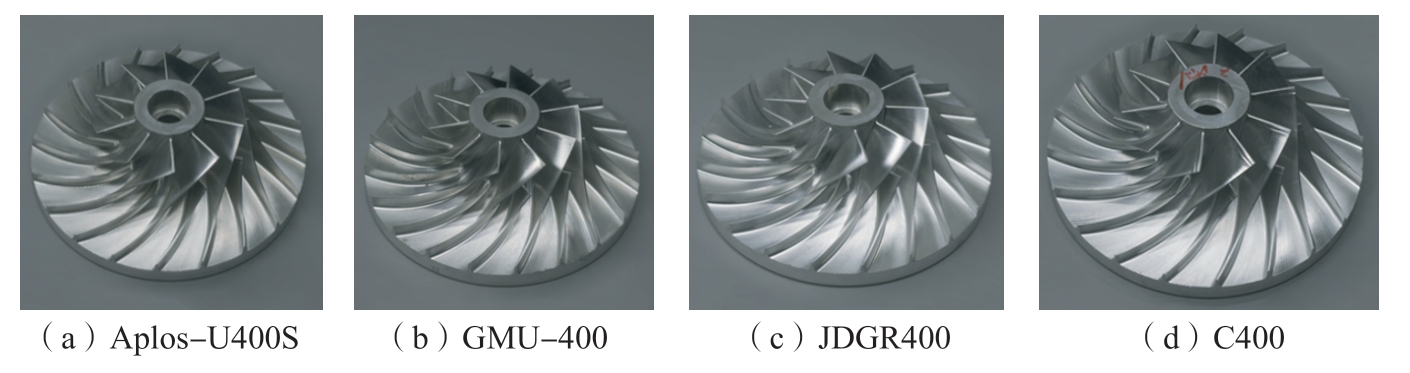

为证明直驱机床的加工优势,在3款传统的五轴机床(埃弗米GMU-400、哈默C400、精雕JDGR400)上加工相同的叶轮产品,并与直驱机床的加工效率与精度做对比。该叶轮模型如图5所示,其材料为7075铝合金,有10个主叶片与10个分流叶片,且叶片均为直纹叶片。叶轮直径110 mm、高度32 mm。刀具为R1.5*5°的两刃锥度球头铣刀。该试验目的只对比机床性能,对该款叶轮的工艺不进行讨论与分析,具体加工参数如表4所示。

表4 机床对比试验加工参数设置

Table 4 Experimental machining parameter settings for machine tool comparison

序号 工序 转速S/(r·min-1)进给速度F/(mm·min-1)切宽ae/mm切深ap/mm 1 流道开粗 12000 2000 0.6 15 2 叶片半精加工 12000 2000 0.3 1 3 叶片精加工 10000 1000 0.05 15 4 轮毂精加工 12000 2000 0.5 0.3

图5 D110叶轮模型

Fig.5 D110 impeller model

1.3 切削试验

在加工前,选择合理的工装对于确保加工质量和效率极为关键。工装的选择通常涉及夹持稳定性、工件保护性及快速装夹与拆卸的便利性。然而,在许多实际应用中,工装对机床安装位置的影响常常被忽略,尤其是在原点坐标设置方面。本文选择一个固定的摆线铣与流线铣数控程序作为研究对象,通过改变原点坐标,测试机床五轴联动加工过程中的时间效率,以揭示原点坐标设置对加工性能的潜在影响,进而提供更优化的工装设计,具体试验参数如表5所示。

表5 原点坐标对加工时间影响的试验参数设置

Table 5 Experimental parameter of the effect of origin coordinates on machining time

序号 原点设置 摆线铣策略进给速度F1/(mm·min-1)流线铣策略进给速度F2/(mm·min-1)X0/Y0/Z100 2000 2000 2 X0/Y0/Z140 2000 2000 3 X0/Y0/Z180 2000 2000 4 X0/Y0/Z220 2000 2000 5 X0/Y0/Z260 2000 2000 6 X0/Y0/Z300 2000 2000 7 X40/Y0/Z220 2000 2000 8 X80/Y0/Z220 2000 2000 9 X0/Y80/Z220 2000 2000 10 X56/Y56/Z220 2000 2000 1

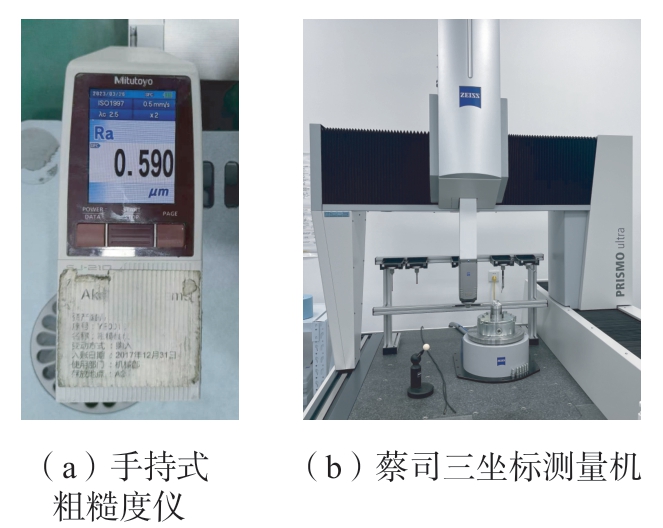

在加工阶段,影响加工效率的最主要因素在于刀路步距以及进给速度,但如果为了加工效率而盲目地减少刀路步距、提高进给速度可能会导致零件表面质量下降、精度不合格。因此,本文将通过手持式粗糙度仪Mitutoyo SJ-210(图6(a))对叶轮叶片表面粗糙度进行检测;在完成叶轮加工后,通过蔡司PRISMO ultra三坐标测量机检测其轮廓度与位置度(图6(b))。

图6 检测设备

Fig.6 Detection equipment

2 试验结果与讨论

2.1 直驱机床与传统机床性能对比

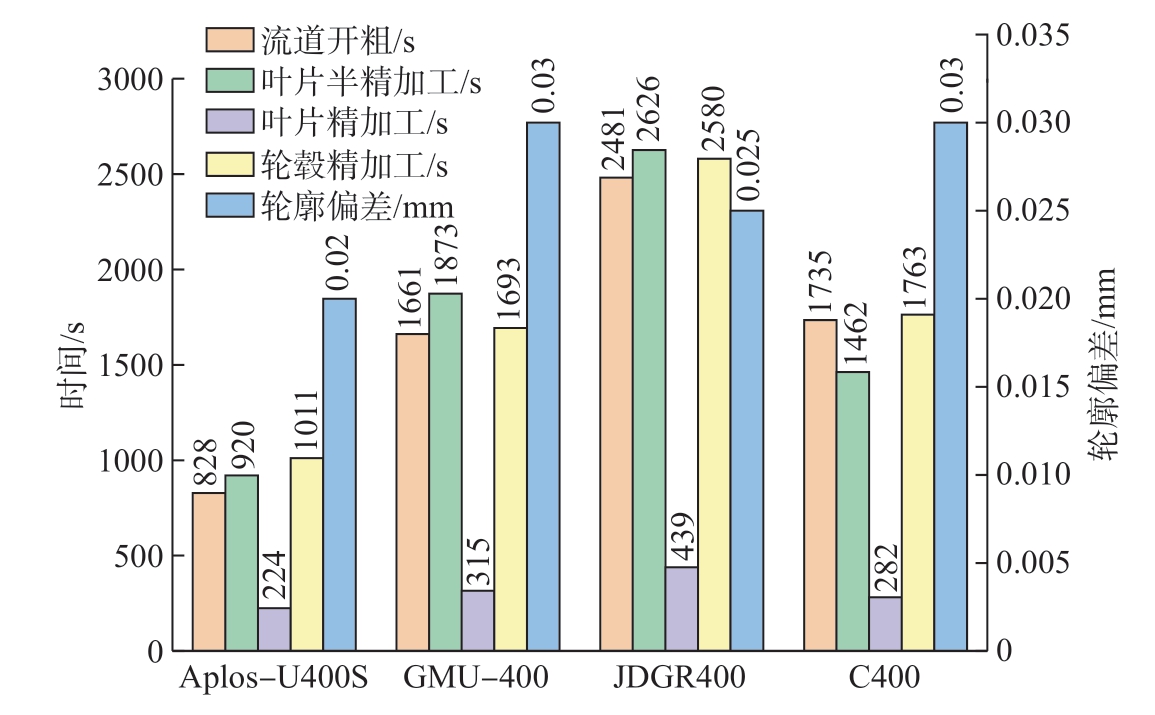

为了直观展示直驱机床与传统机床在性能上的差异,本试验采用了统一的刀路文件、刀具、工装和材料,在4款不同的机床上进行了叶轮的加工。加工完成后,使用蔡司三坐标测量机进行精度检测,结果如图7所示。

图7 直驱机床与传统机床关于叶轮加工效率与精度对比

Fig.7 Comparison of impeller machining efficiency and accuracy between direct-drive machine tools and conventional machine tools

图7中的数据展示了不同机床在加工时间和最终叶轮精度方面的表现。可以看出,Aplos-U400S在加工叶轮的时间效率方面明显优于其他机床,其中JDGR400的加工总时间是Aplos-U400S的2.72倍,且Aplos-U400S加工出的叶轮精度也是最高的,保持在0.02 mm以内,进一步证明了直驱机床具有提高加工精度与效率的显著能力。各机床加工完成的叶轮如图8所示。

图8 各机床加工完成的叶轮样品

Fig.8 Impeller samples processed by each machine tool

以上数据说明,直驱机床相较于传统机床,在加工效率和精度方面都有显著的提升。直驱技术的应用不仅缩短了加工时间,而且由于其减少了机械结构中的间隙和变形,使得加工精度得到了极大提升,这对于要求高精度和高效率的航空整体叶轮加工来说,具有重要的实际意义。

2.2 原点坐标对加工效率的影响

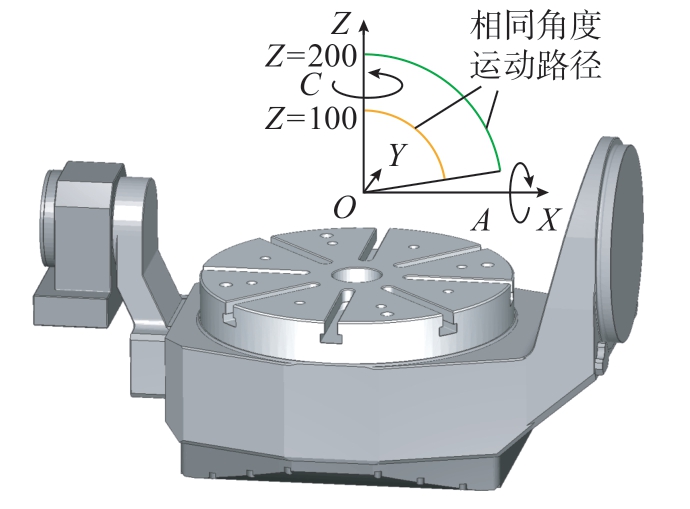

为了深入理解原点坐标对加工时间的影响,特别是在摆线铣和流线铣策略中的作用,本研究通过改变Z方向的坐标以及调整X轴或Y轴与原点的距离,进行了一系列试验,结果如图9所示。

图9 原点坐标对加工时间的影响

Fig.9 Effect of origin coordinates on machining time

图9展示了各原点坐标下摆线铣与流线铣的加工时间。可以看出,随着Z方向坐标从300到100逐渐降低时,摆线铣和流线铣策略的加工时间都有较明显减少,其中摆线铣时间减少约11.1%,流线铣时间减少约55.3%,因此,Z方向坐标对流线铣有较大的影响。当Z轴固定在Z220时,改变X轴或Y轴来增加与原点的距离时,加工时间相对增加。

叶轮加工程序是典型的五轴联动加工过程,无论原点坐标设置在什么位置,A、C轴的旋转角度是不会改变的,当原点越接近A、C轴中心(X0/Y0/Z0),X、Y、Z方向的路径就会减少,缩短各个轴之间因配合而等待的时间,如图10所示。摆线铣需要X、Y、Z轴联动一层一层小范围运动,而流线铣只需要Z轴大范围地来回运动,这也是流线铣相比摆线铣加工时间减少更多的原因。

图10 不同原点坐标运动路径示意图(mm)

Fig.10 Schematic diagram of motion paths with different origin coordinates (mm)

综上所述,为提高加工效率,应尽量设置工件原点接近A、C轴中心,即工装高度不宜过高且要与C轴同轴,但需要注意,原点设置过低,在加工时可能会出现干涉情况。本文通过VERICUT仿真,最终选用200 mm高度的三爪卡盘作为工装,确保其不会受到干涉。

2.3 加工参数对加工效率的影响

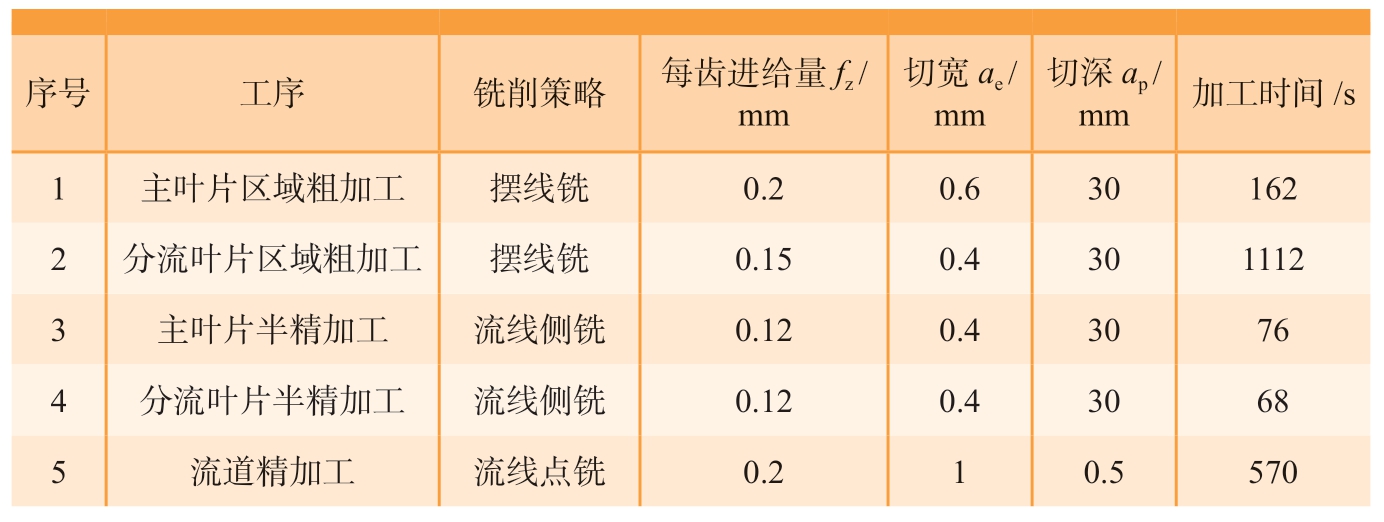

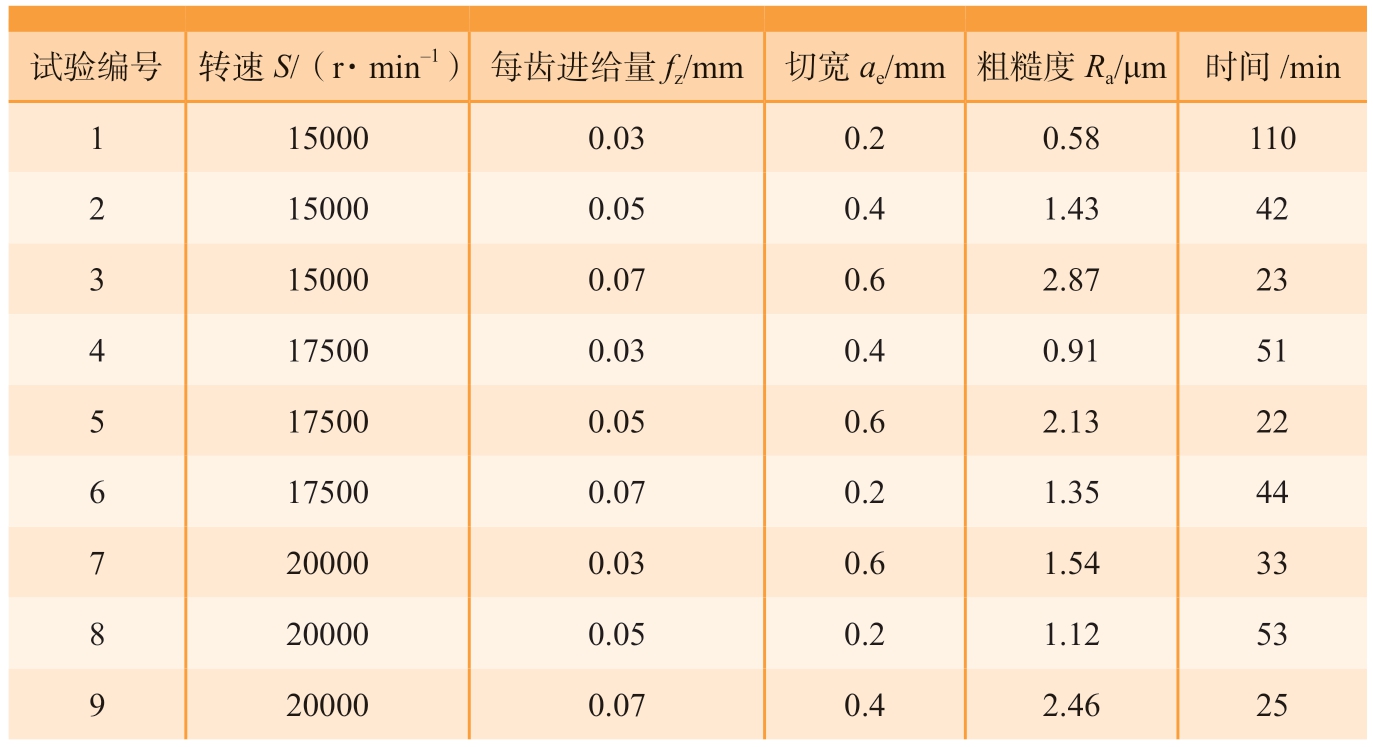

在本文案例中,粗加工、叶片半精加工和轮毂精加工时间较短,具体参数结果如表6所示,文中不进行过多讨论。因精加工除了需要关注加工效率,还与叶片的表面质量密切相关,本文将主要对叶片精加工进行详细讨论,以主叶片精加工作为试验对象,设计3因素3水平L9(33)正交试验:主轴转速S分别为15000 r/min、17500 r/min和20000 r/min;刀具每齿进给量fz分别为0.03 mm、0.05 mm和0.07 mm,切宽ae分别为0.2 mm、0.4 mm和0.6 mm,安排9组切削试验。试验采用四刃硬质合金锥度球头铣刀,球头直径为2 mm,锥度为4°,柄径8 mm,参数与结果如表7所示。

表6 各工序加工参数

Table 6 Processing parameters for each process

序号 工序 铣削策略 每齿进给量fz /mm切宽ae /mm切深ap /mm 加工时间/s 1 主叶片区域粗加工 摆线铣 0.2 0.6 30 162 2 分流叶片区域粗加工 摆线铣 0.15 0.4 30 1112 3 主叶片半精加工 流线侧铣 0.12 0.4 30 76 4 分流叶片半精加工 流线侧铣 0.12 0.4 30 68 5 流道精加工 流线点铣 0.2 1 0.5 570

表7 正交试验参数及结果

Table 7 Orthogonal test parameters and results

试验编号 转速S/(r·min-1)每齿进给量fz/mm 切宽ae/mm 粗糙度Ra/μm 时间/min 1 15000 0.03 0.2 0.58 110 2 15000 0.05 0.4 1.43 42 3 15000 0.07 0.6 2.87 23 4 17500 0.03 0.4 0.91 51 5 17500 0.05 0.6 2.13 22 6 17500 0.07 0.2 1.35 44 7 20000 0.03 0.6 1.54 33 8 20000 0.05 0.2 1.12 53 9 20000 0.07 0.4 2.46 25

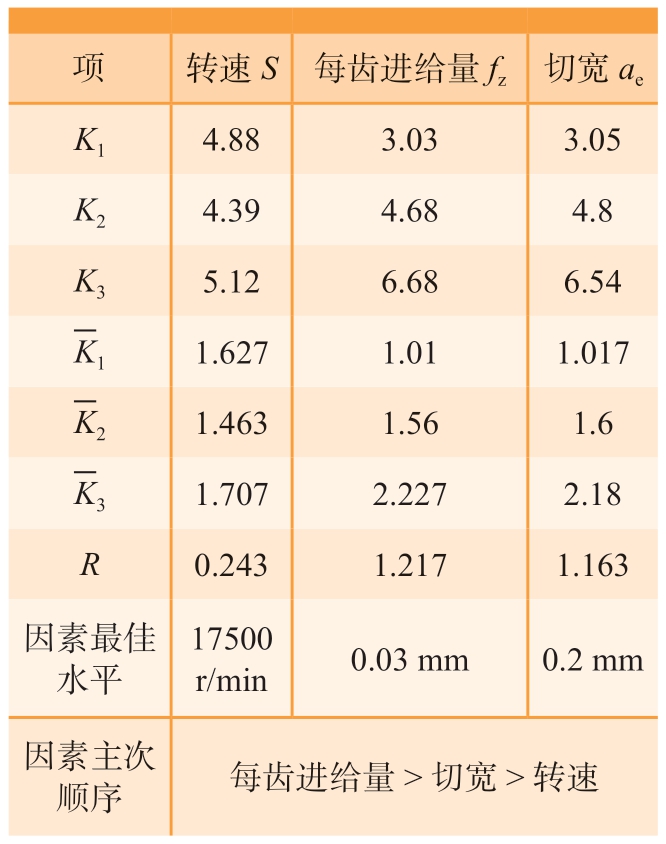

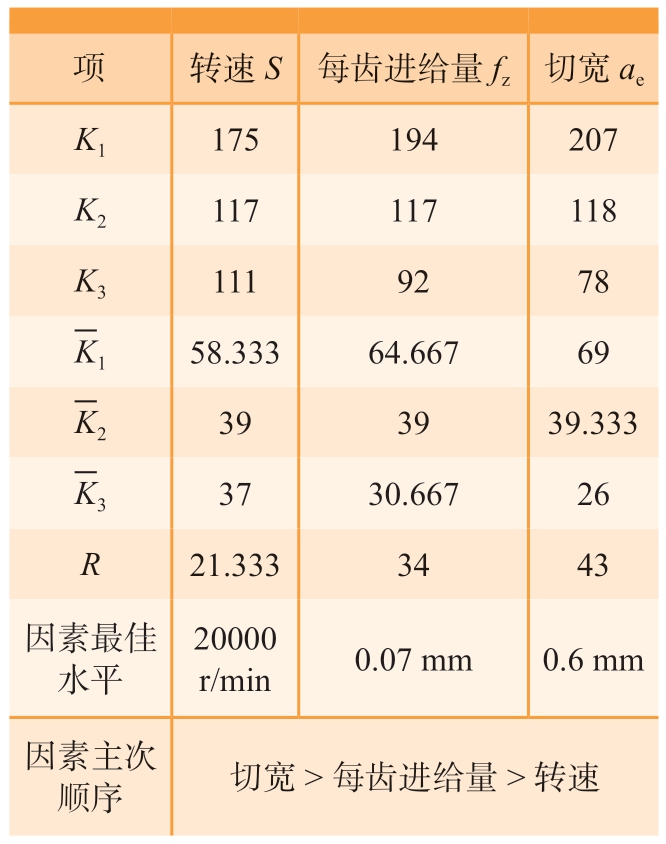

本文基于SPSS PRO对正交试验中切削参数与粗糙度、加工时间分别进行极差分析,结果如表8和9所示。

表8 粗糙度极差分析结果

Table 8 Range analysis results for roughness

项 转速S 每齿进给量fz 切宽ae K1 4.88 3.03 3.05 K2 4.39 4.68 4.8 K3 5.12 6.68 6.54 K1 1.627 1.01 1.017 K2 1.463 1.56 1.6 K3 1.707 2.227 2.18 R 0.243 1.217 1.163因素最佳水平17500 r/min 0.03 mm 0.2 mm因素主次顺序 每齿进给量>切宽>转速

表8的数据表明,在降低表面粗糙度方面,每齿进给量fz的影响最为显著,其次是切宽ae,而转速S的影响相对较小。这与金属切削理论相符,其中每齿进给量是影响切削表面质量的主要因素,较低的每齿进给量通常会产生较小的切削痕迹,从而得到更平滑的表面,而切宽的增加往往会导致切削力和振动的增加,从而影响表面粗糙度。

对于加工时间,表9显示切宽ae是最显著的影响因素,其次是每齿进给量fz,而转速S的影响相对较小。较大的切宽与每齿进给量可以提高材料去除率,从而缩短加工时间,但这可能是以牺牲表面质量为代价。

表9 加工时间极差分析结果

Table 9 Range analysis results for machining time

项 转速S 每齿进给量fz 切宽ae K1 175 194 207 K2 117 117 118 K3 111 92 78 K1 58.333 64.667 69 K2 39 39 39.333 K3 37 30.667 26 R 21.333 34 43因素最佳水平20000 r/min 0.07 mm 0.6 mm因素主次顺序 切宽>每齿进给量>转速

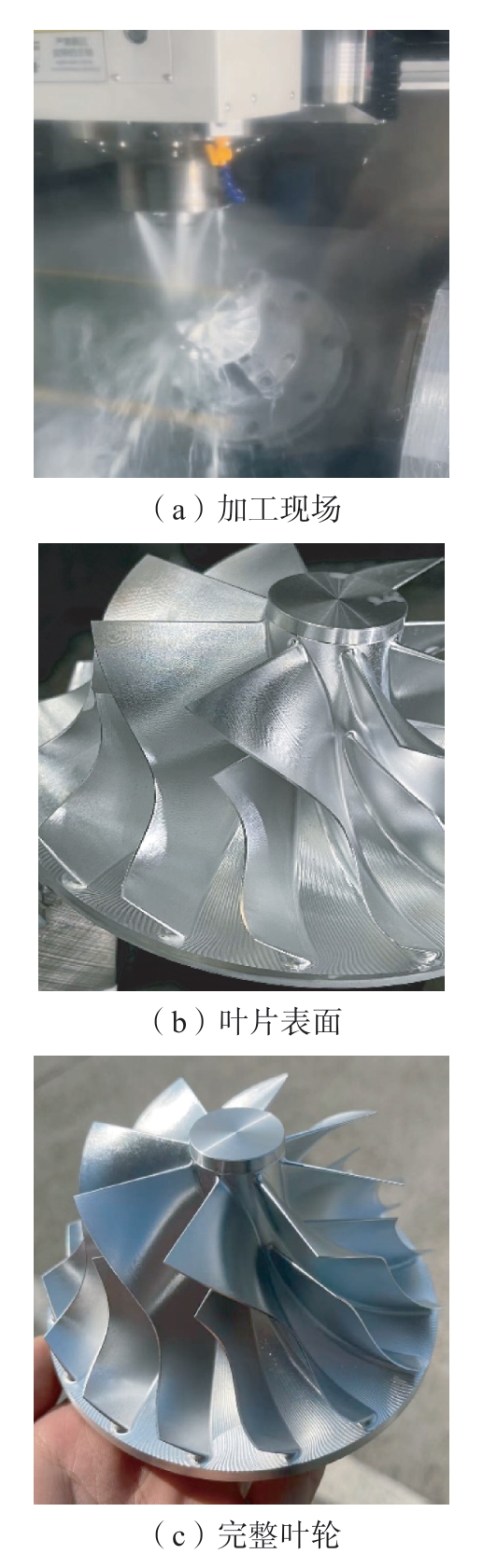

由于对粗糙度有一个明确的上限要求(<1.6 μm),因此在选择工艺参数时,必须首先确保满足此质量标准。在表7中,粗糙度符合要求的试验组有1、2、4、6、7、8,其中加工时间最少的为第7组,加工时间仅需33 min。按照该加工参数,分流叶片的加工时间为20 min,总时长约85 min。与原工艺方案相比,提速65 min,加工效率提高43.3%。按照该工艺参数,在Aplos-U400S上进行整体叶轮的试加工,如图11所示。

图11 叶轮加工展示

Fig.11 Impeller machining demonstration

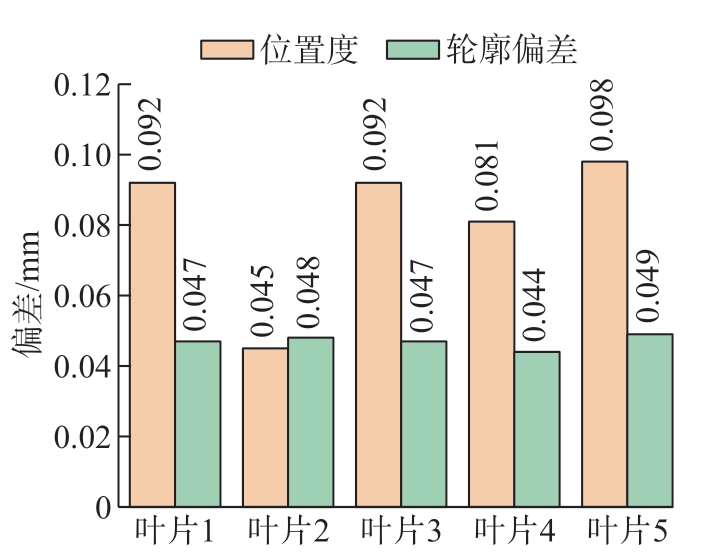

加工完成后,使用蔡司三坐标测量机对叶轮轮廓度进行抽查检验,使用涡轮专用模块Blade pro软件进行分析,检测结果如图12所示,叶轮叶片的位置度和轮廓度均满足设计要求,验证了所选加工参数的有效性。

图12 位置度与轮廓度检测报告

Fig.12 Position and contour inspection report

3 结论

在叶轮的制造过程中,正确的加工参数选择对于保证零件质量和提高生产效率具有至关重要的作用。本文基于直驱数控机床,通过对叶轮加工过程的深入分析和正交试验验证,揭示了不同加工参数对表面粗糙度和加工时间的影响,以及原点坐标设置对加工效率的影响。通过试验设计、数据分析和实际加工验证,本研究取得了以下成果。

(1)传统机床与直驱机床加工对比试验表明,直驱机床在航空叶轮加工中的表现明显优于传统机床,使用直驱机床加工时,加工效率是传统机床的1.5~3倍,且加工精度也有显著提高,保持在0.02 mm以内。

(2)原点坐标试验结果表明,随着Z方向坐标值的降低,摆线铣和流线铣的加工时间显著减少,尤其是在流线铣策略中,效率提高了55.3%。将原点设置接近A、C轴中心可以减少各轴的路径长度,从而提高加工效率。选用高度200 mm的三爪卡盘作为工装,有效避免了干涉并提高了加工效率。

(3)正交试验结果表明,每齿进给量fz是影响表面粗糙度的最主要因素,其次是切宽ae,而转速S的影响相对较小,且均呈负相关。在加工时间方面,切宽ae是最显著的影响因素,其次是每齿进给量fz,且均呈正相关。选择合适的加工参数对于平衡表面质量和加工效率至关重要。

(4)在满足表面粗糙度小于1.6 μm的条件下,第7试验组显示出了最佳的综合效果,加工时间显著缩短,同时保证了表面质量,总加工效率相较原工艺方案提高了43.3%,且叶片的轮廓度与位置度均符合要求。

[1] 杨韶勇. 基于Mastercam整体式叶轮五轴加工技术研究[D]. 成都: 四川大学,2021.YANG Shaoyong. Research on 5-axis machining technology of integral impeller based on Mastercam[D]. Chengdu: Sichuan University,2021.

[2] 程果, 罗浩, 赵美奇, 等. 基于MAX-PAC半开式整体叶轮加工路径规划的研究[J]. 工具技术, 2018, 52(7): 70-73.CHENG Guo, LUO Hao, ZHAO Meiqi,et al. Research on machining path planning of semi-open integral impeller based on MAXPAC[J]. Tool Engineering, 2018, 52(7): 70-73.

[3] 于嘉鹏, 路永辉, 姜博宏, 等. 基于UG NX的航空发动机离心叶轮数控加工自动编程系统的研究[J]. 航空制造技术, 2020,63(4): 88-95.YU Jiapeng, LU Yonghui, JIANG Bohong,et al. Research on NC automatic programming system of aero-engine centrifugal impeller based on UG NX[J]. Aeronautical Manufacturing Technology, 2020, 63(4): 88-95.

[4] 吴雁, 吕博鑫, 吕仕强, 等. 基于非均匀余量的整体叶轮加工工艺优化策略[J].航空制造技术, 2017, 60(5): 72-76, 81.WU Yan, LÜ Boxin, LÜ Shiqiang, et al. Machining process optimization strategy of integral impeller based on non-uniform machining allowance[J]. Aeronautical Manufacturing Technology, 2017, 60(5): 72-76,81.

[5] 孔祥茹, 黄鹿, 赵康, 等. 整体式叶轮数控加工仿真与应用研究[J]. 机电信息,2020(15): 98-99.KONG Xiangru, HUANG Lu, ZHAO Kang, et al. Numerical control machining simulation and application research of integral impeller[J]. Mechanical and Electrical Information, 2020(15): 98-99.

[6] 万林, 邱皓. 基于VERICUT的动叶轮叶片切削优化[J]. 机械研究与应用,2023, 36(1): 177-179.WAN Lin, QIU Hao. Cutting optimization of moving impeller blade based on VERICUT[J].Mechanical Research & Application, 2023,36(1): 177-179.

[7] 李强, 黄勇, 刘海初, 等. 整体叶轮加工工艺与数控仿真加工及优化研究[J]. 机械设计, 2022, 39(8): 79-84.LI Qiang, HUANG Yong, LIU Haichu, et al. Research on machining technology as well as CNC simulation and optimization of integral impeller[J]. Journal of Machine Design, 2022,39(8): 79-84.

[8] 丁羽锋. 整体叶轮数控加工表面质量影响因素优化研究[D]. 兰州: 兰州交通大学, 2019.DING Yufeng. Optimization research on influence factors of surface quality of NC machining of integral impeller[D]. Lanzhou:Lanzhou Jiaotong University, 2019.

[9] 吴泽刚, 侯永峰, 苗清, 等. TC11钛合金整体叶轮铣削加工表面完整性研究[J].中国机械工程, 2023, 34(23): 2862-2872.WU Zegang, HOU Yongfeng, MIAO Qing,et al. Study on surface integrity in milling of TC11 titanium impellers[J]. China Mechanical Engineering, 2023, 34(23): 2862-2872.

[10] 陈振林, 罗贵敏, 朱正清. 基于刀轨调整的叶片前后缘几何自适应加工[J]. 航空制造技术, 2023, 66(4): 78-83, 89.CHEN Zhenlin, LUO Guimin, ZHU Zhengqing. Adaptive machining for blade leading and trailing edges based on tool path adjustment[J]. Aeronautical Manufacturing Technology, 2023, 66(4): 78-83, 89.

[11] JAYAWARDANE H, DAVIES I J,GAMAGE J R, et al. Investigating the‘technoeco-efficiency’ performance of pump impellers: Metal 3D printing vs. CNC machining[J]. The International Journal of Advanced Manufacturing Technology, 2022,121(9): 6811-6836.

[12] SERIN G, OZBAYOGLU M,UNVER H O. Integrated energy-efficient machining of rotary impellers and multiobjective optimization[J]. Materials and Manufacturing Processes, 2020, 35(4): 478-490.

[13] ZHOU Y, XING T, SONG Y, et al. Digital-twin-driven geometric optimization of centrifugal impeller with free-form blades for five-axis flank milling[J]. Journal of Manufacturing Systems, 2021, 58: 22-35.

[14] WEI J, HOU X D, XU G P, et al.Modeling and machining of integral impeller based on NURBS curve[J]. The International Journal of Advanced Manufacturing Technology,2021, 113(7): 2243-2255.

[15] WANG X Q, WEI Z C, WANG D,et al. A supplementary processing method of residual material in impeller plunge milling[J].Journal of Manufacturing Processes, 2023, 108:1-11.

[16] DUAN X M, ZHANG C, YOU S K. Simulation and optimization of five-axis NC machining of integral impeller based on improved particle swarm optimization[J].Journal of Physics: Conference Series, 2023,2483(1): 012056.

[17] SOORI M, ASMAEL M.Minimization of deflection error in five axis milling of impeller blades[J]. Facta Universitatis.Series Mechanical Engineering, 2023, 21(2):175-190.