为实现航空装备的减重增效,航空零件大量采用薄壁结构[1],这些薄壁结构件在装配过程中需要进行大量的铆接、螺接等,因而需要加工大量的连接孔,为了保证装配质量,这些连接孔要求达到IT9甚至IT8的精度,并保证连接孔的孔壁质量[2]。然而,薄壁结构件刚度低,钻削加工时易产生很大的变形和振动[3-4],导致孔形、位超差,孔壁损伤严重,难以满足制孔质量和精度要求。现阶段薄壁结构件钻削制孔多采用“钻-扩-铰”的多工序方法[5],通过减少每道工序切削材料降低钻削轴向力,从而提高加工质量和精度,但该方法生产效率低,难以满足薄壁结构件的高效制孔需求。因此,如何提高此类薄壁结构件的制孔精度与质量是目前航空航天装备领域亟需解决的关键问题。

为提高薄壁结构件的加工精度和质量,最常用的方法是采用适当的夹具和装夹方式,对薄壁结构件进行合理的装夹,可以有效地减少工件的变形与振动[6-7]。面向航空大型薄壁结构件加工的装夹夹具,目前多采用传统通用柔性装夹,该方式对不同零件的适应性好,应用范围广泛,但仍存在装夹跨距较大、装夹不充分、局部稳定性差的问题。另外,还有很多应用场景采用专用夹具对薄壁结构件进行全面域的支撑,能够很好地提高工件的刚度,从而减少工件的变形与振动,然而专用夹具的通用性和灵活性较低,相对成本高,难以满足薄壁件的低成本加工的需求[8]。在上述基础上,学者们通过夹具支撑布局优化、新型夹具设计和增加辅助支撑等方式,进一步降低薄壁件的加工成本、提高加工质量。

在优化夹具支撑布局方面,Wan等[9]采用了一种基于频率灵敏度的非线性规划方法,以最大化工件-夹具系统的固有频率为目的,对夹具支撑件的布局进行优化;Dou等[10]对夹具在动态条件下的最佳位置进行了研究,提出了粒子群优化算法改进算法(IPSO)和遗传算法的改进算法(IGA),并对算法的优化情况进行了仿真对比。然而优化夹具支撑布局的方法是对原有装夹方式的改进,存在改善装夹后仍无法满足加工要求的情况,且仍存在装夹成本高、夹具拆卸繁琐、效率低等不足。

在新型夹具设计方面,Craig等[11]提出了一种新颖的夹具概念,通过用阵列排布的弹性销填充定位器之间的空间,使其符合自由曲面构件的表面,基于该概念设计的夹具系统可以大大减少工件变形。但夹具专机专用,成本高,且使用时需要反复拆卸,影响加工效率。Liu等[12]创新性地提出了一种新型的绿色冰基夹具(IBF),在整个加工过程中牢固地固定悬臂的薄壁结构件以抑制加工变形。该方法加工前需要对工件进行处理,且需要考虑冰基加工完成后的处理问题。Hu等[13]采用了一种多点真空吸盘可重构夹具系统(MPVC-RFS),通过阵列式吸盘对工件进行支撑,通过升降机构调节吸盘支撑高度,实现对工件的自适应柔性支撑。但该方法需要工件下方留有足够的装夹空间,难以应用在加工飞机翼盒、筒段等部件的工序中。

在增加辅助支撑方面,De Leonardo等[14]提出了一种基于多机器人的SwarmItFIX可重构夹具,通过外围机械臂将磁流变磁头夹具移至需要支撑的位置以提升工件的局部刚度,但该辅助支撑需配合多台机械臂使用。Liu等[15]通过施加双向夹紧力的方法辅助支撑工件的加工区域,有效地提升了工件的加工质量。上述辅助支撑方法可以进行随动支撑,在提高薄壁结构件加工质量的同时有效地提升了加工效率,但由于需要在加工位置底部支撑,无法适用于机翼盒段、翼梁等不能从底部支撑的结构件。针对无法从底部支撑的薄壁结构件,Luo等[16]采用正面施加压力的方法提升加工质量,通过压力脚挤压加工位置减少薄壁叠层结构制孔时的界面损伤和层间间隙。Capello等[17]提出了一种黏性阻尼器的辅助支撑方法,通过黏性阻尼器约束工件与刀具的相对运动,抑制了钻削过程中的振动且避免了工件弯曲变形后的快速回弹,从而提高了薄壁结构件的钻削加工质量。然而正面支撑虽然可提高钻削过程的稳定性,但仍难以抑制钻削过程中变形对制孔孔径、圆度等精度的影响。

针对现有辅助支撑方式在薄壁结构件制孔时的不足,本文提出通过正向吸附辅助支撑,提高薄壁结构件加工时的局部刚度,进而提高薄壁结构件的加工质量;通过有限元仿真研究了增加正向吸附辅助支撑后工件钻削区域的刚度变化及工件变形情况,并基于研制的正向吸附辅助支撑装置,开展薄壁结构样件正向吸附辅助支撑钻削试验;对钻削过程的工件变形振动、孔壁加工质量、圆度及孔径进行了分析对比,验证本文提出的工艺对薄壁结构加工质量的提升效果。

1 工件加工区等效刚度的有限元分析

本节通过有限元仿真的方式探究增加正向吸附辅助支撑后工件钻削加工区域等效刚度的变化及工件变形情况。对于工件来说,刚度是工件在受力时抵抗弹性变形的能力,即产生单位变形所需的外力值。已知钻削时工件所受力为刀具切削工件材料产生的轴向力,本文取最大钻削轴向力和该时刻最大变形的比值表征工件钻削位置的等效刚度。本文将最大钻削轴向力简化为作用在钻削区域的恒力,由于工件被吸盘吸附时受到的是与轴向力等大反向的静摩擦力,因此将吸盘施加的力简化成与最大轴向力等大反向的合力。通过Abaqus仿真软件进行静力学仿真,得到增加正向吸附辅助支撑后工件钻削位置的变形情况,进而计算出等效刚度的变化情况。

1.1 静力学模型建立

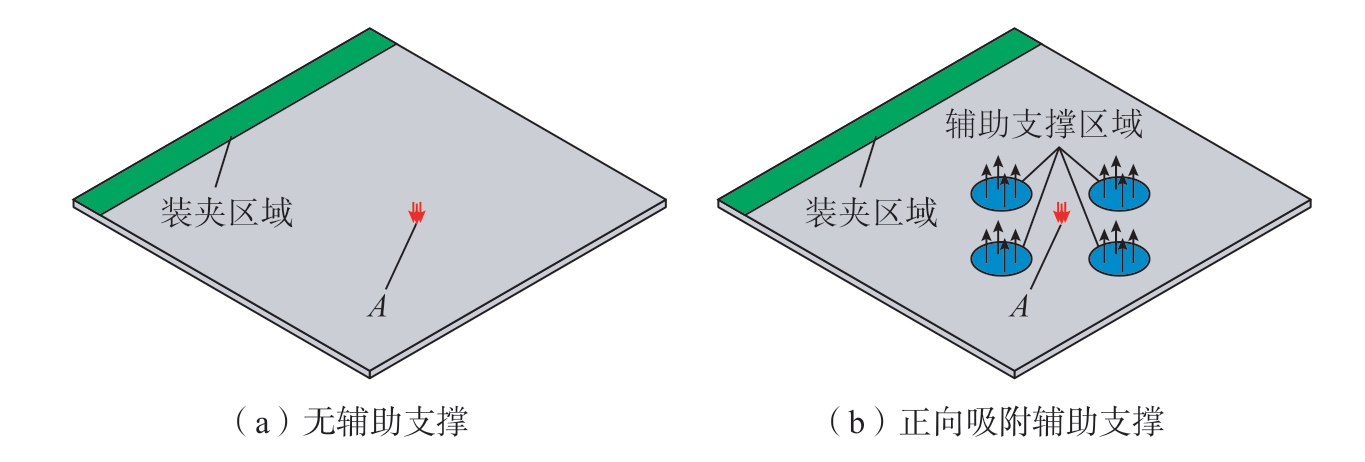

本文有限元仿真的工件模型尺寸为350 mm×350 mm×2 mm,工件材料牌号为7075铝合金,其物理属性如表1所示。为保证仿真计算精度,同时提高仿真模型的计算效率,需要对工件进行合理的网格划分,本文选用四面体网格,长度和宽度方向单元网格尺寸为1 mm,厚度方向划分10层单元以提高仿真精度,工件总计划分为1557797个单元。有限元仿真的载荷与边界条件如图1所示,为模拟某典型薄壁结构样件悬臂位置的钻削加工工况,取工件一端350 mm×30 mm的区域设置为完全固定的边界条件;取距离固定边界200 mm的直径为6 mm的中心区域A作为模拟施加最大轴向力载荷的位置,模拟施加的最大轴向力载荷为150 N;施加正向吸附辅助支撑时,以最大轴向力载荷中心点A为圆心,在半径70 mm的圆上均布4个直径为50 mm的圆面模拟吸盘吸附位置,通过在4个圆面上设置均布力来模拟钻削时吸盘对工件的辅助支撑,辅助支撑载荷之和与最大轴向力载荷一致,设置为150 N。

图1 工件仿真示意图

Fig.1 Workpiece simulation schematic

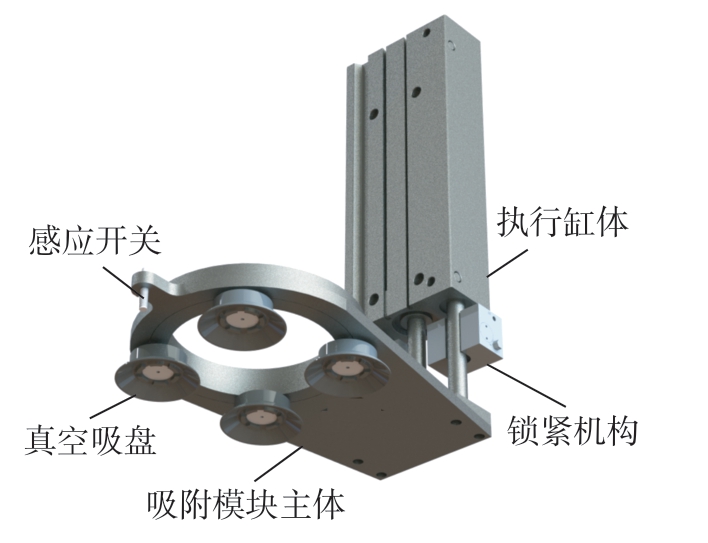

表1 7075铝合金的物理属性

Table 1 Physical properties of 7075 aluminum alloys

抗拉强度/MPa屈服强度/MPa杨氏模量/GPa 硬度(HB) 泊松比 密度/(kg/m3)524 505 72 150 0.33 2810

1.2 仿真结果与分析

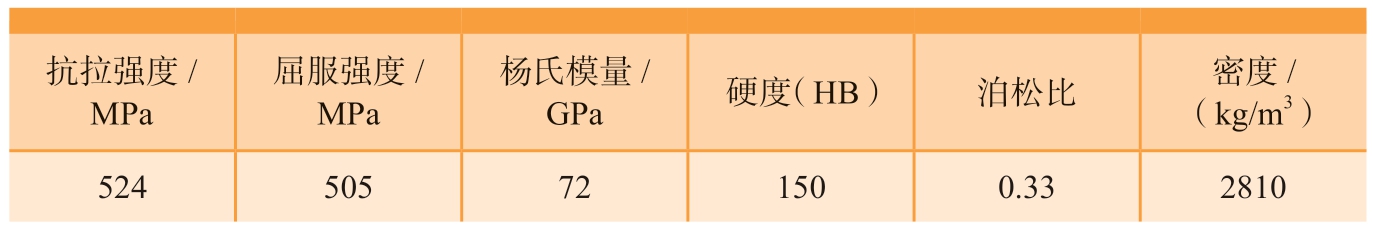

在上述条件下,开展静力学仿真试验,得到模拟钻削工况下工件的变形云图如图2所示,在无辅助支撑载荷的条件下,工件变形量自固定端向自由端呈梯度式增大,工件距固定端同一距离的中间区域变形较大,工件靠近固定端区域变形较小,中心点A处的变形为24.01 mm,工件最大变形位置出现在自由端的中心位置,最大变形为44.67 mm;在有辅助支撑载荷的条件下,中心点A处较周围区域变形更大,工件变形以该区域为中心呈近似圆周分布。工件靠近固定端区域变形仍较小,距固定端同一距离的两边区域变形较大;工件的最大变形位置在自由端两角,最大变形为1.43 mm,中心点A处的变形为0.56 mm。

图2 工件变形云图

Fig.2 Diagram of workpiece deformation cloud

通过对比分析工件变形云图可知,与无辅助支撑载荷相比,施加正向吸附辅助支撑的载荷后,中心点A处的变形减少了97.7%。计算可知,无辅助支撑时此位置的等效刚度约为6.25 N/mm。相比之下,有辅助支撑载荷时,中心点A处的等效刚度约为267.25 N/mm,等效刚度提升了41.76倍。因此可以认为,增加正向吸附辅助支撑可以大幅提升薄壁结构件钻削位置的刚度,降低钻削时的变形,从而有利于减少薄壁结构件钻削加工损伤,提升钻削加工质量。

2 有/无正向吸附辅助支撑的钻削试验设置

2.1 正向吸附辅助支撑装置

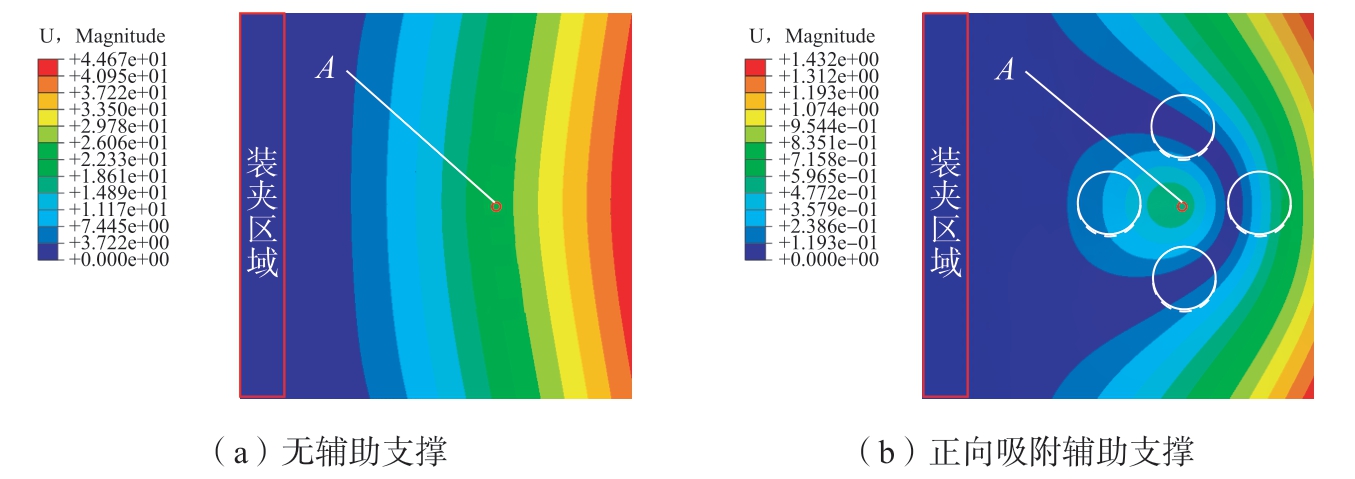

为实现钻削过程中对工件的正向吸附辅助支撑,本文设计了如图3所示的正向吸附辅助支撑装置,此装置可与加工末端随动,直接作用于被加工区域,行动更为灵活。该装置主要由真空吸盘、吸附模块主体、执行缸体、锁紧机构以及控制系统等组成。装置实现正向吸附辅助支撑的过程为:将装置与机床主轴或其他执行钻削设备连接固定,并调整装置使吸附支撑中心对准钻削加工位置;执行缸体驱动装有吸盘的吸附模块向下进给,当吸附模块通过感应开关达到预期的加工位置后锁紧机构锁,使吸附模块固定在吸附位置;真空吸盘开启负压吸附被加工工件,为钻削过程提供正向吸附辅助支撑;钻削设备在此条件下开始向下钻削,辅助支撑保持位置不变;钻削完成后辅助支撑作用结束。

图3 正向吸附辅助支撑装置

Fig.3 Positive a dsorption auxiliary support device

2.2 加工试验台与试验参数

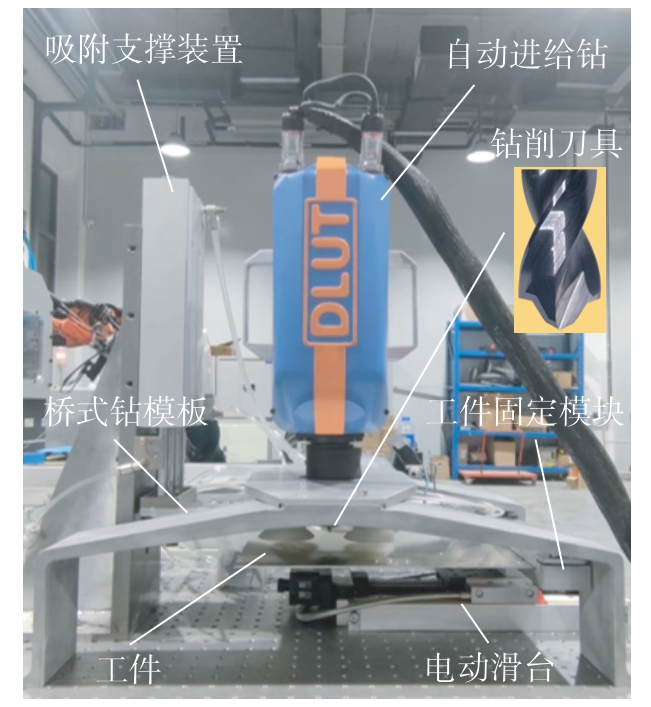

使用课题组自研的自动进给钻作为钻削设备搭建加工试验台,如图4所示,通过桥式钻模板将自动进给钻安装固定,并调节安装位置使钻尖移动至钻削区域。进行正向吸附辅助支撑钻削试验时,通过固定座将正向吸附辅助支撑装置安装在光学平台,并将吸附中心移动至钻削区域。试验采用的钻削刀具为钻削铝合金效果较好的三顶角麻花钻,刀具的基体材料为K44UF硬质合金,刀具直径为6.36 mm。钻头结构见图4,钻尖分为三部分顶角,通过三部分顶角的切削刃依次切削,可有效提升铝合金工件的加工质量。用于试验的薄壁结构件为某飞机上需要在悬臂位置钻削的典型样件,选用的工件尺寸为350 mm×350 mm×2 mm,牌号为7075的航空级铝合金,通过工件固定模块单侧装夹工件模拟实际加工工况。

图4 有/无正向吸附辅助支撑钻削的加工试验台

Fig.4 Drilling test bench with or without positive adsorption auxiliary support

试验时,在工件200 mm悬长的位置以20 mm为间隔各钻削7次,在有/无正向吸附辅助支撑条件下分别得到7个钻削孔,两种工况的试验在同一工件上进行钻削,不重新拆装工件。钻削时,自动进给钻设置的转速为1000 r/min,进给速度为120 mm/min,通过对比两种方式下工件的变形和振动、孔壁加工质量、圆度以及孔径来探究正向吸附辅助支撑对铝合金薄壁结构件钻削加工的影响。

3 钻削制孔试验结果与分析

3.1 工件钻削加工变形和振动分析

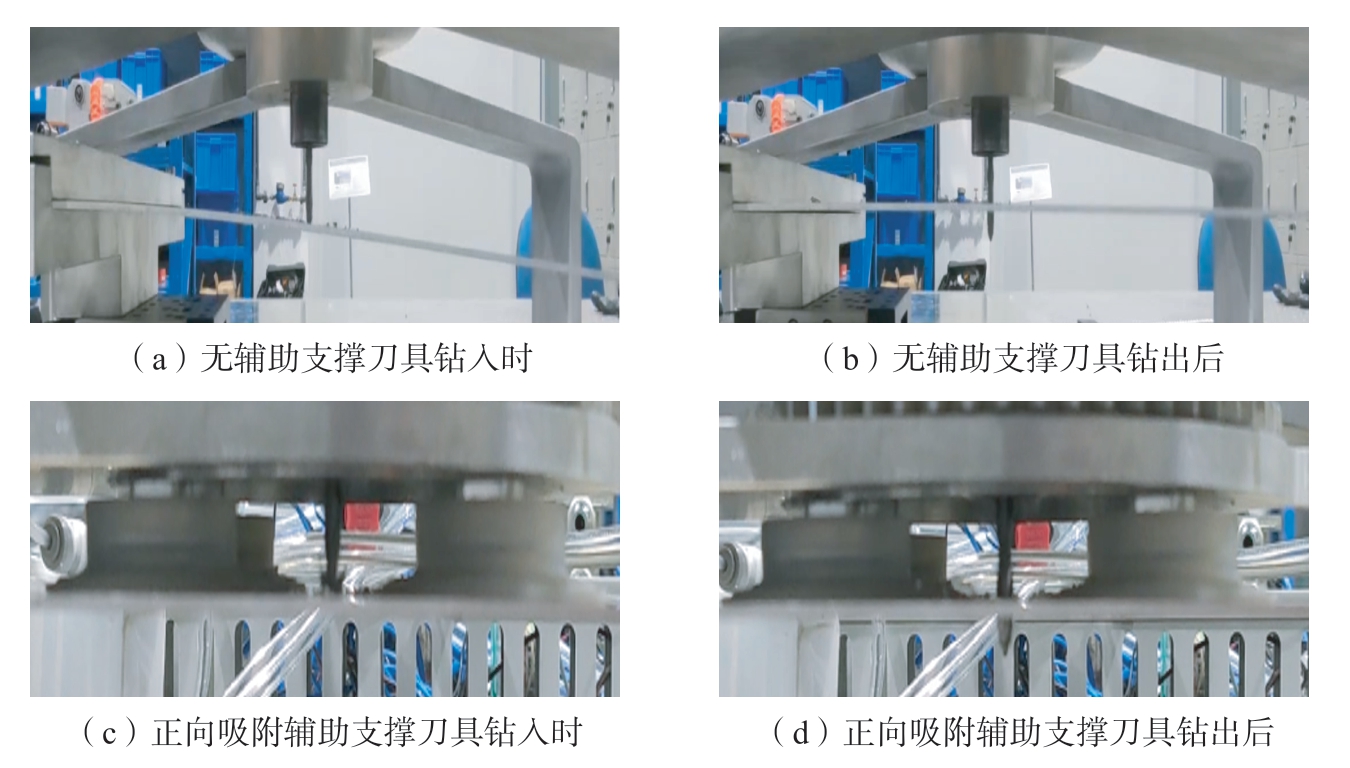

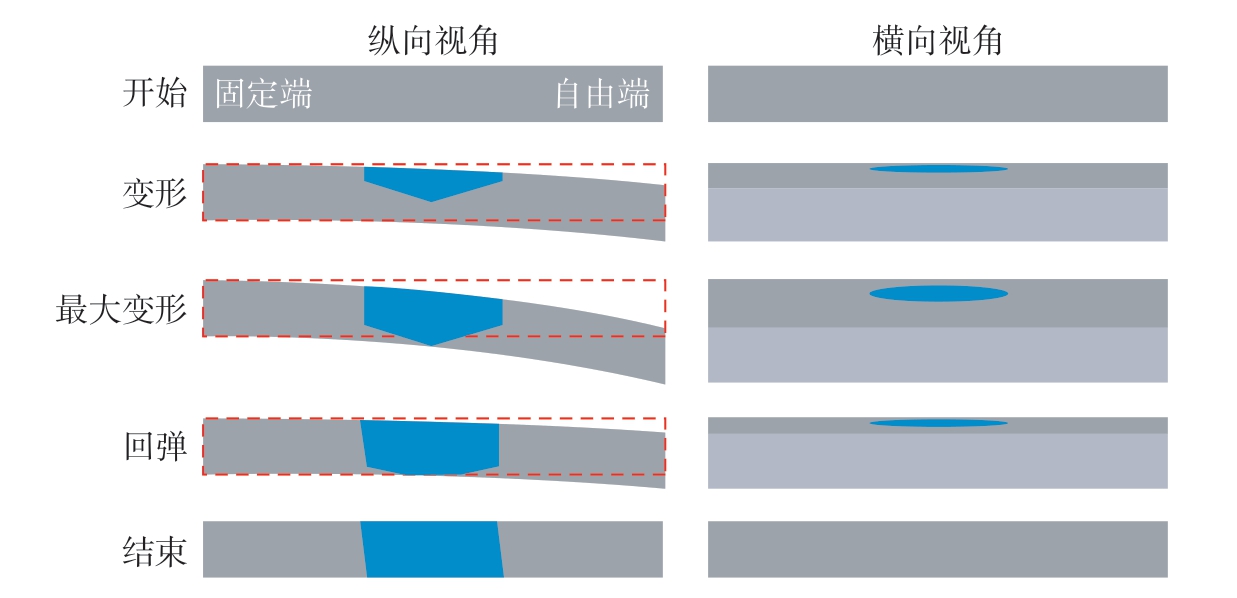

无辅助支撑钻削试验的工件变形情况如图5(a)和(b)所示,刀具钻入工件时,在横刃挤压和切削刃切削产生的轴向力的作用下,工件弯曲变形并伴随剧烈振动。刀具钻出工件后由于轴向力的骤减,弯曲变形的工件向上回弹,在短暂的振动后稳定至水平状态。退刀时刀具对工件已加工的孔壁仍存在划擦,导致工件仍存在少许振动。正向吸附辅助支撑钻削试验的工件变形情况如图5(c)和(d)所示,增加正向吸附辅助支撑后,真空吸盘对工件提供了辅助支撑,刀具钻入工件的过程中,工件没有产生肉眼可见的弯曲变形和振动,由于真空吸盘是可拉伸的橡胶材质,为工件提供辅助支撑时,吸盘自身会产生一定的拉伸变形,导致刀具在钻出工件时,工件会有微量的回弹。综上所述,与无辅助支撑相比,正向吸附辅助支撑可以有效减少钻削过程中工件的变形和振动。

图5 工件钻削变形情况

Fig.5 Workpiece drilling deformation

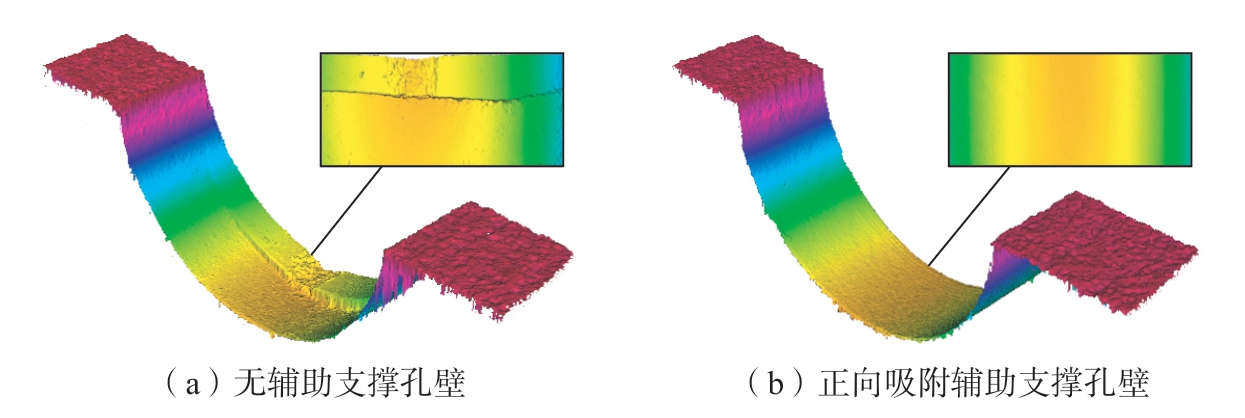

3.2 孔壁形貌分析

为探究正向吸附辅助支撑对孔壁加工质量的影响,对试验得到的两组孔进行了孔壁形貌观测,使用线切割机将孔从垂直于悬臂的方向截开,使用型号为Infinite Focus G5(Alicona,奥地利)的三维扫描共聚焦显微镜对孔壁进行扫描,孔壁形貌如图6所示。无辅助支撑钻削时,孔壁出口位置存在类似阶梯形态的划伤,孔壁中间区域较为粗糙(图6(a));增加正向吸附辅助支撑后,孔壁无明显划伤,孔壁粗糙度较无辅助支撑有明显提升(图6(b))。结合3.1节工件钻削加工过程中的变形可知,无辅助支撑钻削时工件存在较大变形,在刀具钻出时工件发生变形回弹且回弹速度极快,刀具切削刃与工件出口位置待切削材料接触时间极短,未能有效切除出口部位的工件材料,从而形成类似阶梯状的划伤。钻削过程中工件持续振动,刀具与工件孔壁反复划擦导致孔壁表面较为粗糙,由于靠近自由端方向刚度最差,振动最为严重,导致孔壁中间区域肉眼可见的粗糙。正向吸附辅助支撑钻削时孔壁质量的显著提升,证明了正向吸附辅助支撑可提升工件的局部刚度,从而提高了工件钻削时孔壁的加工质量。

图6 孔壁形貌观测

Fig.6 Observation of hole wall morphology

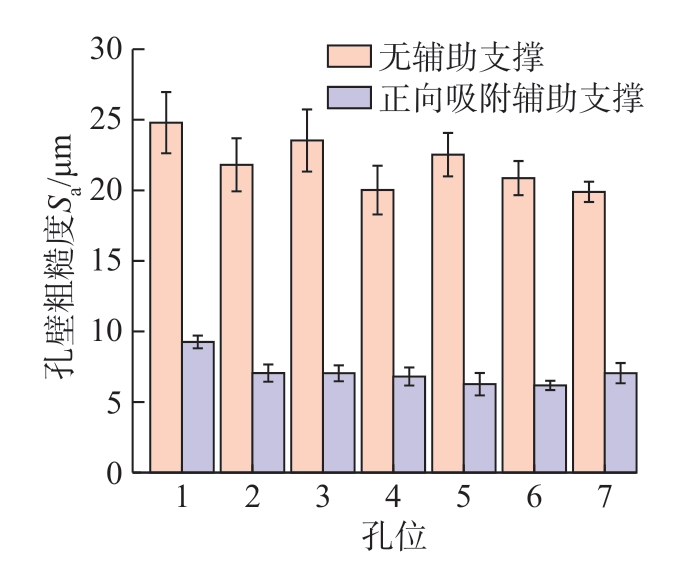

为进一步评定孔壁的加工质量,使用上文所述的三维扫描共聚焦显微镜对两组孔的孔壁粗糙度进行测量。为提高粗糙度测量的准确性,每个孔的孔壁分别测量3次,取测量的平均值作为该孔壁的粗糙度,对两种工况下的粗糙度Sa的数据进行整理,结果如图7所示。无辅助支撑钻削的孔壁粗糙度平均值为21.92 μm,增加正向吸附辅助支撑后孔壁粗糙度平均值降低至7.09 μm,孔壁粗糙度值降低67.7%。无辅助支撑的7组孔壁粗糙度值最大偏差为4.9 μm,增加正向吸附辅助支撑后最大偏差仅为3.1 μm,孔壁粗糙度的一致性提升36.7%。通过两组孔壁粗糙度对比印证了上文分析的正确性。

图7 孔壁粗糙度

Fig.7 Roughness of hole wall

3.3 圆度分析

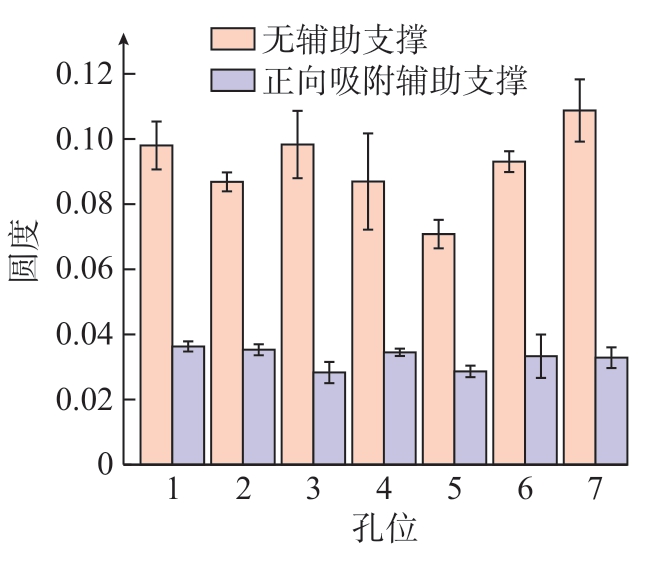

为探究正向吸附辅助支撑对孔圆度的影响,使用型号为PRISMO(ZEISS,德国)的三坐标测量机对有/无正向吸附辅助支撑钻削得到的两组孔的圆度进行了测量。将工件平放在三坐标测量机的工作台上,并使用夹具进行装夹固定,以工件的上表面为基准,分别在距上表面0.5 mm和1.5 mm处测量孔的圆度公差,每个孔测量两次取平均值,测量结果如图8所示。无辅助支撑钻削时圆度公差值在0.07~0.11范围内,圆度公差平均值为0.092,同一孔的不同部位以及不同孔之间圆度公差的一致性较差;增加正向吸附辅助支撑后,孔的圆度公差值在0.028~0.037范围内,圆度公差平均值为0.033,圆度公差值降低了64.1%,且同一孔的不同部位以及不同孔之间圆度公差的一致性都有较大提升。

图8 圆度对比

Fig.8 Roundness comparison

结合图9的无辅助支撑时工件变形及回弹示意图可知,无辅助支撑时悬臂状态下的工件在钻削过程中发生了弯曲变形,在弯曲变形的状态下钻削刀具切削的工件材料增多,因此所制孔悬臂方向的长度增大;由于弯曲变形是工件悬臂方向的改变,对工件垂直于悬臂方向的切削影响较小,因此所制孔切削宽度不一致,使得无辅助支撑钻削状态下孔的圆度较差。由于施加在工件的轴向力是随钻削过程变化的,因此在不同时刻,工件的弯曲变形状态不一致,使得无辅助支撑状态下同一孔的不同位置圆度差异较大。此外,虽然每个孔都是在200 mm悬长的位置钻削得到的,但各孔在垂直于悬臂方向的位置有一定的差别,导致孔的刚度也有差异,因此每个孔的钻削位置弯曲变形有所不同,使得无吸附支撑钻削时不同孔之间圆度公差一致性较差。增加正向吸附辅助支撑后有效减少了工件钻削加工时的弯曲变形,显著降低了孔的圆度公差,提升了同一孔不同位置的公差一致性,且吸附支撑的辅助支撑作用效果远大于不同孔位置的差别,因此提升了同一组不同孔的圆度公差的一致性。

图9 无辅助支撑时工件变形及回弹示意图

Fig.9 Schematic diagram of workpiece deformation and rebound without auxiliary support

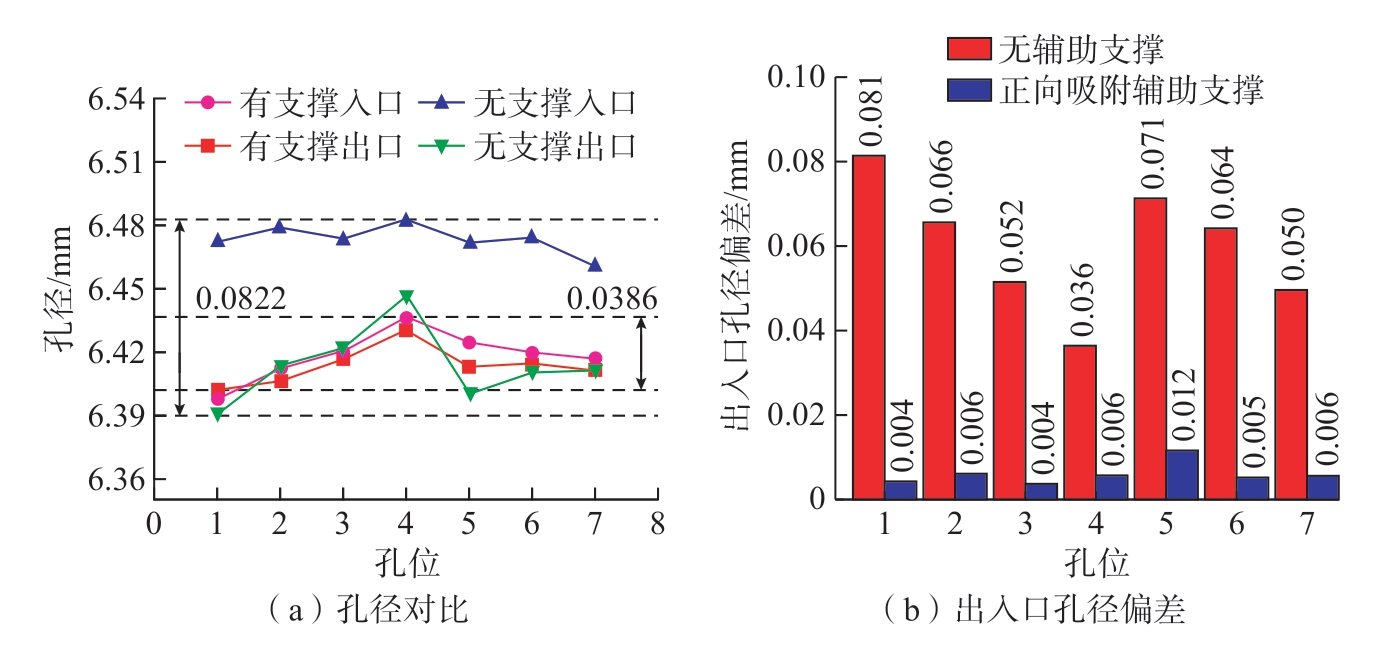

3.4 孔径分析

为探究正向吸附辅助支撑对钻削加工孔径的影响,使用上文所述的三坐标测量机对两组对比试验的出入口孔径进行测量,三坐标测量机的红宝石探头直径为1 mm,为保证测量结果的准确性,测量时将工件平放在工作台并装夹固定,以工件上表面为基准,测量距离上表面0.5 mm和1.5 mm位置的孔径作为该孔的入口孔径和出口孔径,测量结果如图10(a)所示。无辅助支撑时入口孔径远大于出口孔径,孔呈现上端大下端小的形态,孔径偏差达到了0.0921 mm,且出口孔径波动大,一致性差。增加正向吸附辅助支撑后,出入口孔径偏差得到明显改善,不同孔的孔径一致性也明显提升,孔径偏差减少至0.0386 mm,孔径偏差降低58.09%。为进一步探究出入口孔径偏差情况,对测得的出入口孔径数据进行整理,整理结果如图10(b)所示。无辅助支撑时,最大偏差为0.081 mm,最小偏差为0.036 mm,孔上下端偏差平均值为0.06 mm,不同孔之间出入口孔径偏差差异大;增加正向吸附辅助支撑后,孔上下端最大偏差为0.012 mm,最小偏差为0.004 mm,偏差平均值为0.006 mm,偏差值降低90%,且不同孔的出入口孔径偏差得到改善。

图10 孔径分析

Fig.10 Aperture analysis

结合工件变形及回弹示意图(图9)分析可知,无辅助支撑钻削时轴向力的存在使得工件弯曲变形,在弯曲变形的状态下刀具切削工件材料增多,导致所制孔的孔径偏大。由于轴向力50%以上是由横刃挤压工件产生的,当横刃切出工件后,钻削轴向力骤减并随钻削的进行继续减小,工件回弹导致弯曲变形减小,与入口位置相比刀具切削材料减少,因此无辅助支撑时出口孔径小于入口孔径。此外通过孔壁形貌(图6)可知,无辅助支撑钻削的孔壁出口位置存在高于正常孔壁的阶梯状划伤,更加剧了出入口孔径的偏差。由于各孔的阶梯状划伤不一致,因此出口孔径一致性差。增加正向吸附辅助支撑有效减少了工件钻削时的弯曲变形,且出口位置没有划伤,因此所制孔的孔径偏差、同一孔的出入口孔径偏差以及孔径一致性均显著提升。综上所述,正向吸附辅助支撑可有效提升钻削加工的孔径精度。

4 结论

本文提出了一种正向吸附的辅助支撑方法,并开展了正向吸附辅助支撑对薄壁结构件钻削加工的影响研究,得出以下结论。

(1)在本文有限元分析的条件下,施加相同载荷(轴向力)时正向吸附辅助支撑可提升薄壁结构件钻削加工区域41.76倍的等效刚度,并减少97.7%的变形。

(2)与无辅助支撑钻削的工况相比,正向吸附辅助支撑可有效减少薄壁结构件钻削加工时的变形与振动,有效抑制变形回弹导致的孔壁出口位置的阶梯状划伤,并减少因振动导致的刀具与孔壁的划擦,可降低67.7%的孔壁粗糙度,有效提高了孔壁的钻削加工质量。

(3)正向吸附辅助支撑可大幅减少薄壁结构件钻削加工时的弯曲变形,进而降低工件在不同方向、不同位置切削材料量的差异,可降低所制孔64.1%的圆度公差,并有效提升同一孔的出入口以及不同孔之间圆度的一致性。

(4)正向吸附辅助支撑可有效抑制因弯曲变形导致的孔径偏大的问题,以及因变形回弹导致的出入口孔径偏差大的问题,可降低58.09%的孔径偏差和90%的同一孔的出入口孔径偏差,并有效提升不同孔之间孔径的一致性。

[1] M’SAOUBI R, AXINTE D, SOO S L, et al. High performance cutting of advanced aerospace alloys and composite materials[J].CIRP Annals, 2015, 64(2): 557-580.

[2] 卜泳, 许国康, 肖庆东. 飞机结构件的自动化精密制孔技术[J]. 航空制造技术,2009, 52(24): 61-64.BU Yong, XU Guokang, XIAO Qingdong.Automatic precision drilling technology of aircraft structural part[J]. Aeronautical Manufacturing Technology, 2009, 52(24): 61-64.

[3] WANG X Z, LI Z L, BI Q Z, et al.An accelerated convergence approach for realtime deformation compensation in large thinwalled parts machining[J]. International Journal of Machine Tools and Manufacture, 2019, 142:98-106.

[4] WU G, LI G X, PAN W C, et al. A state-of-art review on chatter and geometric errors in thin-wall machining processes[J].Journal of Manufacturing Processes, 2021, 68:454-480.

[5] 康仁科, 杨国林, 董志刚, 等. 飞机装配中的先进制孔技术与装备[J]. 航空制造技术, 2016, 59(10): 16-24.KANG Renke, YANG Guolin, DONG Zhigang, et al. Advanced hold machining technology and equipment for aircraft assembly[J]. Aeronautical Manufacturing Technology, 2016, 59(10): 16-24.

[6] WANG F, SHENG B, WU, Y W et al. Deformation analysis and fixture design of thin-walled cylinder in drilling process based on TRIZ theory[J]. Mechanical Engineering Science, 2021, 3(1): 57-64.

[7] IVANOV V, MITAL D, KARPUS V, et al. Numerical simulation of the system “fixture-workpiece” for lever machining[J].The International Journal of Advanced Manufacturing Technology, 2017, 91(1): 79-90.

[8] YAN W M, BI Y B, QIAO M J.Effect of positioning errors of frames on fuselage panel assembly deformation[J].Advances in Mechanical Engineering, 2016,8(5): 168781401665056.

[9] WAN X J, ZHANG Y. A novel approach to fixture layout optimization on maximizing dynamic machinability[J].International Journal of Machine Tools and Manufacture, 2013, 70: 32-44.

[10] DOU J P, WANG X S, WANG L.Machining fixture layout optimisation under dynamic conditions based on evolutionary techniques[J]. International Journal of Production Research, 2012, 50(15): 4294-4315.

[11] CRAIG O, PICAVEA J, GAMEROS A, et al. Conformable fixture systems with flexure pins for improved workpiece damping[J].Journal of Manufacturing Processes, 2020, 50:638-652.

[12] LIU H B, WANG C X, HAN L S, et al. The influence of ice-based fixture on suppressing machining-induced deformation of cantilever thin-walled parts: A novel and green fixture[J]. The International Journal of Advanced Manufacturing Technology, 2021, 117(1): 329-341.

[13] HU F W, LI D S. Process planning and simulation strategies for perimeter milling of thin-walled flexible parts held by reconfigurable fixturing system[C]//2011 Third International Conference on Measuring Technology and Mechatronics Automation. Piscataway: IEEE,2011: 922-926.

[14] DE LEONARDO L, ZOPPI M,XIONG L, et al. SwarmItFIX: A multi-robotbased reconfigurable fixture[J]. Industrial Robot,2013, 40(4): 320-328.

[15] LIU J T, ZHAO A N, WAN P, et al. Modeling and optimization of bidirectional clamping forces in drilling of stacked aluminum alloy plates[J]. Materials, 2020, 13(12): 2866.

[16] LUO B, ZHANG K F, LIU S N,et al. Investigation on the interface damage in drilling low-stiffness CFRP/Ti stacks[J]. Chinese Journal of Aeronautics, 2019, 32(9): 2211-2221.

[17] CAPELLO E. Workpiece damping and its effect on delamination damage in drilling thin composite laminates[J]. Journal of Materials Processing Technology, 2004, 148(2): 186-195.