航空薄壁零件是指在航空器结构中使用的、具有相对较小厚度的零件或元件[1],如飞机机身、机翼等部件上的薄板、薄壁管及航空发动机的叶片、机匣等。这些零件通常要求具有较高的加工精度、强度、刚度和耐久性,以确保飞机的性能和可靠性。由于零件薄而形状复杂,加工难度大,在切削过程中极易产生以下2种加工问题。

(1)加工变形。在加工过程中,由于各种因素导致零件的最终形状和尺寸发生改变。加工变形可分为机械诱导变形和热诱导变形[2]。多数情况下,加工变形是机械和热耦合的综合结果,源于应力分布不均且工件刚度较低[3]。加工变形会引起工件表面质量不佳[4]、几何精度降低[5]和可能的残余应力[6]等。

(2)切削颤振。这是切削过程中发生的一种自激振动现象[7]。颤振对可靠装夹和稳定加工构成严峻挑战[8]。颤振会导致零件的尺寸精度下降[9]、表面质量变差[10],严重影响工件的装配和使用性能。此外,颤振还会引起切削刃的额外振动,从而加剧刀具磨损[11],降低刀具寿命[12]。极端情况下,颤振可能导致工件的形状改变、强度降低甚至破坏。

由此可见,航空薄壁零件在切削加工中将面临加工变形和切削颤振两个主要问题。随着制造技术的飞速发展,航空薄壁零件加工技术已在先进工装、加工变形与颤振的预测和控制、数字孪生技术应用等方面取得突破。

1 面向航空薄壁零件切削加工的夹具技术

1.1 夹具作用

夹具的主要作用是定位与夹紧[13]。此外,部分夹具还附带颤振抑制、变形控制、保护与冷却等辅助功能。夹具作为加工系统的关键要素,对加工过程[14]具有重要影响,并直接决定薄壁零件的最终质量[15]。

学者们提出了各种辅助支撑技术来改善薄壁零件的刚度以减少加工变形和振动,包括采用外置固定装置、内支撑结构、加工过程控制等方法。外置固定装置通过提供额外的支撑点,可有效增加零件的整体刚度。内支撑结构则通过在空洞内部安装加强构件或填充材料来增加刚度。而加工过程控制则主要通过刀具路径优化、切削参数调整等方式,削减切削力和振动对零件的影响。

1.2 夹具分类

薄壁零件用夹具可分为机械式夹具、相变材料夹具及混合型夹具3类。根据结构和固定方式,机械式夹具又可细分为定制夹具、柔性夹具、真空吸附夹具、可重构夹具和随行夹具;相变材料夹具可分为真实相变材料夹具和伪相变材料夹具。

1.2.1 机械式夹具

(1)定制夹具。

作为一种传统夹具,定制夹具可调元件较少,灵活性低,其精度主要取决于制造水平[16]。为了减少工件的变形误差,可以在设计阶段对零件的夹具元素进行优化布局,或者基于误差分析模型对已制作的定制夹具进行误差补偿[17]。

(2)柔性夹具。

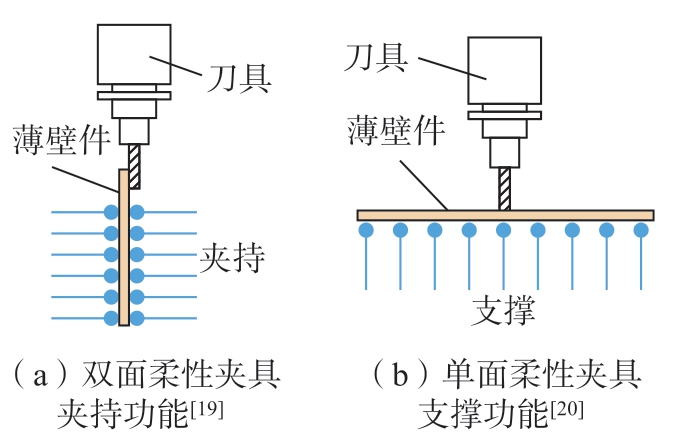

柔性夹具适应性强,可缩短开发周期并节约成本[18]。支撑元件的使用可大大提高零件的结构刚度,减少加工变形并抑制颤振。Craig等[19]采用双面柔性夹具进行铣削(图1(a)),发现双面支撑能够显著减小振动。Aoyama等[20]提出了一种将相变材料与阵列针相结合的夹具模式(图1(b)),可提高柔性夹具的减振效果。

图1 柔性夹具工作原理示意图

Fig.1 Schematic diagram of flexible fixture working principle

(3)真空吸附夹具。

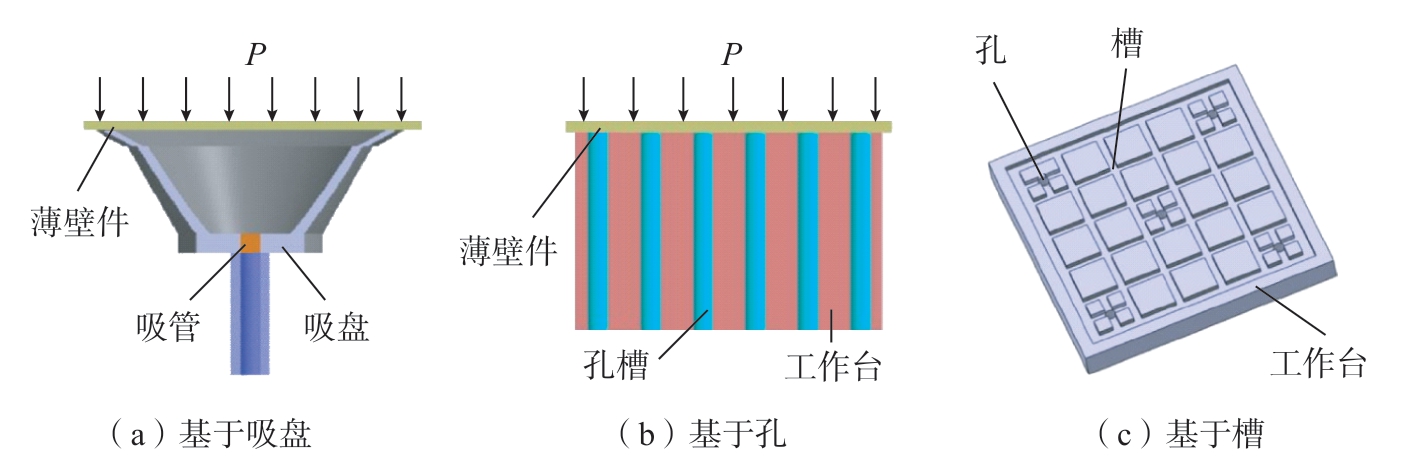

真空吸附夹具利用气压夹持工件,通过改变吸盘的真空度来精确控制作用于工件表面的压力。根据吸附单元的结构,可将其分为基于吸盘、基于孔和基于槽3类(图2)。多吸盘夹具可以任意改变吸盘的位姿,优化各单元布局[21],通过配置吸盘结构以适应工件表面的几何形状和加工工艺,实现稳定夹持。

图2 真空吸附夹具按吸附单元结构分类

Fig.2 Classification of vacuum suction fixture by suction unit structure

真空吸附夹具广泛应用于航空工业,相关研究也很深入。Ju等[22]通过建立有限元模型,对不同夹紧力下的夹紧变形量进行了预测,并对其位置角度进行了优化。Li等[23]研究了真空吸附作用下薄壁平面构件的变形机制与规律,揭示了表面残余应力和变形随真空度的变化规律。

(4)可重构夹具。

可重构夹具能提高夹具适应各种薄壁件几何形状的能力。根据结构和夹紧模式,可以分为可调节可重构工装和模块化夹具两类。

可重构工装灵活且可重构[24],是将模块化框架与定位器结合起来,用于夹持诸如外壳和框架等航空薄壁零件[25]。通过重新配置框架结构和定位器布局以适应不同的工件几何形状,与传统的焊接工装相比,可重构工装设计制造周期短、成本低。

模块化夹具是一种由多模块组成的夹具系统,可根据具体工件进行自由配置,分为基于槽口夹具[26]、基于孔洞夹具[27]、自动可调节夹具[28]和定制基板夹具[29]等。基于槽口和孔洞的夹具可重新配置以固定不同零件,但安装和拆卸过程繁琐;自动可调节夹具可任意改变调节元件的位置以满足工件固定的需求,避免了繁琐的夹具配置过程;定制基板类夹具灵活性最差。

此外,实现对夹紧力的自动调节也是可重构夹具关注的重点。

(5)随行夹具。

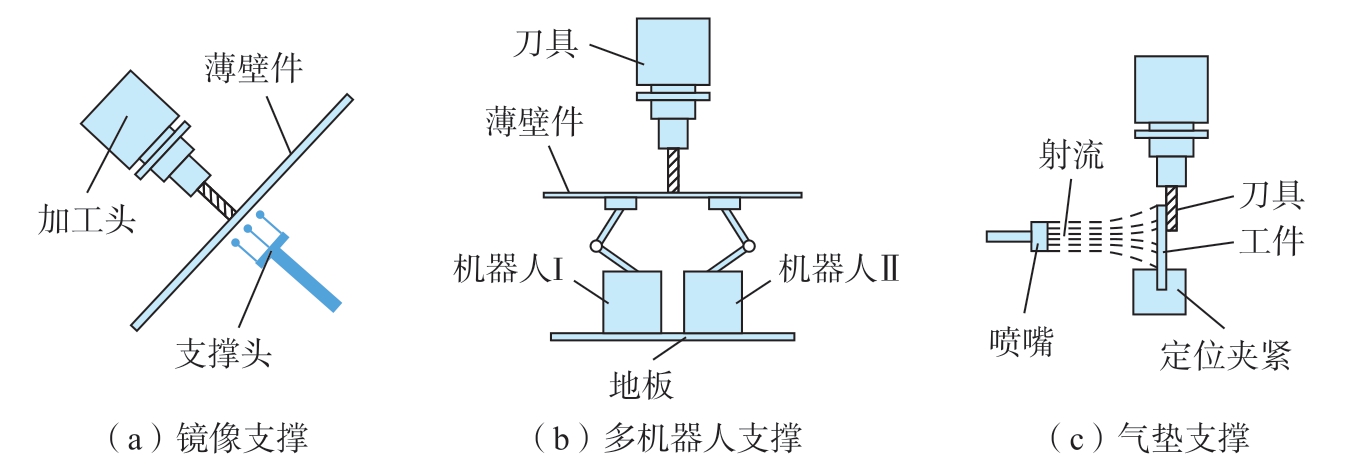

随行夹具起到局部固定作用,其支撑头在加工过程中跟随刀具移动,以提供可靠的支撑。如图3所示,随行夹具可分为镜像支撑、多机器人支撑和气垫支撑等种类。

图3 各种类型随行夹具示意图

Fig.3 Schematic diagram of various types of follow-up fixtures

镜像支撑在工件两侧分别安装加工头和支撑头,支撑头跟随加工头移动,可提高工件的局部刚度,抑制切削载荷引起的振动和变形[30]。张盛桂等[31]针对飞机蒙皮的加工,提出了一种将镜像支撑与在机测量相结合的制造方法,大大提高了蒙皮零件自由曲面的加工精度和检测效率。多机器人支撑由支撑机器人、基板和辅助固定装置组成,通过多个独立机器人的协同配合,优化支撑状态,提供可靠支撑。此外,多个支撑机器人扩大了加工负荷的支撑面积,可提高加工系统的稳定性[32]。气垫支撑利用射流冲击力支撑加工载荷,起到了平衡部分切削力并降低振动加速度、减小厚度误差和表面粗糙度的作用[33]。

1.2.2 相变材料夹具

(1)真实相变材料夹具。

真实相变材料主要包括冰、石蜡和液态金属合金等热诱导材料,在激励下会发生液-固相变。此类夹具的紧固过程如下:

a.将薄壁零件定位在容器中的指定位置;

b.充填相变材料并完全覆盖薄壁零件;

c.通过冷却使相变材料转变为固态;

d.进行薄壁零件加工;

e.加热使相变材料恢复液态。

在加工薄壁零件时,Ge等[34]采用填充石蜡的方法显著降低了工件的振幅和频率。Gao等[35]研究了添加剂对石蜡夹具刚度的影响,发现添加了质量分数10%硬脂酸的石蜡比纯石蜡强度提高了8~9倍。基于冰的夹具是一种环保型热诱导状态转变夹具,可提高薄壁零件的紧固稳定性。为消除水中杂质离子的副作用,常用去离子水替代。由于冰在室温下会融化,常采用液氮等冷却系统来维持低温环境[36]。

真实相变材料夹具也存在以下显著缺陷:相变过程中施加的热会导致薄壁零件发生变形; 切削热和室温等干扰因素增加了保持温度场稳定的难度。

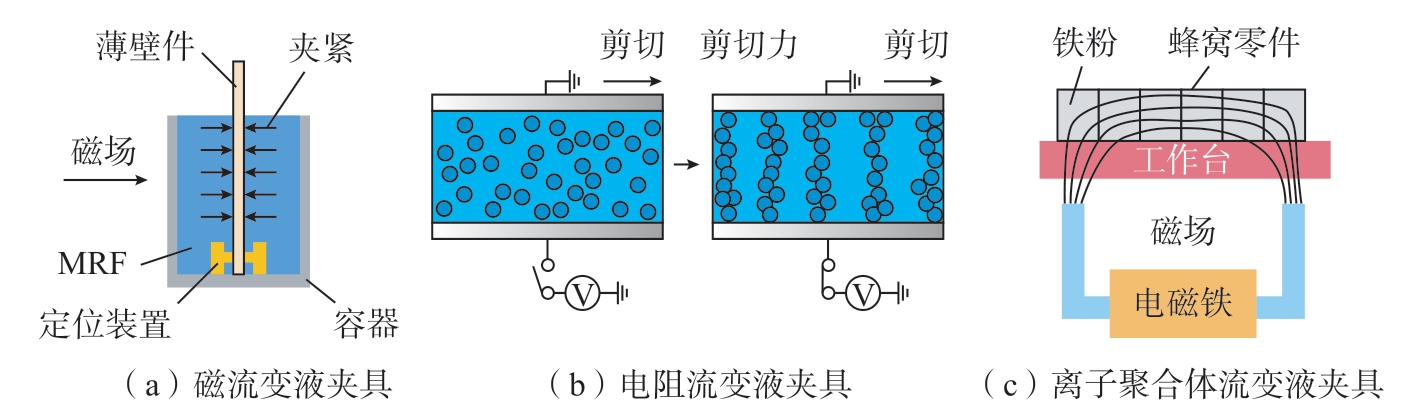

(2)伪相变材料(PPCM)夹具。

伪相变材料包括磁流变液(MRF)、电阻流变液和离子聚合体流变液等,可有效弥补真实相变材料的缺陷。该类夹具的实现原理如图4所示。

图4 PPCM夹具原理图

Fig.4 Schematic diagram of PPCM fixture principle

磁流变液是一种新型智能材料,在磁场中可快速实现液-固相变,且刚度和阻尼可调。Liu等[37]为解决薄壁件加工振动问题,设计了一套采用磁流变液的柔性夹具,发现增加激励电流可提高薄壁件的固有频率和工件-夹具系统刚度。

电阻流变液由绝缘油和电流变颗粒混合而成,施加高电压时会发生伪相变,降低流动性并增加剪切强度[38],相变时间快且可逆[39]。在电场作用下呈现黏弹性,阻尼和刚度随电场强度的增加而增加。Kakinuma等[40]设计了电流变胶夹具,用于薄玻璃工件的微小槽加工,效果良好。

离子聚合体流变液利用摩擦力夹紧工件。在重力和磁场作用下,铁粉与工作台以及铁粉与工件表面之间的摩擦力显著增加,从而实现工件的稳固夹持[41]。为提高夹紧质量,刘刚等[42]设计了一种基于皮带传动的填充系统,能够均匀高效地将铁粉填充到蜂窝结构零件的腔体中,确保了夹紧的稳定性。

1.2.3 机械-相变材料复合夹具

单独依靠机械式夹具或相变材料夹具有时难以确保稳定加工,为此,便出现了机械-相变材料复合夹具。机械-相变材料复合夹具借助机械式夹具的可靠、高刚度和适应性来固定工件,同时利用相变材料的阻尼、流变性和相变特性来提高对加工过程的控制能力。De Leonardo等[32]开发了一种可重构多机器人夹具,可根据加工路径重新配置,同时配备了磁流变液以确保支撑的稳定性。Al-Habaibeh等[43]为复杂形状的薄壁件设计了夹紧系统,使用带有液态金属合金的容器,通过液-固相变特性对针式夹紧系统进行重新配置,以加工不同形状的复杂零件。

1.3 新一代夹具系统

为了满足高精度、复杂多样的航空薄壁零件的加工要求,在传统夹具系统的基础上,出现了以下两类新型夹具系统。

1.3.1 柔性夹具

柔性夹具适用于不同形状和尺寸的薄壁零件固定,可调单元是关键所在,包括流体布局、夹具单元布局和框架布局3类。流体布局适应变形工件,可保证夹紧的稳定性和支撑的均匀性;夹具单元布局对单元位置进行优化以获得最佳的紧固效果;框架布局考虑工件形状、尺寸和框架结构,以构建最佳框架。柔性夹具能实时响应加工过程的变化,特别是切削力的变化。通过感知力传感器信号,自适应调整夹紧力以减少加工变形与振动量。

1.3.2 智能夹具系统

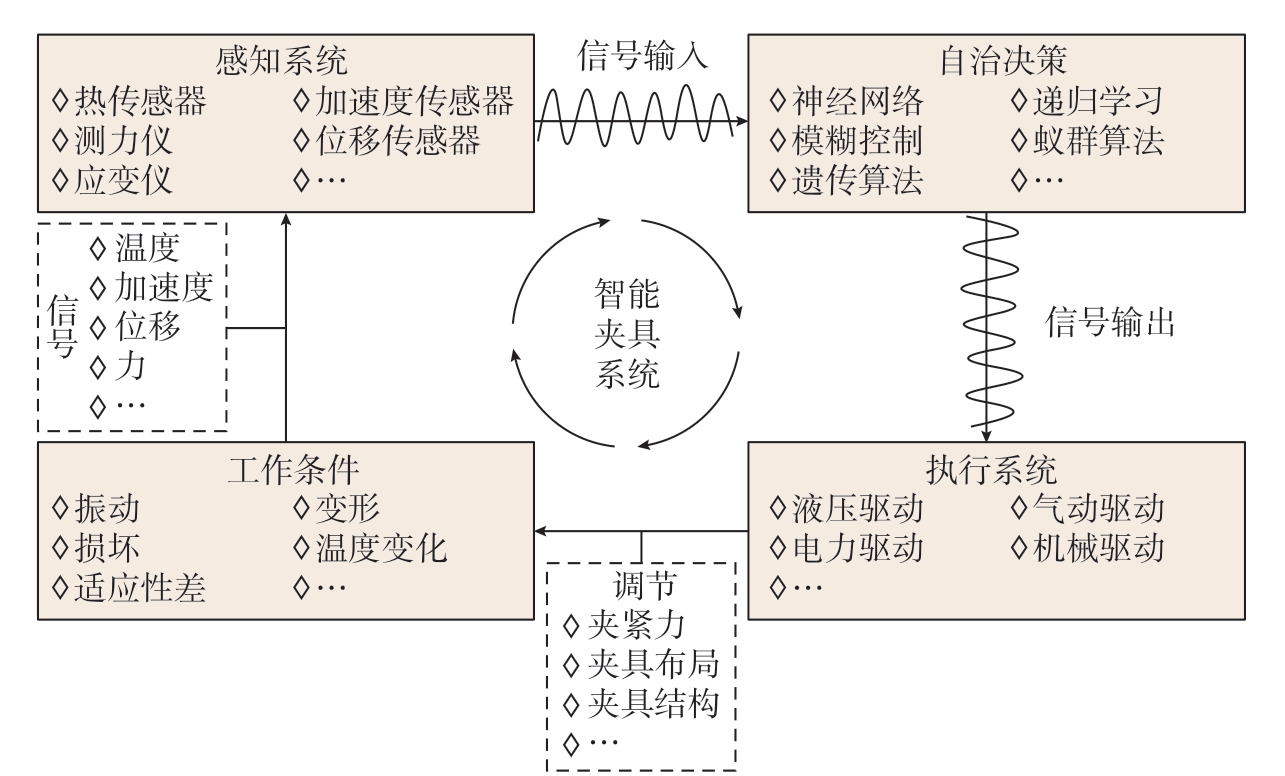

智能夹具系统可以对切削过程进行监控并获取动态信号[44],识别切削问题[45],并通过调整夹具状态来解决加工问题[46],实现对薄壁零件的高精度加工[47]。如图5所示,智能夹具系统由感知系统、自主决策和执行系统组成。智能夹具系统的发展方向是应用数字孪生技术,使其成为智能加工系统的一部分。Wang等[48]提出了一种基于数字孪生驱动的装夹力控制方法,可提高薄壁零件的加工精度。

图5 智能夹具系统工作原理图

Fig.5 Schematic diagram of intelligent fixture system working principle

2 航空薄壁零件加工变形预测与控制

2.1 加工变形影响因素

如图6所示,影响航空薄壁零件加工变形的主要因素包括工件材料特性、夹具预紧力、切削力和切削热、残余应力、加工策略与走刀轨迹等[49]。

图6 航空薄壁零件加工变形影响因素[49]

Fig.6 Factors influencing deformation during aerospace thin-walled part machining[49]

(1)工件材料特性。此类零件通常由铝合金、钛合金和高温合金等材料制成,具有高强度、高韧性、高热稳定性和各向异性等特性,增加了加工过程中的变形风险。随着尺寸增大、刚性减弱和结构的不对称,相同材料的零件容易产生更大的加工变形[50]。

(2)夹具预紧力。过大的预紧力会导致薄壁零件发生弹塑性变形,进而影响几何尺寸与表面质量。预紧力与切削力的相互影响,导致初始残余应力和加工残余应力重新分布,加剧薄壁零件的变形[51]。

(3)切削力和切削热。过大的切削力会导致薄壁零件发生形状畸变、尺寸偏差甚至破损。切削过程中产生的切削热会积累在薄壁零件表面和切削区,引起局部温升和热应力,导致工件发生热变形。切削力和切削热相互作用可能引起初始残余应力和加工残余应力的重新分布,加剧薄壁零件的变形[52]。

(4)残余应力。残余应力包括初始残余应力和加工残余应力。初始残余应力由外力或不均匀温度场引起,可能导致薄壁件形状畸变和尺寸偏差。加工残余应力则是由切削力和切削热引起,切削力导致薄壁件发生塑性变形并改变残余应力分布,切削热引起的温度梯度和热应力也会对薄壁件的变形产生影响。

(5)加工策略与走刀轨迹。切削方向的选择对薄壁零件加工变形有显著影响。通常,沿薄壁件的刚性方向切削可以减少变形。将整个加工过程分成多道工序,每次切削较小的材料,可以降低变形风险。不同的走刀路径将使工件内原有的残余应力释放顺序改变,从而影响加工变形[53]。

2.2 加工变形预测

切削力是切削加工过程重要的物理量之一,切削力的变化直接影响薄壁件的加工变形量,准确的切削力模型不仅有助于优化切削参数,而且还可以为预测和控制加工变形量提供参考依据。切削力预测模型中包含刀具几何参数、工件材料切削力系数及切削条件等信息。鉴于切削过程是一个复杂的物理化学过程,除上述因素外,刀具振动、切削热、过程阻尼以及材料的各向异性等均会对切削力的变化趋势和大小造成影响,因此很难建立与实际情况完全一致的切削力预测模型。切削力模型按照不同的原理可以分为经验公式模型、解析模型、机械模型、人工智能模型和有限元模型等[53]。加工变形预测涵盖以下2项内容。

(1)弹性变形预测。

有关薄壁件的加工变形预测方法有很多。Ratchev等[54]通过计算柔性力,对弱刚性切削加工引起的轮廓误差进行了预测。Budak等[55]考虑刀具与工件的耦合变形影响,研究了悬臂板的加工变形问题。万敏[56]基于瞬时切削力模型建立了加工变形预测模型,并通过弹性变形假设和悬臂梁理论分析刀具变形。Chen等[57]针对多层加工建立了加工变形动态预测模型,并在每一层的补偿中考虑了前一层的加工误差。Li等[58]提出了一种薄壁零件五轴侧铣表面形状误差预测方法,该方法已在叶片五轴铣削试验中得到验证。

(2)残余应力变形预测。

通过有限元仿真和切削试验,Huang[59]和杨吟飞[60]等研究了整体应力分布对铝合金薄壁件变形的影响,发现毛坯残余应力是引起加工变形的主因。孙杰等[61]研究了毛坯初始残余应力对薄壁件加工变形的影响。Deng等[62]通过数值仿真对两种典型航空薄壁零件的加工变形进行了预测,考虑了毛坯初始残余应力、加工残余应力和切削参数的影响。Yang等[63]研究了初始残余应力和加工残余应力的耦合分布规律。

廖凯等[64]基于铝合金的力学特性,建立了薄壁零件加工变形与应力之间的函数关系。Liu等[65]通过残余应力测试和有限元模型研究了加工路径对薄壁零件加工变形的影响。Masoudi等[66]研究发现,加工残余应力与薄壁工件变形相关,切削力与切削温度直接影响残余应力和加工变形。Guo等[67]提出了基于多工序的加工与热处理仿真模型,研究了残余应力重新分布机制。

切削力、切削温度、装夹布局、初始与加工后残余应力等因素对加工变形均有影响。通过数值模拟,可以准确预测薄壁零件的加工变形趋势,并根据预测结果为加工工艺的制定提供指导。

2.3 加工变形控制

为有效地减少并控制航空薄壁件的加工变形量,国内外学者提出了许多可行的解决方案,包括装夹布局优化、走刀路径优化、高速切削以及误差补偿技术等。

(1)装夹布局优化。

在夹紧力作用下,弱刚性薄壁零件必然会发生变形。若支撑点选择不当,产生的附加应力会显著改变零件的形状。在加工过程中,切削力与夹紧力的耦合会导致残余应力重新分布,从而影响零件的加工精度。

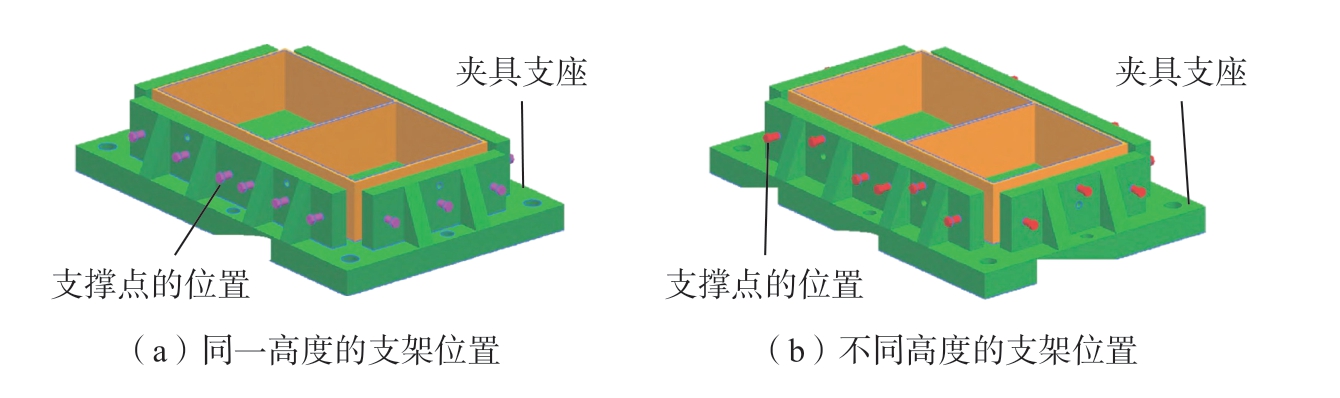

Siebenaler等[68]采用有限元方法研究了夹具对薄壁件变形的影响,并改进了工装,改进后薄壁件的加工变形量显著下降。针对薄壁多框类零件的切削,Wan等[69]基于拉格朗日法建立了夹具-工件系统的动力学方程,并设计了2种装夹方案(图7),试验结果显示,方案2(图7(b))能显著减少加工变形量。董跃辉等[70]研究了装夹方案对框架薄壁类零件加工变形的影响。于金等[71]研究了多点柔性工装布局对加工变形的影响,结合有限元分析、正交试验理论和多元非线性回归的方法,提出以支撑单元布局为设计变量,并通过遗传算法求取最优装夹布局。

图7 框架结构薄壁零件的夹具结构设计示意图[69]

Fig.7 Schematic diagram of fixture structure design for thin-walled parts of frame structure[69]

(2)走刀路径优化。

走刀路径对加工变形的影响主要体现在残余应力释放顺序[72]和对工件刚性[73]的影响上,优化走刀路径可在一定程度上降低残余应力变形和弹性变形。

Li等[74]针对薄壁件侧铣,提出了通过刀具路径优化减少加工误差的方法,并在柔性叶片侧铣中得到了验证。Gui等[75]提出了自适应刀具位置产生方法,通过调整刀位点和刀轴矢量来补偿误差。Jiang等[76]提出了一种预测铣削精度的模型,通过优化铣削路径、减小表面初始应力和加工残余应力,减少了薄壁零件的变形量。Chen等[77]则通过基于遗传算法的切削余量优化方法,提高了航空薄壁件的加工质量和效率。胡创国[78]针对叶片加工残余应力引起的扭曲变形控制问题,在残余应力测试和有限元分析的基础上,采用双面螺旋铣削工艺取代原来的单面行切工艺,对称切除叶背和叶盆型面的加工余量,从而使叶片铣削表层残余应力始终处于平衡状态,使最大加工误差降低了一个量级。

(3)高速切削技术。

高速切削最早由德国物理学家萨洛蒙提出。他观察到,当切削速度超过一定范围时,切削温度不升反降,同时切削力也显著减少。经过近一个世纪的发展,高速切削在相关理论、加工工艺、加工机床和切削工具等方面已日趋完善。到21世纪初,高速切削已成功应用于航空薄壁零件的加工[79]。

尽管高速切削速度很高,但相比常规切削,其切屑流出速度加快,切削变形反而减小。因此,高速切削的切削力比常规切削减少了约50%[80]。同时,高进给速度和切削速度可以缩短切削时间,促使大部分切削热被高速流出的切屑带走,减少了工件热变形[81]。

(4)误差补偿技术。

在切削过程中,工件受到切削力的影响而发生弹塑性变形。由于回弹效应,工件出现非均匀变形,即“让刀”现象。对薄壁件来说,这种现象更为显著,可通过施加一定量的附加偏摆来补偿。

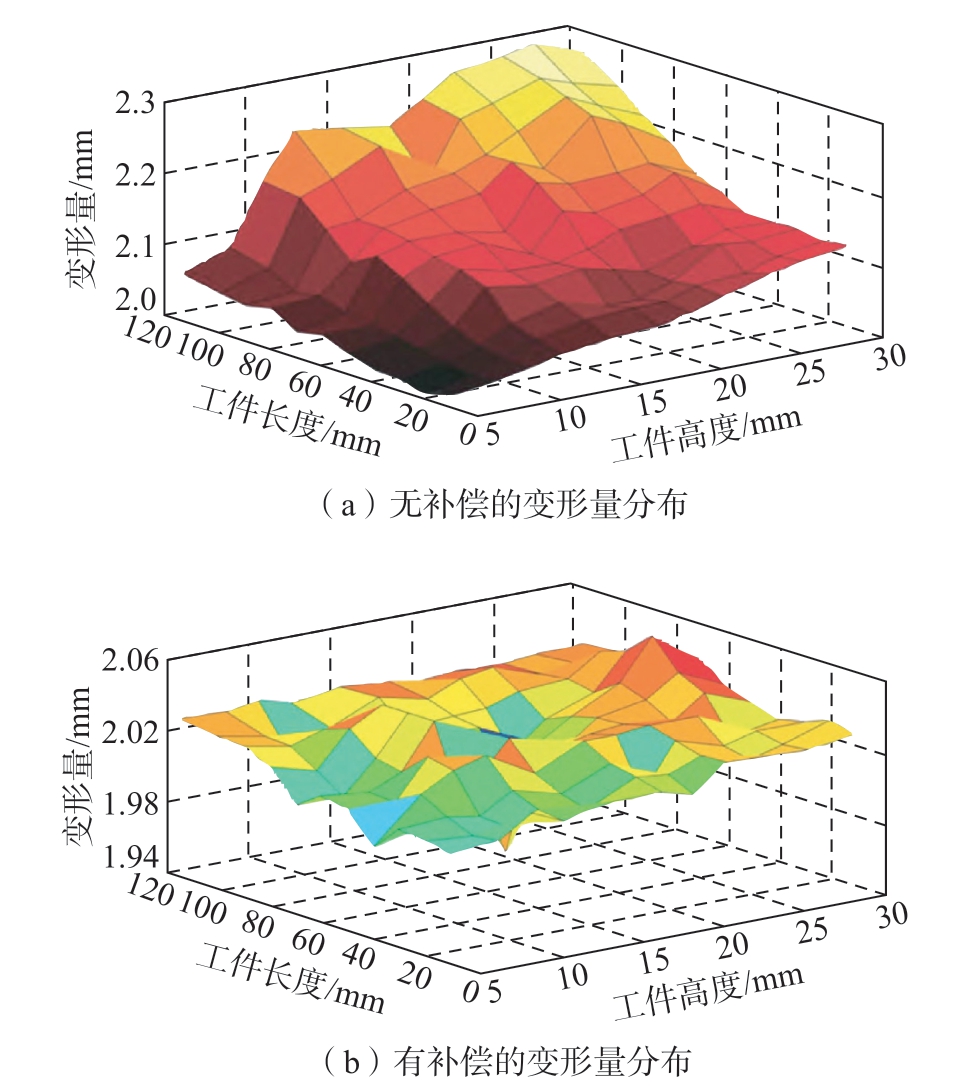

Gao等[82]针对切削力引起的薄壁零件弹性变形,提出了基于修改刀具路径的补偿策略,并以TC4弧形薄壁零件为例进行了验证。Liu等[83]提出了基于动态特征的实时变形误差补偿方法,通过动态特征模型来计算变形量,并通过补偿来修正弹性变形引起的加工误差,验证试验结果显示,计算变形与实测变形之间的误差小于10%(图8),满足精度要求。Zhang等[84]提出了一种基于改进Smith预测器和扰动观测器的实时厚度补偿策略,并通过调整走刀轨迹补偿了厚度误差(图9)。李忠群等[85]以某航空机匣零件车削加工为对象,综合利用切削动力学分析、有限元仿真、切削参数优化与误差补偿技术,实现了对加工变形的预测与控制,减少了加工变形量,提高了切削效率。

图8 薄壁件加工误差补偿前后对比[83]

Fig.8 Comparison before and after error compensation during thin-walled part machining[83]

图9 薄壁件加工在线测量与误差补偿原理图[84]

Fig.9 Principle diagram of online measurement and error compensation for thin-walled part machining[84]

通常,可采用有限元方法来预测薄壁零件的加工变形量。但如果零件结构复杂,为提高仿真效率不得不对零件结构简化,从而导致仿真结果与实际情况存在较大偏差。刀具路径补偿涉及刀具位姿调整和路径光顺等问题,增加了补偿的复杂性。利用传感器在线监测变形量,通过数字孪生加工系统做出实时决策来修改数控程序,有望获得更好的效果。

3 航空薄壁零件切削稳定性分析与颤振抑制

颤振是指发生在切削过程中的自激振动,严重影响零件表面质量、加工效率、刀具和机床寿命。避免发生颤振是航空薄壁零件加工时必须解决的问题。目前,该领域研究主要涉及切削稳定性分析、工艺系统优化及颤振主动与被动控制等内容。

3.1 切削稳定性分析

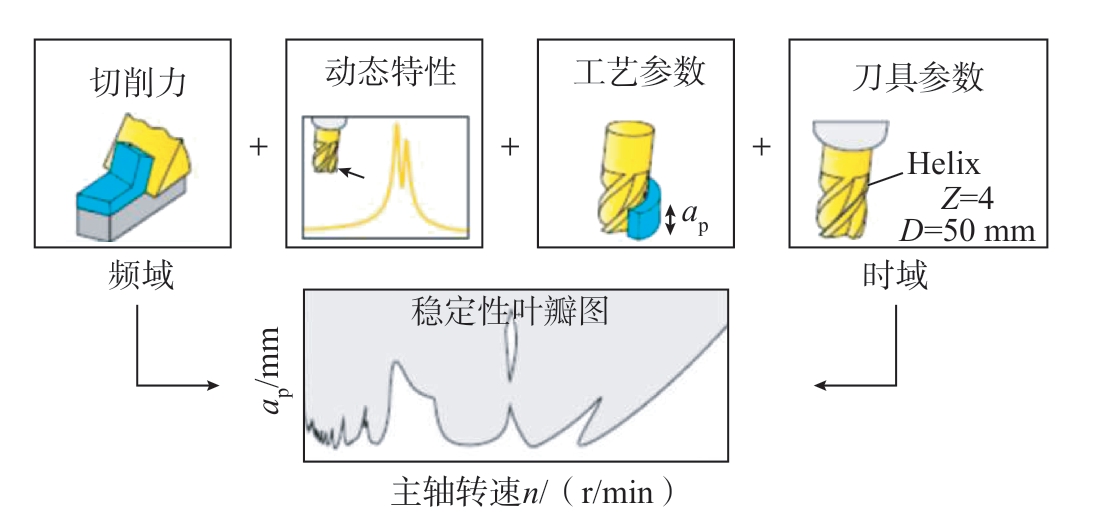

切削过程动力学建模与分析,旨在获取稳定性叶瓣图并根据叶瓣图选择切削参数,进而实现无颤振高效切削,稳定性分析的步骤如图10所示[86]。常用的稳定性分析方法主要有频域法[87-88]和时域法[89-90]。

图10 获取稳定性叶瓣图步骤[92]

Fig.10 Steps of obtaining stability lobes diagram[92]

以刀具和工件均为弱刚性的薄壁零件铣削为例,Guo等[91]采用半离散法对铣削动力学方程进行求解,获得了稳定性叶瓣图。Peng等[92]针对钛合金薄壁圆筒零件的高速超声振动切削,建立了运动学与动力学模型,研究了其中的模态耦合颤振现象。

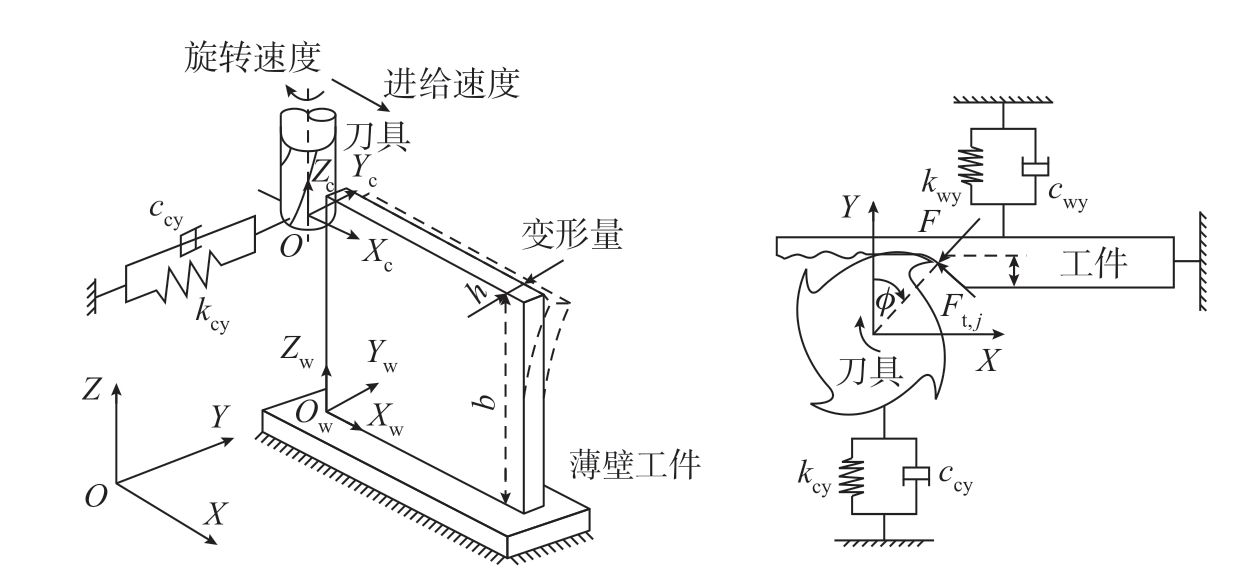

Ding等[93]提出了基于柔性刀具和柔性工件的动力学模型和临界稳定条件(图11);针对薄壁零件动态特性的时变性,将工件划分为若干阶段,采用有限元方法获取各阶段模态参数,从而获得三维稳定性叶瓣图。Yang[94]和Li[95]等也提出了类似方法,该类方法和技术为理解航空薄壁零件的切削颤振行为和采取的抑制措施提供了有力支持。

图11 柔性刀具与柔性工件系统动力学模型[93]

Fig.11 Dynamic model of flexible cutting tool and workpiece system[93]

3.2 工艺系统优化

航空薄壁件切削过程稳定性依赖于工艺系统动力学特性参数。为抑制颤振,可改进机床系统刚度、选择合适刀具、优化夹持撑装置及优化加工工艺。

Munoa等[11]提出了一种可调夹紧装置,采用旋转弹簧和电涡流模块调谐夹具模态,提高了薄壁零件的铣削稳定性。Liu等[37]采用磁流变液夹紧材料,通过强而均匀的磁场夹紧零件,显著抑制了薄壁零件的振动。杨毅青等[96]设计了阻尼器和减振装置,通过抑制颤振来提高航空薄壁件的切削效率。Wang等[97]利用玉米淀粉悬浮液的剪切增稠性质,实现了颤振抑制。

Tehranizadeh等[98]对几种不同类型的铣刀抑制颤振的能力进行了比较,发现波刃铣刀在抑制颤振方面效果显著。Zhang等[99]利用变节距刀具和变主轴转速组合方法,开发了基于刚度时变系统的薄壁零件铣削稳定性预测模型。Ren等[100]提出了一种基于刚度优化和材料去除顺序优化的方法,通过非均匀余量分布和螺旋铣削工艺,大大提高了薄壁零件的刚度,并有效抑制了颤振。

综上所述,通过改进工艺系统的参数、优化夹持与支撑装置、选择适当的刀具,并进行加工工艺优化,可以有效抑制航空薄壁零件切削颤振。

3.3 颤振在线监测与主动控制

颤振在线监测与控制技术被广泛应用于解决薄壁零件切削颤振问题。该技术涉及数据采集、特征提取、控制策略设计、效果评估与优化等环节。常用的信号包括力、加速度、电机电流、声音等。颤振特征提取方法可归纳为时域、频域和时频方法[101]。主动抑制策略通常采用主动/半主动颤振控制,通过执行器检测、诊断和执行决策,典型研究如下。

3.3.1 颤振在线监测

颤振在线监测是颤振抑制与控制的前提。Li等[102]将“轻微颤振”纳入到多类支持向量机模型中,显著提高了颤振识别的准确率。Yan等[103]提出了基于多同步挤压变换的早期颤振预测方法,准确预测了不同加工条件下薄壁零件的铣削颤振。Dong等[104]提出了基于振动信号复杂性的颤振预测方法。Afazov等[105]采用切削力信号预测切削颤振,并将颤振模型集成到过程监控和控制数字孪生中。Tehranizadeh等[98]发现车削薄壁件时,颤振频率的变化滞后于系统固有频率的变化,提出了一种无需系统动态特性的颤振监测方法。

3.3.2 颤振主动控制

压电执行器可以有效抑制颤振。Wang等[106]将特定刀柄、压电执行器和传感器集成到主轴中,并提出了自适应颤振抑制、鲁棒主动控制、多谐波和随机刚度激励等多种颤振抑制方法,成功地控制了颤振。Wan等[107]提出了使用滑模控制和电磁执行器进行铣削颤振主动控制方法。

主动磁轴承是一种无接触支撑轴承,具有低摩擦、低维护成本和长寿命等特点,可以减轻颤振[108]。Denkena等[109]提出一种集成了电机的铣削主轴,通过嵌入电磁执行器,主动抑制颤振并提高铣削稳定性。Beudaert等[110]通过磁力将电磁执行器夹紧在工件上,实现了主动振动阻尼器。

主轴转速改变是另一种抑制颤振的方法。Yu等[111]研究发现,混合式机床低频动力学特性对加工稳定性影响较大,尤其在低速区。Nam等[112]研究了改变主轴转速对切削稳定性的影响,但仅限于低速区。Seguy等[113]则将该方法扩展到了高速区。主轴转速改变方法成本低且易于实施,但机理尚未完全揭示。

控制算法在颤振主动控制中作用重大。目前,常见的控制算法有直接速度反馈[114]、刚度变化控制[115]、模型预测控制[116]、自适应控制[117]和最优控制[118]等。考虑控制算法各有优缺点,在具体应用时,需要一个更具鲁棒性、自适应性和智能性的主动系统,且能考虑动态特性随材料切除的变化。

通过综合运用切削过程稳定性建模与分析、颤振的主动与被动控制技术,可以提高航空薄壁零件的切削加工稳定性,确保零件的加工质量与效率,降低加工成本与风险。

4 数字孪生技术在航空薄壁零件加工中的应用

数字孪生作为网络物理系统中的新概念[118],通过使用实时数据、物理模型和仿真技术,将真实世界中的实体、系统或过程以数字化形式进行建模与仿真,旨在实现对真实实体的精确复制,使其可以在数字环境中进行虚拟测试、优化和预测,并提供准确的数据和洞察力来支持决策。

自“物理产品的虚拟、数字等价物”概念的提出,到美国空军研究实验室推出数字孪生系统,数字孪生技术已经突破了诸多限制性因素。近年来,数字孪生相关的文献数量呈指数增长[119],涵盖数字孪生的概念、系统框架、使能技术和关键技术等,为数字孪生技术在制造业中的应用提供了理论支撑。

4.1 使能技术

数字孪生使能技术是指支撑数字孪生实现和应用的关键技术,包括以下6种。

(1)传感技术。需要各种传感器和数据采集设备来获取物理世界的实时数据[120]。为实现高速、低延迟、高性能和高安全数据传输,需深入研究智能识别、先进传感、机器视觉和自适应接入等技术,此外,还需采用新的存储介质和架构来保存海量数据。

(2)数据整合和处理技术。为构建完整、准确的数字孪生模型,需要采用数据清洗、数据融合[121]、数据关联等技术去整合大量多源、异种数据。未来的数据融合涵盖实时数据、在线和离线数据、物理和仿真数据、结构化和非结构化数据、大数据、基于对象的数据以及跨语言数据等。通过整合和融合不同来源和类型的数据[122],可为数字孪生提供更精确的模型与分析结果。

(3)实时通信和网络技术。物联网技术用于实现数字孪生与物理系统之间的实时数据传输与更新[123]。云计算和边缘计算提供了高效处理和存储大规模数据的能力[124]。网络技术确保了稳定的连接,支持数字孪生系统的实时监控和协作。鉴于目前数字孪生还存在接口、协议和标准等方面的不一致性问题,有必要深入研究异构多源信息的通用互连理论、标准和设备,以解决数字孪生连接方面的瓶颈问题。

(4)物理建模与仿真技术。建模包括几何、物理、行为和规则等方面[125],但整合不同维度和尺度的模型仍具挑战性。未来的建模技术将注重多学科和多功能的综合,以多目标和全面性能为优化目标,达到高准确性和可靠性,同时能反映动态与静态特性。此外,利用历史数据和挖掘技术,如贝叶斯、机器学习和深度学习,对算法进行优化并改进数字孪生模型[126]。

(5)认知和控制技术。构建准确反映物理世界的虚拟模型任务艰巨,要求持续演进[127]。为了实现高保真度模型,需要实时采集物理实体数据,确保虚拟模型与真实世界同步[128]。数字孪生利用新技术感知物理世界[129],并从大数据中学习和提取模式,实现对实体和环境的智能认知。数字孪生能理解和预测实体行为,并通过模拟和仿真来测试和优化控制策略[130]。

(6)可视化与界面技术。可视化技术以图形、动画和虚拟现实等形式展示数字孪生数据,帮助用户理解系统行为[131]。用户通过界面技术与数字孪生系统进行交互。研究表明,该技术能提升用户操作效率和决策能力,使复杂数据更易于理解和利用[132]。未来研究应关注多模态交互、增强现实和虚拟现实等,进一步提升数字孪生可视化与界面技术的应用效果。

4.2 面向加工过程的数字孪生通用框架

面向加工过程的数字孪生框架主要有面向模拟[133]、面向数据[134]和面向多物理场[135]3种。面向模拟方法可精确模拟设备行为,提供高度可视化和实时监控,但复杂系统的建模和参数调整不易实现;面向数据方法能够实时响应和适应加工环境的变化,提供准确的预测与优化方案,但对数据质量和可靠性要求较高;面向多物理场方法可全面考虑各因素影响,模拟和预测结果准确,但需要较强的专业知识和计算资源支撑。

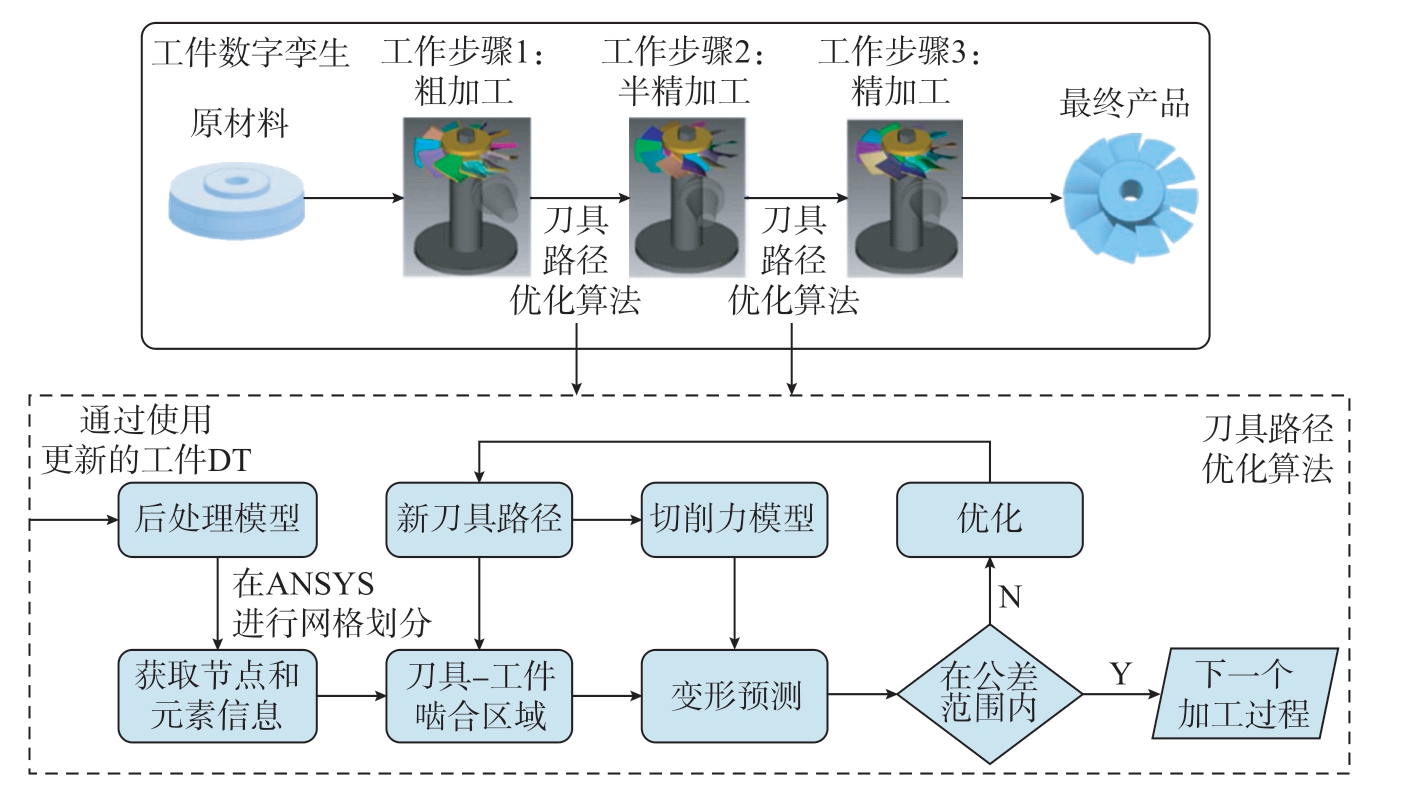

Zhu等[136]提出了数字孪生驱动的薄壁零件制造框架,如图12所示,该框架包括: (1)物理空间中的薄壁零件; (2)薄壁零件在虚拟空间中的数字表示; (3)机床和机床数字孪生模型; (4)智能人机界面,用于连接和沟通物理与虚拟空间。

图12 数字孪生驱动的薄壁零件制造框架[136]

Fig.12 Digital twin-driven framework for thin-walled part manufacturing[136]

4.3 加工过程监控与优化

4.3.1 加工过程监控

在混合现实和全息技术的支撑下,机床操作员可以在物理环境中对工件数字孪生进行监控、交互和可视化[137],还可以借助增强现实与计算智能实时协作进行加工过程监控与优化。模型构建、优化处理、数控程序解析、加工仿真、软硬件通信、数据传输、实时仿真和数据分析等,是实现实时过程监控的关键。方圆等[138]提出了一种基于数字孪生的加工设备运行状态监测方法,并在外涵机匣装配生产线得到了验证。

4.3.2 加工过程优化

Zhu等[136]提出了一种基于数字孪生的加工优化方法,结合有限元分析与变形预测,实现了对走刀轨迹与加工精度的评估和优化,其算法如图13所示。Zheng等[139]提出了一种基于数字孪生的智能算法,以虚实融合的方式对切削参数进行监测,将卷积力模型和数值力模型融合,兼顾了准确性和计算效率。Liu等[140]提出了一种基于数字孪生驱动的表面粗糙度预测和工艺参数自适应优化方法,利用IPSO-GRNN预测模型实时监控加工过程,优化了切削参数。Zhang等[141]提出了一种基于数字孪生驱动的产品智能制造应用框架,并以航空发动机风扇叶片制造为例进行了验证。

图13 刀具路径优化算法[136]

Fig.13 Algorithm for tool path optimization[136]

4.4 薄壁零件测量、质量控制与评价

众所周知,零件测量与验证是试加工中关键的一环。操作人员利用测量设备获得测量数据,快速找到加工误差发生的时间和位置,并调整加工过程及参数。采用数字孪生驱动的方式对工件测量与验证时,需要对测量数据、加工过程监控数据[142]和传感器采集数据进行整合。

Wang等[143]提出了一种基于数字孪生与边缘计算的方法,用于监测切削加工状态,实时采集切削过程数据,并与数字孪生模型中的预测数据比对,判断当前切削状态并及时调整切削参数或采取其他优化措施。Liu等[144]提出了一种基于数字孪生的刀具磨损预测方法,通过构建数字孪生模型,并与实时切削过程数据比对,预测刀具磨损情况并推断刀具剩余寿命。Heo等[130]则利用数字孪生技术对存储的数据进行分析,使主轴负载与NC数据同步,以实现加工负载均衡。

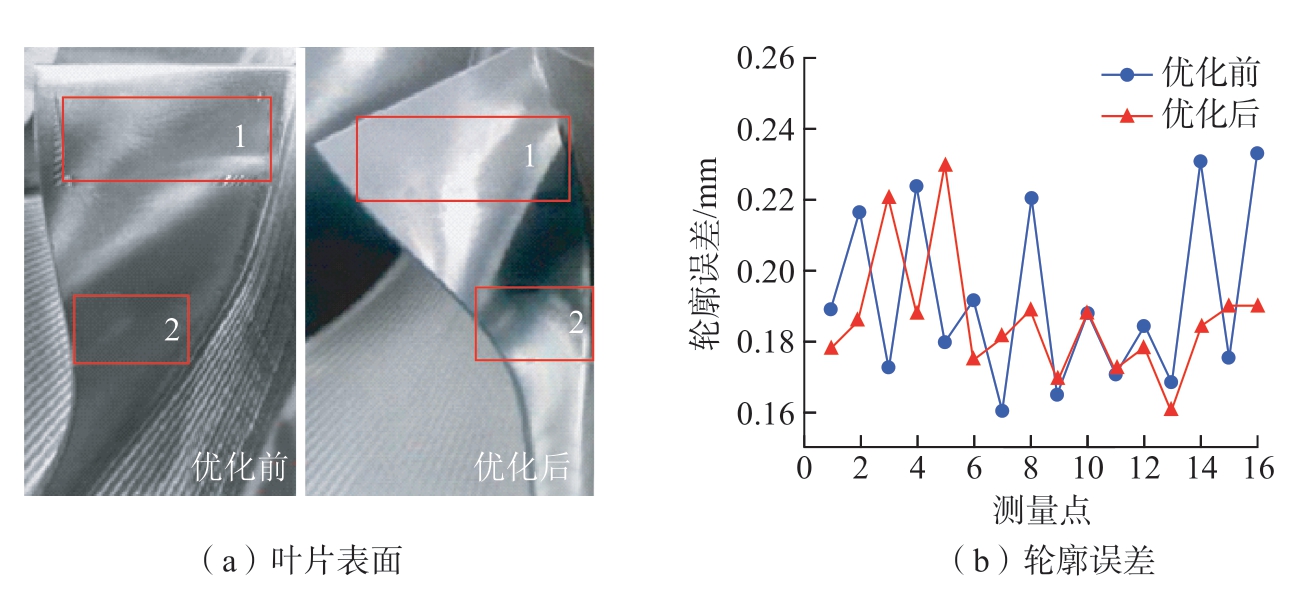

Seid Ahmed等[145]提出了一种基于离线数字孪生和人工智能的产品表面质量控制方法,通过使用遗传算法优化加工参数,降低平均表面粗糙度。Ward等[146]提出了一种实时自适应控制的智能加工数字孪生系统,通过基于模型的实时仿真与在线反馈,实现对加工残余应力的实时控制。Cheng等[147]提出了一种基于数字孪生数据驱动的在线质量控制方法,包括加工数据描述与建模、基于数字孪生的加工数据获取、孪生数据驱动的在线刀具寿命预测等。赵立波[148]采用基于数字孪生技术的多轴联动加工误差评价与控制方式对加工优化之后,叶片表面更加光滑、质量更好,如图14所示。

图14 优化前后叶片加工表面及轮廓误差对比[148]

Fig.14 Comparison of surface and profile errors of blade before and after optimization[148]

Liu等[149]构建了数字孪生加工系统自适应评估网络,用于评估加工路线的可靠性,并验证了其可行性。Liu等[150]提出了一种基于数字孪生的新型工艺评估方法,包括: (1)加工过程采集的数据与工艺设计信息之间的实时映射; (2)基于数字孪生的工艺过程评估框架构建; (3)由数字孪生数据驱动的工艺评估实现。

以上研究显示,该领域的研究主要聚焦于实时监测与反馈、利用机器学习算法对加工过程进行预测与优化,以及基于仿真的过程评价与改进。目标是实现高效、精准和可追溯的加工过程。

5 结论

本文对航空薄壁零件切削加工过程中的主要问题、产生原因及解决策略进行深入分析,并综述了该领域的相关技术及其应用,得出以下4项结论。

(1)工装对航空薄壁零件的制造至关重要,主要体现在:确保零件在加工过程中的正确位置,提供足够的夹紧力、增加工艺系统刚度和阻尼、减少加工变形并抑制颤振。

(2)加工变形是航空薄壁零件切削无法回避的问题。减少切削力和控制残余应力释放顺序是降低和控制加工变形的有效方法。综合利用先进工装、走刀轨迹优化、高速切削和误差补偿等技术,可以实现对加工误差的控制。

(3)加工颤振严重影响航空薄壁零件切削加工的质量和效率。可通过基于稳定性叶瓣图的切削参数优化、提高加工系统的动刚度、选择合适的切削刀具、对颤振进行在线监测与识别、采取适当的控制策略等措施实现无颤振高效切削。

(4)基于数字孪生技术构建航空薄壁零件切削加工赛博物理生产系统,利用数字孪生技术进行实际加工的指导和决策,实现对薄壁件加工过程的孪生及薄壁件变形与颤振的预测和控制。

数字孪生技术的迅速发展和广泛应用将引领制造业迎来新的技术革命。通过基于真实数据驱动的数字孪生模型的不断迭代和更新,能够显著提高航空薄壁零件的加工精度和加工效率,并预测和控制其加工状态、加工变形和加工过程稳定性,未来需要在以下方面进行深入研究。

(1)建立能准确反映薄壁工件系统动态特性参数随材料去除的时变预测模型。这对准确预测和控制加工变形和切削过程稳定性至关重要,并且模型应该具有普适性。

(2)深入研究薄壁零件加工过程中切削力、切削温度、装夹布局、初始与加工后残余应力等因素对加工变形的作用机理。揭示其相互影响规律,实现薄壁零件的加工变形的准确预测,为制定加工工艺提供指导。

(3)增强对航空薄壁零件工装的预测、感知、决策和控制能力。通过预测模型和实时感知系统,提取和识别切削过程信号,建立切削过程在线监测系统。同时,开发具有深度学习能力的决策系统,驱动夹具系统执行调整命令,消除即将出现或已出现的不稳定因素。将离线预测、在线监测和独立控制集成为一个完整的夹具数字孪生系统。

(4)在航空薄壁零件数字孪生加工系统方面,研究数据融合和智能决策,促成异构数据的融合,提升数字孪生模型的全面性和综合能力。同时,决策系统应在不断积累设计和制造知识的基础上,支持重复使用和演进。当虚拟模型与实际生产结果存在差异或虚拟模型与物理实体不同步时,决策系统应根据现有知识做出最优的反馈控制。

[1] WANG T, ZHA J, JIA Q, et al.Application of low-melting alloy in the fixture for machining aeronautical thin-walled component[J]. The International Journal of Advanced Manufacturing Technology, 2016,87(9): 2797-2807.

[2] YI B, WANG J C. Mechanism clarification of mitigating welding induced buckling by transient thermal tensioning based on inherent strain theory[J]. Journal of Manufacturing Processes, 2021, 68: 1280-1294.

[3] TADIC B, BOGDANOVIC B,JEREMIC B M, et al. Locating and clamping of complex geometry workpieces with skewed holes in multiple-constraint conditions[J].Assembly Automation, 2013, 33(4): 386-400.

[4] 张发平, 王丽, 尼亚孜. 薄壁零件加工变形误差分析技术[J]. 组合机床与自动化加工技术, 2007(10): 25-28.ZHANG Faping, WANG Li, NI Yazi.Research on deformation based machining error analysis for thin walled parts[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2007(10): 25-28.

[5] LU C, HUO D S, WANG Z Y.Assembly variation analysis of the aircraft panel in multi-stage assembly process with N-2-1 locating scheme[J]. Proceedings of the Institution of Mechanical Engineers, Part C:Journal of Mechanical Engineering Science,2019, 233(19-20): 6754-6773.

[6] SCHUSTER S, STEINZIG M,GIBMEIER J. Incremental hole drilling for residual stress analysis of thin walled components with regard to plasticity effects[J].Experimental Mechanics, 2017, 57(9): 1457-1467.

[7] 刘海波, 毋健雄, 罗祺, 等. 磁流变液励磁固化夹持对薄壁件模态参数的影响分析[J]. 现代制造工程, 2019(11): 107-112.LIU Haibo, WU Jianxiong, LUO Qi, et al.Analysis of the effect of magnetorheological fluid excitation solidification clamping on modal parameters of thin-walled parts[J]. Modern Manufacturing Engineering, 2019(11): 107-112.

[8] BUDAK E, TUNÇ L T, ALAN S, et al. Prediction of workpiece dynamics and its effects on chatter stability in milling[J]. CIRP Annals, 2012, 61(1): 339-342.

[9] MUHAMMAD B B, WAN M, LIU Y,et al. Active damping of milling vibration using operational amplifier circuit[J]. Chinese Journal of Mechanical Engineering, 2018, 31(1): 90.

[10] DÍAZ-TENA E, DE LACALLE MARCAIDE L N L, GÓMEZ F J C, et al.Use of magnetorheological fluids for vibration reduction on the milling of thin floor parts[J].Procedia Engineering, 2013, 63: 835-842.

[11] MUNOA J, SANZ-CALLE M,DOMBOVARI Z, et al. Tuneable clamping table for chatter avoidance in thin-walled part milling[J]. CIRP Annals, 2020, 69(1): 313-316.

[12] ZHANG Z X, ZHANG D H, LUO M, et al. Research of machining vibration restraint method for compressor blade[J].Procedia CIRP, 2016, 56: 133-136.

[13] LIU H B, WANG C X, LI T, et al.Fixturing technology and system for thin-walled parts machining: A review[J]. Frontiers of Mechanical Engineering, 2023, 17(4): 55.

[14] NGUYEN L T, MÖHRING H C.Stiffness and damping properties of a swing clamp: Model and experiment[J]. Procedia CIRP, 2017, 58: 299-304.

[15] MÖHRING H C, WIEDERKEHR P. Intelligent fixtures for high performance machining[J]. Procedia CIRP, 2016, 46: 383-390.

[16] YAN W M, BI Y B, QIAO M J.Effect of positioning errors of frames on fuselage panel assembly deformation[J].Advances in Mechanical Engineering, 2016,8(5): 168781401665056.

[17] 齐振超, 张开富, 李原, 等. 大型壁板自动钻铆定位误差分析与优化[J]. 航空学报, 2015, 36(10): 3439-3449.QI Zhenchao, ZHANG Kaifu, LI Yuan, et al. Analysis and optimization for locating errors of large wing panel during automatic drilling and riveting[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(10): 3439-3449.

[18] YOUCEF-TOUMI K, BUITRAGO J H. Design and implementation of robot-operated adaptable and modular fixtures[J]. Robotics and Computer-Integrated Manufacturing, 1989, 5(4):343-356.

[19] CRAIG O, PICAVEA J, GAMEROS A, et al. Conformable fixture systems with flexure pins for improved workpiece damping[J].Journal of Manufacturing Processes, 2020, 50:638-652.

[20] AOYAMA T, KAKINUMA Y.Development of fixture devices for thin and compliant workpieces[J]. CIRP Annals, 2005,54(1): 325-328.

[21] QI R L, MAO X Y, ZHANG K, et al.Accurate clamping method of multipoint flexible fixture for large complex surface[J].Mathematical Problems in Engineering, 2021,2021: 5568801.

[22] JU K, DUAN C Z, KONG J X, et al.Prediction of clamping deformation in vacuum fixture-workpiece system for low-rigidity thinwalled precision parts using finite element method[J]. The International Journal of Advanced Manufacturing Technology, 2020,109(7): 1895-1916.

[23] LI Y H, KONG J X, DU D X. Research on deformation mechanism and law of thinwalled flat parts in vacuum clamping[J].The International Journal of Advanced Manufacturing Technology, 2022, 118(9): 2981-2992.

[24] KIHLMAN H, ENGSTRÖM M.Affordable reconfigurable tooling[R]//SAE Technical Paper Series. Warrendale: SAE International, 2002.

[25] ZHANG H B, ZHENG L Y, CHEN X W, et al. A novel reconfigurable assembly jig based on stable agile joints and adaptive positioning-clamping bolts[J]. Procedia CIRP,2016, 44: 316-321.

[26] JONSSON M, KIHLMAN H,OSSBAHR G. Coordinate controlled fixturing for affordable reconfigurable tooling[C]//In:Proceedings of the 2nd CIRP Conference on Assembly Technologies and Systems. Toronto:CIRP, 2008.

[27] WANG H, RONG Y M, LI H, et al.Computer aided fixture design: Recent research and trends[J]. Computer-Aided Design, 2010,42(12): 1085-1094.

[28] GAMEROS A, LOWTH S, AXINTE D, et al. State-of-the-art in fixture systems for the manufacture and assembly of rigid components: A review[J]. International Journal of Machine Tools and Manufacture, 2017, 123:1-21.

[29] CROPPI L, GROSSI N, SCIPPA A,et al. Fixture optimization in turning thin-wall components[J]. Machines, 2019, 7(4): 68.

[30] LI H, CHEN W F, SHI S J. Design and application of flexible fixture[J]. Procedia CIRP, 2016, 56: 528-532.

[31] 张盛桂, 高诚, 郑博森,等. 镜像铣削系统的蒙皮零件在机测量技术研究[J].机床与液压, 2020, 48(1): 19-22.ZHANG Shenggui, GAO Cheng, ZHENG Bosen, et al. Research on machine measurement technology of skin parts in mirror milling system[J]. Machine Tools and Hydraulics, 2020,48(1): 19-22.

[32] DE LEONARDO L, ZLATANOV D, ZOPPI M, et al. Design of the locomotion and docking system of the SwarmItFIX mobile fixture agent[J]. Procedia Engineering, 2013, 64:1416-1425.

[33] LIU C, SUN J, LI Y L, et al.Investigation on the milling performance of titanium alloy thin-walled part with air jet assistance[J]. The International Journal of Advanced Manufacturing Technology, 2018,95(5): 2865-2874.

[34] GE M J, SUN J, LI J F. Study on processing property of thin-walled titanium alloy component with paraffin reinforcement[J].Advanced Materials Research, 2011, 325: 321-326.

[35] GAO B, SUN J, LI J F. Research on machining accuracy in milling Ti6Al4V thin-walled component with paraffin reinforcement[J]. Applied Mechanics and Materials, 2012, 268-270: 504-509.

[36] MIRONOVA A, MERCORELLI P,ZEDLER A. Thermal disturbances attenuation using a Lyapunov controller for an ice-clamping device actuated by thermoelectric coolers[J].Thermal Science and Engineering Progress,2018, 6: 290-299.

[37] LIU H B, WANG J P, LUO Q, et al.Effect of controllable magnetic field-induced MRF solidification on chatter suppression of thin-walled parts[J]. The International Journal of Advanced Manufacturing Technology, 2020,109(9): 2881-2890.

[38] GULLEY G L, TAO R. Static shear stress of electrorheological fluids[J].Bioinformatics (Oxford, England), 1993, 48(4):2744-2751.

[39] YU J Y. Study on electrorheological fluid damper for application in machining chatter control[J]. Chinese Journal of Mechanical Engineering, 2003, 16(1): 13.

[40] KAKINUMA Y, AOYAMA T, ANZAI H. Application of the electro-rheological gel to fixture devices for micro milling processes[J].Journal of Advanced Mechanical Design,Systems, and Manufacturing, 2007, 1(3): 387-398.

[41] KE Y L, LIU G. Attractive fixture system based on magnetic field and friction force for numerically controlled machining of paper honeycomb core[J]. Journal of Manufacturing Science and Engineering, 2005,127(4): 901-906.

[42] 刘刚, 冯照和, 章明, 等. 纸基蜂窝零件固持中压紧机构和铁粉填料装置设计[J]. 航空学报, 2012, 33(10): 1938-1946.LIU Gang, FENG Zhaohe, ZHANG Ming, et al. Design of compacting and iron powder filling device in paper honeycomb parts clamping system[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(10): 1938-1946.

[43] AL-HABAIBEH A, GINDY N,PARKIN R M. Experimental design and investigation of a pin-type reconfigurable clamping system for manufacturing aerospace components[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2003, 217(12): 1771-1777.

[44] SALLESE L, GROSSI N, TSAHALIS J, et al. Intelligent fixtures for active chatter control in milling[J]. Procedia CIRP, 2016, 55:176-181.

[45] ABELE E, HANSELKA H, HAASE F, et al. Development and design of an active work piece holder driven by piezo actuators[J].Production Engineering, 2008, 2(4): 437-442.

[46] LI Y G, LIU C Q, HAO X Z, et al.Responsive fixture design using dynamic product inspection and monitoring technologies for the precision machining of large-scale aerospace parts[J]. CIRP Annals, 2015, 64(1):173-176.

[47] WANG S Y, SONG Q H, LIU Z Q.Vibration suppression of thin-walled workpiece milling using a time-space varying PD control method via piezoelectric actuator[J].The International Journal of Advanced Manufacturing Technology, 2019, 105(7): 2843-2856.

[48] WANG G, CAO Y S, ZHANG Y F.Digital twin-driven clamping force control for thin-walled parts[J]. Advanced Engineering Informatics, 2022, 51: 101468.

[49] 潘和林. 钛合金薄壁件铣削变形的预测与控制[D]. 济南: 山东大学, 2016.PAN Helin. Deflection prediction and control in milling of thin-wall titanium alloy components[D]. Jinan: Shandong University,2016.

[50] 董辉跃. 航空整体结构件加工过程的数值仿真[D]. 杭州: 浙江大学, 2004.DONG Huiyue. Machining process simulation of aerospace monolithic component[D]. Hangzhou: Zhejiang University,2004.

[51] 孙杰. 航空整体结构件数控加工变形校正理论和方法研究[D]. 杭州: 浙江大学, 2003.SUN Jie. Study on correction theory and method for distorted aeronautical monolithic component due to NC machining[D]. Hangzhou:Zhejiang University, 2003.

[52] 于春涛. 航空薄壁构件加工变形研究[D]. 上海: 上海交通大学, 2015.YU Chuntao. Reaserch on deformation method of aerospace thin-walled structures[D].Shanghai: Shanghai Jiao Tong University, 2015.

[53] 马伟. 航空铝合金薄壁件切削过程及加工变形仿真分析[D]. 长春: 吉林大学,2020.MA Wei. Simulation analysis of cutting process and machining deformation of aviation aluminum alloy thin-walled parts[D].Changchun: Jilin University, 2020.

[54] RATCHEV S, LIU S, HUANG W,et al. An advanced FEA based force induced error compensation strategy in milling[J].International Journal of Machine Tools and Manufacture, 2006, 46(5): 542-551.

[55] BUDAK E, ALTINTAS Y. Modeling and avoidance of static form errors in peripheral milling of plates[J]. International Journal of Machine Tools and Manufacture, 1995, 35(3):459-476.

[56] 万敏. 薄壁件周铣加工过程中表面静态误差预测关键技术研究[D]. 西安: 西北工业大学, 2005.WAN Min. Numerical prediction of static form errors in the peripheral milling of thinwalled workpiece[D]. Xi’an: Northwestern Polytechnical University, 2005.

[57] CHEN W F, XUE J B, TANG D B,et al. Deformation prediction and error compensation in multilayer milling processes for thin-walled parts[J]. International Journal of Machine Tools and Manufacture, 2009, 49(11):859-864.

[58] LI Z L, TUYSUZ O, ZHU L M, et al.Surface form error prediction in five-axis flank milling of thin-walled parts[J]. International Journal of Machine Tools and Manufacture,2018, 128: 21-32.

[59] HUANG X M, SUN J, LI J F.Finite element simulation and experimental investigation on the residual stress-related monolithic component deformation[J].The International Journal of Advanced Manufacturing Technology, 2015, 77(5): 1035-1041.

[60] 杨吟飞, 张峥, 李亮, 等. 7085铝合金残余应力及加工变形的数值仿真与试验[J]. 航空学报, 2014, 35(2): 574-581.YANG Yinfei, ZHANG Zheng, LI Liang,et al. Numerical simulation and test of bulk residual stress and machining distortion in aluminum alloy 7085[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(2): 574-581.

[61] 孙杰, 柯映林. 残余应力对航空整体结构件加工变形的影响分析[J]. 机械工程学报, 2005, 41(2): 117-122.SUN Jie, KE Yinglin. Study on macfflning distortion of unitization airframe due to residual stress[J]. Chinese Journal of Mechanical Engineering, 2005, 41(2): 117-122.

[62] DENG J, ZHOU S J, GAO H J,et al. Numerical simulation investigation on machining deformation of aviation thin-walled parts caused by residual stress[J]. Materials Science Forum, 2021, 1032: 186-191.

[63] YANG Y F, XIA L, ZHAO G L, et al.Investigation of the coupled distribution of initial and machining-induced residual stress on the surface of thin-walled parts[J]. The International Journal of Advanced Manufacturing Technology,2018, 98(1): 213-222.

[64] 廖凯, 张萧笛, 车兴飞, 等. 铝合金薄壁件加工变形的力学模型构建与分析[J].哈尔滨工业大学学报, 2018, 50(5): 166-172.LIAO Kai, ZHANG Xiaodi, CHE Xingfei,et al. Construction and analysis of mechanic model of deformation for Al alloy thin-walled component[J]. Journal of Harbin Institute of Technology, 2018, 50(5): 166-172.

[65] LIU Y N, WANG M, GAO X S, et al.Machining path research of thin-walled parts considering initial residual stress[J].International Journal of Manufacturing Research, 2020, 15(4): 344.

[66] MASOUDI S, AMINI S, SAEIDI E,et al. Effect of machining-induced residual stress on the distortion of thin-walled parts[J].The International Journal of Advanced Manufacturing Technology, 2015, 76(1): 597-608.

[67] GUO M X, JIANG X H, YE Y, et al.Investigation of redistribution mechanism of residual stress during multi-process milling of thin-walled parts[J]. The International Journal of Advanced Manufacturing Technology, 2019,103(1): 1459-1466.

[68] SIEBENALER S P, MELKOTE S N.Prediction of workpiece deformation in a fixture system using the finite element method[J].International Journal of Machine Tools and Manufacture, 2006, 46(1): 51-58.

[69] WAN X J, ZHANG Y, HUANG X D. Investigation of influence of fixture layout on dynamic response of thin-wall multi-framed work-piece in machining[J]. International Journal of Machine Tools and Manufacture,2013, 75: 87-99.

[70] 董辉跃, 柯映林. 铣削加工中薄壁件装夹方案优选的有限元模拟[J]. 浙江大学学报(工学版), 2004, 38(1): 17-21.DONG Huiyue, KE Yinglin. Finite element simulation for optimal clamping scheme of thinwalled workpiece in milling process[J]. Journal of Zhejiang University (Engineering Science),2004, 38(1): 17-21.

[71] 于金, 高彦梁. 多点柔性工装装夹布局优化研究[J]. 制造技术与机床, 2016(2):124-129.YU Jin, GAO Yanliang. Research on clamping distribution optimization of multipoint flexible tooling system[J]. Manufacturing Technology & Machine Tool, 2016(2): 124-129.

[72] 孙国智, 王怀明, 郝敬显, 等. 复杂薄壁结构件加工变形控制工艺分析[J]. 工具技术, 2015, 49(4): 46-49.SUN Guozhi, WANG Huaiming, HAO Jingxian, et al. Analysis on deformation control machining process of complex thin-wall structure[J]. Tool Engineering, 2015, 49(4):46-49.

[73] 王光宇, 吴运新, 闫鹏飞, 等. 航空铝合金薄壁件铣削加工变形的预测模型[J]. 中南大学学报(自然科学版), 2012, 43(5):1696-1702.WANG Guangyu, WU Yunxin, YAN Pengfei, et al. Prediction model for machining deformation of aeronautical aluminum alloy thin-walled workpiece[J]. Journal of Central South University (Science and Technology),2012, 43(5): 1696-1702.

[74] LI Z L, ZHU L M. Compensation of deformation errors in five-axis flank milling of thin-walled parts via tool path optimization[J].Precision Engineering, 2019, 55: 77-87.

[75] GUI H, ZHANG L Q, YAN Y C.Adaptive tool path generation for flank milling of thin-walled parts based on force-induced deformation constraints[J]. The International Journal of Advanced Manufacturing Technology,2022, 119(5): 3631-3646.

[76] JIANG X H, WANG Y F, DING Z S, et al. An approach to predict the distortion of thin-walled parts affected by residual stress during the milling process[J]. The International Journal of Advanced Manufacturing Technology,2017, 93(9): 4203-4216.

[77] CHEN Y Z, CHEN W F, LIANG R J,et al. Machining allowance optimal distribution of thin-walled structure based on deformation control[J]. Applied Mechanics and Materials,2017, 868: 158-165.

[78] 胡创国. 薄壁件精密切削变形控制与误差补偿技术研究[D]. 西安: 西北工业大学, 2007.HU Chuangguo. Deformation control and error compensation in precision machining of thin-walled parts[D]. Xi’an: Northwestern Polytechnical University, 2007.

[79] 董辉跃, 柯映林, 杨慧香. 薄壁板高速铣削加工过程中的让刀误差预测[J]. 浙江大学学报(工学版), 2006, 40(2): 634-637,703.DONG Huiyue, KE Yinglin, YANG Huixiang. Milling error prediction of thin-walled parts during high-speed machining[J]. Journal of Zhejiang University (Engineering Science),2006, 40(2): 634-637, 703.

[80] 王凌云, 黄红辉, 谢志江. 航空铝合金薄壁零件高速加工铣削力[J]. 中南大学学报(自然科学版), 2017, 48(7): 1756-1761.WANG Lingyun, HUANG Honghui, XIE Zhijiang. Milling force of aerospace aluminum alloy thin-wall parts in high-speed machining[J].Journal of Central South University (Science and Technology), 2017, 48(7): 1756-1761.

[81] 杨振朝, 张定华, 姚倡锋, 等. 高速铣削速度对TC4钛合金表面完整性影响机理[J]. 南京航空航天大学学报, 2009, 41(5):644-648.YANG Zhenchao, ZHANG Dinghua,YAO Changfeng, et al. Influence mechanism of milling speed on TC4 titanium alloy surface integrity in high-speed milling[J]. Journal of Nanjing University of Aeronautics &Astronautics, 2009, 41(5): 644-648.

[82] GAO Y Y, MA J W, JIA Z Y, et al.Tool path planning and machining deformation compensation in high-speed milling for difficultto-machine material thin-walled parts with curved surface[J]. The International Journal of Advanced Manufacturing Technology, 2016,84(9): 1757-1767.

[83] LIU C Q, LI Y G, SHEN W M. A real time machining error compensation method based on dynamic features for cutting force induced elastic deformation in flank milling[J].Machining Science and Technology, 2018,22(5): 766-786.

[84] ZHANG S K, BI Q Z, JI Y L, et al. Real-time thickness compensation in mirror milling based on modified Smith predictor and disturbance observer[J]. International Journal of Machine Tools and Manufacture, 2019, 144:103427.

[85] 李忠群, 党剑涛, 刘学, 等. 航空机匣工件车削加工变形预测及切削参数优化研究[J]. 制造技术与机床, 2020(2): 107-111.LI Zhongqun, DANG Jiantao, LIU Xue,et al. Prediction of turning deformation and optimization of cutting parameters for aircraft case parts[J]. Manufacturing Technology &Machine Tool, 2020(2): 107-111.

[86] MERDOL S D, ALTINTAS Y. Multi frequency solution of chatter stability for low immersion milling[J]. Journal of Manufacturing Science and Engineering, 2004, 126(3): 459-466.

[87] ALTINTAŞ Y, BUDAK E.Analytical prediction of stability lobes in milling[J]. CIRP Annals, 1995, 44(1): 357-362.

[88] MUNOA J, BEUDAERT X,DOMBOVARI Z, et al. Chatter suppression techniques in metal cutting[J]. CIRP Annals,2016, 65(2): 785-808.

[89] INSPERGER T, STÉPÁN G. Semidiscretization method for delayed systems[J].International Journal for Numerical Methods in Engineering, 2002, 55(5): 503-518.

[90] DING Y, ZHU L M, ZHANG X J,et al. A full-discretization method for prediction of milling stability[J]. International Journal of Machine Tools and Manufacture, 2010, 50(5):502-509.

[91] GUO M X, ZHU L D, YAN B L, et al. Research on the milling stability of thinwalled parts based on the semi-discretization method of improved Runge-Kutta method[J].The International Journal of Advanced Manufacturing Technology, 2021, 115(7): 2325-2342.

[92] PENG Z L, ZHANG D Y, ZHANG X Y. Chatter stability and precision during highspeed ultrasonic vibration cutting of a thinwalled titanium cylinder[J]. Chinese Journal of Aeronautics, 2020, 33(12): 3535-3549.

[93] DING Y, ZHU L D. Investigation on chatter stability of thin-walled parts considering its flexibility based on finite element analysis[J].The International Journal of Advanced Manufacturing Technology, 2018, 94(9-12):3173-3187.

[94] YANG Y, ZHANG W H, MA Y C,et al. An efficient decomposition-condensation method for chatter prediction in milling largescale thin-walled structures[J]. Mechanical Systems and Signal Processing, 2019, 121:58-76.

[95] LI W T, WANG L P, YU G, et al.Time-varying dynamics updating method for chatter prediction in thin-walled part milling process[J]. Mechanical Systems and Signal Processing, 2021, 159: 107840.

[96] 杨毅青, 谢日成, 徐东东. 旋转变刚度阻尼器抑制薄壁零件铣削颤振[J]. 振动与冲击, 2018, 37(2): 72-75, 84.YANG Yiqing, XIE Richeng, XU Dongdong. Milling chatter suppression for thinwalled part using rotary passive damper with tunable stiffness[J]. Journal of Vibration and Shock, 2018, 37(2): 72-75, 84.

[97] WANG S Q, HE C L, LI J G, et al.Vibration-free surface finish in the milling of a thin-walled cavity part using a corn starch suspension[J]. Journal of Materials Processing Technology, 2021, 290: 116980.

[98] TEHRANIZADEH F, BERENJI K R, YiLDiZ S, et al. Chatter stability of thinwalled part machining using special end mills[J].CIRP Annals, 2022, 71(1): 365-368.

[99] ZHANG L, HAO B, XU D P, et al. Dynamic milling stability prediction of thin-walled components based on VPC and VSS combined method[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2020, 42(6): 336.

[100] REN J X, YANG B Q, LIANG Y S,et al. Research on chatter suppression in machining thin-walled components based on rigidity optimization[J]. Advanced Materials Research, 2010, 97-101: 1947-1951.

[101] AMEZQUITA-SANCHEZ J P,ADELI H. Signal processing techniques for vibration-based health monitoring of smart structures[J]. Archives of Computational Methods in Engineering, 2016, 23(1): 1-15.

[102] LI D D, ZHANG W M, LI Y S, et al. Chatter identification of thin-walled parts for intelligent manufacturing based on multi-signal processing[J]. Advances in Manufacturing,2021, 9(1): 22-33.

[103] YAN S C, SUN Y W. Early chatter detection in thin-walled workpiece milling process based on multi-synchrosqueezing transform and feature selection[J]. Mechanical Systems and Signal Processing, 2022, 169:108622.

[104] DONG X F, ZHANG W M. Chatter identification in milling of the thin-walled part based on complexity index[J]. The International Journal of Advanced Manufacturing Technology,2017, 91(9): 3327-3337.

[105] AFAZOV S, SCRIMIERI D.Chatter model for enabling a digital twin in machining[J]. The International Journal of Advanced Manufacturing Technology, 2020,110(9): 2439-2444.

[106] WANG C X, ZHANG X W, LIU Y L, et al. Stiffness variation method for milling chatter suppression via piezoelectric stack actuators[J]. International Journal of Machine Tools and Manufacture, 2018, 124: 53-66.

[107] WAN S K, LI X H, SU W J, et al.Active chatter suppression for milling process with sliding mode control and electromagnetic actuator[J]. Mechanical Systems and Signal Processing, 2020, 136: 106528.

[108] CHEN Z Y, ZHANG H T, ZHANG X M, et al. Adaptive active chatter control in milling processes[J]. Journal of Dynamic Systems, Measurement, and Control, 2014,136(2): 021007.

[109] DENKENA B, BICKEL W,PONICK B, et al. Dynamic analysis of a motor-integrated method for a higher milling stability[J]. Production Engineering, 2011, 5(6):691-699.

[110] BEUDAERT X, ERKORKMAZ K,MUNOA J. Portable damping system for chatter suppression on flexible workpieces[J]. CIRP Annals, 2019, 68(1): 423-426.

[111] YU G, WANG L P, WU J, et al.Milling stability prediction of a hybrid machine tool considering low-frequency dynamic characteristics[J]. Mechanical Systems and Signal Processing, 2020, 135: 106364.

[112] NAM S, HAYASAKA T, JUNG H,et al. Proposal of novel chatter stability indices of spindle speed variation based on its chatter growth characteristics[J]. Precision Engineering,2020, 62: 121-133.

[113] SEGUY S, INSPERGER T, ARNAUD L, et al. On the stability of high-speed milling with spindle speed variation[J]. The International Journal of Advanced Manufacturing Technology,2010, 48(9): 883-895.

[114] WANG C X, ZHANG X W, YAN R Q, et al. Multi harmonic spindle speed variation for milling chatter suppression and parameters optimization[J]. Precision Engineering, 2019,55: 268-274.

[115] WANG C X, ZHANG X W, LIU J X, et al. Multi harmonic and random stiffness excitation for milling chatter suppression[J].Mechanical Systems and Signal Processing,2019, 120: 777-792.

[116] FALLAH M, MOETAKEF-IMANI B. Adaptive inverse control of chatter vibrations in internal turning operations[J]. Mechanical Systems and Signal Processing, 2019, 129:91-111.

[117] KALIŃSKI K J, GALEWSKI M A.Vibration surveillance supported by hardwarein-the-loop simulation in milling flexible workpieces[J]. Mechatronics, 2014, 24(8):1071-1082.

[118] UHLEMANN T H J, LEHMANN C, STEINHILPER R. The digital twin:Realizing the cyber-physical production system for industry 4.0[J]. Procedia CIRP, 2017, 61:335-340.

[119] TAO F, ZHANG H, LIU A, et al.Digital twin in industry: State-of-the-art[J].IEEE Transactions on Industrial Informatics,2019, 15(4): 2405-2415.

[120] UHLEMANN T H J, SCHOCK C, LEHMANN C, et al. The digital twin:Demonstrating the potential of real time data acquisition in production systems[J]. Procedia Manufacturing, 2017, 9: 113-120.

[121] HE B, CAO X Y, HUA Y C. Data fusion-based sustainable digital twin system of intelligent detection robotics[J]. Journal of Cleaner Production, 2021, 280: 124181.

[122] PROCACCI A, CAFIERO M,SHARMA S, et al. Digital twin for experimental data fusion applied to a semi-industrial furnace fed with H2-rich fuel mixtures[J]. Energies,2023, 16(2): 1-14.

[123] ZHANG Q, GUO X Y, SUN M J, et al.Visually improved digital media communication using virtual reality technology and digital twin[J]. Journal of Interconnection Networks,2022, 22(S4): 2146005.

[124] DAI Y Y, ZHANG Y. Adaptive digital twin for vehicular edge computing and networks[J]. Journal of Communications and Information Networks, 2022, 7(1): 48-59.

[125] AGARWAL A, GANDOMI A H,ROKE DA. Digital twin: The frontier for advanced modeling, simulation, and control of chemical processes[J]. Computers & Chemical Engineering, 133: 106618.

[126] TAO F, ZHANG M, NEE A Y C,et al. A digital twin-based approach for cyberphysical production systems[J]. The International Journal of Advanced Manufacturing Technology,94(9-12): 3563-3576.

[127] TAO F, ZHANG M. Digital twin shop-floor: A new shop-floor paradigm towards smart manufacturing[J]. IEEE Access, 2017, 5:20418-20427.

[128] ANGRISH A, STARLY B, LEE Y S, et al. A flexible data schema and system architecture for the virtualization of manufacturing machines (VMM)[J]. Journal of Manufacturing Systems, 2017, 45: 236-247.

[129] CORALLO A, DEL DEL VECCHIO V, LEZZI M, et al. Shop floor digital twin in smart manufacturing: A systematic literature review[J]. Sustainability, 2021, 13(23):12987.

[130] HEO E, YOO N. Numerical control machine optimization technologies through analysis of machining history data using digital twin[J]. Applied Sciences, 2021, 11(7): 3259.

[131] HAN Z P, LI Y, YANG M S, et al.Digital twin-driven 3D visualization monitoring and traceability system for general parts in continuous casting machine[J]. Journal of Advanced Mechanical Design, Systems, and Manufacturing, 2020, 14(7): JAMDSM0100.

[132] MA X, TAO F, ZHANG M, et al.Digital twin enhanced human-machine interaction in product lifecycle[J]. Procedia CIRP, 2019, 83: 789-793.

[133] HOSAMO H H, NIELSEN H K,KRANIOTIS D, et al. Digital Twin framework for automated fault source detection and prediction for comfort performance evaluation of existing non-residential Norwegian buildings[J].Energy and Buildings, 2023, 281: 112732.

[134] RICONDO I, PORTO A, UGARTE M. A digital twin framework for the simulation and optimization of production systems[J].Procedia CIRP, 2021, 104: 762-767.

[135] LI N, ZHAO L M, BAO C Y, et al.A real-time information integration framework for multidisciplinary coupling of complex aircrafts: An application of IIIE[J]. Journal of Industrial Information Integration, 2021, 22:100203.

[136] ZHU Z X, XI X L, XU X, et al.Digital Twin-driven machining process for thin-walled part manufacturing[J]. Journal of Manufacturing Systems, 2021, 59: 453-466.

[137] BAROROH D K, CHU C H,WANG L H. Systematic literature review on augmented reality in smart manufacturing:Collaboration between human and computational intelligence[J]. Journal of Manufacturing Systems, 2021, 61: 696-711.

[138] 方圆, 刘江, 吕瑞强, 等. 基于数字孪生的设备加工过程监测技术研究[J]. 航空制造技术, 2021, 64(4): 91-96.FANG Yuan, LIU Jiang, LÜ Ruiqiang,et al. Research on monitoring technology of equipment processing based on digital twin[J].Aeronautical Manufacturing Technology, 2021,64(4): 91-96.

[139] ZHENG C M, ZHANG L, KANG Y H, et al. In-process identification of milling parameters based on digital twin driven intelligent algorithm[J]. The International Journal of Advanced Manufacturing Technology,2022, 121(9): 6021-6033.

[140] LIU L L, ZHANG X Y, WAN X,et al. Digital twin-driven surface roughness prediction and process parameter adaptive optimization[J]. Advanced Engineering Informatics, 2022, 51: 101470.

[141] ZHANG X Q, ZHU W H.Application framework of digital twin-driven product smart manufacturing system: A case study of aeroengine blade manufacturing[J].International Journal of Advanced Robotic Systems, 2019, 16(5): 172988141988066.

[142] DEEBAK B D, AL-TURJMAN F.Digital-twin assisted: Fault diagnosis using deep transfer learning for machining tool condition[J].International Journal of Intelligent Systems,2022, 37(12): 10289-10316.

[143] WANG X, XU Q, CAI W, et al.Real-time condition monitoring for machining processes using digital twin based on edge computing[J]. Proc CIRP, 2018, 83: 420-42.

[144] LIU X, STARK R, EHRLENSPIEL K, et al. Prediction of tool wear in the cutting process based on a digital twin of data approach[J].Proc CIRP, 2018, 70: 477-482.

[145] SEID AHMED Y, ELMARAGHY H. Offline digital twin for simulation and assessment of product surface quality[J].The International Journal of Advanced Manufacturing Technology, 2023, 127(5): 2595-2615.

[146] WARD R, SUN C, DOMINGUEZCABALLERO J, et al. Machining digital twin using real-time model-based simulations and lookahead function for closed loop machining control[J]. The International Journal of Advanced Manufacturing Technology, 2021,117(11): 3615-3629.

[147] CHENG D J, ZHANG J, HU Z T,et al. A digital twin-driven approach for online controlling quality of marine diesel engine critical parts[J]. International Journal of Precision Engineering and Manufacturing, 2020,21(10): 1821-1841.

[148] 赵立波. 薄壁件多轴联动铣削加工工艺优化方法研究[D]. 哈尔滨: 哈尔滨理工大学, 2023.ZHAO Libo. Study on optimization method of multi-axis linkage milling process for thin-walled parts[D]. Harbin: Harbin University of Science and Technology, 2023.

[149] LIU S M, SUN Y C, ZHENG P, et al. Establishing a reliable mechanism model of the digital twin machining system: An adaptive evaluation network approach[J]. Journal of Manufacturing Systems, 2022, 62: 390-401.

[150] 刘金峰, 赵鹏, 周宏根, 等. 数字孪生驱动的机械加工工艺评价方法[J]. 计算机集成制造系统, 2019, 25(6): 1600-1609.LIU Jinfeng, ZHAO Peng, ZHOU Honggen,et al. Digital twin-driven machining process evaluation method[J]. Computer Integrated Manufaturing Systems, 2019, 25(6): 1600-1609.