钛及钛合金具有轻质、比强度高、耐腐蚀性优异、生物相容性好等优点,一直受到工业界的关注与重视[1–3]。然而,钛及钛合金的机加工性能较差,导致其生产制造成本较高,极大地限制了其广泛应用[4]。金属粉末注射成形(MIM)作为一种近净成形技术,可以在短时间内生产大批量形状复杂、性能优异的钛及钛合金制品,被誉为“零部件制造的革命性技术”[5]。

金属粉末注射成形通常使用的粉末原料为雾化(Gas-atomized,GA)球形钛合金粉,而球形钛合金粉末成本较高 (>1000元/kg),使用低成本且不规则形貌的氢化脱氢 (Hydrogenation-dehydrogenation,HDH)钛合金粉末 (<400元/kg)则是目前钛合金注射成形的研究热点。喻岚等[6]使用HDH 钛粉制备的注射成形TC4 合金获得了抗拉强度819 MPa、断裂延伸率7%的烧结件;Guo 等[7]使用10%的HDH 粉末替代GA 粉末通过注射成形并在1230 ℃烧结3 h 制得TC4 烧结件,其抗拉强度为835 MPa;崔珊等[8]使用HDH TC4 粉末,在体积分数49%的装载量下通过注射成形获得了注射坯。然而,上述报道中由于使用了不规则形貌的HDH 钛合金粉末,其装载量普遍较低,获得的注射坯强度低,进而产生保形性差、尺寸精度低等问题。而且,较低的粉末装载量通常会使得脱脂困难,容易在脱脂烧结过程中残留杂质,从而导致烧结件的塑性低。崔珊等[9]的研究表明,采用球形度高的金属粉末制成注射成形喂料的流变性能会显著优于球形度低的喂料。此外,Tao 等[10]使用气流磨 (Jet-milled,JMed)技术,仅在室温下即可显著改善不规则金属粉末的表面形貌,提高其球形度,可用于注射成形领域。

因此,通过改善不规则形貌HDH 粉末的球形度来提高注射成形喂料的粉末装载量,使其适用于注射成形工艺,有助于优化性能并降低注射成形钛合金粉末原料成本。本研究采用JMed 技术对HDH TC4 钛合金粉末进行整形改性,提高粉末球形度和装载量,旨在优化性能,JMed 处理后的HDH 钛合金粉末成本能控制在500 元/kg 以内,较气雾化球形钛合金粉末成本降低50%以上,从而实现注射成形钛合金的低成本化。

1 试验部分

1.1 原材料

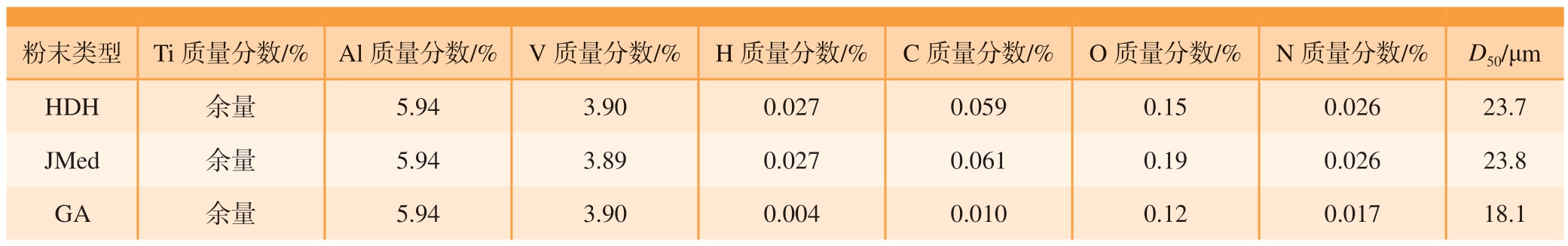

分别选用国产商用HDH TC4 钛合金粉末、GA TC4钛合金粉末和经JMed 处理的HDH TC4 钛合金粉末为原料进行注射成形研究。其中,JMed 粉末是由QLMR–150T 型JMed 在0.5 MPa 时对HDH TC4 钛合金粉末研磨整形10 min,并在40 Hz 分级后制得的粉末,各类粉末化学成分以及中位径如表1 所示。

表1 TC4 合金粉末化学成分与中位径

Table 1 Chemical composition and median diameter of TC4 powders

粉末类型 Ti 质量分数/% Al 质量分数/% V 质量分数/% H 质量分数/% C 质量分数/% O 质量分数/% N 质量分数/%D50/μm HDH余量5.943.900.0270.0590.150.02623.7 JMed余量5.943.890.0270.0610.190.02623.8 GA余量5.943.900.0040.0100.120.01718.1

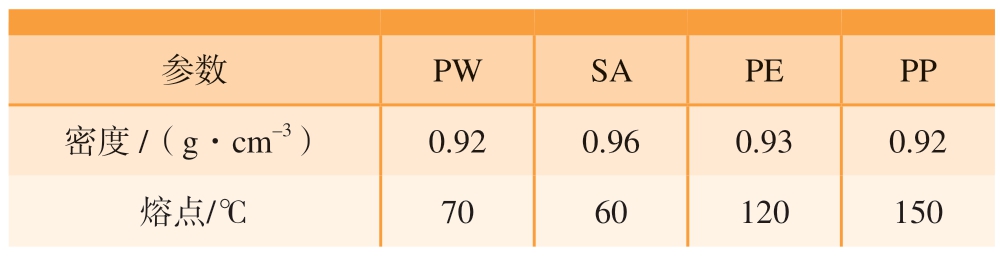

本研究中,使用蜡基黏结剂体系进行注射成形试验,其主要成分包括石蜡(PW)、硬脂酸(SA)、聚乙烯(PE)和聚丙烯(PP)。各黏结剂组分的部分物理性能如表2 所示。

表2 黏结剂体系各成分主要物理性质

Table 2 Main physical properties of each component of binder system

参数PWSAPEPP密度/(g·cm–3)0.920.960.930.92熔点/℃7060120150

1.2 试验工艺

为了获得成分均匀的喂料,使用亘易隆机械M–H–1L–DCSS–H 型密炼机将3 种粉末分别以最佳装载量与黏结剂进行混合密炼。具体操作:在170 ℃下,以30 r/min 混合2 h,获得成分均匀的喂料;喂料经挤出造粒后,在EM80–SVP/2 型注塑机上进行注射成形获得注射坯;再在溶剂脱脂炉中采用三氯乙烯作为萃取介质,在50 ℃下保温10 h 对注射坯进行溶剂脱脂;最后在BFZS1903111 型真空烧结炉中烧结成制品,最终烧结温度分别为1200 ℃、1250 ℃、1300 ℃、1350 ℃,保温时间2 h,随炉冷却。

1.3 试验表征

使用哈普RM200 型转矩流变仪测试3 种粉末喂料的极限装载量,以确定每种粉末喂料的最佳装载量。在160 ℃的温度下以30 r/min 的混合速度进行试验。在转矩流变仪混合腔室中,黏结剂的添加量是固定的,金属粉末的添加量一般由装载量反推计算确定得出,以恒定的装载量梯度连续添加,直到体系黏度陡然增加或不稳定为止。通常,喂料体系以低极限装载量2%~5%(体积分数)为最佳装载量[11]。

使用Mastersizer2000 型激光粒度仪对粉末进行粒度分析;采用阿基米德排水法测试烧结件的密度,每种样品测试3 次取平均值;使用Regulus8100 冷场扫描电镜,观察粉末形貌以及烧结件表面的显微组织;使用WDW–100 型电子万能试验机以GB/T228—2002 标准对烧结拉伸条的室温力学性能进行测试,有效拉伸间距为4 m,拉伸速率为5×10–4 s–1,每种样品测试3 次取平均值;使用EMGA–830 型氧氮氢分析仪、EMIA–920V2型碳硫分析仪分别对原料粉末以及烧结样品 (表面取样)的氧元素和碳元素含量进行分析,每种样品测试3次取平均值。

2 结果与讨论

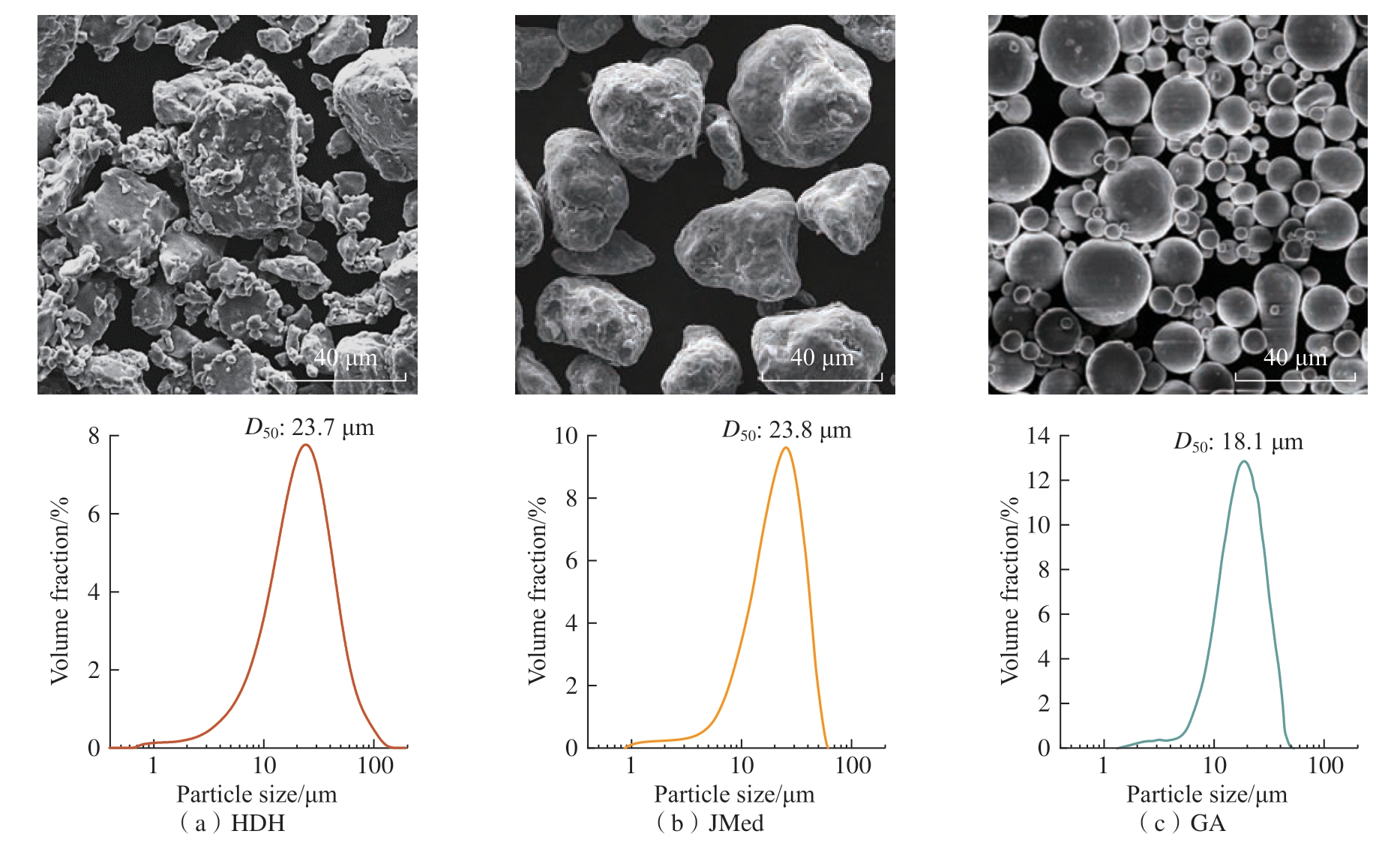

2.1 粉末形貌及粒度分布

图1 为TC4 钛合金粉末的SEM 及粒度分布曲线图,可以看出,原始粉末的粒度分布更宽,粉末表面棱角分明;经过JMed 处理之后,JMed 粉末的粒度分布变窄,同时粉末表面经过JMed 处理后变得圆滑,这是由于在JMed 处理的过程中,金属颗粒经过高压气流冲击打磨之后,其剪切力、冲击力使其达到了整形的效果;此外,由于粉末颗粒的分级与JMed 研磨的过程是同时进行的,因此经JMed 处理后粒度分布变窄[9]。通过对比GA 粉末与HDH、JMed 粉末不难看出,GA 粉末球形度最高,JMed 粉末次之,HDH 粉末则较差。

图1 TC4 钛合金粉末的SEM 及粒度分布曲线图

Fig.1 SEM and particle size distribution curves of TC4 titanium alloy powder

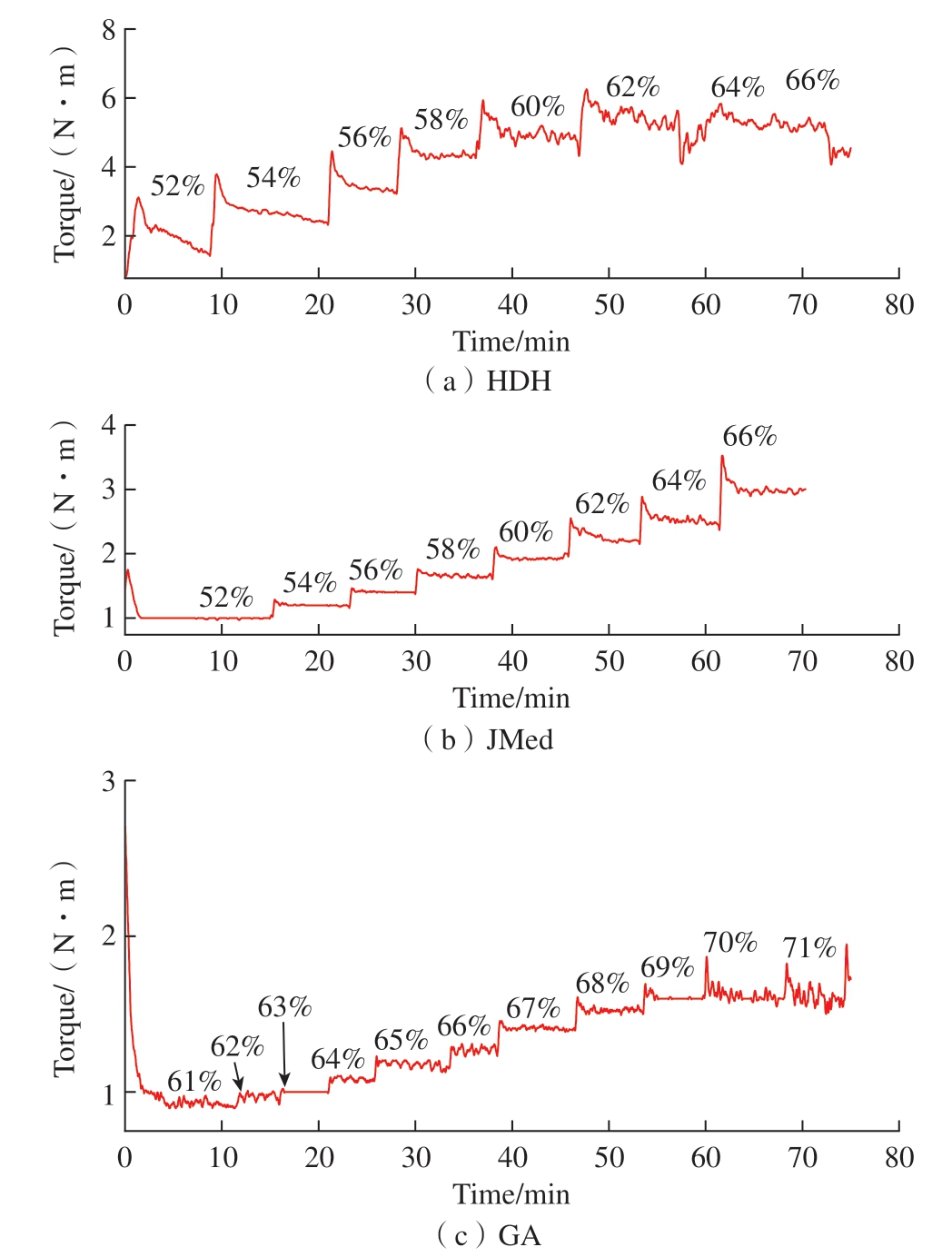

2.2 极限装载量

图2 分别展示了HDH、JMed 及GA 粉末的混合扭矩和加工时间之间的关系。极限装载量是粉末在没有外部压力的情况下,尽可能紧密地包裹,并且粉末之间的所有空间都充满黏结剂时的状态。在低于极限装载量时,喂料体系的混合扭矩随着粉末装载量的增加而缓慢增加。然而,一旦粉末装载量超过极限装载量,混合扭矩就会急剧增加。通常情况下,一般将混合扭矩急剧增加的装载量定义为极限装载量[12–13]。

图2 TC4 钛合金粉末喂料极限装载量测试

Fig.2 TC4 titanium alloy powder feed limit loading test

如图2(a)所示,HDH 粉末体系的混合扭矩随着装载量的增加而缓慢增加,在装载量58%之前,每次添加粉末后,体系的混合扭矩骤然增加,但随着混合的进行,扭矩会逐渐降低并稳定在某个固定值附近,而在装载量提升到60%后,图形曲线开始出现较大的波动,混合扭矩难以稳定,随着装载量继续提升,这种趋势更加明显;如图2(b)所示,对于JMed 粉末体系而言,在装载量提升到64%之前,体系混合扭矩的变化趋势与未达到极限装载量的HDH 粉末体系相同,当装载量提升至66%时,虽然体系的混合扭矩依旧稳定到一个固定值,但JMed 粉末体系稳定后的混合扭矩在64%~66%之间的增量较大;如图2(c)所示,对GA 粉末体系来说,当装载量提升至70%时,混合扭矩出现较大的波动。上述结果表明,对于HDH 粉末原料来说,极限装载量为58%,JMed 粉末原料的极限固体负荷为64%,GA 粉末原料的极限装载量为69%。因此,本研究3 种喂料的装载量分别确定为:HDH 56%、JMed 62%、GA 67%。

经过JMed 处理之后,JMed 粉末体系极限装载量较HDH 粉末体系显著提高了6%,与GA 粉末体系的极限装载量仅差5%,这种差异主要归因于粉末形貌的区别。本研究通过将表面棱角分明的HDH 粉经过JMed处理后,对表面进行改性使其圆润光滑 (图1(b)),有效提高了其喂料的粉末装载量;而对于GA 粉末而言,由于其本身形貌为球形,粉末颗粒在黏结剂体系中流动时,不会由于颗粒的旋转对流动性能产生较大的影响[8]。相较于不规则的HDH 粉末,JMed 粉末对黏结剂体系在注射过程中的影响更小,黏度更低,这是由于粉末颗粒对黏结剂体系的阻碍减弱了,同时粉体颗粒之间的碰撞、摩擦的阻力也更小;而且,由于JMed 之后球形度提高,比体积 (单位质量的黏粘剂所占有的体积)更小,粉末颗粒之间的缝隙更少,装载量也得到了较大的提高[9],更接近GA 粉末的性能。

2.3 烧结致密度

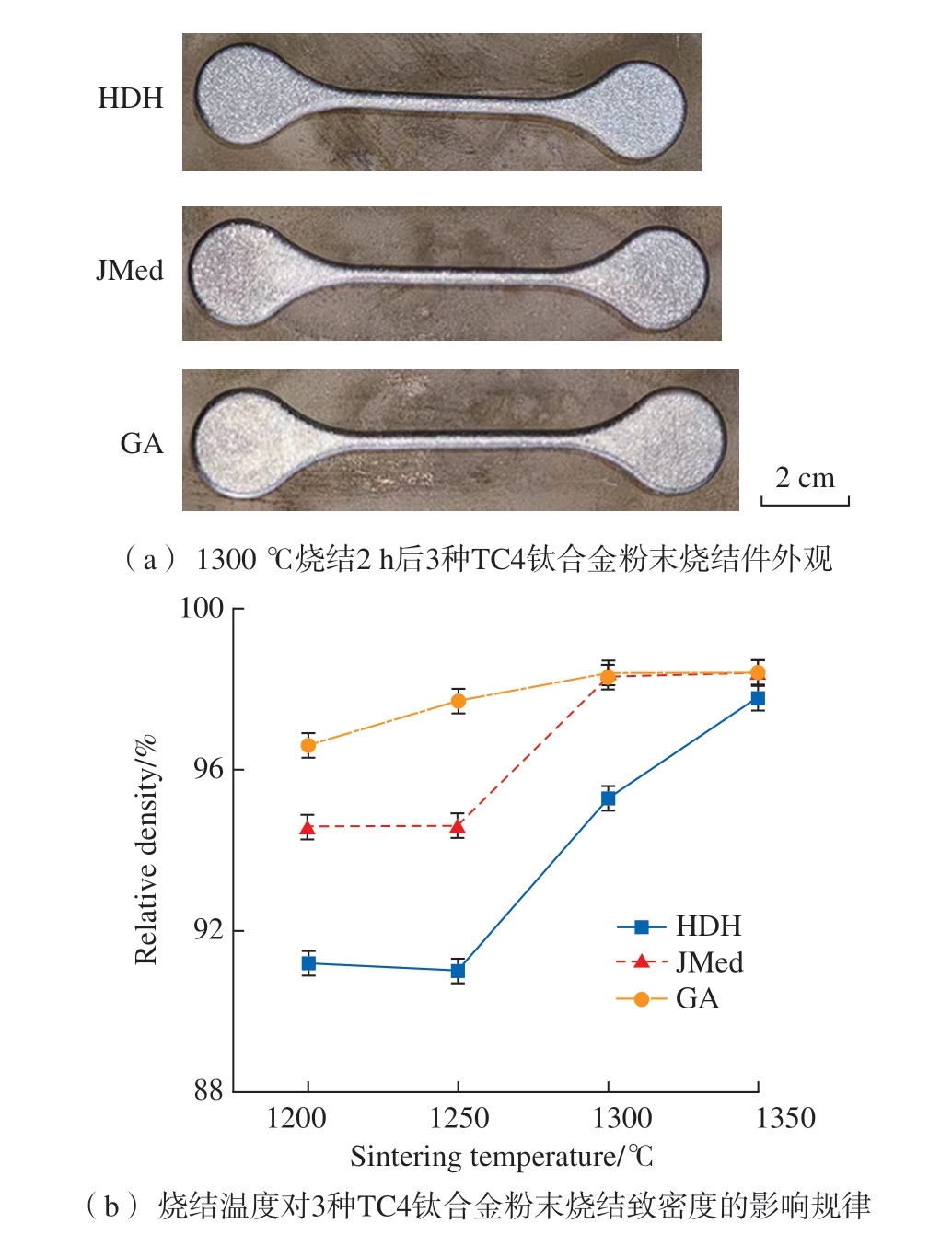

图3(a)为经过1300 ℃烧结2 h 后3 种不同粉末烧结件的外观照片。可以看出,3 种粉末烧结件的表面均具有金属光泽,且无明显缺陷,但其收缩率不同,主要原因是3 种喂料的粉末装载量不同。在1200~1350 ℃烧结2 h 后,3 种粉末喂料制备的钛合金烧结件致密度见图3(b)。可以看出,随着烧结温度的升高,致密度提高。GA 烧结件的致密化进程相较于其他两种试样更快,这不仅是由于其装载量更高,生坯粉末颗粒间隙更小,还因为GA 粉末的粒度更小 (表1、图1(c)),其表面能和烧结激活能最小,故更有利于致密化[14]。在1300 ℃以上烧结时,GA 粉末烧结件和JMed 粉末烧结件致密度变化不大,并且两种烧结件致密度相当,均在98.4%左右。HDH 烧结件在1300 ℃及以下温度烧结时的致密度明显低于其他试样,这主要是因为在其装载量不高的情况下,粉末之间原始间隙较大,烧结致密化难度较大。

图3 3 种TC4 钛合金烧结件外观及致密度随烧结温度变化规律

Fig.3 Variation of appearance and density of three kinds of TC4 titanium alloy sintered parts with sintering temperature

2.4 显微组织

图4 为HDH、JMed、GA 3种粉末样品在1300 ℃烧结2 h 后的显微组织照片。可以看出,GA 粉末烧结件的组织为魏氏组织,主要是从原始β 相中降温析出的针状次生α 相组成,而且组织内部较为致密,并无明显残余孔隙出现。HDH 和JMed 粉末烧结件的残余孔隙较多,组织也较为相似,都是由初生α 相与次生α 相组成的网篮状组织,次生针状α 相被初生α 相包围了起来。HDH 和JMed 粉末烧结件中的针状α 相的长径比相较于GA 粉末烧结件而言更小。这主要是由于在烧结过程中,GA 粉末的粒径较小,表面能更大且氧含量更低,有助于烧结致密化过程。在相同的烧结时间下,GA 粉末烧结件的原生β 相异常长大,在冷却过程中发生相变,生成了长径比较大的针状α 相。然而,相对于GA 粉末,HDH 和JMed 粉末的粒径较大、氧含量较高、烧结激活能较高,致密化过程要相对较慢,在烧结过程中产生的初生α 相得到保留,形成了独特的网篮状组织[15]。

图4 钛合金粉末在1300 ℃烧结2 h 后的显微组织SEM 图

Fig.4 SEM images of titanium alloy powder sintered at 1300 ℃ for 2 h

2.5 力学性能

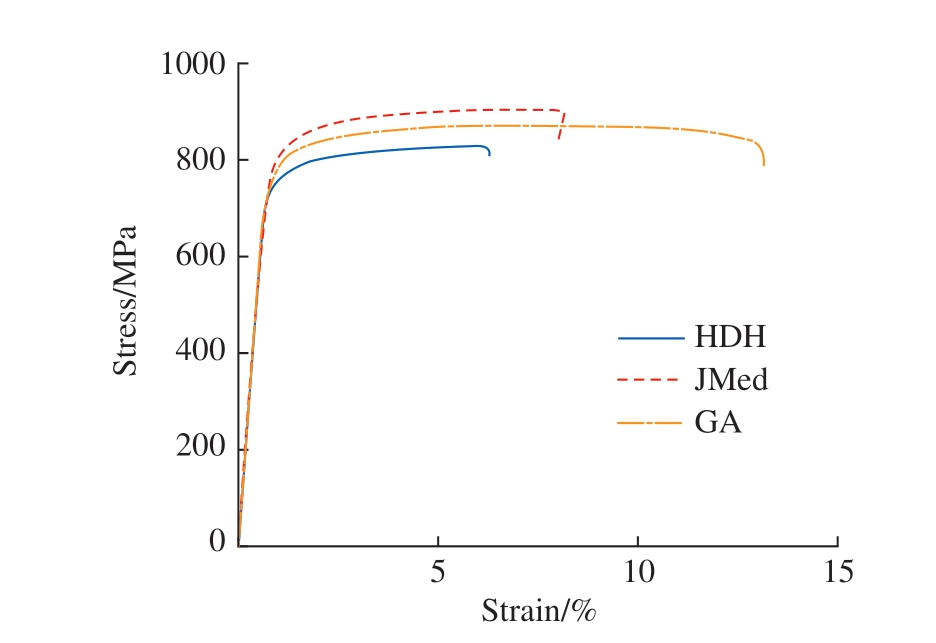

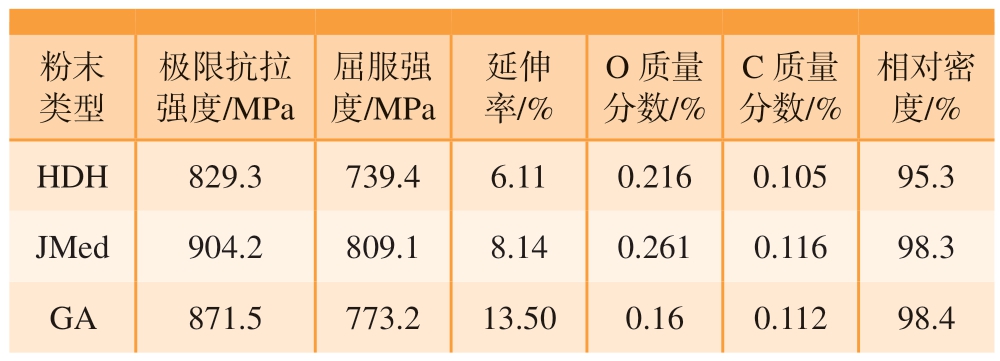

图5 为3 种粉末烧结件的室温拉伸应力–应变关系曲线。可以看出,JMed 粉末烧结件拥有最优的抗拉强度,GA 粉末烧结件的综合力学性能更好,而HDH 粉末烧结件的抗拉强度和延伸率均不如其他两种粉末原料烧结件。表3 展示了3 种粉末原料烧结件的力学性能与碳、氧杂质含量,可见3 种制品的碳质量分数均在0.110%左右,但JMed 粉末烧结件的氧含量比GA 粉末烧结件高出0.101%。这是由于GA 粉本身氧含量较低,注射坯中GA 球形粉末颗粒之间形成的脱脂通道更加规律均匀,在脱脂阶段黏结剂更容易从中排出,避免了增氧;而对于JMed 粉末烧结件来说,尽管相较于HDH 粉末,烧结件球形度已经有所提高,但是由于在JMed 过程中,粉末颗粒在球化整形的过程中产生了新鲜表面,该新鲜表面的存在更容易与氧元素发生反应,因此,JMed 烧结件的氧含量为3 种粉末原料制品中最高的。

图5 3 种粉末原料烧结件在1300 ℃烧结2 h 后的室温拉伸应力–应变曲线

Fig.5 Room-temperature tensile stress-strain curves of samples after sintering at 1300 ℃ for 2 h using three types of powders

表3 3 种粉末原料烧结件在1300 ℃烧结2 h 后的室温拉伸性能与杂质含量

Table 3 Room-temperature tensile properties and impurity contents of samples after sintering at 1300 ℃ for 2 h using three types of powders

粉末类型极限抗拉强度/MPa屈服强度/MPa延伸率/%O 质量分数/%C 质量分数/%相对密度/%HDH829.3739.46.110.2160.10595.3 JMed904.2809.18.140.2610.11698.3 GA871.5773.213.500.160.11298.4

由图4 可见,氧含量较低的GA 粉末烧结样品为塑性断裂特征,断口表面主要由韧窝构成,没有明显的解离现象发生;而HDH 和JMed 粉末烧结样品的断口类似,主要由韧窝和部分河流状花样的解离面构成,解离面以烧结残余孔隙或者粗大晶粒为扩展源发生解离。

一般来说,当氧含量较低时,钛合金断裂时为微孔聚集性断裂,以韧窝为特征,韧窝的数量越多,则延伸率越好,钛合金的塑性变形能力越好;氧含量较高时,钛合金的塑性变形能力降低,位错运动至障碍物处易发生塞积导致应力集中,并且位错增殖和运动所需的切应力较大,过高的应力集中无法松弛,微裂纹在界面行核,裂纹延解理面迅速扩展,造成脆性解理断裂[16]。结合图4 可以看出,HDH 和JMed 粉末烧结样品相较GA粉末烧结样品,晶粒尺寸更大,烧结残余孔隙更多,氧含量较高,因此其塑性不如GA 粉末烧结件。

对于钛合金产品来说,氧元素的存在严重影响钛合金的力学性能,尤其是塑性。当氧固溶于晶格间隙中时,固溶强化使钛合金的强度升高,塑性降低[17]。从图5 和表3 可以看出,GA 粉末烧结件的延伸率最高,这主要是由于其氧含量在3 种烧结件中最低,对塑性影响较小;而对JMed 粉末烧结件来说,由于固溶了较高的氧含量,其强度比GA、HDH 粉末烧结件更高,但延伸率低于GA 粉末烧结件;HDH 粉末烧结件,由于其致密度较低(95.3%),其强度与延伸率均不如其他两种粉末制品。

3 结论

(1)采用气流磨技术对不规则形貌的HDH 钛合金粉末进行改性处理之后, JMed 粉末球形度得到了提高,粒度分布更加集中,其喂料极限装载量(体积分数)较未处理的HDH 粉末提高了6%,显著地提升了HDH 粉末喂料的装载量。

(2)JMed 粉末注射件在相同烧结温度下烧结件的致密度大于未处理HDH 粉末烧结件;在烧结温度为1300 ℃时,JMed 粉末烧结件致密度与GA 粉末烧结件相当,二者分别为98.3%与98.4%。

(3)以JMed 粉末为原料,在1300 ℃烧结2 h 后,其显微组织为典型的魏氏组织,并获得如下室温力学性能:抗拉强度904.2 MPa、屈服强度809.1 MPa、断裂延伸率8.14%,其强度与GA 粉末烧结件相当,但JMed 粉末原料成本较GA 粉末降低了50%以上;断裂形式为韧性断裂,断口分布着均匀的韧窝以及少量解离面。

[1] HARUN W S W, MANAM N S, KAMARIAH M S I N, et al.A review of powdered additive manufacturing techniques for Ti–6Al–4V biomedical applications[J]. Powder Technology, 2018, 331: 74–97.

[2] HAMIDI M F F A, HARUN W S W, SAMYKANO M, et al. A review of biocompatible metal injection moulding process parameters for biomedical applications[J]. Materials Science and Engineering: C, 2017,78: 1263–1276.

[3] 张宝柱, 孙洁琼. 钛合金在典型民用飞机机体结构上的应用现状[J]. 航空工程进展, 2014, 5(3): 275–280.

ZHANG Baozhu, SUN Jieqiong. Recent applications of titanium alloys in typical commercial aircraft fuselage structure[J]. Advances in Aeronautical Science and Engineering, 2014, 5(3): 275–280.

[4] GISARIO A, KAZARIAN M, MARTINA F, et al. Metal additive manufacturing in the commercial aviation industry: A review[J].Journal of Manufacturing Systems, 2019, 53: 124–149.

[5] DEHGHAN-MANSHADI A, YU P, DARGUSCH M, et al.Metal injection moulding of surgical tools, biomaterials and medical devices: A review[J]. Powder Technology, 2020, 364: 189–204.

[6] 喻岚, 李益民, 邓忠勇, 等. 采用氢化–脱氢(HDH)钛粉和氢化钛粉制备MIM Ti–6Al–4V 合金[J]. 稀有金属材料与工程, 2005, 34(10):1622–1626.

YU Lan, LI Yimin, DENG Zhongyong, et al. Preparation of P/M Ti–6Al–4V alloy using hydrogenation-dehydrogenation (HDH) powder and hydride powder[J]. Rare Metal Materials and Engineering, 2005,34(10): 1622–1626.

[7] GUO S B, QU X H, HE X B, et al. Powder injection molding of Ti–6Al–4V alloy[J]. Journal of Materials Processing Technology, 2006,173(3): 310–314.

[8] 崔珊, 张恩耀, 石芬. TC4 钛合金粉末注射成形喂料性能研究[J]. 造纸装备及材料, 2022, 51(2): 48–50.

CUI Shan, ZHANG Enyao, SHI Fen. Study on feeding performance of TC4 titanium alloy powder injection molding[J]. Papermaking Equipment and Materials, 2022, 51(2): 48–50.

[9] 崔珊, 张恩耀, 胡可, 等. 粉末粒形对Ti–6Al–4V注射成形喂料显微形貌及流变性能的影响[J]. 粉末冶金工业, 2022, 32(4): 31–37.

CUI Shan, ZHANG Enyao, HU Ke, et al. Effect of powder particle shape on micro-morphology and rheological properties of Ti–6Al–4V injection molding feed[J]. Powder Metallurgy Industry, 2022, 32(4): 31–37.

[10] TAO Q Y, DING W W, CHEN G, et al. Effect of jet milling on HDH CP–Ti powders: Microstructure and properties[J]. Journal of Minerals, 2021, 73(10): 3102–3110.

[11] LIN D G, CHUNG S T, KWON Y S, et al. Preparation of Ti–6Al–4V feedstock for titanium powder injection molding[J]. Journal of Mechanical Science and Technology, 2016, 30(4): 1859–1864.

[12] LIN D G, SANETRNIK D, CHO H, et al. Rheological and thermal debinding properties of blended elemental Ti–6Al–4V powder injection molding feedstock[J]. Powder Technology, 2017, 311: 357–363.

[13] 李睿. 钨粉颗粒粒度形貌优化及其近终成形[D]. 北京: 北京科技大学, 2018.

LI Rui. Optimization of particle size and morphology of tungsten powder and its near final forming[D]. Beijing: Beijing University of Science and Technology, 2018.

[14] 谢兴铖, 曹瑞军, 周增林, 等. 粉末装载量对WC–10Co 注射成形工艺影响的研究[J]. 稀有金属, 2021, 45(10): 1275–1280.

XIE Xingcheng, CAO Ruijun, ZHOU Zenglin, et al. WC–10Co injection molding process with different powder loading[J]. Chinese Journal of Rare Metals, 2021, 45(10): 1275–1280.

[15] 杨晓霞, 马新武, 王广春. 金属粉末注射成形钛合金工艺研究[J]. 材料科学与工艺, 2021, 29(2): 90–96.

YANG Xiaoxia, MA Xinwu, WANG Guangchun. Research on the technology of metal powder injection molding of titanium alloy[J].Materials Science and Technology, 2021, 29(2): 90–96.

[16] ERGÜL E, ÖZKAN GÜLSOY H, GÜNAY V. Effect of sintering parameters on mechanical properties of injection moulded Ti–6Al–4V alloys[J]. Powder Metallurgy, 2009, 52(1): 65–71.

[17] 罗铁钢, 毛新华, 符乃科, 等. 不同钛粉末的PIM 烧结性能研究[J]. 稀有金属材料与工程, 2017, 46(S1): 104–108.

LUO Tiegang, MAO Xinhua, FU Naike, et al. Sintering property of different titanium powders by PIM[J]. Rare Metal Materials and Engineering, 2017, 46(S1): 104–108.