航空发动机机匣长期与大气接触,易受大气中水分、尘埃与二氧化硫的侵蚀[1],表面的保护漆层不可避免地遭到破坏,在航空发动机维修过程中,需对机匣表面破损漆层进行清除,并完成漆层更换。目前普遍采用喷砂清洗和化学清洗相结合的方式对发动机机匣表面进行除漆,但存在清洗不均与基体过度磨损的问题[2]。近年来,国内外研究人员使用电化学法[3]、超声波清洗法[4]、干冰清洗法[5]及高压水射流法[6]对航空发动机机匣表面漆层进行清洗,这些方法虽已比较成熟,但均存在各自的局限性:电化学法清洗对金属有一定的腐蚀性;干冰清洗设备体积庞大且价格昂贵;高压水枪清洗对水资源浪费较大;超声波清洗噪声大[7]。激光清洗技术是一种绿色、高效的清洗新技术,相关参数确定后可实现数字化、自动化远程操作,清洗质量稳定可靠,未来有望部分或完全替代传统的工业除漆方法。

近年来,随着激光器技术的发展,尤其是大功率纳秒脉冲激光器的出现及其在激光除漆领域的广泛应用[8–9],飞机部件的激光清洗技术得到了越来越多的关注。刘鹏飞[10]、赵海朝[11]等使用纳秒脉冲激光对飞机蒙皮表面聚合物漆层进行去除,认为激光能量密度与扫描速度对除漆效果有很大影响,且不同工艺参数下的激光除漆作用机制存在差异,其中内聚力破坏机制与裂纹扩展机制是主要作用机制。Shan 等[12]利用纳秒光纤脉冲激光对铝合金表面漆层进行了去除研究,当能量密度为21.23 J/cm2 时,激光清洗的清洁度和表面完整性最佳,激光清洗后的基体表面力学性能得到明显改善。Zhao 等[13]指出,扫描速度过低会导致扫描轨迹重叠率高,从而对基体造成破坏;扫描速度过高,则使激光光斑无法完全覆盖漆层表面而导致除漆质量下降。邱太文等[14]利用纳秒脉冲激光清洗铝合金表面环氧漆层,研究发现,激光除漆后可获得与原始基体相似的表面形貌、元素含量和表面硬度。以上关于飞机部件的激光清洗技术研究主要集中于飞机蒙皮及其表面聚合物漆层,考虑到航空发动机机匣在工作时承受各种交变载荷和热负荷,且表面保护漆层通常采用铝青铜漆层,除漆原理及工艺与飞机蒙皮除漆存在差异,因此,有必要对航空发动机机匣表面激光清洗技术开展研究。

本文针对航空发动机机匣表面漆层更换时的除漆需求,采用纳秒脉冲激光对塞斯纳172 飞机发动机附件机匣表面漆层开展激光清洗研究;系统地分析了激光工艺参数与除漆质量间的耦合关系,确定了机匣表面最佳除漆工艺参数,通过表面形貌、粗糙度与显微硬度测试对除漆质量进行表征;实现了塞斯纳172 飞机发动机机匣表面高质量无损清洗技术,以期为激光清洗技术在航空发动机制造和再制造领域的应用提供技术支持。

1 研究对象及方法

1.1 研究对象

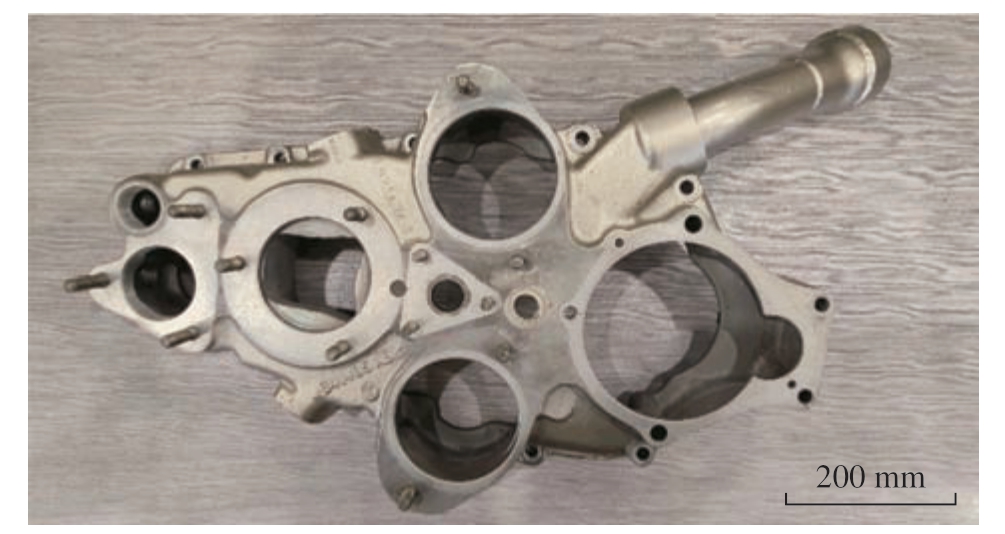

研究对象为塞斯纳172 飞机发动机附件机匣,其作用是在发动机启动时提供扭矩,如图1 所示。

图1 塞斯纳172 飞机发动机附件机匣

Fig.1 Cessna 172 aircraft engine accessory casing

机匣基体材料为ZL105 铝合金,具有耐工业、耐海洋大气腐蚀的能力,广泛应用于航空工业。使用美国PerkinElmer 公司Optima8000 电感耦合等离子体发射光谱仪测试其化学成分,结果如表1 所示。

表1 ZL105 铝合金的化学成分(质量分数)

Table 1 Chemical composition of ZL105 aluminium alloy (mass fraction) %

SiFeCuMnMgCrNiTiVPbSnZrAl 5.500.221.260.0040.500.003<0.0010.130.0190.002<0.0010.004余量

1.2 研究方法

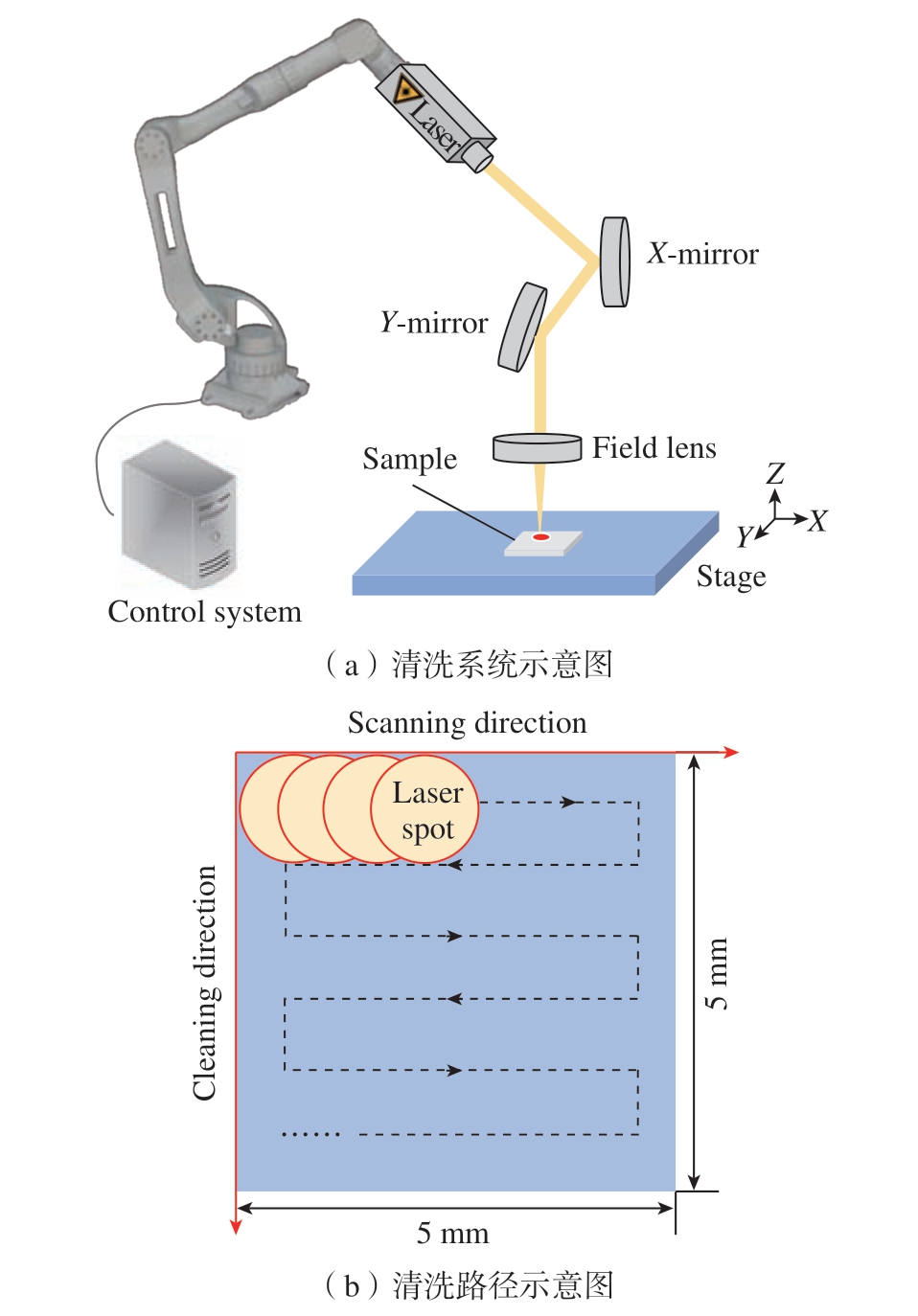

激光清洗系统主要由光纤脉冲激光器、工业机器人、清洗加工头和控制系统组成。激光清洗头搭载在六自由度工业机器人上,实现与工件表面的空间相对定位、光束聚焦与清洗工作。清洗系统及清洗路径的示意图如图2 所示,采用深圳市创鑫激光股份有限公司MFPT–120P 脉冲光纤激光器,最大功率为120 W,场镜焦距为190 mm,采用“S”形轨迹对机匣表面进行扫描。

图2 激光清洗系统和清洗路径示意图

Fig.2 Schematics of laser cleaning system and cleaning path

激光能量密度Ed 和扫描速度ν 是影响激光除漆质量的关键因素,激光能量密度可以表示为[15]

式中,f 为重复频率;D 为光斑直径;P 为激光平均功率。

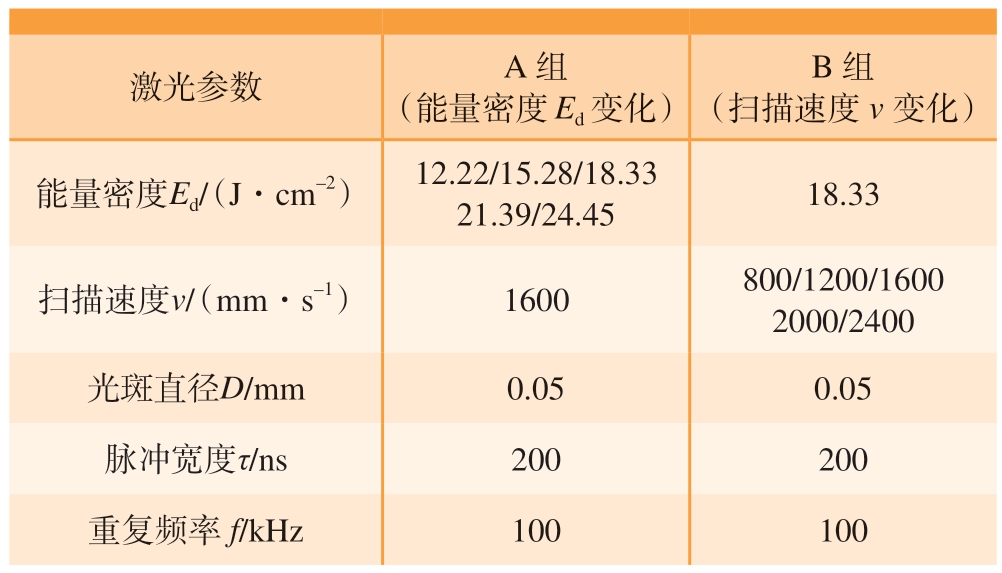

固定重复频率f 与光斑直径D,通过调整激光功率以获得不同的能量密度。此外,根据式 (1),当脉冲重复频率、光斑直径和激光功率不变时,激光能量密度为定值,此时激光与材料表面的相互作用程度主要由激光的扫描速度决定,本文主要通过改变激光能量密度Ed和扫描速度ν 进行机匣表面除漆质量分析。根据前期的预研试验结果,选择激光能量密度12.22~24.45 J/cm2、扫描速度800~2400 mm/s 范围下进行试验,试验参数见表2。

表2 激光清洗试验工艺参数

Table 2 Technological parameters of laser cleaning test

激光参数A 组(能量密度Ed 变化)B 组(扫描速度v 变化)能量密度Ed/(J·cm–2)12.22/15.28/18.33 21.39/24.4518.33扫描速度v/(mm·s–1)1600800/1200/1600 2000/2400光斑直径D/mm0.050.05脉冲宽度τ/ns200200重复频率f/kHz100100

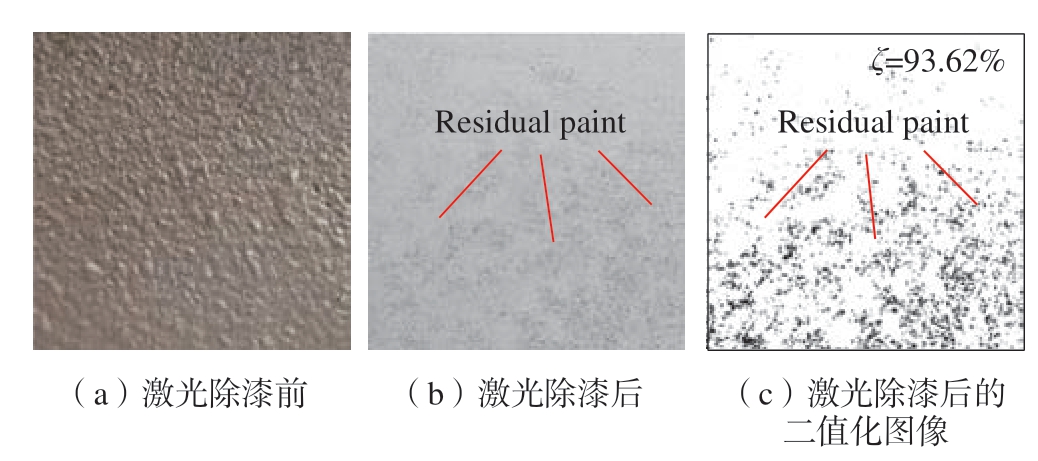

激光除漆试验完成后,通过对除漆表面形貌、粗糙度、除漆率及显微硬度的表征综合评估机匣表面除漆质量。使用深圳市善时仪器有限公司SS – 60 型扫描电子显微镜,观察除漆表面的微观形貌,判断激光除漆对基材表面的影响;使用西班牙Sensofar 公司S Neox090 光学表面轮廓仪,观测除漆表面的三维形貌并对其表面粗糙度进行测量 (机匣原始表面粗糙度Sa 为2.38 μm);使用奥地利Rockwell(Qness)公司Q10A+全自动显微维氏硬度计,对除漆表面的显微硬度进行测试;利用杭州海康威视公司MV – CS050 – 10GV – PRO 工业相机对除漆表面进行拍照,并使用Matlab 软件对图像进行二值化处理,将残余漆层区域和除漆区域分别识别为黑色和白色,如图3 所示 (其中,ξ 为除漆率)。

图3 激光除漆前后机匣表面照片及除漆后二值化图像

Fig.3 Image of casing surface before and after laser paint removal and binarization image after paint removal

计算二值化图像中黑色像素点与总像素点的比值并作为除漆率,从而实现除漆效果的量化,除漆率ζ 可表示为[16]

式中,Qb 为黑色像素点的总数量;Q 为图像总像素点数量。

2 结果与讨论

2.1 表面形貌与粗糙度

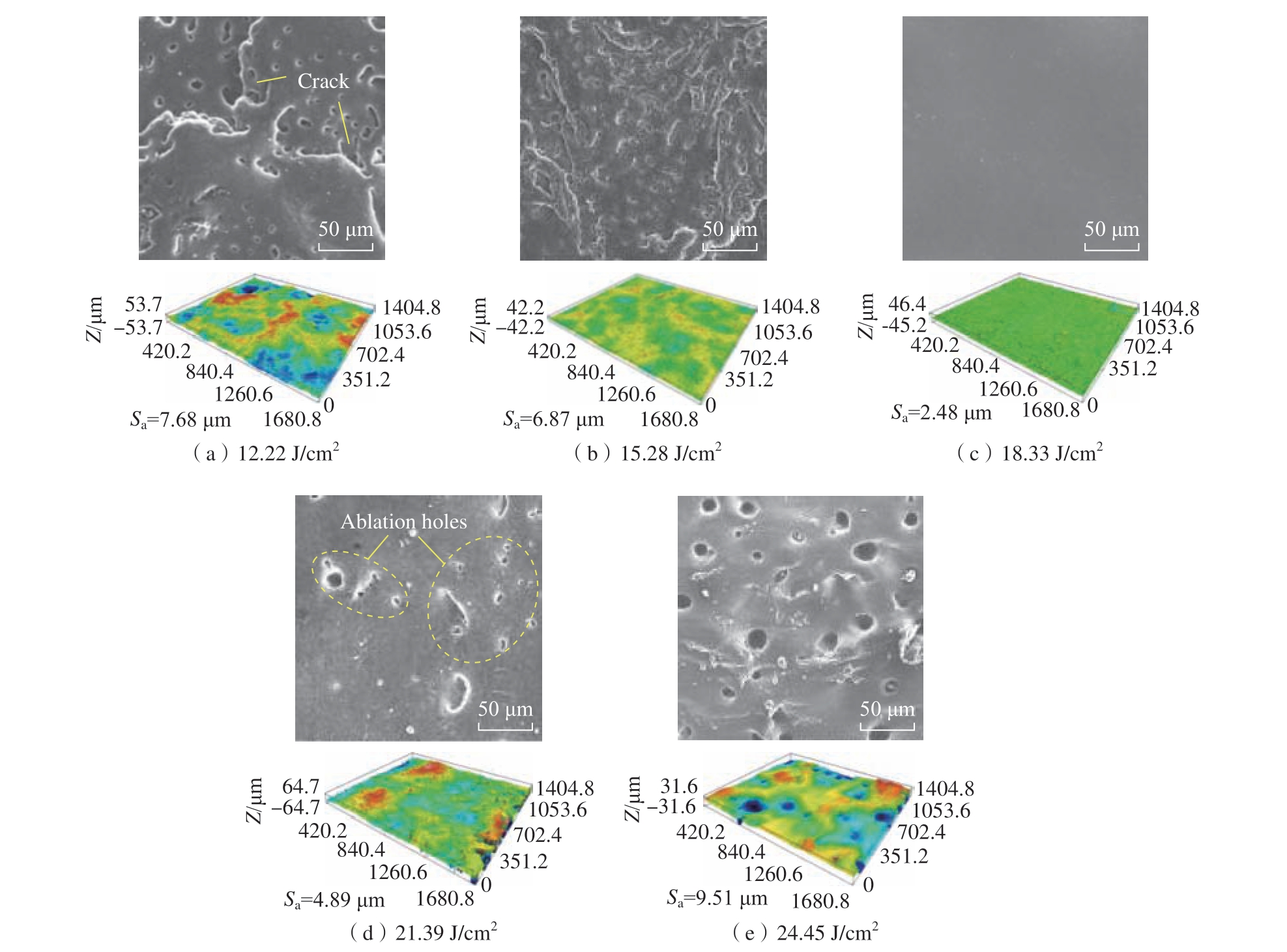

不同能量密度下的激光除漆表面形貌与粗糙度变化如图4 所示,其中扫描速度为1600 mm/s,重复频率为100 kHz,脉冲宽度为200 ns。能量密度为12.22 J/cm2时,由于漆层与基体的热膨胀系数不同,漆层与基体结合面处出现温度梯度并产生了热应力,漆层受热应力作用开始以块状形式分裂 (图4(a)),表面粗糙度Sa=7.68 μm;能量密度为15.28 J/cm2 时,激光作用在表面的热效应使漆层进一步气化分解,除漆表面较之前更为平整,粗糙度略微下降 (Sa=6.87 μm),但仍有一层薄漆层以片状结构附着在基体上,向上的热应力导致漆层表面出现了更多微裂纹 (图4(b)),有助于漆层从基体表面分离;能量密度达到18.33 J/cm2 时,基体表面已观察不到漆层附着(图4(c)),表面较为光滑,粗糙度达到最小值 (Sa=2.48 μm);当能量密度增大至21.39 J/cm2,“溢出”的脉冲激光能量直接作用于机匣基体,基体表面产生固–液–固相变,留下轻微的烧蚀痕迹和小孔(图4(d)),表面完整性遭到破坏,粗糙度开始增加(Sa=4.89 μm);随着能量密度达到24.45 J/cm2,表面呈多孔洞形貌(图4(e)),并呈现出明显的高低差别,表面粗糙度急剧上升 (Sa=9.51 μm)。多孔洞形貌的形成是因为铝合金基体在凝固过程中产生缩孔现象[17];由于脉冲激光作用时间较短,基体因激光作用产生的热效应熔化后快速凝固,但凝固收缩空隙没有及时得到足量的熔融金属填充,最终在基体表面形成尺寸各异、数量密集的气孔。

图4 不同能量密度下激光除漆表面形貌

Fig.4 Surface morphology of laser paint removal under different energy densities

图5 为不同能量密度时激光除漆后机匣表面粗糙度变化,能量密度为18.33 J/cm–2时,表面漆层清除干净,粗糙度达到最小值,对应Sa = 2.48 μm。

图5 不同能量密度下激光除漆表面粗糙度变化(v=1600 mm/s)

Fig.5 Surface roughness change of laser paint removal under different energy densities ( v=1600 mm/s)

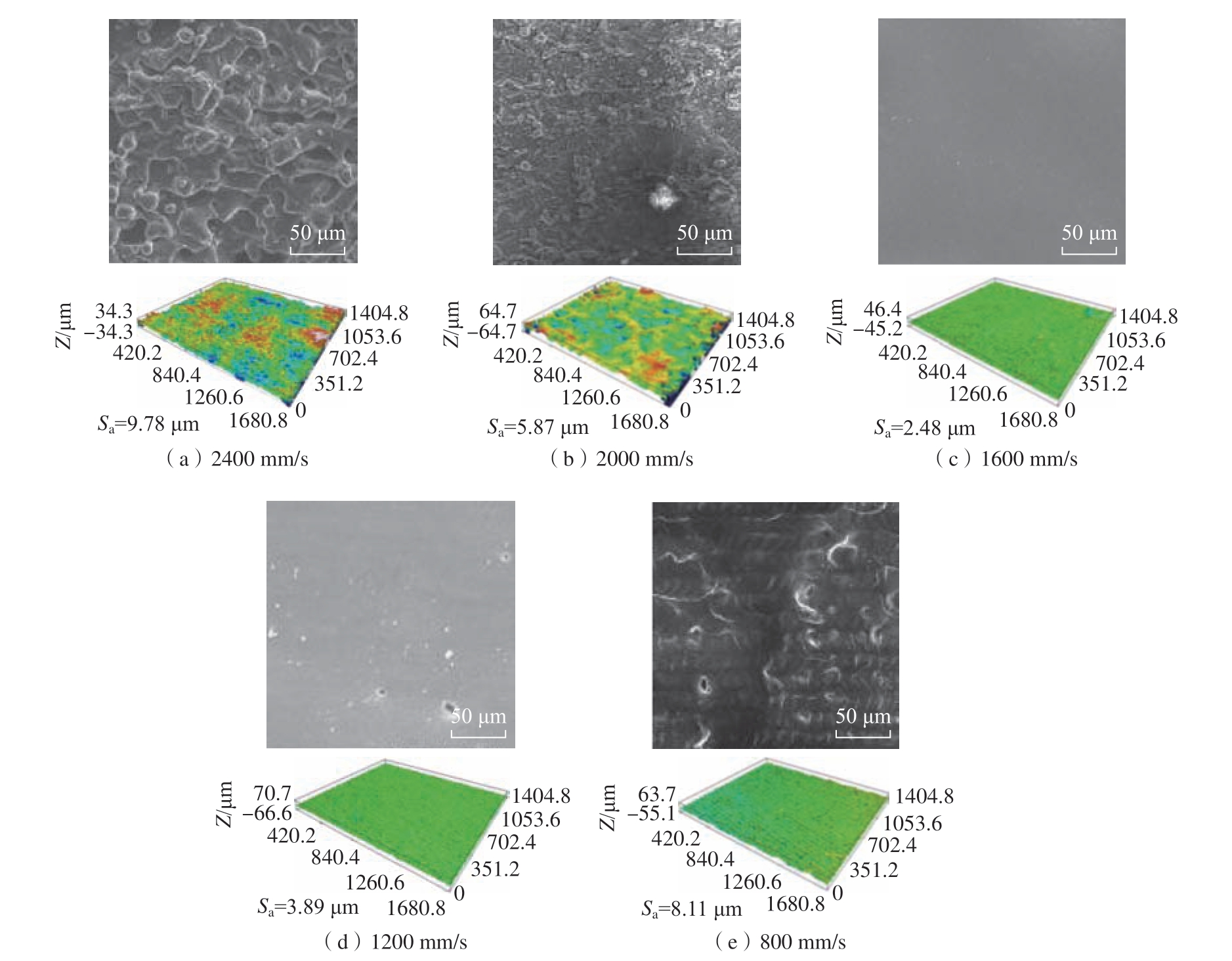

不同扫描速度下的激光除漆表面形貌与粗糙度变化分别如图6 和7 所示,其中激光能量密度为18.33 J/cm2,重复频率为100 kHz,脉冲宽度为200 ns。当扫描速度为2400 mm/s,基体表面有激光烧蚀堆积现象 (图6(a)),这些片层状结构是激光与漆层剧烈作用所产生的裂解及烧蚀产物,其主要原因是此时扫描速度较快,激光辐照表面形成的热量没有完全传递到整个漆层;扫描速度降低至2000 mm/s,相邻光斑中心距减小导致单位光斑获得的能量密度增加,激光对表面的振动效应与烧蚀作用明显,基体逐渐裸露 (图6(b)),成片的漆层减少,但仍存在片状与颗粒状残余漆层;当扫描速度为1600 mm/s,基体表面已观察不到残余漆层存在 (图6(c));当扫描速度为1200 mm/s,漆层被高温气化去除后,基体表面可隐约看到与X 轴平行的激光辐照路径 (图6(d));随着扫描速度降低至800 mm/s,由于相邻光斑距离过近,烧蚀效应作用时间延长,可明显观察到光斑搭接痕迹与激光的辐照路径 (图6(e)),基体表面损伤严重。

图6 不同扫描速度下激光除漆表面形貌

Fig.6 Surface morphology of laser paint removal under different scanning speeds

如图7 所示,在扫描速度由2400 mm/s 变化到1600 mm/s 的过程中,除漆表面粗糙度逐渐降低。这是因为随着扫描速度的降低,相邻光斑中心距减小,单位时间内表面漆层接受的能量增加,漆层被逐渐去除使除漆表面趋于平缓,粗糙度降低;扫描速度达到1600 mm/s时,已观察不到漆层附着,漆层被完全去除,此时表面粗糙度达到最小值 (Sa=2.48 μm);当扫描速度小于1600 mm/s 时,由于扫描速度过低,较高的单个光斑能量密度使机匣表面温度急剧升高,基体开始损伤,表面平整性遭到烧蚀破坏,粗糙度随之逐渐增大。

图7 不同扫描速度下激光除漆表面粗糙度变化(Ed=18.33 J/cm2)

Fig.7 Surface roughness change of laser paint removal under different scanning speeds (Ed=18.33 J/cm2)

结合上述试验结果与分析可以看出,激光的能量密度和扫描速度过大或过小均会导致机匣表面粗糙度增大,表面质量下降。其中,激光能量密度18.33 J/cm2、扫描速度1600 mm/s 时,机匣基体未损伤,除漆后表面粗糙度为2.48 μm,与原始表面粗糙度Sa 相比增加0.1 μm,但粗糙度的适度增加可以增大机匣基体与漆层的接触面积[18],提升基体与漆层间的黏附力,有利于机匣表面的再次涂装。

2.2 除漆率

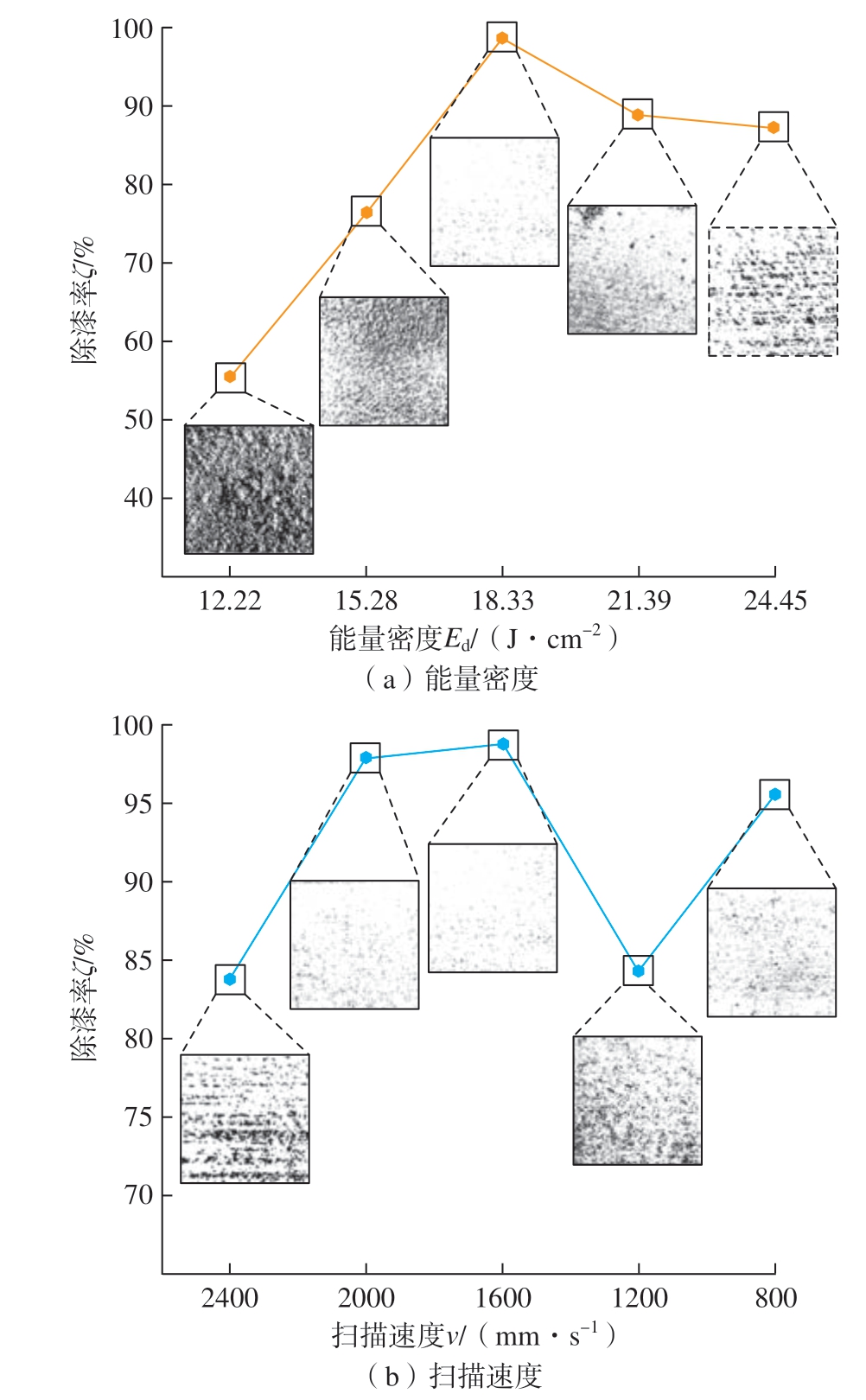

不同能量密度及扫描速度对机匣表面除漆率的影响如图8 所示。从图8(a)可以看出,随着激光能量密度的增大,除漆率呈现先增大后减小的趋势。表面漆层因激光能量密度的增加被逐层去除,除漆率随之上升;但随着表面获得的激光能量持续增大,表面热积累效应严重,导致漆层焦化、转变为气化阈值更高的抗烧蚀层[19],阻挡了激光对深层材料的直接作用,降低了漆层的质量迁移。因此,激光能量密度过大后,激光除漆率反而逐渐下降。

图8 不同激光参数下的除漆率变化

Fig.8 Change of paint removal rate under different laser parameters

不同扫描速度下除漆率变化规律如图8(b)所示,随着扫描速度减小,激光除漆率先增大再减小,再增大。当激光扫描速度较高时,相邻光斑中心距较大,未被激光辐照的漆层受热应力作用被振动去除。随着扫描速度的减小,漆层与基体间的温度梯度变小,热应力和温度不足以将漆层完全去除,表面可见残余漆层颗粒(图6(d)),除漆率下降;但随着激光除漆速度继续减小,光斑能量密度的增加导致热积累效应明显,漆层表面温度急剧增大,此时热烧蚀效应开始起主导作用,除漆率再次上升。

由上述分析可以看出,当能量密度18.33 J/cm2、扫描速度1600 mm/s 时,除漆率可达到98.7%,且除漆后的表面形貌和表面质量较好,是本研究条件下的最佳除漆参数。

2.3 表面显微硬度

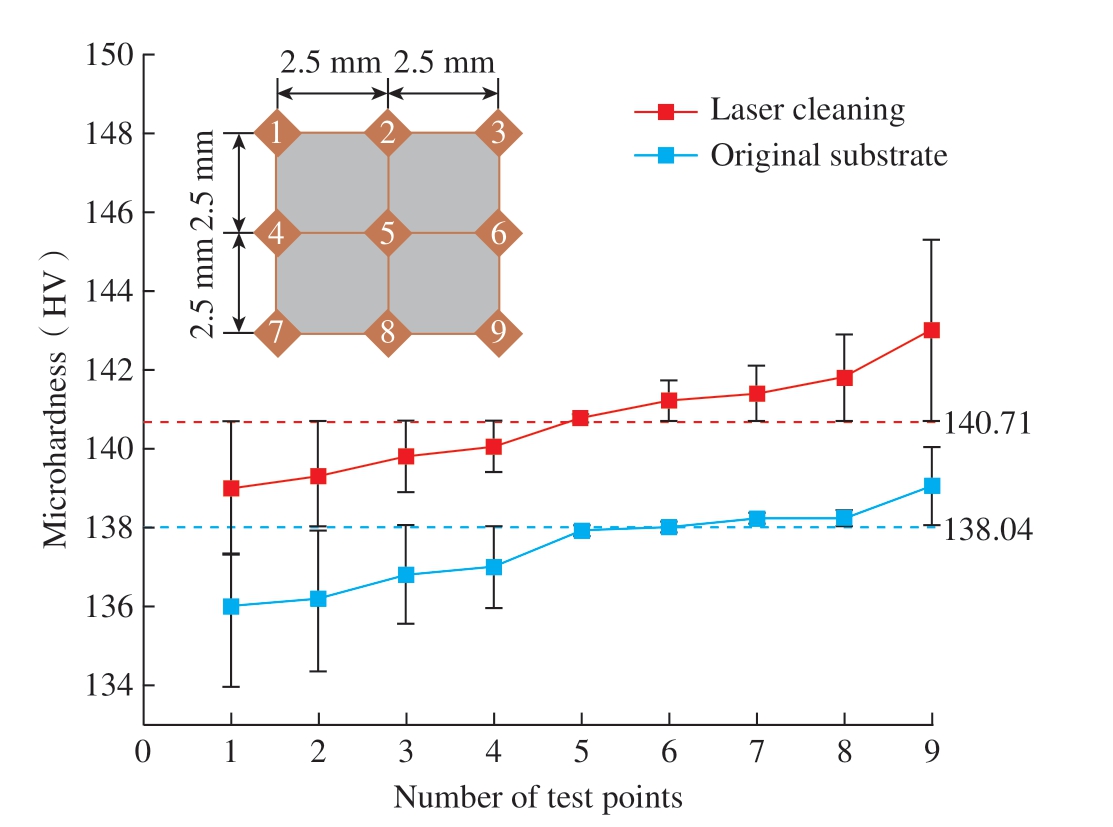

机匣作为发动机核心部件的保护壳体,表面硬度可以反映其抵抗表面塑性变形与破坏的能力。尽管在最佳除漆参数 (Ed=18.33 J/cm2,v=1600 mm/s)作用下,机匣基体表面未发生损伤,但激光除漆是一种热加工,基体的表面组织可能因激光除漆时的热传递而发生变化,从而影响其表面强度,因此按照ISO 6507—1: 2018《金属材料—维氏硬度试验—第1 部分:试验方法》中的试验方法对机匣原始表面与激光除漆表面进行显微硬度测试。样本点呈“田”字形点阵分布,加载载荷为1.961 N,保载时间为15 s,测试结果如图9 所示。

图9 原始基材与激光除漆表面显微硬度

Fig.9 Microhardness of original substrate and laser paint removal surface

可以看出,机匣原始表面硬度范围为136HV~139HV,激光除漆表面的硬度范围为139HV~143HV,激光除漆后机匣表面硬度值整体高于机匣原始表面,其平均值 (140.71HV)较原始表面 (138.04HV)提升1.9%,这说明激光作用到机匣表面时存在激光冲击强化的效果。激光冲击强化是一种利用短脉冲激光束对材料表面进行改性,提高材料的疲劳强度、硬度、耐腐蚀性能和耐磨性等机械性能的技术[20]。故激光除漆后其表面的硬度略高于原始基体,这表明该激光清洗过程对机匣的保护性能有一定程度的改善作用。Shan 等[12]的研究结果也表明,激光清洗后基材的显微硬度会增加,并认为这是由于激光清洗过程中激光冲击和热效应的共同作用使基体表面产生了位错与晶格畸变,这令晶粒变形和位错滑移变得更加困难,从而可抵抗较大的外部压力,最终使基体表面显微硬度增加。

3 结论

(1)在本研究条件下,激光能量密度18.33 J/cm2、扫描速度1600 mm/s 为机匣表面最佳激光除漆工艺参数,这一结果为激光除漆工艺在航空发动机机匣上的应用提供了数据参考。

(2)激光能量密度和扫描速度对除漆质量影响显著,随着激光能量密度与扫描速度增加,机匣表面粗糙度总体变化趋势相似,均为先减少后增大,除漆率的变化与之相反。

(3)机匣在最佳激光除漆参数的作用下,基体本身未损伤,除漆率可达98.7%;与机匣原始表面相比,激光除漆表面显微硬度得到增强,表面粗糙度无显著增加,保证了足够漆膜附着力,有利于机匣表面的再次涂装。

[1] 郝兵, 李成刚. 表面涂层技术在航空发动机上的应用[J]. 航空发动机, 2004, 30(4): 38–40.

HAO Bing, LI Chenggang. Application of surface coating technologies to aeroengines[J]. Aeroengine, 2004, 30(4): 38–40.

[2] ZHOU R, ZHANG Z, HONG M H. The art of laser ablation in aeroengine: The crown jewel of modern industry[J]. Journal of Applied Physics, 2020, 127(8): 080902.

[3] 幸泽宽. 航空发动机机匣除漆方案的比较[J]. 材料保护,1996(8): 37–38.

XING Zekuan. Comparison of paint removal schemes for aero engine casing[J]. Materials Protection, 1996(8): 37–38.

[4] 郭双全, 李俊辰, 冯云彪, 等. 一种航空发动机风扇机匣内壁封严涂层的去除方法: CN106623177A[P]. 2017–05–10.

GUO Shuangquan, LI Junchen, FENG Yunbiao, et al. A method for removing the sealing coating on the inner wall of aero-engine fan casing:CN106623177A[P]. 2017–05–10.

[5] 张伯年, 谢克, 马金波. 干冰清洗技术在军用航空发动机上的应用[J]. 长沙航空职业技术学院学报, 2019, 19(4): 82–86.

ZHANG Bonian, XIE Ke, MA Jinbo. Application of dry ice cleaning technology in military aero-engine[J]. Journal of Changsha Aeronautical Vocational and Technical College, 2019, 19(4): 82–86.

[6] 肖咏. 航空发动机大修过程中关键部件清理技术研究[D].沈阳: 沈阳航空航天大学, 2015.

XIAO Yong, Research on cleaning technology of key components in aero engine overhaul[D]. Shenyang: Shenyang Aerospace University, 2015.

[7] ATTANASIO A, CERETTI E, OUTEIRO J, et al. Numerical simulation of tool wear in drilling Inconel 718 under flood and cryogenic cooling conditions[J]. Wear, 2020, 458–459: 203403.

[8] 靳森, 王静轩, 袁晓东, 等. 飞机金属蒙皮以及复合材料表面激光除漆技术[J]. 航空制造技术, 2018, 61(17): 63–70.

JIN Sen, WANG Jingxuan, YUAN Xiaodong, et al. Laser paint removal technology for aircraft metal skin and composite materials[J].Aeronautical Manufacturing Technology, 2018, 61(17): 63–70.

[9] LI X Y, WANG H Y, YU W J, et al. Laser paint stripping strategy in engineering application: A systematic review[J]. Optik, 2021,241: 167036.

[10] 刘鹏飞, 王思捷, 殷凤仕, 等. 2024 铝合金表面激光除漆工艺及机理[J]. 材料导报, 2020, 34(24): 24121–24126.

LIU Pengfei, WANG Sijie, YIN Fengshi, et al. Laser paint removal process and mechanism of 2024 aluminum alloy surface[J]. Materials Reports, 2020, 34(24): 24121–24126.

[11] 赵海朝, 乔玉林, 杜娴, 等. 脉冲激光清洗铝合金表面漆层的技术研究[J]. 中国激光, 2021, 48(6): 0602121.

ZHAO Haichao, QIAO Yulin, DU Xian, et al. Study on the technology of pulsed laser cleaning paint layer on aluminum alloy surface[J]. Chinese Journal of Lasers, 2021, 48(6): 0602121.

[12] SHAN T, YIN F S, WANG S J, et al. Surface integrity control of laser cleaning of an aluminum alloy surface paint layer[J]. Applied Optics, 2020, 59(30): 9313–9319.

[13] ZHAO H C, QIAO Y L, DU X, et al. Laser cleaning performance and mechanism in stripping of Polyacrylate resin paint[J].Applied Physics A, 2020, 126(5): 1–14.

[14] 邱太文, 易俊兰, 程程, 等. 纳秒脉冲激光清洗2024铝合金表面油漆涂层特性研究[J]. 激光与光电子学进展, 2021, 58(5): 0514001.

QIU Taiwen, YI Junlan, CHENG Cheng, et al. Study on the characteristics of paint coating on the surface of 2024 aluminum alloy cleaned by nanosecond pulsed laser[J]. Laser & Optoelectronics Progress,2021, 58(5): 0514001.

[15] ZHANG D H, XU J, LI Z C, et al. Removal mechanisms of nanosecond pulsed laser cleaning of blue and red polyurethane paint[J].Applied Physics A, 2022, 128(2): 1–14.

[16] 杨毅然, 余立冬, 查榕威, 等. 激光清洗汉白玉表面油漆层的实验研究[J]. 应用光学, 2022, 43(2): 352–358.

YANG Yiran, YU Lidong, ZHA Rongwei, et al. Experimental study on laser cleaning of paint layer on white marble surface[J]. Journal of Applied Optics, 2022, 43(2): 352–358.

[17] SHI T Y, WANG C M, MI G Y, et al. A study of microstructure and mechanical properties of aluminum alloy using laser cleaning[J]. Journal of Manufacturing Processes, 2019, 42: 60–66.

[18] 刘世光, 孙树峰, 王萍萍, 等. 激光入射角度对去除2024 铝合金表面油漆的影响[J/OL]. 激光与光电子学进展: 1–16 [2022–07–19]. http://kns.cnki.net/kcms/detail/31.1690.TN.20211011.0945.002.html.

LIU Shiguang, SUN Shufeng, WANG Pingping, et al. Effect of laser incidence angle on paint removal of 2024 aluminum alloy[J/OL]. Laser &Optoelectronics Progress: 1–16 [2022–07–19]. http://kns.cnki.net/kcms/detail/31.1690.TN.20211011.0945.002.html.

[19] BRYGO F, DUTOUQUET C, LE GUERN F, et al. Laser fluence, repetition rate and pulse duration effects on paint ablation[J].Applied Surface Science, 2006, 252(6): 2131–2138.

[20] 蒋一岚, 叶亚云, 周国瑞, 等. 飞机蒙皮的激光除漆技术研究[J]. 红外与激光工程, 2018, 47(12): 1206003.

JIANG Yilan, YE Yayun, ZHOU Guorui, et al. Research on laser paint removing of aircraft surface[J]. Infrared and Laser Engineering,2018, 47(12): 1206003.