随着航空航天领域的不断发展,空间飞行器、航空器及各种精密仪器等对结构件的加工效率与精度提出更高要求。薄壁结构件因其质量轻、结构紧凑等特点被广泛应用在航空航天领域中,其中大型薄壁结构件相比于拼接而成的小尺寸结构件可大幅缩短焊缝长度,有效提高结构的可靠性与运载能力[1]。

大型薄壁结构件加工方法有化学铣削和机械铣削两种[2]。其中,化学铣削又称为化学腐蚀,该方法先将工件表面需要保留的部位涂抹防护层,然后将待加工表面浸泡暴露于化学试剂中进行腐蚀,进而改变零件的形状与尺寸[3]。化学铣削方法的加工精度与生产效率较低,且在加工过程中产生大量废弃化学试剂,不符合绿色高效的加工要求[4]。因此,机械铣削成为当前加工薄壁结构件的主要方法,常用的加工装备可分为大型机床和机器人移动工作站两类。采用大型机床加工大型结构件具有工作空间大、几何精度高等优点,但其造价昂贵、占地面积大且无法进行现场加工[5]。机器人移动工作站以串联或混联机器人为核心,配有长行程导轨或全向移动平台,可实现大范围移动,有利于大型结构件的现场快速布置与加工[6]。然而,混联机器人及其数控系统价格昂贵,核心技术封锁且无法二次开发。

近年来,一种由Dufieux 公司和空客公司联合提出的薄壁结构件镜像铣削加工方式[7–9]备受关注,可代替传统化学铣削方法完成飞机蒙皮的高效高精度加工。这类镜像加工系统采用对称移动双立柱卧式加工中心,拥有两个同步运动的主轴头,一侧安装切削刀具,另一侧安装支撑工具,两侧通过镜像随动保证对薄壁结构件的铣削与法向支撑。基于同一思路,西班牙MTorres 公司生产的镜像铣削设备被广泛应用在波音、航空工业等多家航空公司的蒙皮生产中。

为提升我国航天航空制造业技术水平,国内众多科研机构围绕镜像铣削开展了大量研究工作[10]。首都航天机械有限公司与上海拓璞数控科技股份有限公司合作开发出适用于特定尺寸的火箭贮箱筒段加工的镜像铣削加工系统[11]。大连理工大学鲍岩[12]建立了镜像铣削系统的铣削力模型,研究工件在加工过程中的变形及加工后的表面形貌。值得指出的是,上述镜像铣削系统均由双五轴机床构成,采用搭载传统五轴机床运动学算法的商用数控系统,通过扫描大型结构件表面形貌生成双侧镜像加工路径,并由镜像布置的两台五轴机床同步执行。相比于机器人工作站,这类系统模块化与可重构程度低,不利于实现快速布置并开展现场加工与维修作业。为此,天津大学肖聚亮[13]和赵素雷[14]等针对自主研发的双混联机器人镜像铣削系统,设计了刚柔多点位随动支撑头并提出了协同加工策略。然而,由双混联机器人构成的镜像铣削系统因其机构与工艺的特殊性无法采用传统商用数控系统,而自主研发开放式数控系统需解决的首要问题在于双机运动学匹配与镜像加工路径的同步执行。

因此,本文以一种双五自由度混联机器人构成的镜像铣削系统为研究对象,建立了该系统规格化的运动学正逆解模型,提出了镜像加工路径的生成方法及两种可保证双机同步性的执行方法;通过大型薄壁结构件加工试验验证了上述模型与方法的正确有效性。

1 镜像铣削系统

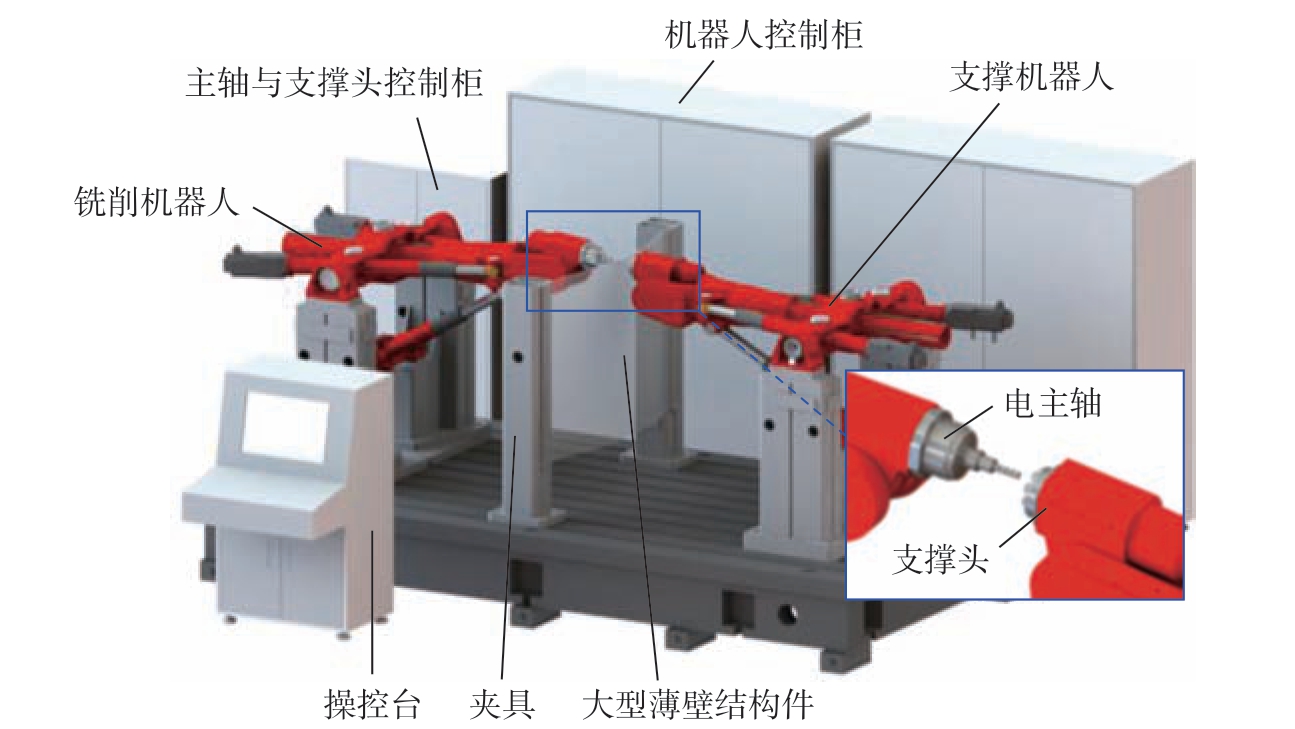

图1 为基于双混联机器人的镜像铣削系统的CAD 模型,该系统由铣削机器人、支撑机器人、控制柜组、操控台、大型结构件夹具组成。铣削与支撑机器人分别为搭载高速电主轴或气动支撑头的五自由度混联机器人TriMule。TriMule 混联机器人由1 个三自由度并联机构与两自由度A/C 转头组成。并联机构由机架、转动支架、3 条主动支链 (1 条UPS支链、2 条RPS 支链)、1 条被动支链(RP 支链)、动平台组成。其中,R、P、U、S 分别表示转动副、移动副、虎克铰和球面副;P 表示主动移动副[15]。

图1 双混联机器人镜像铣削系统CAD 模型

Fig.1 CAD model of mirror milling system for dual hybrid robots

2 镜像铣削系统运动学建模

镜像铣削系统运动学建模是实施机器人运动控制与大型结构件镜像加工的基础,包含运动学逆解与正解两个方面。运动学逆解涉及给定刀具/支撑头位姿、机构尺度参数,求解各驱动关节变量;运动学正解则根据驱动关节变量与尺度参数,求解双机器人的末端位姿。

2.1 坐标系建立

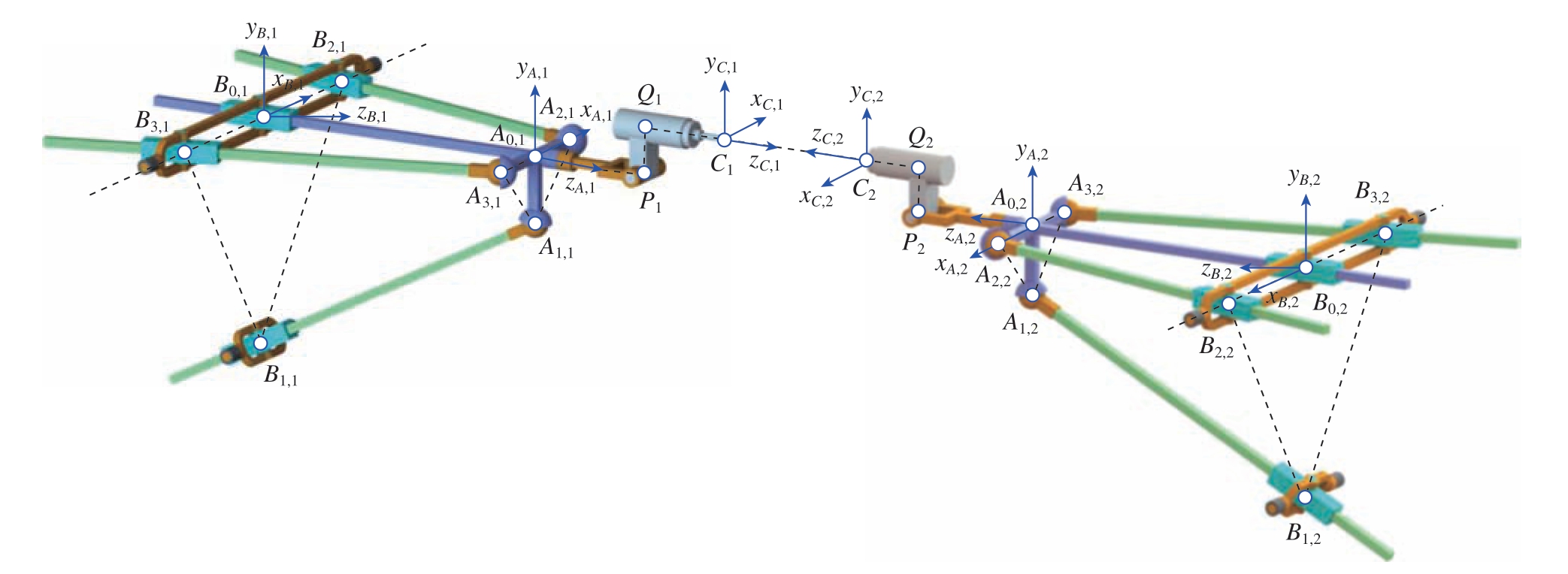

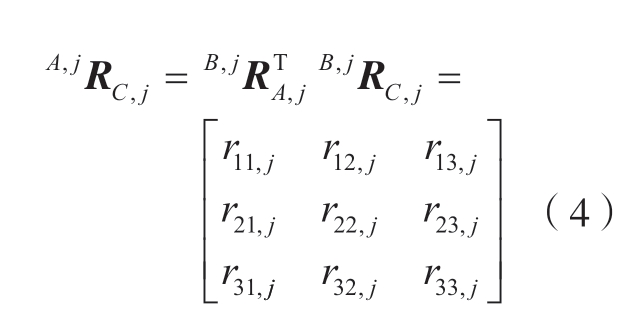

图2 为镜像铣削系统的机构简图与机器人参考坐标系。为了便于建立规格化的运动学模型,将3 条主动支链分别记作支链i(i=1,2,3),将铣削与支撑机器人分别记作机器人j(j=1,2)。分别以B0,j、A0,j、Cj为原点建立铣削与支撑机器人的机架参考坐标系B0,j – xB,j yB,j zB,j、动平台参考坐标系A0,j – xA,j yA,j zA,j、电主轴/支撑头固连坐标系Cj – xC,j yC,j zC,j,分别记作坐标系{RB,j}、{RA,j}、{RC,j}。针对机器人j,系{RC,j}相对系{RB,j}的姿态矩阵可表示为

图2 镜像铣削系统机构简图

Fig.2 Mirror milling system mechanism sketch

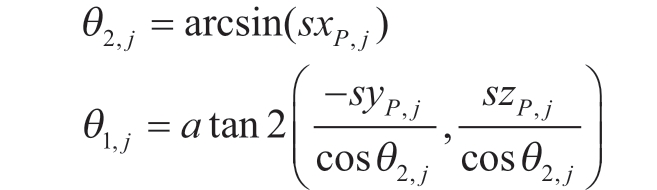

式中,B,jRA,j 表示系{RA,j}相对系{RB,j}的姿态矩阵;A,jRC,j 表示系{RC,j}相对系{RA,j}的姿态矩阵;uj、vj 与wj 分别表示系{RC,j} 3 个坐标轴单位矢量在系{RB,j}下的度量,且有

式中,θi,j(i=1,2)表示动平台相对机架先绕xB,j 旋转、再绕yA,j 旋转的两个姿态角;θi,j(i=4,5)表示电主轴/支撑头相对动平台先绕A/C 转头的C 轴旋转、再绕A 轴旋转的两个转角。

2.2 运动学逆解

给定刀具/支撑头顶点位置矢量rC,j 与轴线方向矢量wj,则动平台参考点Pj 的位置矢量可表示为

式中,![]() ,且有

,且有

rP,j 还可表示为

式中,qi,j 与si,j 分别表示机器人j 的第i 条驱动支链杆长与单位矢量,q4,j=![]() (0 0 1)T。对上式两侧取模,可得

(0 0 1)T。对上式两侧取模,可得

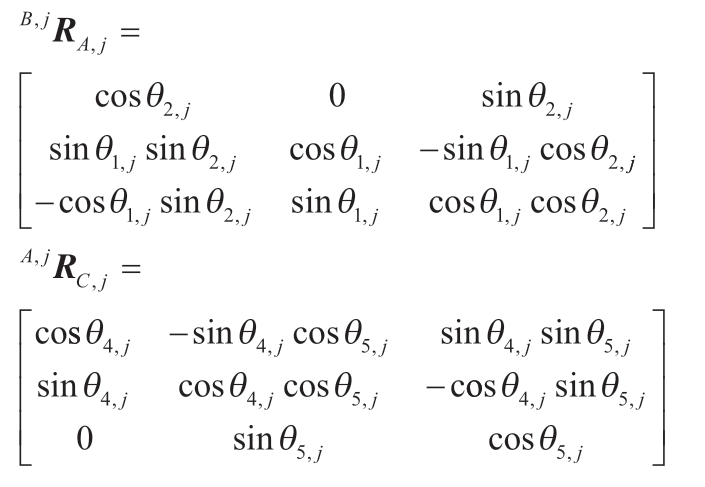

据此,可得到动平台姿态角表达式为

据此,可确定B,jRA,j。由式 (1)变换可得

据此,可得到A/C 转头两旋转角表达式为

建立B0,j – Bi,j – Ai,j – Pj – B0,j 链的闭环约束方程为

式中,ai,j 表示在系{RB,j}下的度量。![]()

![]() ,其中,模长

,其中,模长![]() – π/2,γ2= 0,γ3= π。

– π/2,γ2= 0,γ3= π。

对式 (6)两端取模,得

至此,根据式 (5)和 (7)可确定铣削与支撑机器人的所有驱动关节变量。

2.3 运动学正解

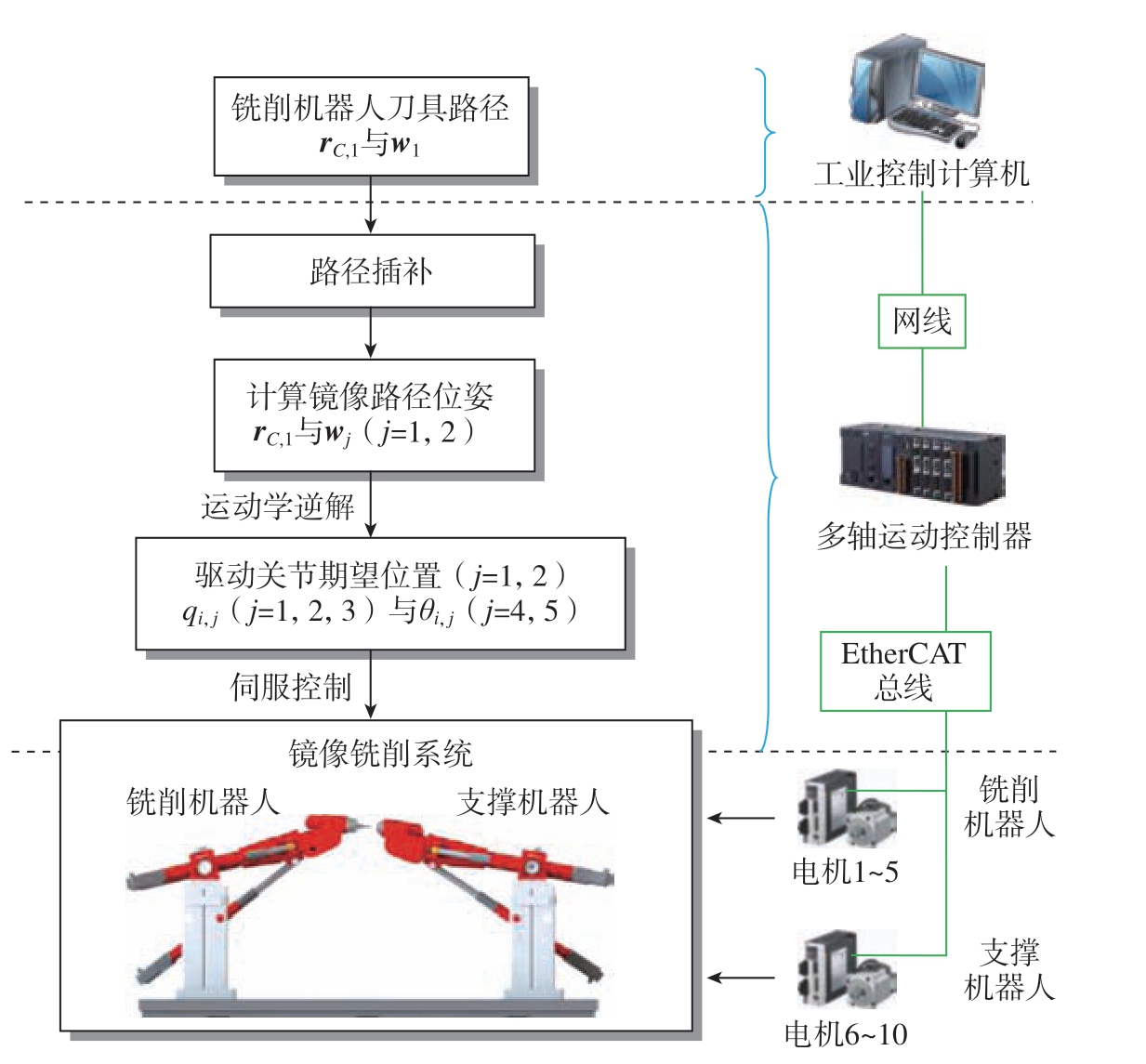

考虑到TriMule 混联机器人的并联机构中存在一条可表征动平台三自由度运动的恰约束被动支链,故在这条RRP 支链的各个运动副上安装圆/直线光栅[16],可在线测量动平台姿态角θi,j(i=1,2)及被动支链杆长q4,j。此外,在A/C 转头两旋转轴“电机+减速器”输出端安装圆光栅,测量转头姿态角θi,j(i=4,5)。据此,刀具/支撑头顶点位置矢量rC,j 与轴线方向矢量wj 可表示为

式中,B,jRA,j 与B,jRC,j 可根据光栅测量值θi,j(i = 1,2,4,5)确定,![]() (0 1 0)T。

(0 1 0)T。

至此,运动学正解求解完毕。考察上述求解过程可知,该方法为解析解法,较传统需设定收敛精度并反复迭代运算的牛顿迭代法具有计算效率与精度高的优点。

3 镜像加工路径生成与执行方法

镜像加工路径包含铣削机器人的刀具路径与支撑机器人的支撑头路径两部分,其生成与执行过程应保证二者的镜像同步性。

3.1 镜像加工路径生成方法

铣削机器人的刀具路径生成方法与传统大型结构件铣削路径生成方法相同,首先利用CAD/CAM 软件完成大型薄壁结构件造型与刀轨规划,然后通过后置处理生成数控系统可执行的NC 代码。

支撑机器人的支撑头路径生成方法无须借助CAD/CAM 软件,而是针对已生成的刀具路径NC 代码,逐行计算并生成与之镜像对称的支撑路径NC 代码,即根据已生成的铣削机器人刀尖点位置矢量rC,1 与刀具轴线方向矢量w1,计算支撑机器人支撑头顶点位置矢量rC,2 与轴线方向矢量w2。于是,rC,2 与w2 可表示为

式中,2R1 表示系{RB,1}相对系{RB,2}的姿态矩阵;r12 表示B02 指向点B01的位置矢量在系{RB,1}下的度量;d'表示大型结构件期望壁厚。据此,可生成满足期望壁厚要求的镜像加工路径。

3.2 镜像加工路径执行方法

由于镜像铣削系统包含两台五自由度混联机器人,按照数控系统结构不同,镜像加工路径的执行方法可分为以下两种。

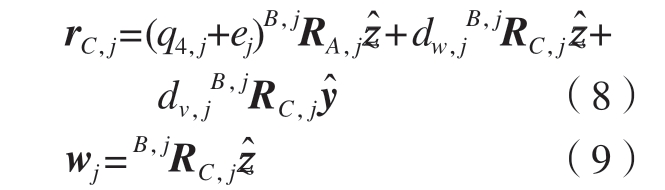

(1)十轴联动数控系统的执行方法。

如图3 所示,采用一套数控系统同时控制铣削与支撑机器人镜像加工路径。首先,在工业控制计算机中借助CAD/CAM 软件生成铣削机器人的刀具路径NC 代码,并通过网线发送至多轴运动控制器;然后,借助插补算法对刀具路径进行插补,并利用3.1 节所述方法生成与之镜像对称的支撑头路径插补点;之后,利用2.2 节所述运动学逆解算法,计算双机器人的驱动关节期望位置,进而将其发送至伺服系统实施闭环控制;最终,通过十轴联动运动控制实现镜像加工路径的同步性。

图3 十轴联动数控系统执行方法

Fig.3 Execution method of 10-axis linkage CNC system

(2)双五轴联动数控系统的执行方法。

如图4 所示,采用两套数控系统分别控制铣削与支撑机器人镜像加工路径。首先,利用3.1 节所述方法离线生成位姿镜像对称的刀具与支撑头路径NC 代码,并分别通过工控机1 与2 发送至多轴运动控制器1与2;然后,依次借助插补算法与运动学逆解算法,分别计算铣削与支撑机器人的驱动关节期望位置,并发送至各自的伺服系统实施闭环控制;最终,两台机器人的数控系统通过五轴联动运动控制执行各自的加工路径。此处,为了保证双机器人镜像加工路径的同步性,需利用1 个统一的硬件I/O 装置配合高刷新频率的PLC 程序以不超过1 ms 的延迟时间触发运行双机器人的铣削/支撑路径,进而保持二者的同步镜像性能。

图4 双五轴联动数控系统执行方法

Fig.4 Execution method of dual 5-axis linkage CNC system

值得指出的是,执行方法1 较方法2 具有数控系统结构简单、硬件成本低、无路径触发延迟的优点,但由于两台机器人采用同一套核心控制器与人机交互设备,无法实现铣削或支撑机器人单机作业;虽然方法2 存在路径触发延迟的问题,但在高刷新频率PLC 硬件触发的模式下,双机路径触发间隔时间可缩短到1 ms 以内,远小于路径的插补周期 (10 ms),在双机运动控制器时钟调校同步的模式下可保证路径触发以后的同步插补,故二者在加工效果上并无区别。此外,支撑机器人采用局部多点位支撑结构的气动支撑头,通过圆周分布的6 个针型气缸形成直径为70 mm 的圆形支撑面,使得双机同步性存在误差时仍可保证支撑效果。

考虑到面向航天航空类大型薄壁结构件制造的镜像铣削系统应具备可重构性与模块化的特点,能够满足大工作空间内单机或多机快速现场布置与高效协同加工的需求,故本文采用图4 所示数控系统结构与镜像加工路径执行方法。

4 仿真与试验

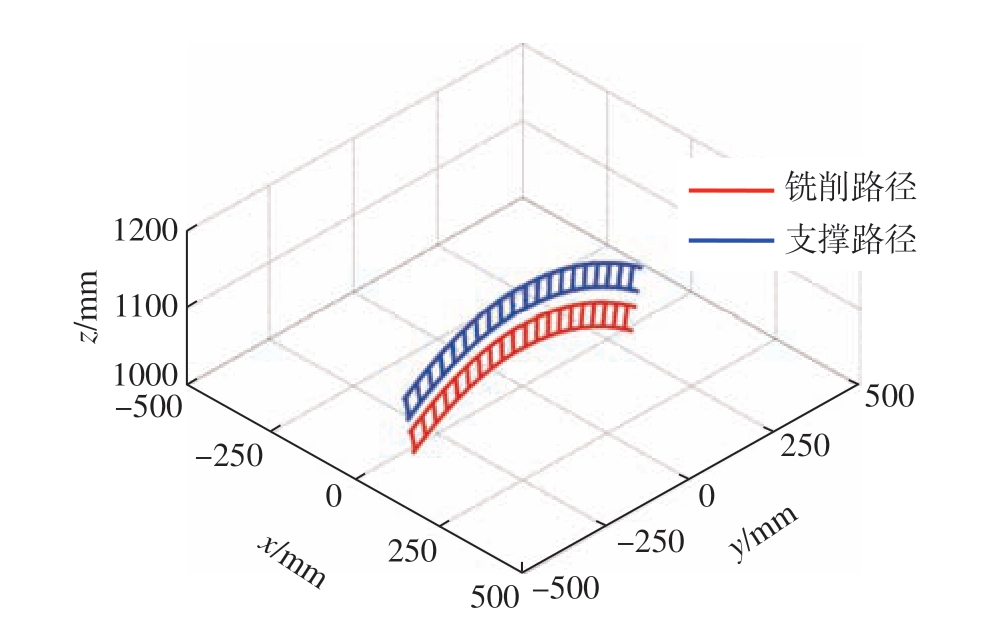

在铣削机器人参考坐标系下生成一段弧形镜像加工路径,如图5 所示。可以看出,采用3.1 节所述方法可生成位姿镜像对称的铣削与支撑路径,进而可采用双机器人运动学算法分别解算关节运动并实施控制。

图5 镜像加工路径生成

Fig.5 Mirror machining path generation

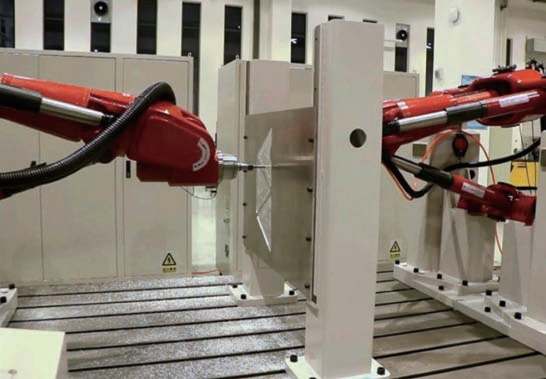

采用运动学模型与提出的镜像加工路径执行方法开展镜像加工试验,如图6 所示。其中,大型结构件的材料为航空级铝合金6061,其长与宽分别为1000 mm 与800 mm。被加工区域为由6 个正三角形组成的六边形网格,该网格的外接圆半径为300 mm。加工前需先采用UG NX 8.0 软件生成栅格加工路径NC文件,然后借助3.1 节所述方法生成双机器人加工路径,并分别导入双机器人各数控系统软件中完成编译、限位检测,进而分段下载至底层多轴运动控制器中以备执行;加工过程中每行代码以10 ms 的周期执行粗插补程序,并利用控制器中写入的2.2节逆解程序计算各驱动关节的位置,然后采用3 次B 样条技术以0.442 ms 的周期实施精插补得到各驱动关节伺服控制的期望位置指令,最终通过多轴联动实现双机器人末端沿路径运动。本试验所采用的加工工艺参数为主轴转速5000 r/min、进给速度2000 mm/min、切削深度0.5 mm、期望壁厚4 mm。值得指出的是,双机器人各驱动关节电机均采用分散式复合控制策略,即在采用PID 反馈控制器保证系统稳定与快速响应能力的同时,借助速度与加速度前馈控制器进一步提高各关节的跟随精度,进而降低跟随误差对壁厚加工误差的影响。

图6 大型结构件镜像加工试验

Fig.6 Experiment on mirror machining of large structural parts

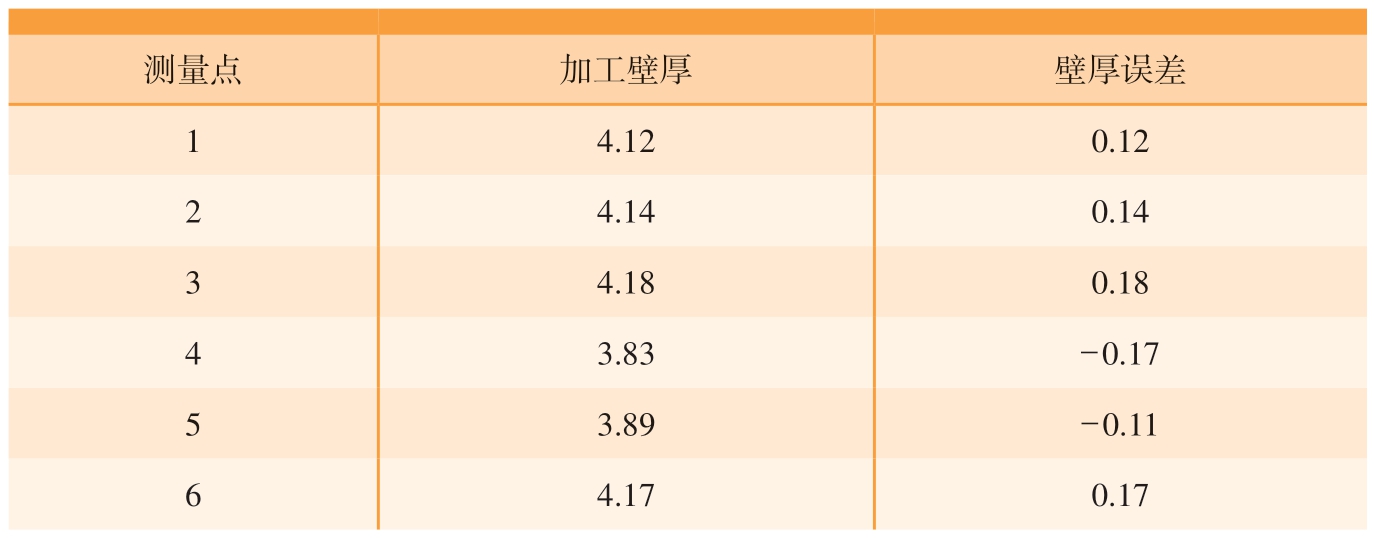

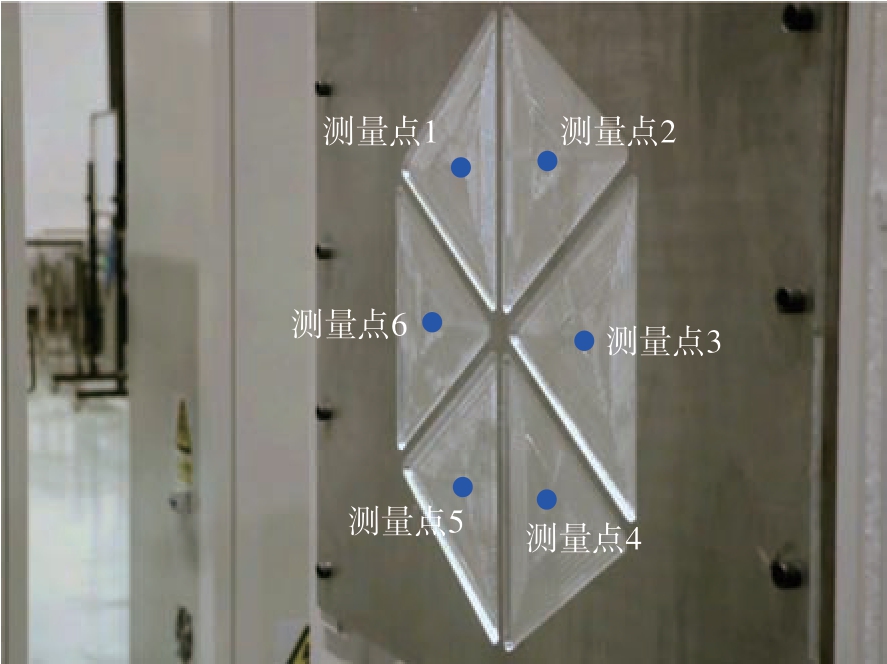

大型结构件六边形网格区域的加工结果如图7 所示。为验证基于双混联机器人搭建的镜像铣削系统的加工精度,选取铣削过程中网格区域内的刚度最低点与受振动影响最为显著的点进行数据采集,即分别选取6 个正三角形的几何中心为测量点,采用超声波测厚仪测量壁厚误差,如表1 所示。可见,壁厚加工误差均在±0.18 mm 以内,证明了本文所提出的运动学模型与加工路径生成方法在实现镜像铣削加工方面的有效性。

表1 六边形网格区域的加工精度

Table 1 Machining accuracy of hexagonal grid area mm

测量点加工壁厚壁厚误差1 4.120.12 2 4.140.14 3 4.180.18 4 3.83– 0.17 5 3.89– 0.11 6 4.170.17

图7 镜像加工试验结果

Fig.7 Mirror machining experimental results

5 结论

本文以一种由双混联机器人组成的镜像铣削系统为研究对象,开展了运动学建模与加工路径生成和执行方法研究,得到了如下结论。

(1)采用矢量法建立了镜像铣削系统规格化的运动学正逆解模型,其中正解方法较采用牛顿迭代法求解的方法具有计算效率与精度高的优点。

(2)提出了一种镜像加工路径生成方法,该方法明确了双机参考坐标系的位姿关系,通过设定薄壁结构件的期望加工壁厚计算位姿镜像对称的刀具与支撑头路径。

(3)提出了十轴联动与双五轴联动两种镜像加工路径执行方法,后者较前者具备可重构性与模块化的特点,支持铣削或支撑机器人单机作业,能够满足大工作空间内单机或多机快速现场布置与高效协同加工的需求。

(4)开展了大型薄壁结构件镜像加工试验,试验结果表明,壁厚加工误差在±0.18 mm 以内,证明了本文所提出的运动学模型与加工路径生成、执行方法的正确有效性。值得指出的是,壁厚加工误差受机器人本体加工与装配精度、机器人刚度、各驱动关节伺服控制的跟随精度、驱动关节间的伺服匹配精度、双机器人的同步精度、大型结构件被铣削过程中的振动与变形等多因素综合影响,还需进一步研究考虑上述因素的壁厚加工精度提升方法。

[1] 岳彩旭, 张俊涛, 刘献礼, 等. 薄壁件铣削过程加工变形研究进展[J]. 航空学报,2022, 43(4): 525164.

YUE Caixu, ZHANG Juntao, LIU Xianli, et al. Research progress on machining deformation of thin-walled parts in milling process[J]. Acta Aeronautica et Astronautica Sinica, 2022, 43(4):525164.

[2] 何天宇. 薄壁工件镜像铣削变形和振动的预测及多因素影响研究[D]. 天津: 天津大学, 2021.

HE Tianyu. Prediction of deformation and vibration of thin-walled workpiece in mirror milling and study on multi-factor influence[D].Tianjin: Tianjin University, 2021.

[3] 徐志才, 郝新超. 两种民用飞机金属蒙皮加工工艺对比[J]. 中国科技信息, 2016(11):46–47.

XU Zhicai, HAO Xinchao. Comparison of two processing technologies for metal skin of civil aircraft[J]. China Science and Technology Information, 2016(11): 46–47.

[4] 中国机械工程学会. 2018—2019 机械工程学科发展报告机械制造[M]. 北京: 中国科学技术出版社, 2020: 21–44.

Chinese Mechanical Engineering Society.Report on advances inmechanical engineering[M].Beijing: China Science and Technology Press,2020: 21–44.

[5] URIARTE L, ZATARAIN M,AXINTE D, et al. Machine tools for large parts[J]. CIRP Annals, 2013, 62(2): 731–750.

[6] 徐青山. 基于混联机器人螺旋铣孔加工孔径误差补偿方法研究[D]. 天津: 天津大学, 2017.

XU Qingshan. Research on compensation method of aperture error in spiral milling based on hybrid robot[D]. Tianjin: Tianjin University,2017.

[7] 鲁达. 新一代飞机蒙皮绿色加工技术[J]. 航空制造技术, 2010, 53(16): 102–103.

LU Da. New generation green machining technology for aircraft skin[J]. Aeronautical Manufacturing Technology, 2010, 53(16): 102–103.

[8] 张志国, 徐学民. MMS: 新型绿色蒙皮加工系统[J]. 航空制造技术, 2010, 50(19): 84–86.

ZHANG Zhiguo, XU Xuemin. MMS: The latest green skin machining system[J]. Aeronautical Manufacturing Technology, 2010, 50(19): 84–86.

[9] 向兵飞, 黄晶, 许家明, 等. 蒙皮铣削镜像顶撑技术研究[J]. 制造技术与机床, 2015(4):92–96.

XIANG Bingfei, HUANG Jing, XU Jiaming, et al. Mirror top bracing technology in milling aircraft skin[J]. Manufacturing Technology and Machine Tools, 2015(4): 92–96.

[10] 鲍岩, 董志刚, 朱祥龙, 等. 蒙皮镜像铣削支撑技术的研究现状和发展趋势[J].航空学报, 2018, 39(4): 42–53.

BAO Yan, DONG Zhigang, ZHU Xianglong,et al. Review on support technology for mirror milling of aircraft skin[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(4): 42–53.

[11] 钟柳春, 毕庆贞, 张凯, 等. 一种基于超声波测厚的薄壁件自动补偿加工方法[J]. 组合机床与自动化加工技术, 2016(10): 148–150,153.

ZHONG Liuchun, BI Qingzhen, ZHANG Kai, et al. A practical compensation method for thin-walled parts manufacture based on ultrasonic thickness measurement[J]. Modular Machine Tool& Automatic Manufacturing Technique, 2016(10):148–150, 153.

[12] 鲍岩. 面向飞机蒙皮制造的薄板镜像铣削工艺基础[D]. 大连: 大连理工大学,2018.

BAO Yan. Technological basis of mirror milling of thin plate for aircraft skin manufacturing[D]. Dalian: Dalian University of Technology, 2018.

[13] 肖聚亮, 姚永胜, 黄田, 等. 用于镜像加工的刚柔多点随动支撑头: ZL201510038 101[P]. 2016–09–07.

XIAO Juliang, YAO Yongsheng, HUANG Tian, et al. Rigid and flexible multi-point follow-up support head for image processing:ZL201510038101[P]. 2016–09–07.

[14] 赵素雷. 大型薄壁构件双机器人镜像铣削协同加工[D]. 天津: 天津大学, 2018.

ZHAO Sulei. Collaborative machining of large thin-walled components by double robot mirror milling[D]. Tianjin: Tianjin University,2018.

[15] 刘祺. 一种新型五轴混联机器人的数控关键技术研究[D]. 天津: 天津大学, 2019.

LIU Qi. Research on key technology of NC for a new five-axis hybrid robot[D]. Tianjin:Tianjin University, 2019.

[16] LIU Q, GUO H, MA Y, et al. Realtime error compensation of a 5-axis machining robot using externally mounted encoder systems[J]. The International Journal of Advanced Manufacturing Technology, 2022, 120(3): 2793–2802.