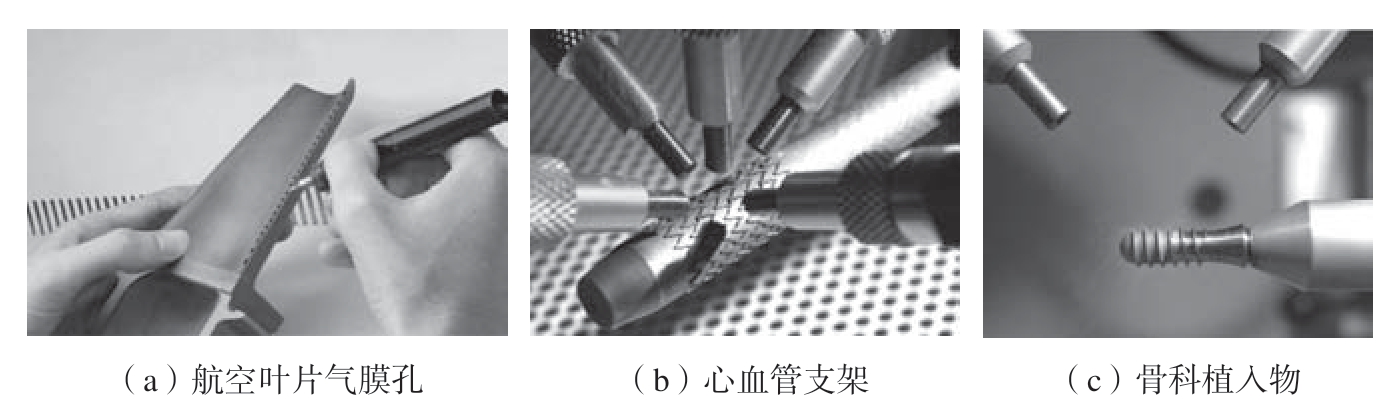

磨料气射流加工 (Abrasive jet machining,AJM)技术是利用高能射流介质对磨料进行加速,并通过对工件表面的冲蚀作用来实现材料去除。20 世纪70 年代以来,该技术逐渐发展并广泛应用于航空叶片气膜孔、心血管支架、骨科植入物等领域的毛刺去除与表面预处理,如图1 所示。1991 年开始,荷兰飞利浦实验室花了5 年的时间,在引入精细概念的基础上将其改进为微磨料气射流加工 (Micro-abrasive air-jet machining,MAJM)技术,并在玻璃面板上实现了微孔加工[1]。与激光加工和化学蚀刻技术相比,MAJM 技术因具有加工效率高、热效应可忽略不计、环境友好等优势而广受青睐。

图1 微磨料气射流加工技术的应用

Fig.1 Application of micro-abrasive air-jet machining technology

近年来,随着MAJM 中三大使能技术 (微细喷嘴制造技术、高性能磨料颗粒制备技术与气力输送技术)的发展,使得利用固体磨料颗粒局部冲蚀作用实现材料去除的MAJM方法得到了飞速发展,并在硬脆材料微小零件和特征的制造领域表现出巨大的发展潜力[2]。现如今,随着固体颗粒气力输送技术的发展及对MAJM 加工设备的需求,MAJM 技术已经进入市场应用阶段。市场上存在商业化的精密喷砂设备主要有Airbrasive Jet Technologies、Model K、Comco Inc. AccuFlo®、Crystal Mark、Swam Blaster 等,如图2 所示。这些设备辅以CNC 系统均能够实现对微结构的MAJM。目前,一些国内外高校,如澳大利亚新南威尔士大学、加拿大多伦多大学、加拿大瑞尔森大学、英国诺丁汉大学、爱尔兰国立都柏林大学、山东大学、南京航空航天大学、天津大学、广东工业大学、山东理工大学、江南大学、浙江工业大学与安徽理工大学等,相继在精密微细磨料射流加工技术与产业化方面投入了巨大的精力,并取得了丰硕的研究成果。

图2 商业化的精密喷砂设备

Fig.2 Commercial precision sandblasting equipments

本文在概述MAJM 技术的基本原理和发展基础上,全面综述近年来MAJM 技术的研究进展,着重总结微磨料气射流束发散效应及其抑制策略、材料力学性能对材料冲蚀去除模式的影响、冲蚀加工过程磨料嵌入抑制策略、基于射流特性的微结构冲蚀加工几何特征、冲蚀加工表面粗糙度等方面的主要研究成果,并对微磨料气射流加工技术的难点与发展趋势进行了展望。本文不涉及微磨料气射流冲蚀成形的过程建模,其冲蚀加工轮廓演变的预测模型值得单独回顾。

1 微磨料气射流束发散效应及其抑制策略

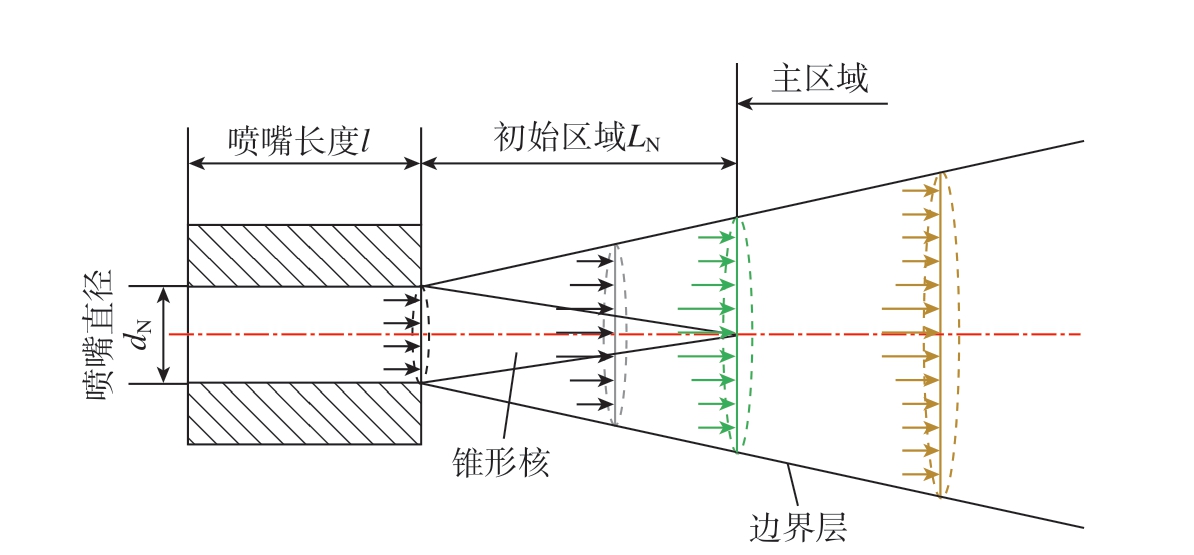

在MAJM 加工过程中,随着喷射距离的增加,微磨料气射流束的发散效应愈加明显[3–4]。随着喷射距离不断增加,空气自由射流的流场结构演变为两个主要区域[5],即初始区域和主区域 (图3)。在初始区域内,射流束与周围介质因速度差而存在剪切混合层,进而形成锥形核。锥的高度与喷嘴直径和流体流动黏度成正比,而与射流出口速度无关。在已有的研究中,研究人员普遍将微磨料气射流束视为整体对其流动特性进行理论分析。例如,将空气自由射流束发散角θA 和微磨料气射流束的发散角θP 分别取值为12.5° ~ 15°和7°[6]。

图3 空气自由射流的流场结构示意图

Fig.3 Schematic diagram of flow field of air free jet

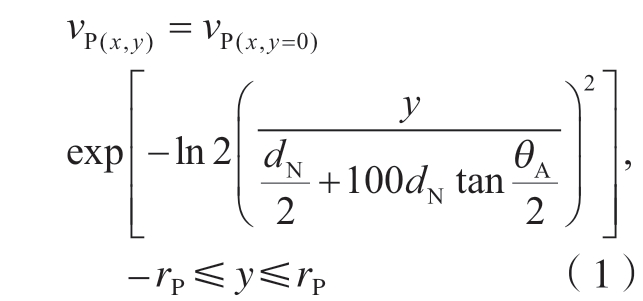

为了研究微磨料气射流束中磨料颗粒速度的径向分布,Li 等[6]通过高斯误差函数对微磨料气射流束的流场特性进行了理论分析,建立了微磨料气射流束中磨料颗粒速度径向分布的计算模型,即

式中,vP(x,y=0)为磨料喷嘴中心轴线出口端Al2O3 固体磨料颗粒速度,m/s;rP 为微磨料气射流束的半径,mm。

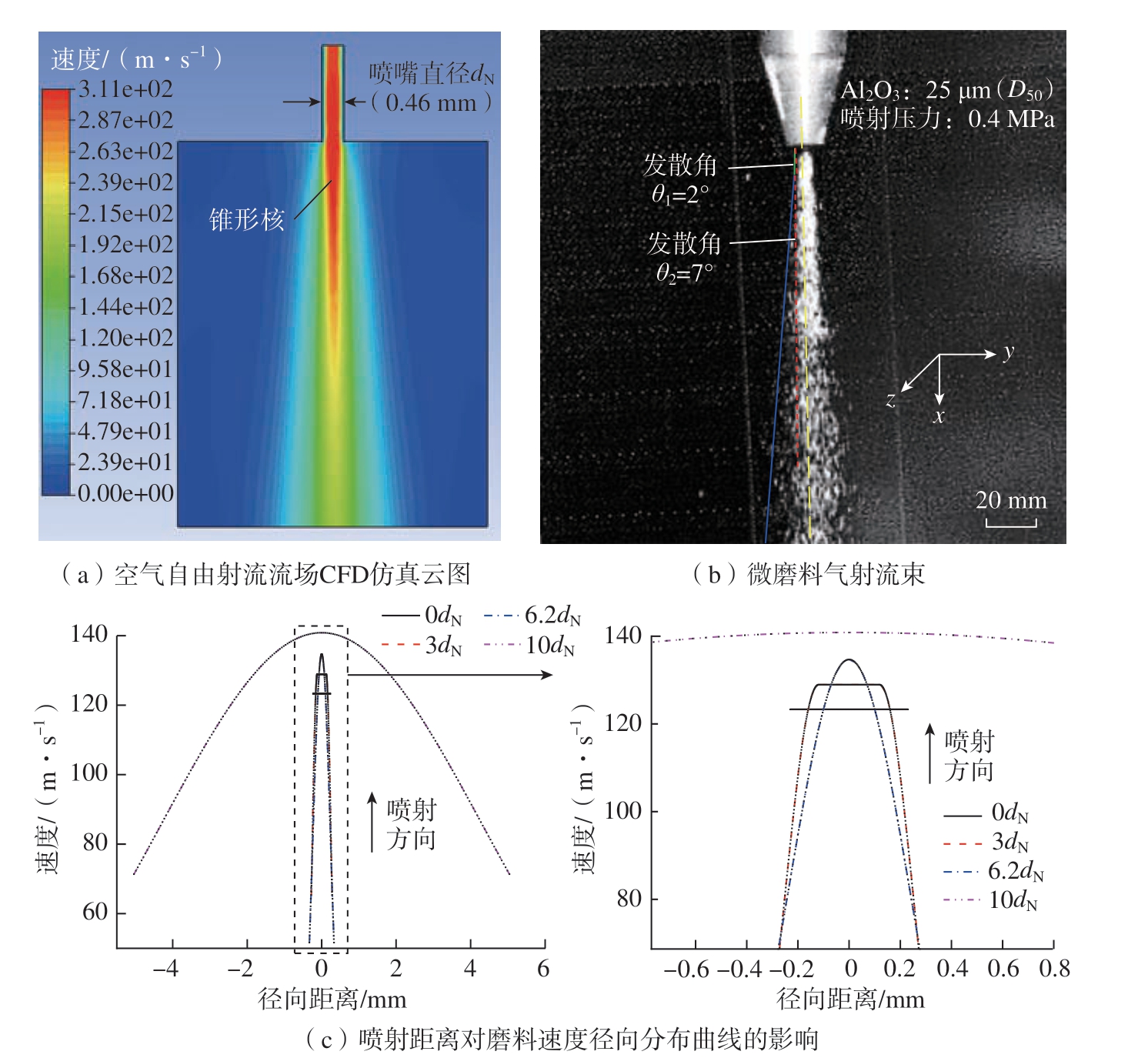

根据Li 等[6]的研究,微磨料气射流束的半径rP 为

Zhang 等[7]运用CFD 仿真与高速摄影观测技术对微磨料气射流束的流场特征与磨料颗粒喷射过程中的运动特性进行了分析,如图4 所示,发现当高压气体通过喷嘴射出后,湍流的横向脉动引起气射流束与周围空气介质之间的能量交换,使得圆柱状气射流束演变为向四周发散的锥状射流束,在不同喷射距离处具有不同的发散特征;并对现有微磨料气射流束中磨料颗粒速度的径向分布高斯函数模型进行了修正(喷射压力0.4 MPa、磨料Al2O3 粒径25 μm)。

图4 微磨料气射流束的流场特征与磨料颗粒运动特性[7]

Fig.4 Flow field characteristics of micro-abrasive air-jet beam and abrasive particle motion characteristics[7]

在MAJM 过程中,微磨料气射流束的射流特性是影响微结构加工特征演变规律的主要因素之一。为了减小微磨料气射流束发散效应对微结构加工分辨率的影响,研究人员相继提出了掩膜式、缩短冲蚀加工距离 (Stand-off distance,SOD)与气射流辅助聚焦式等方法。

(1)使用带有微开口的各种金属或光刻胶薄膜 (掩膜)黏合或夹持在工件表面上来保护其余部分免受固体颗粒侵蚀 (Solid particle erosion,SPE)的影响[8–9]。当使用直径10 μm的Al2O3 颗粒进行MAJM 时,可以加工出尺寸为20~30 μm 的微结构[10]。然而,当掩膜开口小于颗粒尺寸的10 倍时,冲蚀加工速率降低。因此,运用掩膜来实现微流道加工的工艺方法使得MAJM 工艺复杂化,并且通过增加表面制备、掩膜制造与固定、掩膜去除、工件表面清洁等步骤而增加了MAJM 的工艺成本[11]。为了提高MAJM 技术在微结构加工应用方面的竞争力,Nouhi 等[12]设计了一种新型可调节掩膜系统,如图5(a)所示,该掩膜系统与喷嘴固定并通过调节掩膜与喷嘴的几何空间位置来实现对磨料射流大小和形状的控制。Sookhak 等[13]设计了一种新的旋转掩膜装置,如图5(b)所示,可以实现对微磨料气射流束冲蚀加工足迹大小与形状的瞬时控制,从而加工出所需横截面形状的微结构。

图5 不同掩膜系统示意图

Fig.5 Diagram of different mask systems

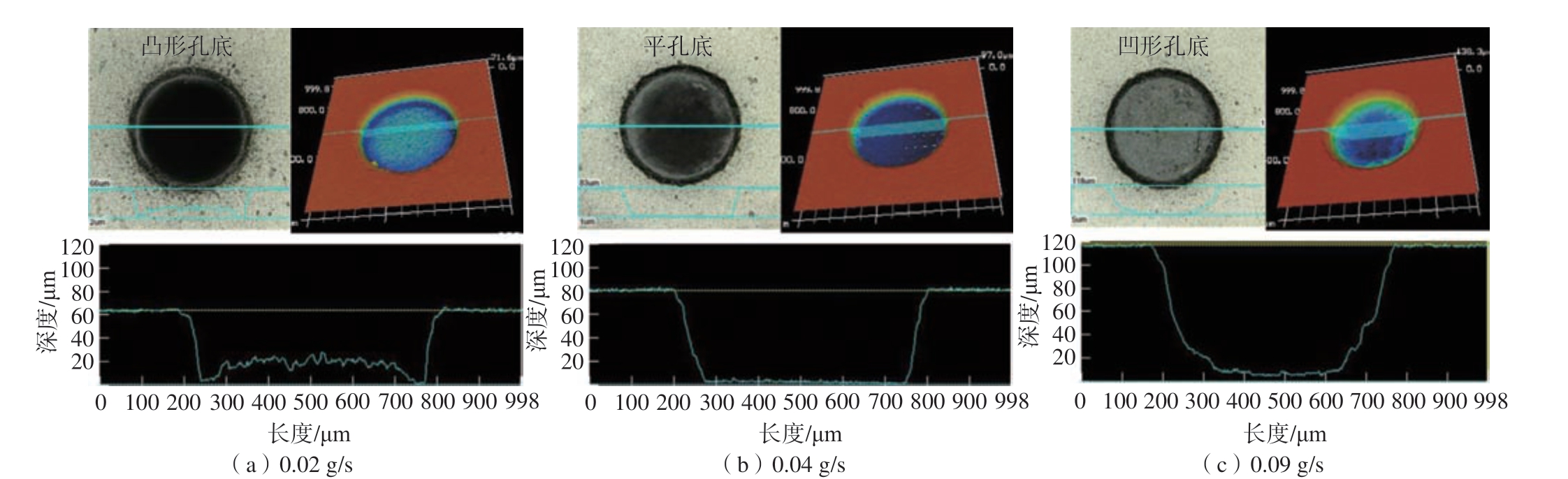

(2)将冲蚀加工距离控制在微磨料气射流束的初始区域内,可有效提高微结构宽度特征分辨率。Li 等[14]选择小冲蚀加工距离实现无掩膜式MAJM,对不同喷射压力、磨料质量流率和冲蚀加工时间下玻璃表面微孔截面轮廓演变规律进行了试验研究,结果表明,孔底表面呈现出明显的凸、平、凹 (反钟形) 3 种类型形貌(图6);随着磨料质量流率和喷射压力的变化,微磨料气射流束截面上的磨料分布密度也改变,在低流量时微磨料气射流束中心的磨料分布密度小于边缘处,继而形成凸形孔底 (图6(a));随着磨料质量流率的增加,底部表面由凸向平 (图6(b))甚至凹状形态(图6(c))演变。Melentiev 等[15]采用小冲蚀加工距离对人工关节接触面Co – Cr – Mo 合金进行MAJM,成功地加工出了深度范围为2 ~ 20 μm 的微流道。Zhang等[7]在此基础上,提出适用聚二甲基硅氧烷 (Polydimethylsiloxane,PDMS)基片微通道加工的低温微磨料气射流直写式加工技术,并研制了相关加工装备。

图6 不同磨料质量流率下微磨料气射流加工孔的形貌与横截面轮廓[14]

Fig.6 Morphology and cross section profile of holes machined by micro-abrasive air-jet under different abrasive mass flow rates[14]

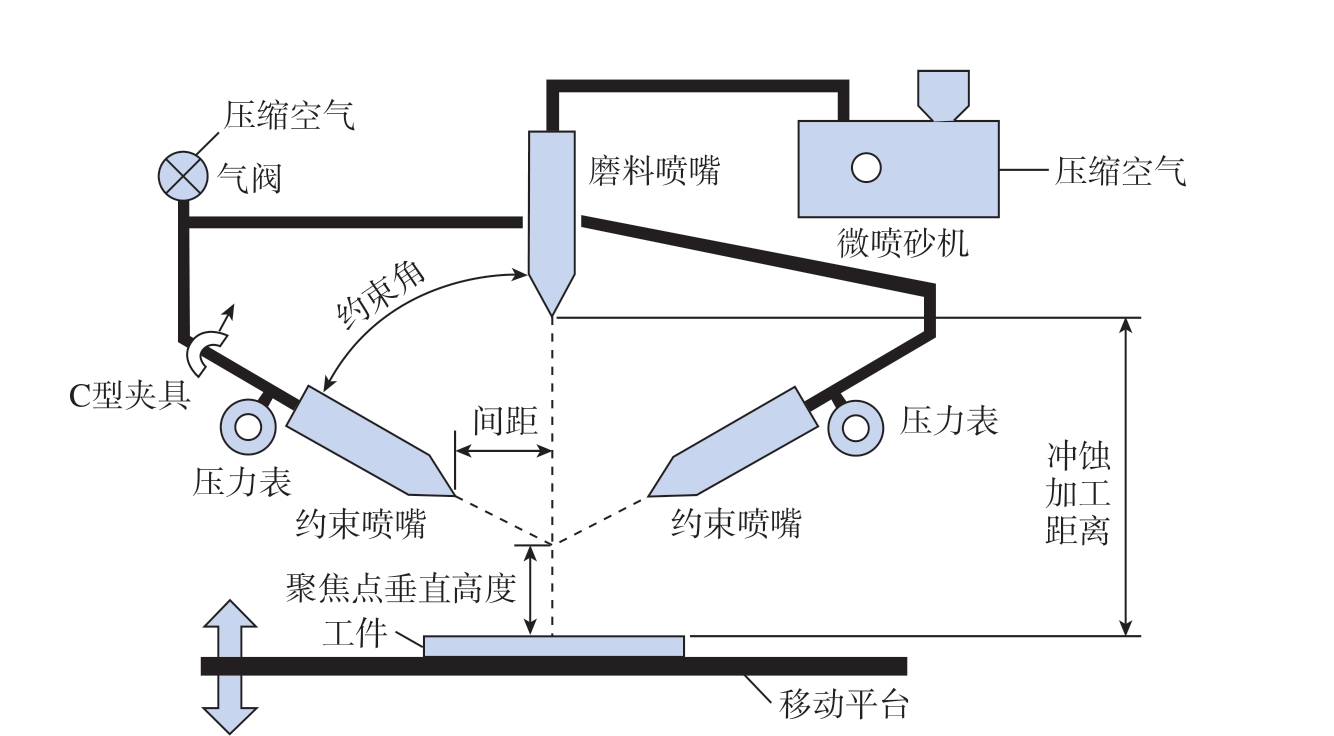

(3)Luo 等[16]提出了一种通过空气射流来实现对微磨料气射流束控制与聚焦的加工系统 (图7),试验表明,在空气射流的聚焦作用下,使得更多的磨料颗粒聚集在射流束中心处 (图8),但会因回弹磨料二次冲击动能的增大而导致磨砂区范围增大。

图7 微磨料气射流聚焦式加工系统示意图[16]

Fig.7 Schematic diagram of jet focused micro-abrasive air-jet machining system[16]

图8 不同约束喷嘴压力下的磨料运动轨迹[16]

Fig.8 Abrasive particle trajectories under different constrained jet pressures[16]

综上所述,上述3 种方法均是为减小微磨料气射流束发散效应对微结构加工分辨率影响的一种尝试。对于气射流辅助聚焦式而言,微磨料气射流束发散状态的抑制主要依靠两侧气射流束的作用来实现。然而,该方法的装置复杂,且微磨料气射流束易受两侧气射流的扰动而出现加工精度差等问题。对于掩膜式加工方法而言,冲蚀加工过程中掩膜材料的冲蚀磨损及其开口边缘反弹磨料对工件产生二次冲蚀作用[17–18],致使掩膜开口尺寸的转移误差高达20%[19]。相比之下,采用缩短冲蚀加工距离来实现减小微磨料气射流束发散效应对微结构加工分辨率的影响是一种行之有效的工艺方法。在减小微磨料气射流束发散效应对微结构加工分辨率影响的同时,缩短了微磨料气射流加工工艺流程,从而为微磨料气射流加工技术在PDMS 基片U 型微流道低成本快速制备领域内的应用奠定基础。

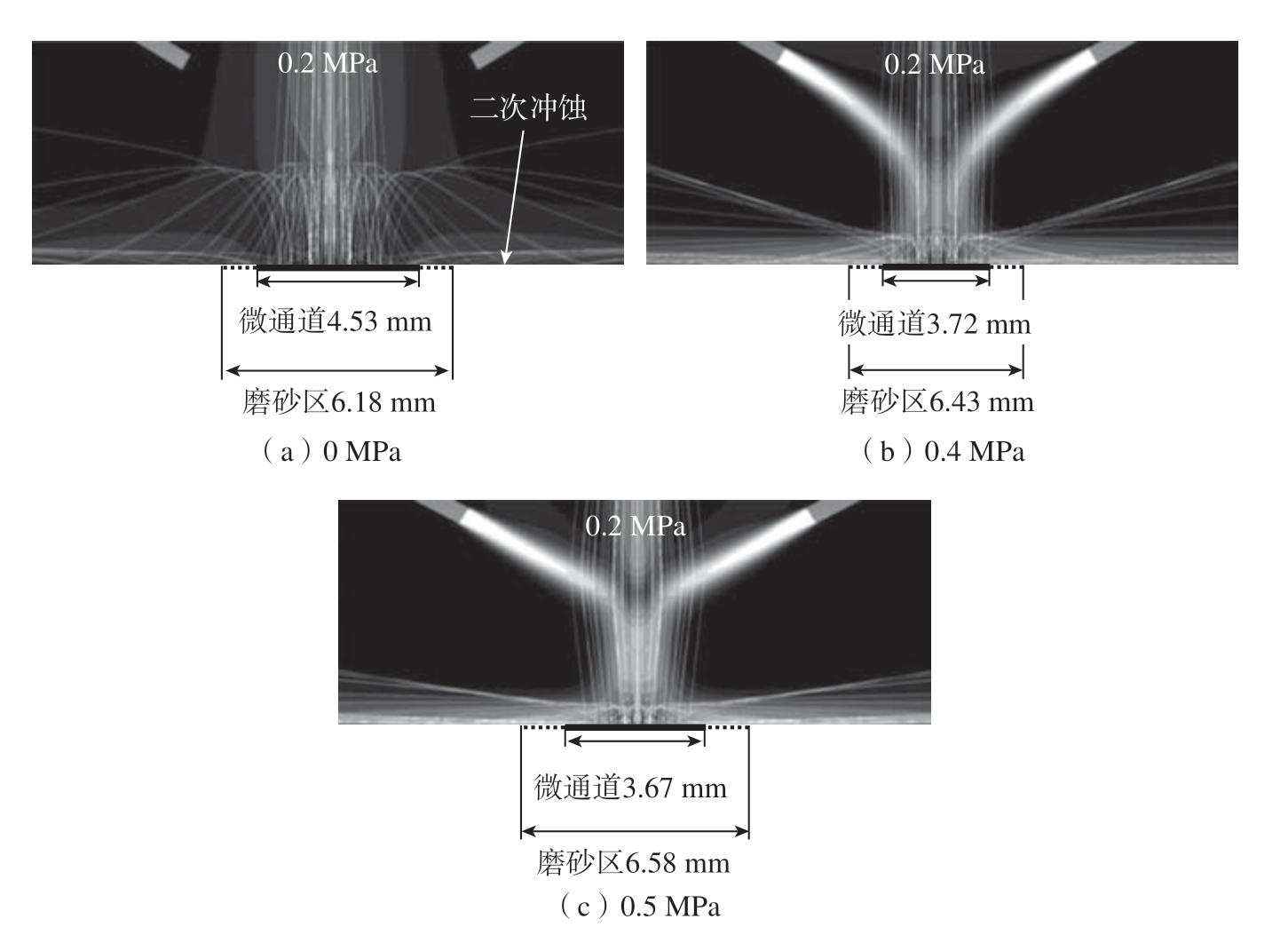

2 材料力学性能对材料冲蚀去除模式的影响

20 世纪下半叶,在石油和航空工业中发生的“异物损坏”问题引起了人们的广泛关注。随后,针对SPE 现象开展了深入研究[20–21],在众多学者的努力下获得了一系列基础理论成果,并取得了长足的进步。在MAJM过程中,材料的去除形式实质上是固体颗粒不断撞击靶材的一个动态冲蚀过程,主要涉及材料的变形、断裂、切削、耕犁或这些物理过程的组合[22]。目前,MAJM 过程中主要存在2 种材料冲蚀去除模式,即脆性去除与塑性去除 (图9[23]),下文将着重对上述两种材料冲蚀去除机理的研究现状进行综述。

图9 不同力学特性材料对其磨料冲击响应的影响机制[23]

Fig.9 Influence mechanism of materials with different mechanical properties on their abrasive impact response[23]

2.1 脆性去除机理

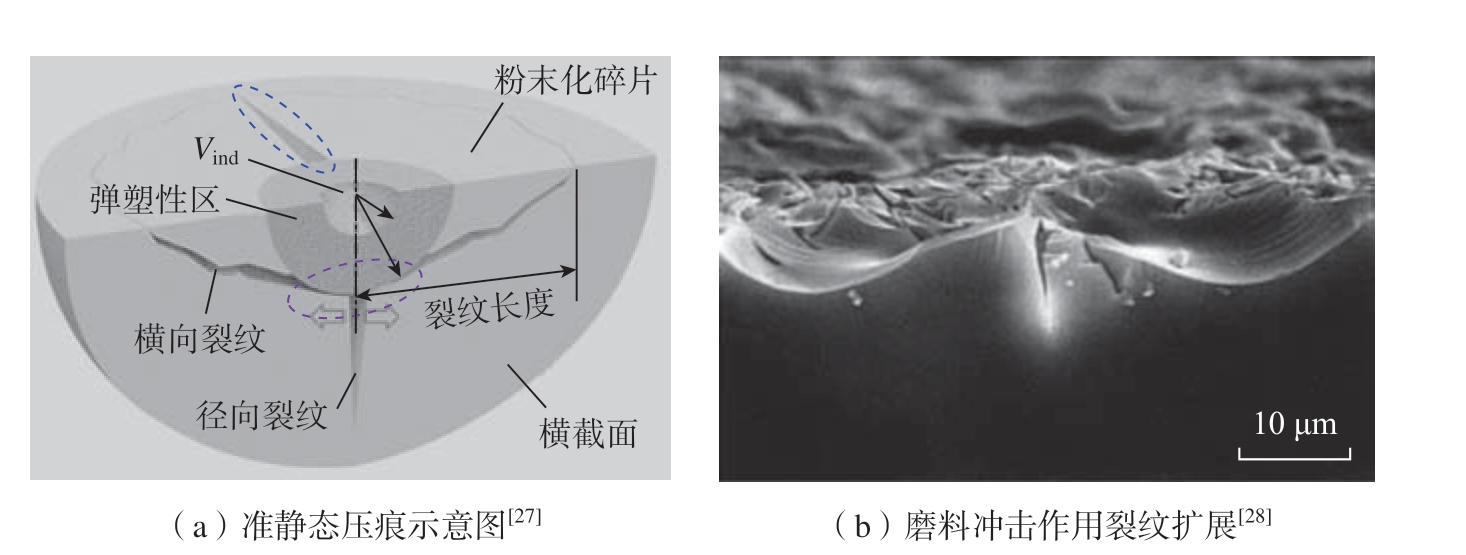

对于脆性材料而言,其化学键大都由离子键和共价键构成,在外界载荷作用下不易产生位错和滑移而表现出低塑性特征[24–26]。在磨料颗粒冲击作用下脆性材料将通过裂纹的产生与扩展引起局部区域发生粉末化脆性剥离,进而实现材料去除。由于该过程与压痕过程类似,通常采用准静态压痕力学理论来研究脆性材料的冲蚀加工过程。

图10(a)[27]为典型的准静态压痕断裂形态示意图,在尖锐压头的作用下,压头作用下方的基体材料会产生一个强烈的应力场,这些强大的应力 (剪切和流体静力压缩)会通过压头周围的局部塑性流动或致密化得到缓解。当压头载荷增加到一个临界值时,就会产生径向/中位裂纹,裂纹沿垂直于工件表面的方向向下传播直至终止。当压力载荷卸载时,由于弹塑性失配,在塑性变形区域的底部发生侧裂,并沿平行于表面的方向扩展形成侧向裂纹。Slikkerveer等[28]在硼硅酸盐玻璃冲蚀加工表面发现了类似于维氏压痕试验中的中位/径向裂纹和侧向裂纹,如图10(b)所示。

图10 硬脆材料在不同加载形式下的裂纹扩展示意图

Fig.10 Diagram of crack propagation of hard and brittle materials under different loading modes

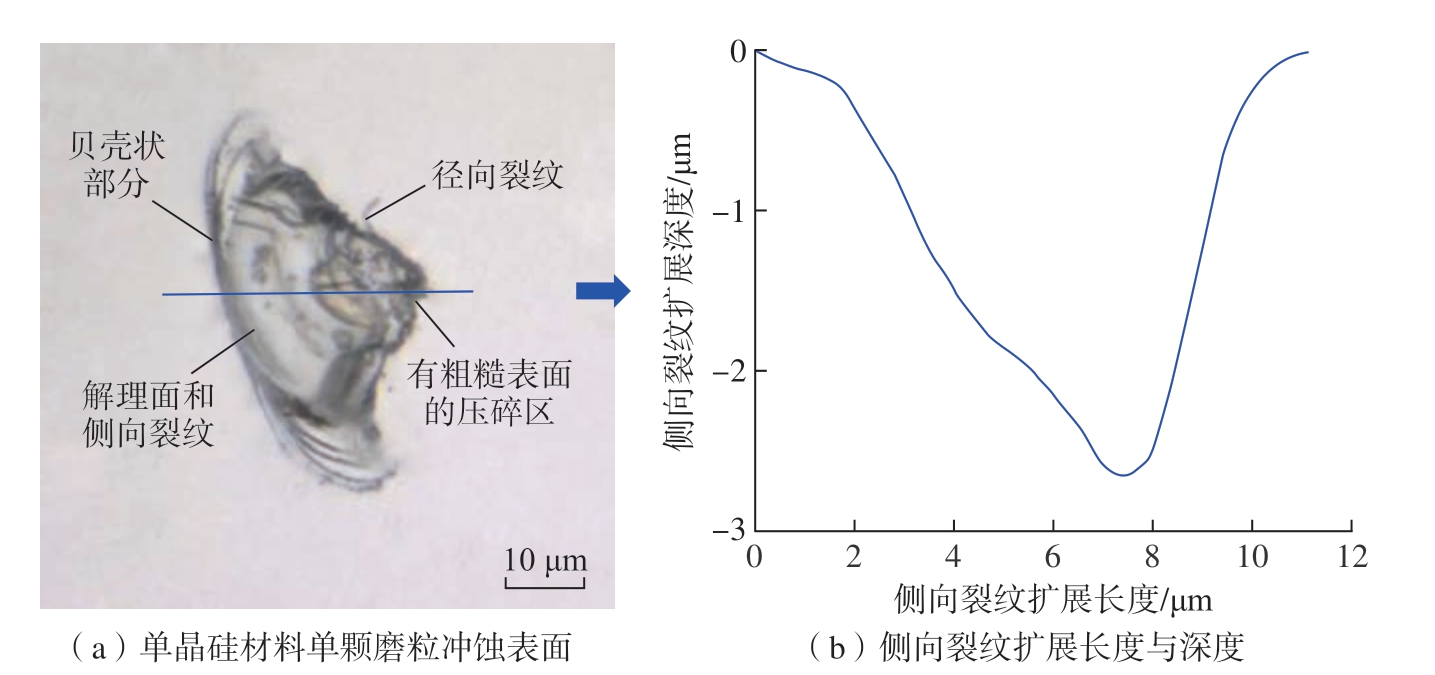

李全来等[29–30]发现单晶硅材料基体在单颗磨粒冲蚀加工下呈现出贝壳状光滑解理断裂表面,如图11所示,这说明在单晶硅材料单颗磨粒冲击过程中,冲击区域侧向裂纹的形成与扩展呈现出非对称分布形态,主要有3 方面原因: (1)与压头相比,单颗磨粒形状具有明显的不规则性;(2)微磨料气射流束的发散效应使得单颗磨粒并未以90°进行冲蚀加工; (3)在不同晶体结构中侧向裂纹在冲击作用点下方形核后的扩展路径具有明显的差异性[31]。

图11 单晶硅材料冲蚀过程中横向裂纹扩展图[30]

Fig.11 Transverse crack propagation during erosion of monocrystalline silicon material[30]

此外,Evans 等[32]在对多种陶瓷材料冲蚀去除机理的研究中发现,陶瓷材料在固体磨料冲击作用下,其裂纹形式与准静态压痕状态时相比具有一定的差异性,固体磨料冲击作用下产生的裂纹密度比准静态压痕状态下大。Jafar 等[33]假设侧向裂纹始于压痕深度的底部,而非塑性变形区的底部,基于这个假设,研究人员开展了硬脆材料冲蚀加工表面形貌预测模型研究,结果表明,冲蚀加工表面粗糙度值的预测精度提高了3 倍,但是,从压头端产生侧向裂纹的物理机制尚不清楚;与准静态压痕试验相比,工件材料表面对固体磨料冲击作用的响应时间极短,现阶段难以对该过程进行详细表征。为了更好地理解固体磨料与工件表面之间的相互作用,使用数值分析方法来研究该过程是一种行之有效的方法。Qi 等[34–35]运用离散元法对石英晶体在磨料颗粒的高速冲击过程进行了仿真研究,结果发现,随着冲蚀加工过程的进行,剪切力引起的剪应力只在接触点附近产生裂纹,而法向力引起的拉应力在裂纹扩展过程中起主导作用。因此,在小冲击加工角度和较小冲击速度下,能够获得较低的材料冲蚀去除速率 (Material removal rate,MRR)和较小的亚表面损伤。

众多学者在对基于脆性断裂机制的材料冲蚀去除体积进行建模时,往往需要对微观裂纹的尺寸及其分布进行假设,即各种裂纹的位置、大小和生长速度,以及各种裂纹之间的相互作用。这些模型最终依靠试验数据进行定量验证。所有的脆性冲蚀去除模型都可以简化为[36]

式中,W 为工件材料的去除体积;ρp为固体磨料颗粒密度,kg/m3;dp 为固体磨料颗粒的尺寸,m;vp 为磨料颗粒冲击速度,m/s;H、K 与E 分别为工件材料的硬度、断裂韧性(MPa)与弹性模量 (MPa);q1 ~ q6 为反映各因素对材料脆性冲蚀去除过程中裂纹扩展程度影响的系数。

2.2 塑性去除机理

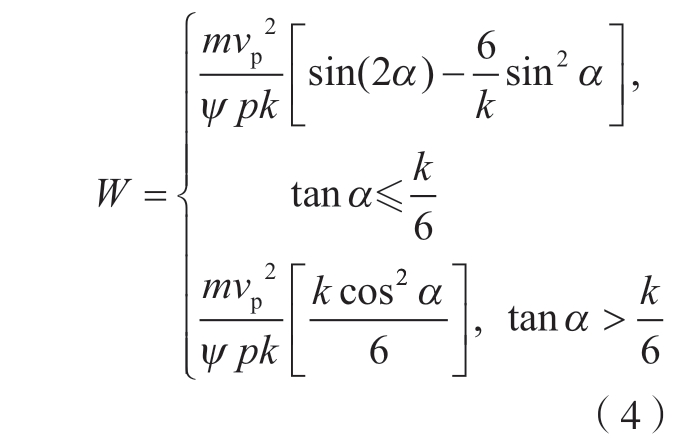

对于塑性材料而言,其材料冲蚀去除机理主要有微切削与低周疲劳等。基于微切削理论,Finnie[37]第一个提出了较为完整的定量描述单颗磨粒冲蚀作用下靶材冲蚀去除体积与冲击加工角度关系的理论模型 (式(4)),较好地解释了塑性材料在小冲击加工角度下材料去除过程;理论表明,塑性材料冲蚀去除体积与磨料颗粒的动能成正比,与靶材的流动应力成反比,与冲击加工角度成一定的函数关系。

式中,α 为冲击加工角度;m 为单颗磨料质量;k 为法向冲击力与切向冲击力的比值;ψ 为接触深度与切削深度的比值;p 为靶材的流动应力。

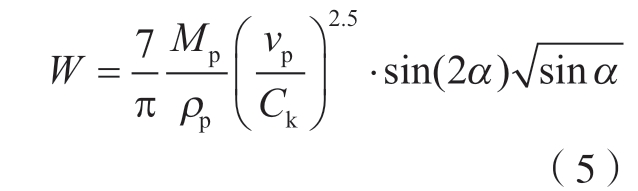

在此基础上,Hashish[38]对Finnie[37]模型做了进一步修正,建立了考虑磨粒形状的材料冲蚀去除体积数学模型,即

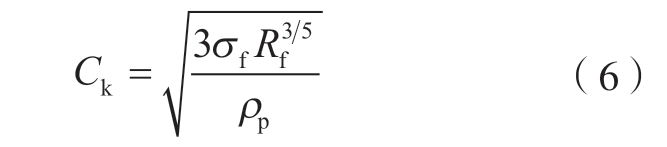

式中,Mp 为磨料颗粒的总质量,kg;Ck 为表征磨料颗粒形状对工件材料冲击变形的影响,即

式中,Rf 为固体磨料的圆度因子;σf为工件材料的断裂强度,MPa。

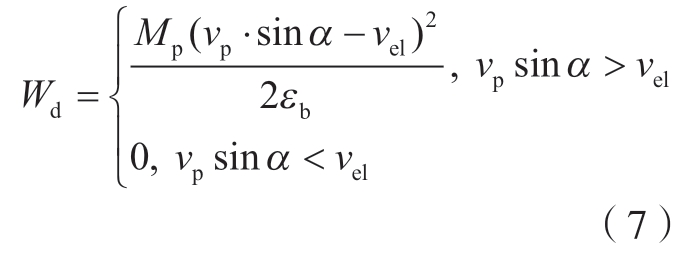

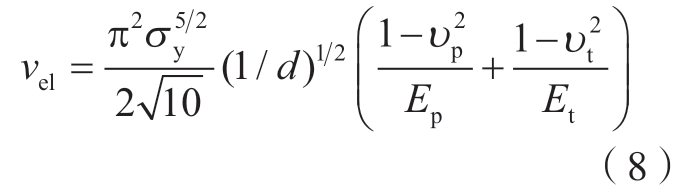

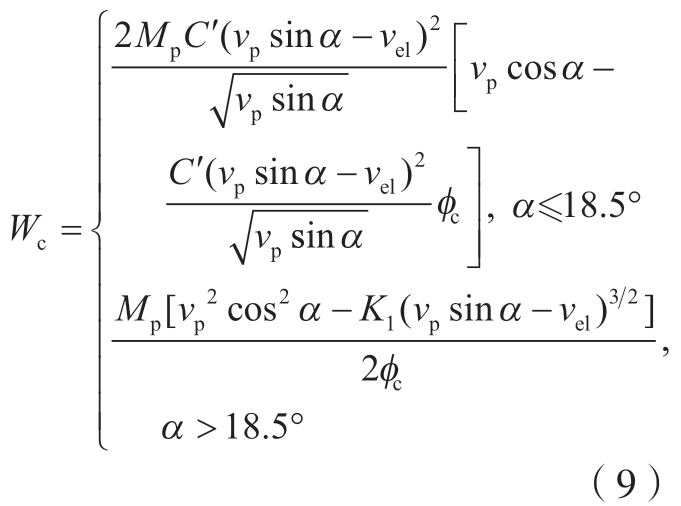

基于赫兹接触理论,Bitter[39]从磨料颗粒冲击工件表面过程中能量守恒的角度出发,提出了切削变形模型来揭示塑性材料在大冲击加工角度下法向冲击作用载荷对材料冲蚀去除行为的影响。该模型将材料的冲蚀去除过程分为大冲击加工角度下的变形模型Wd(式(7))和小冲击加工角度下的切削模型Wc (式(9))。

式中,εb 为靶材变形磨损系数 (由试验获得);vp·sinα 为磨料颗粒速度的法向分量;vel 为速度阈值 (刚达到工件材料弹性极限的冲蚀速度),其大小根据赫兹接触理论由式 (8)计算获得。

式中,σy 为弹性极限,MPa;υp 与υt 分别为磨料与工件材料的泊松比;Ep 与Et 分别为磨料和工件材料的弹性模量,MPa。

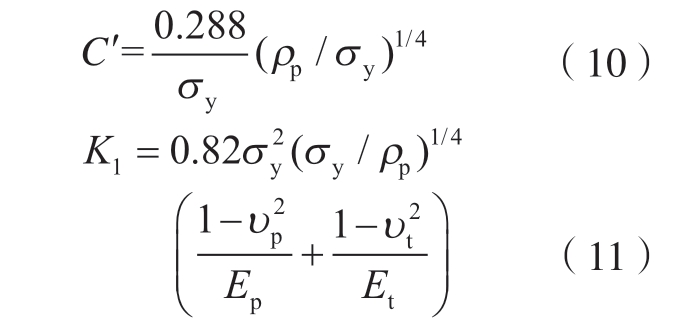

式中,ϕc 为工件材料的磨损系数 (由试验获得);C'为表征材料表面抗冲蚀硬度的系数;K1 是常数。C′与K1分别由式 (10)和 (11)获得,即

然而,Bitter 并没有对该现象进行理论阐述。Hutchings[40]结合材料的两个力学特性,即动态硬度与高应变率响应特性,提出了临界塑性应变准则。然而,对冲击过程中材料的冲击硬化很难进行表征。其次,工件材料的动态硬度取决于加工条件,如磨料的材料特性、尺寸与冲击动能等。根据测试条件的不同,聚甲基丙烯酸甲酯 (Polymethyl methacrylate,PMMA)的动态硬度从970 MPa[41]到2600 MPa[42] 不等。由于MAJM过程中,塑性材料冲蚀去除是一个非常复杂的动态过程,为了进一步弄清塑性材料冲蚀去除机理,人们在上述开创性研究工作基础上通过对工件材料冲蚀加工表面形貌的表征来分析材料冲蚀去除行为,并取得了较大进展[43–45]。

综上所述,不同力学性能的工件在微磨料气射流加工中磨料颗粒的冲蚀机理不同。在MAJM 过程中,根据工件材料力学性能合理地选择工艺参数,对提高材料冲蚀去除速率与表面加工质量至关重要。

3 材料冲蚀加工过程磨料嵌入抑制策略

对于高弹态PDMS 等塑性材料,在其冲蚀加工过程中往往伴随着严重的磨料嵌入现象[41]。Getu 等[46–47]的研究发现,嵌入的磨料会降低冲蚀速率,并增加表面粗糙度,进而影响微流体在微流道中的流动特性。为了弄清高分子聚合物等塑性材料冲蚀过程中磨料嵌入规律,研究人员采用SEM 与能量色散X 射线光谱 (Energy dispersive X-ray spectroscopy,EDX)等方法[48–49]对磨料颗粒嵌入程度进行测量与表征,发现磨料颗粒速度[41]、冲击加工角度[50]与靶材力学性能[51]是影响磨料嵌入程度的重要参数。Getu 等[41]指出,塑性材料微磨料气射流加工过程中发生磨料嵌入的临界条件为单颗磨粒冲蚀深度大于其自身半径。为了避免磨料颗粒嵌入,研究人员相继开展了以下两方面研究。

(1)由于塑性材料的冲蚀行为主要为微切削去除,在塑性材料冲蚀加工过程中大都通过减小冲击加工角度来减小磨料嵌入程度,并提高材料冲蚀去除速率[52]。对于弹性体PDMS 材料而言,研究人员对30°~ 90°冲击加工角度范围内的高弹态PDMS材料磨料嵌入程度进行了试验研究,发现随着冲击加工角度的减小,磨料嵌入程度得到了明显改善[47]。

(2)在以往的研究中,许多学者逐渐认识到低温冷却在改善材料加工性能与提升表面加工质量等方面表现出一定的优势[53],为难加工材料钛合金[54]、纤维增强复合材料[55]与高分子聚合物材料[56]的高质、高效、绿色、洁净制造提供了工艺方案,并逐渐成为了高效低损伤精密加工领域关注的研究热点[57–59]。

PDMS 材料在低温下会发生玻璃化转变 (玻璃化转变温度Tg = 150 K),其机械性能较高弹态时发生显著变化[60]。Putz 等[61]发现弹性体材料在玻璃态时的弹性模量与摩擦性能较弹性态时有大幅度增加。相比高弹态时切削加工变形大、表面质量差等现象,在低温条件下 (玻璃态)能够实现脆性断裂的精密加工。在此基础上,Song 等[62]提出一种基于误差补偿机制的PDMS 低温微加工技术,通过试验发现,随着温度的降低,微流道底面粗糙度也下降。因此,针对PDMS 弹性体材料在低温下进行加工的相关研究逐渐成为了研究热点。

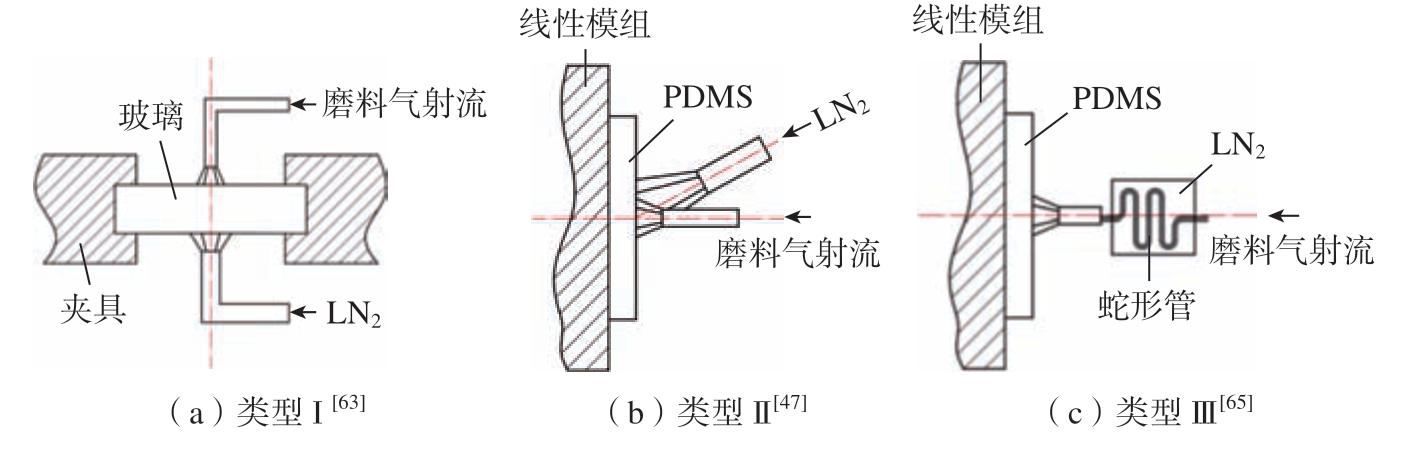

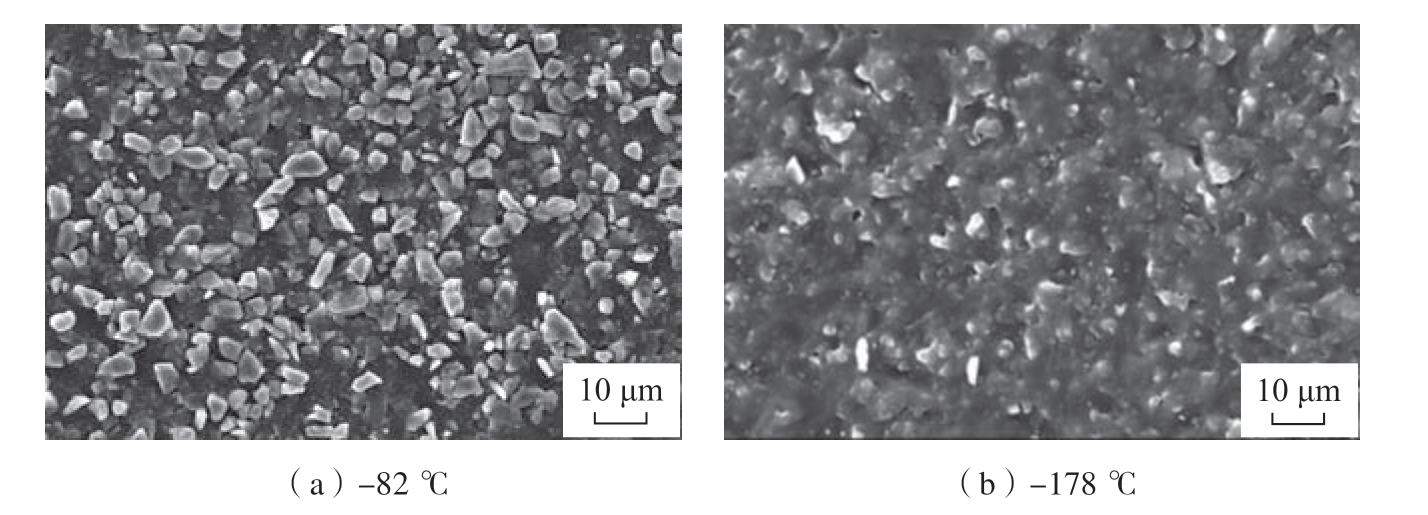

Muju 等[63]通过将磨料喷嘴与液氮喷嘴以对称式布置来实现玻璃的低温微磨料气射流加工,如图12(a)所示,试验发现,玻璃在液氮(LN2)辅助冷却作用下表现出更大的脆性特征,即在低温下单颗磨料冲击玻璃所产生的横向裂纹长度比室温时大,因而表现出更大的MRR;然而,由于弹性体PDMS 材料的弱刚性特征,该装置无法在加工过程中实现对PDMS材料的精准装夹,无法应用于PDMS材料低温微磨料气射流加工。针对这一加工难题,Getu 等[47]开发了一种交叉对冲式低温微磨料气射流加工装置,如图12(b)所示,运用该装置对PDMS 材料进行低温微磨料气射流加工试验研究,结果表明,在低温冷却条件下PDMS 材料冲蚀加工过程中的磨料嵌入现象得到了明显改善,材料冲蚀去除率得到了明显提高。在此基础上,Getu 等[64]对该工艺过程中的热效应进行了理论研究,并将单颗磨粒去除厚度冷却至玻璃化温度所需的时间作为判断依据,对PDMS 材料低温微磨料气射流加工过程中是否已发生玻璃化转变进行研究,结果表明,该厚度冷却至玻璃化转变温度的时间 (0.7 ms)远小于材料的冲蚀去除时间 (7.7 ms),PDMS材料在低温MAJM 之前已发生玻璃化转变。在上述研究基础上,为了探究不同温度 (RT~77 K)下PDMS 材料的冲蚀加工性能,Gradeen 等[65]开发了一种液氮浸没式低温微磨料气射流加工装置,如图12(c)所示,该装置可通过在充满液氮的热交换器内布置不同长度蛇形管来获得不同温度的低温微磨料气射流束。在此装置基础上选取不同射流温度与冲击加工角度进行低温微磨料气射流加工试验[66],研究发现,当低温微磨料气射流束的温度为–82 ℃和–127℃时,PDMS 材料冲蚀去除率的峰值发生在20°冲击加工角度处,呈现出典型的塑性去除特征;当射流温度为–178 ℃时,PDMS 材料冲蚀去除率的峰值发生在30°~60°冲击加工角度范围内。图13[67]为以90°冲击加工角度在–82 ℃与–178 ℃时,PDMS冲蚀加工表面的SEM 图,可以看出,随着温度的降低,PDMS 材料表面的磨料颗粒嵌入程度也大幅度降低。因此,基于通过低温冷却减少磨粒嵌入这一试验现象,提出PDMS 材料的低温微磨料气射流加工方法的思路是可行的。

图12 不同类型低温冷却辅助微磨料气射流加工技术原理示意图

Fig.12 Schematic diagram of micro-abrasive air-jet machining technology assisted by different types of low temperature cooling

图13 不同温度下PDMS 冲蚀加工表面SEM 图(90°冲击角度)[67]

Fig.13 SEM images of PDMS erosion machining surface at different temperatures(90° impact angle)[67]

对比图12 中3 种低温微磨料气射流加工装置,图12(b)和(c)两种装置能够实现对PDMS 材料低温微磨料气射流加工。然而,图12 (c)所示的液氮浸没式低温微磨料气射流加工装置存在诸多局限性,具体表现为: (1)冷却系统的液氮消耗成倍增加; (2)射流束的速度、压力和温度相互耦合,存在顾此失彼现象;(3)随着喷嘴直径的减小,喷嘴处发生结冰堵塞的概率大大增加; (4)随着射流束温度的降低,磨料射流中气体介质容易因液化而丧失冲击动能。相比之下,图12(b)所示的加工装置具有一定的启发性,可在不牺牲磨料颗粒冲击动能的同时大幅度降低PDMS 材料微磨料气射流加工过程中的表面磨料嵌入程度[67]。

综上所述,尽管通过改变冲击加工角度或PDMS 材料力学状态可有效减小PDMS 材料MAJM 过程中的磨料嵌入程度,但仍不能避免磨料嵌入现象的发生。一方面,有关PDMS材料在小于30°冲击加工角度下冲蚀行为的研究至今尚未提及;另一方面,针对低温冷却辅助MAJM 技术而言,其冷却温度对PDMS 材料冲蚀行为的影响至关重要。然而,现有研究中假定PDMS 材料在液氮射流冲击传热过程中的对流换热系数保持不变,致使温度理论预测值的最大误差高达31%,预测精度有待提高[64]。

4 基于射流特性的微结构冲蚀加工几何特征

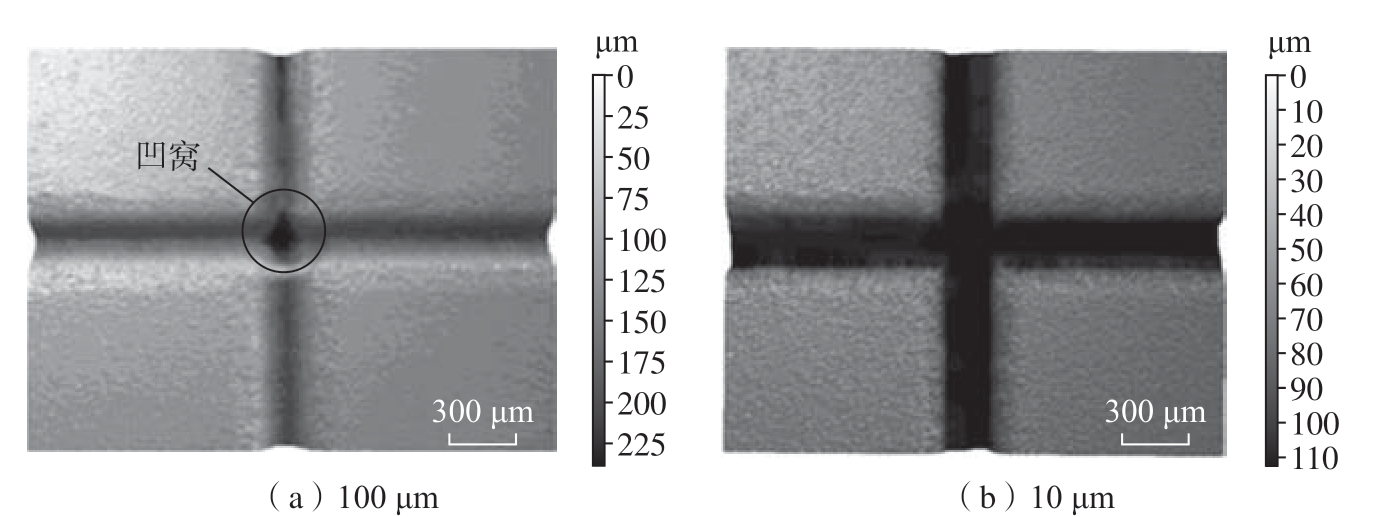

近年来,国内外专家学者对MAJM过程中微结构几何特征的演变规律开展了广泛研究。樊晶明[2]在石英基片微流道MAJM 试验中对不同工艺参数下的微流道几何特性演变规律进行了深入探讨,发现影响微流道宽度特征的显著因素为SOD 与喷嘴直径,影响微流道深度特征的显著因素为喷射压力,而影响微流道侧壁倾角的显著因素为喷嘴直径。Wensink等[68]研究了硅与玻璃等硬脆材料微流道MAJM 成形过程,由于掩膜材料特性与靶材冲蚀去除机制的不同,导致微流道横截面轮廓在不同冲蚀加工时间下呈现出3 种典型几何特征(碗形、V 形与U 形)的阶段性变化。Shafagh 等[69]采用不同粒径固体磨料颗粒 (100 μm 与10 μm)对交叉微流道进行MAJM 的研究中发现,与大粒径相比,采用小粒径固体磨料颗粒可有效减少微流道交叉处因冲蚀滞后效应 (Blast lag)而引起的加工缺陷,如图14 所示。

图14 不同粒径固体磨料颗粒的交叉微流道冲蚀加工效果[69]

Fig.14 Effect of cross micro-channel erosion machining on solid abrasive particles with different particle sizes[69]

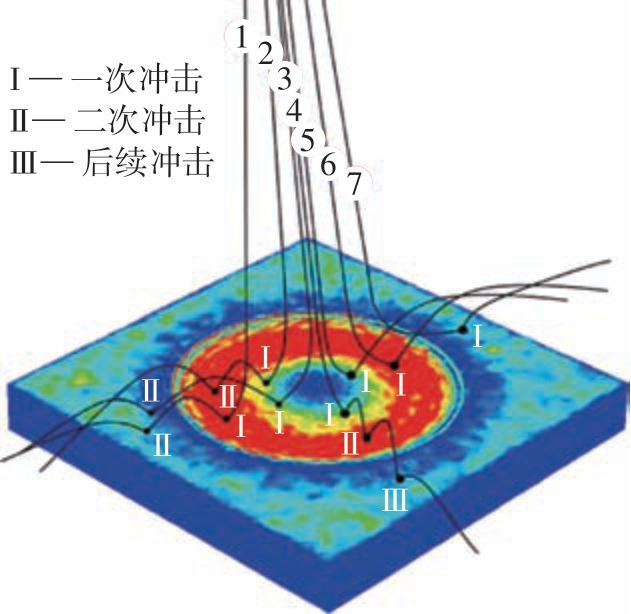

在MAJM 过程中,影响微结构冲蚀加工几何特性的因素众多,包括冲蚀加工距离[70]、喷嘴几何形状[71]、喷射压力[14]、冲蚀加工次数[70]、喷嘴移动速度[72]、磨料粒径[73]、冲击加工角度[74]、磨料硬度[75–76]、磨料质量流率[77]、射流介质黏度[78]等。但其根本原因在于冲蚀加工过程中磨料颗粒冲击运动特性的变化[79]。从这个角度来看,为了弄清微结构加工过程中的冲蚀成形演变规律,对MAJM过程中磨料颗粒冲击运动特性分析已成为一个重要的切入点。为了弄清微磨料气射流束在冲蚀加工过程中的运动特性,研究人员尝试采用流–固耦合仿真技术对其进行探究。Nguyen 等[80]发现在MAJM 过程中,由于微磨料气射流束流动特性的复杂性,磨料颗粒在一次冲击工件表面后可能弹出 (图15 中磨料轨迹5~7),也可能会在一次冲击后反弹而多次撞击工件表面 (图15 中磨料轨迹1~4)。通常,一次磨料冲击动能最大,二次反弹磨料冲击动能次之。

图15 磨料颗粒冲击运动轨迹类型[80]

Fig.15 Type of abrasive particle trajectories[80]

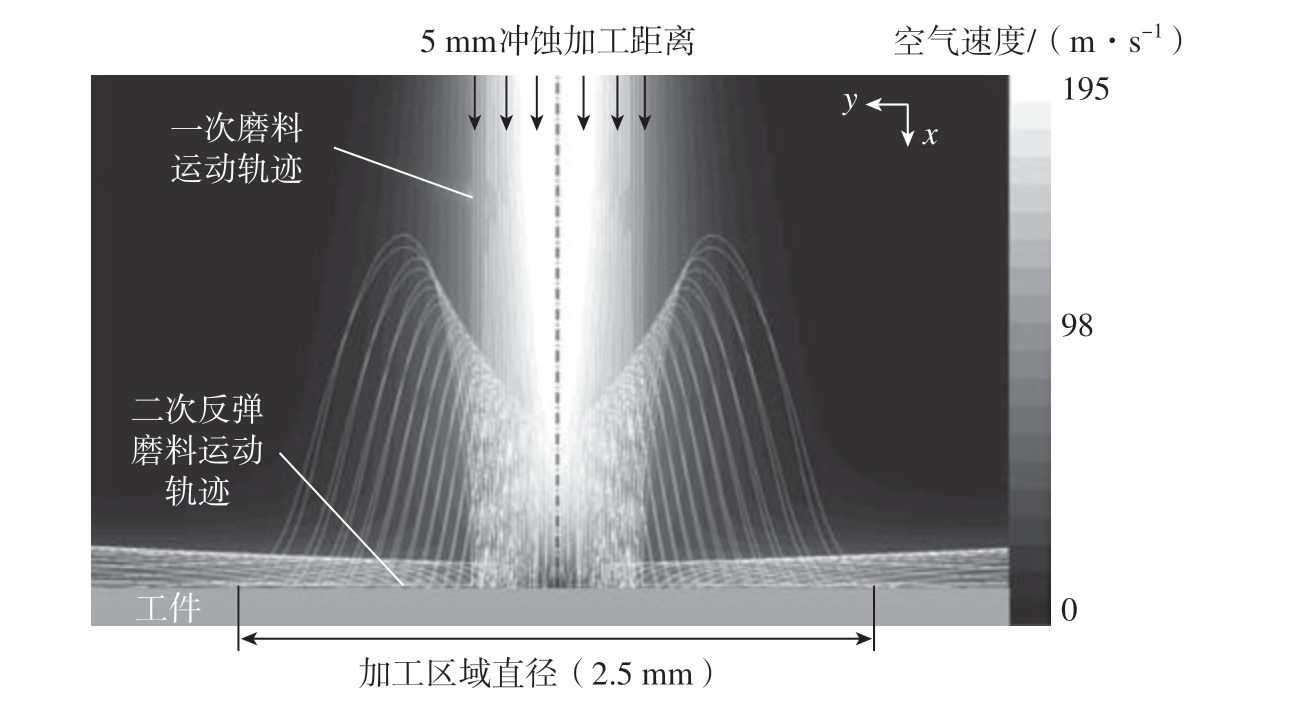

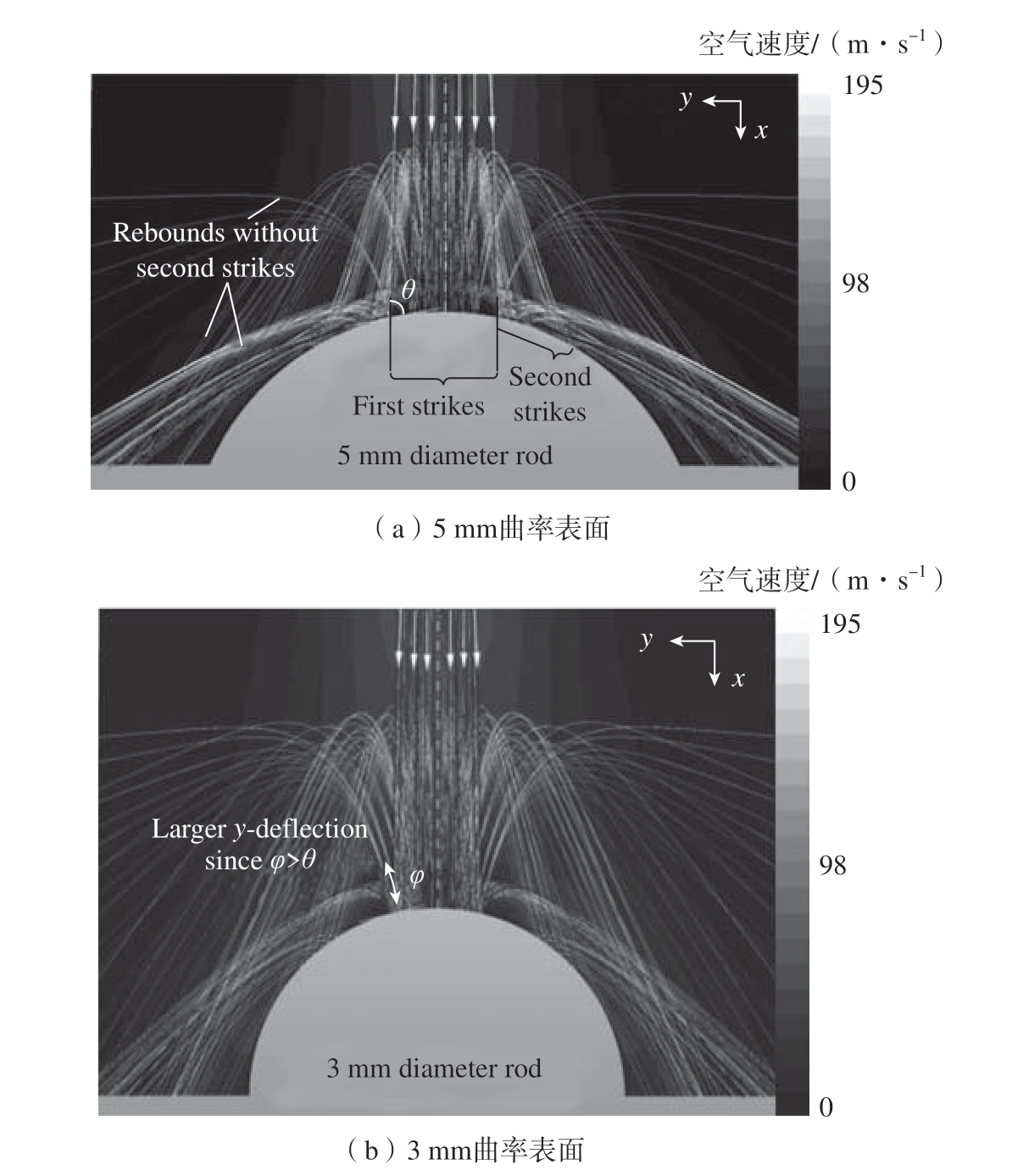

Kowsari 等[81]提出了一种基于计算流体动力学的平面和曲面微磨料气射流加工区域预测模型,结果发现,微磨料气射流加工区域主要由沿喷嘴中心轴线上的一次磨料冲蚀与由气流驱动的二次磨料冲蚀造成(图16);同时也发现,磨料的反弹角度随工件表面曲率的变化而变化,从而改变了二次磨料冲蚀区域的分布状态 (图17)。

图16 5 mm冲蚀加工距离下平面的磨料冲击运动轨迹[81]

Fig.16 Abrasive particle trajectories of jets on plane targets at standoff at 5 mm erosion processing distance[81]

图17 20 mm冲蚀加工距离下,不同曲率表面的磨料冲击运动轨迹[81]

Fig.17 Abrasive particle trajectories of jets on curved targets with different curvations at 20 mm erosion processing distance[81]

Hu 等[82]为了改善MAJM 过程中固体磨料颗粒的流化效果,提出了一种吸入式送粉系统,并研究了射流介质黏度对固体磨料颗粒冲击运动特性的影响行为。由于射流介质黏度的改变,固体磨料颗粒冲击动能及其反弹轨迹发生改变 (图18),从而提高了U 型结构特征微流道的成形能力。

图18 90°冲击加工角度下不同射流介质对粒径为13 μm 磨料冲击运动特性的影响[82]

Fig.18 Influence of jet media on 13 μm abrasive particle trajectories at erosion angel of 90°[82]

综上所述,由于微结构微磨料气射流加工是一个动态成形的过程,基于流–固耦合理论的微磨料射流冲击运动特性数值分析方法在微结构加工特性的演变规律分析与控制方面逐渐成为人们关注的热点之一。然而,对于不同力学状态材料冲蚀加工过程中的磨料颗粒冲击运动分析及其对微结构几何特征影响的研究还未有报道。

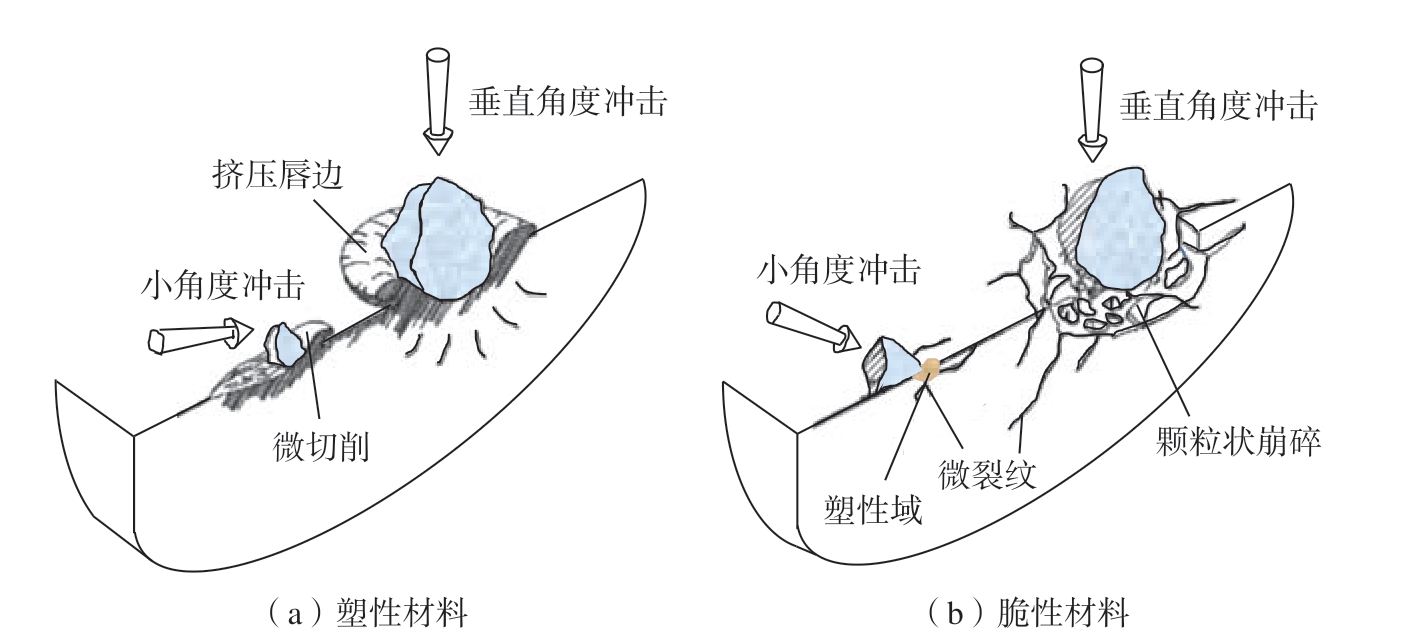

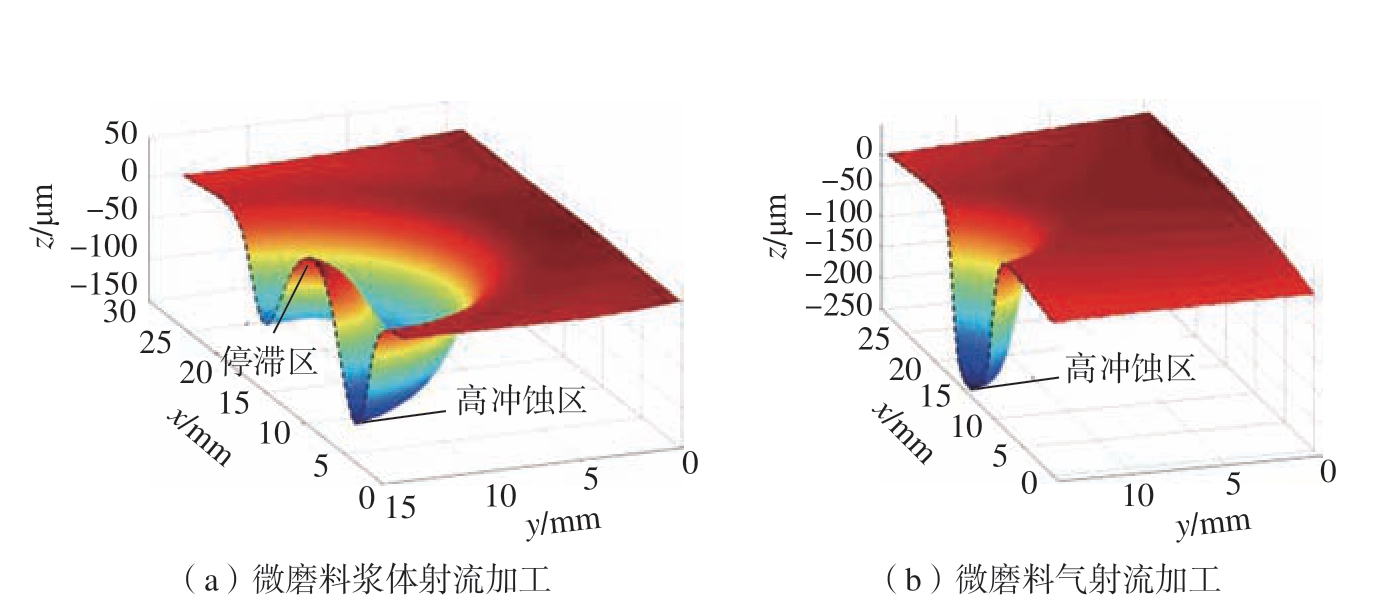

国内外学者开展了冲蚀加工过程中磨料冲击运动行为等相关的研究,发现在冲击射流流场区域内,射流与工件表面之间易形成局部高静压的滞留区[83],而滞留区的停滞效应对冲击射流流场特性与磨料颗粒的冲击运动行为产生显著影响[84]。为了了解流场特性对磨料颗粒冲击运动行为的影响,研究人员通过引入动量平衡数λ 来评估磨料颗粒遵循流体介质运动趋势的程度[85]。对于较小动量平衡常数 (λ<<1)的磨料颗粒,流体流线对磨料颗粒运动轨迹的影响较为显著,垂直喷射的磨料颗粒在滞留区停滞效应作用下偏离冲击射流中心,并形成一个环形的高冲蚀区,即W 形表面轮廓 (图19(a)[86])。但滞留区停滞效应降低了磨料颗粒的冲击动能与冲击角度,使材料产生塑性冲蚀去除,表面加工质量较好;对于较大动量平衡常数 (λ>>1)的磨料颗粒,流体流线对磨料颗粒运动轨迹的影响不显著。磨料颗粒以较大的冲击动能与冲击角度使材料产生脆性冲蚀去除,底部平坦度高 (图19(b)[86])。

图19 不同驱动介质射流加工的微结构特征对比[86]

Fig. 19 Comparison of microstructure characteristics of jet machining with different driving media[86]

5 结论

(1)在磨料射流微加工技术领域中,提高射流束的稳定性与磨料的冲击动能是永恒的话题。然而,随着喷嘴直径的缩小与各种难加工材料及微细结构被广泛应用,开发能够为更细磨粒提供更加稳定且更大冲击动能的新技术已迫在眉睫。

(2)目前,为了减少材料表面冲蚀加工损伤与磨料嵌入程度,一方面采用减小磨粒粒径、磨粒硬度与喷射压力、冲击角度等手段减小磨粒法向冲击力,以获得低损伤冲蚀加工表面;另一方面则通过外部能量场辅助对工件材料进行处理,以期获得对材料冲蚀加工性能的调控。但是,如何在保证冲蚀加工质量的同时提高加工效率,仍是微磨料气射流加工技术在高使役性能微结构加工应用中必须解决的科学与技术难题。

(3)许多研究者认为高速加工是解决难加工材料加工问题的有效方法,有助于提高加工效率与表面质量,抑制亚表面损伤。在磨削中,高应变率加载下的材料脆化有助于降低亚表面损伤深度。对于磨料射流加工技术,材料的冲蚀加工过程本身就是一种高应变率加载的过程。然而,对于硬脆等难加工材料的冲蚀加工表面完整性的表征与评价,至今仍未有详细的报道。此外,更是缺乏对磨料射流加工的微结构与现有加工方法在表面完整性方面的横向对比。这是因为在微加工的材料去除过程中产生的表面/亚表面损伤会严重影响产品的功能性和可靠性。因此,如何实现难加工材料的磨料射流低损伤加工和后续抛光策略已显得尤为重要。需要进一步说明的是,运用材料的准静态力学性能难以精确揭示其真实的材料去除机理,需要引入材料的动态力学响应行为。

(4)在对金属等塑性材料进行微加工时,冲蚀加工表面黏附有金属熔滴凝固后的颗粒,这表明在磨料冲蚀加工过程中会有高温产生,但令人遗憾的是,至今仍没有能够有效预测冲蚀温度的理论模型。

[1] VINCKEN M H. Special issue on a new flat thin display technology[J]. Philips Journal of Research, 1996, 50: 3–4.

[2] 樊晶明. 微磨料气射流加工理论研究[D]. 广州: 广东工业大学, 2009.

FAN Jingming. Theoretical study on microabrasive gas jet machining[D]. Guangzhou:Guangdong University of Technology, 2009.

[3] CHEVALLIER P, VANNES A B.Effects on a sheet surface of an erosive particle jet upon impact[J]. Wear, 1995, 184(1): 87–91.

[4] B A L A S U B R A M A N I A M R,KRISHNAN J, RAMAKRISHNAN N. A study on the shape of the surface generated by abrasive jet machining[J]. Journal of Materials Processing Technology, 2002, 121(1): 102–106.

[5] RAJARATNAM N, ALBERS C. Water distribution in very high velocity water jets in air[J]. Journal of Hydraulic Engineering, 1998,124(6): 647–650.

[6] LI H Z, WANG J, FAN J M. Analysis and modelling of particle velocities in microabrasive air jet[J]. International Journal of Machine Tools and Manufacture, 2009, 49(11): 850–858.

[7] ZHANG G G, SUN Y L, GAO H, et al.Characteristics of cryogenic abrasive air-jet directwrite machining: A comparison with abrasive airjet direct-write machining at oblique angles[J].Journal of Materials Processing Technology, 2022,299: 117394.

[8] ZHANG L, KURIYAGAWA T,YASUTOMI Y, et al. Investigation into micro abrasive intermittent jet machining[J]. International Journal of Machine Tools and Manufacture, 2005,45(7–8): 873–879.

[9] LEE S P, KANG H W, LEE S J, et al.Development of rapid mask fabrication technology for micro-abrasive jet machining[J]. Journal of Mechanical Science and Technology, 2008, 22(11):2190–2196.

[10] PAWLOWSKI A G, SAYAH A,GIJS M A M. Accurate masking technology for high-resolution powder blasting[J]. Journal of Micromechanics and Microengineering, 2005,15(7): S60–S64.

[11] BURZYNSKI T, PAPINI M. A level set methodology for predicting the effect of mask wear on surface evolution of features in abrasive jet micro-machining[J]. Journal of Micromechanics and Microengineering, 2012, 22(7): 075001.

[12] NOUHI A, SOOKHAK LARI M R,SPELT J K, et al. Implementation of a shadow mask for direct writing in abrasive jet micromachining[J]. Journal of Materials Processing Technology, 2015, 223: 232–239.

[13] SOOKHAK LARI M R, GHAZAVI A,PAPINI M. A rotating mask system for sculpting of three-dimensional features using abrasive jet micro-machining[J]. Journal of Materials Processing Technology, 2017, 243: 62–74.

[14] LI H Z, WANG J, KWOK N, et al.A study of the micro-hole geometry evolution on glass by abrasive air-jet micromachining[J].Journal of Manufacturing Processes, 2018, 31:156–161.

[15] MELENTIEV R, FANG F. Fabrication of micro-channels on Co–Cr–Mo joints by micro-abrasive jet direct writing[J]. Journal of Manufacturing Processes, 2020, 56: 667–677.

[16] LUO X Y, PALUMBO J, PAPINI M, et al. Aerodynamic focusing of an abrasive air jet and its effect on machining resolution[J].International Journal of Machine Tools and Manufacture, 2019, 143: 92–106.

[17] BURZYNSKI T, PAPINI M.Modelling of surface evolution in abrasive jet micro-machining including particle second strikes:A level set methodology[J]. Journal of Materials Processing Technology, 2012, 212(5): 1177–1190.

[18] HU Y, DAI Q W, HUANG W, et al.Tapered mask and its effect on the fluid flow and machining efficiency of a multiphase jet[J]. Journal of Manufacturing Processes, 2020, 50: 467–474.

[19] AHMADZADEH F, TSAI S S H,PAPINI M. Effect of curing parameters and configuration on the efficacy of ultraviolet light curing self-adhesive masks used for abrasive jet micro-machining[J]. Precision Engineering, 2017,49: 354–364.

[20] MAJILA A N, JAIN R, FERNANDO D C, et al. Experimental and numerical correlation of impact of spherical projectile for damage analysis of aero engine component[J]. Defence Science Journal, 2016, 66(2): 193.

[21] B O Y C E B L, C H E N X,HUTCHINSON J W, et al. The residual stress state due to a spherical hard-body impact[J]. Mechanics of Materials, 2001, 33(8): 441–454.

[22] GAHR K H Z. Wear by hard particles[J]. Tribology International, 1998, 31(10):587–596.

[23] ZENG J Y, KIM T J. An erosion model of polycrystalline ceramics in abrasive waterjet cutting[J]. Wear, 1996, 193(2): 207–217.

[24] 张璧, 孟鉴. 工程陶瓷磨削加工损伤的探讨[J]. 纳米技术与精密工程, 2003,1(1): 48–56.

ZHANG Bi, MENG Jian. Grinding damage in fine ceramics[J]. Nanoteohnology and Precision Engineering, 2003, 1(1): 48–56.

[25] LAWN B. 脆性固体断裂力学[M].龚江宏, 译. 2 版. 北京: 高等教育出版社, 2010.

LAWN B. Fracture of brittle solids[M].GONG Jianghong, Trans. 2nd ed. Beijing: Higher Education Press, 2010.

[26] QI H, SHI L W, TENG Q, et al.Subsurface damage evaluation in the single abrasive scratching of BK7 glass by considering coupling effect of strain rate and temperature[J].Ceramics International, 2022, 48(6): 8661–8670.

[27] MELENTIEV R, FANG F Z.Recent advances and challenges of abrasive jet machining[J]. CIRP Journal of Manufacturing Science and Technology, 2018, 22: 1–20.

[28] SLIKKERVEER P J, BOUTEN P C P, DE HAAS F C M. High quality mechanical etching of brittle materials by powder blasting[J].Sensors and Actuators A: Physical, 2000, 85(1–3):296–303.

[29] LI Q L, WANG J, HUANG C Z.Erosion mechanisms of monocrystalline silicon under a microparticle laden air jet[J]. Journal of Applied Physics, 2008, 104(3): 972–979.

[30] 李全来. 微磨料气射流切割单晶硅冲蚀率及切割质量研究[D]. 济南: 山东大学,2009.

LI Quanlai. Study on erosion rate and cutting quality of micro-abrasive gas jet cutting monocrystalline silicon[D]. Jinan: Shandong University, 2009.

[31] HAGAN J, SWAIN M. The origin of Median and lateral cracks around plastic indents in brittle materials[J]. Journal of Physics D: Applied Physics, 1978, 11(15): 2091–2102.

[32] EVANS A G, GULDEN M E,ROSENBLATT M. Impact damage in brittle materials in the elastic-plastic response régime[J].Proceedings of the Royal Society A: Mathematical,Physical and Engineering Sciences, 1978,361(1706): 343–365.

[33] JAFAR R H M. Erosion and roughness modeling in abrasive jet micromachining of brittle materials erosion and roughness modeling in abrasive jet[D]. Toronto: University of Toronto,2013.

[34] QI H, FAN J M, WANG J, et al.Impact erosion by high velocity micro-particles on a quartz crystal[J]. Tribology International, 2015,82: 200–210.

[35] QI H, FAN J M, WANG J, et al.On the erosion process on quartz crystals by the impact of multiple high-velocity micro-particles[J].Tribology International, 2016, 95: 462–474.

[36] ALI Y M, WANG J. Impact abrasive machining[M]//Machining with Abrasives. Boston:Springer US, 2010: 385–419.

[37] FINNIE I. Erosion of surfaces by solid particles[J]. Wear, 1960, 3(2): 87–103.

[38] HASHISH M. Modified model for erosion[C]//Seventh International Conference on Erosion by Liquid and Solid Impact. Cambridge,1987: 461–480.

[39] BITTER J G A. A study of erosion phenomena part I[J]. Wear, 1963, 6(1): 5–21.

[40] HUTCHINGS I M. A model for the erosion of metals by spherical particles at normal incidence[J]. Wear, 1981, 70(3): 269–281.

[41] GETU H, SPELT J K, PAPINI M.Conditions leading to the embedding of angular and spherical particles during the solid particle erosion of polymers[J]. Wear, 2012, 292–293:159–168.

[42] KOWSARI K, SCHWARTZENTRUBER J, SPELT J K, et al. Erosive smoothing of abrasive slurry-jet micro-machined channels in glass, PMMA, and sintered ceramics:Experiments and roughness model[J]. Precision Engineering, 2017, 49: 332–343.

[43] LEVY A V. The platelet mechanism of erosion of ductile metals[J]. Wear, 1986, 108(1):1–21.

[44] OKA Y I, OHNOGI H, HOSOKAWA T, et al. The impact angle dependence of erosion damage caused by solid particle impact[J]. Wear,1997, 203–204: 573–579.

[45] KLEIS I, KULU P. Solid particle erosion: Occurrence, prediction and control[M].Berlin: Springer, 2007

[46] GETU H, GHOBEITY A, SPELT J K, et al. Abrasive jet micromachining of polymethylmethacrylate[J]. Wear, 2007, 263(7–12): 1008–1015.

[47] GETU H, SPELT J K, PAPINI M.Cryogenically assisted abrasive jet micromachining of polymers[J]. Journal of Micromechanics and Microengineering, 2008, 18(11): 115010.

[48] MOMBER A W, WONG Y C,BUDIDHARMA E, et al. Surface profiling of lowcarbon steel with supersonic waterjets[J]. Wear,2001, 249(10–11): 853–859.

[49] SARI N Y. Influence of erodent particle types on solid particle erosion of polyphenylene sulphide composite under low particle speed[J]. Polymer Composites, 2009,30(10): 1442–1449.

[50] WU W, GORETTA K C, ROUTBORT J L. Erosion of 2014 Al reinforced with SiC or Al2O3 particles[J]. Materials Science and Engineering: A, 1992, 151(1): 85–95.

[51] S H E L D O N G L, M A J I J,CROWE C T. Erosion of a tube by gas-particle flow[J]. Journal of Engineering Materials and Technology, 1977, 99(2): 138–142.

[52] GETU H, GHOBEITY A, SPELT J K, et al. Abrasive jet micromachining of acrylic and polycarbonate polymers at oblique angles of attack[J]. Wear, 2008, 265(5–6): 888–901.

[53] KAYNAK Y, LU T, JAWAHIR I.Cryogenic machining-induced surface integrity:A review and comparison with dry, MQL, and flood-cooled machining[J]. Machining Science and Technology, 2014, 18(2): 149–198.

[54] 王凤彪, 侯博, 袁凯, 等. TC4 合金蜂窝冰固持低温铣削研究[J]. 稀有金属材料与工程, 2018, 47(1): 326–332.

WANG Fengbiao, HOU Bo, YUAN Kai, et al.Cryogenic milling of TC4 alloy honeycomb in ice fixation[J]. Rare Metal Materials and Engineering,2018, 47(1): 326–332.

[55] 王晋宇, 刘海波, 刘阔, 等. 芳纶纤维增强树脂复合材料液氮冷却钻孔试验[J].复合材料学报, 2020, 37(1): 89–95.

WANG Jinyu, LIU Haibo, LIU Kuo, et al.Experiment of liquid nitrogen cooling drilling test of aramid fiber-reinforced polymer composites[J].Acta Materiae Compositae Sinica, 2020, 37(1):89–95.

[56] BERTOLINI R, BRUSCHI S,GHIOTTI A. Enhanced surface integrity of a biomedical grade polyetheretherketone through cryogenic machining[J]. Procedia CIRP, 2021,102: 488–493.

[57] 王永青, 郭东明, 郭立杰, 等. 超低温加工技术的研究现状及发展趋势[J]. 上海航天, 2020, 37(3): 11–21.

WANG Yongqing, GUO Dongming, GUO Lijie, et al. Research status and development trend of cryogenic machining technology[J]. Aerospace Shanghai, 2020, 37(3): 11–21.

[58] M A U RYA P, V I J AY G S,RAGHAVENDRA KAMATH C, et al. Cryogenic machining of elastomers: A review[J]. Machining Science and Technology, 2021, 25(3): 477–525.

[59] KHANNA N, AGRAWAL C,PIMENOV D Y, et al. Review on design and development of cryogenic machining setups for heat resistant alloys and composites[J]. Journal of Manufacturing Processes, 2021, 68: 398–422.

[60] AXINTE D, GUO Y B, LIAO Z R, et al. Machining of biocompatible materials—Recent advances[J]. CIRP Annals, 2019, 68(2): 629–652.

[61] PUTZ M, DIX M, NEUBERT M,et al. Mechanism of cutting elastomers with cryogenic cooling[J]. CIRP Annals, 2016, 65(1):73–76.

[62] SONG K, GANG M G, JUN M B G, et al. Cryogenic machining of PDMS fluidic channel using shrinkage compensation and surface roughness control[J]. International Journal of Precision Engineering and Manufacturing, 2017,18(12): 1711–1717.

[63] MUJU M K, PATHAK A K. Abrasive jet machining of glass at low temperature[J].Journal of Mechanical Working Technology, 1988,17: 325–332.

[64] GETU H, SPELT J K, PAPINI M.Thermal analysis of cryogenically assisted abrasive jet micromachining of PDMS[J]. International Journal of Machine Tools and Manufacture, 2011,51(9): 721–730.

[65] GRADEEN A G, PAPINI M,SPELT J K. The effect of temperature on the cryogenic abrasive jet micro-machining of polytetrafluoroethylene, high carbon steel and polydimethylsiloxane[J]. Wear, 2014, 317(1–2):170–178.

[66] GRADEEN A G, SPELT J K,PAPINI M. Cryogenic abrasive jet machining of polydimethylsiloxane at different temperatures[J].Wear, 2012, 274–275: 335–344.

[67] GETU H, SPELT J K, PAPINI M.Reduction of particle embedding in solid particle erosion of polymers[J]. Wear, 2011, 270(11–12):922–928.

[68] WENSINK H, ELWENSPOEK M C.Reduction of sidewall inclination and blast lag of powder blasted channels[J]. Sensors and Actuators A: Physical, 2002, 102(1–2): 157–164.

[69] SHAFAGH S, PAPINI M. The effects of blast lag in abrasive jet machined micro-channel intersections[J]. Precision Engineering, 2020, 62:162–169.

[70] GHOBEITY A, KRAJAC T,BURZYNSKI T, et al. Surface evolution models in abrasive jet micro-machining[J]. Wear, 2008,264(3–4): 185–198.

[71] NANDURI M, TAGGART D G,KIM T J. The effects of system and geometric parameters on abrasive water jet nozzle wear[J].International Journal of Machine Tools and Manufacture, 2002, 42(5): 615–623.

[72] SHAFIEI N, GETU H, SADEGHIAN A, et al. Computer simulation of developing abrasive jet machined profiles including particle interference[J]. Journal of Materials Processing Technology, 2009, 209(9): 4366–4378.

[73] GHOBEITY A, CIAMPINI D,PAPINI M. An analytical model of the effect of particle size distribution on the surface profile evolution in abrasive jet micromachining[J].Journal of Materials Processing Technology, 2009,209(20): 6067–6077.

[74] Z H A N G Y, C H E N G Y B,LATHABAI S. Erosion of alumina ceramics by air- and water-suspended garnet particles[J]. Wear,2000, 240(1–2): 40–51.

[75] WAKUDA M, YAMAUCHI Y,KANZAKI S. Effect of workpiece properties on machinability in abrasive jet machining of ceramic materials[J]. Precision Engineering, 2002, 26(2):193–198.

[76] ZHU Y S, LU W Z, ZUO D W, et al.Development of abrasive jet polishing by using amino thermosetting plastic abrasive for aluminum alloy[J]. Journal of Manufacturing Processes,2019, 43: 218–228.

[77] ACHTSNICK M, GEELHOED P F, HOOGSTRATE A M, et al. Modelling and evaluation of the micro abrasive blasting process[J]. Wear, 2005, 259(1–6): 84–94.

[78] HU Y, DAI Q W, HUANG W, et al.Characteristics of multiphase jet machining: A comparison with the absence of water[J]. Journal of Materials Processing Technology, 2021, 291:117050.

[79] HUMPHREY J A C. Fundamentals of fluid motion in erosion by solid particle impact[J].International Journal of Heat and Fluid Flow, 1990,11(3): 170–195.

[80] NGUYEN V B, NGUYEN Q B, LIU Z G, et al. A combined numerical-experimental study on the effect of surface evolution on the water-sand multiphase flow characteristics and the material erosion behavior[J]. Wear, 2014, 319(1–2): 96–109.

[81] KOWSARI K, NOUHI A, HADAVI V, et al. Prediction of the erosive footprint in the abrasive jet micro-machining of flat and curved glass[J]. Tribology International, 2017, 106: 101–108.

[82] HU Y, DAI Q W, HUANG W, et al. Improvement of process repeatability and resolution in abrasive air jet machining via viscous slurry entrainment[J]. Journal of Manufacturing Processes, 2022, 79: 413–431.

[83] MELENTIEV R. Physical theories of solid particle erosion and abrasive jet wear[J].Journal of Manufacturing Processes, 2023, 106:422–452.

[84] ZHANG L, JI R Q, FU Y F, et al.Investigation on particle motions and resultant impact erosion on quartz crystals by the micro-particle laden waterjet and air jet[J]. Powder Technology, 2020,360: 452–461.

[85] QI H, QIN S K, CHENG Z C, et al.Towards understanding performance enhancing mechanism of micro-holes on K9 glasses using ultrasonic vibration-assisted abrasive slurry jet[J].Journal of Manufacturing Processes, 2021, 64:585–593.

[86] MANSOURI A, ARABNEJAD H,SHIRAZI S A, et al. A combined CFD/experimental methodology for erosion prediction[J]. Wear, 2015,332–333: 1090–1097.