纤维复合材料具有比强度和比模量高、抗疲劳、耐腐蚀和易于设计等优良特性,在航空、航天等领域得到了广泛应用[1]。鉴于复合材料加筋板承载效率高的特点,目前波音和空客等机型都使用了大量的复合材料加筋板来提高飞机竞争力[2]。

复合材料加筋板在受到低速冲击后压缩强度降低明显,甚至可以降低到原性能的40%左右[3]。筋条与蒙皮之间的界面脱胶也成为复合材料加筋板的主要失效形式之一[4]。缝合技术是一种增强纤维复材连接界面的新技术,不但可以提高层间性能和冲击韧性,而且能有效地防止分层扩展[5]。但是,缝合复合材料的性能分析与优化一直是工程应用中的技术难点。国内外学者对缝合复合材料进行了大量的研究,Suh 等[6]通过试验分别研究了未缝合、部分缝合和全缝合加筋板的低速冲击后的压缩性能;Aymerich 等[7]通过试验分析了冲击载荷作用下缝合复合材料的失效机理;程小全等[8]指出了缝合工艺对于缝合层合板的低速冲击损伤面积有抑制作用;文立伟等[9–10]对缝合增强复合材料层合板层间性能进行了研究。

本文利用ABAQUS 有限元软件,基于内聚力模型(Cohesive zone model,CZM)和粘接元的有限元方法,对无损伤缝合复合材料加筋板和含损伤缝合复合材料加筋板进行轴压特性分析。通过对比有限元结果与试验值,验证了有限元分析方法的可靠性。

1 有限元分析

1.1 分析对象及尺寸

分析对象为缝合复合材料T 型加筋板,蒙皮和T型筋条均由T300/QY9512(单向带)铺成,单层厚度为0.15 mm。对蒙皮与筋条搭接区进行缝合,缝线为芳纶纤维(规格:Kevlar-29),采用改进的锁式缝合,缝针垂直缝合表面,针距和行距均为5 mm。

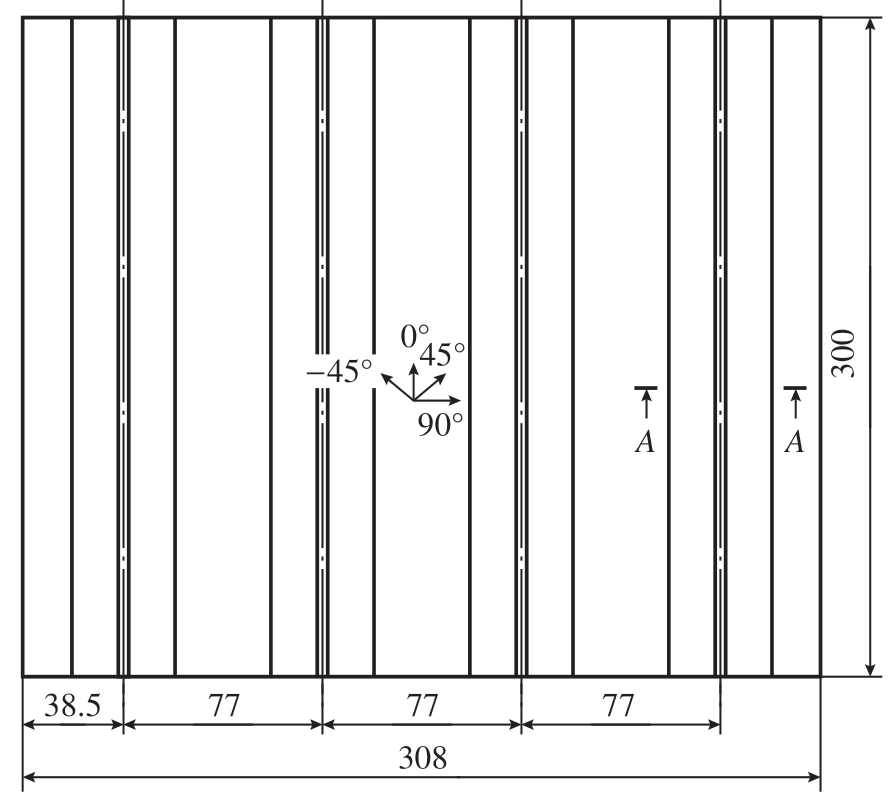

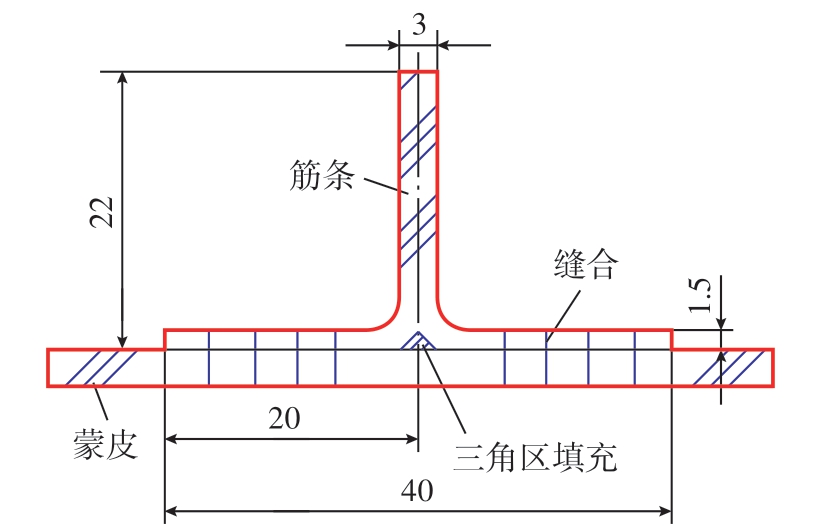

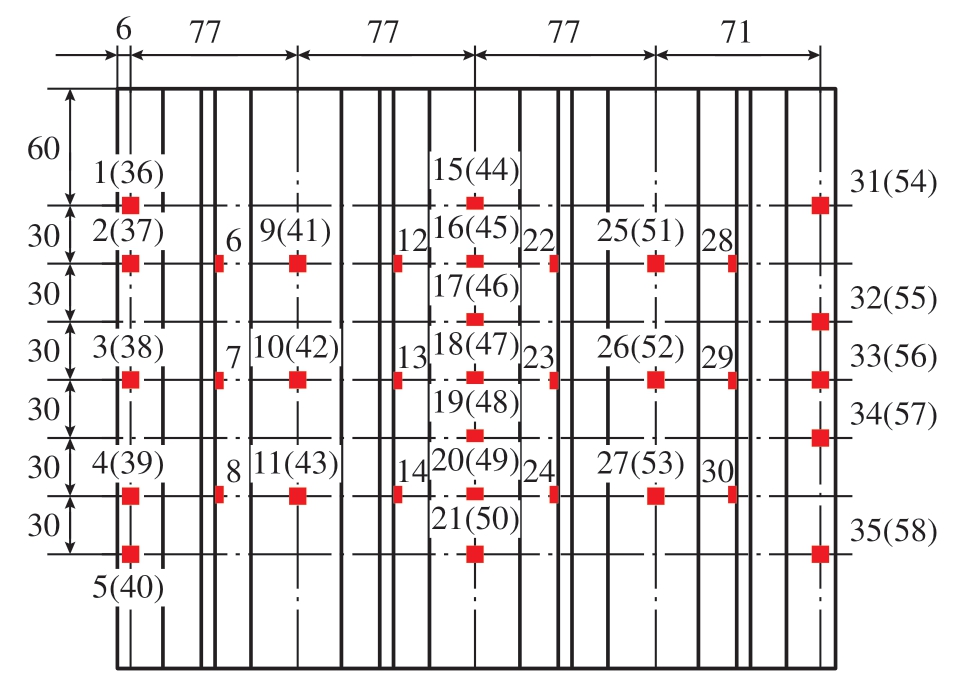

整个复材加强板尺寸长300 mm、宽308 mm,筋条间距为77 mm,如图1 所示;T 型筋条的缘条宽20 mm、腹板高22 mm,如图2 所示。蒙皮铺层顺序为[45/0/–45/45/0/45/90/–45/0/–45/90/45/0/45/–45/0/45],共17 层;筋条铺层顺序为[45/–45/0/0/–45/0/45/0/0/90]S,共20 层。

图1 缝合复合材料T 型加强板平面尺寸(mm)

Fig.1 Plane dimension of T-shaped reinforced structure (mm)

图2 T 型筋条截面尺寸(mm)

Fig.2 Section size of T-shaped reinforced structure (mm)

试验中使用两种材料的加筋板,一种为无损伤复合材料加筋板,另一种为含损伤复合材料加筋板,分别进行轴压强度分析。

1.2 无损伤缝合加筋板模型

基于无损伤缝合加筋板的对称性,选取一半模型进行分析。将蒙皮、筋条简化为S4R 壳单元。单向带T300/QY9512 的材料性能为:E1=135.4 GPa,E2=9.84 GPa,G12=5.93 GPa,ν1=0.34(其中,E1、E2 为杨氏模量;G12 为剪切模量;ν1 为泊松比)。为保证加筋板端头区域不被压坏,在端头15 mm 范围内不考虑损伤,不引入破坏准则。加筋板其他区域则引入Hashin 准则[11],用来模拟层内损伤。应用Hashin 准则所需要的复合材料T300/QY9512 的强度指标为:Xt =1464.2 MPa,Xc =1188.4 MPa,Yt =77.6 MPa,Yc = 208 MPa,S = 97 MPa(其中,Xt 和Xc为纤维方向的拉伸和压缩强度;Yt 和Yc 为横向拉伸和压缩强度;S 为剪切强度)。

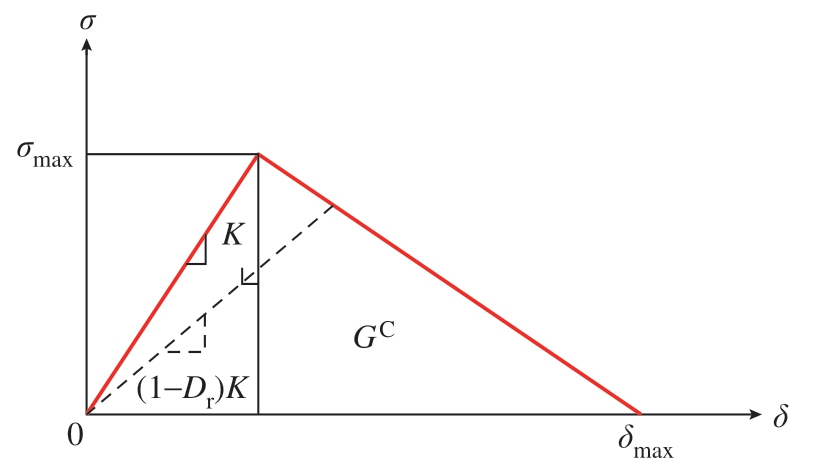

采用内聚力模型来模拟蒙皮与筋条界面,本文采用双线性内聚力,如图3 所示[12]。内聚层采用六面体COH3D8 单元,厚度为0.1 mm,通过Tie 功能将上下表面分别与筋条、蒙皮连接。内聚层的参数如下:![]()

![]()

![]() ,BK 准则系数η =2(其中,E33 为法向模量;G13 和G23 为剪切模量;

,BK 准则系数η =2(其中,E33 为法向模量;G13 和G23 为剪切模量;![]() 是3 个方向的强度;GⅠC、GⅡC、GⅢC为能量释放率)。

是3 个方向的强度;GⅠC、GⅡC、GⅢC为能量释放率)。

图3 内聚力双线性本构模型[12]

Fig.3 Bilinear constitutive model of cohesion[12]

采用粘接元模拟缝线,缝线性能参考Kevlar 材料性能,粘接元参数定义如下:![]()

![]() ,损伤扩展采用基于位移的线性退化规律模拟,其破坏位移为0.9 mm。

,损伤扩展采用基于位移的线性退化规律模拟,其破坏位移为0.9 mm。

有限元分析轴压强度时,对加筋板边界A 所有节点约束3 个转动和一个Z 方向平动的自由度;对称边界D处U2=UR1=UR3=0;边界B 为自由边;边界C 约束3个转动自由度,并施加均匀压缩位移载荷,最后通过支反力推算得到相应位移时的外载荷。图4(a)为无损局部缝合加筋板模型的网格划分。

图4 局部缝合加筋板网格划分

Fig.4 FEM mesh for stitched stiffened panel

1.3 含损伤缝合加筋板模型

含损伤加筋板模型与无损伤加筋板模型试验基本一致,唯一的区别就是在中心位置用圆孔来等效冲击损伤[13]。后续试验件冲击后出现穿透损伤,经无损检测损伤后出现近似为直径25 mm 的圆孔。因此,在原四筋条壁板的几何中心建立一个直径为25 mm 的圆形孔来模拟冲击后的损伤情况。为节约计算时间,将圆形孔周围网格进行细化。图4(b)为含冲击损伤壁板模型网格划分。

2 有限元结果

2.1 无损缝合加筋壁板分析结果

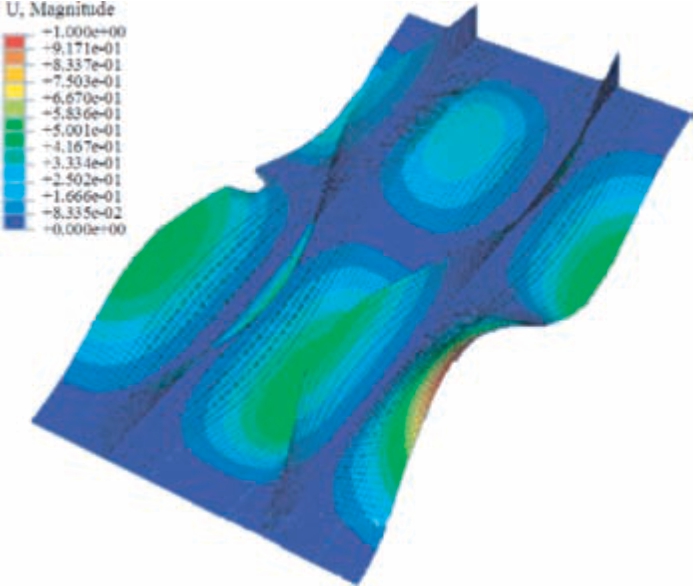

在C 端施加100 kN 的压缩载荷,对模型进行初始屈曲模态分析。结果如图5 所示,得到一阶屈曲特征值为2.290,初始屈曲载荷为458.0 kN。

图5 无损局部缝合加筋板一阶屈曲模态

Fig.5 First bucking for stitched stiffened panel without damage

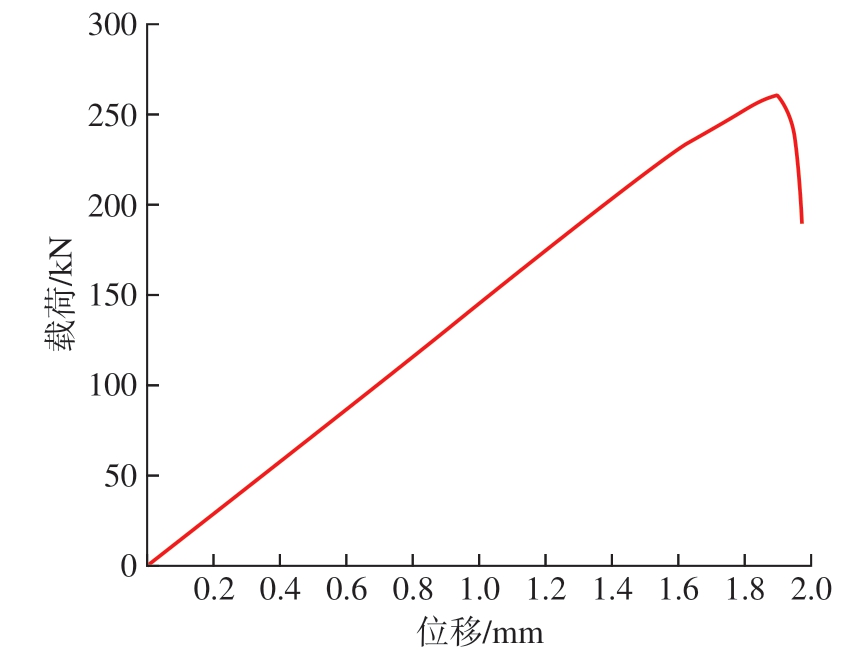

将所得到的第一阶模态的横向位移值作为初始扰动加入到T 型壁板轴压承载分析中,重新进行求解,扰动系数取0.01[14]。对模型施加轴向压缩载荷后,得到加筋板整体位移–载荷曲线如图6 所示。当位移为1.827 mm 时,达到最大压缩载荷262.1 kN;当加载位移继续增加,加筋板的承载能力快速降低,表示加筋板已破坏并失去承载能力,即无损局部缝合壁板的破坏载荷为262.1 kN,那么原四筋条壁板的破坏载荷为524.2 kN。由特征值屈曲计算分析可知,当位移加载到1.530 mm 时,轴压壁板出现第一阶屈曲模态,而壁板出现破坏时的位移为1.827 mm,表明壁板先出现整体屈曲后再丧失承载能力,即破坏模式为整体屈曲破坏。

图6 无损局部缝合加筋壁板位移–载荷曲线

Fig.6 Displacement–load curve for the stitched stiffened panel without damage

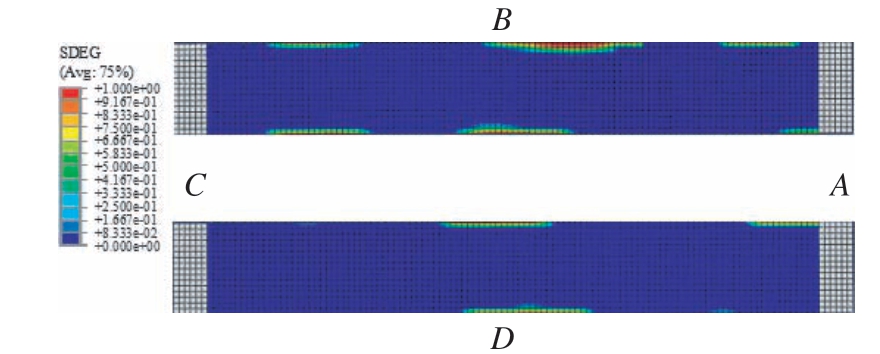

图7 为无损缝合加筋板达到最大承载载荷时,内聚力层的刚度折减图。可以看出当加筋板达到最大承载载荷时,内聚力层未出现较大面积损伤,说明在蒙皮与筋条脱胶前,加筋板已被压缩破坏,与后续试验观察结果相符。

图7 无损缝合加筋板内聚力层刚度折减图

Fig.7 Stiffness reduction of cohesive layer of stitched stiffened panel without damage

注:A、B、C、D 表示边界。

2.2 含损伤局部缝合加筋壁板结果分析

与无损伤局部缝合加筋板相同,在C 端施加100 kN的压缩载荷,对含损伤局部缝合模型进行初始屈曲模态分析。结果如图8 所示,得到一阶屈曲特征值为2.331,加筋板初始屈曲载荷为466.2 kN。

图8 含冲击损伤局部缝合加筋板的一阶屈曲模态

Fig.8 First bucking for the stitched stiffened panel with damage

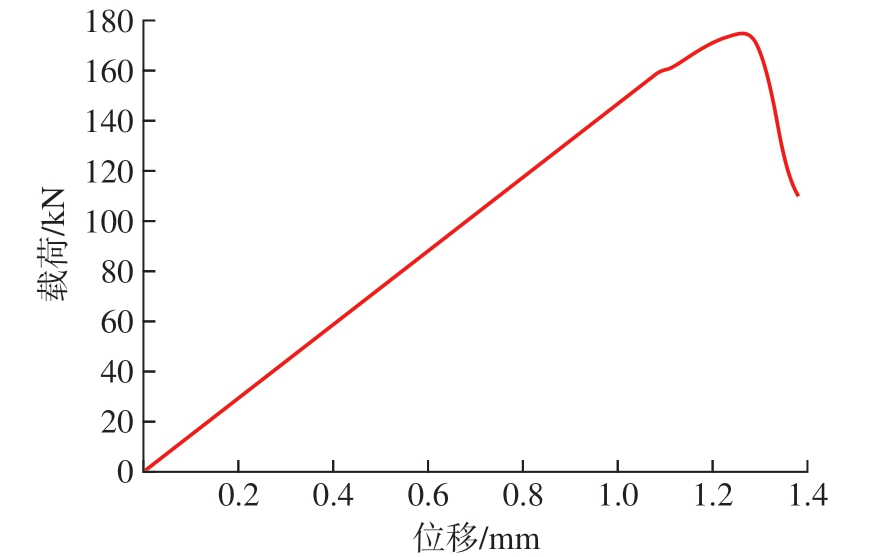

将所得第一阶模态的横向位移值作为初始扰动加入到T 型壁板轴压承载分析中,重新进行求解,扰动系数取0.01[14]。对模型施加轴向压缩载荷后,得到的加筋板整体位移–载荷曲线如图9 所示。由含冲击损伤局部缝合加筋板位移–载荷曲线可知,当位移加载到1.260 mm 时,结构达到最大承载载荷174.7 kN,在此之后加筋壁板的承载能力迅速下降,认为结构破坏载荷为174.7 kN,则原四筋条壁板的破坏载荷为349.4 kN。由特征值屈曲计算分析可知,当位移加载到1.569 mm 时,轴压壁板出现第一阶屈曲模态。可知轴压壁板在开始屈曲前就已经丧失承载能力,结构的破坏形式为静压缩破坏。

图9 含冲击损伤局部缝合加筋板位移–载荷曲线

Fig.9 Displacement–load curve for the stitched stiffened panel with damage

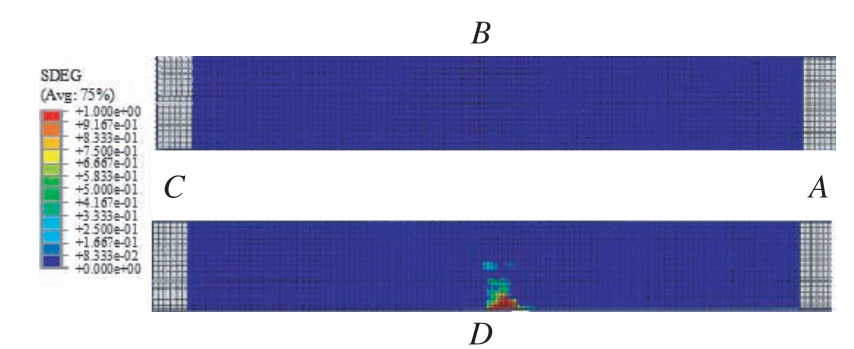

图10 为缝合轴压壁板达到最大承载载荷时,内聚力层的刚度折减图。可以看出当加筋板达到最大承载载荷时,内聚力层未出现较大面积损伤,说明在蒙皮与筋条脱胶前,壁板已经压缩破坏,与试验结果相符。

图10 含冲击损伤局部缝合加筋板内聚力层刚度折减图

Fig.10 Stiffness reduction of cohesive layer of stitched stiffened panel with damage

注:A、B、C、D 表示边界。

3 试验分析

3.1 压缩试验介绍

试验件分两组,每组5 件。第1 组为无损伤复合材料加筋板试验件,将试验件放在型号为YY200A 的压缩试验机上进行轴向压缩试验。第2 组为含损伤复合材料加筋板试验件,首先按照落锤冲击试验标准ASTMD7136 冲击试验件中心,冲头直径为25.4 mm,冲击能量为55 J,并采用防二次冲击装置进行保护;冲击后,目视检测试件表面的损伤程度(包括凹坑深度、纤维劈裂长度等),然后用超声C 扫描仪检测试件的内部损伤;最后进行轴向压缩试验。以每组试验的平均值作为最终测试结果。

分别在两组试验件的蒙皮和筋条相关位置布置应变片。无损伤试验件的应变片如图11 所示,有损伤试验件相对无损伤试验件缺少18(47)号应变片。将试验件夹持在压缩试验设备上,调整试验压心,使试验机的中心线与试验件的形心轴对齐,以保证试验件受到纯轴向压缩载荷。从顶部施加压缩位移,直至试验件压缩破坏。

图11 试验件几何尺寸及应变片(mm)

Fig.11 Composite stiffened panel size and strain gauge (mm)

注: 代表应变片。

代表应变片。

3.2 压缩试验结果

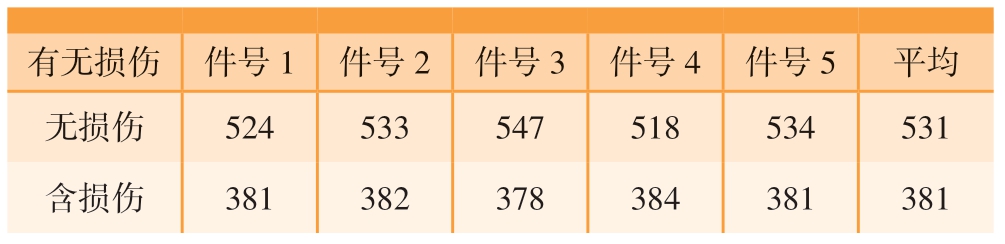

无损伤试验件与含损失试验件的轴压试验破坏载荷结果见表1 所示。

表1 压缩试验破坏载荷

Table 1 Failure load of compression test kN

有无损伤 件号1 件号2 件号3 件号4 件号5平均无损伤524533547518534531含损伤381382378384381381

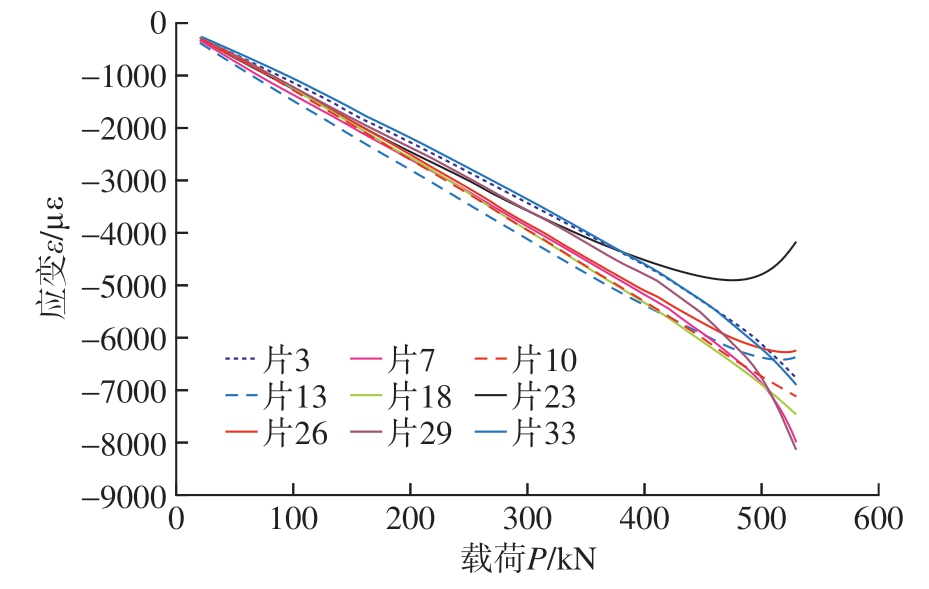

将无损伤缝合复合材料加筋板的试验数据值进行平均,得到的载荷–应变曲线如图12 所示,压缩载荷小于440 kN 时,应变随着载荷的增加而线性增加;当载荷超过440 kN 后,部分应变片的载荷–应变曲线呈现非线性特征,表明加筋板在440 kN 后出现局部屈曲现象;随着载荷的继续增加,局部屈曲越严重,最终导致加筋板出现整体屈曲而破坏。最终破坏载荷为531 kN,破坏模式表现为整体屈曲破坏。

图12 无损伤加筋板的载荷–应变曲线

Fig.12 Load-strain curve for the stiffened panel without damage

有限元分析得到初始屈曲载荷458 kN,相对于试验结果440 kN 的误差为4.09%;有限元分析得到破坏载荷524.2 kN,相对于试验结果531 kN 的误差为1.28%,有限元分析与试验结果误差较小。

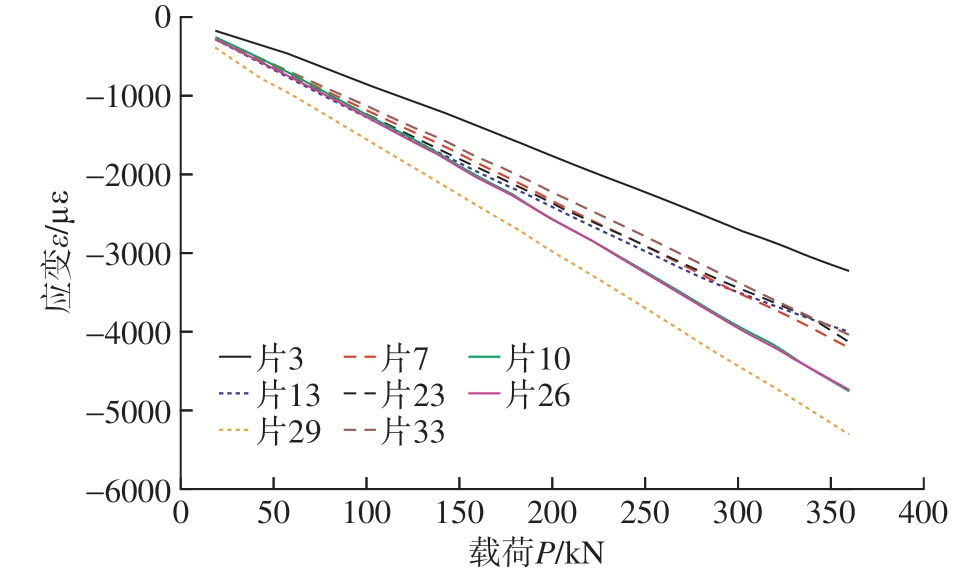

对含损伤缝合复合材料加筋板的试验数据值进行平均,得到的试验载荷–应变曲线如图13 所示,载荷–应变曲线一直保持线性特征,即试验件没有出现整体屈曲破坏,试验件的最终破坏模式表现为静压缩破坏(图14),破坏模式与有限元分析结果一致,其最终破坏载荷为381 kN,相对于无损伤缝合复合材料加筋板的压缩承载性能降低约28%。

图13 含冲击损伤加筋板的载荷–应变曲线

Fig.13 Load–strain curve for the stiffened panel with damage

图14 含冲击损伤缝合加筋板破坏形式

Fig.14 Compression fracture for the stiffened panel with damage

有限元分析得到破坏载荷349.4 kN,相对于试验结果381 kN 的误差为8.3%,有限元分析与试验结果误差较小。

4 结论

(1)有限元仿真得到的无损伤加筋板初始屈曲载荷与试验测试值误差小于5%,表明有限元法对局部缝合加筋板初始屈曲分析的有效性,可通过有限元预测加筋壁板的屈曲载荷;有限元分析与试验结果显示的初始屈曲及最终破坏形式一致。

(2)通过内聚力模型模拟界面层、粘接元模拟缝线的有限元方法,计算得到的加筋壁板的最终压缩承载能力结果与试验值误差小于8.5%,表明有限元法对无损局部缝合及有损局部缝合加筋板承载能力分析的有效性。

(3)冲击损伤对复合材料加筋板的压缩承载能力影响较大,有限元计算和试验结果表明,含损伤(冲击能量55 J)缝合加筋板的压缩性能相对无损伤缝合加筋板的承载性能降低约28%。

(4)对于局部缝合加筋壁达到轴压破坏载荷时,其蒙皮与筋条尚未发生剥离的情况,缝合对结构的压缩承载能力影响较小。

[1] 高佳佳, 楚珑晟, 马天阳, 等.纤维增强树脂基复合材料连接结构强度与失效分析[J].航空制造技术, 2020, 63(11): 94–101.

GAO Jiajia, CHU Longsheng, MA Tianyang, et al.Research on strength and failure analysis of fiber reinforced resin matrix composites[J].Aeronautical Manufacturing Technology, 2020, 63(11):94–101.

[2] 汪厚冰, 李新祥, 魏景超, 等.复合材料曲面帽形加筋壁板在内压–轴压联合载荷下的屈曲及承载性能[J].航空制造技术,2020, 63(18): 55–64, 81.

WANG Houbing, LI Xinxiang, WEI Jingchao, et al.Buckling and post-buckling of curved hat-stiffened composite panels under combined internal pressure and axial compression[J].Aeronautical Manufacturing Technology, 2020, 63(18): 55–64, 81.

[3] 毛春见, 许希武.含冲击损伤缝合层板剩余压缩强度[J].复合材料学报, 2013, 30(3): 247–252.

MAO Chunjian, XU Xiwu.Residual compression strength of stitched composite panels with impact damage[J].Acta Materiae Compositae Sinica, 2013, 30(3): 247–252.

[4] RIJN J V.Design guidelines for the prevention of skin-stiffener debonding in composite aircraft panels: LR–2000–355[R].Amsterdam:NLR, 2000.

[5] 陈静, 王海雷.复合材料缝合技术的研究及应用进展[J].新材料产业, 2018(6): 38–41.

CHEN Jing, WANG Hailei.Research progress of stitching technology of composite materials [J].Advanced Materials Industry,2018(6): 38–41.

[6] SUH S S, HAN N L, YANG J M, et al.Compression behavior of stitched stiffened panel with a clearly visible stiffener impact damage[J].Composite Structures, 2003, 62(2): 213–221.

[7] AYMERICH F, DORE F, PRIOLO P.Prediction of impactinduced delamination in cross-ply composite laminates using cohesive interface elements[J].Composites Science and Technology, 2008, 68(12):2383–2390.

[8] 程小全, 郦正能, 赵龙.缝合复合材料的应用与力学性能[J].高分子材料科学与工程, 2009, 25(3): 145–149.

CHENG Xiaoquan, LI Zhengneng, ZHAO Long.Application and mechanical properties of stitched composite structures[J].Polymer Materials Science & Engineering, 2009, 25(3): 145-149.

[9] 文立伟, 余坤, 封桥桥, 等.缝合增强复合材料层合板层间断裂韧性研究[J].材料导报, 2020, 34(22): 22162–22166, 22177.

WEN Liwei, YU Kun, FENG Qiaoqiao, et al.Study on interlaminar fracture toughness of stitched composite laminates[J].Materials Reports,2020, 34(22): 22162–22166, 22177.

[10] 文立伟, 余坤, 宦华松.缝合复合材料T 型接头拉伸载荷下的有限元数值模拟[J].航空学报, 2021, 42(2): 224231.

WEN Liwei, YU Kun, HUAN Huasong.Finite element numerical simulation of stitched composite T-joint under tensile load[J].Acta Aeronautica et Astronautica Sinica, 2021, 42(2): 224231.

[11] HASHIN Z.Failure criteria for unidirectional fiber composites[J].Journal of Applied Mechanics, 1980, 47(2): 329-334.

[12] TURON A, DÁVILA C G, CAMANHO P P, et al.An engineering solution for mesh size effects in the simulation of delamination using cohesive zone models[J].Engineering Fracture Mechanics, 2007, 74(10): 1665-1682.

[13] TUO H L, LU Z X, MA X P, et al.Damage and failure mechanism of thin composite laminates under low-velocity impact and compression-after-impact loading conditions[J].Composites Part B:Engineering, 2019, 163: 642–654.

[14] 孔斌, 陈普会, 陈炎.复合材料整体加筋板轴压后屈曲失效评估方法[J].复合材料学报, 2014, 31(3): 765–771.

KONG Bin, CHEN Puhui, CHEN Yan.Post-buckling failure evaluation method of integrated composite stiffened panels under uniaxial compression[J].Acta Materiae Compositae Sinica, 2014, 31(3): 765–771.