整体叶盘是航空制造业领域难加工零件的典型代表,其制造工艺也面临严峻挑战[1]。在结构特征方面,叶身型面存在叶片薄、弯扭大、叶片间距小、进排气边曲率半径小、余量分布不均的问题,叶根流道区域存在空间狭窄、刀具可达性差的问题[2]。在制造材料方面,整体叶盘为适应高温、高压、高转速、氧化腐蚀等恶劣环境,广泛使用钛合金、镍基高温合金等难加工材料[3]。随着发动机涵道比、推重比及服役寿命的不断提高,叶片结构更趋复杂(薄壁、宽弦、弯掠),对加工精度的要求也逐渐提高[4–5]。

目前国内外整体叶盘精加工工艺主要采用球头刀顺序铣削加工轮盘的多个叶片,但由于加工过程中出现刀具磨损、颤振及让刀变形等现象影响了加工质量的进一步提高,且一个叶片的精度超差可能导致整个叶盘零件的报废。通过使用高性能五轴机床、刀具及夹具可在一定程度上提高加工质量,但由此带来了较复杂的加工工艺与较高的加工成本。近些年来,随着高速电主轴制造技术的日益成熟和磨料工具成本的大幅度下降,高速磨削技术由于具有切削力小、加工精度高的特点,在解决难加工材料的精加工难题上优势逐渐显现[6–8],为整体叶盘精加工提供重要参考。

在整体叶盘磨抛加工技术方面,陈志同等[9]利用鼓形砂轮插磨和宽行周磨方法实现了整体叶盘叶片的磨削加工,面轮廓度达到0.02 mm。徐汝峰等[10]利用对称插磨工艺实现整体叶盘精密磨削加工,叶片型面轮廓误差小于0.04 mm。Huang 等[11]建立了整体叶盘开式砂带磨削的振动模型,依据振动模型调整磨削参数有效提高了叶片加工轮廓精度以及降低了表面粗糙度。肖贵坚等[12]提出一种面向型面精度一致性的砂带磨削新方法,磨削后型线精度小于0.05 mm。Huai 等[13]研究了弹性磨具的整体叶盘抛光路径规划方法,提出了弹性磨具进给方式和叶片轮廓参数化方法,可使叶片表面粗糙度降低至Ra0.4 mm 以内。Chen 等[14]提出了一种用于机器人整体叶盘磨削的两自由度接触力控制方法,磨削接触力波动控制在1 N 以内,使叶型表面粗糙度明显降低。以上研究表明,磨削加工工艺应用于整体叶盘叶片型面精加工中可表现出较好的效果,有效提高了叶片型面加工质量。但对于叶根、流道等可达性较差的区域,磨削加工优势并不明显。

对此本文提出一种面向全型面精加工的整体叶盘铣磨组合加工技术,一方面利用磨削加工在薄壁类零件加工方面的优势,实现叶身型面的精加工;另一方面利用球头铣削加工在刀具可达性及加工效率等方面的优势,实现叶根、流道区域的精加工,通过控制磨削与铣削加工刀轨重叠区域的接刀误差实现整体叶盘全型面精加工,并开展加工试验验证工艺方案的可行性。研究成果和试验数据为整体叶盘全型面的高效、低成本加工提供参考。

1 整体叶盘铣磨组合加工工艺方案

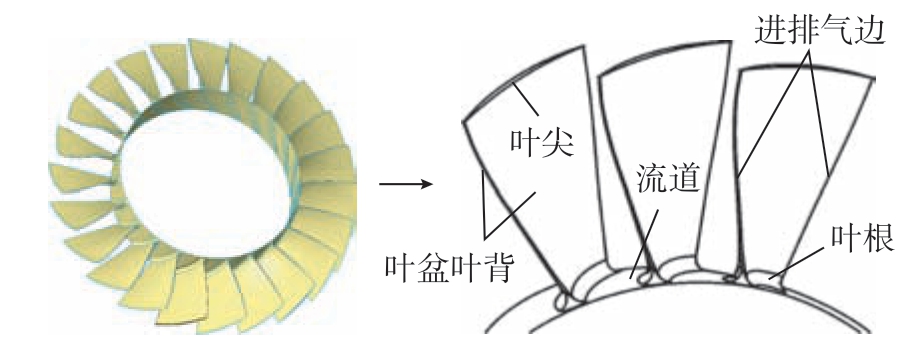

整体叶盘结构如图1 所示,主要包括叶片型面、叶根、流道3 部分,其中叶片型面包括叶盆叶背、进排气边、叶尖等。从加工特性上分析,叶片型面为典型弱刚性零件,具有叶片薄、叶展长、相邻叶片间距小的特征,铣削加工所需的刀具长径较大,加工时由于接触压力较大极易引起让刀变形及颤振现象,影响加工质量;叶根圆角、流道区域刚性较好,但曲率半径较小,加工过程中刀具与工件极易产生干涉,刀具可达性较差。

图1 整体叶盘结构

Fig.1 Structure of blisk

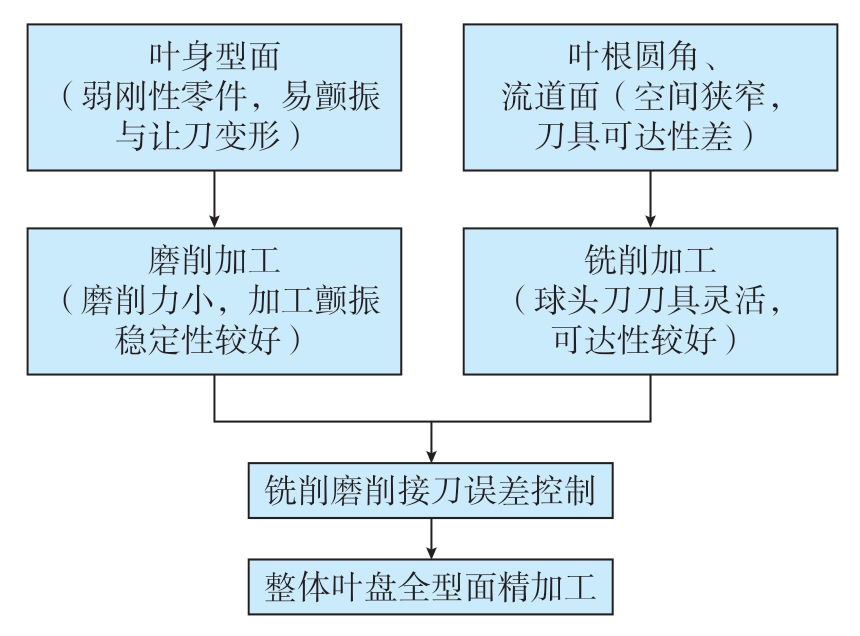

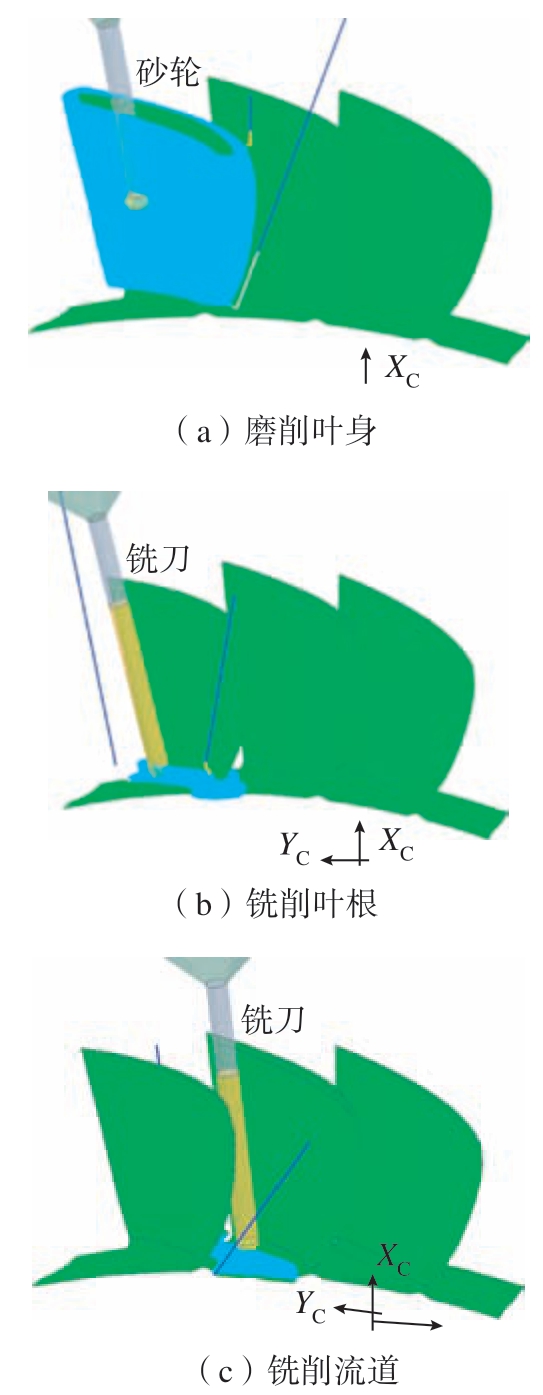

根据整体叶盘的结构特征,将磨削加工与铣削加工的优势相结合,利用铣磨组合加工工艺实现整体叶盘全型面高效高精加工,主要工艺方案如图2 所示。针对叶片型面的弱刚性零件特征,利用高速磨削加工切削力小、加工精度高、对颤振敏感性较弱的优势,采用磨削加工工艺,针对叶根、流道区域刀具可达性差但刚性较好的特征,利用球头铣削加工灵活性较好的优势,采用铣削加工工艺。通过控制磨削加工与铣削加工刀轨重合部位的接刀误差,实现整体叶盘全型面精加工。

图2 整体叶盘铣磨组合加工工艺方案

Fig.2 Process program of combined machining of blisk with milling and grinding

2 叶片型面磨削加工

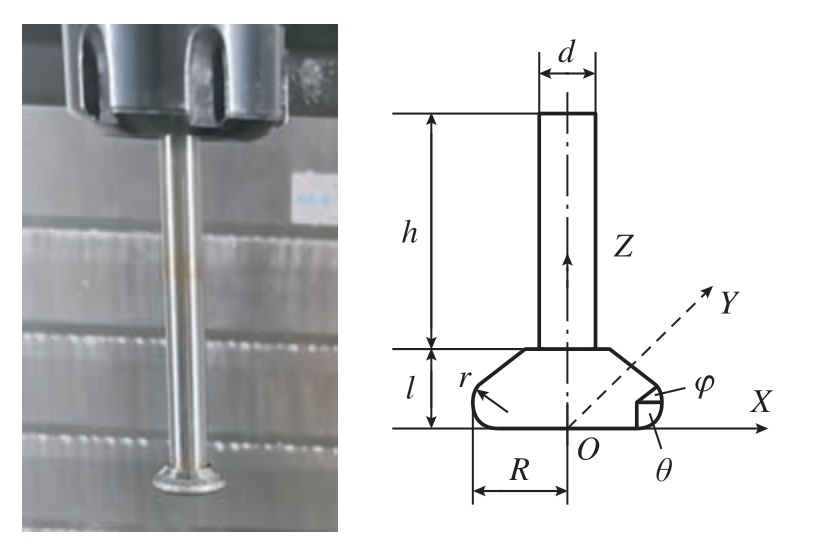

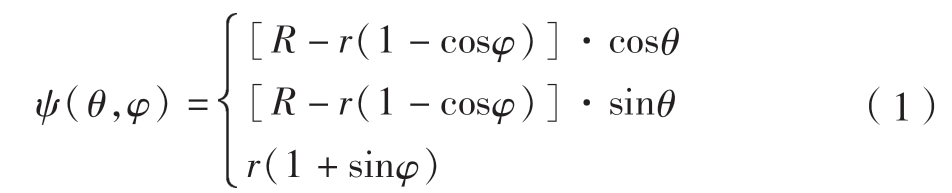

整体叶盘叶身型面是一种典型的薄壁类弱刚性零件,其加工精度与质量对发动机的性能与寿命具有重要影响[15],故首先以叶身型面的砂轮磨削加工工艺开展研究。数控高速磨削加工中,为保证叶片型面加工质量,选用圆环面砂轮开展叶身型面磨削加工,砂轮结构如图3 所示。

图3 圆环面砂轮结构

Fig.3 Structure of toroidal grinding wheels

图3 中,d 为刀杆直径;h 为刀杆长度;R 为刀具最大回转半径;l 为砂轮长度;r 为砂轮鼓形半径;φ 和θ为圆弧母线转角范围和回转角度。

叶片型面磨削加工中,圆环面砂轮尺寸参数优化选择是减少刀轨行数、提高加工效率的有效手段。为分析砂轮与设计曲面间的切触关系,建立圆弧母线回转表面数学模型。

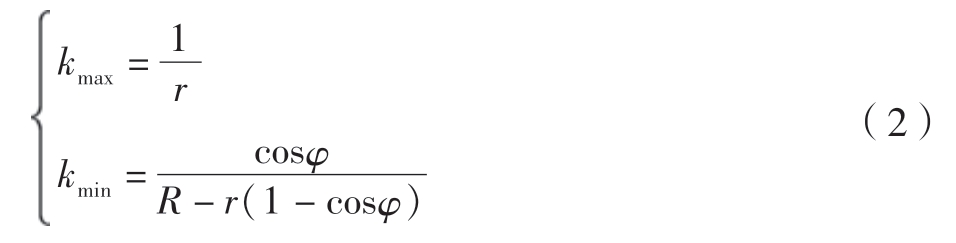

式(1)表示磨头上某点在刀具坐标系中的坐标值。若以指向砂轮内部的法向矢量为正,则磨头上某点处最大主曲率kmax 和最小主曲率kmin 可表示为

式中,最大主曲率kmax 在砂轮鼓形半径r 的切线方向,最小主曲率kmin 在刀具最大回转半径R 的切线方向。砂轮磨头表面曲率kmax 和kmin 应大于设计曲面的主曲率Kmax,依据设计曲面的曲率Kmax 可确定砂轮的鼓形半径、圆角半径和最大回转半径,为圆环面砂轮尺寸参数选用提供理论依据。

电镀CBN 砂轮制造工艺简单、周期短,且几何精度、线速度与寿命等方面均可满足需求[16],故叶身型面磨削选用电镀CBN 圆环面砂轮。

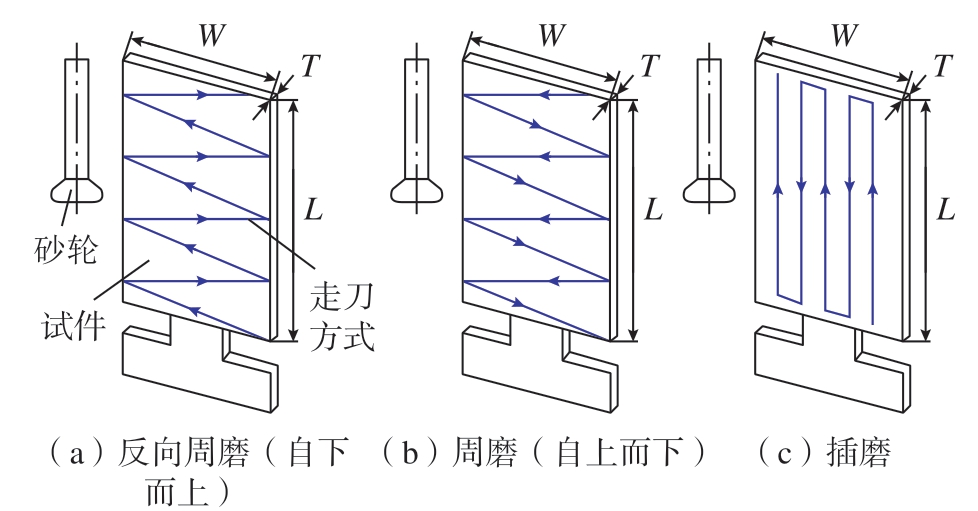

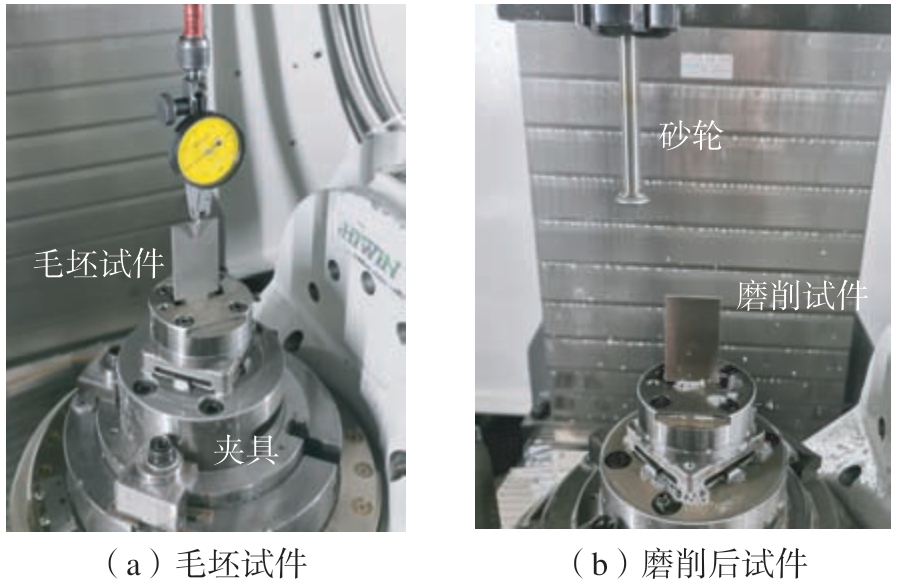

圆环面砂轮可行加工姿态有周磨和插磨两种加工方式,其中周磨又分自下而上反向周磨和自上而下周磨两种方式,如图4 所示。为优选出叶身磨削加工合适的走刀方式,将薄板试件(材料为GH4169,宽度W=28 mm,加工前厚度T =2.5 mm)在夹具上单端悬臂装夹,其悬伸长度L=48 mm。以鼓形砂轮(电镀CBN 磨料,粒度200#、砂轮直径12 mm、砂轮鼓形半径1.5 mm、砂轮杆长度75 mm)采用上述3 种方式进行磨削试验,加工毛坯与磨削完试件如图5 所示。粗磨阶段选用加工参数组合:ap=0.1 mm,w=0.3 mm,F=1000 mm/min,S=20000 r/min;精磨阶段选用加工参数组合:ap=0.02 mm,w=0.15 mm,F=1000 mm/min,S=20000 r/min。其中,ap 为切削深度;w 为加工行宽;F 为进给速度;S 为主轴转速。

图4 磨削加工走刀方式

Fig.4 Tool path of grinding

图5 加工试件及夹具

Fig.5 Machining test piece and fixture

为提升工艺参数对比结果的准确性,每种走刀方式依次磨削3 个试件。试件磨削完成后,采用千分表测量试件磨削区域底部与顶部的厚度偏差,平行测量3 个点的厚度偏差取平均值作为试件上下厚度偏差Δt,并采用粗糙度仪测量表面粗糙度Ra,测量结果如表1 所示。

表1 3 种走刀方式测量结果

Table 1 Measurement results of three kinds of tool paths

走刀方式加工阶段厚度偏差/μm 表面粗糙度Ra/μm周磨(自上而下)粗磨65/59/66—精磨23/22/251.62/1.55/1.59反向周磨(自下而上)粗磨43/45/42—精磨12/11/150.91/0.85/0.99插磨粗磨42/48/46—精磨21/23/270.46/0.44/0.51

由表1 可知,在粗磨与精磨加工阶段,反向周磨(自下而上)加工表现出较好的加工精度,适用于整体叶盘叶片型面的磨削加工,分析原因为加工过程中残余应力得到释放,工件变形得到有效控制。同时,插磨加工表现出较好的表面粗糙度指标,分析原因为砂轮接触面较宽,其加工行宽更窄,但考虑到后续抛光去除刀纹的工序,表面粗糙度仅作为一个辅助评价指标,在精加工阶段更加关注型面精度。综合以上分析,选用反向周磨(自下而上)加工作为叶片型面磨削加工的走刀路径。

3 铣磨组合加工工艺试验

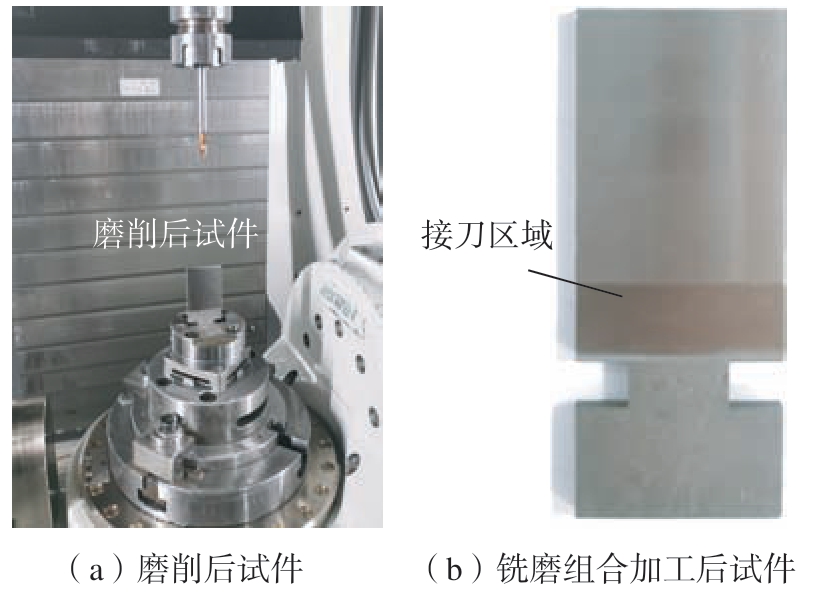

为验证铣磨组合加工工艺的可行性,采用薄板试件(材料GH4169,宽度W=28 mm,磨削区域长度L1=42 mm,铣削区域长度L2=5 mm)单端悬臂装夹,开展铣磨组合加工试验,如图6 所示。

图6 铣磨组合加工工艺试验方案

Fig.6 Test scheme of combined machining with milling and grinding

采用圆环面砂轮反向周磨加工方式加工试件上部区域L1,使用球头铣刀(球头直径6 mm、刀杆长度75 mm,刀具材料为硬质合金,刀刃数为2,螺旋角度为35°)反向周铣(自下而上)的方式铣削下部区域L2,加工后的理论厚度T2=2.0 mm。其中磨削加工参数与图5 中磨削加工选用相同。铣削加工参数组合:ap1=0.2 mm(半精铣)、ap2=0.2 mm(精铣)、w1=0.2 mm(半精铣)、w2=0.05 mm(精铣)、F=1000 mm/min、S=5000 r/min。其中,ap1 和ap2 为半精铣和精铣选用的切削深度;w1 和w2 为选用的加工行宽。

试件加工过程中,环境因素与加工参数等对误差的影响已得到较好的控制,且加工过程中无二次装夹误差。针对铣削与磨削加工路径重叠部分可能出现的接刀问题,经多次试验发现对接刀误差影响较大的因素包括以下两个方面。

(1)刀具的影响。包括电镀砂轮的直径、球头铣刀的圆度、刀杆长度和刀具磨损状态等。

(2)让刀变形的影响。由于铣削力比磨削力大,使工件与刀具产生更大的让刀变形误差。

基于上述接刀误差产生的原因分析,通过优化刀具与工艺参数对接刀误差进行有效控制。首先,通过精密对刀仪等测量仪器对砂轮直径、铣刀圆度、刀杆长度等参数进行准确测量,实时检查砂轮与球头铣刀的磨损状态,并尽可能选用同一批次的电镀砂轮。针对铣削加工让刀变形的影响,采用小切深、小切宽、负余量的加工思路确保加工过程平稳,试件加工效果如图7 所示。

图7 试件加工效果

Fig.7 Machining effect of test piece

铣磨组合加工后,采用千分表测量上下部分的厚度偏差和加工刀轨重叠部分的接刀误差,测量得到厚度偏差值Δt=0.012 mm,接刀误差值为0.008 mm,说明加工后试件型面精度较高,接刀误差得到有效控制。可以看出,通过有效控制接刀误差,铣削与磨削组合加工工艺方案是可行的。

4 整体叶盘铣磨组合加工试验验证

4.1 单主轴五轴加工试验

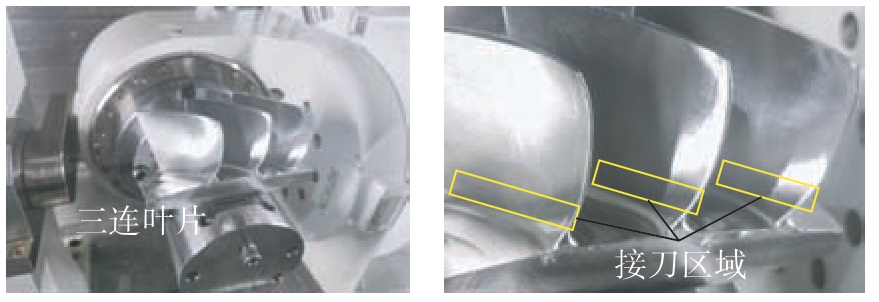

为验证整体叶盘铣磨组合加工方案的可行性,采用某整体叶盘的三连叶片开展工艺试验,加工刀轨如图8所示,其中叶身型面(叶盆、叶背、进排气边)采用反向周磨加工工艺,叶根与流道区域采用铣削加工工艺。整体叶盘参数:叶片长度56 mm、叶片宽度60 mm、叶片数量53 片、叶片最小间距16.2 mm、材质为不锈钢;砂轮基本尺寸:砂轮直径D=10 mm,鼓形半径r=1.5 mm,砂轮杆长度75 mm。试验选用加工设备为摇篮式五轴立式加工机床,加工参数与第3 节铣磨组合加工试验选用相同,三连叶片加工效果如图9 所示。

图8 叶片加工刀轨

Fig.8 Blade machining tool path

图9 三连叶片加工效果

Fig.9 Three-rowed blade processing effect

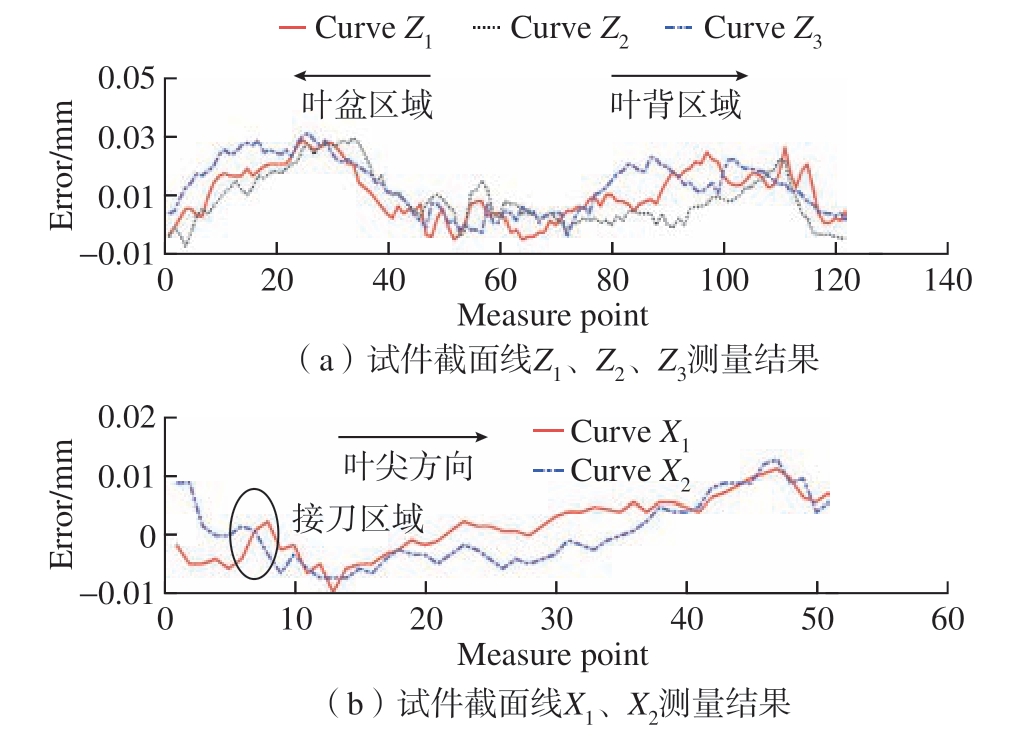

从图9 可以看出,三连叶片全型面加工效果较好,无加工颤振现象。为测量叶片截面的轮廓精度,在三连叶片试件上依次选取截面曲线(从叶根到叶尖的高度方向):Z1=10 mm,Z2=30 mm 和Z3=50 mm,每条截面曲线上测量123 个点;叶盆和叶背区域纵截面线X1、X2(叶盆和叶背中间位置),每条截面曲线上测量52 个点,如图10 所示。叶片轮廓精度由HRSW–PONY 三坐标测量机(CMM)测量,测量结果如图11 所示。

图10 叶片测量截面线

Fig.10 Blade measurement section line

图11 三连叶片测量结果

Fig.11 Measurement results of three-rowed blades

从图11(a)可以看出,整体叶盘轮廓误差精度为(–0.01 mm,+0.03 mm),满足公差要求,表现出良好的加工精度与质量。从图11(b)可以看出,铣削与磨削加工的接刀误差控制良好,接刀误差控制在0.01 mm 以内,说明铣磨组合加工工艺应用于整体叶盘全型面加工具有可行性。

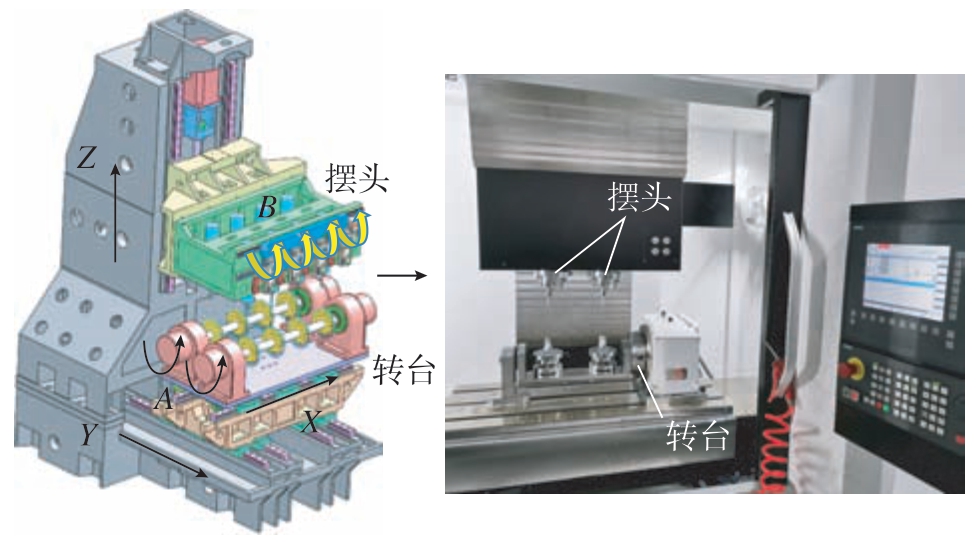

4.2 多主轴五轴阵列加工试验

为提升整体叶盘精加工效率,利用上述铣磨组合加工工艺方案开展多主轴阵列加工技术研究,验证多主轴阵列加工的可行性,设计矩形阵列加工试验平台如图12 所示。其中,整体叶盘呈矩形八阵列布置,A 轴直驱电机共两个,并排布置,每个直驱电机带动4 个小型整体叶盘实现A 轴旋转,刀具端设计有B 轴精密矩形摆头,主要用于多轴联动数控机床B 轴。在阵列机床上与转台输出轴形成一一对应的关系,实现8 个电主轴同步摆动。在此基础上,搭建了双主轴矩形阵列整体叶盘加工原理样机,并开展整体叶盘铣磨组合加工原理性试验。

图12 整体叶盘多主轴阵列加工试验平台

Fig.12 Multi-spindle machining test platform for blisk

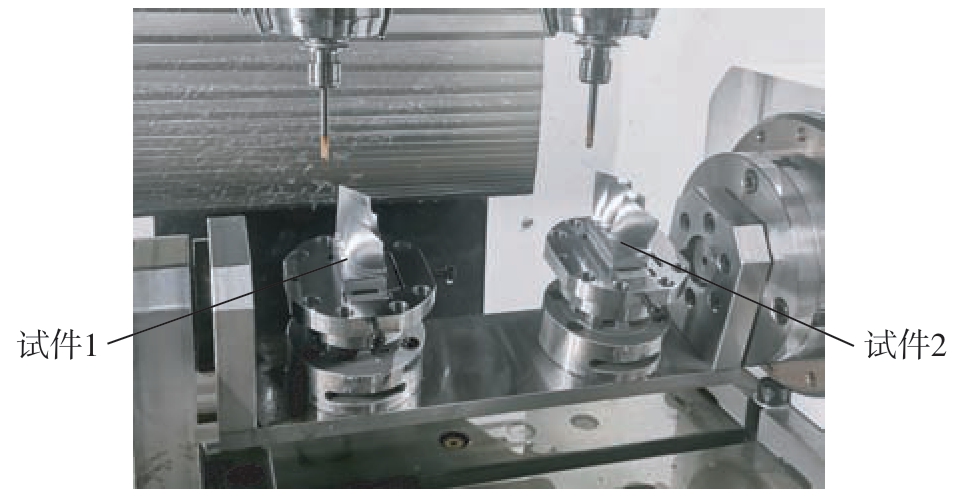

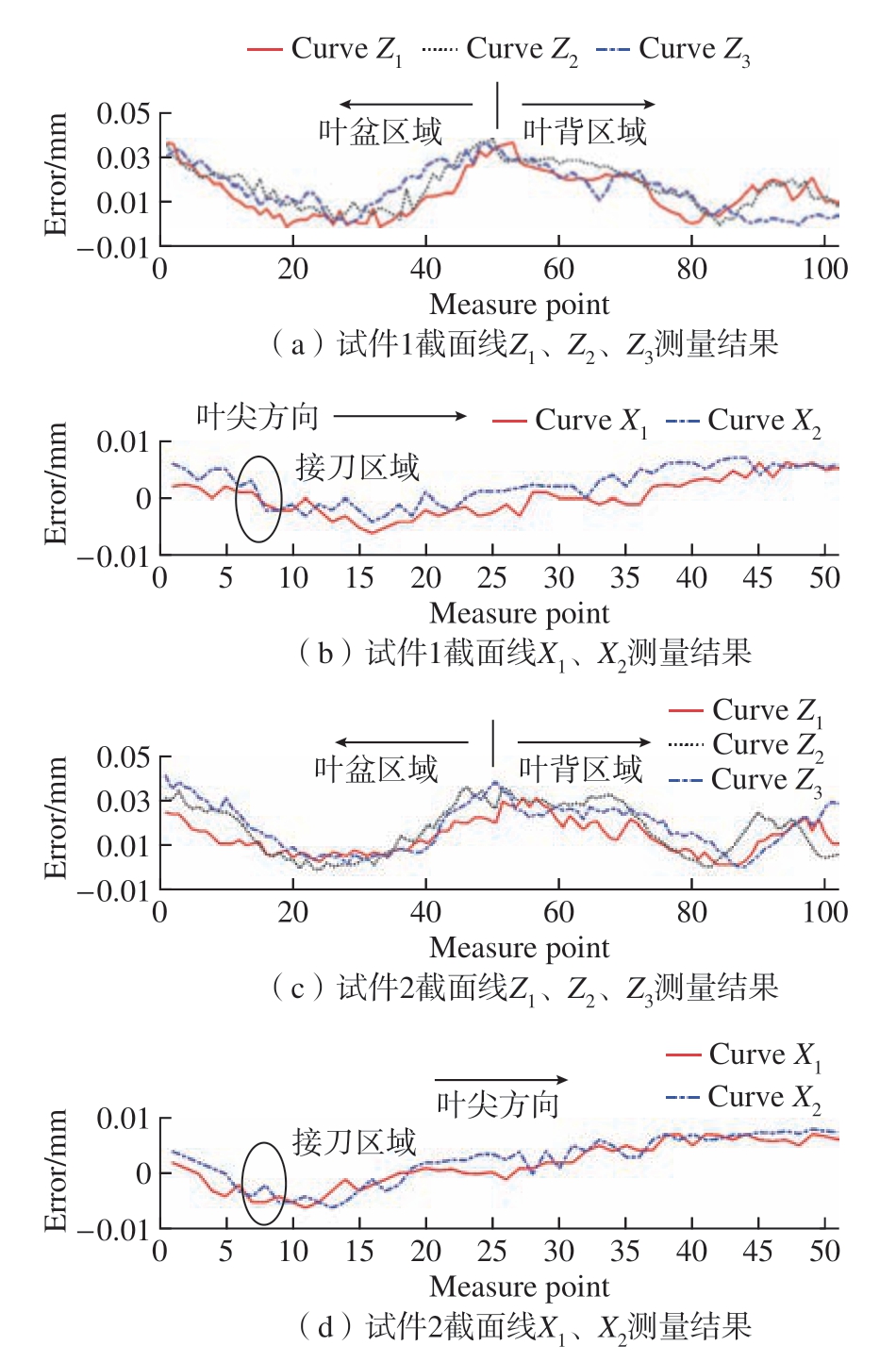

整体叶盘试件的双主轴加工效果如图13 所示,选取中间叶片的3 条截面曲线测量轮廓精度,三坐标测量结果如图14 所示。

图13 双主轴叶片加工效果

Fig.13 Blade machining effect by double spindle

图14 双主轴叶片加工测量结果

Fig.14 Measurement results of blades machining by double spindle

从图14 可以看出整体叶盘叶片型面加工质量良好,整体轮廓误差精度为(–0.01 mm,+0.04 mm),接刀误差控制效果较好,同时两个试件表现出较好的一致性,满足公差要求,验证了铣磨组合工艺方案用于整体叶盘多主轴阵列加工的可行性,在保证加工精度的同时可大幅度提升加工效率。

5 结论

(1)提出一种面向全型面精加工的整体叶盘铣磨组合加工工艺,针对叶身型面的弱刚性零件特征采用磨削加工工艺,针对叶根、流道区域刀具可达性差的特征采用铣削加工工艺,通过控制磨削与铣削刀轨重合部位的接刀误差实现全型面加工。

(2)开展了叶身型面磨削加工工艺研究,对圆环面CBN 电镀砂轮结构进行建模,为磨削加工时刀具选型提供依据。对比了叶片磨削加工3 种走刀方式,通过试验证实反向周磨加工方式在轮廓精度方面表现出更好的加工效果,适用于叶身型面精加工。

(3)开展整体叶盘试件加工试验,验证了铣磨组合加工工艺的可行性,通过优化刀具与工艺参数有效控制接刀误差在0.01 mm 以内,轮廓精度误差为(–0.01 mm,+0.04 mm),表现出较好的加工质量。并验证了多主轴整体叶盘阵列加工的可行性,在保证加工质量的同时可大幅度提升加工效率。

[1] 王增强.先进航空发动机关键制造技术[J].航空制造技术,2015, 58(22): 34–38.

WANG Zengqiang.Key manufacturing technology of advanced aeroengine[J].Aeronautical Manufacturing Technology, 2015, 58(22):34–38.

[2] 黄云, 肖贵坚, 邹莱.整体叶盘抛光技术的研究现状及发展趋势[J].航空学报, 2016, 37(7): 2045–2064.

HUANG Yun, XIAO Guijian, ZOU Lai.Current situation and development trend of polishing technology for blisk[J].Acta Aeronautica et Astronautica Sinica, 2016, 37(7): 2045–2064.

[3] GONZÁLEZ-BARRIO H, CALLEJA-OCHOA A,LAMIKIZ A, et al.Manufacturing processes of integral blade rotors for turbomachinery, processes and new approaches[J].Applied Sciences,2020, 10(9): 3063.

[4] FU Y Z, GAO H, WANG X P, et al.Machining the integral impeller and blisk of aero-engines: A review of surface finishing and strengthening technologies[J].Chinese Journal of Mechanical Engineering, 2017, 30(3): 528–543.

[5] HUAI W B, TANG H, SHI Y Y, et al.Prediction of surface roughness ratio of polishing blade of abrasive cloth wheel and optimization of processing parameters[J].The International Journal of Advanced Manufacturing Technology, 2017, 90(1): 699-708.

[6] 金滩, 何训, 王其荣, 等.向极限挑战的高性能磨削技术发展及其在航空制造领域的应用前景[J].航空制造技术, 2022, 65(9):20–33.

JIN Tan, HE Xun, WANG Qirong, et al.Development of high performance grinding processes to challenge physical limitations:Application prospects in aeronautical manufacture engineering[J].Aeronautical Manufacturing Technology, 2022, 65(9): 20-33.

[7] SHI Z D, ATTIA H.High removal rate grinding of titanium alloys with electroplated CBN wheels[J].International Journal of Abrasive Technology, 2014, 6(3): 243–255.

[8] WANG B, LIU Z Q, SONG Q H, et al.An approach for reducing cutting energy consumption with ultra-high speed machining of super alloy Inconel 718[J].International Journal of Precision Engineering and Manufacturing-Green Technology, 2020, 7(1): 35-51.

[9] 陈志同, 朱燏, 张云, 等.整体叶盘超硬磨料砂轮数控磨削加工技术[J].航空制造技术, 2018, 61(19): 64–72.

CHEN Zhitong, ZHU Yu, ZHANG Yun, et al.CNC grinding technology with super-abrasive grinding wheels for blisk[J].Aeronautical Manufacturing Technology, 2018, 61(19): 64-72.

[10] 徐汝锋, 王海宁, 付余, 等.GH710 整体叶盘叶片型面磨削加工技术研究[J].航空制造技术, 2019, 62(17): 73–80, 94.

XU Rufeng, WANG Haining, FU Yu, et al.Study on grinding technology for blade surface of GH710 blisk[J].Aeronautical Manufacturing Technology, 2019, 62(17): 73-80, 94.

[11] HUANG Y, HE S, XIAO G J, et al.Effects research on theoretical-modelling based suppression of the contact flutter in blisk belt grinding[J].Journal of Manufacturing Processes, 2020, 54: 309-317.

[12] 肖贵坚, 黄云, 伊浩.面向型面精度一致性的整体叶盘砂带磨削新方法及实验研究[J].航空学报, 2016, 37(5): 1666–1676.

XIAO Guijian, HUANG Yun, YI Hao.Experimental research of new belt grinding method for consistency of blisk profile and surface precision[J].Acta Aeronautica et Astronautica Sinica, 2016, 37(5): 1666–1676.

[13] HUAI W B, SHI Y Y, TANG H, et al.An adaptive flexible polishing path programming method of the blisk blade using elastic grinding tools[J].Journal of Mechanical Science and Technology, 2019,33(7): 3487–3495.

[14] CHEN F, ZHAO H, LI D W, et al.Robotic grinding of a blisk with two degrees of freedom contact force control[J].The International Journal of Advanced Manufacturing Technology, 2019, 101(1): 461-474.

[15] ZHANG M D, CHEN T N, CAO S L, et al.A dynamical tool adjustment method for computer numerical control abrasive belt grinding[J].Advances in Mechanical Engineering, 2019, 11(5):168781401984627.

[16] VIDAL G, ORTEGA N, BRAVO H, et al.An analysis of electroplated CBN grinding wheel wear and conditioning during creep feed grinding of aeronautical alloys[J].Metals, 2018, 8(5): 350.