涡轮叶片是发动机工作中负载最大的部件之一,工作过程中面临载荷压力大、使用温度高等问题。因此,涡轮叶片基体从铸造合金到定向凝固合金、单晶合金,耐用温度不断提高。热障涂层(TBCs)制备技术也从大气等离子喷涂(APS)发展到电子束物理气相沉积(EB–PVD)和等离子喷涂物理气相沉积(PS–PVD)。随着基体与涂层制备技术的不断发展,TBCs 结构设计同样发生多次迭代。图1[1]总结了TBCs的进展,在过去的几十年里,技术的进步使工程涂层具有优异的抗侵蚀性、损伤容限、热稳定性和低导热性。TBCs 优异的抗侵蚀性能在很大程度上减轻了由异物损伤和磨蚀性环境颗粒造成的损伤。然而,在较高的工作温度下,工作环境介质导致涂层有了新的降解机制,细微的环境颗粒开始融化、分解并附着在涡轮机械部件上,降低了气动性能,并开始破坏TBCs 的结构和化学完整性。TBCs 技术的进步使发动机的工作温度高于热段结构合金的熔点。因此,环境颗粒引起的TBCs 故障会导致整个发动机的灾难性故障。本文旨在总结目前腐蚀介质对TBCs 浸入机制的最新认识,以及TBCs 改性后对腐蚀过程的影响,对TBCs 的研究和开发工作做出一定指导。综述了以氧化钇稳定氧化锆陶瓷(Yttriastabilized zirconia,YSZ)基为主的TBCs,讨论了腐蚀介质渗透机制,包括热腐蚀、CMAS 腐蚀、熔盐腐蚀。综合讨论了TBCs 改性后对腐蚀过程造成的影响,对TBCs 腐蚀现状进行总结,对未来发展做出展望。

图1 燃气涡轮发动机TBCs 发展进展:包括镍基高温合金、热障涂层和制备方法(APS,EB–PVD,PS–PVD)[1]

Fig.1 TBCs progress for gas-turbine engine.It includes Ni-based superalloys, thermal barrier coatings, and preparation methods (APS, EB–PVD, PS–PVD)[1]

1 热障涂层简介

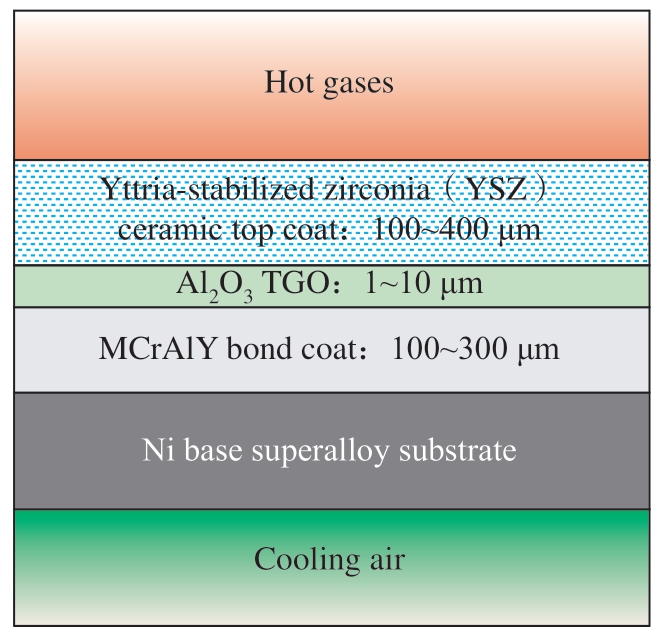

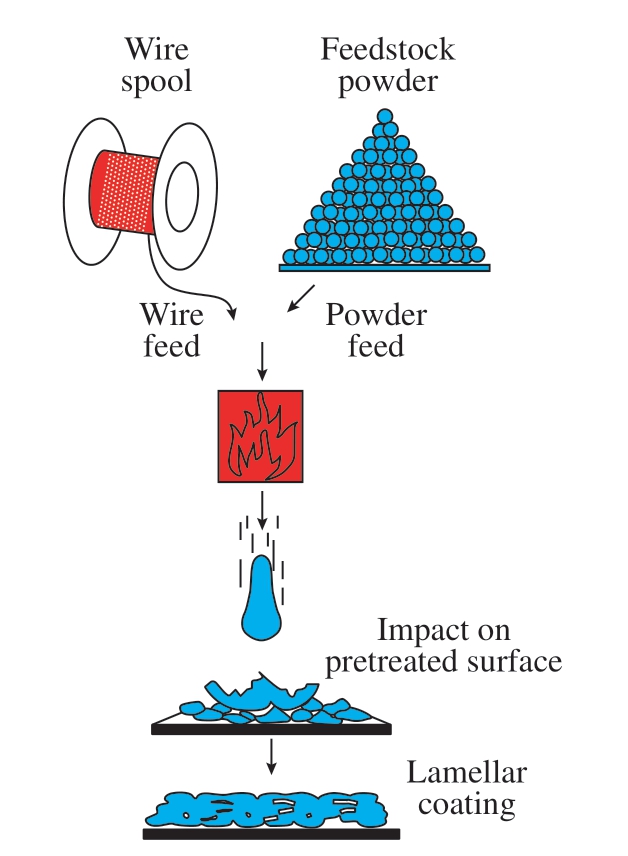

TBCs 作为常用的热防护技术,为金属基底提供隔热保护,使其免受高温气体的影响,具体结构如图2所示[2]。TBCs 主要通过APS、EB–PVD 等方法,将陶瓷粉体沉积在合金基体表面(主要为高温合金),不同的沉积方法则会产生不同结构的TBCs,进而影响其性能。为增大基体与陶瓷面层之间的匹配度,减小使用过程中的热膨胀,通常需加入一层金属黏结层材料。用于形成TBCs 的材料包括作为黏结层材料的NiCoCrAlY、NiCrAlY、NiAl 等,以及作为面层材料的YSZ、氧化铝和其他高级陶瓷原料[3]。涂层制备按照材料状态的不同,可以分为气态过程、溶液状态过程、熔融或半熔融状态过程以及固态过程。气态过程对应的工艺主要有物理气相沉积(Physical vapor deposition,PVD)、化学气相沉积(Chemical vapor deposition,CVD)。最为常见的热喷涂工艺是将材料变为熔融或半熔融状态进行,制备流程如图3 所示[4]。

图2 热障涂层及相关层结构(给出相关层厚度)[2]

Fig.2 Thermal barrier coating structure and associated layers (the typical thickness of each layer is also given)[2]

图3 热喷涂工艺流程[4]

Fig.3 Schematic for thermal spray coating process[4]

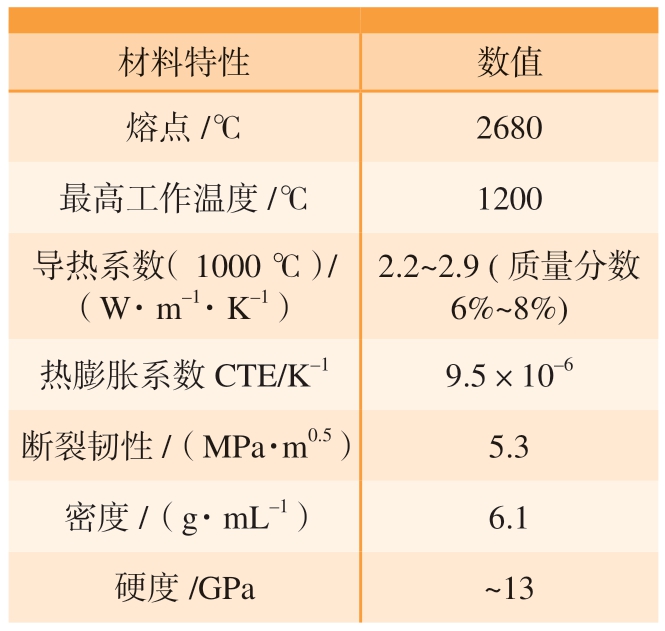

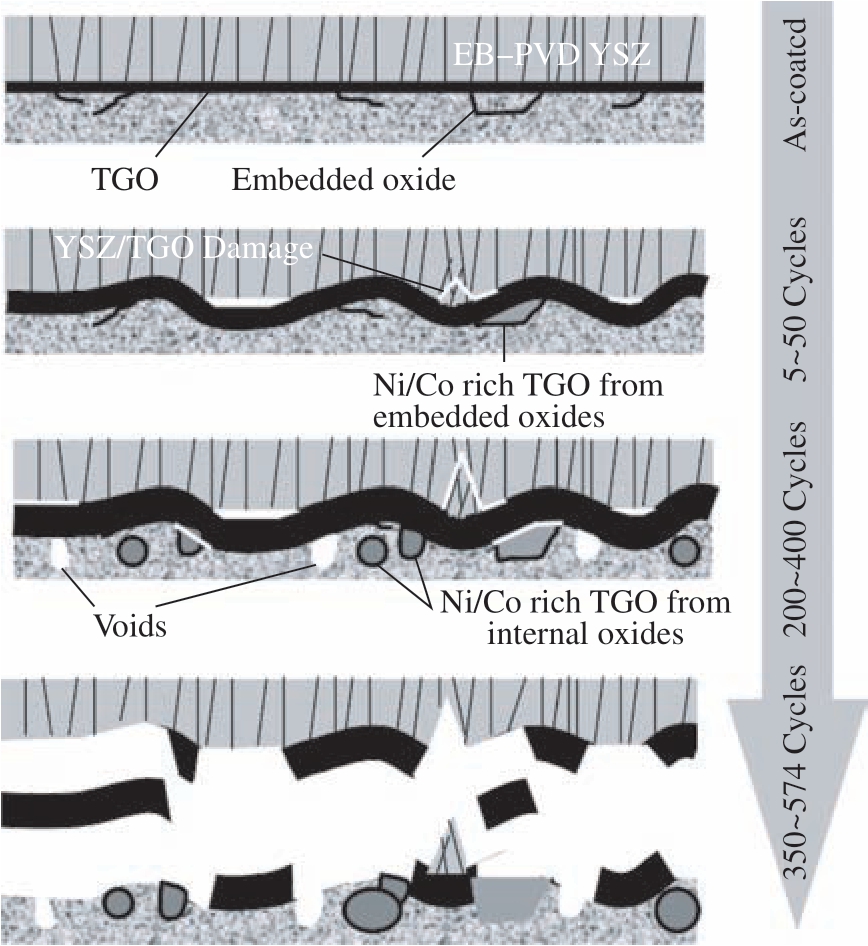

TBCs 系统中的顶层为发动机部件增强耐高温性能,YSZ 作为TBCs的主导材料在全球范围内被广泛使用。低热导率、较好的韧性和高的热膨胀系数(CTE)是YSZ 的突出性能。YSZ 的材料性能如表1 所示。对于YSZ 基TBCs,在≥1200 ℃的工作温度下,YSZ 涂层中不可转化的t′相在加热或冷却过程中开始不稳定地转变为四方相(t 相),后续转变为单斜相(m 相)和立方相(c 相),相变带来3%~5%的体积膨胀,会降低TBCs 的耐久性。除此之外,快速的烧结速率、热生长氧化物(Thermally grown oxide,TGO)的长大和熔融钙镁铝硅酸盐(CMAS)等沉积物会加速TBCs 降解。在氧化锆基体系中使用掺杂剂,如CaO、MgO、Ta2O5、HfO2、Sc2O3 和CeO2 可以增强YSZ相的稳定性,提高YSZ 的使用寿命。TBCs 在高温及腐蚀的双重作用下,会形成TGO 层而导致涂层面层的剥落。面层下方黏结层中Al 元素的渗出以及O 元素的渗入,会在面层与黏结层之间形成氧化铝,随之会发生镍/钴基氧化物和尖晶石的生长,从而降低涂层的结合强度,严重则会发生涂层的剥落[4–6],具体失效过程如图4 所示[6]。理论上说,在面层与黏结层之间产生的TGO 层对涂层的影响是一把双刃剑,在高温氧化的初期,TGO 层会对氧的渗入产生一定的延缓作用,降低热氧化过程。在TGO 生长后期,由于层厚的增加,导致面层–TGO 层–黏结层三者之间的结合强度急剧降低,进而发生涂层剥落,这就要求研发人员需要对TGO 层的生长规律及失效机理进行系统研究。

表1 YSZ 材料特性[5]

Table 1 Material properties of YSZ[5]

材料特性数值熔点/℃2680最高工作温度/℃1200导热系数( 1000 ℃)/(W·m–1·K–1)2.2~2.9 (质量分数6%~8%)热膨胀系数CTE/K–19.5×10–6断裂韧性/(MPa·m0.5)5.3密度/(g·mL–1)6.1硬度/GPa~13

图4 热障涂层失效形式示意图[6]

Fig.4 Schematic diagram of failure mode of thermal barrier coatings[6]

2 热障涂层耐腐蚀机理研究

2.1 热腐蚀机理及其防护

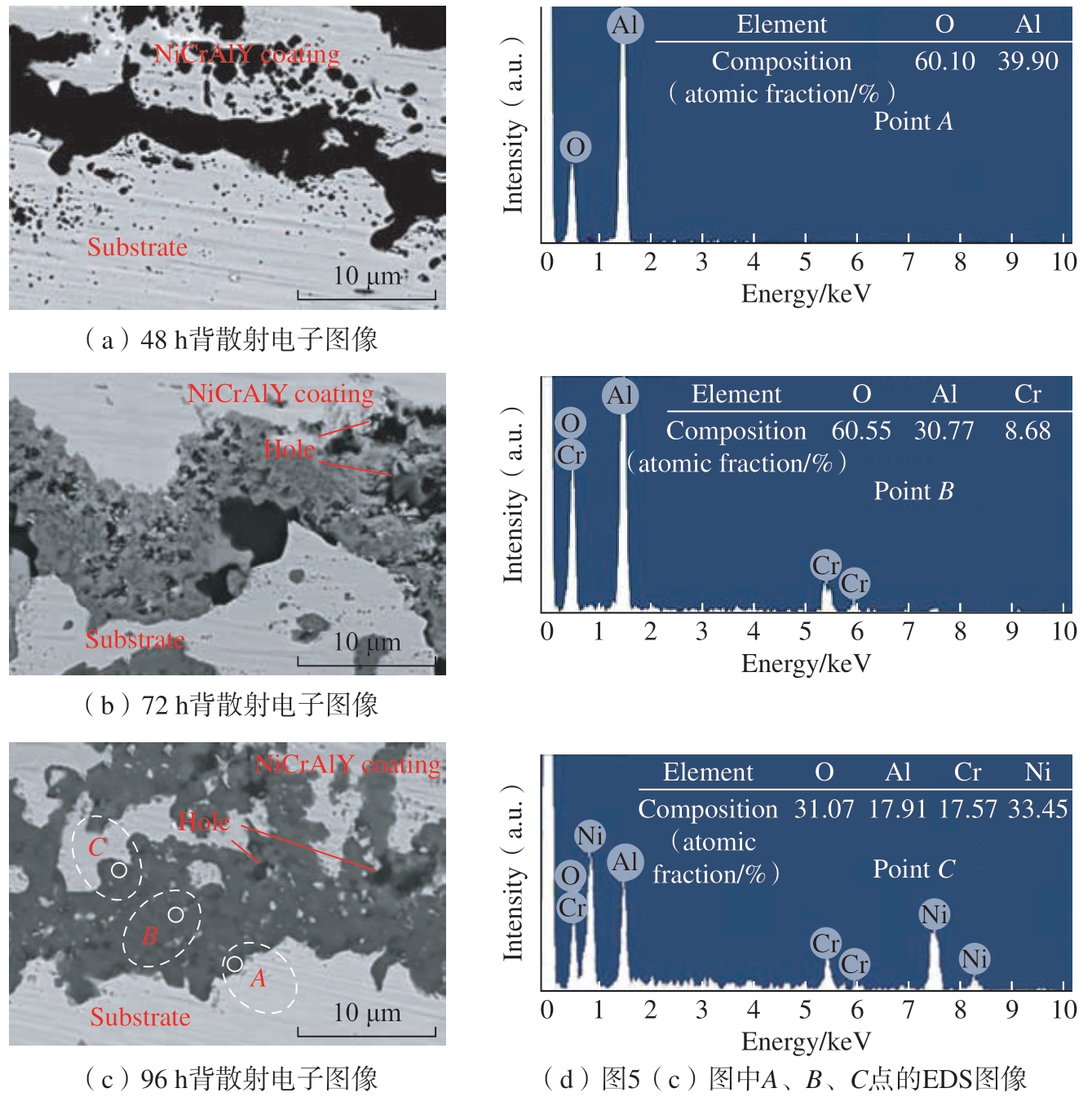

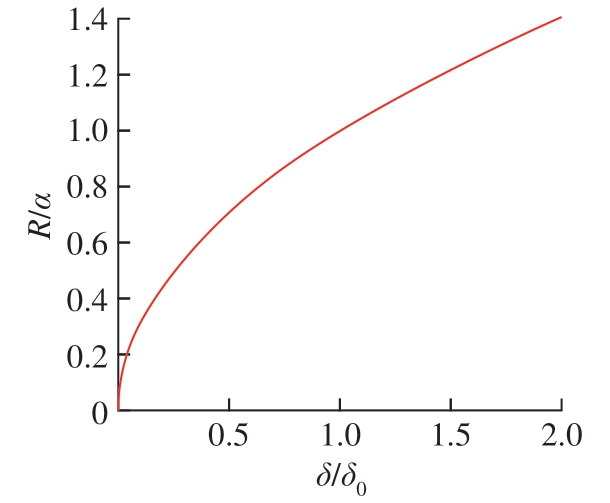

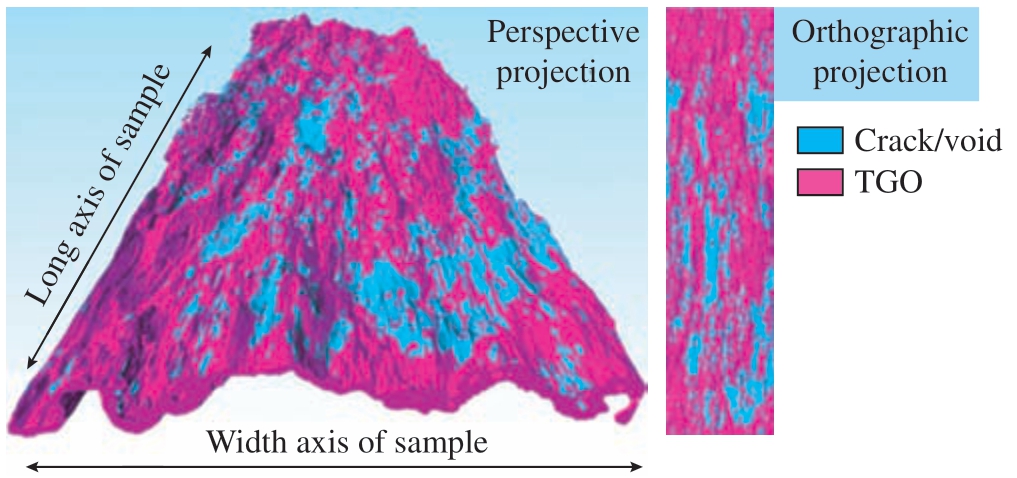

TBCs 在热腐蚀的侵袭下产生的TGO 层会对其造成一定的影响。Chen 等[7] 对YSZ 基TBCs 进行高温处理发现,涂层界面会形成α–Al2O3 或多层氧化物,随着时间的增加黏结层和基体中的元素由界面向外扩散,形成脆性氧化物,从而使TGO 结构转变为双层或三层,降低了TBCs 的稳定性。如图5 所示[7],在高达1200 ℃的使用环境中,氧气通过裂纹从表面迅速迁移到面层/黏结层界面位置,甚至到达黏结层/基体界面。伴随着Al 元素的快速扩散,α–Al2O3 层可在较短的时间内形成。在向外扩散的过程中,α–Al2O3层中Cr 与O 反应生成Cr2O3,随着反应的进行,更多的Cr 元素和Ni 元素扩散到TGO/黏结层界面处,生成由α–Al2O3、Cr2O3 和NiCr2O4 组成的混合氧化物外层[7]。TGO 的抗氧化性主要取决于α–Al2O3 层,而混合氧化物层的产生减小了α–Al2O3 层的厚度,从而加速了Ni 和Cr 等元素从黏结层向外扩散,进而导致涂层剥落。对于面层与黏结层在使用过程中的失效,不仅需要了解其基本的反应机理,更重要的是希望可以从不同的试验过程中总结热生长氧化层的生长情况,运用数学模型等工具进行整理分析,进而使TBCs 的工程应用更加成熟。Zhang 等[8]在TBCs 中热生长氧化层的研究中发现,尖晶石的产生会导致热生长氧化层的波动,降低TBCs 的使用寿命。通过模型来预测分析尖晶石生长对TBCs 分层的影响,研究发现尖晶石的生长会给陶瓷面层带来较多的微小裂纹,明显降低TBCs 的界面强度及使用寿命,如图6 所示。因此,采取一定措施降低尖晶石的生长对减少TBCs分层,提高涂层寿命具有重要意义。Fry 等[9]将TBCs 在高温下进行处理,发现面层与黏结层之间发生了氧化反应生成氧化层,而氧化层主要成分为氧化铝;随着高温处理时间的增加,氧化层的厚度逐渐增加,直至涂层开裂;利用FIB 切片和VIEW成像生成的BC/TGO/TC 界面内损伤程度的定量信息进行建模,可分析TGO 层的形态以及面层的界面开裂比例,更加准确地对TBCs 进行寿命预测并将涂层的性能充分发挥,如图7 所示。

图5 不同热循环期间YSZ/NiCrAlY 涂层中TGO 微观结构的背散射电子图像[7]

Fig.5 Backscattered electron images of TGO microstructure in YSZ / NiCrAlY coatings during different thermal cycles [7]

图6 尖晶石尺寸对分层的影响(尖晶石高度δ 使用参考尺寸δ0 进行标准化)[8]

Fig.6 Effect of spinel size on delamination(the height of spinel δ has been normalized by a reference dimension δ0)[8]

图7 图像热生长氧化物的形态以及与面层的界面开裂比例(利用FIB 数据重建)[9]

Fig.7 Reconstructed image from plasma FIB data showing the morphology of the thermally grown oxide and proportion of cracking along the interface with the top coat[9]

目前在工程应用过程中,传统YSZ 涂层的使用最为广泛,这取决于涂层结构简单、成分稳定、研究更为深入,对出现的问题有着较为系统的解决手段。但是TBCs 无论在何种环境下进行服役,都会面临着TGO的长大,而在腐蚀环境下更应该去着重注意,以防TGO 的长大与腐蚀介质之间的耦合作用对涂层造成的致命性损害。由于高温腐蚀引起涂层降解的因素大致可分为两种:一种是含V、Na、S 杂质的低质量燃料熔盐对涡轮发动机的腐蚀[10];另一种是气流携带的航空发动机内的环境沉积物,如粉尘、沙子、灰分或其他含硅物质,其主要成分为CaO–MgO–Al2O3–SiO2(CMAS)[11]。

高温服役过程中,熔盐或CMAS沿开放通道渗透到YSZ 涂层中,这与TGO 的生长过程有着相似之处,最终会导致涂层应变容限丧失,使TBCs 在热循环过程中极易剥落[12]。美国海军研究办公室(Office of Naval Research)和美国海军航空系统司令部报告的舰载燃气轮机部件的检查结果显示,CMAS 腐蚀问题同样会发生在船舶发动机部件中,但是船舶发动机部件工作温度通常低于CMAS 的熔化温度。这也引出一系列的问题:是什么原因导致的CMAS 低于熔化温度下依旧会对船舶发动机造成腐蚀;热腐蚀是否在其中起到促进作用;熔盐腐蚀介质是否降低了CMAS 的熔化温度。因此在腐蚀环境下涂层的失效机理将会是一个重要的研究课题。

2.2 熔盐腐蚀机理及其防护

涂层用于海洋装备过程中,由于其工作环境的高温、高湿、高盐雾等多因素作用,工作环境极其恶劣,因此其损伤失效行为是海洋装备耐腐蚀研究中的重要议题[13]。熔盐腐蚀试验可以追溯到20 世纪40 年代在美国橡树岭国家实验室(ORNL)开始的飞机熔盐堆系统试验[14]。随着TBCs 在燃机叶片上的广泛应用,以熔盐腐蚀为代表的涂层腐蚀失效问题成为了涂层研究中的重要问题之一。

沉积在涂层中的熔盐腐蚀介质主要来源于两个方面,一是来自海洋环境中;另外是涡轮机运行中使用含有较高杂质(包括Na、V 和S)的低质量燃料,不充分燃烧的情况下会形成具有强酸碱性质的盐,如硫酸钠(Na2SO4)和五氧化二钒(V2O5),Na2SO4 和V2O5 反应则会生成钒酸钠(NaVO3),降低涂层使用寿命。

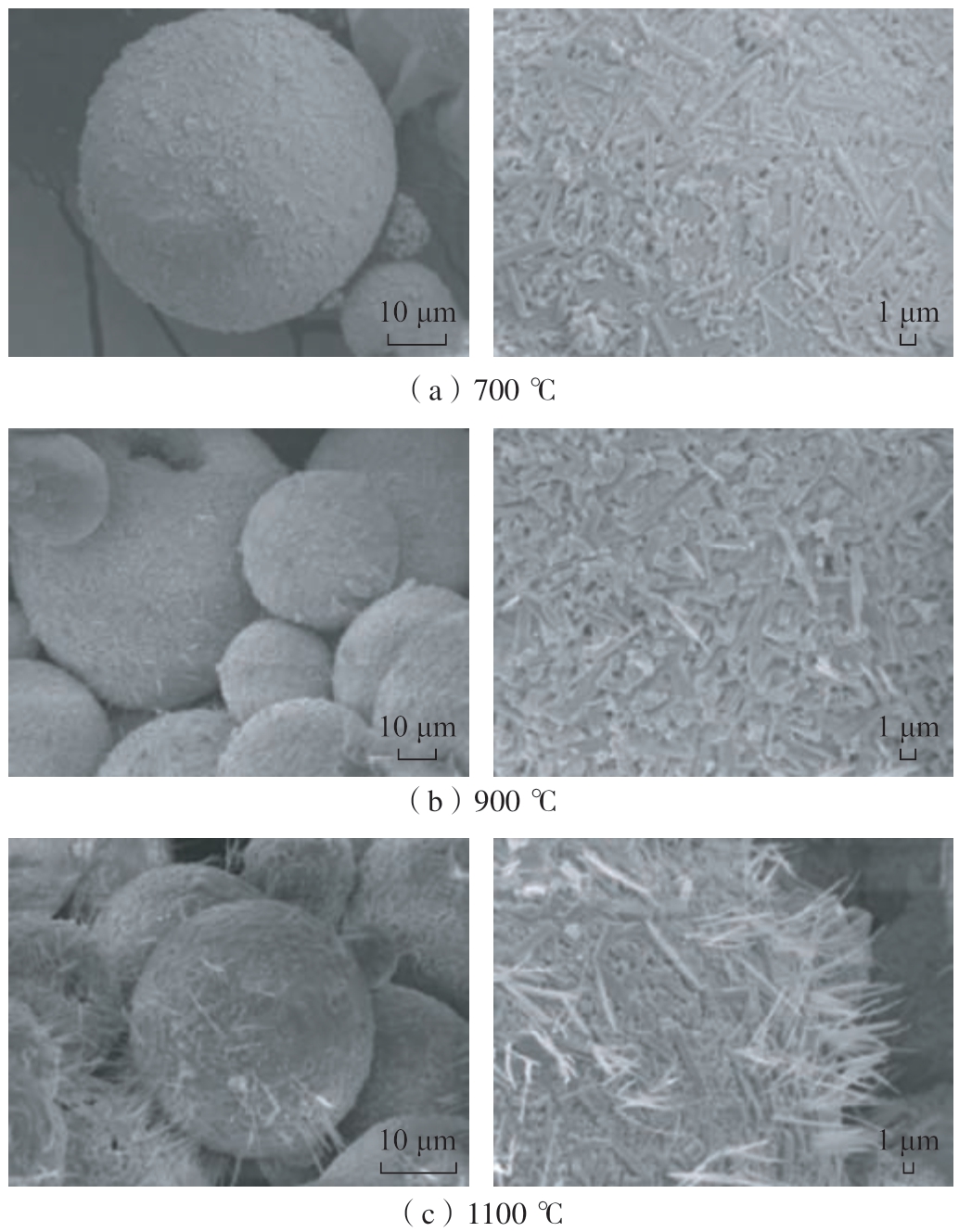

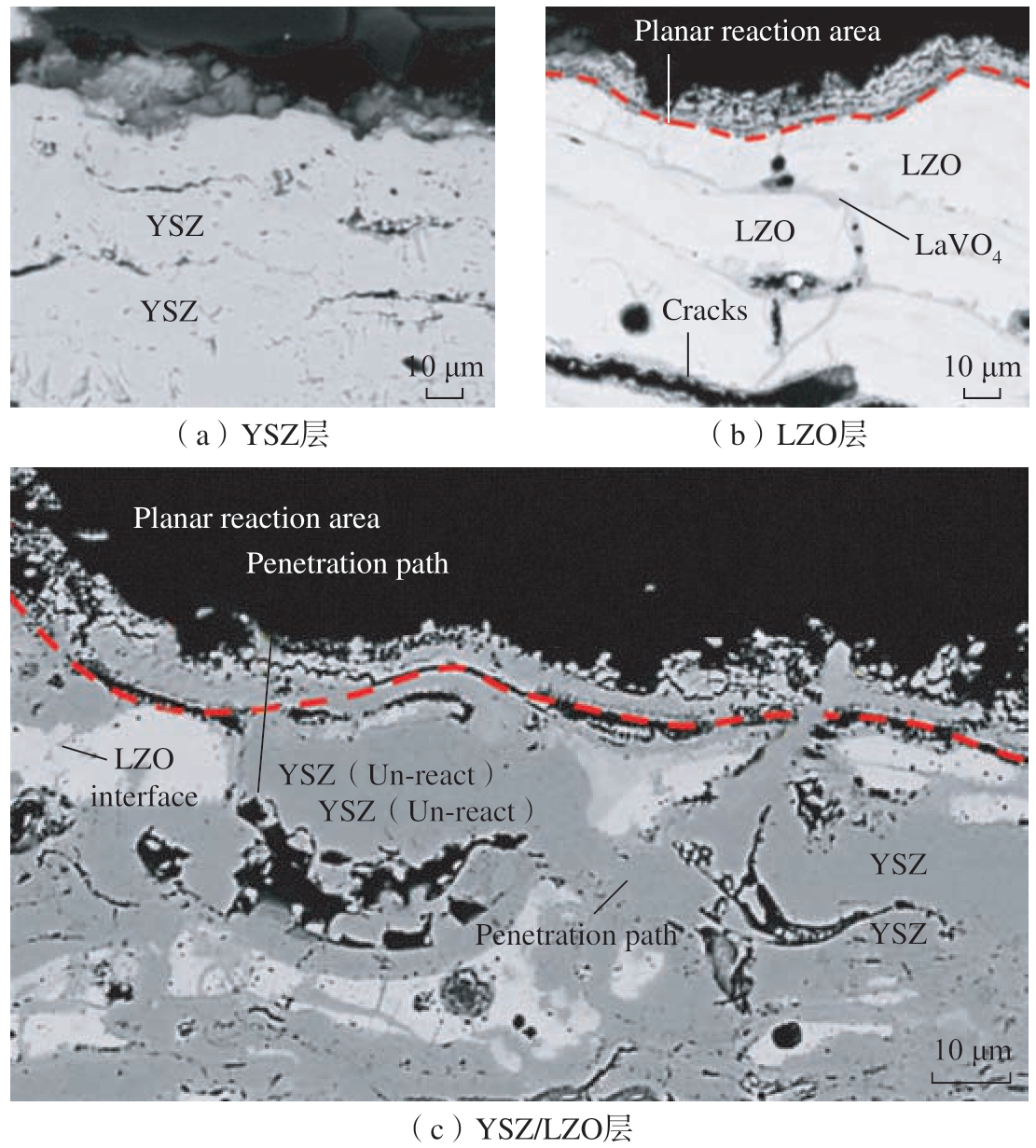

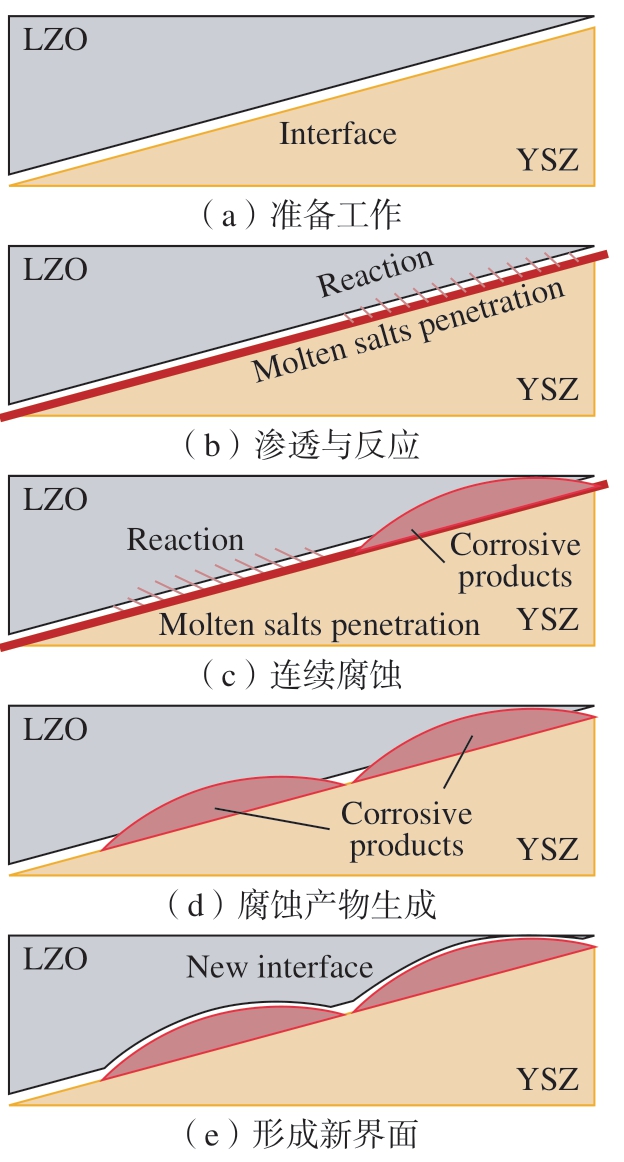

关于熔盐腐蚀机理研究,主要集中在工作温度及涂层结构两大方面,研究者们通常通过这两大方面以确定合适的防护方法,降低涂层失效的可能性。Roche 等[15]研究了YSZ粉体在Na2SO4+V2O5 高温熔盐混合物中的腐蚀作用,系统说明了熔盐在TBCs 中的腐蚀机理,发现熔盐浓度的升高会导致YSZ 涂层中t′相的高度失稳,并且温度的变化会产生不同的腐蚀效果,如图8 所示,在1100℃熔盐腐蚀作用下,腐蚀产物YVO4的含量最多。Vaßen 等[16]制作了双层涂层系统,第1 层为YSZ 材料,顶层为焦绿石材料,在更高的温度下,双层涂层显示出优异的热循环行为。此外,双层系统由于其裂纹的不连续性,使熔融腐蚀物难以穿过整个涂层系统,降低了腐蚀发生的可能性。然而附加层的引入将增加涂层剥落的风险,涂层中的成分变化也会降低其他性能,如导热性和应变调节能力。值得注意的是,熔融腐蚀物进入双层涂层结合处冷却或与涂层发生反应后,会造成体积膨胀,使顶层涂层更易剥落,如图9 所示[17]。Song 等[17]通过构建YSZ/LZO 双层陶瓷涂层系统,研究了熔盐腐蚀物在涂层界面处的腐蚀机理,证实了多层TBCs 系统熔盐腐蚀反应过程与单层系统类似,在界面处更容易发生腐蚀作用,并在此数据基础上提出了腐蚀反应机理的示意图,说明了YSZ 和LZO 之间非均相界面的详细腐蚀过程,如图10 所示[17]。双层结构不仅可以降低腐蚀造成的破坏,还会使热防护功效以及力学性能明显高于单层涂层结构。

图8 不同温度下热腐蚀试验后粉体SEM 图像[15]

Fig.8 SEM images of powder morphology after hot corrosion test at different temperatures [15]

图9 热腐蚀试验后的高度放大的横截面微观结构[17]

Fig.9 Highly enlarged cross-sectional microstructure after hot corrosion test[17]

图10 材料非均相界面处腐蚀过程示意图[17]

Fig.10 Schematic diagram of the corrosion process at the interface between heterogeneous materials in the blended layer[17]

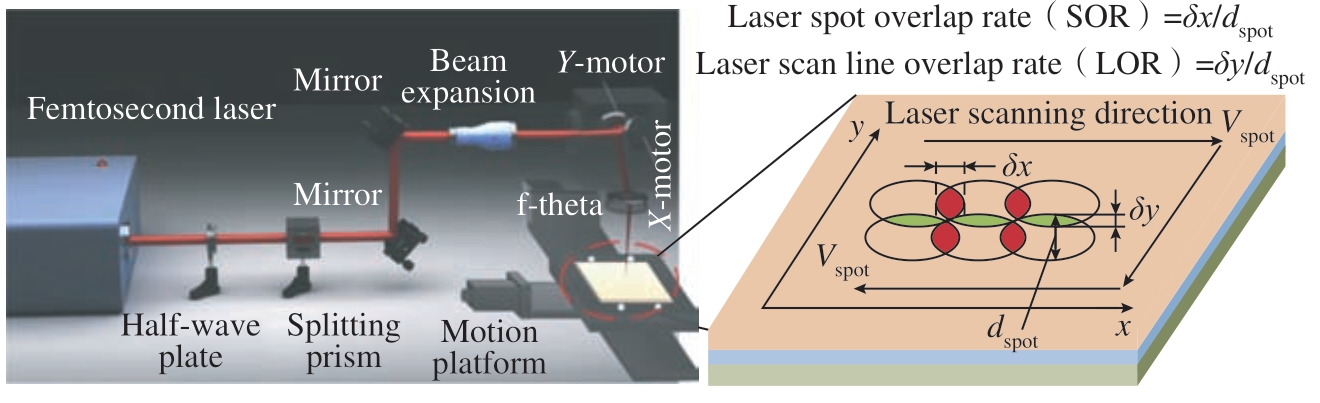

因此,通过对熔盐腐蚀机理分析,研究者希望通过相应的表面改性或掺杂等技术,在不降低涂层自身性能的同时,提高其耐腐蚀性能。可以通过减少涂层内部孔隙,使熔融腐蚀介质的扩散变得缓慢,Karaoglanli[18]和Keyvani[19]等表明,在YSZ 中添加氧化铝颗粒可使TBCs 结构中的孔隙率降低约10%~15%。此外,YSZ 中的氧化铝颗粒会造成局部压应力,阻碍氧化锆的相变,并减缓TGO的生长[18–19]。Karabaş 等[20]用3 种不同量的Al2O3–YSZ 颗粒复合材料制成的涂层进行热腐蚀,研究了热腐蚀试验后涂层表面和横截面的损伤,发现添加Al2O3 后的TBCs 热腐蚀性能提高。因此,可以通过去除涂层内部微裂纹及孔隙提高涂层耐腐蚀能力。利用激光熔覆提高涂层表面质量是提高耐腐蚀性的方法之一,激光重熔引起的涂层表面再熔解和微观结构的致密化阻碍了V2O5 熔体的渗透,显著提高了耐热腐蚀性[21]。然而长脉冲激光(即毫秒激光)在快速熔融氧化锆期间的不均匀冷却会引起残余应力松弛,产生一定的网状裂纹,裂纹在一定程度上增加了熔盐的渗透路径,腐蚀物沿裂缝渗透到面层底部,并沿该区域快速消耗Y2O3[22]。因此,Fan 等[23]提出利用高频飞秒激光对TBCs 进行后处理的新型方法,图11 为涂层激光处理试验装置示意图,该方法利用多孔结构的多次激光反射来增强其与涂层的结合,从而在进行逐层激光处理时获得理想的空洞愈合效果,结果表明,激光处理后的涂层表面光滑、空洞愈合,显著减轻元素的扩散,具有优异的抗熔盐腐蚀性能。

图11 涂层激光处理试验装置示意图[23]

Fig.11 Schematic diagram of experimental setup for coating laser polishing[23]

2.3 CMAS 腐蚀机理及其防护

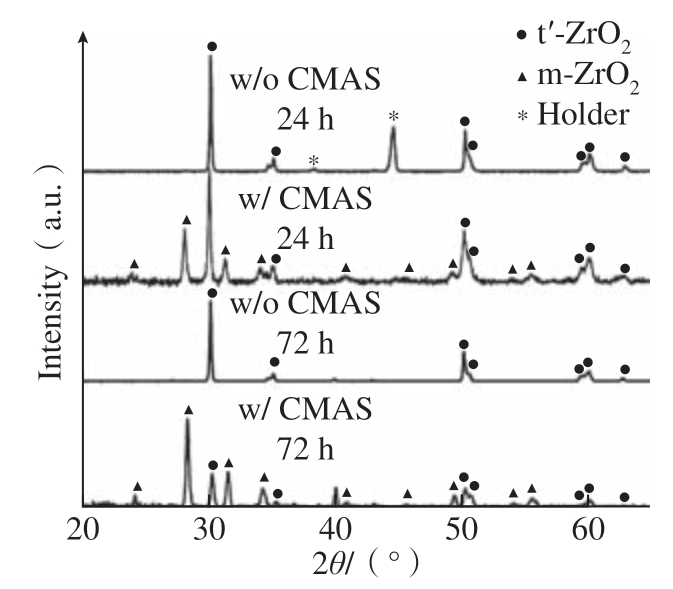

TBCs 在高温环境下长时间工作,不仅需要具备优良的高温性能,还需要优异的耐腐蚀性[24]。CMAS腐蚀在一定程度上取决于工作温度,只有工作温度高于沉积的CMAS熔点温度时才可发生熔体的渗透。CMAS 渗透后与YSZ 涂层的相互作用,可能会造成Y 元素的损耗,进而引起t′相失稳。冷却过程中会进一步诱发t′-ZrO2 到m-ZrO2 的转变,引发体积膨胀,造成涂层失效[25],相转变过程如图12 所示。

图12 APS 7YSZ TBCs 1340 ℃下热处理后的XRD 图谱(包括有无CMAS 侵蚀)[25]

Fig.12 XRD patterns collected from the surface of APS 7YSZ TBCs after heattreatment at 1340 ℃ (both with and without CMAS attack)[25]

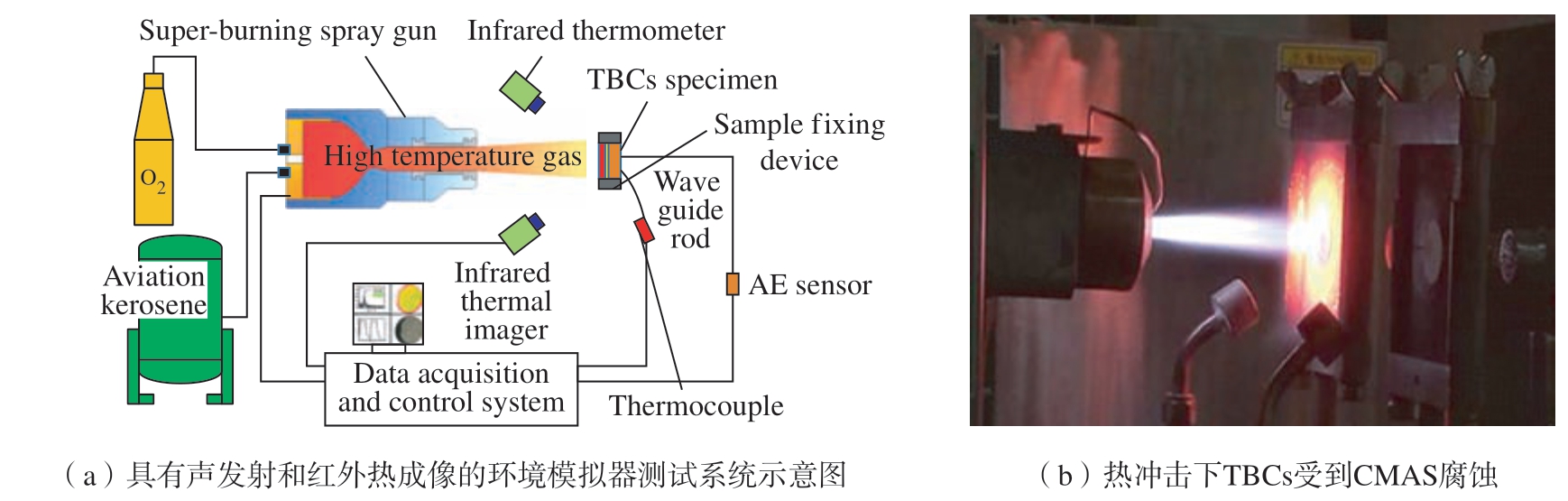

CMAS 腐蚀物主要是来自空气中的杂质,因此TBCs 随着工作温度的升高,CMAS 腐蚀则会变得更加严重。当发动机运行温度达到1200~1250 ℃时,沉积在发动机涂层表面的杂质会以熔体的形式进行渗透。缺少合适的腐蚀环境模拟以及无损检测技术是限制CMAS 腐蚀机理研究的因素之一。Zhu 等[26]开发了一种结合红外热成像技术的实时声发射方法来研究CMAS 腐蚀对TBCs 的破坏机理,系统示意图如图13 所示。研究表明,CMAS 腐蚀失效形式有表面垂直裂纹、滑动界面裂纹、开放界面裂纹、基体变形等。受到CMAS 腐蚀的TBCs 热冲击寿命明显降低,失效机制表现为涂层的层间开裂分层以及TGO 层附近的界面分层。

图13 红外热成像实时声发射技术[26]

Fig.13 Infrared thermal imaging real-time acoustic emission technology[26]

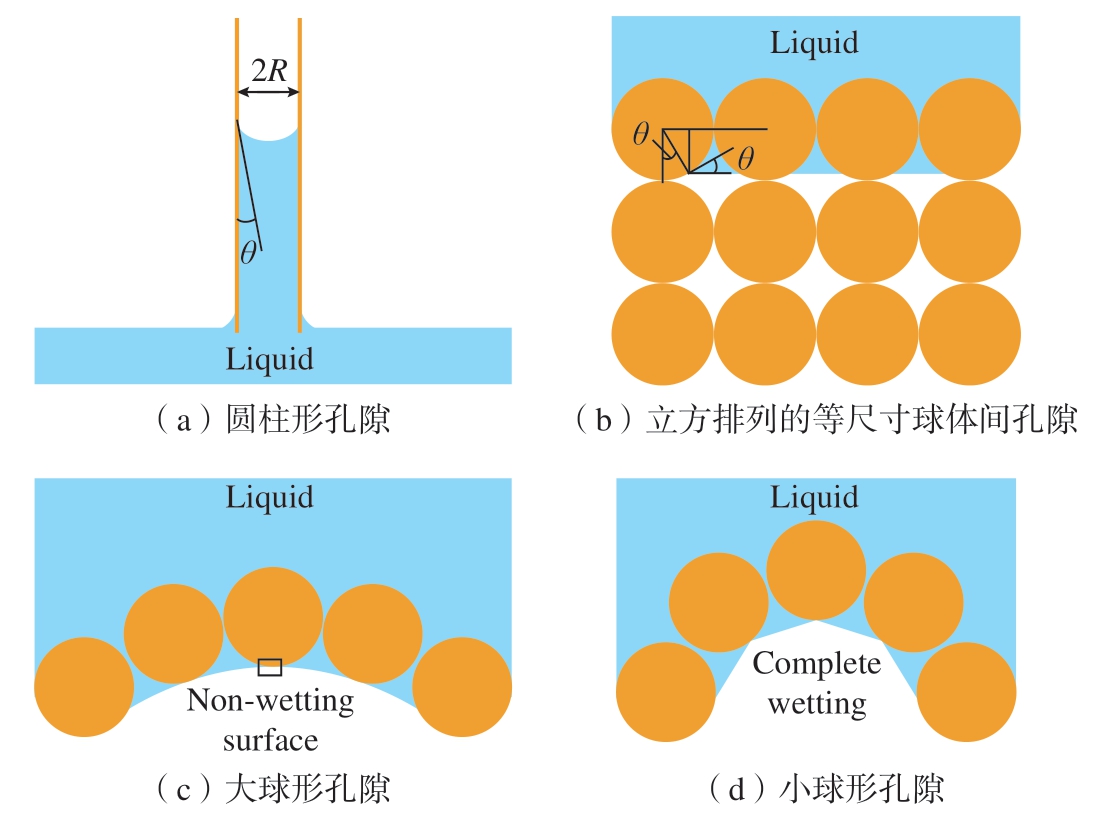

根据红外热成像的热图像序列研究结果得出,存在于涂层中的微小裂纹及孔隙是加快CMAS 腐蚀的重要因素,当熔融CMAS 腐蚀介质接触到TBCs 表层,并且逐渐渗入涂层内部时,会由于基体与腐蚀介质的不相容性造成涂层剥落。Shan 等[27]通过制备不同大小球形孔隙的多孔YSZ 颗粒以模拟TBCs,探究CMAS渗透过程中TBCs 的孔隙填充行为,研究表明,不同大小的孔隙TBCs 对CMAS 渗透抵抗能力不同,试验现象的不同可能与孔径有关,如图14 所示。Liu 等[28]通过调整微观结构,在多孔TBCs 表面涂覆一层致密的陶瓷层,改善界面结合的同时可以有效抑制CMAS 的渗透。Lokachari 等[29]证明了向YSZ 涂层中添加六角氮化硼(h–BN)后,涂层在1250 ℃下表现出抗CMAS 腐蚀的能力。与传统涂层相比,h–BN YSZ 具有更强的润湿性和耐化学性。因此,加入相应添加剂可以使YSZ 材料具有抗熔融腐蚀物润湿的能力。

图14 液体渗入不同孔隙的示意图[27]

Fig.14 Schematic representations showing liquid infiltration into different pores [27]

降低CMAS 腐蚀的方法大致分为反应性和非反应性两种。反应性涂层是指涂层中含有与熔融CMAS反应并加速熔解过程,减缓渗透作用的成分,该涂层通常通过加入稀土氧化物或富铝和富钛相形成磷灰石或其他氧化物;非反应性方法主要集中在铂基涂层上,该涂层与CMAS形成的润湿角角度较小,从而具备抗CMAS 腐蚀的能力。CMAS 在由多级涂层组成的涂层系统中的渗透和扩散速率需要进一步研究,CMAS渗透动力学研究依然很少,尤其是多层系统的层组成、顺序和厚度对CMAS 渗透和反应的影响。因此,在抗CMAS 腐蚀研究领域,研究热点逐渐转为以多层涂层为代表的T/EBC 的研究。

本节主要将熔盐腐蚀机理及CMAS 引起的热腐蚀机理及常见的防护措施进行归纳。然而TBCs 在使用过程中常常面临着较为复杂的腐蚀,通常是CMAS 和熔盐混合物耦合作用下的腐蚀。Guo 等[30]研究并比较了CMAS 和CMAS+NaVO3(CN)对YSZ 热障涂层的腐蚀效果,研究发现NaVO3 的加入使CMAS的熔化温度降低了~50 ℃,并且黏度进一步降低。黏度的降低使CN腐蚀介质进入涂层更深位置,虽然对涂层表面损伤相对较少,但是内部损伤更为严重,对涂层破坏程度更大。CMAS 对YSZ 涂层的腐蚀情况与CN 相比,CN 在涂层中的渗透性更大,主要是由于其熔点较低和较低的黏度。硅酸盐玻璃熔体的基本结构为不同大小的复杂多面体基团和修饰体离子构成。官能团的移动取决于自身大小和体系结构空隙,这表现在熔体的黏度特性上。熔体的化学成分对黏度的影响非常复杂,熔体中金属离子的结合强度、配位数、离子极化等因素都可能导致黏度的变化。CN 熔体黏度较低的原因可能是NaVO3 的引入使CMAS 熔体的网络结构发生一定程度的变化,从而降低了其聚合度。

3 热障涂层腐蚀影响因素

高温应用的TBCs 材料的持续发展需要对其机械和微观结构特性有深入的了解,特别是与高温下的行为有关的问题。虽然已有一些关于镍合金表面沉积TBCs 的综述,但对涂层本身高温力学响应和耐蚀性的影响的讨论还不够。经过第1 节对热障涂层TGO 层生长模式,以及第2 节对腐蚀进行讨论,发现热障涂层在高温条件下长期工作时会发生TGO 层的长大,并且由此会带来裂纹萌生、涂层剥落等问题。YSZ 涂层因其低导热系数、高断裂韧性、高CTE 而成为最先进的TBCs 材料。然而YSZ 涂层在1200 ℃下工作时,会发生相变和烧结,从而降低应变容限和韧性[31–32]。因此,需要去寻找一些新的方法来解决上述问题,目前对于TBCs 的改性主要有调整微观结构、制备多层梯度涂层、添加稀土元素、加入纤维晶须等形成复合材料涂层。这些方法在解决相关问题的同时会对原有腐蚀过程造成一定的影响。本节旨在通过对涂层改性与涂层腐蚀问题相结合进行分析,进一步揭示涂层改性与腐蚀之间的关系。

3.1 涂层微结构对腐蚀过程的影响

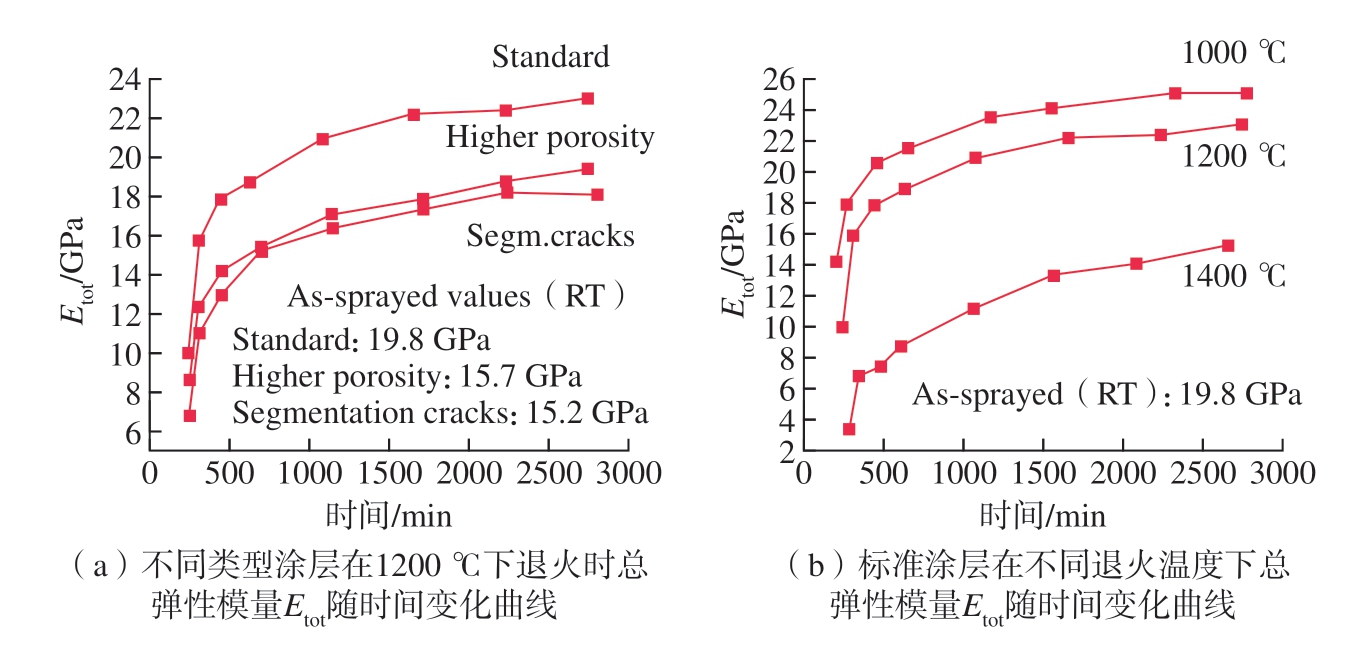

随着发动机推重比的不断提高,发动机进气口的温度也在升高,叶片部分不仅需要优异的耐高温性能,更需要具备较高的热冲击性能以及耐高温腐蚀特性。TBCs 服役过程中的失效机制主要分为内部失效和外部失效,内部失效机制包括陶瓷面层的烧结、热生长氧化层的变形和弯曲等。在上文对于黏结层和面层之间的TGO 层进行讨论的基础上可见,涂层内部微裂纹及孔隙同样占据重要位置,调整TBCs 的微观结构来改善整体的性能就显得尤其重要[33]。利用APS 或EB–PVD 等工艺制备的TBCs 具有不同微观结构特征的裂纹、孔隙以及截面,裂纹及孔隙在涂层中占据10%~30%不等,利用表面处理、制备多层梯度涂层、热处理等方法可以有效地降低涂层中微观结构带来的危害。涂层内部较高的应力容易导致裂纹萌生及裂纹扩展,严重时则会导致涂层剥落。然而一定数量的微裂纹可以有效地提高涂层的应变容限,降低裂纹扩展应力,提高涂层耐久性[34]。TBCs 中存在着封闭孔隙,里面是真空或者充满静止的空气,可以视为热传递的不良导体,可以起到隔热的作用。在传热过程中,主要是通过对流方式进行传递,因此封闭孔比裂纹要具有更好的隔热效果[13,35]。Ahrens 等[36]通过在高温下测定TBCs 的机械性能,发现在高温烧结过程中杨氏模量的增加以及应变容限的降低会显著影响其性能。采用APS 工艺进行喷涂的涂层本身具有较多的微裂纹及孔隙结构,这种结构使得涂层在加载后产生一定的“塑性”应变,这种现象是由于在加载过程中,涂层内部的微观结构产生“压紧”效应造成的,对涂层进行热处理会相对提高涂层的杨氏模量。如图15 所示[36],在1200 ℃下退火100 h 后,观察到其杨氏模量增加了两倍以上,这也说明热处理可以一定程度上提高涂层性能。

图15 涂层在不同退火温度下总弹性模量Etot 随时间变化曲线[36]

Fig.15 Change curve of the total elastic modulus Etot of the coating with time at different annealing temeperatures[36]

悬浮等离子喷涂(SPS)是制备TBCs 的较为先进的技术,可以通过改变工艺参数,提供与EB–PVD 一样的垂直柱状结构,以及紧凑的水平结构,保证在热循环期间具有更好的应变耐受性。锆酸镧和锆酸钆材料由于其低导热性和优异的高温相稳定性,被认为是涂层面层的潜在替代品。稀土锆酸盐在导热性和高温相稳定性方面优于YSZ,但在腐蚀过程中有限的性能数据限制了其应用。锆酸镧涂层在V2O5 的环境下表现出轻微的破坏,而在钠和镁的硫酸盐存在时则严重降解[37]。SPS 沉积的锆酸钆在暴露于V2O5 和Na2SO4 的盐类混合物中时更容易受到腐蚀从而引起损伤[38]。Habibi 等[39]研究比较了YSZ–Ta2O5 复合材料(TaYSZ)在1100 ℃Na2SO4+V2O5 熔融混合物存在下的热腐蚀性能,研究发现50TaYSZ 复合材料在1100 ℃的Na2SO4+V2O5 介质中表现出较好的热稳定性和化学稳定性,以及良好的耐热腐蚀性能。锆酸钆材料的腐蚀主要来自V 元素,Jonnalagadda 等[40]也报道了锆酸钆与硫酸钠之间没有直接的化学反应,这使得锆酸钆能更好地抵抗硫酸盐环境。Jonnalagadda 等[40]采用SPS技术制备了双层Gd2Zr2O7/YSZ 涂层及三层致密Gd2Zr2O7/Gd2Zr2O7/YSZ 涂层并研究其耐腐蚀性能,所有涂层均形成柱状结构。采用浓度为4 mg/cm2 的V2O5 和Na2SO4 作为腐蚀盐,在900 ℃下进行8 h 的腐蚀试验,研究发现Gd2Zr2O7 涂层的耐蚀性低于基准材料YSZ。腐蚀盐与Gd2Zr2O7 反应,沿顶表面和柱间形成钒酸钆(GdVO4);研究认为柱间形成的GdVO4 以及Gd2Zr2O7 较低的断裂韧性导致了耐腐蚀性降低,柱状结构的间隙可能为熔盐渗透提供了有效的通道,熔盐可以很容易地到达结合层。已知盐类会降解黏结层材料,NaCl 渗透形成挥发性MClx 物质,在涂层中形成熔融空洞或在熔解/氧化皮的界面处形成额外氧化,加速腐蚀过程[41]。锆酸钆的另一个限制是它与热生长的氧化物的热化学不相容性,这也促进了多层涂层的发展,多层涂层被证明在热循环中比单层涂层具有更久的寿命[42]。

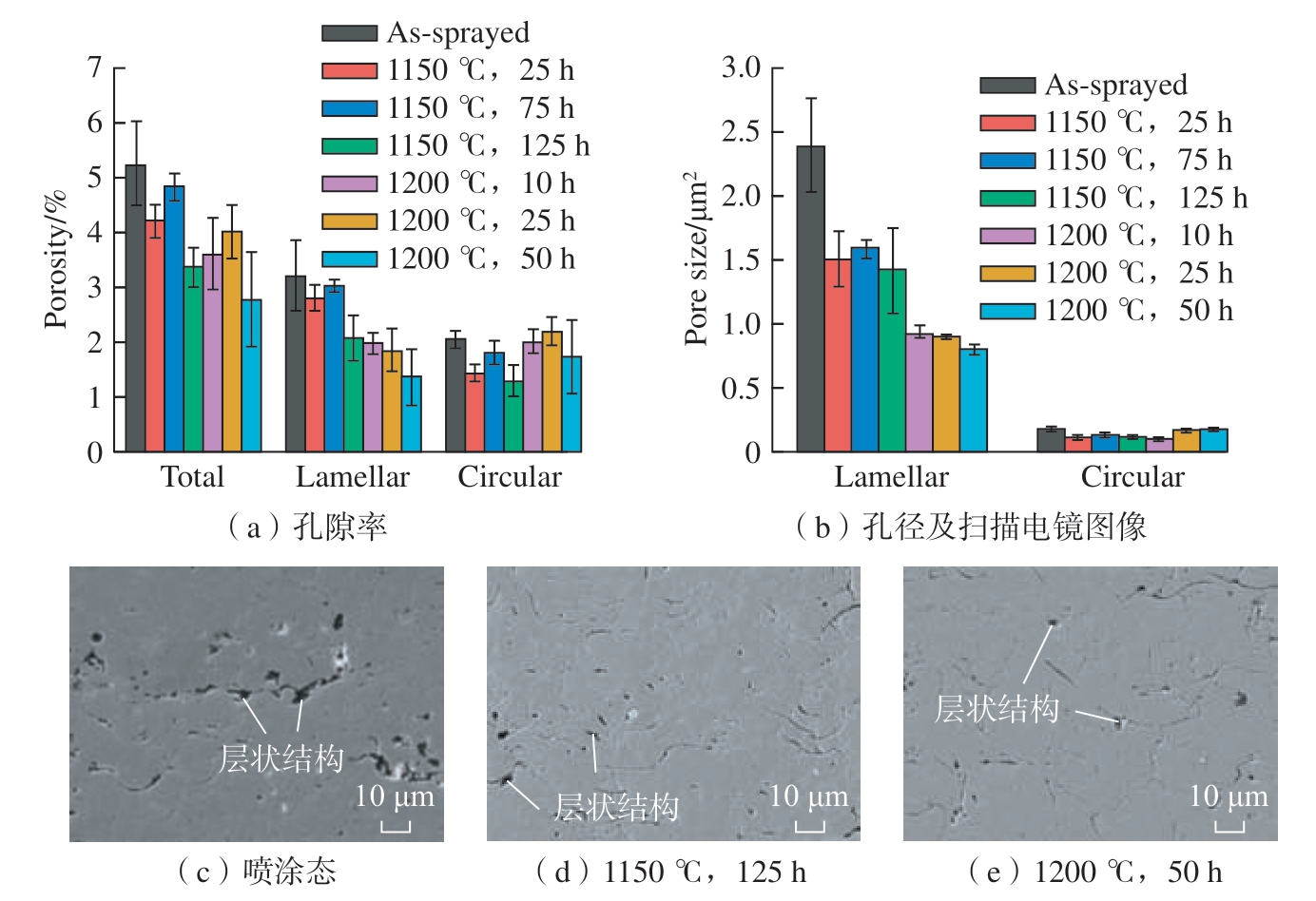

YSZ 涂层作为最为常见的TBCs,热处理虽然会提高其耐久性,但是对其烧结后的系统数据的分析研究依旧有限。目前对涂层的孔隙率、热导率和热障效应的数据还不够详细,如果可以将烧结过程中涂层的数据进行系统归纳,将会扩大YSZ 涂层的实际应用。Wang 等[3]研究了烧结对于传统等离子喷涂涂层和纳米结构YSZ 热障涂层热导率和热障效应。研究发现,随着退火时间的延长,纳米结构涂层晶粒尺寸急剧长大,说明纳米结构对温度的敏感系数较高。由于高比表面积,纳米结构具有优异的物理与机械性能,也会显著提高其隔热效果,但是在恶劣热环境下,可能会面临晶粒异常长大粗化的问题,因此在机械性能与热性能之间要通过大量数据支撑,便于进行性能的取舍。Kim 等[43]研究了在不同的热处理制度下YSZ 涂层的热导率变化,研究发现,随着温度的升高,涂层的导热系数变大。相变对涂层导热系数的影响不大,主要取决于孔隙结构,即涂层的热处理温度越高,其热导率就会更高,其原因是热处理过程中,涂层中的层状间隙结构容易转变成为圆形孔隙结构,层状间隙尺寸的进一步减小将导致更高的热导率,试验现象如图16 所示[43]。

图16 不同热处理制度下涂层圆形孔隙结构与层状结构[43]

Fig.16 Circular pore structure and layered structure of the coating under different heat treatment systems[43]

3.2 多层结构对腐蚀过程的影响

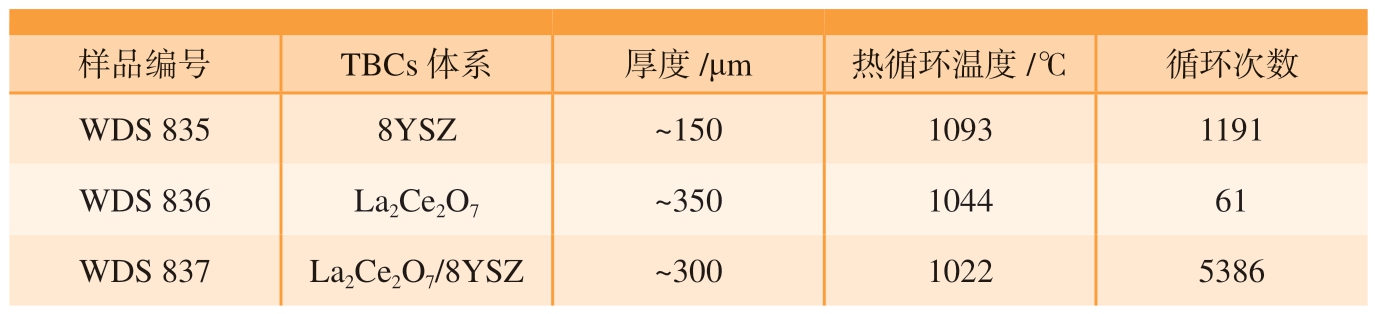

稀土硅酸盐CTE 较YSZ 低,在涂层中表现出较差的耐久性。因此通过结构优化,设计双陶瓷层(DCL)是如今较为先进的TBCs 系统之一。Dong 等[44]采用常压等离子喷涂法制备了单层YSZ 和双层La2Zr2O7(LZ)/YSZ,试图揭示La提高双层热障涂层高温抗氧化性的机理。结果表明,因La3+阻碍了阳离子在黏结涂层中的扩散,抑制了尖晶石相的形成,从而使LZ 层阻止了黏结层的快速氧化和TGO 的快速生长。因此LZ 陶瓷涂层的存在,使得双层LZ/YSZ 热障涂层比单层YSZ 热障涂层具有更好的高温抗氧化性。Ma 等[45]通过APS 制备的La2Ce2O7/8YSZ 双层陶瓷热障涂层系统比单层La2Ce2O7 系统具有更长的使用寿命。如表2 所示[45],双层陶瓷涂层结构设计可有效缓解La2Ce2O7涂层与黏结层之间的热膨胀失配,提高了涂层的热循环寿命。通过自制可喷涂的纳米结构锆酸盐粉体喂料,Zhou 等[46]研究了热喷涂纳米结构的LZ/8YSZ 双陶瓷型热障涂层和LCZ/8YSZ 双陶瓷型热障涂层,指出在TBCs 表面测试温度为1473 K 时,纳米LCZ/8YSZ TBCs 的隔热温度为145 K;纳米8YSZ TBCs 的隔热温度为120 K;而传统8YSZ TBCs 的隔热温度为90 K。

表2 8YSZ、La2Ce2O7 和La2Ce2O7/8YSZ 涂层的热循环试验结果[45]

Table 2 Results of thermal cycling tests of the 8YSZ,La2Ce2O7 and La2Ce2O7/8YSZ coatings[45]

样品编号TBCs 体系厚度/μm热循环温度/℃循环次数WDS 8358YSZ~15010931191 WDS 836La2Ce2O7~350104461 WDS 837La2Ce2O7/8YSZ~30010225386

Batista 等[47]曾尝试用激光熔覆处理APS加工的TBCs,以密封涂层。激光处理后可以降低表面粗糙度、消除表面开放孔隙度和产生可控的分段裂纹网络,降低了熔融腐蚀介质浸入涂层系统内部的风险,显示出改善等离子喷涂TBCs 性能的巨大潜力。然而,这种额外的TBCs 后处理步骤增加了加工成本,不能完全密封裂缝。Mahade 等[40]采用轴向悬浮等离子体喷雾技术沉积了两种不同的TBCs 结构。第1 种是三层TBCs,由较薄的YSZ 底层、相对多孔的GZ中间层和致密的GZ 顶层组成;第2种是GZ 和YSZ 的复合TBCs 架构,由较薄的YSZ 底层和GZ(Gd2Zr2O7)+YSZ 顶层组成。将喷涂后的TBCs在由V2O5 和NaSO4 的混合物组成的腐蚀性盐环境中处理。结果表明,熔盐通过柱状间隙渗透,复合TBCs表现出比分层TBCs 较低的热腐蚀损伤,分层TBCs存在相当大的剥落。由锆酸钆和YSZ 组成的复合涂层被认为具有更好的抗断裂性,涂层损伤程度较低。然而,由于复合结构中含有YSZ,预计在高温下使用锆酸钆的能力有限。未来工作的重点将是寻找其他方法来阻止腐蚀性盐渗入TBCs 结构。

3.3 稀土改性对腐蚀过程的影响

TBCs 在使用过程中容易受到CMAS 腐蚀,采用一些常规方法虽然可以抵抗CMAS 的渗透,但效果有限。可以作为TBCs 的预选材料Gd2Zr2O7(GZO)的耐CMAS 腐蚀性能比YSZ 更好。Krämer 等[48]研究了TBCs 与CMAS 熔体之间的热化学相互作用,发现GZO 与CMAS的界面处可以形成致密的反应层,这在很大程度上阻止了CMAS 熔体渗透到底层涂层中。Drexler 等[49]比较了等离子喷涂7YSZ 和GZO 涂层在火山灰存在下的腐蚀行为。发现在相同的条件下,火山灰熔化、渗透并贯穿到整个7YSZ 涂层中;而在GZO涂层中的渗透深度仅为10 μm 左右。虽然GZO 在抗CMAS 方面表现出一定的优势,但由于其较低的韧性限制了应用,可以通过相变增韧、铁弹性增韧、微裂纹和第二相增韧来提高GZO 的韧性。与GZO TBCs相比,稀土元素Sc 掺杂的GZO TBCs具有更强的热循环性能。Wang 等[50]采用化学共沉淀法和煅烧法合成了(Gd1–xScx)2Zr2O7 陶瓷,并对其相结构、热膨胀行为和力学性能进行了研究。(Gd1–xScx)2Zr2O7 呈现焦绿石结构,随着Sc2O3 含量的增加,晶粒的有序度降低、晶格参数增大,但Sc2O3的高掺杂导致焦绿石–萤石相变,晶格参数减小。结构失序和晶格膨胀可引起CTE 升高,晶格参数的减小可能导致CTE 降低。在(Gd1–xScx)2 Zr2O7 陶瓷中,(Gd0.925Sc0.075)2Zr2O7的CTE 最大。Sc2O3 含量的增加有利于(Gd1–xScx)2Zr2O7 断裂韧性的提升,这可能是由于晶格畸变和结构无序引起内聚能增加。Li 等[51]研究了Sc 掺杂Gd2Zr2O7/YSZ 的抗CMAS热障涂层。在1250 ℃时,腐蚀产物在CMAS/涂层界面处形成反应层,在很大程度上抑制了CMAS 的进一步渗透。与Gd2Zr2O7 相比,Sc 掺杂的Gd2Zr2O7 在CMAS 存在下具有更高的保持其晶格结构的能力,有利于CMAS 条件下涂层微观结构的维持,减轻了涂层的降解。

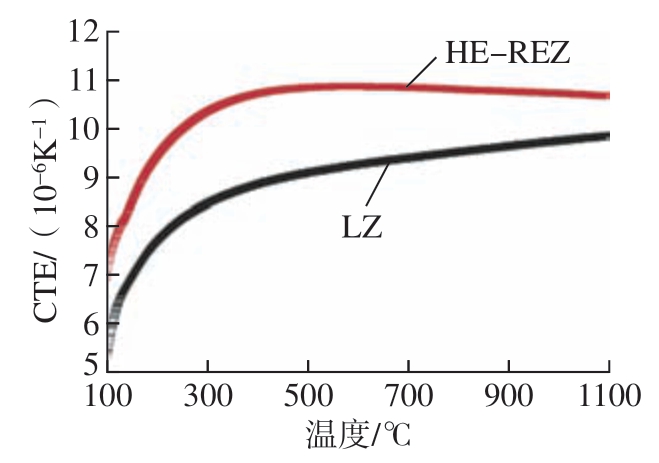

利用稀土锆酸盐(RE2Zr2O7)为原料制备的涂层还具备优异的高温稳定性和较低的热导率,但RE2Zr2O7型TBCs 应变容限以及断裂韧性不及YSZ 型涂层[52–53]。因此,通过向YSZ 材料中掺杂稀土离子(例如Yb3+、Nd3+、Sm3+、Eu3+、Gd3+等)可以改善涂层性能[54]。Luo 等[55]设计并合成了两种体系的高熵稀土锆酸盐((La0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O7(LaHZ)和(Yb0.2Nd0.2Sm0.2Eu0.2Gd0.2)2 Zr2O7(YbHZ)),用作TBCs 的潜在材料。通过将阳离子半径比RE/Zr保持在1.46~1.78 范围内,以获得单一焦绿石结构,并且在RE2Zr2O7 中加入小尺寸Yb3+离子以提高断裂韧性。研究发现,不同稀土离子的掺杂则会有利于不同的性能。例如,在严重的晶格畸变和缓慢的扩散效应下,使得HECs 体系的抗烧结性能优于LZ 体系。YbHZ 体系的CTE 要高于常规LZ 体系,但其导热系数要远低于LZ 体系。

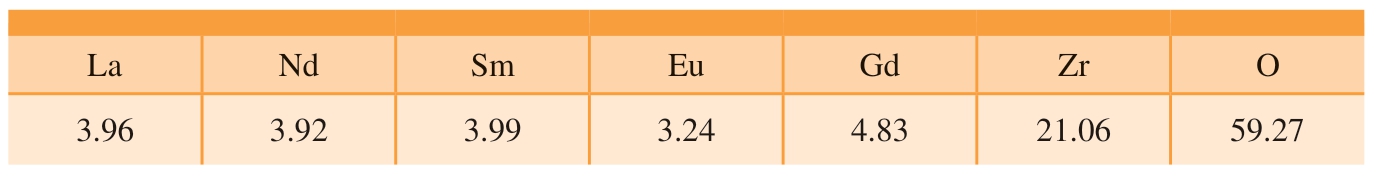

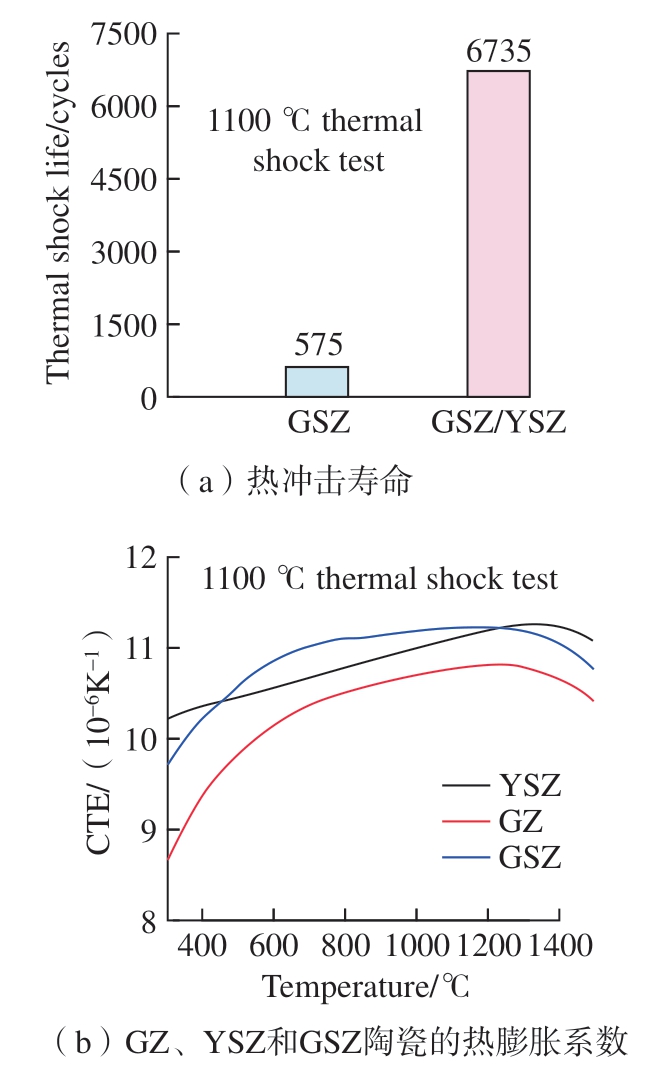

因此,如果将稀土高熵陶瓷作为未来涂层的主要材料,需要对掺杂体系进行优化,进而提高TBCs 的综合性能。稀土锆酸盐(A2B2O7)材料具有有序的缺陷萤石结构,如果利用稀土原子来取代该材料中的A 位或B 位,则会表现出低导热性[56]。这为稀土锆酸盐材料替代YSZ 材料在TBCs 中进行广泛应用提供了新的思路。Liu 等[57]通过电子束物理气相沉积法制备了掺杂Sm 元素的Gd2Zr2O7 涂层。研究发现Sm 元素掺杂后的稳定效应、高CTE 以及涂层中羽毛状纳米结构都会提高涂层的热冲击寿命。因此,Sm 掺杂后的Gd2Zr2O 涂层在1100 ℃工作时具有较高的CTE 和热冲击寿命,如图17 所示[57]。Zhou 等[58]采用常压等离子喷涂技术以高熵稀土锆酸盐(HE–REZ)为顶层,元素组成如表3 所示,以钇稳定氧化锆(YSZ)为内层设计制备了双陶瓷层(DCL)热障涂层,选择常规La2Zr2O7(LZ)作为参考。结果表明,HE–REZ/YSZ DCL 涂层具有明显的热稳定性,热冲击抗力显著提高,涂层之间也具备更好的热匹配,如图18 所示[58]。这也说明将稀土锆酸盐材料高熵化是TBCs 进一步提高综合性能的有效手段。

表3 HE–REZ 的元素组成(原子数分数)[58]

Table 3 Elemental composition of HE–REZ (atomic fraction)[58] %

LaNdSmEuGdZrO 3.963.923.993.244.8321.0659.27

图17 热冲击寿命和3 种陶瓷的热膨胀系数[57]

Fig17 Thermal shocklife and thermal expansion coefficient of three ceramies[57]

图18 HE–REZ 和LZ 陶瓷涂层的热膨胀系数[58]

Fig.18 Coefficient of thermal expansion of the HE–REZ and LZ ceramics[58]

3.4 掺杂改性对腐蚀过程的影响

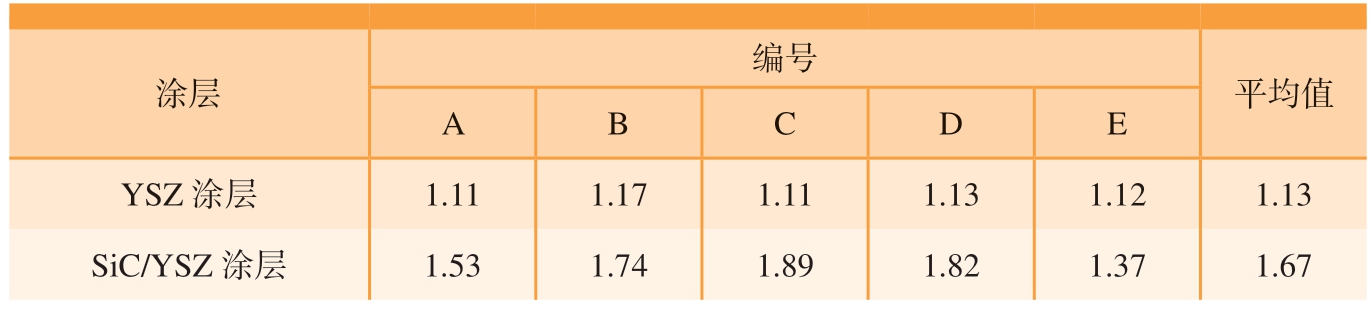

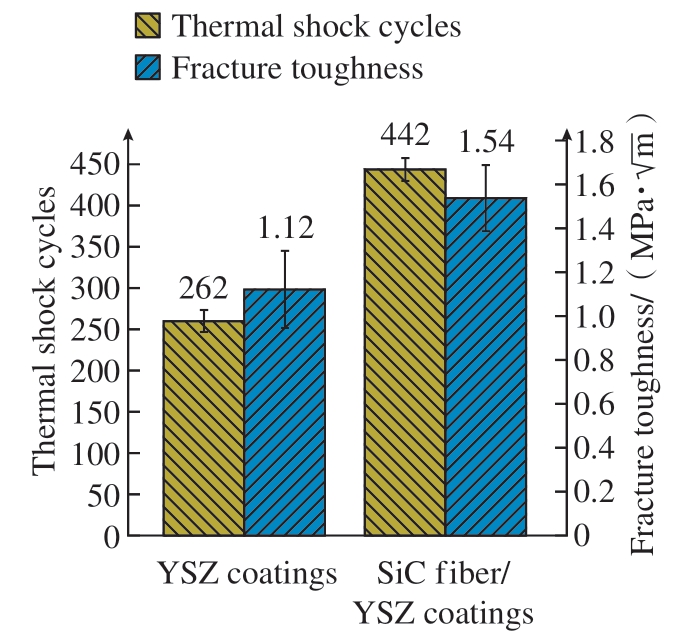

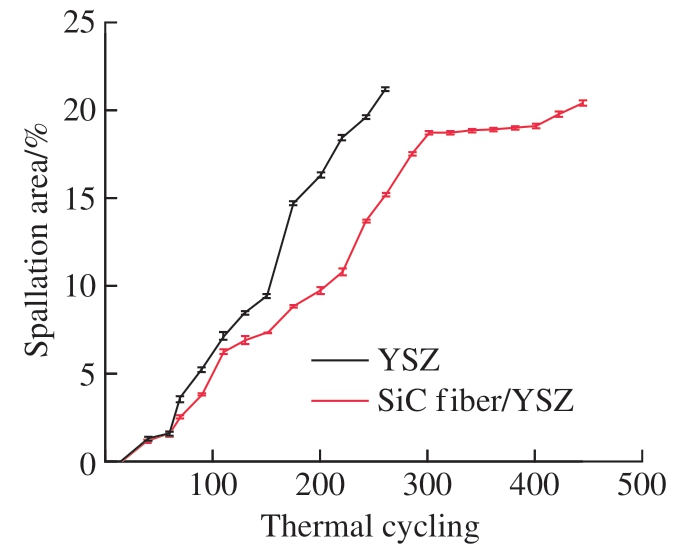

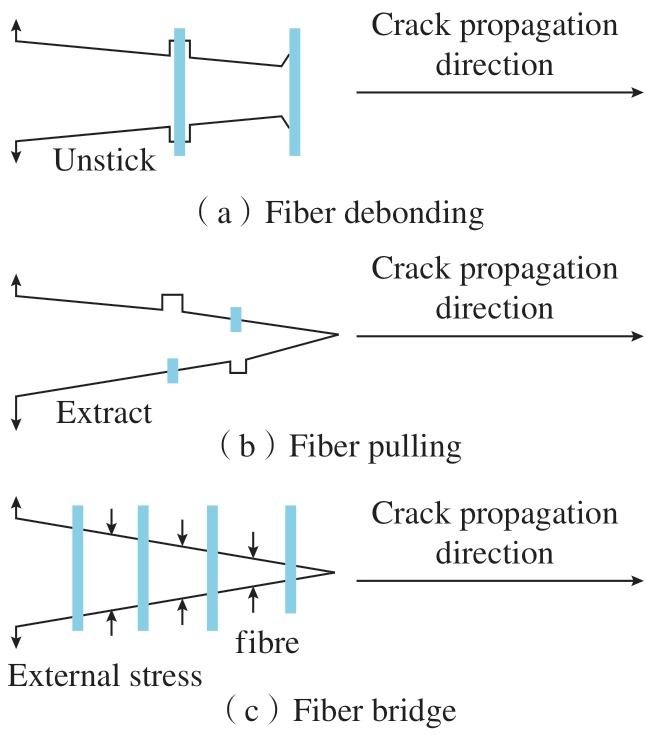

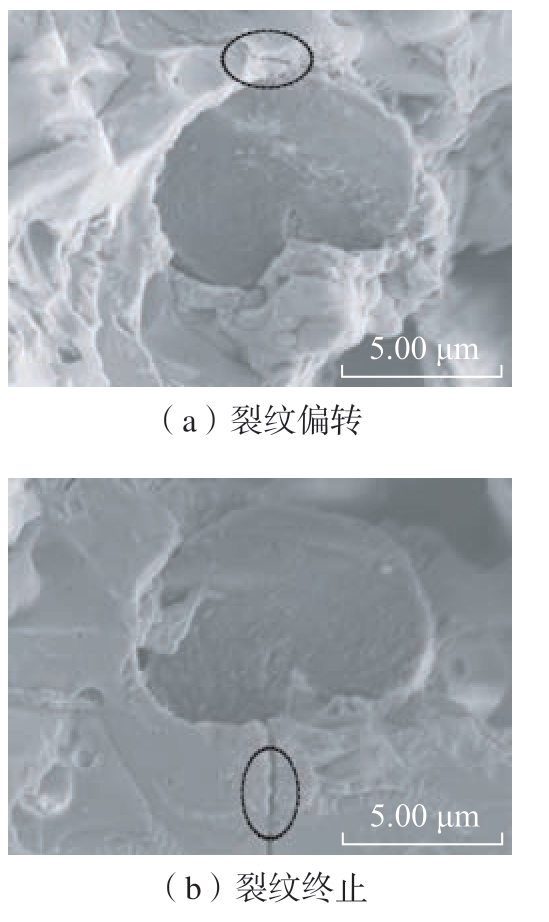

涂层失效剥落源于裂纹的扩展,材料的断裂韧性代表着裂纹扩展的抗力,加入晶须后的裂纹扩展明显减缓,这也是延长TBCs 寿命的重要方法。基于此,Liu 等[59]提出涂层加入晶须改性来提高其断裂韧性。Ma等[60]使用常压等离子喷涂APS 技术制备了SiC/YSZ 复合涂层。该研究中SiC 纤维可以显著降低涂层中的残余应力。复合涂层的热导率(TC)与典型的APS–YSZ 热障涂层相比降低了约50%。与YSZ 热障涂层相比,复合涂层具有更高的断裂韧性和更好的抗热震性,如表4 所示[60]。由于热应力下裂纹的萌生和扩展是限制TBCs 热循环寿命的关键因素,为提高热循环寿命,Fang 等[61]采用大气等离子喷涂(APS)技术在YSZ 涂层中引入SiC 纤维,结果表明,SiCw/YSZ 涂层的热循环寿命和断裂韧性是常规TBCs 的1.6 倍和1.3 倍,如图19 和20 所示。原因是在热循环过程中,纤维增韧分为两个阶段,第一阶段是促使裂纹偏转和终止;第二阶段是纤维脱黏、拉拔、断裂和桥接,如图21[62]和22[60]所示。值得注意的是,SiC 纤维在涂层中可以通过降低晶格中的应力来阻止应力激活的ZrO2 马氏体相变,这一发现也充分证明了SiC 纤维增韧的可能性。

表4 两种涂层试样的断裂韧性值KIC[60]

Table 4 Fracture toughness values of the two types of coatings specimens KIC[60] MPa·m1/2

编号涂层A B CDE 平均值YSZ 涂层1.11 1.17 1.11 1.13 1.121.13 SiC/YSZ 涂层1.53 1.74 1.89 1.82 1.371.67

图19 YSZ 和SiC 纤维/YSZ 的热循环寿命和断裂韧性[61]

Fig.19 Thermal cycling lifetime and fracture toughness of YSZ and SiC fiber/YSZ coatings[61]

图20 1000 ℃温度热循环下YSZ 和SiC纤维/YSZ 涂层的剥落面积[61]

Fig.20 Spallation area of YSZ and SiC fiber/YSZ coatings at temperature of 1000 ℃[61]

图21 晶须增韧原理示意图[62]

Fig.21 Schematic diagram of whisker toughening principle[62]

图22 SiC 纤维/YSZ 复合材料热障涂层中的增韧机制[60]

Fig.22 Toughening mechanisms of fiber in the SiC fiber/YSZ composite TBCs[60]

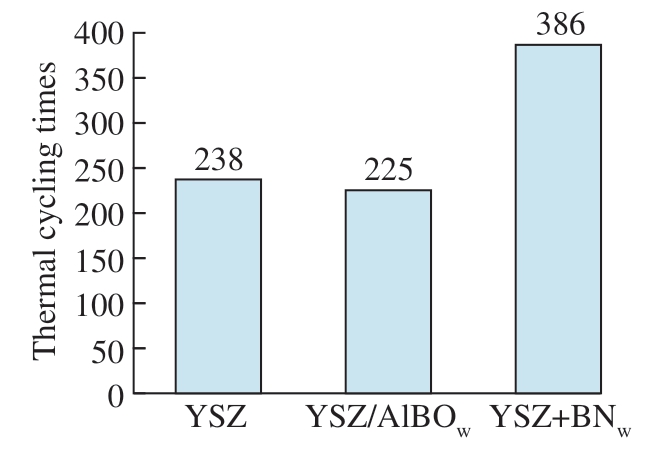

晶须是高纯度的单晶短纤维,具有较高的机械强度,是理想的陶瓷增韧材料。因此除SiC 材料之外,其他的晶须/纤维添加到涂层中也会有理想的增韧效果。Wang等[63]采用等离子喷涂技术制备了YSZ、AlBOw/YSZ 和BNw/YSZ 3 种TBCs。如图23 所示[63],研究了纤维增韧下涂层在多次1000 ℃/5 min 的热循环后的失效行为。结果表明,AlBOw/YSZ 涂层的抗热振性略低于YSZ 涂层。BNw/YSZ 涂层的抗热振性比YSZ 涂层高62.2%。因此采用不同纤维/晶须增韧,因其增强相自身性质的不同,且与基体相界面之间匹配关系的改变,TBCs 的各项性能会发生不同的改变。总体来说,加入增强相对TBCs 进行增韧是提高其性能的有效方法,但不同增强相下的增韧机理还需要进一步研究。

图23 涂层热循环寿命比较[63]

Fig.23 Thermal cycle life comparison of the coatings[63]

加入晶须等增强相后,会进一步的对涂层力学性能加以改善,但是增强相本身是否会与腐蚀介质发生反应,或者随着增强相的加入是否会加速涂层腐蚀失效,以上问题都需要系统分析。Yang 等[64]表明,加入SiC增强相后,涂层的耐蚀性会相对降低,而随着SiC 含量的不断提高,耐蚀性会进一步降低。Chen 等[65]采用不同的YSZ/LaMgAl11O19(LaMA)复合涂层,在质量分数50% Na2SO4+50% V2O5 熔盐中,对TBCs 进行了热腐蚀研究。结果表明,复合涂层TBCs的抗氧化和抗热腐蚀性能优于传统YSZ 涂层TBCs,尤其是LaMA 涂层TBCs。LaMA 的存在可以有效地抑制YSZ 的失稳,但代价是牺牲YSZ自身的部分功能。Ejaz 等[66]研制了一种新型热障涂层体系,以抵抗热腐蚀环境。在该涂层体系中,将5%的CaZrO3 添加到传统YSZ 中,以抵抗腐蚀环境,将新型TBCs 在50% Na2SO4 和50% V2O5 的腐蚀混合物中腐蚀,将上述复合涂层体系与标准YSZ 体系进行比较。结果表明,添加CaZrO3 的复合体系在高恶劣环境下比传统YSZ 涂层的寿命更长。因此,在面对腐蚀环境时,不同增强相的加入会对涂层体系产生效果不同的影响,有的会加速涂层腐蚀过程,而有的会进一步提高涂层的耐腐蚀能力。

4 结论

TBCs 有着保护热端部件的重要作用,可以有效降低热端部件的损伤,提高燃气轮机的性能。研究TBCs 在热腐蚀、CMAS 腐蚀以及熔盐腐蚀中的组织结构演化,提高耐腐蚀性能及力学性能是延长TBCs 寿命的关键。本文以TBCs 为重点,综述了近年来TBCs 的腐蚀反应机理,讨论了对TBCs 进行改性后的腐蚀过程特点,将熔盐以及CMAS 引起的热腐蚀机理以及常见的防护措施进行归纳。TBCs 在使用过程中常常面临着较为复杂的腐蚀,通常是CMAS 和熔盐混合物耦合作用下的腐蚀。发现NaVO3 的加入使CMAS的熔化温度降低了~50 ℃,并且黏度进一步降低。黏度的降低使CN 腐蚀介质进入涂层更深位置,虽然对涂层表面损伤相对较少,但是内部损伤更为严重,对涂层破坏程度更大。TBCs 的失效本质是热机械性的,腐蚀物质渗透并硬化了具有韧性的涂层微观结构,导致冷却时的热应力升高。腐蚀过程中的化学反应降低了涂层的热循环耐久性。涂层中不同成分的变化会使腐蚀过程产生一系列变化,突出说明了对不同成分涂层腐蚀行为进行适当评估的重要性。

综合证据表明,目前工业应用的TBCs 体系难以很好地解决腐蚀物质引起的失效,并同时满足所有其他性能和耐久性。熔盐等腐蚀介质通过柱状间隙渗透,复合TBCs 表现出比分层TBCs 较低的热腐蚀损伤,分层TBCs 存在相当大的剥落。由锆酸钆和YSZ 组成的复合涂层被认为具有更好的抗断裂性,涂层损伤程度较低。然而复合结构中含有YSZ,导致锆酸钆在高温下使用能力有限。未来工作的重点将是寻找其他方法来阻止腐蚀性盐渗入TBCs 结构。基于YSZ 的涂层具有足够的韧性,但无法有效地限制腐蚀介质的侵入。加入晶须等增强相后,会进一步对涂层力学性能加以改善,但是增强相本身会与腐蚀介质发生反应,加入SiC 增强相后,涂层的耐蚀性会相对降低,而随着SiC 含量的不断提高,耐蚀性会进一步降低。稀土硅酸盐涂层在某些硅酸盐沉积物的反应下性能衰减较快,不利于长期耐久性。面对未来涡轮发动机提出较高的部件表面温度,最有希望的发展方向是设计多相系统,以平衡各种性能的设计要求。可以将高活性的第二相作为隔离层或作为两相混合物掺入YSZ 基涂层中,或者对锆酸盐的微观结构进行调整以提高循环耐久性。

[1] ZHANG X F, DENG Z Q, LI H, et al.Al2O3-modified PS-PVD 7YSZ thermal barrier coatings for advanced gas-turbine engines[J].npj Materials Degradation, 2020, 4: 31.

[2] YANG X, ZHANG J A, LU Z, et al.Removal and repair techniques for thermal barrier coatings: A review[J].Transactions of the IMF, 2020, 98(3): 121–128.

[3] WANG K, PENG H, GUO H B, et al.Effect of sintering on thermal conductivity and thermal barrier effects of thermal barrier coatings[J].Chinese Journal of Aeronautics,2012, 25(5): 811–816.

[4] THAKARE J G, PANDEY C,MAHAPATRA M M, et al.Thermal barrier coatings—A state of the art review[J].Metals and Materials International, 2021, 27(7): 1947–1968.

[5] GELL M, WANG J W, KUMAR R, et al.Higher temperature thermal barrier coatings with the combined use of yttrium aluminum garnet and the solution precursor plasma spray process[J].Journal of Thermal Spray Technology, 2018, 27(4): 543–555.

[6] SOHN Y H, KIM J H, JORDAN E H, et al.Thermal cycling of EB–PVD/MCrAlY thermal barrier coatings: I.Microstructural development and spallation mechanisms[J].Surface and Coatings Technology, 2001, 146:70–78.

[7] CHEN H F, ZHANG C, XUAN J H,et al.Effect of TGO evolution and element diffusion on the life span of YSZ/Pt–Al and YSZ/NiCrAlY coatings at high temperature[J].Ceramics International, 2020, 46(1): 813–823.

[8] ZHANG W X, SUN Y L, WANG T J.Effect of spinel growth on the delamination of thermal barrier coatings[J].Key Engineering Materials, 2011, 462–463: 389–394.

[9] FRY A T, PATEL M, GORMAN D,et al.The effect of cracking of thermally grown oxide layers in thermal barrier coatings examined using FIB tomography and inverse modelling[J].Oxidation of Metals, 2021, 96(1–2): 157–168.

[10] LAI X, YIN H Q, LI P, et al.The corrosion behavior of 304 stainless steel in NaNO3–NaCl–NaF molten salt and vapor[J].RSC Advances, 2022, 12(12): 7157–7163.

[11] ROSE A, GOMEZ CHAVEZ J J,MECHNICH P, et al.Novel magnetron sputtered yttrium-silicon-iron oxide as CMAS resistant top coat material for environmental barrier coatings[J].Corrosion Science, 2023, 215:111053.

[12] LV B W, JIN X C, CAO J, et al.Advances in numerical modeling of environmental barrier coating systems for gas turbines[J].Journal of the European Ceramic Society, 2020, 40(9): 3363–3379.

[13] 丰雷, 丁星星, 宋凯强, 等.冷喷涂Ni/Al2O3 复合涂层在海洋大气环境下的腐蚀行为研究[J].装备环境工程, 2022, 19(3):87–93.

FENG Lei, DING Xingxing, SONG Kaiqiang, et al.Corrosion behavior of cold sprayed Ni/Al2O3 coating in marine atmosphere environment[J].Equipment Environmental Engineering, 2022, 19(3): 87–93.

[14] BETTIS E S, COTTRELL W B,MANN E R, et al.The aircraft reactor experiment—Operation[J].Nuclear Science and Engineering, 1957, 2(6): 841–853.

[15] DE LA ROCHE J, ALVARADOOROZCO J M, TORO A.Hot corrosion mechanism of yttria-stabilized zirconia powder in the presence of molten Na2SO4+V2O5 salts[J].Rare Metals, 2021, 40(5): 1307–1316.

[16] VAßEN R, TRAEGER F, STÖVER D.New thermal barrier coatings based on pyrochlore/YSZ double-layer systems[J].International Journal of Applied Ceramic Technology, 2004, 1(4): 351–361.

[17] SONG D, SONG T, PAIK U, et al.Hot corrosion behavior in thermal barrier coatings with heterogeneous splat boundary[J].Corrosion Science, 2020, 163: 108225.

[18] KARAOGLANLI A C, ALTUNCU E, OZDEMIR I, et al.Structure and durability evaluation of YSZ+Al2O3 composite TBCs with APS and HVOF bond Coats under thermal cycling conditions[J].Surface and Coatings Technology, 2011, 205: S369–S373.

[19] KEYVANI A, SAREMI M, SOHI M H.Oxidation resistance of YSZ–alumina composites compared to normal YSZ TBC coatings at 1100 ℃[J].Journal of Alloys and Compounds,2011, 509(33): 8370–8377.

[20] KARABAŞ M, BAL E, TAPTIK Y.Hot corrosion behaviour of plasma sprayed alumina+YSZ particle composite coating[J].Protection of Metals and Physical Chemistry of Surfaces, 2017, 53(5): 859–863.

[21] YI P, MOSTAGHIMI J, PERSHIN L, et al.Effects of laser surface remelting on the molten salt corrosion resistance of yttriastabilized zirconia coatings[J].Ceramics International, 2018, 44(18): 22645–22655.

[22] TSAI P C, HSU C S.High temperature corrosion resistance and microstructural evaluation of laser-glazed plasma-sprayed zirconia/MCrAlY thermal barrier coatings[J].Surface and Coatings Technology, 2004, 183(1):29–34.

[23] FAN Z J, SUN X M, ZHUO X S, et al.Femtosecond laser polishing yttria-stabilized zirconia coatings for improving molten salts corrosion resistance[J].Corrosion Science,2021, 184: 109367.

[24] 陈卓, 金国, 崔秀芳, 等.耐海洋环境腐蚀燃机热障涂层材料研究进展[J].航空制造技术, 2021, 64(13): 45–58.

CHEN Zhuo, JIN Guo, CUI Xiufang, et al.Research progress on marine adaptability of ceramic based materials for thermal barrier coating of marine gas turbine[J].Aeronautical Manufacturing Technology, 2021, 64(13): 45–58.

[25] KRAUSE A R, GARCES H F,DWIVEDI G, et al.Calcia-magnesia-aluminosilicate (CMAS)-induced degradation and failure of air plasma sprayed yttria-stabilized zirconia thermal barrier coatings[J].Acta Materialia,2016, 105: 355–366.

[26] ZHU W, LI Z Y, YANG L, et al.Realtime detection of CMAS corrosion failure in APS thermal barrier coatings under thermal shock[J].Experimental Mechanics, 2020, 60(6):775–785.

[27] SHAN X, LUO L R, CHEN W F, et al.Pore filling behavior of YSZ under CMAS attack: Implications for designing corrosionresistant thermal barrier coatings[J].Journal of the American Ceramic Society, 2018, 101(12):5756–5770.

[28] LIU T, YAO S W, WANG L S, et al.Plasma-sprayed thermal barrier coatings with enhanced splat bonding for CMAS and corrosion protection[J].Journal of Thermal Spray Technology, 2016, 25(1): 213–221.

[29] LOKACHARI S, SONG W J,FUKUMOTO M, et al.Novel thermal barrier coatings with hexagonal boron nitride additives resistant to molten volcanic ash wetting[J].Corrosion Science, 2020, 168: 108587.

[30] GUO L, XIN H, HU C W.Comparison of NaVO3+CMAS mixture and CMAS corrosion to thermal barrier coatings[J].Corrosion Science, 2020, 177: 108968.

[31] CLARKE D S.Communicative intent and conventionality[M].Berlin: Springer,2003: 67–93.

[32] CAO X Q, VASSEN R, STOEVER D.Ceramic materials for thermal barrier coatings[J].Journal of the European Ceramic Society, 2004,24(1): 1–10.

[33] VAKILIFARD H, GHASEMI R,RAHIMIPOUR M.Hot corrosion behaviour of plasma-sprayed functionally graded thermal barrier coatings in the presence of Na2SO4+V2O5 molten salt[J].Surface and Coatings Technology,2017, 326: 238–246.

[34] GUO H B, VAßEN R, STÖVER D.Atmospheric plasma sprayed thick thermal barrier coatings with high segmentation crack density[J].Surface and Coatings Technology,2004, 186(3): 353–363.

[35] CERNUSCHI F, GOLOSNOY I O,BISON P, et al.Microstructural characterization of porous thermal barrier coatings by IR gas porosimetry and sintering forecasts[J].Acta Materialia, 2013, 61(1): 248–262.

[36] AHRENS M, VAßEN R, STÖVER D,et al.Sintering and creep processes in plasmasprayed thermal barrier coatings[J].Journal of Thermal Spray Technology, 2004, 13(3):432–442.

[37] MARPLE B R, VOYER J, THIBODEAU M, et al.Hot corrosion of lanthanum zirconate and partially stabilized zirconia thermal barrier coatings[J].Journal of Engineering for Gas Turbines and Power, 2006, 128(1):144–152.

[38] JONNALAGADDA K P, MAHADE S, CURRY N, et al.Hot corrosion mechanism in multi-layer suspension plasma sprayed Gd2Zr2O7/YSZ thermal barrier coatings in the presence of V2O5+Na2SO4[J].Journal of Thermal Spray Technology, 2017, 26(1): 140–149.

[39] HABIBI H, GUO S M.Evolution of hot corrosion behavior of YSZ–Ta2O5 composites with different YSZ/Ta2O5 ratios[J].International Journal of Applied Ceramic Technology, 2015,12(3): 542–550.

[40] MAHADE S, JONNALAGADDA K P, CURRY N, et al.Engineered architectures of gadolinium zirconate based thermal barrier coatings subjected to hot corrosion test[J].Surface and Coatings Technology, 2017, 328:361–370.

[41] MA J, JIANG S M, GONG J, et al.Hot corrosion properties of composite coatings in the presence of NaCl at 700 and 900 ℃[J].Corrosion Science, 2013, 70: 29–36.

[42] CHENG B, YANG G J, ZHANG Q,et al.Gradient thermal cyclic behaviour of La2Zr2O7/YSZ DCL–TBCs with equivalent thermal insulation performance[J].Journal of the European Ceramic Society, 2018, 38(4):1888–1896.

[43] KIM K, KIM W.Effect of heat treatment on microstructure and thermal conductivity of thermal barrier coating[J].Materials, 2021,14(24): 7801.

[44] DONG T S, WANG R, DI Y L, et al.Mechanism of high temperature oxidation resistance improvement of double-layer thermal barrier coatings (TBCs) by La[J].Ceramics International, 2019, 45(7): 9126–9135.

[45] MA W, DONG H Y, GUO H B, et al.Thermal cycling behavior of La2Ce2O7/8YSZ double-ceramic-layer thermal barrier coatings prepared by atmospheric plasma spraying[J].Surface and Coatings Technology, 2010,204(21–22): 3366–3370.

[46] ZHOU F F, WANG Y, LIU M, et al.Bonding strength and thermal conductivity of novel nanostructured La2(Zr0.75Ce0.25)2O7/8YSZ coatings[J].Applied Surface Science, 2019, 481:460–465.

[47] BATISTA C, PORTINHA A, RIBEIRO R M, et al.Morphological and microstructural characterization of laser-glazed plasma-sprayed thermal barrier coatings[J].Surface and Coatings Technology, 2006, 200(9): 2929–2937.

[48] KRÄMER S, YANG J, LEVI C G.Infiltration-inhibiting reaction of gadolinium zirconate thermal barrier coatings with CMAS melts[J].Journal of the American Ceramic Society, 2008, 91(2): 576–583.

[49] DREXLER J M, GLEDHILL A D,SHINODA K, et al.Jet engine coatings for resisting volcanic ash damage[J].Advanced Materials, 2011, 23(21): 2419–2424.

[50] WANG C M, GUO L, ZHANG Y,et al.Enhanced thermal expansion and fracture toughness of Sc2O3–doped Gd2Zr2O7 ceramics[J].Ceramics International, 2015,41(9): 10730–10735.

[51] LI B W, SUN J Y, GUO L.CMAS corrosion behavior of Sc doped Gd2Zr2O7/YSZ thermal barrier coatings and their corrosion resistance mechanisms[J].Corrosion Science,2021, 193: 109899.

[52] LEHMANN H, PITZER D, PRACHT G, et al.Thermal conductivity and thermal expansion coefficients of the lanthanum rareearth-element zirconate system[J].Journal of the American Ceramic Society, 2003, 86(8):1338–1344.

[53] KARABAŞ M.Production and characterization of Nd and Dy doped lanthanum zirconate-based thermal barrier coatings[J].Surface and Coatings Technology, 2020, 394:125864.

[54] WANG Y F, YANG F, XIAO P.Role and determining factor of substitutional defects on thermal conductivity: A study of La2(Zr1–xBx)2 O7 (B=Hf, Ce, 0 ≤x ≤0.5) pyrochlore solid solutions[J].Acta Materialia, 2014, 68: 106–115.

[55] LUO X W, LUO L R, ZHAO X F,et al.Single-phase rare-earth high-entropy zirconates with superior thermal and mechanical properties[J].Journal of the European Ceramic Society, 2022, 42(5): 2391–2399.

[56] SHEN Z Y, LIU Z, MU R D, et al.LaGdZrO/YSZ thermal barrier coatings by EB–PVD: Microstructure, thermal properties and failure mechanism[J].Chemical Engineering Journal Advances, 2021, 5: 100073.

[57] LIU Z, SHEN Z Y, LIU G X, et al.Sm–doped Gd2Zr2O7 thermal barrier coatings:Thermal expansion coefficient, structure and failure[J].Vacuum, 2021, 190: 110314.

[58] ZHOU L, LI F, LIU J X, et al.Highentropy thermal barrier coating of rare-earth zirconate: A case study on (La0.2Nd0.2Sm0.2Eu0.2 Gd0.2)2Zr2O7 prepared by atmospheric plasma spraying[J].Journal of the European Ceramic Society, 2020, 40(15): 5731–5739.

[59] LIU M J, ZHANG K J, ZHANG Q,et al.Thermodynamic conditions for cluster formation in supersaturated boundary layer during plasma spray-physical vapor deposition[J].Applied Surface Science, 2019,471: 950–959.

[60] MA R B, CHENG X D, YE W P. SiC fiber and yttria-stabilized zirconia composite thick thermal barrier coatings fabricated by plasma spray[J].Applied Surface Science, 2015,357: 407–412.

[61] FANG Y C, CUI X F, JIN G, et al.Influence of SiC fiber on thermal cycling lifetime of SiC fibers/YSZ thermal barrier coatings by atmospheric plasma spraying[J].Ceramics International, 2018, 44(15): 18285–18293.

[62] CHEN Y H, ZHANG R L, ZHANG G S, et al.Toughening mechanism of thermal barrier coatings[J].International Journal of Thermophysics, 2021, 42(5): 1–16.

[63] WANG C L, TIAN H L, GUO M Q,et al.Microstructure and thermal shock resistance of AlBOw- and BNw-whiskermodified thermal barrier coatings[J].Ceramics International, 2020, 46(10): 16372–16379.

[64] YANG G R, SONG W M, SUN X M, et al.The corrosion behavior of Ni–P/SiC composite coating[J].Advanced Materials Research, 2011, 291–294: 215–218.

[65] CHEN X L, ZHAO Y, GU L J, et al.Hot corrosion behaviour of plasma sprayed YSZ/LaMgAl11O19 composite coatings in molten sulfate-vanadate salt[J].Corrosion Science,2011, 53(6): 2335–2343.

[66] EJAZ N, ALI L, AHMED F, et al.Hot corrosion behavior of YSZ and CaZrO3/YSZ composite thermal barrier coatings in contact with 50V2O5+50Na2SO4 salts[J].Journal of Thermal Spray Technology, 2017, 26(5):913–928.