陶瓷材料以其卓越的硬度、强度、耐高温、抗腐蚀和抗氧化性能,以及优异的生物相容性,在众多行业中展现出了广泛的应用前景。随着这些行业的迅猛发展,对陶瓷材料的定制化、轻量化和可靠性提出了新的挑战。传统的陶瓷成型技术(如压制成型、凝胶注模、注浆成型和流延成型)[1–3]通常依赖于模具,不仅限制了设计的灵活性,而且导致新产品开发周期延长、成本增加、成型精度降低。相比之下,增材制造技术能够制造任意复杂形状的部件,无需模具,大大加快了产品的开发周期,使复杂的个性化陶瓷组件能够迅速实现应用。此外,陶瓷增材制造减少了传统机加工后处理的需求,进一步降低了生产成本,同时提高了成品率。

增材制造(Additive manufacturing,AM),又称3D 打印,通过计算机辅助设计和分层堆积原材料来构建三维实体。这种方法的优势在于设计自由度高、材料选择广泛、原料浪费少、加工成型高效,并能成型复杂几何结构[4]。随着增材制造设备、材料、打印工艺和计算机辅助技术的发展,增材制造已广泛应用于航空航天、生物医疗、能源机械和电子信息等领域[5–7]。依据美国测试与材料学会标准[8],增材制造技术目前主要分为七大类,即黏结剂喷射成型(Binder jetting,BJ)、立体光聚合(Vat photopolymerization,VPP)、粉末床熔融(Powder bed fusion,PBF)、定向能量沉积(Directed energy deposition,DED)、材料挤出(Material extrusion,MEX)、材料喷射(Material jetting,MJ)和片材层压(Sheet lamination,SL)。这些技术原则上可成形材料包括金属[9]、陶瓷[10–11]、聚合物[12]以及复合材料[13–14]。除了直接熔融材料的PBF 和DED 外,其余技术均适用于陶瓷3D 打印。其中,VPP 精度最高但对某些陶瓷材料成型性差;MEX 工艺简单、成本低,但打印零件精度较低,某些复杂结构需额外支撑;MJ 制得零件精度和表面质量良好,但对原料要求高且工艺复杂;SL可获高力学性能但零件存在明显各向异性,材料制备复杂;BJ 则因其成本低廉、原料要求低、成型效率高,成为最具潜力的陶瓷成型技术之一。

黏结剂喷射技术,作为一种独特的粉末和黏结剂组合堆积成型工艺,因其高效率、低成本和环保性而受到关注。近几年,国内外商业公司和研究机构广泛关注此技术。砂型黏结剂喷射技术首先得到发展[15],随后设备升级使μm 级粉末均匀铺展和高分辨率打印成为可能,进而使金属、陶瓷及复合材料的打印成形得以实现[16–17]。本文着重研究陶瓷材料的黏结剂喷射成型,详细介绍了其原理、特点,以及陶瓷原材料选择与处理,黏结剂分类配置与动力学行为,工艺参数和后处理,最后探讨了当前挑战与未来发展方向。

1 陶瓷黏结剂喷射技术工艺原理及特点

1.1 陶瓷黏结剂喷射技术原理及工艺流程

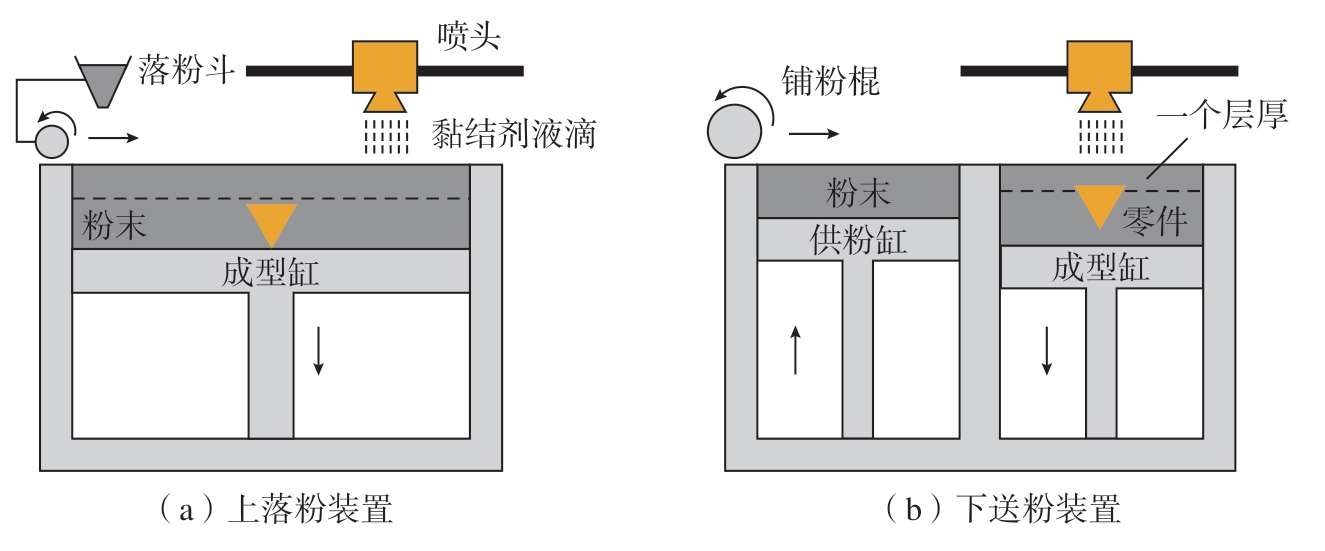

黏结剂喷射技术最初是由麻省理工学院的Emanuel Sachs 等于1987 年提出并于1993 年申请的发明专利[18]。该技术是通过逐层堆叠粉末材料,并选择性地喷射液体黏结剂以实现粉末颗粒之间的黏合,构建出三维实体。如图1 所示,该技术根据粉末供应方式的差异,划分为上落粉(图1(a))与下送粉(图1(b))两大模式。上落粉模式因不需供粉缸而提升了可成型区域面积,已成为当下主流配置,这一点从ExOne、惠普及国内武汉易制等公司的设备应用情况便可见一斑;相对而言,下送粉模式通过控制供粉缸的升高,能精确调控每层粉末的体积,以优化打印参数。

图1 黏结剂喷射技术工艺原理

Fig.1 Schematic diagram of binder jetting system

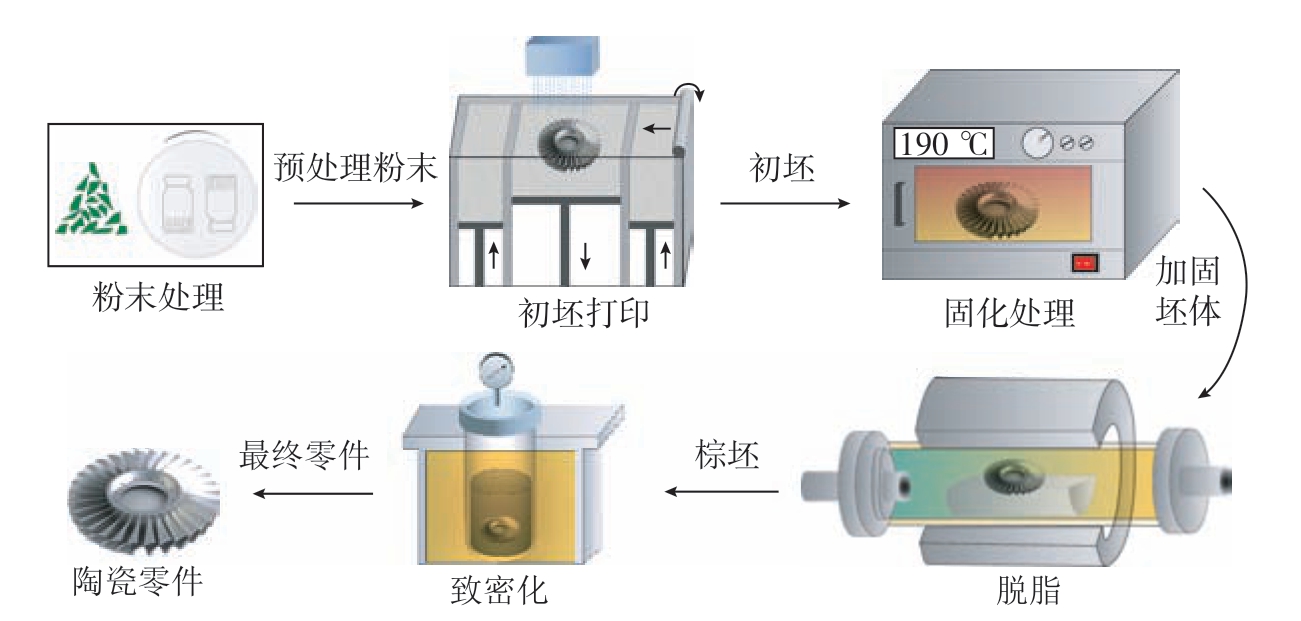

在工艺流程上,如图2 所示,首先铺设一定层厚的粉末,喷头在控制系统的指导下,按照零件模型的切片轮廓喷射黏结剂。用选择性的辐照加热加快溶剂蒸发,并固化每层轮廓,进而堆叠形成陶瓷初坯[19]。初坯通常孔隙率较高、机械强度不足,需经过后处理工艺(如固化、脱脂和致密化等步骤)以满足使用标准。固化过程主要通过加热、紫外光照射或加压等手段进行,其中加热固化最为常见,温度一般控制在120~200 ℃,用来加速溶剂蒸发和黏结剂交联[20]。此外,固化可与打印过程同步,俗称原位固化,用来提升打印精度并避免黏结剂扩散,尽管这可能增加打印时长[21]。脱脂步骤旨在通过加热分解黏结剂,以减少坯体内的残留有机物,此过程要求严格控制温度和时间以防初坯损坏,通常脱脂温度为600~800 ℃[22]。烧结、溶胶/浆料浸渍[23–24]、化学气相沉积[25]、前驱体浸渍热解[26]、反应烧结[27]、等静压烧结[28]等致密化工艺被广泛应用于黏结剂喷射陶瓷的后处理过程。

图2 陶瓷黏结剂喷射成型工艺流程

Fig.2 Steps of binder jetting printing ceramics

1.2 陶瓷黏结剂喷射技术特点

相较于其他增材制造工艺,陶瓷黏结剂喷射技术存在以下特点:(1)黏结剂喷射技术原则上可成形任意粉末材料[29],可直接成形陶瓷、金属、高分子及复合材料,是增材制造中材料选择最广泛的工艺之一[30],且黏结剂喷射易实现梯度材料成型;(2)成型过程无热源或极小热源,有效避免了如高能束成型过程中应力集中造成的变形、翘曲和开裂等问题; (3)成型过程在室温和空气环境下进行,节省了真空或气氛环境带来的设备成本,同时避免了粉末在成型过程中出现氧化、元素偏析等问题,提高了粉末的回收率; (4)黏结剂喷射技术将材料的成型和致密化过程分离,可通过调节后处理工艺及参数来实现零件密度和孔隙率的柔性控制; (5)成型复杂悬臂结构时无须支撑,且黏结剂占零件总体积很小,避免其在成型复杂构件脱脂时产生大量气体破坏零件的形状; (6)相较于大多数“点–线–面”成型的增材制造工艺,黏结剂喷射技术可采用阵列式喷头由“线–面”进行成型,且在室温大气下成型的特点使其成型台面可轻松达到m 级甚至更大,有望实现大尺寸零件的快速一体化成型。目前砂型黏结剂喷射商用设备成型尺寸已达到4000 mm×2000 mm×1000 mm 且已有较为成熟的应用案例[31],陶瓷/金属商用设备有效成型区域最高达800 mm×500 mm×400 mm[32],但还未报道相关的大尺寸应用案例。

尽管黏结剂喷射技术具有极大的优势和应用潜力,但是目前仍存在一些不足之处亟待解决: (1)黏结剂喷射技术是一个多步骤工艺,工艺参数众多,各步骤参数对最终零件的性能影响尚未完全清晰; (2)相较于粉末床熔融成型,黏结剂喷射成型的陶瓷初坯致密度较低(约50%),且陶瓷材料熔点较高,通常直接烧结难以完全致密且容易出现大体积的收缩;(3)由于对黏结剂液滴的扩散行为无法完全调控,成型零件的精度相对较低、表面粗糙度较高; (4)对于不同的材料体系,通常需要研发不同的黏结剂和开发相应的后处理策略。

2 陶瓷材料选择和处理

2.1 黏结剂喷射成型陶瓷材料

目前,已有数十种陶瓷材料成功用于黏结剂喷射成型,包括氧化物陶瓷[33]、氮化物陶瓷[34]和碳化物陶瓷[35],分别应用在结构陶瓷、功能器件、生物医疗等方面。表1[25,35–73]归纳总结了现有黏结剂喷射成型的陶瓷材料、应用领域以及相应的参考文献。

表1 陶瓷黏结剂喷射技术已有材料及应用领域

Table 1 Printable materials and applications of ceramics BJAM

应用领域材料类别参考文献Al2O3[36–39]ZrO2[40–41]机械部件SiC[42–43]Si3N4[44]AlN[45–46]热机部件SiC[47]Si3N4[48]堇青石[49]Al2O3[50–52]TiC/TiO2[53–55]功能器件BN[56]BaTiO3[57–60]HA[61–64][65–66]生物医疗Ca3(PO4)2 Si/SiC[67]Dental porcelain[68–70]航空航天SiC[25,35,71]核领域SiC[72–73]

在结构陶瓷应用中,氧化铝和氧化锆[40]因其优异的机械强度和耐磨性,经常被用于制造工业轴承和密封环等。相比之下,黏结剂喷射技术则能够在不需要传统的模具和浆料的情况下,实现复杂形状氧化物陶瓷的快速成型。这种方式在中小批量生产和新产品开发中尤为有用,可以节省大量的时间和经济成本。然而,这种技术制备出的陶瓷致密度和力学性能仍有待提升,以达到传统制造方法的水平[74]。

在高级制造领域,碳化硅[47]和氮化硅[48]因其卓越的耐高温特性,被广泛认为是涡轮叶片、高精度反射镜及高温加热元件和动力机械构件的理想材料。传统的碳化硅反射镜生产流程依赖于模具成型和后续的机械加工来实现质量轻和精度高的要求,特别是对于那些需合并多个坯体以形成特定结构的情形[75],这一方法不仅成本高昂,而且由于陶瓷本质的脆性,其加工难度大,导致成品率较低。相对而言,黏结剂喷射技术提供了一种高效的替代方案,该技术能够一步成型出复杂且轻量化的碳化硅反射镜坯体[71,76],从而避免了额外的机械加工,并显著减少了生产成本。碳化硅还因其出色的高温稳定性和抗辐射能力,被推崇为下一代核能领域的关键保护材料。美国橡树岭国家实验室已经基于黏结剂喷射技术开展相关的研究并制备出用于核反应堆保护材料的复杂碳化硅结构[72–73]。

在功能陶瓷领域,如电子陶瓷的制备,氧化铝[77]和二氧化钛[78]等材料因其卓越的电绝缘性能而被用作电子基板和滤波器,钛酸钡[58]用于制造铁电解电容器。传统电子陶瓷的制备多用压制、浆料等方法成型,已具备较为成熟的批量制造技术,但随着电子信息技术和芯片行业的不断发展,市场对电功能陶瓷的结构和功能特性要求越来越高。黏结剂喷射技术在此领域能快速从设计转到生产,促进了新产品的应用推广,但在成型精细结构方面还有改进空间。

在生物医疗应用方面,黏结剂喷射技术的引入已经使得根据不同个体的需求定制医疗植入物成为可能。氧化锆和羟基磷灰石等[61]是具有良好生物相容性的陶瓷材料,可以用于牙科植入物和骨组织替代品等,减少了成本并促进了医疗领域的发展。总而言之,黏结剂喷射技术在制备先进陶瓷方面的优势明显,尽管在力学性能和精细结构成型方面还存在一些局限性,但随着技术的进步,这些问题有望得到解决。随着更多的陶瓷材料和精细化的加工方法的发展,黏结剂喷射技术有潜力在制造业中发挥更大的作用。

2.2 陶瓷材料选择及其特征影响

在黏结剂喷射技术中,精选优质的陶瓷粉末材料是实现工艺优化和提升制件品质的核心要素之一。恰当的材料选择不仅显著决定了成品的功能性与适用范围,亦在降本增效方面发挥着关键作用。陶瓷粉末材料的选定,需基于目标应用场景深思熟虑,确立相应的材料体系,同时必须审慎考量包括粉末的形态、粒径及分布在内的关键物理参数。这些属性不仅直接影响了粉末的流动特性与堆积密度,也是工艺参数配置与最终产品性能优化不可或缺的参考指标。

2.2.1 粉末形态

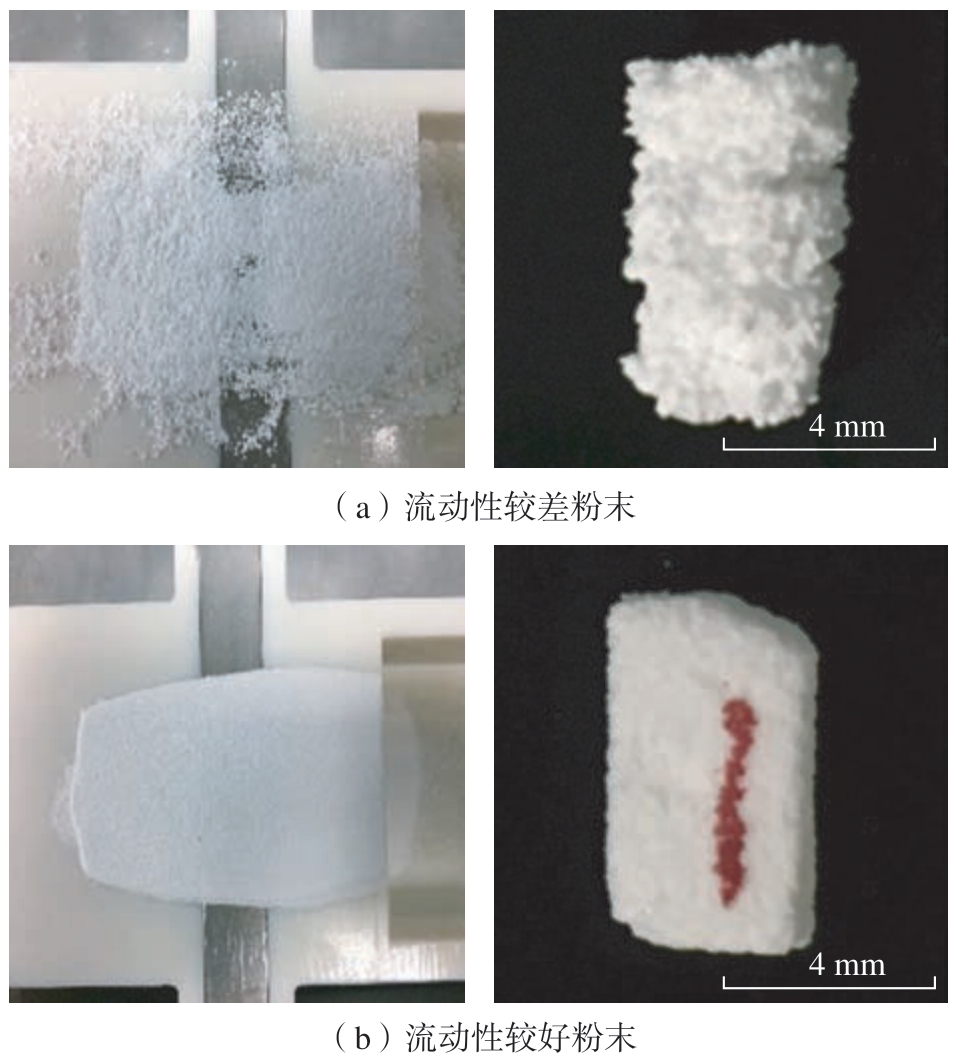

球形与不规则形态的粉末是该技术中常用的两种基本粉末类型,而棒状粉末(如陶瓷晶须)也作为一种新的潜在形态被提出[79]。粉末的形态直接影响其流动性,进而影响到粉末的振实密度、堆积密度以及最初成型产品中的孔隙分布。球形粉末因其较好的流动性,更有助于铺展和成功打印,而这种流动性可以通过流动因子、豪斯纳比、卡尔指数和流动速率等参数进行量化[20]。如图3所示[80],流动性好的粉末能够形成平整、密集的粉层,从而提高成型后产品的密度和表面品质;相反,流动性较差的粉末可能导致粉层不均匀,引发成型初坯出现褶皱或偏移等问题,有时甚至无法成型。球形粉末由于较小的内摩擦力而具有较高的振实密度[22],但实际中,不规则粉末在轻微的铺粉压力下可能更易于紧密压实[79]。例如Suwanprateeb 等[81]发现了羟基磷灰石的不规则粉末具有比球形粉末更高的铺粉密度。

图3 不同流动性粉末的粉床及打印零件[80]

Fig.3 Powder bed and printed parts of powders with different flowability[80]

粉末密度包括堆积密度和振实密度,是预测和影响粉床密度和初坯密度的关键因素。Li 等[82]经过试验和线性回归分析证实了粉末密度与粉床密度的相关性,并指出堆积密度的相关程度更高。另外,Suwanprateeb等[81]还发现,与球形粉末相比,使用不规则粉末制备的坯体在1300 ℃烧结后密度增加了32%,孔隙率减少了20%,其弯曲强度和模量等也更优。综上所述,球形粉末可以提供更佳的流动性,而不规则粉末则具有较高的堆积密度,两者对于获得高质量的初坯和最终产品至关重要。对多数陶瓷材料而言,不规则粉体的生产成本较低,工艺也相对简单。如果在相同粒径下,不规则粉末能够满足铺粉要求,那么选择它可以减少成本,同时提高最终产品的性能。然而,通常不规则粉末形成的坯体孔隙分布和大小不够均匀,若需获得结构均匀的陶瓷部件,球形粉末将是更合适的选择。

2.2.2 粉末粒径和分布

陶瓷粉末的粒径和分布对于黏结剂喷射增材制造工艺的成功至关重要,直接影响着工艺参数的选取、打印质量和最终零件的使用性能。典型的黏结剂喷射采用的粉末粒度范围通常介于0.3~200 μm之间[83–84],但也有文献报道所用粒径高达355 μm[85]。适当的粉末粒径对于实现预期的堆积密度、流动性以及烧结属性至关重要,是工艺成败的关键因素之一。较粗粒径的粉末通常流动性更佳[86],易得到平滑无缺陷的粉层,然而这也意味着必须采用更大的层厚,这可能对打印分辨率和零件的表面粗糙度产生负面影响;反之,细粉更易得到平滑均匀的打印层,有助于提高零件的精度和表面质量。并且细粉通常还具有更好的烧结活性,从而降低陶瓷烧结所需要的温度和时间[87]。但需要注意的是,细粉末的高比表面积使其对环境的敏感性增强[88],因此放大了颗粒间的相互作用。当粒径小于一定程度,细粉在范德瓦尔斯力和氢键的作用下容易吸水团聚,极大地降低了粉末的流动性,导致其铺粉困难且颗粒非均匀堆积,这都会对零件质量产生负面影响。因此,在选取粉末粒径时,应平衡铺粉的便利性与烧结性能及表面品质的最优化。

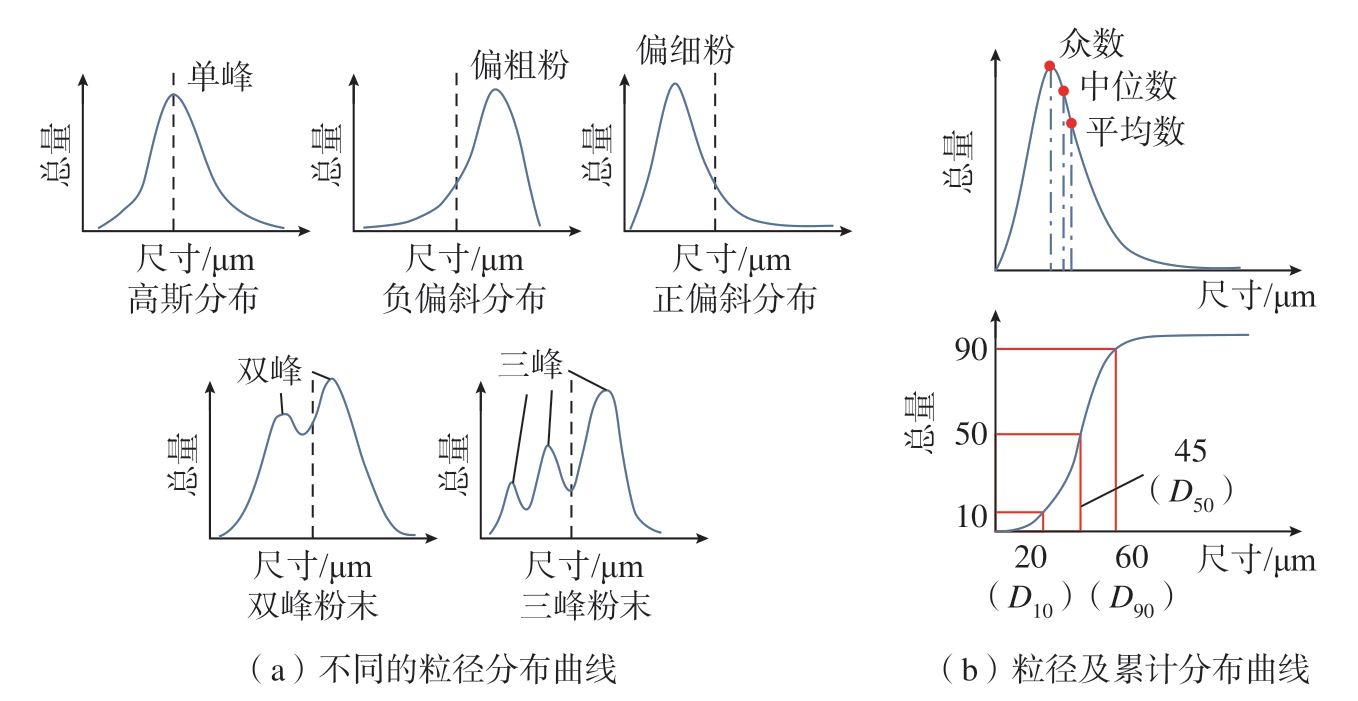

粒径分布的均一性对于实现一致的粉床质量和初坯结构同样不可或缺。如图4[89]中的颗粒分布,狭窄而均匀的粒径分布有利于在每一打印层中实现均匀的粉末填充,保证层与层之间的厚度和黏附性的一致性,从而提高陶瓷零件的结构和性能的均质性。而广泛的粒径分布以及多峰分布则能够通过细小粉末颗粒填充在粗粒间隙中,从而实现更高的堆积密度[90]。应当注意,较窄的粒径分布可能会导致烧结过程中粉末间隙难以消除。

图4 不同的粉末粒径分布及累计分布曲线[89]

Fig.4 Different powder particle size distribution and cumulative distribution curves[89]

2.3 陶瓷粉体处理先进性策略

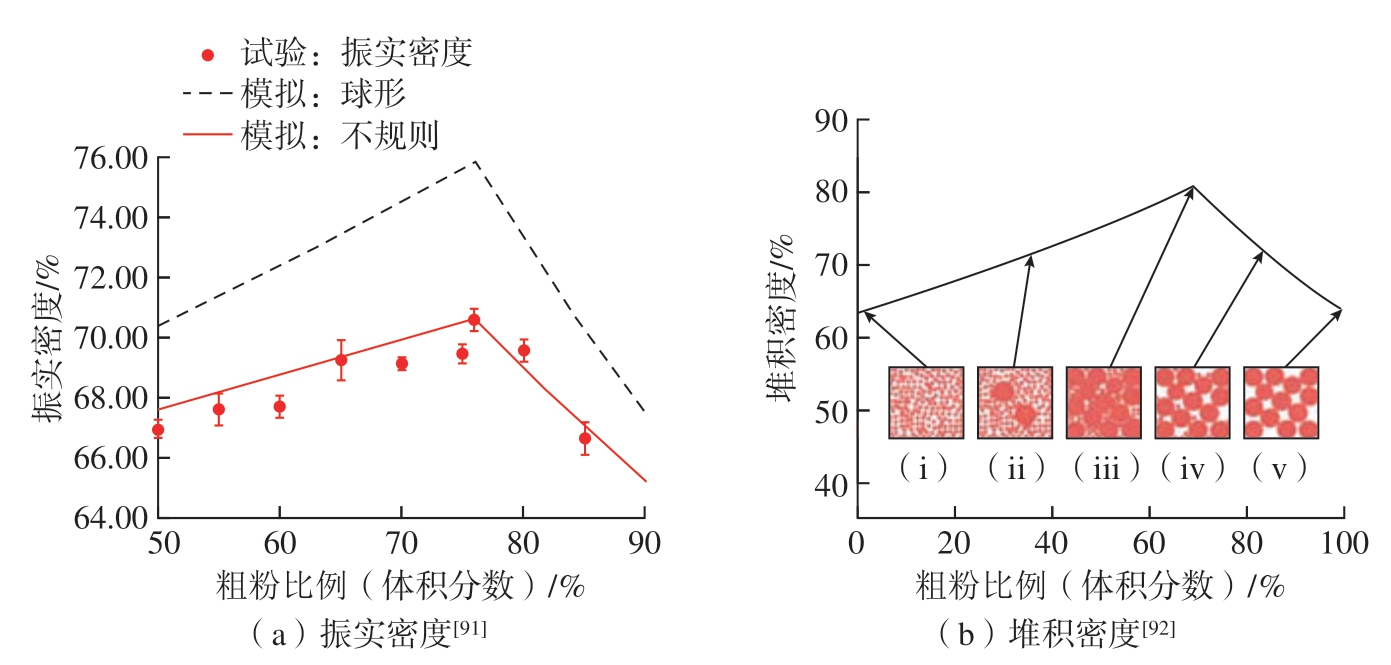

粉末特性的优化是实现高品质初坯和最终零件的基石。除选择合适的粉末特性以外,粉末工艺处理也是提升粉末成型性的关键手段。黏结剂喷射工艺中,通过粒度配比优化,即混合不同粒径粉末以实现更高的堆积密度,是一种普遍采用的策略。这一方法依赖于细粉填充至粗粉间隙的原理,从而提高整体粉末堆积密度,同时增强细粉的流动性。最佳粒径配比的获取,是目前研究中的一个重要议题。Du 等[91]通过离散元模型模拟了不同比例下碳化硅粉末的振实密度,并发现振实密度随粗粉比例的提升而先增加后减少,这一结果与试验数据相吻合(图5(a))。基于模拟得到的最佳配比来成型初坯时,相比单粒径粉末,其致密度提升了5%。在后续的工作中,他们进一步验证了随着粗粉比例增加,粉末的堆积密度呈现先升高后降低的趋势(图5(b))[92]。上海硅酸盐研究所的顾薛苏等[93]对3 种不同比例的5 级粒度SiC 粉末进行打印和后续处理,发现粒度分级的试样比单粒径粉末的初坯密度提高了2.5%,而最终制件的弯曲强度增强了16.3%。对于不同形态与粒径的陶瓷粉末的理想配比,仍然需要深入研究以确定。采用模拟与试验相结合的方法,可以高效地实现这一目标。

图5 不同粗粉比例对双峰粉末振实密度和堆积密度的影响

Fig.5 Influence of different coarse powder fractions on the bimodal powder tapping density and packing density

喷雾造粒是提升粉末流动性和打印性能的有效方法。尽管纳米颗粒具有出色的烧结性能,但其流动性差,且易于团聚,这限制了纳米颗粒在黏结剂喷射中的应用。Miao 等[80]通过将纳米氧化铝粉末喷雾造粒成μm 级球形粉末,显著降低了46.2%的休止角,提高了142.6%堆积密度,并且打印烧结后的密度提升了58.4%。通过将超细粉末转化为较粗的团粒,不仅实现了超细粉末的均匀分散,同时保持了优良的烧结性能,然而,该过程面临的主要挑战之一是确保通过黏结剂液滴介导的颗粒间的有效黏接,这对于维持重构颗粒的结构完整性至关重要。

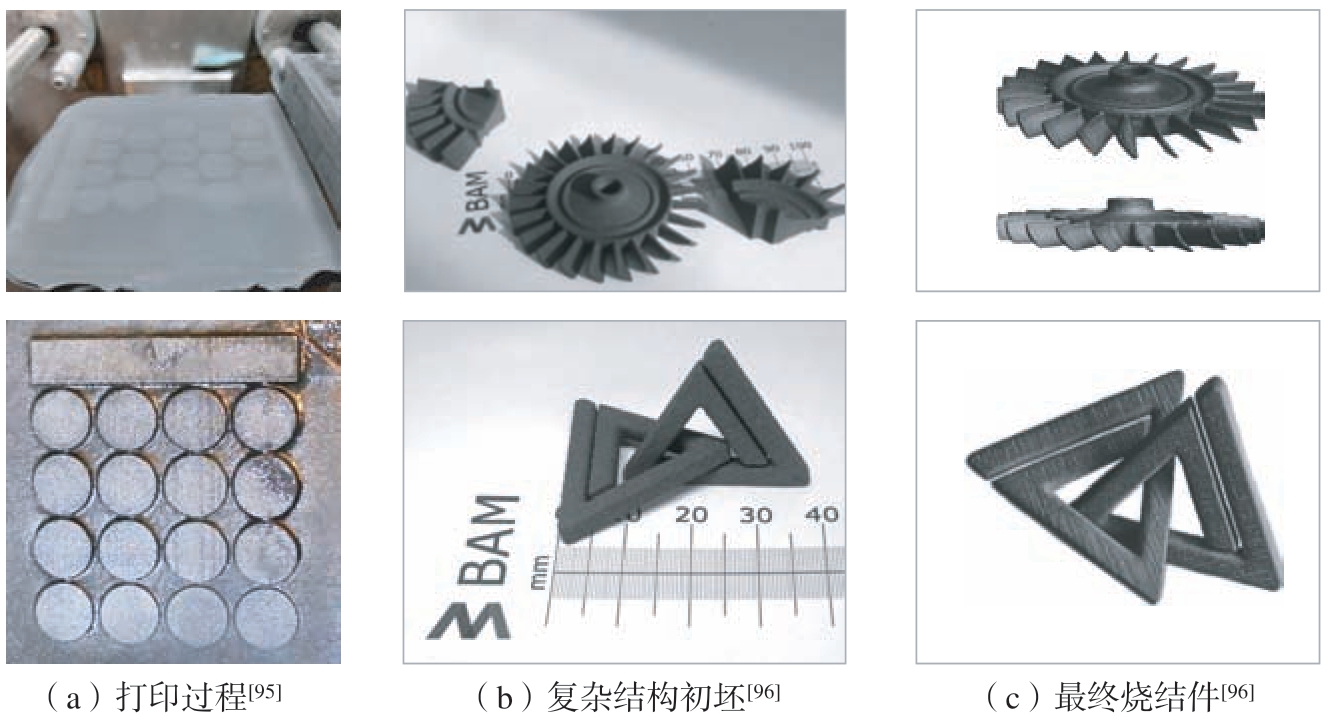

此外,将粉末床沉积转变为浆料层沉积是提高细粉末打印性的另一个策略。在浆料中分散超细粉末不仅能满足铺粉的需求,还能极大提升粉床密度。德国材料研究与发展中心的Zocca 等[94–96]在这方面已经取得了一系列的研究成果,目前已成功应用于Al2O3 和SiC 粉末的浆料沉积。将粉末制成浆料虽然是打印细粉的有效方式,但这也使得工艺变得更加复杂,且粉末的回收利用变得更加困难(图6[95–96])。

图6 碳化硅陶瓷浆料层黏结剂喷射

Fig.6 Slurry-based binder jetting of SiC ceramics

3 黏结剂配置过程及作用机理

黏结剂不仅涉及到液滴的稳定喷射,还涉及粉液之间的复杂相互作用,这些相互作用共同决定了黏结剂喷射的效果。一个理想的黏结剂应该具备以下4 点特性: (1)稳定性,能够稳定地生成连续的液滴,避免喷头堵塞; (2)流动性,在陶瓷粉末床中均匀扩散,确保形成的初坯结构均匀; (3)粘接强度,提供足够的粘合力,保证坯体在后处理中的完整性; (4)残留少,在烧结后应尽可能完全去除,避免影响成品的性能。

本章通过对现有黏结剂体系的研究和总结,详细介绍了黏结剂的配置流程,并探讨了各种参数对于液滴成型机理以及黏结剂在粉床上渗透动力学的影响。通过这些分析,能够对黏结剂的设计和配置提供有价值的技术指导,从而在新型陶瓷制造中达到更好的黏结效果,制备出质量更高的陶瓷零件。

3.1 黏结剂的种类与应用前景

黏结剂的选择对于高质量陶瓷初坯和最终产品的制造至关重要。多样化的黏结剂类型目前正成为技术创新的热点。从有机到无机,再到水性和特殊黏结剂,各类黏结剂不仅对应不同的材料体系,也在技术进步中扮演着关键角色。

有机黏结剂的早期采用及广泛应用,体现了其在粉末颗粒黏结方面的卓越性能。以石蜡、聚乙烯醋酸酯等为主的有机黏结剂,在陶瓷颗粒间提供强大的黏结力,是黏结剂喷射技术的先驱[79,97]。然而,有机物的高黏度和存储难题,以及在喷射过程中的堵塞风险[98],要求研究者不断创新其保存和应用工艺。无机黏结剂主要由胶体硅等组成,通过酸处理或CO2 气体作用,使黏结剂与粉末颗粒反应,表现出其在陶瓷制造中的独特价值[99–100]。尤其是在砂型材料的应用中,其牢固的黏结能力显得尤为重要。近年来,水性黏结剂则因其环保特性和易处理性而备受关注。美国的Desktop Metal 公司和国内的武汉易制科技有限公司等都已将此类黏结剂作为主流,主要成分包括去离子水、添加剂(分散剂、流平剂等)及黏结剂(聚乙烯醇PVA、聚乙烯亚胺PEI、聚乙烯吡咯烷酮PVP 等)[96,101–102]。这一类型的黏结剂兼具材料适配性宽泛和残留物少的优点,但仍需面对初坯强度较低的挑战。

在特殊成分黏结剂研究领域,实验室层面的探索正引领行业前沿。从水热辅助无黏结剂打印技术到特殊金属盐[103]、纳米陶瓷颗粒[104]的应用,创新方案不断涌现。例如,爱德华大学的Fei 等[105]提出水热辅助技术,美麻省理工学院Cordero 等关于纳米TiO2 黏结剂的突破[106],以及华东交通大学的Zhao 等[107]在降低表面粗糙度、提高弯曲强度的显著成果,都表明了特殊黏结剂在材料特定需求下的巨大潜力和应用前景。

3.2 黏结剂配置过程及其关键影响因素

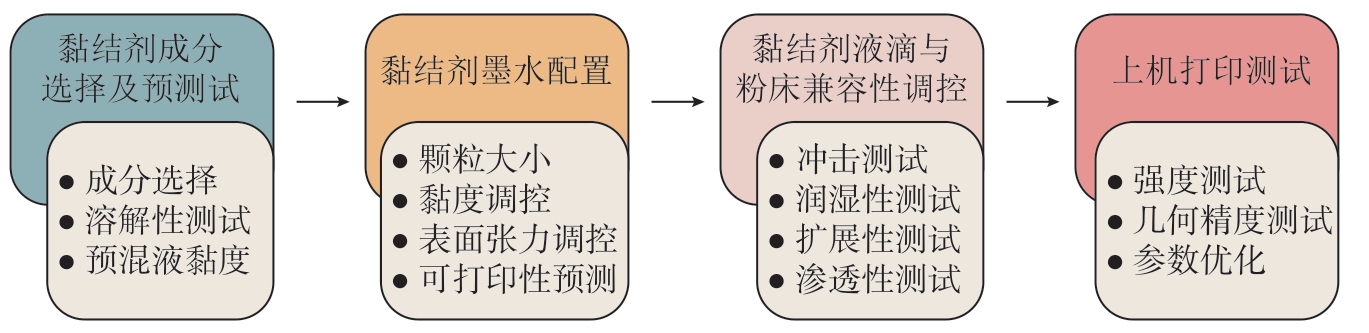

在黏结剂喷射技术中,黏结剂墨水的配制是一个精细化且复杂的过程,直接关系到最终产品的质量和性能。黏结剂墨水的构成复杂,通常包括液态溶剂、黏结剂主体以及多种添加剂(如助溶剂、保湿剂和表面活性剂等)。图7 展示了黏结剂配制的整体流程,包括以下关键阶段:黏结剂成分的选择与测试、黏结剂墨水的精确配制、液滴形成与粉床兼容性调控,以及最终的打印测试。

图7 黏结剂配置流程

Fig.7 Binder configuration process

在黏结剂材料选择及测试阶段,首要任务是基于目标陶瓷粉末的特性及预期的后处理工艺来确定黏结剂的化学组成。这一过程涉及对粉末种类(如氧化物陶瓷采用特定金属盐,碳化物陶瓷则倾向于选择聚合物或有机化合物为基的黏结剂)的考虑,并进一步通过将黏结剂与选定的液体溶剂进行预混合来评估其配制的可行性。这一阶段的决策通常依据现有文献[19,29–30,79]及试验数据,着重在溶剂的选择和黏度分析上为黏结剂的最终配制提供指导方案。

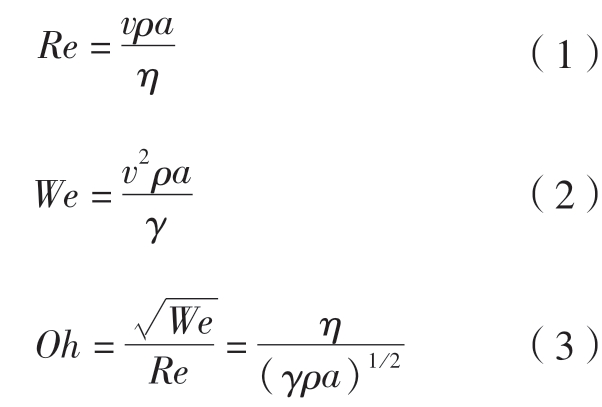

黏结剂墨水配置阶段着眼于现有的黏结剂和溶剂组合基础上,通过精准加入特定添加剂,来调整墨水的密度和流变特性,以满足喷头要求的黏度范围。黏结剂墨水的流变性,包括其黏度和表面张力的调控,是实现优化喷射性能的关键。这些参数直接影响液滴在打印过程中的形成及渗透行为[108],Derby[109]对此进行了精确描述,提出3 个核心参数:雷诺数(Re)、韦伯数(We)和奥内佐格数(Oh)来分别表示墨水的黏度、表面张力和液滴形成的综合特征。

式中,ρ、η、γ分别为密度、黏度和表面张力;v 为速度;a 为特征长度。

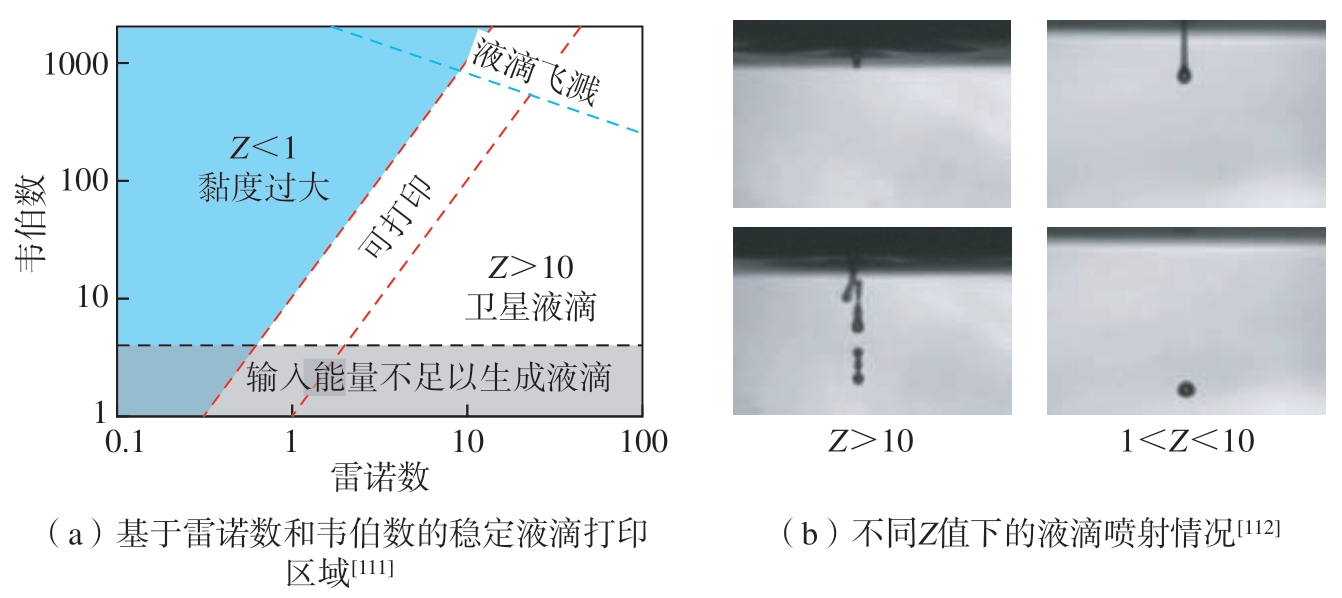

目前,多数喷头采用按需喷射技术,即通过电信号或热膨胀来压缩喷头内的气体,从而产生黏结剂液滴。这种液滴的生成机制对整个打印过程至关重要。Fromm[110]首次提出用参数Z=1/Oh 来描述液滴的生成行为。如图8 所示[111–112],普遍看法是,当Z 值过低(Z <1),液体黏度和表面张力会太高,阻碍喷嘴的喷射;反之,当Z 值过高(Z >10),液体“过稀”导致产生大量的卫星液滴,影响精准打印;只有当Z 值处于特定区间(通常是1<Z<10)时,才能保证液滴顺利生成并被喷射。在调节这些参数以适应理想范围后,为确保优质的打印效果,通常还需要对喷头的输入电压等因素进行细致调整。

图8 Z 值对黏结剂液滴产生的影响

Fig.8 Effect of Z-value on binder droplet generation

在黏结剂墨水的配置完成之后,其与粉床的相容性测试成为重要环节,即需对黏结剂液滴与粉床接触的行为以及其在粉床上的扩散和渗透动态进行细致分析。黏结剂液滴与粉床的相互作用直接决定了打印初坯的结构强度和表面质量[113–114]。当黏结剂液滴从喷嘴喷出后,液滴会与粉末床发生一系列渗透动力学反应,包括冲击、润湿、扩散和渗透等多个阶段。液滴的冲击行为受到其体积、初始速度、黏度以及粉床表面特性的影响,通过调整雷诺数和韦伯数可以有效控制冲击过程中的飞溅现象[115]。液滴的润湿和扩散行为主要取决于初始速度和黏度[116],而液滴的垂直渗透深度则与液滴自身速度及粉床的孔隙率、孔隙形状和堆积密度等因素紧密相关[117]。因此,在配制黏结剂墨水时,观察这些行为并通过墨水中的添加剂调整液滴与粉床的相容性至关重要,以实现最佳的打印参数。

黏结剂墨水的配制经过成分选择、流变性调控和粉床相容性调整等多个阶段的理论和实践验证后,最终需在实际设备上进行打印测试。这一阶段包含了测试打印出的结构性能,如初坯的强度,以及打印复杂几何形状的准确性和表面粗糙度的评估。综上所述,这些步骤共同构成了黏结剂墨水开发的完整流程,其影响因素多样且复杂,如液滴与粉床的多元渗透机制,这些仍需进一步的深入研究与探索。

4 陶瓷黏结剂喷射的工艺参数与后处理

在陶瓷黏结剂喷射技术中,关键步骤是运用适宜比例的黏结剂来黏合陶瓷粉末,构建特定结构的陶瓷坯体。实现高精度初坯的基础在于精确控制工艺参数。众多研究已表明,层厚、黏结剂饱和度、铺粉速度、打印方向以及打印策略等因素,会对初坯以及最终产品的精度、表面品质和性能产生显著影响。进一步地,陶瓷初坯通常需经历一系列后处理工艺,以实现致密化并满足最终产品的性能要求。

4.1 层厚的调整与影响

层厚定义为单层打印时粉末床在Z 方向的高度,这一参数通常也决定了成型台面的下降幅度,其值通常介于15~300 μm 之间[30]。层厚的选择会对初坯的打印时长及成型质量产生显著影响:较小的层厚有利于形成平滑粉床表面,提高初坯质量,但相应地会延长打印时间[118]。在选择层厚时,应权衡分辨率要求与打印效率,同时考虑到粉末颗粒的尺寸,一般认为层厚应大于粉末颗粒的最大直径[119–120],部分研究建议采用2倍[121]甚至3 倍粉末的粒径[35,122–123]。Feng 等[35]研究发现,随着层厚增加,初坯的密度降低,其压缩强度呈先增后减的趋势,这可能是因为层厚增加导致粉床密度下降[124]。另一方面,过小的层厚可能会引起下层已打印区域在铺粉过程中的位移,从而导致初坯出现裂纹、褶皱等缺陷,影响初坯性能[125]。Meier 等[126]通过离散元模拟考察了粉末颗粒间的墙壁效应,发现层厚增加反而使粉床密度升高。因此,层厚的选择需根据具体应用场景,平衡打印速度与零件质量(如表面粗糙度和机械强度)之间的关系。

4.2 黏结剂饱和度及其影响分析

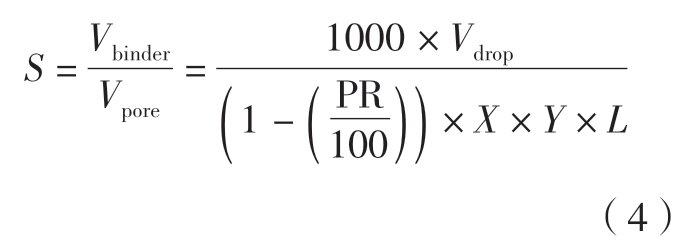

黏结剂饱和度的定义为粉床中黏结剂体积与孔隙体积的比例,是影响打印初坯结构完整性和最终性能的关键指标。计算公式如下[30,79]。

式中,S 为黏结剂饱和度;Vbinder 为每层喷射黏结剂的总体积;Vpore 为每层粉床中孔隙的体积;Vdrop 为单个黏结剂液滴的体积;PR 为粉床的堆积比率;X、Y 分别为水平方向的液滴间距;L 为打印层厚。

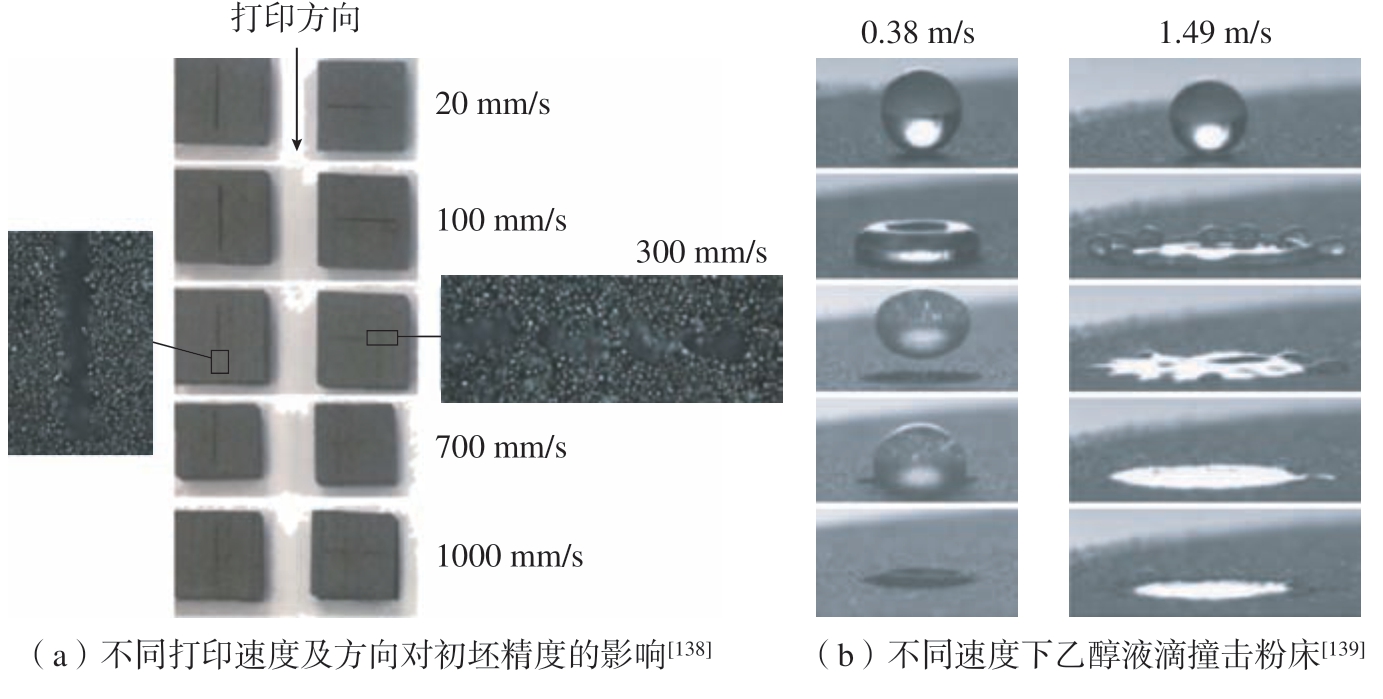

黏结剂饱和度对于颗粒间的有效黏合至关重要,直接影响初坯的结构强度和精度。如图9(a)和(b)所示[98],不适宜的黏结剂饱和度会导致表面缺陷,而图9(c)[127]展示了不同饱和度下初坯的试验状况。黏结剂饱和度过低可能导致颗粒间黏附不足,引发层间剥离、强度降低,乃至形状溃散[128];反之,过高的饱和度会导致粉末团聚和黏结剂积聚,影响打印层及最终零件的均匀性[129]。确定黏结剂饱和度需根据材料特性进行细致优化,Miyanaji 等[130]提出的物理模型,基于对黏结剂–粉床间毛细作用的估算,能较准确地预测最佳饱和度,且与试验结果高度吻合。因此,黏结剂饱和度作为黏结剂喷射的核心工艺参数之一,对零件的精度、机械强度和孔隙率有着显著影响,其最优化需依靠综合试验和模拟方法实现。

图9 黏结剂饱和度对初坯影响机理和相应的初坯图

Fig.9 Mechanism of the effect of binder saturation on green parts and corresponding images

4.3 铺粉与打印速度优化策略

铺粉速度和打印速度是黏结剂喷射过程中的关键因素,它们不仅影响最终零件的质量,还决定成型的效率。铺粉速度包括铺粉辊的转速和移动速度。随着黏结剂喷射技术的发展,出现了如振荡落粉和多级铺粉的新型铺粉机构,引入了振荡速度、重涂速度等新参数。与传统的激光粉床双缸下送粉方式不同,现代黏结剂喷射设备通常采用单缸上落粉方式以提升效率和降低运动距离[131]。Barthel 等[132]的研究揭示了不同辊子移速(5 mm/s、20 mm/s)和铺粉辊转速(175 mm/s、350 mm/s)对初坯和烧结件密度的影响,指出较高的移速配合较低的转速有助于获得更高密度。Shrestha[128]发现较低的辊子移速有利于提升精度。Miao 等[133]的研究则表明低移速下铺粉质量更优、初坯精度更高,并指出过快的移速会导致密度降低。因此,合适的辊子转速和移速对提高粉床及初坯的密度和表面质量至关重要。此外,为深入理解铺粉过程中粉末的相互作用,学者们开发了一系列物理模型[134–137]。

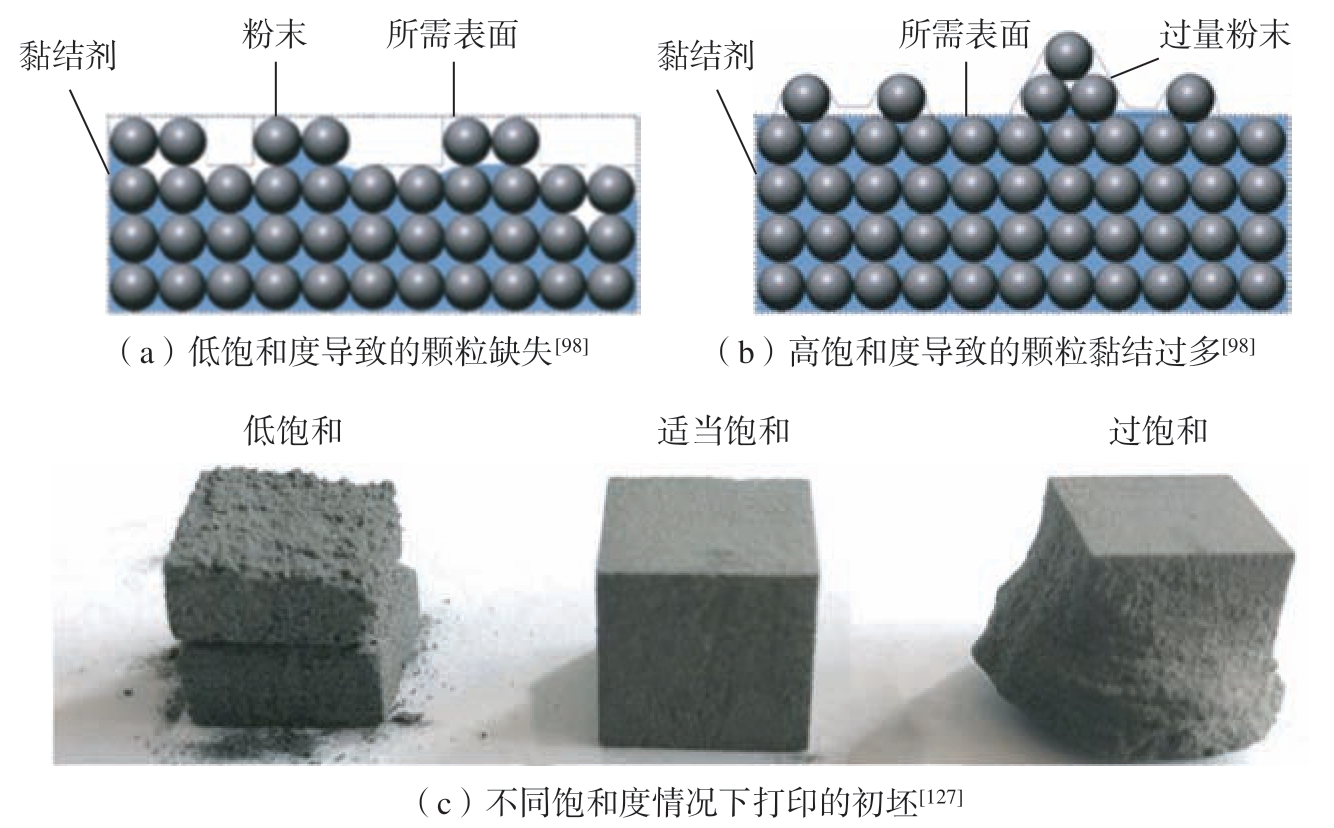

Miyanaji 等[138]的研究表明,打印速度涉及黏结剂液滴的水平和垂直移动速度[138],即喷头移动速度和液滴释放速度。如图10(a)所示,喷头移速增加会导致液滴倾斜,影响零件的精度,尤其是在X、Y 方向的不对称扩散现象,使两个方向的精度存在差异。此外,喷头移动过快时,虽然液滴撞击粉床会产生飞溅,但对精度的影响微小。如图10(b)所示[139],黏结剂释放速度的增加可能导致液滴在粉床上反弹或飞溅,降低零件精度;而较低的速度会导致扩散现象,影响液滴渗透和扩散。因此,铺粉和打印速度的平衡对于优化生产效率和零件质量极为关键,而这些尚需要大量的工艺优化和参数共享来实现。

图10 不同打印速度对初坯的影响和高速相机观察的液滴状态

Fig.10 Effects of different printing speeds on the green parts and the droplet state observed by high-speed camera

4.4 打印方向的影响及其优化

打印方向在黏结剂喷射过程中扮演着至关重要的角色,不仅决定了零件的机械性能和表面粗糙度,还直接影响整体质量。Salehi 等[140]将打印方向分为层堆叠方向和零件摆放方向。如图11(a)所示,层堆叠方向,即相对于Z 轴的打印方向,对零件的孔隙率、表面质量和机械强度有显著影响[141]。Shanjani 等[142]的研究显示,沿机械载荷方向堆叠的零件在烧结强度上比垂直方向高出48%,展现了增材制造中常见的各向异性。此现象在黏结剂喷射中更为明显,尤其是层间结合强度较低时。但在使用球形粉末时,这种层间方向性对孔隙率和强度的影响相对减弱[30]。

图11 打印方向对初坯的影响

Fig.11 Effect of print orientation on the green parts

如图11(b)所示[143],零件方向则关系到其在成型台面内的相对位置。多项研究表明,不同的摆放方向会对零件性能产生不同影响[90,124,144–149]。例如,Castilho 等[145]研究发现,将圆柱形零件沿不同方向摆放后,其压缩强度有显著差异,其中沿喷头移动方向(Y 轴)的强度最高。这些研究揭示了摆放方向对零件机械性能的重要性,但对成型精度的影响相对较小。Oh 等[143]发现,试样弯曲强度随摆放角度的变化而减弱,且沿Y 轴(喷头移动方向)的强度明显高于X 轴。Asadi-Eydivand等[89]通过多孔圆柱模型分析了这一现象(图11(c)),指出在黏结剂喷射中,Z 方向的层接触面积小于X 和Y 方向,导致其机械强度较低。此外,零件方向对表面粗糙度也产生影响,Gardan[150]的研究显示,XY 平面的表面质量更佳,而Li 等[146]也发现XY方向的粗糙度较低。因此,打印方向不仅影响零件的性能和表面质量,还影响打印时间。依据零件的结构和用途,选择恰当的打印方向是至关重要的战略决策。

4.5 创新策略及其应用

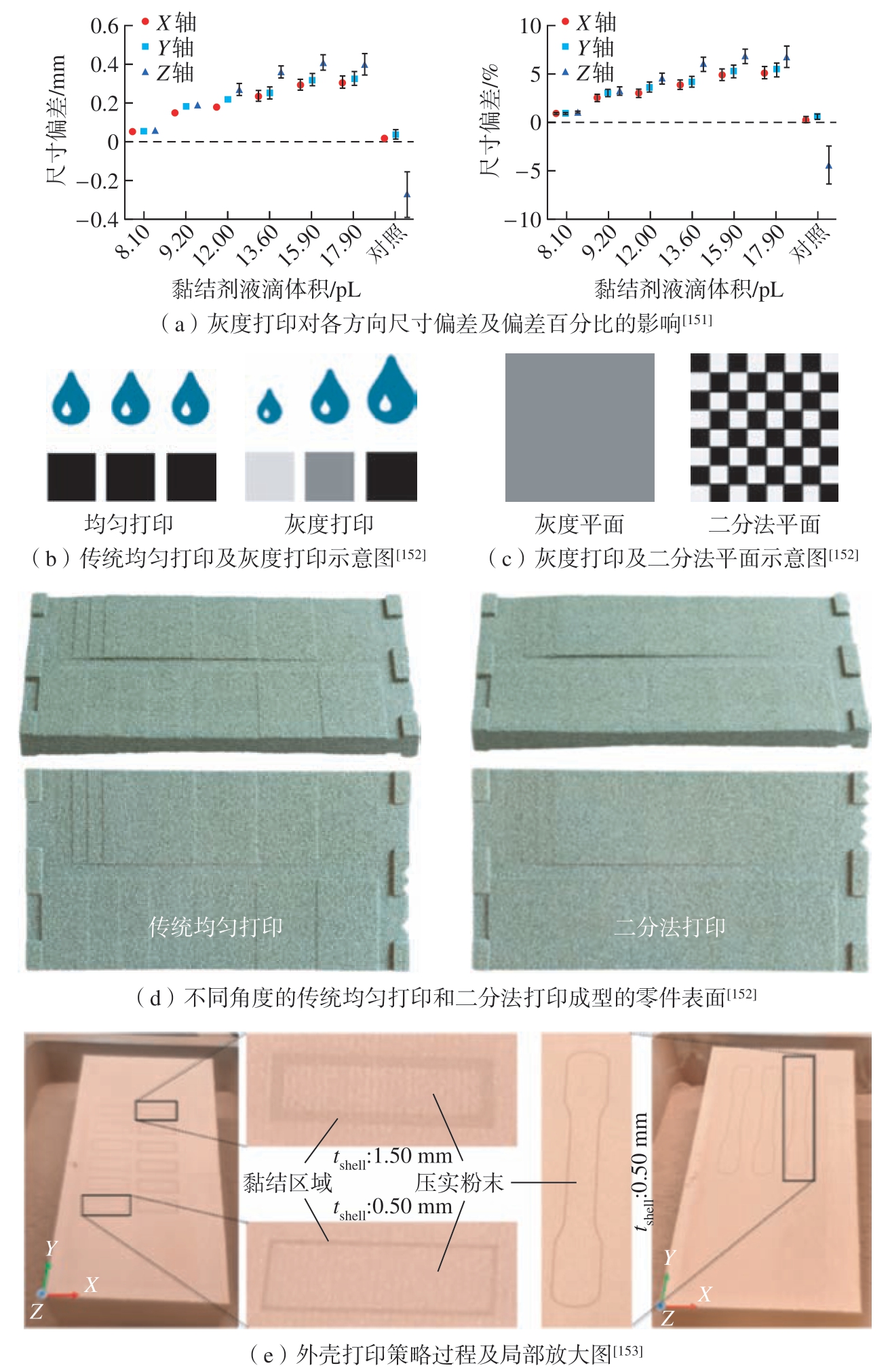

打印策略,最初聚焦于扫描方式,如矢量扫描、光栅扫描和光栅矢量扫描[19]。矢量扫描虽精度高,但耗时较长;光栅扫描则时间短但精度较低。目前,黏结剂喷射设备普遍采用综合两者优点的光栅矢量扫描策略。随技术发展,出现了多种创新打印策略。国立台湾科技大学的Cheng 等[151]进行了一系列试验,发现灰度打印能有效提升零件的尺寸精度,如图12(a)所示,灰度打印通过调节每个喷孔的黏结剂喷射量来实现不同灰度级别。这种策略通过细化控制喷墨量为方式,不仅提升了初坯精度,还减轻了液滴在边缘的扩散。德国夫琅禾费铸造学院的Hartmann 等[152]采用灰度打印和二分法策略,提升了铸型的表面质量并减少阶梯效应,如图12(b)~(d)所示。二分法通过控制特定区域的黏结剂饱和度,优化局部液滴分布,提高表面质量。如图12(e)所示,Rahman 等[153]提出的“外壳”打印策略则专注于打印外轮廓部分,形成一种外壳包裹松散粉末的结构。通过试验比较,研究者发现这种策略降低了坯体中的黏结剂含量,提升了零件的纯度和机械强度。这些创新策略展现了黏结剂喷射技术在精细度和效率上的新可能,为解决特定问题提供了关键途径。

图12 不同打印策略及其对初坯的影响

Fig.12 Different printing strategies and their effects on green parts

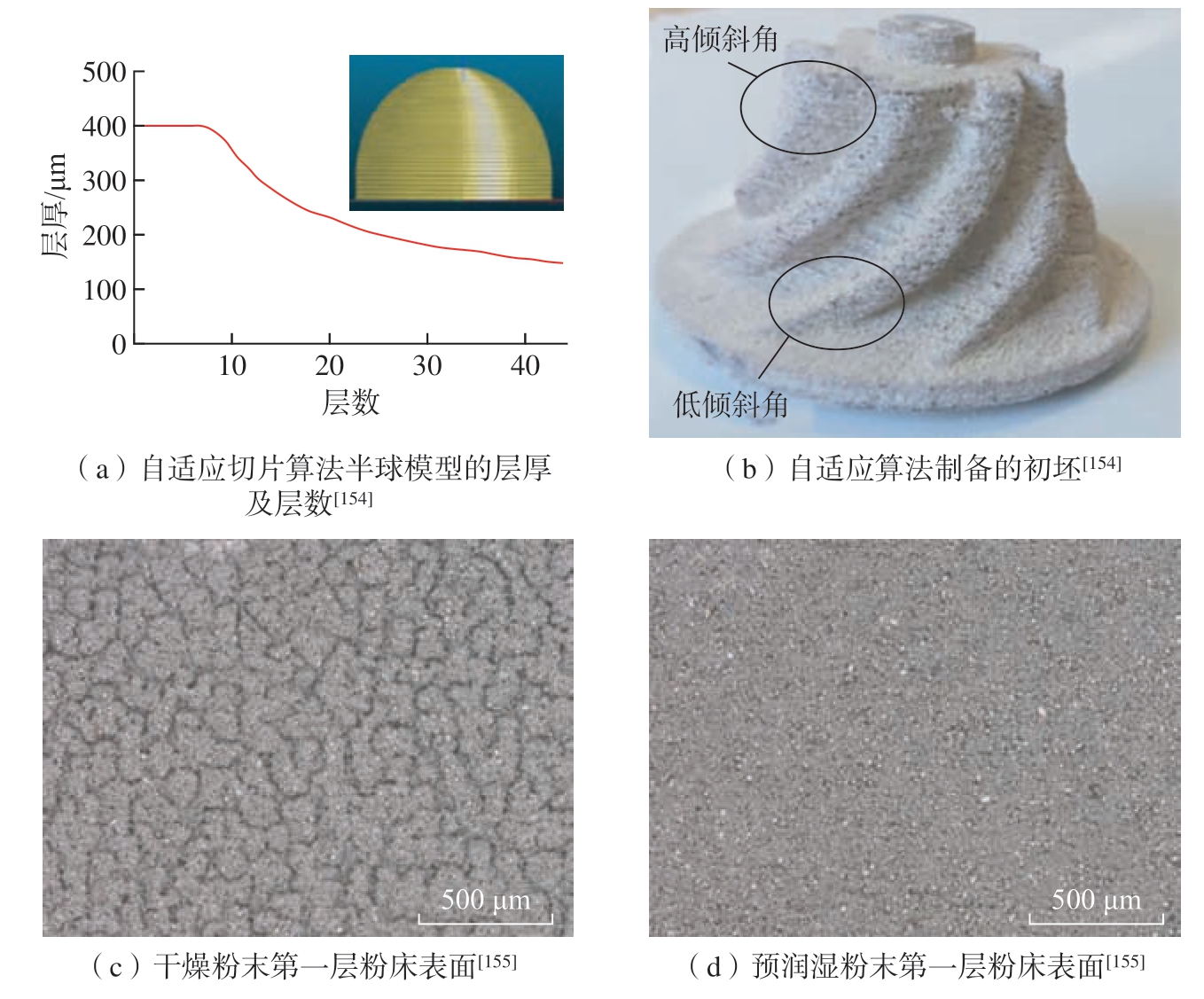

近年来,除了扫描和打印策略外,切片软件和打印过程的创新方法也受到了各界的关注。考虑到层厚对成型质量和效率的影响,如图13(a)和(b)所示,土耳其马伊斯大学的Baş 等[154]开发了一种自适应切片方法和可控黏结剂含量算法。该方法针对复杂零件设计,使复杂区域采用较小层厚以保证质量,而简单区域则使用较大层厚以提高效率。与传统均匀切片相比,此法可减少38%的层数,同时维持相似表面质量。这为复杂零件的高效制造提供了新思路,尽管目前还在试验阶段,需针对不同材料和设备进一步优化。如图13(c)和(d)所示,Inkley 等[155]则提出了一种预润湿工艺,以减轻液滴撞击粉床的影响并增强黏结剂在粉床的润湿性。这种工艺通过在每层打印前向粉床喷洒雾化流体混合物的方式,提高了初坯前几层的表面质量,并缓解了多层部件的起球现象,这为液滴和粉床之间表面张力差异较大的情况提供了有效的解决方案。综上所述,随着对工艺参数及机理的深入了解,更多创新的打印策略和方法将不断出现,推动打印设备和技术的发展。

图13 不同打印方法对初坯及打印层质量的影响

Fig.13 Effect of different printing methods on the quality of green parts and printed layers

4.6 后处理工艺进展与应用

在陶瓷黏结剂喷射技术中,后处理工艺是至关重要的步骤,分为固化和脱脂等常规工艺和致密化处理两大类。常用的致密化工艺包括固相烧结、前驱体浸渗热解、化学气相沉积、反应烧结和等静压处理。固相烧结通过加热和保温来降低晶粒间表面能,促进原子扩散。烧结温度和时间[76,156]、孔隙率[157]、粒径[119]和形状[80]等都是关键参数。但黏结剂喷射陶瓷初坯的孔隙率较高(质量分数40%以上),固相烧结效果有限。前驱体浸渗热解利用坯体的高孔隙率,通过负压将前驱体溶液浸入坯体中,经热作用裂解得到陶瓷产物,已应用于碳化硅[158]、氮化硅[159]以及氧化钛[160]等。该工艺能在较低温度下实现致密化,但成本高且应用范围有限。浸渗纳米陶瓷浆料是另一有效手段,Zhao 等[107]通过此法得到的ZrO2 坯体在1400 ℃烧结后,收缩率和表面粗糙度降低,弯曲强度提高145%,化学气相沉积与前驱体浸渗热解类似,但价格高且致密化程度有限,适用于高纯陶瓷[58]。反应烧结通过引入特定元素与坯体中的元素反应实现致密化。Cramer 等[43]用此法得到的SiC 零件孔隙率低于2%,力学性能良好。反应烧结虽可降低烧结温度,但难以控制反应过程。等静压处理能提高坯体密度,但需要额外措施避免坯体破裂[45,161]。总体来看,黏结剂喷射陶瓷的致密化工艺既包括传统陶瓷工艺,也有针对其高孔隙率特性的创新工艺。根据材料特性和最终使用需求,选择合适的工艺至关重要。

5 未来展望

5.1 粉末原材料的创新与标准化

虽然部分陶瓷材料已成功应用黏结剂喷射成型,但对于航空航天等特殊领域,更多高性能陶瓷材料的开发仍迫在眉睫。未来的研究可以集中在开发满足高温稳定性、抗热振性和轻量化需求的新型陶瓷材料上。目前由于不同研究机构使用的材料差异较大,迫切需要通过大数据平台建立一套粉末选择和处理的标准化数据库。此外,要解决微细粉末的铺展和成型问题,如改性粉末、二次造粒、颗粒级配等,离散元仿真技术等将在新型粉末材料的铺展和调控中发挥关键作用。

5.2 黏结剂的研发与应用

黏结剂与不同粉床的相互作用机制尚未完全清晰。今后应开发与各类陶瓷粉床相互作用的黏结剂模型,以深入理解黏结剂在粉床表面及内部的动力学行为。现有的通用黏结剂在适应性和强度方面存在局限,特别是缺乏专门针对高强度陶瓷材料的黏结剂。因此,未来的工作应包括针对不同陶瓷材料的专用黏结剂研发,并建立成熟的黏结剂设计和配置标准。

5.3 工艺参数优化与后处理技术创新

工艺参数在影响陶瓷初坯和最终零件质量方面发挥着关键作用。未来的工作需要在现有知识的基础上,为不同类型的设备构建参数模型,并通过仿真手段预测各参数的协同效应。在后处理方面,应进一步探索适用于不同陶瓷材料的技术,尤其是在烧结致密化方面。此外,如反应烧结、渗透等近净成型工艺应进一步拓展应用范围。最终目标是开发一体化设备,实现陶瓷材料的成型与后处理的智能化和高效化。

5.4 复杂结构打印优化与梯度材料的开发

航空航天等领域常需复杂结构零部件以实现高性能和功能性。黏结剂喷射技术在实现复杂几何结构方面具有优势。未来的发展将专注于打印过程的优化,实现更高精度的复杂结构打印,并确保打印件具有均匀的微观结构和优良的力学性能。多材料组合或功能梯度材料(FGM)的开发也将成为重点,以满足在单一组件内部具有逐渐变化的性能需求。

5.5 增强人工智能与机器学习在黏结剂喷射技术中的应用

随着人工智能和机器学习技术的进步,未来可能看到这些技术在陶瓷黏结剂喷射技术研究和优化中得到更广泛的应用。通过机器学习分析大量试验数据,可以更准确地预测材料行为、优化工艺参数,并自动调节设备设置,从而提高产品质量和生产效率。此外,这些技术的应用还能实现智能故障诊断和设备维护,降低运营成本,提高生产的可靠性。

6 结论

本文归纳了陶瓷黏结剂喷射技术的基本原理、关键参数,以及国内外发展趋势。特别关注了流动性和堆积密度等粉末特性,以及黏度和表面张力等黏结剂特性对打印质量的影响。指出了打印过程中层厚度和黏结剂饱和度的重要性,并强调了持续开发新型打印策略和针对不同材料采用特定后处理工艺的必要性。针对未来发展,文章提出开发高性能陶瓷材料以满足特定领域需求;研发与陶瓷粉体高度匹配的黏结剂,提升成型件强度和韧性;利用人工智能和机器学习建立工艺参数数据库,实现智能化调控;创新后处理技术,提高制件致密度和力学性能;探索复杂结构和多材料组合打印技术及增强智能化应用以提升打印效率和降低成本。这些展望旨在引导陶瓷喷射技术向更高性能、更广应用领域发展。

[1] HURST J B, DUTTA S.Simple processing method for high-strength silicon carbide[J].Journal of the American Ceramic Society, 1987, 70(11): C303–C308.

[2] 王晓波, 贺智勇, 王峰, 等.复杂结构碳化硅陶瓷制备工艺的研究进展[J].机械工程材料, 2021, 45(7): 1–6, 34.

WANG Xiaobo, HE Zhiyong, WANG Feng, et al.Research progress on preparation technology of silicon carbide ceramics with complex structure[J].Materials for Mechanical Engineering, 2021, 45(7): 1–6, 34.

[3] MONTANARO L, COPPOLA B,PALMERO P, et al.A review on aqueous gelcasting: A versatile and low-toxic technique to shape ceramics[J].Ceramics International,2019, 45(7): 9653–9673.

[4] TRAVITZKY N, BONET A,DERMEIK B, et al.Additive manufacturing of ceramic-based materials[J].Advanced Engineering Materials, 2014, 16(6): 729–754.

[5] ZHAO D L, YU K D, SUN T F,et al.Material–structure–function integrated additive manufacturing of degradable metallic bone implants for load-bearing applications[J].Advanced Functional Materials, 2023, 33(16):2213128.

[6] LI J K, CHENG T, LIU Y B, et al.Simultaneously enhanced strength and ductility of Cu–15Ni–8Sn alloy with periodic heterogeneous microstructures fabricated by laser powder bed fusion[J].Additive Manufacturing, 2022, 54: 102726.

[7] CHEN Z W, LI Z Y, LI J J, et al.3D printing of ceramics: A review[J].Journal of the European Ceramic Society, 2019, 39(4):661–687.

[8] ISO, ASTM INTERNATIONAL.Additive manufacturing–general principles–terminology: ISO/ASTM 52900: 2015[S].ASTM: 2015.

[9] FRAZIER W E.Metal additive manufacturing: A review[J].Journal of Materials Engineering and Performance, 2014, 23(6):1917–1928.

[10] DECKERS J, VLEUGELS J,KRUTH J.Additive manufacturing of ceramics:A review[J].Journal of Ceramic Science and Technology, 2014, 5: 245–260.

[11] ZHAO H P, YE C S, XIONG S H,et al.Fabricating an effective calcium zirconate layer over the calcia grains via binder-jet 3D-printing for improving the properties of calcia ceramic cores[J].Additive Manufacturing,2020, 32: 101025.

[12] TAN L J, ZHU W, ZHOU K.Recent progress on polymer materials for additive manufacturing[J].Advanced Functional Materials, 2020, 30(43): 2003062.

[13] NGO T D, KASHANI A, IMBALZANO G, et al.Additive manufacturing (3D printing):A review of materials, methods, applications and challenges[J].Composites Part B: Engineering,2018, 143: 172–196.

[14] ZHAO W, LIU W L, WU J M, et al.316L-toughened porous Al2O3-based ceramic functionally graded materials using binder jetting[J].Ceramics International, 2023, 49(24):39760–39770.

[15] SIVARUPAN T, BALASUBRAMANI N, SAXENA P, et al.A review on the progress and challenges of binder jet 3D printing of sand moulds for advanced casting[J].Additive Manufacturing, 2021, 40: 101889.

[16] LORES A, AZURMENDI N, AGOTE I, et al.A review on recent developments in binder jetting metal additive manufacturing:Materials and process characteristics[J].Powder Metallurgy, 2019, 62(5): 267–296.

[17] 李婷.基于粘结剂喷射的陶瓷3D打印技术国内研究进展[J].锻压装备与制造技术, 2023, 58(1): 87–93.

LI Ting.Domestic research progress of ceramic 3D printing technology based on adhesive injection[J].China Metalforming Equipment & Manufacturing Technology, 2023,58(1): 87–93.

[18] SACHS E M, HAGGERTY J S,CIMA M J, et al.Three-dimensional printing techniques: EP1990313220[P].1991–11–13.

[19] ZIAEE M, CRANE N B.Binder jetting: A review of process, materials, and methods[J].Additive Manufacturing, 2019, 28:781–801.

[20] DU W C, REN X R, PEI Z J, et al.Ceramic binder jetting additive manufacturing:A literature review on density[J].Journal of Manufacturing Science and Engineering, 2020,142(4): 040801.

[21] SU Z H, ZHAO K L, YE Z J, et al.Overcoming the penetration-saturation trade-off in binder jet additive manufacturing via rapid in situ curing[J].Additive Manufacturing, 2022,59: 103157.

[22] DU W C, REN X R, MA C, et al.Binder jetting additive manufacturing of ceramics: A literature review[C]//Proceedings of ASME 2017 International Mechanical Engineering Congress and Exposition.Tampa,2018.

[23] NIU Y Q, JIANG W M, YANG L, et al.Preparation of low-cost high strength soluble ceramic cores using heavy calcium carbonate by binder jetting and vacuum impregnation[J].Journal of the European Ceramic Society, 2023,43(16): 7714–7720.

[24] PENG L, JIANG W M, YANG L, et al.Effect of silica sol on performance and surface precision of alumina ceramic shell prepared by binder jetting[J].Ceramics International, 2022, 48(17): 24372–24382.

[25] LV X Y, YE F, CHENG L F, et al.Fabrication of SiC whisker-reinforced SiC ceramic matrix composites based on 3D printing and chemical vapor infiltration technology[J].Journal of the European Ceramic Society, 2019,39(11): 3380–3386.

[26] XU T T, CHENG S, JIN L Z, et al.High-temperature flexural strength of SiC ceramics prepared by additive manufacturing[J].International Journal of Applied Ceramic Technology, 2020, 17(2): 438–448.

[27] OH J W, PARK J, NAHM S, et al.SiC–Si composite part fabrication via SiC powder binder jetting additive manufacturing and molten-Si infiltration[J].International Journal of Refractory Metals and Hard Materials, 2021, 101: 105686.

[28] MAO Y W, YUAN J M, HENG Y H,et al.Effect of hot isostatic pressing treatment on porosity reduction and mechanical properties enhancement of 316L stainless steel fabricated by binder jetting[J].Virtual and Physical Prototyping, 2023, 18(1): e2174703.

[29] UTELA B, STORTI D, ANDERSON R, et al.A review of process development steps for new material systems in three dimensional printing (3DP)[J].Journal of Manufacturing Processes, 2008, 10(2): 96–104.

[30] MOSTAFAEI A, ELLIOTT A M,BARNES J E, et al.Binder jet 3D printing—Process parameters, materials, properties,modeling, and challenges[J].Progress in Materials Science, 2021, 119: 100707.

[31] 维捷.砂型铸造–砂型3d 打印–铸造砂型3d 打印的砂模和型芯[EB/OL].[2023–10–23].https://www.voxeljet.cn.

Voxeljet.Sand casting-sand 3d printingsand mold and core for sand casting 3d printing[EB/OL].[2023–10–23].https://www.voxeljet.cn.

[32] Anonymous.ExOne’s family of metal 3d printers[EB/OL].[2023–10–23].https://www.exone.com/zh-CN/3D-printingsystems/metal-3d-printers.

[33] HUANG S J, YE C S, ZHAO H P, et al.Additive manufacturing of thin alumina ceramic cores using binder-jetting[J].Additive Manufacturing, 2019, 29: 100802.

[34] DUAN W Y, YIN X W, CAO F X, et al.Absorption properties of twinned SiC nanowires reinforced Si3N4 composites fabricated by 3d-prining[J].Materials Letters,2015, 159: 257–260.

[35] FENG K, HU S, LI L, et al.Preparation of low residual silicon content Si–SiC ceramics by binder jetting additive manufacturing and liquid silicon infiltration[J].Journal of the European Ceramic Society, 2023,43(13): 5446–5457.

[36] MELCHER R, MARTINS S,TRAVITZKY N, et al.Fabrication of Al2O3-based composites by indirect 3D-printing[J].Materials Letters, 2006, 60(4): 572–575.

[37] GONZALEZ J A, MIRELES J,LIN Y, et al.Characterization of ceramic components fabricated using binder jetting additive manufacturing technology[J].Ceramics International, 2016, 42(9): 10559–10564.

[38] YU T, ZHAO Z, LI J.Effect of sintering temperature and sintering additives on the properties of alumina ceramics fabricated by binder jetting[J].Ceramics International, 2023,49(6): 9948–9955.

[39] VOGT J, FRIEDRICH H, STEPANYAN M, et al.Improved green and sintered density of alumina parts fabricated by binder jetting and subsequent slurry infiltration[J].Progress in Additive Manufacturing, 2022, 7(2): 161–171.

[40] HUANG S, YE C, ZHAO H, et al.Binder jetting yttria stabilised zirconia ceramic with inorganic colloid as a binder[J].Advances in Applied Ceramics, 2019, 118(8): 458–465.

[41] HUANG S, YE C, WU C.Fabrication and properties of a stable and porous YSZ/nano-HA structure by binder jetting processes[J].Materials and Manufacturing Processes, 2023,38(8): 989–998.

[42] TRAVITZKY N, ZIMMERMANN K, MELCHER R, et al.From polysaccharides to SiSiC composites by 3D printing[C].Maryland:Advances in Ceramic Matrix Composites XI,2006: 37–45.

[43] CRAMER C L, ELLIOTT A M,LARA-CURZIO E, et al.Properties of SiC–Si made via binder jet 3D printing of SiC powder,carbon addition, and silicon melt infiltration[J].Journal of the American Ceramic Society, 2021,104(11): 5467–5478.

[44] RABINSKIY L N, SITNIKOV S A,POGODIN V A, et al.Binder jetting of Si3N4 ceramics with different porosity[J].Solid State Phenomena, 2017, 269: 37–50.

[45] DÍAZ-MORENO C A, LIN Y,HURTADO-MACíAS A, et al.Binder jetting additive manufacturing of aluminum nitride components[J].Ceramics International, 2019,45(11): 13620–13627.

[46] DIAZ-MORENO C A, RODARTE C, AMBRIZ S, et al.Binder jetting of high temperature and thermally conductive(aluminum nitride) ceramic[C].University of Texas at Austin, 2018.

[47] TERRANI K, JOLLY B, TRAMMELL M.3D printing of high-purity silicon carbide[J].Journal of the American Ceramic Society, 2020,103(3): 1575–1581.

[48] RABINSKIY L, RIPETSKY A,SITNIKOV S, et al.Fabrication of porous silicon nitride ceramics using binder jetting technology[J].IOP Conference Series: Materials Science and Engineering, 2016, 140: 012023.

[49] SNELLING D, WILLIAMS C,SUCHICITAL C, et al.Fabrication of Cellular Cordierite Performs via Binder Jetting[C]//2015 International Solid Freeform Fabrication Symposium.Austin: University of Texas at Austin, 2015.

[50] BUI H M, FISCHER R, SZESNI N,et al.Development of a manufacturing process for binder jet 3D printed porous Al2O3 supports used in heterogeneous catalysis[J].Additive Manufacturing, 2022, 50: 102498.

[51] HUANG S J, YE C S.Preparation and performance of binder jetting porous alumina ceramic[J].IOP Conference Series:Materials Science and Engineering, 2020,770(1): 012057.

[52] WANG H R, CIMA M J, KERNAN B D, et al.Alumina-doped silica gradientindex (GRIN) lenses by slurry-based threedimensional printing (S-3DPTM)[J].Journal of non-crystalline solids, 2004, 349: 360–367.

[53] MA Y, YIN X, FAN X, et al.Near-Net-Shape Fabrication of Ti3SiC2-based Ceramics by Three-Dimensional Printing[J].International Journal of Applied Ceramic Technology, 2015, 12(1): 71–80.

[54] YIN X, TRAVITZKY N, GREIL P.Three-dimentional printing of Ti–Al–O–C composites[J].Mechanical Properties and Performance of Engineering Ceramics II:Ceramic Engineering and Science Proceedings,2006, 27: 473–482.

[55] YIN X, TRAVITZKY N, GREIL P.Three-dimensional printing of nanolaminated Ti3AlC2 toughened TiAl3–Al2O3 composites[J].Journal of the American Ceramic Society, 2007,90(7): 2128–2134.

[56] WAHL L, SCHMIEDEKES, KNORR M, et al.Fabrication of reactionbonded boron carbide-based composites by binder jetting 3D printing[J].Ceramics, 2022,5(4): 1167–1173.

[57] SUFIIAROV V, KANTYUKOV A,POPOVICH A, et al.Structure and properties of barium titanate lead-free piezoceramic manufactured by binder jetting process[J].Materials, 2021, 14(16): 4419.

[58] SCHIPF D, YESNER G, GUILD M D.Binder jet printing barium titanate piezoelectric ceramic discs[J].The Journal of the Acoustical Society of America, 2021, 150(4):A308–A308.

[59] GAYTAN S M, CADENA M, ALDAZ M, et al.Analysis of ferroelectric ceramic fabricated by binder jetting technology[C].Austin: University of Texas at Austin, 2013.

[60] GAYTAN S M, CADENA M A,KARIM H, et al.Fabrication of barium titanate by binder jetting additive manufacturing technology[J].Ceramics International, 2015, 41:6610–6619.

[61] DINI F, GHAFFARI S A, JAVADPOUR J, et al.Binder jetting of hydroxyapatite/carboxymethyl chitosan/polyvinylpyrrolidone/dextrin composite: The role of polymeric adhesive and particle size distribution on printability of powders[J].Journal of Materials Engineering and Performance, 2022, 31(7):5801–5811.

[62] ZHOU Z, LENNON A, BUCHANAN F, et al.Binder jetting additive manufacturing of hydroxyapatite powders: Effects of adhesives on geometrical accuracy and green compressive strength[J].Additive Manufacturing, 2020, 36:101645.

[63] CHAI W, WEI Q, YANG M, et al.The printability of three water based polymeric binders and their effects on the properties of 3D printed hydroxyapatite bone scaffold[J].Ceramics International, 2020, 46(5): 6663–6671.

[64] SUWANPRATEEB J ,THAMMARAKCHAROEN F, HOBANG N.Enhancement of mechanical properties of 3D printed hydroxyapatite by combined low and high molecular weight polycaprolactone sequential infiltration.[J].Journal of Materials Science: Materials in Medicine, 2016, 27(11):171.

[65] BIRKHOLZ M N, AGRAWAL G,BERGMANN C, et al.Calcium phosphate/microgel composites for 3D powderbed printing of ceramic materials[J].Biomedical Engineering/Biomedizinische Technik, 2016,61(3): 267–279.

[66] ZHOU Z,BUCHANAN F,MITCHELL C, et al.Printability of calcium phosphate: Calcium sulfate powders for the application of tissue engineered bone scaffolds using the 3D printing technique[J].Materials Science and Engineering: C, 2014, 38: 1–10.

[67] FU Z, SCHLIER L, TRAVITZKY N, et al.Three-dimensional printing of SiSiC lattice truss structures[J].Materials Science and Engineering: A, 2013, 560: 851–856.

[68] MIYANAJI H, ZHANG S,LASSELL A, et al.Process development of porcelain ceramic material with binder jetting process for dental applications[J].JOM, 2016,68(3): 831–841.

[69] MIYANAJI H, YANG L, ZHANG S, et al.A preliminary study of the graded dental porcelain ceramic structures fabricated via binder jetting 3D printing[C]//2014 International Solid Freeform Fabrication Symposium.Austin:University of Texas at Austin, 2014.

[70] MIYANAJI H, ZHANG S, LASSELL A, et al.Optimal process parameters for 3D printing of porcelain structures[J].Procedia Manufacturing, 2016, 5: 870–887.

[71] FLEISHER A, ZOLOTARYOV D,KOVALEVSKY A, et al.Reaction bonding of silicon carbides by binder jet 3D-Printing,phenolic resin binder impregnation and capillary liquid silicon infiltration[J].Ceramics International, 2019, 45(14): 18023–18029.

[72] LACH T G, LE COQ A G, LINTON K D, et al.Characterization of radiation damage in 3D printed SiC[J].Journal of Nuclear Materials,2022, 559: 153459.

[73] KOYANAGI T, TERRANI K,HARRISON S, et al.Additive manufacturing of silicon carbide for nuclear applications[J].Journal of Nuclear Materials, 2021, 543:152577.

[74] MANOTHAM S, CHANNASANON S, NANTHANANON P, et al.Photosensitive binder jetting technique for the fabrication of alumina ceramic[J].Journal of Manufacturing Processes, 2021, 62: 313–322.

[75] 刘荣军.碳化硅复合材料反射镜及支撑结构材料[M].北京: 科学出版社, 2019.

LIU Rongjun.Silicon carbide composite mirrors and supporting structure materials[M].Beijing: Science Press, 2019.

[76] METAL D.TECNALIA Research& Innovation: Silicon carbide satellite optical mirror supports printed on the X-series[EB/OL]//[2023–10–23].https://www.desktopmetal.com/resources/tecnalia-x-series-2.

[77] UHLAND S A, HOLMAN R K,CIMA M J, et al.New process and materials developments in 3-dimensional printing,3DPTM[J].MRS Online Proceedings Library(OPL), 1998, 542: 153.

[78] YIN X, TRAVITZKY N, GREIL P.Near-net-shape fabrication of Ti3AlC2-based composites[J].International Journal of Applied Ceramic Technology, 2007, 4(2): 184–190.

[79] LÜ X Y, YE F, CHENG L F, et al.Binder jetting of ceramics: Powders, binders,printing parameters, equipment, and posttreatment[J].Ceramics International, 2019,45(10): 12609–12624.

[80] MIAO G X, DU W C, MOGHADASI M, et al.Ceramic binder jetting additive manufacturing: Effects of granulation on properties of feedstock powder and printed and sintered parts[J].Additive Manufacturing, 2020,36: 101542.

[81] SUWANPRATEEB J, SANNGAM R, PANYATHANMAPORN T.Influence of raw powder preparation routes on properties of hydroxyapatite fabricated by 3D printing technique[J].Materials Science and Engineering:C, 2010, 30(4): 610–617.

[82] LI M, MIAO G X, MOGHADASI M, et al.Ceramic binder jetting additive manufacturing: Relationships among powder properties, feed region density, and powder bed density[J].Ceramics International, 2021, 47(17):25147–25151.

[83] WILLIAMS C B, COCHRAN J K,ROSEN D W.Additive manufacturing of metallic cellular materials via three-dimensional printing[J].The International Journal of Advanced Manufacturing Technology, 2011,53(1): 231–239.

[84] YEONG W Y, CHUA C K, LEONG K F, et al.Rapid prototyping in tissue engineering:Challenges and potential[J].Trends in Biotechnology, 2004, 22(12): 643–652.

[85] MEININGER S, MANDAL S,KUMAR A, et al.Strength reliability and in vitro degradation of three-dimensional powder printed strontium-substituted magnesium phosphate scaffolds[J].Acta Biomaterialia,2016, 31: 401–411.

[86] BUTSCHER A, BOHNER M,ROTH C, et al.Printability of calcium phosphate powders for three-dimensional printing of tissue engineering scaffolds[J].Acta Biomaterialia,2012, 8(1): 373–385.

[87] MOGHADASI M, DU W C, LI M,et al.Ceramic binder jetting additive manufacturing: Effects of particle size on feedstock powder and final part properties[J].Ceramics International, 2020, 46(10): 16966–16972.

[88] WANG S, LUO L M, SHI J, et al.Effect of mechanical alloying on the microstructure and properties of W–Ti alloys fabricated by spark plasma sintering[J].Powder Technology, 2016, 302: 1–7.

[89] ASADI–EYDIVAND M, SOLATIHASHJIN M, FARZAD A, et al.Effect of technical parameters on porous structure and strength of 3D printed calcium sulfate prototypes[J].Robotics and Computer-Integrated Manufacturing, 2016, 37: 57–67.

[90] DO T, KWON P, SHIN C S.Process development toward full-density stainless steel parts with binder jetting printing[J].International Journal of Machine Tools and Manufacture,2017, 121: 50–60.

[91] DU W C, SINGH M, SINGH D.Binder jetting additive manufacturing of silicon carbide ceramics: Development of bimodal powder feedstocks by modeling and experimental methods[J].Ceramics International, 2020, 46(12): 19701–19707.

[92] DU W C, ROA J, HONG J, et al.Binder jetting additive manufacturing: Effect of particle size distribution on density[J].Journal of Manufacturing Science and Engineering,2021, 143(9): 091002.

[93] 顾薛苏, 殷杰, 王康龙, 等.颗粒级配对黏结剂喷射打印碳化硅陶瓷性能的影响[J].无机材料学报, 2023, 38(12): 1373–1378.

GU Xuesu, YIN Jie, WANG Kanglong,et al.Effect of particle grading on properties of silicon carbide ceramics by binder jetting,Journal of Inorganic Materials, 2023, 38(12):1373–1378.

[94] ZOCCA A.LSD-based 3D printing of alumina ceramics[J].Journal of ceramic science and technology, 2017, 8(1): 141–148.

[95] ZOCCA A, LIMA P, DIENER S,et al.Additive manufacturing of SiSiC by layerwise slurry deposition and binder jetting(LSD-print)[J].Journal of the European Ceramic Society, 2019, 39(13): 3527–3533.

[96] DIENER S, SCHUBERT H,GÜNSTER J, et al.Ink development for the additive manufacturing of strong green parts by layerwise slurry deposition (LSD-print)[J].Journal of the American Ceramic Society, 2023,106(5): 2752–2763.

[97] 赵琛, 蔡嘉伟, 张百成, 等.黏结剂喷射3D 打印关键技术[J].材料工程, 2023,51(5): 14–26.

ZHAO Chen, CAI Jiawei, ZHANG Baicheng, et al.Key technology of binder jet 3D printing[J].Journal of Materials Engineering,2023, 51(5): 14–26.

[98] 魏青松, 衡玉花, 毛贻桅, 等.金属粘结剂喷射增材制造技术发展与展望[J].包装工程, 2021, 42(18): 103–119, 12.

WEI Qingsong, HENG Yuhua, MAO Yiwei, et al.Development and prospect of metal binder jetting additive manufacturing technology[J].Packaging Engineering, 2021,42(18): 103–119, 12.

[99] 黄双君.微喷射3D 打印多孔陶瓷及其复合材料性能研究[D].武汉: 华中科技大学, 2020.

HUANG Shuangjun.Research on the properties of porous ceramics and their composites fabricated by binder-jet 3D printing[D].Wuhan: Huazhong University of Science and Technology, 2020.

[100] 赵火平.微喷射粘结快速成形铸造型芯关键技术研究[D].武汉: 华中科技大学, 2015.

ZHAO Huoping.Study on the key technology of rapid forming casting molds and cores by micro-jetting and bonding[D].Wuhan: Huazhong University of Science and Technology, 2015.

[101] CAI J W, ZHANG B C, QU X H.Microstructure evolution and mechanical behavior of SS316L alloy fabricated by a nontoxic and low residue binder jetting process[J].Applied Surface Science, 2023, 616: 156589.

[102] LV X Y, YE F, CHENG L F, et al.A versatile thermally initiated crosslinking binder for additive manufacturing of strong structures[J].Additive Manufacturing, 2022, 56:102893.

[103] OROPEZA D, HART A J.Reactive binder jet additive manufacturing for microstructural control and dimensional stability of ceramic materials[J].Additive Manufacturing,2021, 48: 102448.

[104] ZHAO H P, YE C S, FAN Z T, et al.3D printing of CaO-based ceramic core using nanozirconia suspension as a binder[J].Journal of the European Ceramic Society, 2017, 37(15):5119–5125.

[105] FEI F, KIRBY L, GRALCZYK A,et al.Binder-free additive manufacturing of ceramics using hydrothermal-assisted jet fusion[J].Journal of the European Ceramic Society, 2023, 43(14): 6308–6320.

[106] GRANT L O, HIGGS C F,CORDERO Z C.Sintering mechanics of binder jet 3D printed ceramics treated with a reactive binder[J].Journal of the European Ceramic Society, 2023, 43(6): 2601–2613.

[107] ZHAO H P, WANG A J, LI G H,et al.Improving the properties of binder jetted ceramics via nanoparticle dispersion infiltration[J].Ceramics International, 2022,48(22): 33580–33587.

[108] DINI F, GHAFFARI S A, JAFAR J,et al.A review of binder jet process parameters:Powder, binder, printing and sintering condition[J].Metal Powder Report, 2020, 75(2):95–100.

[109] DERBY B.Inkjet printing of functional and structural materials: Fluid property requirements, feature stability, and resolution[J].Annual Review of Materials Research, 2010, 40: 395–414.

[110] FROMM J E.Numerical calculation of the fluid dynamics of drop-on-demand jets[J].IBM Journal of Research and Development,1984, 28(3): 322–333.

[111] DERBY B, REIS N.Inkjet printing of highly loaded particulate suspensions[J].MRS Bulletin, 2003, 28(11): 815–818.

[112] NOGUERA R, LEJEUNE M,CHARTIER T.3D fine scale ceramic components formed by ink-jet prototyping process[J].Journal of the European Ceramic Society, 2005, 25(12):2055–2059.

[113] BAI Y, WALL C, PHAM H, et al.Characterizing binder-powder interaction in binder jetting additive manufacturing via sessile drop goniometry[J].Journal of Manufacturing Science and Engineering, 2019, 141(1): 011005.

[114] 李敬文.三维喷印打印铸造用砂型(芯)的工艺优化与性能研究[D].武汉:华中科技大学, 2020.

LI Jingwen.Research on process optimization and performance of forming sand mold (core) by three dimensional printing[D].Wuhan: Huazhong University of Science and Technology, 2020.

[115] STOW C D, HADFIELD M G.An investigation of the condition for splashing of water drops on solid, dry surfaces[J].Journal of the Meteorological Society of Japan Ser II,1980, 58(1): 59–68.

[116] MAO T, KUHN D C S, TRAN H.Spread and rebound of liquid droplets upon impact on flat surfaces[J].AIChE Journal, 1997,43(9): 2169–2179.

[117] FAN T.Droplet-powder impact interaction in three dimensional printing[D].Cambridge: Massachusetts Institute of Technology, 1996.

[118] BERGMANN C, LINDNER M,ZHANG W, et al.3D printing of bone substitute implants using calcium phosphate and bioactive glasses[J].Journal of the European Ceramic Society, 2010, 30(12): 2563–2567.

[119] NANDWANA P, ELLIOTT A M, SIDDEL D, et al.Powder bed binder jet 3D printing of Inconel 718: Densification,microstructural evolution and challenges[J].Current Opinion in Solid State and Materials Science, 2017, 21(4): 207–218.

[120] ZHOU Z X, MITCHELL C A,BUCHANAN F J, et al.Effects of heat treatment on the mechanical and degradation properties of 3D-printed calcium-sulphate-based scaffolds[J].ISRN Biomaterials, 2013, 2013: 1–10.

[121] LU K, REYNOLDS W T.3DP process for fine mesh structure printing[J].Powder Technology, 2008, 187(1): 11–18.

[122] BUTSCHER A, BOHNER M,DOEBELIN N, et al.Moisture based threedimensional printing of calcium phosphate structures for scaffold engineering[J].Acta Biomaterialia, 2013, 9(2): 5369–5378.

[123] UTELA B R, STORTI D, ANDERSON R L, et al.Development process for custom three-dimensional printing (3DP) material systems[J].Journal of Manufacturing Science and Engineering, 2010, 132(1): 1.

[124] ZHANG W, MELCHER R,TRAVITZKY N, et al.Three-dimensional printing of complex-shaped alumina/glass composites[J].Advanced Engineering Materials,2009, 11(12): 1039–1043.

[125] 李辽毅.碳化硅陶瓷三维喷印成形与性能研究[D].武汉: 华中科技大学, 2021.

LI Liaoyi.Research on three-dimensional jet printing formation and properties of silicon carbide ceramics[D].Wuhan: Huazhong University of Science and Technology, 2021.

[126] MEIER C, WEISSBACH R,WEINBERG J, et al.Critical influences of particle size and adhesion on the powder layer uniformity in metal additive manufacturing[J].Journal of Materials Processing Technology,2019, 266: 484–501.

[127] JIANG R B, MONTEIL L, KIMES K, et al.Influence of powder type and binder saturation on binder jet 3D-printed and sintered Inconel 625 samples[J].The International Journal of Advanced Manufacturing Technology,2021, 116(11): 3827–3838.

[128] SHRESTHA S, MANOGHARAN G.Optimization of binder jetting using taguchi method[J].JOM, 2017, 69(3): 491–497.

[129] CHEN H, ZHAO Y.Process parameters optimization for improving surface quality and manufacturing accuracy of binder jetting additive manufacturing process[J].Rapid Prototyping Journal, 2016, 22: 527–538.

[130] MIYANAJI H, ZHANG S S, YANG L.A new physics-based model for equilibrium saturation determination in binder jetting additive manufacturing process[J].International Journal of Machine Tools and Manufacture,2018, 124: 1–11.

[131] PRUITT B.The design of an automated powder deposition system for a three-dimensional printing machine[D].Boston:Massachusetts Institute of Technology, 1991.

[132] BARTHEL B, JANAS F, WIELAND S.Powder condition and spreading parameter impact on green and sintered density in metal binder jetting[J].Powder Metallurgy, 2021,64(5): 378–386.

[133] MIAO G X, MOGHADASI M, DU W C, et al.Experimental investigation on the effect of roller traverse and rotation speeds on ceramic binder jetting additive manufacturing[J].Journal of Manufacturing Processes, 2022, 79:887–894.

[134] PARTELI E J R, PÖSCHEL T.Particle-based simulation of powder application in additive manufacturing[J].Powder Technology, 2016, 288: 96–102.

[135] XU R, NAN W G.Analysis of the metrics and mechanism of powder spreadability in powder-based additive manufacturing[J].Additive Manufacturing, 2023, 71: 103596.

[136] WU S B, YANG Y Q, HUANG Y L, et al.Study on powder particle behavior in powder spreading with discrete element method and its critical implications for binder jetting additive manufacturing processes[J].Virtual and Physical Prototyping, 2023, 18(1): e2158877.

[137] CHEN H, WEI Q S, ZHANG Y J,et al.Powder-spreading mechanisms in powderbed-based additive manufacturing: Experiments and computational modeling[J].Acta Materialia,2019, 179: 158–171.

[138] MIYANAJI H, MOMENZADEH N, YANG L.Effect of printing speed on quality of printed parts in binder jetting process[J].Additive Manufacturing, 2018, 20: 1–10.

[139] MARSTON J O, THORODDSEN S T, NG W K, et al.Experimental study of liquid drop impact onto a powder surface[J].Powder Technology, 2010, 203(2): 223–236.

[140] SALEHI M, GUPTA M,MALEKSAEEDI S, et al.Inkjet based 3D additive manufacturing of metals[M].Miuersville:Materials Research Forum LLC, 2018.

[141] VLASEA M,PILLIAR R,TOYSERKANI E.Control of structural and mechanical properties in bioceramic bone substitutes via additive manufacturing layer stacking orientation[J].Additive Manufacturing,2015, 6: 30–38.

[142] SHANJANI Y, HU Y X, PILLIAR R M, et al.Mechanical characteristics of solid-freeform-fabricated porous calcium polyphosphate structures with oriented stacked layers[J].Acta Biomaterialia, 2011, 7(4): 1788–1796.

[143] OH J W, NAHM S, KIM B, et al.Anisotropy in green body bending strength due to additive direction in the binder-jetting additive manufacturing process[J].Korean Journal of Metals and Materials, 2019, 57(4):227–235.

[144] FARZADI A, SOLATI-HASHJIN M, ASADI-EYDIVAND M, et al.Effect of layer thickness and printing orientation on mechanical properties and dimensional accuracy of 3D printed porous samples for bone tissue engineering[J].PLoS One, 2014, 9(9): e108252.

[145] CASTILHO M, DIAS M, GBURECK U, et al.Fabrication of computationally designed scaffolds by low temperature 3D printing[J].Biofabrication, 2013, 5(3): 035012.

[146] LI S J, CAO S.Print parameters influence on parts’ quality and calibration with 3DP—part I: Print parameters influence on parts’ surface topography[J].Advanced Materials Research, 2011, 399–401: 1639–1645.

[147] ARUMAIKKANNU G, KUMAR N, SARAVANAN R.Study on the influence of rapid prototyping parameters on product quality in 3d printing[C]//2008 International Solid Freeform Fabrication Symposium.Austin: SFF Symposium Preceedings Archive,2008.

[148] ASADI-EYDIVAND M, SOLATIHASHJIN M, ABU OSMAN N A.Mechanical behavior of calcium sulfate scaffold prototypes built by solid free-form fabrication[J].Rapid Prototyping Journal, 2018, 24(8): 1392–1400.

[149] YAO A W L, TSENG Y C.A robust process optimization for a powder type rapid prototyper[J].Rapid Prototyping Journal,2002, 8(3): 180–189.

[150] GARDAN J.Method for characterization and enhancement of 3D printing by binder jetting applied to the textures quality[J].Assembly Automation, 2017, 37(2): 162–169.

[151] CHENG Y L, LI Y T, YANG Y T,et al.Greyscale printing and characterization of the binder migration pattern during 3D sand mold printing[J].Additive Manufacturing, 2022,56: 102929.

[152] HARTMANN C, VAN DEN BOSCH L, SPIEGEL J, et al.Removal of stair-step effects in binder jetting additive manufacturing using grayscale and dithering-based droplet distribution[J].Materials, 2022, 15(11): 3798.

[153] RAHMAN K M, WEI A, MIYANAJI H, et al.Impact of binder on part densification:Enhancing binder jetting part properties through the fabrication of shelled geometries[J].Additive Manufacturing, 2023, 62: 103377.

[154] BAŞ H, YAPICI F, İNANC İ.Using adaptive slicing method and variable binder amount algorithm in binder jetting[J].Rapid Prototyping Journal, 2023, 29(8): 1730–1741.

[155] INKLEY C G, LAWRENCE J E,CRANE N B.Impact of controlled prewetting on part formation in binder jet additive manufacturing[J].Additive Manufacturing,2023, 72: 103619.

[156] YAO D X, GOMES C M, ZENG Y P,et al.Near zero shrinkage porous Al2O3 prepared via 3D-printing and reaction bonding[J].Materials Letters, 2015, 147: 116–118.

[157] YOO J, CIMA M, KHANUJA S, et al.Structural ceramic components by 3D printing[C]//1993 International Solid Freeform Fabrication Symposium.Austin: SFF Symposium Preceedings Archive, 1993.

[158] ZHENG C Y, LEE J K, NETTLESHIP I.Three-dimensional characterization of the pore structures in SiC formed by binder jet 3D printing, polymer infiltration and pyrolysis (PIP)[J].Journal of the European Ceramic Society,2023, 43(10): 4255–4262.

[159] DUAN W Y, FAN Z, WANG H, et al.Electromagnetic interference shielding and mechanical properties of Si3N4-SiOC composites fabricated by 3D-printing combined with polymer infiltration and pyrolysis[J].Journal of Materials Research, 2017, 32(17): 3394–3401.

[160] GRANT L O, ALAMEEN M B,CARAZZONE J R, et al.Mitigating distortion during sintering of binder jet printed ceramics[C]// Solid Freeform Fabrication Symposium 2018.Austin: University of Texas at Austin, 2018.

[161] SUN W, DCOSTA D J, LIN F, et al.Freeform fabrication of Ti3SiC2 powder-based structures[J].Journal of Materials Processing Technology, 2002, 127(3): 343–351.