为满足航空发动机热端部件服役温度更高的要求,在高温合金基体表面制备热障涂层(Thermal barrier coatings,TBCs)[1]。质量分数6%~8% 的氧化钇稳定氧化锆(Yttriastabilized zirconia,YSZ)由于其低导热系数和高热膨胀系数[2–3]成为早期选用的顶层陶瓷材料之一,但随着服役环境温度的升高,容易发生烧结和相变,并伴随4%~6%的体积膨胀,最终导致涂层过早失效,难以满足服役需求[4–6]。

为解决上述问题,研究人员从涂层结构和材料一体化综合设计入手。将高熔点、高稳定性和低热导率的陶瓷材料与YSZ 结合,复合设计形成的双层TBCs 已成为一种新的发展趋势。据报道,双陶瓷热障涂层的热循环寿命大大提高[7]。同时,具有磁铅矿结构的镁基六铝酸镧(LaMgAl11O19,LaMA)由于具有高熔点、高应力耐受性、高热膨胀系数、低烧结率和低热导率,成为目前新型TBCs 材料之一[8–11]。然而,在利用大气等离子喷涂(Atmospheric plasma spraying,APS)技术制备涂层时,存在大量孔隙、裂纹和层状间隙[12]。此外,LaMA 涂层在制备过程中存在大量的非晶相,严重影响涂层在使用过程中的可靠性。Huang等[13]发现,在从室温加热到1200 ℃过程中,非晶相LaMA 在900 ℃和1174.9 ℃时发生两次显著的再结晶和体积收缩,促进裂纹的形成,加速O2 快速内扩散,触发热生长氧化物(Thermally grown oxide,TGO)的形成和局部残余应力的集中,导致LaMA层组织不稳定和断裂失效[14–15],显著降低涂层的抗氧化性能。

为抑制LaMA 涂层体积收缩带来的不良影响,Sun 等[16]通过掺杂Gd2O3 降低LaMA 涂层中的非晶相含量。然而,该方法并不能消除LaMA 涂层体积收缩的影响,并未使其热循环寿命得到显著改善。此外,顶部密封层被认为是延长TBCs 服役寿命的可行方案。Soleimanipour等[17]利用激光覆层技术在YSZ 涂层表面形成致密氧化铝层,可消除涂层中孔隙和裂纹等典型缺陷,延长TBCs 的使用寿命。

本文为进一步提高涂层的高温抗氧化性,避免在制备过程中Al层氧化,采用电弧离子镀(Arc ion plating,AIP)技术在CoCrNiAlY–YSZ–LaMA 双陶瓷涂层表面沉积一层Al 层,使Al 在高温氧化过程中与O2 原位反应生成致密Al2O3 屏障层。系统地开展涂层高温抗氧化性能研究,全面解析1000 ℃下致密Al2O3 屏障层对涂层微观结构和氧化行为的影响。

1 试验及方法

1.1 原材料

以镍基高温合金GH199 作为基体材料,尺寸为15 mm×15 mm×5 mm。首先用刚玉颗粒(240 目)对样品的表面进行喷砂处理,以去除表面氧化物;喷砂后的样品放入酒精溶液中进行超声波清洗(5 min),吹干待用。

1.2 涂层制备

1.2.1 双陶瓷层制备

使用大气等离子喷涂设备(MultiCoat,Oerlikon Metco),采用APS技术,在基体表面制备CoCrNiAlY–YSZ–LaMA 双陶瓷涂层,将其命名为M1,涂层化学成分如表1 所示。CoCrNiAlY、YSZ 和LaMA 的粉末粒径分别为30~74 μm、30~64 μm 和32~125 μm;工作气体采用高纯度氩气(原子数分数99.9%)和氢气(原子数分数99.9%),APS 工艺参数如表2 所示。

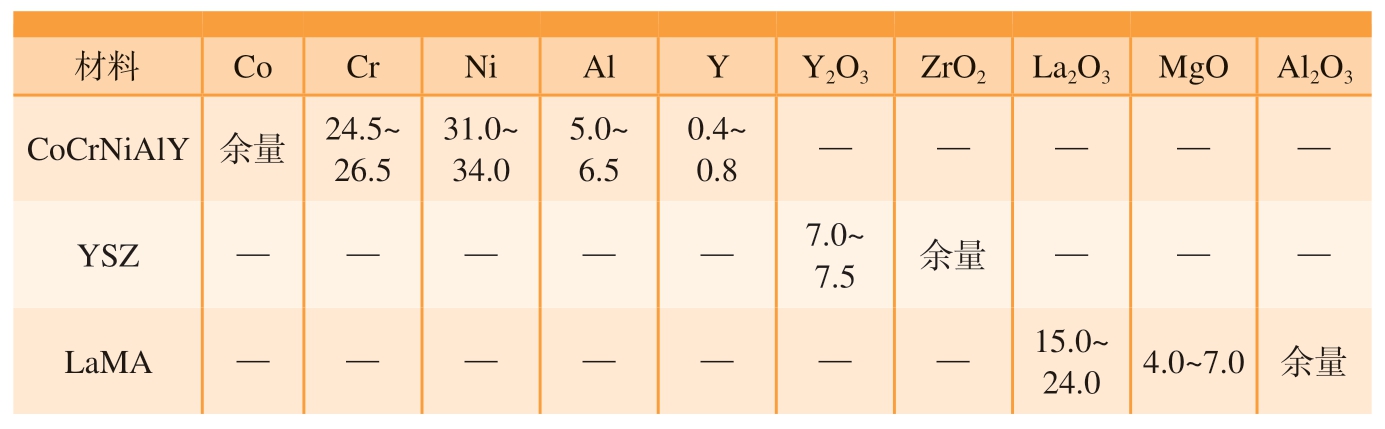

表1 CoCrNiAlY–YSZ–LaMA 双陶瓷涂层化学成分(质量分数)

Table 1 Chemical composition of CoCrNiAlY–YSZ–LaMA double ceramic coating (mass fraction) %

材料CoCrNiAlYY2O3ZrO2 La2O3 MgO Al2O3 CoCrNiAlY 余量 24.5~26.5 31.0~34.0 5.0~6.5 0.4~0.8——YSZ——7.0~7.5余量——LaMA——15.0~24.0 4.0~7.0 余量

表2 APS 制备CoCrNiAlY–YSZ–LaMA 双陶瓷涂层沉积工艺参数

Table 2 Deposition process parameters of CoCrNiAlY–YSZ–LaMA dual ceramic coating by APS

涂层类别厚度/μm电流/A距离/mm线路速度/(mm·min–1)CoCrNiAlY100~120500120800 YSZ180~200600120800 LaMA100600120800

1.2.2 Al 镀层制备

使用PVD7590 型电弧离子镀机(沈阳威利德真空技术有限公司),采用AIP 技术在LaMA 层表面沉积一层厚度为20 μm 的Al 层,将其命名为M2。以高纯度Al(原子数分数99.9%)为靶材,氩气压力为1.0 Pa,电流为80 A,偏置电压为–80 V,沉积时间为60 min。

1.3 性能测试方法

利用高温马弗炉,系统研究所有样品暴露在空气中的氧化行为。加热速率为10 ℃/min,停留时间为80 h,工作温度为1000 ℃。采用精度为10–4 g 的电子天平,测量每个样品高温氧化后的质量变化,并分析氧化增重与时间的动力学曲线。

1.4 表征方法

用X 射线衍射(XRD)系统研究氧化试验后涂层的相结构变化;利用扫描电子显微镜(SEM)对涂层的表面和横截面微观结构进行表征;采用能量分散光谱(EDS)对涂层表/截面元素分布进行综合观察和分析。

2 结果与讨论

2.1 涂层制备态组织结构

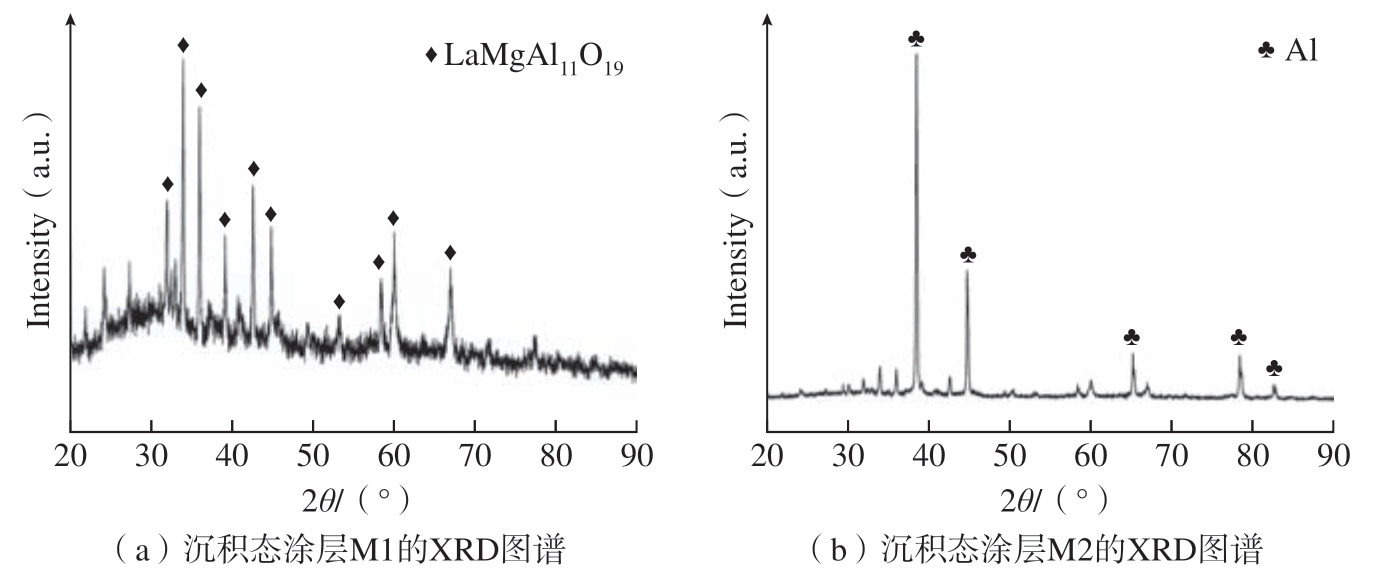

图1 为样品M1 和M2 沉积态涂层的XRD 图谱。如图1(a)所示,根据标准卡号#26–0873,确定沉积态样品M1 主要由LaMgAl11O19 相组成。相比之下,如图1(b)所示,参照标准卡号#85–1327,在沉积态样品M2 中检测出一些强Al 衍射峰,表明在LaMA 表面成功制备出Al镀层。

图1 沉积态涂层样品M1 和M2 的XRD 图谱

Fig.1 XRD patterns of the as-deposited coating samples M1 and M2

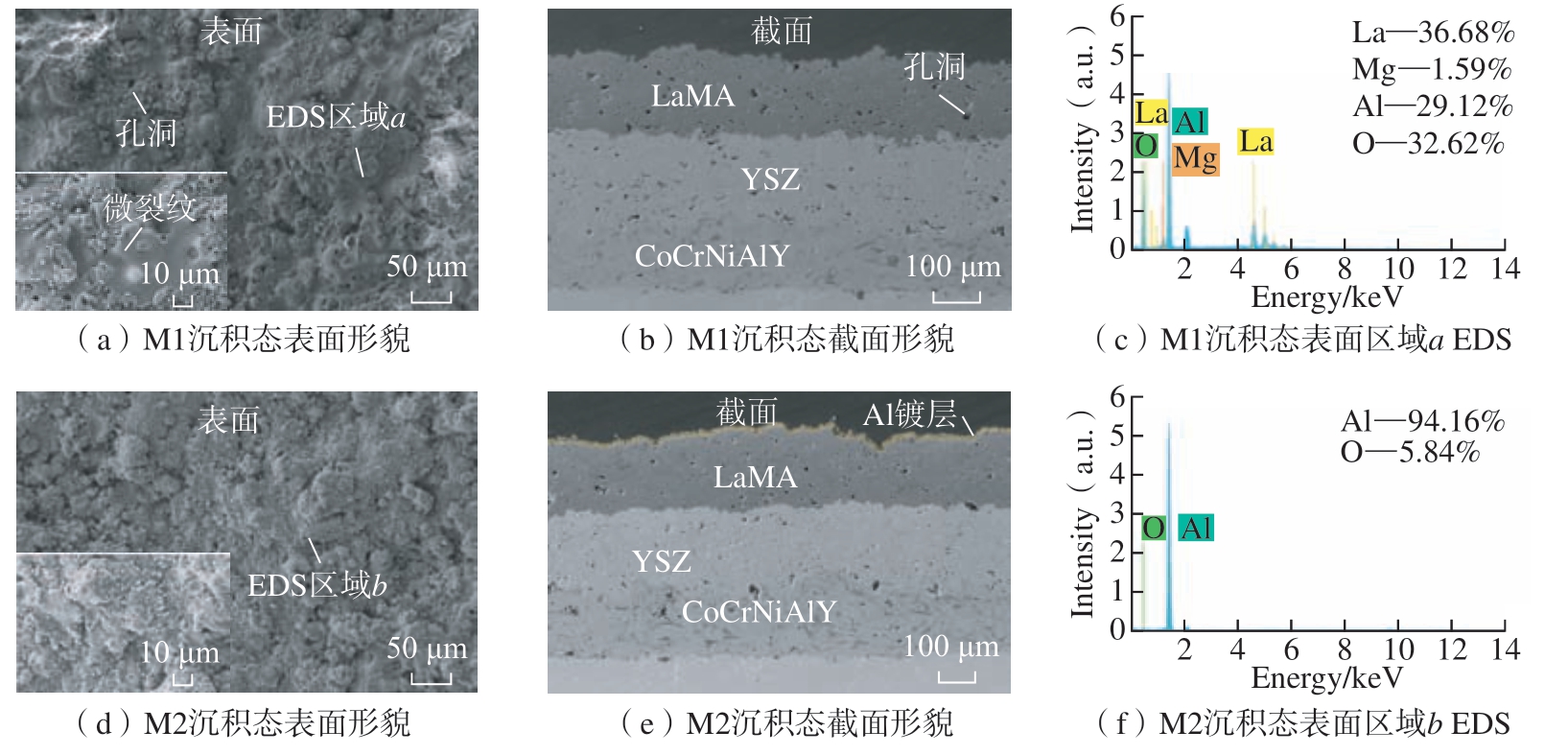

图2 为样品M1 和M2 沉积态涂层的表面和截面SEM 图像与表面EDS 区域分析。图2(a)为样品M1 表面形貌,可以观察到其表面伴有大量未熔或半熔粉末颗粒,明显可见一些孔洞和微裂纹缺陷,这与APS涂层的结构特征相一致。图2(b)为样品M1 截面形貌,CoCrNiAlY、YSZ 和LaMA 3 层结构清晰可见,且各层之间结合良好。如图2(d)所示,样品M2 表面呈现出致密的椰菜状形貌,Al 镀层有效地填充表面微裂纹缺陷。样品M2 截面形貌如图2(e)所示,表面Al 镀层清晰可见,而且与顶部LaMA 层结合良好。如图2(c)所示,样品M1 表面区域a 中La、Mg、Al、O 质量分数分别为36.68%,1.59%,29.12% 和32.62%;如图2(f)所示,样品M2 区域b 中Al、O 质量分数分别为94.16%和5.84%,进一步证实表面LaMA 层和Al 层的存在。

图2 沉积态涂层样品M1 和M2 表面和截面SEM 图像与EDS 区域分析

Fig.2 SEM surface and cross-sectional images with EDS regional analysis of the as-deposited coating samples M1 and M2

2.2 高温抗氧化性能测试

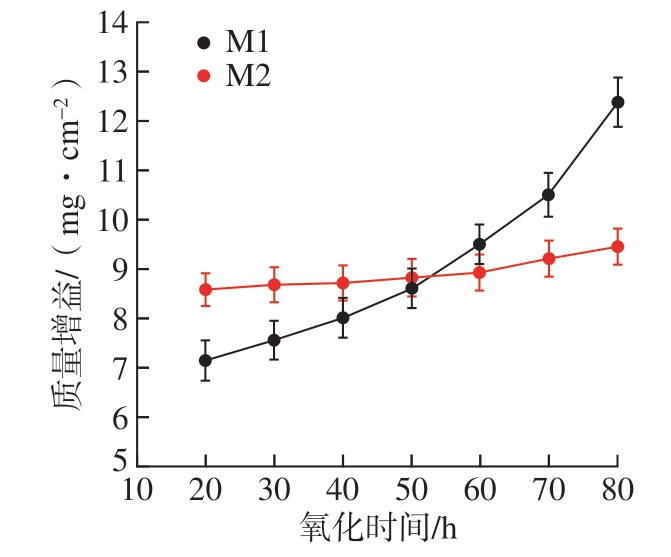

图3 为样品M1 和M2 在1000 ℃氧化80 h 后的增重曲线。可以看出,随着氧化时间的增加,样品M1 呈连续的增重趋势。样品M1 在初始20 h时的质量增益值约为7.15 mg/cm2,在80 h 时迅速达到12.38 mg/cm2;与样品M1 相比,样品M2 在初始20 h 时的质量增益值较大,为8.59 mg/cm2,这与Al 镀层迅速氧化生成Al2O3 有关,然而,在20~80 h 的氧化期间,样品M2 呈现出缓慢的质量增重趋势,在60~80h 氧化期间增重值略有升高,说明表层氧化铝屏障效应逐渐削弱,在氧化试验结束时,其质量增益值仅为9.46 mg/cm2。显然,样品M2 的增重速率远低于样品M1,说明镀铝层极大地提高了涂层抗氧化性能。

图3 样品M1 和M2 在1000 ℃氧化80 h增重曲线

Fig.3 Weight gain curve of samples M1 and M2 after oxidized at 1000 ℃ for 80 h

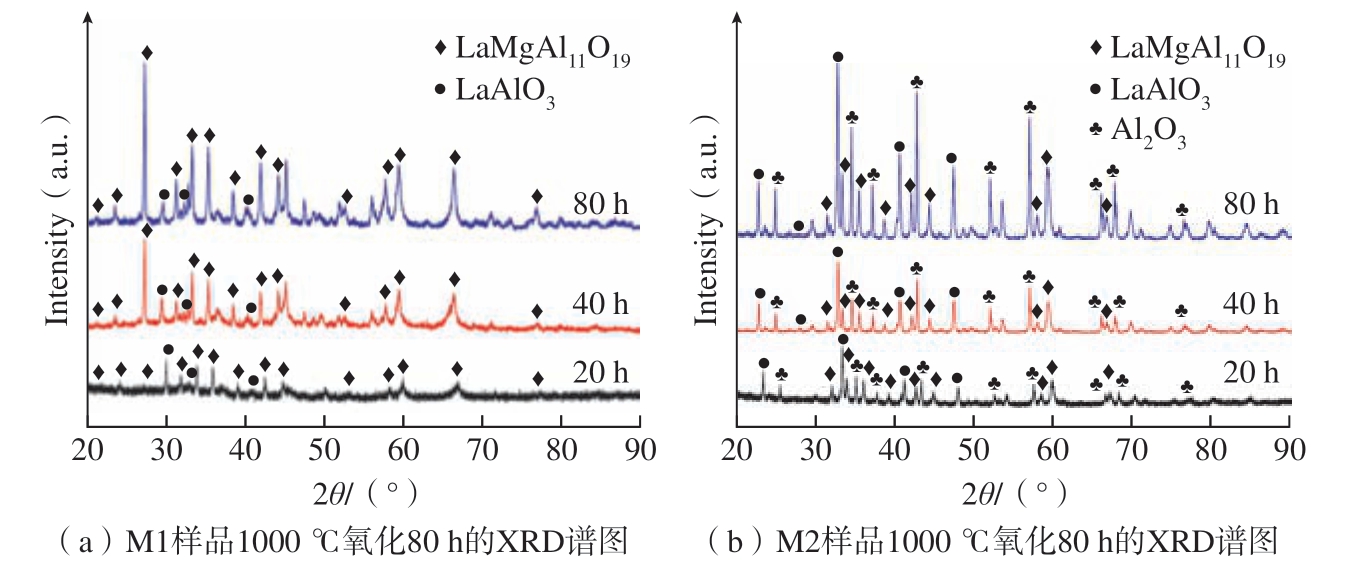

图4 为样品M1 和M2 经过1000 ℃氧化80 h 试验后的XRD 谱图。如图4(a)所示,根据标准卡号#26–0873 和#43–0923 确认,样品M1 主要由LaMgAl11O19 相组成,且随着氧化时间的增加,LaMgAl11O19相的强度逐渐增加,表明LaMA 发生显著的结晶反应[18]。同时,由于LaMgAl11O19 相的高温分解[19],XRD 图谱中出现少量的LaAlO3 相。如图4(b)所示,在样品M2 中同样发现LaMgAl11O19 和LaAlO3 相,但在该XRD 模式中检测到大量Al2O3相(标准卡号#46–1212),进一步证实LaMA 层顶部的Al 镀层与O2 原位反应形成Al2O3 膜。

图4 1000 ℃氧化80 h 后样品M1 和M2 的XRD 谱图

Fig.4 XRD patterns of samples M1 and M2 after oxidation at 1000 ℃ for 80 h

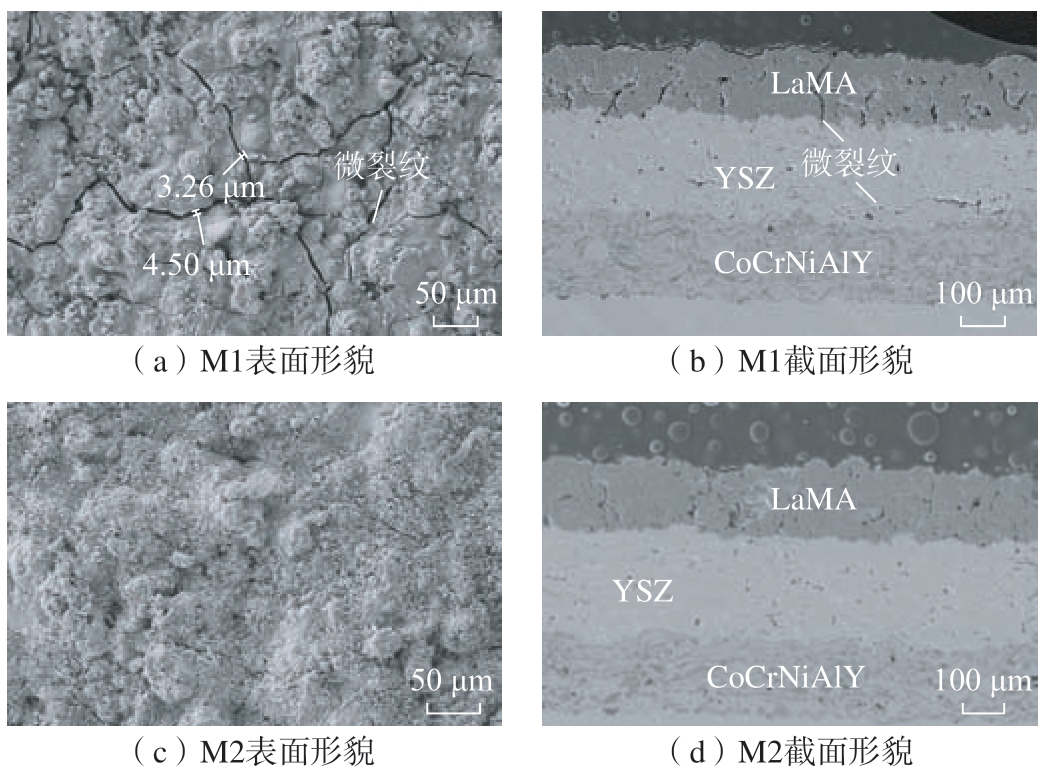

图5 为样品M1 和M2 经过1000 ℃氧化20 h 试验后的表面和截面SEM 图像。如图5(a)所示,在样品M1 的表面上出现网络状微裂纹,裂纹宽度约为4.50 μm;图5(b)为截面SEM 图像,可以看到LaMA层的纵向微裂纹逐渐延伸至YSZ层,而且在YSZ 层与CoCrNiAlY交界处出现横向微裂纹。相比之下,样品M2 的表面相对致密,片层状Al2O3 均匀覆盖涂层表面(图5(c));其截面损伤明显减少(图5(d)),表明Al 层的渗透行为改变了LaMA 组织的断裂模式和应力分布,有效减弱了双陶瓷层的损伤。

图5 1000 ℃氧化20 h 后样品M1 和M2 表面和截面SEM 图像

Fig.5 SEM surface and cross-sectional images of samples M1 and M2 after oxidation at 1000 ℃ for 20 h

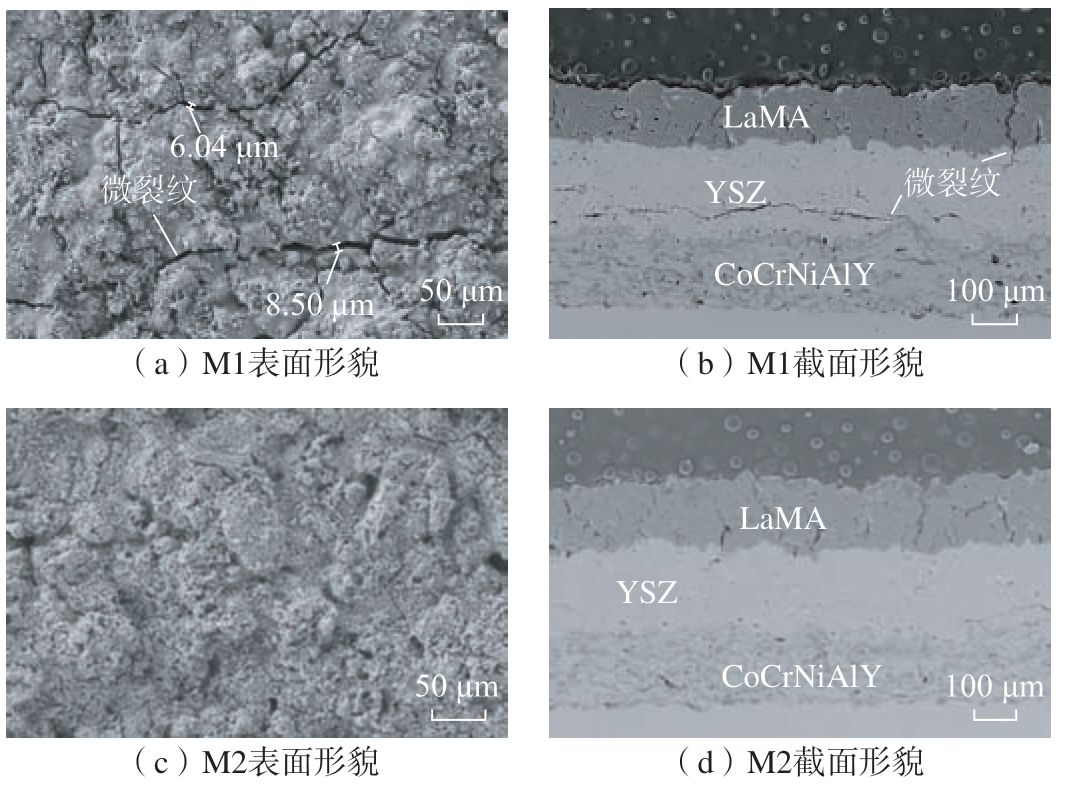

图6 为样品M1 和M2 经过1000 ℃氧化40 h 试验后的表面和截面SEM 图像。如图6(a)和(b)所示,微裂纹明显分布在样品M1 的表面,微裂纹宽度增加到8.50 μm,YSZ 层的横向裂纹尺度进一步增大。相比之下,样品M2 仍然保持着致密的表面形貌(图6(c)),其横截面的YSZ 层出现微裂纹(图6(d)),但涂层仍然保持良好的结构稳定性。

图6 样品M1 和M2 经过1000 ℃氧化40 h 试验后的表面和截面SEM 图像

Fig.6 SEM surface and cross-sectional images of samples M1 and M2 after oxidation at 1000 ℃ for 40 h

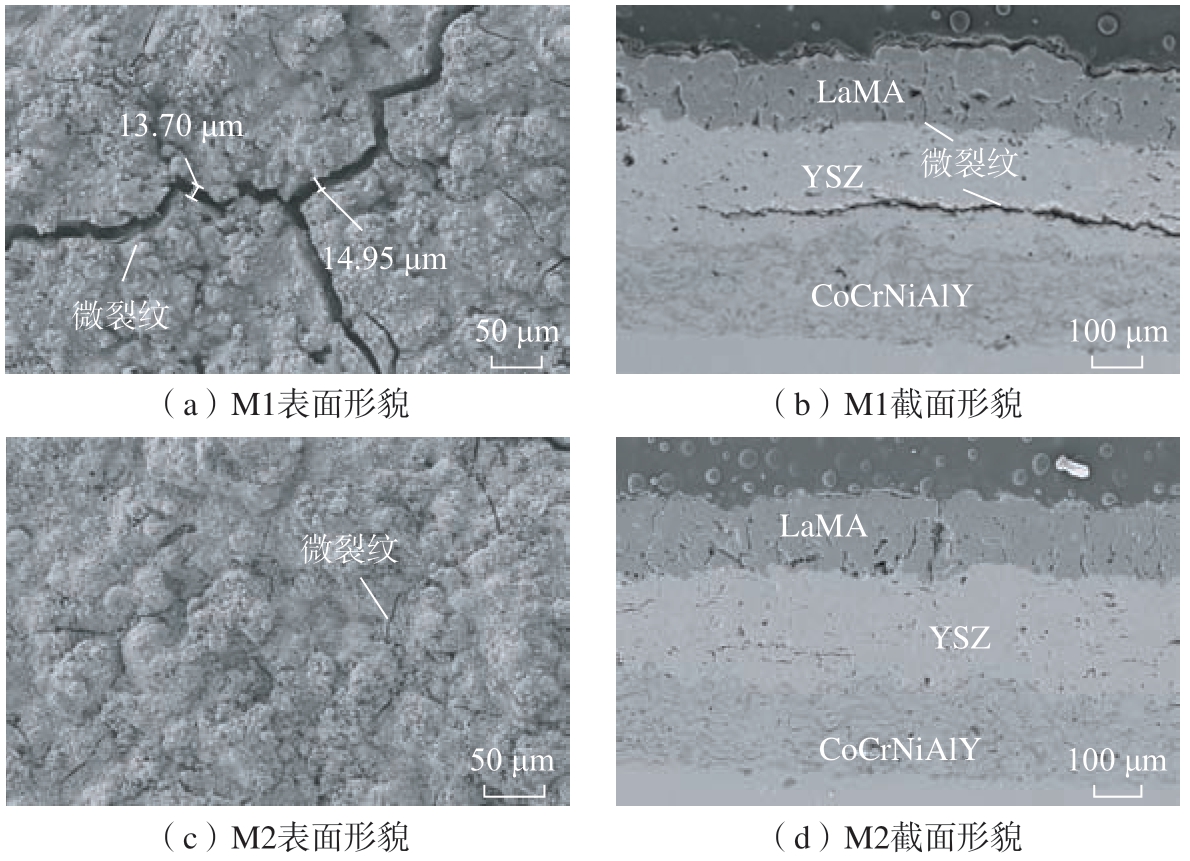

图7 为样品M1 和M2 经过1000 ℃氧化80 h 试验后的表面和截面SEM 图像。如图7(a)所示,样品M1 表面组织损伤进一步加剧,局部微裂纹宽度高达14.95 μm;如图7(b)所示,样品M1 LaMA 层纵向裂纹的进一步延伸扩展,导致YSZ 层出现局部组织断裂,而且在YSZ 与CoCrNiAlY 交界处出现横向贯穿裂纹,说明样品M1 在经过80 h 氧化试验后失效。相比之下,如图7(c)和(d)所示,经过氧化试验80 h 后,样品M2 表面块状、鳞片状Al2O3 仍然相对致密,只存在少量微裂纹;横截面的YSZ 层出现少量横向微裂纹,结构相对稳定,界面黏合良好,进一步证实Al 镀层显著提高双陶瓷热障涂层在大气暴露环境下的高温抗氧化性能。

图7 1000 ℃氧化80h 后样品M1 和M2 的表面和截面SEM 图像

Fig.7 SEM surface and cross-sectional images of samples M1 and M2 after oxidation at 1000 ℃ for 80 h

图8 为样品M1 和M2 经过1000 ℃氧化试验后的TGO 层形貌和EDS 表征结果。如图8(a)所示,经过20 h 氧化试验后,在样品M1 的YSZ–CoCrNiAlY 界面形成一个黑色的TGO 层;如图8(b)所示,经过40 h 氧化试验后,黑色层上方出现少量灰色扩散区域,说明元素扩散加速;经过80 h 的氧化试验后,黑色TGO 层极薄且不连续,灰色的TGO层在氧化试验过程中出现明显的向上扩散现象,且扩散不均匀(图8(c))。相比之下,在氧化试验中,样品M2 的元素扩散和TGO 生成速率相对较慢,如图8(e)所示,经过氧化试验20 h 后,在YSZ–CoCrNiAlY界面形成较薄的黑色TGO 层;而且,如图8(f)所示,经过氧化试验40 h 后,该TGO 层的厚度未发生明显变化,依然保持为连续的黑色TGO层,未出现灰色扩散层;此外,经过80 h 的氧化试验后,黑色TGO 层保持相对连续,但随着氧化时间的增加,出现了较薄的灰色TGO 层(图8(g))。根据赵远涛等[20]的研究,Al2O3 构成底部的黑色氧化物层,(Ni,Co)Cr2O4 主要构成顶部的灰色氧化物层。如图8(d)和(h)所示,EDS 表征数据清楚地表明,样品M1的灰色层中富集大量Ni,Co,Cr 元素;相比之下,样品M2 黑色层部分含有高份额Al 和O 元素,但其Ni、Co 和Cr 元素并未发生明显扩散。

图8 1000 ℃氧化试验后样品M1 和M2 的TGO 层形貌和EDS 表征结果

Fig.8 TGO layer morphology and EDS characterization results of samples M1 and M2 after 1000 ℃ oxidation test

3 结论

本文利用高温氧化试验和先进微尺度分析表征,系统研究了镀铝CoCrNiAlY–YSZ–LaMA 双陶瓷涂层高温抗氧化行为,主要研究结论如下。

(1)未镀Al 涂层的高温抗氧化性能和界面结构稳定性较差,而APS固有技术局限导致涂层形成大量微孔洞缺陷,且高温氧化过程中LaMA发生晶化反应,导致体积收缩以及纵向裂纹萌生,这些固有孔洞或微裂纹为O2 内扩散提供了通道,加剧YSZ与CoCrNiAlY 交界处TGO 层快速生长及脆性(Ni,Co)Cr2O4 相形成,诱发高界面热生长应力并最终导致涂层界面结构失稳与断裂失效。

(2)镀Al 涂层表现出十分突出的高温抗氧化性能和结构稳定性。镀Al 层具有明显的止裂和自愈合作用,有效地抑制LaMA 层组织大尺寸纵向微裂纹萌生。此外,Al 镀层与O2 原位反应生成致密Al2O3 障层,有效延缓O2 向内扩散,抑制了TGO层快速生长和较高界面热生长应力,赋予涂层更低的质量增益、稳定界面结构及优异的抗氧化性能。

[1] 方向, 袁珂, 曾佳敏, 等.稀土氧化物改性氧化锆/铂铝热障涂层的制备及其高温性能[J].航空制造技术, 2023, 66(8):100–109.

FANG Xiang, YUAN Ke, ZENG Jiamin, et al.Preparation and high temperature performance of rare earth oxide modified zirconia/PtAl thermal barrier coatings[J].Aeronautical Manufacturing Technology, 2023, 66(8): 100–109.

[2] LI Y J, XIE Y T, HUANG L P, et al.Effect of physical vapor deposited Al2O3 film on TGO growth in YSZ/CoNiCrAlY coatings[J].Ceramics International, 2012, 38(6): 5113–5121.

[3] SONG X M, LIU Z W, KONG M G,et al.Thermal stability of yttria-stabilized zirconia(YSZ) and YSZ–Al2O3 coatings[J].Ceramics International, 2017, 43(16): 14321–14325.

[4] AHMADI M S, SHOJA-RAZAVI R,VALEFI Z, et al.Evaluation of hot corrosion behavior of plasma sprayed and laser glazed YSZ–Al2O3 thermal barrier composite[J].Optics& Laser Technology, 2019, 111: 687–695.

[5] CAO X Q, VASSEN R, STOEVER D.Ceramic materials for thermal barrier coatings[J].Journal of the European Ceramic Society, 2004, 24(1): 1–10.

[6] CIPITRIA A, GOLOSNOY I O,CLYNE T W.A sintering model for plasmasprayed zirconia TBCs.Part I: Free-standing coatings[J].Acta Materialia, 2009, 57(4): 980–992.

[7] DAI H, ZHONG X H, LI J Y, et al.Thermal stability of double-ceramic-layer thermal barrier coatings with various coating thickness[J].Materials Science and Engineering:A, 2006, 433(1–2): 1–7.

[8] 张彦飞, 李芹, 曹学强.一种长寿命热障涂层——LaMgAl11O19/YSZ 双陶瓷层介绍[J].中国新技术新产品, 2012(13): 10–11.

ZHANG Yanfei, LI Qin, CAO Xueqiang.Introduction of a long-life thermal barrier coating—Lamgal11O19/YSZ double ceramic layer[J].China New Technologies and Products,2012(13): 10–11.

[9] CHEN X L, ZHAO Y, FAN X Z, et al.Thermal cycling failure of new LaMgAl11O19/YSZ double ceramic top coat thermal barrier coating systems[J].Surface and Coatings Technology, 2011, 205(10): 3293–3300.

[10] CHEN X L, SUN Y W, HU J K,et al.Thermal cycling failure of the multilayer thermal barrier coatings based on LaMgAl11O19/YSZ[J].Journal of the European Ceramic Society, 2020, 40(4): 1424–1432.

[11] HU Q, ZHOU X, TU Y W, et al.High-temperature mechanical properties and oxidation resistance of SiCf/SiC ceramic matrix composites with multi-layer environmental barrier coatings for turbine applications[J].Ceramics International, 2021, 47(21): 30012–30019.

[12] VARGHESE P, VETRIVENDAN E,VAISHNAVI KRUPA B R, et al.Degradation of thermally sprayed Al2O3 coatings in reactorgrade liquid-sodium and its mitigation by laser treatment[J].Ceramics International, 2022,48(10): 13914–13926.

[13] HUANG L L, MENG H M, TANG J.Crystallization behavior of plasma-sprayed lanthanide magnesium hexaaluminate coatings[J].International Journal of Minerals, Metallurgy, and Materials, 2014, 21(12): 1247–1253.

[14] GUO H B, VAßEN R, STÖVER D.Atmospheric plasma sprayed thick thermal barrier coatings with high segmentation crack density[J].Surface and Coatings Technology,2004, 186(3): 353–363.

[15] KARGER M, VAßEN R, STÖVER D.Atmospheric plasma sprayed thermal barrier coatings with high segmentation crack densities:Spraying process, microstructure and thermal cycling behavior[J].Surface and Coatings Technology, 2011, 206(1): 16–23.

[16] SUN J B, WANG J S, HUI Y, et al.Preparation and properties of LaMgAl11O19 thermal barrier coatings doped with Gd2O3[J].Ceramics International, 2020, 46(4): 4174–4179.

[17] SOLEIMANIPOUR Z, BAGHSHAHI S, SHOJA-RAZAVI R, et al.Hot corrosion behavior of Al2O3 laser clad plasma sprayed YSZ thermal barrier coatings[J].Ceramics International, 2016, 42(15): 17698–17705.

[18] XUE G M, SUN Y, XIANG L, et al.Effect of vacuum annealing on microstructure and hot-salt corrosion behavior of CoNiCrAlY/YSZ/LaMgAl11O19 double-ceramic coating[J].Coatings, 2021, 11(8): 951.

[19] CHEN X L, ZHANG Y F, ZHONG X H, et al.Thermal cycling behaviors of the plasma sprayed thermal barrier coatings of hexaluminates with magnetoplumbite structure[J].Journal of the European Ceramic Society, 2010, 30(7): 1649–1657.

[20] 赵远涛, 张士陶, 姜涛, 等.大气等离子喷涂YSZ 热障涂层内应力研究现状[J].航空制造技术, 2022, 65(15): 24–32.

ZHAO Yuantao, ZHANG Shitao, JIANG Tao, et al.Research status of atmospheric plasma spraying YSZ thermal barrier coating internal stress[J].Aeronautical Manufacturing Technology, 2022, 65(15): 24–32.