陶瓷材料按使用性能可分为结构陶瓷和功能陶瓷。结构陶瓷具有高强度、高硬度、耐高温、耐腐蚀等特性;功能陶瓷具有一种或多种功能,如电、磁、光、热、化学、生物等。陶瓷材料的这些优良特性使其广泛应用于航空航天、国防军工、医疗卫生、电力电子、能源交通等领域[1–3]。单一的陶瓷材料脆性大、剪切和抗拉强度差、功能单一,限制了其在高精尖领域的应用。陶瓷基复合材料具有高强度、高模量、低密度、耐磨耐蚀、良好的韧性、介电性能和透波性能等[4–6],广泛应用在结构和功能材料中,如航空发动机热端部件和液体火箭发动机喷嘴[7–8]。此外,陶瓷–聚合物复合材料可以兼容陶瓷与聚合物的优点,具有独特的物理和化学性能,在压敏电阻、电容器、传感器、射频器件、基板等领域具有巨大的应用潜力[9]。

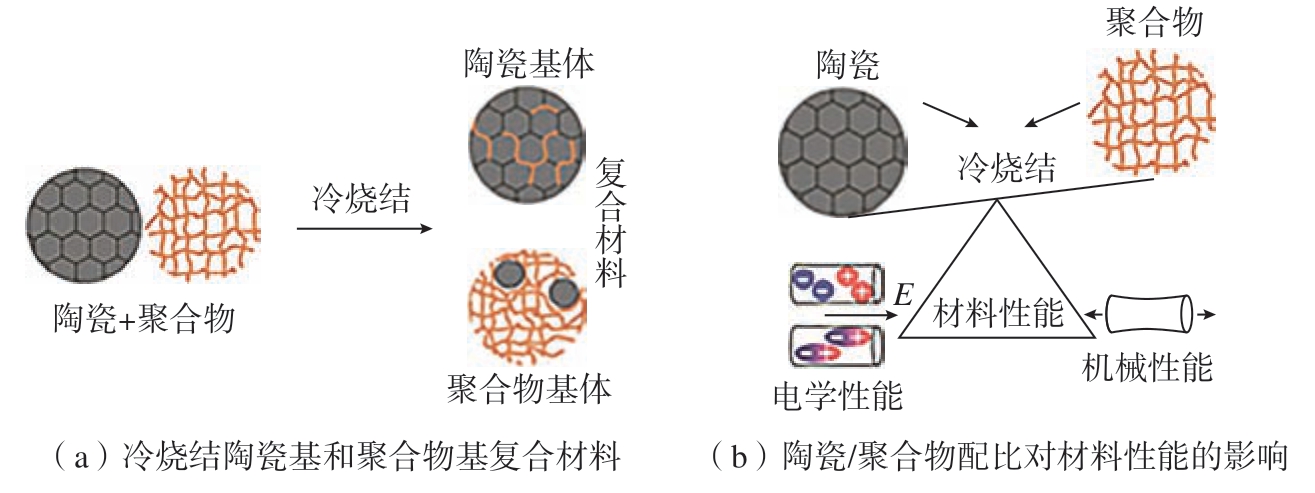

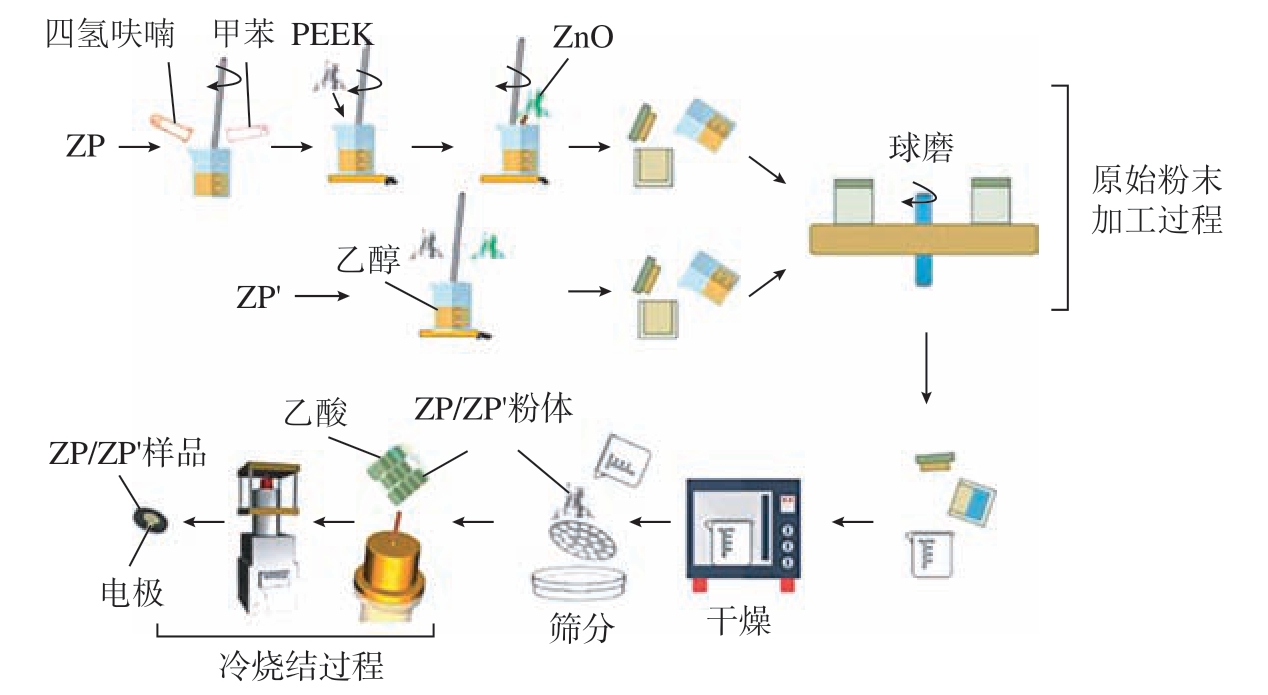

陶瓷材料具有较高的熔点,因此,在传统烧结技术中陶瓷的烧结温度高,一般在1000 ℃以上。传统高温烧结技术存在一些弊端,例如高的烧结温度会使不稳定的添加物(如Bi、Pb、Na、K 等元素)挥发,造成化学计量比失衡,导致晶体结构改变并影响性能[10–12]。不同材料共烧结时,高温还会导致材料产生化学反应、分层、开裂等问题,限制了多种材料复合共烧的发展[13–16]。为了降低烧结温度、缩短烧结时间、减少能耗,在过去的几十年里,研究人员开发出多种烧结技术,主要有液相烧结[17–18]、高压烧结[19]、微波烧结[20–21]、两步烧结[22]、放电等离子烧结[23–24]、闪烧[25–27]、多技术复合烧结[28–30]等。由于固态扩散过程缓慢,并且形成液相需要高温,因此陶瓷烧结过程仍然局限于高温,而聚合物在高温下不稳定,难以与陶瓷共烧。传统陶瓷–聚合物复合材料的研究主要集中在聚合物基复合材料,在制备时将陶瓷颗粒均匀分散在聚合物基体中,从而改善聚合物的结构及其性能[31–35]。对于聚合物基复合材料,常规的制备工艺是先在高温下将陶瓷颗粒烧结成陶瓷骨架,然后热塑性聚合物通过熔融、原位聚合或热固性聚合物通过交联渗透到陶瓷间隙中形成复合材料[36–37]。在陶瓷颗粒的填充和分散过程中颗粒间的接触是非常有限的,这严重地损害了复合材料的性能[38–41]。上述烧结工艺仅适用于低陶瓷填充量复合材料制备,限制了陶瓷–聚合物复合材料多种设计的发展[9]。Guo 等[9,42]指出,利用冷烧结技术可以获得致密的陶瓷–聚合物复合材料。在超低温烧结条件下,陶瓷和聚合物均可视为基体,陶瓷–聚合物复合材料的性能取决于组分材料的性质、体积分数、相连通性、粒径大小、孔隙率等。因此,可以通过改变聚合物的量来设计陶瓷–聚合物复合材料的电学、机械性能等,如图1 所示[9,43]。

图1 冷烧结复合材料性能调控示意图[9,43]

Fig.1 Schematic illustration of performance manipulation by cold sintering process[9,43]

冷烧结[44–45]是一种全新的超低温烧结方法,能在低温下实现快速致密化,使得陶瓷–聚合物复合材料制备窗口得以拓展,同时保持了材料各自的特点。冷烧结技术不仅可以有效解决传统高温烧结带来的问题,还有望在低温共烧陶瓷(LTCC)、电容器、压电传感器、柔性陶瓷–聚合物材料、锂电池、热电等领域带来革命性的应用[43,46]。冷烧结技术提供了一种低能耗和快速致密化的制造途径,具有操作方便、设备简单、烧结温度低等优势。值得关注的是,冷烧结技术在节能环保方面具有一定优势,冷烧结消耗的能量仅为传统高温烧结的1/10~1/100[47],在碳达峰、碳中和的整体框架下,推广和应用冷烧结技术可以帮助各行业减少能源消耗和碳排放。特别是对于高能耗的陶瓷制备行业,采用冷烧结技术有助于降低碳足迹,实现碳中和目标。

本文介绍了冷烧结的发展历程,阐述了冷烧结工艺及致密化机制,列举了冷烧结技术在陶瓷材料制备中的主要研究情况,着重叙述了冷烧结技术在制备陶瓷–聚合物复合材料中的应用进展,并对冷烧结技术目前面临的挑战进行了分析和展望。

1 冷烧结技术及原理

1.1 冷烧结的发展历程

1982 年,Toraya 等[48]在1000 ℃左右的温度下,通过水热反应实现了HfO2 的致密化。1986 年,Yamasaki等[49]发明了一种“热液热压”装置,提出水热热压烧结技术(Hydrothermal hot-pressing,HHP),在低温烧结陶瓷。但是这种烧结设备复杂,样品形状难控制且样品相对密度较低,其后续研究受到限制。研究者们在此基础上一直致力于研究设备简单、操作简便、快速高效的高致密烧结方法。2014 年,Jantunen 等[50]用去离子水润湿Li2MoO4 粉末,在130 MPa 的压力下制得Li2MoO4 陶瓷,在120 ℃、4 h 的条件下,干燥后可获得较高的相对密度和良好的微波介电性能。2016 年,美国宾夕法尼亚州立大学Randall课题组[44–45,51–52]受自然界(水溶液中珍珠的形成)和日常生活中(潮湿环境下食盐或糖颗粒的结晶)结晶致密现象启发,在陶瓷粉末中加入合适的中间液相,充分研磨后在单轴压力辅助下加热,陶瓷粉末在300 ℃以下即可快速致密,该团队将这种烧结技术命名为冷烧结技术(Cold sintering process,CSP)。冷烧结技术可以在低温环境(室温~300 ℃)实现快速(10 min~3 h)致密化,缩短了烧结时间,提高了烧结效率,降低了能耗。

1.2 冷烧结工艺及烧结装置

冷烧结的工艺简单、操作便捷,在陶瓷粉体中加入一定量的酸性、碱性溶液或水等中间液相并充分混合,将湿润的粉体倒入模具中,施加一定的单轴压力,升温后保温一段时间,即可实现陶瓷材料的快速致密化。

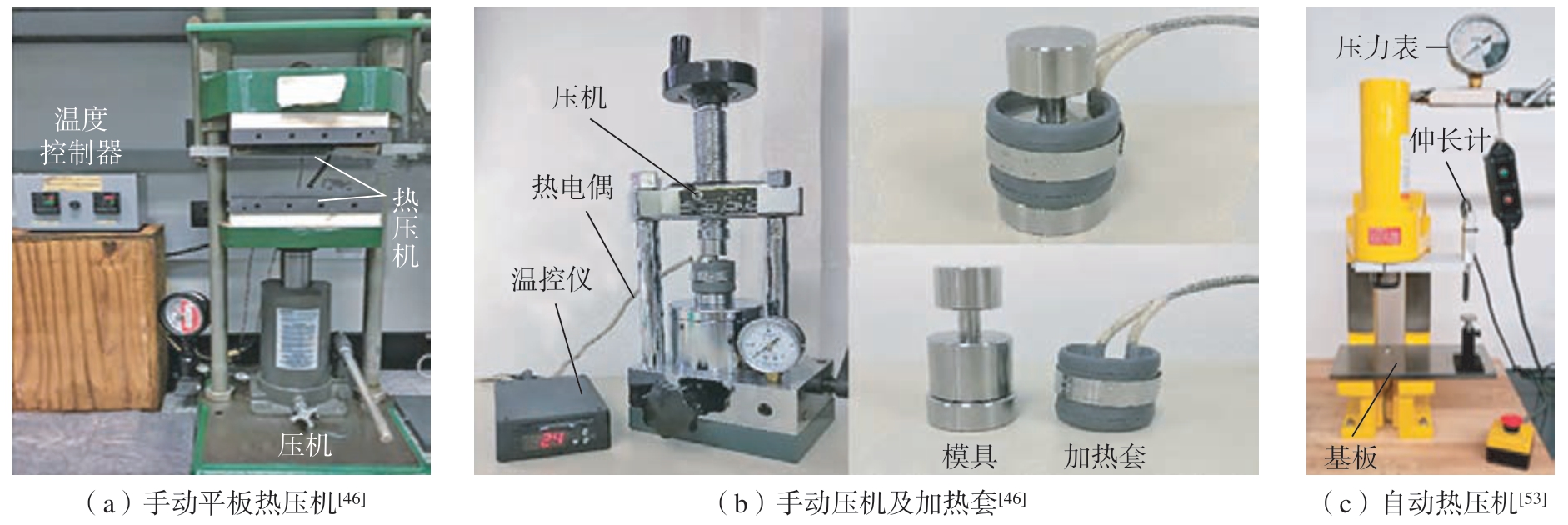

冷烧结的设备结构相对简单。图2(a)所示[46]为手动平板热压机,加热模块集成在上下加载板中;图2(b)所示[46]为无加热系统的手动压机,需要配合加热模块来实现冷烧结过程,加热模块一般采用加热套进行加热和保温;此外,Floyd等[53]设计了一种如图2(c)所示的集成位移传感器的自动热压机,可实时测量冷烧结过程中样品的收缩状况。

图2 冷烧结试验装置

Fig.2 Equipment of cold sintering process

1.3 冷烧结的致密化机制

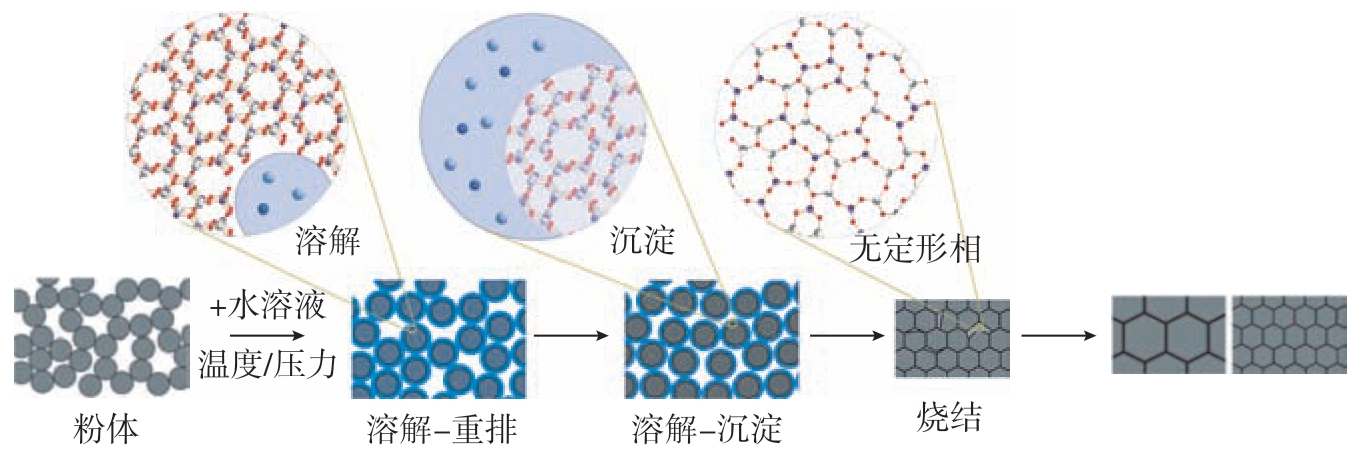

由于冷烧结技术提出时间较短,对致密化机制的研究尚未成熟。目前,研究者们普遍认为冷烧结的致密化机制主要有两种:一种是中间液相导致的非平衡溶解–沉淀过程;另一种是压力导致的塑性变形过程[16]。图3[44]是溶解–沉淀过程的3 个阶段。第1 个阶段是溶解–重排过程,中间液相均匀润湿陶瓷粉末,在陶瓷颗粒表面形成一层液膜,增加陶瓷颗粒之间的滑动性,在中间液相的作用下,陶瓷颗粒尖锐边缘溶解,适当的压力和温度使液相重新分布并促进颗粒的重排;第2 个阶段是溶解–沉淀过程,在一定的温度和压力作用下,中间液相蒸发,溶液达到过饱和状态,在毛细力和外部压力的作用下,原子团簇或离子远离高化学势的颗粒接触区,迁移至化学势较低的孔隙处沉淀,这一过程通过降低材料的表面自由能,从而消除孔隙实现陶瓷的致密化;第3 个阶段是晶粒长大阶段,在最后的烧结过程中,会形成晶相或非晶相。如果形成晶相,陶瓷颗粒会有明显生长;如果有非晶相存在,非晶相会限制晶界扩散和迁移,从而抑制陶瓷颗粒的进一步生长。除了溶解–沉淀机制,通过黏性流动或位错运动的塑性变形也被认为是冷烧结的致密化机制之一,有助于在高压下实现致密化[54–58]。Hong 等[55]通过比较不同压力下冷烧结的含水和无水NaCl 陶瓷致密化行为,证实了塑性变形机制在冷烧结过程的重要作用。Haug 等[56]系统研究了水的pH 值、温度和压力对纳米球霰石陶瓷的影响,研究结果表明,压力对冷烧结纳米球霰石陶瓷致密性影响最显著。在10 MPa 的外部压力下,样品的相对密度仅为46%,而在800 MPa 的压力下,样品的相对密度达到了94%。蠕变速率对应力的强烈依赖性表明,位错运动或黏性流动可能是纳米球霰石陶瓷致密化的机制之一。

图3 冷烧结溶解–沉淀机制示意图[44]

Fig.3 Schematic diagram of cold sintering process dissolution–precipitation mechanism[44]

陶瓷材料体系庞大,不同材料体系致密化的影响因素不同,一般受颗粒大小、颗粒在中间液相中的溶解度、中间液相种类、温度、压力等因素影响,图4[59–60]为冷烧结制备不同材料体系的关键烧结参数和不同路径的流程图。

图4 冷烧结制备不同材料体系的关键烧结参数和致密化路径的流程图[59–60]

Fig.4 Flowchart of key parameters and different pathways that cold sintering process can take for different materials[59–60]

冷烧结过程可以考虑许多不同的途径。最简单的情况是一致溶解过程,即以适量水为中间液相,表面原子能够以均匀的化学计量溶解到溶剂中,并实现致密化。如钼酸盐(Li2MoO4、Na2Mo2O7、K2Mo2O7)、V2O5、NaNO2、KH2PO4、NaCl 等材料,以适量去离子水为中间液相冷烧结,其相对密度可达90%以上。这种溶解的动力学取决于溶剂特定的化学性质、颗粒的表面积和温度。ZnO 等材料在水中的溶解度比较低,冷烧结后难以实现致密化,调节中间液相的pH 值可以改善ZnO 粉末的溶解度,促进物质传输,乙酸/乙酸盐在ZnO 陶瓷冷烧结中是常见的中间液相。不同溶解材料的离子溶解动力学不一致,液–固界面处的残余非晶态表面会限制原子析出,形成钝化表面,阻碍致密化。用于解决不一致溶解的策略之一是引入包含目标化合物相应化学成分的饱和溶液,减轻表面钝化过程,允许冷烧结过程继续进行。BaTiO3 陶瓷是典型的不一致溶解材料,Ba2+和Ti4+的溶解速率不一致,会发生表面钝化。加入Ba(OH)2 和TiO2 的悬浊液可以防止BaTiO3 颗粒的不一致溶解,减轻表面钝化,但是会存在杂相,需进行高温退火;使用熔融Na/K 混合碱作为中间液相可以避免杂相产生,但是聚合物在300 ℃强碱条件下容易受到破坏,影响复合材料的性能;添加Ba(OH)2·8H2O 并对BaTiO3 进行表面酸化处理可以有效解决这一问题,在烧结温度比Na/K 混合碱低50%的情况下,仍能获得电学性能优良的BaTiO3–聚合物纳米复合材料。

1.4 冷烧结技术在陶瓷材料制备中的研究现状

冷烧结技术已广泛应用于多种陶瓷及陶瓷基复合材料烧结制备,如陶瓷–无机填料复合、陶瓷–金属复合和陶瓷–聚合物复合。在陶瓷材料中,2016 年,Guo 等[44]采用冷烧结技术制备了致密的NaCl、Li2MoO4、Na2Mo2O7、K2Mo2O7 和V2O5 陶瓷材料。冷烧结Li2MoO4、Na2Mo2O7、K2Mo2O7 陶瓷的介电常数与传统高温烧结样品相似,品质因子Q×谐振频率f 值也没有发生恶化。冷烧结V2O5 陶瓷的直流电导率与传统高温烧结和热压烧结样品相当。此后,LiFePO4、CaCO3、BaTiO3、Na2WO4 等上百种陶瓷采用冷烧结技术实现了致密化。在陶瓷–无机填料共烧结中,无机材料常作为添加剂改善陶瓷在力、电、光、声、热方面的性能[59]。Coutinho 等[61]将BaTiO3 加入到ZnO 中,250 ℃下冷烧结1 h 后得到相对密度超过95%的ZnO–BaTiO3 复合材料,复合材料的介电损耗和介电常数均下降,电阻率提高。Guo 等[62–63]以乙酸溶液为中间液相,分别在ZnO 中加入二维MXene(Ti3C2Tx)和C60,采用冷烧结技术制备出相对密度超过90%的ZnO 基复合材料。MXene(Ti3C2Tx)的加入提高了ZnO 陶瓷的硬度和弹性模量,并大幅改善了电导率和热电功率因子。C60 的加入改善了ZnO–C60 压敏复合材料的电学性能,非线性系数和电击穿场强都得到提升。冷烧结技术也成功应用于Li2MoO4–Na0.5Bi0.5MoO4[64]、LiFePO4–CNF[65]等复合材料的制备。冷烧结技术不仅可以实现陶瓷–无机填料的复合共烧,还为陶瓷–金属共烧材料的合成与加工提供了思路。DeBeauvoir等[66]采用冷烧结技术将Cu、Fe、Al集成到ZnO陶瓷中制备了多层陶瓷,ZnO 和金属电极之间不存在孔隙和互扩散问题,制备出的电极具有高的导电性。Wang 等[67]基于冷烧结技术,在金属(Ni,Ag 和Cu)衬底上制备了锆钛酸铅(PZT)双晶型厚膜,对其进行退火处理后研究了PZT 厚膜的电学性能,研究发现,冷烧结可以有效避免金属表面PZT 的开裂和分层。在100 Hz 时,Cu 箔上PZT 膜的相对介电常数为550,损耗约0.12,这是由于PZT 和Cu 之间可能在冷烧结过程中形成Cu2O,而且,共烧PZT/Cu 具有较低的矫顽力和较大的有效横向压电常数e31,f(–4.7 C/m2),成为压电能量收集应用的潜在材料。

除了以上陶瓷体系,冷烧结技术的低温烧结特性为陶瓷–聚合物共烧结提供了可能。目前鲜有报道详细总结冷烧结技术在陶瓷–聚合物复合材料中的应用,本文将系统介绍冷烧结技术在制备陶瓷–聚合物复合材料中的研究进展。

2 冷烧结技术制备陶瓷–聚合物复合材料研究进展

2.1 微波介质材料

2016 年,Guo 等[9,68]将冷烧结技术用于钼基陶瓷–聚合物复合材料的共烧中,制备了Li2MoO4–PTFE和(LiBi)0.5MoO4–PTFE 复合材料。将Li2MoO4 和(LiBi)0.5MoO4 粉末与PTFE 分别按以下体积分数混合:(1–x)Li2MoO4–xPTFE(x=0~70%),(1–x)(LiBi)0.5MoO4–xPTFE(x=0~50%);在混合粉末中加入去离子水作为中间液相,120 ℃、250~350 MPa 保温15~20 min 得到致密的复合材料;最后,所有的冷烧结样品在120 ℃烘箱中退火6 h。Li2MoO4–PTFE 和(LiBi)0.5MoO4–PTFE 复合材料的XRD 结果均显示无杂相,证明两相共存,可以通过冷烧结技术实现共烧。Li2MoO4–PTFE 复合材料的相对密度均超过90%,由于PTFE 的介电常数小于Li2MoO4,所以PTFE的加入使复合材料的介电常数从5.8下降至2.9,下降趋势符合对数混合定律。当x 从0 增加到70%时,谐振频率温度系数(TCF)从–170×10–6/℃升至–7.2×10–6/℃,PTFE 的加入提高了Li2MoO4 谐振频率温度系数的稳定性,Q×f 值在17700~25200 GHz范围内无恶化,弹性模量和剪切模量随PTFE 含量的增加而减小,与介电常数预测模型相似。(LiBi)0.5MoO4–PTFE 复合材料的介电常数随PTFE 含量的增加而有规律的减小,Q×f 值在2000~3000 GHz 之间,不随PTFE 量的变化而恶化,TCF 值呈下降趋势,冷烧结(LiBi)0.5MoO4–PTFE 复合材料具有良好的微波介电性能。

Guo 等[69]利用冷烧结技术在350 MPa 单轴压力和120 ℃保温20 min的条件下制备了(1–x)Na2Mo2O7–xPEI 复合材料,其中x 为PEI 的体积分数,分别为0、10%、20%、30%、40% 和50%,样品的相对密度均大于90%。研究结果表明,压力对冷烧结(1–x)Na2Mo2O7–xPEI 复合材料的密度有重要影响,在压力为77 MPa(120 ℃、20 min)时,复合材料相对密度低于90%;而在压力为175~350 MPa(120 ℃、20 min)时,复合材料相对密度高于90%。从冷烧结复合材料的TEM 图像(图5[69])可以看到在Na2Mo2O7 的晶界上存在纳米尺寸的PEI 薄层,在晶界处的PEI 薄层会对Na2Mo2O7 陶瓷电学性能产生影响,尤其是对电击穿性能的提高具有重要作用。当PEI 的体积分数从0 增加到50%时,复合材料的介电常数从13.4 降低到7.1,Q×f 值在10000~15000 GHz 范围内波动。从其电击穿强度Weibull 分布图可知,随着PEI 的加入,电击穿强度呈增加趋势。当PEI 体积分数为10%~20%时,Na2Mo2O7–PEI 复合材料的电击穿场强显著增加,从最初的55.1 MV/m跃升至107.5 MV/m。

图5 120 ℃冷烧结的(1–x)Na2Mo2O7–xPEI 复合材料TEM 图像和能谱图[69]

Fig.5 TEM images and EDS maps of(1–x)Na2Mo2O7–xPEI composites cold sintered at 120 ℃[69]

2021 年,Vilesh 等[70] 制备了BaBiLiTeO6–PTFE 复合材料,并对其微波介电性能进行了研究。首先将BaBiLiTeO6 粉末与PTFE 粉末直接混合,用去离子水润湿混合物,然后加400 MPa 压力,在120~250 ℃下热压10~90 min 制得不同体积分数的(1–Vf)BaBiLiTeO6–Vf PTFE(Vf=10%~50%)复合材料。XRD 和拉曼光谱表明两相之间无反应性和无吸水性,可以实现共烧。在250 ℃下烧结10 min,BaBiLiTeO6–PTFE 复合材料的最佳相对密度为98%。在900 MHz 时,PTFE 的体积分数从20%增加到50%,BaBiLiTeO6–PTFE复合材料的相对介电常数从15.2 降低为9.0,介电损耗从0.12 降低为0.02。BaBiLiTeO6–PTFE 复合材料适用于微波基板,因此这一材料可用于设计和制备微带天线。

Li 等[71] 以Li2MoO4 溶液作为中间液相,在150 ℃、300 MPa 压力下冷烧结60 min,制得了不同质量分数的致密层状共烧材料(2–2 型)(Ca,Bi)(Mo,V)O4–yPTFE(质量分数y=0~20%)。通过扫描电镜(SEM)观察,陶瓷层和聚合物层紧密相连,界面清晰可见,EDS 结果显示聚合物层与陶瓷层之间没有明显的相互扩散现象。陶瓷层与聚合物层之间良好的界面结合证实了冷烧结可以制备致密的(Ca,Bi)(Mo,V)O4–PTFE 复合材料。当PTFE 的质量分数从0 增加到20%时,复合材料的介电常数从11.4 降低到8.4。由于PTFE 的TCF 为正值,复合材料的TCF 从–7.4×10–6/℃变化到10.1×10–6/℃。随着PTFE 的加入,Q×f 值略有下降,这与相对密度的降低有关。上述结果表明,冷烧结是实现微波介质陶瓷与聚合物共烧的有效方法,为陶瓷与聚合物的直接集成提供了重要的基础。

2.2 铁电材料

Gyan 等[72]以去离子水为介质,将质量分数80%的NaNbO3(NN)粉末和NaNbO3 纳米线(NW)与质量分数20%的PVDF 混合。在180 ℃、550 MPa 的条件下冷烧10 min,制备了80NaNbO3–20PVDF 复合材料。NW/PVDF 复合材料的介电常数和损耗正切值高于NN/PVDF 复合材料,这是因为NW/PVDF 复合材料的晶粒尺寸相对较小,复合材料由更多的晶界区域组成,聚合物相的存在产生空间电荷效应,导致低频范围内介电常数和损耗正切值更高。如图6 所示[72],在NaNbO3 基体中加入PVDF填料后,复合材料的电滞回线具有低的损耗和残余极化,且电击穿强度大大提高,是纯NaNbO3 陶瓷的4 倍。

图6 NaNbO3 和NW/PVDF 的P–E 曲线[72]

Fig.6 P–E curves of NaNbO3 and NW/PVDF[72]

由于BaTiO3 粉末难溶于水,且Ba2+和Ti4+的溶解速率不一致,先形成的TiO2 层会阻碍溶解–沉淀过程,Sada 等[73]以Ba(OH)2·8H2O为中间液相在350 MPa、225 ℃成功制备出相对密度超过90%的冷烧结BaTiO3–PTFE 复合材料。聚合物的加入使BaTiO3 陶瓷的性能有了显著的改善,聚合物体积分数为5%时,复合材料的电阻率大于1012 Ω·cm,比BaTiO3 陶瓷的电阻率高出4 个数量级。1 MHz 时BaTiO3–PTFE 复合材料介电常数高达790,介质损耗低至0.014。该工作展现了冷烧结路线在设计新型铁电纳米复合材料方面的潜力。此外,Sada 等[74]还以Ba(OH)2·8H2O 为中间液相,将经过表面改性的BaTiO3 与PPO 混合,在225 ℃、350 MPa 条件下冷烧1.5 h,获得了致密的BaTiO3–PPO 纳米复合材料。不同于其他易偏析或聚集的热塑性聚合物,PPO 与BaTiO3具有良好的相容性,BaTiO3–PPO 纳米复合材料的相对密度不会随着聚合物用量的增加而减小,在PPO 体积分数高达15%时仍能保持95%以上的相对密度。BaTiO3–PPO 纳米复合材料在室温具有高的介电常数(高达1000~2000),介电损耗可低至0.05,室温电阻率约为1013~1014 Ω·cm。此工作是将表面改性的BaTiO3 与PPO 混合,增加了PPO 与BaTiO3 的相容性,为获得性能可靠的复合材料提供了新思路。

近期,Vinoth 等[75]在190 ℃、350 MPa 下采用冷烧结技术制得了相对密度高达94.8%的BaTiO3–PVDF 纳米复合材料,发现该纳米复合材料在1 GHz 的频率范围内具有良好的介电性能,相对介电常数为71.1,介电损耗低至0.04。同时,该纳米复合材料材料具有良好的绝缘性能,其室温电阻率为4.97×107 Ω·cm。因此,低温烧结的BaTiO3–PVDF 复合材料是高频电容应用的极具潜力的候选材料。

2.3 锂电池体系

2016 年,Guo 等[9]将Li1.5Al0.5Ge1.5(PO4)3(LAGP)粉末与PVDF–HFP在液氮中混合,以去离子水为中间液相在120 ℃、400 MPa 冷烧结1 h,得到相对密度在80%~88%之间的样品,远高于热压烧结的相对密度。从LAGP/PVDF–HFP 复合材料的背散射图像可以看出,PVDF–HFP 在LAGP 中的分散性较好。将LAGP/PVDF–HFP 冷烧结试样浸泡吸收LiPF6/EC–DMC 电解液后,室温离子电导率最高可达1.4×10–4 S/cm。冷烧结技术实现了LAGP 与聚合物的共烧,与热压技术相比具有一定的优势,减少了因物理接触不良、聚合物分解等原因对复合材料性能产生的不利影响。

LiFePO4 正极的低容量一直被认为是商业化的最大缺点之一,陶瓷和聚合物材料之间存在的烧结温度差阻碍了LiFePO4 正极密度的提高,Seo 等[76]将质量分数80% 的LiFePO4 与质量分数10%的导电碳和质量分数10%的PVDF 混合,然后以LiOH 溶液为中间液相在240℃冷烧结,制备了LiFePO4–PTFE 正极复合材料,相对密度可达89%。在0.03C~0.1C(C 为电池充放电倍率)观察到正极复合材料的体积容量为340 mAh/cm3,这要比其他文献中报道的高性能LiFePO4 正极高得多。同时,复合材料在0.2C 的循环试验中经过40 次循环后仍能保留87%的初始容量,具有良好的容量保持性能。

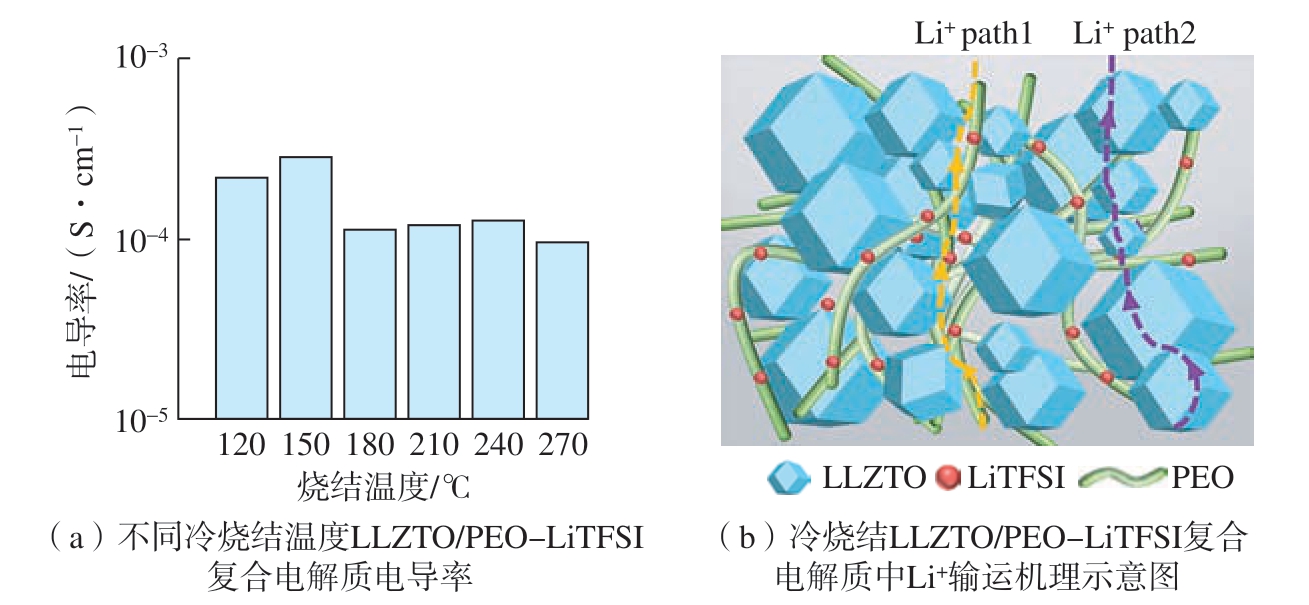

He 等[77]以去离子水为中间液相,在300 MPa、120~270 ℃冷烧结1 h 后制备出具有高离子传导率的Li6.4La3Zr1.4Ta0.6O12(LLZTO)/PEO–LiTFSI 复合固态电解质。如图7(a)所示[77],PEO–LiTFSI 的加入提高了LLZTO 的离子电导率,150 ℃冷烧结的LLZTO/PEO–LiTFSI 样品具有最佳的离子电导率,室温电导率高于10–4 S/cm。Li+输运机理示意图如图7(b)所示[77],Li+在复合电解质中有两种可能的传输途径: (1)Li+通过无机LLZTO 电解质的传输通道进行传输; (2)Li+沿着LLZTO 晶粒之间的非晶聚合物晶界传输。LLZTO/PEO–LiTFSI 复合电解质中离子电导率的增强可归因于两种途径的协同作用。这种工艺简便、成本低的冷烧结方法为陶瓷–聚合物复合电解质的研发提供了一条新的途径。

图7 电导率随不同烧结温度变化图和离子输运机理示意图[77]

Fig.7 Variations of conductivities with different sintering temperatures and schematic diagram of ion transport mechanism[77]

2.4 压敏材料

2018 年,Zhao 等[78] 采用冷烧结技术将PTFE 共烧到ZnO 陶瓷中,在285 ℃、300 MPa 下制得了不同体积分数且相对密度较高的(1–x)ZnO–xPTFE(x=0~40%)复合材料。PTFE 沿晶界分布,在晶界处形成1~10 nm 薄层,对非线性系数和电击穿场强有很大的影响。ZnO–PTFE复合材料(PTFE 体积分数5%)具有最高的非线性系数,约为7,电击穿场强为2304.6 V/mm。PTFE 体积分数10%的ZnO–PTFE 复合材料的电击穿场强最高,为3225.4 V/mm,比ZnO–Bi2O3、SrTiO3 等材料高1~2个数量级。此研究利用冷烧结技术弥补了陶瓷与聚合物的烧结温度差,聚合物在晶界处形成肖特基势垒,实现了晶界结构的可控设计,从而改善了复合材料的电学性能。随后,De Beauvoir 等[79]发现冷烧结ZnO–PTFE 复合材料晶粒生长具有各向异性,PTFE 的引入对液体流动方向产生了影响,从而导致ZnO 晶体垂直于压力方向生长,电性能也出现各向异性。此研究表明,陶瓷–聚合物复合材料在冷烧结后具有各向异性生长的可能性,为机械、电学或热学性能的设计开辟了新的道路。

2021 年,Si 等[80]采用冷烧结技术将PEEK 与ZnO 陶瓷复合,如图8所示。采用两种不同的方法(直接混合法和溶解法)将PEEK 加入ZnO中,在330 ℃、300 MPa 条件下保温120 min 冷烧结,制得ZnO–PEEK 复合压敏材料。

图8 ZnO–PEEK 粉末的混合路线和复合材料的冷烧结示意图[80]

Fig.8 Schematic diagram of mixing routes for ZnO–PEEK powders and cold sintering process of the composites[80]

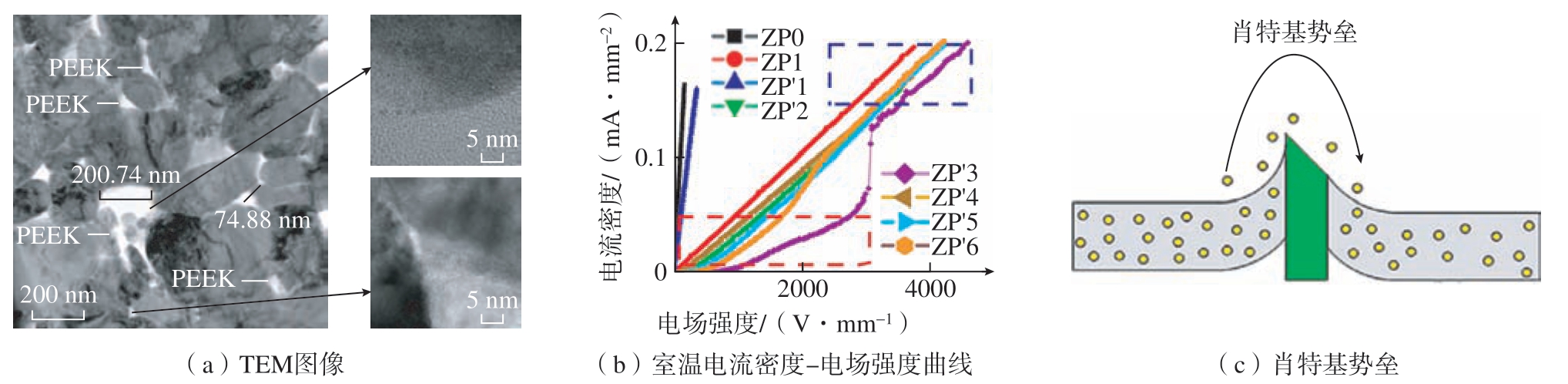

SEM 结果显示,溶解法样品中PEEK 颗粒较小;直接混合法样品中PEEK 颗粒较大。图9(a)中[80],TEM 结果显示PEEK 均匀分散在ZnO 晶界形成晶界薄层,厚度在几十到几百nm 之间。有限元法仿真结果表明,应力集中在ZnO 的晶界和ZnO 与PEEK 的界面处,且应力随着PEEK 颗粒尺寸的增大而增大,从几百MPa 并增加到超过GPa。ZnO 与PEEK 界面之间会形成肖特基势垒,使得ZnO–PEEK 复合材料呈现明显的非线性特性。PEEK质量分数为5%时,非线性系数最大(约为5),电击穿场强显著提升,为3070 V/mm,几乎是纯ZnO 的27 倍。此外,溶解法制得的ZnO–PEEK 复合压敏材料的电击穿场强远高于直接混合法制得的样品强度。

图9 冷烧结ZnO–PEEK 复合材料的微观形貌、室温伏–安曲线和晶界处肖特基势垒结构示意图[80]

Fig.9 Microscopic morphology, room temperature current density-electric field curve, and schematic diagram of Schottky barrier structure at grain boundaries of cold sintered ZnO–PEEK composites[80]

在冷烧结ZnO–PEEK 复合材料基础上,Si 等[81]将PEEK 和金属氧化物(Bi2O3、MnO2、Co2O3、Cr2O3)添加至ZnO 陶瓷来设计晶界结构,显著提高了ZnO 基压敏陶瓷的电击穿场强和非线性系数。复合压敏材料的电击穿场强可达13 kV/mm,最大非线性系数超过300。此工作集成多种有机和无机材料并使用溶解混合方法和冷烧结技术改变界面结构,为开发具有高性能复合材料提供了新的思路。

Dursun 等[82]采用流延法制备了ZnO–PEI 厚膜,然后通过丝网印刷引入Cu 电极,通过冷烧结(低于150 ℃)制备出了MLV(多层片式压敏电阻),产生明显的非线性电流–电压响应,为低温制造多层电子元器件提供了思路。

Mena-Garcia 等[83] 将铁电聚合物PVDF–TrFE 引入到ZnO 陶瓷中,以乙酸溶液为中间液相,在300 MPa、140 ℃保温4 h 冷烧结出相对密度大于95%的ZnO/PVDF–TrFE复合材料。分散在晶界处的PVDF–TrFE 聚合物保留了铁电特性,复合材料的非线性欧姆特性响应随聚合物含量的增加而增加,120 ℃时,PVDF–TrFE 体积分数从0 增加到10%,复合材料的非线性系数从1.3增加到4.0 左右。低电压下,电子传导机制符合肖特基发射机制,肖特基势垒高度为1.1 eV;较高电压下,电子传导机制符合Fowler-Nordheim隧穿机制,势垒高度降低至0.1 eV。此研究表明冷烧结技术可以将功能聚合物引入陶瓷晶界,并保留聚合物的铁电特性。

Ndayishimiye 等[84]以乙酸溶液为中间液相,在250 ℃、320 MPa 条件下,对不同体积分数的ZnO–PDMS进行冷烧结,制备出相对密度大于90%的(1–x)ZnO–xPDMS(x=0~5%)复合材料,其致密化遵循压力溶解蠕变机制。在105 Hz 时,纯ZnO(x=0)介电常数(约为140)大于传统ZnO 晶粒介电常数(约为8.5),而含有PDMS 的样品没有表现出高介电常数,其介电常数饱和值(x=1%、3%和5%时介电常数分别为16.7、27.6 和32.7)更接近ZnO 的真实介电常数。这是因为与冷烧结制备的纯ZnO 陶瓷相比,复合材料中ZnO/ZnO 界面处缺乏空间电荷积累。由于聚合物的影响,ZnO–PDMS 复合材料的导电性比冷烧结ZnO陶瓷低。当x=1%时,ZnO–PDMS 复合材料的阻抗响应比ZnO 陶瓷大3 个数量级,但在x=3%和x=5%时仅大1 个数量级,这种情况与ZnO–PDMS 复合材料的界面特性有关。

2.5 其他材料

除了以上几种材料体系,冷烧结技术还可应用于半导体和其他电介质材料。

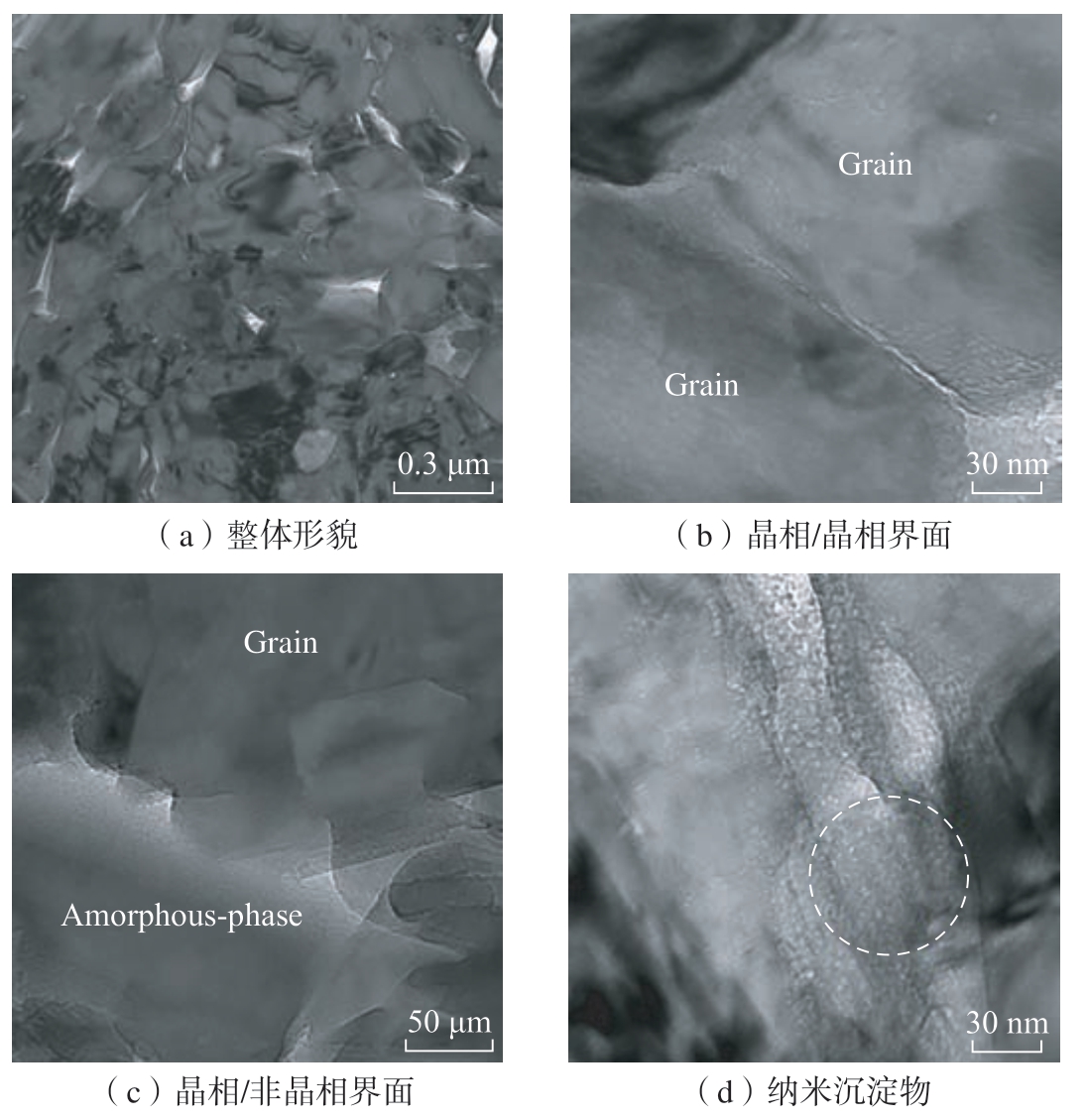

Guo 等[9,85]在120 ℃制备了(1–x)V2O5–xPEDOT:PSS(x 为体积分数)复合材料。以去离子水为中间液相,在120 ℃冷烧结可以获得相对密度大于90%的复合材料。从V2O5陶瓷的TEM 图像(图10[85])可以看出,大多数V2O5 晶界没有非晶相,表明冷烧结V2O5 陶瓷高度结晶。此外,少量晶界之间存在非晶相,并在非晶相中可以观察到纳米尺寸的晶体,表明冷烧结机制是由溶解–沉淀过程主导。高电导的PEDOT:PSS 有效改善了V2O5 陶瓷的直流电导率,仅加入体积分数1%~2%的PEDOT:PSS 就可以将复合材料的室温电导率提高1~2 个数量级,这表明冷烧结技术可以为半导体材料的开发提供一种新的方法。基于上述研究,采用冷烧结技术将V2O5–PEDOT:PSS流延膜带制备成致密的厚膜[86],验证了冷烧结制备电子元器件的可行性。电性能温谱结果表明,V2O5–PEDOT:PSS 厚膜的电阻率随温度升高而降低,表现出典型的负温度系数(NTC)特征,25 ℃时的电阻率、温度系数α 分别为6.34 Ω·m 和–2.4%/K,与高温烧结的传统NTC 陶瓷传感器相当。

图10 120 ℃冷烧结的V2O5 陶瓷TEM 图像[85]

Fig.10 TEM images of V2O5 ceramic cold sintered at 120 ℃[85]

Ndayishimiye 等[87]分别以TEOS和NaOH 溶液为中间液相,在270 ℃、430 MPa 保温60 min 后制备出SiO2–PTFE 复合材料。TEOS 作为中间液相时复合材料的相对密度(<84%)低于NaOH 溶液作为中间液相时的相对密度(>90%)。TEOS 为中间液相时,致密化过程发生在很短的时间内(约为15 min),遵循压力溶解蠕变机制;而NaOH 溶液作为中间液相时,烧结分多步完成。TEOS 冷烧结的SiO2–PTFE 复合材料介电常数和介电损耗随频率的减小而增大。这些特性源于样品中的自由电荷传导或界面处的空间电荷效应。NaOH 冷烧结的SiO2–PTFE 复合材料的介电损耗在低频时较高,这是因为空间电荷在电极界面积累。PTFE 的加入有效地提高了绝缘电阻,SiO2–PTFE 复合材料的电阻比纯SiO2 陶瓷几乎高1 个数量级。

Ashutosh 等[88]以乙酸溶液和乙醇为中间液相,在80~120 ℃、500 MPa冷烧结120 min,制备了80Al2O3–20HDPE、70Al2O3–30HDPE 复合材料(Al2O3 的质量分数分别为80%、70%,HDPE 的质量分数分别为20%、30%)。1 MHz 时,冷烧结80Al2O3–20HDPE 的介电常数为11.73,介电损耗为0.0076; 70Al2O3–30HDPE 复合材料的介电常数为9.13,介电损耗为0.0066。频率从100 Hz 增加到2 MHz,80Al2O3–20HDPE 和70Al2O3–30HDPE 复合材料的介电常数分别下降了7.5% 和7%,二者的介电损耗显著降低,均降低了80%多。80Al2O3–20HDPE 复合材料的介电常数随温度升高而增大,在1 MHz 时的介电常数温度系数为186.94×10–6/℃。80Al2O3–20HDPE和70Al2O3–30HDPE 复合材料的热膨胀系数(CTE)分别为87.25×10–6/℃和109.3×10–6/℃。此研究采用冷烧结技术制备了Al2O3–HDPE 复合材料,介电性能与传统高温烧结Al2O3基复合材料相当或更好,为降低Al2O3 的制备温度提供了思路。

2.6 冷烧结技术面临的挑战与机遇

在科学研究领域,冷烧结技术提出时间较短、致密化机制较为复杂,无法为一些材料体系的烧结过程提供合适的解释,烧结热力学和动力学机理有待完善。由于陶瓷体系庞大,为不一致溶解或微溶材料寻找合适的中间液相是一个难题,仍需进一步研究和探索。从工业实践的角度来看,目前利用冷烧结技术制备的材料尺寸较小、形状简单,不利于工业化大规模生产多样性产品。为了使这一技术在工业层面得到广泛应用,还必须克服制备上的限制,并解决相关的技术难题。

冷烧结是一种在超低温下实现陶瓷或者陶瓷基复合材料快速致密的加工制备新方法,能大幅降低烧结温度、缩短烧结时间、降低能源消耗。由于具有较低的烧结温度,冷烧结技术对多种材料体系具有良好的适用性,除了陶瓷材料,在陶瓷–金属、陶瓷–聚合物等复合材料集成共烧方面也展现出了巨大的潜力,解决了陶瓷与高温条件下易氧化、分解、反应的材料之间共烧困难的问题,为复合材料加工制备及集成共烧提供了新的机会。此外,冷烧结技术可与其他烧结技术相结合,对加速材料致密化、提高烧结效率和降低能耗具有重要意义。

3 结论

冷烧结技术在低温下的快速致密化为陶瓷与聚合物的复合开辟了一条简单有效的途径,解决了陶瓷与聚合物在高温下无法共烧的问题,为新型陶瓷基复合材料的设计提供了可能性。目前,冷烧结技术已应用在微波介电、铁电、锂电池、压敏、半导体等领域。但是冷烧结技术因提出时间较短、陶瓷体系庞大等因素,致密化机制尚未成熟。中间液相的选择对致密化过程至关重要,对于一些难溶和不溶的材料还需要进一步探索合适的中间液相作为烧结助剂。致密化机制的深入研究和烧结条件的进一步优化对未来更多陶瓷基聚合物复合材料的制备和工业化生产将具有深远意义。

[1] BELMONTE M.Advanced ceramic materials for high temperature applications[J].Advanced Engineering Materials, 2006, 8(8):693–703.

[2] 刘岩, 张珂颖, 李天宇, 等.陶瓷材料电场辅助连接技术研究现状及发展趋势[J].无机材料学报, 2023, 38(2): 113–124.

LIU Yan, ZHANG Keying, LI Tianyu, et al.Electric-field assisted joining technology for the ceramics materials: Current status and development trend[J].Journal of Inorganic Materials, 2023, 38(2): 113–124.

[3] 李龙土.功能陶瓷材料及其应用研究进展[J].硅酸盐通报, 2005, 24(5): 107–110.

LI Longtu.Development in functional ceramic materials and their applications[J].Bulletin of the Chinese Ceramic Society, 2005,24(5): 107–110.

[4] MAO F Z, YIN R M, LI P F, et al.A novel synthesis approach of Si2N2O based wave-transparent ceramics combined with a gelcasting process[J].Journal of Sol-Gel Science and Technology, 2023, 107(3): 733–741.

[5] SUN J X, YE D R, ZOU J, et al.A review on additive manufacturing of ceramic matrix composites[J].Journal of Materials Science & Technology, 2023, 138: 1–16.

[6] DU J G, ZHANG H Z, GENG Y M, et al.A review on machining of carbon fiber reinforced ceramic matrix composites[J].Ceramics International, 2019, 45(15): 18155–18166.

[7] 杜昆, 陈麒好, 孟宪龙, 等.陶瓷基复合材料在航空发动机热端部件应用及热分析研究进展[J].推进技术, 2022, 43(2): 113–131.

DU Kun, CHEN Qihao, MENG Xianlong,et al.Advancement in application and thermal analysis of ceramic matrix composites in aeroengine hot components[J].Journal of Propulsion Technology, 2022, 43(2): 113–131.

[8] BACH C, WEHNER F, SIEDERKATZMANN J.Investigations on an all-oxide ceramic composites based on Al2O3 fibres and alumina–zirconia matrix for application in liquid rocket engines[J].Aerospace, 2022, 9(11): 684.

[9] GUO J, BERBANO S S, GUO H Z, et al.Cold sintering process of composites:Bridging the processing temperature gap of ceramic and polymer materials[J].Advanced Functional Materials, 2016, 26(39): 7115–7121.

[10] PEITEADO M, DE LA RUBIA M A,VELASCO M J, et al.Bi2O3 vaporization from ZnO-based varistors[J].Journal of the European Ceramic Society, 2005, 25(9): 1675–1680.

[11] NOI K, SUZUKI K, TANIBATA N,et al.Liquid-phase sintering of highly Na+ion conducting Na3Zr2Si2PO12 ceramics using Na3BO3 additive[J].Journal of the American Ceramic Society, 2018, 101(3): 1255–1265.

[12] SIDDIQUI M, MOHAMED J J,AHMAD Z A.Structural, piezoelectric, and dielectric properties of PZT–based ceramics without excess lead oxide[J].Journal of the Australian Ceramic Society, 2020, 56(2): 371–377.

[13] SMITH B L, SCHÄFFER T E, VIANI M, et al.Molecular mechanistic origin of the toughness of natural adhesives, fibres and composites[J].Nature, 1999, 399(6738): 761–763.

[14] RENARD F, BERNARD D, THIBAULT X, et al.Synchrotron 3D microtomography of halite aggregates during experimental pressure solution creep and evolution of the permeability[J].Geophysical Research Letters,2004, 31(7): L07607.

[15] SADL M, TOMC U, URSIC H.Investigating the feasibility of preparing metal–ceramic multi-layered composites using only the aerosol-deposition technique[J].Materials,2021, 14(16): 4548.

[16] 付长利, 李晓萌, 郭靖.基于冷烧结技术的电介质材料研究进展[J].陕西师范大学学报(自然科学版), 2021, 49(4): 30–42.

FU Changli, LI Xiaomeng, GUO Jing.Recent progress of dielectric materials prepared via cold sintering process[J].Journal of Shaanxi Normal University (Natural Science Edition),2021, 49(4): 30–42.

[17] MARION J E, HSUEH C H, EVANS A G.Liquid–phase sintering of ceramics[J].Journal of the American Ceramic Society, 1987,70(10): 708–713.

[18] KIM Y W, KIM Y H, KIM K J.Electrical properties of liquid–phase sintered silicon carbide ceramics: A review[J].Critical Reviews in Solid State and Materials Sciences,2020, 45(1): 66–84.

[19] LI X L, MA H A, ZHENG Y J, et al.AlN ceramics prepared by high-pressure sintering with La2O3 as a sintering aid[J].Journal of Alloys and Compounds, 2008, 463(1–2):412–416.

[20] ROY R, AGRAWAL D, CHENG J P,et al.Full sintering of powdered-metal bodies in a microwave field[J].Nature, 1999, 399(6737):668–670.

[21] RYBAKOV K I, OLEVSKY E A,KRIKUN E V.Microwave sintering:Fundamentals and modeling[J].Journal of the American Ceramic Society, 2013, 96(4): 1003–1020.

[22] FANG J A, WANG X H, TIAN Z B,et al.Two-step sintering: An approach to broaden the sintering temperature range of alkaline niobate-based lead-free piezoceramics[J].Journal of the American Ceramic Society, 2010,93(11): 3552–3555.

[23] ZHAO Z, BUSCAGLIA V, BOWEN P, et al.Spark plasma sintering of nanocrystalline ceramics[J].Key Engineering Materials, 2004, 264–268: 2297–2300.

[24] LI J F, WANG K, ZHANG B P, et al.Ferroelectric and piezoelectric properties of finegrained Na0.5K0.5NbO3 lead-free piezoelectric ceramics prepared by spark plasma sintering[J].Journal of the American Ceramic Society, 2006,89(2): 706–709.

[25] COLOGNA M, RASHKOVA B, RAJ R.Flash sintering of nanograin zirconia in <5 s at 850 ℃[J].Journal of the American Ceramic Society, 2010, 93(11): 3556–3559.

[26] DANCER C E J.Flash sintering of ceramic materials[J].Materials Research Express, 2016, 3(10): 102001.

[27] CHO J, LI Q A, WANG H, et al.High temperature deformability of ductile flashsintered ceramics via in situ compression[J].Nature Communications, 2018, 9: 2063.

[28] POLOTAI A, BREECE K, DICKEY E, et al.A novel approach to sintering nanocrystalline Barium titanate ceramics[J].Journal of the American Ceramic Society, 2005,88(11): 3008–3012.

[29] GUILLON O, GONZALEZ-JULIAN J, DARGATZ B, et al.Field-assisted sintering technology/spark plasma sintering: Mechanisms,materials, and technology developments[J].Advanced Engineering Materials, 2014, 16(7):830–849.

[30] GORYNSK I C,ANSELMITAMBURINI U, WINTERER M.Controlling Current flow in sintering: A facile method coupling flash with spark plasma sintering[J].Review of Scientific Instruments, 2020, 91(1):015112.

[31] WONG C P, BOLLAMPALLY R S.Thermal conductivity, elastic modulus, and coefficient of thermal expansion of polymer composites filled with ceramic particles for electronic packaging[J].Journal of Applied Polymer Science, 1999, 74(14): 3396–3403.

[32] ARBATTI M, SHAN X B, CHENG Z Y.Ceramic–polymer composites with high dielectric constant[J].Advanced Materials,2007, 19(10): 1369–1372.

[33] CHAO F, LIANG G Z, KONG W F,et al.Dielectric properties of polymer/ceramic composites based on thermosetting polymers[J].Polymer Bulletin, 2008, 60(1): 129–136.

[34] LUO B C, WANG X H, WANG Y P, et al.Fabrication, characterization, properties and theoretical analysis of ceramic/PVDF composite flexible films with high dielectric constant and low dielectric loss[J].Journal of Materials Chemistry A, 2014, 2(2): 510–519.

[35] ZHANG L, ZHANG J, YUE Z X,et al.Thermally stable polymer–ceramic composites for microwave antenna applications[J].Journal of Advanced Ceramics, 2016, 5(4): 269–276.

[36] NAN C W, SHEN Y, MA J.Physical properties of composites near percolation[J].Annual Review of Materials Research, 2010, 40:131–151.

[37] YUAN S Q, SHEN F, CHUA C K,et al.Polymeric composites for powderbased additive manufacturing: Materials and applications[J].Progress in Polymer Science,2019, 91: 141–168.

[38] WATTANAKUL K, MANUSPIYA H, YANUMET N.Thermal conductivity and mechanical properties of BN-filled epoxy composite: Effects of filler content, mixing conditions, and BN agglomerate size[J].Journal of Composite Materials, 2011, 45(19): 1967–1980.

[39] YANG Y, ZHU B P, LU Z H, et al.Polyimide/nanosized CaCu3Ti4O12 functional hybrid films with high dielectric permittivity[J].Applied Physics Letters, 2013, 102(4): 042904.

[40] AGRAWAL A, SATAPATHY A.Thermal and dielectric behavior of epoxy composites filled with ceramic micro particulates[J].Journal of Composite Materials,2014, 48(30): 3755–3769.

[41] NILAGIRI BALASUBRAMANIAN K B, RAMESH T.Role, effect, and influences of micro and nano-fillers on various properties of polymer matrix composites for microelectronics:A review[J].Polymers for Advanced Technologies, 2018, 29(6): 1568–1585.

[42] GUO J, ZHAO X T, HERISSON DE BEAUVOIR T, et al.Recent progress in applications of the cold sintering process for ceramic–polymer composites[J].Advanced Functional Materials, 2018, 28(39): 1801724.

[43] 李晓萌, 薛仙, 汪宏, 等.超低温烧结微波介质陶瓷制备工艺的研究进展[J].硅酸盐学报, 2023, 51(4): 907–920.

LI Xiaomeng, XUE Xian, WANG Hong, et al.Recent development on ultra-low firing technologies of microwave dielectric ceramics[J].Journal of the Chinese Ceramic Society, 2023, 51(4): 907–920.

[44] GUO J, GUO H Z, BAKER A L,et al.Cold sintering: A paradigm shift for processing and integration of ceramics[J].Angewandte Chemie (International Ed in English), 2016, 55(38): 11457–11461.

[45] GUO H Z, BAKER A, GUO J, et al.Cold sintering process: A novel technique for low-temperature ceramic processing of ferroelectrics[J].Journal of the American Ceramic Society, 2016, 99(11): 3489–3507.

[46] 康晟淋, 赵学童, 张洁心, 等.冷烧结技术的研究进展及其在电工领域的潜在应用[J].电工技术学报, 2022, 37(5): 1098–1114.

KANG Shenglin, ZHAO Xuetong,ZHANG Jiexin, et al.Recent research progress of cold sintering process and its potential application in electrotechnical fields[J].Transactions of China Electrotechnical Society,2022, 37(5): 1098–1114.

[47] HEIDARY D S B, LANAGAN M,RANDALL C A.Contrasting energy efficiency in various ceramic sintering processes[J].Journal of the European Ceramic Society, 2018,38(4): 1018–1029.

[48] TORAYA H, YOSHIMURA M,SŌMIYA S.Hydrothermal reaction-sintering of monoclinic HfO2[J].Journal of the American Ceramic Society, 1982, 65(9): c159–c160.

[49] YAMASAKI N, YANAGISAWA K, NISHIOKA M, et al.A hydrothermal hotpressing method: Apparatus and application[J].Journal of Materials Science Letters, 1986, 5(3):355–356.

[50] KÄHÄRI H, TEIRIKANGAS M,JUUTI J, et al.Dielectric properties of lithium molybdate ceramic fabricated at room temperature[J].Journal of the American Ceramic Society, 2014, 97(11): 3378–3379.

[51] GUO H Z, GUO J, BAKER A, et al.Hydrothermal-assisted cold sintering process:A new guidance for low-temperature ceramic sintering[J].ACS Applied Materials &Interfaces, 2016, 8(32): 20909–20915.

[52] GUO H Z, BAKER A, GUO J, et al.Protocol for ultralow-temperature ceramic sintering: An integration of nanotechnology and the cold sintering process[J].ACS Nano, 2016,10(11): 10606–10614.

[53] FLOYD R, LOWUM S, MARIA J P.Instrumentation for automated and quantitative low temperature compaction and sintering[J].Review of Scientific Instruments, 2019, 90(5):055104.

[54] BOUVILLE F, STUDART A R.Geologically-inspired strong bulk ceramics made with water at room temperature[J].Nature Communications, 2017, 8: 14655.

[55] HONG W B, LI L, CAO M, et al.Plastic deformation and effects of water in roomtemperature cold sintering of NaCl microwave dielectric ceramics[J].Journal of the American Ceramic Society, 2018, 101(9): 4038–4043.

[56] HAUG M, BOUVILLE F, RUIZAGUDO C, et al.Cold densification and sintering of nanovaterite by pressing with water[J].Journal of the European Ceramic Society, 2020, 40(3): 893–900.

[57] KANG S L, GUO H X, WANG J B,et al.Influence of surface coating on the microstructures and dielectric properties of BaTiO3 ceramic via a cold sintering process[J].RSC Advances, 2020, 10(51): 30870–30879.

[58] 冯静静, 章游然, 马名生, 等.冷烧结技术的研究现状及发展趋势[J].无机材料学报, 2023, 38(2): 125–136.

FENG Jingjing, ZHANG Youran,MA Mingsheng, et al.Current status and development trend of cold sintering process[J].Journal of Inorganic Materials, 2023, 38(2):125–136.

[59] GUO J, FLOYD R, LOWUM S, et al.Cold sintering: Progress, challenges, and future opportunities[J].Annual Review of Materials Research, 2019, 49: 275–295.

[60] NDAYISHIMIYE A, SENGUL M Y,SADA T K, et al.Roadmap for densification in cold sintering: Chemical pathways[J].Open Ceramics, 2020, 2: 100019.

[61] COUTINHO L, AREDES R G,ANTONELLI E.Cold sintering and electric characterization of ZnO–BaTiO3 composites[J].Ceramica, 2021, 67(381): 105–110.

[62] GUO J, LEGUM B, ANASORI B, et al.Cold sintered ceramic nanocomposites of 2D MXene and zinc oxide[J].Advanced Materials,2018, 30(32):1801846.

[63] GUO J, SI M M, ZHAO X T, et al.Altering interfacial properties through the integration of C60 into ZnO ceramic via cold sintering process[J].Carbon, 2022, 190: 255–261.

[64] WANG D W, ZHOU D, ZHANG S Y, et al.Cold-sintered temperature stable Na0.5Bi0.5MoO4–Li2MoO4 microwave composite ceramics[J].ACS Sustainable Chemistry &Engineering, 2018, 6(2): 2438–2444.

[65] SEO J H, VERLINDE K, GUO J, et al.Cold sintering approach to fabrication of high rate performance binderless LiFePO4 cathode with high volumetric capacity[J].Scripta Materialia, 2018, 146: 267–271.

[66] DE BEAUVOIR T H, DURSUN S,GAO L S, et al.New opportunities in metallization integration in cofired electroceramic multilayers by the cold sintering process[J].ACS Applied Electronic Materials, 2019, 1(7):1198–1207.

[67] WANG D X, DURSUN S, GAO L S,et al.Fabrication of bimorph lead zirconate titanate thick films on metal substrates via the cold sintering-assisted process[J].Acta Materialia, 2020, 195: 482–490.

[68] GUO J, BAKER A L, GUO H Z,et al.Cold sintering process: A new era for ceramic packaging and microwave device development[J].Journal of the American Ceramic Society, 2017, 100(2): 669–677.

[69] GUO J, PFEIFFENBERGER N,BEESE A, et al.Cold sintering Na2Mo2O7 ceramic with poly(ether imide) (PEI) polymer to realize high-performance composites and integrated multilayer circuits[J].ACS Applied Nano Materials, 2018, 1(8): 3837–3844.

[70] VILESH V L, SANTHA N, SUBODH G.Influence of Li2MoO4 and polytetrafluoroethylene addition on the cold sintering process and dielectric properties of BaBiLiTeO6 ceramics[J].Ceramics International, 2021, 47(21): 30756–30763.

[71] LI Y Q, ZHENG M P, ZANG M Y,et al.Cold sintering co-firing of (Ca, Bi)(Mo,V)O4–PTFE composites in a single step[J].Journal of the American Ceramic Society, 2022,105(10): 6262–6270.

[72] GYAN D S, DWIVEDI A.Structural and electrical characterization of NaNbO3–PVDF nanocomposites fabricated using cold sintering synthesis route[J].Journal of Applied Physics, 2019, 125(2): 24103.

[73] SADA T K, TSUJI K, NDAYISHIMIYE A, et al.High permittivity BaTiO3 and BaTiO3–polymer nanocomposites enabled by cold sintering with a new transient chemistry:Ba(OH)2·8H2O[J].Journal of the European Ceramic Society, 2021, 41(1): 409–417.

[74] SADA T K, TSUJI K, NDAYISHIMIYE A, et al.Highly reliable BaTiO3–polyphenylene oxide nanocomposite dielectrics via cold sintering[J].Advanced Materials Interfaces,2021, 8(18): 2100963.

[75] VINOTH S, WANG S F.Cold sintering process for a BaTiO3/poly(vinylidene difluoride) ceramic–polymer composite:Evaluation of the structural and microwave dielectric properties[J].Inorganic Chemistry,2023, 62(21): 8326–8333.

[76] SEO J H, GUO J, GUO H Z, et al.Cold sintering of a Li–ion cathode: LiFePO4–composite with high volumetric capacity[J].Ceramics International, 2017, 43(17): 15370–15374.

[77] HE B L, KANG S L, ZHAO X T,et al.Cold sintering of Li6.4La3Zr1.4Ta0.6O12/PEO composite solid electrolytes[J].Molecules,2022, 27(19): 6756.

[78] ZHAO X T, GUO J, WANG K,et al.Introducing a ZnO–PTFE (polymer)nanocomposite varistor via the cold sintering process[J].Advanced Engineering Materials,2018, 20(7): 1700902.

[79] DE BEAUVOIR T H, TSUJI K,ZHAO X T, et al.Cold sintering of ZnO–PTFE:Utilizing polymer phase to promote ceramic anisotropic grain growth[J].Acta Materialia,2020, 186: 511–516.

[80] SI M M, HAO J Y, ZHAO E D, et al.Preparation of zinc oxide/poly-ether-etherketone (PEEK) composites via the cold sintering process[J].Acta Materialia, 2021, 215: 117036.

[81] SI M M, GUO J, HAO J Y, et al.Cold sintered composites consisting of PEEK and metal oxides with improved electrical properties via the hybrid interfaces[J].Composites Part B: Engineering, 2021, 226:109349.

[82] DURSUN S, TSUJI K, BANG S H,et al.A route towards fabrication of functional ceramic/polymer nanocomposite devices using the cold sintering process[J].ACS Applied Electronic Materials, 2020, 2(7): 1917–1924.

[83] MENA-GARCIA J, DURSUN S,TSUJI K, et al.Integration and characterization of a ferroelectric polymer PVDF–TrFE into the grain boundary structure of ZnO via cold sintering[J].Journal of the European Ceramic Society, 2022, 42(6): 2789–2797.

[84] NDAYISHIMIYE A, GRADY Z A,TSUJI K, et al.Thermosetting polymers in cold sintering: The fabrication of ZnO–polydimethylsiloxane composites[J].Journal of the American Ceramic Society, 2020, 103(5):3039–3050.

[85] GUO J, GUO H Z, HEIDARY D S B, et al.Semiconducting properties of cold sintered V2O5 ceramics and co-sintered V2O5–PEDOT: PSS composites[J].Journal of the European Ceramic Society, 2017, 37(4): 1529–1534.

[86] ZHAO Y Y, BERBANO S S, GAO L S, et al.Cold-sintered V2O5–PEDOT: PSS nanocomposites for negative temperature coefficient materials[J].Journal of the European Ceramic Society, 2019, 39(4): 1257–1262.

[87] NDAYISHIMIYE A, TSUJI K,WANG K, et al.Sintering mechanisms and dielectric properties of cold sintered (1–x) SiO2–xPTFE composites[J].Journal of the European Ceramic Society, 2019, 39(15): 4743–4751.

[88] ASHUTOSH K, GOLLA B R.High dielectric Al2O3–(20–30wt%) HDPE composites processed via cold sintering[J].Ceramics International, 2023, 49(19): 31405–31411.