高能束表面改性技术是利用高能量密度束流(激光束、电子束和离子束)作为改性源,辐照材料或工件表面,改变其组织结构或化学成分,进而实现材料或工件表面性能的提升和使用寿命的增加。传统表面改性技术(喷砂、渗碳、渗氮、表面涂层等)虽然工艺成熟、应用广泛,但各自存在缺点,如喷砂有严重的噪声和环境污染,渗碳、渗氮处理工期长,表面涂层与基体的结合强度低,阳极氧化适用范围有限,无法满足节能环保及日益增长的材料表面性能要求。而高能束表面改性技术具有非接触、无污染、材料适用性广、便于精确控制等优点,能显著提升材料表面硬度、耐磨、耐蚀、抗氧化等性能指标,是航空领域实现材料性能提升的有效手段之一[1]。

1 激光表面改性技术

高能量密度激光照射在材料表面,逆向轫致辐射被材料表层吸收转变为热能,材料表面温度快速升高,发生相变、熔化甚至气化,随后热量向材料深处快速传导,表面温度又快速降低,经此“骤热极冷”过程,实现材料表面的强化处理。激光表面改性在工艺上主要包括激光相变硬化、激光熔覆和激光冲击强化等方式,另外还有激光退火、激光合金化、激光熔凝等。

1.1 激光相变硬化

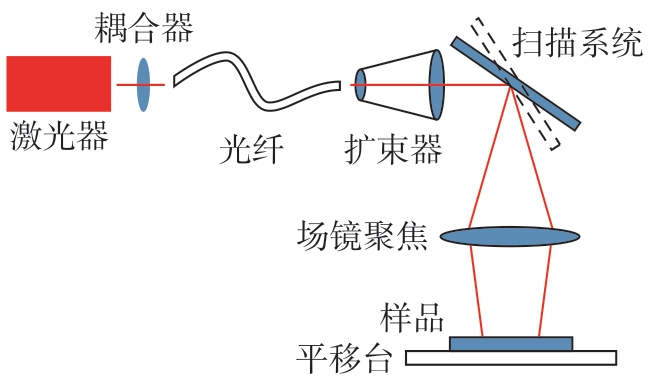

激光相变硬化(Laser transformation hardening,LTH)又称激光淬火,是通过激光扫描使材料表面温度达到相变温度以上、熔点以下,再以高于临界冷却速率冷却,从而实现自淬火的一种方式[2],其原理如图1 所示。

图1 LTH 原理示意图

Fig.1 Schematic diagram of LTH principle

LTH 是最早获得应用的激光表面改性技术,得益于高功率密度激光器的发展,在表面硬化加工领域现已争得一席之地。LTH 最先广泛使用的是Nd:YAG 激光器,后来半导体激光器和光纤激光器因结构紧凑、性能稳定、电光转换效率高、价格较低等优势更受青睐[3]。LTH 具有变形小、表面硬度高的特点,技术已较为成熟,适用于铸铁、碳钢、低合金高强钢、工具钢、模具钢、高合金钢等,尤其适合钢制高精度零件及局部区域的处理。LTH 装备已有批量成品出售,以半导体激光器为束源的设备结构如图2 所示[4]。

图2 半导体束源LTH 设备[4]

Fig.2 LTH device with semiconductor laser[4]

国内外学者对LTH 开展了广泛的试验研究和应用尝试。刘江龙等[5]使用CO2 激光器对GCr15 钢进行LTH 处理,SEM、TEM、XRD 等的分析结果表明,GCr15 钢中马氏体的质量分数为0.90%,比正常淬火高0.40%,说明LTH 改性的主要机制为马氏体相变;Carrera–Espinoza 等[6]对1538MV 钢进行LTH 处理,结果表明材料中的铁素体与珠光体转变为马氏体,且相比于常规淬火,马氏体分布更加均匀;Rana 等[7]对不同碳含量的碳素钢进行LTH 处理,结果显示30 钢表层组织为板条马氏体,45 钢表层的马氏体组织更加细密。虽然学界对LTH 改性技术的应用进行了广泛研究,但对于LTH 机理的理解尚未完全达成一致。

美国通用汽车公司是首个将LTH 用于工业生产的企业,于20 世纪70 年代就建立了汽车换向器壳体内壁、柴油机缸套等部件的LTH 处理生产线,取得了良好效果。国外应用高功率激光器对潜艇、飞机等的重载大齿轮进行LTH 处理,解决了常规热处理引发的大变形、高噪声等问题[8]。我国LTH 技术起步于20 世纪80 年代,先是在汽车发动机缸体、缸套等方面开展应用研究,后逐渐拓展到航空航天、冶金等领域,通过对轴体、套筒、齿轮、叶片、模具部件的改性使其获得了良好的强化效果[9]。

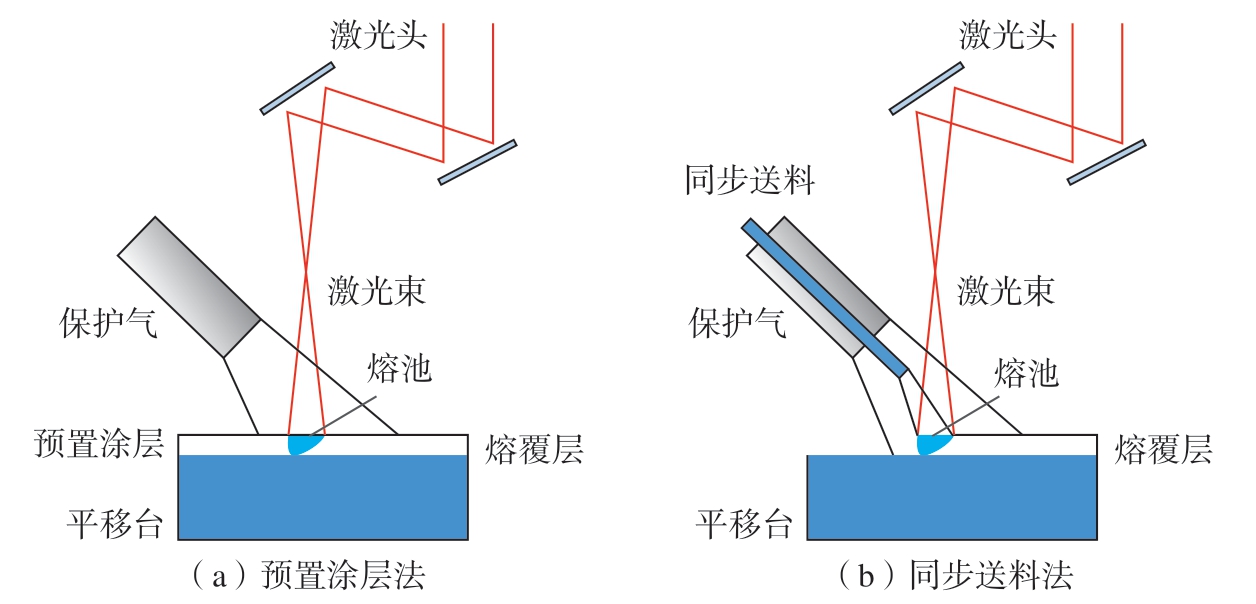

1.2 激光熔覆

激光熔覆(Laser cladding,LC)是使用激光作为热源,加热、熔化合金粉末或复合粉末,使之与基体材料形成一层冶金结合的表面涂层,从而显著改善基体表面特性的强化方式。根据粉末添加方式的不同,LC 分为预置涂层法和同步送料法[10–11],其原理如图3 所示。

图3 LC 原理示意图

Fig.3 Schematic diagram of LC principle

LC 工艺主要包括熔覆粉末的制备、熔覆对象的适用性验证和熔覆缺陷控制3 个方面。熔覆粉末主要包括自熔性合金粉末和复合粉末两大类,其中自熔性合金粉末又可分为镍基、钴基、铁基3 个系列。经验证,LC 广泛适用于各种金属材料及其工件,既可针对表面磨损、腐蚀、划伤、缺损等进行修复,又可提高其表面耐磨、耐蚀、抗氧化等使役性能[12]。LC具有结合强度高、粉末选择范围广等特点,既解决了电弧焊、氩弧焊等传统热加工方式无法避免的变形、疲劳损伤问题,又化解了电镀、喷涂等传统冷加工方式涂覆层与基体结合强度低的矛盾[13]。熔覆缺陷的控制是LC 技术的难点,随着熔覆层厚度的增加,表面缺陷逐渐增多,而最为棘手的裂纹缺陷限制了LC 向工业应用转化的速度。裂纹主要出现在表面与界面搭接处,由残余应力(包括热应力、组织应力和约束应力)引发,控制涂层的裂纹缺陷可采用多种策略,包括合理选择涂层材料、优化工艺参数、采取预热和后热处理、应用辅助场、使用数值模拟预测裂纹产生及扩展等[14]。

LC 制备高硬耐磨涂层涵盖材料设计、工艺优化、统计计算、仿真模拟、辅助技术研究等多个方面,其中工艺优化涉及激光功率、扫描速度、送粉速率、载粉气流量、搭接率、熔覆路径、熔覆层数等多项参数。Guo等[15]在激光能量密度72 J/mm2 时制备多层24CrNiMoY 涂层,发现其润湿性良好,未出现裂纹和未熔区等缺陷,而且选择合适的能量密度可有效减少夹杂物的析出,降低涂层的热应力。许妮君等[16]使用LC 制备DL2501 和DL155 梯度涂层,表面硬度达到763HV,分析结果表明涂层硬度随扫描速度的增加而下降,是因输入能量不足、强化相形成量少而导致。龚玉玲等[17]使用LC 在TC4 表面制备Ni60A 涂层,发现搭接率过高易导致涂层中强化相稀释、涂层硬度降低,而搭接率过低不利于热量的积累和强化相的析出。

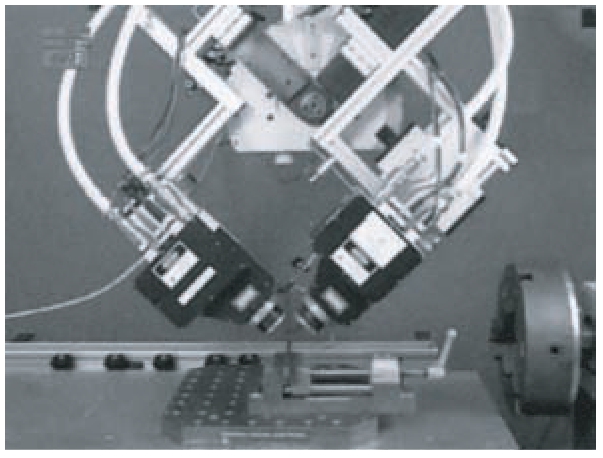

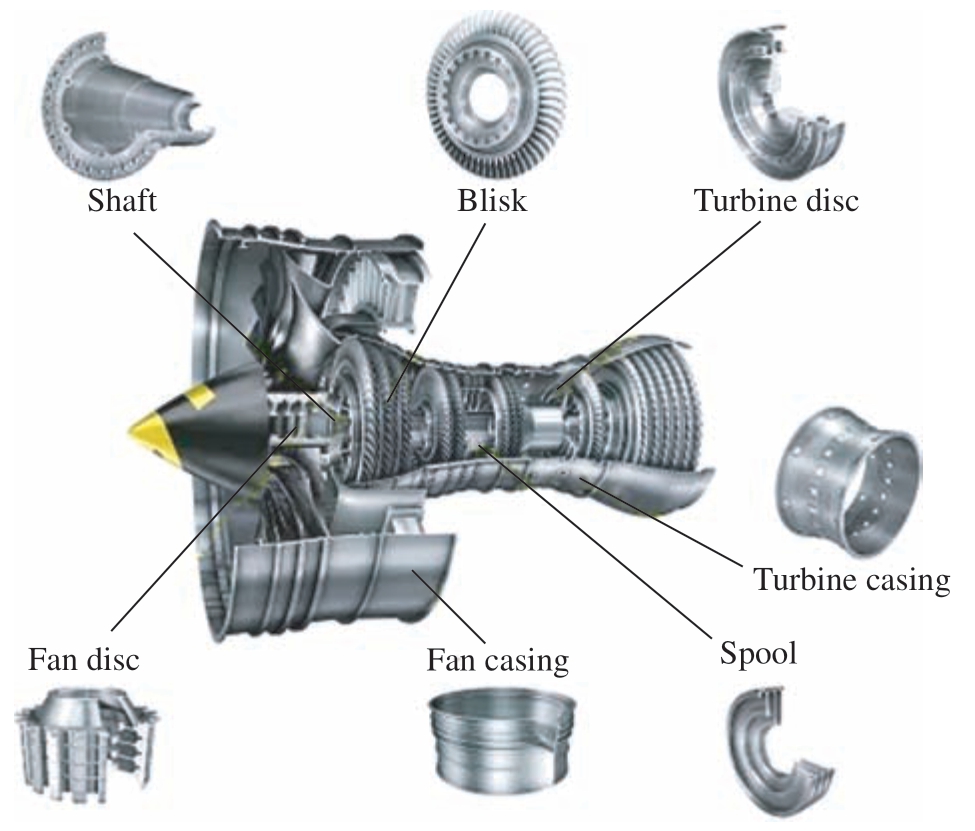

LC 技术在航空领域应用研究的重点是航空发动机的修复和航空材料的强化机制。整体叶盘是航空发动机提高性能、简化结构、降低重量、提高耐久性的重要部件,在其使用过程中若遇到外物打伤或振动导致转子叶片出现裂纹,会使叶盘整体报废。美国H&R 公司、Optomec公司使用LC 技术相继完成了GE–T700 整体叶盘的修复,并通过了疲劳性能试验;德国弗劳恩霍夫协会对Ti6246 整体叶盘修复开展研究,使用合金粉末按照修复路径程序进行多层激光沉积,从而完成叶片几何尺寸的恢复;美国通用电气公司申请了LC 修复整体叶盘的专利,并致力于推动该项技术的工程应用[18]。

LC 在我国航空修理领域的应用始于20 世纪90 年代,首先用于航空发动机的修理[19],主要解决发动机涡轮转子叶片叶尖磨短的接长、叶身损伤的修复和发动机风扇机匣静子叶片的修复[20–22],而后针对铝合金、钛合金、镁合金等金属材料制造的飞机构件,如摇臂、支架、起落架活塞杆的法兰盘等承力构件的裂纹、腐蚀等进行LC 修复[23],如图4 所示。

图4 LC 技术可用于修理的航空发动机结构

Fig.4 Applications of LC in aero-engine components

从21 世纪初,北京航空航天大学大型金属构件增材制造技术国家工程中心王华明院士团队就对航空材料表面LC 强化开展了大量研究,分析了颗粒增强涂层、金属间化合物复合涂层、陶瓷基复合涂层等对航空零部件表面性能的影响,相关研究成果大幅提高了材料表面的耐磨、耐蚀、抗氧化和阻燃等性能[24–27]。

1.3 激光冲击强化

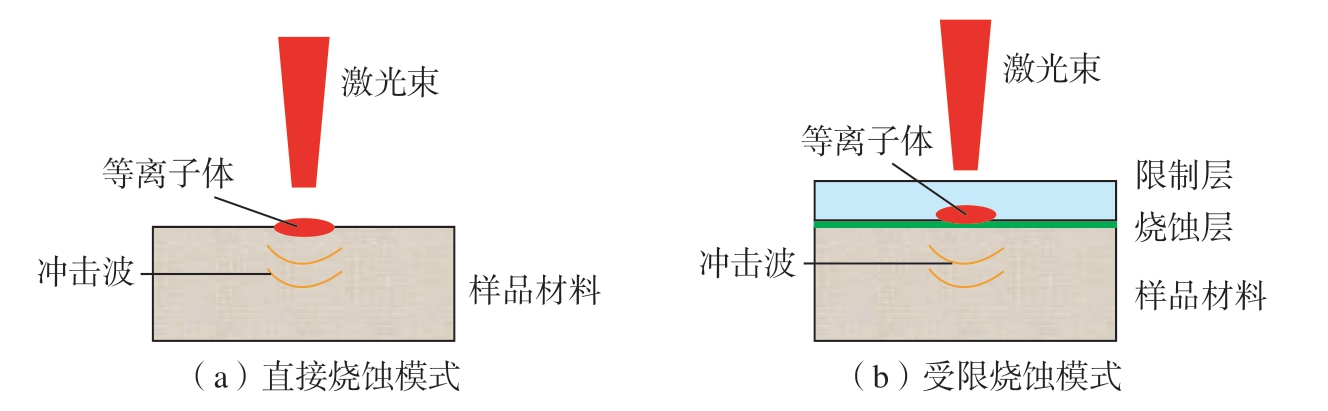

激光冲击强化(Laser shock peening,LSP)技术是指利用高功率密度(1 GW/cm2 以上)的短脉冲(ns级)激光穿过透明约束层作用于金属表面的吸收层(厚度约0.1 mm),吸收层迅速受热气化,产生的蒸气急剧吸收后续激光能量并形成高压等离子体(1 GPa 以上)[28],如图5 所示;等离子体迅速膨胀、爆炸,产生强烈的冲击波[29],作用于金属表面并向其内部传播。当冲击波的峰值压力超过金属动态屈服强度时,金属表面发生塑性变形,形成孪晶和细小的位错亚结构,同时在金属的表层形成较大的残余压应力,从而大幅提高表面强度、硬度和抗疲劳性能[30]。

图5 激光致等离子体的形成

Fig.5 Formation of laser induced plasma

LSP技术由美国俄亥俄州巴特尔–哥伦布斯实验室在1972 年发明[31],后经GEAE、LSPT 等多家公司发展而逐渐走向成熟。1992—1994 年美国GEAE 公司对航空发动机叶片进行了LSP 系列试验,2000 年GEAE 公司采用脉冲能量5 J 的Nd:YAG 激光器进行LSP 处理,使LSP 走向了工业化。2002 年LLNL 公司在板条结构的基础上,开发出了结构更为紧凑的激光器,并采用机器人夹持待处理叶片,极大提高了LSP 的处理效率和准确性[32]。20 世纪90 年代中期到21 世纪初,美国企业成功将LSP应用于F101、F110、F119 等发动机风扇、压气机、整体叶盘的叶片的改性与修复,将叶片前缘损伤容限提高了15 倍以上[33]。2008 年MIC 公司建立了LSP 生产线,主要用于罗罗公司Trent500、800、1000 型发动机风扇、压气机叶片的强化处理[34]。LSPT 公司开发的快速涂覆系统极大提高了LSP 处理的效率,将叶盘整体处理时间从40~44 h 缩短到8 h 以下,运行成本降低了50%~75%[35–36],所开发的Procudo200 型LSP 系统如图6 所示[37],快速涂覆系统如图7 所示[37]。

图6 LSPT 公司开发的Procudo200 型LSP 系统[37]

Fig.6 Procudo200 LSP system developed by LSPT[37]

图7 LSPT 公司开发的快速涂覆系统[37]

Fig.7 Rapid coater system developed by LSPT[37]

在国内,空军工程大学、中国航空制造技术研究院、中国科学院沈阳自动化所先后完成整体叶盘LSP 设备的试制,填补了我国工业应用激光冲击强化设备的空白。经LSP 处理后,叶片的疲劳强度提升20%,寿命提高4~6 倍[38–39]。

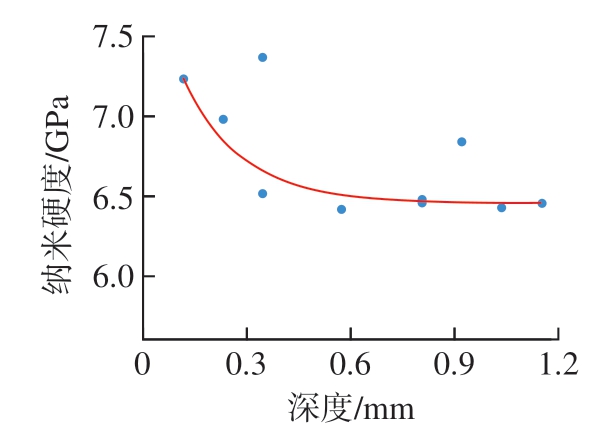

LSP 具有高能、高压、超快、高应变、非接触等特点,在诸多重大装备部件上实现了工程应用,其中航空发动机部件高周疲劳断裂问题的有效处理是推动该项技术快速发展的关键。航空发动机风扇叶片因高周疲劳和外来物吸入打伤会发生损坏,严重威胁飞行安全,通过LSP 技术进行表面处理,可提高航空发动机叶片性能,延长其使用寿命。第二代和第三代航空发动机涡轮叶片材料是多晶系(变形、铸造)和定向凝固镍基高温合金,第四代涡轮叶片材料则以单晶高温合金为主。周留成等[40–41]对镍基高温合金涡轮叶片经LSP 处理后的抗疲劳性能进行了测试,结果表明530 ℃下涡轮叶片高低周复合疲劳的安全寿命在振幅1.5 mm 时提高了1.63 倍,在振幅1.7 mm 时提高了1.32 倍。Lu 等[42–44]研究了LSP对单晶高温合金微观组织和基本力学性能的影响,观察到在合金表面形成了厚度约0.3~0.6 mm 的表面硬化层(图8),不仅显著提升了材料表面的纳米硬度,还限制了表层材料的滑移,使其具有更高的拉伸塑性。

图8 LSP 处理后材料表面形成硬化层[42]

Fig.8 Material surface forms a hardened layer after LSP treatment[42]

目前对航空发动机部件LSP 工艺关注的共性问题是材料在激光诱导冲击波作用下的残余应力分布规律、组织结构特征和演化机制、抗疲劳强化机理,以及合金钢、钛合金、镍基高温合金等典型材料在不同冲击强化工艺参数下的力学性能表现[45]。

2 电子束表面改性技术

电子束分为连续型与脉冲型两种,其中连续型电子束主要用于打孔、焊接和切割,脉冲型电子束主要用于金属材料的表面改性。脉冲型电子束又细分为低能量密度长脉冲电子束和高能量密度窄脉冲电子束,其中低能量密度长脉冲电子束改性效果不显著,实际应用中更多使用高能量密度窄脉冲电子束,即强流脉冲电子束(High current pulsed electron beam,HCPEB)。

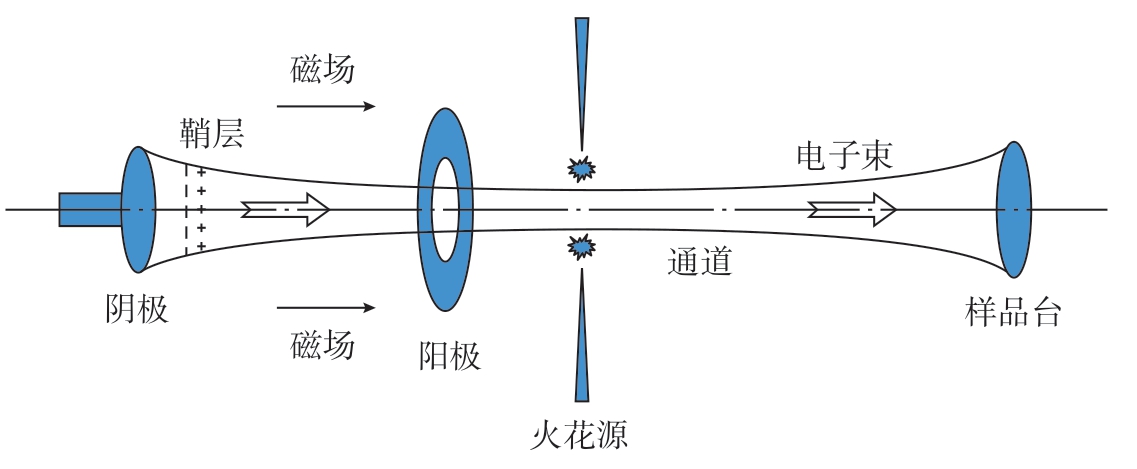

HCPEB 通过使用等离子体填充系统来提高电子束的持续时间和改善束流密度的均匀性,其基本原理如图9 所示。供电系统输出的加速电压首先加载在电子枪阴极,电场被限制在靠近阴极的狭窄空间,引起电子爆发性激发,形成密集的阴极等离子体,与阳极等离子体构成双层夹板结构(称作“阴阳等离子体鞘层”),阴极加速电压再转加在鞘层两侧,就产生了强流脉冲电子束[46]。当电子枪和电子束漂移空间充满阳极等离子体时,阴极电场强度和电子束导流系数都会得到较大程度的提高。

图9 HCPEB 原理示意图

Fig.9 Schematic diagram of HCPEB principle

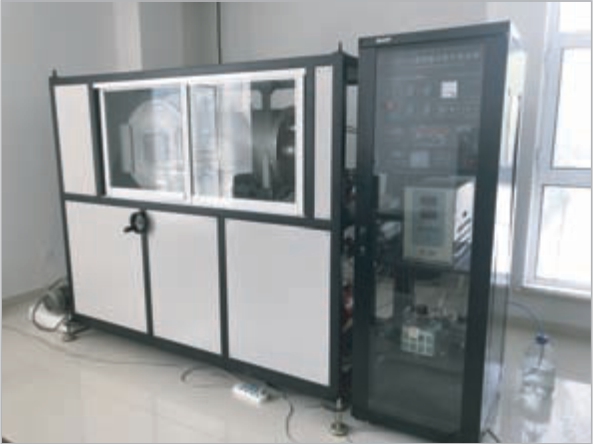

中国、俄罗斯、英国、韩国、乌克兰等都开展了HCPEB 方面的研究工作,主要包括两个方面:一是HCPEB 装备的开发;二是HCPEB辐照改性的机理和效果研究。俄罗斯是以HCPEB 装置的研发和性能优化为主,英国、韩国、乌克兰则以HCPEB 对各种材料表面组织和性能的影响为主[47–51]。国内,大连理工大学郝胜智教授团队在俄制HCPEB 装置的基础上,自主开发研制了HOPE系列HCPEB 装备,如图10 所示,填补了国内在这一领域的空白,具有完整的知识产权体系[52–54];大连理工大学团队[55–58]、江苏大学团队[59–60]、东北大学团队[61–63]、重庆理工大学团队[64]、大连理工大学(鞍山)研究院团队[65–66]等以HOPE 系列HCPEB装置为基础,针对不同金属材质在电子束作用下硬度、耐磨性、耐蚀性等的强化机制进行深入研究,取得了一批研究成果。

图10 HOPE–I 型HCPEB 装备

Fig.10 HOPE–I HCPEB system

HCPEB 表面改性与激光表面改性机制相近、工艺相似,按作用效果也可分为表面淬火、表面合金化、表面熔覆、表面非晶化、表面冲击强化、表面薄层退火等。但相比激光表面改性,HCPEB 改性技术具有3个突出特点:一是能量转换率高(约90%),改性区域精准;二是能量主要在材料的次表层吸收,部件变形小,改性效果更好;三是真空气氛下改性表面质量高、二次污染小。目前HCPEB 针对航空部件的改性应用还较少,主要研究方向是分析HCPEB辐照各种金属及合金所产生的改性效果。

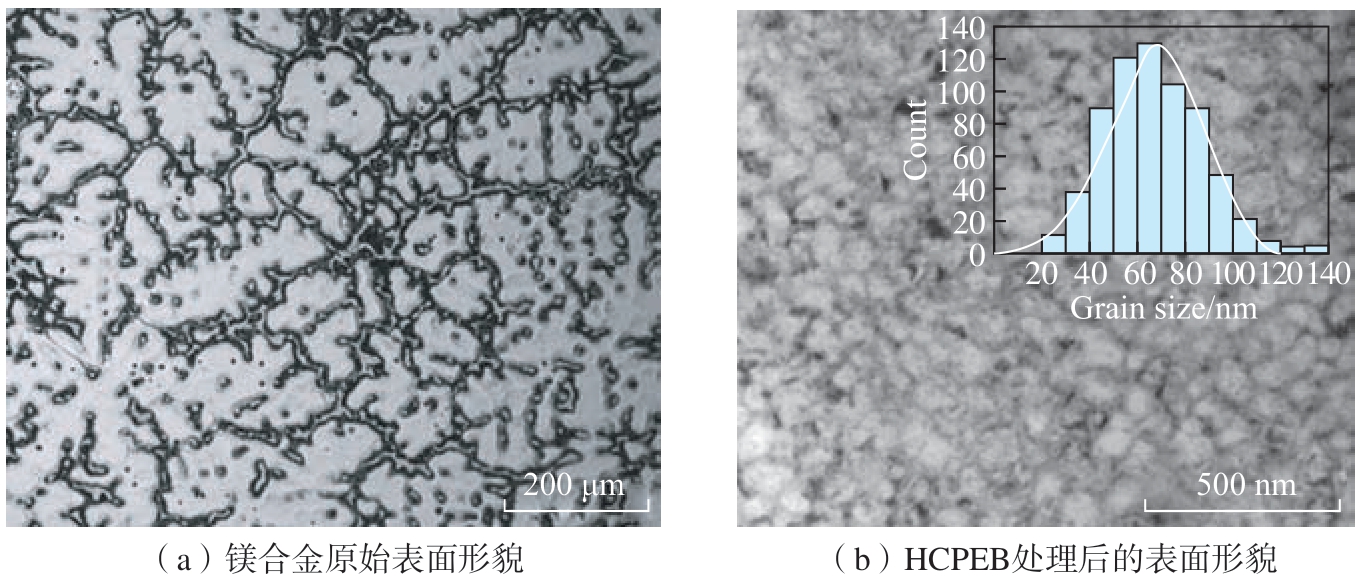

俄罗斯TOMSK 强电流研究所的Markov 等[67]率先开展脉冲电子束系统电物理特性的原理研究、技术改造及HCPEB 与各种材料相互作用的特性研究;SKF 工业公司与美国空军空气动力航空实验室合作,采用电子束表面淬火处理飞机发动机主轴轴承套圈,结果表明处理后的轴承滚动接触表面硬化层深度达到0.76 mm,可有效抑制轴承套圈轴向疲劳裂纹的产生与扩展[68]。李旻才[55]使用HCPEB 辐照AZ91 镁合金,通过选择性蒸发提升表面Al 元素含量,发现镁合金表层晶粒显著细化,α–Mg 树枝晶转变为Mg3.1Al0.9 亚稳相,大块Mg17Al12 颗粒转变为细小的网状物,形成非平衡表面复合纳米结构,表面磨损速率降至改性前的47%以上,耐腐蚀性能提高1 个数量级,如图11 所示。

图11 镁合金经HCPEB 处理后表层晶粒显著细化[55]

Fig.11 Crystalline grains in the magnesium alloy surface become distinctly finer after HCPEB treatment[55]

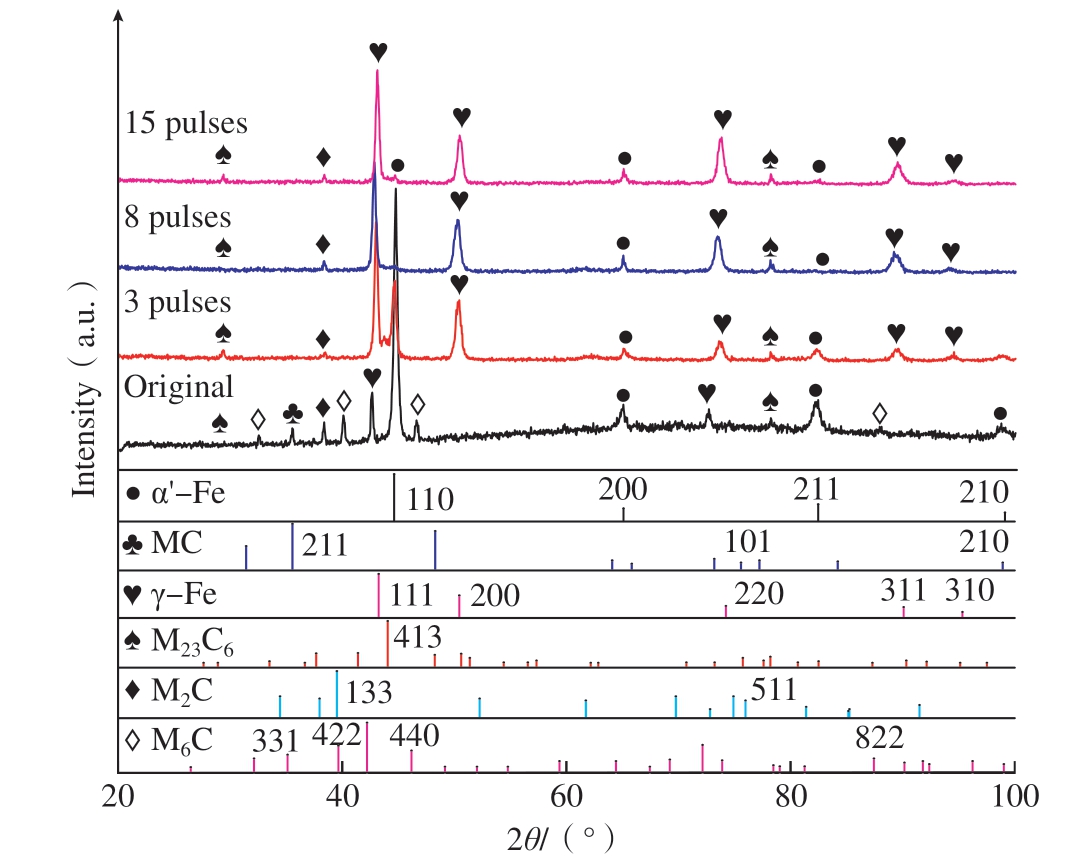

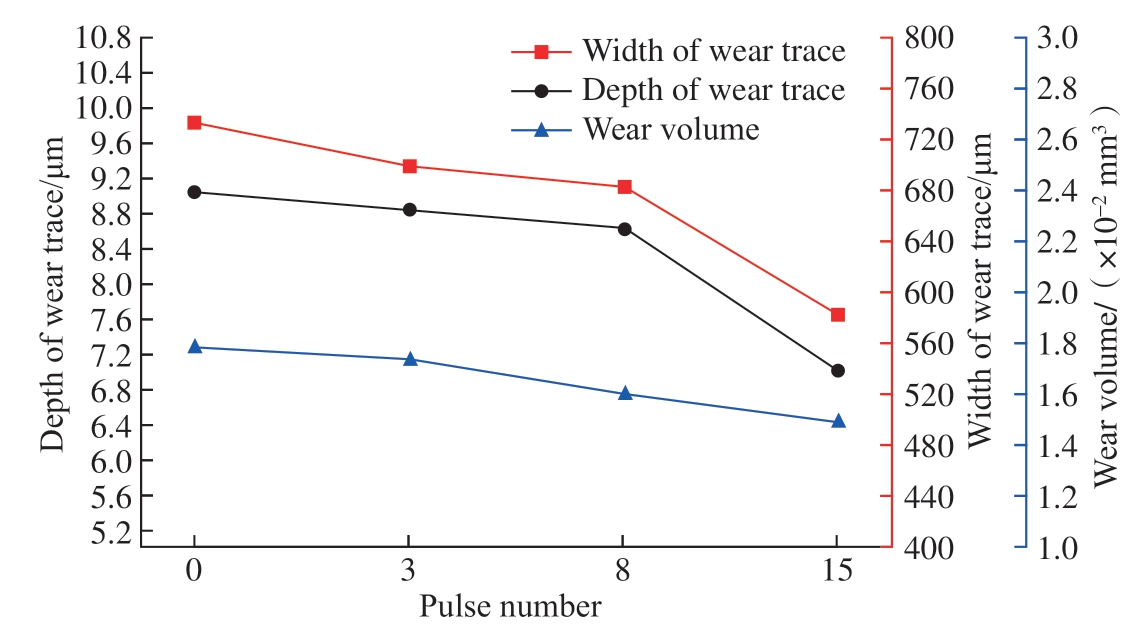

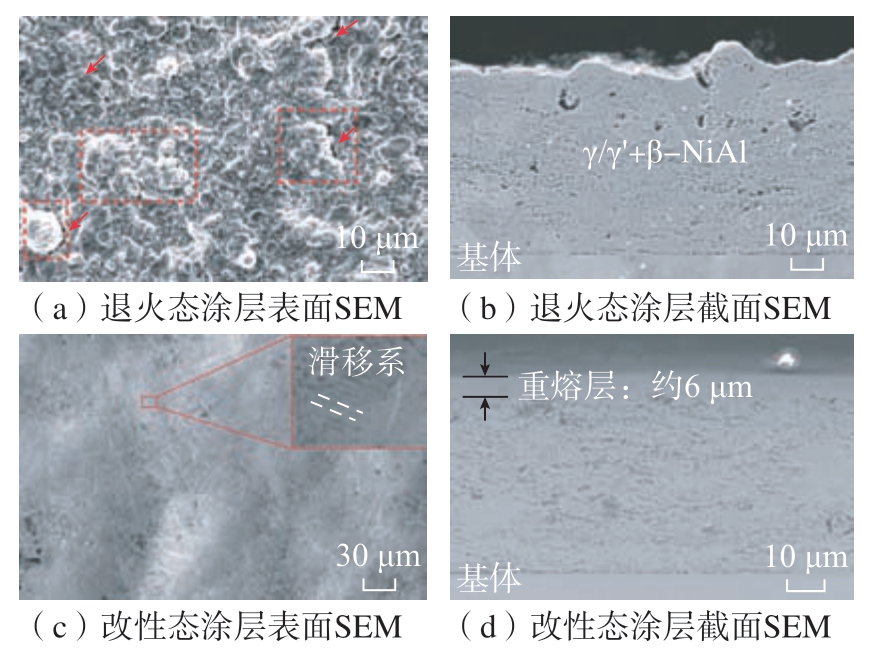

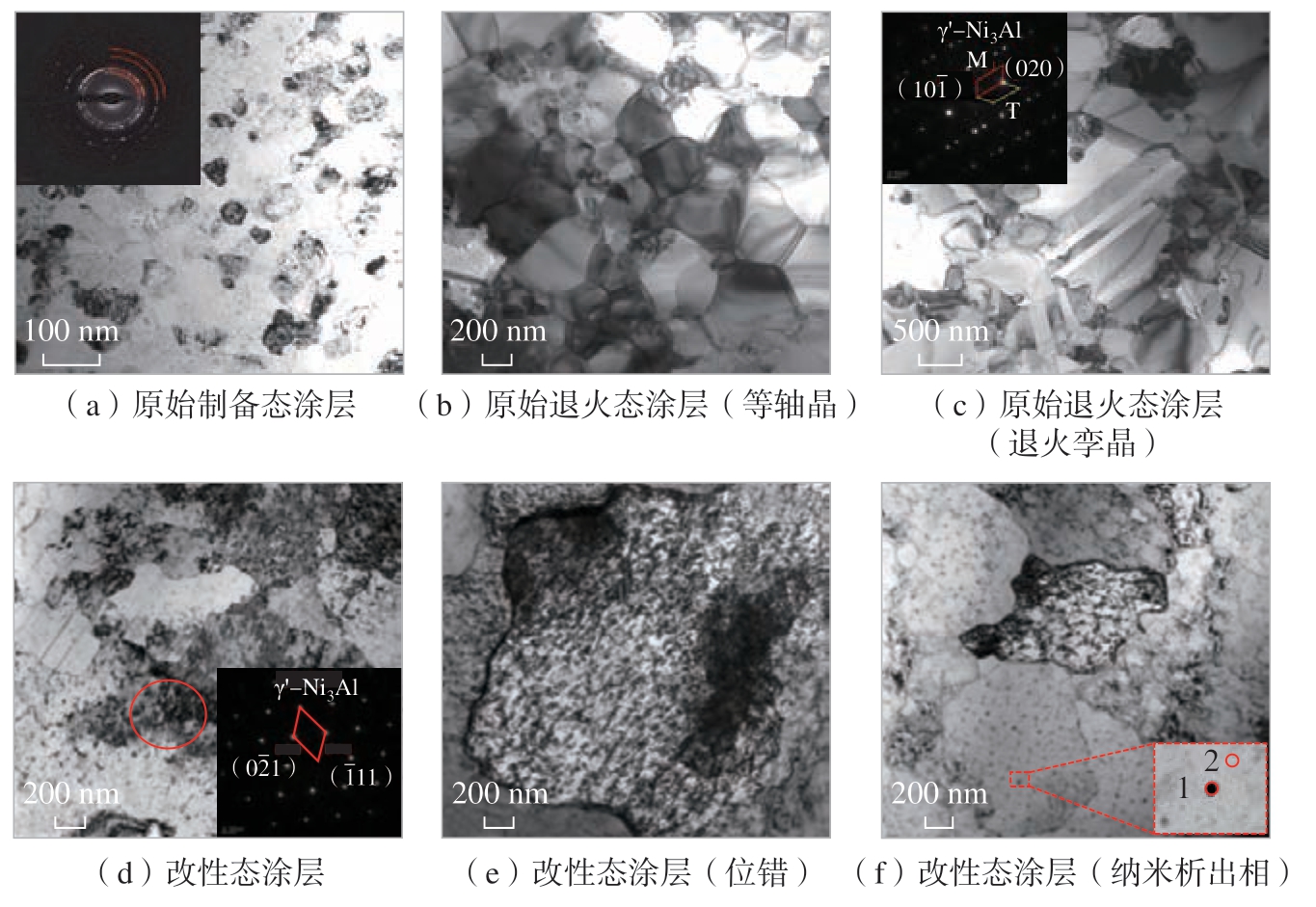

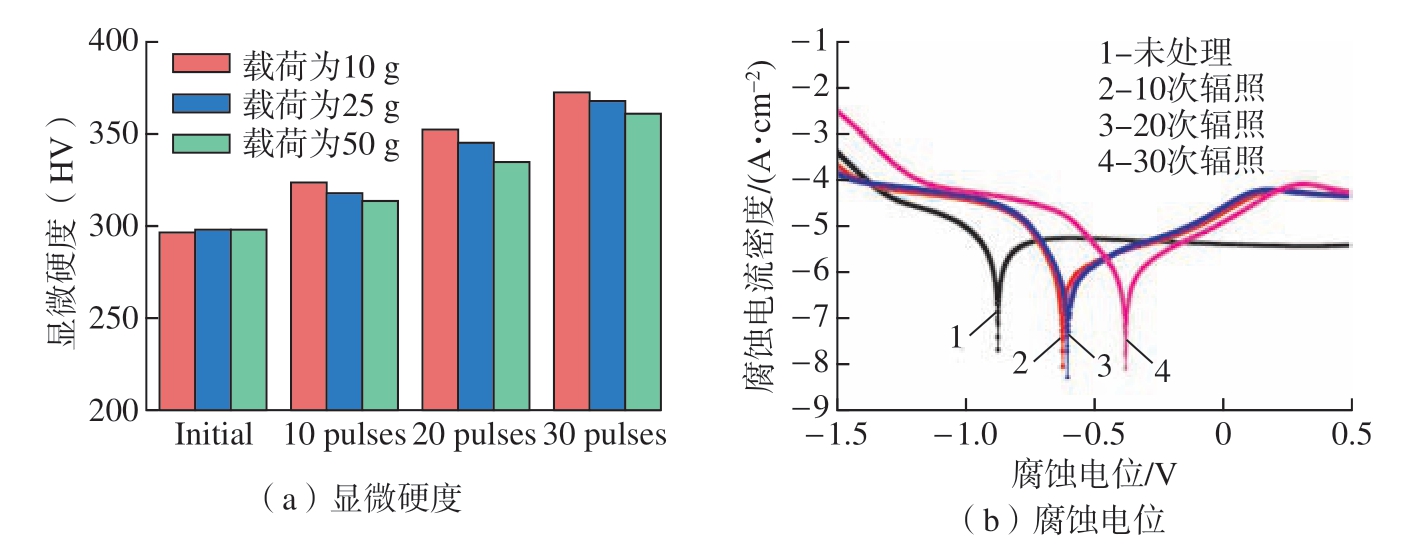

彭文海[57] 使用HCPEB 辐照WC–10% Co 硬质合金,发现硬质合金表面生成厚度约为1 μm 的致密改性层,微米尺寸的碳化钨晶粒转变为大量纳米尺寸的细小晶粒,其间还弥散分布着球状纳米石墨颗粒,HCPEB 处理后硬质合金的表面硬度提高60%以上,耐磨性提高了3 倍以上。陈军等[66]使用HCPEB 辐照M2 高速钢,发现高速钢表层发生重熔,重熔层组织细化致密,碳化物类型改变,碳化物颗粒尺寸减小,残余奥氏体数量增加,如图12 所示;经15 个HCPEB 脉冲处理后,表面硬度提高53.5%,磨损体积减小16.5%,红硬性提高19.2%,如图13 所示。高波等[61]使用HCPEB 处理纯钛,发现处理后材料的X 射线衍射峰出现宽化和向高角度偏移的现象,说明材料表面晶粒细化,表面应力降低,晶格常数减小,同时由于电子束的净化作用,降低了表面杂质和结构缺陷,使自腐蚀电流密度降低为处理前的25%以下。蔡杰等[59]使用HCPEB辐照NiCoCrAlYSiHf 涂层,发现原始涂层的制备缺陷消失,涂层表面变得平整致密(图14),形成了丰富的变形结构和均匀的活性元素析出相(图15),改性后的涂层热生长氧化物稳定性更高,还具有更高的抗热循环性能。关庆丰等[69]利用HCPEB对TC4 钛合金表面进行Cr 合金化处理,发现表层不仅形成了数微米的Cr 合金层,同时还发生了马氏体相变,形成大量板条马氏体组织,表面显微硬度与耐蚀性能均得到显著提高(图16)。

图12 不同脉冲次数HCPEB 处理前后M2 高速钢XRD 图谱[66]

Fig.12 XRD patterns of M2 HSS irradiated with different HCPEB pulses[66]

图13 不同脉冲次数HCPEB 处理前后M2 高速钢表面耐磨性能变化[66]

Fig.13 Wear resistance of M2 HSS irradiated with different HCPEB pulses[66]

图14 HCPEB 处理后NiCoCrAlYSiHf 涂层表面变得平整致密,形成重熔层[59]

Fig.14 NiCoCrAlYSiHf coatings become flat, compact,and form a remolten layer after HCPEB treatment[59]

图15 HCPEB 处理后NiCoCrAlYSiHf 涂层形成丰富的变形结构和纳米析出相[59]

Fig.15 NiCoCrAlYSiHf coatings form various structural deformations and nano-sized precipitated phases after HCPEB treatment[59]

图16 HCPEB 处理后TC4 钛合金表面显微硬度提高、腐蚀电位提高[69]

Fig.16 Surface microhardness and corrosion resistance of TC4 titanium alloy are obviously improved after HCPEB treatment[69]

3 离子束表面改性技术

离子束表面改性是指在真空环境中利用离子束改变材料表面的形态、化学成分、组织结构和改善应力状况,赋予材料表面特定性能,使其表面与心部获得最优的性能组合,从而有效提高产品质量和使用寿命[70]。离子束表面改性主要包括强流脉冲离子束技术和离子束辅助沉积技术。

3.1 强流脉冲离子束技术

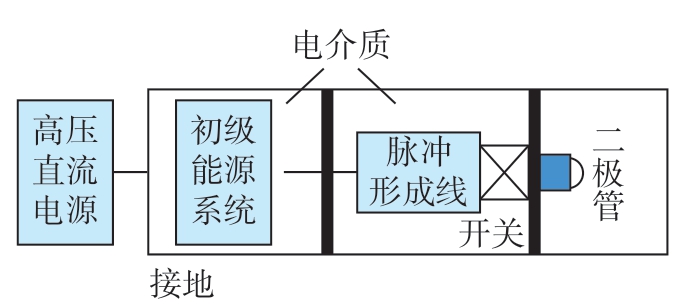

20 世纪70 年代中期,在惯性约束核聚变和高能物理研究的基础上发展出了强流脉冲离子束(High current pulsed ion beam,HCPIB)技术,高能量密度离子束辐照使材料表面快速升温,发生熔化、气化,随后又快速降温,同时烧蚀等离子体蒸气膨胀产生冲击波,热力共同作用下材料表面形貌、组织结构和化学成分变化,进而使表面性能发生改变[71]。HCPIB 装备主要由高压直流电源、初级能源Max 发生器、脉冲形成线、真空离子二极管等构成,基本原理如图17 所示,利用高压直流电源给初级能源系统充电,当达到设定充电电压时,触发器控制点火,使电容器串联向脉冲形成线放电,脉冲形成线将初级能源输出的微秒级高压脉冲转化为纳秒级高压脉冲,传输到真空离子二极管,加速和引出离子束[72]。

图17 HCPIB 原理示意图

Fig.17 Schematic diagram of HCPIB principle

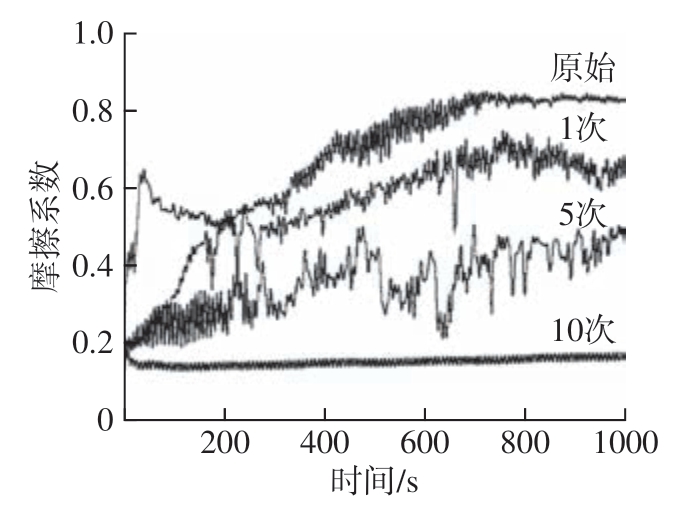

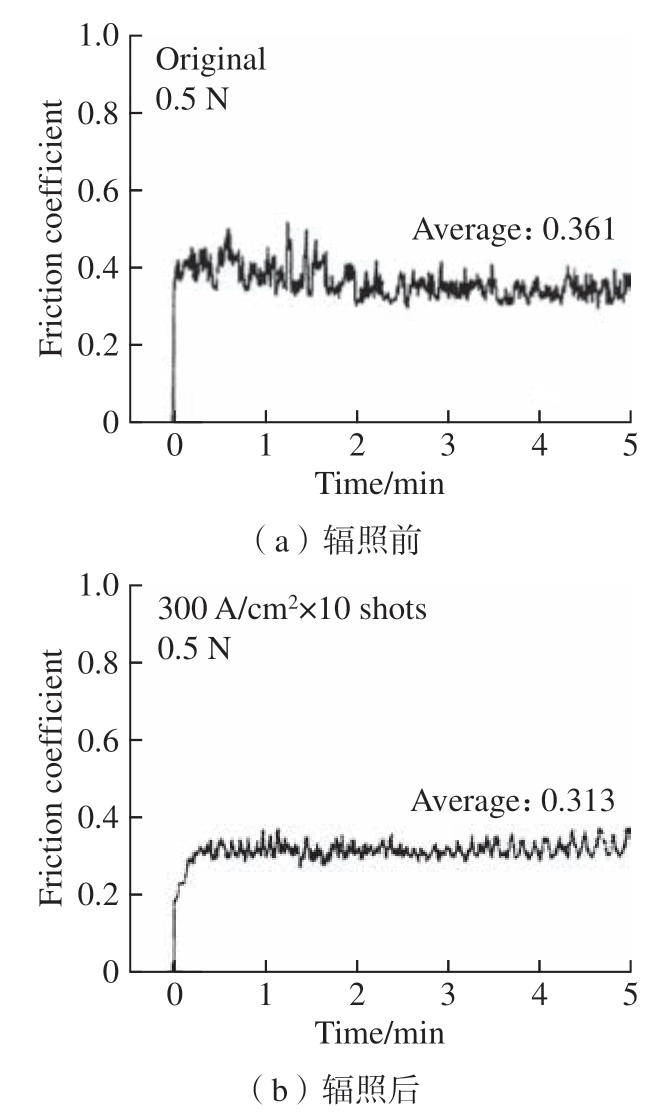

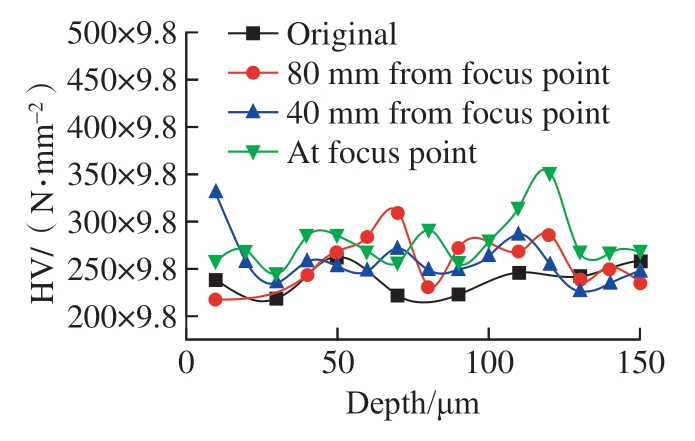

中国、美国、俄罗斯、日本、德国在HCPIB 技术领域的研究走在世界前列,但目前HCPIB 针对航空部件的改性应用还较少,研究工作更多地集中在金属材料表面强化方面。王旭[73] 使用HCPIB 辐照316L 不锈钢,发现随辐照强度的增大和辐照次数的增加,不锈钢表面均呈现光滑化趋势,材料表面形成非晶和纳米晶结构,近表层产生大量位错、孪晶等亚结构,显微硬度提高;在表面光滑化、非晶化、晶粒细化、杂质选择性烧蚀等作用下,不锈钢表面摩擦系数降低(图18),磨损量减少,耐电化学腐蚀性能显著提高。李朋[74]使用HCPIB 辐照AZ31 镁合金,发现镁合金表面形成了以局部烧蚀坑和熔融扰动为主要特征的烧蚀形貌,随着离子束流密度和辐照次数的增加,熔化层和热影响区的显微组织发生明显细化;经HCPIB 辐照,镁合金表面发生快速熔化和凝固,表面化学成分趋于均匀化,第二相β–Mg17Al12 分布均匀,5 次辐照试样具有优异的抗蚀性能,腐蚀电位和孔蚀击穿电位分别提高约560 mV 和630 mV,10 次辐照试样具有优异的耐磨减磨性能,载荷0.5 N 时摩擦系数降低了13.3%,如图19 所示。颜莎等[75]发现45 号钢和纯铝使用HCPIB 辐照后,束流密度足够的情况下能在约160 μm 的深度范围内提高材料表面的显微硬度,如图20 所示,并使用应力波的形成和传播对显微硬度双峰现象进行了解释。

图18 不同脉冲次数HCPIB 处理后316L不锈钢的摩擦系数变化[73]

Fig.18 Changes in friction coefficient of 316L stainless steel treated with different HCPIB pulses[73]

图19 HCPIB 辐照前后AZ31 镁合金摩擦系数的变化[74]

Fig.19 Changes in friction coefficient of AZ31 magnesium alloy before and after HCPIB irradiation[74]

图20 HPCIB 处理后45#钢显微硬度的深度分布[75]

Fig.20 Microhardness of 45# steel at different depths after HCPIB treatment[75]

HCPIB 的改性机理、技术特点与强流脉冲电子束相似,适用范围广泛,金属(钛合金、镁合金、硬质合金、高温合金、不锈钢、高速钢和轴承钢等)、涂层(热障涂层、复合氮化物涂层和陶瓷涂层等)均可得到有效处理[76]。

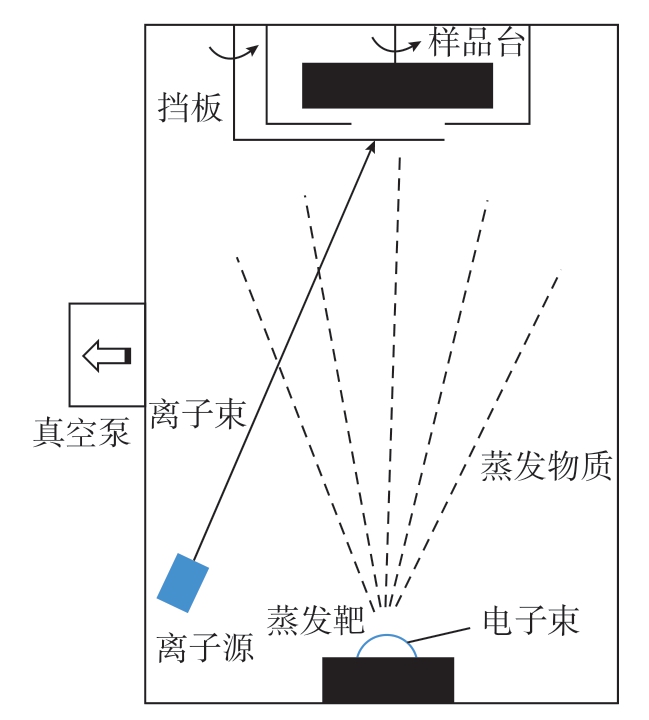

3.2 离子束辅助沉积技术

离子束辅助沉积(Ion beam assisted deposition,IBAD)是在工件表面先镀一层纳米薄膜,然后使用高能离子脉冲对薄膜进行冲击,一方面加速薄膜沉积速率,另一方面改善薄膜与基体之间的结合效果[77]。IBAD是蒸发镀膜与离子注入两种工艺的有机结合,蒸发镀膜设备简单,适用材料广泛,但镀出的膜结构松弛、性能不稳定;离子束辅助沉积使注入离子与蒸发原子发生动态混合,形成新的合金和化合物,膜层变得致密均匀,膜基结合力、稳定性和力学性能均得到显著提高。IBAD 装备是在蒸发镀膜装备的基础上附加离子源得到的[78],基本原理如图21 所示。

图21 IBAD 原理示意图[78]

Fig.21 Schematic diagram of IBAD principle[78]

IBAD 将离子注入与薄膜沉积相结合,可在高真空下成膜,得到的薄膜杂质少、纯度高,还可对成膜条件独立控制,具有较高的重复性。杨鹏云等[79]使用IBAD 在Si 片上沉积Ta/Zr 薄膜,发现薄膜的沉积速率随辅源能量的增加而减小,而表面粗糙度随辅源能量的增加先减小后增加。陈丹丹[80]使用IBAD 制备Ag–Ti–Cu/MoS2 复合薄膜,发现掺杂金属元素与MoS2 的润湿性越好,越容易实现层状生长;Cu、Ag 属于韧性相,掺杂使薄膜增韧效果显著,Ti 属于硬质相,掺杂使增硬效果显著。李绵[81]采用常规技术制备激光薄膜,发现薄膜折射率、激光损伤阈值在高真空条件下普遍较低,使用IBAD 高能离子轰击后,薄膜表面粗糙度明显降低,最低为1.12 nm,损伤阈值提高15.44%。

航空航天领域关键零部件多发微动磨损,其主要防护措施是制备固体润滑涂层,包括MoS2 薄膜涂层、WS2 薄膜涂层和类金刚石碳膜涂层等,在这方面IBAD 因具有不改变固有尺寸、可制备多种涂层、工艺灵活的特点而成为主体技术[76]。

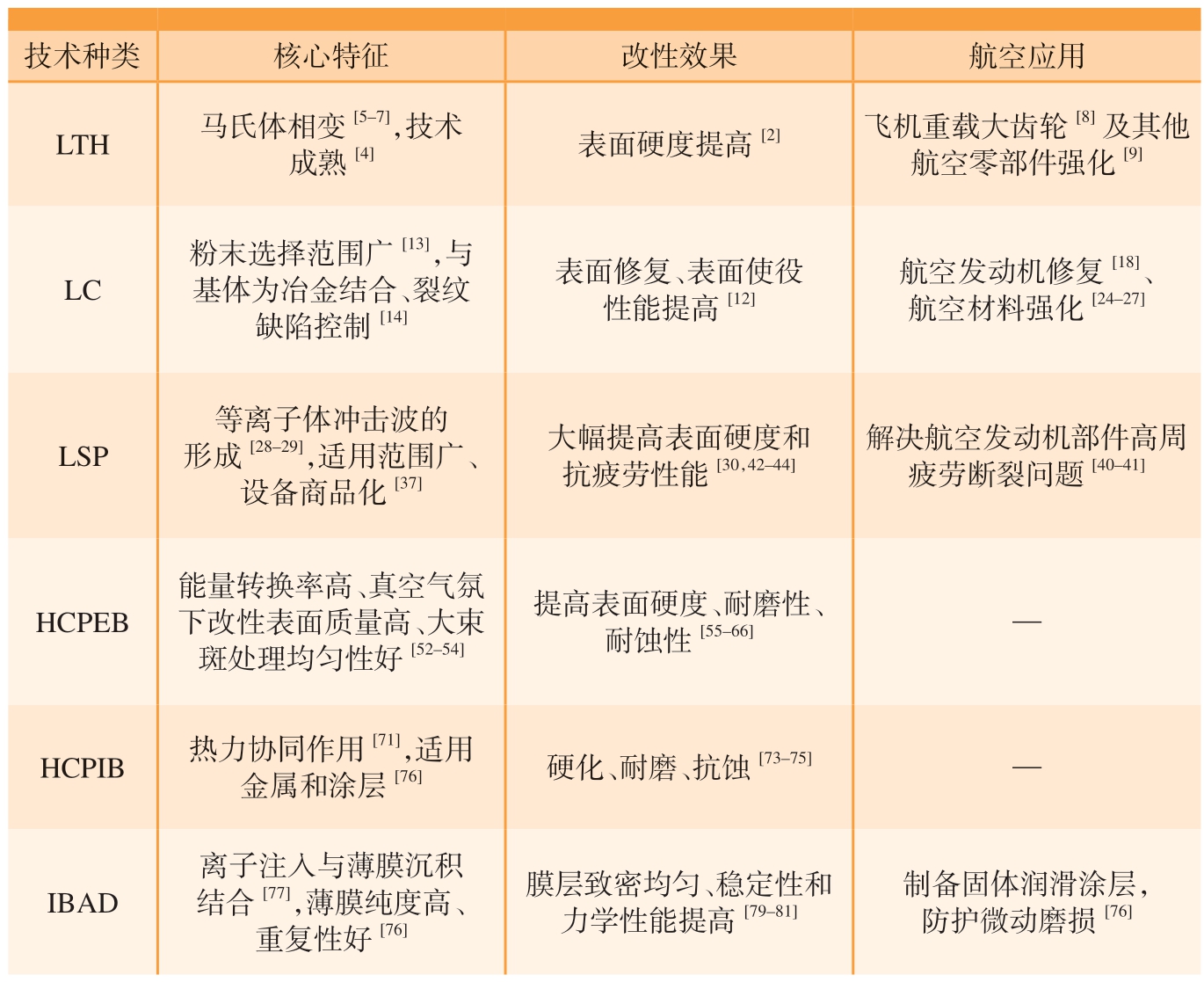

4 高能束表面改性技术对比

高能束表面改性技术适用于各种金属与合金,既能有效修复表面损伤,又能显著提升表面性能,其中LTH、LC、LSP、IBAD 在航空制造、航空修理领域已占有一席之地,HCPEB、HCPIB 虽对航空部件的改性应用较少,但对金属材料的改性研究已相当广泛而深入,这6 种高能束表面改性技术的综合比较如表1 所示。

表1 高能束表面改性技术对比

Table 1 Comparison of high energy beam surface modification technologies

技术种类核心特征改性效果航空应用LTH马氏体相变[5–7],技术成熟[4]表面硬度提高[2]飞机重载大齿轮[8]及其他航空零部件强化[9]LC粉末选择范围广[13],与基体为冶金结合、裂纹缺陷控制[14]表面修复、表面使役性能提高[12]航空发动机修复[18]、航空材料强化[24–27]LSP等离子体冲击波的形成[28–29],适用范围广、设备商品化[37]大幅提高表面硬度和抗疲劳性能[30,42–44]解决航空发动机部件高周疲劳断裂问题[40–41]HCPEB能量转换率高、真空气氛下改性表面质量高、大束斑处理均匀性好[52–54]提高表面硬度、耐磨性、耐蚀性[55–66]—HCPIB热力协同作用[71],适用金属和涂层[76]硬化、耐磨、抗蚀[73–75]—IBAD离子注入与薄膜沉积结合[77],薄膜纯度高、重复性好[76]膜层致密均匀、稳定性和力学性能提高[79–81]制备固体润滑涂层,防护微动磨损[76]

5 结论

本文对6 种高能束表面改性技术(LTH、LC、LSP、HCPEB、HCPIB、IBAD)的基本原理、设备构成和改性应用进行了综述,其中LTH 与LC已较为成熟,进一步研究重点在于就LTH 机理达成一致和控制LC 裂纹缺陷;LSP 可有效解决航空发动机部件高周疲劳断裂问题,是航空领域最受关注的高能束表面改性技术;HCPEB、HCPIB 一方面需要提高设备的性能和运行稳定性,另一方面要针对航空部件应用开展深入研究;IBAD 则通过制备固体润滑涂层实现了对微动磨损的有效防护和修复。

鉴于高能束表面改性的发展现状和存在问题,未来有3 个研究方向值得重视:一是激光束、电子束、离子束辐照不同材料进行表面改性的机理研究仍需深入开展;二是提高高能束表面改性装备的稳定化、专业化、自动化和智能化,进一步满足现代工业的发展要求;三是发展激光束、电子束、离子束等技术的组合使用,以实现束源的复合与集成,进而推进材料表面改性的高品质、高效率、多功能及一体化发展。

[1] 刘永, 张凡云, 施国梅, 等.高能束表面改性技术在航空制造中的应用[J].航空制造技术, 2014, 57(1/2): 41–43, 52.

LIU Yong, ZHANG Fanyun, SHI Guomei,et al.Application of power beam surface modification for aeronautical manufacturing[J].Aeronautical Manufacturing Technology, 2014,57(1/2): 41–43, 52.

[2] MUTHUKUMARAN G, BABU P D.Laser transformation hardening of various steel grades using different laser types[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2021, 43(2): 103.

[3] BABU P D.Status of laser transformation hardening of steels and its alloys:A review[J].Emerging Materials Research,2019, 8(2): 1–18.

[4] ION J C.Laser transformation hardening[J].Surface Engineering, 2002, 18(1):14–31.

[5] 刘江龙, 邹至荣.激光相变硬化机理[J].金属热处理学报, 1988, 9(1): 64–70.

LIU Jianglong, ZOU Zhirong.The mechanism of laser transformation hardening for steel[J].Transactions of Metal Heat Treatment,1988, 9(1): 64–70.

[6] CARRERA–ESPINOZA R, ROJO VALERIO A, DEL PRADO VILLASANA J,et al.Surface laser quenching as an alternative method for conventional quenching and tempering treatment of 1538 MV steel[J].Advances in Materials Science and Engineering,2020, 2020: 1–9.

[7] RANA J, GOSWAMI G L, JHA S K,et al.Experimental studies on the microstructure and hardness of laser-treated steel specimens[J].Optics & Laser Technology, 2007, 39(2): 385–393.

[8] 陈小明, 王海金, 周夏凉, 等.激光表面改性技术及其研究进展[J].材料导报,2018, 32(S1): 341–344.

CHEN Xiaoming, WANG Haijin, ZHOU Xialiang, et al.Laser surface modification technology and research progress[J].Materials Review, 2018, 32(S1): 341-344.

[9] 张群莉, 王梁, 梅雪松, 等.激光表面改性技术发展研究[J].中国工程科学,2020, 22(3): 71–77.

ZHANG Qunli, WANG Liang, MEI Xuesong, et al.Development of laser surface modification technology[J].Strategic Study of CAE, 2020, 22(3): 71–77.

[10] 汪定江, 夏成宝.航空维修表面工程学[M].北京: 航空工业出版社, 2006.

WANG Dingjiang, XIA Chengbao.Aviation maintenance surface engineering[M].Beijing: Aviation Industry Press, 2006.

[11] SIDDIQUI A A, DUBEY A K.Recent trends in laser cladding and surface alloying[J].Optics & Laser Technology, 2021,134: 106619.

[12] SANTO L.Laser cladding of metals:A review[J].International Journal of Surface Science and Engineering, 2008, 2(5): 327–336.

[13] 李嘉宁, 陈传忠.激光熔覆技术在航空领域中的研究现状[J].航空制造技术,2010, 53(5): 51–54.

LI Jianing, CHEN Chuanzhong.Research situation of laser cladding technology in aviation manufacturing[J].Aeronautical Manufacturing Technology, 2010, 53(5): 51–54.

[14] LI M K, HUANG K P, YI X M.Crack formation mechanisms and control methods of laser cladding coatings: A review[J].Coatings, 2023, 13(6): 1117.

[15] GUO Q, CHEN S Y, WEI M W, et al.Formation and elimination mechanism of lack of fusion and cracks in direct laser deposition 24CrNiMoY alloy steel[J].Journal of Materials Engineering and Performance, 2020, 29(10):6439–6454.

[16] 许妮君, 刘常升, 冯欣俣, 等.激光工艺对45 钢表面梯度熔覆层组织性能的影响[J].东北大学学报(自然科学版), 2019,40(4): 495–499.

XU Nijun, LIU Changsheng, FENG Xinyu, et al.Effects of laser cladding parameters on microstructure and properties of gradient cladded coating on 45# steel[J].Journal of Northeastern University (Natural Science),2019, 40(4): 495–499.

[17] 龚玉玲, 武美萍, 崔宸, 等.搭接率对TC4 表面Ni60A 熔覆层组织性能的影响[J].金属热处理, 2021, 46(9): 229–233.

GONG Yuling, WU Meiping, CUI Chen,et al.Effect of overlap rate on microstructure and properties of Ni60A clad coating on TC4 titanium alloy[J].Heat Treatment of Metals,2021, 46(9): 229–233.

[18] 杨微.现代航空发动机整体叶盘的先进修复技术[J].应用激光, 2011, 31(4):299–302.

YANG Wei.Advanced repair technologies of modern aero engine blisks[J].Applied Laser,2011, 31(4): 299–302.

[19] 李兴, 管迎春.浅述几种典型激光加工技术在航空制造领域的应用现状[J].航空制造技术, 2019, 62(23/24): 38–45, 65.

LI Xing, GUAN Yingchun.Study on typical laser processing technologies and applications in aeronautical manufacturing[J].Aeronautical Manufacturing Technology, 2019,62(23/24): 38–45, 65.

[20] 程改青, 穆亚辉, 李宝增.激光熔覆修复技术研究进展[J].热加工工艺, 2010,39(18): 129–133.

CHENG Gaiqing, MU Yahui, LI Baozeng.Research progress of laser cladding repairing technology[J].Hot Working Technology, 2010,39(18): 129–133.

[21] 姜伟, 胡芳友, 韩莉.激光熔覆技术在飞机叶片修复中的应用研究[J].新技术新工艺, 2007(12): 57–59.

JIANG Wei, HU Fangyou, HAN Li.The applied research on the repair of airplane leaf blade by laser cladding[J].New Technology &New Process, 2007(12): 57–59.

[22] 罗奎林, 郭双全, 何勇, 等.激光熔覆修复航空发动机风扇机匣TC4 钛合金静子叶片[J].中国表面工程, 2015, 28(6):141–146.

LUO Kuilin, GUO Shuangquan, HE Yong,et al.Repairing TC4 titanium stator blade of aero-engine fan casing by laser cladding[J].China Surface Engineering, 2015, 28(6): 141–146.

[23] 曹强, 程宗辉, 张志强.激光熔覆技术在飞机修理中的应用[J].长沙航空职业技术学院学报, 2015, 15(1): 39–42.

CAO Qiang, CHENG Zonghui, ZHANG Zhiqiang.The application of laser cladding on aircraft repair[J].Journal of Changsha Aeronautical Vocational and Technical College,2015, 15(1): 39–42.

[24] 刘建弟, 张述泉, 王华明.激光熔覆WC 颗粒增强复合涂层的组织及耐磨性[J].中国有色金属学报, 2012, 22(9): 2600–2607.

LIU Jiandi, ZHANG Shuquan, WANG Huaming.Microstructure and wear resistance of laser cladding WC particles reinforced composite coatings[J].The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2600–2607.

[25] 刘秀波, 王华明.TiAl 合金激光熔覆金属硅化物复合材料涂层耐磨性和高温氧化性能研究[J].中国激光, 2005, 32(8):1143–1149.

LIU Xiubo, WANG Huaming.Study on wear and high-temperature oxidation properties of laser clad metallic silicide composite coatings on TiAl intermetallic alloy[J].Chinese Journal of Lasers, 2005, 32(8): 1143–1149.

[26] 王华明, 于荣莉, 李锁岐.激光熔覆Al2O3/CaF2 陶瓷基高温自润滑耐磨复合材料涂层组织与耐磨性研究[J].应用激光,2002, 22(2): 86–88, 168.

WANG Huaming, YU Rongli, LI Suoqi.Microstructure and tribological properties of laser clad CaF2/Al2O3 self-lubrication wearresistant ceramic matrix composite coatings[J].Applied Laser, 2002, 22(2): 86–88, 168.

[27] 陈瑶, 王华明.激光熔覆TiC/FeAl复合材料涂层显微组织及初生TiC 生长机制研究[J].稀有金属材料与工程, 2003, 32(7):569–572.

CHEN Yao, WANG Huaming.Microstructure of laser clad TiC/FeAl composite coating and growth mechanism of primary TiC carbide[J].Rare Metal Materials and Engineering, 2003, 32(7): 569–572.

[28] ZHANG Z, QIU W Z, ZHANG G J, et al.Progress in applications of shockwave induced by short pulsed laser on surface processing[J].Optics & Laser Technology, 2023,157: 108760.

[29] WU J J, ZHAO J B, QIAO H C, et al.The new technologies developed from laser shock processing[J].Materials, 2020, 13(6):1453.

[30] 邵丹, 胡兵, 郑启光.激光先进制造技术与设备集成[M].北京: 科学出版社, 2009.

SHAO Dan, HU Bing, ZHENG Qiguang.Laser advanced manufacturing technology and equipment integration[M].Beijing: Science Press, 2009.

[31] CHU J P.Microstructure and mechanical properties of laser shocked ironbased alloys[D].Champaign-Urbana: University of Illinois at Urbana-Champaign, 1992.

[32] 周磊, 李应红, 汪诚, 等.航空发动机叶片激光冲击强化技术的研究[J].控制工程, 2007, 14(S2): 174–175, 178.

ZHOU Lei, LI Yinghong, WANG Cheng,et al.Research of aero-engine fan blades by laser shock processing[J].Control Engineering of China, 2007, 14(S2): 174–175, 178.

[33] BARTSCH T M.High cycle fatigue(HCF) science and technology program 2002 annual report[R].Dayton: Air Force Research Laboratory, 2003.

[34] COWLES B, MORRIS B, NAIK R,et al.Applications, benefits and challenges of advanced surface treatments—An industry perspective[C]//Proceeding of the First International Conference on Laser Peening.Houston: ASME Press, 2008.

[35] 张兴权, 周建忠, 杨泽腾, 等.改善零件疲劳寿命的激光冲击强化技术[J].汽轮机技术, 2005, 47(3): 238–240.

ZHANG Xingquan, ZHOU Jianzhong,YANG Zeteng, et al.A technology of laser shot processing strengthening to improve fatigue life of components[J].Turbine Technology, 2005,47(3): 238–240.

[36] 李启鹏, 何卫锋, 仝崇楼, 等.航空发动机叶片的激光冲击强化研究[J].航空精密制造技术, 2008, 44(4): 37–39.

LI Qipeng, HE Weifeng, TONG Chonglou,et al.Study of laser shock processing used in aeroengine blades[J].Aviation Precision Manufacturing Technology, 2008, 44(4): 37–39.

[37] YE Y X, ZHANG Y, HUANG T, et al.A critical review of laser shock peening of aircraft engine components[J].Advanced Engineering Materials, 2023, 25(16): 2201451.

[38] 乔红超, 高宇, 赵吉宾, 等.激光冲击强化技术的研究进展[J].中国有色金属学报, 2015, 25(7): 1744–1755.

QIAO Hongchao, GAO Yu, ZHAO Jibin, et al.Research process of laser peening technology[J].The Chinese Journal of Nonferrous Metals, 2015, 25(7): 1744–1755.

[39] 邹世坤, 巩水利, 郭恩明, 等.发动机整体叶盘的激光冲击强化技术[J].中国激光, 2011, 38(6): 76–82.

ZOU Shikun, GONG Shuili, GUO Enming,et al.Laser peening of turbine engine integrally blade rotor[J].Chinese Journal of Lasers, 2011,38(6): 76–82.

[40] 周留成.激光冲击复合强化机理及在航空发动机涡轮叶片上的应用研究[D].西安: 空军工程大学, 2014.

ZHOU Liucheng.Research on the mechanism of laser shock compound strengthening and its application on aeroengine turbine blades[D].Xi’an: Air Force Engineering University, 2014.

[41] CHEN C, ZHANG X Y, YAN X J,et al.Effect of laser shock peening on combined low- and high-cycle fatigue life of casting and forging turbine blades[J].Journal of Iron and Steel Research International, 2018, 25(1): 108–119.

[42] LU G X, LIU J D, QIAO H C, et al.Effect of laser shock on tensile deformation behavior of a single crystal nickel-base superalloy[J].Materials Science and Engineering:A, 2017, 686: 46–53.

[43] LU G X, LIU J D, QIAO H C, et al.Surface topography evolution of Ni-based single crystal superalloy under laser shock: Formation of the nano-scale surface reliefs[J].Applied Physics A, 2017, 123(3): 213.

[44] GENG Y X, DONG X, WANG K D,et al.Evolutions of microstructure, phase,microhardness, and residual stress of multiple laser shock peened Ni-based single crystal superalloy after short-term thermal exposure[J].Optics & Laser Technology, 2020, 123: 105917.

[45] 李应红, 何卫锋, 周留成.激光冲击复合强化机理及在航空发动机部件上的应用研究[J].中国科学: 技术科学, 2015, 45(1):1–8.

LI Yinghong, HE Weifeng, ZHOU Liucheng.The strengthening mechanism of laser shock processing and its application on the aero-engine components[J].Scientia Sinica Technologica, 2015, 45(1): 1–8.

[46] 郝胜智.纯Al 材强流脉冲电子束表面改性的研究[D].大连: 大连理工大学,2000.

HAO Shengzhi.Surface modification of pure aluminum by high current pulsed electron beam[D].Dalian: Dalian University of Technology, 2000.

[47] OZUR G E, PROSKUROVSKY D I,ROTSHTEIN V P, et al.Production and application of low-energy, high-current electron beams[J].Laser and Particle Beams, 2003,21(2): 157–174.

[48] PROSKUROVSKY D I, ROTSHTEIN V P, OZUR G E, et al.Physical foundations for surface treatment of materials with low energy,high current electron beams[J].Surface and Coatings Technology, 2000, 125(1–3): 49–56.

[49] PROSKUROVSKY D I, ROTSHTEIN V P, OZUR G E, et al.Pulsed electron-beam technology for surface modification of metallic materials[J].Journal of Vacuum Science &Technology A: Vacuum, Surfaces, and Films,1998, 16(4): 2480–2488.

[50] POGREBNJAK A D, BAKHAREV O G, SUSHKO V V, et al.Mixing of Ta–Fe and Mo–Fe systems using a low-energy, highcurrent electron beam[J].Surface and Coatings Technology, 1998, 99(1–2): 98–110.

[51] MURRAY J W, KINNELL P K,CANNON A H, et al.Surface finishing of intricate metal mould structures by largearea electron beam irradiation[J].Precision Engineering, 2013, 37(2): 443–450.

[52] 郝胜智, 董闯.一种脉冲型大束斑电子束发生装置: CN101582367A[P].2011–02–02.

HAO Shengzhi, DONG Chuang.A pulsed large spot electron beam generator:CN101582367A[P].2011–02–02.

[53] 郝胜智, 卢健, 胡方亭, 等.一种脉冲潘宁放电等离子体发生装置:CN108878249B[P].2020–01–17.

HAO Shengzhi, LU Jian, HU Fangting, et al.A pulse penning discharge plasma generator:CN108878249B[P].2020–01–17.

[54] 郝胜智, 卢健.一种用于电子束发射的碳纤维阴极的制备方法: CN108878233A[P].2019–06–07.

HAO Shengzhi, LU Jian.A preparation method of carbon fiber cathode for electron beam emission: CN108878233A[P].2019–06–07.

[55] 李旻才.强流脉冲电子束AZ91 镁合金表面改性组织及性能研究[D].大连: 大连理工大学, 2016.

LI Mincai.Surface microstructure and properties of AZ91 magnesium alloy after high current pulsed electron beam surface modification[D].Dalian: Dalian University of Technology, 2016.

[56] 王慧慧.潘宁型HCPEB 束源及风机用钢表面改性研究[D].大连: 大连理工大学, 2018.

WANG Huihui.Penning discharge plasma anode for high current pulsed electron beam source and surface modification research of turbines steel[D].Dalian: Dalian University of Technology, 2018.

[57] 彭文海.强流脉冲电子束辐照WC–10% Co 硬质合金改性组织性能及热稳定性研究[D].大连: 大连理工大学, 2021.

PENG Wenhai.Modified microstructure,property and thermal stability of WC–10% Co cemented carbide irradiated by high current pulsed electron beam[D].Dalian: Dalian University of Technology, 2021.

[58] 卢健.强流脉冲电子束辐照改性石墨显微结构及其储锂性能研究[D].大连:大连理工大学, 2022.

LU Jian.Microstructure and lithium storage properties of graphite modified by high current pulsed electron beam[D].Dalian: Dalian University of Technology, 2022.

[59] 蔡杰, 姚逸铭, 高杰, 等.强流脉冲电子束作用下多弧离子镀NiCoCrAlYSiHf涂层改性机理及循环氧化行为研究[J].航空制造技术, 2022, 65(17): 117–126.

CAI Jie, YAO Yiming, GAO Jie, et al.Modification mechanism and thermal cycling oxidation behavior of arc ion plated NiCoCrAlYSiHf coating irradiated via highcurrent pulsed electron beam[J].Aeronautical Manufacturing Technology, 2022, 65(17): 117–126.

[60] 李向成.强流脉冲电子束作用下激光熔覆NiCoCrAlYSi 涂层微观结构及热腐蚀性能研究[D].镇江: 江苏大学, 2022.

LI Xiangcheng.Microstructure and hot corrosion performance of laser cladding NiCoCrAlYSi coating modified via high current pulsed electron beam[D].Zhenjiang: Jiangsu University, 2022.

[61] 高波, 高超, 何吉东, 等.强流脉冲电子束作用下纯钛的微观组织结构变化及其性能研究[J].表面技术, 2017, 46(7):156–160.

GAO Bo, GAO Chao, HE Jidong, et al.Microstructure variation and properties of pure titanium induced by high-current pulsed electron beam[J].Surface Technology, 2017, 46(7):156–160.

[62] 孙悦, 高波, 张莹, 等.强流脉冲电子束对铝基复合材料的改性研究[J].当代化工研究, 2022(6): 27–29.

SUN Yue, GAO Bo, ZHANG Ying, et al.Study on modification of aluminum matrix composites by high current pulsed electron beam[J].Modern Chemical Research, 2022(6):27–29.

[63] 胡亮.过共晶铝硅合金的(电子束+稀土Nd)复合表面改性研究[D].沈阳:东北大学, 2016.

HU Liang.Study on compound surface modification of hypereutectic Al–Si alloy by(adding neodymium and high current pulsed electron beam treatment)[D].Shenyang:Northeastern University, 2016.

[64] 王静.304 奥氏体不锈钢电子束表面改性组织与性能研究[D].重庆: 重庆理工大学, 2019.

WANG Jing.Study on microstructure and properties of 304 austenitic stainless steel surface modified by electron beam[D].Chongqing:Chongqing University of Technology, 2019.

[65] 陈军, 李伟, 贺冬云, 等.强流脉冲电子束表面改性FeCrAl 涂层的显微组织及耐高温腐蚀性能研究[J].表面技术, 2020,49(5): 200–206.

CHEN Jun, LI Wei, HE Dongyun, et al.Surface microstructure and high-temperature erosion resistance of FeCrAl coating after high current pulsed electron beam treatment[J].Surface Technology, 2020, 49(5): 200–206.

[66] 陈军, 王帅夫, 李伟, 等.强流脉冲电子束M2 高速钢表面改性组织和耐磨性能[J].表面技术, 2023, 52(4): 147–154.

CHEN Jun, WANG Shuaifu, LI Wei,et al.Microstructure and wear resistance of M2 high speed steel after high current pulsed electron beam surface modification[J].Surface Technology, 2023, 52(4): 147–154.

[67] MARKOV A B, ROTSHTEIN V P.Calculation and experimental determination of dimensions of hardening and tempering zones in quenched U7A steel irradiated with a pulsed electron beam[J].Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions With Materials and Atoms, 1997,132(1): 79–86.

[68] 徐佐仁.国外热处理技术的新进展[J].国外金属热处理, 1987, 8(1): 57–63.

XU Zuoren.New progress of heat treatment technology abroad[J].Heat Treatment Technology and Equipment, 1987, 8(1): 57–63.

[69] 关庆丰, 姚欣雯, 杨洋, 等.强流脉冲电子束作用下TC4 钛合金表面Cr 合金层制备及性能[J].吉林大学学报(工学版),2019, 49(6): 2002–2009.

GUAN Qingfeng, YAO Xinwen, YANG Yang, et al.Preparation and property of Cr alloying layer on TC4 after surface alloying induced by high current pulsed electron beam[J].Journal of Jilin University (Engineering and Technology Edition), 2019, 49(6): 2002–2009.

[70] 徐滨士, 朱绍华, 等.表面工程的理论与技术[M].北京: 国防工业出版社,1999.

XU Binshi, ZHU Shaohua, et al.Theories and technologies on surface engineering[M].Beijing: National Defense Industry Press, 1999.

[71] DAVIS H A, REMNEV G E,STINNETT R W, et al.Intense ion-beam treatment of materials[J].MRS Bulletin, 1996,21: 58–62.

[72] 张勤.强流脉冲离子束辐照金属钨热–力耦合效应及残余应力形成机制研究[D].大连: 大连理工大学, 2020.

ZHANG Qin.Thermal-mechanical coupled effects and formation mechanism of residual stress of high-intensity pulsed ion beam irradiation of metal tungsten[D].Dalian: Dalian University of Technology, 2020.

[73] 王旭.强流脉冲离子束辐照316L不锈钢结构及性能研究[D].大连: 大连理工大学, 2007.

WANG Xu.Study on the structure and properties of 316L stainless steel irradiated by high-intensity pulsed ion beam[D].Dalian:Dalian University of Technology, 2007.

[74] 李朋.离子束改性AZ31 镁合金耐磨抗蚀复合性能研究[D].大连: 大连理工大学, 2008.

LI Peng.Wear and corrosion resistance of AZ31 magnesium alloy modified by ion beams[D].Dalian: Dalian University of Technology, 2008.

[75] 颜莎, 乐小云, 赵渭江, 等.强脉冲离子束在金属中引起的应力波效应[J].核技术, 2003, 26(3): 217–220.

YAN Sha, LE Xiaoyun, ZHAO Weijiang,et al.Effects of stress wave in metal induced by intense pulsed ion beam[J].Nuclear Techniques,2003, 26(3): 217–220.

[76] 谭俊, 杜军.离子束表面工程技术的进展[J].中国表面工程, 2012, 25(5): 6–14.

TAN Jun, DU Jun.Progress of ion beam surface engineering technology[J].China Surface Engineering, 2012, 25(5): 6–14.

[77] 韩孝强, 秦文峰.航空铝合金表面防腐: 从化学氧化到等离子技术[J].中国科技信息, 2018(10): 37–39.

HAN Xiaoqiang, QIN Wenfeng.Anticorrosion of aviation aluminum alloy surface: From chemical oxidation to plasma technology[J].China Science and Technology Information, 2018(10): 37–39.

[78] ENSINGER W.Ion sources for ion beam assisted thin-film depositiona[J].Review of Scientific Instruments, 1992, 63(11): 5217–5233.

[79] 杨鹏云, 张宏志, 李文旭, 等.离子束辅助沉积Ta/Zr 薄膜及栅网应用研究[J].真空电子技术, 2022(3): 69–74, 91.

YANG Pengyun, ZHANG Hongzhi, LI Wenxu, et al.Research on ion beam assisted deposition of Ta/Zr film and grid application[J].Vacuum Electronics, 2022(3): 69–74, 91.

[80] 陈丹丹.离子束辅助沉积Ag–Ti–Cu/MoS2 复合薄膜组织及性能研究[D].北京:北京交通大学, 2021.

CHEN Dandan.Research on microstructure and properties of Ag–Ti–Cu/MoS2 films fabricated by ion beam assisted deposition[D].Beijing: Beijing Jiaotong University, 2021.

[81] 李绵.激光薄膜的离子束辅助沉积及后处理技术研究[D].西安: 西安工业大学, 2020.

LI Mian.Research on ion beam assisted deposition and post-processing technology of laser thin film[D].Xi’an: Xi’an Technological University, 2020.