增材制造(Additive manufacturing,AM)是一种融合了计算机辅助设计、材料成形与加工技术,以数字模型文件为基础,通过软件与数控系统将专用金属材料、非金属材料及医用生物材料,按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,制造出实体物品的制造技术。与传统的对原材料去除、切削、组装的加工模式不同,增材制造是一种“自下而上”材料累加的制造方法。AM又称为3D打印(3D printing)[1]、快速原型制造(Rapid prototyping manufacturing)[2]和分层制造(Layered manufacturing)[3]等。

AM 具有众多优点,在很多领域有着广泛的应用前景。Edwards 等[4]的研究表明,AM 零件有着与锻件相近的静态或准静态服役强度,然而由于其具有表面不光滑、各向异性、气孔夹杂、残余应力及过热变形等问题[5–10],导致零件疲劳强度低、疲劳寿命离散,这加大了AM 零件疲劳性能评估和应用的难度[11–14]。因此需要采用某些技术来改善现有增材制造构件中存在的问题,目前较为成熟的技术有在线滚压轧制[7,15–16]、后续热处理[17–20]和热等静压处理[21–22]等。滚压轧制技术能够使整个横截面(不仅是表层)产生塑性变形,因此在金属增材制造过程中对沉积层进行滚压处理,对于改善材料内部组织和消除残余应力比较有效。国内学者提出的“微铸锻铣”复合制造技术[23–24],是采用微型滚轮和微型挤压装置来辅助熔积沉积成形制造,其目的是防止熔融材料下落、流淌、坍塌,避免成形件开裂,减轻或消除残余应力、改善组织性能,保证零件成形稳定性,提高成形精度和表面质量。国外学者在这方面也进行了一系列探索,如文献[25]采用了两种滚筒对电弧熔丝增材制造构件进行高压滚动处理,然而滚压轧制技术需要施加较大的压力,难以用于薄壁件和形状复杂构件;当以小载荷作用于大尺寸构件时,作用效果不明显。后续热处理技术较为简单便捷,只需选取适当的加热温度、保温时间和冷却方法即可。但是不恰当的热处理会使零件变形或者晶粒粗化,同时对于某些合金,热处理能起到的作用很小,例如钛合金和不可热处理的强化铝合金等。对于选区激光熔化技术(SLM)和选区电子束熔化技术(SEBM)所制备的小型结构件,采用热处理技术较为方便,能较好地控制温度、时间、压力等来改善材料的组织和性能;对于大型结构件则需要较大的设备,不仅成本较高,而且大型的结构件热处理过程中的温度场、应力场较难控制。同样地,热等静压处理费用昂贵且操作不便,当对大型工件或复杂工件需要进行热等静压处理时,可能会造成工件变形或者微观结构不均匀的问题[26]。

目前,增材制造技术已经在航空航天、交通运输、生物医疗等领域获得了广泛应用,但是由于本身技术特点导致金属部件的力学性能难以满足设计要求,尤其在大型金属复杂构件增材制造时面临的残余应力和变形控制等问题更是严重阻碍了金属增材制造技术的发展,因此,需要研发一种有效的处理手段来提升增材制造材料的性能。超声能场辅助增材制造技术作为一种在线调控组织和性能的方法,不同于现有的热处理技术、层间轧制技术和热等静压技术,其利用大功率超声波为动力源,驱动设备的冲击头高频冲击沉积件表面,能够有效细化晶粒、改善应力分布、提升构件的力学性能。

本文总结了超声能场对增材制造金属材料的影响,特别分析了超声能场“液–固”双重作用机理,系统地阐述了超声能场在增材制造过程中双重作用的实现形式和在金属微观结构改善与性能提升中的作用。

1 超声能场辅助增材制造方法

根据超声能场辅助增材制造的作用效果不同,可将其分为3 类:超声搅拌技术、超声冲击强化技术和新型超声外能场辅助技术。

1.1 超声搅拌技术

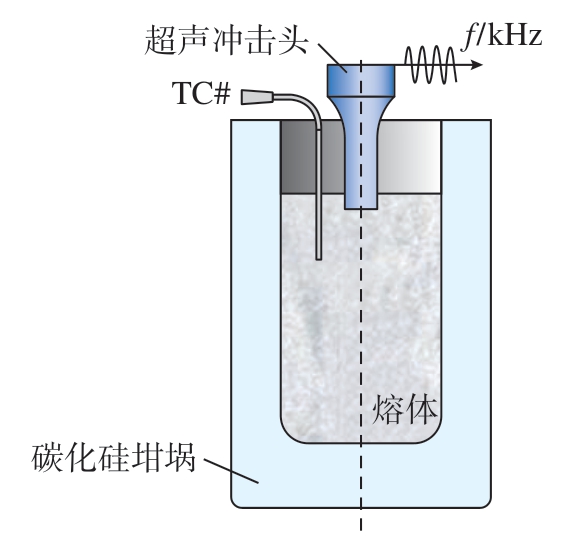

超声搅拌技术是通过多种介质(空气、金属丝、基板等)将声波传递到熔池中,从而在金属凝固过程中改善组织、提高力学性能。该技术主要应用于传统铸造中,其装置主要由超声波振动部件、超声波驱动电源和反应釜3 部分构成。其原理如图1 所示[27],将超声冲击头置于熔体中,通过变幅杆将超声波能量振动传递给工具头,再由工具头将超声波能量传递至熔体,并产生“声流”和“空化”的作用,从而增加熔池金属凝固时的形核率,达到细化晶粒、均匀组织成分、减少试件残余应力的目的。近年来,该技术被应用到增材制造当中,发展出超声振动基板辅助电弧送丝增材制造和超声振动基板辅助激光粉末熔化增材制造,如图2 所示[28–29],将超声冲击引入基板或者工作台中,利用基板/工作台的振动将超声引入至熔池当中,同样可以实现“空化”与“声流”作用。但由于超声冲击头直接与熔池相接触,极易引入间隙原子(如O、C 和W 等),导致构件出现杂质、孔洞等缺陷,进而影响构件的机械性能。

图1 超声搅拌装置示意图[27]

Fig.1 Schematic diagram of ultrasonic mixing device[27]

图2 超声振动基板辅助增材制造

Fig.2 Ultrasonic vibration substrate assisted additive manufacturing

1.2 超声冲击强化技术(UIT)

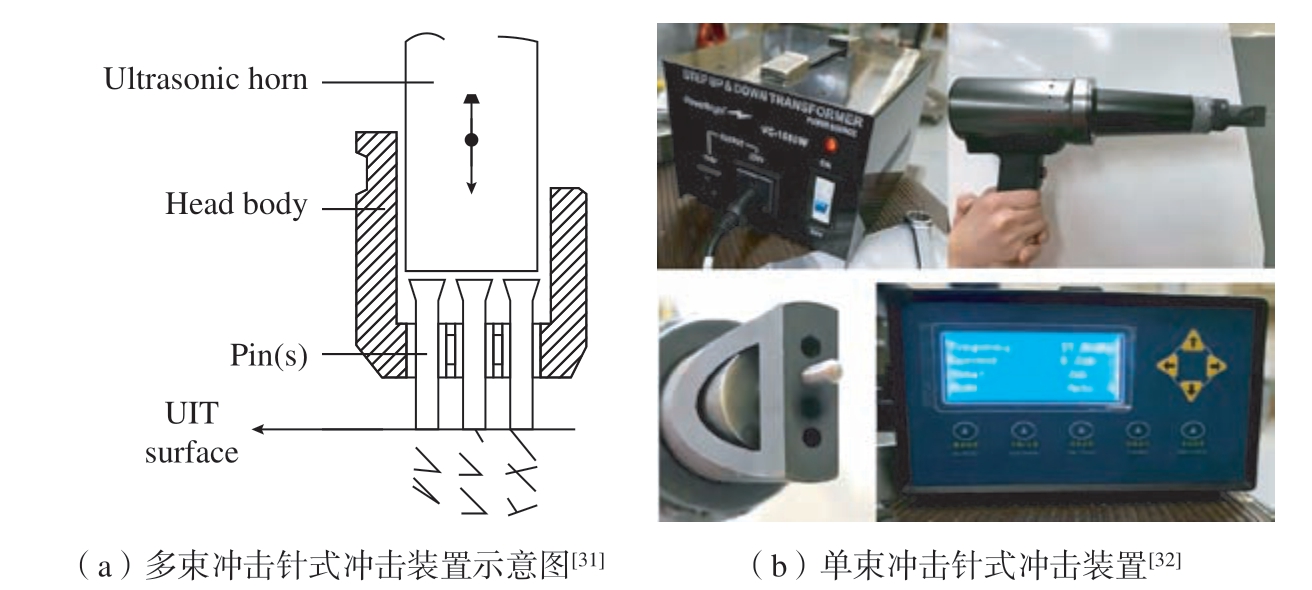

传统的超声冲击强化技术[30](又称超声原位冲击技术)属于表面强化技术,如图3 所示[31–32],该装置可以按照冲击针数量的不同分为多束冲击针式与单束冲击针式。传统的超声冲击技术最早是由苏联著名科学家Statnikov 等[33]提出并应用于改善钢的强度和寿命,之后乌克兰研究人员将该技术用于强化焊接构件及改善焊接质量。国内外对于超声冲击的研究主要集中于改善缺陷[34]、细化晶粒[35]、消除残余应力[36]等方面。然而传统的超声冲击,实际作用在工件表面上的冲击频率并没有达到超声频率(20 kHz 以上),这是因为传统超声冲击装置的冲击针与变幅杆是分离的,对工件表面实施冲击时,变幅杆在换能器的驱动下以超声频率振动,冲击针在变幅杆的作用下冲击工件表面,反弹后再次受到变幅杆的推动,从而不断冲击,冲击针在工件表面和变幅杆之间一直进行往复运动,而冲击工件的实际频率只有几百Hz,因此在工件上的冲击根本达不到超声频率,只是一种机械振动冲击。另一方面,传统的超声冲击装置中换能器的功率较低(通常在1 kW 以下),超声冲击作用层的深度非常小,只有几十μm。传统超声冲击装置和技术应用于增材制造时,按照规划的路径对固体成形材料进行超声冲击处理,此刻成形层的温度较低,只能对工件浅表层的微观组织和力学性能有一定的加工硬化效果,难以达到改善整体增材制造构件的组织和力学性能的目的。

图3 传统超声冲击强化设备

Fig.3 Conventional ultrasonic impact equipment

1.3 新型超声外能场辅助技术

为了克服传统超声冲击装置的不足,Yuan 等[35]通过结构优化设计,把传统的超声冲击装置中的冲击针通过工具头和变幅杆刚性相连(图4),实现了换能器–变幅杆–工具头的冲击频率一致性,保证了作用在工件表面上的频率真正达到超声频率(超声频率临界值20 kHz);并且在高温时(在沉积层合金的再结晶温度以上)把大功率(2 kW)的超声能量以超声频率直接作用于增材制造过程中沉积的每一层金属,提高了超声能场的作用效果和作用深度,通过逐层改变沉积层组织和性能的方式,实现增材制造整体零部件组织改善和力学性能的提高。由于超声冲击装置的特殊设计,超声能场除了对固体沉积层的作用效果以外,对于超声能场施加点前端紧邻的熔覆区内的熔池凝固过程也有较好的作用效果。这是因为超声波在金属中具有很高的传播速度,在对固体熔覆层施加超声能场作用的同时,也几乎同步作用在沉积层前端的熔池中,此时超声能场对熔池中液态金属凝固的干扰效果增加了形核率,并且由柱状晶转变成了等轴晶,从而细化了晶粒。

图4 超声外能场辅助增材制造

Fig.4 Ultrasonic external energy field assisted additive manufacturing

上述多种超声能场辅助增材制造方法,可将其作用机制总结为两点:一是通过介质将超声传递到熔池中实现熔池中的空化与声流作用;二是将超声作用于固态沉积层中以实现动态再结晶的效果。当采用创新结构设计的大功率新型超声冲击装置作用于沉积层时,不仅能够通过固态沉积层将超声传递到熔池中实现熔池中的空化与声流作用,而且在沉积层中能实现动态再结晶效果,这种对金属增材制造过程中的熔池“液体”和沉积层“固体”的超声冲击作用效果,本文称其为超声能场的“液–固”双重效应。

2 超声能场的双重作用效应

2.1 超声能场对沉积过程熔池作用效果的验证

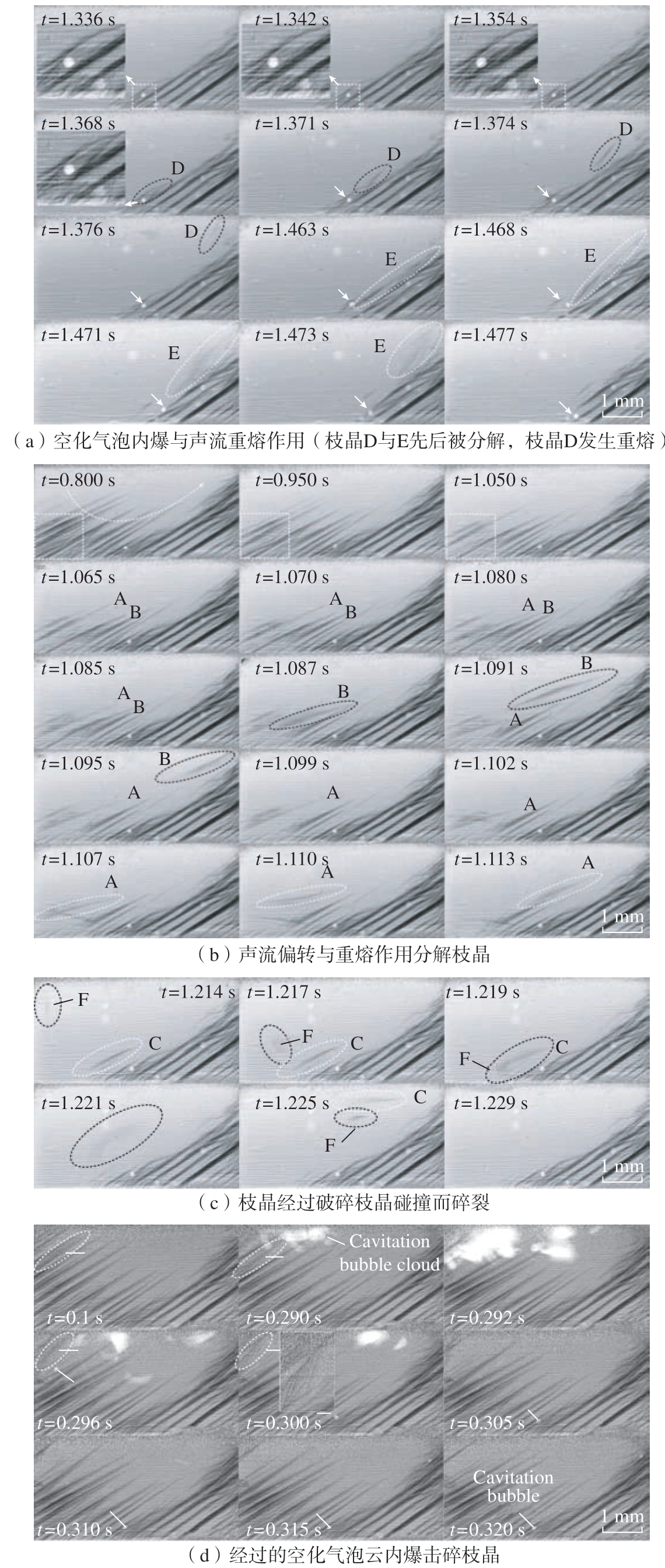

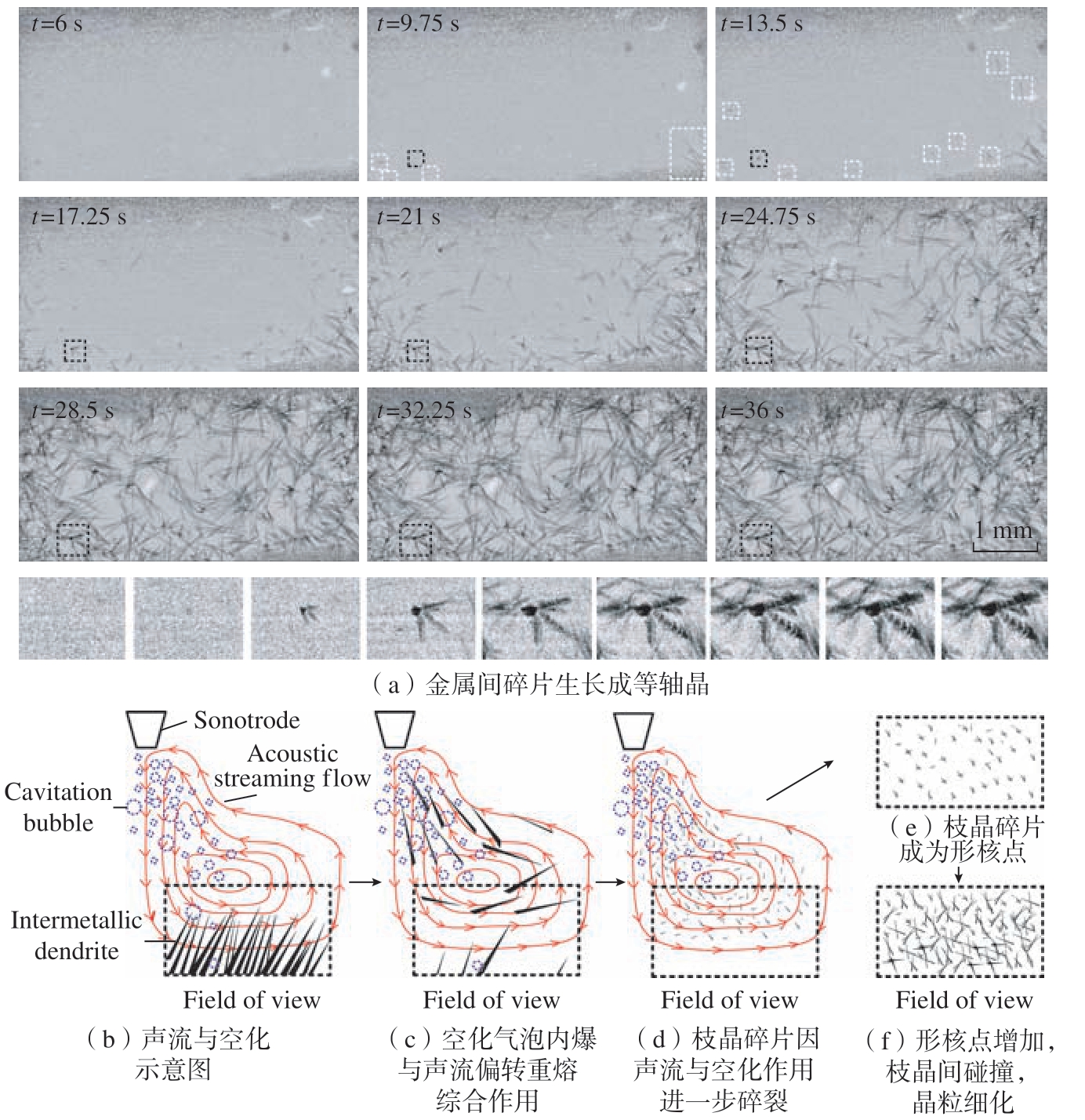

超声能场在熔池中会实现两种作用效果,分别为空化与声流。空化指的是在液体中由于受到了外力的影响产生气泡或者由原来的微小气泡核长大随后急剧内爆并伴有高温、高压和冲击波的现象。如图5 所示[37],将超声振动施加在熔池中,当超声频率达到一定值的时候,熔池的内部会出现局部的拉应力而形成负压,使得一些微小气泡核长大聚集,随后形成空化泡,空化泡继续长大随后内爆,会释放巨大的压力并伴有瞬时的温度变化。当超声作用于液体中时,不但会有空化现象产生,还会在溶液中产生一种非周期运动,这种非周期运动叫做超声波的声流效应。由于声波在传递的过程中能量会逐渐降低,溶液通过声吸收吸取了部分超声波的能量从而形成了声流。文献[38–42]中通过超高速X 射线原位观测的方式发现,在熔池凝固过程中加入超声波能够实现大范围的枝晶破碎,破碎的枝晶伴随声流分布在熔池各处,随后发生重熔,对此归纳为3 种超声辅助细化晶粒机理: (1)空化气泡的混沌脉冲不断压迫枝晶,导致枝晶出现疲劳断裂; (2)空化气泡云突然坍缩所释放的强大冲击破坏了枝晶; (3)坍缩压力作用于枝晶薄弱处并发生单调弯曲脆性断裂,随后又证明声流引起的枝晶破碎重熔是诱导晶粒细化的主要机制,其中声流将较热的熔体不断输送至枝晶底部,间接引发枝晶底部重熔。由于声流对枝晶的偏转作用,枝晶底部出现微裂纹,进一步引起了枝晶的疲劳断裂。如图6 所示[37],枝晶由于空化和声流的综合作用而碎裂,随着声流不断将碎片循环回空化区,并使细小枝晶碎片进一步碎裂;在超声作用停止后,未被熔化的枝晶碎片重新生长为树枝晶,随着枝晶的生长,枝晶间相互碰撞并进一步细化。

图5 超声在熔池中的作用[37]

Fig.5 Role of ultrasonic in the molten pool[37]

图6 金属间碎片生长成等轴晶的微观图和示意图[37]

Fig.6 Microscopic and schematic diagrams of growth of intermetallic fragments into equiaxial crystals[37]

2.2 超声能场对固态沉积层作用效果的验证

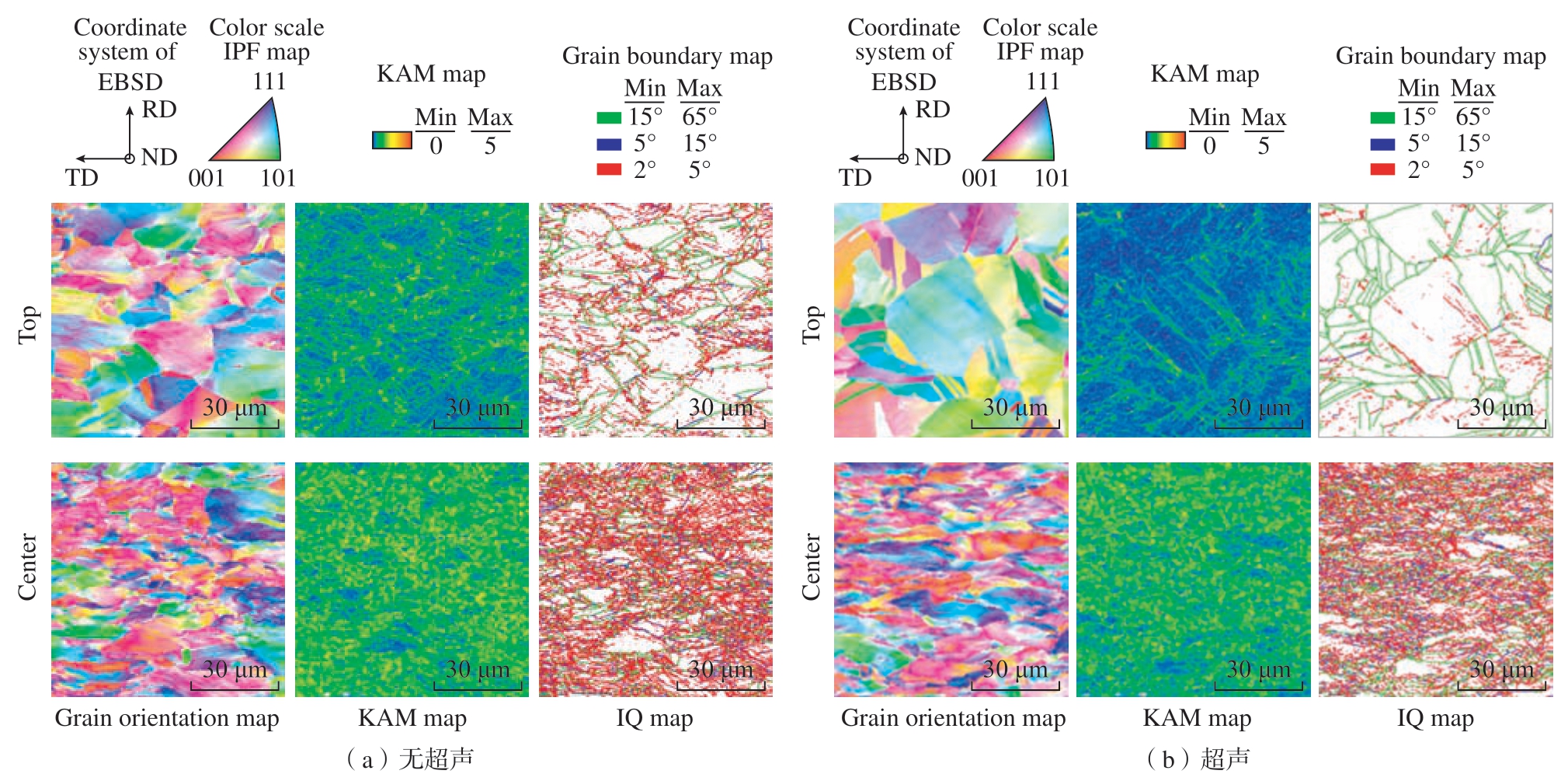

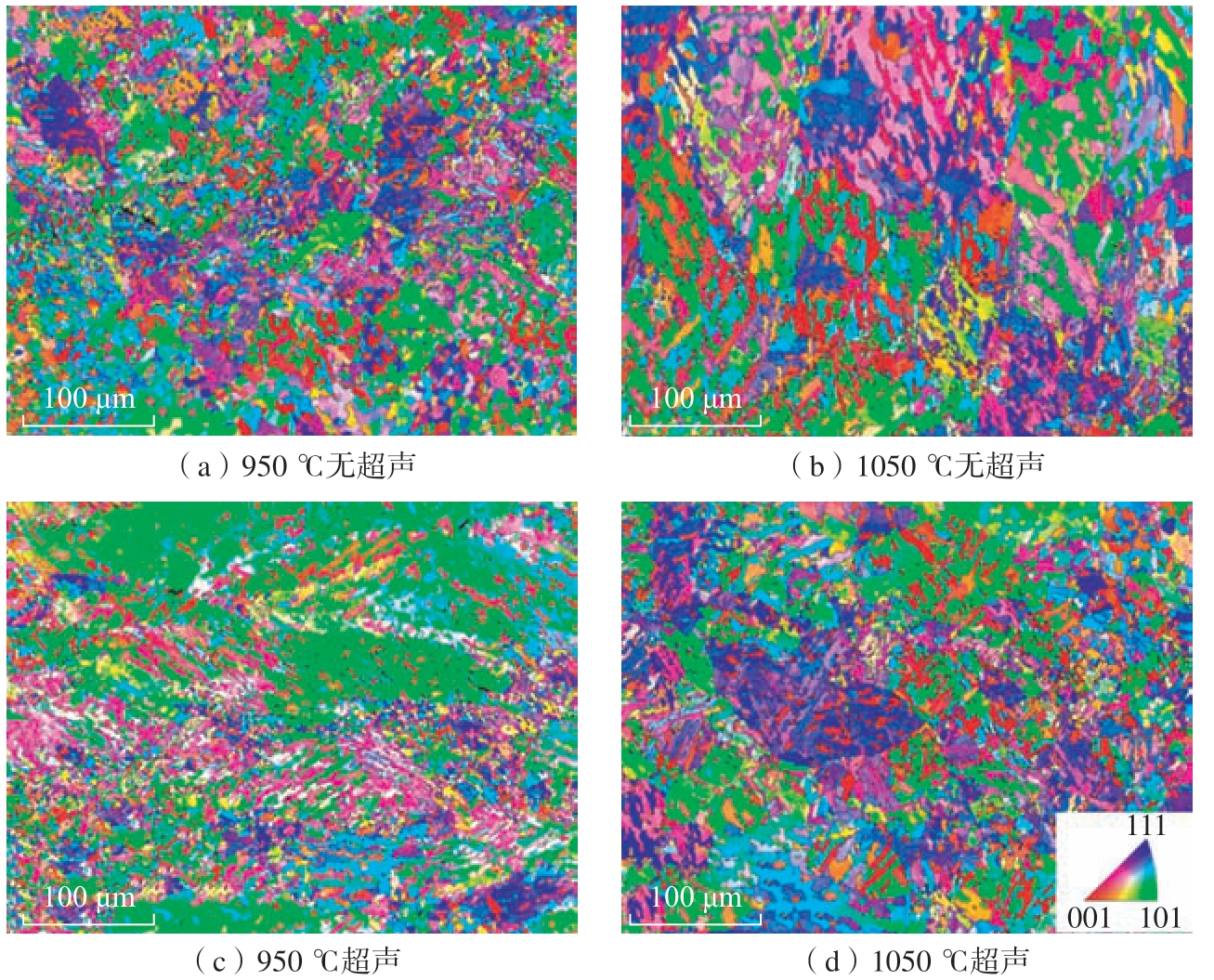

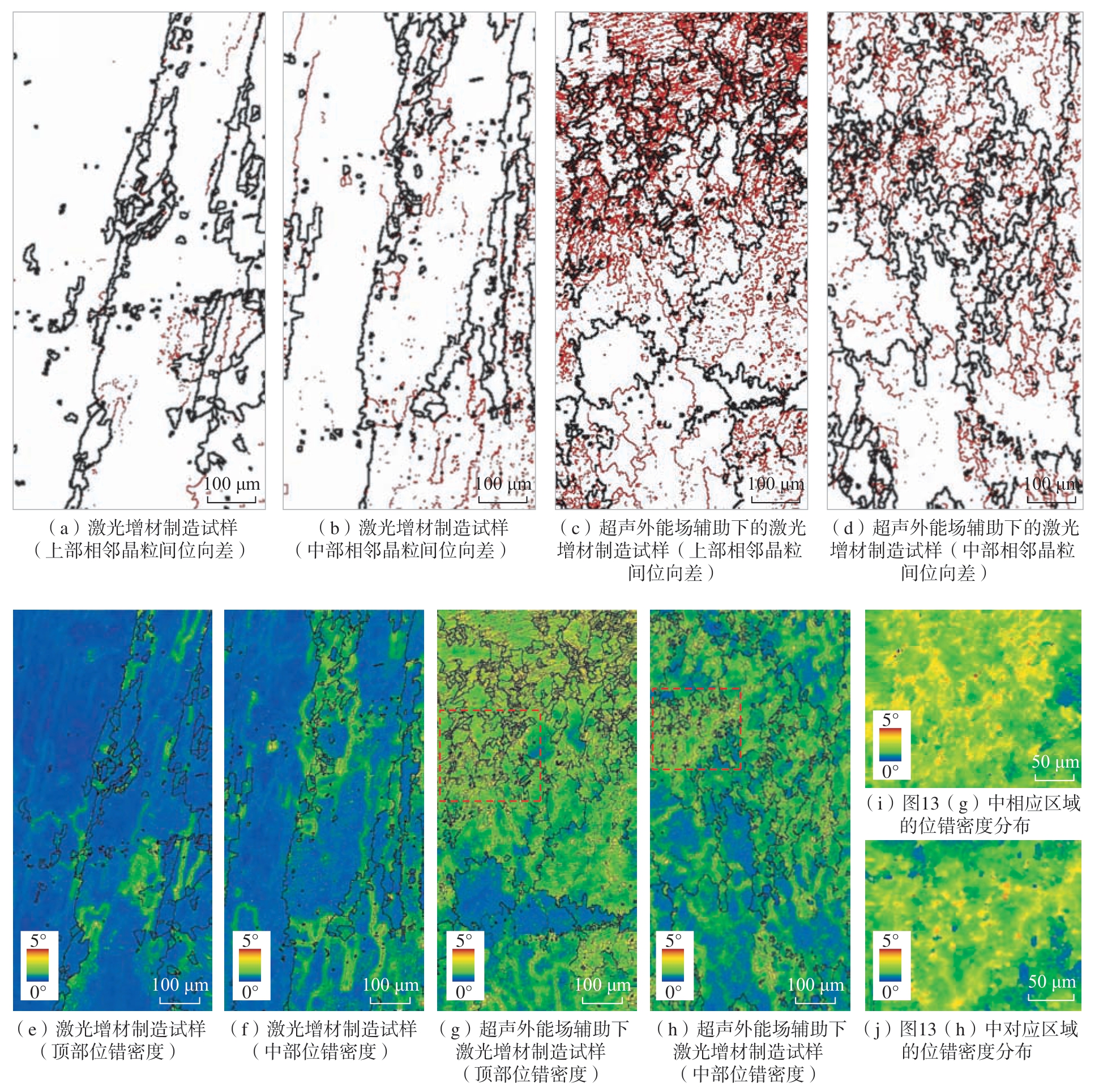

超声能场作用于沉积层表面以引起表面效应和体积效应,达到超声微锻造的目的。Blaha 等[43]在锌单晶拉伸试验中发现了超声波对于金属有显著的非线性作用,分别是超声软化和超声硬化,当超声振动作用于金属时,超声软化效应立即显露,在振动结束后才逐渐出现超声硬化现象。在高功率超声振动下金属会明显表现出应力降低的特点,这是因为高功率超声引起位错吸收了足够的声能并将它们从固定的平衡位置中释放,而大幅度的位错运动早已超出平衡位置。当超声应力与晶格缺陷产生的内应力叠加时,可以有效降低位错的活化能,这也会使金属内部出现永久性的变化,与此同时声能所造成的局部加热同样可以刺激位错的进一步运动。学者们早期认为在发生超声软化时,将不再产生位错,随着研究深入,发现超声波诱导了动态恢复促进了位错的湮灭,这也可以从低角度晶界分布更加随机来印证这一观点。后来有学者发现超声软化作用时,为摆脱钉扎效应会产生更多更大面积的位错,进而促进晶粒细化。Sun 等[44]的工作对此做出了解释,间隙性的冲击所产生的局部剪切应力足以使局部位错突破钉扎效应的约束,由于表面产生的塑性变形可以进一步促进位错的产生,超声所产生的冲击载荷和超声振荡可以使位错在一定时间内不断运动,随即发生合并与湮灭,在距离超声处一定距离的位置形成位错壁或者位错胞,位错壁和位错胞在后续过程中进一步发生改变,以亚晶粒的形式出现在晶粒内部,随后会因热效应而转化成新的细小晶粒,实现超声动态再结晶效果。Hu 等[45]对比了有无超声辅助下的EBSD 结果,如图7 所示,经计算顶部区域和中心区域超声振动对位错密度的降低率分别为41.4%和9.5%,可以得出结论,超声波振动导致位错密度显著降低并伴有等轴晶粒,这与超声波振动引起的动态恢复效果相似。上述EBSD 结果表明,声学软化减少了内部的位错,从而降低了宏观水平上的实际流动应力。低位错密度的原始晶粒通过加工硬化变形,从而激活位错的产生,导致流动应力增加,使位错密度更高,细长晶粒内部堆积子晶粒。当发生声学软化时,通过超声波诱导的动态恢复促进位错湮灭,因此随着位错密度的降低和晶粒中亚晶粒的减少,实际流动应力显著降低。Yang 等[46]研究指出,高温下获得的热能较高,局部存储能较大,有利于晶界的迁移和位错运动,提高了晶界的流动性,使动态再结晶更容易发生,如图8 所示。

图7 有无超声辅助下的晶粒取向图、KAM 图和IQ 图[45]

Fig.7 Grain orientation map, KAM map and IQ map with and without ultrasonic assistance[45]

图8 不同温度下有无超声辅助的IPF 图对比[46]

Fig.8 Comparison of IPF maps with and without ultrasonic assistance at different temperatures[46]

2.3 增材制造过程中超声能场“液–固”双重作用效果理论

超声外能场辅助技术作为一种同步处理技术,在铸造、焊接等领域应用广泛,在液态金属中引入超声振动对材料凝固和结晶过程中组织和性能的影响已得到深入研究。在材料凝固过程中,超声振动产生的超声空化、枝晶破碎和声流作用可以增加材料的形核,减少成分偏析,从而获得细小的等轴晶。超声外能场辅助增材制造的作用效果不仅限于熔池当中的声流与空化效应,同时对于固体沉积层也具有充分的超声动态再结晶效果。

基于超声在熔池中与沉积层的作用效果,Yuan 等[35]总结并且提出了超声外能场辅助增材制造的“液–固”双重作用,并基于此机理开发出新型超声能场辅助成形制造技术[47]。由于超声冲击头直接和变幅杆刚性连接,冲击头的频率和超声波频率相同,使得超声波的冲击作用深度大幅增加,同时超声能场和压力场的耦合作用加大了沉积层的变形,促进动态再结晶发生。关于超声诱导的沉积层动态再结晶发生的临界条件是否与传统的再结晶理论相符,还有待深入研究。这种基于“液–固”双重作用所设计的超声辅助技术,一方面将超声波引入熔池,有效改善了材料内部的组织,超声振动通过已凝固沉积层传导至熔池内部,对熔池凝固过程的干扰使得熔池内部产生充分的超声空化作用,熔池内部的微小气泡将经历膨胀、压缩、振荡,最后高速坍缩;另一方面,超声振动加剧熔池内部的流动,均匀了温度场,降低了凝固过程的温度梯度,使得熔池内部的凝固条件从柱状晶区向等轴晶区转变;二者的共同作用细化了晶粒。同时,超声振动会促使已凝固沉积层的层间区域再结晶,从而阻断柱状晶的外延生长;超声振动会加剧已凝固沉积层顶部的塑性变形,在沉积层内引入大量的小角度晶界和亚晶,在后续沉积过程中顶部的塑性变形区发生重熔消失,但次表面存在的小角晶界和亚晶会在后续的沉积过程中发生再结晶现象,从而细化层间区域的晶粒。

3 超声辅助增材制造组织性能调控研究

金属构件增材制造过程是复杂的物理冶金过程,在极短时间内材料经历了熔化、冷却和凝固过程,导致构件的组织特征在高的温度梯度和凝固速率下多为粗大的柱状晶或树枝晶,还存在较高的残余应力和孔洞等缺陷。增材制造技术表现出控形易、控性难的特点,当前对增材构件的组织和性能调控是增材制造研究热点,尤其是构件微观组织和机械性能的在线控制。在增材制造过程中,零件内累积的残余应力会导致疲劳性能下降从而发生变形。由于疲劳裂纹通常始于应力集中,如孔隙和夹杂物,因此这些缺陷对工件的疲劳寿命有重要影响。采用超声能场辅助增材制造不仅能够细化晶粒,同时能够缓解甚至消除构件内部缺陷,改变或消除构件残余应力状态,增强构件的可靠性与安全性。

3.1 超声能场对沉积层显微组织的影响

Fan 等[48]的研究表明,经过超声冲击后,35#碳钢板的表层晶粒得到细化,并且获得了纳米结构表面层,通过XRD 图谱可知,使用UIT处理35#碳钢之后,衍射峰宽化,验证了晶粒得到细化,同时细晶样品衍射峰相对于粗晶样品略有偏移,这是由于晶格的变形,通过布拉格方程对满足条件的变化分析,X 射线的衍射峰会发生偏移[49–50]。晶粒的大小与冲击时间同样存在联系[51],随着冲击时间从15 min、30 min 增加到60 min,平均晶粒尺寸从(23.1±4) nm、(19.3±2) nm 减小到(16.2±4) nm,分析认为冲击时间增加,表面获得更多能量,变形程度增加,晶粒进一步细化。

在超声能场辅助增材制造中,原始粗晶中生成许多位错,位错不断重复增殖、滑移、重排、湮灭这个过程,最终缠结成“位错胞”,位错胞通过继续吸收位错转变为小角度晶界,原始粗晶被位错胞分割,随着冲击进行,位错继续重复上述过程,大量位错堆积在小角度晶界,加上相邻晶粒间的滑动或转动现象,小角度晶界转变为大角度晶界,原始粗晶被划分成多个细小的亚晶。继续冲击对材料施加变形,在亚晶内会出现许多新的位错,形成新的位错网络,使材料的晶粒进一步细化,最终可以细化到纳米晶尺寸[33]。

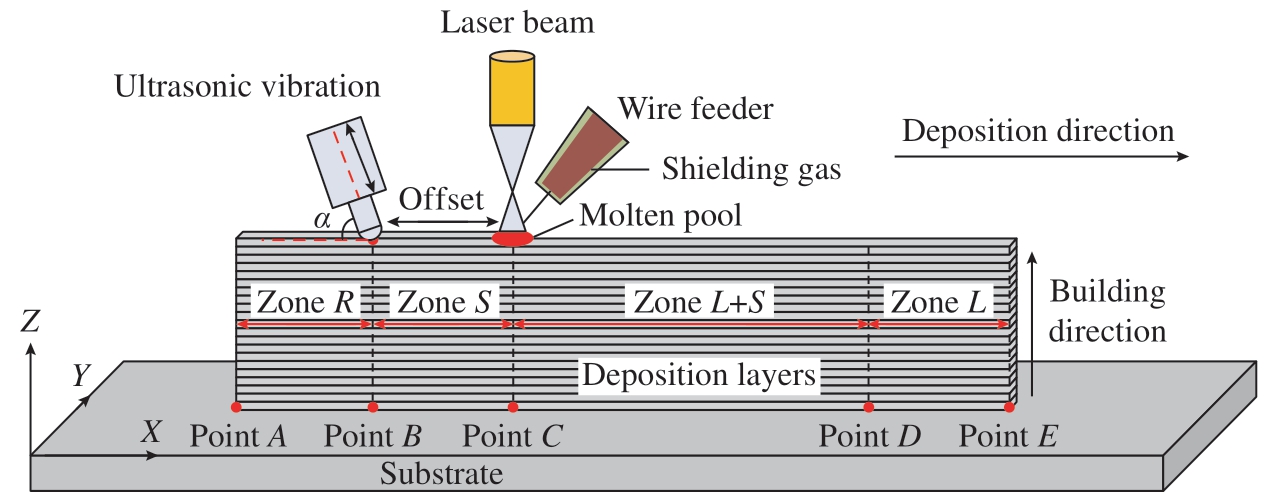

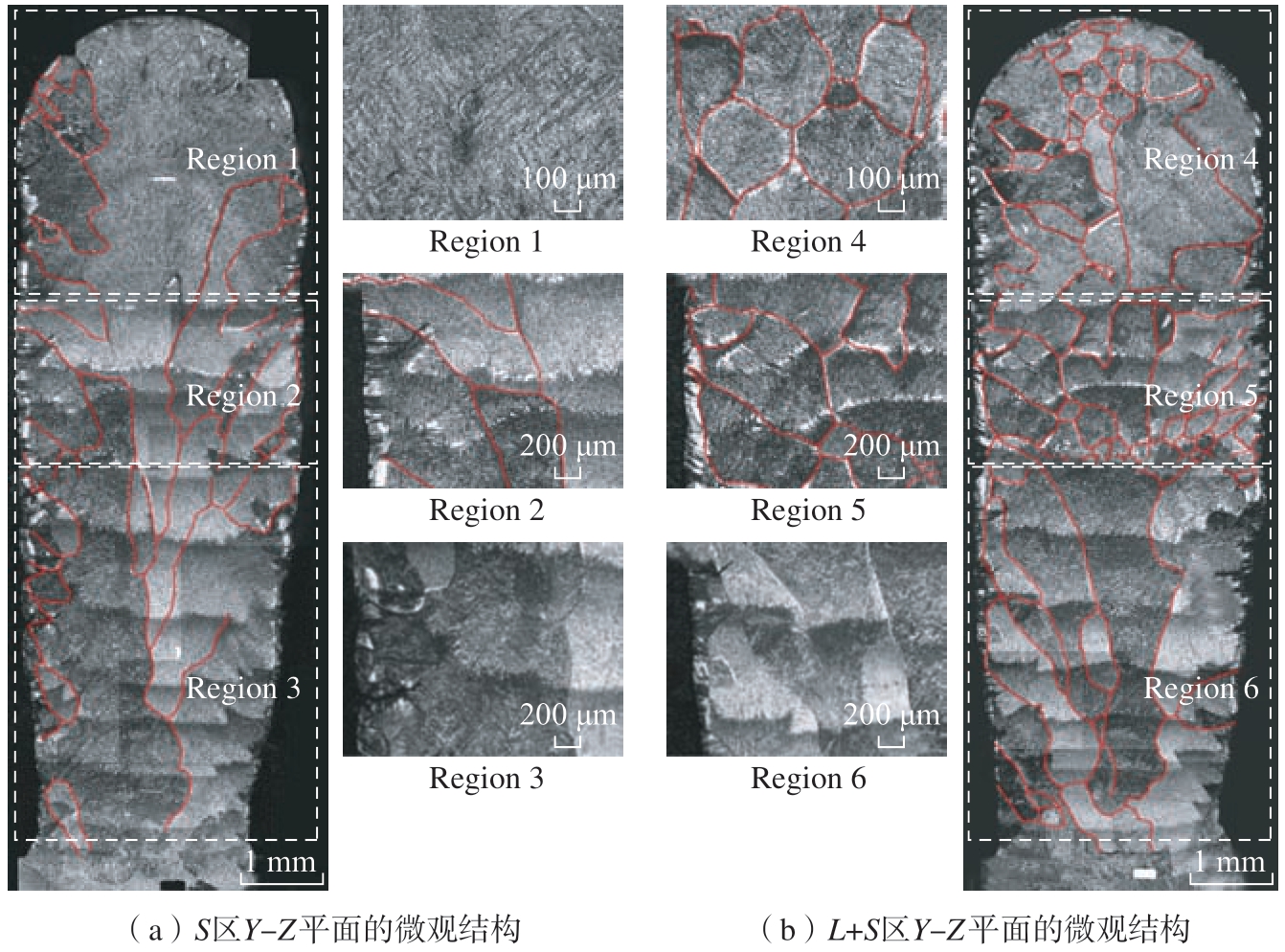

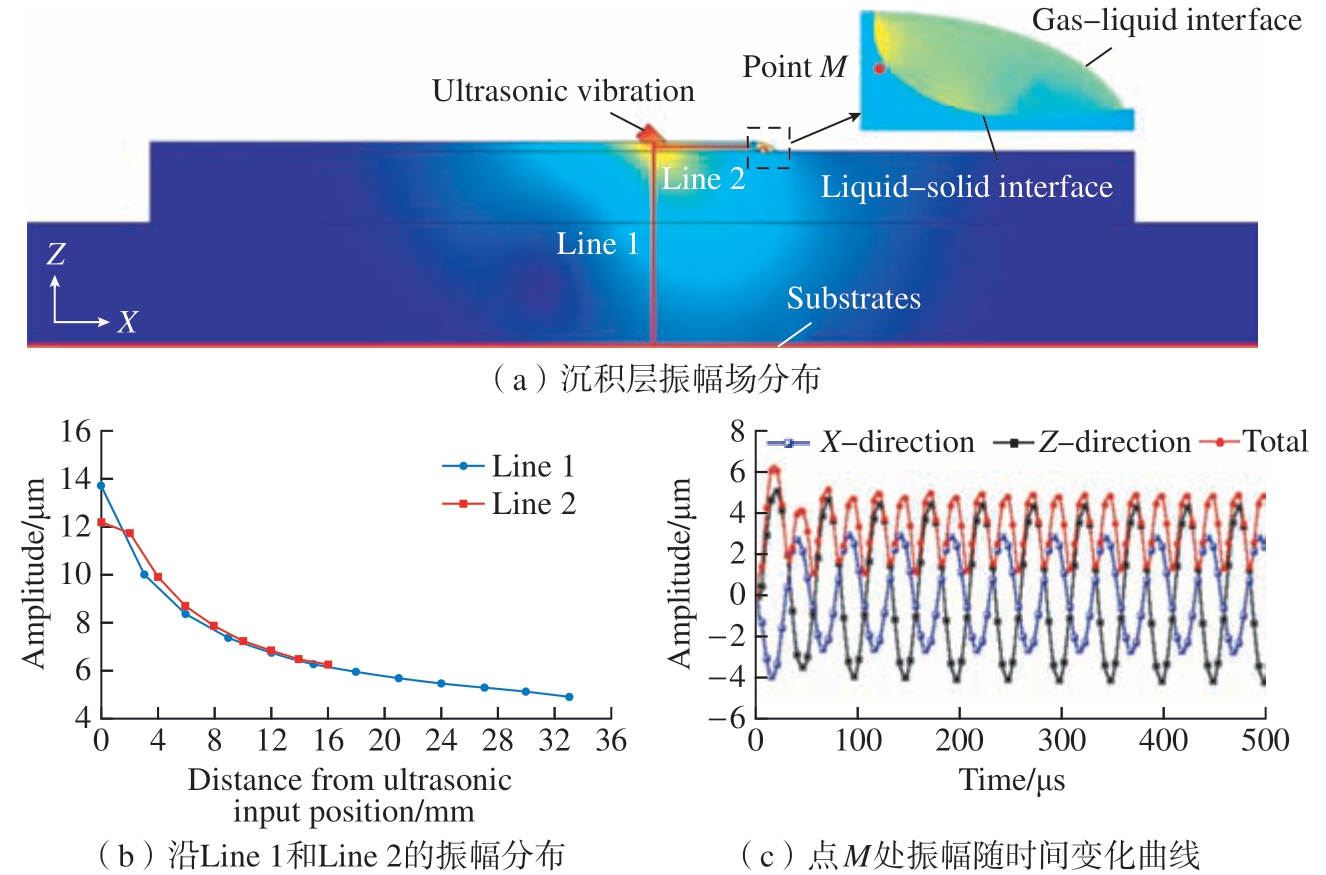

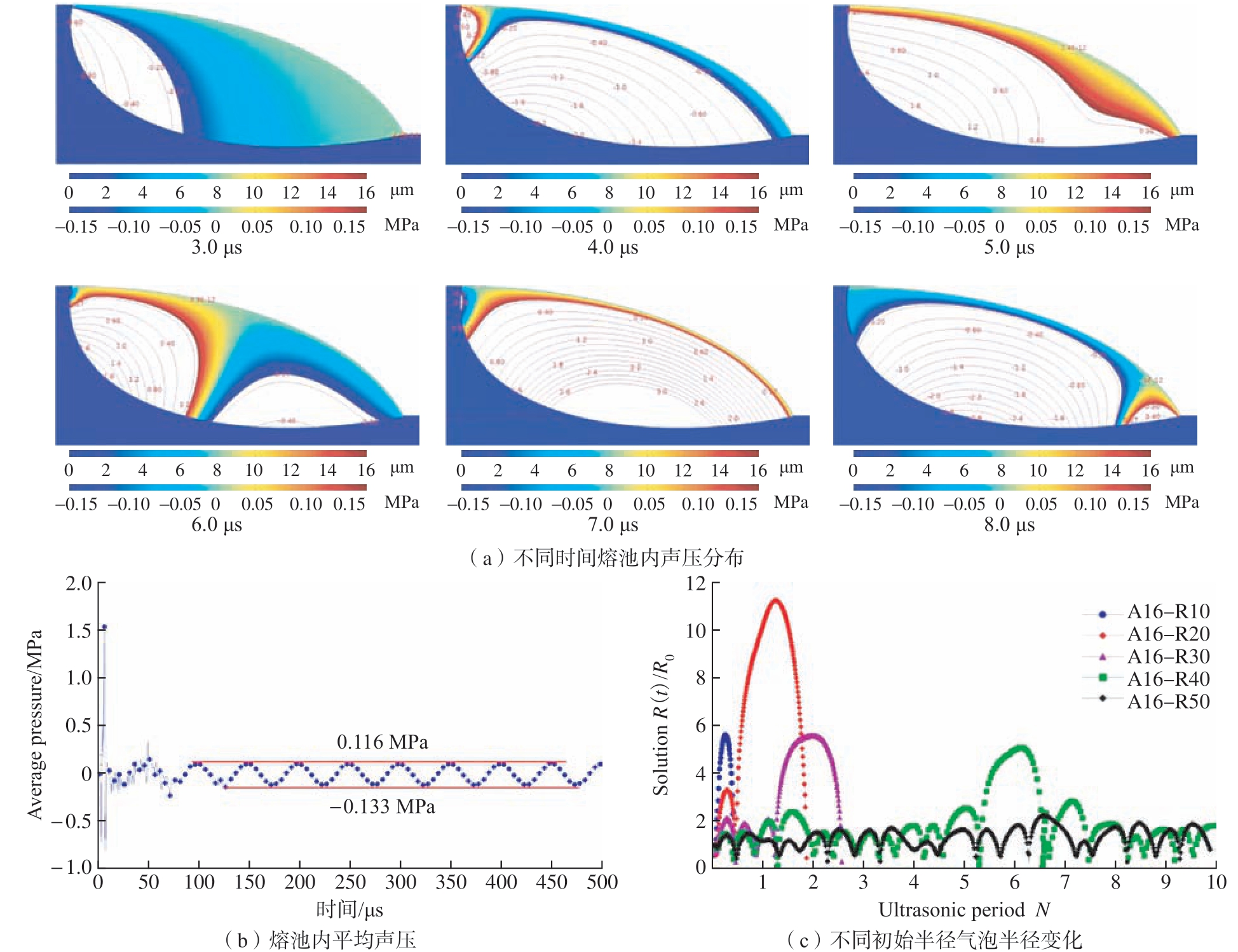

Yuan 等[35]在激光熔丝增材制造(LWAM)中采用刚性连接式的新型冲击装置,提出了超声外能场辅助增材制造“四区域”理论,如图9 所示,超声振动作用起始点为B,而AB点之间区域R 是参考区域,该区域仅为激光增材制造过程;当超声作用于B 点时,增材制造过程已至C 点,因此BC 间S 区是超声波振动仅作用于沉积层(固体)的区域;对于CD之间区域L+S 包括超声波振动对熔池(液体)和沉积区域(固体)的影响;当超声装置行至D 点时,增材制造过程已完成,超声装置结束工作,因此对DE 之间L 区仅存在超声装置作用于CD 阶段通过沉积层传播至熔池中的振动作用。该研究表明,在未施加超声能场时,Ti-6Al-4V 合金的显微组织中出现了平行于试样构建方向的从基板处到沉积件顶部的粗大柱状β 晶粒,如图10 所示[35],这是由增材制造过程中的热量积累造成的,是普通增材过程中难以避免的问题。在循环沉积时,第一层沉积层由于沉积在基板上,热量能够从基板和空气中通过传导、对流和辐射散失,从而形成非常细小的等轴晶,继续沉积时,随着沉积层数的增高,熔池的热量主要从熔池上方的空气中散失,由于温度梯度较大,因此容易形成柱状晶,每次沉积新一层时,沉积件表面被重新加热,温度升高到β转变温度以上,转变结构中保留的β以相同的方向重新生长,柱状晶在沉积层中延伸。一旦发生上述重构,β晶粒变粗,并在新层凝固期间作为外延柱状生长的基底。因此,在没有经过后处理的增材制造Ti-6Al-4V 零件中,随着每个新层的添加,在固态和凝固过程中柱状β 晶粒逐渐生长粗化,由于<001>结晶方向平行于凝固前沿的最大热梯度方向,该取向为择优取向,最终导致在沉积件中形成了强<001>织构[52]。经过超声能场处理后,试样显微组织中的晶粒得到细化,原有的从沉积件底部到顶部的粗大柱状晶破碎,形成平均晶粒尺寸约为(152±93) μm 的细晶,原来强烈的织构在超声能场的作用下也被消除,取向趋于随机。通过图11 和12[35]可以明显发现熔池中出现空化与声流现象,微气泡芯经历膨胀、压缩、振荡的过程,最后高速坍塌。而在空化气泡破裂的过程中,会在非常小的体积内产生较大的温度梯度和压力梯度。一方面,较大的局部温度梯度会导致凝固过程中过冷的增加;另一方面,瞬时高强度冲击波和强对流会在熔池中引起射流,从而加速熔体的流动,并使熔池中溶质发生完全对流。以上两个因素的结合将提高熔池中的形核速率,从而细化晶粒。此外,空化还可以诱发枝晶碎裂。因此在所设计试验中不仅有超声振荡促进位错运动进而引发组织内部动态再结晶,同时还发现采用刚性连接超声装置可以有效将超声传递至熔池当中,并且实现空化与声流。与此同时还发现熔池“液–固”界面处的温度梯度G 和凝固速度R 是影响熔池内部等轴晶形成的重要因素。施加超声振动后的熔池开始时先生成柱状晶,但是随着超声作用时间延长,熔池顶部更大范围内的凝固条件都落入到等轴晶区域。这也证明超声振动在熔池凝固过程中所产生的声流效应能够有效降低熔池内部的温度梯度,均匀化熔池内部温度场,从而进一步促进熔池内部柱状晶向等轴晶的转变,扩大凝固过程中熔池顶部的等轴晶区域。Wang 等[53]对于超声外能场辅助增材制造中的动态再结晶过程做出了更为详尽的解释,如图13 所示,超声外能场所引入的位错为重结晶提供了更高的存储能量,因此重结晶速率更快;通过超声外能场产生的应变和后续沉积的热作用共同作用对位错进行重排,在此过程中可能发生位错的湮灭,在热作用下,位错倾向于聚集到晶界;此外,晶粒中的位错也可以聚集并形成位错壁,位错壁可以防止位错向晶界移动;随着位错的进一步聚集,这些位错壁逐渐形成小角度晶界(LAGB),相邻亚晶之间的取向差增大。在后续沉积过程的热效应下,LAGB 容易迁移并逐渐转变为大角度晶界(HAGB),并形成新的晶粒。

图9 LWAM 过程辅助超声波振动原理图[35]

Fig.9 Schematic diagram of LWAM process assisted ultrasonic vibration[35]

图10 利用超声波振动辅助LWAM 制造的Ti–6Al–4V 合金的微观形貌和微观结构[35]

Fig.10 Micromorphology and microstructures of Ti–6Al–4V alloy fabricated by LWAM assisted with ultrasonic vibration[35]

图11 超声在沉积层上的传播和分布规律[35]

Fig.11 Propagation and distribution of ultrasonic waves in sedimentary layer[35]

图12 熔池内部声压的分布情况[35]

Fig.12 Distribution of sound pressure in molten pool[35]

图13 超声对于沉积层中位错密度的影响[53]

Fig.13 Effect of ultrasonic on dislocation density in sedimentary layers[53]

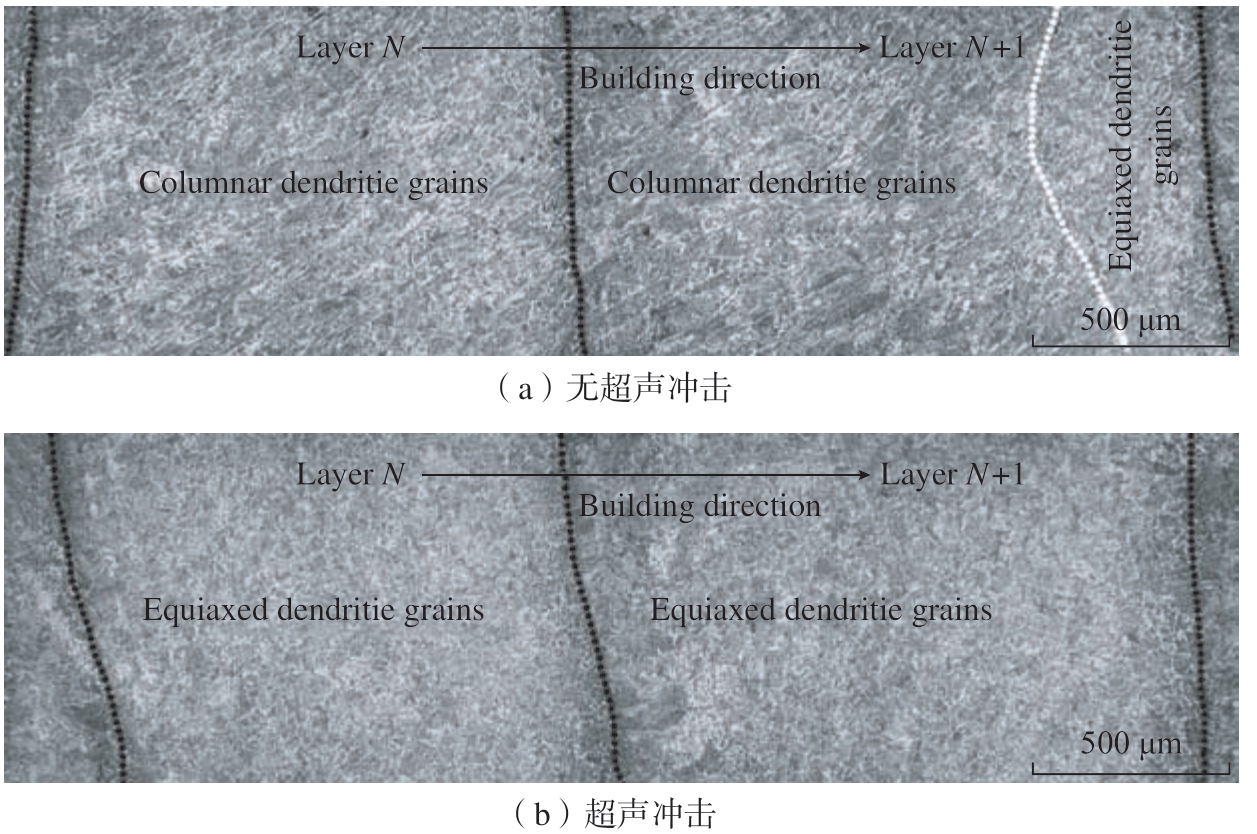

Yuan 等[54]还尝试将超声能场引入LWAM 过程,认为超声冲击可以细化ER321 不锈钢的显微组织,如图14 所示(不同层间的界面用黑色虚线标记);未施加超声冲击时,在两个连续沉积层的微观组织中显示出典型的柱状晶组织(图14(a)),并且沿着试样沉积方向外延生长,同时每层顶部存在少量细等轴晶组织,这可能是因为在LWAM 的条件下,沉积下一层时,快速加热导致熔池下方热处理区的晶粒发生再结晶,因此形成了一小部分细等轴晶组织[12];相比而言,超声冲击的沉积层的显微组织更加均匀,等轴晶组织几乎完全取代柱状晶组织(图14(b))。

图14 LWAM 的ER321 不锈钢多道多层样品的微观结构[54]

Fig.14 Microstructure of multi-pass multilayer sample of ER321 stainless steel by LWAM[54]

Zhou 等[55–56] 以空气为介质将超声传至熔池当中,将其应用于24CrNiMoY 合金钢,研究了合金钢的组织演变、性能及其动态再结晶机制。试验装置示意图见图15 上部[55–56],和常见的超声冲击装备相比,该装置中的超声发生器不接触熔池或者沉积零件,因此超声冲击头不会对沉积件表面形成机械压力,仅通过产生的超声作用于熔池,利用超声波对沉积过程中熔池内的液态金属在凝固过程中产生的声空化、声流和共振效应,以达到细化晶粒、减少孔隙缺陷、改善材料机械性能的作用。研究表明,通过施加超声,材料的孔隙率显著降低,而且超声发生器与基板的角度对沉积结果也有一定影响,当超声波作用的角度为60°时,板条状贝氏体的平均条带宽度减少60%(从34.9 μm至14 μm),晶粒尺寸减小46%(从0.87 μm 至0.47 μm),材料的组织和晶粒都得到了细化,并且后续试验证明相较于未施加超声的样品,以60°施加超声的材料力学性能大幅提高。图15 下部显示了在直接激光沉积和非接触超声辅助复合工艺作用时,合金钢熔池中的半固化态处的结晶过程;未经超声波处理的合金钢在半固态下的动态再结晶行为主要由直接激光沉积期间的热循环和热应变激发,动态再结晶所需的应变能由位错储存能提供。施加360 W 的非接触超声波处理时,由于超声波能量的作用,半凝固区的晶粒内开始出现高密度的位错,为动态再结晶提供更多的能量,刺激了动态再结晶行为,并使动态再结晶持续发生。最终,在超声作用下,再结晶分数从9.7%增加到21.8%。如图16 所示,当超声波功率超过360 W,晶粒内的位错密度显著增加,在加热和超声波的塑性变形作用下,少数晶粒开始快速异常生长,并在生长的过程中吞并相邻的细的再结晶晶粒,使样品的再结晶分数降低到11.8%,但仍高于未加超声处理的数值。

图15 非接触式超声辅助直接激光沉积复合工艺作用时熔池中半固化态位置处再结晶程度示意图[55–56]

Fig.15 Schematic representation of the degree of recrystallization at position of semi-solidified state in molten pool during action of non-contact ultrasonic assisted direct laser deposition composite process[55–56]

图16 非接触式超声辅助直接激光沉积复合工艺作用于合金钢的再结晶分数图[55–56]

Fig.16 Non-contact ultrasonic-assisted direct laser deposition composite process action and recrystallization fractions of alloy steels plotted[55–56]

3.2 超声能场对构件缺陷的作用效果

构件缺陷是制约增材制造发展最大的问题,其中包括较高的孔隙率和高热输入量导致的微裂纹等。例如,铝合金自身易吸附氢元素,所以孔隙率更高,需要加以控制。利用超声波振动和空化效应进行金属熔体脱气是解决增材制造孔隙率高的有效手段,在加入超声之后孔隙明显减少,并且随着超声振幅增大,孔隙率逐渐降低。Xu[57–59]等深入研究了熔体的超声波脱气,发现超声振动可以在几min 内获得稳定的氢浓度,与熔体初始氢浓度无关;熔体体积越小,熔体温度越高,脱气效果越好;超声脱气机理总结为超声空化效应,超声振动可以有效地降低铝合金孔隙率。Li 等[51,60]研究了超声的功率和作用时间对铸锭气孔率和晶粒细化的影响,结果表明,在超声功率高于空化阈值时脱气效果明显,超声搅拌作用有利于熔体温度均匀化,随着作用时间的增加,晶粒先细化后粗化。

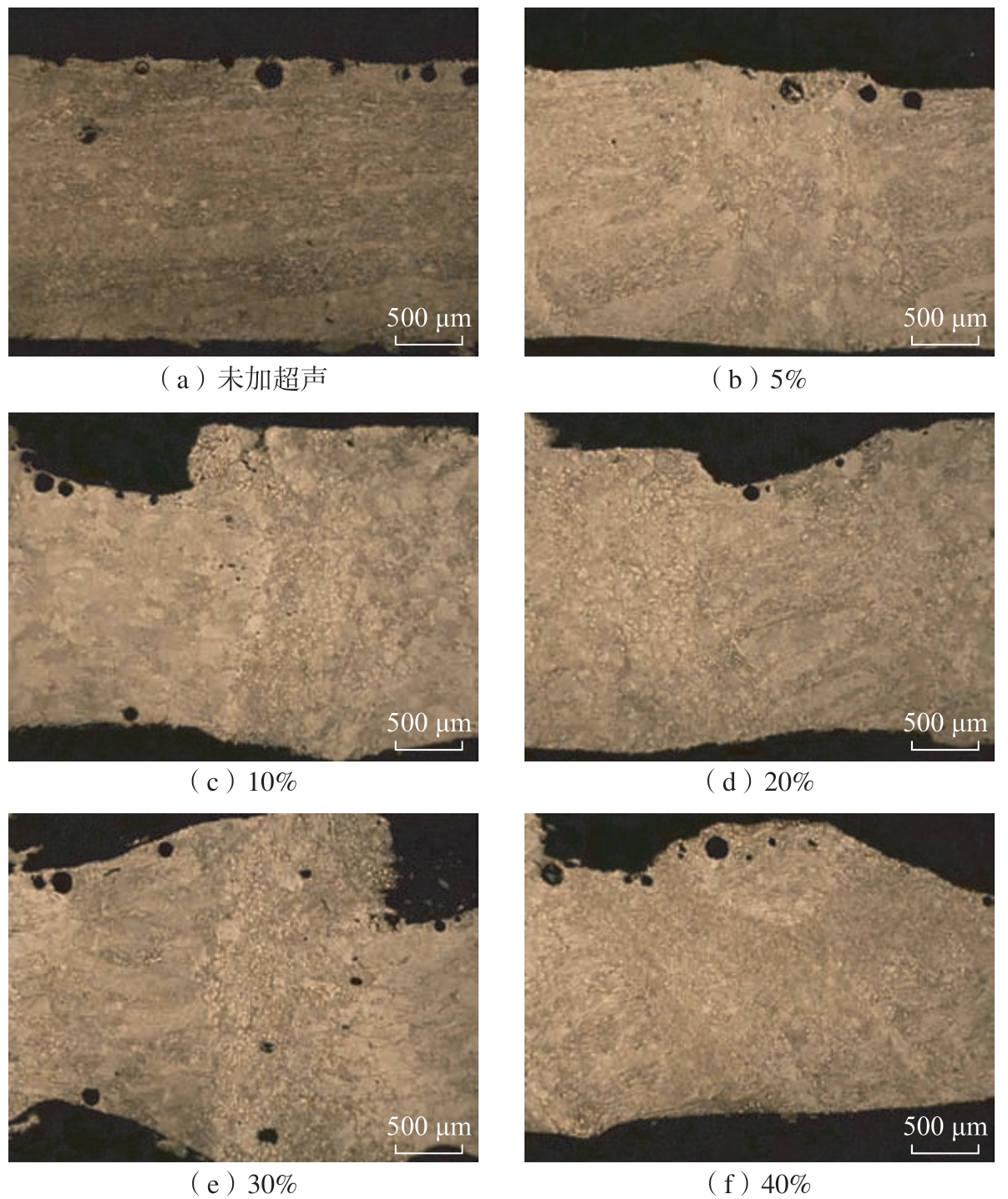

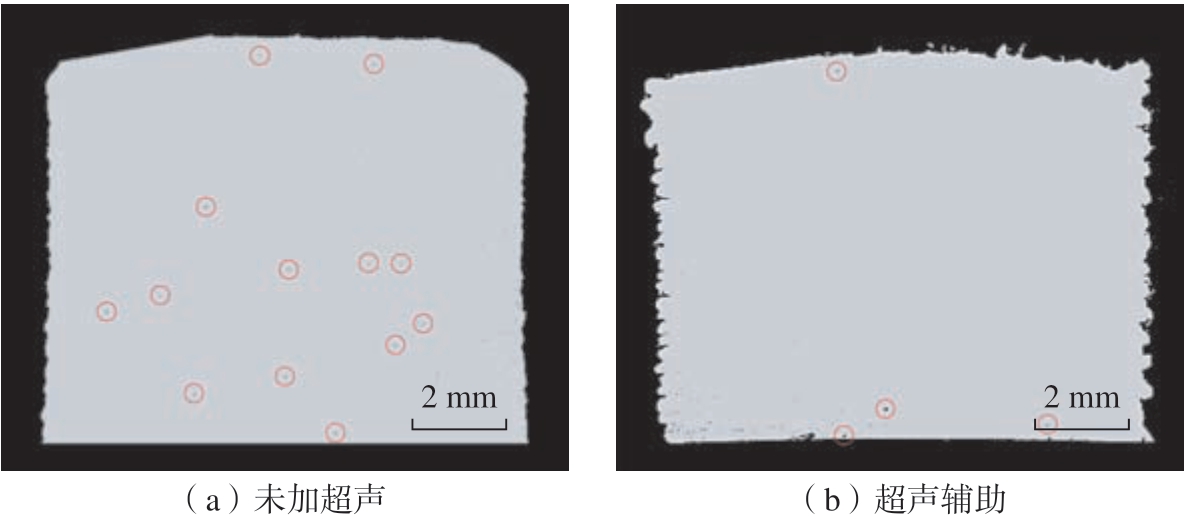

为了解决增材制造零件孔隙率高和组织不均匀的问题,Zhu 等[61]研究了超声辅助电弧焊接技术,探讨了超声对MGH956 合金焊接接头孔隙和性能的影响,结果表明,引入超声后接头孔隙急剧减少,抗拉强度显著提高;随着超声频率的降低,气泡尺寸增加,更利于气泡上浮。Xu 等[62]发现增材制造过程中前一沉积层表面形貌对于孔隙率具有较大影响,并认为表面黏附的金属球包含未熔化的粉末,外熔池的液滴飞溅所导致的不平整沉积层是孔隙形成的主要原因;在新层沉积过程中,粗糙的表面会导致气体滞留,金属球间隙处的过热气体迅速膨胀使孔隙形成,而高频超声冲击使沉积层更加平整,可去除黏附的金属球,有助于消除孔隙成形点。Chen 等[63]使用超声辅助TIG焊接技术进行了2195 铝锂合金薄板的焊接,研究了焊接速度和超声功率对孔隙率和气孔尺寸的影响,如图17 所示,结果表明,随着焊接速度降低,孔隙率降低,气孔尺寸增大;随着超声功率的增大,孔隙率和孔径先减小后增大;瞬态空化较弱时,微气泡容易逸散,孔隙率降低,而瞬态空化强度进一步增大,会导致孔隙率和孔径增大。Todaro 等[64]研究发现,在采用振幅30 μm+超声频率20 kHz 的超声冲击辅助下,获得近乎完全致密(孔隙率接近0.01%)的增材制造构件,如图18 所示。

图17 不同超声波功率下纵向截面的孔隙分布[63]

Fig.17 Pore distribution in the longitudinal section at different ultrasonic powers[63]

图18 增材制造的316L 不锈钢在有无超声辅助下的缺陷对比[64]

Fig.18 Comparison of defects in additively manufactured 316L stainless steel with and without ultrasonic assistance[64]

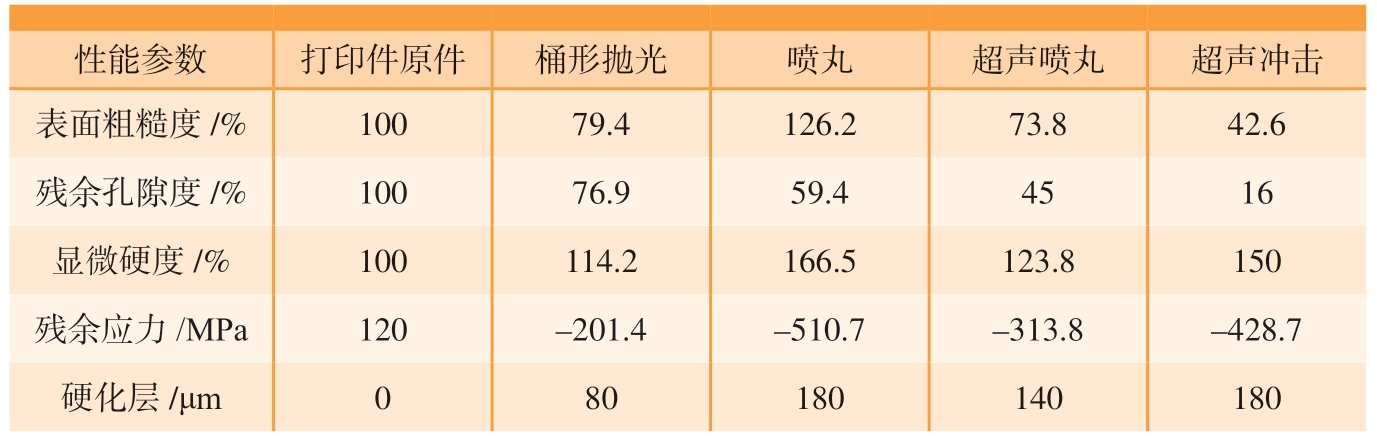

桶形抛光[65]、喷丸[66]、超声喷丸[67]、超声冲击[68]等都会对增材制造构件的性能产生正面影响。Lesyk等[69]比较了上述4 种后处理技术对选区激光熔化Inconel 718 合金零件表面形貌、孔隙率、显微硬度和残余应力的影响(表1),可以看出经过超声冲击处理后的试样的综合性能更为优秀。

表1 4 种后处理对SLM Inconel 718 合金的影响[69]

Table 1 Impact of four post-processing technologies on SLM Inconel 718[69]

性能参数打印件原件桶形抛光喷丸超声喷丸超声冲击表面粗糙度/%10079.4126.273.842.6残余孔隙度/%10076.959.44516显微硬度/%100114.2166.5123.8150残余应力/MPa120–201.4–510.7–313.8–428.7硬化层/μm080180140180

3.3 超声能场对构件残余应力的作用效果

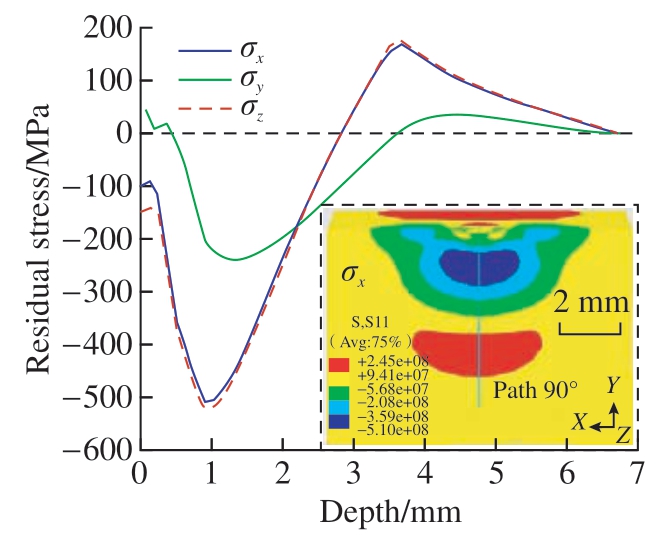

超声在沉积层中的振荡效应与熔池中的声流搅拌效果,可以有效改变金属应力场。在超声的高频作用下,残余应力可转变为有益且较大的残余压应力。通过粉末冶金制造的Ti-6Al-4V 合金表面的残余应力为-35 MPa(负号代表残余应力为压应力),经UIT 后,残余应力增加到-570 MPa[70]。激光冲击喷丸、水射流空化喷丸(WjCP)、水射流喷丸(WjSP)和多针超声冲击处理AISI 304 不锈钢后,可分别获得–470 MPa、-377 MPa、-519 MPa、–693 MPa 的残余压应力[71]。这些处理都能产生残余压应力,有利于增强材料防腐性、耐磨性和延长疲劳寿命,其中UIT 能够产生最大的残余压应力。焊接接头常因不均匀受热使各个区域的显微组织存在较大差异,形成热应力和组织应力,导致焊接接头力学性能较差。采用UIT 后,在细化组织的同时,还能够将焊接接头的残余拉应力转变为残余压应力,有效提高焊接接头的力学性能[72]。Zhou 等[73]采用有限元与试验结合的方式对超声能场如何改变残余应力形式进行了预测,结果如图19 所示,构件塑性变形区存在一定程度的残余压应力,其中在2.2 mm 的塑性变形区内,σx 和σz 均超过-150 MPa,这也证实了超声引发的塑性变形可以将应力状态从拉应力变为压应力,从而提高材料的疲劳强度。Xing 等[74]研究了UIT对SLM 制造的铝合金试样残余应力的影响,测量了试样各不同顶面沿厚度方向的残余应力变化,发现残余拉应力转化为压应力,最大转换差为170 MPa;然而随着深度的增加,作用效果降低,有效深度为1.5~2 mm;从残余应力变化的角度来看,UIT 对提高SLM 制造的试样的抗应力腐蚀性具有积极作用。

图19 沉积层在σx、σy、σz 3 个方向上的残余应力[73]

Fig.19 Residual stress of the sedimentary sample in three directions: σx, σy, σz[73]

4 超声能场对增材制造构件机械性能的影响

超声能场作用于材料的增材制造过程,通过对材料的内部组织进行调控,从而可以大幅提升构件的机械性能。

4.1 力学性能

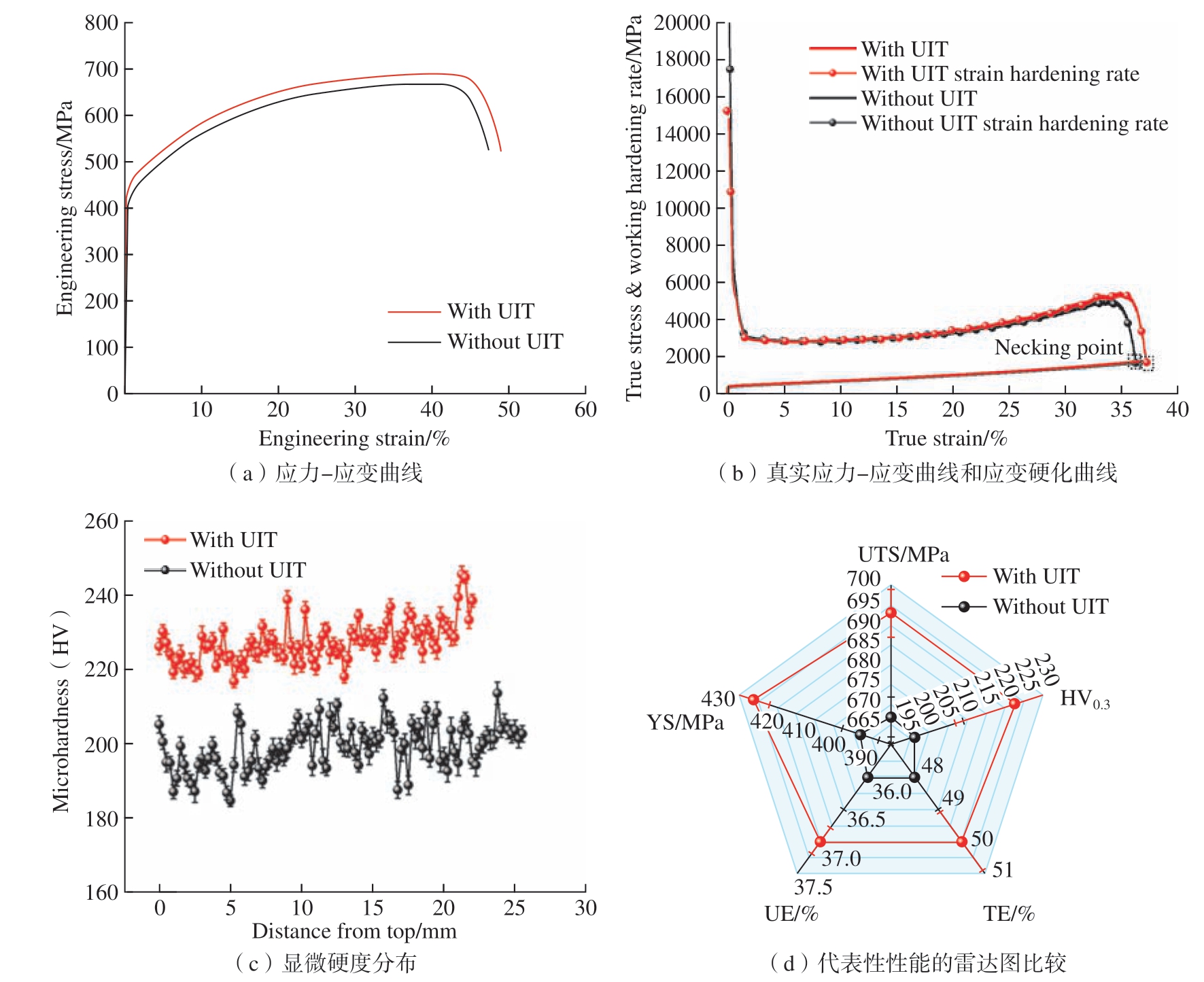

增材制造过程的特殊性使增材制造构件的组织不均匀,在顶部、沉积层与底部呈现不同形貌,力学性能也因此受到不同程度的影响。研究表明,超声冲击作用不仅能够改善沉积层内部的组织结构与应力状态,同时还可显著提高沉积层的机械性能[75–76]。Wang 等[77]研究了超声能场对激光沉积Inconel 718 合金机械性能的影响,发现超声处理使沉积层的屈服强度和抗拉强度分别提高了34%和12%,而塑性始终保持在17%左右。Wang 等[78]对超声冲击强化的316L 不锈钢的组织和机械性能研究发现,超声冲击处理后试样的屈服强度提高65.4%。Diao 等[79]对电弧增材制造(WAAM)的ER321 不锈钢试件的力学性能进行了测试(图20),经UIT,试件的屈服强度(YS)显著提高至425.5 MPa,同时总伸长率(TE)略有增加;应力–应变曲线和应变硬化曲线如图20(b)所示,两条曲线的交点是缩颈点,有无超声辅助下的试样的伸长率(UE)分别为50%和48%。Wang 等[53]对超声冲击强化的304 不锈钢的机械性能研究发现,平均屈服强度从368.9 MPa 增加到401.8 MPa,平均极限拉伸强度(UTS)从589.7 MPa 增加到622.9 MPa,平均伸长率从40.7%增加到46.9%;其中拉伸性能的改善归因于晶粒细化和位错强化,在引入超声冲击处理后,微观结构为细等轴晶粒,可以有效提高综合力学性能;此外,梯度晶粒结构还可以有效增强晶粒之间的配位变形,改善材料的塑性性能。Wang 等[80]研究了不同超声功率对于马氏体不锈钢延伸率的影响,发现随着超声功率不断增加,增材制造试样的极限抗拉强度并没有发生明显变化,而延伸率却从5.5%提升至8%,强度和伸长率的乘积(PSE)提高了52.9%,这意味着超声处理是提高激光增材制造的1Cr12Ni3MoVN 合金韧性的有效途径。

图20 WAAM 制造的ER321 不锈钢的力学性能比较[79]

Fig.20 Comparison of mechanical properties of ER321 stainless steel by WAAM[79]

4.2 显微硬度与耐磨性

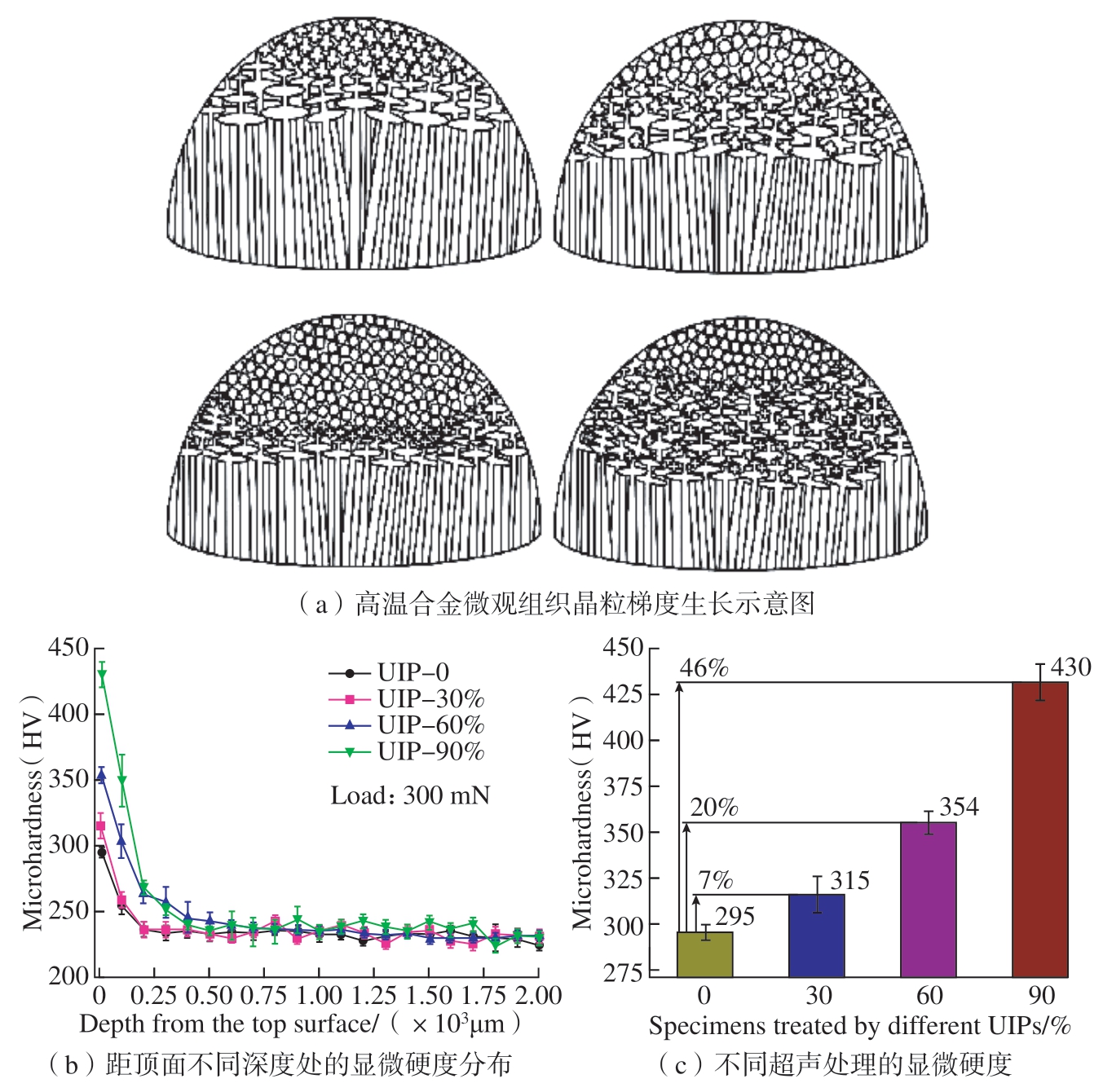

对高强钢而言,超声能场的压应力使局部区域的位错密度增加,引起组织快速硬化[81]。与此同时,沉积层表面因塑性变形使粗大柱状晶发生碎化,引起沉积层晶粒细化,并促进其组织均匀化[82–84]。原始AlxCoCrFeMnNi(x=0、0.5、1.0)样品的显微硬度分别是165HV0.1(CoCrFeMnNi)、175HV0.1(Al0.5Co CrFeMnNi)、405HV0.1(Al1.0CoCr FeMnNi),经过UIT 后,材料表面硬化,显微硬度分别是308.5HV0.1、314HV0.1、450.8HV0.1,且前两者都能形成约400 μm 的硬化层,而当x=1.0时,仅形成约40 μm 的硬化层,可见材料成分对超声冲击处理后的硬度值和硬化层厚度有较大影响。相比于常温条件,在低温条件下UIT 所获得的显微硬度值更高。在液氮处理的低温UIT 条件下,一方面UIT能够细化晶粒,产生晶界强化,另外一方面低温下更容易发生孪晶孪生和γ→ε 和γ→α′马氏体相变,发生相变强化。材料的硬度依赖于微观结构,而应变温度决定微观结构。冲击头对金属表面的冲击载荷越大,硬化层厚度越大,显微硬度值也就更大。超声冲击诱导的纳米组织也有利于沉积层硬度的提高。Li 等[75]对超声冲击辅助增材制造的GH3090 高温合金构件进行了性能测试与分析,如图21 所示,由测试结果发现显微硬度在熔覆层的顶部呈现与其深度相关的梯度规律,而在核心和底部呈均匀分布,这是由于熔覆层表面布满细小的等轴晶,随着深度增加晶粒逐渐长大,在中部与底部以粗大的柱状晶为主;超声处理后的显微硬度随着超声功率的增大而增加;超声冲击导致沉积层顶部表面产生微小的塑性变形,从而产生残余压应力,提高了显微硬度;与未处理构件相比,超声功率为150 W、300 W和450 W时,显微硬度分别提高了7%、20%和46%。Ye 等[85]认为超声冲击是一种提高合金显微硬度和硬化层深度的可行方法,但也有研究表明超声冲击产生的塑性变形对微观组织细化的作用有限[7,15]。Yuan 等[35]以试验与模拟结合的方法研究了超声微锻造对钛合金的作用效果,发现超声能场对熔池的干扰作用是合金组织细化的主要原因,超声能量有效阻断了枝晶的外延生长趋势,细化了钛合金的微观组织,并产生了等轴晶,因此显著提高了钛合金构件的显微硬度。超声外能场辅助增材制造还可以增强材料的耐磨性能,Li 等[86]在低碳钢基体上通过氩弧堆焊沉积耐磨铁基合金涂层,利用超声冲击诱导涂层纳米化;对有无经过超声处理的涂层进行比较,经超声处理后涂层横截面呈现出明显的梯度微观结构,而且涂层显现出更高的硬度弹性模量比、更低的摩擦系数和磨损损失;纳米晶结构的引入,使磨损机理也从沉积态涂层的黏着磨损转变为UIT 处理涂层的研磨型磨损。

图21 超声冲击辅助增材制造GH3090 高温合金构件的微观组织与显微硬度[75]

Fig.21 Microstructure and microhardness of GH3090 high-temperature alloy components by UIT assisted additive manufacturing[75]

5 结论与展望

超声外能场辅助技术在细化增材制造构件组织和晶粒、改变应力状态的同时,可大幅消除缺陷、提升综合力学性能,广泛适用于金属增材制造的在线组织性能调控。然而随着研究的逐渐深入,以下6 点问题亟待解决。

(1)超声冲击装置功率较低是当前主要问题,单个超声冲击装置功率受到了换能器材料种类的限制,难以获得大的超声功率,并且设备的输出功率不稳定。所以,采用新的换能器材料提升超声冲击装置的功率是需要解决的首要问题。

(2)虽然目前适用于大多数沉积式增材制造方式,但受SLM 与SEBM 特殊的铺粉方式和成形舱的限制,超声外能场辅助会导致粉床上的粉末振动、形状损坏、精度不高、粉末积聚和损失等问题,迄今还无法应用到选区熔化成形制造中,这也是一个需要解决的重要技术问题。

(3)目前超声外能场辅助增材制造技术研究涉及的金属类型较少,只对不锈钢、钛合金、铝合金和高熵合金等有初步探索,缺少系统化研究,因此需要建立超声外能场辅助下的多金属体系化研究,揭示不同金属种类、不同增材制造类型与超声外能场技术之间的耦合关系。

(4)目前对于超声外能场对熔池凝固过程中形核、结晶等行为的研究较多,并形成了经典的“声流”和“空化”理论,但是对超声外能场辅助增材制造沉积层引发的动态回复与再结晶现象未引起足够重视。

(5)超声外能场辅助增材制造过程是一个复杂的多物理场耦合作用过程,影响和控制着超声能场作用下宏观尺度熔池传热–流动行为及微观尺度枝晶形核– 生长行为。采用数值分析方法模拟如此复杂的过程,面临着宏微观模型关系复杂、宏微观特征时间和空间尺度差异大和大量数据同步求解困难等问题。

(6)在应用方面,应研发大尺寸金属复杂构件组织增材制造在线调控技术,并在各种增材制造工艺中推广;开发超声能场辅助增材制造技术与装备,不仅能解决增材制造构件的缺陷问题,还可极大程度减少零件生产的损耗、提高零件质量、加快生产效率,促进金属增材制造技术的发展和应用推广。

[1] GAO W, ZHANG Y B, RAMANUJAN D, et al.The status, challenges, and future of additive manufacturing in engineering[J].Computer-Aided Design, 2015, 69: 65-89.

[2] LIU D, LEE B, BABKIN A, et al.Research progress of arc additive manufacture technology[J].Materials, 2021, 14(6): 1415.

[3] LIN F, YAN Y N, SUN W.A decomposition-accumulation model for layered manufacturing fabrication[J].Rapid Prototyping Journal, 2001, 7(1): 24–31.

[4] EDWARDS P, RAMULU M.Fatigue performance evaluation of selective laser melted Ti-6Al-4V[J].Materials Science and Engineering: A, 2014, 598: 327–337.

[5] 何智, 胡洋, 曲宏韬, 等.超声冲击电弧增材制造钛合金零件的各向异性研究[J].航天制造技术, 2016(6): 11–16.

HE Zhi, HU Yang, QU Hongtao, et al.Research on anisotropy of titanium alloy manufactured by ultrasonic impact treatment and wire and arc additive manufacture[J].Aerospace Manufacturing Technology, 2016(6): 11-16.

[6] 李明祥, 张涛, 于飞, 等.金属电弧熔丝增材制造及其复合制造技术研究进展[J].航空制造技术, 2019, 62(17): 14–21.

LI Mingxiang, ZHANG Tao, YU Fei, et al.Research progress of wire and arc additive manufacturing and hybrid manufacturing technology for metal components[J].Aeronautical Manufacturing Technology, 2019,62(17): 14–21.

[7] DONOGHUE J, ANTONYSAMY A A, MARTINA F, et al.The effectiveness of combining rolling deformation with wire-arc additive manufacture on β-grain refinement and texture modification in Ti-6Al-4V[J].Materials Characterization, 2016, 114: 103-114.

[8] DING J, COLEGROVE P, MEHNEN J, et al.Thermo-mechanical analysis of wire and arc additive layer manufacturing process on large multi-layer parts[J].Computational Materials Science, 2011, 50(12): 3315-3322.

[9] GU J L, DING J L, WILLIAMS S W, et al.The effect of inter-layer cold working and post-deposition heat treatment on porosity in additively manufactured aluminum alloys[J].Journal of Materials Processing Technology,2016, 230: 26–34.

[10] MARTINA F, ROY M J, SZOST B A, et al.Residual stress of as-deposited and rolled wire+arc additive manufacturing Ti-6Al-4V components[J].Materials Science and Technology, 2016, 32(14): 1439-1448.

[11] BERETTA S, ROMANO S.A comparison of fatigue strength sensitivity to defects for materials manufactured by AM or traditional processes[J].International Journal of Fatigue, 2017, 94: 178–191.

[12] GONG H J, RAFI K, GU H F, et al.Influence of defects on mechanical properties of Ti-6Al-4V components produced by selective laser melting and electron beam melting[J].Materials & Design, 2015, 86: 545-554.

[13] HU Y N, WU S C, WITHERS P J,et al.The effect of manufacturing defects on the fatigue life of selective laser melted Ti-6Al-4V structures[J].Materials & Design, 2020, 192:108708.

[14] HU Y N, WU S C, WU Z K, et al.A new approach to correlate the defect population with the fatigue life of selective laser melted Ti-6Al-4V alloy[J].International Journal of Fatigue, 2020, 136: 105584.

[15] MCANDREW A R, ALVAREZ ROSALES M, COLEGROVE P A, et al.Interpass rolling of Ti-6Al-4V wire+arc additively manufactured features for microstructural refinement[J].Additive Manufacturing, 2018, 21: 340-349.

[16] MARTINA F, COLEGROVE P A,WILLIAMS S W, et al.Microstructure of interpass rolled wire+arc additive manufacturing Ti-6Al-4V components[J].Metallurgical and Materials Transactions A, 2015, 46(12): 6103-6118.

[17] ZHAN Y, XU H X, DU W Q, et al.Research on the influence of heat treatment on residual stress of TC4 alloy produced by laser additive manufacturing based on laser ultrasonic technique[J].Ultrasonics, 2021, 115: 106466.

[18] ZHAO Z Y, LI L, BAI P K, et al.The heat treatment influence on the microstructure and hardness of TC4 titanium alloy manufactured via selective laser melting[J].Materials, 2018, 11(8): 1318.

[19] TSAI M T, CHEN Y W, CHAO C Y,et al.Heat-treatment effects on mechanical properties and microstructure evolution of Ti-6Al-4V alloy fabricated by laser powder bed fusion[J].Journal of Alloys and Compounds,2020, 816: 152615.

[20] KHORASANI A, GIBSON I,GOLDBERG M, et al.On the role of different annealing heat treatments on mechanical properties and microstructure of selective laser melted and conventional wrought Ti-6Al-4V[J].Rapid Prototyping Journal, 2017, 23(2): 295-304.

[21] QIU C L, ADKINS N J E,ATTALLAH M M.Microstructure and tensile properties of selectively laser-melted and of HIPed laser-melted Ti-6Al-4V[J].Materials Science and Engineering: A, 2013, 578: 230-239.

[22] LEUDERS S, THÖNE M, RIEMER A, et al.On the mechanical behaviour of titanium alloy TiAl6V4 manufactured by selective laser melting: Fatigue resistance and crack growth performance[J].International Journal of Fatigue, 2013, 48: 300–307.

[23] 张海鸥, 王凯, 戴福生, 等.一种电弧增材制造–旋压复合加工装置及方法:CN113664536B[P].2022-08-09.

ZHANG Haiou, WANG Kai, DAI Fusheng, et al.An arc additive manufacturing spinning composite processing device and method: CN113664536B[P].2022-08-09.

[24] ZHANG H O, WANG X P, WANG G L, et al.Hybrid direct manufacturing method of metallic parts using deposition and micro continuous rolling[J].Rapid Prototyping Journal, 2013, 19: 387–394.

[25] ELOISE E.Integration of substrate in aluminium wire and arc additive manufacturing[D].Cranfield: Cranfield University, 2019.

[26] LIU S Y, SHIN Y C.Additive manufacturing of Ti6Al4V alloy: A review[J].Materials & Design, 2019, 164: 107552.

[27] TUAN N Q, PUGA H, BARBOSA J,et al.Grain refinement of Al-Mg-Sc alloy by ultrasonic treatment[J].Metals and Materials International, 2015, 21(1): 72–78.

[28] CHEN Y H, XU M F, ZHANG T M,et al.Grain refinement and mechanical properties improvement of Inconel 625 alloy fabricated by ultrasonic-assisted wire and arc additive manufacturing[J].Journal of Alloys and Compounds, 2022, 910: 164957.

[29] CONG W L, NING F D.A fundamental investigation on ultrasonic vibration-assisted laser engineered net shaping of stainless steel[J].International Journal of Machine Tools and Manufacture, 2017, 121: 61-69.

[30] 袁丁, 高华兵, 孙小婧, 等.改善金属增材制造材料组织与力学性能的方法与技术[J].航空制造技术, 2018, 61(10): 40–48.

YUAN Ding, GAO Huabing, SUN Xiaojing, et al.Methods and techniques for improving microstructure and performance of metal additively manufactured materials[J].Aeronautical Manufacturing Technology, 2018,61(10): 40–48.

[31] YANG Y C, JIN X, LIU C M, et al.Residual stress, mechanical properties, and grain morphology of Ti-6Al-4V alloy produced by ultrasonic impact treatment assisted wire and arc additive manufacturing[J].Metals, 2018, 8(11):934.

[32] WALKER, MALZ, TRUDEL, et al.Effects of ultrasonic impact treatment on the stress-controlled fatigue performance of additively manufactured DMLS Ti-6Al-4V alloy[J].Applied Sciences, 2019, 9(22): 4787.

[33] STATNIKOV E S, TRUFYAKOV V I, MIKHEEV P P, et al.Specification for weld toe improvement by ultrasonic impact treatment[J].Welding in the World, 2000, 44(1):5–7.

[34] YANG X J, ZHOU J X, LING X.Study on plastic damage of AISI 304 stainless steel induced by ultrasonic impact treatment[J].Materials & Design (1980-2015), 2012, 36:477–481.

[35] YUAN D, SHAO S Q, GUO C H, et al.Grain refining of Ti-6Al-4V alloy fabricated by laser and wire additive manufacturing assisted with ultrasonic vibration[J].Ultrasonics Sonochemistry, 2021, 73: 105472.

[36] SIU K W, NGAN A H W, JONES I P.New insight on acoustoplasticity-ultrasonic irradiation enhances subgrain formation during deformation[J].International Journal of Plasticity, 2011, 27(5): 788-800.

[37] WANG F, ESKIN D, MI J W, et al.A synchrotron X-radiography study of the fragmentation and refinement of primary intermetallic particles in an Al-35 Cu alloy induced by ultrasonic melt processing[J].Acta Materialia, 2017, 141: 142-153.

[38] ZHANG Y, LIU N, LI Z, et al.Gleeble experiments concerning dendrite remelting and its role in microstructural evolution in spray formed high-alloy metals[J].Rare Metals, 2011, 30(1): 401-404.

[39] SHU D, SUN B D, MI J W, et al.A high-speed imaging and modeling study of dendrite fragmentation caused by ultrasonic cavitation[J].Metallurgical and Materials Transactions A, 2012, 43(10): 3755-3766.

[40] TAN D Y, MI J W.High speed imaging study of the dynamics of ultrasonic bubbles at a liquid-solid interface[J].Materials Science Forum, 2013, 765: 230-234.

[41] TAN D Y, LEE T L, KHONG J C,et al.High-speed synchrotron X-ray imaging studies of the ultrasound shockwave and enhanced flow during metal solidification processes[J].Metallurgical and Materials Transactions A, 2015, 46(7): 2851-2861.

[42] MI J W, ESKIN D.Foreword:Advances in solidification of metallic alloys under external fields[J].Metallurgical and Materials Transactions A, 2015, 46(7): 2850.

[43] BLAHA F, LANGENNCKER B.Dehnung von zink-kristallen unter ultraschalleinwirkung[J/OL].Naturwissenschaften,1955.https://doi.org/10.1007/BF00623773.

[44] SUN L B, GUO C H, HUANG L J,et al.Effect and mechanism of inter-layer ultrasonic impact strengthening on the anisotropy of low carbon steel components fabricated by wire and arc additive manufacturing[J].Materials Science and Engineering: A, 2022, 848: 143382.

[45] HU J, SHIMIZU T, YOSHINO T,et al.Evolution of acoustic softening effect on ultrasonic-assisted micro/meso-compression behavior and microstructure[J].Ultrasonics,2020, 107: 106107.

[46] YANG Q M, ZHOU Y J, ZHANG W,et al.Effect of ultrasonic-assisted casting on hot deformation mechanism and microstructure of 35CrMo steel ingot[J].Materials, 2021, 15(1):146.

[47] JIANG F C, CHEN Y P, YUAN D,et al.A combined ultrasonic micro-forging device for improving microstructure and mechanical properties of additive manufactured metal parts, and a related additive manufacturing method: OP2010039US[P].2021-09-07.

[48] FAN Z, XU H, LI D, et al.Surface nanocrystallization of 35# type carbon steel induced by ultrasonic impact treatment (UIT)[J].Procedia Engineering, 2012, 27: 1718-1722.

[49] LU K, LU J.Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment[J].Materials Science and Engineering: A, 2004, 375-377:38–45.

[50] MORDYUK B N, PROKOPENKO G I.Ultrasonic impact treatment—An effective method for nanostructuring the surface layers in metallic materials[M]//ALIOFKHAZRAEI M.Handbook of Mechanical Nanostructuring.Hoboken: Wiley, 2015.

[51] LI J W, MOMONO T, FU Y, et al.Effect of ultrasonic stirring on temperature distribution and grain refinement in Al-1.65% Si alloy melt[J].Transactions of Nonferrous Metals Society of China, 2007, 17(4): 691–697.

[52] ATTARAN M.The rise of 3-D printing: The advantages of additive manufacturing over traditional manufacturing[J].Business Horizons, 2017, 60(5): 677–688.

[53] WANG J D, XUE Y, XU D, et al.Effects of layer-by-layer ultrasonic impact treatment on microstructure and mechanical properties of 304 stainless steel manufactured by directed energy deposition[J].Additive Manufacturing, 2023, 68: 103523.

[54] YUAN D, SUN X J, SUN L B, et al.Improvement of the grain structure and mechanical properties of austenitic stainless steel fabricated by laser and wire additive manufacturing assisted with ultrasonic vibration[J].Materials Science and Engineering:A, 2021, 813: 141177.

[55] ZHOU L, CHEN S Y, ZHANG C Y,et al.Microstructure evolution and properties of direct laser deposited 24CrNiMoY alloy steel assisted by non-contact ultrasonic treatment[J].Materials Science and Engineering: A, 2021,811: 141088.

[56] ZHOU L, CHEN S Y, MA M Z, et al.The dynamic recrystallization mechanism of ultrasonic power on non-contact ultrasonicassisted direct laser deposited alloy steel[J].Materials Science and Engineering: A, 2022,840: 142971.

[57] XU H B, MEEK T T, HAN Q Y.Effects of ultrasonic field and vacuum on degassing of molten aluminum alloy[J].Materials Letters, 2007, 61(4-5): 1246-1250.

[58] XU H B, HAN Q Y, MEEK T T.Effects of ultrasonic vibration on degassing of aluminum alloys[J].Materials Science and Engineering: A, 2008, 473(1–2): 96–104.

[59] XU H B, JIAN X G, MEEK T T, et al.Degassing of molten aluminum A356 alloy using ultrasonic vibration[J].Materials Letters,2004, 58(29): 3669–3673.

[60] LI J W, MOMONO T, TAYU Y,et al.Application of ultrasonic treating to degassing of metal ingots[J].Materials Letters,2008, 62(25): 4152–4154.

[61] ZHU Q, LEI Y C, WANG Y L, et al.Effects of arc-ultrasonic on pores distribution and tensile property in TIG welding joints of MGH956 alloy[J].Fusion Engineering and Design, 2014, 89(12): 2964–2970.

[62] XU D, WANG J D, WANG Z, et al.Elimination of defects in laser metal deposited TiCp/Ti6Al4V composite by synchronous ultrasonic impact treatment[J].Materials Letters,2023, 347: 134635.

[63] CHEN Q H, GE H L, YANG C L,et al.Study on pores in ultrasonic-assisted TIG weld of aluminum alloy[J].Metals, 2017, 7(2):53.

[64] TODARO C J, EASTON M A, QIU D, et al.Grain refinement of stainless steel in ultrasound-assisted additive manufacturing[J].Additive Manufacturing, 2021, 37: 101632.

[65] BOSCHETTO A, BOTTINI L.Surface improvement of fused deposition modeling parts by barrel finishing[J].Rapid Prototyping Journal, 2015, 21(6): 686-696.

[66] LESYK D A, DZHEMELINSKYI V V, MARTINEZ S, et al.Surface shot peening post-processing of Inconel 718 alloy parts printed by laser powder bed fusion additive manufacturing[J].Journal of Materials Engineering and Performance, 2021, 30(9):6982–6995.

[67] ZALESKI K, SKOCZYLAS A,BRZOZOWSKA M.The effect of the conditions of shot peening the Inconel 718 nickel alloy on the geometrical structure of the surface[J].Advances in Science and Technology Research Journal, 2017, 11(2): 205–211.

[68] CHAN H L, RUAN H H, CHEN A Y, et al.Optimization of the strain rate to achieve exceptional mechanical properties of 304 stainless steel using high speed ultrasonic surface mechanical attrition treatment[J].Acta Materialia, 2010, 58(15): 5086-5096.

[69] LESYK D A, MARTINEZ S,MORDYUK B N, et al.Post-processing of the Inconel 718 alloy parts fabricated by selective laser melting: Effects of mechanical surface treatments on surface topography, porosity,hardness and residual stress[J].Surface and Coatings Technology, 2020, 381: 125136.

[70] CHEREPANOV P V, ASHOKKUMAR M, ANDREEVA D V.Ultrasound assisted formation of Al-Ni electrocatalyst for hydrogen evolution[J].Ultrasonics Sonochemistry, 2015,23: 142–147.

[71] DEKHTYAR A I, MORDYUK B N,SAVVAKIN D G, et al.Enhanced fatigue behavior of powder metallurgy Ti-6Al-4V alloy by applying ultrasonic impact treatment[J].Materials Science and Engineering: A, 2015,641: 348–359.

[72] LESYK D A, SOYAMA H,MORDYUK B N, et al.Mechanical surface treatments of AISI 304 stainless steel: Effects on surface microrelief, residual stress, and microstructure[J].Journal of Materials Engineering and Performance, 2019, 28(9):5307–5322.

[73] ZHOU C P, WANG J D, GUO C H,et al.Numerical study of the ultrasonic impact on additive manufactured parts[J].International Journal of Mechanical Sciences, 2021, 197:106334.

[74] XING X D, DUAN X M, JIANG T T, et al.Ultrasonic peening treatment used to improve stress corrosion resistance of AlSi10Mg components fabricated using selective laser melting[J].Metals, 2019, 9(1): 103.

[75] LI Q Q, ZHANG Y, CHEN J, et al.Effect of ultrasonic micro-forging treatment on microstructure and mechanical properties of GH3039 superalloy processed by directed energy deposition[J].Journal of Materials Science & Technology, 2021, 70: 185-196.

[76] LI N, SUN J E, ZHANG G A, et al.Effect of ultrasonic impact peening on Ti-6Al-4V laser deposition shaping[J].Journal of Laser Applications, 2017, 29(2): 022505.

[77] WANG Y C, SHI J.Recrystallization behavior and tensile properties of laser metal deposited Inconel 718 upon in-situ ultrasonic impact peening and heat treatment[J].Materials Science and Engineering: A, 2020, 786: 139434.

[78] WANG Z D, SUN G F, LU Y, et al.Microstructural characterization and mechanical behavior of ultrasonic impact peened and laser shock peened AISI 316L stainless steel[J].Surface and Coatings Technology, 2020, 385:125403.

[79] DIAO M X, GUO C H, SUN Q F,et al.Improving mechanical properties of austenitic stainless steel by the grain refinement in wire and arc additive manufacturing assisted with ultrasonic impact treatment[J].Materials Science and Engineering: A, 2022, 857: 144044.

[80] WANG Z, JIANG F C, GUO C H,et al.Effects of ultrasonic vibration on microstructure and mechanical properties of 1Cr12Ni3MoVN alloy fabricated by directed energy deposition[J].Ultrasonics, 2023, 132:106989.

[81] XU L Y, GAO Y L, ZHAO L, et al.Ultrasonic micro-forging post-treatment assisted laser directed energy deposition approach to manufacture high-strength Hastelloy X superalloy[J].Journal of Materials Processing Technology, 2022, 299: 117324.

[82] LIU C, WANG J F, TIAN L H, et al.Properties and formation mechanism of cladding layer on high-strength low-alloy steel subjected to ultrasonic impact treatment with titanium alloy pin[J].Surface and Coatings Technology,2021, 418: 127256.

[83] MALAKI M, DING H T.A review of ultrasonic peening treatment[J].Materials &Design, 2015, 87: 1072–1086.

[84] KEIST J S, PALMER T A.Development of strength-hardness relationships in additively manufactured titanium alloys[J].Materials Science and Engineering: A, 2017,693: 214–224.

[85] YE H, YE K, GUO B G, et al.Effects of combining ultrasonic micro-forging treatment with laser metal wire deposition on microstructural and mechanical properties in Ti-6Al-4V alloy[J].Materials Characterization,2020, 162: 110187.

[86] LI L, ZHAO S Y, ZHANG N N,et al.Enhanced wear resistance of iron-based alloy coating induced by ultrasonic impact[J].Coatings, 2019, 9(12): 804.