碳纳米管 (CNT)自1991年由日本的Iijima 教授[1]发现以来,因具有极高的力学性能及优异的电学和热学性能特点[2–6],在航空结构和功能领域得到了广泛的应用。碳纳米管自身具有高导电特性,将碳纳米管引入树脂基复合材料中,能够提升复合材料电导率[7],同时提高复合材料的电磁屏蔽性能。此外,碳纳米管还拥有合适的电导率区间,这赋予了其合适的通电自加热功率,因此可以应用于复合材料的自加热固化及飞机翼面的加热除冰等应用场景。碳纳米管还能够降低材料燃烧时的热释放速率,提高复合材料的阻燃性能。碳纳米管优异的热导率也使其在航空航天仪器热管理方面得到了应用。碳纳米管自身特殊结构所形成的电/热功能特性,极大地拓展了其在航空航天等功能领域的应用。本文针对航空领域各功能方面的应用需求,结合碳纳米管的特性,分别总结了碳纳米管面向导电结构和电磁屏蔽、面向航空用复合材料结构健康监测、面向复合材料非热压罐固化、面向飞机机翼加热除冰和提高复合材料阻燃性能等方面的研究进展等,并对其进一步拓展应用的可行性进行了展望。

1 CNT 应用于导电结构和电磁屏蔽

CNT 自身具有高导电特性[3,5],将CNT 引入复合材料实现力学性能提升的同时,也赋予了复合材料更加优异的导电性,使其能够用于导电结构和静电防护。将CNT 以粉体或宏观体形式引入复合材料后,CNT 粉体、CNT 阵列薄膜填充了原本几乎不导电的复合材料富树脂区,构建了复合材料层内和层间的导电通路,因此使得复合材料的导电性得到了大幅提升。研究发现,在碳纤维表面生长CNT 阵列制备的复合材料面内方向电导率增加了106,厚度方向电导率增加了108[7]。将CNT 薄膜与碳纤维预浸料混杂制备的复合材料垂直纤维方向的电导率由0.13 S/cm 提升到45.7 S/cm,沿厚度方向电导率由0.04 S/cm 提升到0.18 S/cm[8]。CNT 薄膜与超薄预浸料混杂制备复合材料后,层板0°方向电导率基本可以达到CNT 薄膜自身的导电水平,达到约400 S/cm[9]。通过原位缠绕CNT 薄膜制备复合材料,在复合材料层间构筑导电通路,复合材料3 个方向的电导率随CNT 含量的提高而稳步提高[10]。可以看出,通过自身优异导电特性在复合材料内部构筑三维导电通路,CNT 具有提升复合材料各方向特别是垂直纤维方向和厚度方向电导率的显著作用,进一步提升CNT 薄膜自身导电性,是提升混杂复合材料导电性的关键。

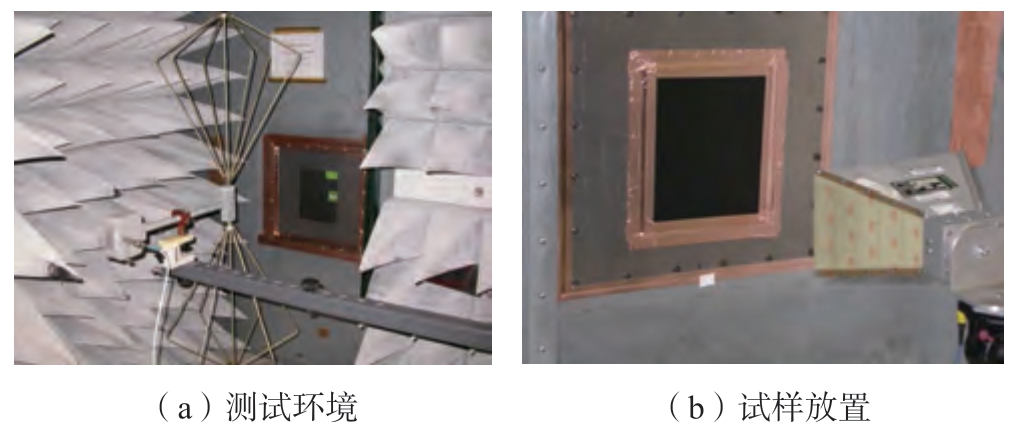

电子设备会受电磁辐射干扰而导致运行异常。为保护电子元器件,延长关键电子设备使用寿命,电磁屏蔽材料得到了广泛应用。材料屏蔽电磁波的能力与其固有的导电性有关,然而大多数聚合物是绝缘的,并不具备屏蔽电磁波的能力。碳纳米管具有优异的导电性,将其作为导电填料引入聚合物材料中提高电磁屏蔽性能,具有广阔的应用前景[11]。Liu 等[12]通过混合工艺制备了由单壁碳纳米管 (SWCNT)和聚氨酯组成的电磁屏蔽复合材料,在X 波段的电磁屏蔽效能达到16~17 dB,提升CNT 的质量分数可以提高材料的电磁屏蔽效能,但是质量分数提高造成的CNT 团聚也会增加复合材料制备的难度。Chen 等[13]为了提高航空用碳纤维复合材料的电气性能,开发了基于一步化学气相沉积法的碳CNT/CF 环氧复合材料的制备方法,通过对CNT薄膜形态的控制,复合材料具有较好的抗雷击性能,同时还具备优异的电磁屏蔽性能和静电耗散特性,且该方法更简单、廉价。洛克希德·马丁公司的Rawal 等[14]将Nanocomp 公司生产的25 μm CNT 薄膜与M55J/氰酸脂体系共固化,制备了CNT 膜覆盖在表面的复合材料,评估了飞行器材料表面静电放电 (ESD)的要求,同时按图1所示的方法测试对比了不同复合材料在X 波段的电磁屏蔽性能,结果表明,CNT 薄膜铺在前侧的复合材料电磁屏蔽效能可达75 dB,而CNT 薄膜在两侧的夹层复合材料电磁屏蔽效能可达80 dB,与使用的铝箔屏蔽材料相当。

图1 碳纳米管改性复合材料电磁屏蔽效能测试[14]

Fig.1 Electromagnetic shielding efficiency test of carbon nanotube modified composites[14]

除结构导电与电磁屏蔽外,碳纳米管还有望被用于雷击防护。郭妙才等[15]制备了石墨烯和碳纳米管共改性的复合材料,其面内电导率为100 S/cm 左右,其厚度向电导率分别为0.128 S/cm、0.094 S/cm 和0.088 S/cm。雷击试验表明,3 种厚度试样的总损伤面积类似,深层损伤面积随厚度向电导率降低而减少,但损伤深度则随厚度向电导率降低而增加,损伤模式主要为树脂的烧蚀气化和纤维的断裂损伤。2 mm 厚雷击试样板损伤区域的最低弯曲强度达到了782 MPa,保持率为75%,弯曲模量保持率为59.2%。2 mm 板和3 mm 板雷击损伤中心150 mm×100 mm 区域平均弯曲强度保持率分别达到了87.4%和87.2%,损伤深度分别只有约0.3 mm 和约0.4 mm。王永伟等[16]将碳纳米管薄膜与复合材料结构共固化形成导电表层,对雷击进行防护,制备了碳纳米管薄膜表层防护的复合材料蜂窝夹芯壁板试验件,发现相同雷电流峰值情况下,含碳纳米管薄膜防护试验件的表层损伤面积和内部分层损伤长度明显减小,由此可见,碳纳米管薄膜表层对复合材料蜂窝夹芯壁板的雷击损伤具有较好的防护效果。

2 CNT 应用于复合材料结构健康监测

树脂基复合材料层间性能较弱,在受到冲击时极易产生分层损伤,影响结构安全。因此,对飞行器关键结构进行服役过程中的应力与结构监测是保障其结构安全的重要环节。碳纳米管优异的电响应特性赋予了其在复合材料应力与结构监测方面优秀的研究价值和应用前景,更因碳纳米管自身力学增强特性使其增强的复合材料具有结构功能一体化应用的可能性。

然而,碳纤维自身导电性影响电信号分析,受此条件制约,目前多数研究仍以玻璃纤维复合材料 (GFRP)为对象[17–21]。Gao 等[17,22–23]将CNT 分散在GFRP 中,在GFRP 中开发了原位的CNT 网络传感器,并基于电阻法成功地监测了循环荷载下的损伤发展,发现复合材料电阻随反复冲击作用逐步增加。Baltopouls 等[24]制备了含有多壁碳纳米管 (MWCNT)填料的GFRP,发现所得样品电信号对通孔、长圆形缺口和准静态压痕等损伤反应敏感。 Alexopoulos 等[18]将CNT 纤维嵌入GFRP 中,建立了复合材料拉伸载荷与三点弯曲载荷与CNT 纤维电阻变化之间的关系。Wang 等[19]将CNT巴基纸传感器布置在复合材料表面,研究了低应变状态时,复合材料承受静弯曲载荷和循环弯曲载荷下CNT 巴基纸的压阻特性。Wu 等[20]实现了碳纳米纤维在玻璃纤维复合材料中的电场取向,并研究了复合材料在I 型层间断裂韧性 (GIC)测试过程中的电阻响应情况。Shen等[21]将CNT 巴基纸置于不同铺层角度的玻纤复合材料层间,研究了拉伸载荷下CNT 巴基纸的电阻响应,发现出现分层时电阻变化率 (ΔR/R0)突然增大。

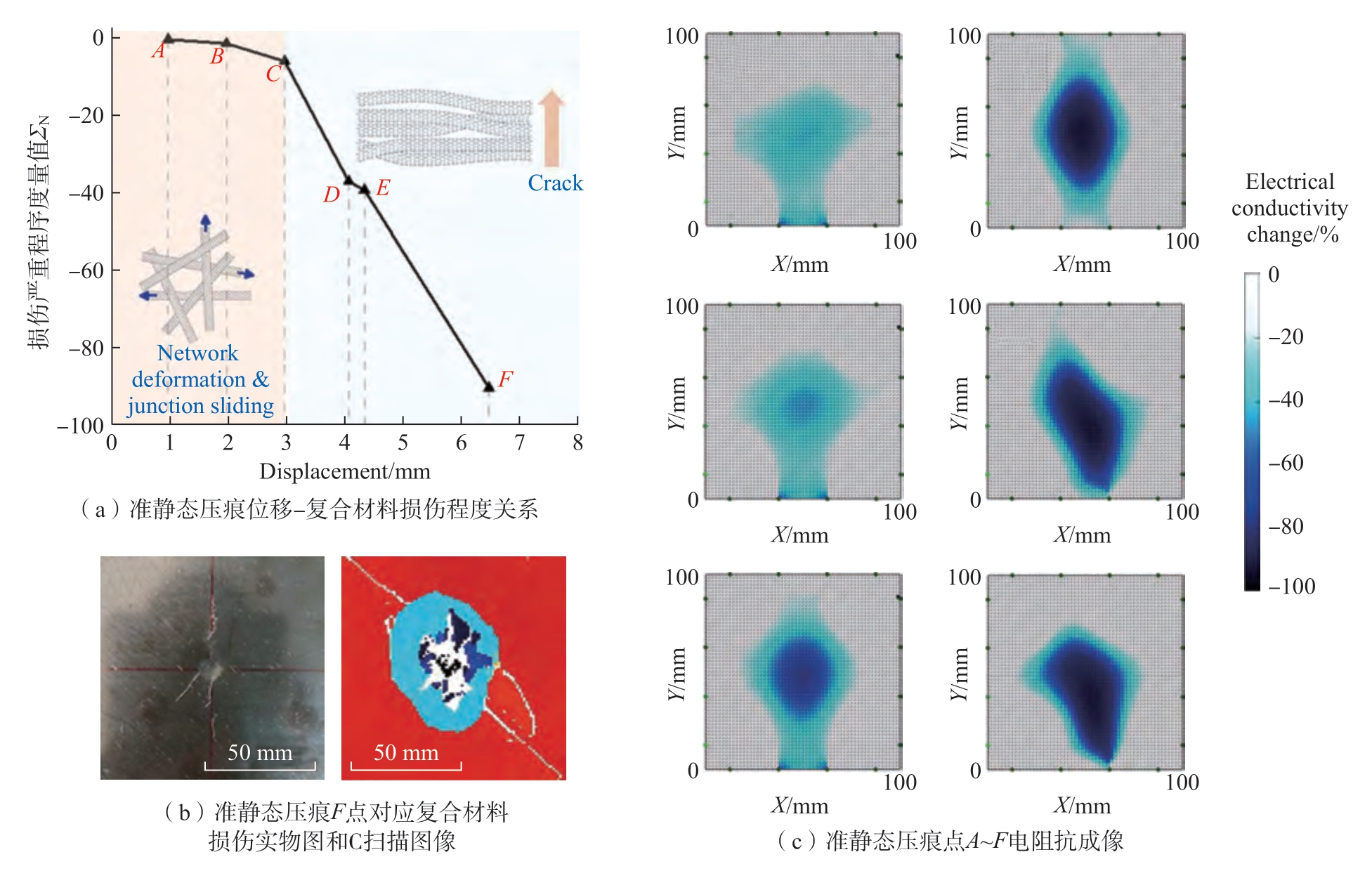

碳纤维复合材料是航空用结构复合材料的最主要类型,越来越多的研究致力于碳纤维复合材料的结构健康监测。Zhang 等[25]将极低质量分数的CNT 粉体喷涂在碳纤维织物表面制备复合材料,发现CNT 的添加增加了GIC 测试过程中电阻响应信号的稳定性和重复性。Hao 等[26]利用了CNT 膜固有导电网络作为传感材料,开发了用于碳纤维增强复合材料结构损伤检测的电阻抗层析成像 (EIT)系统。通过将CNT 薄膜层引入到复合材料层合板的表面或中间层来研究CNT 传感膜的可检测性,利用缠结和随机取向CNT 的压阻特性,成功地监测了准静态压痕过程中复合材料的应力状态和压痕损伤的演变,研究结果如图2所示。因此如何分辨CNT 信号和导电的碳纤维信号的差异性,提高电信号的准确度与灵敏度,并将电信号准确无误地转换成应力、应变甚至是对损伤区域进行定位,是CNT 用于航空碳纤维复合材料结构健康监测迫切需要解决的重点和难点。

图2 CNT 薄膜用于监测准静态压痕过程中复合材料的损伤演变[26]

Fig.2 CNT films used to monitor the damage evolution of composite materials during quasi-static indentation[26]

3 CNT 应用于复合材料非热压罐固化

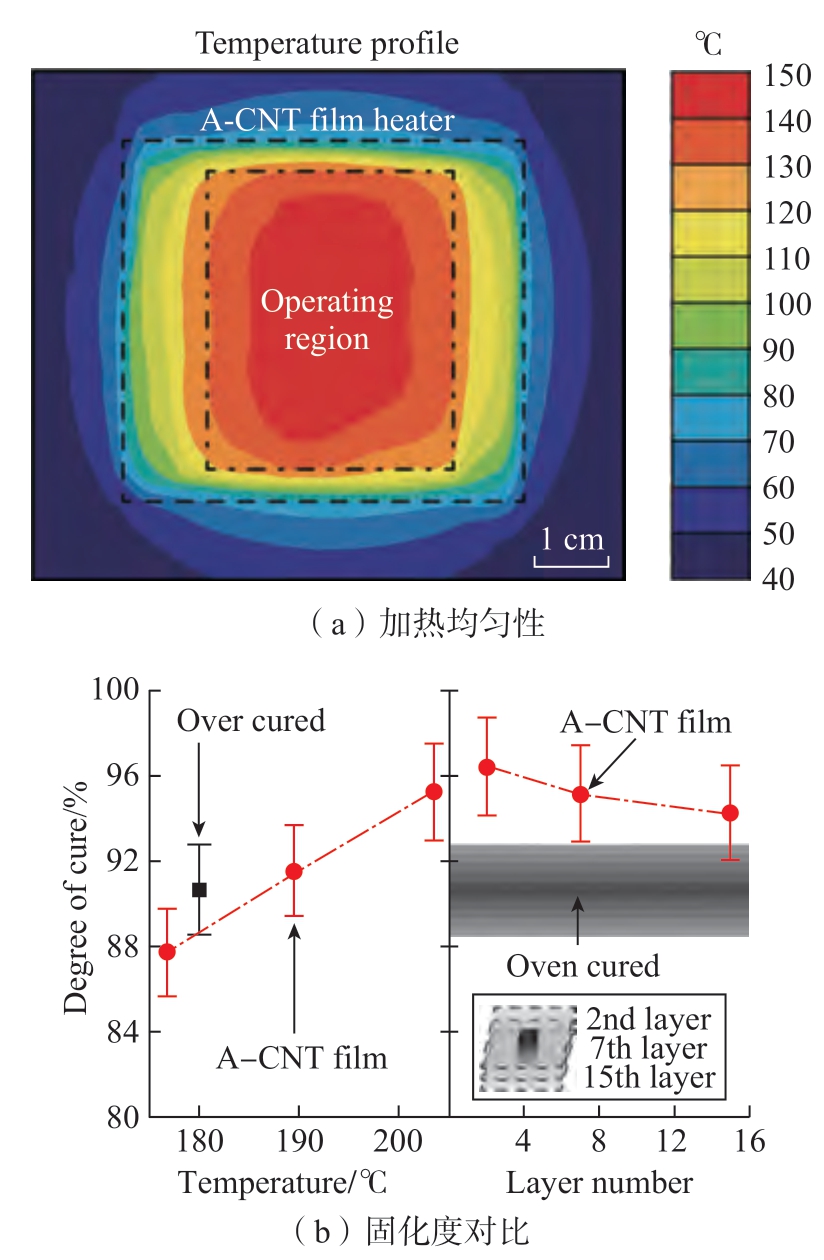

碳纳米管具有极高的力学性能和合适的电导率区间,当电流通过CNT 网络结构时会产生大量焦耳热[27],这些优点使得CNT 及其宏观体在成为复合材料增强相的同时,能够通过低能耗电加热完成复合材料固化成型,成为结构增强–固化成型一体化的理想选择[28–29]。当前该项技术仍处在高速发展的阶段,Lee 等[30]应用CNT 阵列薄膜与复合材料复合设计了一种CNT 薄膜加热器,该加热器具有良好的温度均匀性,也可以用作固化状态监测的传感器,研究了不同固化温度和不同铺层数下热压罐固化和CNT 电加热固化后复合材料固化度的差异,发现使用CNT 电加热固化可以达到甚至超过热压罐工艺的固化度,如图3所示。与传统的热压罐技术相比,使用CNT 薄膜的“非热压罐”集成加热技术使所需的复合材料固化能量减少了几个数量级,有望实现复合材料大规模、高效、原位固化成型。

图3 CNT 薄膜加热均匀性和不同条件复合材料固化度对比[30]

Fig.3 Heating uniformity and comparison of composites curing degree of CNT films under different conditions[30]

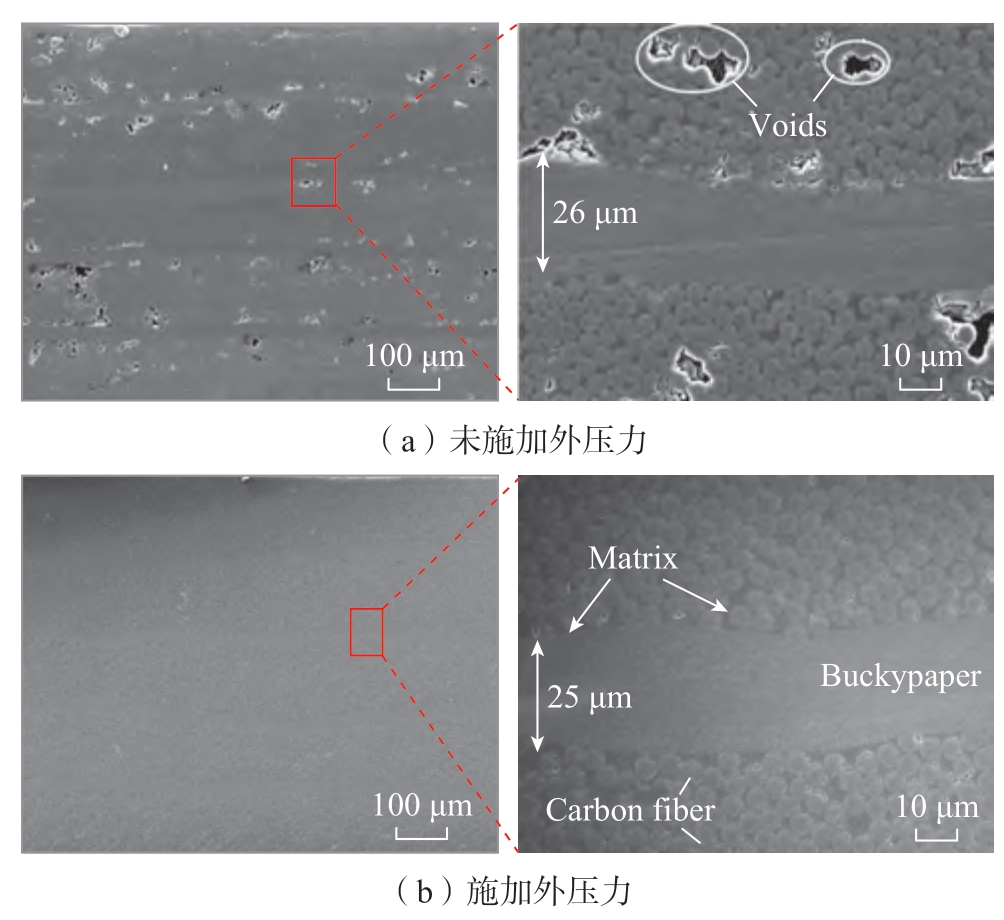

Nguyen 等[31]将CNT 薄膜逐层引入到预浸料中进行原位加热制备CF/CNT 混杂复合材料,考察了固化过程中加压对于成型质量的影响,并对比了不同成型方式材料的动态力学性能,结果表明,经过CNT 电加热固化和热压罐固化,复合材料的玻璃化转变温度和固化度基本相同。热压罐工艺、额外加压CNT 固化和真空压CNT 固化成型的复合材料纤维体积分数依次增加,如图4所示,真空压CNT 固化成型缺陷明显,施加外压力有利于固化缺陷的减少。Xu 等[32]报道了一种基于浮动催化法的CNT 薄膜电阻加热的短时间、低节能的炉外固化工艺,CNT 膜可在一定电流时非常快速地加热。在未固化的玻璃纤维增强聚合物复合材料表面涂覆CNT 膜,可以通过CNT 膜的电阻加热来固化复合材料。新工艺制备的复合材料的固化程度、损耗储存和拉伸性能几乎与传统加热工艺制得的复合材料相同,但能耗仅为其1/7。

图4 未施加外压力和施加外压力的固化质量对比[31]

Fig.4 Comparison of curing quality without and with external pressure[31]

将CNT 薄膜用于复合材料的电加热固化,研究者最关注的是该方法成型的复合材料的固化度、玻璃化转变温度、成型质量以及制件的力学性能等是否与热压罐工艺相当。此外,还需要考虑合适的输入电流使加热元件达到合适的加热温度和加热功率,同时,该技术还需要大尺寸、低成本的CNT 膜制备技术作为支撑,以平衡制造成本。该种固化工艺复合材料在固化后CNT 加热器会留在复合材料中,是否会对复合材料的力学性能产生不利影响也需要做慎重评估。

4 CNT 应用于飞机机翼电热除冰

目前飞机机翼的除冰方式主要依赖于机械振动、电热、等离子激励等[33–34]主动除冰方式。其中电热除冰因能耗低、响应快、易控制和维修方便等优点,已成为最为常用的除冰方法。电热除冰工作原理是通过加热器对翼面进行加热,使冰的底面发生融化,降低冰与机翼表面的结合强度,从而使冰在外力的作用下脱离机翼表面达到除冰的效果。但是传统电加热元件多为金属材料,柔韧性差,且金属加热元件为线性加热,会造成机翼表面温度分布不均匀,影响加热效率且会造成二次结冰。碳纳米管薄膜具有合适的电阻范围和极佳的韧性,可以实现均匀面加热,有望替代金属成为新一代机翼电热除冰加热元件。

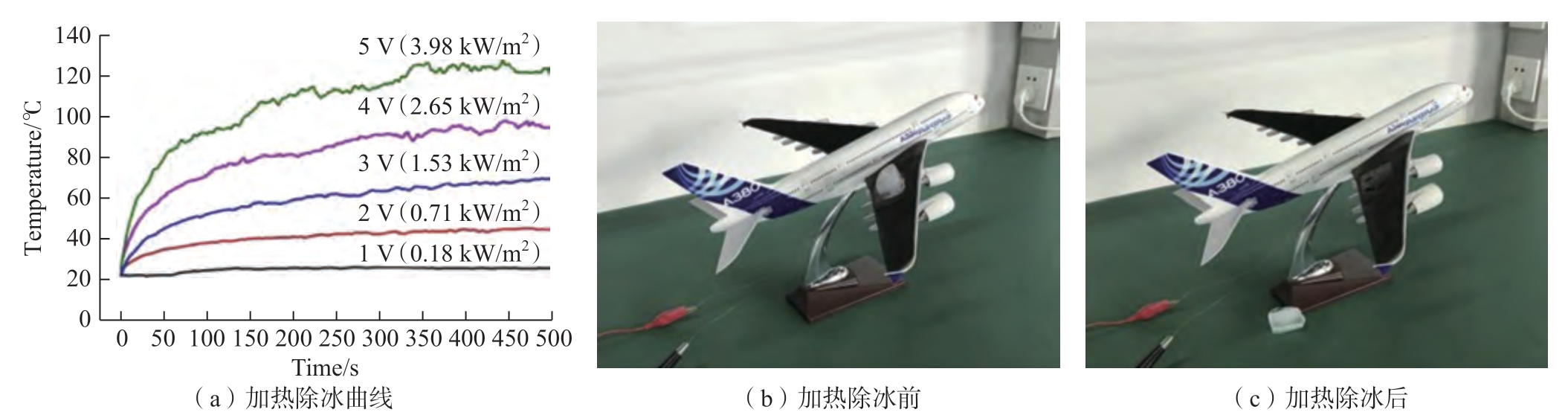

Xu 等[32]将浮动催化CNT 薄膜作为加热元件研究其除冰效果,不同输入功率下复合材料表面温度的变化如图5(a)所示,通电后表面温度先升高,而后逐渐稳定。将重约9.75 g 的冰块冻结在机翼表面,如图5(b)所示,向CNT 膜复合材料施加3 V 的电压,与复合材料表面接触的冰融化成水,冰在其重力作用下开始在机翼上滑动并在74 s 后脱落,如图5(c)所示。

图5 CNT 膜用于机翼电热除冰[32]

Fig.5 Application of CNT film in wing electrothermal deicing[32]

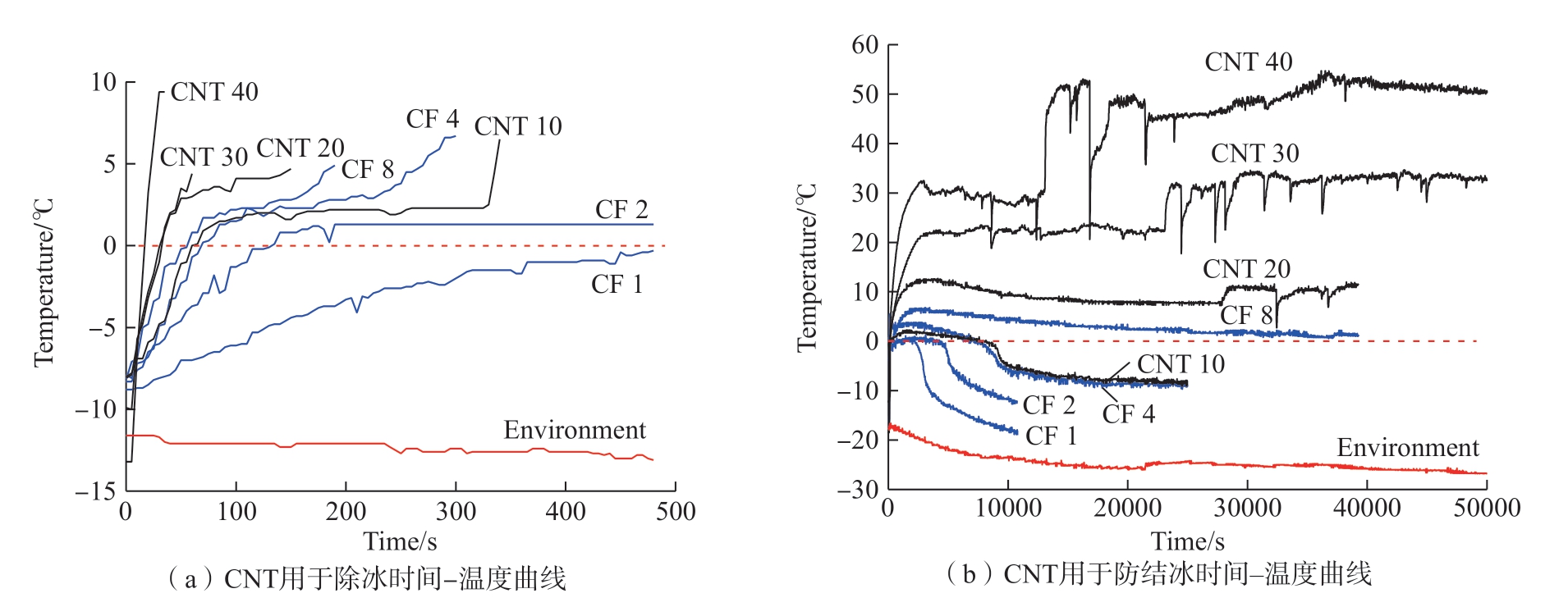

秦文峰等[35]采用CNT 薄膜作为电加热元件,研究碳纳米管薄膜对GFRP 结构表面的除冰性能。空气环境通电,升温速率和最高恒定温度随输入电压增大而迅速提高。输入电压为5 V 时,前100 s 升温速率为0.91 ℃/s,180 s 时到达最高恒定温度95 ℃。在4 次电热循环后,其表面电阻略有升高,均值从2.795 Ω 到3.870 Ω。在9 V输入电压下,CNT 薄膜被迅速烧断,其电流承载极限在1.8 A 左右。利用其焦耳热性能进行除冰,质量为20 g冰块在GFRP 样品的表面脱落时间为240 s,一定程度满足了实际工况下的应用,试验表明CNT 薄膜在飞机除冰领域具有潜在应用价值。Yao 等[36]使用阵列碳纳米管薄膜做加热层,并与碳纤维加热层进行比较,结果如图6所示。研究表明CNT 薄膜具有比CF 更高的升/降温速率,同时还具有更高的加热温度均匀性。升温速率高、质轻、温度均匀,有利于CNT 膜作为电热除冰加热器,在16 V 电压下,30~40 层CNT 除冰时间低至25~50 s,相同厚度的两层CF 复合材料则无法完成除冰;防结冰方面,10 V 电压下30~40 层CNT 可保证环境温度–20 ℃时材料表面的干燥,而1~4 层CF 复合材料则无法有效防止结冰。将CNT 薄膜用于机翼电热除冰,除了需要考虑合适的加热电压或电流外,还需要考虑材料自身电导率、热导率的适配性及加热响应速率,也需要考虑大面积制备CNT 薄膜的电阻均匀性及成本问题。

图6 CNT 薄膜和碳纤维复合材料电热除冰和低温条件下防结冰时间–温度曲线[36]

Fig.6 Time–temperature curves of electrothermal deicing and antiicing at low temperature of CNT film and carbon fiber composite[36]

5 CNT 应用于飞行器阻燃材料

碳纳米管可降低材料燃烧时的热释放速率,因此可以被用作阻燃材料的阻燃添加剂,与其他传统阻燃剂或者纳米无机填料间都存在较好的协效作用。Bayer 等[37]首次提出将MWCNT 作为聚合物纳米复合材料的阻燃剂使用。董振峰等[38]通过原位聚合法制得混酸氧化碳纳米管阻燃聚酯复合材料,当CNT 的质量分数为0.4%时,复合材料的氧指数值 (LOI)可以从30.8%增加至39.1%。此外,研究还发现长度较大的MWCNT 有利于形成网络结构,从而有效形成刚性碳层,阻碍热量传输,对复合材料的阻燃性能提升更显著。贾志猛等[39]利用聚磷酸铵与MWCNT 作为聚苯乙烯阻燃剂填料,结果表明MWCNT 可以对聚合物熔滴进行包裹而增加阻燃性能。Shen 等[40]利用转矩流变仪制得了PP/MWCNT纳米复合材料,通过热失重分析发现复合材料具有较高的热降解温度,同时复合材料还具有较长的点火时间、更低的放热速率和烟雾产生率。

张晓光等[41]采用机械共混法分别制备了由MWCNT、羧基改性MWCNT 与膨胀型阻燃剂协同改性的膨胀阻燃天然橡胶复合材料,通过氧指数测试 (LOI)、垂直燃烧测试 (UL–94)、锥形量热仪试验和热重分析研究了膨胀阻燃天然橡胶复合材料的燃烧性能和热稳定性,结果表明,MWCNT 有助于降低膨胀阻燃天然橡胶复合材料的热释放峰值和产烟量,但是会使燃烧时间提前,羧基改性MWCNT 可以提高膨胀阻燃天然橡胶复合材料的残碳量。韩越等[42]采用搅拌共混的方式将CNT 引入环氧树脂/氢氧化铝 (EP/ATH)复合材料中,发现加入1.5 份的CNTs 能够使复合材料的LOI 提升24.30%。CNT 的加入有效降低了材料的总释热量 (THR)和总释烟量 (TSP),加入1.5 份CNT 使THR 由从92 MJ/m2降至62 MJ/m2,TSP 从2187 m2 降至976 m2,由此可见,CNT 面向阻燃材料应用具有较好的优势与前景。

6 结论

尽管碳纳米管及其宏观体在各类功能应用中表现出极大的潜力,但也仍面临诸多挑战,主要存在的不足和问题如下。

(1)结构健康监测、电加热固化和电加热除冰等均对CNT 薄膜的尺寸提出了较高要求,上述功能的实现至少需要幅宽1 m 以上的连续CNT 薄膜。此外国内CNT 薄膜售价仍在每平方米几千元的高价格区间,因此如何低成本制备大尺寸的CNT 宏观结构是其能否大量应用的关键。

(2)结构健康监测对电信号的灵敏度要求很高,电加热也对加热均匀性有较高的要求,两者均要求CNT宏观体具有较高的质量稳定性和均一性,特别是CNT宏观体的厚度均一性和电导率一致性。

(3)CNT 具有惰性弱界面,且其宏观体组装也多靠范德华力和管间物理缠结,自身力学性能仍待提高,因此,CNT 的引入对航空结构用复合材料力学性能的影响需要谨慎评估。

[1] IIJIMA S.Helical microtubules of graphitic carbon[J].Nature,1991,354(6348): 56–58.

[2] PENG B,LOCASCIO M,ZAPOL P,et al.Measurements of near-ultimate strength for multiwalled carbon nanotubes and irradiationinduced crosslinking improvements[J].Nature Nanotechnology,2008,3(10): 626–631.

[3] WEI B Q,VAJTAI R,AJAYAN P M.Reliability and current carrying capacity of carbon nanotubes[J].Applied Physics Letters,2001,79(8): 1172–1174.

[4] POP E,MANN D,WANG Q,et al.Thermal conductance of an individual single-wall carbon nanotube above room temperature[J].Nano Letters,2006,6(1): 96–100.

[5] CHENG Q F,WANG B,ZHANG C,et al.Functionalized carbon-nanotube sheet/bismaleimide nanocomposites: Mechanical and electrical performance beyond carbon-fiber composites[J].Small,2010,6(6): 763–767.

[6] LIU Y N,LI M,GU Y Z,et al.Ultrastrong carbon nanotube/bismaleimide composite film with super-aligned and tightly packing structure[J].Composites Science and Technology,2015,117: 176–182.

[7] GARCIA E J,WARDLE B L,JOHN HART A,et al.Fabrication and multifunctional properties of a hybrid laminate with aligned carbon nanotubes grown in situ[J].Composites Science and Technology,2008,68(9): 2034–2041.

[8] WANG S K,DOWNES R,YOUNG C,et al.Carbon fiber/carbon nanotube buckypaper interply hybrid composites: Manufacturing process and tensile properties[J].Advanced Engineering Materials,2015,17(10): 1442–1453.

[9] PAN J,LI M,WANG S K,et al.Hybrid effect of carbon nanotube film and ultrathin carbon fiber prepreg composites[J].Journal of Reinforced Plastics and Composites,2017,36(6): 452–463.

[10] XU H,TONG X,ZHANG Y Y,et al.Mechanical and electrical properties of laminated composites containing continuous carbon nanotube film interleaves[J].Composites Science and Technology,2016,127: 113–118.

[11] QIN F,BROSSEAU C.A review and analysis of microwave absorption in polymer composites filled with carbonaceous particles[J].Journal of Applied Physics,2012,111(6): 061301.

[12] LIU Z F,BAI G,HUANG Y,et al.Reflection and absorption contributions to the electromagnetic interference shielding of singlewalled carbon nanotube/polyurethane composites[J].Carbon,2007,45(4): 821–827.

[13] CHEN J H,LEKAWA-RAUS A,TREVARTHEN J,et al.Carbon nanotube films spun from a gas phase reactor for manufacturing carbon nanotube film/carbon fibre epoxy hybrid composites for electrical applications[J].Carbon,2020,158: 282–290.

[14] RAWAL S,BRANTLEY J,KARABUDAK N.Development of carbon nanotube-based composite for spacecraft components[C]//2013 6th International Conference on Recent Advances in Space Technologies.Piscataway,NJ: IEEE,2013: 13–19.

[15] 郭妙才,黑艳伟,李斌太,等.石墨烯/碳纳米管共改性碳纤维复合材料的结构、力学、导电和雷击性能[J].复合材料学报,2022,39(9): 4354–4365.

GUO Miaocai,HEI Yanwei,LI Bintai,et al.Structure,mechanical property,electrical conductivity and lightning strike damage behavior of graphene/carbon nanotube co-modified CFRPs[J].Acta Materiae Compositae Sinica,2022,39(9): 4354–4365.

[16] 王永伟,严刚,郭飞.含碳纳米管薄膜表层的蜂窝夹芯壁板模拟雷击试验研究[J].复合材料科学与工程,2021(3): 60–65.

WANG Yongwei,YAN Gang,GUO Fei.Experimental study of simulated lightning strike on honeycomb sandwich panel with carbon nanotube film[J].Composites Science and Engineering,2021(3): 60–65.

[17] GAO L M,CHOU T W,THOSTENSON E T,et al.In situ sensing of impact damage in epoxy/glass fiber composites using percolating carbon nanotube networks[J].Carbon,2011,49(10): 3382–3385.

[18] ALEXOPOULOS N D,BARTHOLOME C,POULIN P,et al.Structural health monitoring of glass fiber reinforced composites using embedded carbon nanotube (CNT) fibers[J].Composites Science and Technology,2010,70(2): 260–271.

[19] WANG M,LI N,WANG G D,et al.High-sensitive flexural sensors for health monitoring of composite materials using embedded carbon nanotube (CNT) buckypaper[J].Composite Structures,2021,261:113280.

[20] WU S Y,LADANI R B,RAVINDRAN A R,et al.Aligning carbon nanofibres in glass-fibre/epoxy composites to improve interlaminar toughness and crack-detection capability[J].Composites Science and Technology,2017,152: 46–56.

[21] SHEN L L,LIU L,WANG W,et al.In situ self-sensing of delamination initiation and growth in multi-directional laminates using carbon nanotube interleaves[J].Composites Science and Technology,2018,167: 141–147.

[22] GAO L M,THOSTENSON E T,ZHANG Z G,et al.Coupled carbon nanotube network and acoustic emission monitoring for sensing of damage development in composites[J].Carbon,2009,47(5): 1381–1388.

[23] GAO L M,THOSTENSON E T,ZHANG Z G,et al.Sensing of damage mechanisms in fiber-reinforced composites under cyclic loading using carbon nanotubes[J].Advanced Functional Materials,2009,19(1): 123–130.

[24] BALTOPOULOS A,POLYDORIDES N,PAMBAGUIAN L,et al.Exploiting carbon nanotube networks for damage assessment of fiber reinforced composites[J].Composites Part B: Engineering,2015,76: 149–158.

[25] ZHANG H,LIU Y,KUWATA M,et al.Improved fracture toughness and integrated damage sensing capability by spray coated CNTs on carbon fibre prepreg[J].Composites Part A: Applied Science and Manufacturing,2015,70: 102–110.

[26] HAO F C,WANG S K,XING F,et al.Carbon-nanotube-filmbased electrical impedance tomography for structural damage detection of carbon-fiber-reinforced composites[J].ACS Applied Nano Materials,2021,4(5): 5590–5597.

[27] CHIEN A T,CHO S,JOSHI Y,et al.Electrical conductivity and Joule heating of polyacrylonitrile/carbon nanotube composite fibers[J].Polymer,2014,55(26): 6896–6905.

[28] TISHKOVA V,BONNET G,PONT F,et al.Uniform dispersion of nanotubes in thermoplastic polymer through thermal annealing[J].Carbon,2013,53: 399–402.

[29] GARDEA F,LAGOUDAS D C.Characterization of electrical and thermal properties of carbon nanotube/epoxy composites[J].Composites Part B: Engineering,2014,56: 611–620.

[30] LEE J,STEIN I Y,KESSLER S S,et al.Aligned carbon nanotube film enables thermally induced state transformations in layered polymeric materials[J].ACS Applied Materials & Interfaces,2015,7(16):8900–8905.

[31] NGUYEN N,HAO A Y,PARK J G,et al.In situ curing and outof-autoclave of interply carbon fiber/carbon nanotube buckypaper hybrid composites using electrical current[J].Advanced Engineering Materials,2016,18(11): 1906–1912.

[32] XU X K,ZHANG Y,JIANG J,et al.In-situ curing of glass fiber reinforced polymer composites via resistive heating of carbon nanotube films[J].Composites Science and Technology,2017,149: 20–27.

[33] ZHOU W W,LIU Y,HU H,et al.Utilization of thermal effect induced by plasma generation for aircraft icing mitigation[J].AIAA Journal,2018,56(3): 1097–1104.

[34] CAI J S,TIAN Y Q,MENG X S,et al.An experimental study of icing control using DBD plasma actuator[J].Experiments in Fluids,2017,58(8): 102.

[35] 秦文峰,游文涛,钟勉,等.碳纳米管薄膜电热特性及其除冰性能[J].宇航材料工艺,2019,49(1): 86–90.

QIN Wenfeng,YOU Wentao,ZHONG Mian,et al.Electrothermal energy and deicing properties of carbon nanotube films[J].Aerospace Materials & Technology,2019,49(1): 86–90.

[36] YAO X,FALZON B,HAWKINS S.Carbon nanotube web: A promising heating element for anti-icing/de-icing applications[C]//ICCM 21–21th International Conference on Composite Materials.Xi’an,2017.

[37] BEYER G.Short communication: Carbon nanotubes as flame retardants for polymers[J].Fire and Materials,2002,26(6): 291–293.

[38] 董振峰,朱志国,王锐.混酸氧化碳纳米管阻燃聚酯复合材料的制备与性能研究[J].北京服装学院学报(自然科学版),2014,34(1): 9–15.

DONG Zhenfeng,ZHU Zhiguo,WANG Rui.Study on preparation and properties of mixed acid oxidized carbon nanotubes/flame retardant polyester composites[J].Journal of Beijing Institute of Clothing Technology (Natural Science Edition),2014,34(1): 9–15.

[39] 贾志猛,徐小康,严旭,等.聚磷酸铵和碳纳米管对高抗冲聚苯乙烯复合材料阻燃性能的影响[J].南京工业大学学报(自然科学版),2021,43(2): 184–188.

JIA Zhimeng,XU Xiaokang,YAN Xu,et al.Effects of ammonium polyphosphate and carbon nanotubes on flame retardancy of high-impact polystyrene composites[J].Journal of Nanjing Tech University (Natural Science Edition),2021,43(2): 184–188.

[40] SHEN Y L,GONG W G,XU Y Y,et al.Preparation of multi-walled carbon nanotubes and its application as flame retardant for polypropylene[J].Micro & Nano Letters,2015,10(11): 625–629.

[41] 张晓光,时海军,刘杰,等.碳纳米管对膨胀阻燃天然橡胶的燃烧和力学性能的影响[J].材料导报,2022,36(5): 237–242.

ZHANG Xiaoguang,SHI Haijun,LIU Jie,et al.Effect of carbon nanotubes on flammability and mechanical property of intumescent flame retardant natural rubber[J].Materials Reports,2022,36(5): 237–242.

[42] 韩越,成鹏,王傲松,等.碳纳米管对环氧树脂/氢氧化铝复合材料阻燃性能的影响[J].塑料科技,2022,50(5): 88–92.

HAN Yue,CHENG Peng,WANG Aosong,et al.Effect of carbon nanotubes on flame retardancy of epoxy resin/aluminum hydroxide composites[J].Plastics Science and Technology,2022,50(5): 88–92.