在飞机装配过程中,需将不同的零件、部件进行有效的连接,其中使用最多的连接形式为铆钉连接和螺栓连接[1–2]。为实现这两种连接,需要在零部件上进行制孔。飞机装配过程中的制孔数量巨大,制孔作业环境复杂,制孔质量要求高,使得制孔加工成为重要且艰巨的工作[3–4]。据统计,飞机装配过程中,制孔加工的工作量占装配总工作量的80%左右[5]。

近些年,纤维增强树脂基碳复合材料 (CFRP)和钛合金(Ti)因具有比强度高、耐腐蚀、抗疲劳等优点,在飞机设计中被大量使用[6–7],使得飞机装配过程中出现了大量的CFRP/Ti 叠层构件一体化制孔需求。CFRP具有各向异性、非均质、层间强度低、碳纤维硬度高等特点[8–9];Ti 具有硬度高、易粘刀、切削温度高、化学活性大等特点,两者均为典型的难加工材料。在进行CFRP/Ti叠层构件制孔时,由于两种材料工艺特性差异巨大,刀具和工艺参数匹配困难,制孔难度进一步增大,成为当前飞机装配过程中需要解决的关键技术问题之一。

在CFRP/Ti 叠层构件的制孔过程中,传统的钻孔工艺表现出刀具磨损快、加工缺陷多、孔壁质量差、尺寸易超差等不足。为保证制孔质量,钻孔后通常还需进行扩孔、铰孔等加工,严重影响制孔效率,同时大幅增加了刀具成本,在大直径孔的加工中此类问题尤为明显。为实现CFRP/Ti 叠层构件的高质、高效、低成本加工,Pereira等[10]提出了以螺旋铣孔替代传统钻孔的制孔新方法。螺旋铣孔是一种铣削加工工艺,刀具自身高速旋转的同时沿着螺旋轨迹进给,实现连接孔的加工[11]。由于加工原理不同,螺旋铣孔相对传统钻孔表现出许多技术优势[12–14]。Brinksmeier 等[15–16]开展了螺旋铣孔和传统钻孔的对比试验研究,结果表明螺旋铣孔过程的轴向力、切削温度均低于传统钻孔,且刀具寿命、加工效率和表面质量也有明显提高。Denkena 等[17]进行了螺旋铣孔的运动学研究,由于螺旋铣孔的加工孔径由刀具直径和螺旋进给轨迹直径共同决定,因此可以实现1 把刀具加工多种孔径。Sadek 等[18]分析了在复合材料螺旋铣孔过程中加工缺陷产生的原因,结果表明,螺旋铣孔相对传统钻孔更不容易产生复合材料的出口分层。Voss 等[19]进行了系统的试验来对比螺旋铣孔与钻孔的制孔效果,结果表明,螺旋铣孔在加工复合材料时可以获得更好的孔壁质量。由于采用螺旋铣孔方法加工出的连接孔质量好,无须再进行扩孔、铰孔等加工即可达到最终质量要求,从而实现单工序制孔,大幅提高了生产效率并降低刀具成本,在大直径孔加工中优势尤为明显。国外已有公司研发了螺旋铣孔专用装备,并被波音公司采购,投入到787 客机的实际生产中,获得了较好的制孔效果。

但另一方面,国内外学者在针对CFRP/Ti 叠层构件螺旋铣孔技术研究和应用过程中发现,螺旋铣孔在制孔精度方面还存在一些问题。Denkena 等[17]进行了CFRP/Ti 叠层构件的螺旋铣孔试验,结果表明,螺旋铣孔过程中刀具受力会产生变形,由于两种材料产生的切削力大小不同,刀具变形幅度不同,导致层间孔径产生偏差,CFRP 层较Ti 层孔径偏小,影响制孔尺寸精度。Zhou[20]和 Wang [21]也进行了CFRP/Ti 叠层构件的螺旋铣孔试验,同样发现了制孔后的层间孔径偏差。CFRP/Ti叠层构件的螺旋铣孔层间孔径偏差产生原因与螺旋铣孔原理有关,与传统钻孔时的层间孔径偏差形成原因区别较大[22]。CFRP/Ti 叠层构件的层间孔径偏差会影响制孔精度,是螺旋铣孔技术应用过程中必须解决的关键技术问题之一。

针对CFRP/Ti 叠层构件螺旋铣孔加工中的层间孔径偏差问题,首先搭建了螺旋铣孔试验装置并开展了加工试验,检测了实际加工孔径;然后基于试验结果分析了CFRP/Ti 叠层构件螺旋铣孔层间孔径偏差的形成原因;接着提出了改变工艺参数加工方法,分别通过改变工艺参数和铣削方式来减小CFRP/Ti 叠层构件螺旋铣孔的层间孔径偏差;最后进行了变工艺参数加工效果的试验验证。

1 螺旋铣孔加工原理

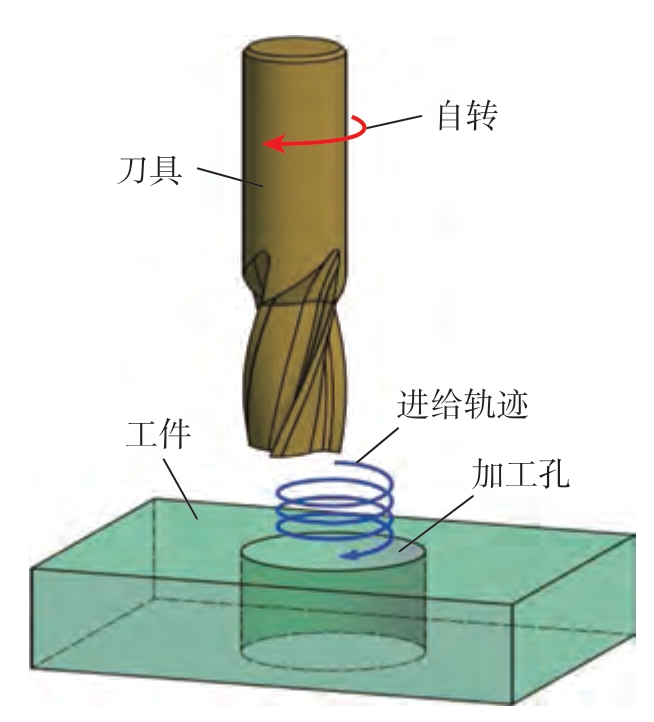

螺旋铣孔是一种铣削加工工艺,加工原理如图1所示[11]。螺旋铣孔使用特制立铣刀,铣刀高速旋转的同时沿着螺旋轨迹进给,在工件上铣削出一个直径大于铣刀直径的圆孔。

图1 螺旋铣孔加工原理[11]

Fig.1 Principle of helical milling[11]

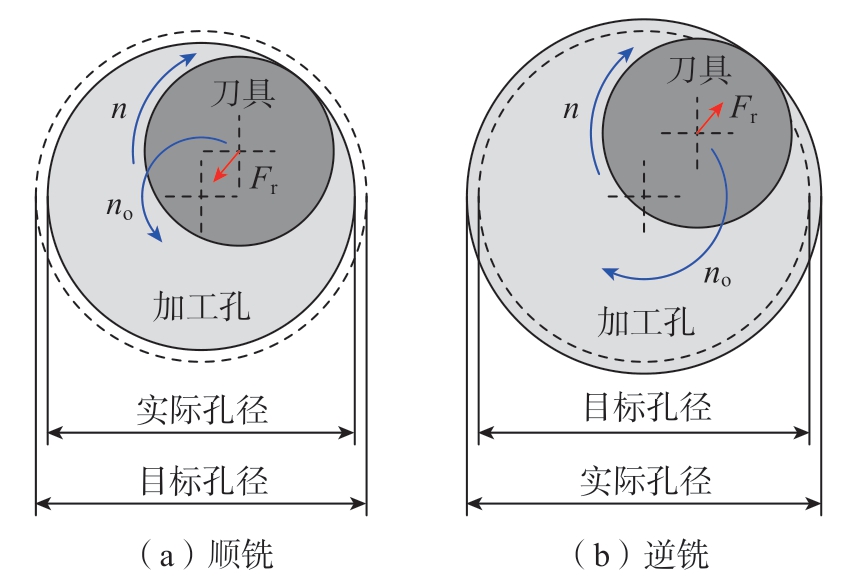

刀具在主轴驱动下的高速旋转运动又称为自转运动,用n 表示。刀具的进给运动由两部分组成,一部分是刀具绕孔轴线的旋转运动,称为公转运动,用no 表示;另一部分是刀具沿轴线方向的直线进给运动。自转运动的旋转方向通常按照铣刀螺旋角方向确定,公转运动的旋转方向则可以在加工过程中进行调整。当公转运动与自转运动方向相反时,为顺铣加工;当公转运动与自转运动方向相同时,为逆铣加工。刀具轴线与加工孔轴线之间的距离 (螺旋进给轨迹的半径)称为偏心量,用e 表示;Dt为刀具直径;Dh为加工孔直径,三者之间的数学关系可以表示为Dh=Dt+2e。在刀具直径不变的条件下,通过改变偏心量,即可改变螺旋铣孔的加工孔径。利用这一原理,当加工孔径与目标孔径出现偏差时,可以在不更换刀具的情况下,通过微调偏心量进行螺旋铣孔尺寸偏差的补偿。但对于CFRP/Ti 叠层构件的制孔,由于螺旋铣孔过程中实时调整偏心量较为困难,需要研究其他减小层间孔径偏差的方法。

2 螺旋铣孔试验装置

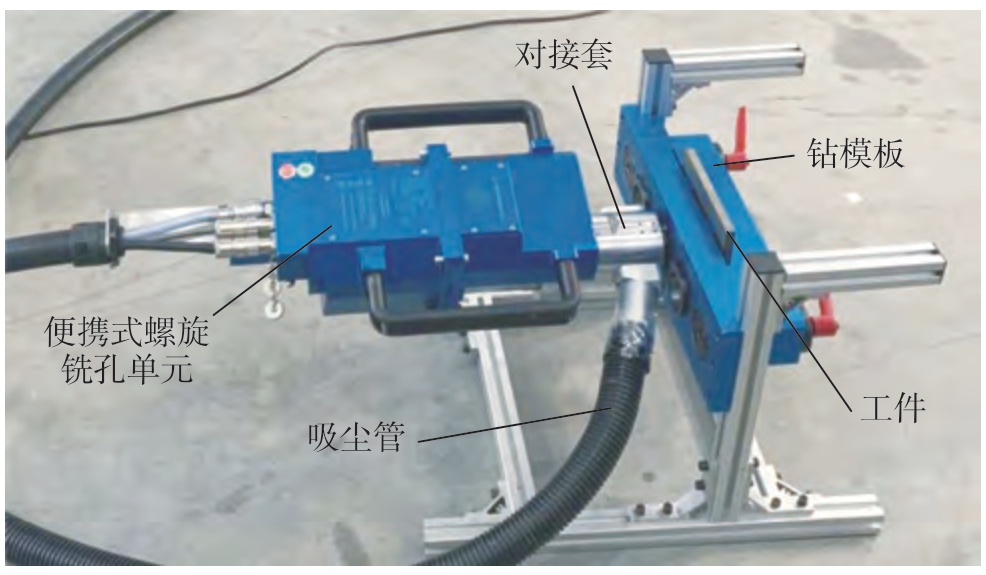

使用大连理工大学研制的便携式螺旋铣孔单元作为螺旋铣孔试验的加工设备,如图2所示。便携式螺旋铣孔单元具有主轴旋转、公转和轴向进给3 个独立的运动功能,可使刀具在自身高速旋转的同时沿螺旋轨迹进给。便携式螺旋铣孔单元的主轴由气动马达驱动,气动马达功率800 W。通过改变气动马达进气压力实现转速调整,转速调整范围1000~3000 r/min。主轴前端通过ER16 弹簧筒夹进行刀具装夹。公转和轴向进给运动由电机驱动,公转转速0~40 r/min;轴向进给速度0~200 mm/min;轴向进给行程80 mm。通过手动方式进行偏心量的调节,偏心量调节范围0~3 mm,偏心量数值可通过偏心刻度环读取,调整完毕后旋紧偏心锁死螺钉保证制孔过程中偏心量不发生改变。

图2 便携式螺旋铣孔单元

Fig.2 Portable helical milling unit

试验采用的刀具为螺旋铣孔专用铣刀,如图3所示,整体硬质合金结构,4 刃,切削部分直径9 mm,切削头部有效切削刃长度6 mm,螺旋角15°,具有4个中心冷却孔。

图3 螺旋铣孔刀具

Fig.3 Cutting tool of helical milling

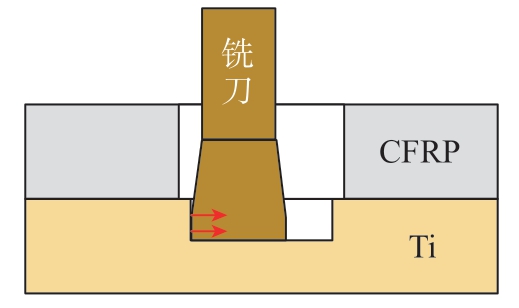

试验材料为CFRP/Ti 叠层构件。其中,CFRP 层为厚度6.3 mm 平板 (碳纤维牌号T800);Ti 层为厚度10.2 mm 平板 (牌号TC4)。制孔加工时刀具从CFRP层切入,从Ti 层切出。

螺旋铣孔试验装置如图4所示,工件夹持在螺旋铣孔专用钻模板上。制孔加工前首先将对接套安装在便携式螺旋铣孔单元前端,然后利用对接套前端的机械结构将便携式螺旋铣孔单元固定在钻模板上。对接套上的吸尘管连接吸尘器,加工过程中实时排出切屑。加工条件为干切削,加工过程中通过刀具中心冷却孔吹入压缩空气进行冷却。

图4 螺旋铣孔试验装置

Fig.4 Experimental setup of helical milling

3 试验结果与分析

3.1 CFRP/Ti 叠层构件螺旋铣孔试验

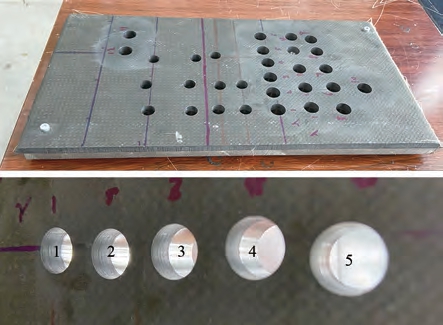

在相同的工艺参数条件下 (表1)进行CFRP/Ti 叠层构件的螺旋铣孔试验,连续加工了5 个孔径均为12 mm的孔,加工后的试验件如图5所示,CFRP 层入口、Ti 层出口无明显加工缺陷,孔壁光滑无明显划痕。加工后使用日本三丰公司生产的468 系列数显内径千分尺测量加工孔径,测量精度± 2 μm。对每个加工孔的CFRP 层和Ti 层均进行了孔径测量,测量结果如图6所示。CFRP层和Ti 层的加工孔径均小于目标孔径(12 mm)。随着制孔数量的增加,CFRP 层和Ti 层的加工孔径均逐渐减小,这主要是由于刀具磨损造成的。CFRP 层和Ti 层之间始终存在明显的孔径偏差,CFRP 层孔较大,Ti 层孔较小,孔径偏差在0.05~0.07 mm 之间。

图5 CFRP/Ti 叠层构件螺旋铣孔试验件

Fig.5 CFRP/Ti stacks after helical milling

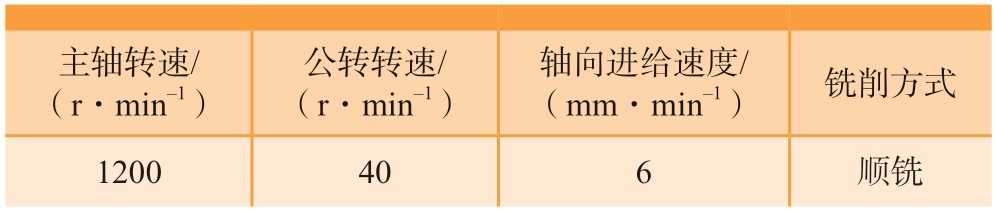

表1 CFRP/Ti 叠层构件螺旋铣孔的工艺参数

Table 1 Parameters of helical milling CFRP/Ti stacks

主轴转速/(r·min–1)公转转速/(r·min–1)轴向进给速度/(mm·min–1)铣削方式1200406顺铣

3.2 CFRP/Ti 叠层构件螺旋铣孔层间孔径偏差形成原因分析

螺旋铣孔为偏心铣削工艺,加工过程中铣刀端刃和周刃同时参与切削,其中铣刀周刃与工件接触角度为180°,刀刃断续切削工件,导致铣刀周刃所受到切削力的合力沿孔半径方向的分量不为0,产生径向切削分力。铣刀在径向切削力的作用下,将产生弹性变形,导致实际加工孔径与目标孔径不一致。如图7所示[23],在顺铣时,铣刀受到的径向切削力 (Fr)方向由刀具中心指向加工孔中心,导致螺旋铣孔加工出的实际孔径小于目标孔径;逆铣时,铣刀受到的径向切削力方向则由加工孔中心指向刀具中心,导致螺旋铣孔加工出的实际孔径大于目标孔径。在CFRP/Ti 叠层构件螺旋铣孔过程中,加工CFRP层和Ti 层产生的径向切削力大小不一致,且加工Ti 层产生的径向力更大。这导致加工Ti 层时,刀具变形幅度更大,加工孔径与目标孔径偏差更大。因此,CFRP/Ti 叠层构件产生了层间孔径偏差,且Ti 层孔径小于CFRP 层,产生出如图6所示的试验结果。在铣刀由CFRP 层切入Ti 层的过程中,由于铣刀周刃具有一定的长度,在某一时段内铣刀周刃将同时与CFRP 层和Ti 层接触。如图8所示,此时,由于Ti 层孔径小于CFRP 层孔径,Ti 层材料对铣刀的推挤作用会使铣刀周刃远离CFRP 层材料,同时铣刀周刃又带有小角度的倒锥设计,因此铣刀周刃与CFRP 层只存在较弱的摩擦作用,不会对加工孔径产生较大影响。

图6 相同工艺参数条件下CFRP/Ti 叠层构件螺旋铣孔的孔径变化

Fig.6 Variation of holes diameter in helical milling CFRP/Ti stacks with the same parameters

图7 径向力引起的螺旋铣孔孔径偏差[23]

Fig.7 Hole diameter deviation of helical milling caused by radial force[23]

图8 铣刀在叠层界面处的受力状态

Fig.8 Stress of milling cutter at interface of stacks

注:红色箭头表示受力方向。

3.3 CFRP/Ti 叠层构件的变工艺参数螺旋铣孔方法

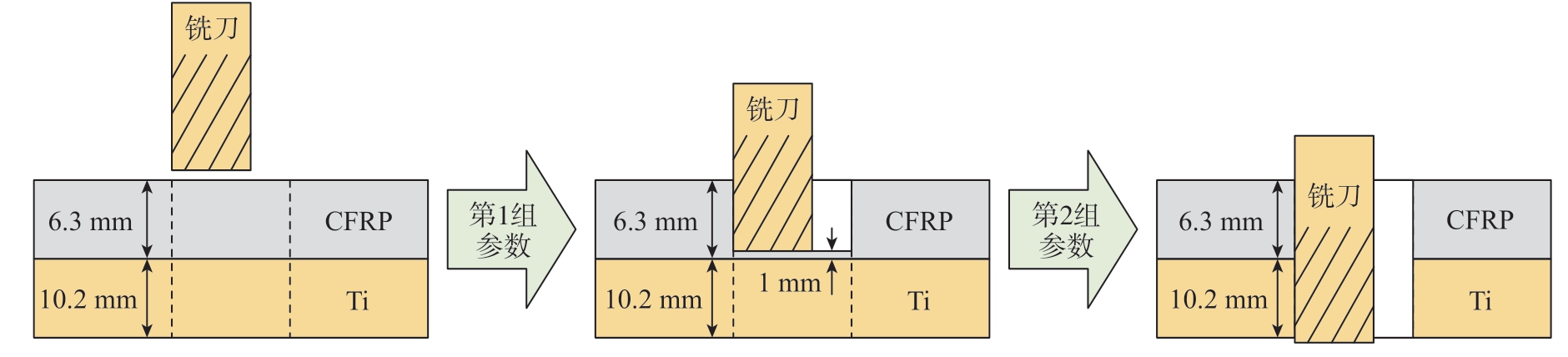

CFRP/Ti 叠层构件螺旋铣孔层间孔径偏差主要是由于加工不同材料时刀具所受径向力大小不一致造成的。为减小层间孔径偏差,可采用变工艺参数加工方法,如图9所示。首先使用第1 组参数加工CFRP 层,在刀具接近层间界面时 (距Ti 层约1 mm 处),改变螺旋铣孔工艺参数,以第2 组参数完成Ti 层的加工。采用变工艺参数加工的方法,是利用改变加工不同材料的工艺参数,改变刀具所受的径向力,从而减小层间孔径偏差。

图9 CFRP/Ti 叠层构件变工艺参数螺旋铣孔加工方案

Fig.9 Helical milling scheme for CFRP/Ti under variable parameters

进行CFRP/Ti 叠层构件螺旋铣孔时,Ti 层孔径小于CFRP 层,这主要是由于加工Ti 层时的径向力大于CFRP 层造成的。因此,进行变工艺参数加工时,可以通过调整工艺参数,增大加工CFRP 层时的径向力,并同时减小加工Ti 层的径向力,使加工不同材料时的径向力差值减小,从而减小层间孔径偏差。在螺旋铣孔过程中,铣刀的端刃和周刃同时参与切削,此时径向力主要是由周刃的切削作用产生的[23–24]。径向力的幅值与轴向进给速度呈正相关,实际加工中可以通过改变轴向进给速度的数值,实现径向切削力的调整。

此外,通过改变铣削方式,可以改变刀具所受径向力方向,也能改变螺旋铣孔加工孔径。不同铣削方式下,铣刀周刃切削工件材料的过程不同,导致产生的径向切削力也不同(图7)。实际加工时,可以在不同层间分别采用不同的铣削方式,实现径向切削力的调整。

3.4 CFRP/Ti 叠层构件的变工艺参数螺旋铣孔试验结果

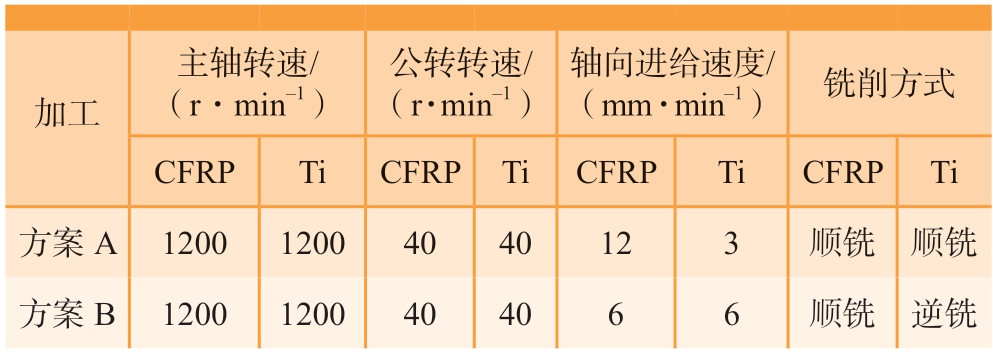

为减小CFRP/Ti 叠层构件螺旋铣孔层间孔径偏差,设计了两种变工艺参数加工方案。方案A 通过改变加工不同材料时的轴向进给速度,减小加工不同材料时的径向力差值。相同工艺参数加工时,加工Ti 层径向力大于CFRP 层。因此在变工艺参数加工时,应在加工CFRP 层时增大轴向进给速度从而增大径向力,并在加工Ti 层时减小轴向进给速度从而减小径向力,最终使加工两种材料的径向力差值减小。方案B 通过改变铣削方式实现层间孔径偏差的减小。加工CFRP 层的铣削方式仍为顺铣,加工Ti 层的铣削方式则改为逆铣。铣削方式改变后,加工Ti 层时铣刀受到的径向力方向改变,实际加工孔径相对目标孔径将由负偏差变为正偏差,从而增加Ti 层实际加工孔径,减小层间孔径差异。

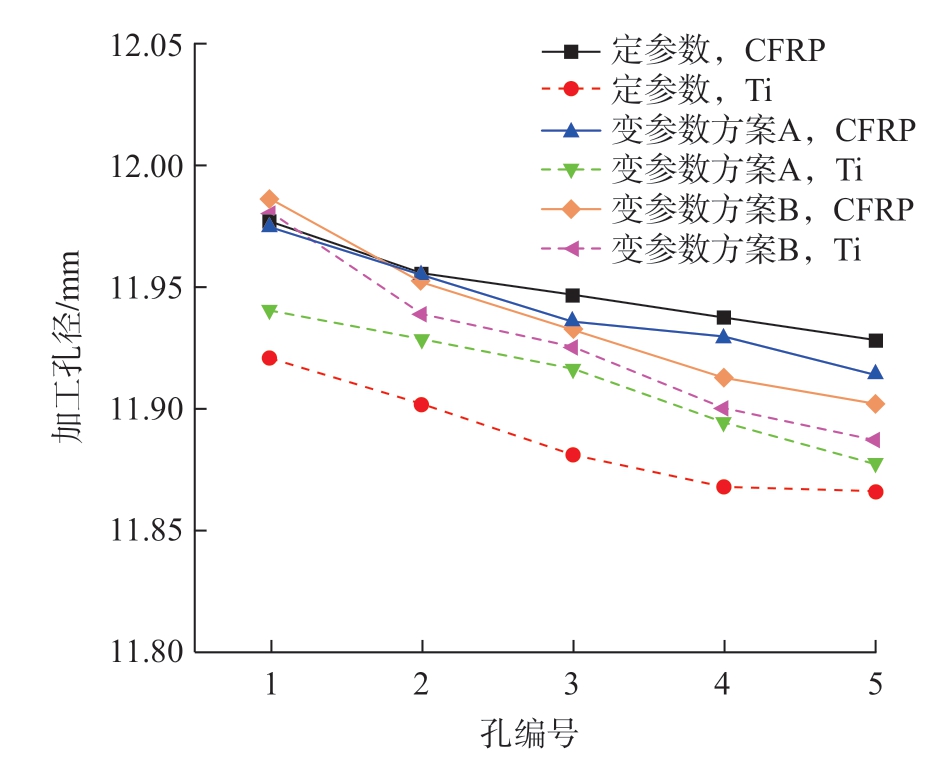

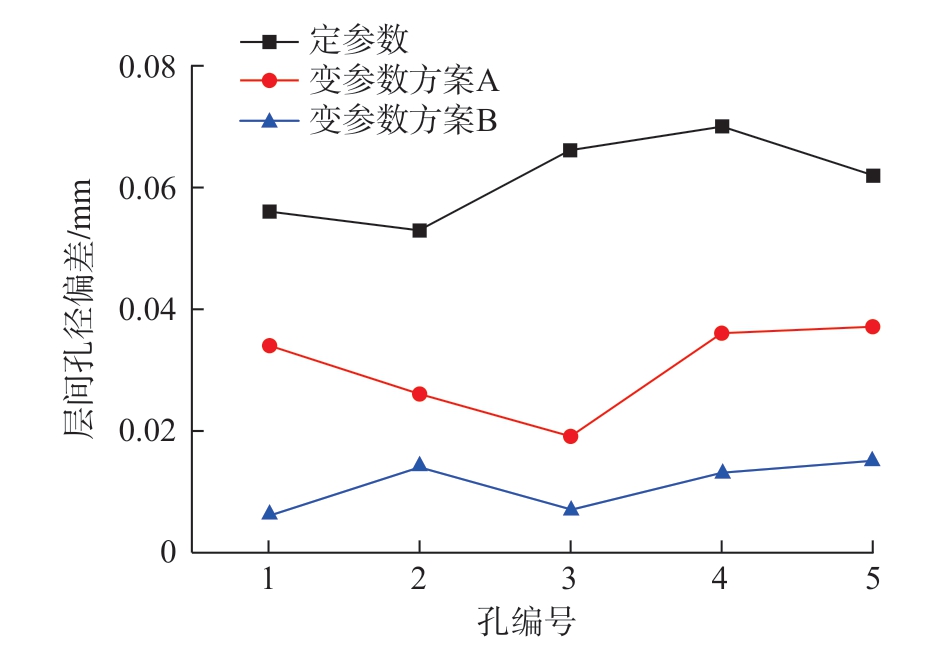

在进行的CFRP/Ti 叠层构件的变工艺参数螺旋铣孔加工试验中,实际采用的工艺参数如表2所示。每种加工方案下,均连续加工了5 个孔并对每个加工孔的CFRP 层和Ti 层进行了孔径测量,测量结果如图10所示。不同加工方案下,CFRP/Ti 叠层构件螺旋铣孔层间孔径偏差如图11所示。

表2 CFRP/Ti 叠层构件螺旋铣孔的变工艺参数

Table 2 Variable parameters of helical milling CFRP/Ti stacks

加工主轴转速/(r·min–1)公转转速/(r·min–1)轴向进给速度/(mm·min–1) 铣削方式CFRP TiCFRP Ti CFRP TiCFRP Ti方案A 1200 120040 4012 3顺铣 顺铣方案B 1200 120040 406 6顺铣 逆铣

由图10可知,变工艺参数加工方案A 通过增大加工CFRP 层时的轴向进给速度 (6 mm/min 提高为12 mm/min),使CFRP 层加工孔径相对相同工艺参数时减小;通过减小加工Ti 层时的轴向进给速度 (6 mm/min降低为3 mm/min),使Ti 层加工孔径相对相同工艺参数时增大。由图11可知,采用变工艺参数加工方案A 后,CFRP/Ti 叠层构件螺旋铣孔层间孔径偏差由0.05~0.07mm 降低为0.02~0.04 mm。

图10 变工艺参数条件下CFRP/Ti 叠层构件螺旋铣孔的孔径变化

Fig.10 Variation of hole diameter in helical milling of CFRP/Ti stacks with the variable parameters

图11 变工艺参数条件下CFRP/Ti 叠层构件螺旋铣孔的层间孔径偏差

Fig.11 Hole diameter deviation between different layers in helical milling of CFRP/Ti stacks with the variable parameters

变工艺参数加工方案B 与相同工艺参数加工方案相比,加工CFRP 层的加工条件未做任何改变,加工Ti层时只改变了铣削方式。由图10可知,采用变工艺参数加工方案B 后,CFRP 层孔径变化不明显,Ti 层孔径显著增大。由图11可知,采用变工艺参数加工方案B后,CFRP/Ti 叠层构件螺旋铣孔层间孔径偏差由0.05~0.07 mm 降低为0~0.02 mm。

试验结果表明,通过变工艺参数加工方案A 和方案B,都可以有效降低CFRP/Ti 叠层构件螺旋铣孔层间孔径偏差。变工艺参数加工方案A 改变了加工不同材料的径向力数值,方案B 则改变了径向力的方向。相对于方案A,方案B 可以更大幅度地增大加工Ti 层的孔径,从而更有效地减小层间孔径偏差。通过变工艺参数加工来减小层间孔径偏差的方法,其原理不仅适用于CFRP/Ti 叠层构件,在其他异质叠层构件的螺旋铣孔加工中也可以应用。

4 结论

(1)以相同工艺参数进行CFRP/Ti 叠层构件螺旋铣孔时,由于加工不同材料产生的径向切削力大小不一致,导致刀具变形幅度不同,从而产生层间孔径偏差,且Ti 层孔径小于CFRP 层。

(2)采用变工艺参数加工,通过增大在CFRP 层中的进给速度并减小在Ti 层中的进给速度,可以减小加工CFRP 层和Ti 层的径向力差值,从而减小CFRP/Ti叠层构件螺旋铣孔层间孔径偏差。

(3)采用变工艺参数加工,通过改变加工Ti 层的铣削方式,来改变加工Ti 层时的径向力方向,可以增大Ti层加工孔径,从而减小CFRP/Ti 叠层构件螺旋铣孔层间孔径偏差。

(4)与调整工艺参数的加工方法相比,改变铣削方式的变工艺参数方法对Ti 层加工孔径影响更明显,减小CFRP/Ti 叠层构件螺旋铣孔层间孔径偏差的效果更好。

[1] 常仕军,肖红,侯兆珂,等.飞机复合材料结构装配连接技术[J].航空制造技术,2010,53(6): 96–99.

CHANG Shijun,XIAO Hong,HOU Zhaoke,et al.Assembly and fastening technology for composites structure in aircraft[J].Aeronautical Manufacturing Technology,2010,53(6): 96–99.

[2] 王黎明,冯潼能.数字化自动钻铆技术在飞机制造中的应用[J].航空制造技术,2008,51(11): 42–45.

WANG Liming,FENG Tongneng.Application of digital automatic drill-riveting technology in aircraft manufacture[J].Aeronautical Manufacturing Technology,2008,51(11): 42–45.

[3] 康仁科,杨国林,董志刚,等.飞机装配中的先进制孔技术与装备[J].航空制造技术,2016,59(10): 16–24.

KANG Renke,YANG Guolin,DONG Zhigang,et al.Advanced hold machining technology and equipment for aircraft assembly[J].Aeronautical Manufacturing Technology,2016,59(10): 16–24.

[4] 董辉跃,曹国顺,曲巍崴,等.工业机器人自动钻孔及锪窝一体化加工[J].浙江大学学报(工学版),2013,47(2): 201–208.

DONG Huiyue,CAO Guoshun,QU Weiwei,et al.Processing research of industry robots drilling and counter-sinking automaticly[J].Journal of Zhejiang University (Engineering Science),2013,47(2): 201–208.

[5] 刘刚,陈祖朋,高凯晔,等.基于机器人载体的螺旋铣制孔精度研究[J].应用基础与工程科学学报,2015,23(5): 1047–1058.

LIU Gang,CHEN Zupeng,GAO Kaiye,et al.Borehole accuracy study on a robotic orbital drilling system[J].Journal of Basic Science and Engineering,2015,23(5): 1047–1058.

[6] SOUTIS C.Carbon fiber reinforced plastics in aircraft construction[J].Materials Science and Engineering: A,2005,412(1–2):171–176.

[7] MARIA M.Advanced composite materials of the future in aerospace industry[J].INCAS Bulletin,2013,5(3): 139–150.

[8] CHE D M,SAXENA I,HAN P D,et al.Machining of carbon fiber reinforced plastics/polymers: A literature review[J].Journal of Manufacturing Science and Engineering,2014,136(3): 034001.

[9] JIA Z Y,FU R,NIU B,et al.Novel drill structure for damage reduction in drilling CFRP composites[J].International Journal of Machine Tools and Manufacture,2016,110: 55–65.

[10] PEREIRA R B D,BRANDÃO L C,DE PAIVA A P,et al.A review of helical milling process[J].International Journal of Machine Tools and Manufacture,2017,120: 27–48.

[11] 杨国林,董志刚,康仁科,等.螺旋铣孔技术研究进展[J].航空学报,2020,41(7): 623311.

YANG Guolin,DONG Zhigang,KANG Renke,et al.Research progress of helical milling technology[J].Acta Aeronautica et Astronautica Sinica,2020,41(7): 623311.

[12] GEIER N,SZALAY T.Optimisation of process parameters for the orbital and conventional drilling of uni-directional carbon fibrereinforced polymers (UD-CFRP)[J].Measurement,2017,110: 319–334.

[13] SOUOP L A K,LANDON Y,SENATORE J.Orbital drilling optimization in high speed machining and fatigue life enhancement by orbital roller burnishing: Application to an aluminum alloy[R].SAE 2019 AeroTech,2019.

[14] LI S P,QIN X D,JIN Y,et al.A comparative study of holemaking performance by coated and uncoated WC/Co cutters in helical milling of Ti/CFRP stacks[J].The International Journal of Advanced Manufacturing Technology,2018,94(5–8): 2645–2658.

[15] BRINKSMEIER E,FANGMANN S,MEYER I.Orbital drilling kinematics[J].Production Engineering,2008,2(3): 277–283.

[16] BRINKSMEIER E,FANGMANN S,RENTSCH R.Drilling of composites and resulting surface integrity[J].CIRP Annals,2011,60(1): 57–60.

[17] DENKENA B,BOEHNKE D,DEGE J H.Helical milling of CFRP-titanium layer compounds[J].CIRP Journal of Manufacturing Science and Technology,2008,1(2): 64–69.

[18] SADEK A,MESHREKI M,ATTIA M H.Characterization and optimization of orbital drilling of woven carbon fiber reinforced epoxy laminates[J].CIRP Annals,2012,61(1): 123–126.

[19] VOSS R,HENERICHS M,KUSTER F.Comparison of conventional drilling and orbital drilling in machining carbon fibre reinforced plastics (CFRP)[J].CIRP Annals,2016,65(1): 137–140.

[20] ZHOU L,KE Y L,DONG H Y,et al.Hole diameter variation and roundness in dry orbital drilling of CFRP/Ti stacks[J].The International Journal of Advanced Manufacturing Technology,2016,87(1–4): 811–824.

[21] WANG H Y,QIN X D,LI H,et al.A comparative study on helical milling of CFRP/Ti stacks and its individual layers[J].The International Journal of Advanced Manufacturing Technology,2016,86(5–8): 1973–1983.

[22] WANG B,CHANG K,WANG M H,et al.Experimental studies on helical milling process to improve hole quality for the superalloy(MSRR7197)[J].The International Journal of Advanced Manufacturing Technology,2018,99(5–8): 1449–1458.

[23] 董志刚,高宇,康仁科,等.钛合金螺旋铣孔孔径偏差研究[J].航空学报,2021,42(3): 423841.

DONG Zhigang,GAO Yu,KANG Renke,et al.Hole diameter deviation in helical milling of titanium alloy[J].Acta Aeronautica et Astronautica Sinica,2021,42(3): 423841.

[24] 谢海龙,董志刚,康仁科,等.C/E 复合材料螺旋铣孔切屑形状与切削温度研究[J].北京航空航天大学学报,2017,43(2): 328–334.

XIE Hailong,DONG Zhigang,KANG Renke,et al.Chip shape and cutting temperature of helical milling of C/E composites[J].Journal of Beijing University of Aeronautics and Astronautics,2017,43(2): 328–334.