超塑成形 (Superplastic forming,SPF)是一种利用材料的超塑性大变形能力制造薄壁复杂构件的先进成形技术[1–3]。一般是在高温 (0.5Tm 以上,Tm 为材料绝对温度熔点)、低应变速率条件下,通过高压惰性气体压力使具有微细晶粒的材料变形逐渐贴靠在模具型面上,从而获得所需的精密形状与尺寸。在超塑成形过程中,材料变形极限大幅提升,而屈服强度显著降低,可在较小的成形力作用下实现大面积复杂构件的整体成形。超塑成形整体结构替代分体结构,特别是超塑成形与扩散连接组合而成的超塑成形/扩散连接(SPF/DB)技术制造整体多层中空结构,可有效减少铆接、焊接等特征的数量,减少零部件及标准件数量,从而提高全流程整体制造效率,带来显著的技术效益和经济效益,此技术可有效改善现代航空航天飞行器整体结构设计自由度,降低机体结构质量系数,有利于飞行器航程提升与有效载荷的增加[4–7]。

超塑成形及超塑成形/扩散连接过程中的工艺参数变量多、参数同步性控制要求高,一般在专用超塑成形设备上进行构件成形,可更方便实现坯料温度、工模具温度、变形区、变形速度、变形应力等关键参数控制[8–12]。英国、法国、美国、日本等发达国家均有专业的超塑成形及超塑成形/扩散连接设备设计与制造公司,英国罗 · 罗公司、法国达索公司、美国波音公司等航空宇航领域的领先企业均有专门的超塑成形工厂或车间,采用先进的数控超塑成形设备,进行铝合金、镁合金、铝锂合金、钛合金、高温合金、金属间化合物等材料复杂整体构件的超塑成形。随着超塑成形技术在国内航空航天飞行器构件制造上应用越来越广泛,超塑成形设备设计与制造也有了很大的提升和发展,并呈现出设备工艺一体化同步发展的态势,工艺进步对设备功能提出更加具体而先进的要求,设备功能创新也催生出新型的超塑成形方法与应用,使得“工艺–设备–产品”一条龙发展相得益彰。

随着新一代飞行器、航天器等对结构整体化和轻量化要求的进一步提升,新的高性能材料与结构不断推出,对超塑成形及超塑成形/扩散连接组合制造技术提出了越来越多的新命题,同时为超塑成形装备技术发展与升级换代创造了良好的需求条件。本文总结了国内外超塑成形设备技术及应用现状,重点阐述了新一代超塑成形设备技术研究进展,并对超塑成形设备技术未来发展进行了展望。

1 国外超塑成形设备技术现状

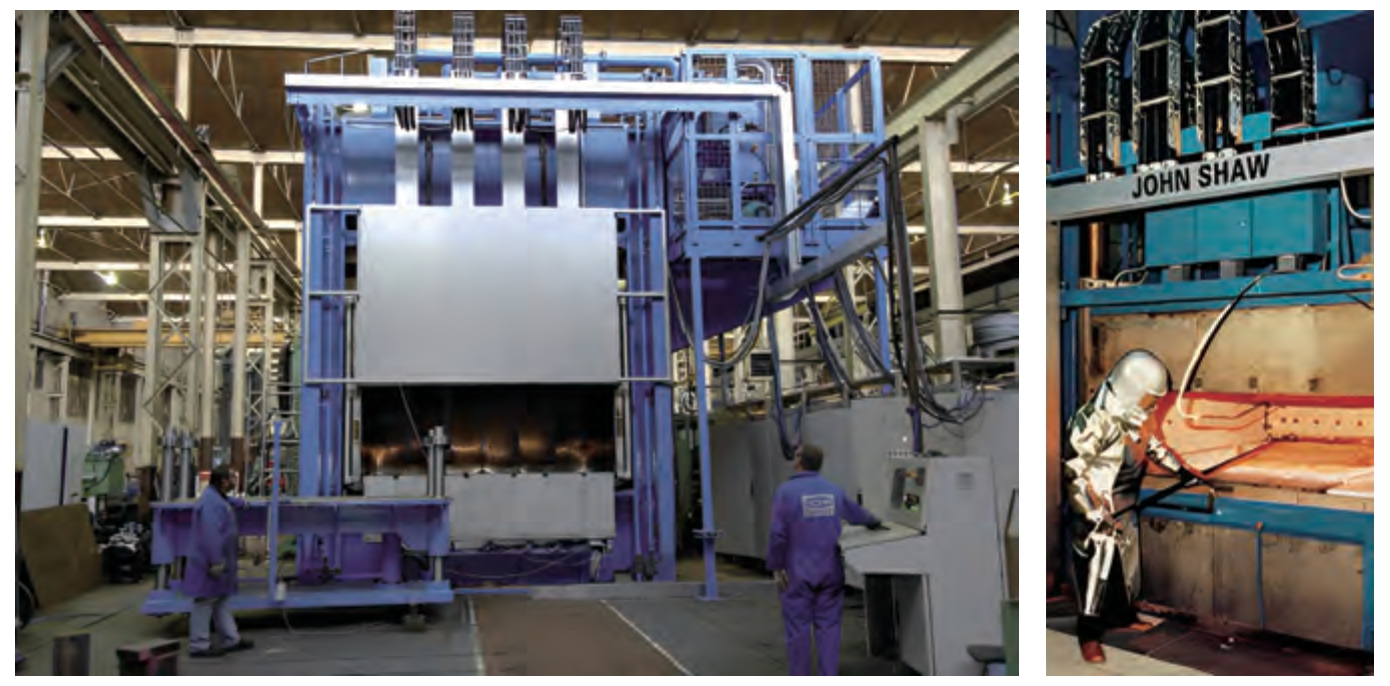

英国诺芝公司 (Rhodes Interform Limited)在20世纪70年代中期开始设计并制造超塑成形设备,是欧洲数控与PLC 控制金属成形设备技术领先企业。John Shaw 公司和Chester Hydraulics 是诺芝下属的两个从事高温成形设备设计和制造的控股子公司。特别是John Shaw 公司生产的超塑成形装备性能优异,液压–气压自动控制系统较为先进,可在高温红热状态下进行板坯放置和成形后零件脱模取件,能够实现高温连续生产和热状态下更换加热器。图1为Rhodes 公司生产制造的两台超塑成形装备。航空发动机生产商罗 · 罗公司累计采购诺芝公司超塑成形设备20 余台。诺芝超塑成形设备主要技术特点:(1)采用整体式框架结构;(2)上滑块采用导向柱导向;(3)平台多为镍基耐热金属;(4)加热体为金属管式加热器,管多区排布保证均匀性,每根加热管均可单独监测并提示故障,具备热态下更换加热管功能;(5)加热体一般布置在上下平台两个平面内;(6)金属平台与水冷板之间的陶瓷隔热层内嵌金属纤维,提升使用寿命。

图1 英国Rhodes 制造的超塑成形设备

Fig.1 Superplastic forming equipment manufactured by Rhodes in UK

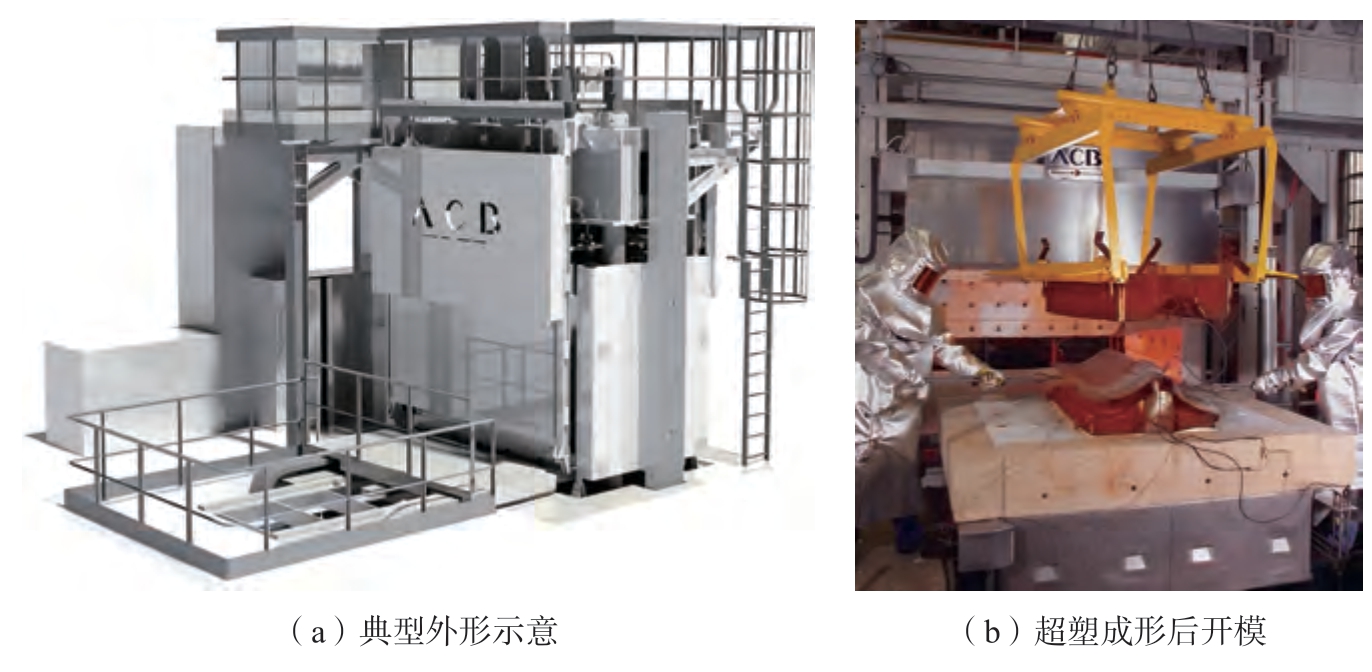

法国ACB 公司是艾睿斯联合体 (Aries Alliance)的一部分,具有80 多年的塑性成形设备研制生产经验,是国际上较早开展超塑成形设备制造的公司之一,其主要客户为欧美大型航空航天知名企业,其中包括法国Dassault 公司、英国BAE systems公司、英国罗 · 罗公司等,国内引进的第1 台专用超塑成形机亦购自该公司。ACB 一直在完善超塑成形机的设计与制造,已为航空航天行业的制造商生产安装了100 台以上的超塑成形设备。早在1994年即研制出公称力28000 kN 的专用超塑成形设备,具有一个梭车式可移出下工作台,有效承载工作台尺寸5350 mm×2290 mm,配备了两条额定压力4 MPa 的自动化加载气路,设备最高工作温度达1000 ℃。多年来,ACB 公司研制生产制造的超塑成形设备风格自成一体,如图2(a)所示,主体多为板框组焊结构,承载加热平台含金属和陶瓷两类。最新型的超塑成形机最大工作气压达5 MPa,下平台可在红热状态下移出。图2(b)为ACB 超塑成形设备高温取件现场。ACB 超塑成形设备主要技术特点:(1)多采用厚钢板拼焊式整体式框架结构;(2)上滑块采用导向柱导向或不采用导向柱导向;(3)加热承载平台陶瓷类非金属材料居多,少部分为金属;(4)平台内加热体为金属管式加热器,管多区排布保证均匀性,每根加热管均可单独监测并提示故障,一般不具备热态下更换加热管功能;(5)加热体一般布置在上下平台两个平面内,模具较高的有六面加热设计应用,四门内侧加热体为金属带式加热。

图2 法国ACB 公司生产的超塑成形设备

Fig.2 Superplastic forming equipment manufactured by ACB in France

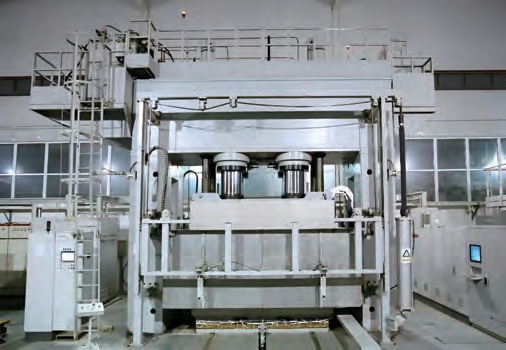

美国拥有多家设计与制造超塑成形设备的专业公司,包括Accudyne、Murdock、Macrodyne、Woodback、ERIE公司等,其中Accudyne 公司在全球范围内均有不少成功销售案例。Accudyne 公司在1954年成立,具备工艺参数设置、存储与实时采集、高精度工艺参数控制等系统设计能力,客户包括Superform、SNECMA、BAE systems、R · R、Boeing、Lockheed Martin、Pratt & Whitney、GE 等诸多公司。Accudyne 设计制造的超塑成形设备主要特点:(1)有拼焊式整体式框架结构和三梁四柱式结构;(2)上滑块采用导向柱导向;(3)平台多为金属,少部分为氧化硅基陶瓷非金属材料;(4)多区分块实现加热承载平台的温度均匀性控制,最高使用温度达1050 ℃;(5)加热体一般布置在上下平台两个平面内。美国设计制造的超塑成形设备最大公称力达50000 kN,平台最高加热温度可达1100 ℃,并在设备前方安装机械手实现高温开模取件的设计与应用,典型设备见图3。

图3 美国企业制造的超塑成形设备

Fig.3 Superplastic forming equipment manufactured by American enterprises

2 国内超塑成形设备技术现状

2000年以前,国内一般通过改造普通液压机用作超塑成形设备,即在普通三梁四柱或预应力框架液压机的基础上,再行增设加热系统、隔热水冷系统和控制系统等。中国航空制造技术研究院和南京航空航天大学在1980年前后通过此方式实现钛合金热成形机的研制与应用。哈尔滨工业大学、北京机电研究所也在四柱压力机基础上自主研制出了科研试验用超塑成形设备,如图4所示[8],改进了气压控制系统,增加了计算机控制模块,并已在北京卫星制造厂得到应用。南京航空航天大学制造出1500 kN 超塑成形/热成形机床,集成了电加热炉和超塑胀形模块,具有24 个独立加热控温区以保证模具温度均匀,可恒应变速率胀形(图5[8])。很长时间以来,我国自主研制的超塑成形设备和国外同类设备相比差距较大,在很多方面有提升优化空间,包括主缸压力无级调节、主缸位移精确控制,以及液压–气压–温度控制系统一体化协同控制程度、设备噪音控制等。

图4 哈尔滨工业大学研制的5000 kN超塑成形设备[8]

Fig.4 5000 kN superplastic forming equipment developed by HIT[8]

图5 南京航空航天大学研制的超塑成形设备[8]

Fig.5 Superplastic forming equipment developed by NUAA[8]

2000年以后,随着国内科研院所及航空航天各主机厂或总装厂对超塑成形技术应用需求不断提高,原有设备远不能满足科研生产任务需要,中国航空制造技术研究院、中航西安飞机工业集团股份有限公司、航空工业成都飞机工业 (集团)有限责任公司、航空工业沈阳飞机工业 (集团)有限公司、航空工业昌河飞机工业 (集团)有限责任公司、中国航发沈阳黎明航空发动机有限责任公司、中国航发成都发动机有限公司、中国航发西安航空发动机有限公司、北京航星机器制造有限公司、首都航天机械有限公司、北京星航机电装备有限公司、航天材料及工艺研究所等单位先后从欧美进口多台超塑成形专用设备,最高工作温度可达1050 ℃,对以超塑成形技术为代表的高温整体呈现技术的发展起到了积极作用,但进口超塑成形设备价格高、采购装调周期长、维修保养周期长 (一般不少于3 个月)、费用昂贵,因此,对国产高端超塑成形装备提出了强烈国产化、自主化的需求。

国内生产的超塑成形设备最高工作温度一般达到1000 ℃,长期工作温度一般可达950 ℃,可满足钛合金热成形 (工艺温度一般不高于800℃)和超塑成形及扩散连接 (工艺温度一般不高于930 ℃) 工艺温度需要,因超塑成形及超塑成形/扩散连接模具高度一般不小于200 mm,平台与工件一般有数十摄氏度到上百摄氏度的温度差。国内外超塑成形装备一般采用单上平台、单下平台组合,4 扇保温门结构形成密闭加热室,将上模和下模在室温下通过机械连接结构分别安装在上加热平台和下加热平台上,模具加热和降温大多需要10 多个小时甚至数天,对于航空航天产品研制阶段多品种、小批量的特征来说,设备有效利用时间甚至不足30%。

为满足国内航空航天飞行器轻量化整体结构的超塑成形及超塑成形/扩散连接产品快速研制与高效低成本批量生产需求,北京航星机器制造有限公司、中国机械科学研究总院集团有限公司等开发制造了高档数控超塑成形机,既满足了自用需求,还对外推广形成订单,为国内企业节省了大量设备购置经费。基于“高档数控机床与基础制造装备”国家专项项目支持,由北京航星机器制造有限公司牵头,联合中国机械总院、北京航空航天大学、哈尔滨工业大学等国内优势单位,研发了国际上首台在空气气氛下最高使用温度达1200℃的超塑成形设备,如图6所示;为提高超塑成形制造效率,尽量消除升温、降温在整个超塑成形过程中的无效时间影响,研发了国内首台具备预热、压制和缓冷3 个热态工位的超塑成形设备,如图7所示。空气气氛最高1200 ℃工作的超塑成形设备的主要特点:(1)最高工作温度1200 ℃,长期工作温度1150 ℃,超塑成形温域温度均匀性±5 ℃;(2)最大工作压力为20000 kN,最小工作压力为1000 kN,滑块位移精度±0.1 mm,上平台工作速度为0.2~2 mm/s;(3)承载与加热工作台为陶瓷平台,有效尺寸达3000 mm×2000 mm,平台最大开启高度1000 mm,最小闭合高度200 mm,可移动梭车1 台,系统重复定位精度±0.1 mm;(4)全自动气体压力加载0~5 MPa,至少4 路可以单独控制气压加载及抽真空的气路系统;(5)超塑成形高压惰性气体压力和主缸液压力可随动关联调整。三热态工位超塑成形设备主要特点:(1)最高工作温度1000 ℃,长期工作温度950℃,超塑成形温域温度均匀性±5 ℃;(2)最大工作压力为10000 kN,最小工作压力为50 kN,滑块位移精度为±0.1 mm,上平台工作速度为0.2~2 mm/s;(3)承载加热工作台为金属平台,有效尺寸达3000 mm×2000 mm,平台最大开启高度为1000 mm,最小闭合高度200 mm;(4)可移动梭车两台,系统重复定位精度±0.1 mm;(5)超塑成形时具备静音保压功能。

图6 最高使用温度1200 ℃的超塑成形设备

Fig.6 Superplastic forming equipment with maximum operating temperature of 1200 ℃

图7 三热态工位超塑成形设备

Fig.7 Superplastic forming equipment with three hot stations

3 超塑成形设备技术研究进展

3.1 多向压力加载技术

多向超塑成形是复杂轻质合金薄壁中空构件制造中一种较为理想的制造技术,该技术除具备一般超塑成形技术特点外,还具备多个方向同时进给加压的能力,可按设定的工艺动作顺序自动或半自动动作,满足不同方向或位置的加载需求,对壁厚精度控制较高的筒形及多通类零件制造极为有益。

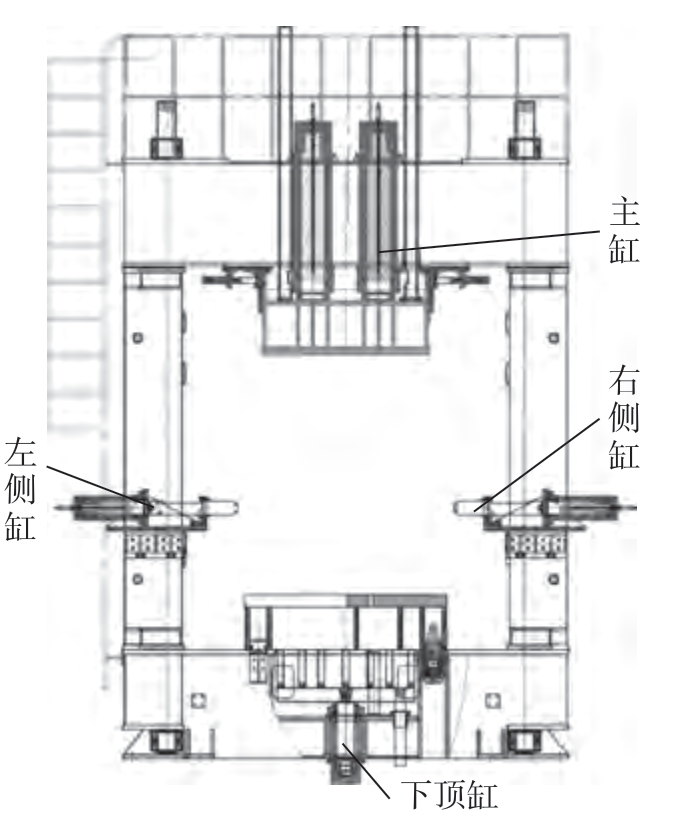

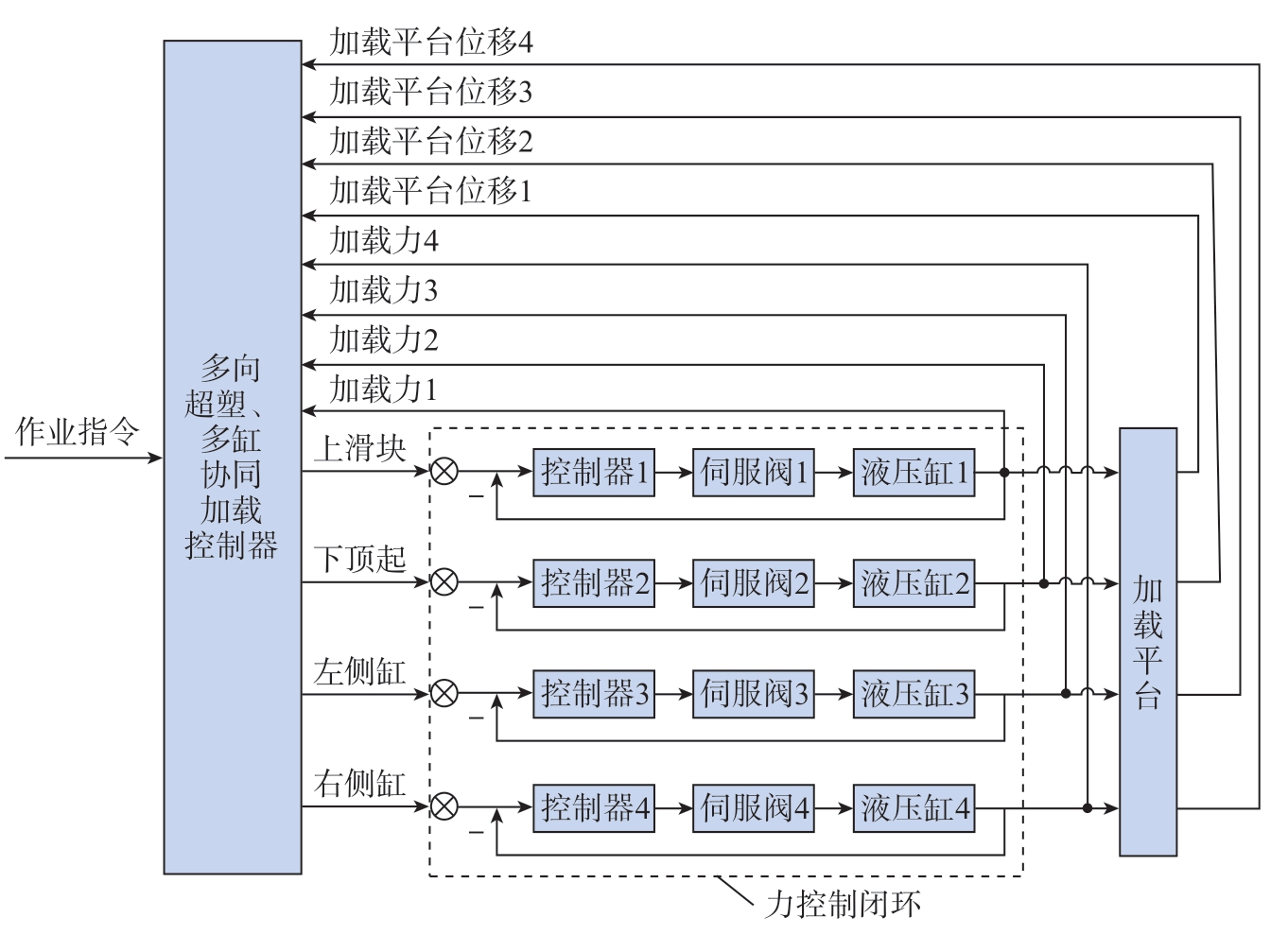

多向超塑成形设备的压力加载系统及其对应电气控制系统为多向超塑成形液压压力加载的关键支撑。液压压力加载系统的动力执行机构包括布置在顶部的1 组主缸、布置在左右两侧的各1 组水平侧压缸和布置在底部的1 组下顶缸,以满足超塑成形液压力加载的工艺需求。压力加载系统的总体布局如图8所示。

图8 压力加载系统总体布局

Fig.8 General layout of pressure loading system

多向超塑成形中各向液压缸联动控制是电气控制系统实现工艺要求的关键,为保证控制精度,宜采用专用控制轴卡,通过调节高频响应伺服阀来实现各液压缸速度、位移、压力的精确调控。根据实际的成形过程需求,各液压缸控制之间多存有耦合关系,需对各个液压缸压力、位移、速度等进行参数设定,协同加载控制器根据参数设定,高精度输出相应的输出值[13]。图9为各向液压缸的协同控制关系。

图9 各向液压缸的协同控制关系

Fig.9 Cooperative control relationship of hydraulic cylinders in all directions

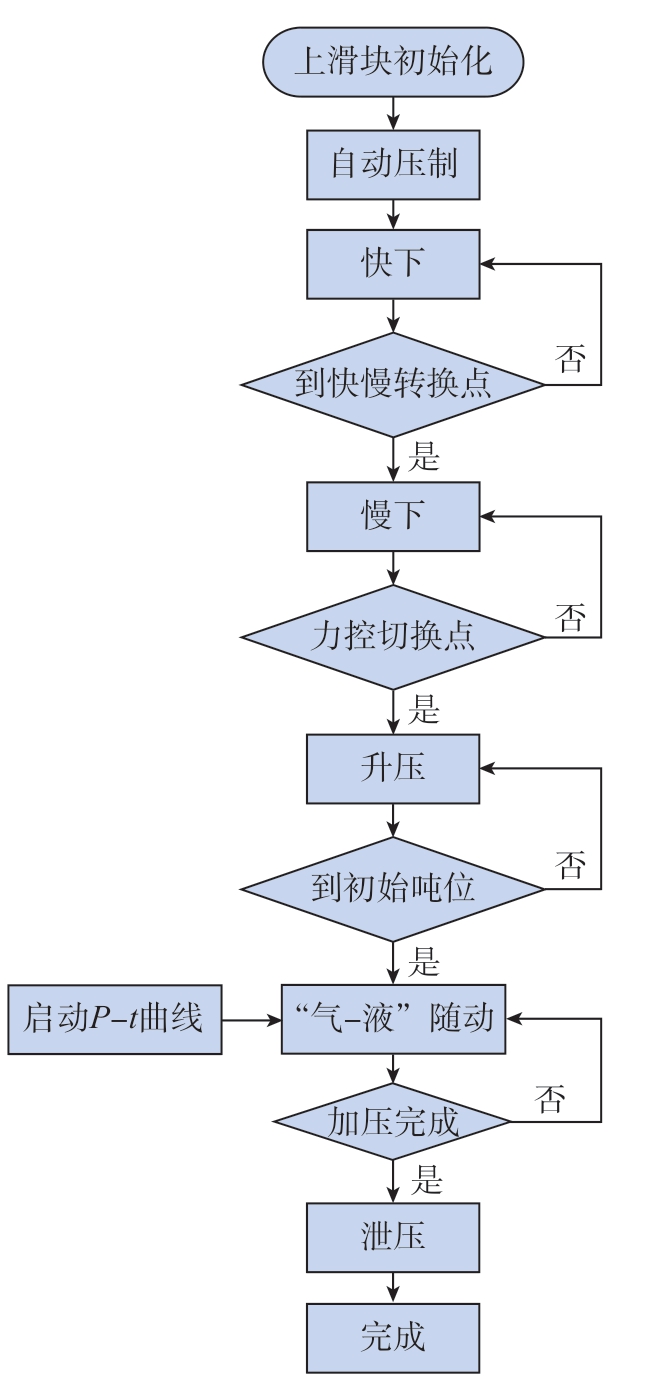

各向液压缸基于自身所处安装位置及功能设置,具备不同的工艺动作控制逻辑,其中主缸压力与超塑成形惰性气体压力自动随动耦合调节,从而保证成形工艺要求,同时可以设置具体控制参数给PLC 用于控制设备的运行。超塑成形设备上平台通过位移尺实时采集主缸的位移和速度信息[14],通过速度位移双闭环进行位移调节;通过压力传感器实时采集吨位,通过压力闭环实现成形吨位的精确调节。图10为上滑块的工作流程图,其中速度值、压力值、速度转换点等都是根据用户设置。

图10 上滑块的工作流程

Fig.10 Workflow of upper slider

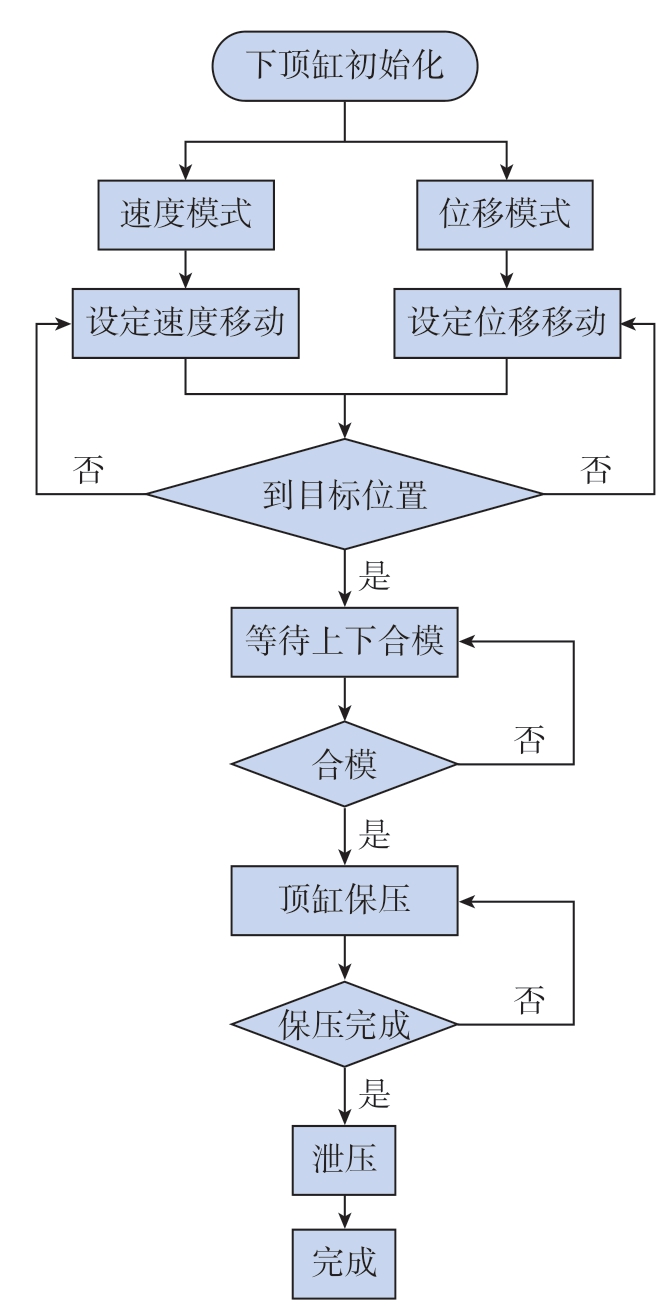

下顶起缸有速度模式、位移模式和保压模式3 种工作模式。位移模式可以提供中间模具的准确定位;速度模式可以在无精确定位的要求下,实现快速顶起和落下;当上滑块压制过程中,下顶起缸通过压力闭环保持设定的背压值,即为保压模式。具体的工作流程如图11所示。

图11 下缸的工作流程

Fig.11 Workflow of lower hydraulic cylinder

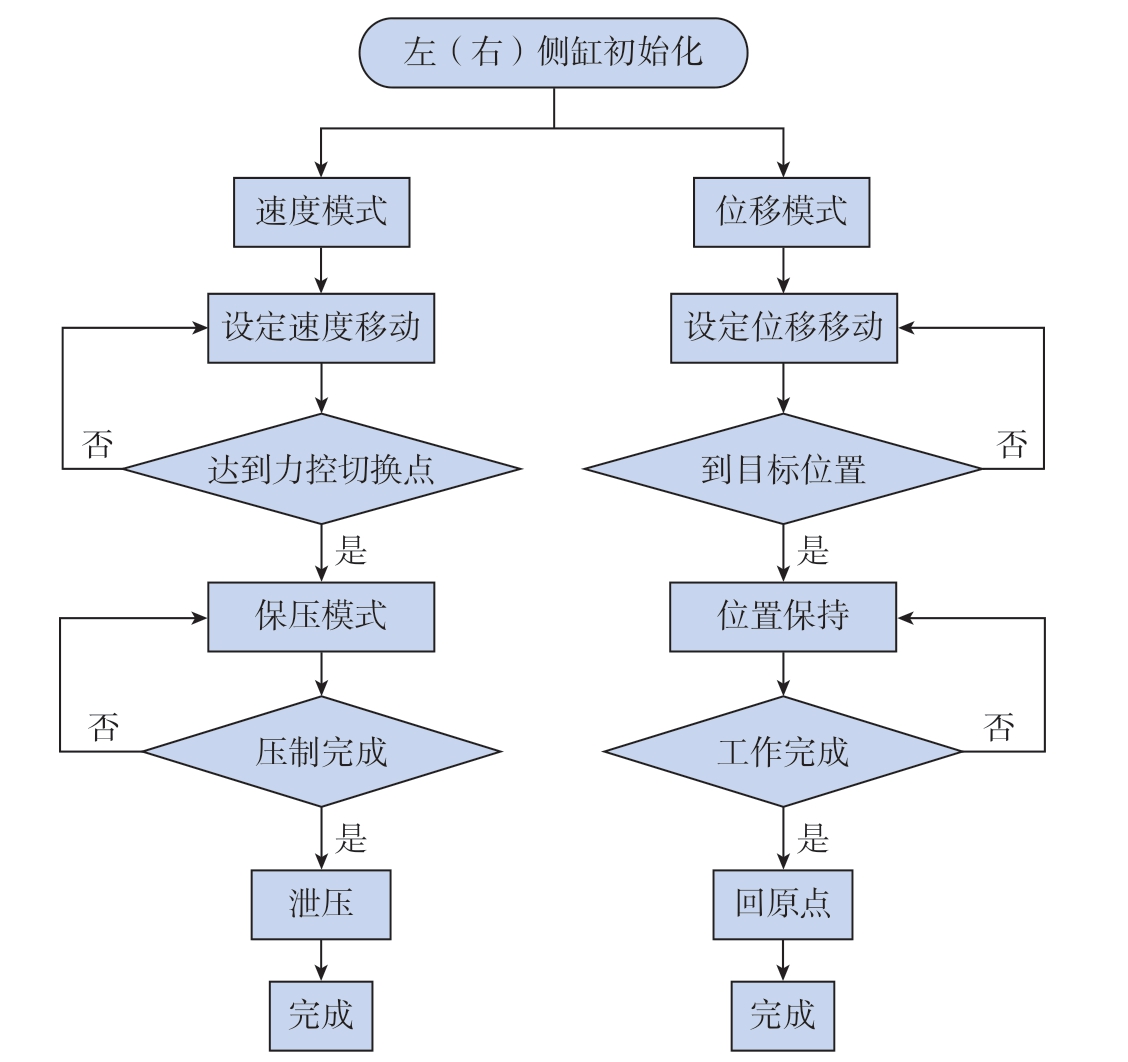

左右侧缸功能配置等相同,以左侧水平缸为例,工作模式包含速度模式和位移模式。位移模式采用“速度–位移”双闭环控制提供精确定位,当需要精确定位的工艺可以选择工艺模式;速度模式类似主缸,首先以设定的速度合模,到位后保持设定的压力,具体流程如图12所示。

图12 侧缸的工作流程

Fig.12 Workflow of side cylinder

3.2 “气–液”耦合控制技术

超塑成形气源系统是实现超塑成形必备的系统之一,其中惰性气源系统的作用是为板料的超塑成形提供变形的动力,其控制精度直接影响着零件的性能及精度,其中真空系统为扩散焊连接提供真空环境,真空度越高扩散连接质量越易保证。

为了便于设备在使用时管路与模具的连接,设备通常配备不少于两条工作气路和一条真空气路,一般应连通上下平台区域,即上下平台均布置不少于两条工作气路和一条真空管路。操作人员可通过主控平台控制界面切换不同的工作气路,可单独打开上管路或者下管路,也可同时打开上下管路。

超塑成形气路系统主要由控制仪表、电子控制器、主阀、手动调压阀、电磁阀、截止阀、气压压力表、气压传感器、蓄能器、油水分离器及管路组成。气压系统的各种电磁阀的切换 (包括上下平台的切换和真空/吹气的切换)均可通过控制面板上的开关和控制界面进行控制。

超塑成形时,主缸液压力用作实现模具闭合并传递到工件上[15],液压力首先压制到初始吨位,然后跟随气体压力耦合随动,因此压力的精度控制主要为气胀压力的“压力–时间”控制。计算公式为

P液(t)=P初始+P气(t)×V

式中,P液(t)为液压力;P初始为初始合模压力;P气(t)为气体实时压力;V 为合模面积;下标t 为时间。

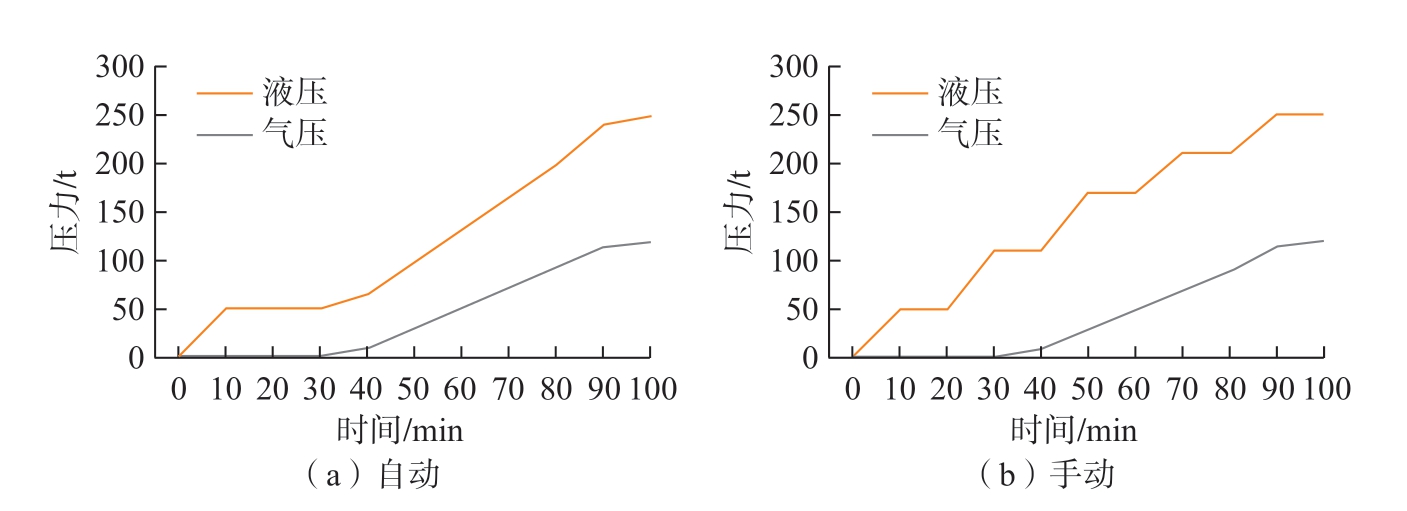

国内传统的超塑成形设备工作时,液压力的改变需要人工手动设定,加载时机与加载精度准确性难以评估判定。随着技术进步,当前已经可以实现全过程自动控制,液压系统与气源系统能够通过“气–液”联动模块实现气液压力耦合控制,实现成形气压与主缸液压之间随动升降功能,如图13所示。

图13 “气–液”耦合控制自动与手动对比

Fig.13 Comparison between automatic and manual “gas–liquid” coupling control

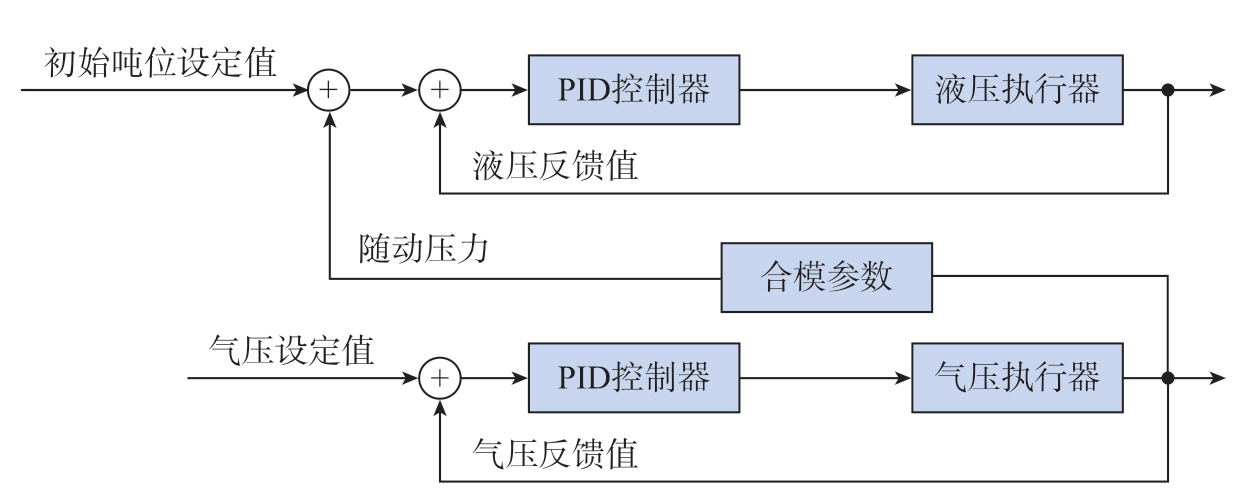

“气–液”耦合控制属于闭环控制系统,首先设定初始吨位,液压控制回路按设定值开始调节,当实际吨位达到设定吨位后,开启气源系统,气压回路是另外一个闭环系统,气体的反馈值反馈到气体回路和压力回路,两个控制回路依据“压力–时间”曲线进行随动运行。图14为“气–液”联动闭环控制原理。

图14 “气–液”联动闭环控制原理

Fig.14 “Gas–liquid” linkage closed-loop control principle

3.3 自动上下料技术

超塑成形工件一般尺寸大、型面复杂、重量偏重,国外已有不少设备具备机械上下料装置,以解决人工出料效率低下、劳动强度高的问题。图15为超塑成形设备配备的一种自动上下料的功能装置示意图。

图15 超塑成形设备自动上下料示意图

Fig.15 Schematic diagram of automatic loading and unloading of superplastic forming machine

机械手部分设计通过配置伸缩式伺服机械手驱动,通过试教控制,具有X、Y、Z 和旋转轴4 个自由度,抓手末端可提供几十千克到数百千克的提升力。抓手进入炉体内部的机构采用耐高温不锈钢制造。在驱动机构与抓手连接部位采用快换连接,方便抓手更换。驱动机械手配置有称重传感器,通过重量判断工件是否准确抓取。当运行过程中遇到突发状况如停电等,可轻松地将机械手从炉内取出。

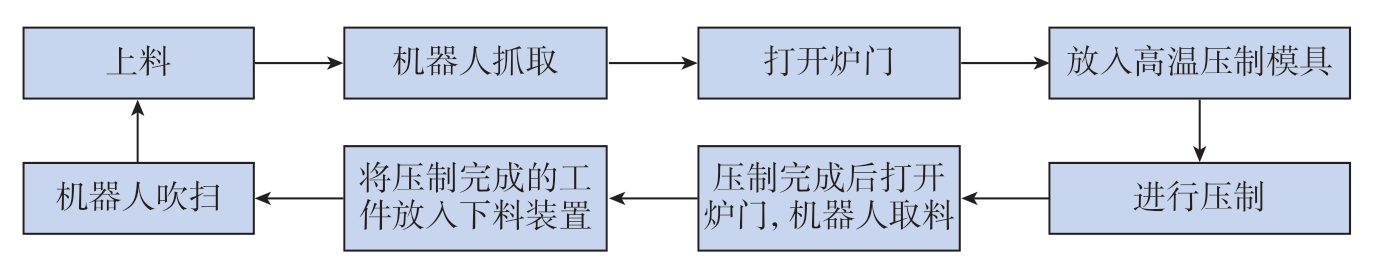

工件抓手可与伺服驱动部分进行快换,可根据需要定制专用工件抓手。可在触摸屏上切换识别不同抓手对应的抓取控制程序,通过采用耐热不锈钢材质制作的机械抓手抓取工件。在抓手侧面通过机械限位定位被抓取工件的位置。桁架机械手带有滚动行走机构,在长期不使用时可以通过工人将其推动到其他位置。自动上下料系统可与超塑成形设备进行联动,实现更高效地作业,其工作流程如图16所示。

图16 超塑成形设备自动上下料流程图

Fig.16 Flow chart of automatic loading and unloading of superplastic forming equipment

4 超塑成形设备技术展望

超塑成形和超塑成形/连接复合技术已在大量工程中应用,国外超塑成形设备在国内各航空航天主机厂所的垄断地位逐渐被打破,且国内设备随着特种超塑成形工艺需要,发展出了一些新型专用技术方向与功能,超塑成形设备表现出如下发展趋势。

(1)大型化。随着超塑成形构件大型化发展趋势日趋明显,超塑成形设备的大型化也日渐明确,最大可承载均温台面尺寸达3 m 及以上的超塑成形设备越来越多,超塑成形设备也向着更大公称力、更大工作台面方向快速发展,以飞行器支撑结构的整体化、轻量化为目标。

(2)清洁化。以钛合金为代表的超塑性材料,在高温含氧环境下会与氧元素反应生成氧化层,或固溶到材料表面形成富氧层,从而造成材料机械性能的明显降低;钛合金等材料在高温下与氮、氢也会反应而造成性能损耗。超塑成形设备正向着清洁化方向发展,为材料超塑成形或扩散连接创造真空或惰性气氛环境,以有效减少性能损耗、提高扩散连接接头性能。

(3)自动化。超塑成形机一般在温度较高的环境下工作,操作人员穿戴必要防护,直接面对高温炉膛进行作业,特别在大尺寸零件加工时,人工进/出料效率低下、经济成本高,同时存在一定的安全隐患。因此,超塑成形设备能够满足无人化和自动化作业的能力将变得越来越重要。

(4)多能场复合化。随着技术发展,基于常规超塑成形设备,通过融合热、力、磁、光、电、超声等多种能量场的特种超塑成形设备,能够实现特定的复合成形乃至极限成形,提高超塑成形技术的生产效率、降低制造成本,进一步推动超塑成形技术在更广阔领域的应用与发展。

(5)专用化。超塑成形设备属典型的热加工装备,能耗相对较高,对于某些产量特别大的零部件,采用功能定制化的专用设备,可显著提高设备有效使用率、降低消耗、提升生产效率,专用化超塑成形设备使用将越来越广泛。

5 结论

本文阐述了超塑成形设备技术的现状及新技术方向的研究,包括多向加载、“气–液”耦合控制、自动上下料等。随着先进制造技术、信息技术等的集成和深度融合,超塑成形设备技术正朝着大型化、清洁化、自动化、多能场复合化及专用化等方向进一步发展,将显著提高超塑成形设备的生产效率。随着国产传感器、伺服元器件、工业软件等配套产品的快速发展,超塑成形设备能够更进一步实现智能化及集成化功能制造,为超塑成形技术未来的发展提供了更多想象空间。

[1] 张凯锋,王国峰.先进材料超塑成形技术[M].北京: 科学出版社,2012.

ZHANG Kaifeng,WANG Guofeng.Superplastic forming technology of advanced materials[M].Beijing: Science Press,2012.

[2] 李志强.钛合金超塑成形/扩散连接技术及应用[M].北京: 国防工业出版社,2022.

LI Zhiqiang.Superplastic forming/diffusion bonding technology of titanium alloys:Theories and applications[M].Beijing: National Defense Industry Press,2022.

[3] GRIFFITHS S,WHITTLE D,RIDLEY N,et al.Superplasticity in commercial Al7475[J].Materials Science Forum,2004,447–448: 283–290.

[4] 李志强,郭和平.超塑成形/扩散连接技术的应用进展和发展趋势[J].航空制造技术,2010,53(8): 32–35.

LI Zhiqiang,GUO Heping.Application progress and development tendency of superplastic forming/diffusion bonding technology[J].Aeronautical Manufacturing Technology,2010,53(8): 32–35.

[5] 李保永,张铁军,张凯锋,等.钛合金超塑成形/扩散连接四层结构表面沟槽控制方法研究[J].航空制造技术,2020,63(21): 63–67.

LI Baoyong,ZHANG Tiejun,ZHANG Kaifeng,et al.Research on control method of surface groove of titanium alloy SPF/DB foursheet structure[J].Aeronautical Manufacturing Technology,2020,63(21): 63–67.

[6] 武永,陈明和.钛合金薄壁件热塑性成形工艺研究进展[J].航空制造技术,2021,64(20): 78–87.

WU Yong,CHEN Minghe.Progress of hot metal plastic forming technology for titanium alloy thin-walled parts[J].Aeronautical Manufacturing Technology,2021,64(20): 78–87.

[7] 李保永,刘伟,秦中环,等.Ti60/TA15 合金四层结构舵面超塑成形/扩散连接技术研究[J].航空制造技术,2019,62(8): 76–80.

LI Baoyong,LIU Wei,QIN Zhonghuan,et al.Research on superplastic forming/diffusion bonding for four-sheet structure rudder of Ti60/TA15 alloy[J].Aeronautical Manufacturing Technology,2019,62(8): 76–80.

[8] 周凌华.航空钛合金壁板超塑成形装备研发[D].杭州: 浙江大学,2021.

ZHOU Linghua.Research and development of superplastic forming equipment for aeronautical titanium alloy wallboard[D].Hangzhou: Zhejiang University,2021.

[9] 沈中伟,周凌华,吴佳森.超塑成形液压机加热保温系统结构设计及试验[J].锻压装备与制造技术,2021,56(6): 23–27.

SHEN Zhongwei,ZHOU Linghua,WU Jiasen.Structural design and test of heating and heat preservation system of superplastic forming hydraulic press[J].China Metalforming Equipment& Manufacturing Technology,2021,56(6): 23–27.

[10] 王利卿.超塑成形机床液压与气动控制系统的优化分析[J].机床与液压,2020,48(20): 128–132.

WANG Liqing.Optimization analysis for hydraulic and pneumatic control system of superplastic forming machine[J].Machine Tool &Hydraulics,2020,48(20): 128–132.

[11] 李冰,王君,赵翔宇,等.超塑成形设备的高精度液压系统研究[C]//2019 全国仿真技术学术会议论文集.北京: 中国计算机用户协会,2019: 248–251.

LI Bing,WANG Jun,ZHAO Xiangyu,et al.Research on high-precision hydraulic system superplastic forming equipment[C]//2019 Proceedings of the National Simulation Technology Academic Conference.Beijing: China Cmoputer User Association,2019: 248–251.

[12] 李保永.Ti–22Al–24Nb–0.5Mo 合金轻量化结构高温成形技术及装备[D].哈尔滨: 哈尔滨工业大学,2021.

LI Baoyong.High temperature forming technology and equipment for lightweight structure of Ti–22Al–24Nb–0.5Mo alloy[D].Harbin: Harbin Institute of Technology,2021.

[13] 张海平.液压速度控制技术[M].北京: 机械工业出版社,2014.

ZHANG Haiping.Hydraulic speed control technology[M].Beijing: China Machine Press,2014.

[14] 张倩倩,李晓,王刚,等.6300 kN多向模锻液压机机架的模态分析[J].精密成形工程,2011,3(3): 42–45,71.

ZHANG Qianqian,LI Xiao,WANG Gang,et al.Model analysis of the frame of 6300 kN multi-cored forging hydraulic press[J].Journal of Netshape Forming Engineering,2011,3(3): 42–45,71.

[15] 孟凡本,栾楠,SERGE Boude.超塑性成形机控制系统设计[J].机电一体化,2012,18(8): 55–59.

MENG Fanben,LUAN Nan,SERGE B.Design of the control system of superplastic forming machine[J].Mechatronics,2012,18(8):55–59.