为满足先进航空发动机燃气涡轮工作叶片使用温度更高和寿命更长的要求,需要在叶片高温合金基体上制备热障涂层(Thermal barrier coatings,TBCs)[1]。TBCs 能够有效提高涡轮叶片的承温能力,提升发动机工作温度和工作效率,同时大幅度提高发动机寿命[2]。

TBCs 一般由金属粘结层和陶瓷层两部分构成。其中金属粘结层位于表面陶瓷层和基体合金之间,缓解基体合金与陶瓷层热膨胀系数不同引起的内应力,保护基体合金不被氧化。目前热障涂层中两类粘结层应用较为广泛:一类是扩散型涂层,主要是简单铝化物涂层或Cr、Si、Pt 和稀土等改性的铝化物涂层[3–5];另一类是包覆型涂层MCrAlY(M 为Ni、Co 等)。简单铝化物涂层具有较高的韧–脆转变温度、较大的脆性、易开裂剥落、与高温合金基体之间易发生元素互扩散、容易发生马氏体相变、不耐硫化和热腐蚀等缺点,所以简单铝化物涂层在高温服役环境下易发生剥落[6–7]。Pt 改性的铝化物涂层(以下简称PtAl 涂层)与Si 和Cr 改性的铝化物涂层相比,抗热腐蚀性能和高温氧化性能都明显更好[8–10];与MCrAlY 涂层相比,PtAl 涂层有比较平衡的抗热腐蚀和高温氧化性能,因此得到广泛应用[11–14]。

第一代热障涂层陶瓷材料质量分数为6%~8% Y2O3,部分稳定的ZrO2(以下简称YSZ)具有良好的热物理性能、力学性能和相稳定性能,特别是其断裂韧性高,因此YSZ 热障涂层被广泛应用于航空发动机的燃烧室和其他热端部件。但是,当温度超过1200 ℃,YSZ 涂层中亚稳态四方相(t′相)分解,同时长时间高温工作将导致气孔和裂纹收缩,涂层孔隙率降低,热导率显著增加,隔热效果下降,应变容限下降,使涂层易剥落失效[15]。因此,提高YSZ 涂层的t′相高温稳定性及涂层的抗烧结性能是提高YSZ 热障涂层承温能力的关键[16]。国内外很多研究发现在YSZ 中掺杂除Y2O3 外的其他稀土元素或采用多种元素共掺杂ZrO2 能显著降低热导率和提高t′相高温稳定性[17–19]。近年来,国内外也开发了多种新型陶瓷材料,如烧绿石和萤石结构的化合物、磁铅石型结构化合物、石榴石型化合物及钙钛矿结构化合物等[20–24]。与这些新型材料相比,多元稀土氧化物掺杂ZrO2 陶瓷层与YSZ 力学性能相近、制备工艺简单,同时比YSZ 热导率更低,相稳定性更高,具有更好的热循环寿命。因此,基于前期的研究,本文采用总掺杂量摩尔分数为7%的Gd2O3–Yb2O3–Y2O3 掺杂ZrO2(以下简称GYb–YSZ)材料作为热障涂层陶瓷隔热层。

目前,热障涂层成熟制备技术主要包括大气等离子喷涂(APS)和电子束物理气相沉积技术(EB–PVD)。与APS 相比,EB–PVD 涂层具有更高的应变容限,热循环寿命比APS 涂层提高近8 倍;涂层更致密,涂层的抗氧化、抗热腐蚀性能更好;涂层的界面以化学结合为主,结合强度高;涂层表面具有更好的表面质量,有利于保持叶片的空气动力学性能[25]。

因此,本文采用PtAl 涂层作为金属粘结层,采用EB–PVD 制备GYb–YSZ 陶瓷隔热层,研究不同制备工艺PtAl 涂层的抗氧化性能和GYb–YSZ/PtAl 热障涂层的热循环性能,为新一代先进航空发动机热端部件温度和服役寿命提升奠定基础。

1 试验及方法

1.1 原材料

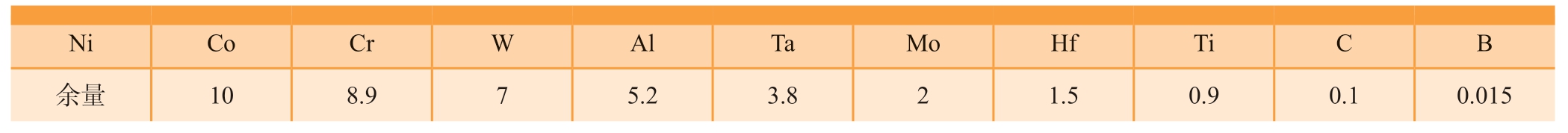

试验用合金基体材料为镍基高温合金,牌号分别为DZ125、DZ406;化学成分如表1和2 所示。

表1 合金基体DZ125 化学成分(质量分数)

Table 1 Chemical composition of DZ125 alloy(mass fraction) %

?

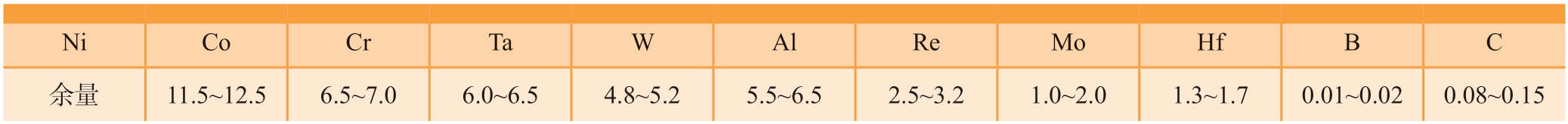

表2 合金基体DZ406 化学成分(质量分数)

Table 2 Chemical composition of DZ406 alloy(mass fraction)%

NiCoCrTaWAlReMoHfBC余量11.5~12.56.5~7.06.0~6.54.8~5.25.5~6.52.5~3.21.0~2.01.3~1.70.01~0.020.08~0.15

采用线切割将DZ125 与DZ406 基体合金棒材加工为Φ14 mm×3 mm 的合金试片,随后进行刚玉200 目干喷砂,喷砂压力选用0.1~0.3 MPa,喷砂后的试样在带有清洁剂的水溶液中进行超声清洗2 min,超声完毕后的试样用清水冲洗后,再用去离子水对基体进行二次清洗并将试样暂时保存在纯水中备用。

1.2 涂层制备

1.2.1 铂铝粘结层制备

采用电镀工艺在DZ125、DZ406 试片上电镀一层3~5 μm 厚度的Pt 层。电镀时为了保证镀层结合力、均匀性和沉积效率,Pt 盐采用经北航改良的无氨水Q盐体系,电镀液的温度选择80~90 ℃。电镀完成后,在850~1000 ℃下对镀层进行2~4 h 真空热处理。

Pt 层热处理完成后采用CVD 气相渗铝。对于渗铝温度和渗铝时间的选择,设置了两组工艺参数:(1)870 ℃/10 h,根据DZ125 和DZ406 合金的时效温度和时间确定,以确保渗Al 过程对合金基体的力学性能影响较小;(2)较常用的1050 ℃高温低活度渗铝。渗剂采用铁铝(质量分数为49%Fe)合金粉+NH4Cl 活化剂的混合粉末。

1.2.2 GYb–YSZ 陶瓷层制备

陶瓷隔热层材料为总掺杂量摩尔分数为7%的Gd2O3、Yb2O3 和Y2O3 掺杂改性ZrO2。采用北京航空航天大学自主研发EB–PVD 设备,在PtAl 涂层表面沉积GYb–YSZ 陶瓷隔热层。工艺参数如表3所示。表沉积涂层之前,需要对PtAl 粘结层进行湿喷砂前处理,喷砂压力(0.3±0.1) MPa。喷砂完成后将试样在酒精中超声处理。

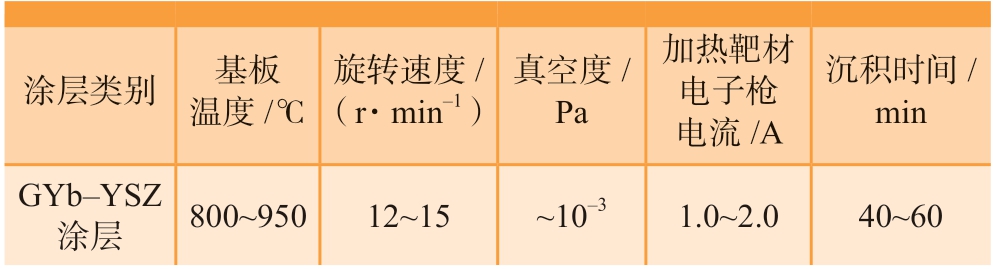

表3 EB–PVD 制备GYb–YSZ 涂层沉积工艺参数

Table 3 Deposition parameters of the GYb–YSZ coating by EB–PVD

涂层类别基板温度/℃旋转速度/(r·min–1)真空度/Pa加热靶材电子枪电流/A沉积时间/min GYb–YSZ涂层800~95012~15~10–31.0~2.040~60

1.3 性能测试方法

1.3.1 抗高温氧化性能测试

参照HB 5258—2000《钢及高温合金的抗氧化性测定试验方法》要求,采用合肥科晶GSL–1600X 高温氧化炉对PtAl 涂层试样进行1150 ℃/100 h 静态氧化或者间断氧化测试。每隔一定时间采用精度为10–5 g 的电子天平称取氧化后的试样重量并求出单位面积增重情况,获得试样氧化增重对时间的动力学曲线。

1.3.2 抗热循环性能测试

采用高温循环炉对带陶瓷涂层试片进行热循环寿命测试。在1050 ℃下保温10 min,之后在风扇作用下冷却2 min 至室温,记作1 次循环。每100 次循环观察一下试样表面是否剥落。若涂层出现剥落,停止试验,测量剥落面积并记录循环次数,剥落面积(边缘2 mm内除外)超过5%即视为失效,对应的循环次数为该试样热循环寿命;如若涂层未发生剥落,继续循环。

1.4 表征方法

使用X 射线衍射分析仪(XRD,D/MAX2200pc)对涂层进行物相定性分析,使用场发射扫描电子显微镜(SEM,InspectF50,FEICo,Hillsboro,OR),配有能谱仪(EDAX,X–Max,Oxford Instruments Co.Oxford,U.K.),对样品的表面、截面进行形貌、成分分析。并结合氧化前后的试样的XRD 数据、SEM 数据分析氧化不同时间后氧化膜的相组成、成分、晶粒、微观形貌、褶皱情况以及氧化膜/涂层界面状态,以评估涂层试样的抗高温氧化性能。

2 结果与讨论

2.1 PtAl 涂层制备工艺优化

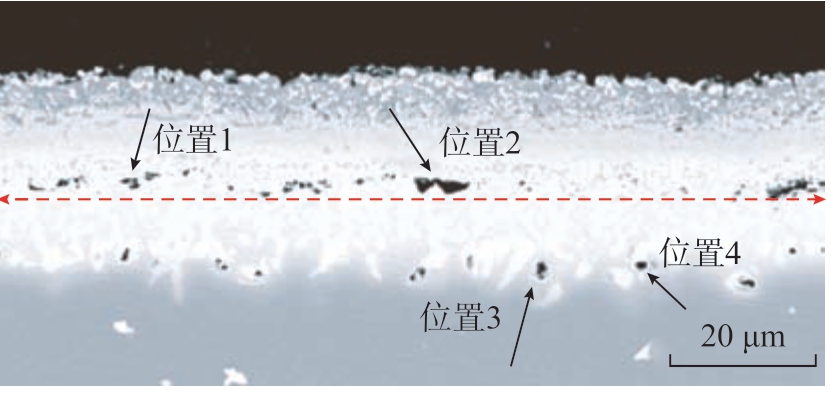

在DZ125 上采用电镀铂5 μm,镀铂后1050 ℃、4 h真空热处理,并在870 ℃进行10 h 气相渗铝的工艺制备了PtAl 粘结层。对制备好的PtAl 涂层在1150 ℃进行了100 h 的静态氧化试验,试样的平均氧化增重约为0.79 mg/cm2,低于1 mg/cm2,根据HB 5258 可判定涂层达到了完全抗氧化级别。但是,如图1所示,涂层中存在孔洞,根据孔洞所处的位置可分为两类。第1 类在图1中的位置1 和位置2,位于原始镀铂界面上,应是基体镀铂前的表面粗糙度过大造成,可通过缩短喷砂时长或者降低喷砂压力改善涂层结构;第2 类如图中的位置3和位置4 所示,在PtAl 涂层与合金形成的互扩散区与合金基体的分界线上。此类孔洞一般是由于热处理过程中因分别向内、向外扩散的元素的扩散速率差异导致的柯肯达尔孔洞,考虑降低铂层厚度或者提高渗铝温度来消除孔洞。

图1 DZ125–5 μm–870 ℃渗铝试样制备态截面

Fig.1 Cross-sectional morphology of the as-prepared DZ125–5 μm–870 ℃ sample

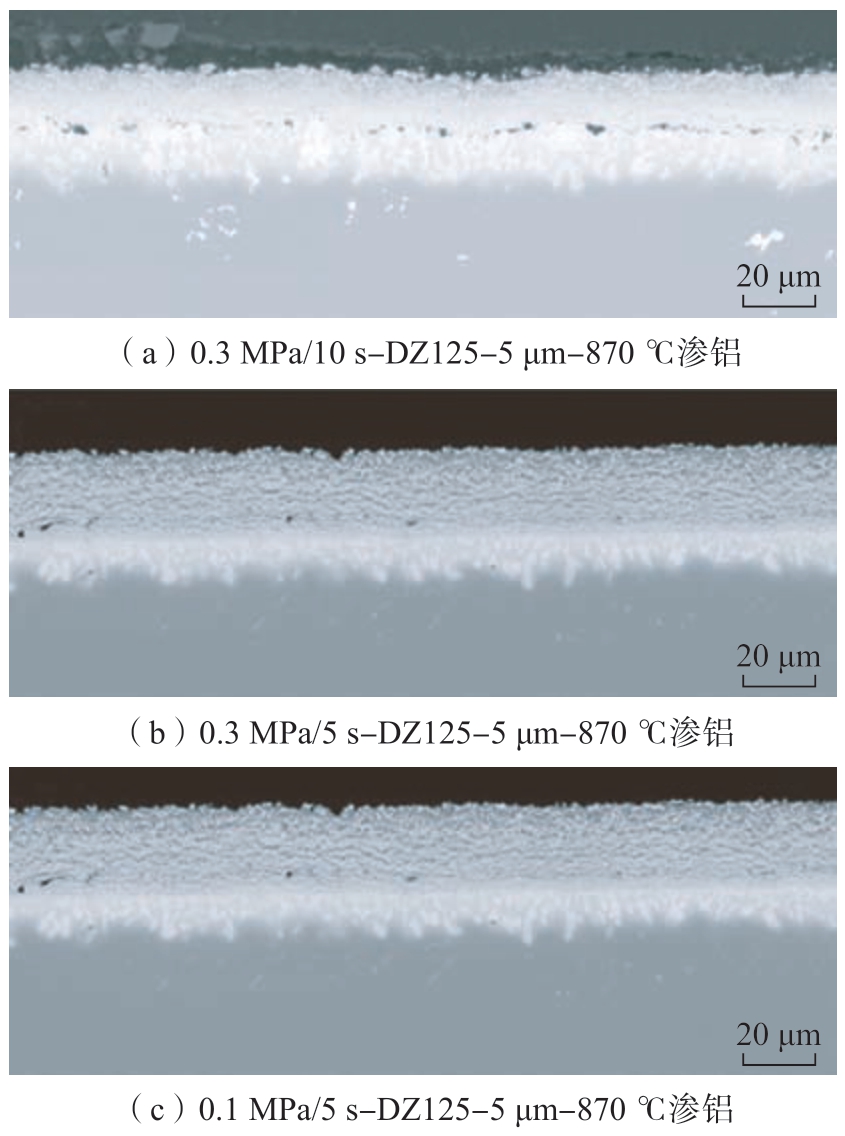

原始喷砂参数试样的截面图如图2(a)所示,将镀铂喷砂时长从每个表面喷砂10 s 缩短为每面喷砂5 s,试样的截面如图2(b)所示,对比可知,缩短喷砂时长后的试样截面在镀铂原始界面上的孔洞数量明显减少,同时也说明该类型孔洞确实是由于镀铂前合金表面粗糙度过大造成的;图2(c)为将喷砂压力从0.3 MPa 降低到0.1 MPa 后试样的制备态截面。对比图2(b)与(c)可知仅将喷砂压力从0.3 MPa 降到0.1 MPa 对涂层的微观结构几乎无影响。基于此,将喷砂工艺确定为0.1 MPa 压力下每面喷砂5 s。

图2 不同喷砂工艺的制备态PtAl 截面

Fig.2 Cross-sectional morphologies of PtAl coatings prepared by different blasting processes

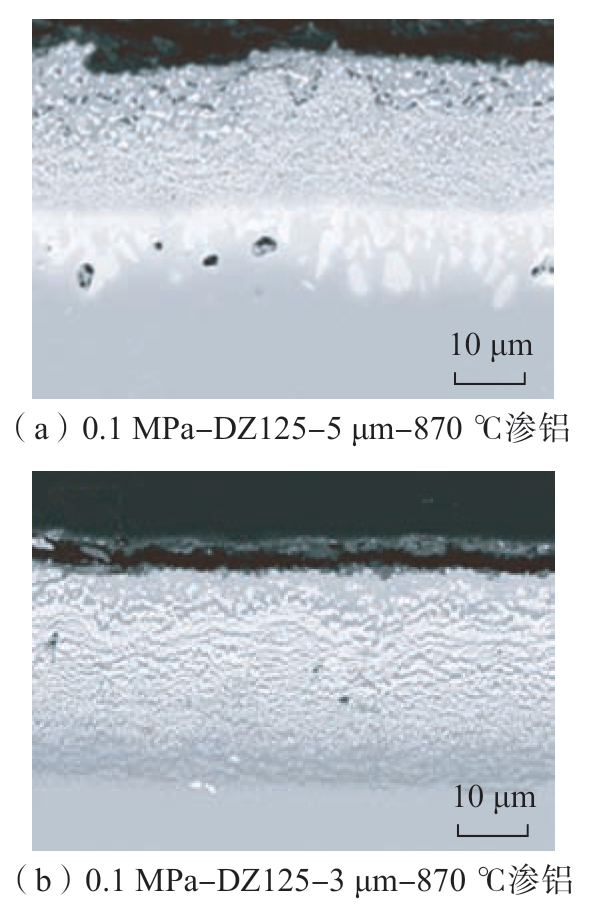

通过电镀分别制备了Pt 层厚度为5 μm 和3 μm的样品,在保证其他工艺参数相同的条件下对比了Pt层厚度对涂层微观形貌的影响。从图3(a)中可以看到在涂层近表面处连续分布着直径小于1 mm 的细密的孔洞,在涂层与基体互扩散区的分界线处则是数量较少但直径2 mm 左右的大尺寸孔洞;图3(b)中镀铂3 μm 的试样截面则未见孔洞,说明降低镀铂厚度确实有利于减少柯肯达尔孔洞数量。

图3 不同镀铂厚度制备态PtAl 截面

Fig.3 Cross-sectional morphologies of PtAl coatings prepared with different Pt thickness

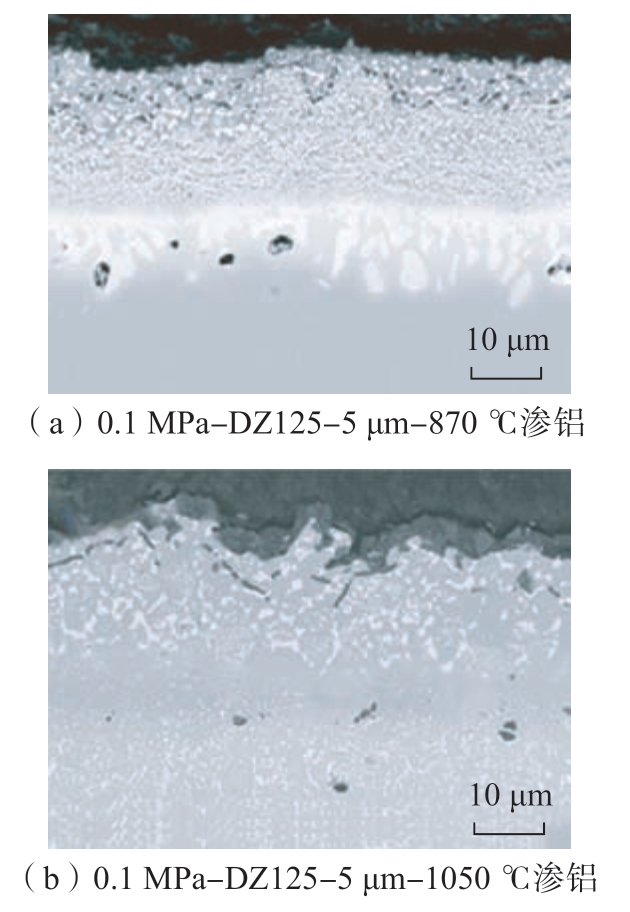

在DZ125 基体上镀铂层厚度5 μm 的试样分别采用870 ℃保温10 h 与1050 ℃保温1.5 h 的工艺,得到的PtAl 制备态截面如图4所示。相比于图4(a)中870 ℃渗铝试样的截面,图4(b)中涂层的表面粗糙度增大,且相比于870 ℃渗铝10 h,1050 ℃渗铝仅1.5 h 的试样的涂层更厚,涂层中白亮区域所占面积更小,且明显高温渗铝试样中柯肯达尔孔洞减少。但是,可以发现采用高温(1050 ℃)渗铝的涂层表面粗糙度较大,并不利于涂层后处理。因此,针对该合金,高温渗铝(1050 ℃)并不是最优方案。

图4 不同渗铝温度制备态PtAl 截面

Fig.4 Cross-sectional morphologies of PtAl coatings prepared at different temperatures

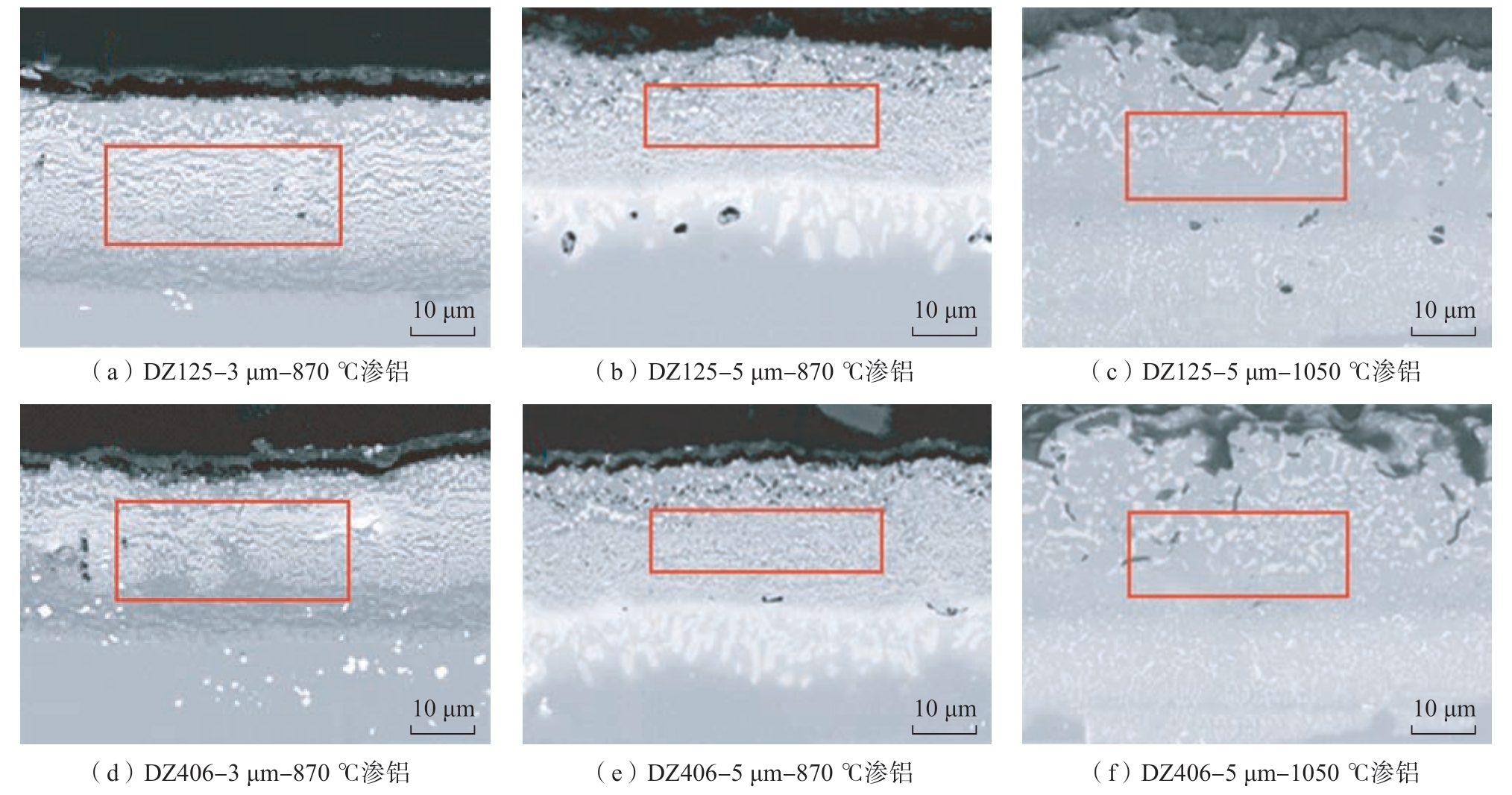

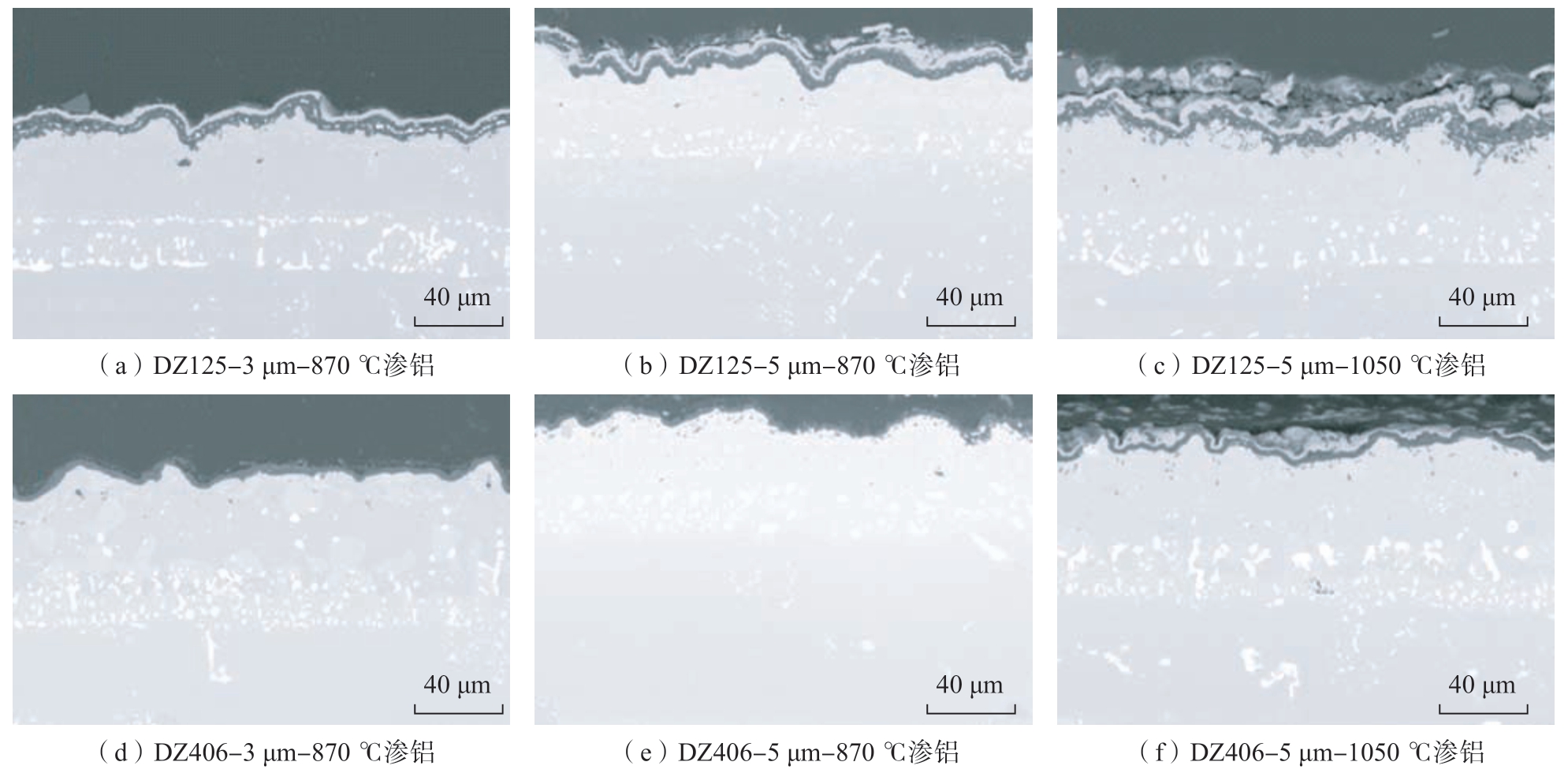

基于以上的结果,在DZ406 合金基体上通过不同工艺制备了PtAl 涂层。所得制备态截面如图5所示。对比DZ125 合金表面的PtAl 涂层,可发现在不同合金基体上制备的PtAl 涂层制备态,不论是在涂层厚度上还是在涂层结构上差别不显著,说明合金基体的改变对制备态PtAl 涂层的微观结构没有太大影响。

图5 不同基体制备态PtAl 截面

Fig.5 Cross-sectional morphologies of PtAl coatings prepared on different alloys

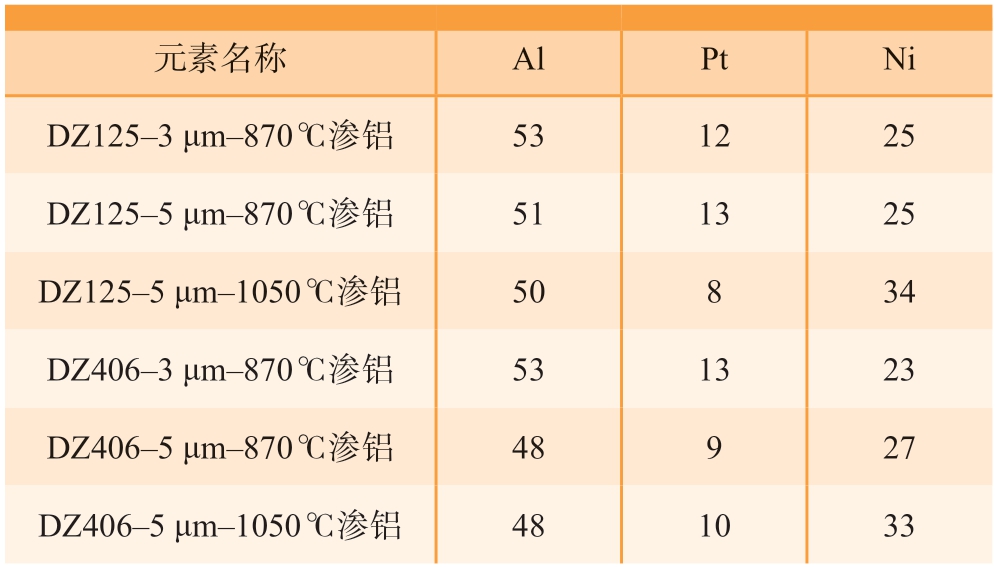

对不同制备工艺的PtAl 涂层制备态截面进行能谱分析,各试样的能谱测定区域取图5中红色选框,测定成分中Ni、Pt、Al 3 种元素的含量如表4所示。可知各工艺制备的PtAl 涂层Al 元素含量均在50%±3%的范围内,相差不大;但可观察到采用1050 ℃高温渗铝的试样相较于其他制备工艺,具有最高的Ni 含量,而Al 含量最低。

表4 制备态PtAl 涂层截面Ni、Pt、Al 元素含量比(原子分数)

Table 4 Ni,Pt and Al contents in the as-prepared PtAl coatings(atomic fraction) %

元素名称AlPtNi DZ125–3 μm–870 ℃渗铝531225 DZ125–5 μm–870 ℃渗铝511325 DZ125–5 μm–1050 ℃渗铝50834 DZ406–3 μm–870 ℃渗铝531323 DZ406–5 μm–870 ℃渗铝48927 DZ406–5 μm–1050 ℃渗铝481033

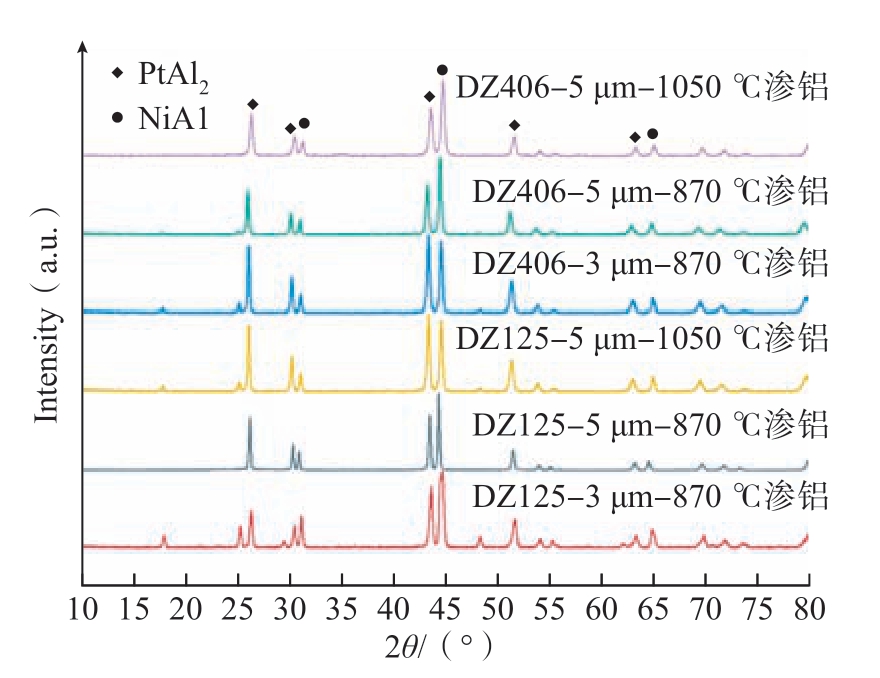

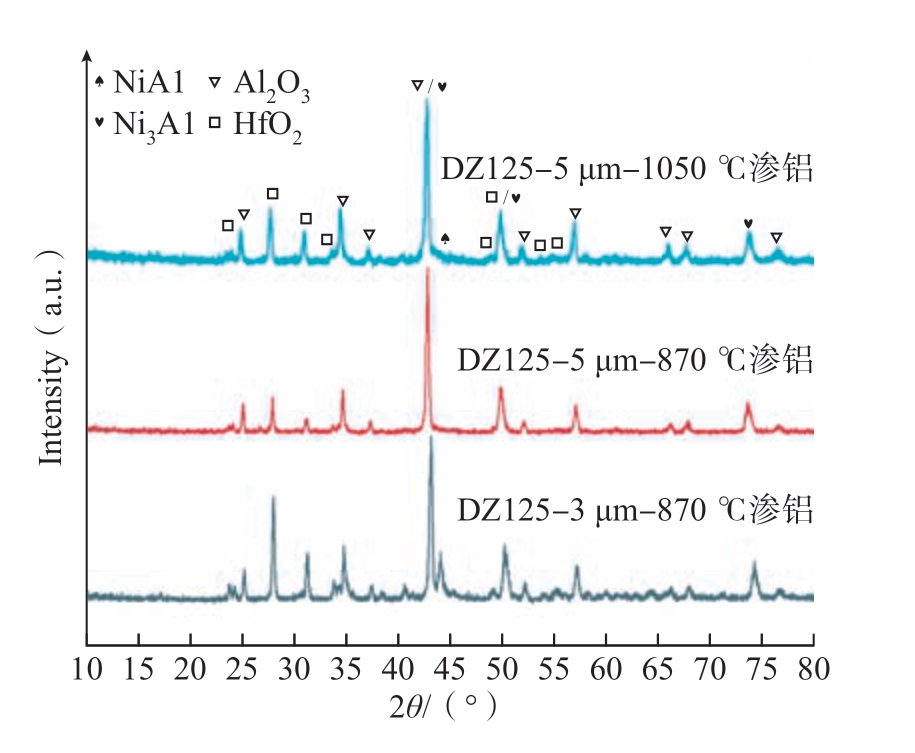

对渗铝后的试样进行XRD 分析,结果如图6所示。结合表4中成分分析,可确认不同工艺制备的PtAl 涂层为ζ–PtAl2+β–(Ni,Pt)Al 双相结构。不同工艺参数制备的PtAl 涂层XRD 峰位基本一致,仅在峰强上有所区别,说明涂层的相组成基本一致,但是在各相相对含量上有所区别。其中DZ125–5 μm–1050 ℃渗铝试样与DZ406–3 μm–870 ℃渗铝试样的PtAl2 脆性相含量较高。

图6 不同渗铝工艺制备的涂层XRD 图谱

Fig.6 XRD patterns of coatings prepared by different aluminizing process

2.2 PtAl 涂层抗氧化性能研究

虽然降低镀铂厚度及提高渗铝温度两种方法能够降低涂层中的孔洞缺陷数量,但改变这两个重要参数同时也影响着涂层的相含量,同时意味着涂层的抗氧化性能将受到影响,因此对不同工艺制备的PtAl 涂层在1150 ℃进行抗氧化性能评估和比较,氧化总时长为100 h。

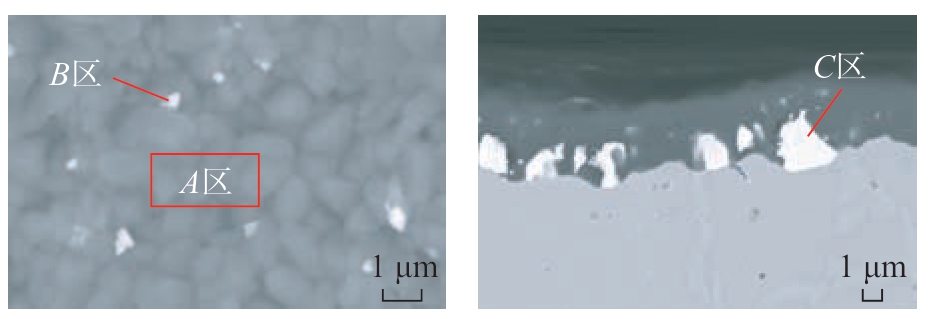

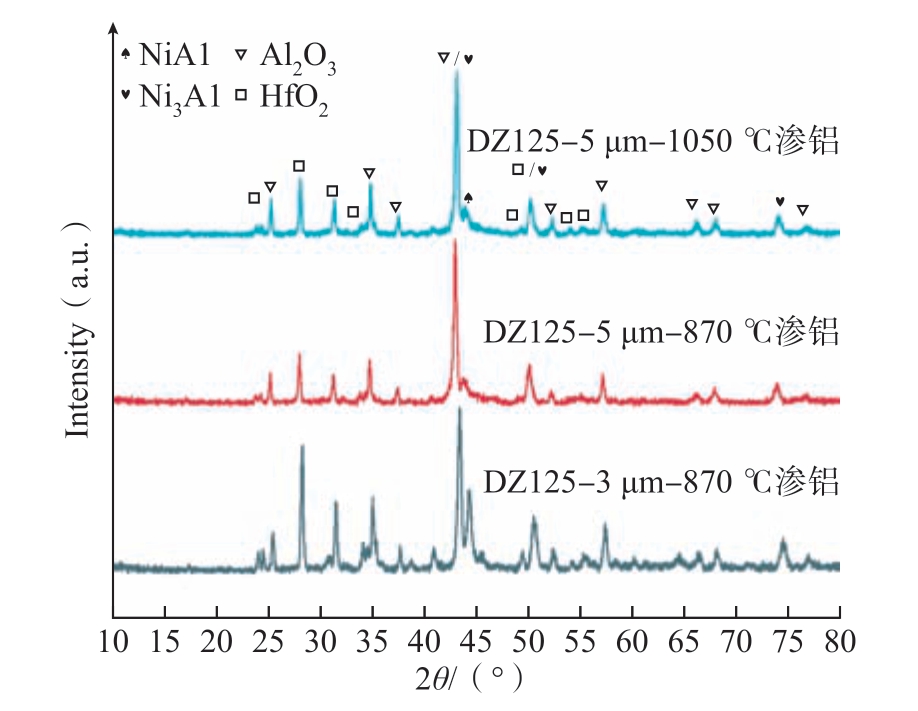

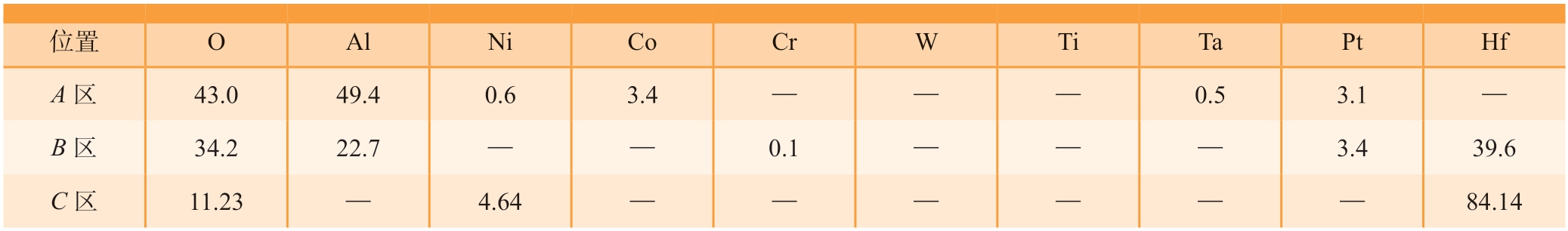

DZ125–5 μm–870 ℃渗铝试样氧化100 h 后的表面、截面及采集能谱区域如图7所示,元素成分如表5所示。结合PtAl 涂层氧化50 h 与氧化100 h 后的XRD 数据(图8和9),可知试样氧化100 h 后表面氧化物主要是Al2O3,此外还有点状的HfO2 生成,未发现形成尖晶石相。同种工艺制备的PtAl 涂层在氧化50 h 后与氧化100 h 后试样的XRD 峰位上没有区别,但是可以明显看到到β–(Ni,Pt)Al 在2θ 值为44.3°的峰在氧化100 h后相对强度减弱,这是因为氧化过程中发生了Al 元素的消耗与β–(Ni,Pt)Al 的分解。

图7 DZ125–5 μm–870 ℃渗铝试样1150 ℃氧化100 h 表面、截面及能谱区

Fig.7 Surface and cross-sectional morphologies of DZ125–5 μm–870 ℃PtAl coating after 100 h oxidation at 1150 ℃

图8 DZ125 合金表面不同工艺制备的PtAl 涂层1150 ℃氧化50 h 的XRD 图谱

Fig.8 XRD patterns of PtAl coatings after 50 h oxidation at 1150 ℃

图9 不同工艺制备的PtAl 涂层DZ125 试样1150 ℃氧化100 h 的XRD 图谱

Fig.9 XRD patterns of PtAl coatings after 100 h oxidation at 1150 ℃

表5 DZ125–5 μm–870 ℃渗铝试样1150 ℃氧化100 h 能谱分析结果(质量分数)

Table 5 EDS analyses of DZ125–5 μm–870 ℃ PtAl coating after 100 h oxidation at 1150 ℃(mass fraction) %

位置 OAlNiCoCrWTiTaPtHf A 区43.049.40.63.4——0.53.1—B 区34.222.7——0.1——3.439.6 C 区11.23—4.64——84.14

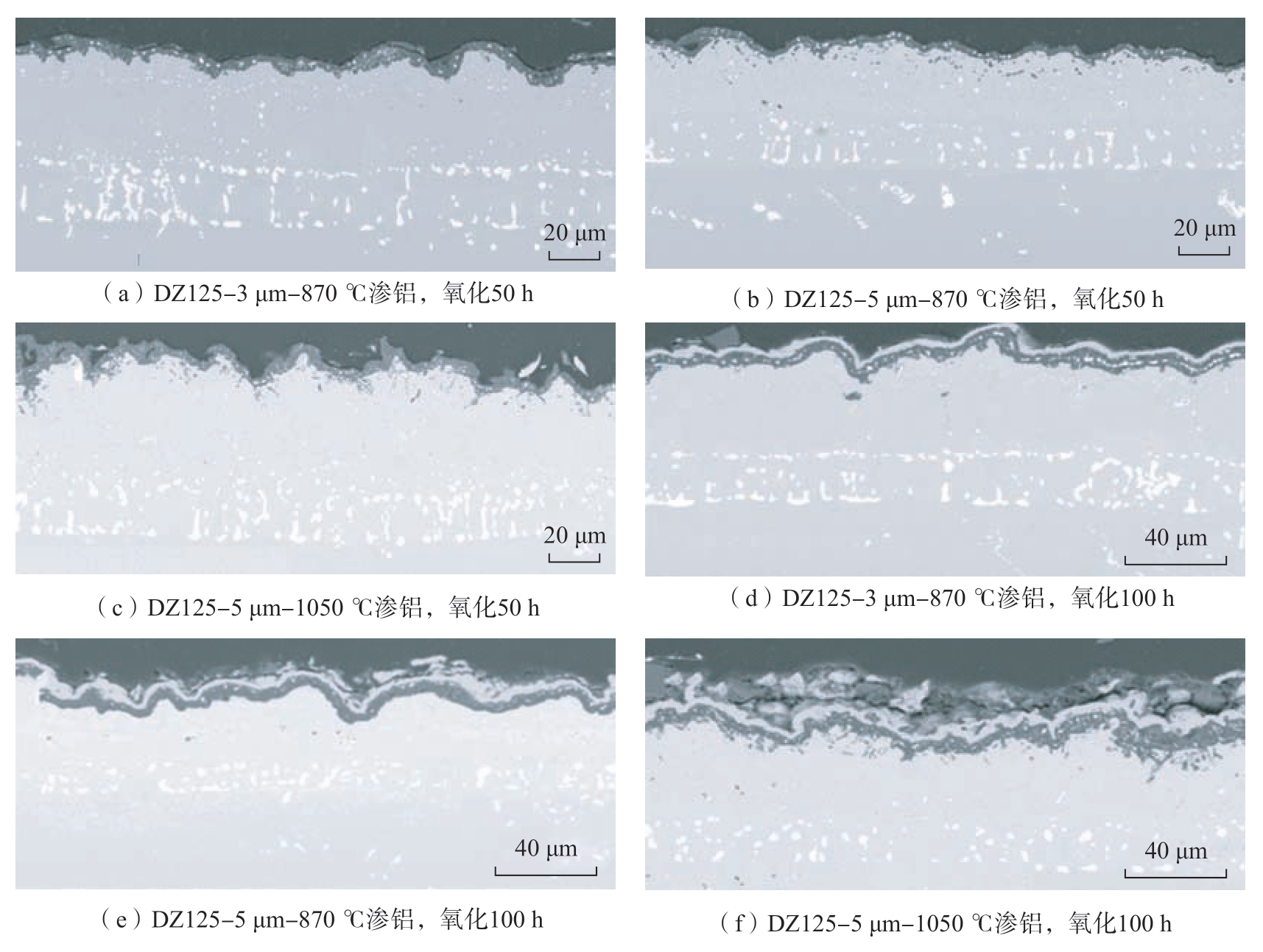

DZ125–3 μm–870 ℃渗铝试样、DZ125–5 μm–870℃渗铝试样和DZ125–5 μm–1050 ℃渗铝试样氧化后的横截面如图10所示。可见氧化形成的HfO2 主要分布于氧化膜(Al2O3)内部,呈点状生长,与涂层表面(图7)观察到的一致。并且HfO2 的数量随着氧化时间的延长而逐渐增多。同时,由图10可以发现,采用870 ℃渗铝的DZ125 试样,不论镀铂厚度是3 μm 还是5 μm,氧化膜厚度分布都较为均匀,氧化膜与涂层的分界面较为平滑。而采用1050 ℃高温渗铝的试样中HfO2 数量较大,且出现了向基体内部氧化的现象,因而形成了非常粗糙的氧化膜形貌,氧化膜厚度异常不均(图10(f))。这样的内氧化行为和不致密的氧化膜在实际服役过程中将对热障涂层的寿命造成损害,致其过早失效。

图10 DZ125 基体不同制备工艺PtAl 涂层1150 ℃氧化截面

Fig.10 Cross-sectional morphologies of PtAl coatings after oxidation at 1150 ℃

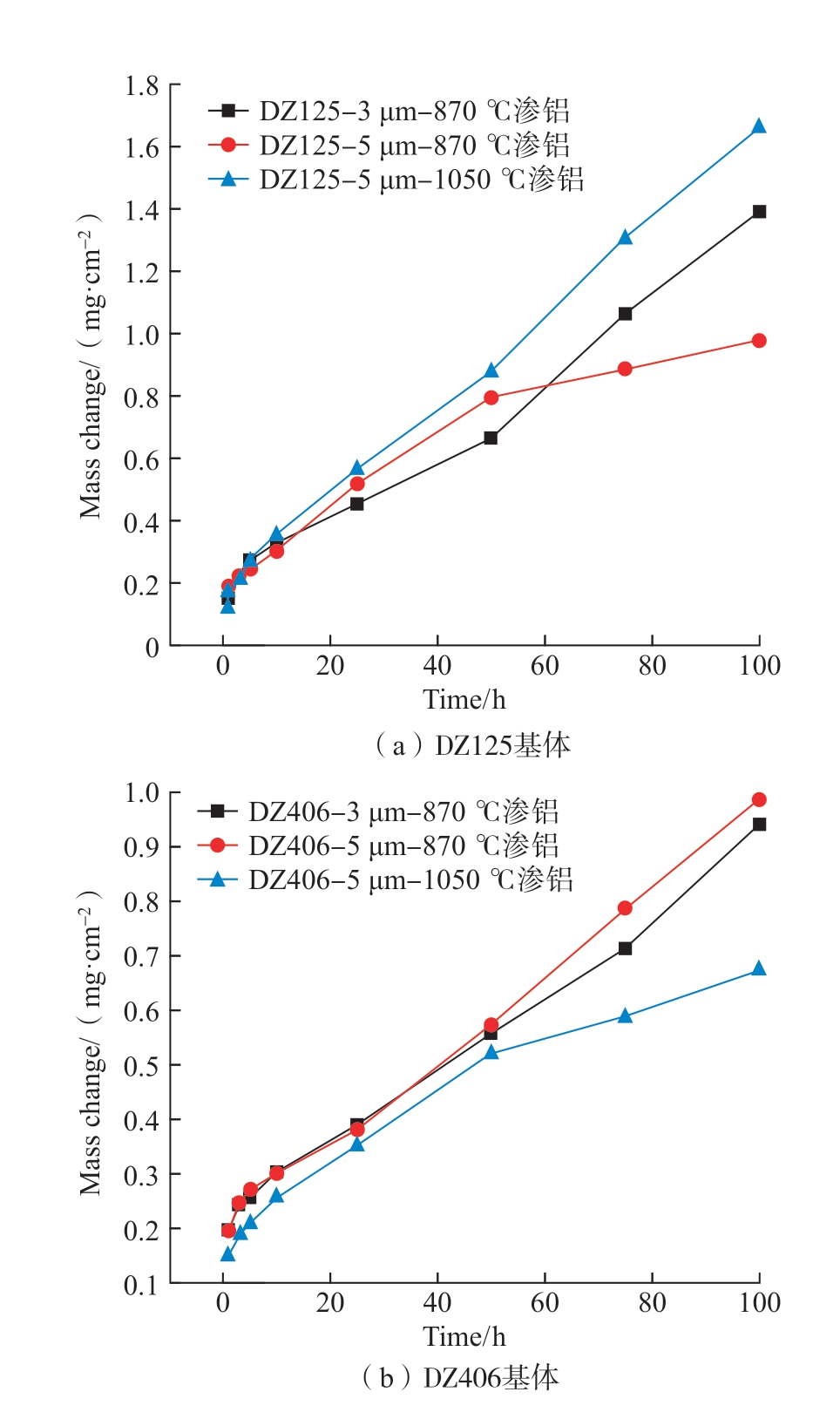

在DZ125 基体和DZ406 基体上通过不同工艺制备的PtAl 涂层氧化100 h 后的增重曲线如图11所示。从图11(a)中试样的增重数据来看,若以单位面积增重1 mg/cm2(HB5258 对完全抗氧化的要求)为分界线,DZ125 基体上只有DZ125–5 μm–870 ℃渗铝试样达到了完全抗氧化级别。而采用高温渗铝工艺的DZ125–5 μm–1050 ℃渗铝试样氧化增重最多,抗氧化性能最差,这一现象与图10中DZ125 试样氧化100 h 后的截面氧化膜形貌相符合:(1)因为DZ125–5 μm–1050 ℃渗铝试样中HfO2 量最大,所以氧化增重更多;(2)氧化膜中过多的块状HfO2 损害了氧化膜的完整性与致密性,降低了Al2O3 氧化膜的抗氧化能力,进一步促进了氧化反应的发生,因此氧化膜厚度增厚,氧化增重增多,即试样的氧化增重与涂层氧化膜中生成HfO2 的量呈正相关关系。因此,在DZ125 基体上采用镀铂5 μm,870 ℃渗铝工艺制备PtAl 涂层最为合适。

图11 DZ125 和DZ406 基体不同PtAl 涂层1150 ℃氧化100 h 增重曲线

Fig.11 Weight gain of DZ125 amd DZ406 alloy coated with different PtAl coatings in oxidation process at 1150 ℃

从图11(b)中可看到,作为对照组的DZ406 基体上的所有PtAl 涂层在单位面积增重数据上均达到了完全抗氧化级别。其中,采用1050 ℃高温渗铝的试样的氧化增重最小,抗氧化性能表现最好;DZ406–3 μm–870℃渗铝试样与DZ406–5 μm–870 ℃渗铝试样的氧化增重非常接近,差别不明显。但是,考虑高温1050 ℃渗铝的涂层表面粗糙度太大且表面孔洞较多(图4和5),同样采用870 ℃渗铝较好。

综上可知,除了镀铂厚度与渗铝温度能够影响PtAl涂层的抗氧化性能,合金基体成分在高温下扩散也是影响PtAl 涂层抗氧化性能的因素之一。图12是DZ125和DZ406 合金表面PtAl 涂层氧化100 h 后的截面形貌,对比可见DZ406 合金表面的PtAl 涂层1150 ℃氧化100 h 氧化膜几乎未发现HfO2,而在DZ125 合金的氧化膜中HfO2 却很明显;此外,DZ406+PtAl 涂层试样表面的氧化膜厚度也明显小于DZ125+PtAl 涂层试样表面氧化膜,这也是DZ406+PtAl 涂层试样氧化增重小于DZ125+PtAl 涂层试样的原因。分析可知,主要原因在于DZ125 合金中的Hf 元素扩散到涂层表面发生氧化形成HfO2 的大晶粒,分布于Al2O3 膜中会破坏氧化膜的致密性从而削弱Al2O3 膜的保护性;另一方面,HfO2成为氧离子的传输通道,导致Al2O3 膜下方发生内氧化,加速了涂层的氧化。

图12 在DZ125 和DZ406 不同工艺制备的PtAl 涂层1150 ℃氧化100 h 后截面形貌对比

Fig.12 Cross-sectional morphologies of PtAl coatings on DZ125 and DZ406 alloys after 100 h oxidation at 1150 ℃

从图12中还能发现,所有氧化后试样的氧化膜均为波浪状褶皱形貌。通常来说,氧化膜褶皱产生受多个因素影响。氧化过程中Al元素的消耗和随后涂层中的β–(Ni,Pt)Al 相的分解,引起粘结层中的局部体积变化,是导致产生氧化膜褶皱的原因之一。将DZ125–5 μm–870 ℃渗铝试样在1150 ℃静态氧化100 h 后取出试样,试样截面的氧化膜形貌如图13所示。尽管氧化膜内部有HfO2 颗粒的分布,但是氧化膜的褶皱并不明显。对比图12(b)(氧化中途取样称重过的氧化试样截面形貌)以及图5(此试样的制备态截面形貌)可知,DZ125–5 μm–870 ℃渗铝试样完全静态氧化后的氧化膜的褶皱轻微,且基本分布在局部HfO2 颗粒的大量聚集处,主要原因是氧化膜向内部氧化。由此可知,图12中的氧化膜褶皱不是由Al 的消耗和随后的涂层中β–(Ni,Pt)Al 相分解导致的局部体积变化引起的。这说明引起涂层氧化膜起皱的可能原因是涂层与基材的热膨胀不匹配,因此经历冷热循环的涂层因受到失配应力而产生褶皱。不过,在表面制备陶瓷涂层后,这种褶皱会因受到陶瓷层带来的压应力而减缓。

图13 DZ125–5 μm–870 ℃渗铝试样1150 ℃完全静态氧化100 h 截面形貌

Fig.13 Cross-sectional morphology of PtAl coating on DZ125–5 μm–870 ℃ alloy after 100 h oxidation at 1150 ℃

2.3 GYb–YSZ/PtAl 热障涂层热循环性能

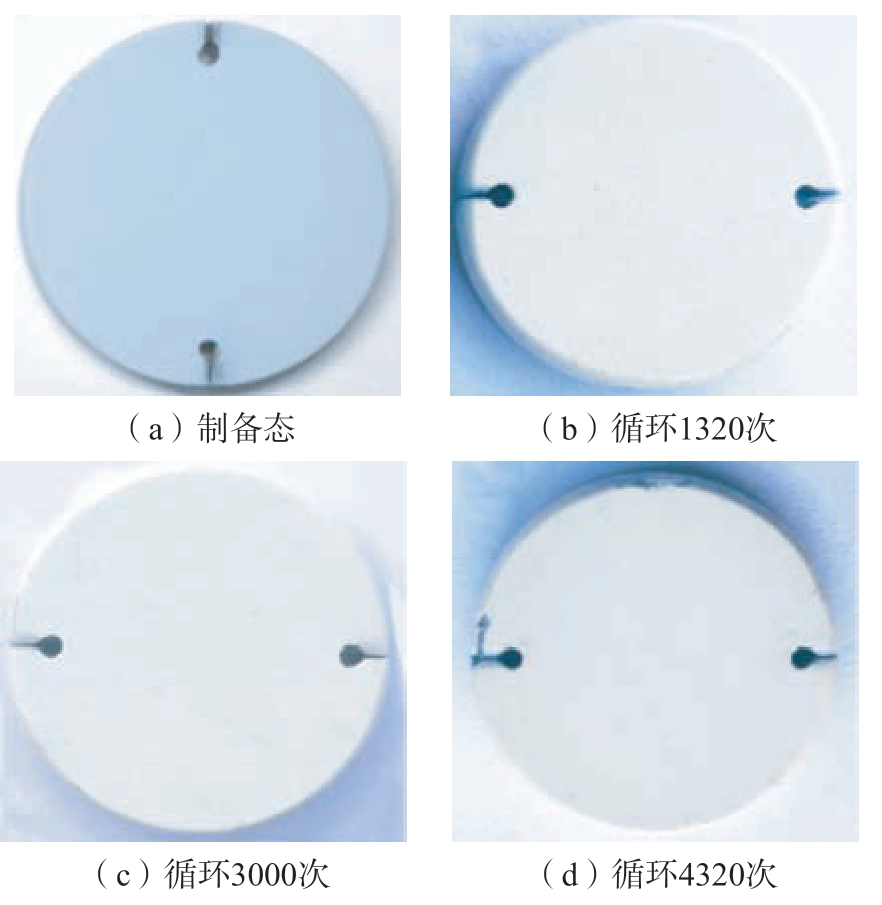

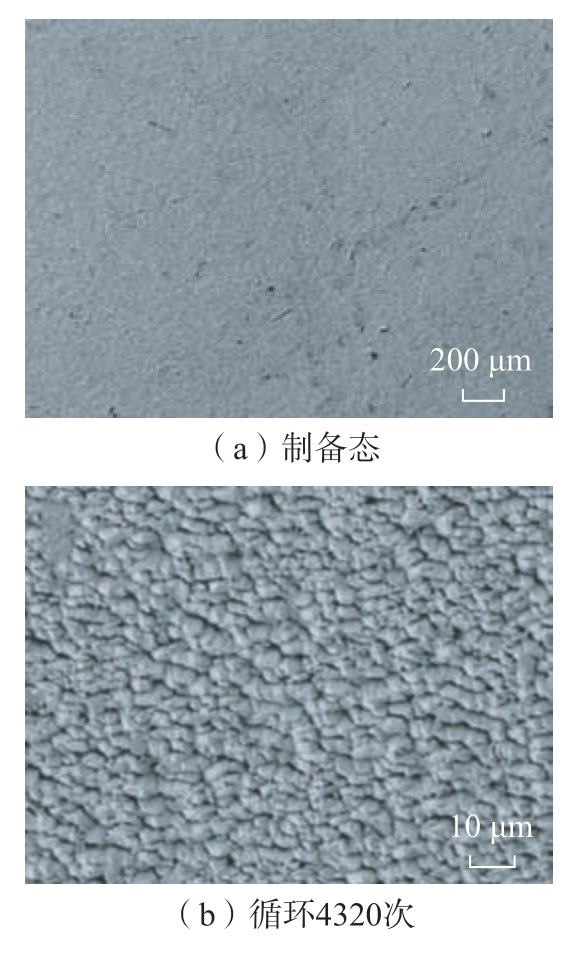

采用EB–PVD 在带PtAl 涂层的DZ125 合金表面制备GYb–YSZ 陶瓷层,得到GYb–YSZ/PtAl 热障涂层。对带GYb–YSZ/PtAl 热障涂层的试样分别进行热循环。GYb–YSZ/PtAl 涂层制备态以及经1320 次、3000 次、4320 次热循环后的宏观形貌如图14所示。可见试样在1050 ℃、4320 次(在1050 ℃的炉内氧化时长达720 h)热循环后涂层未发生任何剥落,说明该热障涂层体系在1050 ℃有优异的热循环性能。

图14 GYb–YSZ/PtAl 涂层1050 ℃热循环

Fig.14 Photos of samples coated with GYb–YSZ/PtAl after thermal cycling at 1050 ℃

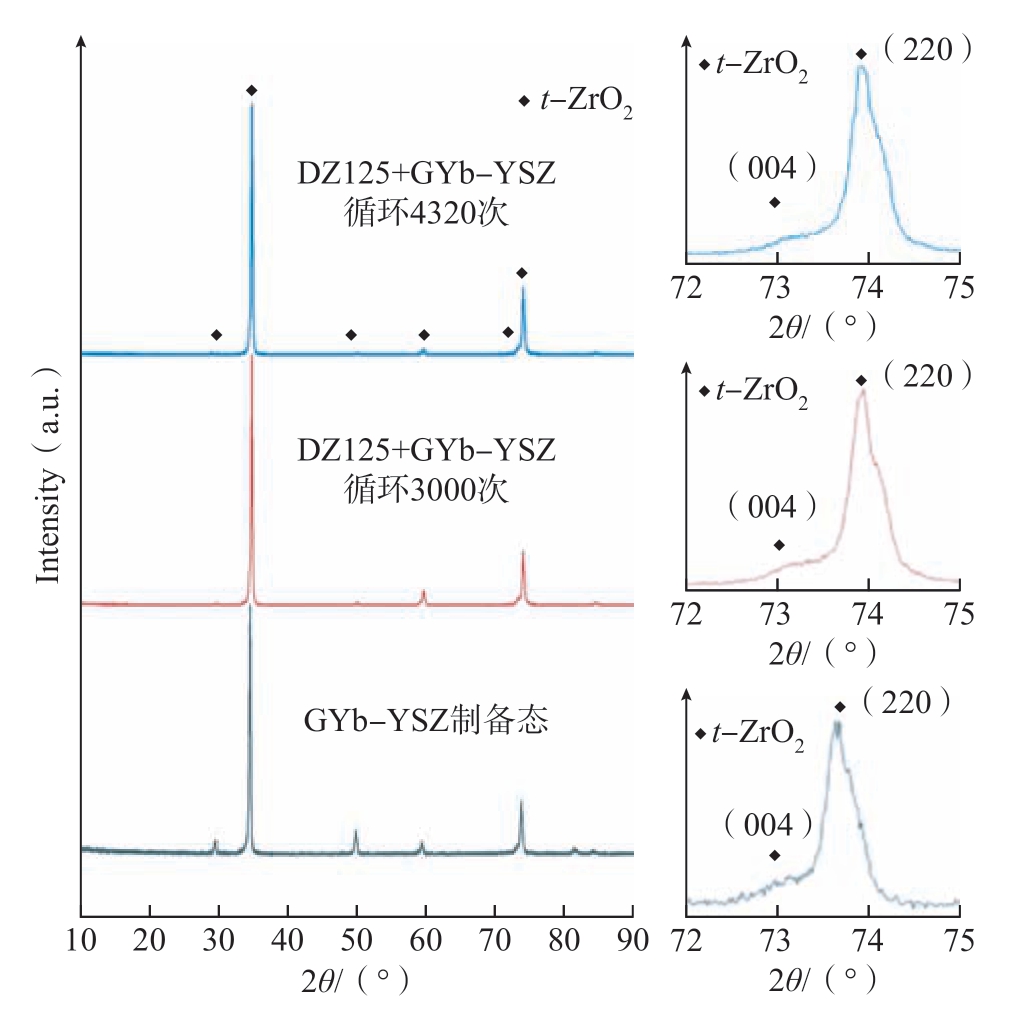

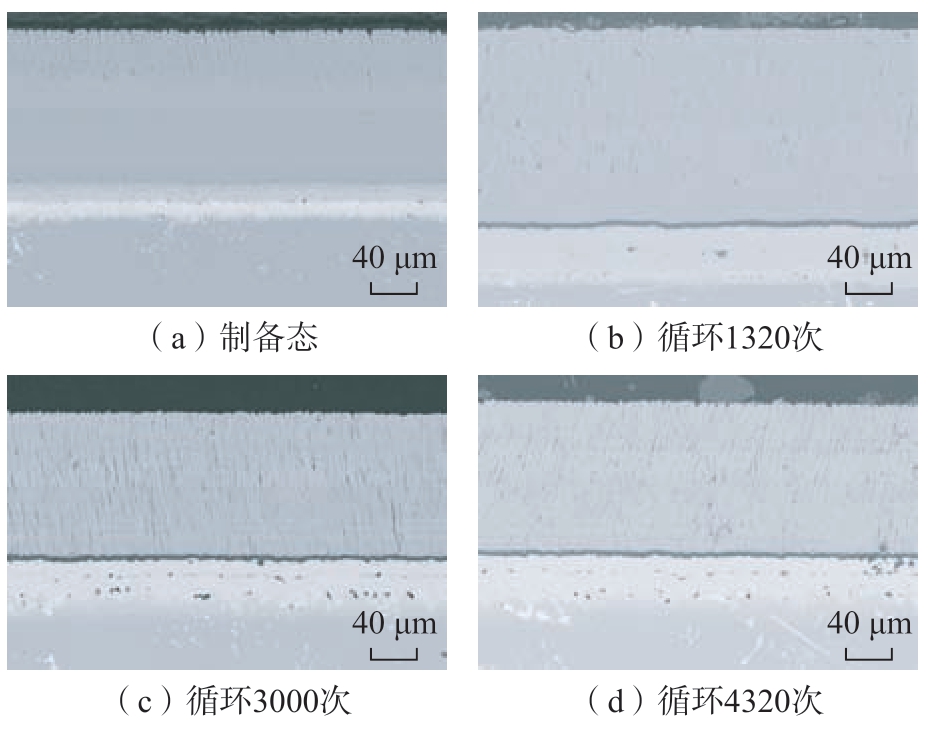

图15是GYb–YSZ/PtAl 涂层在1050 ℃热循环后的XRD 谱图。由该结果可知,热循环后GYb–YSZ 涂层未发生相变,在1050 ℃的长时相稳定优异。涂层制备态及热循环后的截面形貌如图16所示,EB–PVD 所制备的GYb–YSZ 涂层为羽毛状柱状晶。经过循环氧化后粘结层和陶瓷层之间形成了一层均匀连续致密的Al2O3膜,陶瓷层与氧化膜以及金属粘结层之间均未出现裂纹和剥离现象,柱状晶结构保持完好。热循环4320 次的试样表面形貌如图17所示,试样表面也未观察到裂纹以及陶瓷涂层的剥落。对比图16(b)~(d)可知,循环3000 次后的试样与循环4320 次的试样在正面涂层的微观结构上差异不大,两者在氧化膜厚度皆在5 μm左右,这说明循环氧化过程中形成稳定的氧化膜后,氧化膜的生长速度减慢。此外,在1050 ℃循环氧化后所形成的氧化膜中并未发现HfO2,对比试样在1150 ℃氧化后的氧化膜,可推测Hf 元素从合金基体向外扩散的行为在超过1050 ℃被激活,因而在1150 ℃氧化会形成HfO2,这个结果也说明该合金的服役温度应尽可能控制在1150 ℃以下。

图15 GYb–YSZ/PtAl 涂层循环1050 ℃热循环后XRD 谱图

Fig.15 XRD patterns of GYb–YSZ coating after thermal cycling at 1050 ℃

图16 GYb–YSZ/PtAl 涂层试样1050 ℃热循环截面变化

Fig.16 Cross-sectional morphologies of GYb–YSZ/PtAl coating after thermal cycling at 1050 ℃

图17 GYb–YSZ/PtAl 涂层在1050 ℃热循环4320 次试样表面

Fig.17 Surface morphologies of GYb–YSZ/PtAl coating after thermal cycling at 1050 ℃ for 4320 times

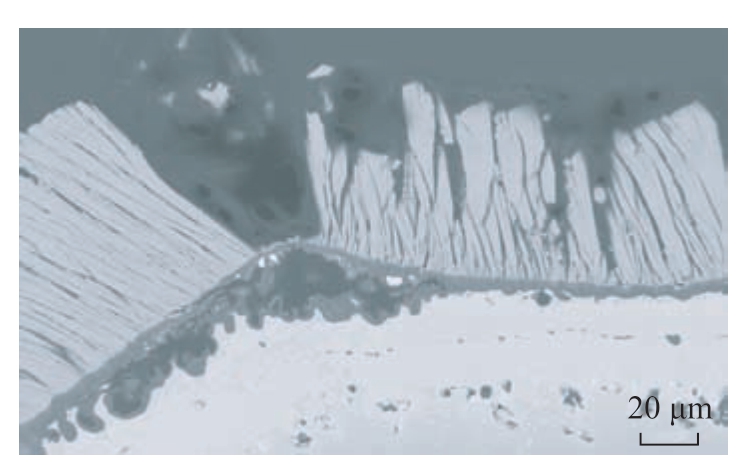

图18为经过4320 次循环后的试样边缘处的截面形貌。由于试样边缘曲率很大,涂层制备过程中容易出现缺陷;且该位置容易出现应力集中。因此,循环氧化过程中不易形成连续致密的氧化膜,氧化膜在应力的作用下开裂,则会导致涂层不断发生氧化,形成了疏松的孔洞结构,氧化膜迅速增厚,最终导致涂层失效。氧化膜不断增厚,导致陶瓷层与氧化膜之间因热膨胀系数不匹配引起的内应力加重,最终引起该处陶瓷层的剥落。因此,在复杂型面样件表面制备热障涂层时应更加关注曲率较大的位置处涂层的制备情况。

图18 GYb–YSZ/PtAl 涂层循环1050 ℃热循环4320 次试样边缘涂层剥落处

Fig.18 Cross-sectional morphologies at edge of GYb–YSZ/PtAl coating after thermal cycling at 1050 ℃ for 4320 times

3 结论

(1)研究了镀Pt 前处理喷砂工艺、Pt 层厚度、渗铝温度对DZ125 和DZ406 合金表面PtAl 涂层微观形貌及抗氧化性能的影响,提出了适合于DZ125 及DZ406合金的PtAl 涂层制备工艺。在DZ125 基体和DZ406基体表面以5 μm 厚度Pt 层+870 ℃渗铝工艺制备的PtAl 涂层氧化速度均小于1 mg/cm2。

(2)相同工艺条件下,以DZ406 为基体的PtAl 涂层抗氧化性能优于DZ125 基体的PtAl 涂层。在1150 ℃高温氧化时,DZ125 基体中的Hf 元素会在表面氧化膜中逐渐生成聚集状的HfO2,对PtAl 涂层的抗氧化性能及表面Al2O3 膜的致密性造成损害。

(3)PtAl+GYb–YSZ 热障涂层在1050 ℃热循环性4320 次(高温保温时长720 h)后未发现明显剥落,陶瓷层未发生相变和烧结、氧化膜致密连续,表明该涂层在1050 ℃具有良好的热循环性能。

[1] PADTURE N P,GELL M,JORDAN E H.Thermal barrier coatings for gas-turbine engine applications[J].Science,2002,296(5566):280–284.

[2] LEVINE S,MILLER R A,HODGE P E.Thermal barrier coatings for heat engine components[J].SAMPE Quarterly,1980,12(1):19810028516.

[3] CLARKE D R,LEVI C G.Materials design for the next generation thermal barrier coatings[J].Annual Review of Materials Research,2003,33: 383–417.

[4] POMEROY M J.Coatings for gas turbine materials and long term stability issues[J].Materials & Design,2005,26(3): 223–231.

[5] GOWARD G W.Progress in coatings for gas turbine airfoils[J].Surface and Coatings Technology,1998,108–109: 73–79.

[6] HEMKER K J,MENDIS B G,EBERL C.Characterizing the microstructure and mechanical behavior of a two-phase NiCoCrAlY bond coat for thermal barrier systems[J].Materials Science and Engineering: A,2008,483–484: 727–730.

[7] STREIFF R,N’GANDU MUAMBA J M,BOONE D H.Surface morphology of diffusion aluminide coatings[J].Thin Solid Films,1984,119(3): 291–300.

[8] CHOQUET P A,NAYLOR E R,RAPP R A.Simultaneous chromizing and aluminizing of iron-base alloys[J].Materials Science and Engineering: A,1989,120–121: 413–418.

[9] KIRCHER T A,MCMORDIE B G,MCCARTER A.Performance of a silicon-modified aluminide coating in high temperature hot corrosion test conditions[J].Surface and Coatings Technology,1994,68–69: 32–37.

[10] NIU Y,WU W T,BOONE D H,et al.Oxidation behaviour of simple and Pt-modified aluminidecoatings on IN738 at 1100 ℃[J].Le Journal De Physique IV,1993,3: 511–519.

[11] HOU P Y,IZUMI T,GLEESON B.Sulfur segregation at Al2O3/γ–νi + γ′–Ni3Al interfaces: Effects of Pt,Cr and Hf additions[J].Oxidation of Metals,2009,72(1): 109–124.

[12] SVENSSON H,CHRISTENSEN M,KNUTSSON P,et al.Influence of Pt on the metal-oxide interface during high temperature oxidation of NiAl bulk materials[J].Corrosion Science,2009,51(3):539–546.

[13] HOU P Y,TOLPYGD V K.Examination of the platinum effect on the oxidation behavior of nickel-aluminide coatings[J].Surface and Coatings Technology,2007,202(4–7): 623–627.

[14] JEDLIŃSKI J,POUSSARD J L G,DĄBEK J,et al.The effect of Pt content on the scale development on β–NiAl at very early oxidation stages[J].Oxidation of Metals,2017,87(3): 311–319.

[15] 薛召露,郭洪波,宫声凯,等.新型热障涂层陶瓷隔热层材料[J].航空材料学报,2018,38(2): 10–20.

XUE Zhaolu,GUO Hongbo,GONG Shengkai,et al.Novel ceramic materials for thermal barrier coatings[J].Journal of Aeronautical Materials,2018,38(2): 10–20.

[16] 郑蕾,郭洪波,郭磊,等.新一代超高温热障涂层研究[J].航空材料学报,2012,32(6): 14–24.

ZHENG Lei,GUO Hongbo,GUO Lei,et al.New generation thermal barrier coatings for ultrahigh temperature applications[J].Journal of Aeronautical Materials,2012,32(6): 14–24.

[17] ZHU D M,MILLER R A.Development of advanced low conductivity thermal barrier coatings[J].International Journal of Applied Ceramic Technology,2005,1(1): 86–94.

[18] GUO L,GUO H B,GONG S K,et al.Improvement on the phase stability,mechanical properties and thermal insulation of Y2O3–stabilized ZrO2 by Gd2O3 and Yb2O3 Co-doping[J].Ceramics International,2013,39(8): 9009–9015.

[19] REBOLLO N R,FABRICHNAYA O,LEVI C G.Phase stability of Y+Gd Co-doped zirconia[J].International Journal of Materials Research,2003,94(3): 163–170.

[20] MA W,MACK D E,VAßEN R,et al.Perovskite-type strontium zirconate as a new material for thermal barrier coatings[J].Journal of the American Ceramic Society,2008,91(8): 2630–2635.

[21] FRIEDRICH C,GADOW R,SCHIRMER T.Lanthanum hexaaluminate: A new material for atmospheric plasma spraying of advanced thermal barrier coatings[J].Journal of Thermal Spray Technology,2001,10(4): 592–598.

[22] WEN M,GONG S,XU H,et al.On improving the phase stability and thermal expansion coefficients of lanthanum cerium oxide solid solutions[J].Scripta Materialia,2006,54(8): 1505–1508.

[23] CAO X Q,VASSEN R,JUNGEN W,et al.Thermal stability of lanthanum zirconate plasma-sprayed coating[J].Journal of the American Ceramic Society,2004,84(9): 2086–2090.

[24] LEHMANN H,PITZER D,PRACHT G,et al.Thermal conductivity and thermal expansion coefficients of the lanthanum rareearth-element zirconate system[J].Journal of the American Ceramic Society,2003,86(8): 1338–1344.

[25] MILLER R A.Thermal barrier coatings for aircraft engines:History and directions[J].Journal of Thermal Spray Technology,1997,6(1): 35–42.