航空发动机是多学科、多领域交叉结合的高精尖技术产物,被誉为“现代工业皇冠上的明珠”。其制造水平是衡量一个国家工业制造实力和国防事业的重要指标[1–4]。装配是发动机制造过程中最为重要的环节之一,其技术水平显著影响发动机的性能、可靠性和寿命等[5]。其中高压压气机转子和涡轮叶片是航空发动机的核心部件,发动机在实际工作运行时,由于受转子和叶片之间的连接刚性、离心力、温度和气体力等的影响[6],若转子–叶片装配质量低,容易使得转子–叶片装配体偏离回转轴线产生不平衡量及轴承磨损[7],直接造成转子–叶片和机匣产生碰撞和摩擦,导致发动机的振动问题加剧,对发动机整机的安全运转造成较大隐患[8]。因此转子–叶片的装配精度是减少航空发动机振动,延长其寿命的关键因素。

在机械产品构成的装配尺寸链中,根据其同一装配环上的配合接触面数,可以分为串联尺寸链和并联尺寸链。在一个配合误差传递方向上,仅有一个结合面的为串联尺寸链,有两个及以上结合面的连接为并联尺寸链[9]。航空发动机转子–叶片装配过程包括转子组件部装过程、总装过程和叶片装配过程。无论在转子组件部装还是总装过程中,由于转子装配体由多个转子零件堆叠装配而成,特征面种类多,必然存在多个特征相互联系和制约的装配结构,该结构会在特征之间的连接关系或公差传递路径上形成局部连接回路,故将其定义为局部并联尺寸链[10]。局部并联尺寸链的形成是由于两个以上的特征在装配体的局部区域形成了连接关系,在叶片装配过程中,叶片安装在发动机转子的涡轮盘上,叶片的榫头和涡轮盘的榫槽相互接触配合,其配合面对称且形状复杂,枞树型榫头与榫槽至少有4~5 个小平面进行接触,这些小平面存在并行装配,因此这些位于榫头榫槽的局部环路会导致偏差,在传递路径上形成局部并联尺寸链。

在现有针对转子–叶片装配结构中多条局部并联链路建模的研究中,Weill 等[11]利用螺旋理论探究了定位点偏差对组件装配偏差的影响。Cai 等[12–13]采用线性变分法,将组件约束转化为单个点约束,从而建立了确定性定位模型。Leonov[14–15]和Erokhin[16]等通过研究过盈配合结构的不合理过盈量对连接位置的可靠性影响,考虑过盈连接结构的寿命,得出了拟合公差计算公式。Chen等[17]采用雅克比–旋量(Jacobian–Torsor,J–T)模型对由平面特征结合面和柱面特征结合面所组成的局部并联结构进行分析,证明了部分局部并联结构是不可忽略的。戴宏玮等[18]针对使用J–T 模型进行公差分析时,装配体局部并联结构累积公差难以计算的问题,提出了一种考虑配合表面接触状态的分步计算方法。但是该方法只适合多对平面特征局部并联结构的求解。Yang 等[19–20]研究了航空发动机转子直接装配和并行转配方法,并通过搭建配合组装模型对装配传递偏差进行求解,但只考虑上下平面特征的圆柱面对航空发动机转子进行简单建模,这样导致大量公差信息缺失。

从上述研究中可以看出,以往的装配三维偏差分析方法不能很好地考虑转子–叶片上几何定位连接关系以及所形成的局部并联尺寸链建模与求解问题。基于此,本文针对受几何连接结构影响的转子–叶片局部并联尺寸链,建立了转子–叶片组件的J–T 模型,将转子–叶片组件的几何定位连接方法和局部并联尺寸链的偏差传递模型相结合,提出了各组件装配定位基准方案以及转子–叶片局部并联结构的尺寸链建模,构造与求解了转子–叶片改进的J–T模型,并以某航空发动机转子–叶片装配为例,介绍了本文的方法,计算了最终的装配三维偏差,验证了该方法的可行性。

1 转子–叶片装配特点分析

1.1 多级回转结构及尺寸链分析

1.1.1 转子结构分析

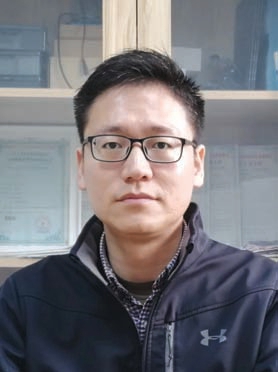

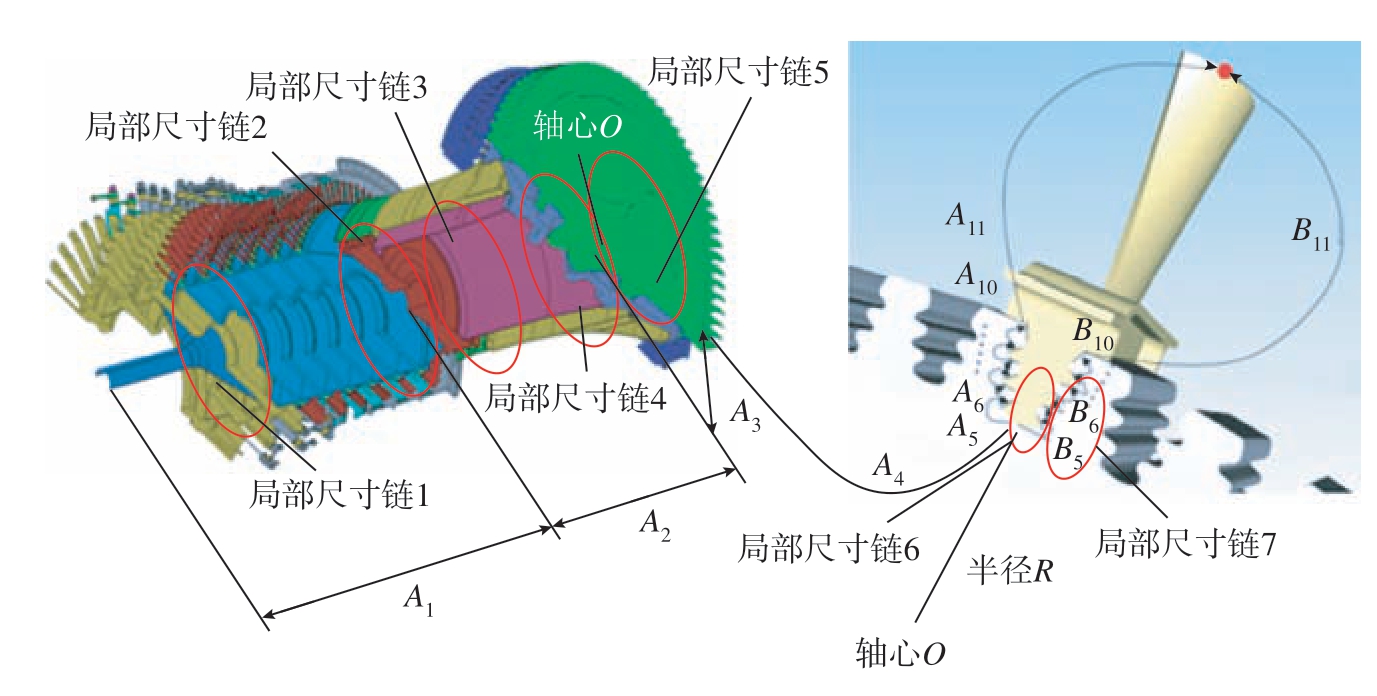

航空发动机转子组件包含高压压气机转子和高压涡轮转子,如图1所示。

图1 航空发动机转子结构

Fig.1 Rotor structure of aero-engine

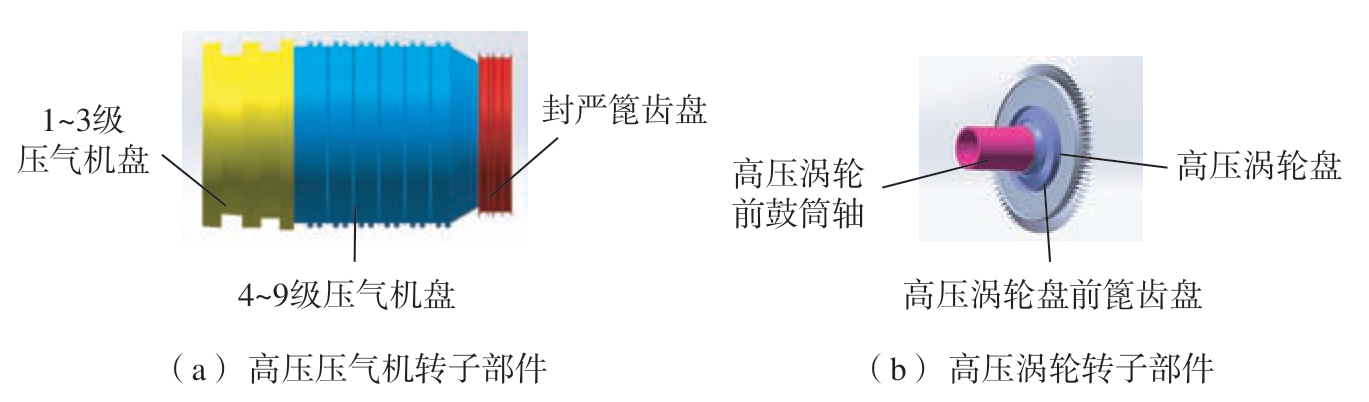

航空发动机转子属于典型的多级回转结构,各级转子盘都存在自身回转轴线,在转子组件加工和装配过程中,存在加工误差和装配误差。若各级转子装配精度低,不仅会导致单级转子实际回转轴线偏离理想轴线,而且随着误差累积和杠杆放大作用,部件整体的几何轴线会严重偏离实际回转主轴,导致航空发动机转子在运行时振动剧烈。图2为航空发动机转子装配轴线变化情况。

图2 转子装配轴线变化

Fig.2 Variation of rotors assembly axis

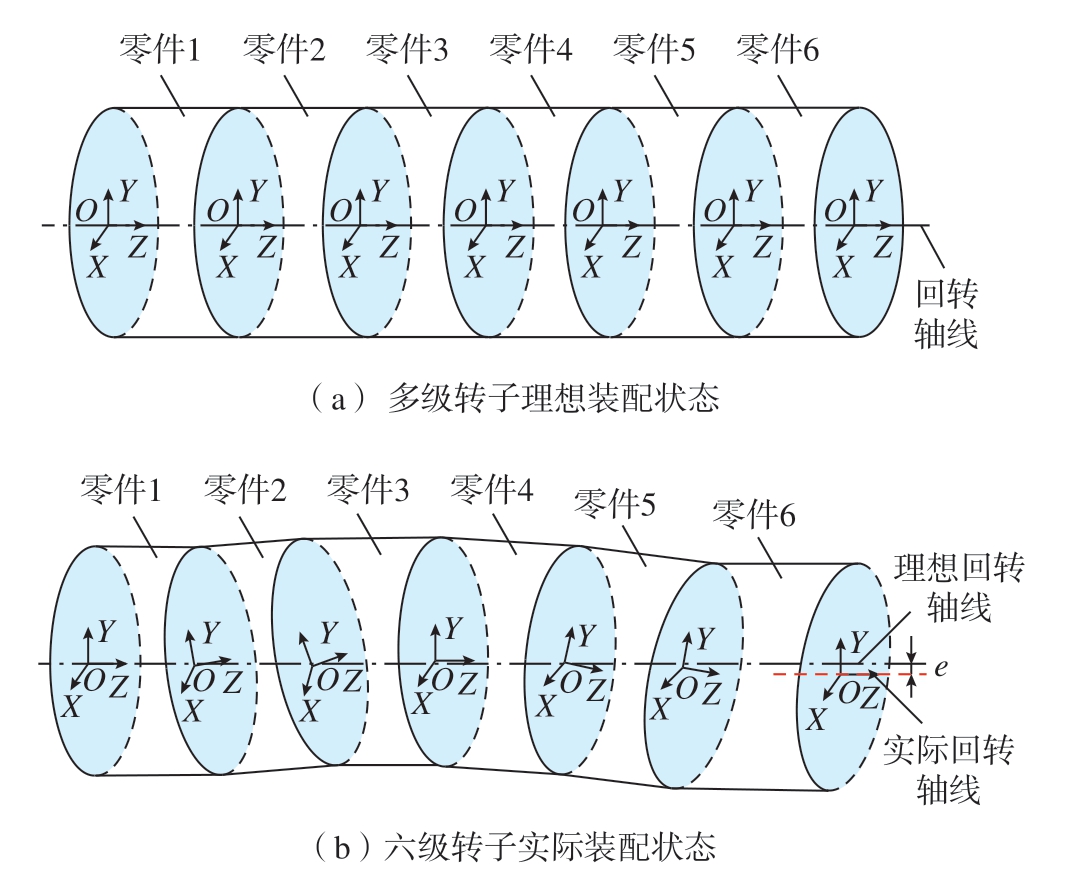

如图3所示,涡轮转子一级涡轮盘和涡轮轴分别与二级涡轮盘止口端面接触,以涡轮轴的止口柱面与二级涡轮盘的安装边配合定位,三者之间用螺栓连接。而转子组件之间的安装边止口定位结构存在止口端面与柱面的制造误差和装配误差,因此考虑装配偏差在安装边连接位置的存在和传递是提升转子–叶片装配精度的重要因素。

图3 航空发动机转子–叶片止口定位结构

Fig.3 Positioning structure in rotor–blade of aero-engine

1.1.2 转子组件尺寸链分析

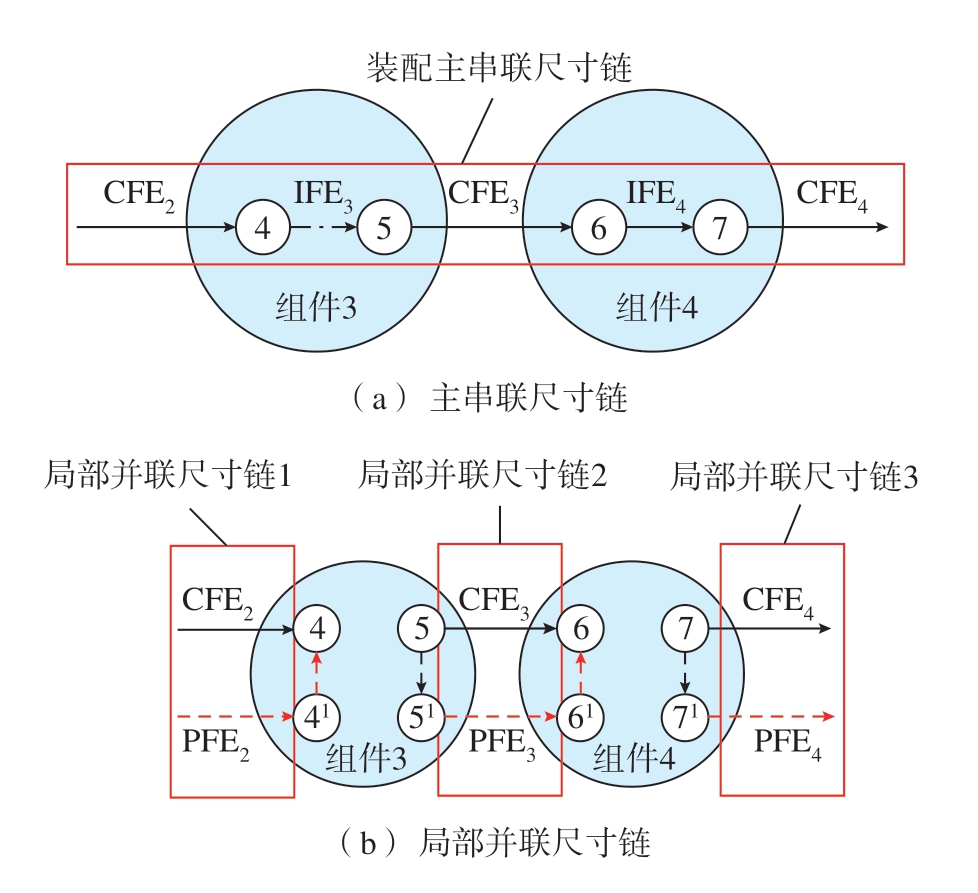

航空发动机转子组件连接结构均为止口配合结构,该结构同时包含一对平面副与一对圆柱副,两对接触副在偏差传递路径上形成局部并联结构。通过雅克比矩阵中的内部功能单元(Internal function element,IFE)和接触功能单元(Contact function element,CFE)对封严篦齿盘转子和高压涡轮前鼓筒轴转子进行偏差分析,根据封严篦齿盘的右侧面及孔面与高压涡轮前鼓筒轴的左侧面及轴面分别接触,共同完成组件装配体在轴线方向的定位,得到配合结构的尺寸链连接关系图。如图4所示,除了一条装配主串联尺寸链(CFE2–IFE3–CFE3–IFE4–CFE4)外,还存在3 对局部并联尺寸链,即CFE2–PFE2、CFE3–PFE3 和CFE4–PFE4。

图4 转子组件尺寸链关系

Fig.4 Rotor assembly dimension chain

1.2 叶片榫头榫槽结构及尺寸链分析

1.2.1 榫头榫槽结构分析

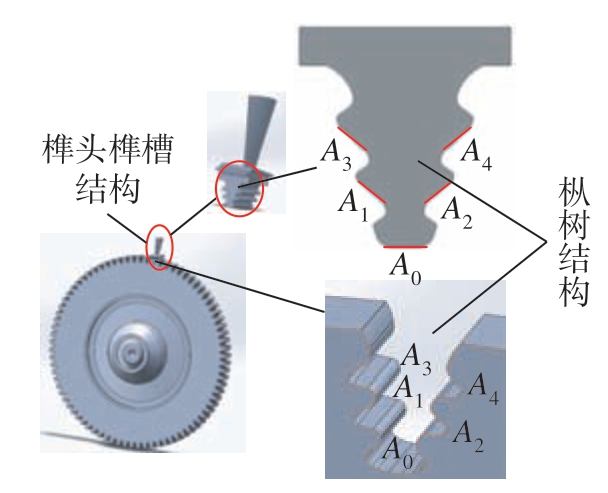

叶片是航空发动机转子–叶片的关键组成部分,如图5所示,转子–叶片通过涡轮盘榫槽和叶片榫头进行装配,榫头、榫槽接触状态为间隙配合。当叶片在高速运行时,叶片的离心力会越来越大,涡轮盘重心发生变化,导致发动机振动加剧。

图5 涡轮盘–叶片榫头榫槽结构

Fig.5 Tenon tongue and groove structure in disc–blade of turbine

枞树型榫头榫槽结构具有利用材料充分,可承受拉伸载荷大、周向设计尺寸小等特点[21],该结构会给叶片留有一定间隙进行自我调节,使叶片在工作时处于动态平衡状态,从而离心力减小,航空发动机运行振动降低。但是榫圆角半径小,应力集中现象严重,状态复杂,更容易在运行时发生故障失效,因此合理设计其结构具有重要意义[22]。

1.2.2 叶片尺寸链分析

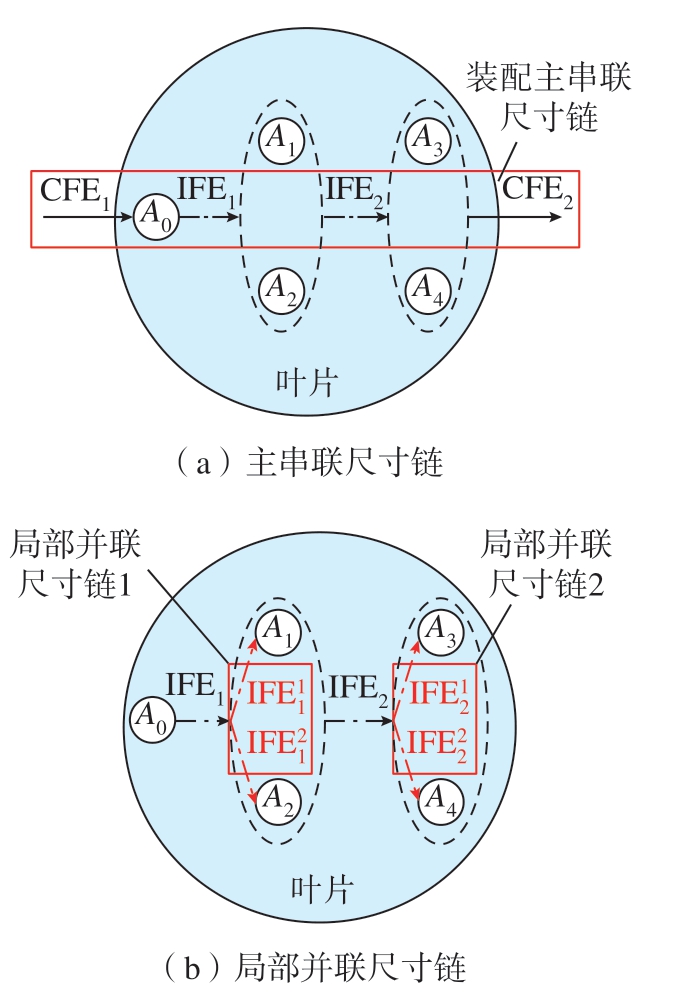

航空发动机涡轮盘和叶片的装配采用榫头榫槽连接方式,叶片榫头上具有A0、A1、A2、A3 和A4 5 个平面特征,其中(A1,A2)、(A3,A4)或者(A1,A3)、(A2,A4)同时进行装配,其结构本质上属于多对平面副在偏差传递路径上所组成的局部并联结构。图6是涡轮盘榫槽和叶片榫头配合装配的尺寸链连接关系图,可知,除了一条装配主串联尺寸链(CFE1–IFE1–IFE2–CFE2)外,还存在两对局部并联尺寸链,即IFE11–IFE21 和IFE12–IFE22。

图6 叶片组件尺寸链关系

Fig.6 Blade component dimension chain

1.3 转子–叶片装配尺寸链

在三维公差设计领域,通过小位移旋量(SDT)公差理论进行分析,可较为精确地描述各零件误差及其累积传递过程。

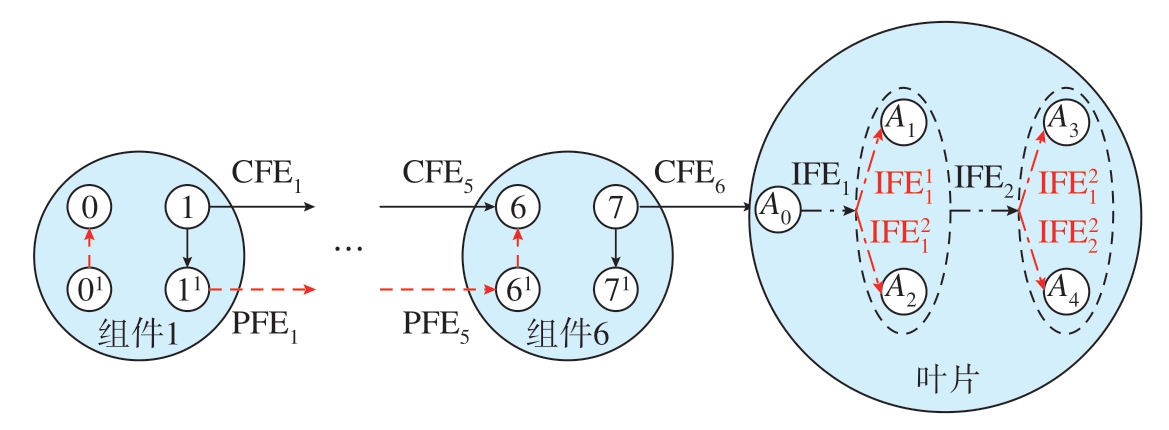

转子–叶片的装配精度由各功能要素上的旋量变动共同决定,所以在构建转子–叶片装配尺寸链时,需要考虑各结合面配合特征相互联系和制约的作用关系对其旋量表达的影响,才能建立各结合面配合特征的真实偏差旋量。转子–叶片形成的局部并联结构如图7所示。

图7 转子–叶片总体装配连接关系

Fig.7 Rotor–blade series-parallel diagram

根据转子–叶片各装配组件装配特点及在装配偏差传递中形成的局部并联尺寸链,建立转子–叶片装配尺寸链模型,如图8所示。

图8 转子–叶片装配尺寸链

Fig.8 Dimensional chain for rotor–blade assembly

2 转子–叶片装配尺寸链的三维偏差分析

2.1 传统J–T 模型

J–T 模型充分结合偏差表达和偏差传递两个方面,建立了适合装配偏差表达的旋量模型和擅长装配偏差传递的雅克比矩阵。

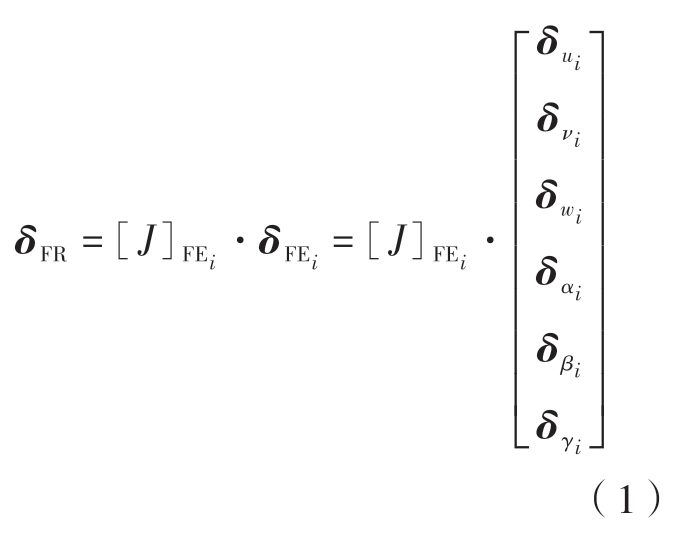

通过对装配体的功能要求(Functional requirement,FR)和各组件之间的功能要素(Functional element,FE)建立J–T 数学表达关系式,描述各功能要素与功能要求之间的相互几何关系,如式(1)所示。

式中,δFEi 为各功能单元的小位移矢量;δμi、δvi 和δwi 分别为第i 个功能单元副在X、Y 和Z 轴上的平动;δαi、δβi和δγi分别为第i个功能单元副在X、Y 和Z 轴上的转动;[J]FEi 表示各功能单元的雅克比矩阵。

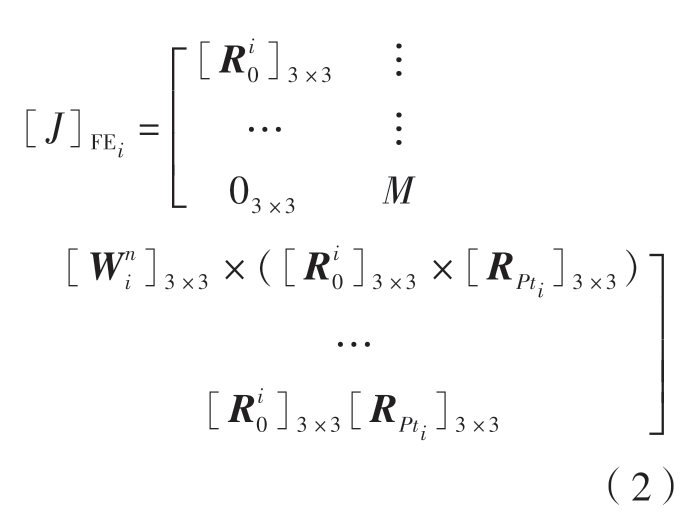

Desrochers[23]考虑到当某一功能要素为倾斜面时,改进投影矩阵,引入3×3 转换方向向量矩阵。其中[J]FEi 的数学表达式为

式中, 为第i 个局部坐标系到全局坐标系的方向矢量;RPti 为第i 个局部坐标轴到全局坐标系的单位投影矩阵;Wni 为第i 个局部坐标系的斜对称位置矩阵。

为第i 个局部坐标系到全局坐标系的方向矢量;RPti 为第i 个局部坐标轴到全局坐标系的单位投影矩阵;Wni 为第i 个局部坐标系的斜对称位置矩阵。

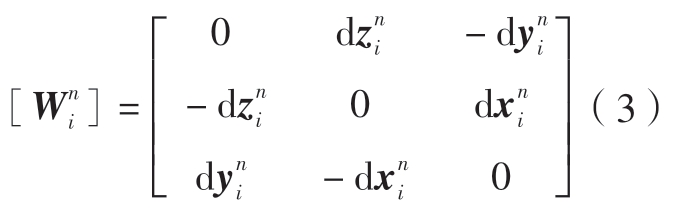

其中[Wni ]的数学表达式为

式中,dxni、dyni 和dzni 为第i 个局部坐标系到全局坐标系的位置矢量,其中dxin=dxn–dxi,dyin =dyn–dyi,dzin =dzn–dzi。

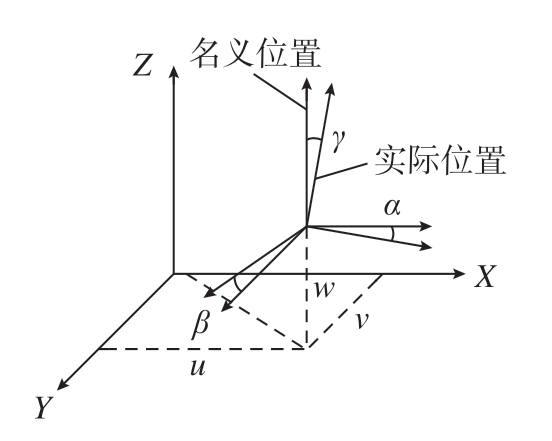

旋量法也称小位移旋量法,是通过运动旋量来表达公差变动域的公差分析方法[24]。在装配过程中由于各定位面的误差,几何特征的实际位置相对于名义位置在空间中会发生微小变动,如图9所示。其中各特征面偏差是通过几何要素六个自由度的微小变动来计算各定位面的误差所引起的小位移旋量,如式(4)所示。

图9 误差变动量示意图

Fig.9 Schematic diagram of error variation

式中,α、β、γ 为特征面绕X、Y、Z轴旋转的微小转动量;u、v、w 为特征面沿X、Y、Z 轴平动的微小移动量。

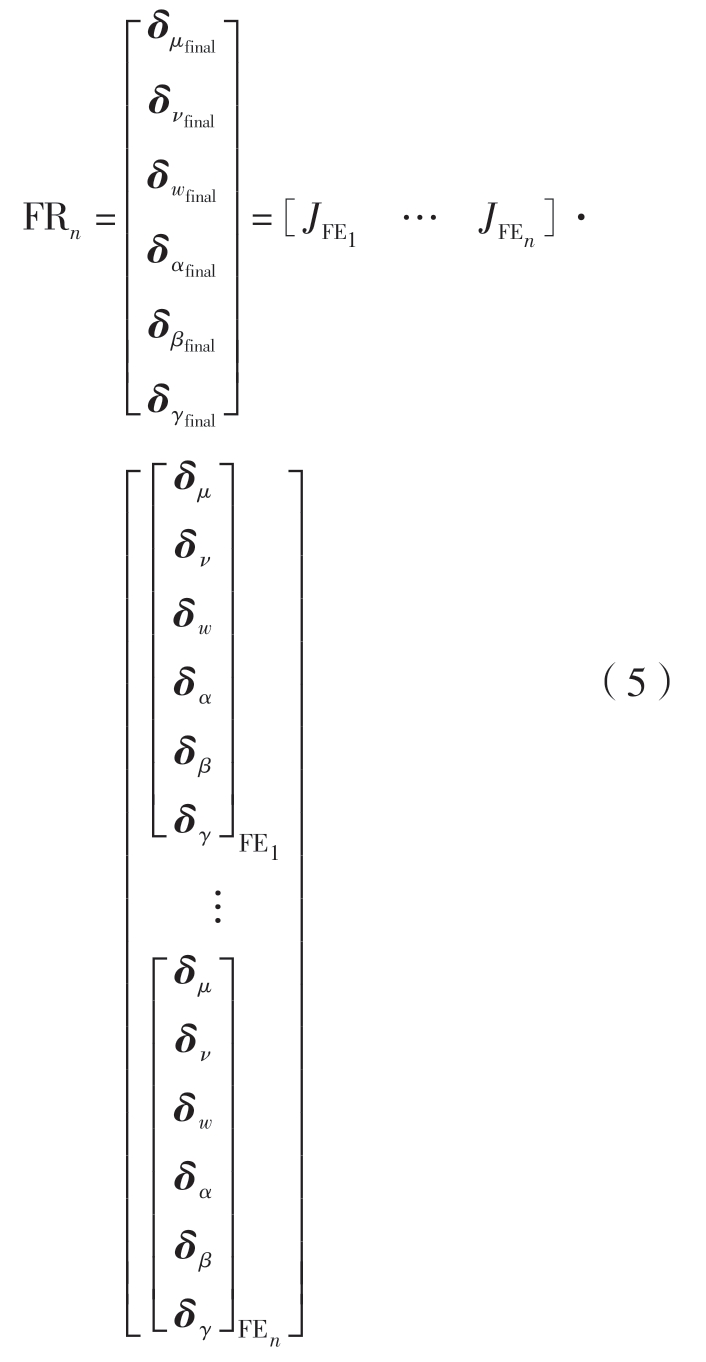

根据装配连接关系图,构造相关雅克比矩阵和小位移旋量,可得到统一的J–T 方程为

式中,FRn 为总功能要求的累积变动旋量;[J ]FEn 为各功能要素的雅可比矩阵;n 为装配功能要素的个数。

2.2 考虑转子–叶片复杂装配结构的J–T 模型构造

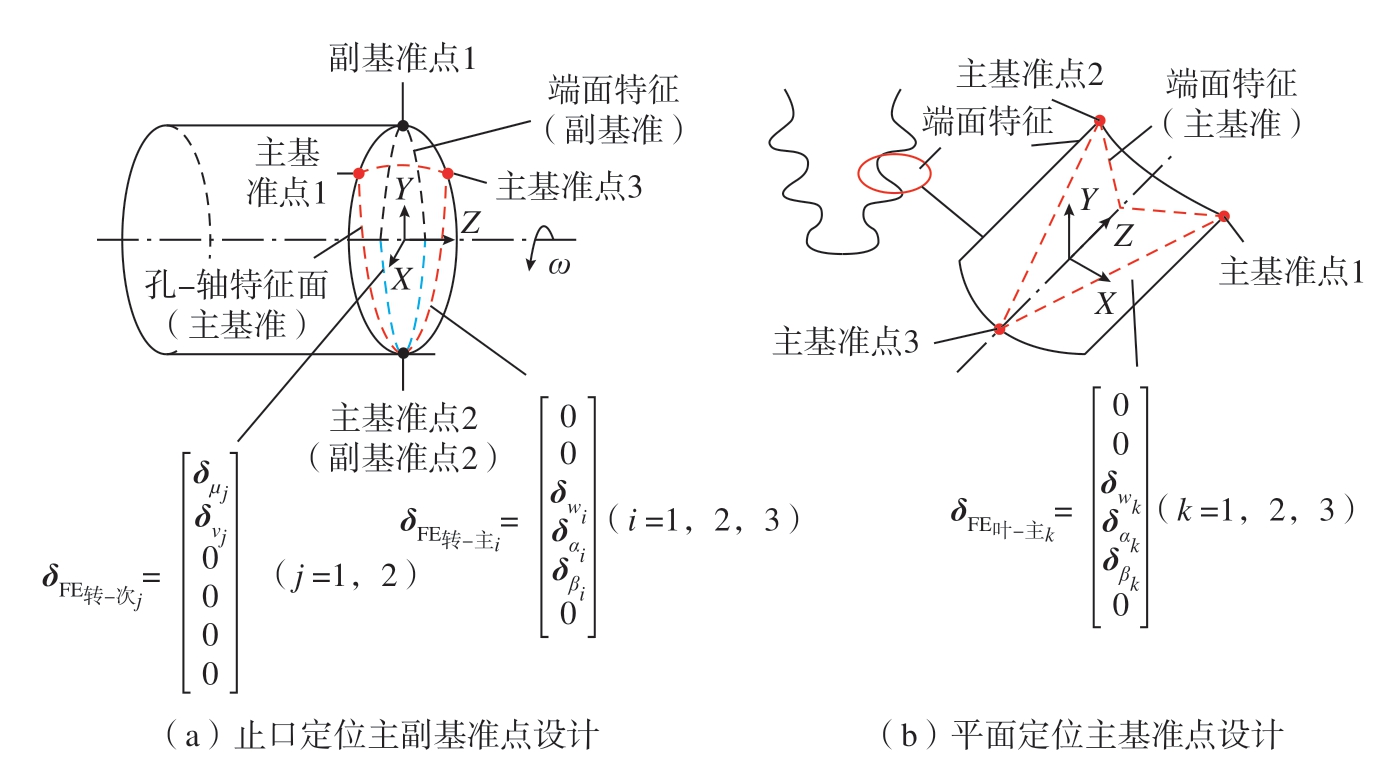

转子–叶片通常存在多对平面副和多对圆柱副参与装配,其中将一对平面副和一对圆柱副同时参与装配的结构称为止口结构,连接方式为止口定位连接;将同时含有多对平面副参与装配的结构称为复合平面结构,连接方式为平面点定位连接。两种定位连接方式的组合共同完成转子–叶片组件在基准面的定位。

装配基准面是测量时使用的参照,即在装配过程中确定生产对象上某些点、线和曲面,实际可以理解为装配中某个特征作为装配基准为装配零件提供一个定位方式。传统的定位方式有两种,分别是不完全定位和完全定位。

根据较大平面作为装配基准面的选择原则,传统方法描述转子–叶片的几何偏差在安装连接位置的表达和传递时,通常只建立由止口平面主基准特征CFE 和止口柱面副基准特征PFE 的复合局部并联副,其装配偏差的旋量表达可以表示为

在实际装配过程中,几何定位基准的主次关系是根据装配零件上局部特征的接触顺序所决定的,如先孔–轴后端面配合,则孔–轴特征面为主基准面,端面特征面为副基准面,而上述方法无法完全考虑转子–叶片各组件之间几何定位基准的主次关系,而且需要处理大量的相交合并运算。文献[25–26]根据J–T 理论,建立了基于接触点的旋量模型,并建立n 级转子组件的一般偏差传播公式,功能要求的最终偏差可以通过将测量点集成到新的系列运动链中来计算,该模型将定位点系统视为一个组件,所以偏差源可以按特征接触顺序进行分组,达到描述定位基准的主要和次要关系。因此本文采用不完全定位方式,将面面配合和孔轴配合当中的结合面分解成接触点的形式来表达装配偏差,同时建立转子–叶片局部并联结构的止口–平面点定位基准方案[27–28]。

航空发动机转子止口装配普遍采用大端面、小柱面的配合形式。因此,转子装配存在一种最为主要的定位面接触形式,即端面特征为定位主基准面,其限制垂直于回转主轴的两个旋转自由度和一个平行于回转主轴的移动自由度;柱面特征为定位副基准面,其应限制剩余的移动自由度,最终保留了一个可绕主轴回转的旋转自由度[29–31]。

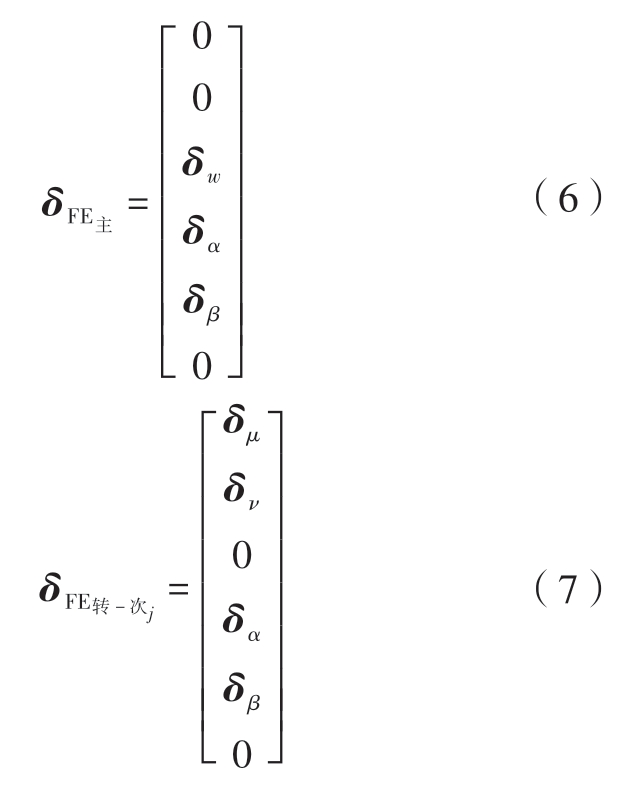

如图10(a)所示,大端面定位由3 个主基准点替代,短柱面定位由两个副基准点替代。因此在转子局部并联结构中,由面面配合和孔轴配合共同形成的局部并联结构存在主副基准旋量计算。转子主基准点的旋量变动的表达式为

图10 转子–叶片定位主次基准点方案

Fig.10 Rotor–blade positioning primary and secondary fiducial point scheme

相同的,转子副基准点旋量变动的表达式为

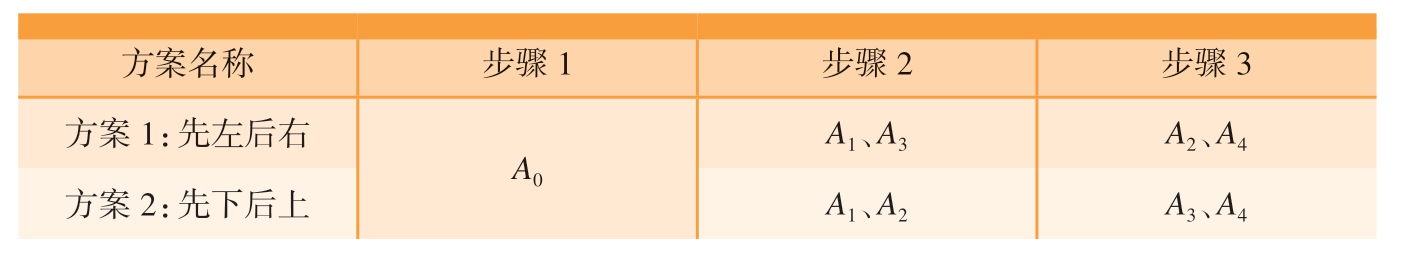

需要强调的是,本文主要研究顶端叶片的装配精度波动,即由于重力作用,转子–叶片在装配过程中,叶片榫头向下一侧与转子榫槽向上一侧接触,如图5所示。此时,叶片榫头和转子榫槽的装配偏差传递路径主要有两种方案,分别为A0、(A1,A3)、(A2,A4)和A0、(A1,A2)、(A3,A4),可以看出,不同的定位状态会导致不同的局部偏差传递路径。而无论哪种方案,都是由小的贴合面局部连接以形成大的整体封闭尺寸环。

以其中一个定位面为例,进行旋量构造分析。为了最大化地表示定位偏差对转子结合面的位姿影响,采用了图10(b)所示的边界点最大三角形法,来确定平面主基准点位置,以最真实地表征接触点定位状态。最终的叶片定位主基准上基准点的旋量表达式为

2.3 改进J–T 模型求解

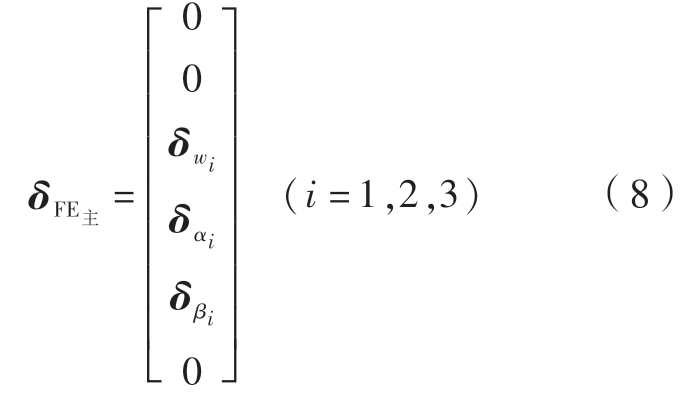

根据式(7)可知,转子主基准特征面基准点的装配偏差可以表示为

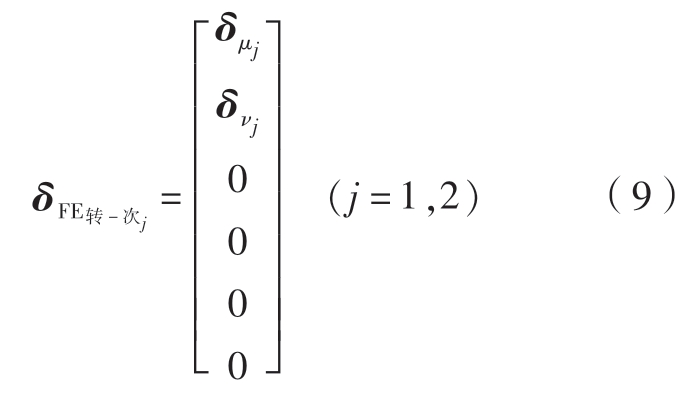

根据式(8)可知,转子副基准特征面基准点的装配偏差可以表示为

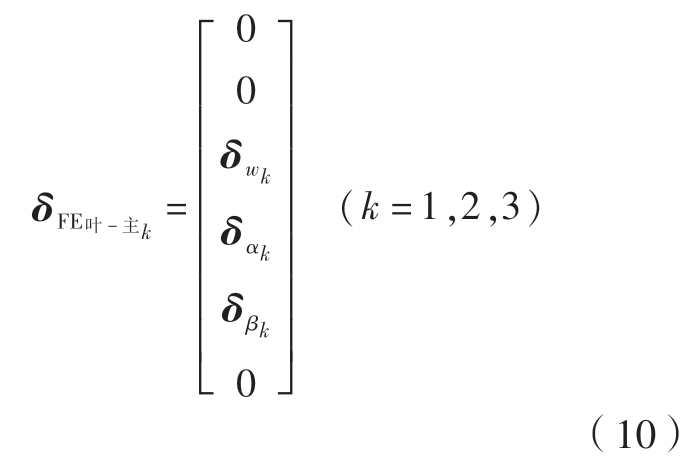

根据式(9)可知,叶片主基准特征面基准点的装配偏差可以表示为

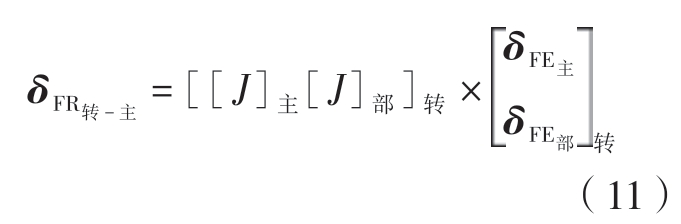

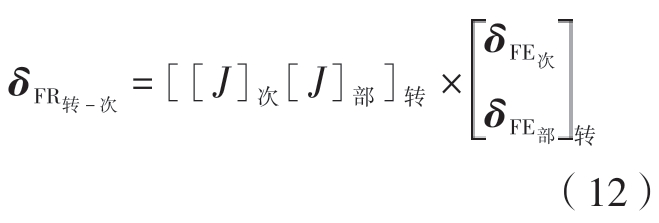

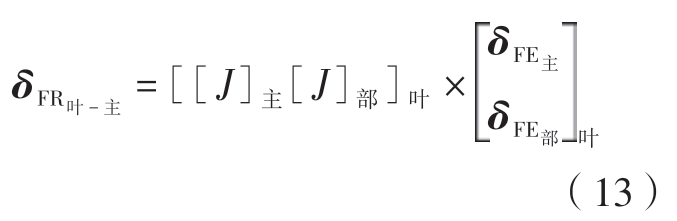

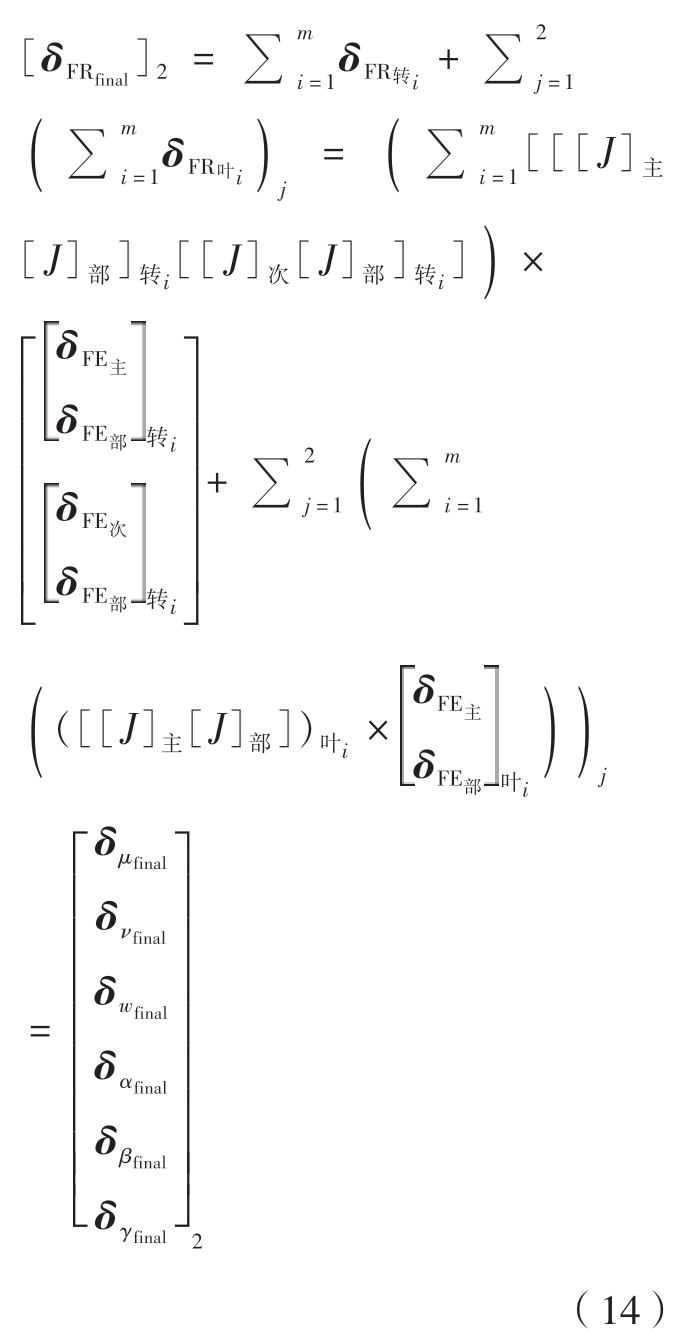

叶片上由于含有2 对局部并联结构,所以含有m 个不完全定位点的两组件的转子–叶片装配体累积偏差函数为

式中,[δFEfinal]2 为m 个定位点综合影响下的转子–叶片装配偏差;δFRi 为第i 个定位点所产生的组件偏差,其中包括主基准特征面的装配偏差δFR主和副基准特征面的装配偏差δFR次;δFE主、δFE次、δFE部分别表示主、副基准定位点和各组件的旋量偏差。

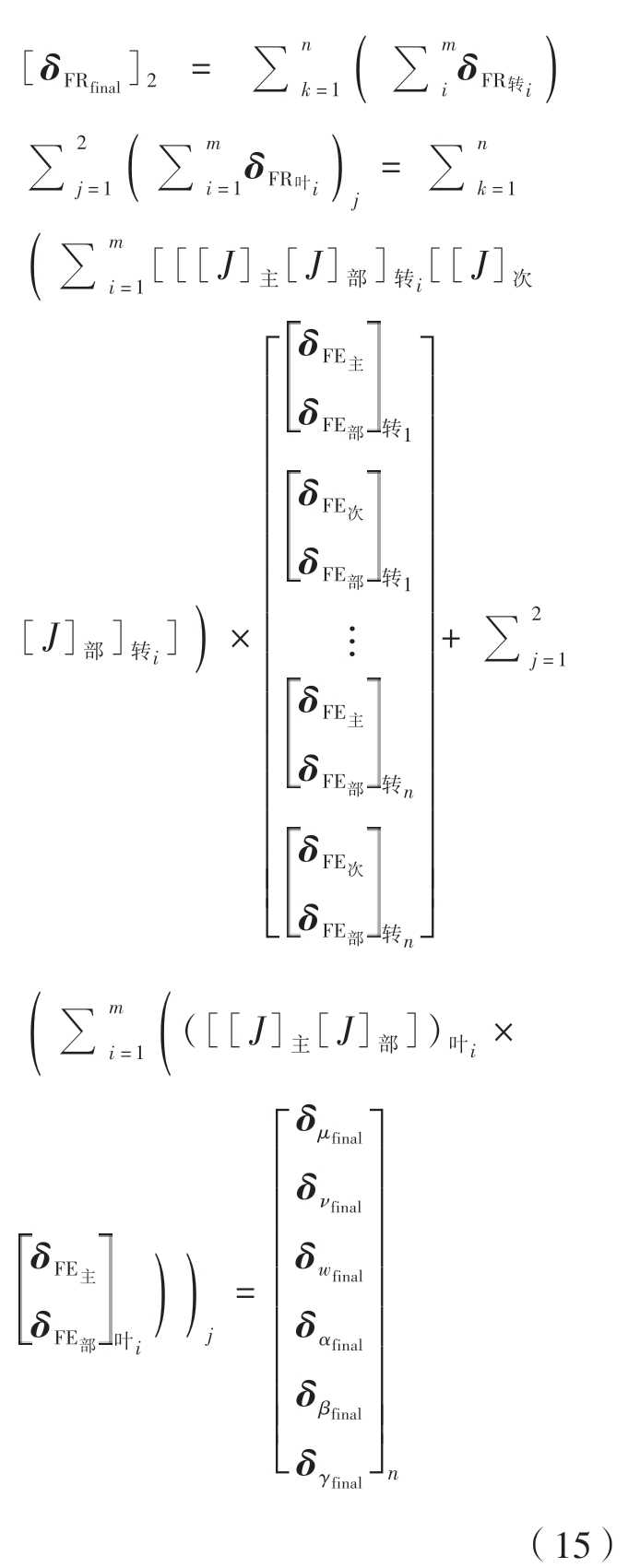

基于以上分析,对于含有n 个转子组件的转子–叶片装配体而言,其总体装配累积偏差的表达式为

涡轮盘榫槽和叶片榫头装配特征面只有平面,因此涡轮盘和叶片装配偏差传递属于平面副并联链传递路径,而且叶片与涡轮盘装配面的装配顺序会影响特征面之间的组合,所以会影响平面副局部并联链的偏差传递过程[32–33]。

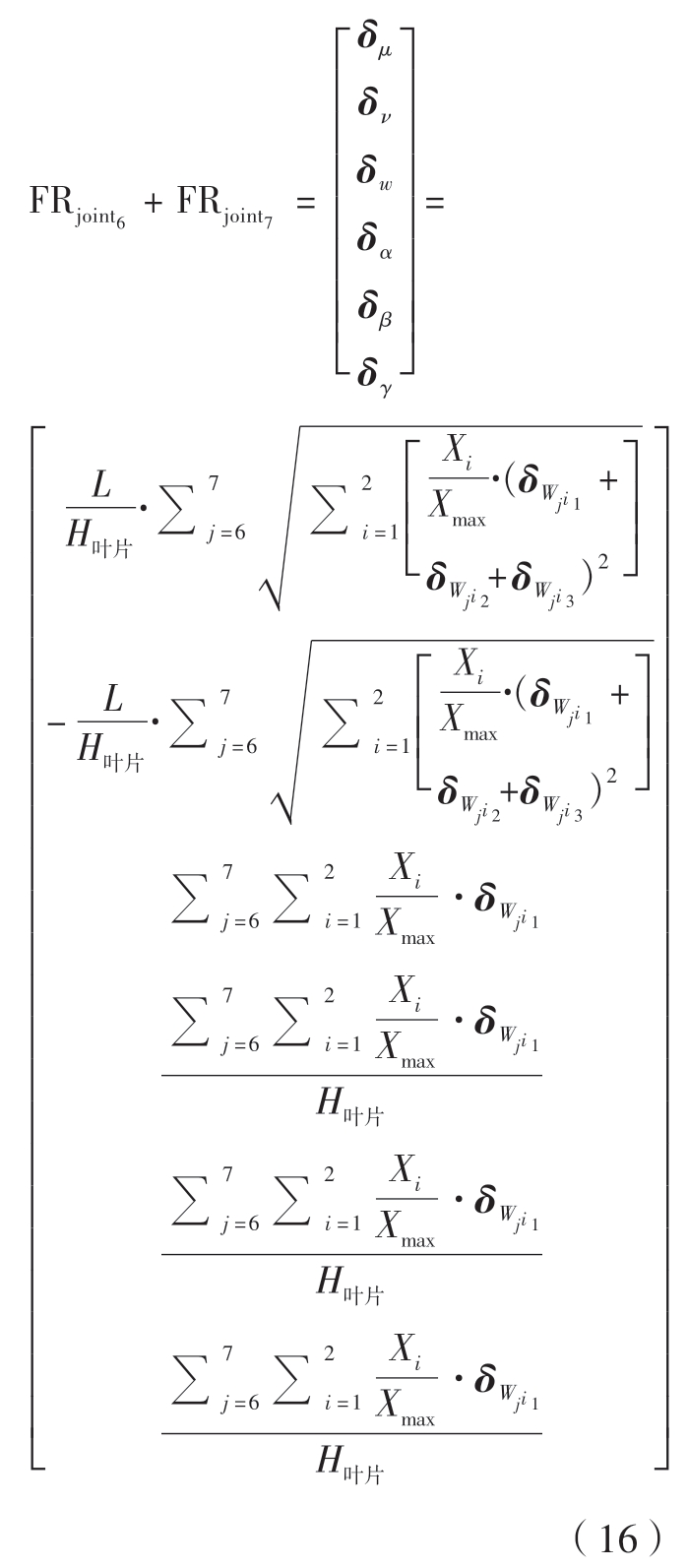

叶片的J–T 偏差累计求解可以表示为

式中,H叶片为叶片的高度;L 为叶片上贴合面投影长度;Xi 为叶片上第i个局部并联链各装配面中心点间距离;Xmax 为叶片上各装配面中心点间最大距离。

3 案例分析

3.1 装配工艺设计

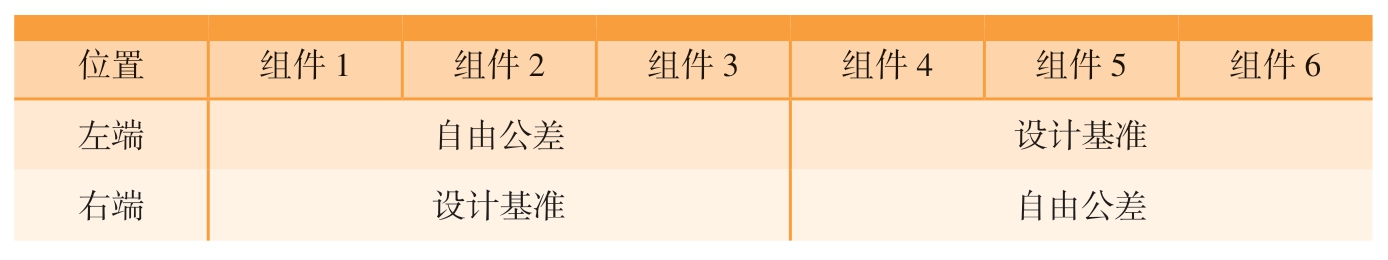

高压压气机转子部件中先以1~3 级高压压气机盘(组件1)为装配基准,从左到右依次安装4~9 级高压压气机盘(组件2)和封严篦齿盘(组件3),高压涡轮转子部件中以高压涡轮盘–叶片(组件6)为装配基准,从右到左依次安装高压涡轮盘前篦齿盘(组件5)和高压涡轮前鼓筒轴(组件4)。最后以高压压气机转子部件中的封严篦齿盘为装配基准对转子两大部件进行高压涡轮转子–叶片的总装。各组件装配基准设计具体如表1所示。

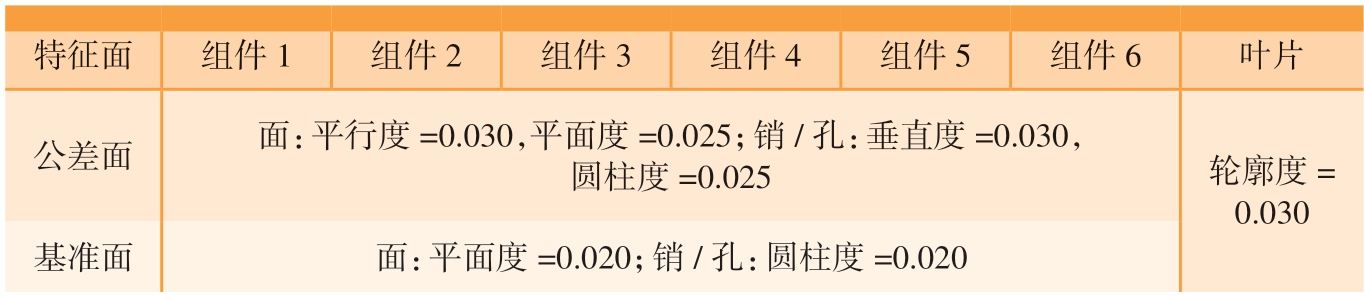

表1 各组件基准设计方案

Table 1 Datum design scheme of each component

位置组件1组件2组件3组件4组件5组件6左端自由公差设计基准右端设计基准自由公差

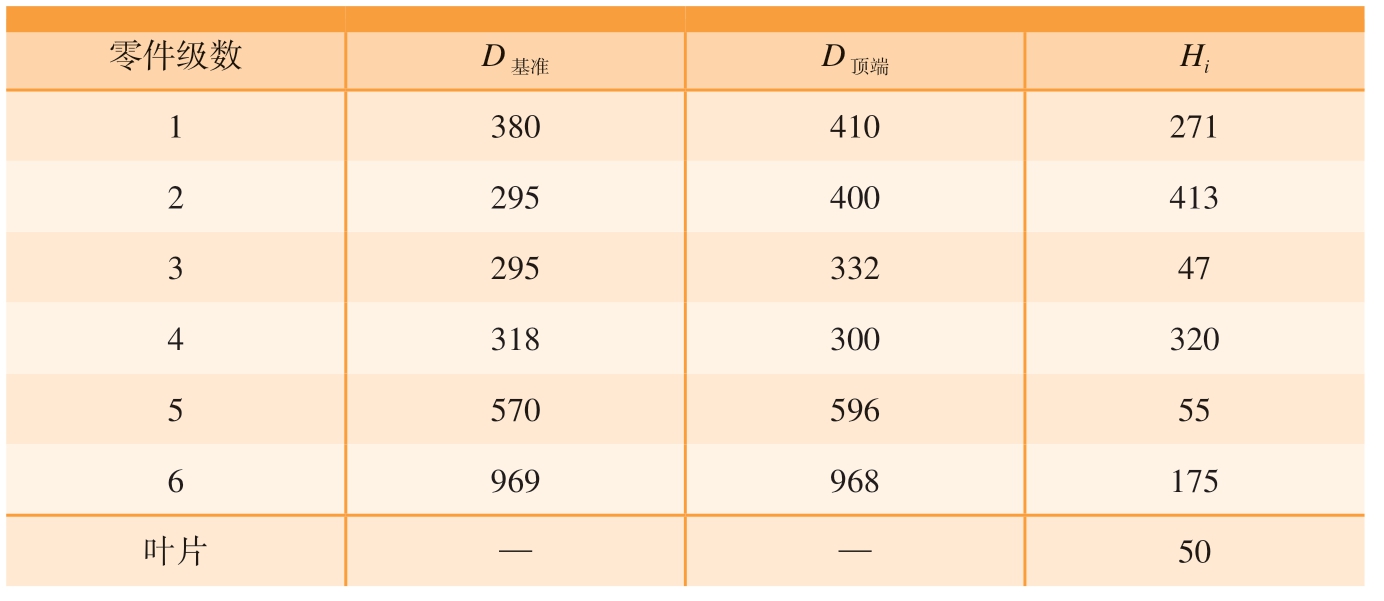

榫头榫槽装配顺序方案设计具体如表2所示。该高压涡轮转子–叶片的每个组件的几何尺寸如表3所示。

表2 榫头榫槽贴合面设计方案

Table 2 Design scheme of mortise and groove fitting surface

方案名称步骤1步骤2步骤3方案1:先左后右A0 A1、A3A2、A4方案2:先下后上A1、A2A3、A4

表3 各组件几何尺寸

Table 3 Geometric dimensions of each component mm

注:D基准为转子组件基准圆面的直径;D顶端为转子组件顶端圆面的直径;Hi 为第i 个组件的高度,叶片上贴合面投影长度L 为12 mm。

零件级数D基准D顶端Hi 1 380410271 2 295400413 3 29533247 4 318300320 5 57059655 6 969968175叶片——50

根据转子零件实际加工特征,各装配特征的几何公差设计方案如表4所示。

表4 各组件装配工艺参数设计方案

Table 4 Design scheme of assembly process parameters mm

特征面组件1组件2组件3组件4组件5组件6叶片公差面面:平行度=0.030,平面度=0.025;销/孔:垂直度=0.030,圆柱度=0.025轮廓度=0.030基准面面:平面度=0.020;销/孔:圆柱度=0.020

3.2 建立装配连接关系图

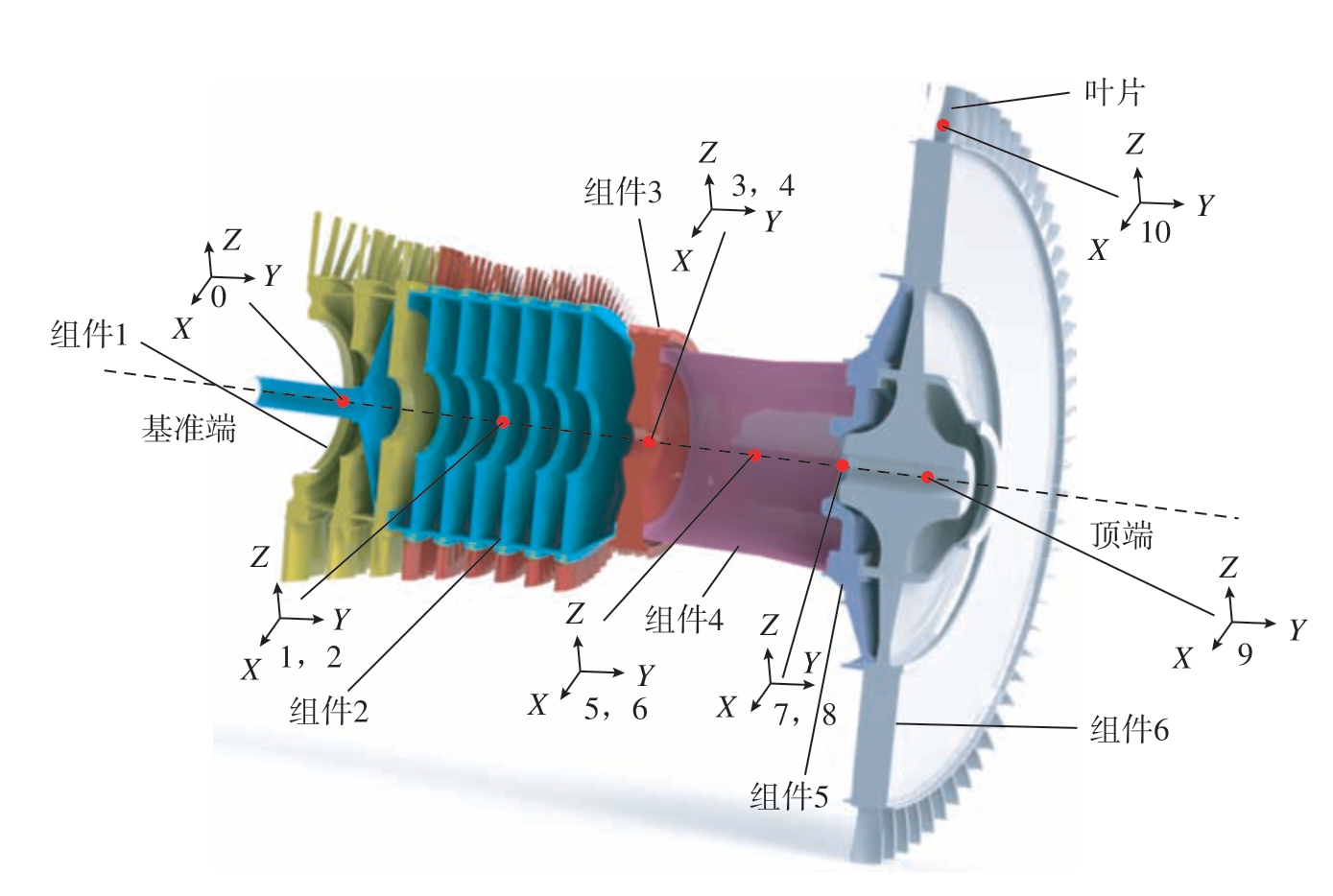

在各相关功能要素上建立局部坐标系。如图11所示,将1~3 级高压压气机盘的基准面中心的局部坐标系设定为全局坐标系,其余局部坐标系位于相关接触副的中心。

图11 转子–叶片坐标系示意图

Fig.11 Diagram of rotor–blade coordinate system

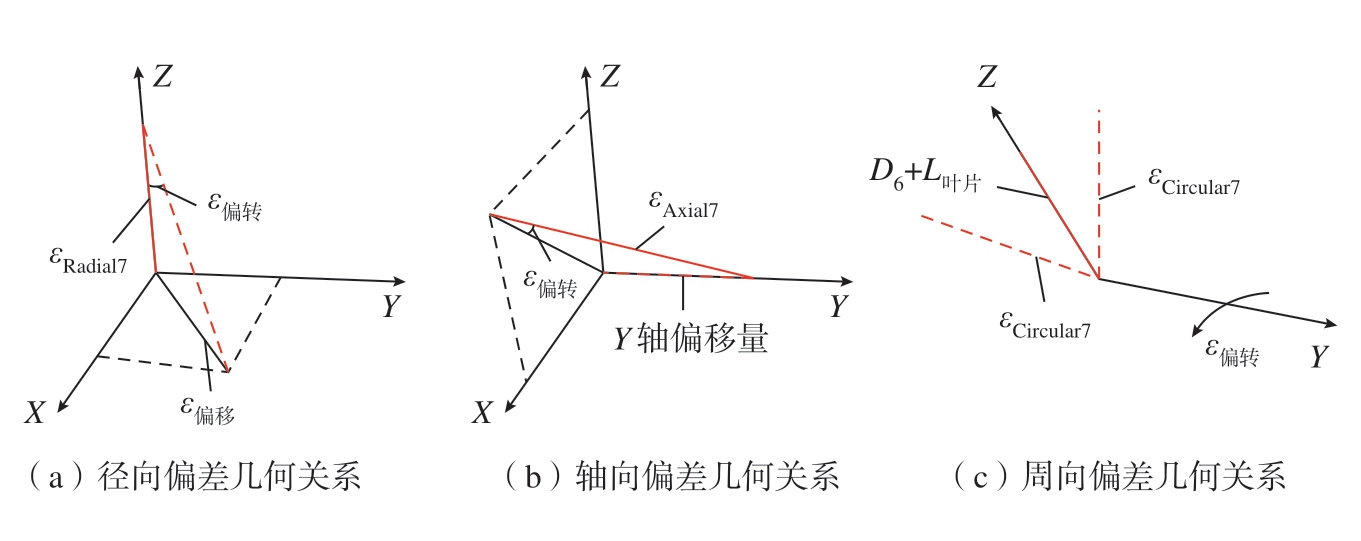

在此基础上,建立转子–叶片在径向、轴向以及周向上的装配偏差精度指标,主要包括以下3 类:(1)叶片顶端相对全局坐标系的径向偏差;(2)叶片顶端相对全局坐标系的周向偏差;(3)叶片顶端相对全局坐标系的轴向偏差。

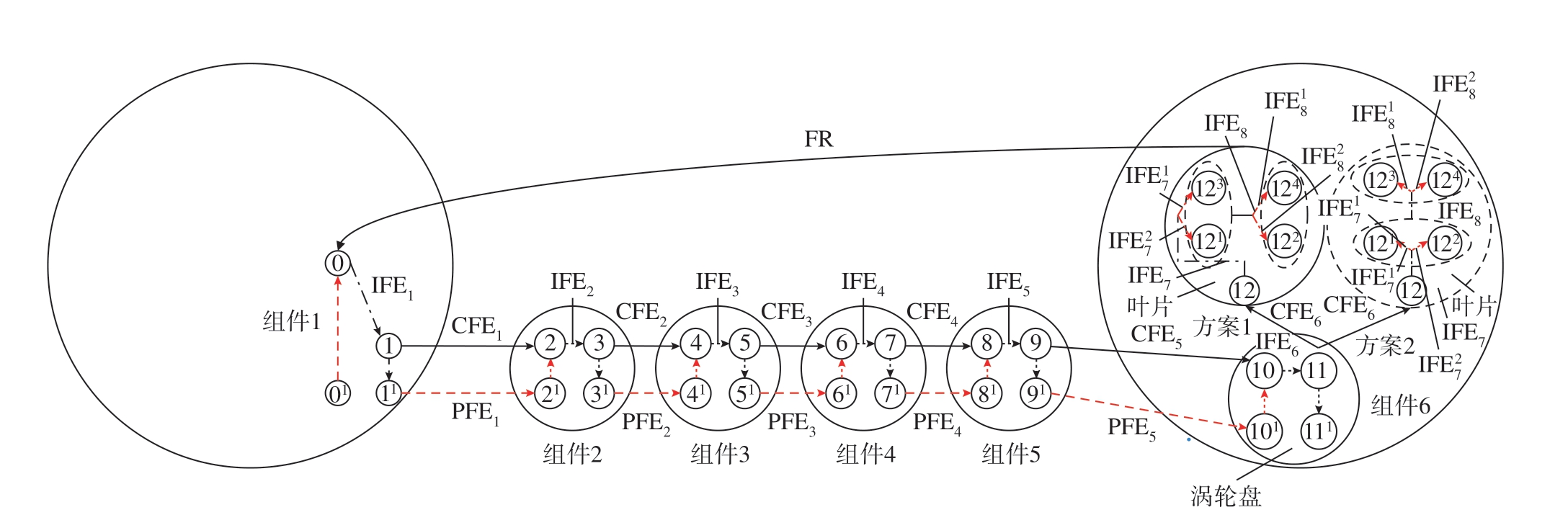

判断转子–叶片装配的相关功能要素,搭建转子–叶片偏差的装配连接关系图。如图12所示,转子–叶片偏差传递的主路径为串联路径:IFE1–CFE1–IFE2–CFE2–IFE3–CFE3–IFE4–CFE4–IFE5–CFE5–IFE6–CFE6–IFE7–IFE8–FR,另外还有5 对圆柱面与平面组成的局部并联副:CFE1–PFE1、CFE2–PFE2、CFE3–PFE3、CFE4–PFE4 和CFE5–PFE5 以及叶片不同装配顺序下的两对平面接触副之间组成的局部并联副:IFE71–IFE72和IFE81–IFE82。

图12 转子–叶片装配连接关系

Fig.12 Connection of rotor–blade assembly

注:0 为1~3 级高压压气机盘左侧面;01 为1~3 级高压压气机盘左柱面;1 为1~3 级高压压气机盘右侧面;11 为1~3 级高压压气机盘右柱面;2 为4~9 级高压压气机盘左侧面;21 为4~9 级高压压气机盘左柱面;3 为4~9 级高压压气机盘右侧面;31 为4~9 级高压压气机盘右柱面;4 为封严篦齿盘左侧面;41 为封严篦齿盘左柱面;5 为封严篦齿盘右侧面;51 为封严篦齿盘右柱面;6 为高压涡轮前鼓筒轴左侧面;61 为高压涡轮前鼓筒轴左柱面;7 为高压涡轮前鼓筒轴右侧面;71 为高压涡轮前鼓筒轴右柱面;8 为高压涡轮盘前篦齿盘左侧面;81 为高压涡轮盘前篦齿盘左柱面;9 为高压涡轮盘前篦齿盘右侧面;91 为高压涡轮盘前篦齿盘右柱面;10 为高压涡轮盘左侧面;101 为高压涡轮盘左柱面;11 为高压涡轮盘右侧面;111 为高压涡轮盘右柱侧面;12 为叶片特征面A0;121 为叶片特征面A1;122 为叶片特征面A2;123 为叶片特征面A3;124 为叶片特征面A4。

3.3 建立转子–叶片的雅克比旋量模型

根据本文的转子–叶片雅克比旋量模型求解流程,首先对装配面连接副偏差进行采集和测量,以获得各基准点坐标。其次对于圆柱面接触副和平面接触副组成的局部并联链,设置5 个分析点、3 个主基准点和2个副基准点;对于平面接触副之间组成的局部并联链,并联链中各装配面设置3 个分析点、3 个基准点,分析点的偏差形式列于表5中。

表5 复合局部并联结构的雅克比矩阵和点偏差旋量

Table 5 Jacobian matrix and deviation torsor of composite partial parallel structure

并联链FE有效矢量雅可比矩阵偏差旋量δFE转–主1 δw11,δα11,δβ11 δw12,δα12,δβ12 δw13,δα13,δβ13[0 0 δw11 δα11 δβ11 0]T[0 0 δw12 δα12 δβ12 0]T[0 0 δw13 δα13 δβ13 0]T Joint1 δFE转–次1 δμ14,δν14 δμ15,δν15■■■■■■■1 0 00271 0 0 1 0 -27100 0 0 1000 0 0 0100 0 0 0010 0 0 0001■■■■■■■[δμ14 δν14 0 0 0 0]T[δμ15 δν15 0 0 0 0]T δFE转–主2 δw21,δα21,δβ21 δw22,δα22,δβ22 δw23,δα23,δβ23[0 0 δw21 δα21 δβ21 0]T[0 0 δw22 δα22 δβ22 0]T[0 0 δw23 δα23 δβ23 0]T Joint2 δFE转–次2 δμ24,δν24 δμ25,δν25■■■■■■■1 0 00684 0 0 1 0 -68400 0 0 1000 0 0 0100 0 0 0010 0 0 0001■■■■■■■[δμ24 δν24 0 0 0 0]T[δμ25 δν25 0 0 0 0]T δFE转–主3 δw31,δα31,δβ31 δw32,δα32,δβ32 δw33,δα33,δβ33[0 0 δw31 δα31 δβ31 0]T[0 0 δw32 δα32 δβ32 0]T[0 0 δw33 δα33 δβ33 0]T Joint3 δFE转–次3 δμ34,δν34 δμ35,δν35■■■■■■■1 0 00731 0 0 1 0 -73100 0 0 1000 0 0 0100 0 0 0010 0 0 0001■■■■■■■[δμ34 δν34 0 0 0 0]T[δμ35 δν35 0 0 0 0]T δFE转–主4 δw41,δα41,δβ41 δw42,δα42,δβ42 δw43,δα43,δβ43[0 0 δw41 δα41 δβ41 0]T[0 0 δw42 δα42 δβ42 0]T[0 0 δw43 δα43 δβ43 0]T Joint4 δFE转–次4 δμ44,δν44 δμ45,δν45■■■■■■■1 0 001051 0 0 1 0 -105100 0 0 1000 0 0 0100 0 0 0010 0 0 0001■■■■■■■[δμ44 δν44 0 0 0 0]T[δμ45 δν45 0 0 0 0]T δFE转–主5 δw51,δα51,δβ51 δw52,δα52,δβ52 δw53,δα53,δβ53[0 0 δw51 δα51 δβ51 0]T[0 0 δw52 δα52 δβ52 0]T[0 0 δw53 δα53 δβ53 0]T Joint5 δFE转–次5 δμ54,δν54 δμ55,δν55■■■■■■■1 0 001106 0 0 1 0 -110600 0 0 1000 0 0 0100 0 0 0010 0 0 0001■■■■■■■[δμ54 δν54 0 0 0 0]T[δμ55 δν55 0 0 0 0]T δw611,δα611,δβ611 δFE叶–主61 δw612,δα612,δβ612 δw613,δα613,δβ613[0 0 δw611 δα611 δβ611 0]T[0 0 δw612 δα612 δβ612 0]T[0 0 δw613 δα613 δβ613 0]T Joint6 δw621,δα621,δβ621 δFE叶–主62 δw622,δα622,δβ622 1 0 001636 0 0 1 0 -163600 0 0 1000 0 0 0100 0 0 0010 δw623,δα623,δβ623■■■■■■■0 0 0001■■■■■■■[0 0 δw621 δα621 δβ621 0]T[0 0 δw622 δα622 δβ622 0]T[0 0 δw623 δα623 δβ623 0]T δw711,δα711,δβ711 δFE叶–主71 δw712,δα712,δβ712 δw713,δα713,δβ713[0 0 δw711 δα711 δβ711 0]T[0 0 δw712 δα712 δβ712 0]T[0 0 δw713 δα713 δβ713 0]T Joint7 δw721,δα721,δβ721 δFE叶–主72 δw722,δα722,δβ722 1 0 001636 0 0 1 0 -163600 0 0 1000 0 0 0100 0 0 0010 δw723,δα723,δβ723■■■■■■■0 0 0001■■■■■■■[0 0 δw721 δα721 δβ721 0]T[0 0 δw722 δα722 δβ722 0]T[0 0 δw723 δα723 δβ723 0]T

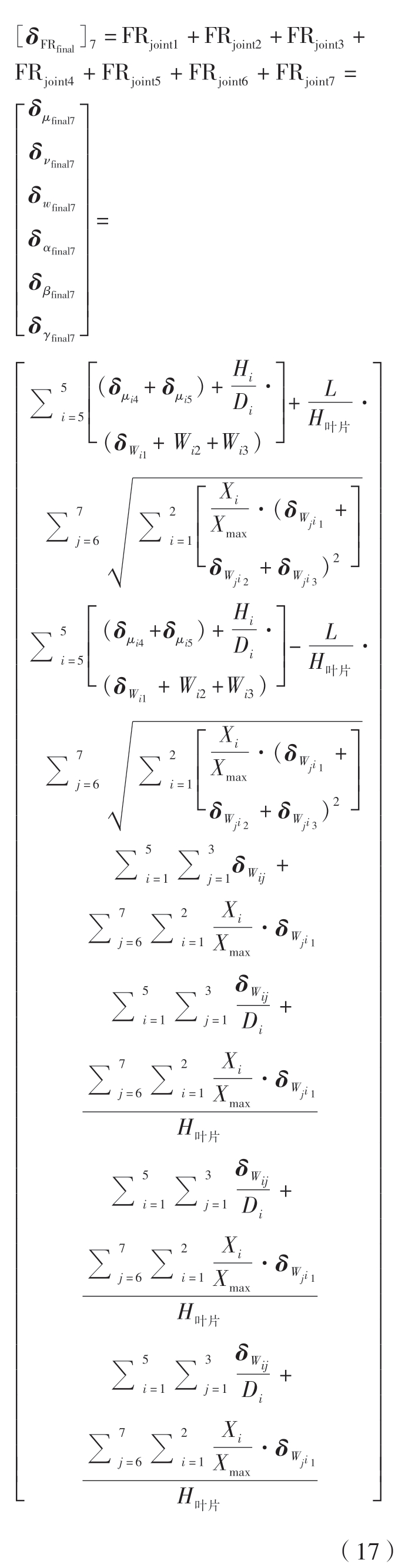

3.4 转子–叶片装配精度求解

假设各旋量的变动范围为±3σ(σ=0.03),均值设置为0.001,使用蒙特卡洛法生成满足旋量间约束关系的相应数据。表5同时列出转子–叶片局部并联结构的最终偏差旋量表达式和对应的雅克比矩阵,基于装配连接关系图12和方程式(14)和(15),可以推出转子–叶片最终的J–T 偏差累积函数为

式中,Hi 为第i 个组件的高度;Di 为第i 个转子组件的顶端直径(i=1、2、3、4、5);[δFRfinal]7 为转子–叶片功能要求总偏差;δμfinal7、δvfinal7 和δwfinal7 分别为沿X、Y 和Z 轴方向上的总偏移量,mm;δαfinal7、δβfinal7 和δγfinal7 分别为沿X、Y 和Z 轴方向上的总偏转量,rad;其余参数与表5中所列一致。

上述过程即为将局部并联链转化为串联链、将面特征转化为点特征的关键步骤,基于该串联链可以对高压涡轮转子–叶片的精度指标进行计算。根据图13(a)几何关系可知,叶片相对于涡轮盘的径向偏差由X和Y 轴的偏移量及Z 轴的偏转量共同所决定,因此叶尖的径向偏差可以计算为

图13 高压涡轮转子–叶片三向几何关系(mm)

Fig.13 Three-way geometric of rotor–blade parts in high-pressure turbine(mm)

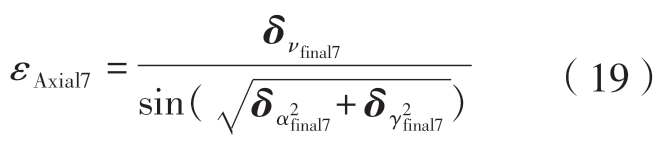

根据图13(b)几何关系可知,叶片相对于涡轮盘的轴向偏差由Y轴的偏移量及X 和Z 轴的偏转量共同决定,因此叶尖的轴向偏差可以计算为

根据图13(c)几何关系可知,叶片相对于涡轮盘的周向偏差由涡轮盘顶端直径和叶片高度及Y 轴的偏转量共同决定,即偏心距。因此叶片的周向偏差可以计算为

3.5 结果分析

在传统J–T 模型及仿真软件中,对航空转子–叶片尺寸链一般只考虑串联链(如IFE1–CFE1–IFE2–CFE2–IFE3–CFE3–IFE4–CFE4–IFE5–CFE5–IFE6),所计算结果和实际装配测量的结果相差较大,准确度低。本文提出考虑转子–叶片装配结构特点的装配偏差分析方法,对其装配基准信息和局部并联结构进行合理的分配平衡,使得计算结果更贴近实际装配,为后续公差优化等优化方法提供更准确和可靠的基础支撑。

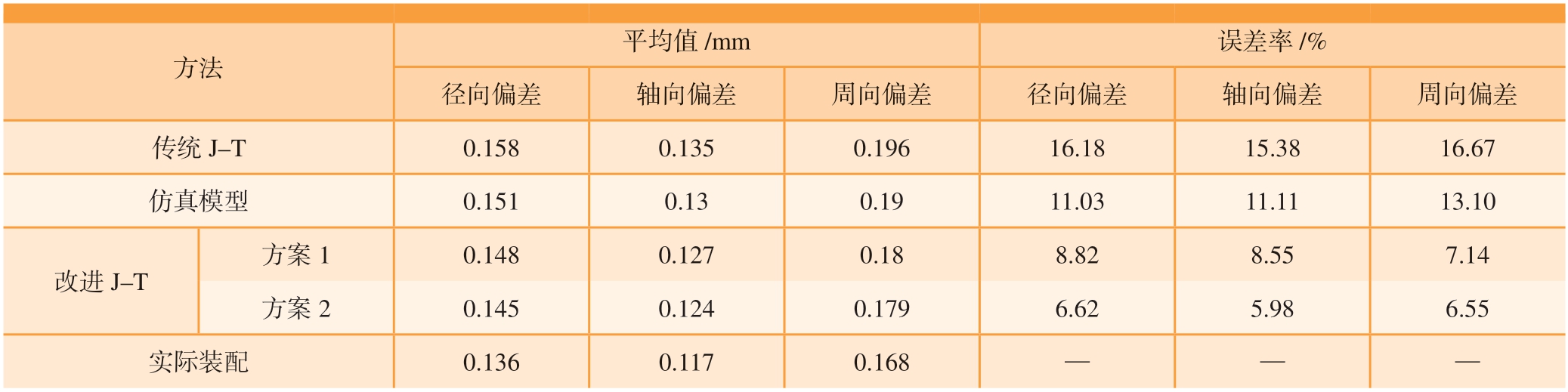

在上海某航发装配厂中进行现场试验装配,获得转子–叶片径向、轴向和周向偏差试验数据。对仿真模型、传统J–T 模型和改进J–T 模型分别计算求解,将计算结果和试验数据进行比较,验证本文方法的准确性和可靠性,试验对比结果如表6所示。

表6 3 种方法模型计算结果

Table 6 Calculation results of three method models

平均值/mm误差率/%径向偏差轴向偏差周向偏差径向偏差轴向偏差周向偏差传统J–T0.158 0.135 0.196 16.18 15.38 16.67仿真模型0.151 0.13 0.1911.03 11.11 13.10方法改进J–T方案10.148 0.127 0.188.82 8.55 7.14方案20.1450.1240.1796.625.986.55实际装配0.136 0.117 0.168——

从表6可以看出,在现场实际装配过程中,经测量,转子–叶片径向、轴向和周向的偏差累积结果平均值分别为0.136 mm、0.117 mm 和0.168 mm,符合转子–叶片整体装配精度(用3 个方向偏差衡量)在0.125~0.200 mm 之间波动。改进J–T 模型下涡轮盘榫槽和叶片榫头装配贴合顺序为方案1 时,径向、轴向和周向的偏差累积结果平均值分别为0.148 mm、0.127 mm 和0.18 mm,与实际装配结果的误差率分别为8.82%、8.55%和7.14%;改进J–T 模型下涡轮盘榫槽和叶片榫头装配贴合顺序为方案2 时,径向、轴向和周向的偏差累积结果平均值分别为0.145 mm、0.124 mm 和0.179 mm,与实际装配结果的误差率分别为6.62%、5.98%和6.55%;在传统J–T模型下的转子–叶片径向、轴向和周向的偏差累积结果平均值分别为0.158 mm、0.135 mm 和0.196 mm,与实际装配结果的误差率为16.18%、15.38%和16.67%;在转子–叶片仿真模型下的转子–叶片径向、轴向和周向的偏差累积结果平均值分别为0.151 mm、0.13 mm 和0.19 mm,与实际装配结果的误差率为11.03%、11.11%和13.10%。

通过计算结果对比分析发现,改进J–T 模型相比实际装配结果各方向偏差累积误差率都控制在9%之内,这是由于理论计算模型认为零件是纯刚体,忽略了非几何因素影响,但在误差允许范围内,其计算结果仍然具备指导意义。相比传统J–T 模型,改进J–T 模型各方向偏差累积都有明显降低,且都满足装配精度要求。在改进J–T 模型下涡轮盘榫槽和叶片榫头2 种装配贴合顺序方案的装配偏差各不相同,并且方案2 下的装配贴合方案装配效果更好,装配偏差更小,同时也符合实际转子–叶片装配,即叶片由于重力作用下方贴合面装配早于上方贴合面装配。

显然,综合考虑转子– 叶片的定位连接结构和局部并联结构的三维偏差分析方法的计算结果更加符合实际值,能让转子– 叶片的装配精度得到提高,同时改进J–T 模型计算数据和实际装配结果的误差率在9% 以内,而且现场试验也验证了该方法的准确性和可靠性。以上规律为航空发动机高压转子–叶片装配精度控制提供了依据和途径。

4 结论

本文提出了考虑航空发动机转子–叶片装配结构特点的装配偏差分析方法。该方法分析了转子–叶片装配结构特点,对转子–叶片装配尺寸链进行建模,描述了各组件的定位连接基准方案设计,构造与求解了转子–叶片的改进J–T 模型。最后以航空发动机转子–叶片的轴向、周向和径向装配偏差为例,介绍了转子–叶片装配偏差计算过程,并且将改进J–T 模型与现场装配结果、传统尺寸链方法及仿真模型的计算结果进行比较。根据对比可知,改进J–T 模型使得转子–叶片的建模与分析计算方法更为全面,能够优化装配偏差传递过程,显著提高雅克比旋量模型在转子–叶片装配精度预测方面的准确性,并且利用该方法,采用方案2——先下后上的装配顺序,叶片精度预测结果与实际装配结果更为一致。

[1] 曾纯.皇冠上的明珠[J].中国工业评论,2016(11): 2.

ZENG Chun.The jewel in the crown[J].China Industry Review,2016(11): 2.

[2] 金伟.世界航空发动机发展趋势及经验[J].中国工业评论,2016(11): 38–44.

JIN Wei.Development trend and experience of aero-engines in the world[J].China Industry Review,2016(11): 38–44.

[3] 焦华宾,莫松.航空涡轮发动机现状及未来发展综述[J].航空制造技术,2015,58(12): 62–65.

JIAO Huabin,MO Song.Present status and development trend of aircraft turbine engine[J].Aeronautical Manufacturing Technology,2015,58(12): 62–65.

[4] 林左鸣.中国航空工业实现三大历史性转变[J].航空制造技术,2015,58(1):38–41.

LIN Zuoming.3 history transform of China aviation industry[J].Aeronautical Manufacturing Technology,2015,58(1): 38–41.

[5] 魏小红,谈军,方红文,等.航空发动机水平脉动总装生产线规划研究[J].航空制造技术,2015,58(19): 8–12.

WEI Xiaohong,TAN Jun,FANG Hongwen,et al.Study on horizontal pulse assembly line planning of aeroengine[J].Aeronautical Manufacturing Technology,2015,58(19): 8–12.

[6] 李仙丽,罗乘川,安奕忱,等.基于遥测技术的发动机涡轮转子叶片动应力测量[J].燃气涡轮试验与研究,2014,27(6): 53–56.

LI Xianli,LUO Chengchuan,AN Yichen,et al.Measuring technology on dynamic stress of turbine rotor blades using telemetry[J].Gas Turbine Experiment and Research,2014,27(6):53–56.

[7] 肖平欢.航空发动机多级盘片分离转子不平衡量优化装配方法研究[D].哈尔滨:哈尔滨工业大学,2021.

XIAO Pinghuan.Research on the optimal assembly method for the unbalanced quantity of the multi-stage rotor with separate disk and blades of aeroengine[D].Harbin: Harbin Institute of Technology,2021.

[8] 刘鑫.航空发动机转子装配精度预测及堆叠[D].大连: 大连理工大学,2019.

LIU Xin.Assembly accuracy prediction and stacking of aeroengine rotor[D].Dalian:Dalian University of Technology,2019.

[9] 李豪.TBM 机器换刀末端定位误差建模及容错机构设计[D].大连: 大连理工大学,2022.

LI Hao.Modeling of positioning error of tool changing end of TBM machine and design of fault-tolerant mechanism[D].Dalian: Dalian University of Technology,2022.

[10] 陈华.基于雅克比旋量模型的三维公差分析方法研究及在发动机装配中的应用[D].上海: 上海交通大学,2015.

CHEN Hua.Study on three dimensional tolerance analysis method based on Jacobian-Torsor model and its application in engine assembly[D].Shanghai: Shanghai Jiao Tong University,2015.

[11] WEILL R,DAREL I,LALOUM M.The influence of fixture postioning errors on the geometric accuracy of mechanical parts[C]//Proceedings of the CIRP conference on PE &ME.1991: 215–225.

[12] CAI W,HU S J,YUAN J X.A variational method of robust fixture configuration design for 3–D workpieces[J].Journal of Manufacturing Science and Engineering,1997,119(4A): 593–602.

[13] CAI W.Robust pin layout design for sheet-panel locating[J].The International Journal of Advanced Manufacturing Technology,2006,28(5): 486–494.

[14] LEONOV O A,SHKARUBA N Z,VERGAZOVA Y G.Determining the tolerances in fitting for joints with interference[J].Russian Engineering Research,2019,39(7): 544–547.

[15] LEONOV O A,SHKARUBA N Z.A parametric failure model for the calculation of the fit tolerance of joints with clearance[J].Journal of Friction and Wear,2019,40(4): 332–336.

[16] EROKHIN M N,LEONOV O A,KATAEV Y V,et al.Tightness and leakage in applying reinforced rubber sleeves to shafts[J].Russian Engineering Research,2019,39(6):459–462.

[17] CHEN H,JIN S,LI Z M,et al.A solution of partial parallel connections for the unified Jacobian–Torsor model[J].Mechanism and Machine Theory,2015,91: 39–49.

[18] 戴宏玮,陈琨,于慧,等.雅可比旋量的装配体并联结构公差分析方法研究[J].西安交通大学学报,2022,56(5): 156–165,222.

DAI Hongwei,CHEN Kun,YU Hui,et al.Tolerance analysis of partial parallel assemblies based on Jacobian–Torsor model[J].Journal of Xi’an Jiaotong University,2022,56(5): 156–165,222.

[19] YANG Z,HUSSIAN T,POPOV A A,et al.A comparison of different optimization techniques for variation propagation control in mechanical assembly[J].IOP Conference Series:Materials Science and Engineering,2011,26:012017.

[20] YANG Z,HUSSAIN T,POPOV A A,et al.Novel optimization technique for variation propagation control in an aero-engine assembly[J].Proceedings of the Institution of Mechanical Engineers,Part B: Journal of Engineering Manufacture,2011,225(1): 100–111.

[21] 赵海.涡轮榫头/榫槽结构设计方法研究[D].南京: 南京航空航天大学,2005.

ZHAO Hai.Research on design method of turbine tenon/mortise[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2005.

[22] 黄文周,张俊杰,张乘齐.枞树形榫联接结构参数选取及其与应力的关系[J].燃气涡轮试验与研究,2013,26(1): 22–25.

HUANG Wenzhou,ZHANG Junjie,ZHANG Chengqi.Relationship between the structure parameters and the stress in the fir-tree connection structure[J].Gas Turbine Experiment and Research,2013,26(1): 22–25.

[23] DESROCHERS A.Modeling three dimensional tolerance zones using screw parameters[C]//Proceedings of ASME 1999 Design Engineering Technical Conferences.Las Vegas,2021.

[24] LI H,ZHU H P,LI P G,et al.Tolerance analysis of mechanical assemblies based on small displacement torsor and deviation propagation theories[J].The International Journal of Advanced Manufacturing Technology,2014,72(1): 89–99.

[25] SUN J,DING S,LI Z,et al.Pointbased solution using Jacobian–Torsor theory into partial parallel chains for revolving components assembly[J].Journal of Manufacturing Systems,2018,46: 46–58.

[26] 王炳炎,陈书华,安彦波,等.基于小位移旋量的浮动式核电站反应堆装卸料定位误差分析与优化[J].核动力工程,2022,43(3): 207–213.

WANG Bingyan,CHEN Shuhua,AN Yanbo,et al.Analysis and optimization of loading and unloading positioning error of floating nuclear power plant reactor based on small displacement spin[J].Nuclear Power Engineering,2022,43(3): 207–213.

[27] 谭久彬,孙传智,王雷,等.基于空间矢量投影的航空发动机转子装配方法与装置: CN103790644A[P].2014–05–14.

TAN Jiubin,SUN Chuanzhi,WANG Lei,et al.Aeroengine rotor assembly method based on space vector projection device: CN103790644A[P].2014–05–14.

[28] 周烁,汪俊熙,刘宜胜,等.大型商用航空发动机整机装配工艺浅析[J].航空制造技术,2014,57(5): 92–96.

ZHOU Shuo,WANG Junxi,LIU Yisheng,et al.Brief review on assembly process of large commercial aero-engine[J].Aeronautical Manufacturing Technology,2014,57(5): 92–96.

[29] LIU T,ZHAO Q J,CAO Y L,et al.A generic approach for analysis of mechanical assembly[J].Precision Engineering,2018,54:361–370.

[30] 陈华,唐广辉,陈志强,等.基于雅可比旋量统计法的发动机三维公差分析[J].哈尔滨工程大学学报,2014,35(11):1397–1402.

CHEN Hua,TANG Guanghui,CHEN Zhiqiang,et al.Three-dimensional tolerance analysis of engine based on Jacobian–Torsor statistical model[J].Journal of Harbin Engineering University,2014,35(11): 1397–1402.

[31] 丁司懿,郑小虎.基于改进Jacobian–Torsor 理论的转子组件装配精度控制方法[J].航空学报,2021,42(10): 524670.

DING Siyi,ZHENG Xiaohu.Precision control of rotor assembly based on improved Jacobian–Torsor theory[J].Acta Aeronautica et Astronautica Sinica,2021,42(10): 524670.

[32] 乐一楠.航空发动机叶片三维测量技术的研究与应用[D].长沙: 国防科技大学,2019.

LE Yinan.The three-dimensional measurement research and application of aeroengine blade[D].Changsha: National University of Defense Technology,2019.

[33] 申秀丽,齐晓东,王荣桥,等.航空发动机枞树形榫头/榫槽结构形状优化[J].工程力学,2011,28(12): 231–237.

SHEN Xiuli,QI Xiaodong,WANG Rongqiao,et al.Shape optimization of aero engine fir-tree tenon/mortise structure[J].Engineering Mechanics,2011,28(12): 231–237.