航空发动机作为飞机的动力单元,其装配的可靠性直接影响飞机的服役性能[1–3]。螺栓连接是航空发动机中最典型的连接结构,大量用于转子结构系统和静子结构系统[4]。航空发动机转子螺栓连接紧固力一致性直接影响转子系统的动静刚度、临界转速、动力响应特性[5–6],进行螺栓连接紧固力一致性控制加载策略研究具有十分重要的意义[7]。当前航空发动机转子螺栓紧固连接通常采用扭矩法加载,通过扭矩扳手对其施加一定的扭矩达到紧固效果。扭矩扳手加载的总能量会被分解成3 种形式:(1)转化为螺栓紧固力储存在螺栓内部形成拉伸应力;(2)在螺纹副旋进过程中以摩擦热能的形式被消耗;(3)多数在螺母与被连接件支撑面接触过程中以摩擦热能的形式被消耗。因此,使用扭矩法加载的螺栓紧固力偏差通常在25%~50%[8–9]。此外,螺纹磨损、装配误差、被连接材料等也会对螺栓紧固力一致性控制产生影响[10–13],迫切需要开展螺栓紧固力加载工艺优化方法探索。

目前,传统的装配过程展现方式相对匮乏,多是文字图表形式,无法直观展示装配变化过程[14]。随着计算软件的发展,数字化处理工具在虚拟装配、分析测试等领域得到了很广泛的应用。杨洋等[15]针对航空发动机现有对接安装工艺过程复杂、精度低等缺点提出了数字化安装工艺,可为我国飞机自动化装配领域提供技术支持。韩志仁[16]和谷欣航[17]等基于CATIA Composer 开发出飞机部件装配进度可视化的三维模型,对解决实际生产现场中装配状态信息反馈不直观的问题提供了思路。梁海波等[18]为检验飞行器电气产品的稳定度、可靠性等性能指标,采用MATLAB–GUI 这一工具箱开发出读取数据的测试分析软件,有效提升了数据比对分析的效率。Zhou 等[19]采用知识图谱的方法创建装配过程的数字化工艺技术,该方法能有效地利用装配过程知识生成装配序列,并能有效地找到可用的装配序列,对提高装配工艺规划的智能化水平具有一定的参考价值。

本文针对航空发动机转子螺栓连接紧固工艺控制能力提升需求,首先进行了扭矩法加载工艺试验,获取不同润滑形式下的试验数据[20];然后,利用MATLAB 软件编写数据提取程序以生成相应的扭拉曲线,并运用图形用户界面(Graphical user interface,GUI)开发虚拟加载输入与输出显示界面,搭建螺栓虚拟加载平台;最后,通过螺栓虚拟加载试验平台开展扭矩转角法虚拟加载试验,并对改进效果进行了相应的评估。

1 扭矩法试验

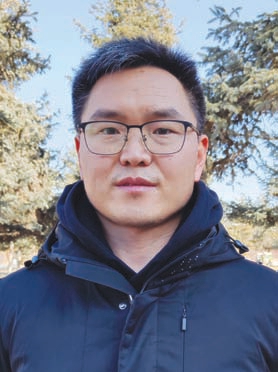

航空发动机螺栓连接装配过程中,通常在螺纹表面涂抹润滑脂,采用扭矩法拧紧加载。为探究螺栓连接紧固力一致性分布,本试验对航空发动机九级盘装配时的紧固力进行评估。因拧紧过程中润滑脂易产生积聚效应,本研究在仅润滑螺栓、充分润滑、仅润滑螺母与无润滑下进行紧固力的加载试验。具体润滑形式如表1所示。

表1 具体润滑形式(润滑剂为二硫化钼润滑脂)

Table 1 Specific lubrication areas(lubricant is MoS2 grease)

润滑方式润滑情况仅润滑螺栓螺栓螺纹表面充分脂润滑充分润滑螺栓、螺母螺纹表面及接触面脂润滑仅润滑螺母螺母螺纹表面充分脂润滑无润滑螺纹表面、接触面均不润滑

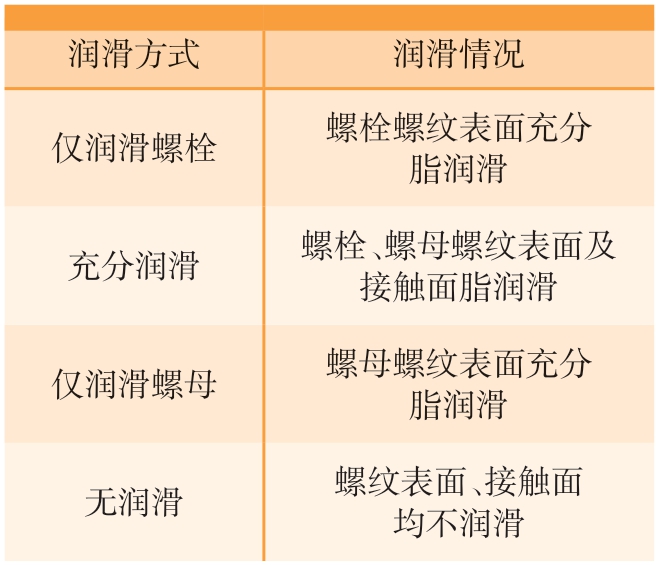

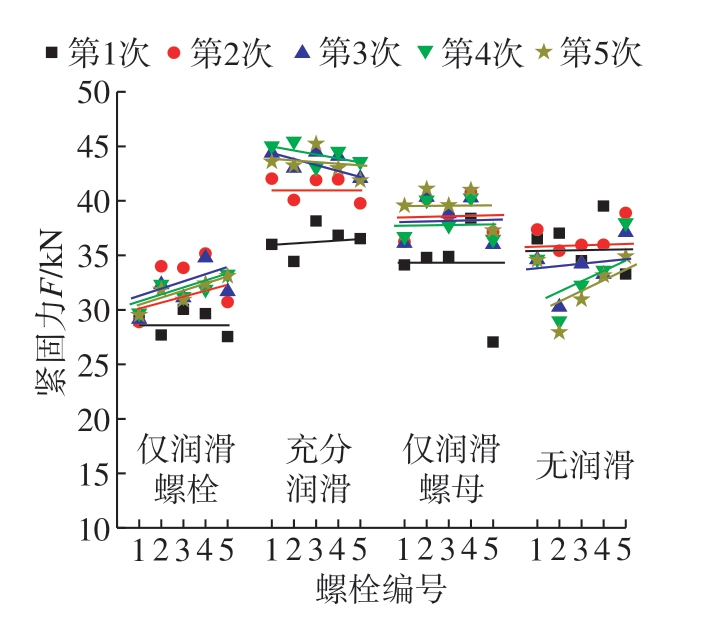

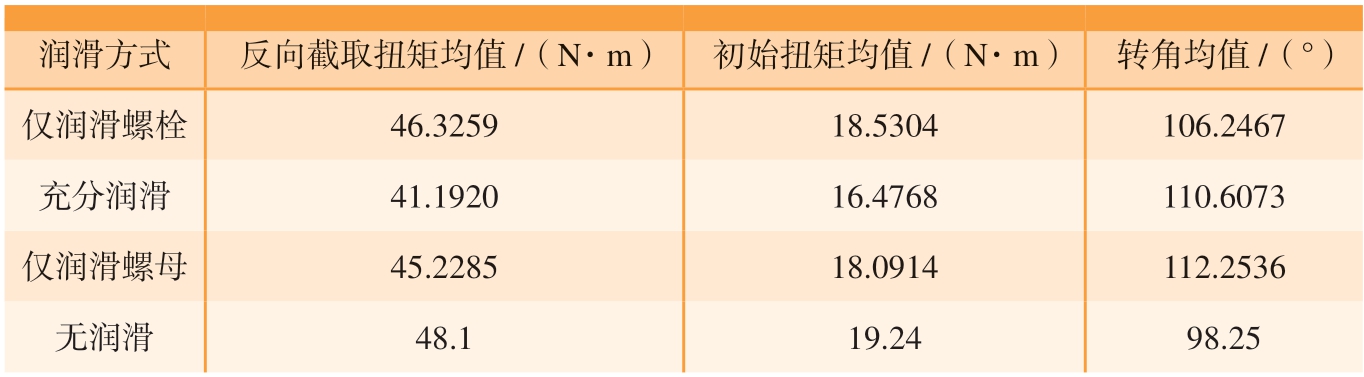

每润滑组随机选取5 套同一批次生产的航空发动机专用螺纹紧固件,为更好地接近实际装配情况,需要对试验套件进行充分拧紧加载试验。同时,润滑脂每次试验后对螺纹紧固件进行充分清洗,并进行重复试验。在SCHATZ 扭拉试验机上加载52 N·m 力矩用以获得目标紧固力30 kN。对每一组螺栓试验套件通过扭拉试验平台进行15 次重复加载试验,得到相应加载紧固力。为便于对比分析,将试验结果划分为每5 次加载1 组,分布情况如图1所示。

图1 扭矩法加载紧固力分布情况

Fig.1 Tightening force distribution by torque method loading

通过加载52 N·m 的力矩可以看出,紧固力(均是稳定后的数据)在不同润滑形式下出现了不同的分布情况。仅润滑螺栓组,紧固力多集中在25 kN 附近,紧固力相对比较稳定;充分润滑组,紧固力分布在55 kN 附近,且首次加载紧固力分布在40 kN 附近;仅润滑螺母组,紧固力多分布在37.5 kN 上下;无润滑组,前5 次拧紧加载时紧固力波动比较明显,后10 次拧紧加载中紧固力多分布在15 kN 上下。总体上看,在仅润滑螺栓和仅润滑螺母时紧固力相对稳定一些。对比图1中的4 种情况可知,对于同一批次螺纹紧固件,在加载相同的扭矩、不同的润滑形式下其紧固力的差距非常大。从图1(b)中可知,即使是采用相同的润滑形式,同一螺纹紧固件在不同拧紧加载次数下紧固力也会产生跳动现象。

2 虚拟加载试验研究

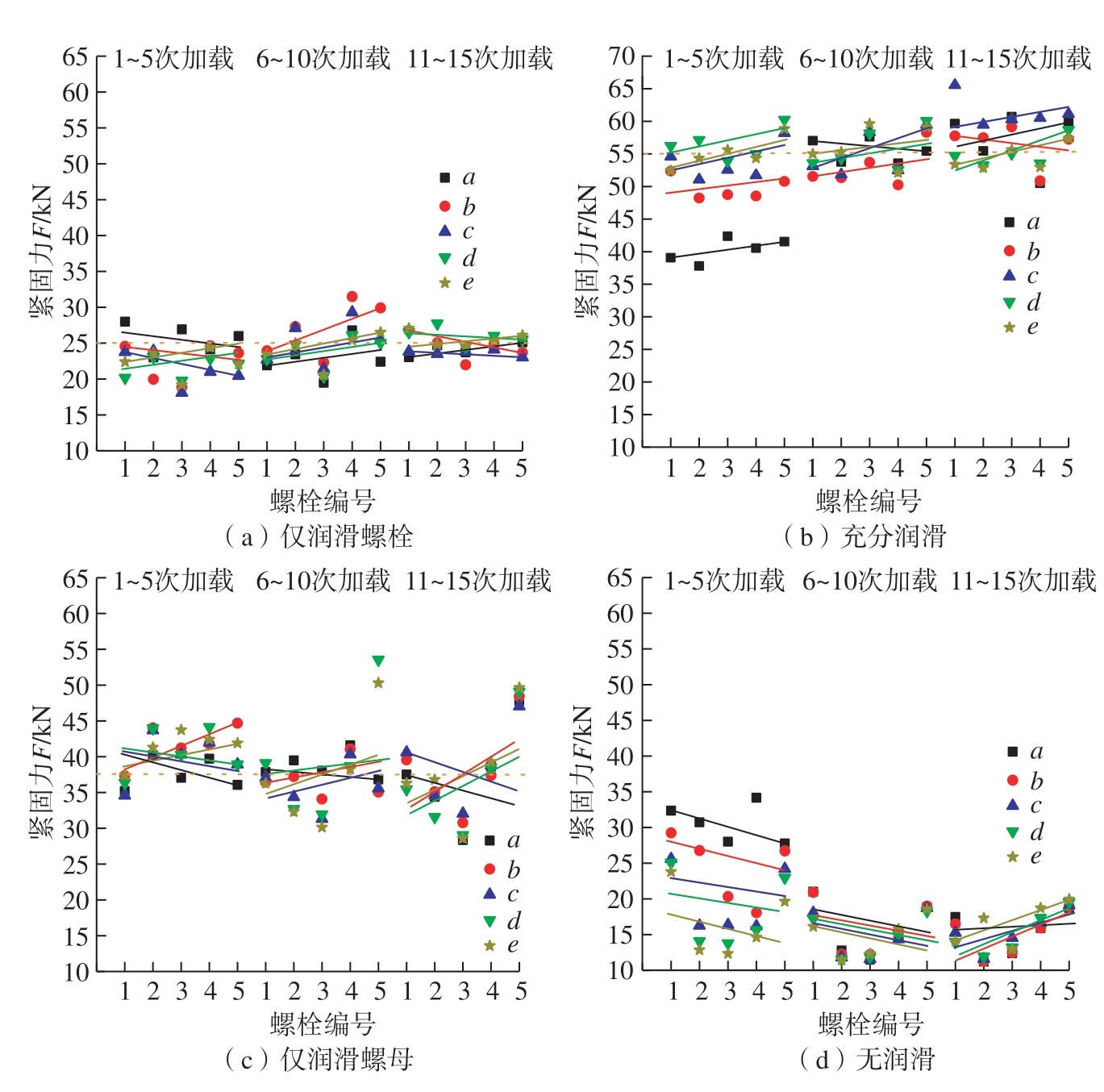

2.1 虚拟系统总体架构

借助MATLAB 丰富的工具插件、强大的数据处理能力及友好的人机交互界面,调用GUI 搭建螺栓虚拟加载平台框架,如图2所示。将扭矩法试验获取的工艺数据资源导入所开发的平台后,经标定转换为平台数据库,平台具有螺栓虚拟加载和图形绘制两个功能模块,用户将需求参数输入到功能模块后,调用相应的算法即可在平台数据库内提取相应数据,最终以数据或图形的方式输出给用户。

图2 虚拟加载平台框架

Fig.2 Framework building about virtual loading platforms

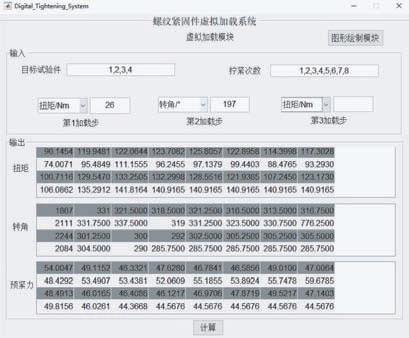

基于上述虚拟加载平台框架开发出相应的螺栓虚拟加载平台的操作界面如图3所示,界面中有试验件编号、加载次数、加载扭矩、转角等录入框。螺栓虚拟加载平台共设置了3 个加载步,从左到右依次执行。下面以扭矩转角法加载为例,在目标试验件框格中录入1~4#,在加载次数框格中录入1~8 次,在第1 加载步选择扭矩加载数值录入“26”,在第2 加载步选择角度加载数值录入“197”,对第3 加载步不做处理,单击最下面的“计算”按钮,即可在图3中显示出相应的计算结果。

图3 虚拟加载平台操作界面

Fig.3 Virtual loading platform operator interface

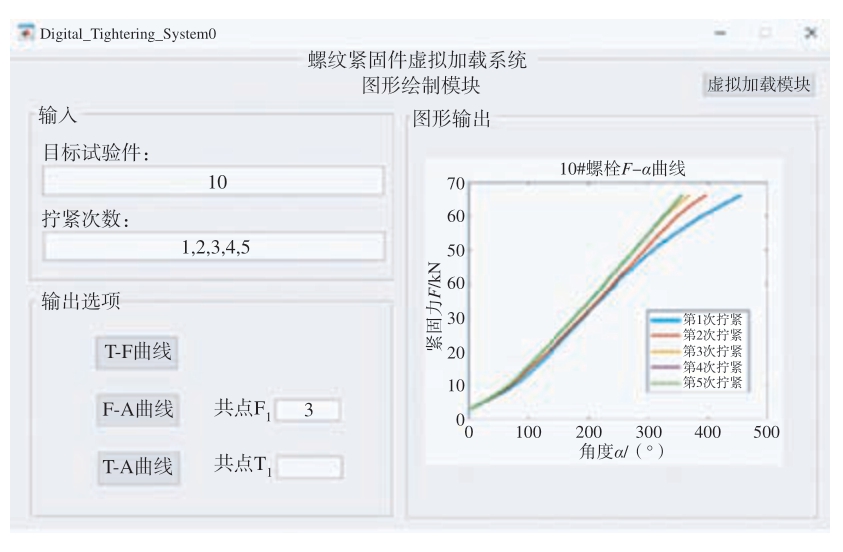

螺栓虚拟加载平台图形绘制操作界面如图4所示。有目标试验件和加载次数2 个输入框格,输出选项有T–F 曲线、F–α 曲线和T–α 曲线3 个按钮。当录入指定试验件和加载次数后,单击相应的绘图按钮,则在右侧图形输出框格里会输出相应的扭拉关系曲线。下面以10#试验件,加载1~5 次为例,在目标试验件框格中录入“10”,在加载次数框格录入1~5,录入完成后单击“F–α 曲线”,右侧图形输出框格里显示出加载曲线。

图4 虚拟加载平台图形绘制界面

Fig.4 Virtual loading platform graphics drawing interface

2.2 拟合曲线的生成

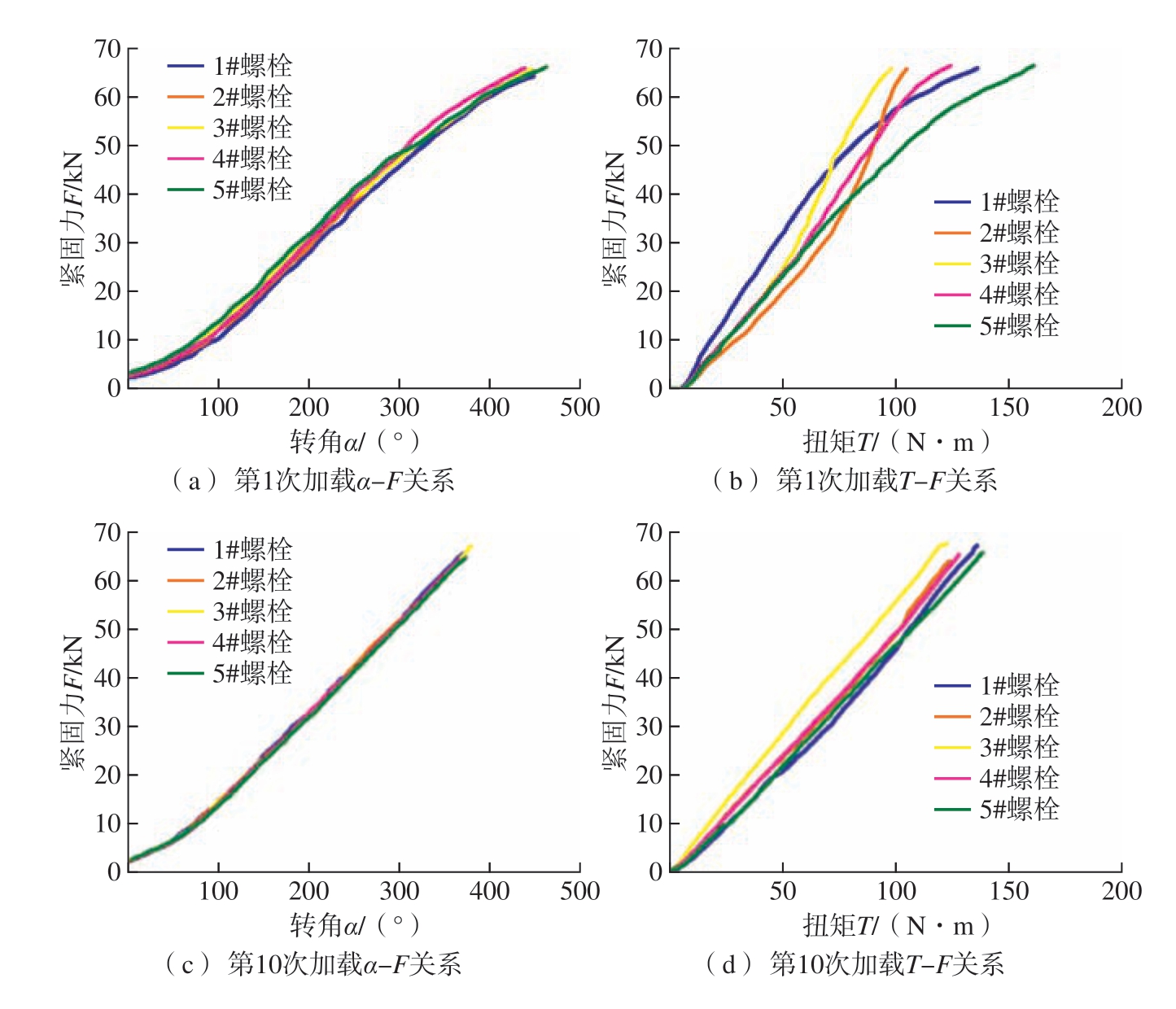

由扭矩法试验获取的初始扭矩和转角存储到数据库中,然后根据定义调用相应的扭矩、转角、紧固力等一系列结果。用虚拟系统对调用的数据进行分析处理,即可得到相应的转角–紧固力、扭矩–紧固力拟合曲线。经归一化处理后得到的螺纹紧固件不同加载次数下的转角–紧固力(α–F)、扭矩–紧固力(T–F)的关系,如图5所示。

图5 1~5#螺栓平行试验下的加载曲线

Fig.5 Loading curves under parallel test of 1–5# bolts

从图5(a)和(c)的拟合曲线可以看出,对于不同螺栓其紧固力与角度的关系曲线比较稳定,但从整体来看,α–F 曲线之间并不是完全的正比例关系,存在一个转折的过程,与贴合点效应相匹配;从图5(b)和(d)中可以看出,紧固力与扭矩的关系比较分散,随着扭矩的增加紧固力分散程度增大。综合对比图5中的加载曲线可知,首先采用扭矩法克服摩擦因素的影响,螺母拧紧到贴合点位置以后使用转角法来控制相应的紧固力,这样可以更好地发挥α–F拟合曲线近似线性段的作用。

3 试验结果与讨论

3.1 扭矩转角法虚拟加载试验

取扭矩法中充分润滑时5 个样本第1 次拧紧加载曲线为加载目标扭矩的反演数据源,以30 kN 紧固力为目标结果,反向提取充分润滑时5个样本的加载扭矩,并求取均值为40 N·m,取加载目标扭矩的40%作为初始扭矩[21],可得初始加载扭矩为16 N·m。再利用上述情况下的5 个样本α–F 曲线的拟合斜率均值,计算初始扭矩后需要进一步确定加载的转角量,计算结果为146.6189°,以上述所得初始扭矩和转角作为扭矩转角法策略下的加载数据,开展虚拟加载试验。

利用数字化虚拟平台系统加载,其中扭矩转角法具体加载数据如下:加载策略为扭矩转角法,反向截取扭矩均值为40 N·m,初始扭矩均值为16 N·m,转角均值为146.6189°。通过MATLAB–GUI 进行虚拟环境下加载数据的回溯读取,实现接近于实际工况的加载结果。以扭矩转角法虚拟加载为例,每组目标试验件为1~5#,第1 步:克服螺栓连接非线性段的影响,选定初始加载扭矩均值为16 N·m。第2 步:加载到贴合点后,选定角度加载值为146.6189°,不施加第3 步载荷,点击“计算”操作后便可得到加载过程中的扭矩值、转角值及紧固力的大小。

在4 种润滑作用下均采取相同的扭矩和转角值(反向截取扭矩均值为40 N·m,初始扭矩均值为16 N·m,转角均值为146.6189°)进行相应的虚拟加载试验,仅提取每组试验套件前5 次加载时的紧固力值,得到如图6所示数据。可知,仅润滑螺栓组,紧固力多分布在30~35 kN;充分润滑组,紧固力多分布在42.5 kN上下;仅润滑螺母组,紧固力多分布在35~40 kN;无润滑组,紧固力多分布在35 kN 上下。与其他润滑形式相比,仅润滑螺栓组更加接近理论值。结果表明,加载相同的扭矩和转角时,扭矩转角法对充分润滑组、仅润滑螺母组、无润滑组修正效果不明显。

图6 扭矩转角法加载紧固力分布

Fig.6 Tightening force distribution by torque-angle control method

3.2 修正扭矩转角法虚拟加载试验

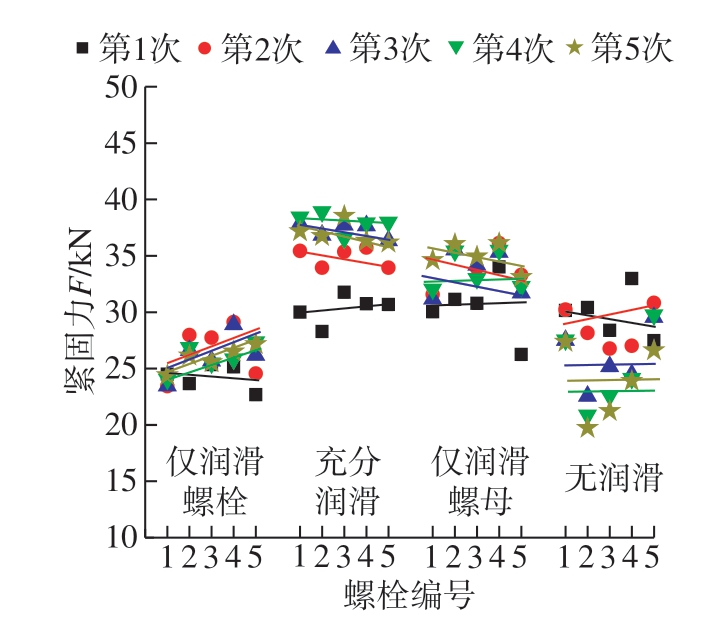

因润滑条件对紧固力的影响比较明显,进一步在不同润滑形式下采用单独修正方式,获取不同润滑组的5 次加载测试数据得到α–F、T–F 拟合曲线,并反向截取紧固力理论值为30 kN 时的扭矩作为反向截取扭矩,采用与扭矩转角法中相同的方法求取转角均值,取反向截取扭矩的40%作为初始扭矩,具体加载数据见表2。

表2 修正扭矩转角法加载数据

Table 2 Modified torque-angle control method loading data

润滑方式反向截取扭矩均值/(N·m) 初始扭矩均值/(N·m) 转角均值/(°)仅润滑螺栓46.325918.5304106.2467充分润滑41.192016.4768110.6073仅润滑螺母45.228518.0914112.2536无润滑48.119.2498.25

把表2中的数据输入到虚拟加载系统,便可得到相应的紧固力,仅提取其前5 次加载紧固力时分布结果如图7所示。

图7 修正扭矩转角法加载紧固力分布

Fig.7 Tightening force distribution by modified torque-angle control method

观察图7中的数据可知,仅润滑螺栓组,紧固力多分布在25 kN 附近;充分润滑组,除第1 次加载分布在30 kN 附近,其他多分布在35~40 kN之间;仅润滑螺母组,其紧固力分布在30~35 kN;无润滑组,紧固力多分布在30 kN 以下,并且对比4 种润滑形式可知,无润滑情况下紧固力分散程度最大。

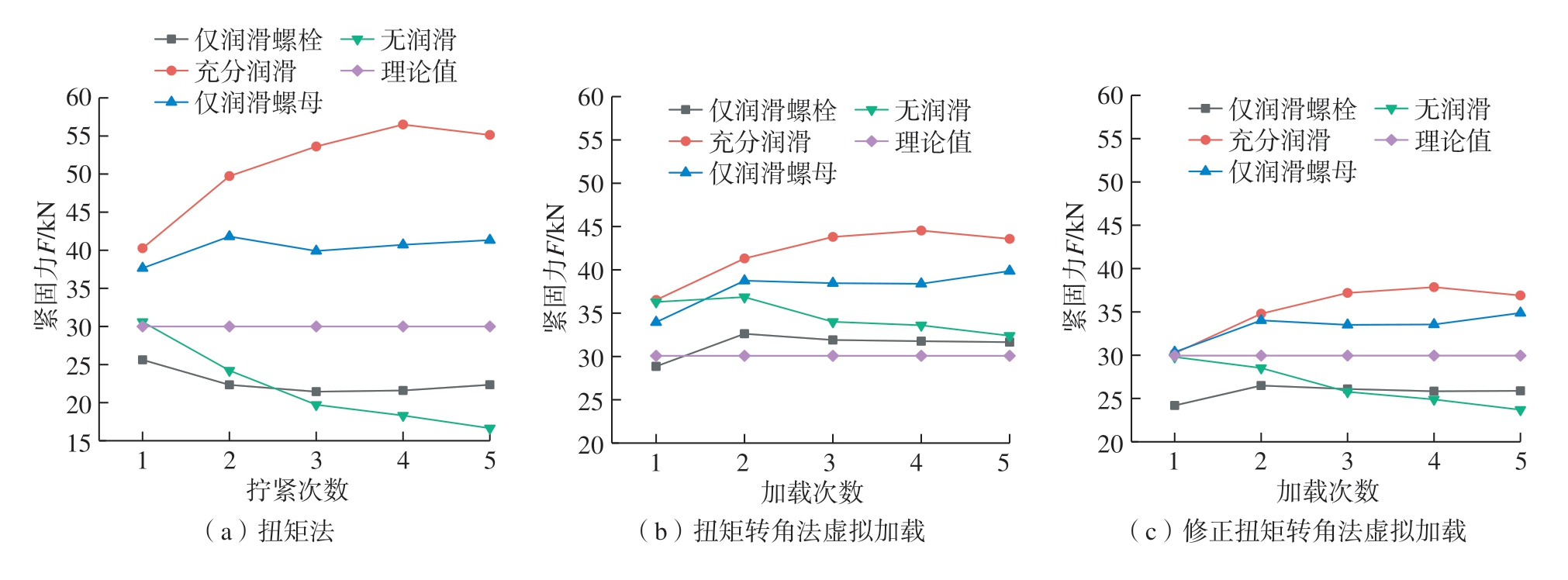

3.3 加载紧固力对比分析

对扭矩法及两种改进策略虚拟加载所得的紧固力区分不同润滑形式,统计其加载紧固力均值随加载次数变化趋势,仅取前5 次加载数据,如图8所示。

图8 不同策略下紧固力对比分析

Fig.8 Comparative analysis of tightening force under different strategies

观察图8中紧固力均值分布情况可知,在扭矩法试验下,紧固力分散程度异常明显;采用扭矩转角法时紧固力多分布在30 kN 以上,在仅润滑螺栓作用下最贴近理论值;采用修正扭矩转角法时,在仅润滑螺栓和无润滑作用下紧固力分布在30 kN以下,在充分润滑和仅润滑螺母作用下紧固力多分布在30 kN 以上。在首次加载时除仅润滑螺栓外其余3种润滑下紧固力均值均贴近理论值30 kN。对比图8中的3 种策略可以清晰地发现,在使用扭矩转角法虚拟加载策略下产生了一定的积极作用,为后续进行相应的试验提供理论性指导。

4 结论

本文以航空发动机转子法兰螺栓连接结构为研究对象,针对航空发动机转子螺栓连接紧固工艺控制能力提升需求,提出了一种基于MATLAB–GUI 的螺栓加载数字化工艺技术,采用该技术可实现各种螺栓紧固力加载工艺优化方法的探索与紧固力加载效果评估。

(1)对比3 种策略下的试验结果可知,同批次螺栓在不同润滑形式下,拧紧次数对转子紧固力会产生很大影响,导致同一加载条件下所得紧固力不一致。

(2)对扭矩法试验得到的拟合曲线进行分析可知,采用转角法控制紧固力比扭矩法控制展现出更好的效果,也为探索出更好的拧紧策略提供支持。

(3)通过虚拟加载后,得出了采用改进策略进行螺栓加载时其紧固力较扭矩法拧紧更贴近理论目标值。在充分润滑下首次拧紧时,扭矩转角法和修正扭矩转角法加载后紧固力均值偏差较扭矩法试验分别降低了3.874 kN、10.006 kN。

航空发动机在服役过程中,受振动、冲击等外力因素影响在所难免,紧固力的一致性对航空发动机的稳定运行有至关重要的影响。上述研究结果可为航空发动机转子螺栓连接紧固力加载工艺改进提供参考。

[1] BEAUDOIN M A,BEHDINAN K.Analytical lump model for the nonlinear dynamic response of bolted flanges in aeroengine casings[J].Mechanical Systems and Signal Processing,2019,115: 14–28.

[2] QIN Z Y,HAN Q K,CHU F L.Bolt loosening at rotating joint interface and its influence on rotor dynamics[J].Engineering Failure Analysis,2016,59: 456–466.

[3] CAMPBELL G S,LAHEY R.A survey of serious aircraft accidents involving fatigue fracture[J].International Journal of Fatigue,1984,6(1): 25–30.

[4] SUN W,LI T,YANG D J,et al.Dynamic investigation of aeroengine high pressure rotor system considering assembly characteristics of bolted joints[J].Engineering Failure Analysis,2020,112: 104510.

[5] GAUL L,LENZ J.Nonlinear dynamics of structures assembled by bolted joints[J].Acta Mechanica,1997,125(1): 169–181.

[6] CHEN G.Vibration modelling and verifications for whole aero-engine[J].Journal of Sound and Vibration,2015,349: 163–176.

[7] HANACHI H,MECHEFSKE C,LIU J,et al.Performance-based gas turbine health monitoring,diagnostics,and prognostics:A survey[J].IEEE Transactions on Reliability,2018,67(3): 1340–1363.

[8] 李小强,孟庆阔,杜一凡,等.拧紧策略对航空发动机单螺栓连接预紧力的影响[J].机械工程学报,2020,56(13): 231–241.

LI Xiaoqiang,MENG Qingkuo,DU Yifan,et al.Influence of tightening strategy on pre-tightening force of aero-engine singlebolt connection[J].Journal of Mechanical Engineering,2020,56(13): 231–241.

[9] ZHAO G,LI J Y,ZHANG B,et al.An aero-engine assembly deviation analysis method based on skin model shapes[C]//Aerospace Mechatronics and Control Technology.Singapore: Springer,2022: 78–89.

[10] FUKUOKA T.Evaluation of the tightening process of elastic angle control method and proposal of a practical tightening operation[J].Transactions of the Japan Society of Mechanical Engineers Series C,2006,72(716): 1370–1377.

[11] FUKUOKA T,KAGEYAMA K,KUSAFUKA H,et al.New bolt tightening method with high accuracy utilizing realtime measurement of nut factor[J].Marine Engineering,2018,53(4): 589–594.

[12] SUN Y H,GUO J K,HONG J,et al.Repair decision based on sensitivity analysis for aero-engine assembly[J].International Journal of Precision Engineering and Manufacturing,2019,20(3): 347–362.

[13] GRABOŃ W,MUCHA J,OSETEK M,et al.Influence of different thermochemical treatments of bolts on tightening parameters of a bolted joint[J].Strength of Materials,2016,48(4): 495–506.

[14] 黄江,杨海,史小强,等.面向智能制造的航空发动机数字化总装生产线建设研究[J].航空制造技术,2020,63(6): 34–42.

HUANG Jiang,YANG Hai,SHI Xiaoqiang,et al.Research on construction of aero-engine digital final assembly line oriented to intelligent manufacturing[J].Aeronautical Manufacturing Technology,2020,63(6): 34–42.

[15] 杨洋,罗宇,陈军.基于飞机发动机数字化对接安装工艺研究[J].内燃机与配件,2020(1): 34–35.

YANG Yang,LUO Yu,CHEN Jun.Research on digital docking installation technology based on aircraft engine[J].Internal Combustion Engine & Parts,2020(1): 34–35.

[16] 韩志仁,刘小诵,吴蒙,等.基于CATIA Composer 的飞机部件装配进度三维可视化技术研究[J].航空制造技术,2022,65(9):89–95.

HAN Zhiren,LIU Xiaosong,WU Meng,et al.Research on 3D visualization of aircraft component assembly progress based on CATIA Composer[J].Aeronautical Manufacturing Technology,2022,65(9): 89–95.

[17] 谷欣航,车剑昭,韩志仁,等.智能化思想在钣金件拉深类模具设计中的应用[J].沈阳航空航天大学学报,2021,38(1): 40–46.

GU Xinhang,CHE Jianzhao,HAN Zhiren,et al.Application of intelligent thought in drawing die design of sheet metal parts[J].Journal of Shenyang Aerospace University,2021,38(1): 40–46.

[18] 梁海波,黄万伟,李浩,等.基于MATLAB GUI 的测试数据比对分析软件设计[J].导弹与航天运载技术,2022(4): 56–61.

LIANG Haibo,HUANG Wanwei,LI Hao,et al.Software development for test data comparison and analysis based on MATLAB GUI[J].Missiles and Space Vehicles,2022(4):56–61.

[19] ZHOU B,BAO J S,CHEN Z Y,et al.KGAssembly: Knowledge graph-driven assembly process generation and evaluation for complex components[J].International Journal of Computer Integrated Manufacturing,2022,35(10–11): 1151–1171.

[20] LIU Z F,ZHENG M P,YAN X,et al.Changing behavior of friction coefficient for high strength bolts during repeated tightening[J].Tribology International,2020,151: 106486.

[21] 汤春球,张继伟,莫易敏,等.扭矩转角法工艺与检测方法[J].机械设计与研究,2018,34(6): 103–108.

TANG Chunqiu,ZHANG Jiwei,MO Yimin,et al.Research on process and detection method of torque angle method[J].Machine Design & Research,2018,34(6): 103–108.