现代飞机受到制造技术复杂、构型独特多变以及市场需求不明等因素制约,总装生产线在相当长的时间里难以采用移动生产模式。近年来随着数字化设计、柔性化制造及精准化配送等先进技术陆续出现,业界在扩大飞机产能的过程中再次把目光投向移动生产模式。然而传统的连续移动生产模式由于分工过细不利于结构复杂、需求多变的飞机总装[1],所以在借鉴连续移动生产模式的基础上,开创出介于固定站位生产模式与连续移动生产模式之间的脉动生产模式,以解决移动生产模式与飞机总装之间的矛盾。

国际著名飞机制造厂商波音、洛马、空客的总装生产线均以降低成本和提高产能为目标,波音737 采用移动式生产线,波音787 采用脉动式生产线,脉动线在形式上看似落后,其实在模块化和并行工艺上下足了功夫,反而有一定优势[2]。据有关报道,1999年,波音737 移动式装配生产线的总装时间短至8 天[3]。2012年,F–35 移动式装配生产线[4]的总装时间短至1 天,移动速度1.22 m/h。2021年10月华夏日报报道,自2008年以来,天津空客A320 总装车间的交付架数为500 架,可估算单架总装时间20 天左右,但是否是全产能能力未知。以上国际巨头均对我国封锁航空制造关键技术,尤其涉及先进军机的总装线,其内部生产如何管控运行也未见更多报道。国内,航空工业西飞于2010年正式投入运行我国首条飞机总装脉动生产线[5]。2015年11月2日,中国商飞C919 正式总装下线,C919 总装线采用了续动式,移动速度为0.6 m/h,总装时间约65 天。目前,国内四代军机主要集中在西飞和成飞,三代机、小型运输机集中在沈飞和陕飞,依据四代机装备速度来看,产能仍是短板。总体来看三代机的总装时间在3~15 天,四代机的总装时间预估在30~100 天。飞机总装效率影响产能,也影响装备大规模列装。

1 总装脉动线产能控制方法分析

为应对飞机需求扩大使生产订单爆发式增长的情况,各飞机制造厂商扩大生产规模、改进制造技术并提高管理水平,努力使自己处在航空制造业的领先地位,而在飞机诸多生产环节中,总装因工作量和作业周期整体占比高成为企业升级改造和竞争力提升的关键[1]。飞机制造计划与实际生产进度脱节、作业任务失衡和产能无法满足需求等状况时有发生,研制任务量不断增加,大部分脉动线、固定线及移动线是固定产能,很少具有动态优化能力,装备生产无法依靠资源的无限投入提高产量。因此,研究总装生产节拍控制模型来控制生产节奏就显得颇为重要。脉动线节拍取决于各站位的最长工作周期,不平衡的脉动装配线会造成生产资源的浪费,降低生产效率和产能。脉动装配线平衡问题具有并行操作多、资源约束多和不确定性大等特点,同时还要考虑站位间平衡及站位内平衡两方面,相比传统装配线的平衡优化问题,其建模和求解难度更大[3]。

在学术研究与实际应用紧密结合的背景下,为使得装配线节拍控制问题研究成果更具应用价值,越来越多的科研人员以具体的在制品装配线为对象,并针对产品自身以及装配线的特点开展装配线节拍平衡问题研究。装配线节拍平衡问题主要研究的装配线生产模式是连续移动式装配,因此以汽车、电视、手机及其零部件为装配对象的大规模流水生产线平衡问题研究备受学界关注[6]。与汽车装配线相比,飞机总装生产线的节拍控制问题研究起步较晚,所以关于飞机总装生产线节拍控制问题及相关规划问题的研究较少。现有研究多从飞机总装生产线的作业特点和规划需求出发,并根据对象的特点构建问题模型,随后针对问题模型的数理特点选择或设计一种优化方法加以求解,从而获取所需的优化结果[7–12],如张超等[8]运用一种改进的逆向差分粒子群算法优化求解第二类飞机移动装配线平衡问题,并在Plant Simulation 仿真平台中构建模型对优化结果进行仿真验证,以证明该算法的有效性;杨超等[11]针对飞机移动装配线的特点建立多约束的飞机总装移动装配线作业调度模型,通过基于加权资源空间稀缺度与最晚开始时间(WRST)的启发式方法优化求解问题模型获取最优作业调度方案等。

总装作业具有内容复杂、专业性强、工作面窄和开敞性差等特点[13]。同时,产品一致性差导致装配调试过程中反复较多,工艺过程数据不稳定及没有全面数字化使生产节拍难于控制,产能闭环分析及控制缺乏等严重制约总装产能。常见的提高效率的技术手段[14]包括:使用新的自动化设备将装配工艺过程细化固化,升级质量信息在线监督、检测、故障分析设备来提升产品质量[13],部署具有智能化控制方法的制造执行系统[15–17],预测脉动生产线现场节拍状态[18]和工业大系统产品质量实时闭环控制[19]等。现在常用的方法有班组会分层管理、模糊综合评价和简单的数学运算。这些方法均忽视了产能结果和各因素之间的宏观非线性关系,尤其当计算工作量很大的时候,采用传统控制手段计算、调度、求解都很复杂。反向传播神经网络(Back-propagation network),简称BP 神经网络,其概念于1986年提出,是应用最为广泛的神经网络,具有很强的非线性映射能力[20],马尔可夫链具有有限非平稳时间序列特点[18],因此提出基于神经网络和马尔可夫链的闭环控制进行研究就非常有价值。

2 飞机总装线二级闭环控制回路系统结构

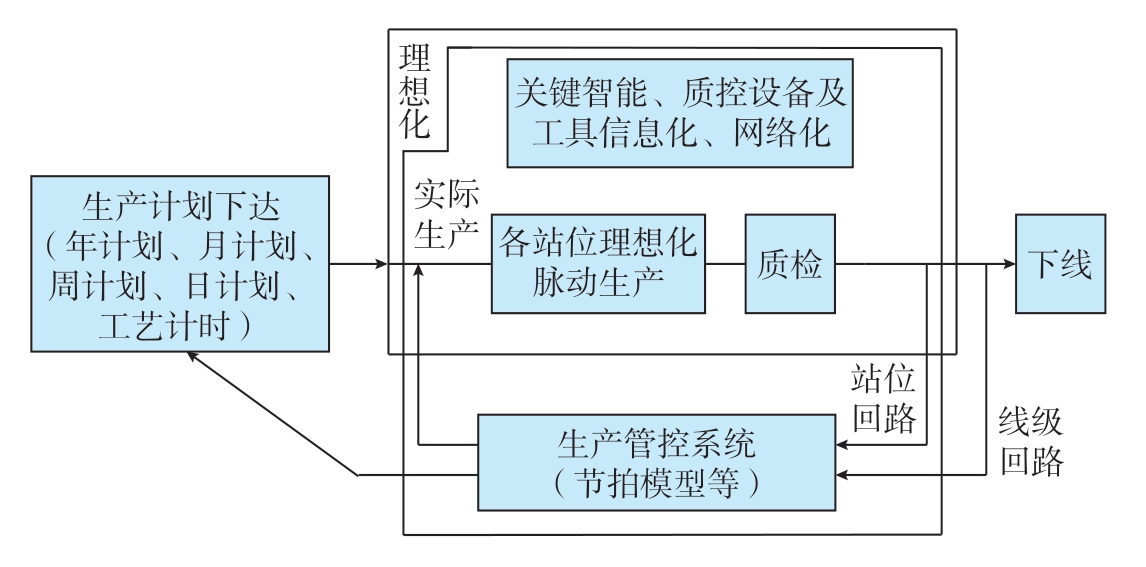

飞机总装生产线制造执行系统(Manufacturing execution system,MES)通常需要采集生产线上各站位有关的人员、物料、设备、工艺质量、安防以及与其相关的生产管理信息和报警信息。站位或者整线都会通过生产线现场的各种信息适时调整生产计划,图1展示了总装线二级闭环控制回路。

图1 飞机总装线二级闭环控制回路系统结构

Fig.1 Double closed-loop control system for aircraft final assembly line

理想化的脉动生产就是按照设定的生产计划和固定的工艺流程,以既定节拍完成每一级架次飞机的总装任务,此时生产管控系统起到派工、完工反馈、过程记录的作用。实际生产过程中,需要管控系统不仅是一个信息化流程系统,也要具有一定的预测和分析能力,避免停产,并且能够依据产线实时过程信息给出计划调整方案。由此可见,图1中反馈回路中的节拍模型的设计就显得尤为重要。

3 飞机总装线节拍控制器

闭环控制系统结构设计

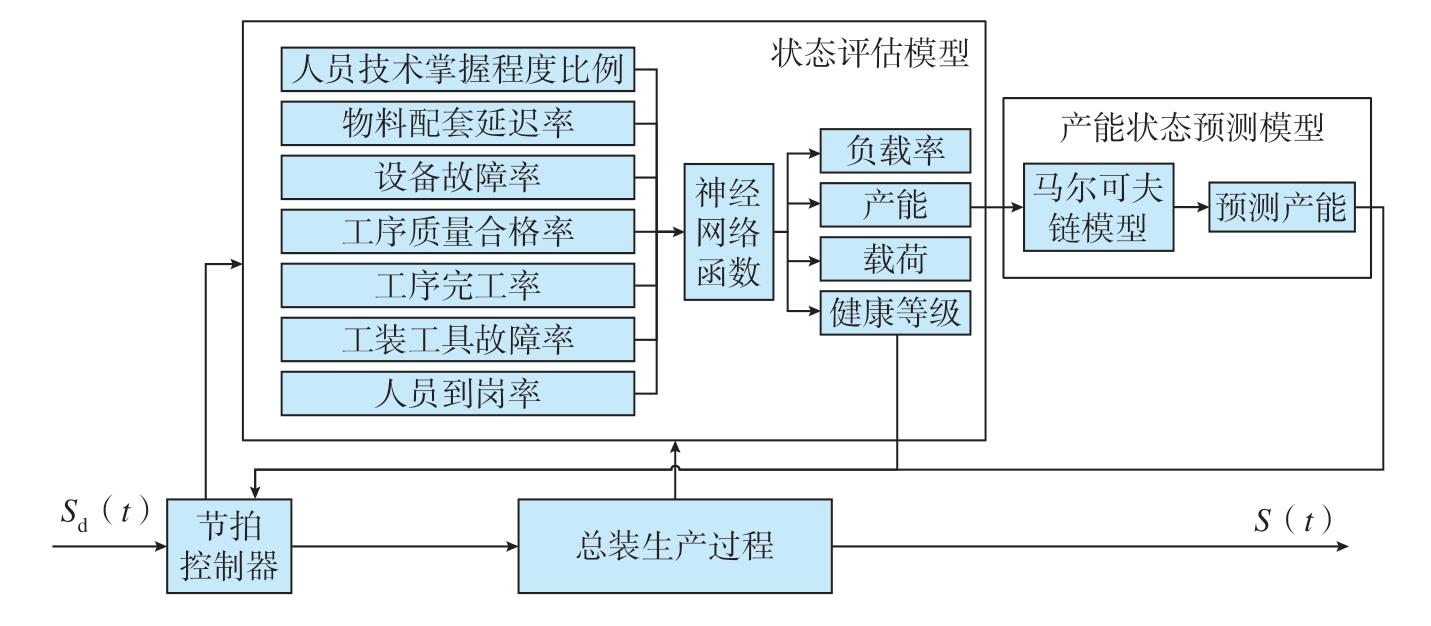

针对脉动式飞机总装生产线的计划执行过程控制展开研究。首先,统计各类因素的历史数据,全面分析影响脉动式飞机总装生产线节拍的因素,并将这些因素进行分类。然后,设计一种基于节拍控制器闭环控制的系统结构,如图2所示。该模型的被控对象是节拍控制器,控制对象是总装生产过程,反馈环节包含两个过程,一是基于BP 神经网络的状态评估,二是基于马尔可夫链的产能预测。通过BP 神经网络训练的模型评估产能、负载率结果,应用总装生产过程节拍状态控制方法来实现对总装生产过程节拍状态的控制。

图2 基于节拍控制器闭环控制系统结构

Fig.2 Closed loop control system based on pulsation controller

节拍控制器闭环控制系统中存在生产计划和实际生产两个环节。在生产计划阶段,节拍控制系统根据生产计划生成人工工时、设备分配、物料配套等节拍信息,通过基于神经网络的状态评估模型获取生产线负载率、产能、载荷和健康等级的评估值和基于马尔可夫链的产能状态预测模型获取产能预测值,并将相关数据反馈到节拍控制器以适当调整计划的生产节拍,通过迭代使生产线各状态参数达到最优;在实际生产环节利用MES 采集设备故障率、人员到岗率和工序质量合格率等实时信息,通过基于神经网络的状态评估模型动态评估生产线负载率、产能、载荷和健康等级情况,修正基于马尔可夫链的产能状态预测模型的预测产能,并将相关数据反馈到节拍控制器,由节拍控制器分析判断各参数是否仍然满足生产计划及是否需要调整后续生产计划。

当某个站位节拍时间和状态等级固定,影响总装线节拍运行状态的因素主要包括人员、物料、设备、工序质量和工具等。不同的操作人员因知识背景、累计经验、身体条件等差异,相同工艺操作技术、速率等就会有所不同,从而使时间产生差异;物料配套的准确率及物料是否按时配送等也会造成停工等待;设备发生故障也会造成脉动线停产;工序质量不合格、工具维修换新等也会对脉动线效率有影响。以上述5 类因素作为基于神经网络的节拍状态评估模型的输入变量。依据现场需求和工程经验,创新性地提出总装线4 个评价指标作为输出变量(图2),分别是负载率、产能、载荷和健康等级。其中,负载率是衡量总装线现场资源利用程度的指标,负载率过低,造成人员、设备、物料等资源浪费;产能是当前总装线的交付能力;载荷是反映总装线最大生产能力的技术参数,对总装线载荷进行预测和分析,有助于提高产能;健康等级(H)是判定是否需要加班、人员借调、停工检修、工艺检查、改造升级的依据。

4 飞机总装生产过程状态评估模型介绍

4.1 节拍模型的一般描述

总装线建设完毕后,需要一定的生产准备时间,之后将会按照固定的节拍进行总装生产,产品在各站位跳动一次称之为一个节拍。产品生产过程的节拍模型是指脉动线生产现场环境因素与节拍执行状态之间的关系。总装节拍模型的建立是实现生产计划闭环控制的关键,通过建立节拍模型、形成节拍状态指标在线预测,最终实现总装生产过程的闭环节拍控制。总装生产过程的节拍模型可以用数学表达式表示为

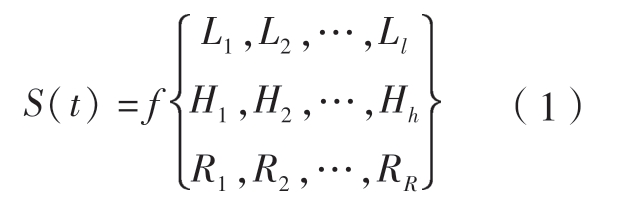

式中,S 为某一时刻总装过程节拍模型节拍状态;f 表示总装生产过程节拍模型的映射关系;L1,L2,…,Ll 为影响总装节拍状态的站位变量;H1,H2,…,Hh 为总装节拍状态空间变量;R1,R2,…,RR 为总装过程站位节拍扰动变量。

4.2 基于神经网络的节拍状态评估模型

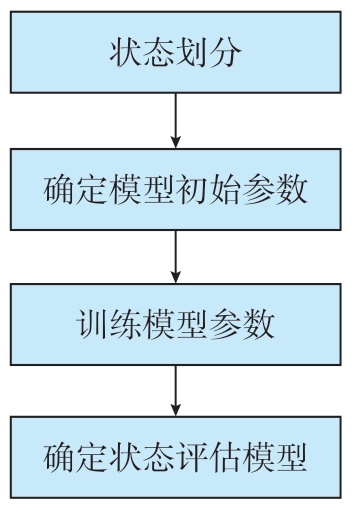

飞机总装线影响生产节拍的多种因素之间存在耦合效应,很难运用单一结构化的模型解耦。因此,采用神经网络模型通过分析输入变量与输出变量之间的关系,形成站位节拍状态评估模型,进而评估站位节拍生产计划执行情况。神经网络节拍评估模型的输入与输出能反映出状态指标参数与总装过程操作变量之间的非线性函数关系。建立站位节拍健康状态评估模型,主要包括对节拍状态进行划分和确定评估模型参数,其中确定模型参数包含确定初始参数和参数训练,如图3所示。该站位节拍状态评估模型在总装生产过程中会不断进行优化,以适应总装生产过程节拍控制的新要求。

图3 站位节拍状态评估建模过程

Fig.3 Modeling process of station pulsation state assessment

4.3 节拍评估模型的应用

通过建立总装生产过程节拍评估模型,可以获得站位节拍实时状态和总装线实时状态与总装生产过程操作变量之间的近似映射关系,可以用来分析总装生产过程中各个操作变量对节拍状态指标参数的影响。有助于形成计划执行的闭环控制体系,解决复杂作业车间生产管理过程中的复杂性和不确定性问题,提高资源配置效率,实现资源优化[21]。

建立总装生产过程节拍模型,依据总装生产过程数据实现节拍模型的不断进化,提高模型的准确度和精度。同时,这也对总装现场工业互联网提出更高要求,大量实时、动态数据将通过现场工控网上传到质量管理系统,便于实现基于大数据的质量稳定性分析和工艺参数优化。

5 飞机总装生产过程产能状态预测模型

5.1 马尔可夫过程理论[15,21]

马尔可夫过程理论属于随机过程的重要组成部分,在针对无后效性数据的序列问题上始终保持着高精度、高准确度的预测效果,尤其是针对波动性大的系统更能体现稳定和高精度的优点。马尔可夫过程的原理就是通过确定目前所需变量的所处状态来预测未来一段等时距时间内的发展变化趋势。其核心在于确定变量的状态转移概率矩阵,通过计算和论证确定所求变量在目前时刻的所处状态并对未来所需的某一时刻事物所处的状态进行预测。

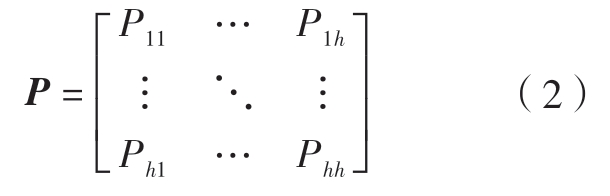

马尔可夫过程理论中有3 个重要概念:状态空间、转移概率和转移概率矩阵。随机变量H1,H2,…,Hh组成马尔可夫链后,每一个变量Hi都有几种不同的可能取值,它们所有可能取值的集合,被称为“状态空间”,Hi 的值代表着马尔可夫链在i 时刻的状态。在前一时刻某一取值的条件下,当前时刻取值的条件概率为转移概率,表示为Pst =P(Hi=t|Hi–1=s),即在前一时刻状态为s 的条件下,当前时刻状态为t 的概率。由于在不同时刻状态不止一种,所以由前一个时刻的状态转移到当前的某一个状态有多种情况,那么所有的转移概率会组成一个矩阵,这个矩阵被称为“转移概率矩阵”,也被叫做“状态转移矩阵”。若每一个时刻的状态有h 种,前一时刻的每一种状态都有可能转移到当前时刻的任意一种状态,则存在h×h 种状态转移的情况,组成矩阵形式为

Pst 即为i 时刻s 状态在i+1 时刻转移为t 状态的概率,因为时间间隔为1,所以也称为一步转移概率。若当前状态受前n 个时刻的状态影响,则该过程为n 阶马尔可夫过程[22]。

5.2 基于马尔可夫过程理论的产能状态预测模型

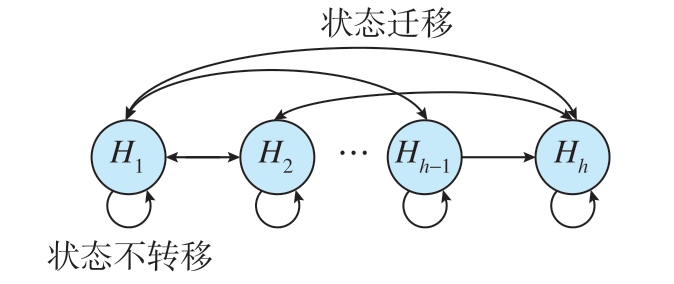

总装线的节拍状态是一个有限非平稳时间序列,状态的指标参数值在时间轴上是离散的,可以等效为典型的马尔可夫链[18]。根据节拍状态影响因素的变动规律建立时间序列模型如图4所示,通过分析数据之间的关系形成状态转移矩阵。在总装线节拍状态变化的过程中,通过输入某一时刻状态分布,利用时间序列模型(马尔可夫链模型)预测出下一周期状态分布。

图4 状态转移的时间序列模型(马尔可夫链模型)

Fig.4 Model of status transfer in time series(Markov chain)

将总装线的产能作为脉动装配线运行状态的一项指标参数,同时也作为马尔可夫链状态划分的依据。假设总装线的周最大产能为3,则将状态集H 包含H1,H2,H3,H4,H5,H6,H7 这7 种状态,Hi 表示以当前的状态稳定生产1 周,周产能为(7–i)/2,即H1 表示以当前的状态稳定生产1 周,周产能为3;H2 表示以当前的状态稳定生产1 周,周产能为2.5;H3 表示以当前的状态稳定生产1 周,周产能为2;H4 表示以当前的状态稳定生产1 周,周产能为1.5;H5表示以当前的状态稳定生产1 周,周产能为1;H6 表示以当前的状态稳定生产1 周,周产能为0.5;H7 表示以当前的状态稳定生产1 周,周产能为0。

通过对某飞机制造厂某型号飞机现场调研,在生产过程中偶发的设备故障、物料不齐套和人员到岗等情况总是会影响到总装脉动装配线的实际生产效率。以1 周为周期建立脉动装配线月产能的状态转移矩阵P。

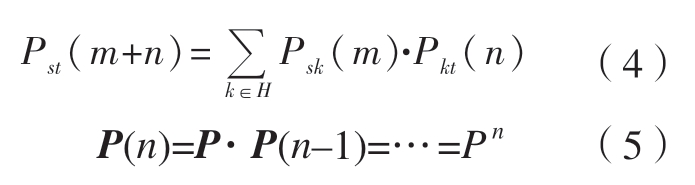

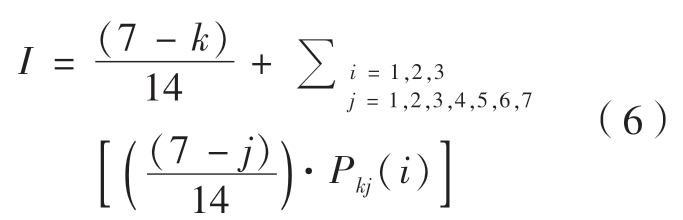

n 步转移概率Pst(n)指的是系统从状态s 经过n 步后转移到t 的概率,它对中间的n–1 步转移过程的状态无要求;相应的称P(n)=[Pst(n)]为n 步转移矩阵。

根据查普曼–科尔莫戈罗夫方程(Chapman–Kolmogorov equation)[23]可知,对一切t,s ∈H,m,n ≥0 有假设总装线当前的产能状态H为Hk,则根据马尔可夫过程理论的产能状态预测模型得到月产能I 为

6 飞机总装生产节拍闭环控制实践讨论

应用总装生产过程节拍状态控制方法可以实现对总装生产过程的节拍状态进行控制,其控制实现过程如下。

(1)详细分析该类型产品总装的工艺路线图和装配网络图,对站位或工位布局进行优化设计,确定将操作变量的相互影响降到最低,便于实现节拍模型输入参数的解耦。

(2)充分对总装生产过程的历史数据,包括人、机、料、法、环和测等相关数据进行统计分析,并需要对生产现场的工艺经验进行总结和归纳。采用BP 神经网络确定观测扰动变量的类型和数量。

(3)进行总装生产过程节拍控制器的设计,建立以总装生产过程状态指标参数和节拍状态控制器为核心的控制系统,依据总装线产能要求实现总装生产过程的节拍状态的闭环控制。

6.1 实践过程设计

BP 神经网络是一种按照误差逆向传播算法训练的多层前馈神经网络。1989年有科学家证明了用一个3 层网络可以模拟任意复杂的非线性系统[24]。BP 神经网络的过程主要分为两个阶段,第1 阶段是信号的前向传播,从输入层经过隐含层,最后到达输出层;第2 阶段是误差的反向传播,从输出层到隐含层,最后到输入层,依次调节隐含层到输出层的权重和偏置,输入层到隐含层的权重和偏置[20]。

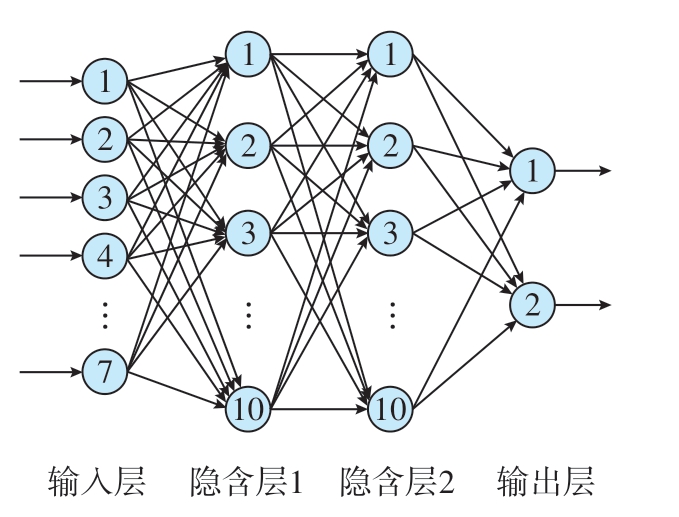

通过对某型号飞机总装现场调研和部分生产数据分析,选取人员技术掌握程度、物料配套延迟、设备故障率、工序质量合格率、工序完工率、工装工具故障率、人员到岗率为输入变量,负载率和产能作为输出变量,设计神经网络架构,如图5所示,输入层为7 个节点,两个隐含层每层各10 个节点,输出层2 个节点。隐含层传递函数为S 型的正切函数“tansig”,输出层为纯线性函数“purelin”。

图5 BP 神经网络架构

Fig.5 Structure of BP neural network

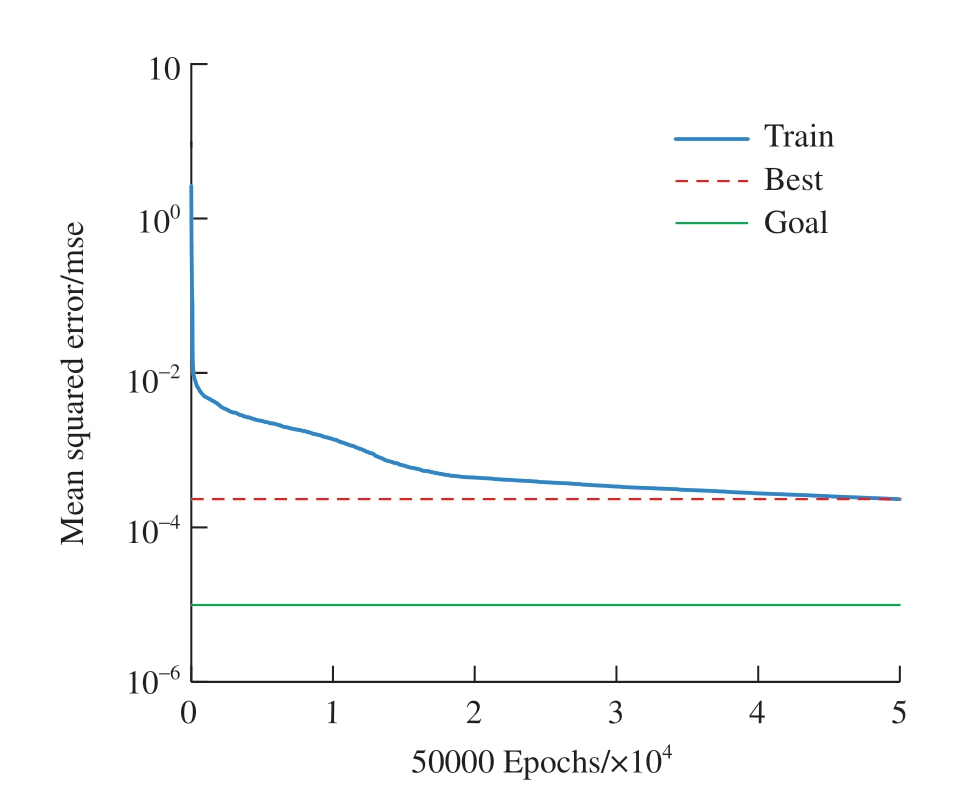

BP 神经网络将数据集的90%作为训练集,10%作为测试集进行训练。BP 神经网络训练参数配置如图6所示,训练次数设置为50000 次,学习速率设置为0.01。训练结果作为初始的状态评估模型。

图6 BP 神经网络训练参数配置

Fig.6 Training parameter configuration of BP neural network

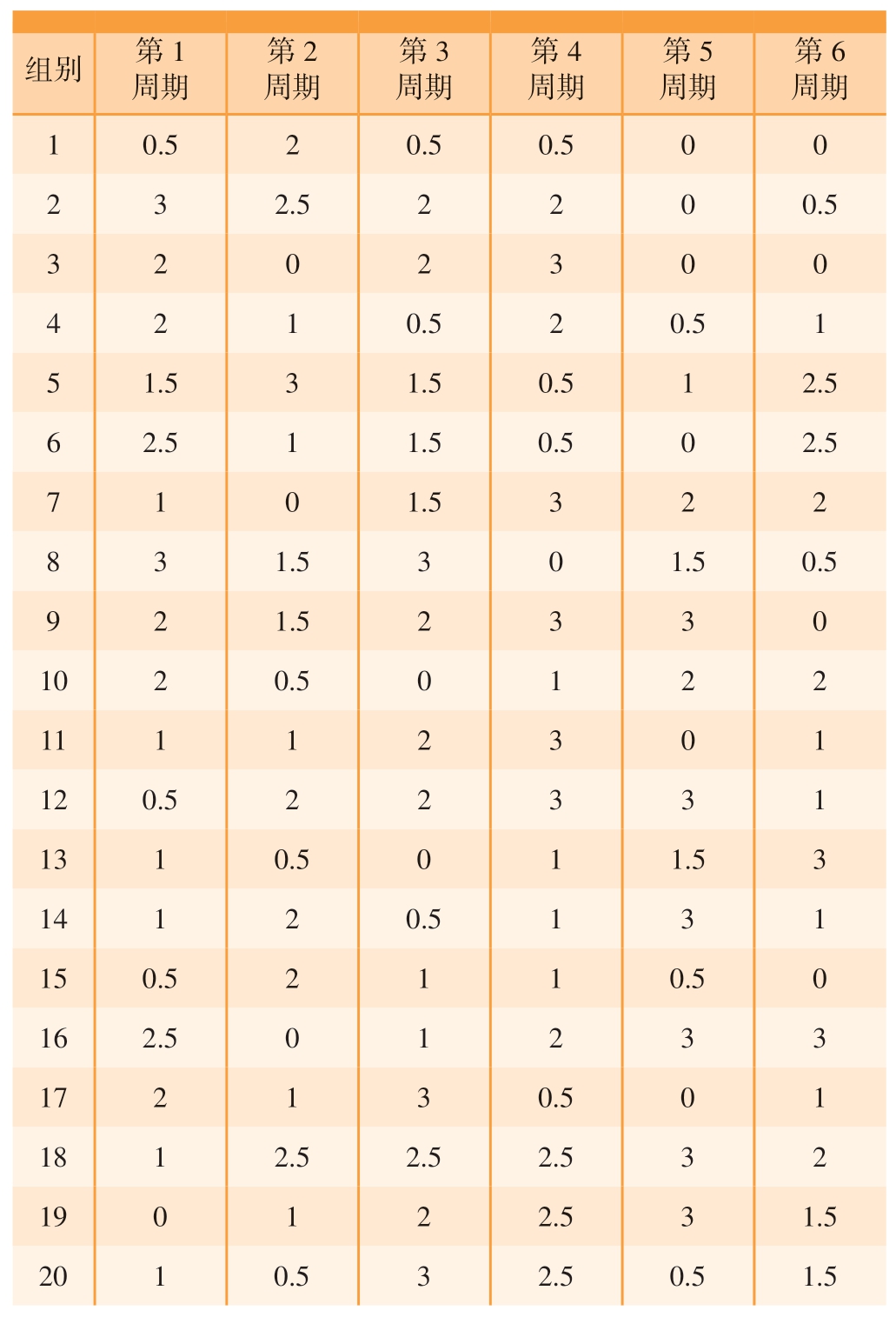

表1抽象处理了实际上线采集的20 组连续6 个周期的运行数据,进行状态划分,求取状态转移矩阵O,进而对节拍状态进行预测。

表1 状态指标参数

Table 1 Value of state indicator

组别第1周期第2周期第3周期第4周期第5周期第6周期10.520.50.500 232.52200.5 3202300 4210.520.51 51.531.50.512.5 62.511.50.502.5 7101.5322 831.5301.50.5 921.52330 1020.50122 11112301 120.522331 1310.5011.53 14120.5131 150.52110.50 162.501233 172130.501 1812.52.52.532 190122.531.5 2010.532.50.51.5

依据预期节拍状态Sd(t)的数值,将产能等级状态分为H1、H2、H3、H4、H5、H6、H7 7 种,H1 表明运行状态很好,状态指标参数为3;H2 表明运行状态较好,状态指标参数为2.5;H3 表明运行状态一般,状态指标参数为2;H4 表明运行状态较差,状态指标参数为1.5;H5 表明运行状态很差,状态指标参数为1;H6 表明运行状态相当差,状态指标参数为0.5;H7表明运行状态最差,状态指标参数为0。建立具有7 个状态的时间序列模型(此时图4中的h=7),依据马尔可夫链模型的要求,任一个状态可以改善、保持和恶化。

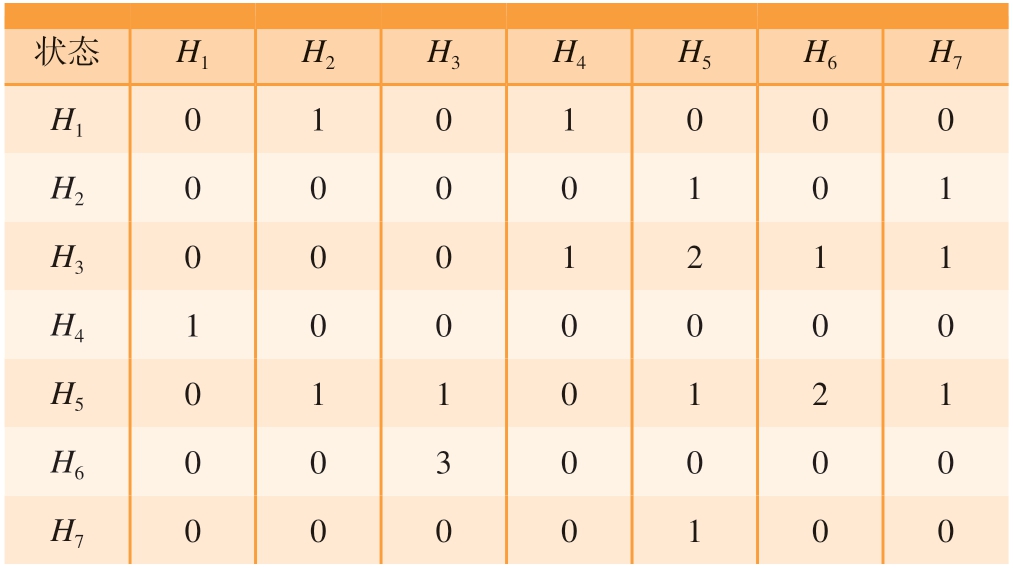

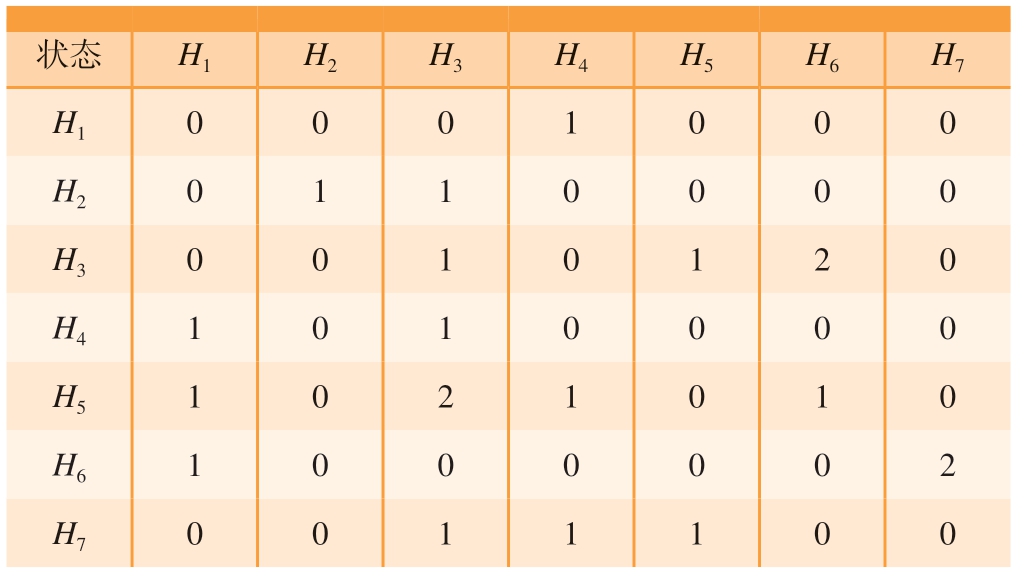

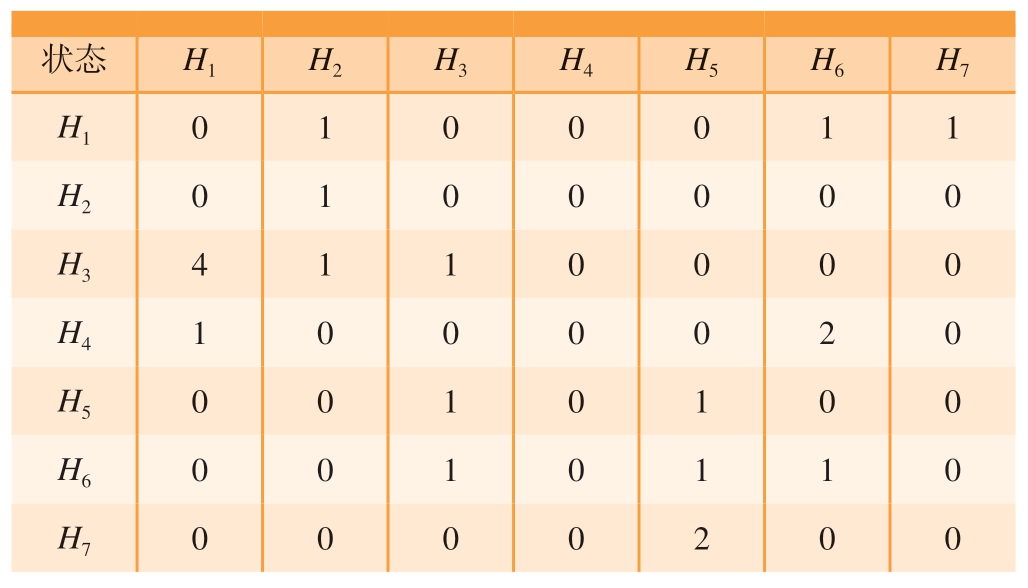

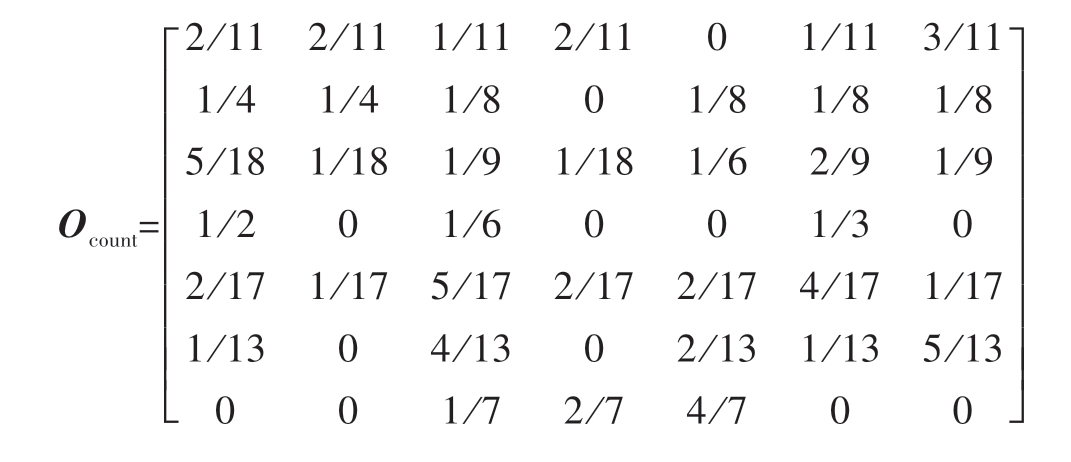

以第5 周期状态为初始分布状态,通过对前5 周期数据进行统计,选择频数的方法求取状态转移矩阵。本节给出基于频数统计方法的状态转移矩阵建立过程。根据状态指标参数,得到相邻两个周期之间状态转移频数,如表2~5 所示。通过对前5周期状态转移频数求和,得到前5 周期状态转移频数,如表6所示。通过统计各个状态间转移的频数,得出状态转移概率矩阵为

表2 第1、2 周期状态转移频数

Table 2 Frequency of state transition between the first and second periods

状态H1H2H3H4H5H6H7 H10101000 H20000101 H30001211 H41000000 H50110121 H60030000 H70000100

表3 第2、3 周期状态转移频数

Table 3 Frequency of state transition between the second and third periods

?H10001000 H20110000 H30010120 H41010000 H51021010 H61000002 H70011100

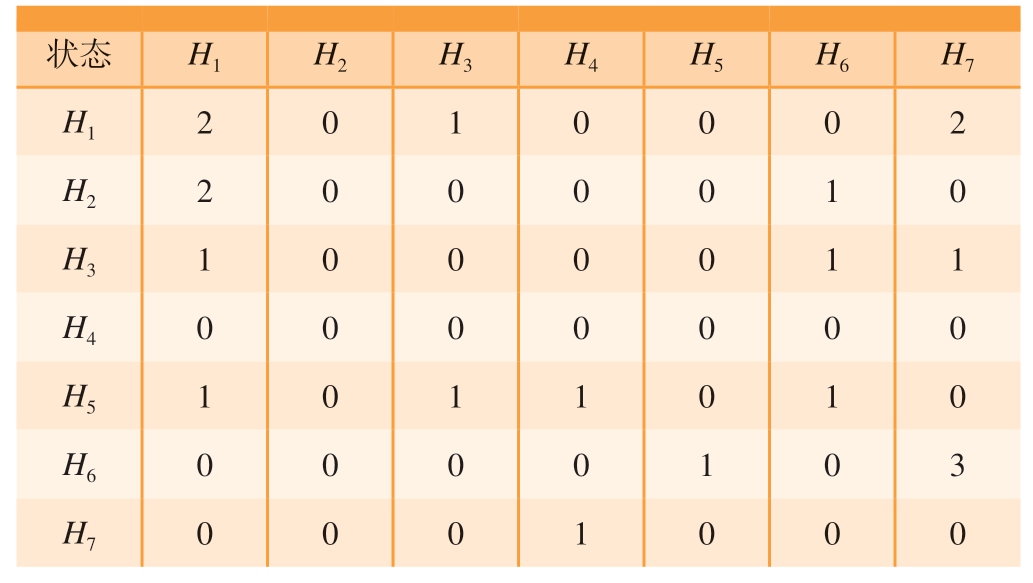

表4 第3、4 周期状态转移频数

Table 4 Frequency of state transition between the third and fourth periods

状态H1H2H3H4H5H6H7 H10100011 H20100000 H34110000 H41000020 H50010100 H60010110 H70000200

表5 第4、5 周期状态转移频数

Table 5 Frequency of state transition between the fourth and fifth periods

状态H1H2H3H4H5H6H7 H12010002 H22000010 H31000011 H40000000 H51011010 H60000103 H70001000

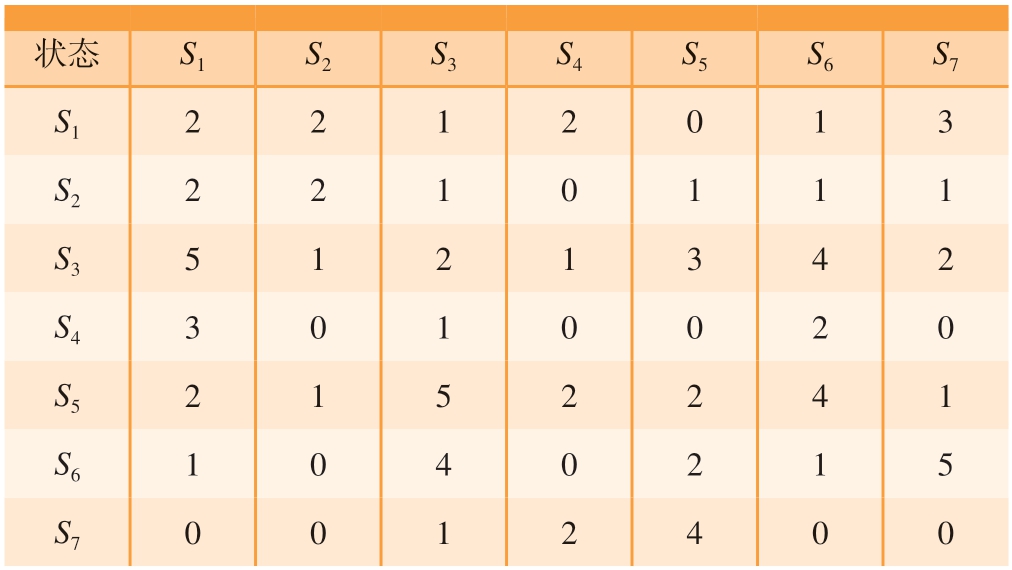

表6 5 个周期状态转移频数统计

Table 6 Total quantity for the frequency of state transition in five periods

状态S1S2S3S4S5S6S7 S12212013 S22210111 S35121342 S43010020 S52152241 S61040215 S70012400

6.2 实践结果分析

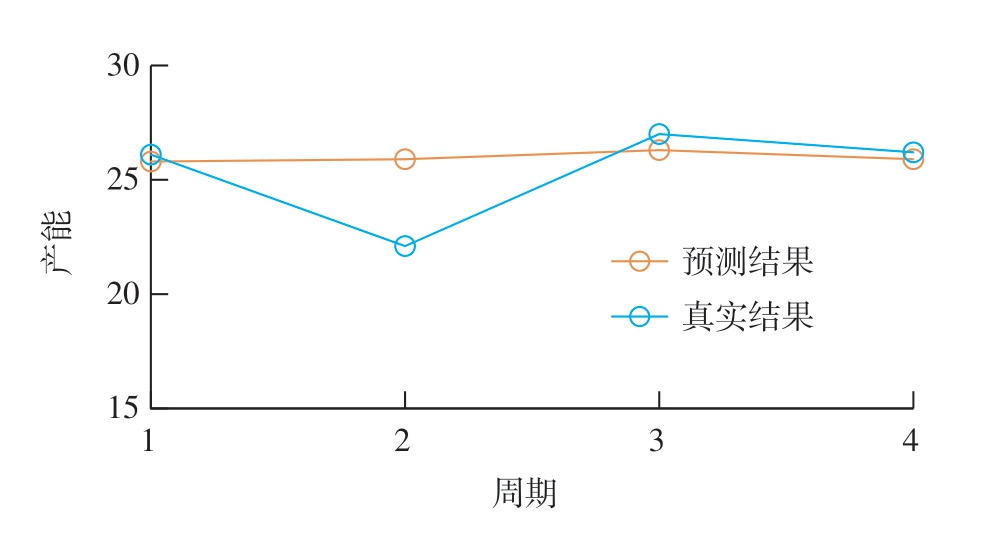

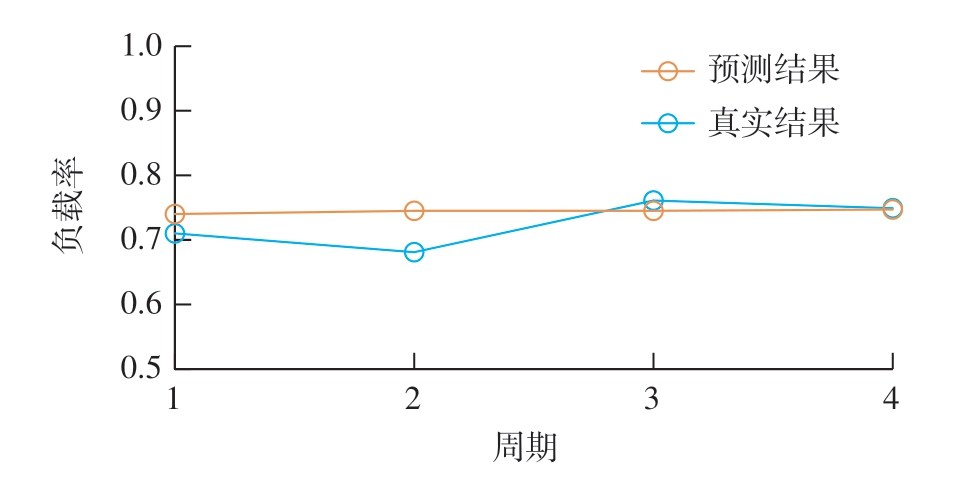

通过BP 神经网络训练的模型预测产能、负载率结果如图7、8 所示,训练过程中的均方误差的变化情况如图9所示,可以看出模型准确率较高,能够作为站位节拍状态评估模型,进而评估站位节拍生产计划执行情况。

图7 产能预测结果

Fig.7 Prediction of production capacity

图8 负载率预测结果

Fig.8 Prediction of load rate

图9 训练过程中的均方误差

Fig.9 Mean square errors during the training process

基于马尔可夫过程理论的产能状态预测模型,第6 周期真实的状态数是S6=(2,2,3,2,5,2,4),利用频数统计模型对第6 周期状态分布的预测结果为Scount=(2.9949,1.2608,3.1754,3.0340,4.3411,2.1226,3.0713)。

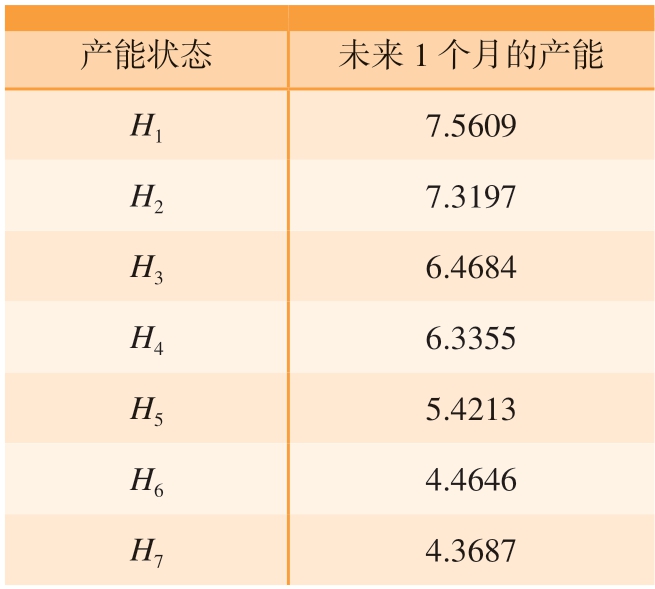

假设总装线当前的产能状态H为Hk,则根据马尔可夫理论的产能状态预测模型得到产能I。

经计算,各产能状态Hk 对应未来1 个月的产能如表7所示。

表7 未来1 个月产能表

Table 7 Production capacity in the next month

产能状态未来1 个月的产能H17.5609 H27.3197 H36.4684 H46.3355 H55.4213 H64.4646 H74.3687

7 结论

本文对飞机总装脉动线的节拍状态控制方法进行了分析,提出了基于节拍控制器的生产线状态闭环控制方法。通过对脉动线站位的异常报警进行归一化处理,构建了以影响总装节拍状态的站位变量、空间变量、扰动变量为输入,站位节拍状态为输出的过程状态评估模型。利用以周产能为基础状态的状态转移矩阵,构建了脉动式总装生产线产能状态预测模型。通过上述两个模型的实时计算,可实现脉动线产能有效预测,为同类型总装生产线节拍闭环控制提供了一条有效途径。通过开展实践研究,得出3 点结论。

(1)建立了基于BP 神经网络的生产线状态评估模型,该模型包含设备故障率、工序质量合格率等7 个输入参数,负载率和产能作为输出参数,从实践结果和模型输出结果对比来看,模型准确度较高。

(2)建立了基于马尔可夫链的生产线产能预测模型,通过分析总装线的实际产能将其离散为7 个状态,并建立产能状态转移矩阵,从实践结果和模型输出结果对比来看,模型准确度较高,具备一定的参考价值。

(3)由于实践中可用样本较少,模型在应用过程中还有待进一步优化和验证。

[1] 张超,孙元亮.飞机移动装配线生产管理系统研究[J].航空制造技术,2014,57(17): 80–84.

ZHANG Chao,SUN Yuanliang.Research on aircraft production management system of moving assembly line[J].Aeronautical Manufacturing Technology,2014,57(17): 80–84.

[2] 范玉青.波音787 飞机总装配线及其特点[J].航空制造技术,2011,54(23/24):38–42.

FAN Yuqing.Boeing 787 final assembly line and its characteristics[J].Aeronautical Manufacturing Technology,2011,54(23/24):38–42.

[3] 方水良,刘猛男,鲜果,等.飞机移动装配线—脉动与续动[J].航空制造技术,2021,64(16): 40–50.

FANG Shuiliang,LIU Mengnan,XIAN Guo,et al.Aircraft moving assembly line—Pulsation and continuation[J].Aeronautical Manufacturing Technology,2021,64(16):40–50.

[4] KINARD D A.F–35 productionadvanced manufacturing and the digital thread[C]//Proceedings of 2018 Aviation Technology,Integration,and Operations Conference.Reston: AIAA,2018: 3369.

[5] 李金龙,杜宝瑞,王碧玲,等.脉动装配生产线的应用与发展[J].航空制造技术,2013,56(17): 58–60.

LI Jinlong,DU Baorui,WANG Biling,et al.Application and development of pulse assembly line[J].Aeronautical Manufacturing Technology,2013,56(17): 58–60.

[6] 潘志豪.飞机总装脉动生产线平衡问题研究与应用[D].南京: 南京航空航天大学,2018.

PAN Zhihao.Research and application of the aircraft pulsating assembly line balancing problem[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2018.

[7] RÍOS J,MAS F,MENÉNDEZ J L.Aircraft final assembly line balancing and workload smoothing: A methodological analysis[J].Key Engineering Materials,2012,502: 19–24.

[8] 张超,李慧.基于粒子群算法和仿真分析的飞机移动装配线平衡研究[J].航空科学技术,2016,27(11): 61–67.

ZHANG Chao,LI Hui.Study of aircraft moving assembly line balancing based on PSO algorithm and discrete event simulation[J].Aeronautical Science & Technology,2016,27(11): 61–67.

[9] 魏方剑.飞机脉动生产线的建模仿真与优化方法研究[D].南京: 南京航空航天大学,2016.

WEI Fangjian.Research on modeling simulation and optimization for aircraft pulse production line[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2016.

[10] 段胜文.飞机脉动总装线生产物流布局方法研究[D].南京: 南京航空航天大学,2016.

DUAN Shengwen.Research on the production logistics layout method of the aircraft pulse finial assembly line[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2016.

[11] 杨超,陆志强.项目拆分和多项目调度集成决策模型与算法[J].计算机集成制造系统,2018,24(3): 550–557.

YANG Chao,LU Zhiqiang.Integrated decision making model and algorithm of project splitting and multi-project scheduling[J].Computer Integrated Manufacturing Systems,2018,24(3): 550–557.

[12] 汪圆.飞机脉动装配线平衡方法与人员调度研究[D].南京: 南京理工大学,2016.

WANG Yuan.Research on balance method and personnel scheduling of aircraft pulsating assembly line[D].Nanjing: Nanjing University of Science and Technology,2016.

[13] 苌书梅,杨根军,陈军.飞机总装脉动生产线智能制造技术研究与应用[J].航空制造技术,2016,59(16): 41–47.

CHANG Shumei,YANG Genjun,CHEN Jun.Research and application of intelligent manufacturing technology for aircraft final assembly pulsation production line[J].Aeronautical Manufacturing Technology,2016,59(16): 41–47.

[14] 李西宁,支劭伟,蒋博,等.飞机总装数字化脉动生产线技术[J].航空制造技术,2016,59(10): 48–51.

LI Xining,ZHI Shaowei,JIANG Bo,et al.Digital pulsation production line for aircraft final assembly[J].Aeronautical Manufacturing Technology,2016,59(10): 48–51.

[15] 薛晓东,邹方,张家谔,等.一种基于任务优先级的柔性生产线调度方法[J].航空制造技术,2019,62(7): 95–100.

XUE Xiaodong,ZOU Fang,ZHANG Jiae,et al.Scheduling algorithm of flexible production line based on task priority[J].Aeronautical Manufacturing Technology,2019,62(7): 95–100.

[16] 张家谔,杨建军.基于模糊综合评判的实际生产调度决策研究[J].湖南大学学报(自然科学版),2014,41(2): 79–84.

ZHANG Jiae,YANG Jianjun.Research on the practical production scheduling decision based on fuzzy synthetic evaluation[J].Journal of Hunan University (Natural Sciences),2014,41(2): 79–84.

[17] 张家谔,薛晓东,宋冬雪.面向飞机脉动总装作业过程的多目标优化方法及装置: CN110781562A[P].2020–02–11.

ZHANG Jiae,XUE Xiaodong,SONG Dongxue.Multi-objective optimization method and device for aircraft pulse final assembly process: CN110781562A[P].2020–02–11.

[18] 秦亚茹,侯志霞,吕瑞强,等.基于马尔可夫链模型的脉动装配线运行状态预测[J].航空制造技术,2017,60(5): 92–95,104.

QIN Yaru,HOU Zhixia,LÜ Ruiqiang,et al.Prediction on pulse production line running state based on Markov forecast model[J].Aeronautical Manufacturing Technology,2017,60(5): 92–95,104.

[19] 孔金生,陈铁军,万百五.产品生产过程质量模型与闭环质量控制[J].科技进步与对策,2005,22(6): 116–117.

KONG Jinsheng,CHEN Tiejun,WAN Baiwu.The quality model and closedloop quality control for the product produce process[J].Science & Technology Progress and Policy,2005,22(6): 116–117.

[20] 董沛武,刘微微,娄岩峰.基于遗传算法和神经网络的企业核心竞争力评价模型研究[J].兵工学报,2009,30(S1): 114–118.

DONG Peiwu,LIU Weiwei,LOU Yanfeng.Research on enterprise core competitive power evaluation model based on genetic algorithm and neural network[J].Acta Armamentarii,2009,30(S1): 114–118.

[21] 吴光辉,陈子坤,田永亮.大型客机信息化研制支撑体系架构研究[J].航空学报,2019,40(1): 522736.

WU Guanghui,CHEN Zikun,TIAN Yongliang.Architecture of informatization support systems for development of large airliners[J].Acta Aeronautica et Astronautica Sinica,2019,40(1): 522736.

[22] 钱忠民,应坚刚.随机分析引论[M].上海: 复旦大学出版社,2017.

QIAN Zhongmin,YING Jiangang.Introduction to stochastic analysis[M].Shanghai:Fudan University Press,2017.

[23] 魏利胜,费敏锐.基于马尔可夫模型的NCS 可靠性分析[J].工业仪表与自动化装置,2007(5): 6–8,13.

WEI Lisheng,FEI Minrui.A reliability analysis of NCS based on the Markov model[J].Industrial Instrumentation & Automation,2007(5): 6–8,13.

[24] 卢言利,穆景阳.基于遗传BP 神经网络的隐身涂层老化性能评价模型[J].兵工学报,2015,36(8): 1580–1586.

LU Yanli,MU Jingyang.Evaluation model of aging properties of stealth coatings based on genetic BP neural network[J].Acta Armamentarii,2015,36(8): 1580–1586.