增材制造(Additive manufacturing,AM)技术基于离散–堆积的独特成形原理,相较传统制造技术,在降低生产成本、提高生产效率以及制造复杂结构零件方面具有较大的优势,已经在航空航天、核能和医疗等高度定制化领域逐渐代替传统制造技术[1–2]。传统的AM 技术仅限于成形单一均质材料,已无法满足特殊性能零件的生产要求,如火箭隔热罩、热交换管、发动机腔等热端部件,这些零件在工作区域要保持高耐热和高导热性,而在非工作区仅需要保持一定的强度,同时还要求降低生产成本[3]。多材料增材制造 (Multi-material additive manufacturing,MMAM)技术是将多种材料按照结构和功能要求集成在一个零件上,在材料成分、形状结构和宏观性能上具有更高的设计自由度,能够通过精确调整将不同的材料沉积到构件的任意位置上,根据环境或结构要求对零件进行特殊定制生产,突破了传统多材料制备技术的诸多限制,适用于制备功能和结构复杂的零件,生产成本低且性能优异,是高性能零件最理想成形方案[4–5]。激光增材制造(Laser-based additive manufacturing,LAM)以高能量激光束作为热源,通过微小的激光光斑精确快速扫描,熔池尺寸小且熔凝速度快,所获得的制品具有晶粒细小、成分均匀、组织致密等优点,是增材制造技术中应用最为广泛的技术[6–8],LAM 技术又分为激光粉末床熔融(Laser-based powder bed fusion,L–PBF)和激光定向能量沉积(Laser powder directed energy deposition,L–DED)[9],前者先铺粉再用激光将粉层局部按需熔化,后者则利用激光束实时熔化从喷嘴高速喷出的粉末。

金属多材料增材制造通常是将不同材料的物理特性/生物兼容等特性组合来实现超常规的性能组合,最常用的金属包括不锈钢、铝合金、钛合金、铜合金、镍基合金和铁基合金等[10–11]。金属多材料增材制造与单材料零件相比,性能更加优异,如表1所示[12–18]。本文从界面结合、送粉系统和参数优化3 个方面分析该领域研究现状,阐述了缺陷产生原因并提出抑制方法,最后总结技术未来发展方向。

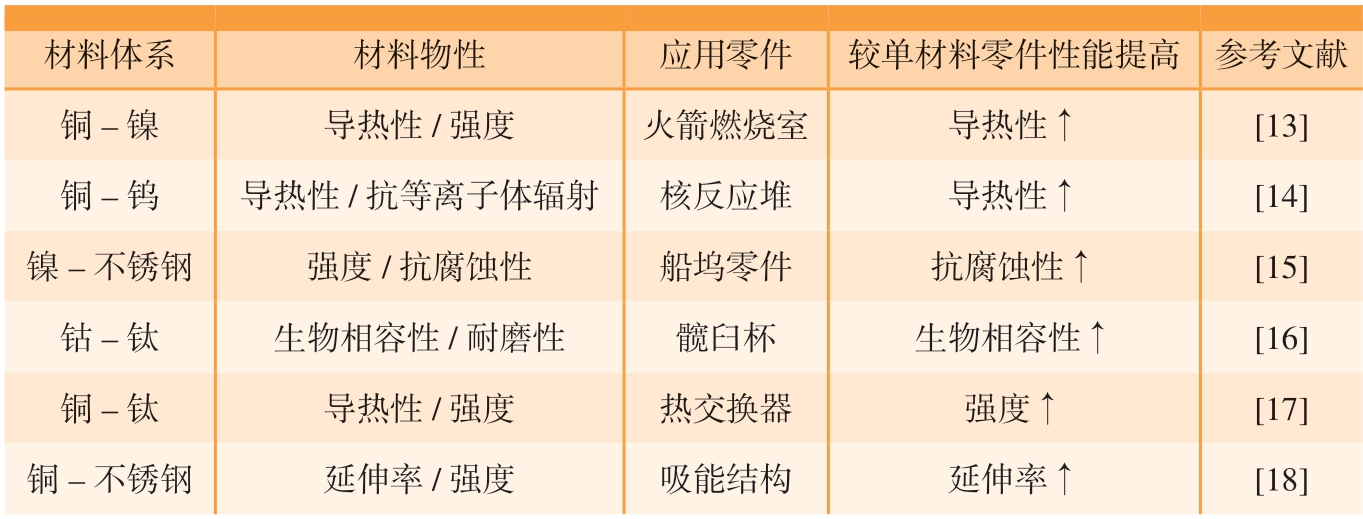

表1 典型多材料体系的组合和应用[12–18]

Table 1 Composition and application of typical multi-material systems[12–18]

材料体系材料物性应用零件较单材料零件性能提高 参考文献铜–镍导热性/强度火箭燃烧室导热性↑[13]铜–钨导热性/抗等离子体辐射核反应堆导热性↑[14]镍–不锈钢强度/抗腐蚀性船坞零件抗腐蚀性↑[15]钴–钛生物相容性/耐磨性髋臼杯生物相容性↑[16]铜–钛导热性/强度热交换器强度↑[17]铜–不锈钢延伸率/强度吸能结构延伸率↑[18]

1 多材料增材制造界面结合研究现状

多材料的界面结合主要受不同材料的物理性、不同材料制件的连接方法和两种影响因素所产生的缺陷的影响,以下分别从这3 个维度出发,对界面结合主要影响因素进行系统分析。

1.1 材料物理性能对界面结合的影响

1.1.1 物理性能

在材料体系选择时,不仅要考虑服役环境的功能性,还要兼顾不同材料之间的物性关系,例如晶体结构、熔点、热膨胀系数和密度等物理性质。异质材料的物理性质相似会获得惊人的界面结合强度,并且降低裂纹和孔洞等缺陷产生的风险。如316L 不锈钢和In718 镍合金晶体结构均为相似的单面中心立方晶体结构,并且具有相似的热膨胀系数,Yusuf 等[19]在L–PBF 制造316L–In718 双金属材料中发现材料界面表现出良好的结合强度;Errico等[20]证实了不锈钢–镍高温合金界面处具有的良好结合强度,且界面无裂纹和孔隙。此外,Ti5Al2.5Sn–Ti6Al4V[21]、CoCrMo–Ti6Al4V[16]、IN625–Cu[22]、IN625–SS304L[23]等多材料体系也具有良好的冶金结合强度。但是,当异质材料的物理性质相差较大,界面结合强度不足难以抑制巨大的拉应力,则会在界面处产生裂纹、孔隙和分层等缺陷。如何提高异质材料的界面结合强度是MMAM技术面临的首要难题。如异质材料的熔点相差较大,在相同激光能量下会引起低熔点的材料蒸发或者高熔点的材料熔化不充分,元素蒸发造成化学成分变化,而材料熔化不充分则直接破坏材料之间的结合。Tan 等[24]在界面偏铜侧发现未熔化的钨合金颗粒,造成不规则形状的孔隙和裂纹,这是由于铜合金和钨合金熔点相差较大。Wei 等[25]在制备Invar36–Cu10Sn 双金属时发现铜合金完全熔化、高熔点的Invar36 粉末颗粒未完全熔化,导致界面结合强度下降,这是由于两者熔点相差较大及铜的高导热率。

1.1.2 元素扩散

除传统的物理性质外,密度、缺陷、晶体结构、化学成分等物理因素还影响界面周围的元素扩散。元素充分扩散往往能够提高界面结合强度和力学性能,Wu 等[26]在Ti6Al4V–AlSi10Mg 双金属界面处发现,两种合金的界面结合强度良好,主要是由于L–PBF 过程中的热循环和钛合金较低的热导率使界面元素充分扩散;Chen 等[27] 发现316L 和CuSn10 样品的横截面微观结构在界面处具有元素扩散区,有助于提高界面的结合强度;Bai 等[28]在对CrMn–MS1 部件的界面和力学性能表征和测试时发现,两种不同材料之间形成了宽度约为130 μm 的界面,界面结合良好且没有孔隙、夹杂物和裂纹,这源于界面处的元素充分扩散,并且硬度值平滑地从CrMn 钢(277±11HV0.05)过渡到MS1(360±9HV0.05),缓解了两种材料的性能不匹配。但是元素在扩散时结合形成新的金属间相,其晶格类型与基体材料的晶格类型完全不同,并且往往脆性较大,容易萌生缺陷,大大降低界面结合强度和力学性能。研究发现可以通过相图计算(Calculation of phase diagram,CALPHAD)避开易产生金属间相的成分含量组合。Yin 等[29]在Ti6Al4V–316L 多材料体系中发现Ti 和Fe 元素在激光熔化时形成了TiFe 和TiFe2 金属间相,是裂纹产生和结合强度降低的主要原因。Reichardt 等[30]证实脆性金属间化合物FeTi 相和Fe–V–Cr 相是造成样品开裂的原因,提出通过多组分相图路径规划,避免沿梯度形成不利的相。Carroll 等[23]则在IN625–304L 的梯度区SS304L 端部附近(约82%(质量分数)SS304L)观察到导致裂纹的二级相微米颗粒。Aydogan 等[31]在SS420–IN718 材料体系中发现弱化碳化物和Laves 相的存在,这使其硬度和拉伸强度都低于纯合金制品。不同材料粉末混合,元素的密度不同也会抑制元素扩散,较高密度的元素下沉到熔池底部,并聚集在熔池边界附近,造成局部成分偏析。

1.2 材料分布对界面结合的影响

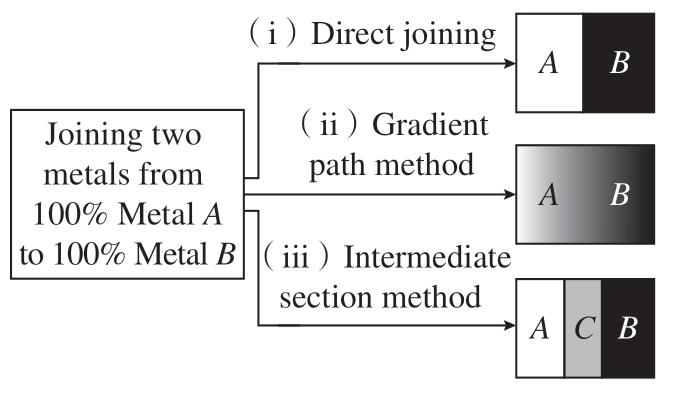

1.2.1 直接连接

异质材料的连接分为直接连接、梯度连接及过渡层连接,材料分布如图1所示[32]。直接连接只适用于物理性质相似且兼容性较好的不同材料,否则会出现化学成分和物理性能突变,产生尖锐的界面,引起应力集中,严重时直接造成连接界面失效。如镍–铜合金因差异较大的物理特性,直接连接时会导致界面失效[33];物理差异较大的铜–不锈钢、钨–铜体系等,以及钛–不锈钢等易产生金属间相的体系,采用直接连接会降低界面结合强度。

图1 两种金属的连接种类[32]

Fig.1 Build strategies of joining two metals[32]

1.2.2 梯度连接

功能梯度(FGM)连接是指成分、结构和性能在某一方向呈现出连续/准连续变化。相较尖锐的界面,FGM 平滑的过渡区不仅有利于元素扩散和提高异质材料的界面结合强度,而且消除了明显的边界,避免裂纹扩展和应力集中,表现出更加出色的性能[34–35]。Su 等[15]在对FGM 结构的316L–Inconel718 梯度材料研究时发现,FGM 结构的合金成分过渡均匀,层间无突变,并且利于层间元素充分扩散,提高了界面结合强度。Tan等[36]证实了采用FGM结构的钢–铜合金具有更高的界面结合强度,有效降低孔隙率至0.042%。Chen 等[37]通过L–DMD(Laser direct metal deposition)制备了FGM 结构的316L–In625 构件,发现Fe 和Ni 等主要元素的含量沿梯度方向均匀变化,元素无聚集,结果表明FGM 结构的316L–In625 构件具有良好的界面结合强度。Onuike 等[33]比较了L–DED 制造In718–GRCop84 镍铜合金双金属的直接连接和成分梯度两种连接样品的界面结合,最终结果显示,因两种材料的物理特性不匹配而导致直接连接界面失效,但FGM结构提高了两种合金的相容性且提高了界面结合强度。Hu 等[38]在316L–CuCrZr 双金属中使用FGM连接,大大提高了样品的界面结合强度,并且形成了具有梯度晶粒尺寸和非均匀的微观结构,这种独特的微观结构使316L–CuCrZr 样品具有优异的剪切和拉伸强度。

1.2.3 过渡层连接

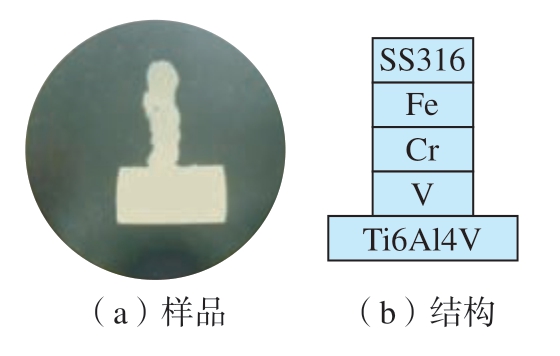

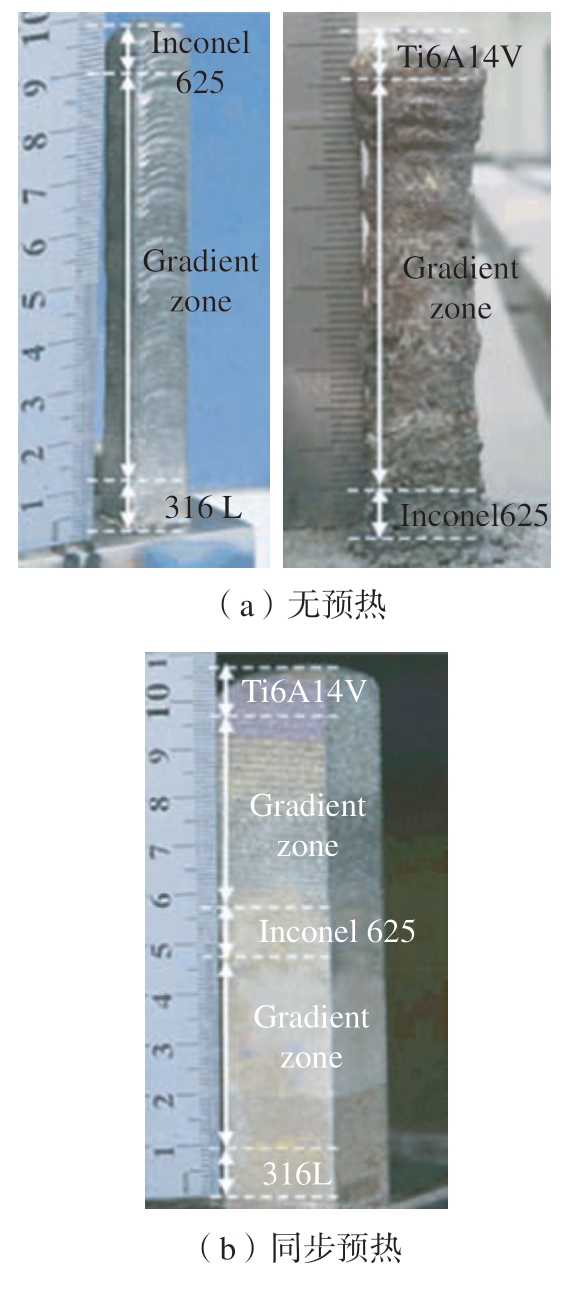

当两种材料的物理性质差异较大时,如铜–不锈钢材料体系的物理、化学和机械性能相差较大,导热系数和热膨胀系数存在明显差异,梯度连接难以提高界面结合强度,需要增加过渡层连接。Zhang 等[39]提出通过增加镍基合金D22 作为过渡层,制成的Cu–D22–SS 结构大幅度提高了界面结合强度,Cu–D22和D22–SS 界面的结合强度值大于226 MPa 和648.2 MPa,均大于Cu–SS 的124 MPa,并且导热率提高了约100%,热扩散率提高了近370%。FGM 结构不能避免两种材料生成金属间相,Scaramuccia 等[40]在FGM结构的Ti6Al4V–In718 体系中观察到,因Ti2Ni 相引起的裂纹需要通过添加过渡层来避免两种材料的直接接触,降低缺陷的产生并且提高结合强度;Li 等[41]将V–Cr–Fe 夹层添加至Ti6Al4V–SS316 结构中,如图2所示,这种结构有效减少了裂纹产生,还防止了金属间相的产生。Onuike等[42]制造了一种具有Nb 夹层的Ti6Al4V–SS410 双金属结构,在过渡区未发现脆性金属间相,并且抗剪强度和抗压强度增加,具有良好的抗裂纹扩展能力。Meng 等[43]使用Inconel 625 作为过渡层制造了FGM结构的SS316L–Ti6Al4V 多材料,同时使用同步预热降低样品中的温度梯度,结果发现没有形成金属间相,组织更加均匀且精细,有效防止了裂纹产生,如图3所示。

图2 Ti6Al4V–V–Cr–Fe–SS316 过渡层样品和结构示意图[41]

Fig.2 Specimen and schematic of structure of Ti6Al4V–V–Cr–Fe–SS316[41]

图3 L–DED 沉积梯度无预热和同步预热样品[43]

Fig.3 Direct laser metal deposited graded samples with no preheating and synchronous preheating[43]

1.3 界面缺陷的产生原因和抑制方法

综上所述,导致界面处产生裂纹和孔洞等缺陷的原因主要分为3 类:材料的物性差异、生成的有害相及加工参数,下面将逐一提出抑制缺陷产生的方法。

因异质材料的物理性质差异产生的缺陷,缺陷抑制方法有以下两种。(1)当材料物性差异性不大时,可使用FGM 结构提高元素扩散程度,从而增强界面结合,消除缺陷。如Onuike 等[33]通过FGM 结构提高了镍–铜合金的相容性并提高了结合强度,避免界面失效和裂纹产生。(2)当材料物性差异较大,FGM 难以消除应力集中产生的缺陷时,添加过渡层是降低缺陷的有效手段。如Zhang 等[39]在Cu–SS 构件中加入镍基合金D22 作为过渡层,获得了良好的冶金结合和无缺陷的Cu–D22–SS 界面。

不同材料熔化过程中元素相遇生成脆性金属间化合物,导致形成裂纹,其抑制方法包括以下3 种。(1)可以通过相图计算和模型预测,优化材料组分占比,避开产生金属间相成分的路线。Reichardt 等[30]通过热力学模型和相图计算,从成分上绕过相容性较差区域和金属间化合物易形成的路线。(2)通过添加过渡层避免两种材料元素的直接接触,避免脆性金属间化合物的产生,同时提高结合强度。Onuike 等[42]采用过渡层连接制成Ti6Al4V–Nb–SS410多材料,避免了Ti 和Fe 元素产生的脆性相,并且该结构具有良好的抗裂纹扩展能力。(3)添加第3 种金属元素来提高材料的延展性,避免脆性相无法承受巨大的应力而开裂。Chen 等[44]通过用Ni 和Fe 元素部分取代Co3V 金属间相中的Co元素,Co3V 的晶格可以从非塑性六边形结构(D019)变为塑性面心立方结构(L12)。

因加工工艺参数不佳和加工特性产生的缺陷可以通过改变参数进一步优化。Scaramuccia 等[40]通过优化激光功率和扫描速度获得无孔制品,其他工艺参数对缺陷的影响在后文将展开详细描述。因加工时瞬时温度较高和冷却速度较快引起的热应力也是缺陷产生的原因之一,这类缺陷可以通过提高预热温度以及降低冷却温度来抑制裂纹。Beal 等[45]在制备Cu–H13 体系时发现,由于凝固过程中的热应力和快速冷却而出现了裂纹;此外,还有研究人员在激光粉末沉积过程中发现裂纹的萌生和扩展主要与激光粉末沉积过程中的快热和速冷有关。Meng 等[43]采用同步预热降低样品内部的温度梯度,有效防止了裂纹的产生。此外利用热处理和热等静压等后处理技术也是消除缺陷的手段,Zhou 等[46]对SLM 制备的W–316L 构件热处理后,发现316L 区域和结合区域的气孔和裂纹缺陷明显减少。

2 多材料增材制造送粉系统研究现状

2.1 L–DED 送粉系统

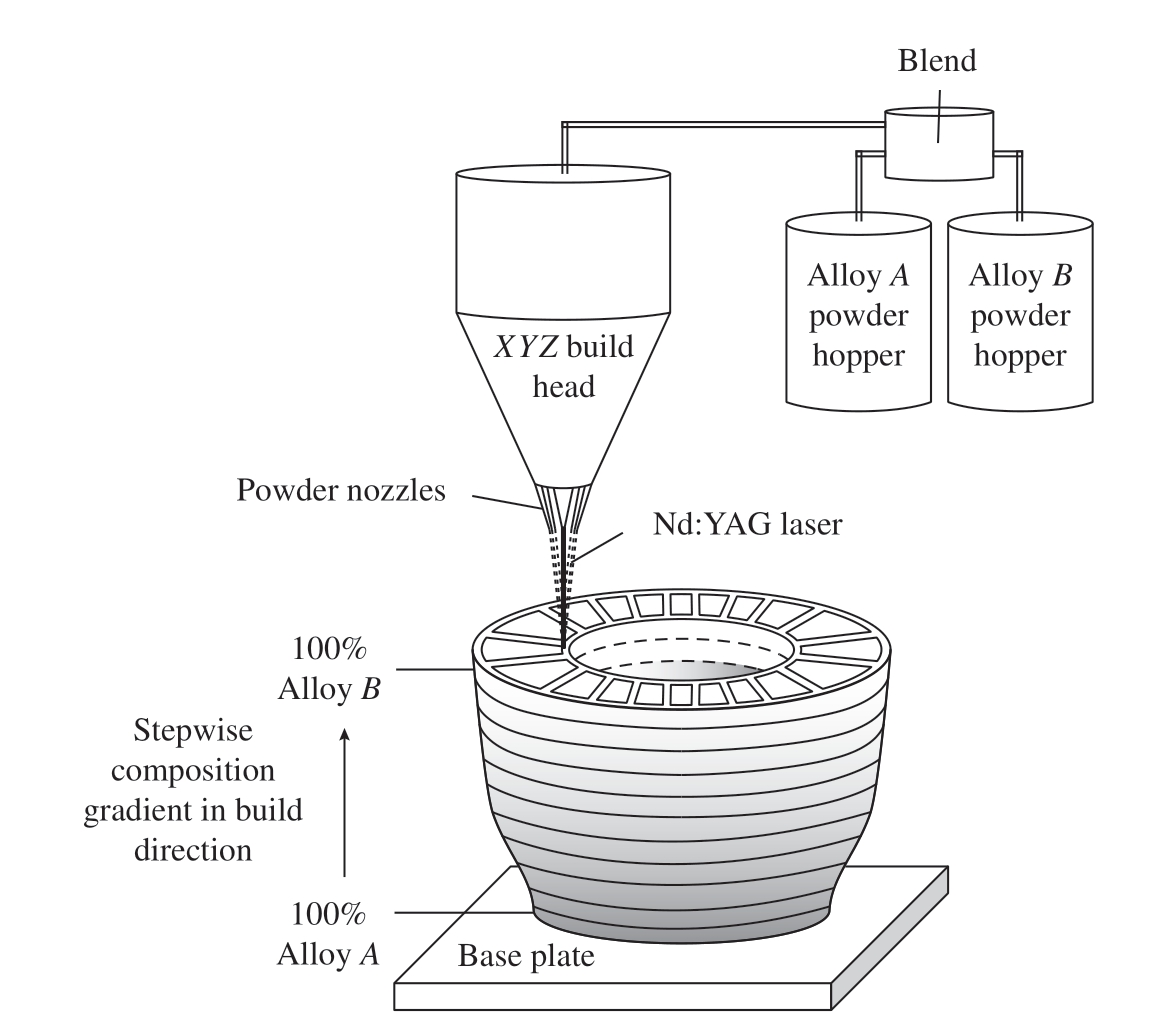

相比L–PBF 工艺,L–DED 技术在生产多材料结构件方面具有更高的灵活性和便捷性,这是由于传统的L–PBF 工艺基于刮刀/辊式铺粉系统,难以在同层或不同层实现多材料的送粉,而L–DED 装备中配有一组粉末给料器,可分别储存和输送不同粉末,通过增加料斗即可完成对多材料增材设备的改造,L–DED 设备示意图如图4所示[34]。Hofmann等[47]通过增加料斗完成多材料增材装备的改造,并且成功制造了Ti–6Al–4V–V 及304L–Invar36 合金的几种多材料功能梯度部件。此外L–DED 设备中给料器与激光器同轴,送粉和激光熔化同时进行,更易实现点对点材料组分控制,因此所制备的梯度材料具有更好的结合强度和机械性能,但难以达到L–PBF 的高精度和高表面质量。

图4 L–DED 设备示意图[34]

Fig.4 Schematic of L–DED device[34]

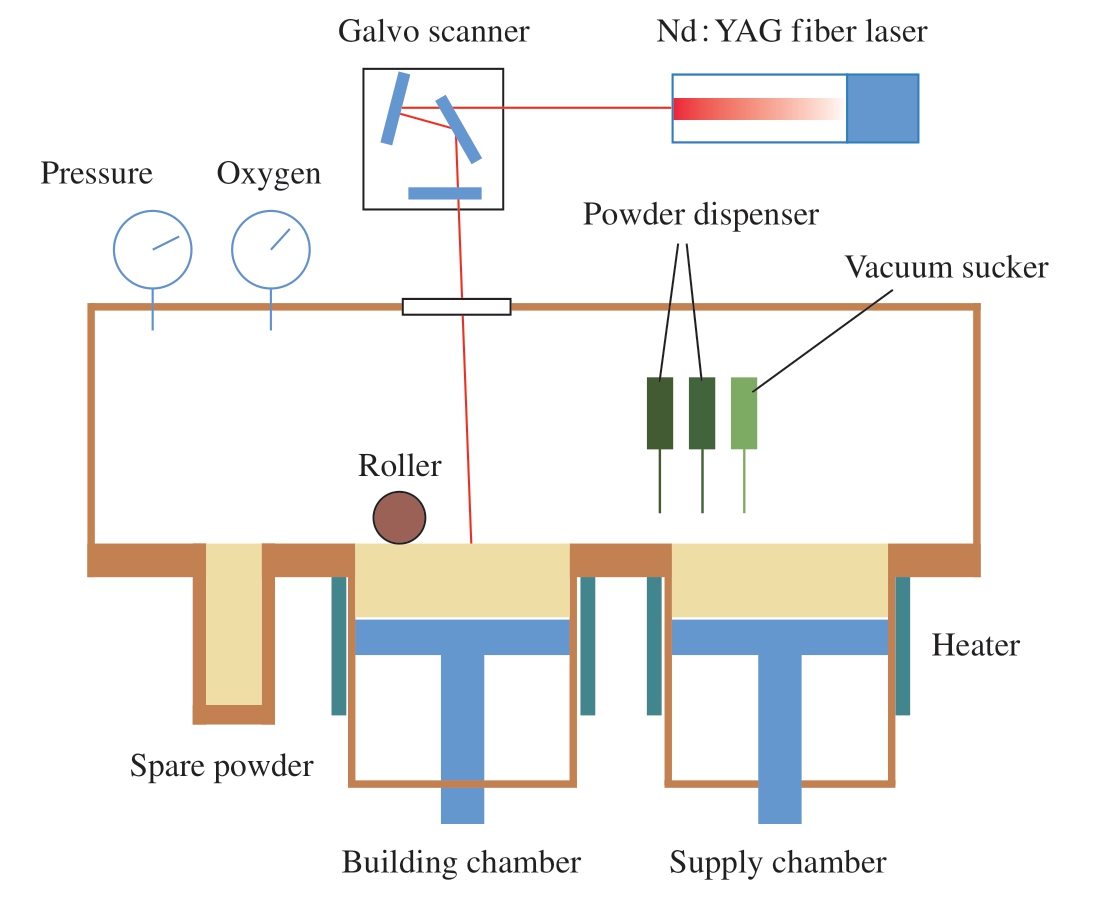

2.2 L–PBF 送粉系统

L–PBF 设备如图5所示[48],由于传统L–PBF 设备的送粉系统是通过刮刀/辊式在同层均匀铺粉,难以实现同层或不同层点对点精确沉积多种材料,这成为限制L–PBF 成形多材料的主要问题。因此,如何设计传统粉末床的送粉系统成为制备多材料的关键,现有多材料送粉系统分为刮刀送粉系统、超声辅助送粉系统、电子照相送粉系统和刮刀+超声辅助送粉系统,如图6所示[49]。

图5 L–PBF 设备示意图[48]

Fig.5 Schematic of L–PBF device[48]

图6 多材料L–PBF 送粉系统示意图[49]

Fig.6 Schematics of powder spreading system for multi-material L–PBF[49]

2.2.1 刮刀送粉系统

刮刀送粉系统是最早实现多材料打印的装置,两个或多个粉末容器可以分别储存和输送两种或多种粉末。但是这种送粉系统仅可制造沿沉积方向上的多材料构件,难以实现同沉积层的多材料沉积,可适用的材料体系有限,因此不具备发展潜力。新加坡的研究人员升级了标准L–PBF 的送粉系统,使用双粉末仓成功实现了铜–不锈钢双金属的成形,这种成形制件存在尖锐的材料界面,材料突变极易在材料界面处产生孔隙、裂纹和分层等缺陷,难以实现商业应用[50]。

2.2.2 超声波辅助送粉系统

超声波辅助送粉系统最早是在选择性干粉输送中得到广泛研究,该装置可以以均匀的送料速率送粉,其精度可以达到微米级水平,但是逐点超声波送粉的效率较低,限制了该送粉系统在粉末床中的应用。曼彻斯特大学的研究人员使用超声波振动按照不同的几何模型将多种材料的干粉颗粒输送到粉末床上,成功激光成形了二维的多材料组件。此外,Wei 等[51]还指出该送粉系统所输送的层厚均匀性需要进一步提高。

2.2.3 电子照相送粉系统

电子照相技术在工业印刷行业的应用非常成功,它是利用静电力将材料选择性地转移到基材上,因此,有学者提出将电子照相技术应用在3D 打印中来实现多材料选择性增材制造。虽然该系统能够快速、精确地输送多材料粉末,但是堆叠成三维零件仍存在一定难度,因为电场会随着沉积厚度的增加而减小。Stichel等[52]开发出一款基于粉末床的电子照相送粉系统,证明了该送粉系统制造多材料具有可行性,并且在印刷粉末层的表面和光电导体之间实现恒定电势,降低了沉积层厚度相关性。电子照相技术目前仍存在不足,如工艺参数不当会导致粉末意外掉落,极易造成粉末污染,此外还需要对沉积的粉末进行材料和粒度上的分类。

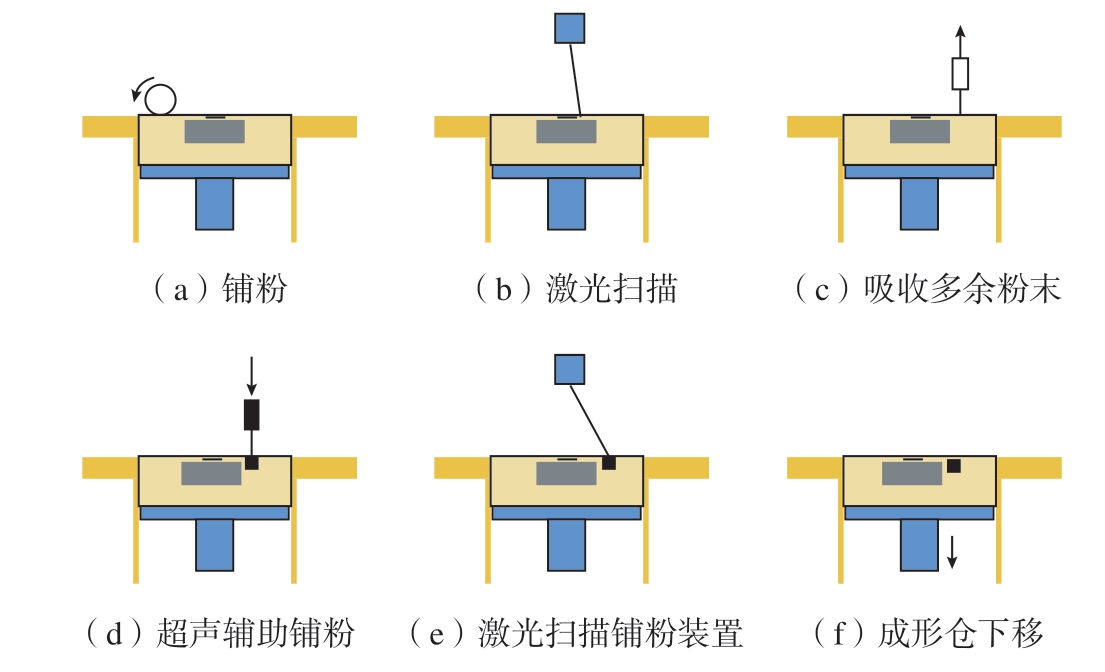

2.2.4 刮刀+超声辅助送粉系统

刮刀+超声辅助送粉系统是目前比较理想的解决方案,该系统由曼彻斯特大学的研究人员提出,集成了刀片和超声粉末分配器,并且使用真空粉末抽吸装置,能够精确去除粉末。通过超声波振动激励信号精确控制粉末流的开始和停止,使用超声波振动可以改善干粉流动,破坏粉末团聚,确保实现稳定且连续的粉末流动,结构和成形过程如图7所示[48]。Wei 等[51,53]使用该装置成功制备出一系列的316L 不锈钢和Cu10Sn 铜合金组成的多种金属材料制品,证明了该系统不仅具备可行性,还提高了粉末沉积效率,但送粉效率仍需进一步提升。

图7 超声波辅助多材料SLM 工艺流程图[48]

Fig.7 Process flow chart of ultrasound-assisted multiple materials SLM[48]

与传统单一材料的设计不同,多材料成形软件应具备对材料力学性能、空间分布和几何形状进行设计的功能,基于体素建模的3D CAD 软件可以实现这些功能,但是需要建立完备的材料学资料库来匹配,目前仍不具备多材料增材制造成形的专业性。而市面上仅有的几款软件,如ParaMatters 和Monolith 等多材料增材制造工具软件主要用于成形聚合物,对于金属材料的应用较少,因此今后需要对多材料增材制造软件进行深入探索和设计[54]。

3 多材料增材制造工艺参数优化研究现状

激光多材料增材制造过程中主要受到激光能量密度E 的影响,E通过公式(1)表示,由激光功率P、扫描速度v、扫描间距h 和层厚z 确定,此外还受到扫描策略、粉末流速、预热温度和冷却速度的影响。最佳的工艺参数能获得熔化和凝固状态最佳的熔池,使粉末充分熔化,可使制件的组织致密且表面质量良好,而多材料体系中组分和占比不断变化,意味着每个材料组合和材料比例都要达到最佳工艺参数,因此如何通过优化来降低参数对制件组织和性能影响是学界面临的挑战之一[55]。

3.1 激光能量密度

不同的参数组合能得到相同的激光能量密度,如何通过调整激光的工艺参数降低缺陷和改善组织是大多数学者的必要研究内容。Scaramuccia 等[40]通过优化激光功率和扫描速度制备Ti6Al4V–IN718双金属构件,获得无孔的多材料制品,还发现增加激光功率会降低裂纹的产生。Sing 等[56]在工艺优化过程中试图以降低扫描速度制备具有较高相对密度的样品,但是扫描速度低于极限值之后,孔隙和未融化粉末增多,这是由于瞬时温度过高引起飞溅液滴造成的。Tey 等[57]通过使用高激光扫描速度来降低激光能量输入,使钛–铜合金界面厚度变薄,并且发现高扫描速度可起到细化晶粒的作用,这是由于熔池中心温度的降低,也降低了温度梯度。但是工艺参数的调整是有限的,如激光功率过低或者扫描速度过高会使激光能量输入不足,使得粉末熔化不充分,熔池不稳定,从而产生球化、裂纹等缺陷,而激光能量输入较大,较多的飞溅颗粒和输入较大的应力同样会产生缺陷。

3.2 扫描策略

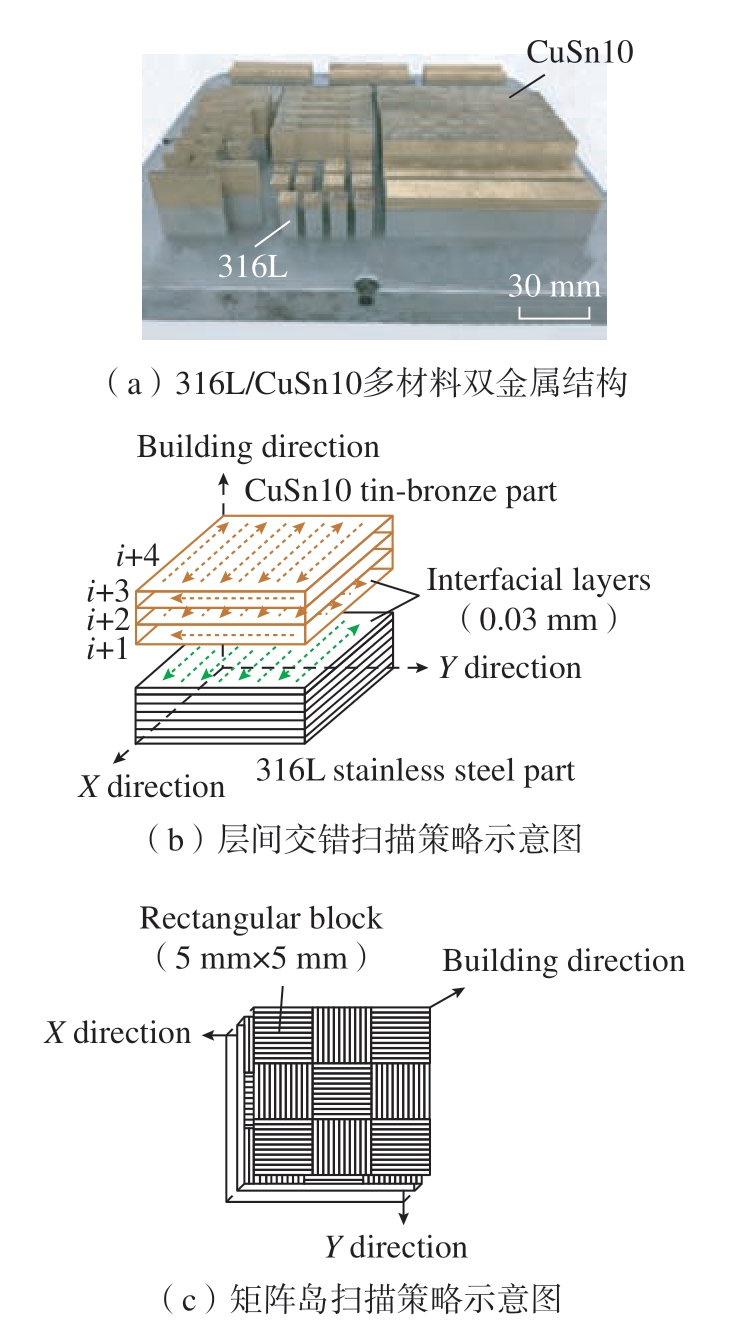

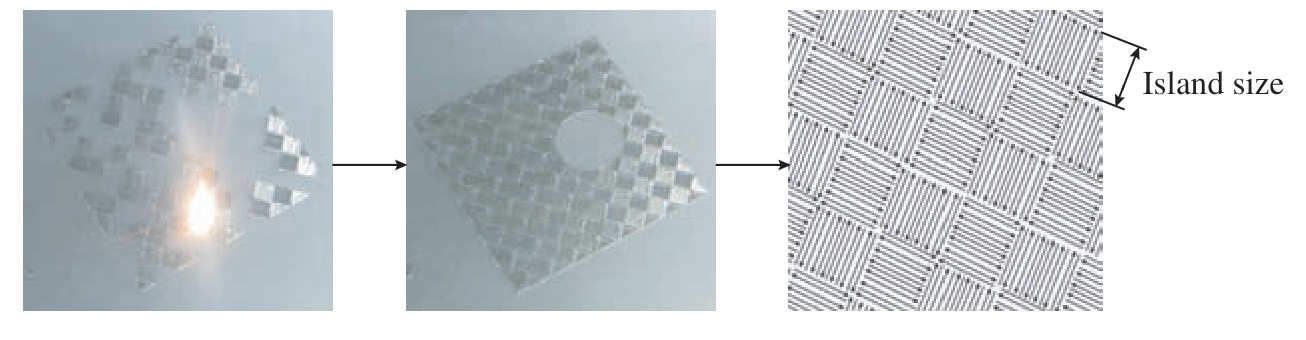

扫描策略对残余应力、表面球化和翘曲变形有较大的影响。Zou 等[58]通过建立单激光和多激光扫描策略的残余应力模型,发现优化扫描方向和扫描顺序可减少残余应力,此外还发现与单扫描策略相比,双扫描策略(也称为重熔)可以将残余应力降低10.6%。Chen 等[59]研究了双扫描策略对316L–CuSn10 合金形成质量的影响,发现层间交错扫描方法减少了孔隙率,并提高了过渡段的结合强度,此外还发现矩阵岛的扫描策略有助于减少残余应力,316L–CuSn10合金结构和两种扫描策略如图8所示。Lu 等[60]发现矩阵岛的扫描策略是通过调节粉末床中的热分布来影响构件的机械性能和残余应力(图9)。

图8 316L–CuSn10 多材料双金属结构与层间交错扫描策略和矩阵岛扫描策略[59]

Fig.8 316L–CuSn10 multi-material bimetallic structure and inter-layer staggered scanning strategy and island scanning strategy[59]

图9 SLM 过程中岛矩阵扫描策略[60]

Fig.9 Illustration of the island scanning strategy during SLM process[60]

3.3 非直控参数

除上述直接控制的参数外,冷却速率、熔池凝固和流动等非直控参数同样对制件的微观组织有巨大影响。如冷却速度较慢时,晶体获得足够的时间和能量生长;冷却速度快时,晶体来不及长大,从而获得更加细小的组织。Khodabakhshi 等[61]在LAM 装置中添加了可以控制熔池峰值温度和冷却速度的闭环系统,探究冷速对组织和性能的影响发现,通过控制冷速可获得组织更加均匀的样品,从而使制件展现出优异的性能。

4 结论

本文综述了多材料增材制造的最新研究进展,诸多研究成果已经证明该技术的可行性和应用潜力,然而对多材料体系的选择仍需要深入的材料学研究,多材料送粉系统的技术成熟度仍是考验其应用的难题,工艺优化还需要大量的试验证明。

传统的增材制造方法不适用于多材料体系的研究,传统的单材料计算机设计软件只需建立几何图形,而多材料需要根据不同材料的特性、空间分布和几何图形来设计模型,目前没有一款专业性软件与多材料增材制造相匹配,因此MMAM 技术软件开发是亟待解决的难题。

此外,对多材料进行相图计算和模型演变预测,需要专业的模拟软件和完备的多材料体系热力学数据库;并且需要引入人工智能辅助系统,通过自动建模及计算得到多材料体系模型,来简化模拟步骤并减少实际试验量。工艺参数优化过程中,需要实时对缺陷和熔池形貌观测,海量的优化过程费时费力,需要引入原位检测系统和机器学习系统,对缺陷和熔池特征进行实时检测、缺陷分类和收集数据,自动设计参数并根据数据推测规律,简化优化过程。以上这些研究方向对提高MMAM 工艺效率和减少缺陷有质的帮助,尽管面临重重困难,但多材料增材制造技术必将推动工业生产朝着多元化、多功能化、多结构化和低成本化的方向发展。

[1] HUANG S H,LIU P,MOKASDAR A,et al.Additive manufacturing and its societal impact: A literature review[J].The International Journal of Advanced Manufacturing Technology,2013,67(5): 1191–1203.

[2] GUO N N,LEU M C.Additive manufacturing: Technology,applications and research needs[J].Frontiers of Mechanical Engineering,2013,8(3): 215–243.

[3] WEI C,ZHANG Z Z,CHENG D X,et al.An overview of laser-based multiple metallic material additive manufacturing: From macro-to micro-scales[J].International Journal of Extreme Manufacturing,2021,3(1): 012003.

[4] ZHENG X Y,WILLIAMS C,SPADACCINI C M,et al.Perspectives on multimaterial additive manufacturing[J].Journal of Materials Research,2021,36(18): 3549–3557.

[5] PAJONK A,PRIETO A,BLUM U,et al.Multi-material additive manufacturing in architecture and construction: A review[J].Journal of Building Engineering,2022,45:103603.

[6] ZHANG B,LI Y T,BAI Q.Defect formation mechanisms in selective laser melting:A review[J].Chinese Journal of Mechanical Engineering,2017,30(3): 515–527.

[7] TAN J H K,LEONG SING S,YEONG W Y.Microstructure modelling for metallic additive manufacturing: A review[J].Virtual and Physical Prototyping,2020,15(1):87–105.

[8] COLLINS P C,BRICE D A,SAMIMI P,et al.Microstructural control of additively manufactured metallic materials[J].Annual Review of Materials Research,2016,46:63–91.

[9] NADAMMAL N,MISHUROVA T,FRITSCH T,et al.Critical role of scan strategies on the development of microstructure,texture,and residual stresses during laser powder bed fusion additive manufacturing[J].Additive Manufacturing,2021,38: 101792.

[10] ANSARI M,JABARI E,TOYSERKANI E.Opportunities and challenges in additive manufacturing of functionally graded metallic materials via powder-fed laser directed energy deposition: A review[J].Journal of Materials Processing Technology,2021,294:117117.

[11] WANG D,LIU L Q,DENG G W,et al.Recent progress on additive manufacturing of multi-material structures with laser powder bed fusion[J].Virtual and Physical Prototyping,2022,17(2): 329–365.

[12] GHANAVATI R,NAFFAKHMOOSAVY H.Additive manufacturing of functionally graded metallic materials: A review of experimental and numerical studies[J].Journal of Materials Research and Technology,2021,13: 1628–1664.

[13] GRADL P R,PROTZ C S.Technology advancements for channel wall nozzle manufacturing in liquid rocket engines[J].Acta Astronautica,2020,174: 148–158.

[14] SUZUKI S,AKIBA M,ARAKI M,et al.Thermal cycling experiments of monoblock divertor modules for fusion experimental reactors[J].Fusion Technology,1992,21(3P2B): 1858–1862.

[15] SU Y,CHEN B,TAN C W,et al.Influence of composition gradient variation on the microstructure and mechanical properties of 316L/Inconel 718 functionally graded material fabricated by laser additive manufacturing[J].Journal of Materials Processing Technology,2020,283: 116702.

[16] BARTOLOMEU F,CARVALHO O,GASIK M,et al.Multi-functional Ti6Al4V–CoCrMo implants fabricated by multimaterial laser powder bed fusion technology: A disruptive material’s design and manufacturing philosophy[J].Journal of the Mechanical Behavior of Biomedical Materials,2023,138:105583.

[17] TERRAZAS C A,GAYTAN S M,RODRIGUEZ E,et al.Multi-material metallic structure fabrication using electron beam melting[J].The International Journal of Advanced Manufacturing Technology,2014,71(1): 33–45.

[18] ZHANG X C,PAN T,FLOOD A,et al.Investigation of copper/stainless steel multi-metallic materials fabricated by laser metal deposition[J].Materials Science and Engineering: A,2021,811: 141071.

[19] YUSUF S M,ZHAO X,YANG S F,et al.Interfacial characterisation of multimaterial 316L stainless steel/Inconel 718 fabricated by laser powder bed fusion[J].Materials Letters,2021,284: 128928.

[20] ERRICO V,POSA P,FUSCO A,et al.Intralayer multi-material structure stainlesssteel/nickel-superalloy fabricated via laserpowder bed fusion process[J].Manufacturing Letters,2023,35: 11–15.

[21] WANG S Q,LIU J H,CHEN D L.Tensile and fatigue properties of electron beam welded dissimilar joints between Ti–6Al–4V and BT9 titanium alloys[J].Materials Science and Engineering: A,2013,584: 47–56.

[22] PAN T,ZHANG X C,YAMAZAKI T,et al.Characteristics of Inconel 625–copper bimetallic structure fabricated by directed energy deposition[J].The International Journal of Advanced Manufacturing Technology,2020,109(5): 1261–1274.

[23] CARROLL B E,OTIS R A,BORGONIA J P,et al.Functionally graded material of 304L stainless steel and Inconel 625 fabricated by directed energy deposition:Characterization and thermodynamic modeling[J].Acta Materialia,2016,108: 46–54.

[24] TAN C L,ZHOU K S,KUANG T C.Selective laser melting of tungsten-copper functionally graded material[J].Materials Letters,2019,237: 328–331.

[25] WEI C,GU H,LI Q,et al.Understanding of process and material behaviours in additive manufacturing of Invar36/Cu10Sn multiple material components via laser-based powder bed fusion[J].Additive Manufacturing,2021,37: 101683.

[26] WU X P,ZHANG D Y,YI D H,et al.Interfacial characterization and reaction mechanism of Ti/Al multi-material structure during laser powder bed fusion process[J].Materials Characterization,2022,192: 112195.

[27] CHEN J,YANG Y Q,BAI Y C,et al.Single and multiple track formation mechanism of laser powder bed fusion 316L/CuSn10 multimaterial[J].Materials Characterization,2022,183: 111654.

[28] BAI Y C,ZHAO C L,ZHANG Y,et al.Microstructure and mechanical properties of additively manufactured multi-material component with maraging steel on CrMn steel[J].Materials Science and Engineering: A,2021,802: 140630.

[29] YIN S,YAN X C,CHEN C Y,et al.Hybrid additive manufacturing of Al–Ti6Al4V functionally graded materials with selective laser melting and cold spraying[J].Journal of Materials Processing Technology,2018,255:650–655.

[30] REICHARDT A,DILLON R P,BORGONIA J P,et al.Development and characterization of Ti–6Al–4V to 304L stainless steel gradient components fabricated with laser deposition additive manufacturing[J].Materials& Design,2016,104: 404–413.

[31] AYDOGAN B,O’NEIL A,SAHASRABUDHE H.Microstructural and mechanical characterization of stainless steel 420 and Inconel 718 multi-material structures fabricated using laser directed energy deposition[J].Journal of Manufacturing Processes,2021,68: 1224–1235.

[32] YAN L,CHEN Y T,LIOU F.Additive manufacturing of functionally graded metallic materials using laser metal deposition[J].Additive Manufacturing,2020,31: 100901.

[33] ONUIKE B,BANDYOPADHYAY A.Bond strength measurement for additively manufactured Inconel 718–GRCop84 copper alloy bimetallic joints[J].Additive Manufacturing,2019,27: 576–585.

[34] REICHARDT A,SHAPIRO A A,OTIS R,et al.Advances in additive manufacturing of metal-based functionally graded materials[J].International Materials Reviews,2021,66(1): 1–29.

[35] ZHANG C,LIU Y,LU J Q,et al.Additive manufacturing and mechanical properties of martensite/austenite functionally graded materials by laser engineered net shaping[J].Journal of Materials Research and Technology,2022,17: 1570–1581.

[36] TAN C L,CHEW Y,BI G J,et al.Additive manufacturing of steel-copper functionally graded material with ultrahigh bonding strength[J].Journal of Materials Science & Technology,2021,72: 217–222.

[37] CHEN B,SU Y,XIE Z H,et al.Development and characterization of 316L/Inconel 625 functionally graded material fabricated by laser direct metal deposition[J].Optics & Laser Technology,2020,123: 105916.

[38] HU Z P,MA Z Q,YU L M,et al.Functionally graded materials with grain-size gradients and heterogeneous microstructures achieved by additive manufacturing[J].Scripta Materialia,2023,226: 115197.

[39] ZHANG X C,LI L,LIOU F.Additive manufacturing of stainless steel–copper functionally graded materials via Inconel 718 interlayer[J].Journal of Materials Research and Technology,2021,15: 2045–2058.

[40] SCARAMUCCIA M G,DEMIR A G,CAPRIO L,et al.Development of processing strategies for multigraded selective laser melting of Ti6Al4V and IN718[J].Powder Technology,2020,367: 376–389.

[41] LI W,KARNATI S,KRIEWALL C,et al.Fabrication and characterization of a functionally graded material from Ti–6Al–4V to SS316 by laser metal deposition[J].Additive Manufacturing,2017,14: 95–104.

[42] ONUIKE B,BANDYOPADHYAY A.Functional bimetallic joints of Ti6Al4V to SS410[J].Additive Manufacturing,2020,31:100931.

[43] MENG W,ZHANG W H,ZHANG W,et al.Additive fabrication of 316L/Inconel 625/Ti6Al4V functionally graded materials by laser synchronous preheating[J].The International Journal of Advanced Manufacturing Technology,2019,104(5): 2525–2538.

[44] CHEN Y,MATSUO M,TATARA,N.Study on the possibility of structure modification for ductilization of (Fe,Co,Ni)3V[J].Progress of Theoretical Physics Supplement,2000,138: 151–153.

[45] BEAL V E,ERASENTHIRAN P,HOPKINSON N,et al.The effect of scanning strategy on laser fusion of functionally graded H13/Cu materials[J].The International Journal of Advanced Manufacturing Technology,2006,30(9): 844–852.

[46] ZHOU Y,DUAN L C,LI F,et al.Effect of heat treatment on the microstructure and mechanical property of W/316L multimaterial fabricated by selective laser melting[J].Journal of Alloys and Compounds,2022,890:161841.

[47] HOFMANN D C,ROBERTS S,OTIS R,et al.Developing gradient metal alloys through radial deposition additive manufacturing[J].Scientific Reports,2014,4:5357.

[48] WEI C,LI L,ZHANG X J,et al.3D printing of multiple metallic materials via modified selective laser melting[J].CIRP Annals,2018,67(1): 245–248.

[49] WEI C,LI L.Recent progress and scientific challenges in multi-material additive manufacturing via laser-based powder bed fusion[J].Virtual and Physical Prototyping,2021,16(3): 347–371.

[50] LIU Z H,ZHANG D Q,SING S L,et al.Interfacial characterization of SLM parts in multi-material processing: Metallurgical diffusion between 316L stainless steel and C18400 copper alloy[J].Materials Characterization,2014,94: 116–125.

[51] WEI C,GU H,SUN Z,et al.Ultrasonic material dispensing-based selective laser melting for 3D printing of metallic components and the effect of powder compression[J].Additive Manufacturing,2019,29: 100818.

[52] STICHEL T,BRANDL T,HAUSER T,et al.Electrophotographic multi-material powder deposition for additive manufacturing[J].Procedia CIRP,2018,74: 249–253.

[53] WEI C,SUN Z,CHEN Q,et al.Additive manufacturing of horizontal and 3D functionally graded 316L/Cu10Sn components via multiple material selective laser melting[J].Journal of Manufacturing Science and Engineering,2019,141(8): 081014.

[54] DOUBROVSKI E L,TSAI E Y,DIKOVSKY D,et al.Voxel-based fabrication through material property mapping: A design method for bitmap printing[J].Computer-Aided Design,2015,60: 3–13.

[55] KUO C N,CHUA C K,PENG P C,et al.Microstructure evolution and mechanical property response via 3D printing parameter development of Al–Sc alloy[J].Virtual and Physical Prototyping,2020,15(1): 120–129.

[56] SING S L,WIRIA F E,YEONG W Y.Selective laser melting of titanium alloy with 50wt% tantalum: Effect of laser process parameters on part quality[J].International Journal of Refractory Metals and Hard Materials,2018,77: 120–127.

[57] TEY C F,TAN X P,LEONG SING S,et al.Additive manufacturing of multiple materials by selective laser melting: Ti–alloy to stainless steel via a Cu–alloy interlayer[J].Additive Manufacturing,2020,31: 100970.

[58] ZOU S,XIAO H B,YE F P,et al.Numerical analysis of the effect of the scan strategy on the residual stress in the multi-laser selective laser melting[J].Results in Physics,2020,16: 103005.

[59] CHEN J,YANG Y Q,SONG C H,et al.Interfacial microstructure and mechanical properties of 316L/CuSn10 multi-material bimetallic structure fabricated by selective laser melting[J].Materials Science and Engineering:A,2019,752: 75–85.

[60] LU Y J,WU S Q,GAN Y L,et al.Study on the microstructure,mechanical property and residual stress of SLM Inconel–718 alloy manufactured by differing island scanning strategy[J].Optics & Laser Technology,2015,75: 197–206.

[61] KHODABAKHSHI F,FARSHIDIANFAR M H,GERLICH A P,et al.Nanoindentation plasticity and loading rate sensitivity of laser additive manufactured functionally graded 316L and 410L stainless steels[J].Materials Science and Engineering: A,2023,862: 144437.