焊接技术广泛应用于航空航天、造船和发电等行业[1],焊接结构件表面的缺陷将严重影响其后续加工(如涂层、电镀、装配等)和服役[2–3](力学性能、腐蚀性能等),而焊缝的高效精密磨抛是获得高质量表面的一项关键技术。

焊缝的磨抛主要有3 个特点。(1)局部性,缺陷位置不固定且缺陷范围较为局部,焊缝表面缺陷种类多样,打磨参数视缺陷特征而定[4];(2)强柔顺性,焊缝的几何特征与局部性决定了其磨抛需兼顾复杂曲面的形状与焊缝区和母材区的平滑过渡,防止磨抛过程中出现过磨、过切等现象[5];(3)强自适应性,焊缝区域的热变形和应力状态难以预测[6–8],导致焊缝磨抛轨迹不能完全按照预先设计的数字模型进行规划,故焊缝区域磨抛需要很强的自适应性。针对这些特性,目前焊缝磨抛的技术路线是以视觉识别算法+轨迹规划算法+智能控制算法为核心,以机器人为执行机构,实现焊缝的高效精密、柔性和自适应磨抛。

与传统磨抛工艺相比,高效磨抛工艺(High performance grinding,HPG)在时间、成本、质量和可行性4个方面中的一个或者多个方面具有显著改进[9–10]。早期的工作主要包含两个方面,一方面建立描述磨抛参数与磨抛性能指标的定量模型,在此基础上发展简单的磨抛过程控制方法[11];另一方面,开发用于提高磨抛效率和表面质量的高速磨抛磨粒材料,主要包括超级磨料和烧结高效铝基陶瓷磨料[12]。在此基础上,针对不同的焊缝场景开发不同的焊缝磨抛设备以及相应的控制算法[13–15],如智能力控砂带机、力控磨抛浮动装置及力控算法等。目前,机器人重复精度的改善及智能技术的进步,进一步推动高效磨抛向更加智能和自适应的新方向发展,由此发展的基于视觉的认知检测、机器人路径规划与自动引导等智能磨抛技术正在逐步应用于工业生产以提升磨抛效率和自适应性。

1 基本磨抛模型与分层智能控制方法

1.1 磨抛原理、磨料系统与磨抛模型

1.1.1 磨抛原理

磨抛的基本原理揭示了磨抛过程中磨粒与工件表面的相互作用机制,从机理上解释了材料性质和磨抛参数对磨抛过程的影响,因此了解磨削的基本原理对开发焊缝的高效精密磨抛智能技术十分重要。

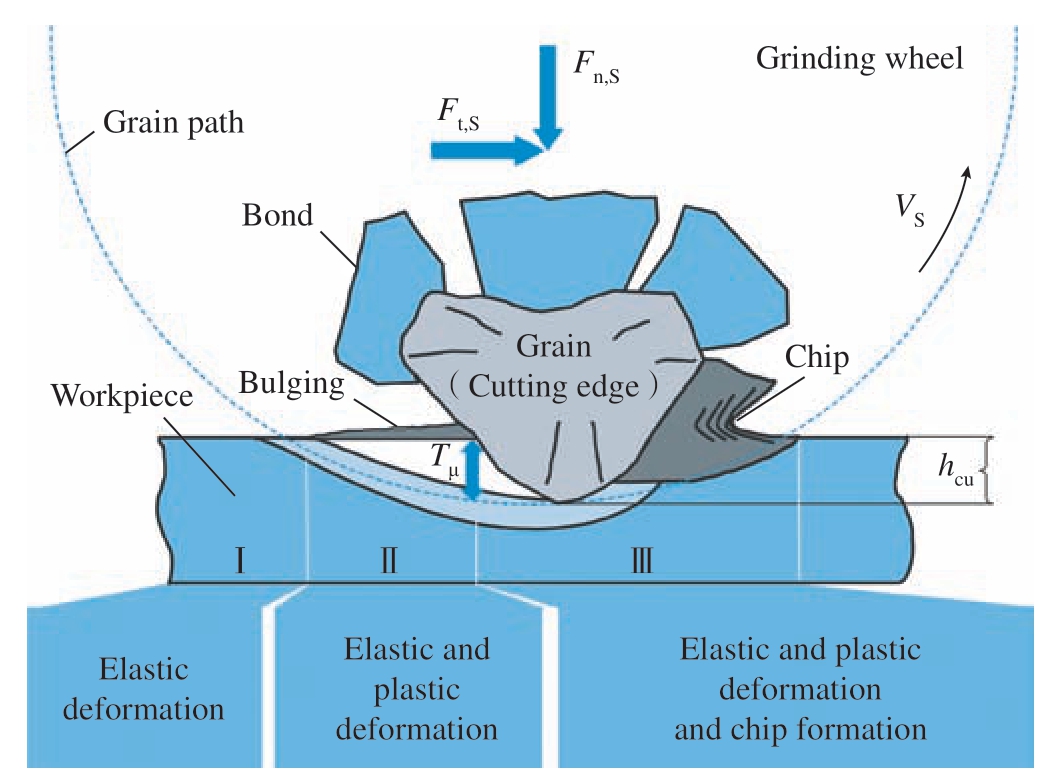

磨抛过程微观上是移动路径或者接触力受限的单个磨粒去除材料的过程,其原理如图1所示。在接触的界面上首先发生弹性变形,随后发生塑性变形,而切削过程则出现材料的塑性流动[16]。工件表面的摩擦条件、材料的流动特性及切削速度等会影响磨抛过程的运动学和接触条件[17]。

图1 磨削过程中的弹性变形区、塑性变形区和切屑形成区

Fig.1 Zones of elastic deformation,plastic deformation and chip formation during grinding

单磨粒模型虽然描述了磨粒与工件表面的相互作用,但忽略了磨抛过程中材料和磨粒接触面特性的动态变化。一是材料加工过程中硬化作用导致应力状态改变,影响磨抛表面材料的硬度和屈服强度[18]等,进而影响接触面的接触状态;二是忽略磨抛过程能量分配引起温度变化进而影响材料的力学特性。磨抛过程输入的能量绝大部分转化成热能,主要分布在工件、磨具、磨屑和冷却剂上,而以热能形式进入工件的能量与磨削参数相关[19]。磨抛表面的弹塑性力学特性以及摩擦学特性等会受到磨抛温度影响,控制不当会引起工件表面相变和烧蚀,破坏工件表面完整性[20]。磨抛表面材料特性的改变将引起磨抛参数的变化,应该控制磨抛参数以保证磨抛质量[21]。

1.1.2 磨料系统

磨料的切削效率主要取决于其硬度、韧性、导热性和化学惰性。超高的硬度和韧性保证了磨粒的机械强度,减少磨损以维持恒定的切削能力;优良的导热性能够改善磨抛表面散热条件,减少热量进入工件;化学惰性则减少材料与磨粒的高温粘连。

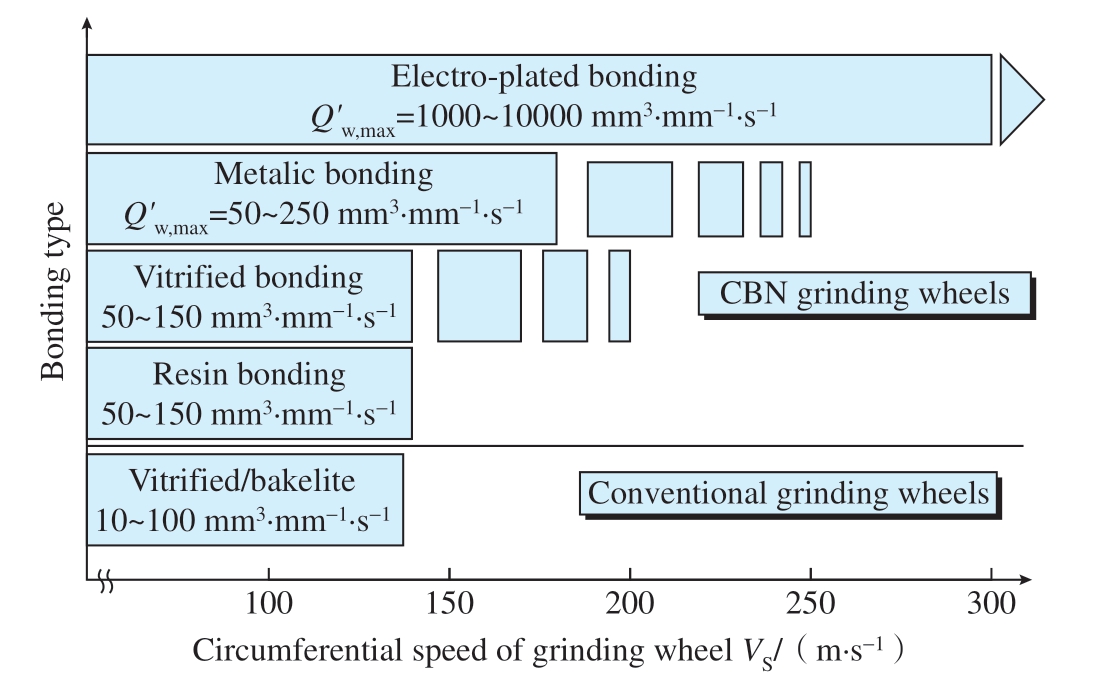

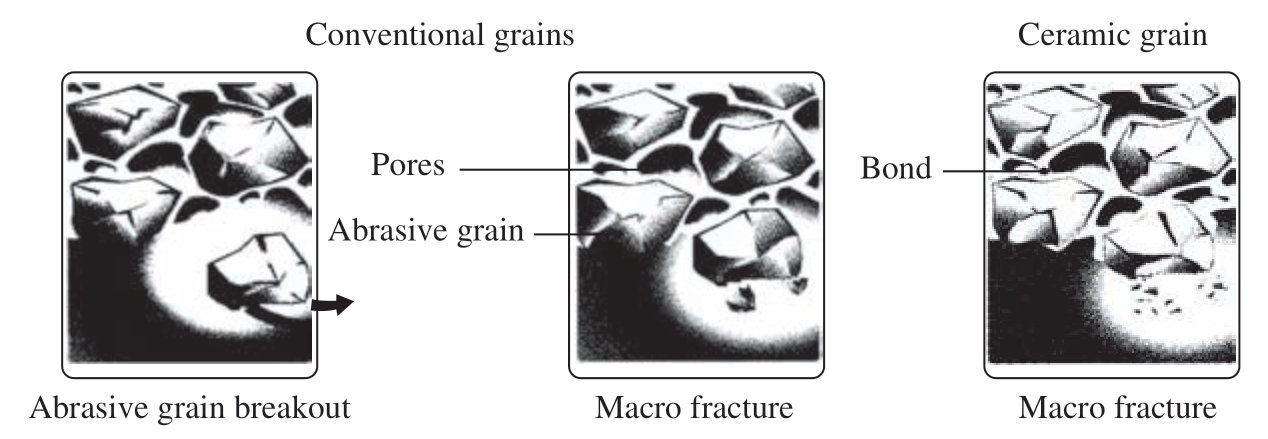

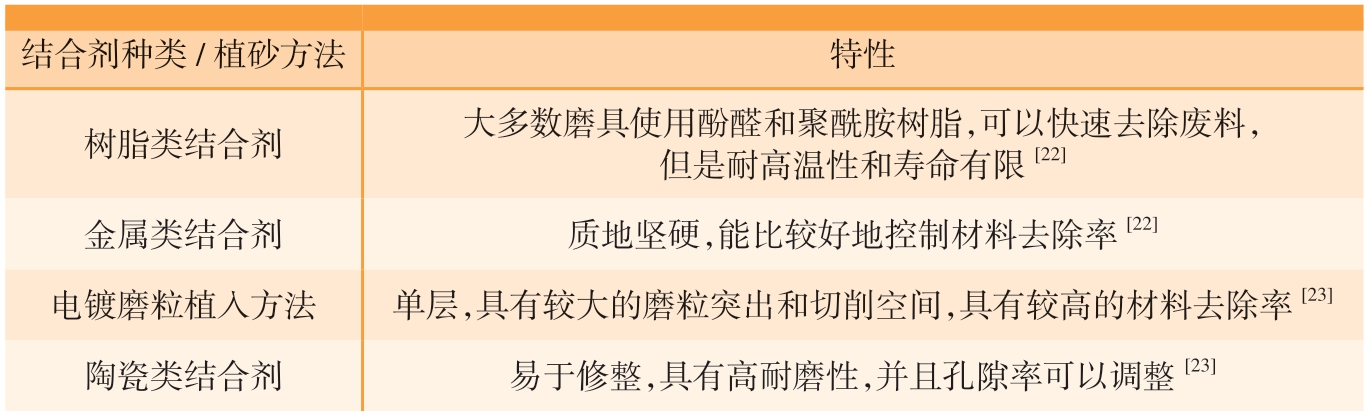

目前,主要用于磨抛的磨料有两类,一是包含立方氮化硼(CBN)和金刚石的超级磨料,二是氧化铝及其氮化物的烧结高效铝基陶瓷磨料[12]。超级磨料是一种硬度高、耐磨、长寿命的磨粒,其高硬度、高耐磨性以及高导热性保证了磨削面的表面质量。一些难加工材料(如铬、钛等)的焊缝磨抛中,往往需要选择超硬的超级磨料。CBN 磨粒的微观结构如图2所示,主要的结合剂体系如表1所示[22–23]。图3[12]展示了不同结合剂磨具能承受的最大周向速度VS 和材料去除率Q′w,max。相比于超级磨料,烧结的高效铝基陶瓷磨料价格更便宜,可用于磨削硬度高达67HRC 的材料,并且烧结的晶粒有优先断裂面,断裂的颗粒可以保持锐度,磨抛过程中不断有新的切削刃形成以持续保持较高切削能力[24]。图4[9]展示了常规磨粒和烧结磨粒的断裂。

图2 CBN 磨粒微观结构

Fig.2 CBN microstructure

图3 CBN 粘接体系和周向速度区间[12]

Fig.3 Bonding systems of CBN grinding wheels and their range of circumferential speed[12]

图4 常规磨粒和烧结磨粒的断裂[9]

Fig.4 Fracture of conventional and sintered ceramic grain[9]

表1 4 种结合剂/植砂方法和特性[22–23]

Table 1 Four different types of bondings and their characteristics[22–23]

结合剂种类/植砂方法特性树脂类结合剂大多数磨具使用酚醛和聚酰胺树脂,可以快速去除废料,但是耐高温性和寿命有限[22]金属类结合剂质地坚硬,能比较好地控制材料去除率[22]电镀磨粒植入方法单层,具有较大的磨粒突出和切削空间,具有较高的材料去除率[23]陶瓷类结合剂易于修整,具有高耐磨性,并且孔隙率可以调整[23]

1.1.3 磨抛模型

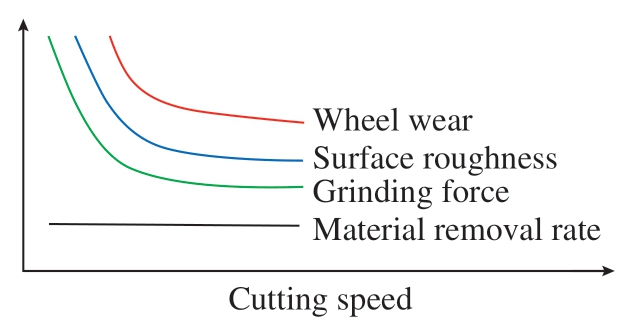

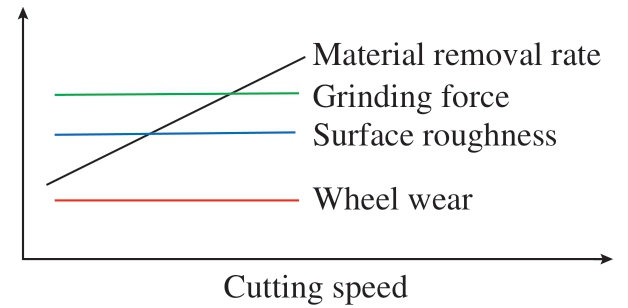

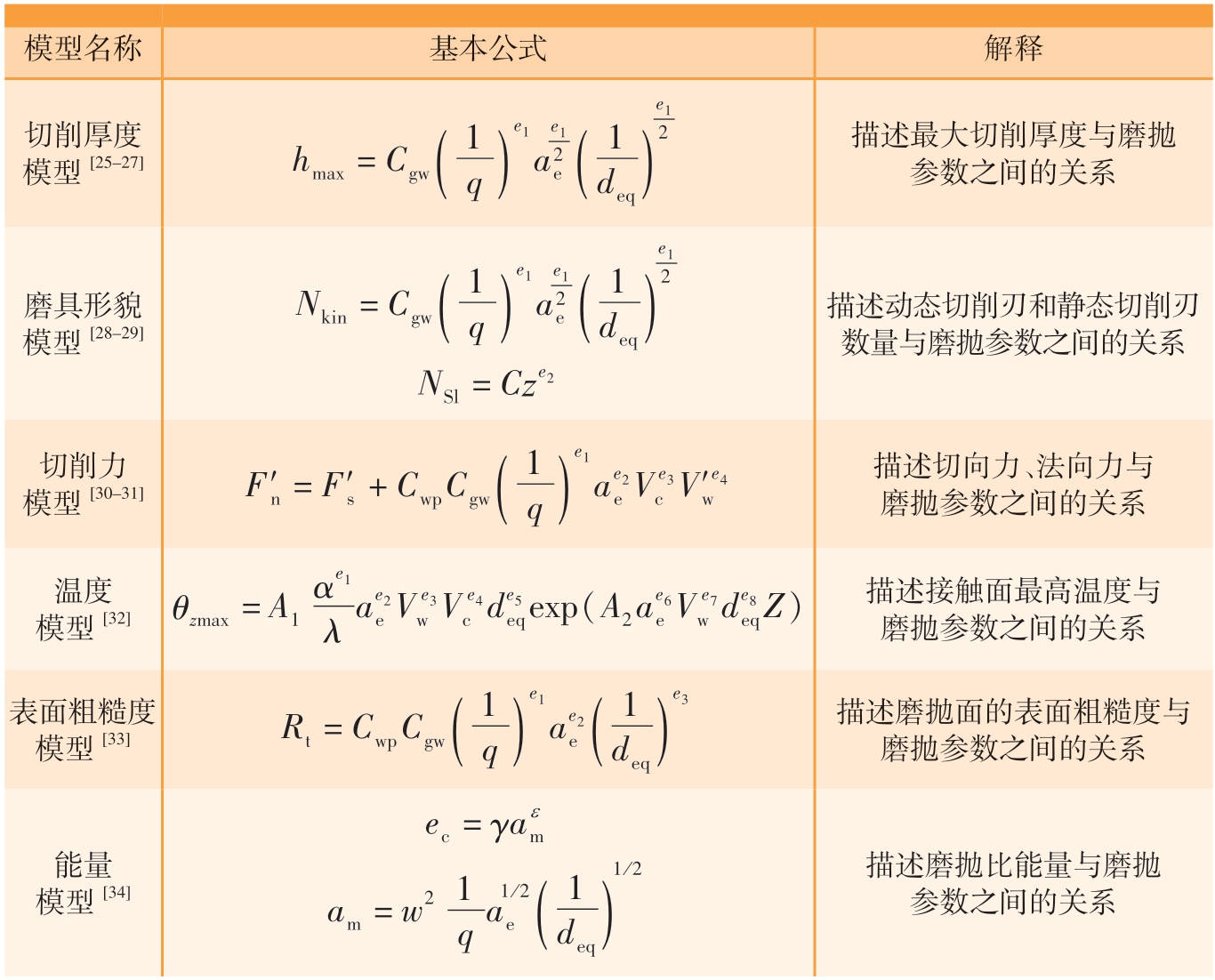

对磨抛过程进行理论分析与建模的关键性主要体现在两方面,一是建立定量磨抛模型有利于深入了解磨抛过程的细节;二是借助模型的量化关系能够控制焊缝磨抛的效率、精度及表面质量。主要的磨抛模型及基本公式如表2所示[11,25–34]。对切削厚度模型分析可得到恒定材料去除率与恒定切削厚度磨抛条件下各参量的变化,如图5和6 所示[24]。

图5 恒定材料去除率高速磨抛[24]

Fig.5 Highspeed grinding at const material removal rate[24]

图6 恒定切削厚度高速磨抛[24]

Fig.6 Highspeed grinding at const chip thickness[24]

表2 磨抛模型及其基本公式[11,25–34]

Table 2 Grinding and polishing model and its basic formula[11,25–34]

注:Cgw、Cwp 为常数;q 为速度比Vw/Vs,Vw 和Vs 分别为工件速度和磨具的周向速度;ae 为进给深度;deq 为磨具当量半径;e1~e8 为指数常数;hmax 为最大切削厚度;Nkin 为动态切削刃数量;NSl 为静态切削刃数量;C 为系数;z 为轮廓厚度;Fn′为法向力;Fs′为门槛力;Vc 为切削速度;Vw′为材料去除率;Z 为无量纲量;θzmax 为接触区域最高温度;Rt 为最大表面粗糙度;ec 为切削能;γ、ε 为常数;w 为理论切削刃间距;am 为切屑平均截面积。

模型名称基本公式解释e1 e1ae1切削厚度模型[25–27]hmax =Cgw1( )2 2 q e 1d()eq描述最大切削厚度与磨抛参数之间的关系Nkin =Cgw1 e1ae1 e1 2磨具形貌模型[28–29]( )2 q e ( )1 d eq描述动态切削刃和静态切削刃数量与磨抛参数之间的关系NSl =Cze2切削力模型[30–31]F′n =F′s +CwpCgw1( )q e1ae2e Ve3c V′e4 w描述切向力、法向力与磨抛参数之间的关系温度模型[32]θzmax =A1 αe1 λ ae2e Ve3w Ve4c de5eqexp(A2ae6e Ve7w de8eqZ)描述接触面最高温度与磨抛参数之间的关系表面粗糙度模型[33]Rt =CwpCgw1 e3( )q e1ae2 e ( )1 d eq描述磨抛面的表面粗糙度与磨抛参数之间的关系ec =γaε m能量模型[34]am =w2 1 1/2 q a1/2 1 d( )e描述磨抛比能量与磨抛参数之间的关系eq

焊缝磨抛模型定量构建的难点集中在以下方面。一是模型内在的不足,如缺少对材料弹塑性变形、多磨粒之间的夹板效应和多磨粒划痕重叠[11]等问题的考虑,因此这些模型对柔性磨抛的描述并不准确;二是对状态参数的全面描述和准确获取十分困难[35],如上述模型的Cgw 磨削工具的形貌常数。因此完善和改进现有的磨抛模型依然是焊缝高效精密磨抛的基础工作之一。

针对模型对弹性形变考虑的不足,Qu 等[36]建立了弹性状态驱动机器人带式磨削的切屑厚度模型,将其用于工件表面粗糙度的预测;该模型根据杨氏模量公式计算了接触轮的组合弹性模量,并根据能量平衡假设进一步确定了线性和非线性挠度影响的指数。

1.2 分层智能控制方法

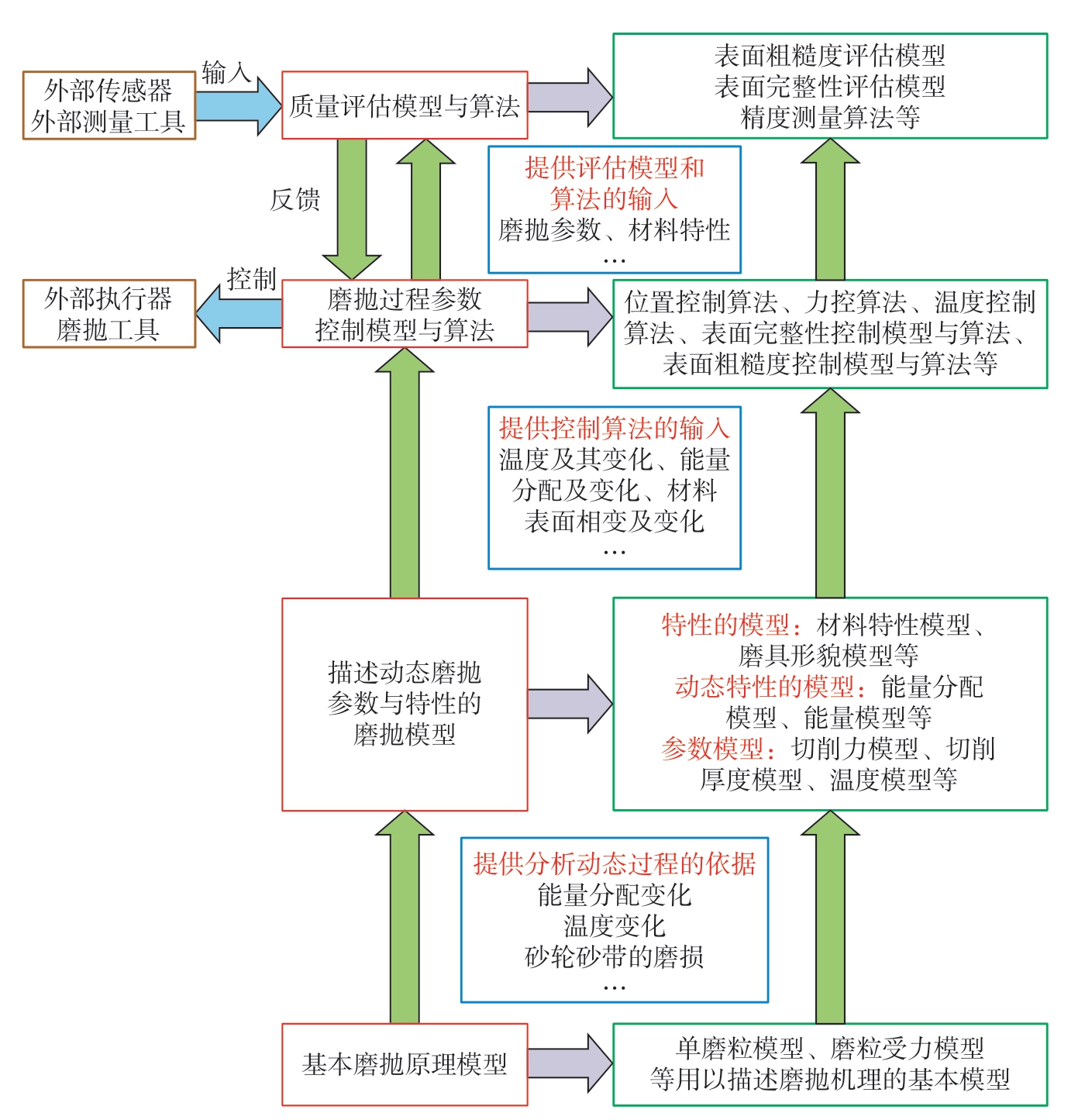

影响焊缝磨抛的因素十分复杂且相互耦合,通过控制单变量来研究磨抛过程的方法不够全面,使用现代系统解耦[37]与信息融合[38]的智能技术对磨抛系统进行分析与控制更为可行。因此一个分层的基于已知模型的焊缝高效精密磨抛的智能控制框架有必要被建立。如图7所示,该框架由第1 层的基本磨抛原理模型作为基础,在单磨粒磨削模型上分析磨抛动态变化过程,如砂轮和砂带等磨损钝化、温度能量变化,为建立描述动态磨抛参数与材料特性的模型提供底层依据;第2 层由描述动态磨抛参数与材料特性的模型组成,目的是为磨抛过程控制模型与算法提供参数输入;第3 层为控制模型与算法,负责控制外部执行机构,提供评估模型与算法的输入和接受评估模型与算法的反馈;第4 层为质量评估模型与算法,可接受外部传感器与测量工具的输入,为第3 层提供反馈,并且完成质量评估。

图7 焊缝高效精密磨抛分层控制框架

Fig.7 High-efficiency and precise grinding of welding bead layered control framework

2 焊缝高效磨抛智能力控设备与力控算法

工业应用中,建立磨抛模型和改进磨抛工艺解决了关于效率和质量的部分问题,但复杂的焊缝场景需要设计特殊的磨抛设备以取代人力。而智能设备与算法的发展也为焊缝高效精密磨抛提供了新的解决方案[39],其中力控设备与算法比较常见且有效。

2.1 力控设备

力控磨抛能够过滤磨削力的突变以保证表面质量和磨抛精度[40],并且能通过施加法向力缓解因磨具磨损造成的磨具切削能力下降的问题[41]。实现精细且高速响应的力控是复杂曲面焊缝柔性磨抛的关键。

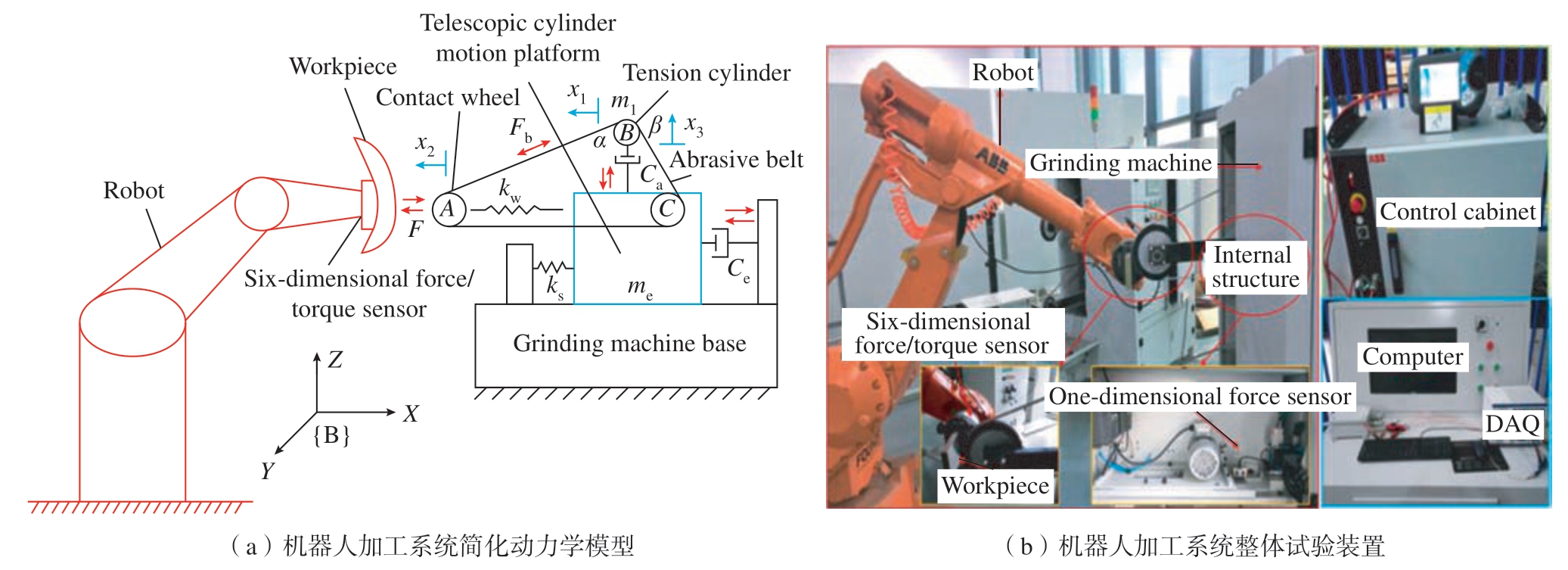

Xu 等[13]针对复杂曲面的磨抛开发了一套砂带机配合一维主被动混合力控打磨设备,可用于飞机发动机叶片的修复磨抛,如图8所示,实现了主/被动的混合力控策略。其中主动力控采用六维力/力矩传感器获取机器人与外部环境的交互力信息,采用由力–位置和PI/PD 控制器组成的主动力控制算法;被动力控则采用一维力传感器获取力学信息,而后使用PID 控制算法实现被动力控。最后引入卡尔曼信息融合方法将主/被动控制方法结合,解决了加工环境未知变化引起的加工力剧烈变化的问题,从而保证加工过程的稳定性和可靠性,提高了表面质量和产品的一致性。

图8 机器人加工系统模型及整体试验装置[13]

Fig.8 Model and overall experimental setup of robot-external machining system[13]

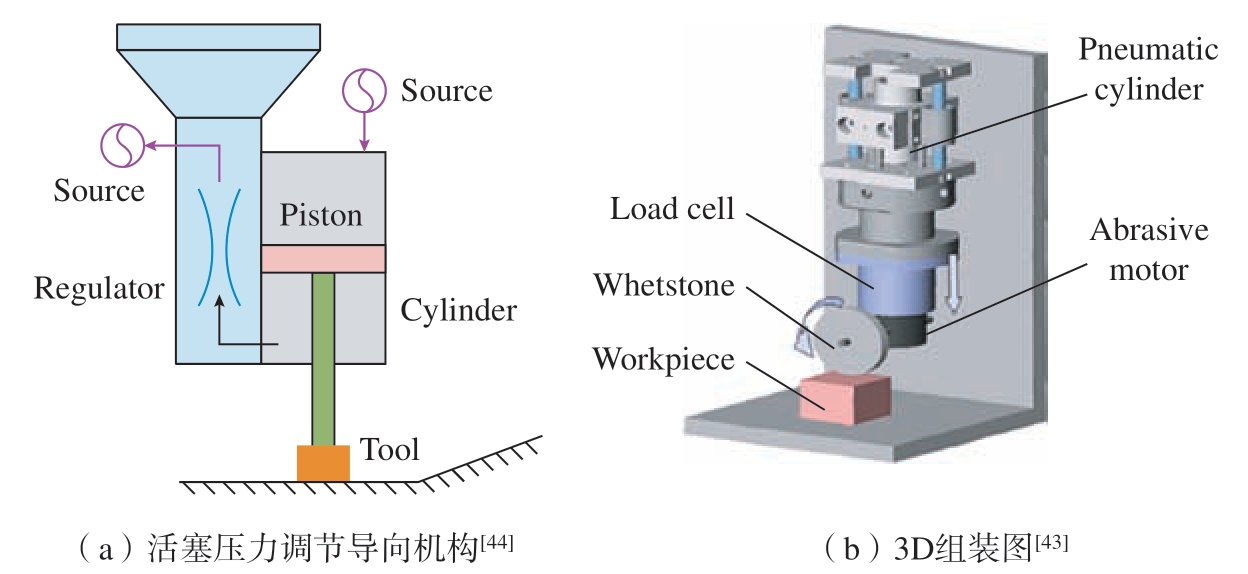

大型焊接件的焊缝力控磨抛需使用小型磨抛设备来进行移动磨抛。Attanasio 等[42]发明了一种利用气缸和液压设备来保证磨具恒力加载的装置,以获得高质量抛光表面;但该装置缺少主动力控,因此缺乏一定的自适应性。而后,Seki 等[43]利用力传感器和气缸相配合,开发了一款可以实现闭环高精度力控的轴向浮动打磨头;该工作设计了一个简单的反馈补偿器,用以改善对特定频率下的扰动抑制特性,来实现精确的力控,其结构如图9所示[43–44]。

图9 恒力浮动磨抛头

Fig.9 Constant force pneumatic floating grinding head

2.2 力控算法

力控算法是力控磨抛设备的核心,而工业机器人因其灵活性适合作为执行机构。机器人力控算法解决的基本问题是如何确定磨抛过程中的磨削力,并有效地将传感器获得的信号转变为准确的机器人控制信号,以控制机器人各关节的位置、速度、加速度和力[15]。目前主流的力控算法主要基于自适应控制[45]、鲁棒控制[46]及与基本控制方法相结合的集成学习策略[47]。自适应控制方法和鲁棒控制方法包括柔顺控制、阻抗控制、混合力/位控制及显式力控。此外,神经网络[48]和模糊控制[49]等智能控制算法近年来也越来越多地用于机器人磨抛的力控。

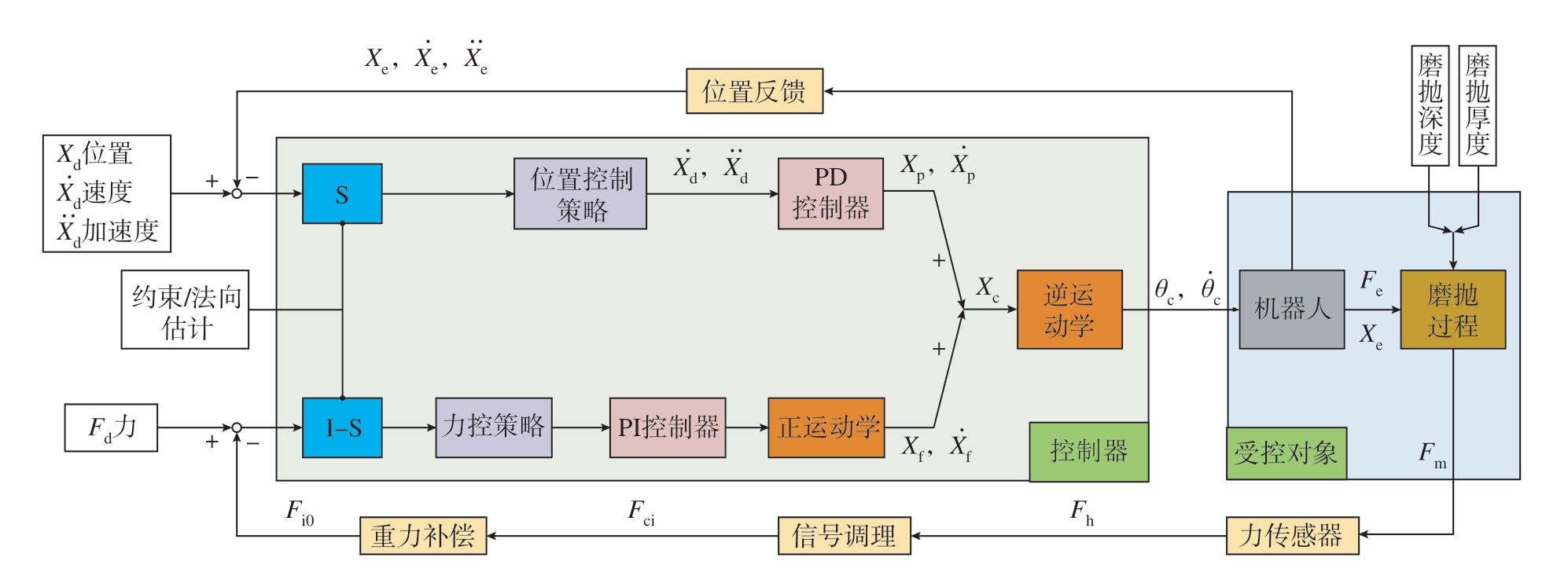

Xu 等[50]提出了一种新型的力–位混合控制与PI/PD 控制相结合的力控系统,并将其成功应用于复杂几何形状的机器人砂带磨削;其中力控制策略应用于工具的Z 方向,位置控制策略应用于机器人砂带工具的X 方向;结合零漂移和重力补偿算法来校准六维力/力矩传感器并且实现了力和位置的反馈控制;最后通过机器人砂带磨削试验工件和航空发动机叶片的两个典型案例,验证了所提出的力控算法的实用性和有效性。其算法流程如图10所示。

图10 力–位控制算法控制流程[50]

Fig.10 Hybrid force-position algorithm flow chart[50]

机器人力控算法需解决的是如何应对状态估计能力差、滤波效率低,算法的学习能力及鲁棒性与稳定性不足所导致机器人力控算法针对复杂状况的处理、对环境参数变化的预知与对未知环境的约束及干扰的适应能力有限的问题。

2.3 统一多用的磨检一体集成系统

焊缝精密磨抛的自动化与智能化设备主要分成两类,第一类是部分取代人工进行自动化焊缝磨抛的辅助设备,可以提高效率、节约成本;第二类是集成现代传感以实现磨抛参量的闭环控制,进而实现自适应性、高精度和高表面质量的智能磨抛设备。磨抛设备开发也从单一磨料、单一功能的磨具逐渐转变为专用磨抛工具、多系统集成、自适应机电一体化智能磨抛系统。

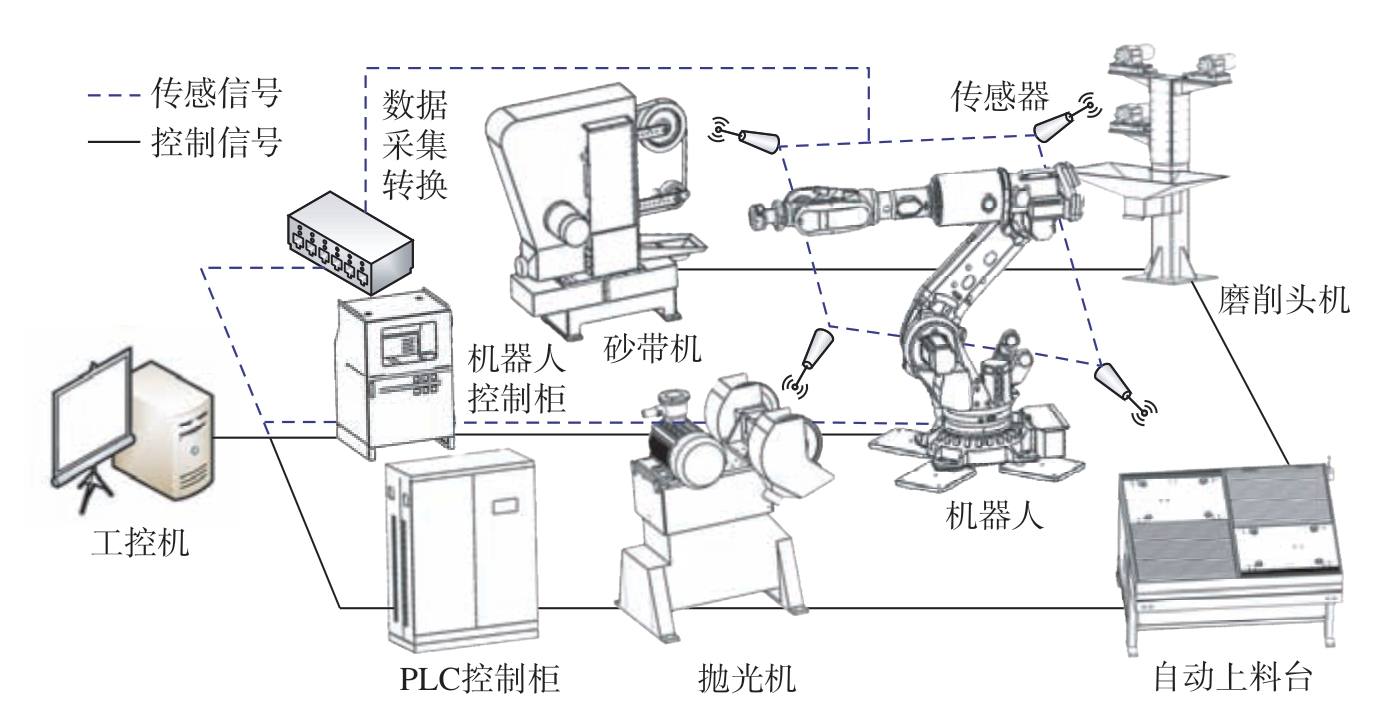

因此,一个用于焊缝高效精密磨抛的磨检一体集成系统有待被完善[51]。该系统以工业机器人为执行机构,集成视觉、力等传感器,获取多元传感信息用于磨抛控制及质量评估,其系统组成如图11所示[52],PLC和工控机收集各类信号并且控制砂带机、电动主轴、磨抛头机及自动上下料台等设备与机器人系统协调工作,并且配合相应的建模和路径规划及智能控制算法和软件,对机器人焊缝磨抛的路径和姿态进行规划并完成自动磨抛任务,以实现高自由度、高精度、高柔性和高自适应性焊缝高效精密磨抛的目标。

图11 智能焊缝磨抛系统[52]

Fig.11 Intelligent welding bead grinding and polishing system[52]

3 基于视觉技术的焊缝高效精密磨抛

工业机器人以其方便灵活的特性成为焊缝高效精密磨抛设备的执行机构,但传统机器人焊缝磨抛的示教–回放模式存在自适应性和柔性较差的缺陷。基于视觉技术的感知、定位、认知和运动控制使机器人磨抛系统更加智能化[53]。因此视觉技术在焊缝高效精密磨抛中的应用也是近年来研究的热点。

3.1 基于视觉的磨抛工件表面质量监控

磨抛表面质量对材料疲劳性能与抗腐蚀性能有显著影响[54–55]。与传统接触式表面质量检测技术相比,基于视觉的表面检测方法具有非接触、快速、无损的特点,特别是对于高精度表面更具有优势。通过图像提取表面特征获得磨抛表面质量信息是目前基于视觉的表面质量检测研究较多的方法,其关键在于建立图像信息与表面质量指标的关系。

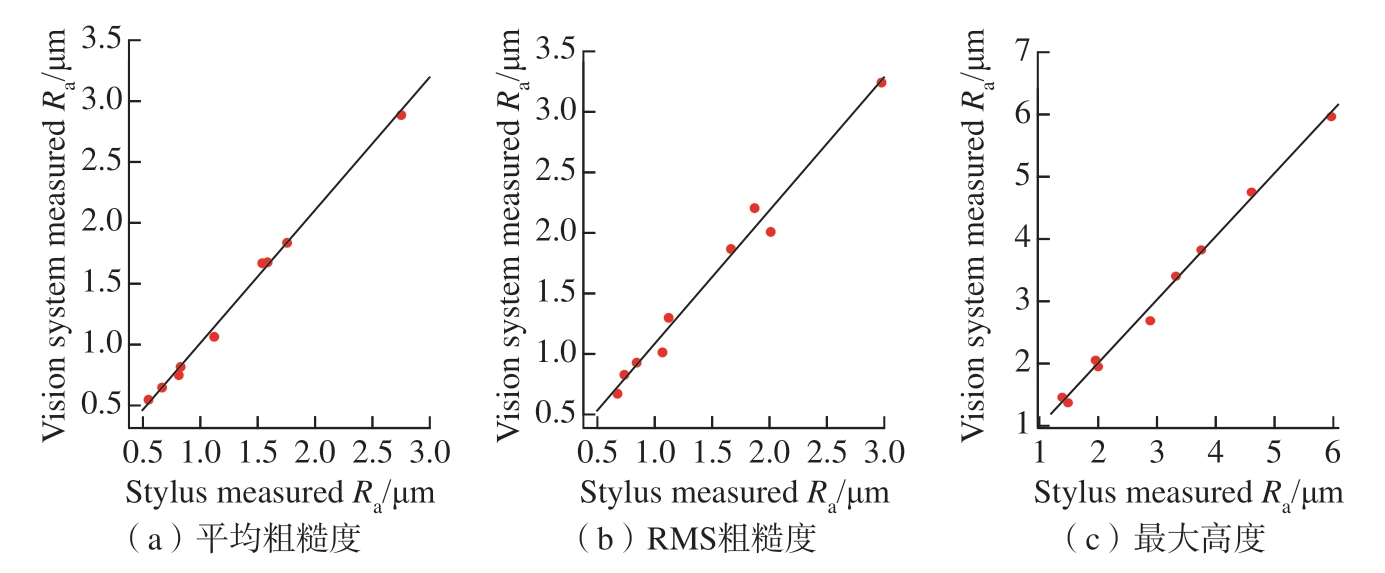

表面粗糙度是焊缝磨抛表面质量的评判指标之一。Shivanna 等[56]研究了不同磨削参数对表面粗糙度的影响,并且比较了视觉系统测量和探针测量的粗糙度值,表明两种粗糙度具有极强的相关性,试验结果如图12所示[56–57],证明了使用视觉系统测量粗糙度的可行性。Chen 等[58]提出了一种基于CCD 图像采集的非接触式的表面粗糙度检测方法,该方法使用基于边缘检测和图像分割的图像处理算法获得预测的表面粗糙度值,并且与传统的触针表面粗糙度值有很好的相关性。Palani 等[59]利用二维傅里叶变换获得的图像特征作为输入,表面粗糙度作为输出,开发了一种基于反向传播算法的人工神经网络(ANN)模型,预测了表面粗糙度。Manish 等[60]采用Canny 边缘检测和直方图分析方法研究表面粗糙度对像素强度分布的影响,并利用机器视觉系统对软钢矩形试样进行边缘检测。研究者们对检测结果进行了可视化比较,观察了不同参数条件下的边缘检测结果,通过试验分析为提出不同磨削条件下的表面质量的分类方法奠定了基础。

图12 接触式测量与视觉测量粗糙度的关系[56–57]

Fig.12 Relationship between contact measurement and visual measurement of roughness[56–57]

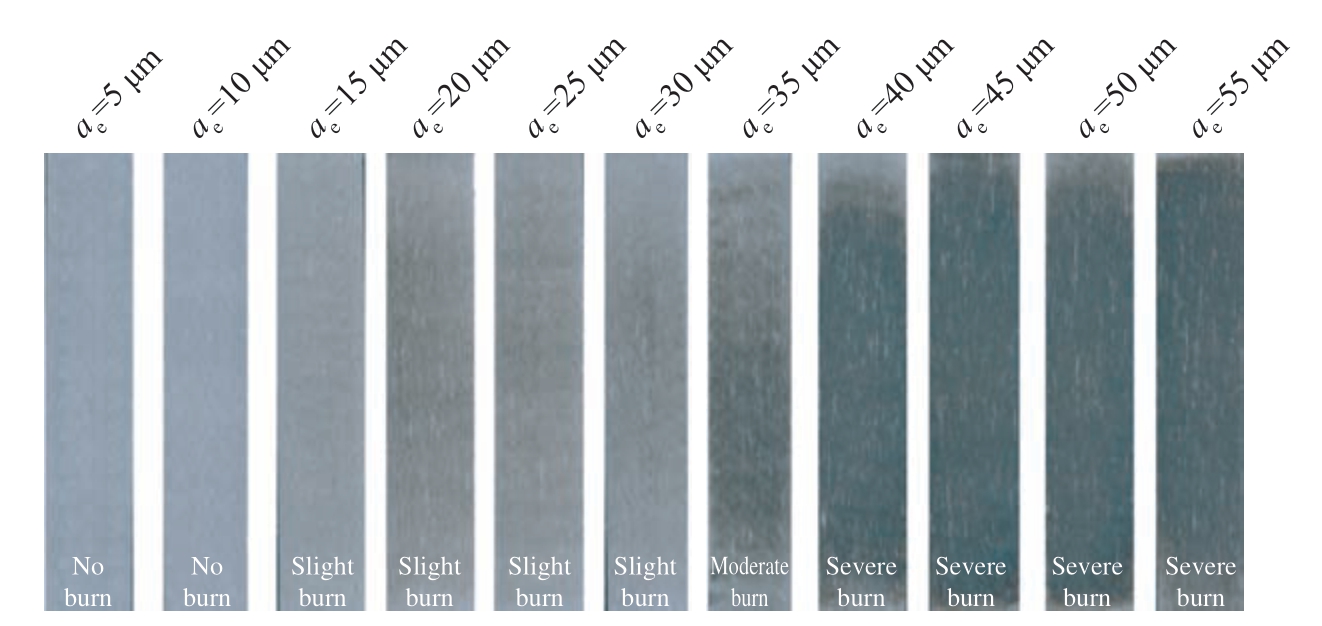

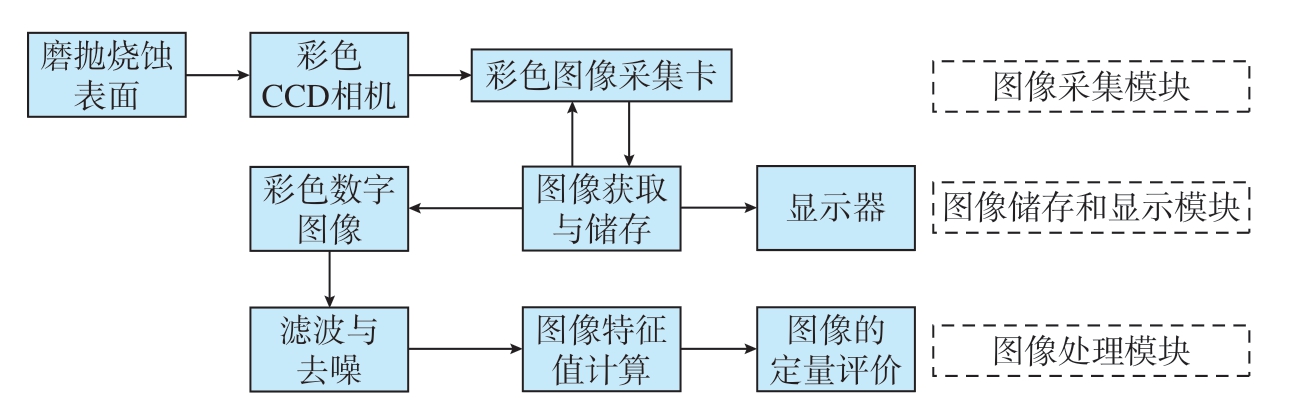

烧损区域是由于磨抛表面材料过热形成的,其本质是过热导致材料组织及应力状态发生变化,经常成为表面裂纹源[61],并且伴随着表面材料氧化变质而发生剧烈的颜色变化[62]。控制磨抛时间及改善冷却条件是避免烧损的有效途径[63]。图13[64]展示了N2711 级钢在不同进给量下的磨削表面烧蚀程度。图14[20]展示了使用CCD 进行无损磨削烧损检测的流程,该流程分为3 个模块,分别是图像采集模块、图像储存和显示模块及图像处理模块。

图13 N2711 级钢磨抛烧伤等级[64]

Fig.13 N2711 grade steel grinding burn degrees[64]

图14 使用彩色CCD 获取表面烧伤流程[20]

Fig.14 Process flowchart for the quantitative evaluation of grinding burn using CCD imaging[20]

Saravanapriyan 等[65]指出不同氧化层膜厚度的表面颜色能够反映磨抛温度,也可用于表示热引发相变。莫国影等[66]提出了采用CCD评估磨抛过程中材料烧伤程度的新方法。研究人员使用数字图像处理技术,分析了不同烧伤程度图像空域的均值方差及频域的功率密度和功率谱等特征,表明烧伤表面图像的色度方差具有明显特征,可以作为烧伤程度的评价指标。相关研究为建立高温合金磨抛烧伤程度的定量评价指标体系提供了新途径。

3.2 基于视觉的磨具状态和磨抛状态检测

磨具状态是指磨具表面磨粒的形貌状态,基于视觉的磨具表面状态检测通常是根据视觉传感器数据获得一个统计意义上的指标。良好的磨具状态能够保证磨抛过程中的材料去除率以及表面质量,因此实时的磨具状态检测能够及时提示更换或修整磨具以延长其寿命及提高利用率[67]。

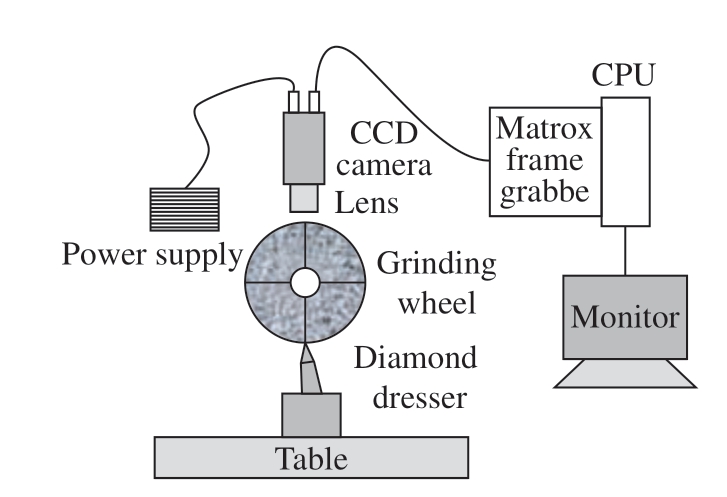

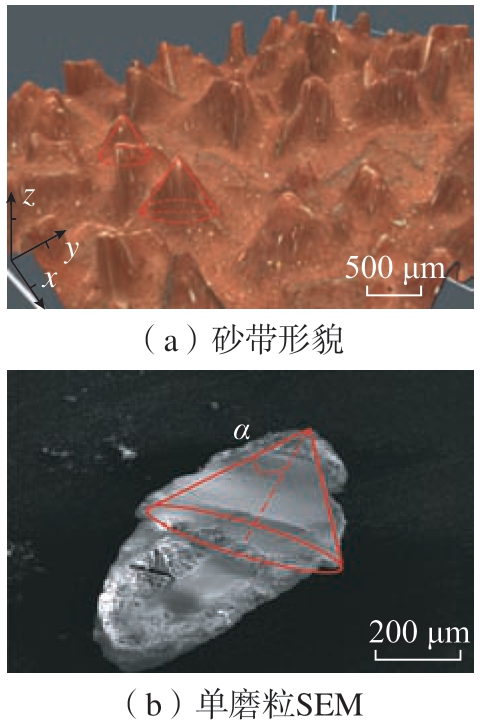

Weiß 等[68]认为从砂带中提取的特征统计值容易获得,但缺乏与工件接触的切削刃尺寸和数量的详细信息,因此提出了一种基于切削刃边界角的限制角模型的砂带表面功能特性的描述方法。Arunachalam等[69]利用CCD 获取砂轮表面图像,通过图像处理的方法获得砂轮表面纹理特征,并且据此对砂轮状态建模,得出修整砂轮所需的修整孔型数,从而对砂轮表面修整提出指导意见,该试验设置如图15所示。Li等[70]通过立体显微镜和扫描电镜获得砂带表面几何形态,其微观形貌如图16所示,研究者建立了基于单磨粒的机器人砂带磨削力模型和材料去除率模型,将整个磨削过程分为初始阶段、稳定阶段和加速阶段,根据磨粒磨损程度分析了各个阶段的摩擦、犁耕、切割效果和磨削力;通过研究晶粒的分布和每个晶粒的穿透深度,计算磨削力和材料去除率。

图15 试验装置示意[69]

Fig.15 Schematic of experimental setup[69]

图16 砂粒形貌[70]

Fig.16 Grain morphology[70]

当前,亟需建立和完善更加准确精细的模型,用以描述通过视觉获得的磨具表面状态特征与磨抛加工参数之间关系。而开发一种快速获取砂带形貌的视觉方法也成为许多研究者的目标。

焊缝磨抛状态是指焊缝在磨抛过程中的剩余量。实时检测和推理焊缝磨抛状态,有助于建立完备准确的材料去除率预测模型,以准确预测推理磨抛加工过程的进度与时长,避免出现过磨现象。

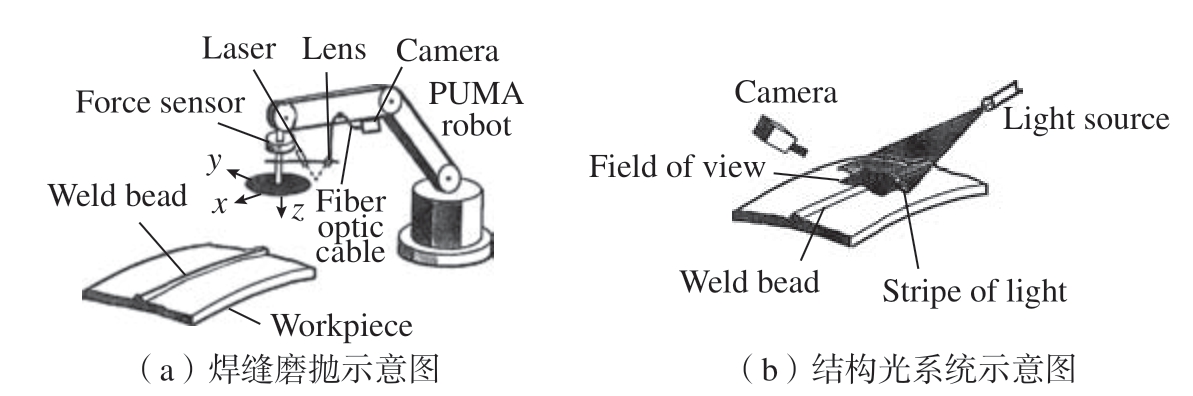

Whitney 等[71] 为PUMA 560 机器人开发了一个非线性力控制律,实现以一个结构光视觉系统实时测量材料体积;该系统能够根据焊缝磨抛状态计划和执行焊缝的多道磨抛,以完整高效地去除焊缝,该装置如图17所示。Pandiyan 等[72]采用基于编码器–解码器体系结构的VGG–16神经网络对低碳钢工件4 种不同焊缝状态进行训练识别,如图18所示;结果表明,所开发的基于视觉+神经网络图像识别的方法可以用于柔性砂带磨削过程中焊缝去除终止点的实时预测。

图17 基于结构光焊缝磨抛状态视觉检测系统[71]

Fig.17 Visual system for welding bead grinding and polishing state inspection based on structured light[71]

图18 4 种焊缝磨抛状态[72]

Fig.18 Four welding seam grinding status[72]

综上,使用视觉对焊缝磨抛状态推测将是实现焊缝磨抛控制精度、预测加工时长及多道次磨抛路径规划的方法之一。

3.3 基于视觉的焊缝识别与磨抛轨迹规划

对于复杂的空间焊缝,依靠示教的方法获得磨抛轨迹繁琐且效率低,加工精度严重依赖示教的精细程度[14,73],而基于视觉的焊缝识别及路径规划能够自动识别焊缝,自适应地规划路径及工具姿态,能够有效保证焊缝磨抛的效率和精度。

目前主流的视觉传感器主要有线激光轮廓扫描仪和三维点云相机,前者精度高但视域小,后者视域大但是精度稍差。在使用以上传感器之前需要进行精确的手眼标定以确保机器人能够准确到达待加工区域[74–75]。

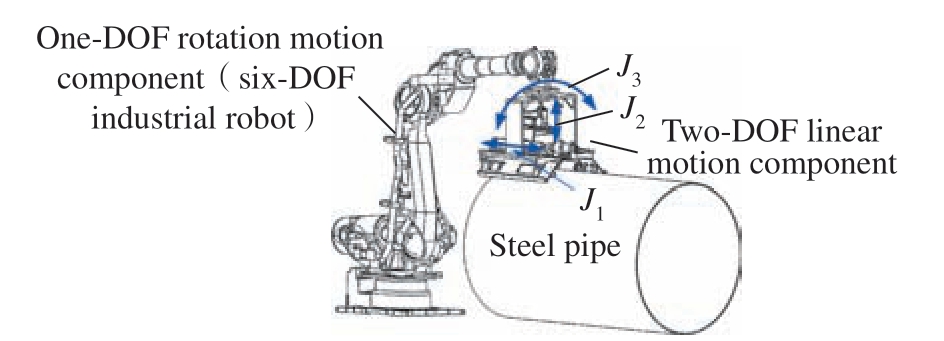

针对管道焊接的环形焊缝,Guo等[76]开发了一款新型的空间环状焊缝自动测量磨抛一体化工具(图19),该工作提出了一种机器人磨抛运动轨迹规划的方法,实现了对管道上空间环状焊缝的测量和识别,完成了焊缝的磨抛并且证明了该装置的高效。对于内壁上普通机器人与传感器不可达的焊缝,Xu 等[77]开发了一种用于管道内壁的新型轮驱动磨抛机器人,用于直径在550~714 mm 之间的管道内焊缝打磨;该机器人由运动结构、定位结构和抛光结构组成;机器人的视觉系统采用CCD 相机和线激光器,通过人工控制实现机器人快速准确的移动、定位和磨削。

图19 自动焊缝磨抛机器人[76]

Fig.19 Automatic welding bead grinding and polishing robot[76]

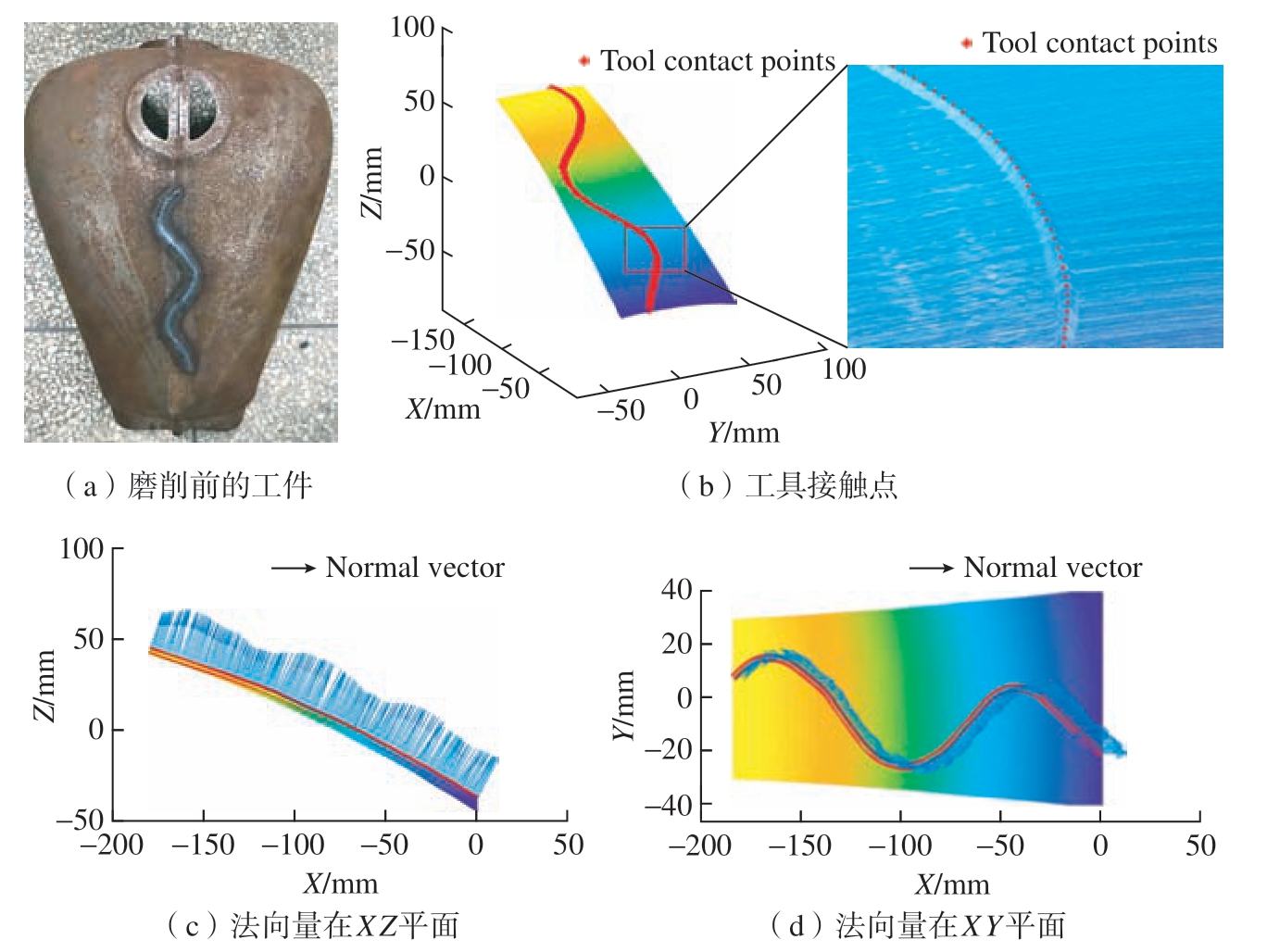

Feng 等[78]用线激光扫描获得自由表面的轮廓,通过移动平均滤波和滤波前后数据的差值获得焊缝特征来实现焊缝识别;并且通过主成分分析(PCA)算法估算机器人工具的位姿,采用B 样条曲线拟合磨抛路径,最终通过试验证明了该方法的可行性,其焊缝轨迹规划如图20所示。其他研究者也进行了类似的研究[79–81],如将焊缝特征添加到原有的CAD 母模型从而构建新的CAD 模型,以便于后续的离线编程[79];或将线激光扫描仪集成在机器人工具末端,使用线激光轮廓扫描仪获取焊缝信息,最后获得磨削点坐标,实现了焊缝的在线识别和磨抛,但该工作并没有获得工具的姿态[81]。

图20 焊缝识别与轨迹规划[78]

Fig.20 Weld bead recognition and trajectory planning[78]

激光轮廓扫描仪获得数据的视域有限,因而导致邻域信息的同步受限,影响数据的实时处理。因此在线激光引导焊缝磨抛时,需提前获得加工点邻域信息。相比于线激光轮廓扫描仪,三维点云相机具有更大的视域和更快的扫描速度,因此也被用于磨抛焊缝轮廓的获取,其关键问题是能否快速识别焊缝区域并且自动规划路径与工具位姿。

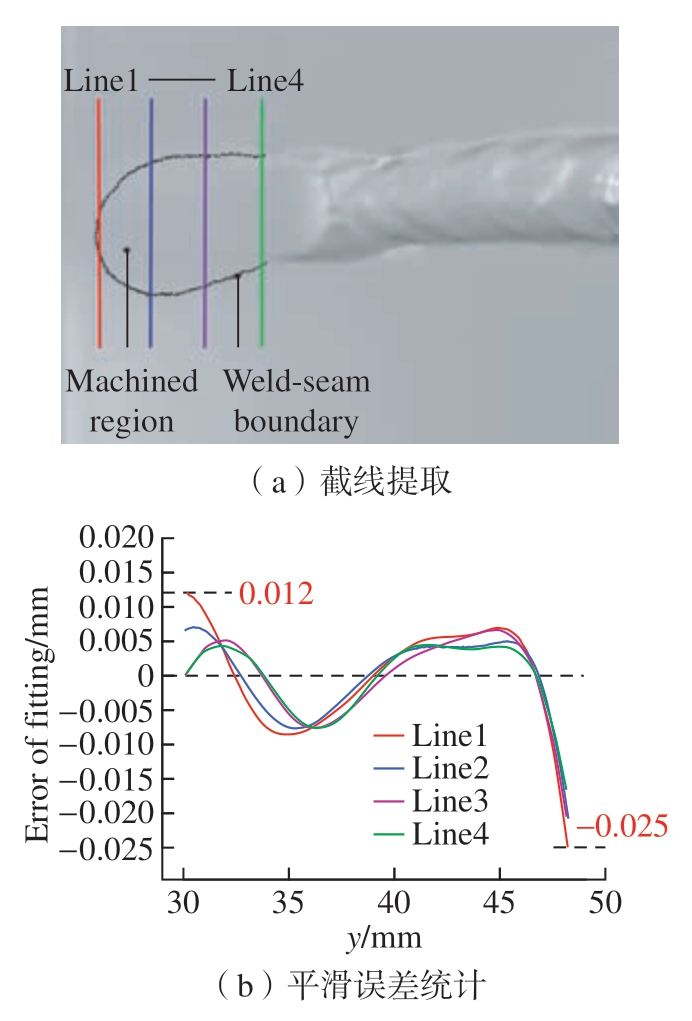

Yang 等[82]提出了一种精细的特征提取算法,用于激光扫描大规模不规则表面的测量与特征识别。Demarsin 等[83]利用主成分分析估计点云的法向,使用区域增长算法根据法向的变化特征对点云进行分割,得到点云的特征曲线。Ou 等[84]基于自主研制的双目视觉系统开发了用于修复后叶片焊缝识别与模型重构的测量方法;通过粗定位降低三维重建和后续点云处理的复杂度,基于区域增长和点云法向滤波对点云进行分割和精确定位,得到了具有精确边界的焊缝模型;如图21所示,该方法提取的边界平均误差比传统方法低0.263 mm,加工误差小于0.07 mm,提高了修复零件的加工质量和效率。

图21 平滑误差[84]

Fig.21 Smoothness error[84]

点云作为数据媒介引导焊缝磨抛存在以下问题。点云数据庞大、信息丰富,而焊缝磨抛局部性的特点要求点云处理算法能够快速定位及识别特征;焊缝磨抛的柔顺性要求磨抛工具姿态合理,但根据点云对机器人工具末端位姿的估计还缺少比较通用的方法;对焊缝类型(角接、搭接、对接、堆焊等)及缺陷识别的方法不够完善;基于点云技术对焊缝磨抛精度的测量方法还不成熟。

4 结论

焊缝高效精密磨抛中的智能技术立足于基本磨抛原理与模型,是智能磨抛技术在焊缝磨抛场景的应用。基本磨抛原理和模型,以及建立在这些原理和模型之上的磨料开发和磨抛工艺改进工作,在焊缝高效精密磨抛技术发展过程中是通用的,发展智能技术的同时需要兼顾基础模型的完善。

针对不同场景应用开发的焊缝高效磨抛设备及配套智能控制算法代替人工来提升效率和质量,如为实现柔性磨抛而开发的智能力控设备和力控算法。目前结合智能制造技术的焊缝高效精密磨抛成为研究热点,例如结合视觉技术以提升磨抛的自适应性。

基于当前的研究现状,未来的研究需要聚焦以下3 个层面。在磨抛模型方面,根据更精细的磨具表面磨粒几何分布特征建立更加准确的材料去除量预测模型;在控制技术方面,关注焊缝高效精密磨抛表面质量和完整性,并需要开发一套能快速有效地保证磨抛表面完整性的智能磨抛控制方法;在视觉技术方面,开发一种简化点云数据及快速获取焊缝点云特征的方法。

[1] SINGH A K,DEY V,RAI R N.Techniques to improve weld penetration in TIG welding (a review)[J].Materials Today:Proceedings,2017,4(2): 1252–1259.

[2] KROLCZYK G M,NIESLONY P,KROLCZYK J B,et al.Influence of argon pollution on the weld surface morphology[J].Measurement,2015,70: 203–213.

[3] DENKENA B,BOESS V,NESPOR D,et al.Engine blade regeneration: A literature review on common technologies in terms of machining[J].The International Journal of Advanced Manufacturing Technology,2015,81(5): 917–924.

[4] 陈磊.恒力打磨机器人数学建模与焊缝缺陷打磨工艺研究[D].天津: 天津理工大学,2020.

CHEN Lei.Research on modeling of constant force polishing robot and welding seam defect polishing technology[D].Tianjin: Tianjin University of Technology,2020.

[5] BRAUN M,WANG X.A review of fatigue test data on weld toe grinding and weld profiling[J].International Journal of Fatigue,2021,145: 106073.

[6] DENG D,KIYOSHIMA S.Numerical simulation of welding temperature field,residual stress and deformation induced by electro slag welding[J].Computational Materials Science,2012,62: 23–34.

[7] WU C S,CHEN J,ZHANG Y M.Numerical analysis of both front-and backside deformation of fully-penetrated GTAW weld pool surfaces[J].Computational Materials Science,2007,39(3): 635–642.

[8] UEDA Y,MURAKAWA H,MA N.Computational approach to welding deformation and residual stress[M].Sanpo: Sanpo Publication,2007.

[9] KOPAC J,KRAJNIK P.Highperformance grinding—A review[J].Journal of Materials Processing Technology,2006,175(1–3): 278–284.

[10] KLOCKE F,BARTH S,MATTFELD P.High performance grinding[J].Procedia CIRP,2016,46: 266–271.

[11] TÖNSHOFF H K,PETERS J,INASAKI I,et al.Modelling and simulation of grinding processes[J].CIRP Annals,1992,41(2): 677–688.

[12] JACKSON M J,DAVIS C J,HITCHINER M P,et al.High-speed grinding with CBN grinding wheels—Applications and future technology[J].Journal of Materials Processing Technology,2001,110(1): 78–88.

[13] XU X H,CHEN W,ZHU D H,et al.Hybrid active/passive force control strategy for grinding marks suppression and profile accuracy enhancement in robotic belt grinding of turbine blade[J].Robotics and Computer-Integrated Manufacturing,2021,67: 102047.

[14] ZHAN J M,YU S H.Study on error compensation of machining force in aspheric surfaces polishing by profile-adaptive hybrid movement-force control[J].The International Journal of Advanced Manufacturing Technology,2011,54(9): 879–885.

[15] ZENG G W,HEMAMI A.An overview of robot force control[J].Robotica,1997,15(5):473–482.

[16] KLOCKE F,KUCHLE A.Manufacturing processes: Vol.2[M].Berlin:Springer,2009.

[17] KÖNIG W,KLOCKE F.Fertigungsverfahren: Drehen,fräsen,bohren:Vol.8[M].Berlin: Springer,2008.

[18] HEINZEL C,BLEIL N.The use of the size effect in grinding for work-hardening[J].CIRP Annals,2007,56(1): 327–330.

[19] REN X K,CHAI Z,XU J J,et al.A new method to achieve dynamic heat input monitoring in robotic belt grinding of Inconel 718[J].Journal of Manufacturing Processes,2020,57: 575–588.

[20] HE B F,WEI C E,DING S Y,et al.A survey of methods for detecting metallic grinding burn[J].Measurement,2019,134:426–439.

[21] 李晓伟.曲面薄壁件焊缝高速铣削抛光加工系统的研制[D].广州: 华南理工大学,2012.

LI Xiaowei.Research and manufacture of high-speed milling and polishing system for curve thin-walled component weld seam[D].Guangzhou: South China University of Technology,2012.

[22] WEBSTER J,TRICARD M.Innovations in abrasive products for precision grinding[J].CIRP Annals,2004,53(2): 597–617.

[23] KLOCKE F,BRINKSMEIER E,EVANS C,et al.High-speed grindingfundamentals and state of the art in Europe,Japan,and the USA[J].CIRP Annals,1997,46(2): 715–724.

[24] KLOCKE F,ENGELHORN R,MAYER J,et al.Micro-analysis of the contact zone of tribologically loaded second-phase reinforced Sol-gel-abrasives[J].CIRP Annals,2002,51(1): 245–250.

[25] KURREIN M.Die bearbeitbarkeit der metalle im zusammenhang mit der festigkeitsprüfung[J].Werkstattstechnik,1927,21: 612–621.

[26] PETERS J.Les recherches actuelles dans le domaine de la rectification[M].Brussels: Centre de Recherches Scientifiques et Techniques de L′Industrie des Fabrications Metalliques,1966.

[27] COLDING B N.A wear relationship for turning,milling and grinding: Machining economics[M].Stockholm: Lund,1959.

[28] PEKLENIK J.Ermittlung von geometrischen und physikalischen kenngrößen für die grundlagenforschung des schleifens[M].Aachen: Aachen Publication,1957.

[29] LORTZ W.Schleifscheibentopographie und spanbildungsmechanismus beim schleifen[D].Bochum: Rheinisch-Westfalischen Technischen Hochschule,1975.

[30] SALJE E.Grundlagendes schleifvorganges[J].Werkstatt und Betrieb,1953,86(4): 177–182.

[31] LINDSAY R P.On the metal removal and wheel removal parameters,surface finish,geometry and damage in precision grinding[D].Worcester: Worcester Polytechnic Institute,1971.

[32] JAEGER J C.Moving sources of heat and the temperature of sliding contacts[J].Journal and Proceedings of the Royal Society of New Wales,1942,76: 203–225.

[33] KNOP M.Rechnergeführte stellgrößenwahl beim außenrundeinstechschleifen:Abrichtereinfluß und temperaturberechnung[M].Aachen: RWTH Aachen,1989.

[34] MALKIN S,LENZ E.Burning limit for surface and cylindrical grinding of steels[J].Annals of the CIRP,1978,27(1): 233–236.

[35] BRINKSMEIER E,AURICH J C,GOVEKAR E,et al.Advances in modeling and simulation of grinding processes[J].CIRP Annals,2006,55(2): 667–696.

[36] QU C,LV Y J,YANG Z Y,et al.An improved chip-thickness model for surface roughness prediction in robotic belt grinding considering the elastic state at contact wheelworkpiece interface[J].The International Journal of Advanced Manufacturing Technology,2019,104(5): 3209–3217.

[37] 马平,杨金芳,崔长春,等.解耦控制的现状及发展[J].控制工程,2005,12(2):97–100.

MA Ping,YANG Jinfang,CUI Changchun,et al.Current situation and development of decoupling control[J].Control Engineering of China,2005,12(2): 97–100.

[38] 李洋,赵鸣,徐梦瑶,等.多源信息融合技术研究综述[J].智能计算机与应用,2019,9(5): 186–189.

LI Yang,ZHAO Ming,XU Mengyao,et al.A survey of research on multi-source information fusion technology[J].Intelligent Computer and Applications,2019,9(5): 186–189.

[39] WEGENER K,BLEICHER F,KRAJNIK P,et al.Recent developments in grinding machines[J].CIRP Annals,2017,66(2): 779–802.

[40] LIU C,CHEN A,CHEN C C,et al.Grinding force control in an automatic surface finishing system[J].Journal of Materials Processing Technology,2005,170(1–2): 367–373.

[41] INASAKI I.Principles of abrasive processing[J].Machining Science and Technology,1998,2(1): 155–156.

[42] ATTANASIO C,SEIGUE J C.Polishing machine with pneumatic tool pressure adjustment: US 5325636[P].1994–07–05.

[43] SEKI K,SHINOHARA Y,IWASAKI M,et al.High precision force control of pneumatic cylinders considering disturbance suppression with specific frequency[C]//Proceedings of 2011 IEEE International Conference on Mechatronics.Piscataway: IEEE,2011: 937–942.

[44] ZHU W,BEAUCAMP A.Compliant grinding and polishing: A review[J].International Journal of Machine Tools and Manufacture,2020,158: 103634.

[45] ROY J,WHITCOMB L L.Adaptive force control of position/velocity controlled robots: Theory and experiment[J].IEEE Transactions on Robotics and Automation,2002,18(2): 121–137.

[46] OH S,KONG K.High-precision robust force control of a series elastic actuator[J].IEEE/ASME Transactions on Mechatronics,2017,22(1): 71–80.

[47] JIA L,HAN C,CHIU M S.Dynamic R-parameter based integrated model predictive iterative learning control for batch processes[J].Journal of Process Control,2017,49: 26–35.

[48] JUNG S,HSIA T C.Neural network impedance force control of robot manipulator[J].IEEE Transactions on Industrial Electronics,1998,45(3): 451–461.

[49] ZUPERL U,CUS F,MILFELNER M.Fuzzy control strategy for an adaptive force control in end-milling[J].Journal of Materials Processing Technology,2005,164–165: 1472–1478.

[50] XU X H,ZHU D H,ZHANG H Y,et al.Application of novel force control strategies to enhance robotic abrasive belt grinding quality of aero-engine blades[J].Chinese Journal of Aeronautics,2019,32(10): 2368–2382.

[51] 李东旭.焊接筒管焊缝自动检磨一体化加工系统研究[D].成都: 四川大学,2021.

LI Dongxu.Research on automatic inspection and grinding integrated processing system of welded pipe weld[D].Chengdu:Sichuan University,2021.

[52] 黄小康,任绪凯,陈华斌,等.高温合金机器人柔性磨削表面完整性研究进展[J].航空制造技术,2021,64(7): 38–52.

HUANG Xiaokang,REN Xukai,CHEN Huabin,et al.Research progress of surface integrity in robotic compliant grinding of superalloys[J].Aeronautical Manufacturing Technology,2021,64(7): 38–52.

[53] PERVEZ M R,AHAMED M H,AHMED M A,et al.Autonomous grinding algorithms with future prospect towards SMART manufacturing: A comparative survey[J].Journal of Manufacturing Systems,2022,62: 164–185.

[54] 郑雷,全芳,屈新河,等.激光磨抛复合强化对15CrMnMoVA 钢孔结构疲劳性能的影响研究[J].现代制造工程,2020(7):53–59,18.

ZHENG Lei,QUAN Fang,QU Xinhe,et al.Effect of composite strengthen process of laser shock,grinding and polishing on the fatigue properties of 15CrMnMoVA hole structure[J].Modern Manufacturing Engineering,2020(7): 53–59,18.

[55] 牛金涛.铝锂合金2A97 铣削加工表面完整性及耐腐蚀性能研究[D].济南: 山东大学,2020.

NIU Jintao.Surface integrity and corrosion behavior of milled Al–Li alloy 2A97[D].Jinan:Shandong University,2020.

[56] SHIVANNA D M,KIRAN M B,VENKATESH G S,et al.Analyzing the effects of machining parameters on surface roughness of machined surfaces using vision system[J].Materials Today: Proceedings,2021,47: 4885–4890.

[57] HUNTER J D.Matplotlib: A 2D graphics environment[J].Computing in Science& Engineering,2007,9(3): 90–95.

[58] CHEN X W,ZHANG Z K,LIU Z H.Measurement of surface roughness by computer vision in planning operations[J].Advanced Materials Research,2010,146–147: 361–365.

[59] PALANI S,NATARAJAN U.Prediction of surface roughness in CNC end milling by machine vision system using artificial neural network based on 2D Fourier transform[J].The International Journal of Advanced Manufacturing Technology,2011,54(9): 1033–1042.

[60] MANISH R,VENKATESH A,ASHOK S D.Machine vision based image processing techniques for surface finish and defect inspection in a grinding process[J].Materials Today: Proceedings,2018,5(5):12792–12802.

[61] KOVACH J,MALKIN S.Thermally induced grinding damage in superalloy materials[J].CIRP Annals,1988,37(1): 309–313.

[62] LIU Q,CHEN X,GINDY N.Fuzzy pattern recognition of AE signals for grinding burn[J].International Journal of Machine Tools and Manufacture,2005,45(7–8): 811–818.

[63] 段练.高温合金叶片机器人砂带磨削关键技术以及表面完整性研究[D].重庆:重庆大学,2019.

DUAN Lian.Research on key technology and surface integrity of superalloy blade robotic belt grinding[D].Chongqing: Chongqing University,2019.

[64] HÜBNER H B,DUARTE M A V,DA SILVA R B.Automatic grinding burn recognition based on time-frequency analysis and convolutional neural networks[J].The International Journal of Advanced Manufacturing Technology,2020,110(7): 1833–1849.

[65] SARAVANAPRIYAN S N A,VIJAYARAGHAVAN L,KRISHNAMURTHY R.On-line detection of grinding burn by integrated sensing[C]//Proceedings of the First ISA/IEEE.Sensors for Industry Conference.Piscataway: IEEE,2002: 89–94.

[66] 莫国影,左敦稳,马浩,等.高温合金磨削烧伤表面的CCD 图像特征研究[J].机械制造与自动化,2006,35(6): 99–102.

MO Guoying,ZUO Dunwen,MA Hao,et al.Characterization of CCD image of burned surface of ground high temperature alloy[J].Machine Building & Automation,2006,35(6):99–102.

[67] PANDIYAN V,CAESARENDRA W,TJAHJOWIDODO T,et al.In-process tool condition monitoring in compliant abrasive belt grinding process using support vector machine and genetic algorithm[J].Journal of Manufacturing Processes,2018,31: 199–213.

[68] WEIß M,KLOCKE F,BARTH S,et al.Detailed analysis and description of grinding wheel topographies[J].Journal of Manufacturing Science and Engineering,2017,139(5): 054502.

[69] ARUNA CHALAMN ,VIJAYARAGHAVAN L.Assessment of grinding wheel conditioning process using machine vision[C]//Proceedings of 2014 International Conference on Prognostics and Health Management.Piscataway: IEEE,2015.

[70] LI L F,REN X K,FENG H J,et al.A novel material removal rate model based on single grain force for robotic belt grinding[J].Journal of Manufacturing Processes,2021,68:1–12.

[71] WHITNEY D E,EDSALL A C,TODTENKOPF A B,et al.Development and control of an automated robotic weld bead grinding system[J].Journal of Dynamic Systems,Measurement,and Control,1990,112(2): 166–176.

[72] PANDIYAN V,MURUGAN P,TJAHJOWIDODO T,et al.In-process virtual verification of weld seam removal in robotic abrasive belt grinding process using deep learning[J].Robotics and Computer-Integrated Manufacturing,2019,57: 477–487.

[73] TIAN F J,LI Z G,LV C,et al.Polishing pressure investigations of robot automatic polishing on curved surfaces[J].The International Journal of Advanced Manufacturing Technology,2016,87(1): 639–646.

[74] SHARIFZADEH S,BIRO I,KINNELL P.Robust hand-eye calibration of 2D laser sensors using a single-plane calibration artefact[J].Robotics and Computer-Integrated Manufacturing,2020,61: 101823.

[75] XIE H,PANG C T,LI W L,et al.Hand-eye calibration and its accuracy analysis in robotic grinding[C]//Proceedings of 2015 IEEE International Conference on Automation Science and Engineering (CASE).Piscataway:IEEE,2015: 862–867.

[76] GUO W J,ZHU Y G,HE X.A robotic grinding motion planning methodology for a novel automatic seam bead grinding robot manipulator[J].IEEE Access,2020,8: 75288–75302.

[77] XU Z L,LU S,YANG J,et al.A wheeltype in-pipe robot for grinding weld beads[J].Advances in Manufacturing,2017,5(2): 182–190.

[78] FENG H J,REN X K,LI L F,et al.A novel feature-guided trajectory generation method based on point cloud for robotic grinding of freeform welds[J].The International Journal of Advanced Manufacturing Technology,2021,115(5): 1763–1781.

[79] WANG X F,ZHANG X Q,REN X K,et al.Point cloud 3D parent surface reconstruction and weld seam feature extraction for robotic grinding path planning[J].The International Journal of Advanced Manufacturing Technology,2020,107(1): 827–841.

[80] ZHANG G F,WANG J W,CAO F,et al.3D curvature grinding path planning based on point cloud data[C]//Proceedings of 12th IEEE/ASME International Conference on Mechatronic and Embedded Systems and Applications (MESA).Piscataway: IEEE,2016: 1–6.

[81] GE J M,DENG Z H,LI Z Y,et al.Robot welding seam online grinding system based on laser vision guidance[J].The International Journal of Advanced Manufacturing Technology,2021,116(5): 1737–1749.

[82] YANG Y,FANG H R,FANG Y F,et al.Three-dimensional point cloud data subtle feature extraction algorithm for laser scanning measurement of large-scale irregular surface in reverse engineering[J].Measurement,2020,151:107220.

[83] DEMARSIN K,VANDERSTRAETEN D,VOLODINE T,et al.Detection of closed sharp edges in point clouds using normal estimation and graph theory[J].Computer-Aided Design,2007,39(4): 276–283.

[84] OU J,ZOU L,WAN Q H,et al.Weldseam identification and model reconstruction of remanufacturing blade based on threedimensional vision[J].Advanced Engineering Informatics,2021,49: 101300.