为满足轻量化、整体化的制造要求,航空零件逐渐朝精密、复杂、薄壁化和结构性能一体化的方向发展,大量复杂内腔、超薄格栅和悬臂等结构的设计对制造技术提出全新的挑战,采用传统技术方法时遇到了瓶颈。而近年来飞速发展的增材制造技术为复杂精密构件的制造提供了新途径和方案,激光选区熔化(Selective laser melting,SLM)成形被认为是最具发展潜力的增材制造技术,国外已尝试应用于航空发动机喷嘴及飞机结构连接部位[1–2]。激光选区熔化技术适用于成形形状复杂、精密度高的小型零件[2–4],但受设备尺寸及工艺特点等因素影响,大尺寸零部件较为理想的制造方案是成型后进行拼焊连接。电子束焊接技术具有能量密度高、焊接变形小、焊缝质量高、可控性好等优点,不仅可实现高质量的薄壁件焊接,还能实现大厚度材料的深穿透焊接,可满足SLM成形材料不同结构不同厚度的焊接要求[5–6]。

TC4钛合金属于中等强度的α+β型两相钛合金,具有较高的强度、抗蠕变性能和热稳定性能,在航空制造领域应用广泛。SLM成形的TC4钛合金材料静态力学性能与锻件相当,已经开始工业化推广和应用[7–8]。但由于选区熔化激光快速凝固逐层沉积生长制造,层与层之间的搭接有可能熔合不良,内部易出现气孔、冷隔孔洞等低致密度缺陷[9]。经分析,采用SLM成形和电子束焊接相结合的复合制造方式,可实现大尺寸材料结构的连接,能显著降低连接区低致密度缺陷,预期将保证零部件整体质量。

本文针对SLM成形的TC4钛合金进行电子束焊接工艺研究,开展电子束焊接工艺参数优化试验,通过工艺优化降低焊缝内部的气孔缺陷产生概率和控制气孔缺陷的数量和尺寸,分析气孔生成的原因及其控制方法,获得力学性能优良的接头,为激光选区熔化成形+电子束焊接的混合制造方法在航空制造领域的应用提供技术基础。

1 试验材料及方法

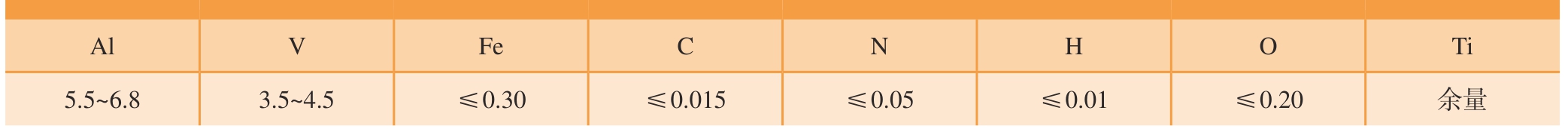

采用SLM成形的TC4钛合金试板化学成分如表1所示,在SLM成形过程中,铺层的TC4合金粉末发生快速的熔化、凝固过程,加热冷却速度极快,最终形成均匀的针状马氏体α′组织。本研究采用ZD150–15MH CV3M电子束焊机设备。

表1 SLM成形的TC4钛合金化学成分(质量分数)

Table 1 Chemical composition of TC4 titanium alloy formed by SLM (mass fraction) %

Al V Fe C N H O Ti 5.5~6.8 3.5~4.5 ≤0.30 ≤0.015 ≤0.05 ≤0.01 ≤0.20 余量

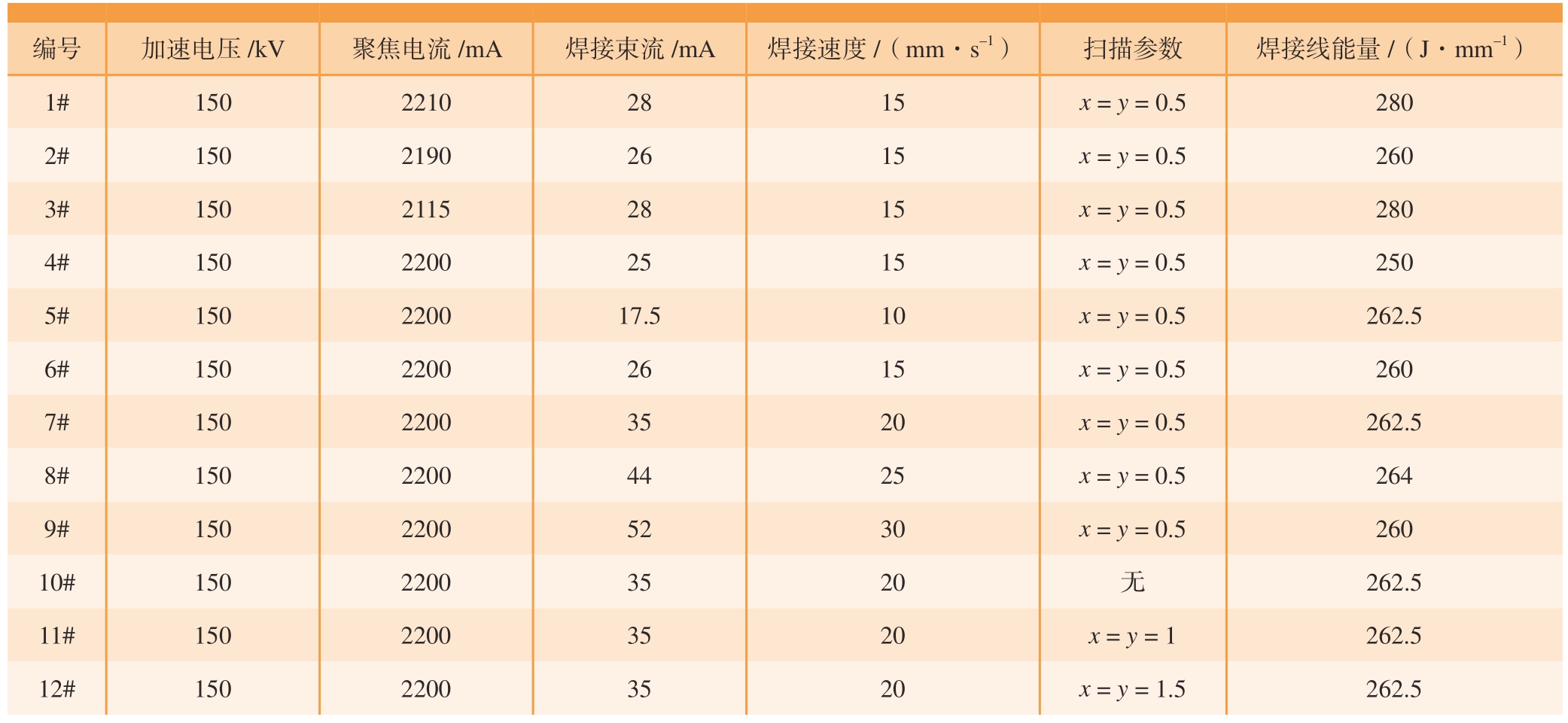

切割制备SLM成形的XY和XZ两方向的焊接试板,尺寸为200mm×150mm×9mm。针对焊接试板进行电子束焊接工艺试验,参数如表2所示。切割制备接头金相试样,采用Leica DM6000M 金相显微镜进行焊缝形貌特征分析。

表2 SLM成形TC4钛合金焊接工艺参数

Table 2 Welding parameters of TC4 alloy formed by SLM

编号 加速电压/kV 聚焦电流/mA 焊接束流/mA 焊接速度/(mm·s–1) 扫描参数 焊接线能量/(J·mm–1)1# 150 2210 28 15 x = y = 0.5 280 2# 150 2190 26 15 x = y = 0.5 260 3# 150 2115 28 15 x = y = 0.5 280 4# 150 2200 25 15 x = y = 0.5 250 5# 150 2200 17.5 10 x = y = 0.5 262.5 6# 150 2200 26 15 x = y = 0.5 260 7# 150 2200 35 20 x = y = 0.5 262.5 8# 150 2200 44 25 x = y = 0.5 264 9# 150 2200 52 30 x = y = 0.5 260 10#15022003520无262.5 11# 150 2200 35 20 x = y = 1 262.5 12# 150 2200 35 20 x = y = 1.5 262.5

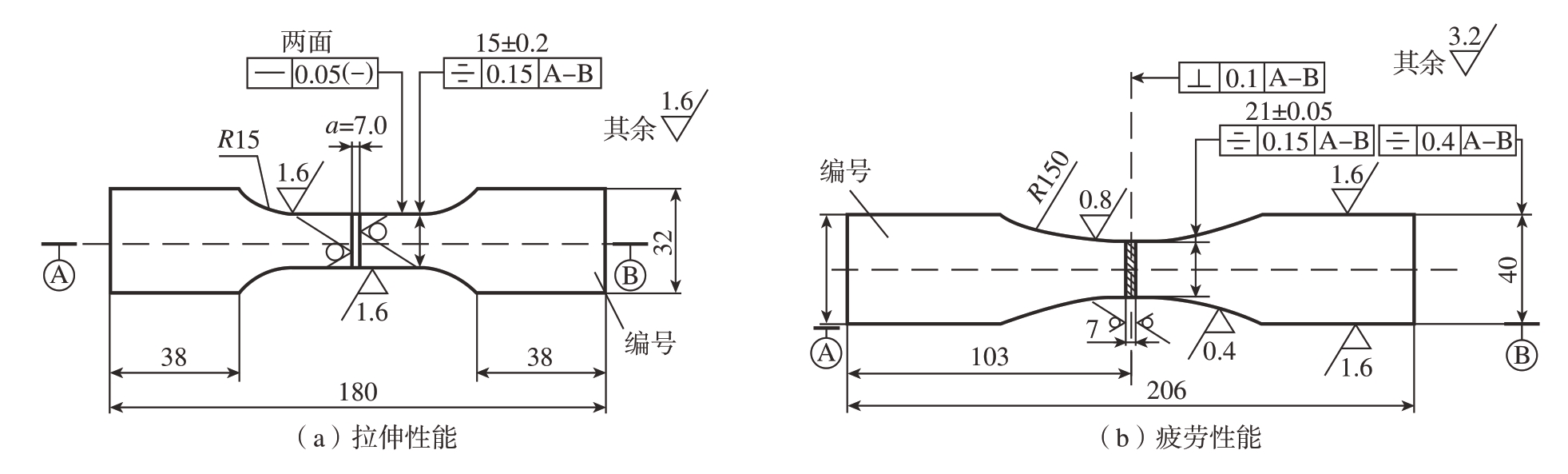

针对满足质量要求的焊接试板,采用线切割设计制备接头拉伸、疲劳试验件(图1),借助Z100电子万能材料试验机进行室温拉伸、疲劳试验。

图1 室温下拉伸性能、疲劳性能试验件

Fig.1 Tensile and fatigue test pieces at room temperature

2 试验结果与讨论

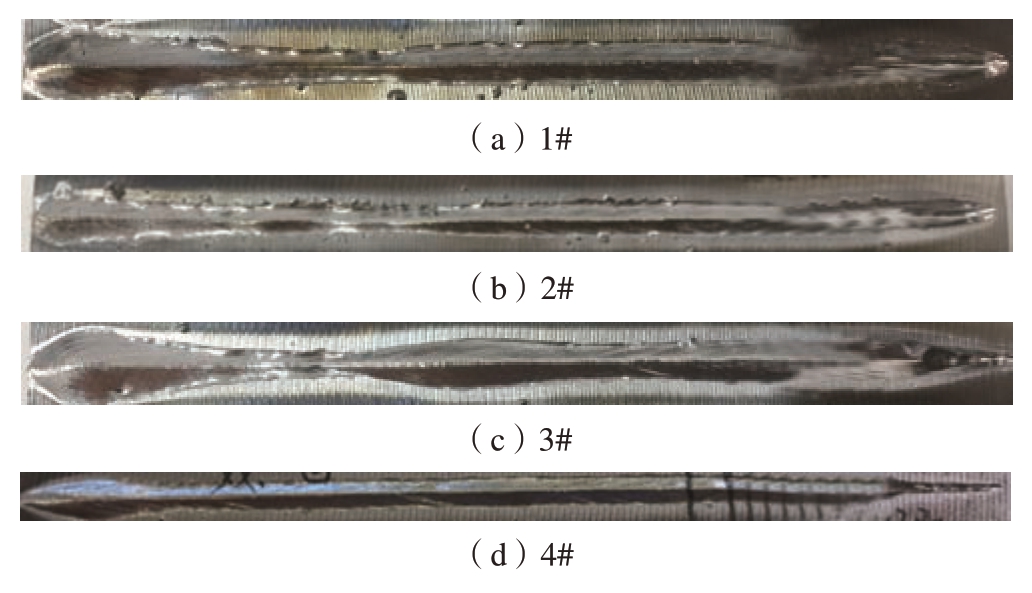

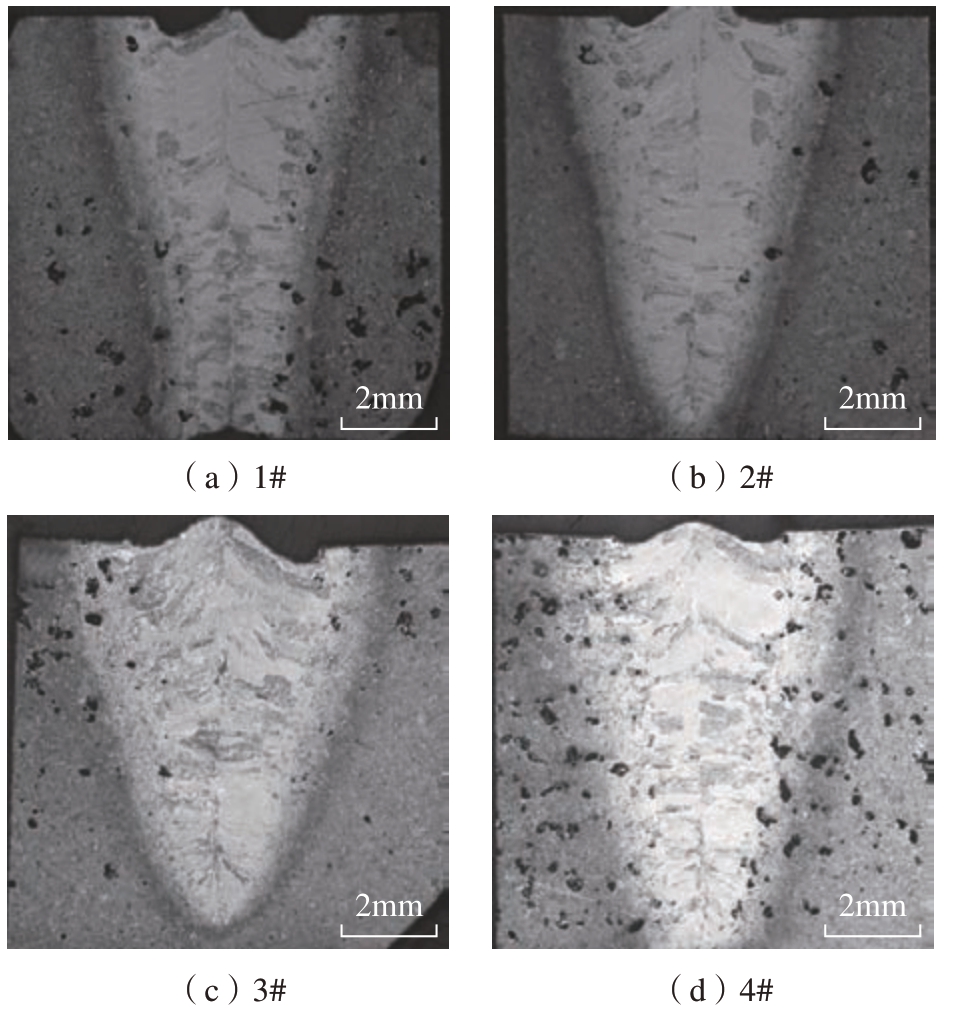

在不同的聚焦电流下采用匹配的焊接电流进行初步试验,试板焊缝成形可知,1#~4#工艺焊缝(长度100mm)成形不均匀、稳定,正面均存在咬边(图2); 2#、4#工艺焊缝表面宽度约为4mm,宽度较为适中。图3为焊接接头形貌,观察分析表明,成形TC4钛合金近缝母材区的气孔缺陷较多,而焊缝区气孔缺陷较少,因此,电子束焊接可消除SLM成形所造成的低致密度气孔和空隙。

图2 1#~4#工艺焊缝宏观形貌

Fig.2 Macro morphologies of welds formed by 1#~4# process

图3 1# ~ 4#工艺焊缝截面形貌

Fig.3 Cross section morphologies of welds formed by 1# ~ 4# process

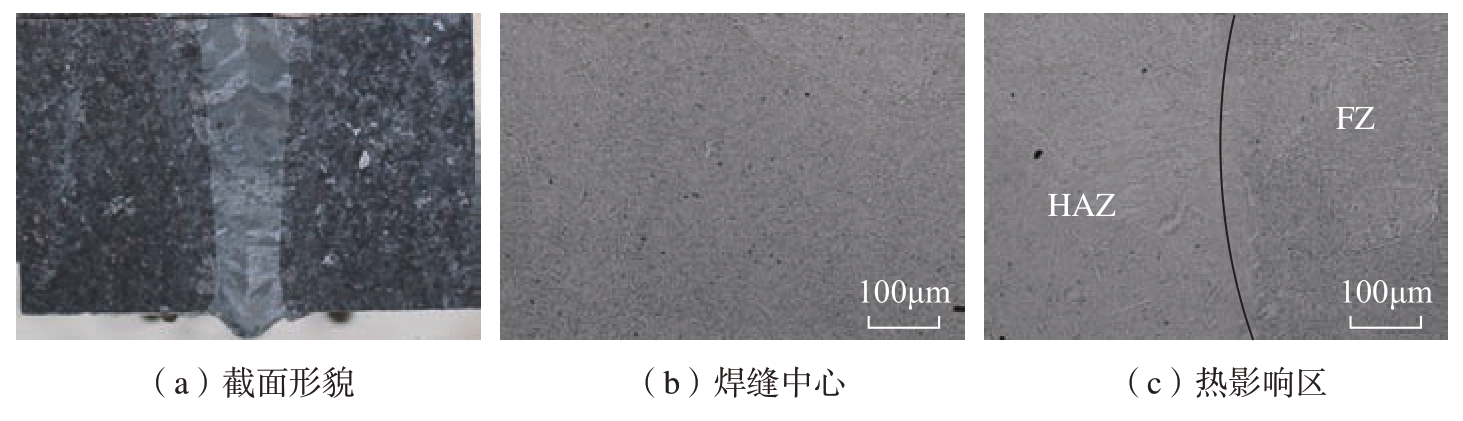

基于上述焊缝成形、接头形貌特征的结果分析,同步进行了SLM成形工艺优化及焊接工艺参数的优化(表2中5#~12#参数),采用了散焦电子束修饰焊接(束流5mA)工艺方法,优化后焊接接头形貌特征及显微组织如图4所示,后续将详细探讨工艺优化过程。金相分析表明,基材的气孔数量明显减少,但焊缝中心(FZ)和热影响区(HAZ)仍存在少量微气孔,热影响区气孔尺寸较大,焊缝区以针状马氏体α′组织为主,热影响区马氏体α′组织有所降低。经X射线检测,焊缝内部质量满足HB/Z 198—2011中I级焊缝要求。

图4 工艺优化后的焊接接头

Fig.4 Welding joint after process optimization

2.1 气孔形貌特征分析及成因研究

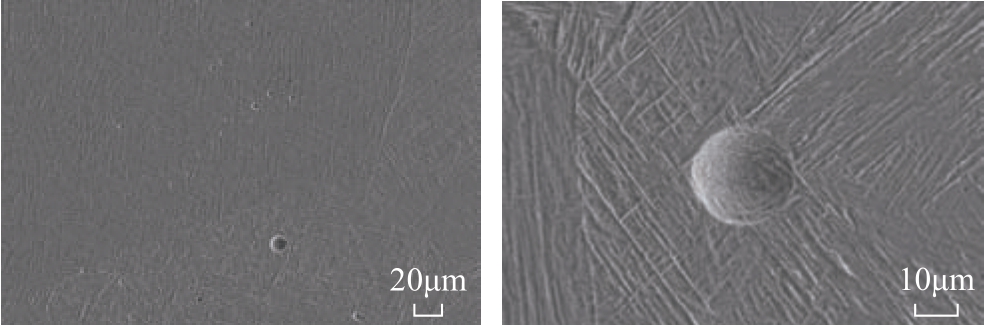

SLM技术成形的材料,其内部气孔缺陷一般分为工艺型气孔和冶金型气孔两种。工艺型气孔缺陷一般尺寸较大,分布具有一定的规律性,形状趋于不规则,可通过优化成形工艺有所改善和消除。但即使工艺控制得当,选区成形材料也会产生一些尺寸较小、无固定分布规律的随机性气孔,主要是由于SLM成形粉末球化、内部空心粉未完全熔化及Ar气混入熔池等原因导致低致密度的微气孔、微空隙。这类气孔一般称为冶金型气孔(图5),气孔尺寸范围为2~15μm。焊接过程中冶金气孔(空隙)合并、长大,部分上浮逸出熔池,但仍会有一部分残留在焊缝中,成为后续焊接超标缺陷产生的主要原因。同时焊接冶金过程中也存在着由于杂质气体聚集而导致的冶金气孔。

图5 焊缝区中不同尺度气孔

Fig.5 Porosities with different sizes in welding zone

焊缝气孔形成决定于焊接过程中气泡浮出外逸速度v与焊缝金属凝固速度R的相对关系,即产生气孔条件应为气泡溢出所需时间大于焊缝金属凝固所需时间。

熔池中气泡浮出外逸速度的理论公式[10]可表示为:

其中,v为气泡上浮速度;K为常数;ρL为液态金属的密度;ρG为气体的密度;g为重力加速度;r为气泡的半径;η为液态金属的黏度。由式(1)可知,金属黏度η对气孔产生较大的影响,在固液界面区附近(熔池边缘),熔池温度相对较低,金属黏度η相对较大,气泡上浮时间相对较长,不利于气泡逸出。通过电子束偏摆扫描的搅拌作用可有效提高液态金属的流动性,降低液态金属黏度的影响,促进气泡的逸出,进而有益于减少气孔的产生。

凝固速度R对气孔的产生也具有较大的影响,即R越大,越不利于气泡浮出,因而越易于产生气孔。在材料一定的条件下,通过调控焊接工艺条件可改善凝固速度R,即焊接过程采用较大线能量可明显降低冷却速度和凝固速度。

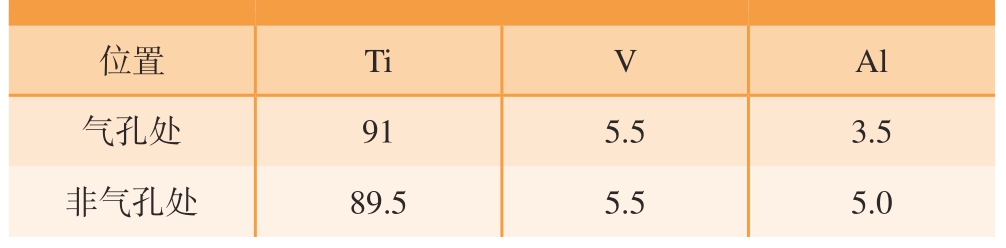

对气孔位置和非气孔位置的成分测试结果如表3所示,气孔区和非气孔部位,V元素含量基本相同,而Al和Ti元素合金含量则存在显著差异。在气孔部位,Al元素含量相对较低,质量分数为3.5%,Ti元素为91%,而非气孔部位Al元素含量则为5%,Ti元素为89%。测试表明气孔附近存在Al元素蒸发引起局部的元素烧损特征,属于由于SLM成形而导致的冶金类气孔。

表3 气孔和非气孔位置元素成分(质量分数)

Table 3 Element composition with and without porosities(mass fraction) %

位置 Ti V Al气孔处 91 5.5 3.5非气孔处 89.5 5.5 5.0

2.2 气孔的消除措施

基于气孔来源和成因分析,选区成形材料焊接的气孔消除方法,一是要控制成形材料中气孔缺陷数量;二是焊接工艺的调控与优化,使得产生的气孔能够在熔池凝固前逸出焊缝,进而获得气孔相对较少的焊缝。

这里仅探讨电子束焊接工艺的优化。合理的焊接线能量不仅可改善焊缝成形,还可控制焊接冷却、凝固速度,加速焊缝中气泡的排逸,减少焊缝中元素烧损的现象,从而降低焊缝中气孔生成的概率;焊接线能量主要调控焊接速度和焊接束流的匹配关系。焊接线能量一般通过线能量密度来描述,可以用来表征焊接过程中单位面积吸收的电子束能量,其计算公式为:

其中,U为加速电压;I为焊接束流;v为焊接速度。

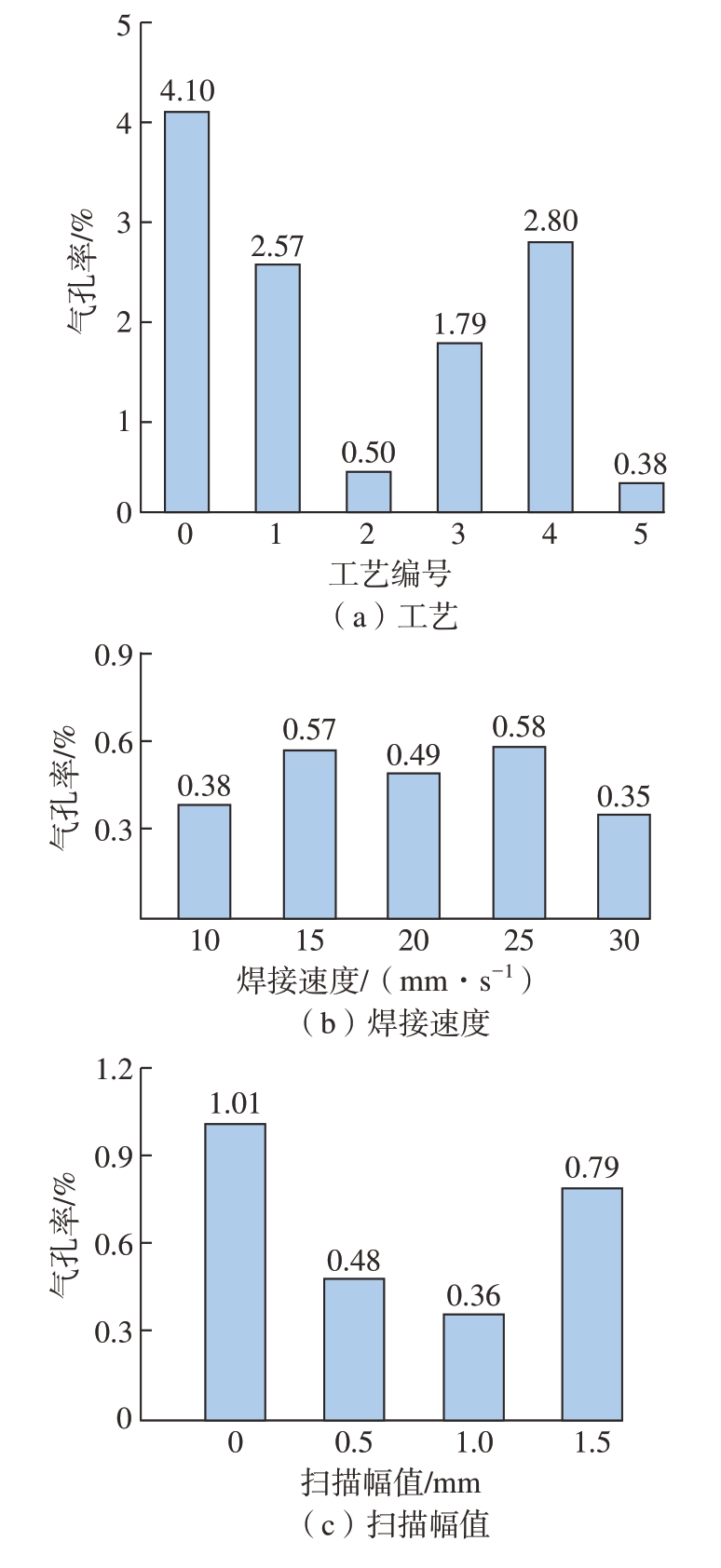

如表2所示,1#~4#焊接工艺主要研究焊接线能量对气孔消除的作用。为了比较气孔消除的效果,本研究通过定义气孔率来进行定量表征,其计算方法为气孔所占面积与总面积之比。根据图3计算得到的气孔率结果如图6(a)所示,其中以近缝母材区的气孔率 (0#)作为对比,1#~5#是焊缝中心的气孔率。结果表明,焊接热输入260J/mm(对应工艺2#和5#)时气孔率较低,分别为0.5%和0.38%,焊缝区气孔明显下降。图6(b)分析了5#~9#工艺焊接速度对气孔的影响,焊接速度对气孔率的影响规律不明显,在焊接速度变化的情况下气孔率保持在0.3%~0.6%。

对应表2中10#~12#参数偏摆扫描工艺,如图6 (c)所示,偏摆扫描的幅值在0.5~1mm时气孔率较低。表明通过电子束的偏摆扫描实现对焊接熔池的动态搅拌,可提高液态金属的流动性,优化热输入能量的空间分布,是消除焊接气孔的一种有效措施和方法。偏摆扫描过程中采用圆扫描波形,主要是考虑到圆波形下电子束的能量分布较为均匀,在焊接时尽量实现对熔池的均匀搅拌,达到优化焊缝成形和消除焊接气孔的目的。扫描频率选取需要根据实际情况综合考虑,过低的扫描频率无法实现搅拌作用,过高的扫描频率会影响熔池内金属的搅拌,因此频率的选取需要同时考虑对气孔的消除作用和焊缝的成形情况,最终选取扫描频率为500Hz。

图6 不同焊接工艺下的气孔率变化图

Fig.6 Porosity variation under different welding processes

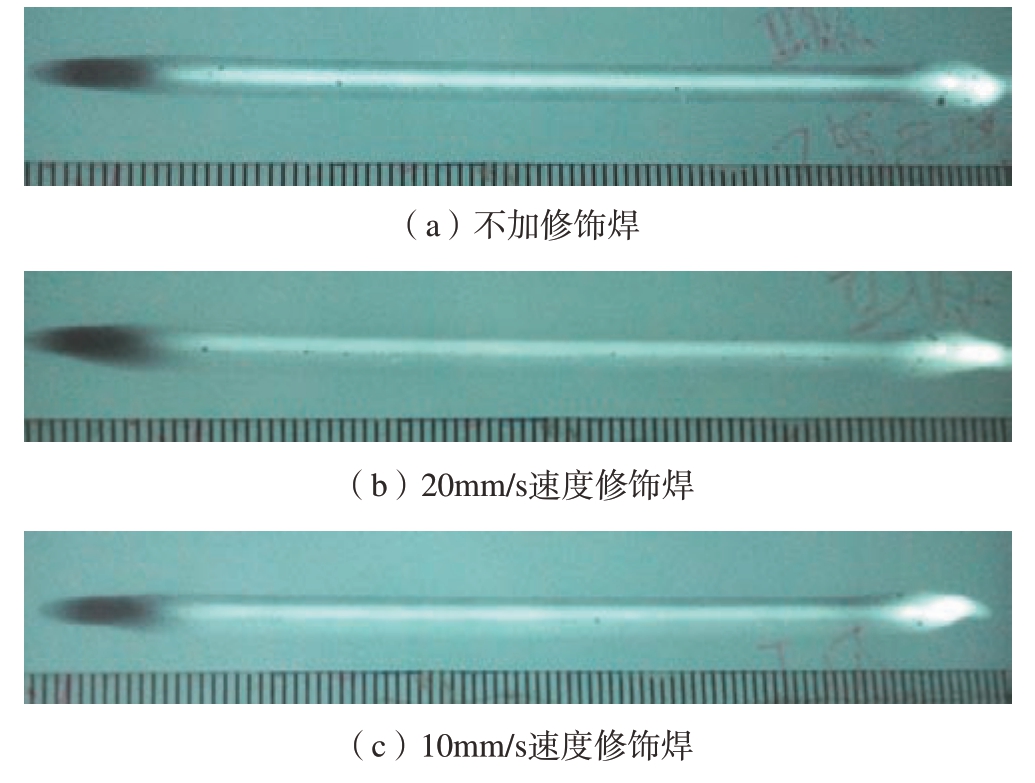

表4展示了不同扫描参数、修饰焊工艺下气孔情况对比,通过X射线的探伤结果可知,10#参数下没有外加偏摆扫描,焊缝的气孔数量达到了27个,焊缝质量仅达到HB/Z 198—2011中Ⅲ级标准,但外加圆波扫描后均能达到Ⅱ级标准。不同扫描参数下在圆波扫描的基础上,采用修饰焊工艺可进一步减少气孔数量,优化焊缝质量并达到I级标准,如表4和图7所示。对应表2中的焊接参数7#,随着修饰焊速度的降低,气孔数量显著减少,这是由于修饰焊可降低冷却速度、温度梯度及凝固速度,有利于气泡排逸,降低了残留的气孔产生概率。

图7 不同修饰焊工艺下气孔情况对比

Fig.7 Comparison of porosity under different modification welding processes

表4 不同扫描参数和修饰焊工艺下气孔情况对比

Table 4 Comparison of porosity under different scanning parameters and modification welding process

注:统计焊接气孔时,只统计焊缝中间稳定段60mm长度内的可识别气孔。

编号 焊接工艺扫描参数 修饰焊参数/(mm·s–1)气孔数量焊缝等级10# — — 27Ⅲ级7# 圆波,0.5mm,500Hz — 15 Ⅱ级11# 圆波,1mm,500Hz — 14 Ⅱ级12# 圆波,1.5mm,500Hz — 17 Ⅱ级7#–20 圆波,0.5mm,500Hz 20 13 Ⅱ级7#–10 圆波,0.5mm,500Hz 10 8 Ⅰ级

2.3 焊接接头力学性能验证

SLM成形的金属一般经历高温热循环,在非常短的时间内从熔点降到室温,其冷却速率高达108K/s,使其微观组织经历从α相到β相、β相再到α′相的变化[2]。因此,选区熔化成形的TC4合金微观组织细密,受成形轨迹策略的影响,力学性能具有一定的方向性[11–12]。

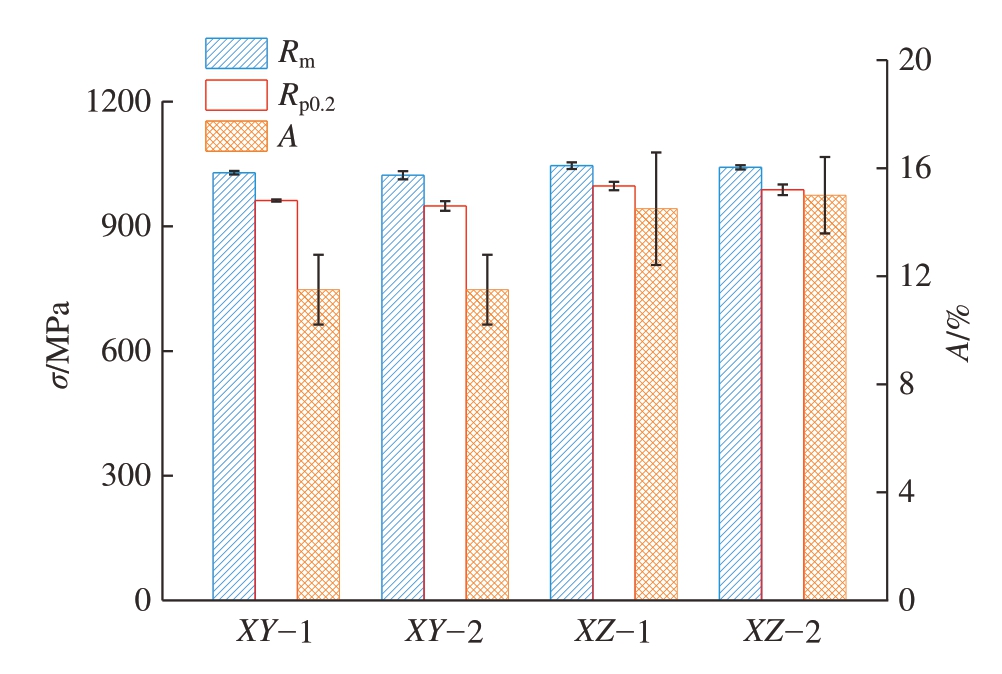

选取满足焊接质量要求的焊接试板,采用640℃保温2h真空热处理制度,探讨了选区熔化成形XY和XZ两个方向的焊接接头的拉伸性能(图1),试验结果如图8所示,其中Rm、Rp0.2和A分别代表抗拉强度、屈服强度和断后伸长率,每一组共4个试样。从试验结果分析,选区熔化XZ向电子束焊接接头抗拉强度均值达到了1040MPa,断后伸长率达到了14.75%,略高于XY向的焊接性能。选区熔化成形XY和XZ两方向的电子束焊接接头强度均与母材相当,接头断后伸长率略低于母材。拉伸试样的断后状态见图9,可以看出XY向接头试样断裂于焊缝或近焊缝区,而XZ向接头主要断裂在母材。

图8 电子束焊接接头室温拉伸性能

Fig.8 Tensile properties of electron beam welded joint at room temperature

图9 拉伸试验件断裂后图片

Fig.9 Images of tensile test piece after fracture

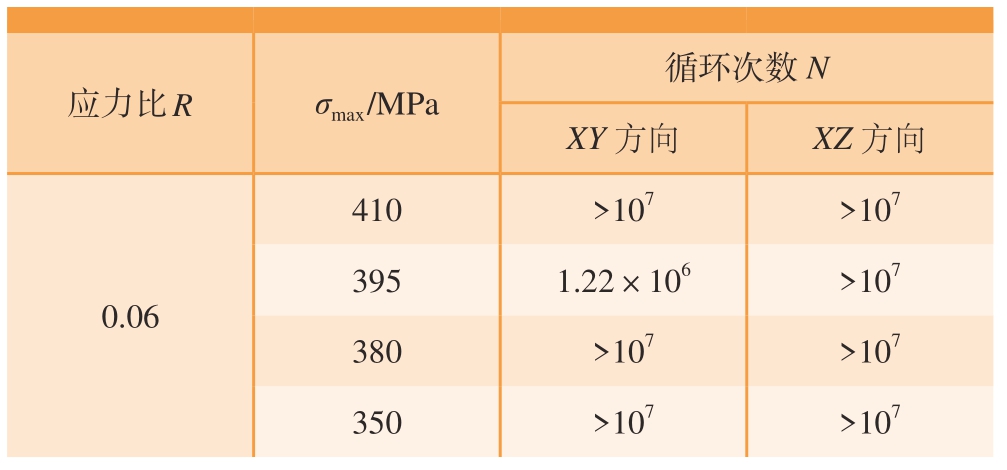

选取350MPa、380MPa、395MPa、410MPa等应力水平进行焊接接头疲劳性能测试,疲劳试样按图1所示进行加工,同时对表面进行机械加工处理以排除表面缺陷造成的影响[13–14]。后续采用升降法考查其疲劳性能,结果见表5。在350MPa及380MPa的应力水平下的两组试验件均未发生断裂,可看出其疲劳极限应高于380MPa。而在更高的应力水平下,XY向接头试样在395MPa应力水平下的循环次数为1.22×106次,其余情况下均未发生断裂。

表5 焊接光滑板状试样疲劳性能

Table 5 Fatigue properties of welded smooth plate specimen

应力比R σmax /MPa循环次数N XY方向 XZ方向0.06 410 >107 >107 395 1.22×106 >107 380 >107 >107 350 >107 >107

综合静力室温拉伸和疲劳性能分析,选区熔化成形XY向接头试样的力学性能略低于XZ向接头,主要原因是SLM成形各层之间存在微小的未熔合缺陷,集中在平行扫描方向(XY),在垂直方向(XZ)尺寸小、影响小。

3 结论

(1)SLM成形TC4合金电子束焊缝区存在气孔缺陷且数量较少,热影响区气孔较多;经过材料成形控制和工艺优化后焊缝质量满足HB/Z 198—2011标准I级;焊缝区以针状马氏体α′为组织主,且保留β相晶界,热影响区马氏体α′组织较少。

(2)焊接接头气孔主要来源于SLM成形中的冶金气孔,尺寸范围为2~15μm,在电子束焊接中部分气孔未能及时逸出熔池,气孔还与金属元素烧损及其金属蒸气未及时排逸相关。

(3)通过电子束焊接合理的热输入调控、采用偏摆扫描焊接技术和修饰焊工艺的方法能有效地降低焊缝中心的气孔率,达到消除气孔的目的。

(4)SLM成形TC4合金电子束焊接接头抗拉强度达到了1030MPa以上,断后延伸率达到10%以上,基本与母材相当;在350~ 410MPa的应力水平下电子束焊接接头疲劳寿命均达到了106次以上,表现出良好的疲劳性能。

[1] 王震. 激光选区熔化Ti6Al4V合金及其表面超声滚压加工的组织与性能研究[D]. 广州: 华南理工大学, 2019.

WANG Zhen. Studies on microstructure and properties of selective laser melted Ti6Al4V alloy treated by ultrasonic surface rolling process[D]. Guangzhou: South China University of Technology, 2019.

[2] 杨晶晶. 激光选区熔化成形Ti–6Al–4V合金的组织演变及调控[D]. 武汉: 华中科技大学, 2017.

YANG Jingjing. Microstructure evolution and control of Ti–6Al–4V alloy by selective laser melting[D]. Wuhan: Huazhong University of Science and Technology, 2017.

[3] MARKHOFF J, WIEDING J, WEISSMANN V, et al. Influence of different three–dimensional open porous titanium scaffold designs on human osteoblasts behavior in static and dynamic cell investigations[J].Materials, 2015, 8(8): 5490–5507.

[4] FENG Q X, TANG Q, SOE S, et al. An investigation into the quasi-static response of Ti6Al4V lattice structures manufactured using selective laser melting[C]//Sustainable Design and Manufacturing 2016.Berlin: Springer International Publishing, 2016.

[5] 付鹏飞, 毛智勇, 唐振云, 等. 薄板Ti6Al4V钛合金电子束焊接组织性能分析[J]. 焊接, 2013(2): 50–52, 71–72.

FU Pengfei, MAO Zhiyong, TANG Zhenyun, et al. Microstructures and properties of electron beam welded joints of Ti6Al4V titanium alloy sheet[J]. Welding & Joining, 2013(2): 50-52, 71-72.

[6] 付鹏飞. 大厚度钛合金电子束焊接接头力学行为及调控方法[D]. 武汉: 华中科技大学, 2016.

FU Pengfei. Mechanical behaviors and regulation methods of heavy thickness titanium alloy joints with electron beam welded[D]. Wuhan:Huazhong University of Science and Technology, 2016.

[7] 唐思熠, 房立家, 孙兵兵, 等. 激光选区熔化Ti6Al4V的工艺参数优化与显微组织[J]. 焊接, 2019(10): 1–6, 65.

TANG Siyi, FANG Lijia, SUN Bingbing, et al. Study on process parameter optimization and microstructure of Ti6Al4V prepared by selective laser melting[J]. Welding & Joining, 2019(10): 1-6, 65.

[8] 肖美立, 昝林, 柯林达, 等. 退火工艺对激光选区熔化成形Ti6Al4V合金组织及室温力学性能的影响[J]. 金属热处理, 2020,45(8): 108–112.

XIAO Meili, ZAN Lin, KE Linda, et al. Effect of annealing process on microstructure and room temperature mechanical properties of selective laser melted Ti6Al4V alloy[J]. Heat Treatment of Metals, 2020,45(8): 108–112.

[9] 姜夕义, 夏维龙, 娄殿军, 等. 扫描速度对选区激光熔化Ti–6Al–4V合金内部缺陷和力学性能的影响[J]. 机械工程材料, 2020,44(11): 41–45.

JIANG Xiyi, XIA Weilong, LOU Dianjun, et al. Effect of scanning speed on internal defects and mechanical properties of Ti–6Al–4V alloy processed by selective laser melting[J]. Materials for Mechanical Engineering, 2020, 44(11): 41-45.

[10] 李军. 焊缝气孔缺陷的形成原因及防治措施[J]. 科技信息,2008(5): 48–49.

LI Jun. Weld porosity shortcomings reasons for the formation and preventive measures[J]. Science & Technology Information, 2008(5):48–49.

[11] LI H X, HUANG B Y, SUN F, et al. Microstructure and tensile properties of Ti-6Al-4V alloys fabricated by selective laser melting[J]. Rare Metal Materials and Engineering, 2013, 42(S2): 209-212.

[12] 胡全栋, 孙帆, 李怀学, 等. 扫描方式对激光选区熔化成形316不锈钢性能的影响[J]. 航空制造技术, 2016, 59(1): 124–127.

HU Quandong, SUN Fan, LI Huaixue, et al. Effects of scanning patterns on the defects and microstructure of 316 stainless steel fabricated by selective laser melting(SLM)[J]. Aeronautical Manufacturing Technology, 2016, 59(1): 124–127.

[13] 门正兴, 郑金辉, 王昌飞, 等. 激光选区熔化成形Ti6Al4V钛合金叶片的超高周疲劳行为[J]. 锻压技术, 2020, 45(11): 89–93, 125.

MEN Zhengxing, ZHENG Jinhui, WANG Changfei, et al. Ultrahigh cycle fatigue behavior for Ti6Al4V titanium alloy blade formed by selective laser melting[J]. Forging & Stamping Technology, 2020, 45(11):89–93, 125.

[14] 马涛, 刘婷婷, 廖文和, 等. 激光选区熔化成形Ti–6Al–4V疲劳性能研究[J]. 中国激光, 2018, 45(11): 118–126.

MA Tao, LIU Tingting, LIAO Wenhe, et al. Fatigue properties of Ti-6Al-4V produced by selective laser melting[J]. Chinese Journal of Lasers, 2018, 45(11): 118–126.