随着航空电子设备综合程度的提升,新一代飞机的机载系统架构逐步由集中控制演变为基于高速总线网络的二级集散控制,飞机系统间高度交联和耦合,数据信息量越来越大,信号数量越来越多,致使系统复杂度急剧提升。以F–35飞机的机载系统(图1)[1]为例,飞机管理系统计算机作为一级控制器(如飞机管理计算机(VMC)与飞行控制计算机(BFCC)等),通过飞机管理系统数据总线与飞机平台各系统二级控制器(如传感器、发动机控制器、飞机接口单元(RIU)和飞行员接口单元(PIU)等)通信,驱动二级控制器控制各终端的机载成品协同工作,实现安全飞行。同时,飞机管理系统计算机挂接航空电子数据总线,为航电系统和任务系统提供飞行数据,支持任务遂行。通信信号既包含离散量和模拟量,又包含1394B、RS–422、RS–485等总线信号。各系统具有极强的相互依赖关系,使得飞机装配集成中的系统试验复杂度有所增加。

这些通信信号体现在飞机系统功能上,具有高度的相互依赖关系,使飞机生产制造过程中的系统试验验证工艺过程十分复杂,具体表现为:一方面,基于复杂机载系统架构的特点,总装阶段的系统试验需要通过分层级、分步骤的测试策略来验证飞机系统逐步集成的功能/性能;另一方面,系统试验需面向总装生产任务,匹配生产节奏以满足产品快速投放市场的需求。

传统上,飞机总装测试以分系统机上独立测试为主。根据各系统具体特性的不同,研制架构各异的专测设备,采用自动测试、手工测试或自动与手工相结合的方式,连接飞机实物进行测试。这种传统测试策略会造成机上试验内容多、隐性故障排查难、占据飞机总装主线生产时间长、测试效率低下,越来越不适应新一代飞机复杂机载系统的特点。如何解决制造过程中总装测试质量与生产效率的矛盾,已成为复杂系统装备制造领域面临的瓶颈问题之一,在新一代飞机上表现尤为突出。

因此,本研究将着重针对新一代飞机复杂机载系统的特点和总装测试生产的需求开展总装测试环境的设计,探索分布式网络化测试架构在总装测试过程的应用方式,以满足系统功能/性能逐级集成的要求,实现飞机的高效批产。

1 飞机总装测试特性

1.1 总装测试内容

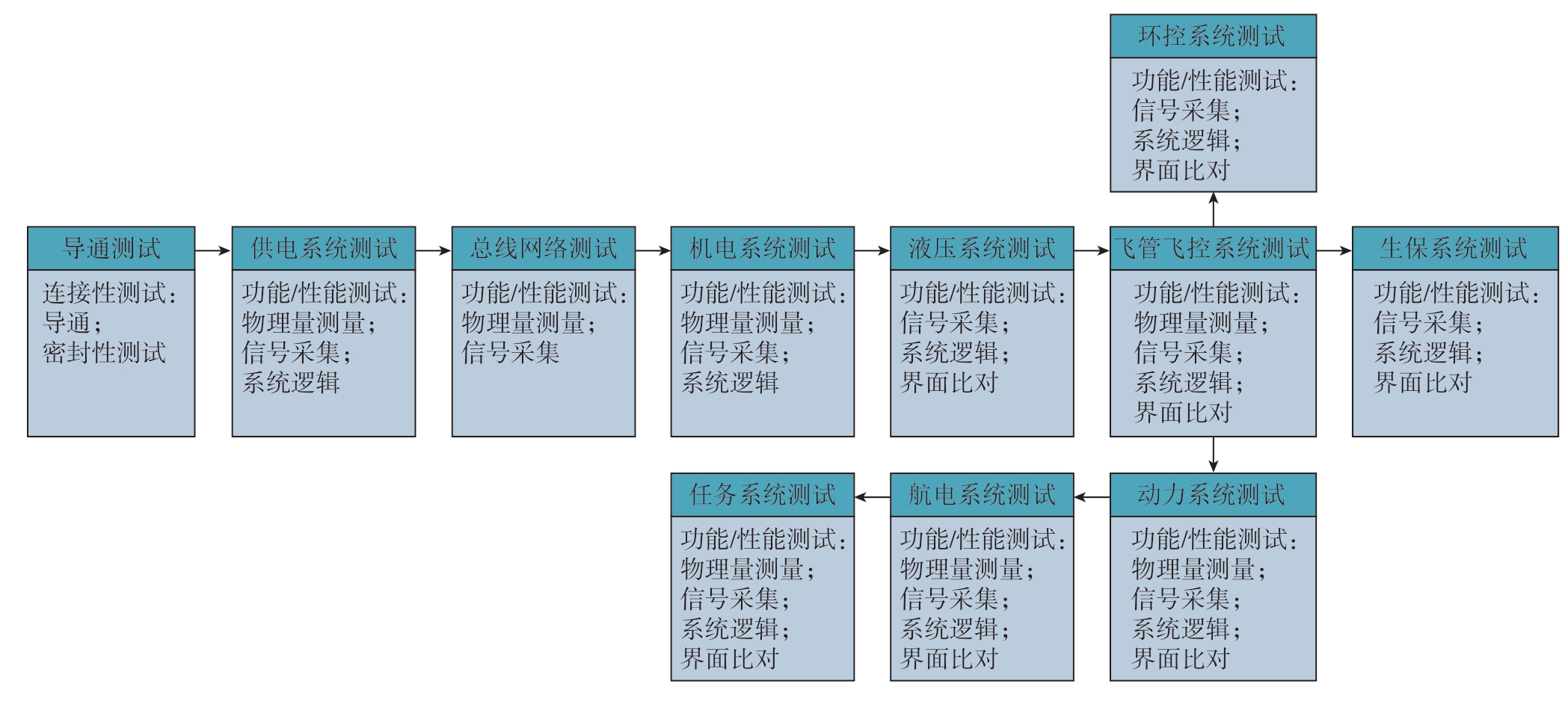

飞机总装生产活动主要包括结构段件(如机翼、尾翼和起落架等)对合装配,电缆线束、管路、航空电子设备和发动机的安装。对装机后的电子设备进行系统测试是总装阶段的典型工艺过程,目的是验证安装后的机载系统和电气接口的正确性与功能性符合要求。总装测试往往通过两种测试类型(连接性测试和功能/性能测试)来验证经过物理性集成后的供电系统、机电系统、飞控系统、环控系统、航电系统及任务系统等机载系统的功能/性能是否正确[2],具体表现在,测试内容涵盖物理量(阻抗、电压、位移及亮度等)测量,模拟量、离散量、数字量等信号采集,界面(座舱和地面维护板)比对,以及系统逻辑,确保各个子系统/系统均能按照设计要求输入/输出标准信号,机载系统功能/性能完好,以及系统间协同工作的正确性,使飞机达到发动机开车和安全飞行的状态。

1.2 总装测试方法

在总装系统验证工艺过程中,缩短生产线上的测试时间是一个需要重点考虑的因素[3]。基于上述总装测试内容,需要探索兼顾测试质量和效率的总装测试方法。

面对这一问题,国外学者和飞机制造商一般采用两种方法:一是基于系统分层级的特点,构建了分层级的测试模式[4]。以飞机管理系统架构(图1)为例,从两个层级对物理集成后的机载系统开展总装测试。第1个层级是地面子系统测试,以二级控制器为核心,验证二级控制器对各终端成品的控制和信号采集是否满足设计要求;第2个层级是机上子系统间的综合测试,检测高速总线网络通信和控制逻辑,以验证系统间协同工作是否正确,从而分担总装机上系统验证内容,提前发现成品/子系统故障,实现机载系统逐级集成中功能/性能的验证,确保飞机功能/性能满足设计要求。二是采用数字化总装功能集成测试系统,开展飞机系统交联功能测试及全机功能测试,加快验证飞机下线前所有系统是否是完整、可靠,以满足快速生产的需求。如美国洛·马公司为F–35研制的飞机综合设施VSIF(Vehicle systems integration facility),可以采集模拟量和数字量等各种数据,是最具代表性的开放式综合测试设备,可将F–35的年产量提高到100架/年以上,有效保障了F–35快速生产的需求[5]。

图1 F–35飞机管理系统(VMS)架构[1]

Fig.1 F–35 vehicle management system architecture (VMS)[1]

而国内,层级测试的模式正在探索建立中。李涛等[6]在研究复杂机载系统与总装生产过程设计关系中,指出总装测试可分为电缆测试、机械运动测试、电源测试和功能测试,并给出对应的测试建议。曾亮亮等[7]在机载系统测试性设计体系研究中,提到因未衔接与协调好系统层测试和成品层测试,导致部分测试需求缺失,机载故障诊断能力差。但实际工程中,层级测试尚未得到很好的应用,仍主要采用以分系统机上独立测试的方式,依次单独对供电系统、机电系统和飞控系统等机载系统进行机上测试,开展小范围系统的综合测试,具体流程如图2所示。测试内容既包括成品阻抗、电压与亮度等物理量测试,也涵盖信号采集和系统逻辑等系统间的综合测试,尤其是一些属于单个成品性能的测试,也需占据机上主线工作时间再次验证,且常出现电压超差和成品间匹配性等问题。以某型机飞管/飞控系统试验为例,需要开展飞行员接口单元子系统、舵面综合控制子系统等6个项目共计94项系统试验,机上故障率高,占据大量生产线的时间。

图2 总装测试流程图

Fig.2 Final assembly test flow

在测试系统研制方面,国内部分公司虽已开展相关研究,但大多处于设备验证阶段,或侧重于总装测试数据融合处理,尚未形成一套用于飞机总装生产现场的从测试到数据分析的闭环测试系统。比如广州新航公司集成先进总线技术、虚拟仿真技术和综合测试技术,研制出下一代自动试验设备产品[8]。韩冰等[9]提出基于REST架构的总装阶段飞控测试数据集成,研发了一种基于表述性状态转移架构的多元异构数据集成服务。当前主机厂总装专测设备仍相互独立,缺少信息交互,往往形成“数据孤岛”,无法有效挖掘系统间数据的相关性,很难实现利用数据进行快速故障定位,导致系统试验时间延长。因此,国内总装测试周期普遍较长,无法到达产品快速投放市场的要求。

1.3 问题与差距

对比飞机复杂机载系统架构的总装测试,国内在工程应用方面与国外存在较大的差距,主要体现在: (1)没有清晰的总装测试层级,所有的测试内容均在整机平台上完成,机上测试压力过大,机上故障率高,无法满足快速生产的要求; (2)测试环境仍以分系统机上独立测试为主,集成度低,排查故障难; (3)测试数据未能互通互联,无法有效挖掘测试数据价值和研究总装系统指标分配方法。

2 总装分布式网络化综合测试环境设计

基于总装测试特点的分析,总装测试可分为机外子系统测试和机载系统测试,实现“机外测试–机上测试”的总装分层级测试模式,有望缩短总装机上主线测试周期。机外子系统测试作为一种对子系统验证的方法,将不同机载成品组成的子系统移至机外开展试验,通过测量不依赖于机载环境(电源和液压等)的物理量、功能/性能与故障逻辑,验证子系统的功能/性能和协同工作状态。机载系统测试作为对整机系统功能/性能和协同工作状态的验证,通过测试依赖于机载环境的科目,测量依靠整机定位的位置,分析机载总线数据,以保证整机系统协同工作的正确性。

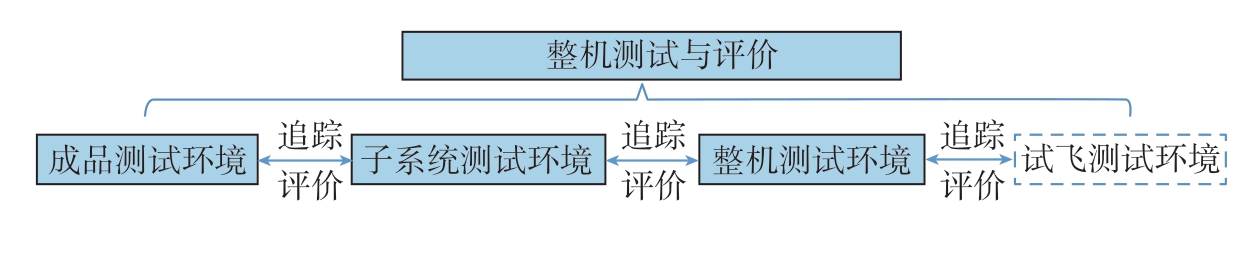

如何使两个测试环境相辅相成,打破“数据孤岛”现状,是确保测试质量和测试效率的基础,其有效方式是综合应用计算机技术和通信技术搭建综合测试环境,进行分布式网络化测试技术研究[10–14],实现数据共享,可对被测对象的测试进行全方位追踪和评价,从而解决总装测试与生产效率的矛盾,实现复杂系统装备制造过程中质量和产量的兼顾,如图3所示。

图3 整机测试与评价

Fig.3 Aircraft system test and evluation

随着飞机系统集成测试技术的迅速发展,以及标准接口半自动/自动测试设备的不断完善,一些国内外的厂商研发了测试效果良好的飞机集成测试平台。比如空客A380飞行试验数据采集网(vNET)的系统[15],采用了基于网络的4层体系结构,通过以太网交换机完成各传感器单元的数据采集、传输和整合,并根据需求将数据发送给数据处理、记录和遥测设备;北京润科通用公司采用通用化、模块化和综合化的思路,基于标准的以太网通信协议,设计了分布式网络化可扩展的柔性测试架构的集成测试环境。分布式网络化开放性的机载测试环境将成为主流。

2.1 总体架构设计

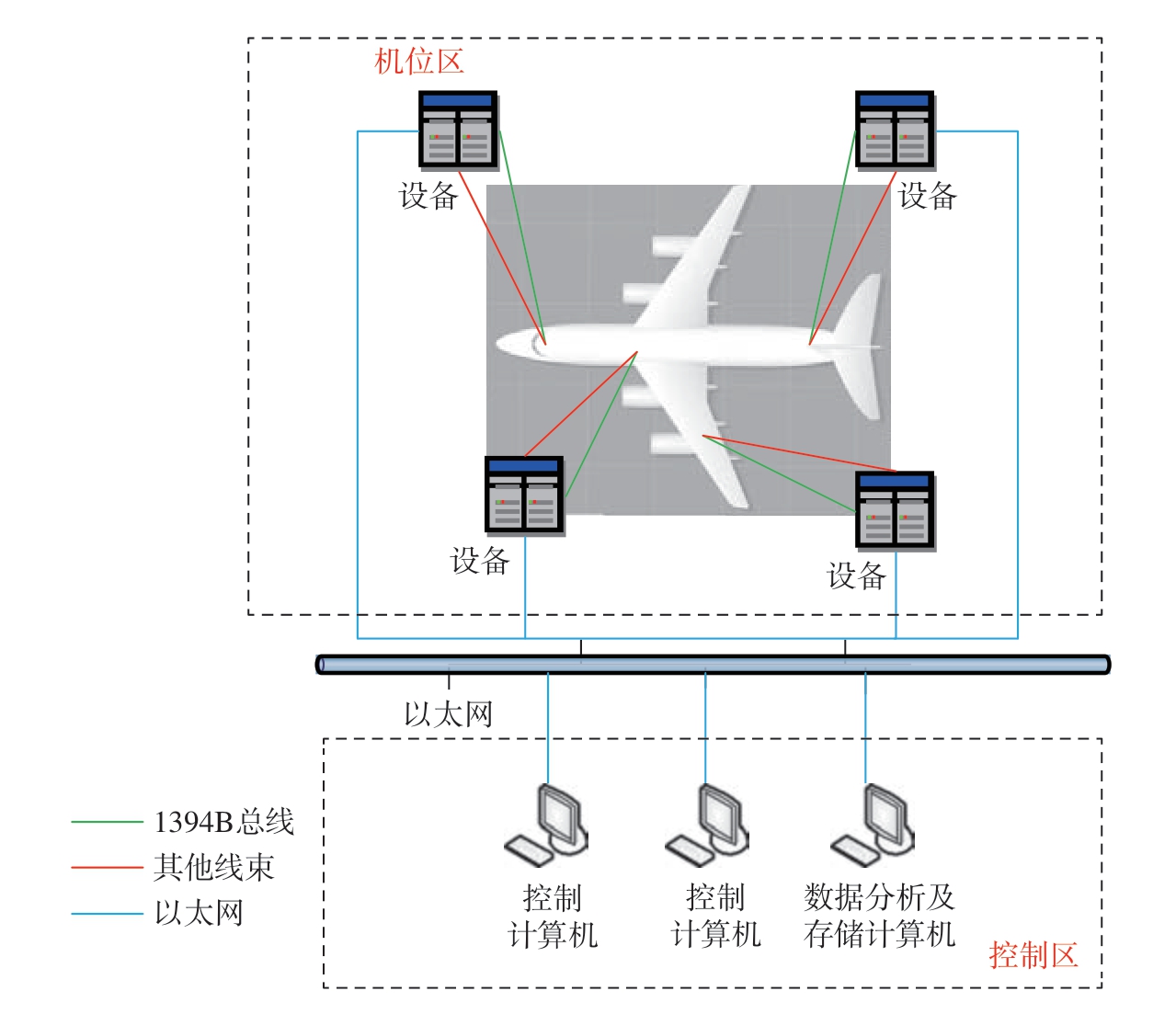

以某型飞机为例,其通信架构如图4所示,飞机系统主要由飞机平台系统和任务系统组成。飞机平台系统则以飞行管理计算机/飞行控制计算机为核心,构建1394B总线网络,飞行员接口单元、舵机控制器(ISAC)和远程接口单元等主要二级控制器均作为1394B的远程子节点,控制和采集各自后端成品,实现飞机平台系统的通信。任务系统则以核心处理机(ICP)为核心,构建光纤和1394B网络,集中控制和采集各个任务系统信号。VMC/BFCC和ICP通过1394B总线互通,以实现飞机平台系统和任务平台系统的交联。

图4 系统通信架构

Fig.4 System communication architecture

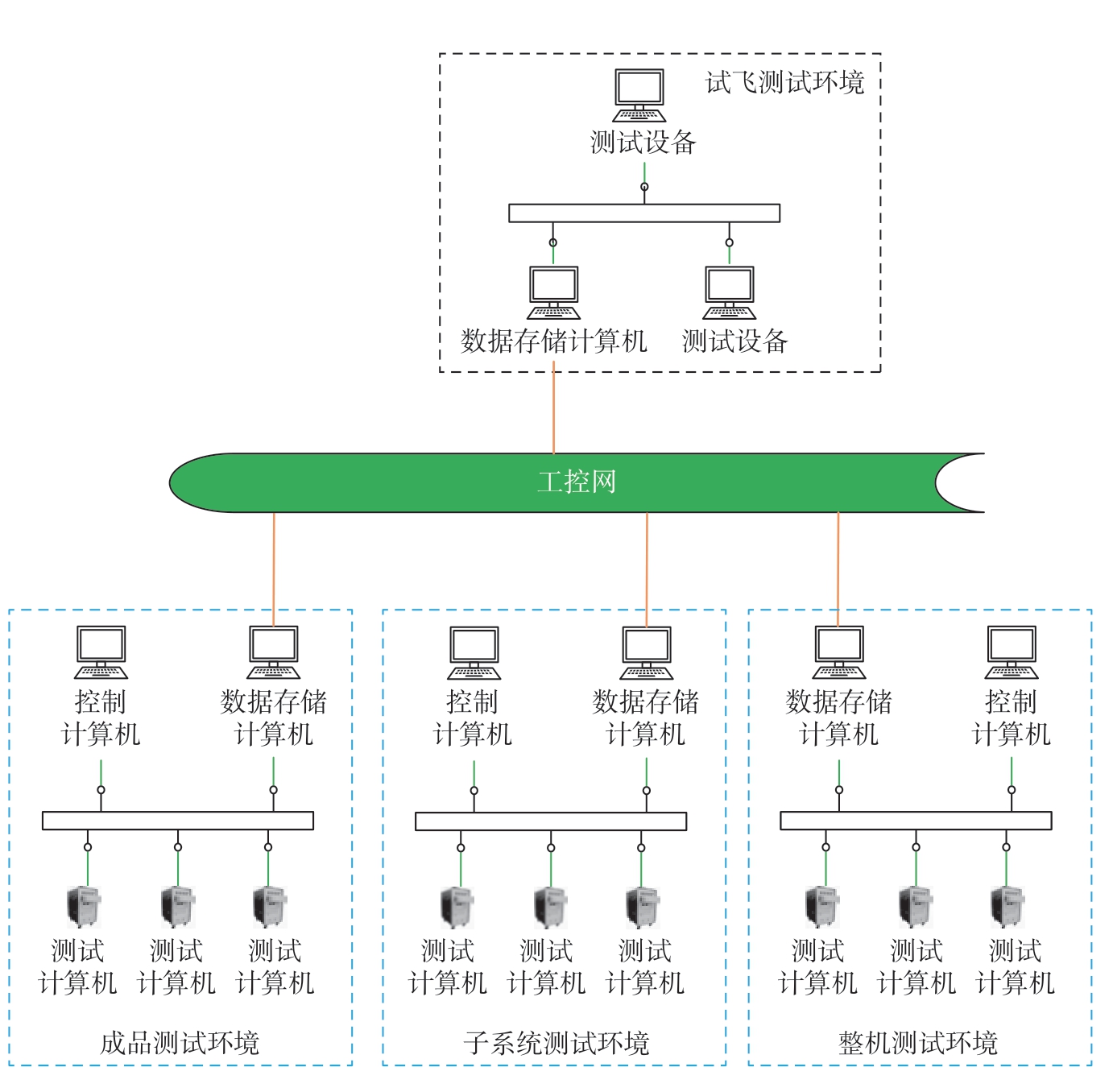

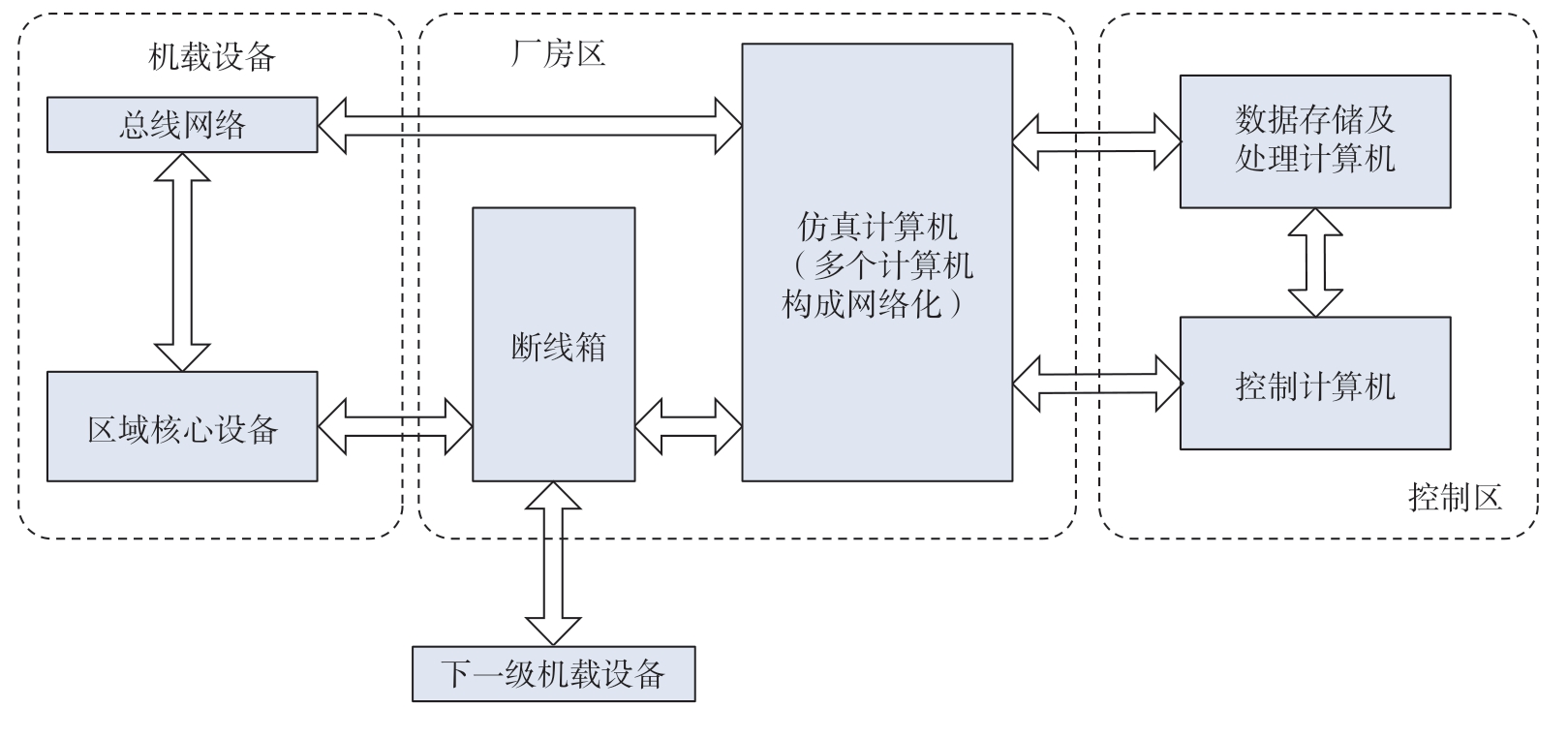

针对上述飞机系统通信架构,基于机外子系统测试内容和机载系统测试内容,设计总装分布式网络化综合测试环境[16],从子系统测试和整机测试两个维度验证机载系统功能/性能的正确性和完整性。总装分布式网络化综合测试环境主要由机外子系统测试平台和机上整机测试平台组成,充分利用信息化手段,融入基于整机研制过程的网络化测试体系,其总体架构如图5所示。

图5 总装分布式网络化综合测试环境总体架构

Fig.5 Overall structure of distribted and networked comprehensive test environment for final assembly

2.2 机外子系统测试平台架构

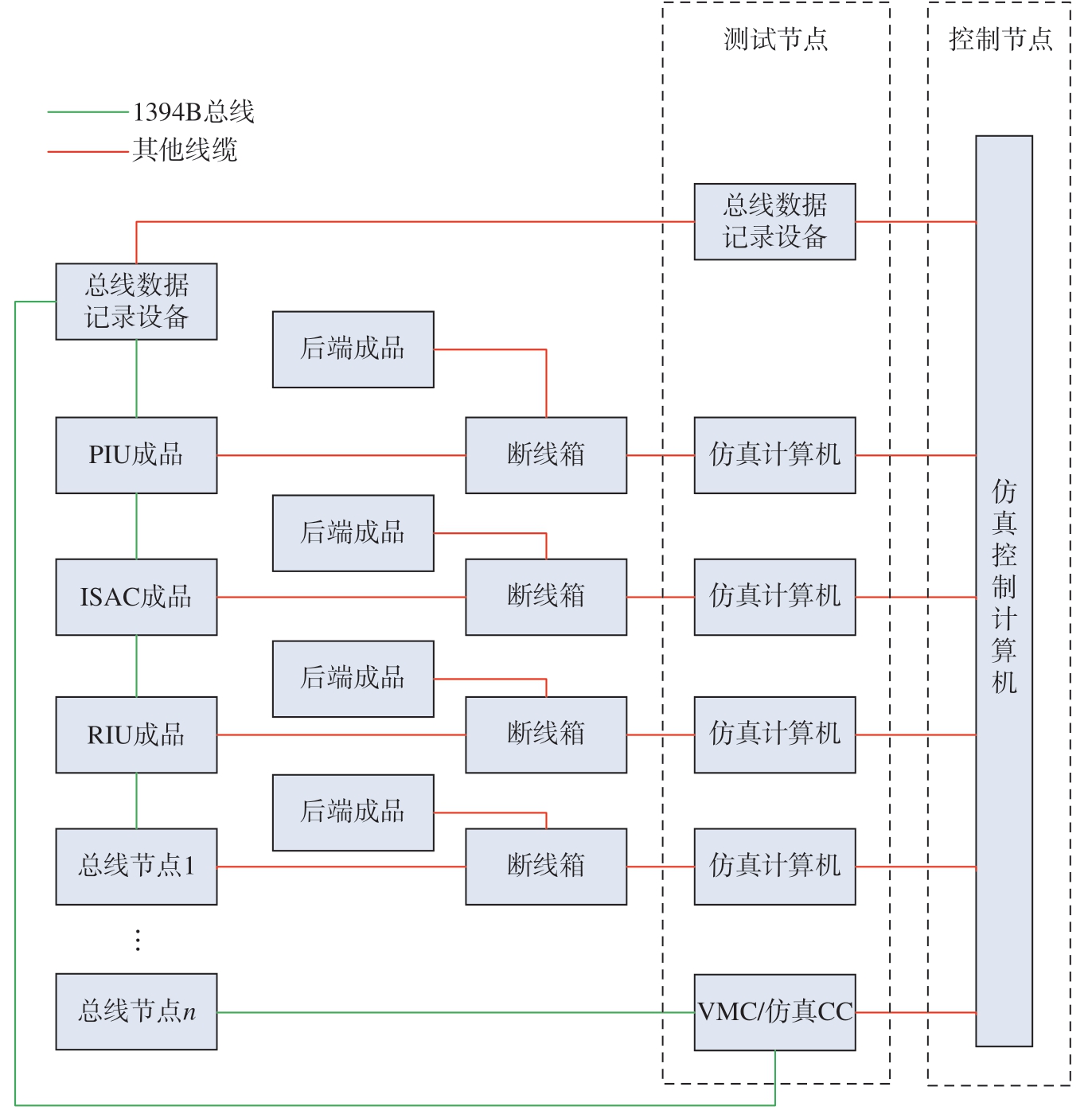

基于飞机系统特点,机外子系统的测试以总线环设备为中心向后端成品辐射,采用“控制节点–测试节点”的架构,综合模拟机外子系统工作的必要条件,提供激励信号,在机外验证子系统协同工作的正确性。其结构如图6所示。

图6 机外子系统测试平台结构图

Fig.6 External subsystem test platform structure diagram

在图5中,辅助信号模拟设备给VMC提供正常工作所需的信号,如轮载信号等。总线数据记录设备记录试验过程中的总线数据,并将数据传输给数据分析及处理计算机。VMC/仿真CC模块既可在开展单个总线节点及其后端成品的子系统联试时,模拟VMC通信,控制总线节点及其后端成品,又可连接VMC实物,验证整个总线环上设备的功能/性能。断线箱作为仿真与实物切换的中转设备,既可完成成品缺件下的子系统测试,又可实现成品在环下的信号实时采集,并将采集的数据传输给数据分析及处理计算机。仿真控制计算机承担管理与控制仿真计算机的功能,实时显示仿真计算机反馈的数据。数据分析及处理计算机用于记录所有试验数据,并形成数据库,可供其他终端设备访问查询数据。

通过机外子系统的测试,充分全面验证子系统功能/性能的正确性,可以减少机上测试内容,降低机上测试故障。

2.3 机上整机测试平台架构

为保证机外测试与机上测试架构的兼容性和扩展性,机上整机测试平台也由测试节点和控制节点组成,测试节点由断线箱和仿真计算机(即测试节点)组成,统一安置于飞机附近。控制节点由一台或多台控制计算机(即控制节点)组成,集中在控制区中。控制节点和测试节点可通过以太网连接通信,最终组成机载测试环境。其架构如图7所示。

图7 机上整机测试平台架构

Fig.7 Airborne test platform architecture

其测试环境的原理为,将机载系统进行区域划分,以区域主控设备或主输入/输出设备为核心节点,通过断连箱接入仿真测试环境,在仿真计算机配置多种通信接口测试信号,包含1394B、RS422等机载主用通信信号,构建局域网络,传输数据和指令,在上位机统一处理、记录和分析,实现机载飞控系统分布式网络化自动测试。单一测试节点、控制节点与机载设备的连接结构如图8所示。

图8 测试设备连接结构图

Fig.8 Test equipment connection structure diagram

通过机上整机测试,验证物理集成后机载系统功能的完好性及系统间协同工作的正确性,避免安装问题带来的功能降级或丧失,从而全面检测装配集成后飞机的功能/性能。

3 总装分布式网络化综合测试环境应用

3.1 应用案例介绍

针对基于高速总线网络的集散式复杂机载系统特点,飞机管理系统同时具备物理性集成与功能性集成,测试信号既包括较多的离散信号和模拟信号测试,又包含基于总线的数字信号测试和逻辑验证,而航电任务系统则主要开展基于总线的数字信号测试。因此,本研究将飞机管理系统作为典型应用案列,验证总装分布式网络化综合测试环境的可行性。

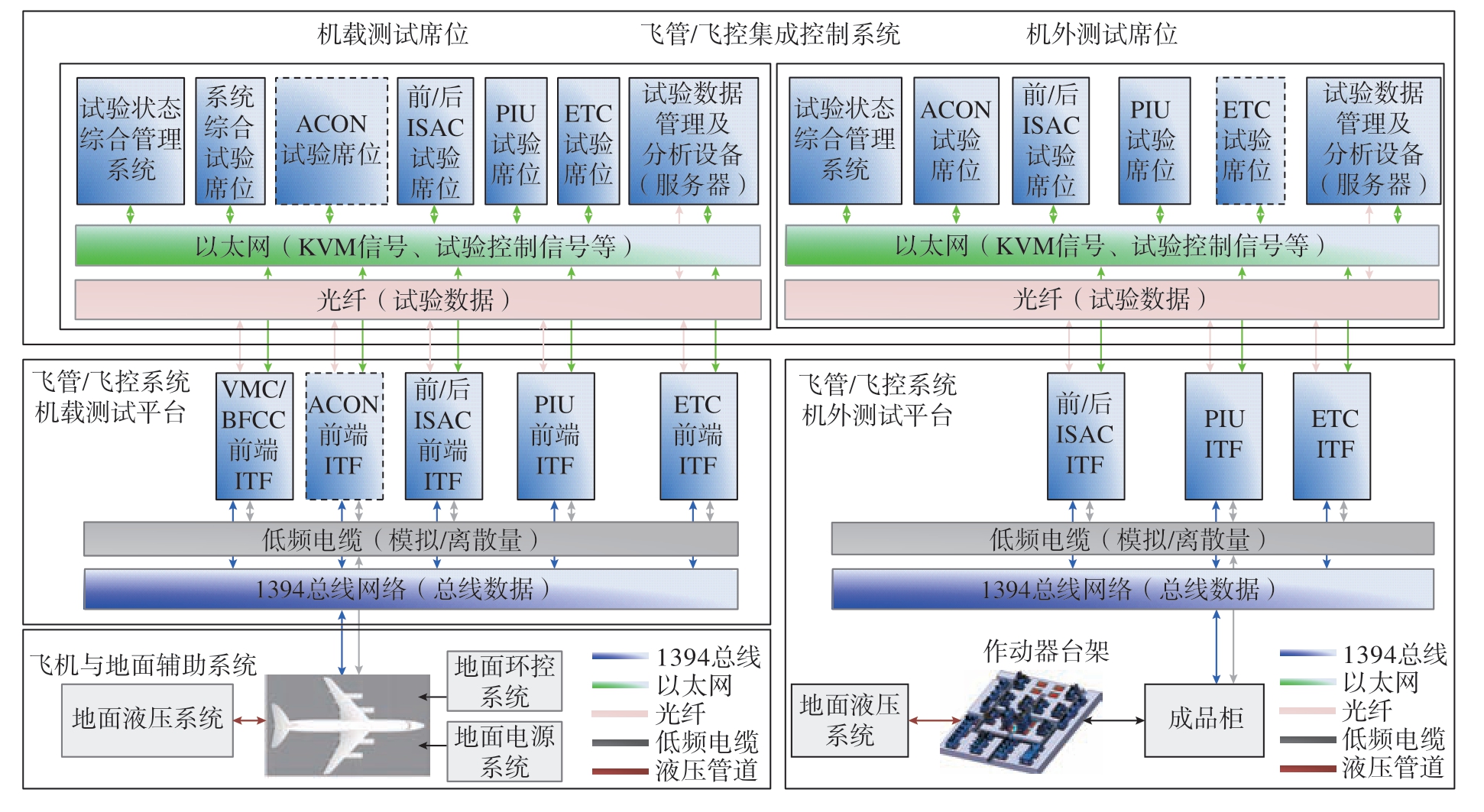

以某型飞机的飞管/飞控系统为试点,构建总装分布式网络化综合测试环境,设计飞管/飞控集成控制系统、飞管/飞控系统机载测试平台和飞管/飞控系统机外测试平台,如图9所示。飞管/飞控集成测试系统实现对机外测试环境和机载测试环境的远程控制、试验设备配电管理、试验构型管理、试验数据智能管理及试验状态监控展示;飞管/飞控系统机载测试平台主要实现飞管/飞控系统及部件的机上性能检测工作,如飞行员接口单元子系统、舵面综合控制子系统、飞管/飞控系统综合,以确保其有效工作;飞管/飞控系统机外测试平台实现装机前飞管/飞控系统各子系统测试,主要以全尺寸实物方式对PIU和ISAC进行子系统级综合,验证飞管/飞控系统在各子系统发生故障时的系统性能及响应,支持整机地面试验和飞行中遇到的问题排查。

图9 飞管/飞控系统综合测试平台架构图

Fig.9 Architecture diagram of flight control system integrated test platforom

飞管/飞控集成测试系统、飞管/飞控机外测试环境和飞管/飞控机载测试环境通过KVM以太网、试验以太网、试验数据光纤网络和反射内存光纤网络相连,实现飞管/飞控集成测试系统对机外测试环境和机载测试环境的控制与监控,以及试验数据传输。

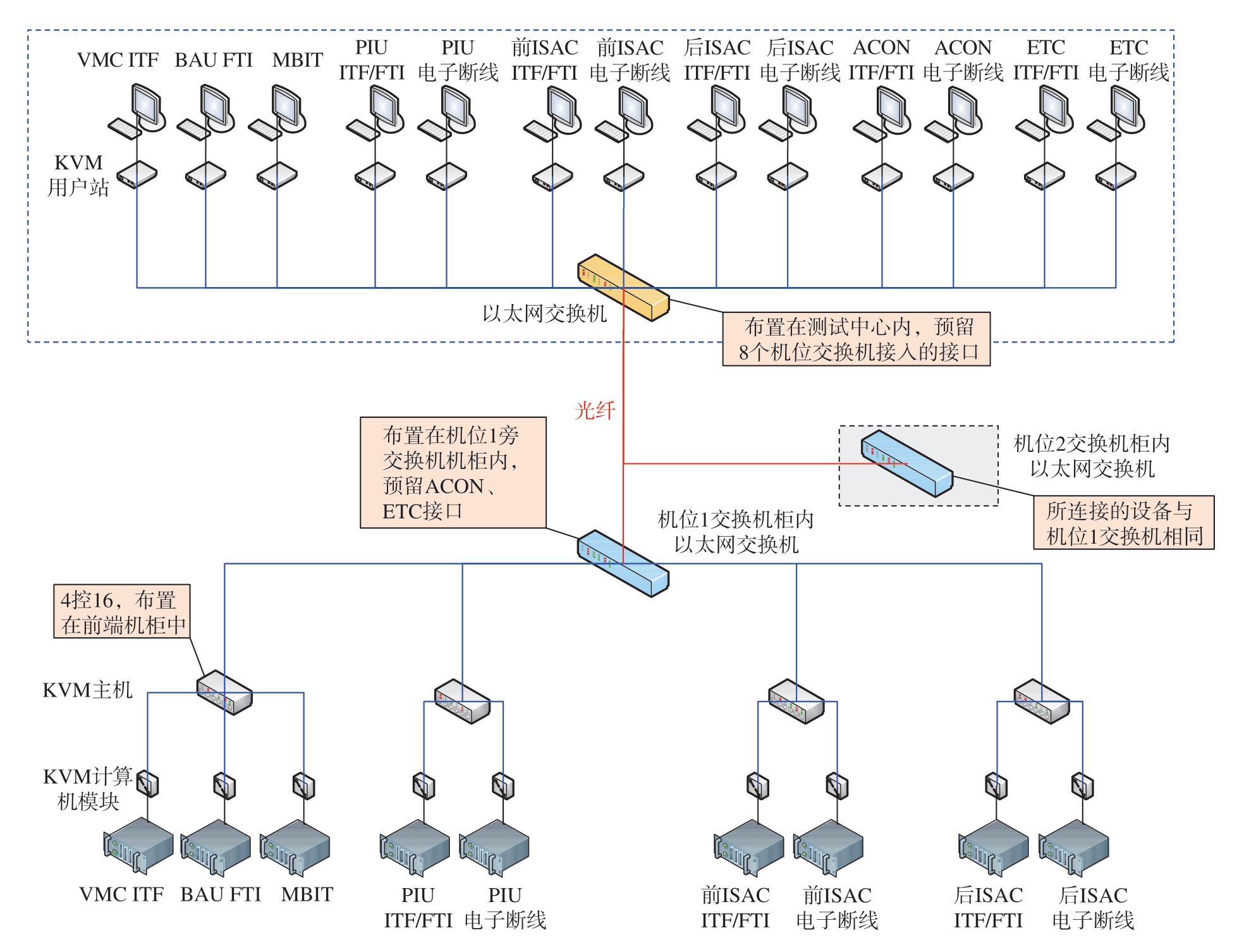

用户在飞管/飞控集成测试系统进行操作,KVM以太网络将操作信号(USB和视频信号)转换为数字TCP/IP网络协议,机外测试环境和机载测试环境的KVM主机将TCP/IP网络协议转换为对应的指令,操作前端的控制计算机(ITF),如图10所示。

图10 KVM以太网络

Fig.10 KVM ethernet

试验以太网络实现对测试中心内计算机、机载/机外测试平台前端综合测试设备中的程控PDU、计算机、5766电源和模型系统的综合管理,试验管理系统服务器能够根据不同的试验构型对构型中的用电设备实现上下电顺序控制,打开或关闭计算机上的应用软件,向应用软件发送构型信息。同时,试验管理系统服务器能监控构型内的计算机和应用软件状态,如在线、下线和故障等。

试验数据光纤网络实现试验数据管理系统(服务器)与采集终端(FTI)和分析终端(数据分析/监控计算机)之间的试验数据传输。反射内存光纤网络实现关键试验参数的实时监控,前端综合测试设备中的ITF/FIT计算机将试验设备信息和1394总线数据写入到反射内存网络中,试验环境监控服务器从反射内存网络读取需要的数据,经过试验环境监控软件解析和仿真模型计算后,将数据以图形化的方式展现出来。

飞管/飞控机外测试环境由飞行员操纵单元前端综合测试设备、电动油门前端综合测试设备、舵面控制系统前端综合测试设备和舵面机械液压试验环境组成。飞管/飞控机载测试环境由飞管/飞控计算机前端综合测试设备、飞行员操纵单元前端综合测试设备、电动油门前端综合测试设备和舵面控制系统前端综合测试设备组成。两个测试环境里各前端综合测试设备的控制计算机、数据记录计算机及电子断线控制计算机由飞管/飞控集成控制系统的操作席通过KVM以太网络进行远程操作。控制计算机和电子断线控制计算机通过试验以太网与测试前端工控机通信,控制与被测对象或机载成品进行通信。

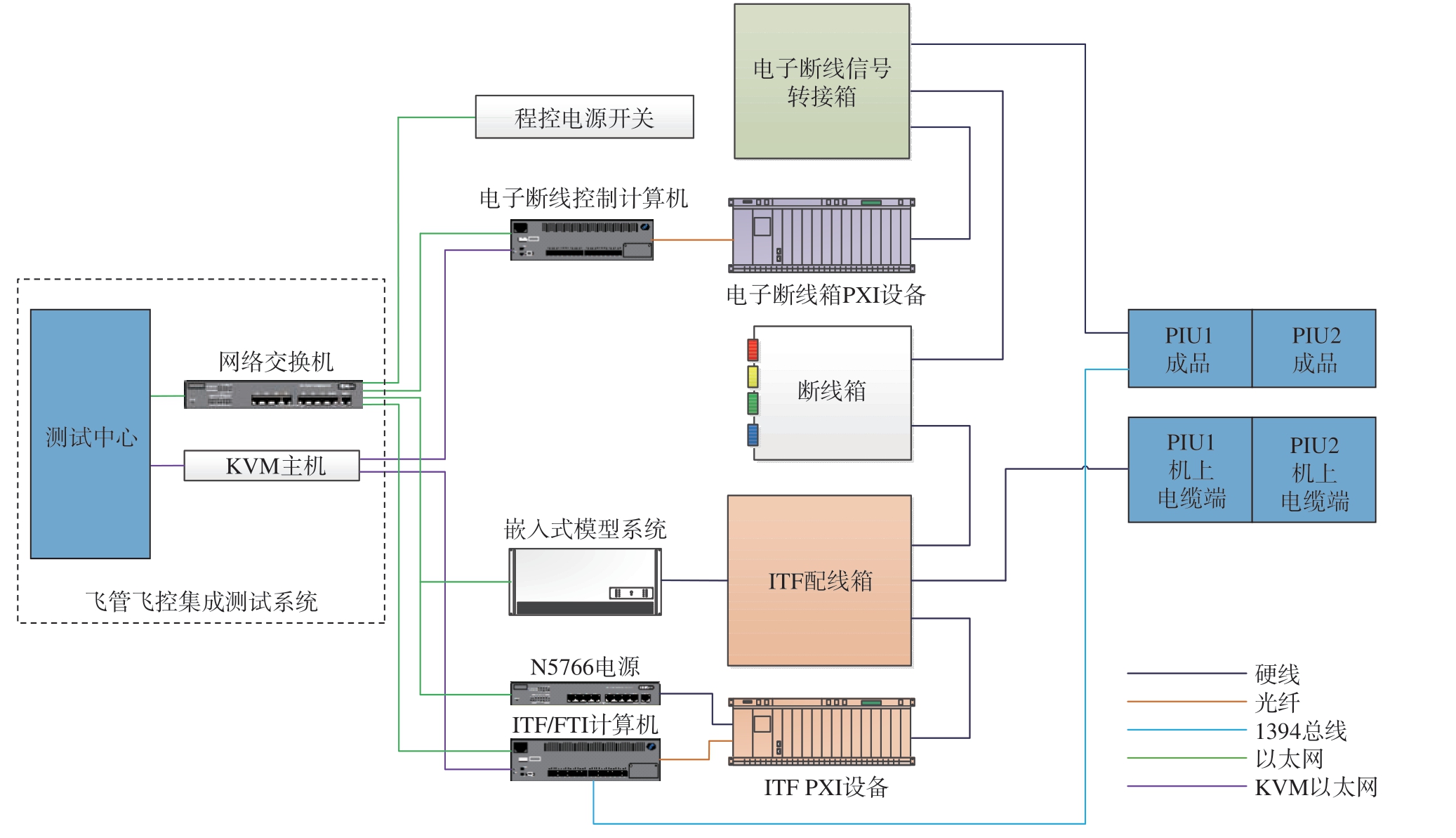

以飞管/飞控机上测试环境的飞行员操纵单元前端综合测试设备为例,如图11所示,试验状态综合管理系统通过试验以太网控制飞行员操纵单元前端综合测试设备上电和构型管理。飞行员操纵单元控制席通过KVM以太网控制电子断线控制计算机、前端测试设备控制计算机和数据解析计算机,通过试验以太网控制测试工控机(PXI设备等)实现与被测对象/机载成品进行通信。

图11 飞行员操纵单元前端综合测试设备连接关系图

Fig.11 Connection diagram of pilot control unit comprehensive test equipment

3.2 初步应用结果

通过在飞管/飞控系统上的应用,形成了“机外测试–机上测试”的试验模式,提高了总装飞管/飞控系统测试效率,缩短了总装生产测试周期。与传统上飞管/飞控系统试验相比,其具体表现如下。

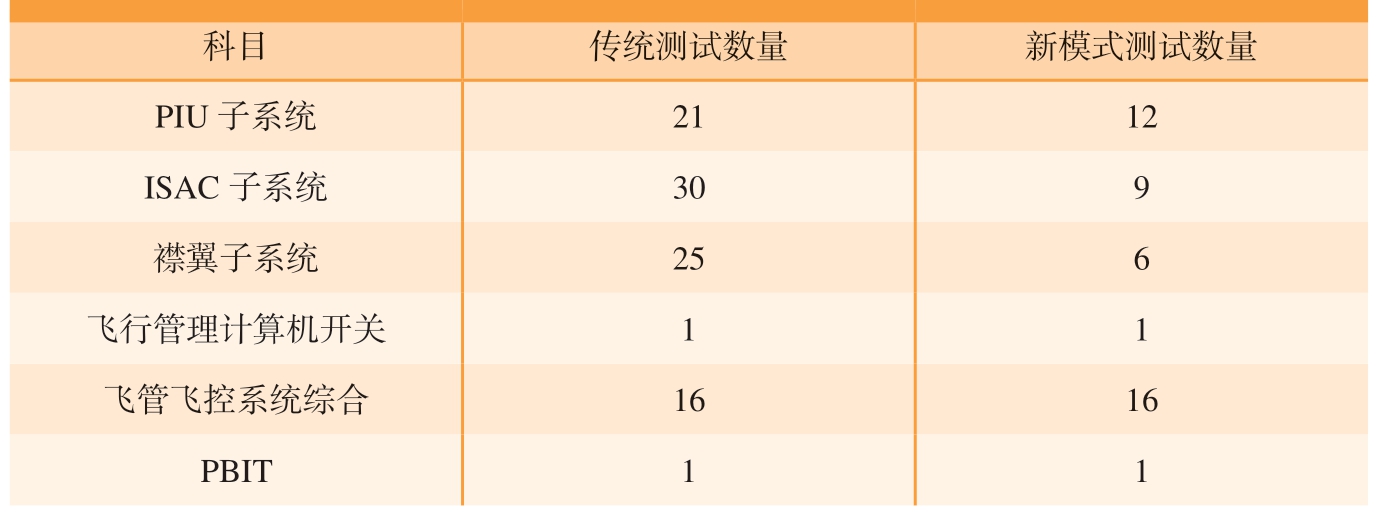

(1)分担机上测试压力,将总装机上测试的94个试验科目减少到45个试验科目,具体如表1所示,机上测试内容减少52%,极大缩短了机上测试周期。

表1 飞管/飞控系统总装整机平台测试科目

Table 1 Flight control and management system final assembly platform test subjects

?

(2)通过机外子系统测试,发现多起飞管/飞控系统成品问题,有效将机上测试的成品故障率降低60%,且机上排故效率提高89%。

(3)实现机外测试数据和机载测试数据的互联互通,建立了飞管/飞控系统试验数据库,为研究系统指标分配和故障诊断模型奠定了基础。

4 结论

本研究面向新一代飞机复杂机载系统架构的特点,构建和应用了兼顾系统集成特点、匹配总装生产需求的测试策略,较好地解决了传统测试架构无法同时满足机载系统功能/性能逐级集成测试需求和高效批产需求的问题。针对不同层级的测试内容,结合分布式网络化测试技术,设计了一种总装分布式网络化综合测试环境,通过以太网集中控制分布在不同层级的测试前端,提前发现成品/子系统的问题,分担机上测试压力和周期占用。同时,该测试架构环境支持各层级间数据的互通互联,挖掘测试数据的价值,实现不同层级的测试参数跟踪和相关性分析,提高故障排查效率,为研究系统工程中系统指标分配标准提供数据。本研究以飞管飞控系统总装测试为例,验证了新构建的总装分布式网络化综合测试环境的可行性,成功在某型飞机总装生产线运用,有效缩短了飞管/飞控系统总装测试周期。

下一步工作将基于该飞管/飞控系统总装分布式网络化综合测试平台,扩展到供电系统、机电系统、航电系统和任务系统的测试,构建整机系统总装分布式网络化测试环境,实现全机机载系统协同工作的测试,并研究系统指标分配标准。

[1] MOIR I, SEABRIDGE A.Aircraft systems: Mechanical, electrical, and avionics subsystems integration[M].Washington: AIAA, Inc., 2008.

[2] 叶波, 李涛, 张世炯, 等.面向系统综合的飞机电源系统总装集成测试实践[J].航空制造技术, 2021, 64(19): 20–26.

YE Bo, LI Tao, ZHANG Shijiong, et al.Practice of electrical system testing for aircraft system integration in aircraft assembly stage[J].Aeronautical Manufacturing Technology, 2021, 64(19): 20–26.

[3] DOUMBIA F, LAURENT O, ATGER D, et al.Using the Multiple-Clue approach for system testing on AIRBUS FAL (Final Assembly Line)[C]//Proceedings of 2009 International Test Conference.Piscataway: IEEE, 2009.

[4] PLANKL H.Ground test facilities and integration concepts for combat air systems at airbus defence and space[C]//Proceedings of SAE 2015 AeroTech Congress & Exhibition.Warrendale, 2015.

[5] 高亚奎, 支超有, 张芬.现代飞机综合试验与测试技术研究[J].航空制造技术, 2012, 55(22): 40–44.

GAO Yakui, ZHI Chaoyou, ZHANG Fen.Synthetic experiment and testing technology of modern aircraft[J].Aeronautical Manufacturing Technology, 2012, 55(22): 40–44.

[6] LI T, LOCKETT H.An investigation into the interrelationship between aircraft systems and final assembly process design[J].Procedia CIRP, 2017, 60: 62–67.

[7] 曾亮亮, 朱江雷, 吕欣.机载系统测试性设计体系研究[J].航空工程进展, 2020, 11(4): 591–602.

ZENG Liangliang, ZHU Jianglei, LÜ Xin.Research on the testability design system of airborne system[J].Advances in Aeronautical Science and Engineering, 2020, 11(4): 591–602.

[8] 刘福军, 蔡德咏, 孟晨, 等.下一代自动测试系统体系结构研究进展[J].计算机测量与控制, 2015, 23(2): 339–341.

LIU Fujun, CAI Deyong, MENG Chen, et al.Research progress of next generation automatic test system architecture[J].Computer Measurement & Control, 2015, 23(2): 339–341.

[9] 韩冰, 杨锋, 王萍, 等.基于REST架构的总装阶段飞控测试数据集成[J].航空制造技术, 2021, 64(8): 14–21.

HAN Bing, YANG Feng, WANG Ping, et al.Data integration of flight control system test in final assembly phase based on REST architecture[J].Aeronautical Manufacturing Technology, 2021, 64(8): 14–21.

[10] 周新力, 王正磊, 宋斌斌.分布式自动测试技术发展综述[J].电子科技, 2018, 31(2): 4–7.

ZHOU Xinli, WANG Zhenglei, SONG Binbin.A review of distributed automatic test technology[J].Electronic Science and Technology, 2018, 31(2): 4–7.

[11] 杜承烈, 李言俊, 龚德辉.分布式测控环境下的实时通信研究[J].航空学报, 1999(1): 83–85.

DU Chenglie, LI Yanjun, GONG Dehui.Research of real time communication under dmace[J].Acta Aeronautica et Astronautica Sinica, 1999(1): 83–85.

[12] LIAN F L, MOYNE J, TILBURY D.Network design consideration for distributed control systems[J].IEEE Transactions on Control Systems Technology, 2002, 10(2): 297–307.

[13] AL-SAYED S, PLATA-CHAVES J, MUMA M, et al.Node-specific diffusion LMSbased distributed detection over adaptive networks[J].IEEE Transactions on Signal Processing, 2018, 66(3): 682–697.

[14] SATIT K, SOMJIT A I.RESTful economic-ADS model for cost-effective chain-wide traceability system-based cloud computing[J].Computers and Electronics in Agriculture, 2017, 139: 164–179.

[15] 蔡小斌, 王红, 王宏伟.法国通用自动测试平台ATE发展综述[J].测控技术, 2000, 19(6): 1–4.

CAI Xiaobin, WANG Hong, WANG Hongwei.Development of French universal automatic test equipment (ATE)[J].Measurement & Control Technology, 2000, 19(6): 1–4.

[16] 杜文华.网络化测试的基本通信技术研究和实现—USB通信和以太网通信[D].成都: 电子科技大学, 2002.

DU Wenhua.The research and implement of communication techlonogy in networdbased measurement-communication with TCP/IP on Ethernet and communicatin on USB[D].Chengdu: University of Electronic Science and Technology of China, 2002.