大型飞机的研制生产是体现国家综合国力、先进制造技术能力的重要标志,对于提高国防建设能力、国民经济发展水平、应急救援能力等具有重要意义。“十三五”以来,在科研院所、飞机制造企业的持续探索与研究下,基于模型的设计(MBD)、基于数字量的装配协调、测量辅助装配(MAA)等一系列先进技术得以应用,有力地提高了我国飞机制造技术能力。脉动生产线作为一种先进的、高效的飞机生产组织模式,在国内外多个型号飞机的研制生产中得到了应用,为其产能提升、准时化交付奠定了坚实基础。但与国外相比,我国的大型飞机装配脉动生产线还处于起步阶段,在流程及站位设计、关键技术装备、物料仓储配套、生产线管控等方面水平依然较低,尚需立足国情进一步开展研究,不断建设更高水平的数字化、柔性化、适度智能化的大型飞机总装集成脉动生产线,助力国产大飞机产业的高速发展。

1 研究背景

20世纪中后期,欧美国家部分航空企业系统研究了飞机数字化装配关键技术,并逐步形成了数字化移动和脉动生产线。波音公司在2000年建成了第一条飞机总装配脉动生产线并应用于阿帕奇武装直升机的总装配,洛·马公司在2004年建成了F–35飞机总装配脉动生产线,意大利的阿古斯特维斯特兰公司在2011年建立了W–159武装直升机的脉动生产线,空客公司在A320飞机的总装配中也应用了脉动生产线,使得生产周期缩短了45%、生产效率提高了35%,在质量和成本控制上也取得了卓越成就[1],如图1所示。

图1 国外飞机总装配脉动生产线

Fig.1 Foreign aircraft final assembly pulsation line

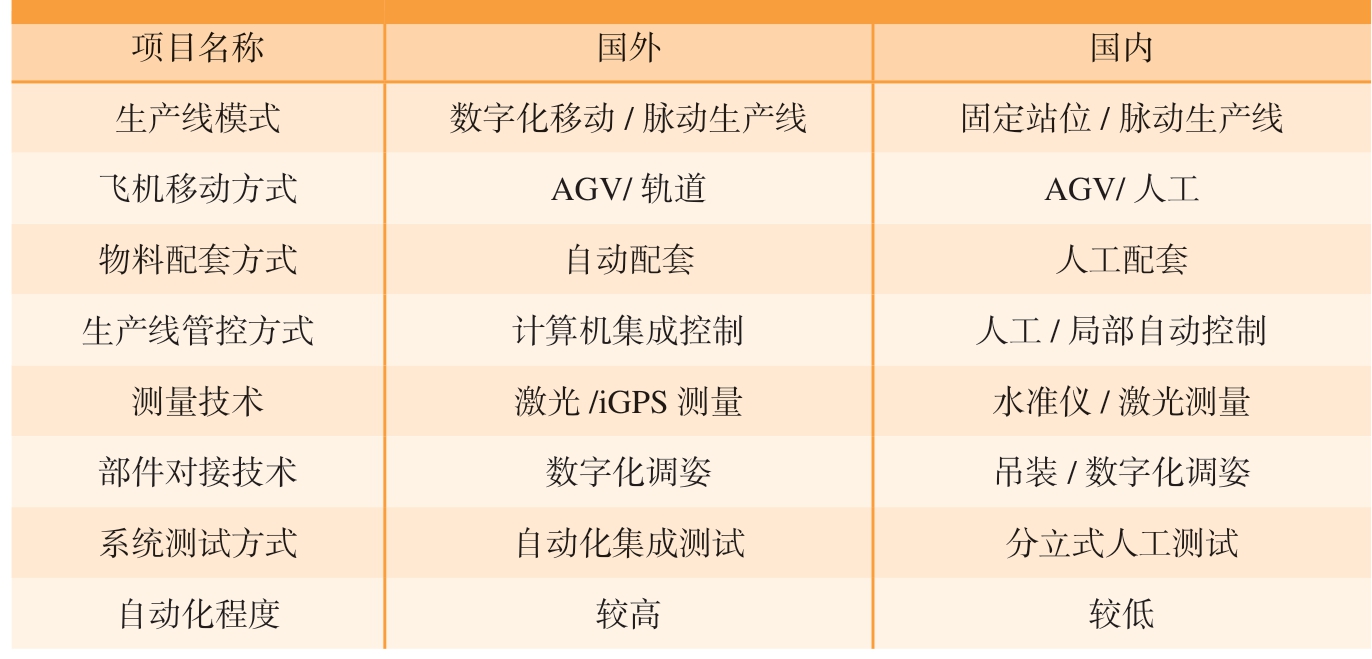

随着脉动生产线理念的不断引入以及良好的示范效应,程涛[2]研究了数控定位器的设计,郭志敏等[3]研究了大部件调姿对接系统,为飞机大部件的对接提供了较好方法。严金凤[4]基于某型号飞机总装脉动生产线建设项目,研究了飞机总装脉动生产线规划的详细方法与过程。陈军等[5]针对飞机总装脉动生产线,探讨了基于虚实映射环境的建模仿真和决策支持等技术对飞机生产线规划、飞机装配工艺以及物流配送和资源调度等的优化方法。郑谐[6]讨论了遗传算法在脉动生产线中的应用,为解决脉动生产线的负载平衡问题提供了思路。苌书梅等[7]讨论了智能制造技术在脉动生产线中的应用。上述研究内容对于我国大型飞机制造技术发展提供了研究思路,逐步突破了制约脉动生产线的关键技术难点。在多个型号上,相继建立了不同技术层次的总装脉动生产线,但与国外相比,还存在生产节拍不均衡、配套装备不健全、过程管控不清晰、自动化水平低等问题[8],尚有较大的提升空间。国内外飞机总装配生产线特点对比如表1所示。

表1 国内外飞机总装配生产线特点对比

Table 1 Comparison for characteristics of final assembly line home and abroad

?

“十四五”期间,国防现代化建设、国民经济的发展对于大飞机的生产制造效能提出了更高的要求,进一步推动脉动生产线的应用及升级是满足大飞机需求的必由之路。本研究结合大型飞机总装集成脉动生产线的设计及应用,对所涉及的关键技术进行分析。

2 关键技术

流程及站位设计、关键技术装备、物料仓储配套、生产线管控等是制约飞机总装集成脉动生产线技术水平及效能的关键要素。站位设计方面应确保各站位节拍的一致性以及飞机状态的稳定性,提高站位作业的标准化;技术装备方面应加大数字化、自动化装备的应用,降低手工作业的比例;物料配套方面应实现仓储预警、配套、配送的自动化,减少缺件影响;生产线管控方面应实现对人员、计划、物料、现场等多维要素的集中管控,尤其是安全、质量、进度态势的管控[9–11]。

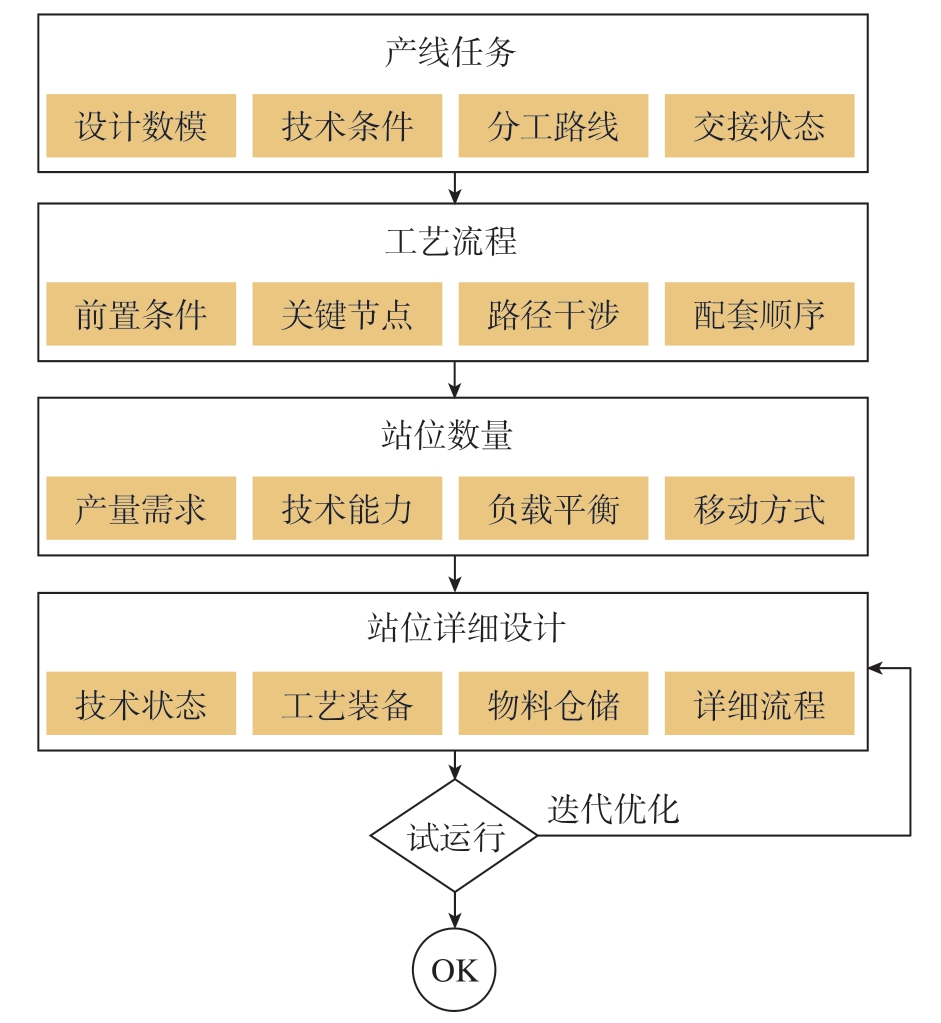

2.1 基于负载平衡的流程及站位设计

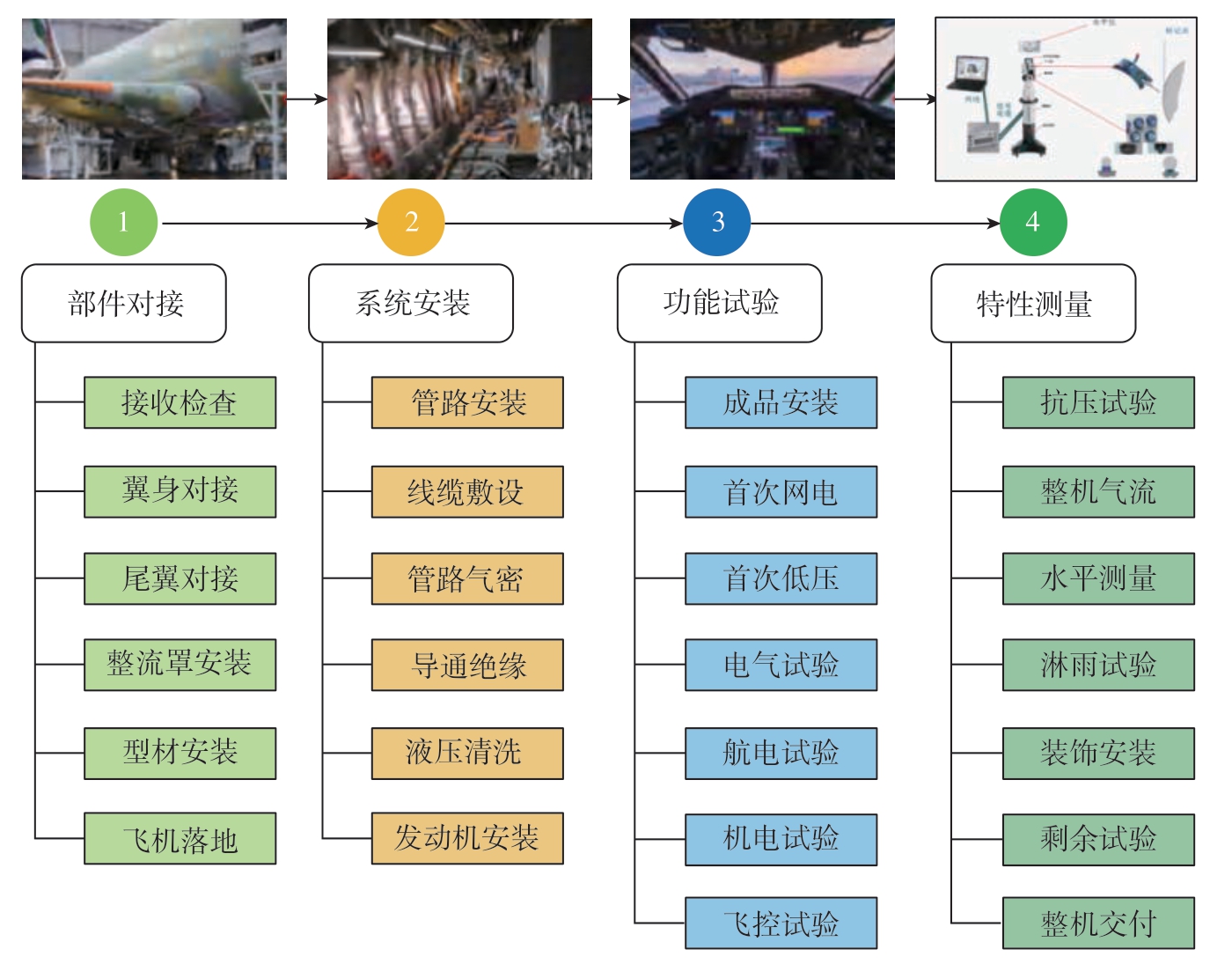

总装配是实现飞机结构集成以及系统功能集成的环节,通常包括大部件对接及零组件安装、系统管线成品安装、系统功能试验以及飞机特性测量4个环节。工艺流程设计是脉动生产线运行效能的核心,产量需求以及技术能力最终决定了站位的数量,脉动生产线站位设计的主要流程如图2所示。

图2 脉动生产线站位设计主要流程图

Fig.2 Main process of station design for pulsation assembly line

结合大型飞机部件结构重量尺寸大,管路线缆成品种类多、数量多、协调关系复杂,系统功能试验项目多、风险大的特点,按照“条件优先、最大并行、避免返工”的原则,设计了一种总装配工艺流程,如图3所示。

图3 大型飞机总装配工艺流程图

Fig.3 Large aircraft final assembly craft process

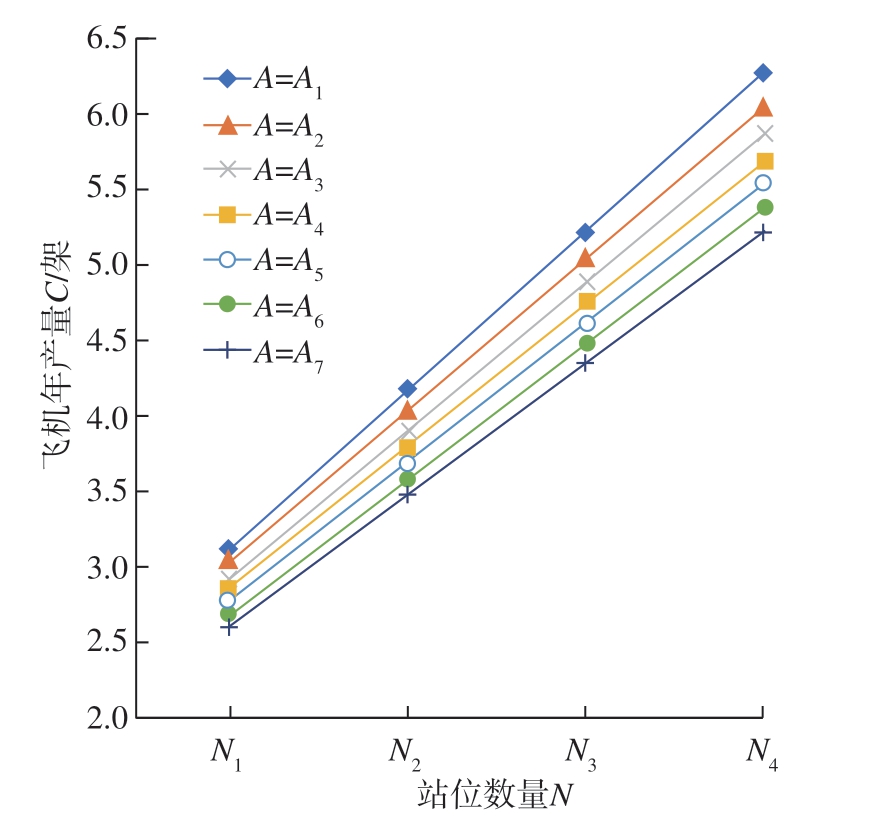

大型飞机总装集成脉动生产线的站位数量取决于装配节拍与产能需求,采用例比分析与理论计算相结合的方法,合理确定站位数量与转站节拍的规划。假设单架飞机的总装生产周期为A个工作日,则飞机年产量与站位数量之间的关系为

式中,D为全年工作日;A为单架飞机生产周期;C为年产量;N为站位数量。

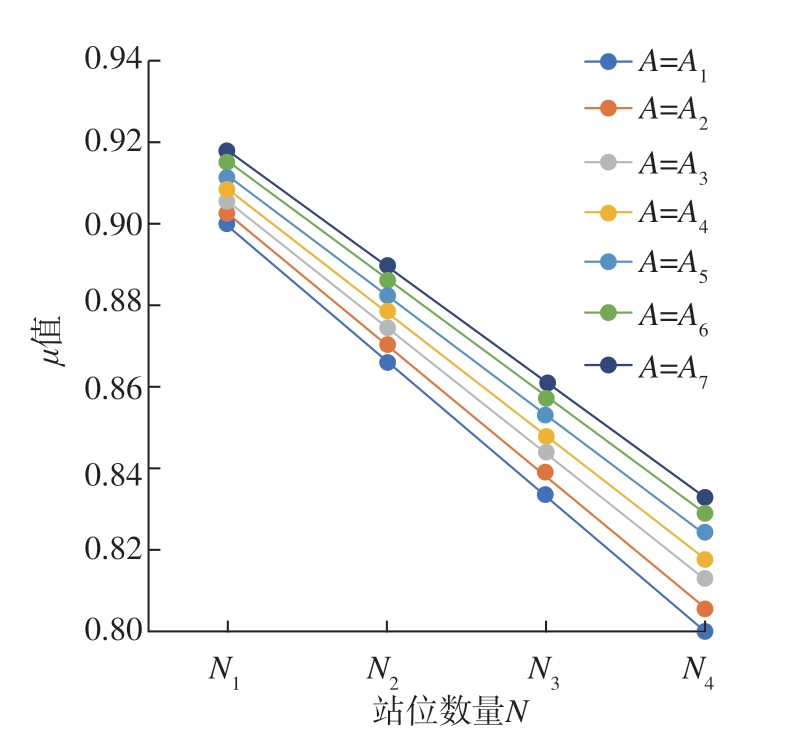

根据式(1),取全年工作日D=251,在A为A1、A2、A3、A4、A5、A6、A7的情况下(A1~A7为呈线性增大趋势的正整数),N为N1、N2、N3、N4(N1~N4为呈线性增大趋势的正整数)时,年产量C和站位数量N两者之间的关系如图4所示。可见,在单架飞机制造周期固定的条件下,随着站位数量的增加,飞机年产量呈线性增加的趋势;在站位数量固定的条件下,随着单架飞机生产周期的减少,飞机年产量呈现增加的趋势。

图4 飞机产量和站位数量之间的关系

Fig.4 Relationship between aircraft production and platform numbers

在实际生产过程中,随着站位数量的增加,飞机转站所耗费的时间逐步增加。因此,在理论计算的条件下,应当考虑到飞机转站耗费时间和实际装配工作时间之间的配比关系。假设飞机转站所需时间为2d,实际装配工作时间占生产周期的比例μ的变化关系为

式中,T转站=2N,μ在N值为N1、N2、N3、N4时的变化趋势如图5所示。可知,当站位数量一定时,随着单架飞机生产周期的增加,μ逐渐增加;当单架飞机生产周期不变时,随着站位数量的增加,实际装配时间占整体装配时间的比例呈线性减小的趋势,即有效作业时间减少,增加飞机装配质量的风险。因此,在进行站位数量设置时,要综合考虑总生产周期、年产量、有效作业时间、人员技能、产品成熟度、物料保障及时性等因素,实现站位、工序、人员负载的平衡。根据国内外飞机总装脉动生产线经验,一般连续工作装配负载不应低于75%[12],脉动生产线负载平衡率按照式(3)计算。

图5 装配时间占整体装配时间的比例μ的变化趋势

Fig.5 Change trend of assembly time cost proportion μ

式中,tt为单站位所需作业时间;n为总位数量;Ni为站位数量;M为转站节拍。

2.2 基于自动化的关键装备设计

结构集成、系统集成、功能测试是大型飞机总装配的3个典型环节,立足科学的工艺流程及站位任务分解,应尽可能采取自动化设备完成相关工艺过程的实施,提高现场作业的准时化与标准化,快速实现设计数据及工艺过程更改的现场实施。飞机总装配阶段主要包括工作平台类、部件对接类、系统安装类、功能测试4大类关键装备。根据其功能特性、使用特点,采用的设计原则为: (1)立足核心功能实现,关键装备的设计应首先保障其核心功能的实现,在此基础上再叠加其他扩展性的功能。(2)采用集成化、模块化的设计原则,装备与装备之间相互集成,功能与功能之间模块化设计,重组装备之间采用标准化接口,提高装配现场的整洁度和规范性。(3)以自动化为主,装备以及产品的定位、调姿、安装、连接以自动化手段为主,减少人为因素的影响。(4)兼顾可扩展性,大量定制化设计的关键装备应考虑在功能、机型上的可扩展性,尤其是使用频次低、价值高的关键装备。(5)具备状态感知的能力,能够实施感知装备的位置、运行状态并具备状态数据上传集中管控的能力,可移动装备之间的互联互锁,提高装备运行的安全性。

针对某型飞机的总装配,其关键装备具体实施方案如下。

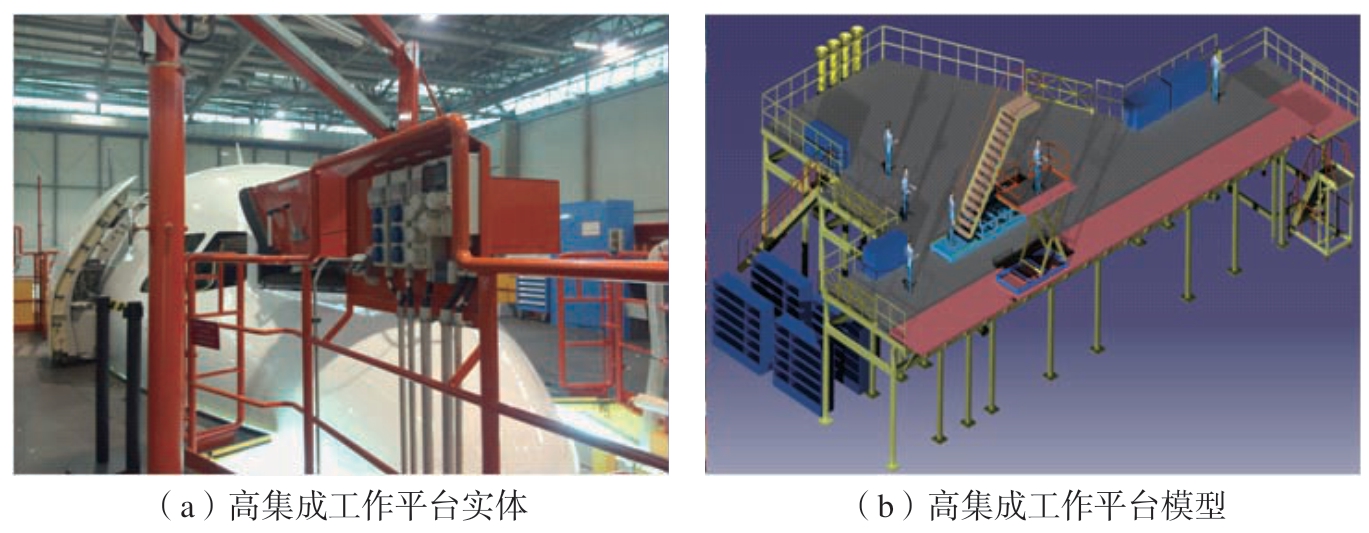

(1)高集成工作平台。大型飞机普遍具有大量的外部作业面,具有作业部位分散、距离地面高、人员及设备可达性差的特点,给操作人员带来了较大的安全风险。因此,应采用空间精益布局的思想,针对大型飞机外部作业面设计高可靠性的工作平台,在满足人员设备可达性及产品协调性的基础上,实现对风、电、网、信息化终端、测试设备等的高度集成,实现应用终端就近布置,降低人员劳动强度。针对平台的固定、移动部分应采用互联互锁、精准移动,实现对平台的高安全性控制[13]。一种高集成工作平台效果图如图6所示。

图6 高集成工作平台

Fig.6 High-integration platform

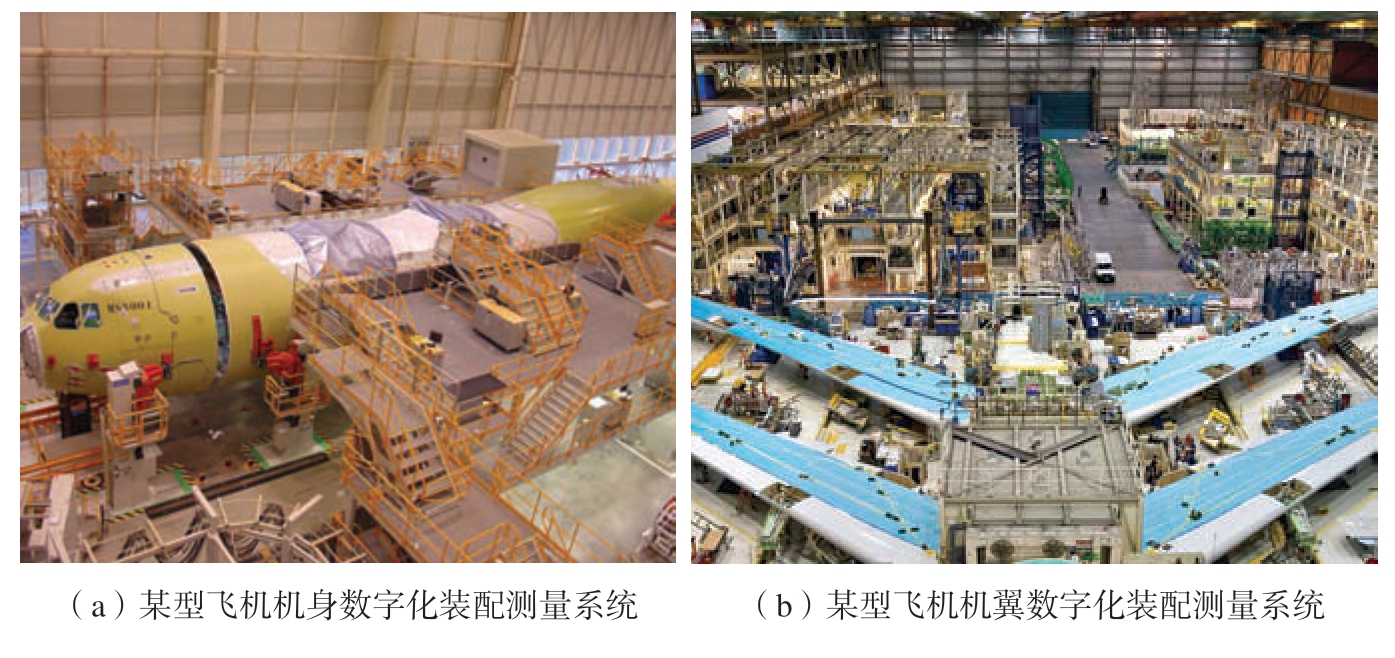

(2)数字化装配测量。大部件对接是大型飞机结构装配中技术难度最大、协调关系最为复杂、安全风险最高的工艺过程,极大地影响着整机的装配质量与生产周期。近年来,大部件对接向着模块化集成交付、多种材料复合应用、基于功能的对接结构设计、表面质量要求更高的方向发展[14]。因此,大部件对接应采用数字化装配测量系统,同时实现关键测量数据在组件、部件、总装环节的同步传递,实现部件的可靠性支撑定位、目标对象的精准测量、对接状态的自主恢复、对接路径的自动规划、姿态调整的自动执行,提高大部件对接的准确性安全性[15]。某型飞机数字化装配测量系统如图7所示。

图7 某型飞机数字化装配测量系统

Fig.7 Digital assembly measure system

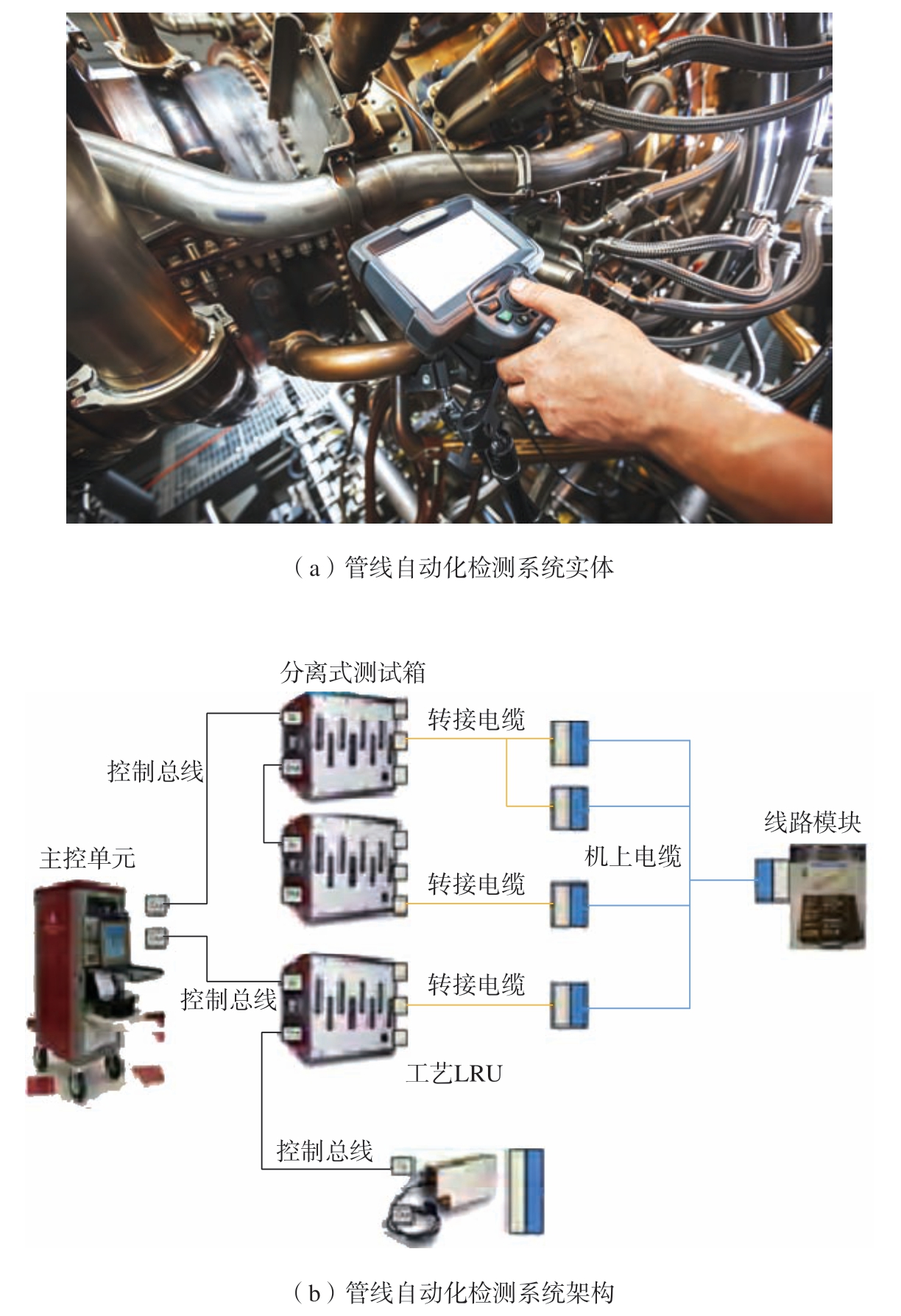

(3)管线自动化检测。管路、线缆及成品附件的安装调试是飞机总装配的主要工作量,具有典型的手工作业特点,尤其是管路和线缆数量多、种类多、识别困难,管路气密性和电缆导通、绝缘及阻抗测量质量要求高、测量数量多、检测部位分散,是大型飞机总装配的瓶颈环节。针对目前现状,管路线缆的安装应采用引入三维可视化引导技术,提高管线定位的效率与准确性;管路线缆的检测应采用自动化检测,实现气密、应力、通断特性的快速检测。图8为一种管路线缆自动化检测系统。

图8 管线自动化检测系统

Fig.8 Auto-test system for tube and line

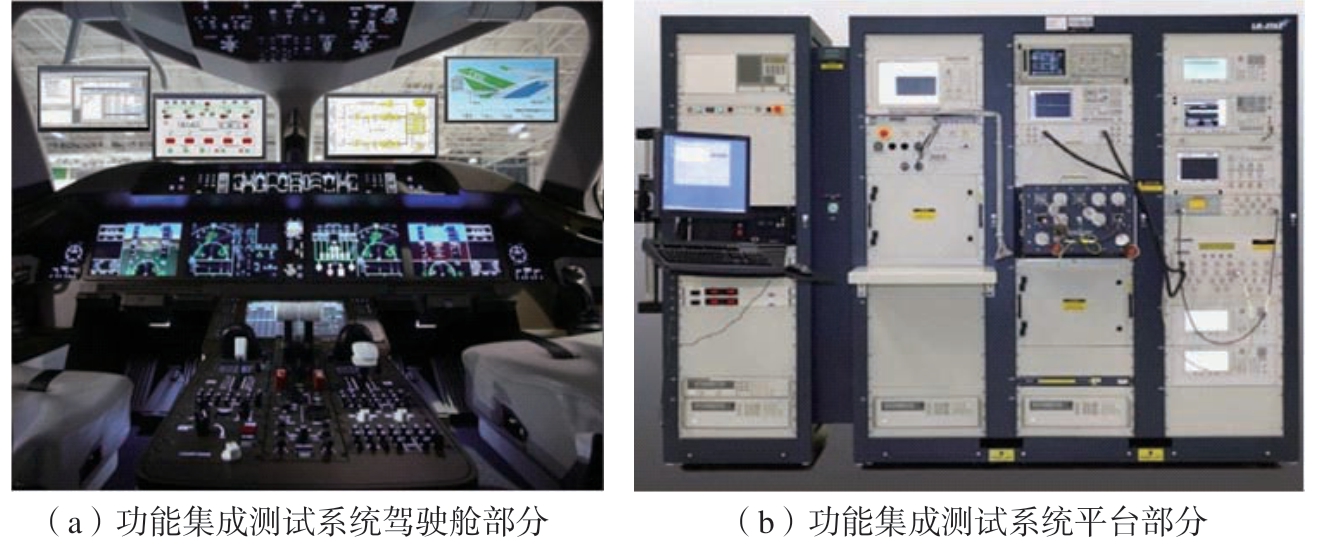

(4)系统功能集成测试。系统功能测试是飞机总装配的核心环节,是通过外部监视与激励设备模拟飞机的各种工作状态,对飞机上声、光、电、气、液等信号的采集与识别,验证系统逻辑与系统安装的准确性、符合性。测试周期占据飞机总装配周期的50%以上,具有专业技术强、测试项目多、串并行关系复杂、试验风险高的典型特点。面向大型飞机系统功能测试,应采用集成测试理念,实现监视与激励设备的在线统一管控、测试过程的自动化执行、测试结果的自动识别与采集、故障的自主诊断与定位。图9为一种系统功能集成测试系统。

图9 系统功能集成测试系统

Fig.9 Integrated test system for flight function

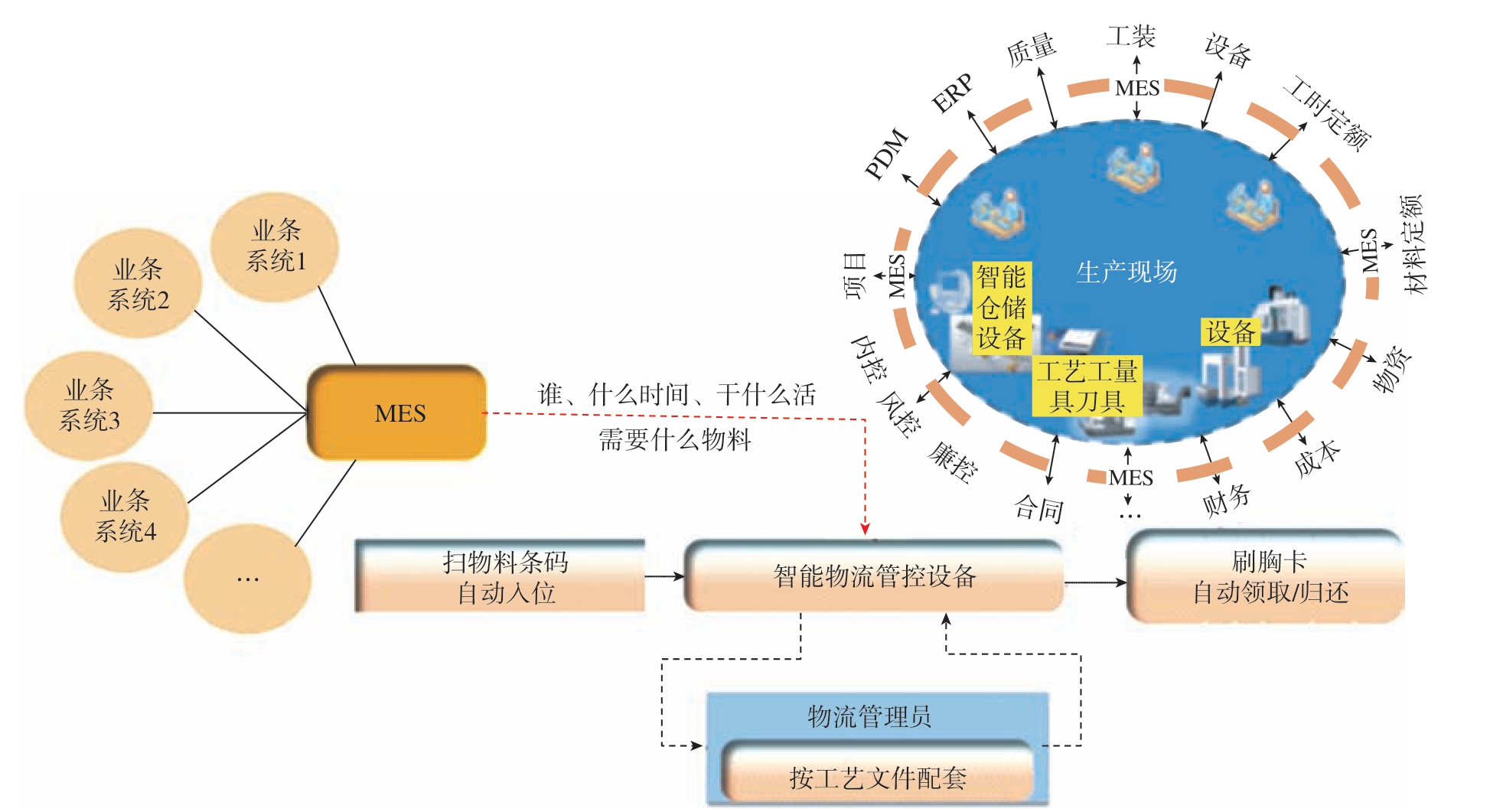

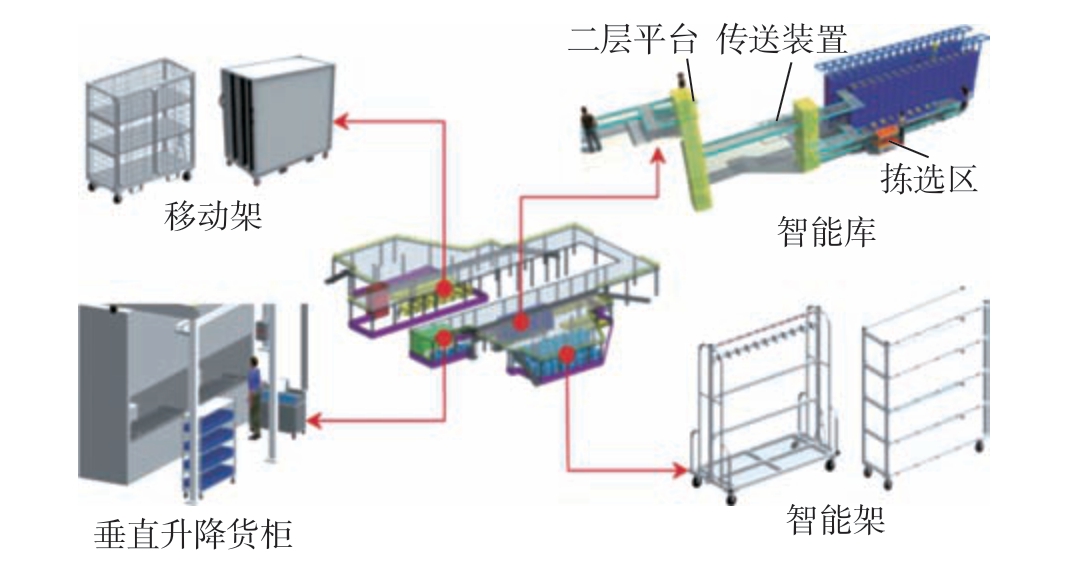

2.3 基于智能化的物料仓储配送设计

大型飞机总装配过程中所涉及的零件、标准件、材料达数千种、数十万件,部分零件生产周期长、标准件采购周期长、材料储存期短,缺件及废补已经成为制约飞机总装配周期的主要瓶颈。同时,我国各型飞机普遍具有多品种、小批量的生产特点,不同状态、不同架次之间的物料配套差异性大,无法实现批次性管理,进一步加大了物料配套的复杂性和难度。因此,实现脉动生产线的节拍化运行,必须提高物料仓储配送的准确性、及时性与高效性,实现智能化管控、精准化配送,将传统“集中存储、即用即领、人工配送”的物料管控转变为“信息在平台、物料在工位、上班即开工”的目标。基于智能化的物料仓储配送系统设想如图10所示。

图10 一种智能物料仓储配送系统设想图

Fig.10 An ideal map of intelligent material delivering and storing system

大型飞机总装配为实现人员操作的可达性,各个装配站位均设置有大型工作平台,工作平台既提供了充足的物料仓储空间,又接近操作工位,成为物料仓储与配送系统的良好载体。物料管理包含需求与库房管理、配套与配送管理两大部分,库房管理方面应立足信息化手段,采用二维码标签进行物料的标记,标签中植入物料的名称、编号、数量、产地等属性信息,进出料时仅通过扫码枪即可快速识别物料的信息,实现需求捕获、出入库、库房状态、缺件预警等库房信息的数字化、可视化管控。配套与配送管理方面,应立足自动化手段实现分拣、配套的精准化,实现自库房到工位配送的自动化。图11为一种信息化物料管理系统。

图11 信息化物料管理系统

Fig.11 Informationized material management system

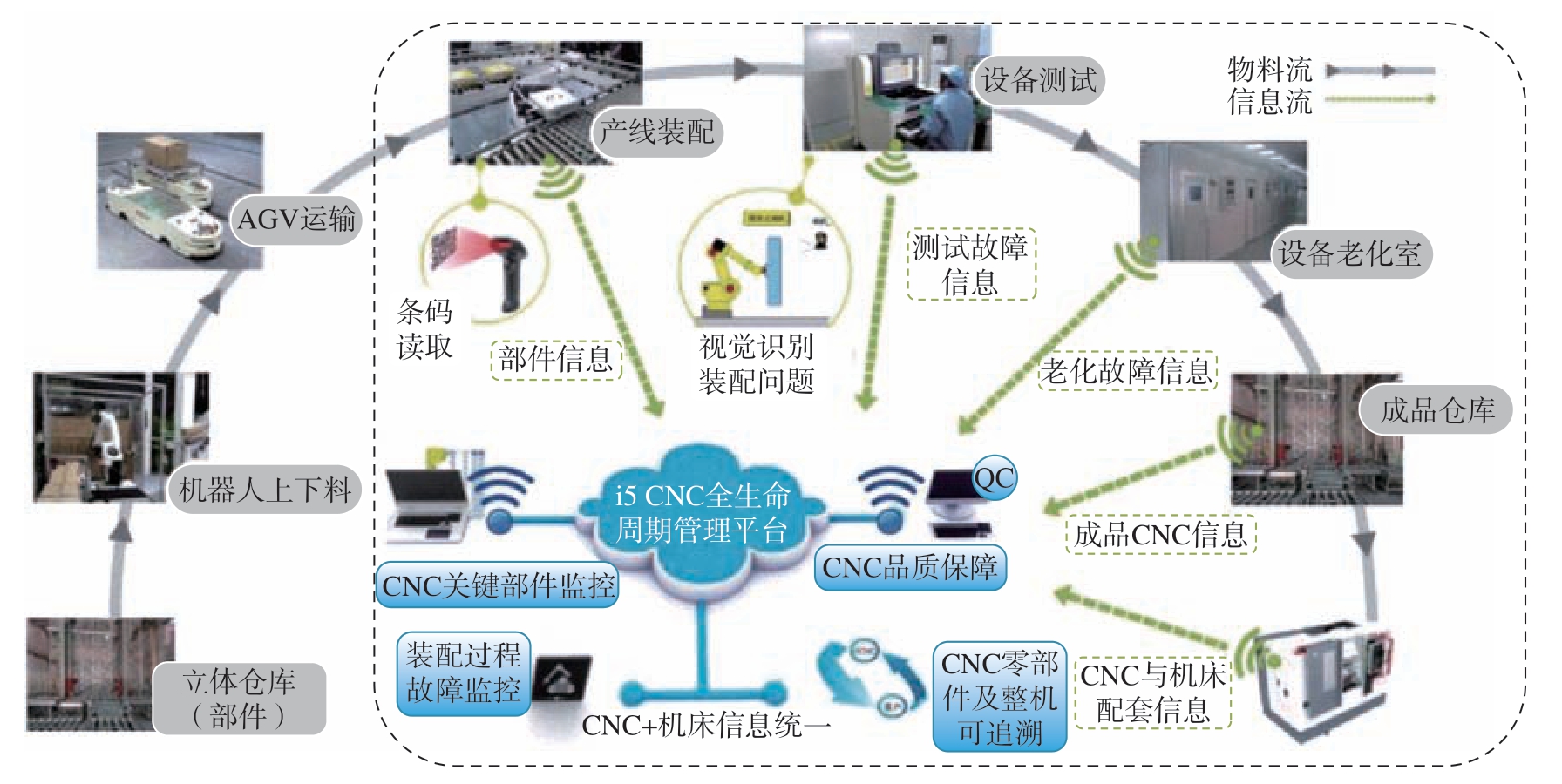

针对某型飞机总装配设计了一种智能化的物料管理系统。系统主要包括智能库、垂直升降货柜、智能存储架、滚筒式输送装置以及库房管理系统。对于支架、卡箍、夹布胶管等小型零组件采用智能库,通过堆垛机实现物料的出入库及拣选;对于螺栓、螺母、管夹等标准件采用标准化的垂直升降货柜,通过货盘网格实现标准件的存储、指示拣选以及计数;对于导管、线缆等大尺寸、异形物料采用智能存储架,智能存储架上为每一种物料定义独立的储存位置以及指示灯,当拣选或储存该物料时,指示灯亮起引导人员快速存取;物料的配送采用滚筒式输送系统,当工位刷卡领料时,输送系统自动将配套好的物料输送至需求工位。图12为一种自动化仓储配送系统组成。

图12 物料自动化仓储与配送系统组成

Fig.12 Composition of material auto-storing and delivering system

2.4 基于全要素的生产线管控系统设计

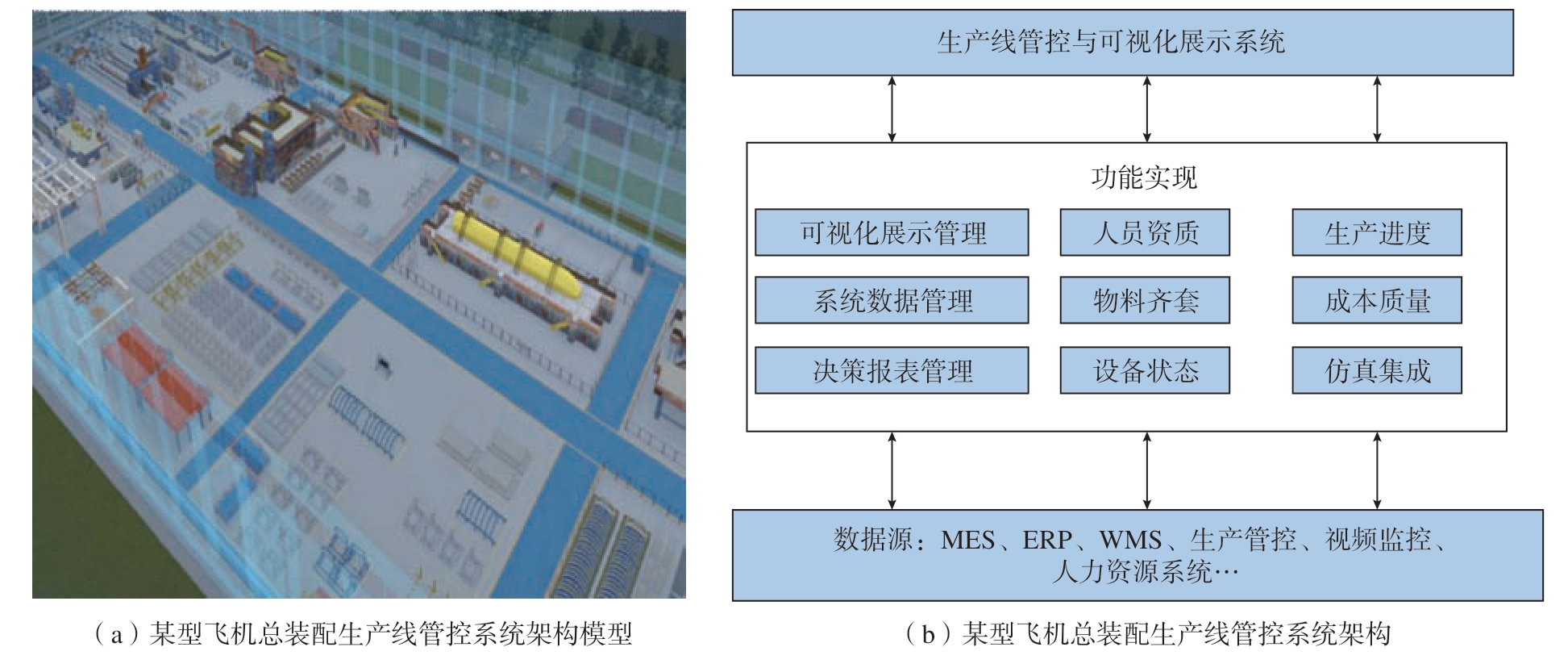

工艺规划管理、生产计划执行、物料配送信息、过程数据监控、工装设备维护、人员资质控制、生产现场监视等是大型飞机总装集成脉动生产线管控的主要要素,也是决定脉动生产线生产进度是否可控、产品质量是否受控、安全生产是否在控的关键要素[16]。因此,基于数字孪生技术构建生产线监控决策平台,围绕人、机、料、管、环、法、测等生产全要素,构建生产线研发管理平台,针对自动化移动、定位、监视等对象搭建设备控制平台,实现对生产线进度及现场的管理、装配工艺技术的管理、产品生命周期状态的管理,提高全要素在产品生产过程的协同与控制,确保脉动生产线的节拍化运行与站位间产品状态的控制。大型飞机总装集成脉动生产线管控系统架构如图13所示。

图13 大型飞机总装集成脉动生产线管控系统架构

Fig.13 Large aircraft final assembly pulsation line controlling system structure

针对某型飞机总装配,以SQCDP为管控要素,设计了一种基于数据驱动的生产线管控系统,实现了对人员资质、物料配套、生产进度、成本质量、设备状态等的管理。人员资质方面,建立基于技能点的人员能力矩阵,动态展示人员能力清单及技能薄弱点,同时实现人员资质的持续预警;针对物料齐套,实现管控系统与ERP、MES、标准件管理系统、成品管理系统等的数据互联,以AO/FO为单位,实施展示物料齐套状态,为生产派工提供指导;针对生产进度,以装配MES为数据源,实时显示当日开工情况、完工情况以及未完工清单,动态展示生产计划的偏离情况;针对成本质量,实现对不合格品、废损、厂房折旧、风水电气消耗的可视化展示;针对设备状态,通过设备控制系统、视频监控系统等显示设备的运行状态,及时发现异常情况,保证设备的安全可靠。该生产线管控系统架构如图14所示。

图14 某型飞机总装配生产线管控系统架构

Fig.14 Structure of final assembly pulsation line controlling system

3 结论

大型飞机总装集成脉动生产线作为提高大型飞机生产效率、质量、安全及管控能力的重要途径,是满足我国日益增长的大型军民用飞机需求的必由之路。本研究提出并总结了一套大型飞机脉动生产线设计、实施及运营的理论方法,并对所涉及的工艺流程及站位、关键装备应用、物料配套与配送、全要素管控4个方面进行了重点论述,提出了可应用实施的具体措施。同时,也为后续建设更高水平的具有数字化、智能化特点的大型飞机智能化生产做出一定探索。

[1] 赵立龙.飞机总装移动生产线之关键设备[C]//第三届数字化柔性装配技术论坛论文集.三亚,2011.

ZHAO Lilong.Key equipment for aircraft final assembly motion line[C]//Memoir of the third digital flexible assembly technology forum.Sanya, 2011.

[2] 程涛.飞机装配中数控定位器的设计[J].机械管理开发, 2017, 32(3): 6–8.

CHENG Tao.Designation of CNC positioner applied in aircraft manufacture[J].Mechanical Management and Development, 2017, 32(3): 6–8.

[3] 郭志敏, 蒋君侠, 柯映林.基于POGO柱三点支撑的飞机大部件调姿方法[J].航空学报, 2009, 30(7): 1319–1324.

GUO Zhimin, JIANG Junxia, KE Yinglin.Posture alignment for large aircraft parts based on three POGO sticks distributed support[J].Acta Aeronautica et Astronautica Sinica, 2009, 30(7): 1319–1324.

[4] 严金凤.飞机总装脉动生产线数字化仿真与优化关键技术[J].航空制造技术, 2020, 63(20): 54–60.

YAN Jinfeng.Key technologies of digital simulation and optimization of aircraft assembly pulsation line[J].Aeronautical Manufacturing Technology, 2020, 63(20): 54–60.

[5] 陈军, 孙技伟, 杨毅.基于仿真决策的飞机总装脉动生产线规划与运行优化关键技术[J].航空制造技术, 2018, 61(12): 40–45.

CHEN Jun, SUN Jiwei, YANG Yi.Research on key technology of aircraft assembly pulsation line planning and operation optimization based on simulation decision[J].Aeronautical Manufacturing Technology, 2018, 61(12): 40–45.

[6] 郑谐.基于遗传算法的飞机脉动式装配线平衡问题研究[D].贵阳: 贵州大学, 2017.

ZHENG Xie.Researching on balance of aircraft pulse assembly line based on genetic algorithm[D].Guiyang: Guizhou University, 2017.

[7] 苌书梅, 杨根军, 陈军.飞机总装脉动生产线智能制造技术研究与应用[J].航空制造技术, 2016, 59(16): 41–47.

CHANG Shumei, YANG Genjun, CHEN Jun.Research and application of intelligent manufacturing technology for aircraft final assembly pulsation production line[J].Aeronautical Manufacturing Technology, 2016, 59(16): 41–47.

[8] 范军华, 杨锋.国内外先进飞机装配技术对比及思考[J].现代制造技术与装备, 2016(7): 183–185.

FAN Junhua, YANG Feng.Comparison and thinking of advanced aircraft assembly technology at home and abroad[J].Modern Manufacturing Technology and Equipment, 2016(7): 183–185.

[9] 李原.大飞机部件数字化柔性装配若干关键技术[J].航空制造技术, 2009, 52(14): 48–51.

LI Yuan.Key technologies for digital flexible assembly of large commercial jet component[J].Aeronautical Manufacturing Technology, 2009, 52(14): 48–51.

[10] 许国康.大型飞机自动化装配技术[J].航空学报, 2008, 29(3): 734–740.

XU Guokang.Automatic assembly technology for large aircraft[J].Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 734–740.

[11] 许国康.自动钻铆技术及其在数字化装配中的应用[J].航空制造技术, 2005, 48(6): 45–49.

XU Guokang.Application of auto-drilling and riveting technology in aircraft digital assembly[J].Aeronautical Manufacturing Technology 2005, 48(6): 45–49.

[12] 李薇.数字化技术在飞机装配中的应用研究[J].航空制造技术, 2004, 47(8): 24–29.

LI Wei.Research on application of digital technology on aircraft assembly[J].Aeronautical Manufacturing Technology, 2004, 47(8): 24–29.

[13] 曹增强.国外大型飞机装配型架设计的新方法[J].航空制造技术, 2006, 49(2): 60–61.

CAO Zengqiang.New method for designation of large aircraft assembly abroad[J].Aeronautical Manufacturing Technology, 2006, 49(2): 60–61.

[14] 郭洪杰.飞机数字化柔性装配生产线关键技术[J].航空制造技术, 2011, 54(17): 40–43.

GUO Hongjie.Key technology of aircraft digital flexible assembly line[J].Aeronautical Manufacturing Technology, 2011, 54(17): 40–43.

[15] 范玉青.飞机数字化装配技术综述——飞机制造的一次革命性变革[J].航空制造技术, 2006, 49(10): 42–48.

FAN Yuqing.Summarize of aircraft digital assembly: Revolution of aircraft manufacture[J].Aeronautical Manufacturing Technology, 2006, 49(10): 42–48.

[16] 何胜强.大型飞机数字化装配技术与装备[M].北京: 航空工业出版社, 2013.

HE Shengqiang.Digital assembly technology and equipment for large aircraft[M].Beijing: Aviation Industry Press, 2013.