现代飞机系统具有高度耦合交联的特性,是典型的复杂系统[1–2]。大量的燃油、液压、环境控制等系统管路,以及电气线束和设备需要布置于有限的飞机舱位空间中。在飞机生产制造阶段,飞机总装是系统集成的主要阶段,是产品功能特性、质量特性形成的核心环节[3]。这一阶段既包括了物理性集成为主的各机载系统的安装,也包括了针对已装机机载系统的功能集成试验[4]。2010年,美国联邦航空管理局(Federal Aviation Administration,FAA)在其“飞机电气互联系统最佳实践:工作指引”中将飞机运营过程中功能失效,以及功能失效造成飞机事故的主要原因归结为不当的系统安装与不当的维护,主要涉及各系统管路与结构相邻间隙问题、电气电网线束敷设安装问题、电气线束与其他管路系统的相邻间隙问题等[5]。在工程实践中,涉及相邻区域系统部件的相互影响分析工具主要是区域安全性分析(Zonal safety analysis,ZSA)。ZSA是一种结构化的、基于飞机物理样机来开展结构与系统、系统与系统间协调性、技术符合性的分析检查工具,其目的是降低飞机机载系统在装配集成、维护维修中可能的飞机系统功能性风险。新一代飞机的设计与制造已经广泛采用了基于数字模型的数字化制造体系。在全新的数字化环境中,特别是虚拟现实(Virtual reality,VR)与增强现实(Augmented reality,AR)的场景中,如何高效利用数字样机(Digital mock-up,DMU)与产品研制过程进行流程集成、与ZSA的工作流程有效结合,开展场景应用与验证,是本研究讨论的主要范畴。

1 基于区域分析的方法

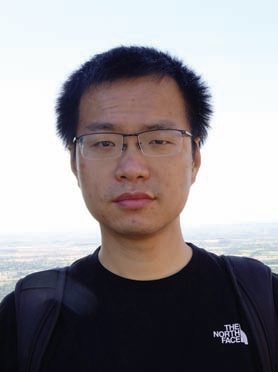

飞机各系统导管、电气线束出现的安装问题,不应仅视作操作规范性带来的问题。对于复杂系统而言,一个问题的发生往往是由于多种不同类型、不同阶段的问题综合作用,甚至是潜在隐患与环境变化叠加的后果[6]。图1[5]所示为常见的电气线束与液压系统管路、结构干涉的例子。

图1 电气线束的干涉示例[5]

Fig.1 Clash examples of electrical cable harnesses[5]

系统与系统、系统与结构干涉不仅可能降低产品系统性能和耐用性,当与特定环境因素、时间因素结合将产生灾难性后果,如发动机舱内导管与电缆干涉接触并长期振动,可能造成线束电线破损接地、拉弧击穿等重大安全隐患。解决这类问题,首先应确保产品设计阶段在总体布局、分区协调时能充分认识与考虑各系统的间隙需求,并纳入设计要求和准则中;其次,在工艺设计和物理集成过程中,再次确认各系统的间隙要求与产品制造依据间的协调性,并纳入工艺流程与操作规范中。数字模型或数字样机在这一过程中起到了贯通产品研制业务、产品特性和要求的重要作用。

1.1 面向区域影响的分析

航空工业界常见的面向区域影响的分析方法一般围绕某种产品特性或者关注提出。美国联邦航空管理局曾基于飞机适航认证25部(AC 25.27A)提出过一种增强区域分析流程(Enhanced zonal analysis procedure,EZAP)[5]。该方法为飞机系统电气互联系统编制维护和检测说明文档提供了指导,并且支持装配集成阶段的工艺改进。2006年,美国交通部资助的一项研究使用基于区域影响的分析从4个方面评估飞机整机电气电网系统的功能失效风险,并进一步开发了辅助分析软件[7]。这4个方面包括线束损伤隐患、系统损伤隐患、子系统损伤隐患和失效损伤隐患。这一方法通过检测一束线束中的供电电线,在预设阈值和检测数据的比对下,评估每个飞机区域潜在的系统损伤。

国际自动机工程师学会标准航空推荐实践4761(SAE ARP4761)中对于ZSA的应用与案例,指导了欧美航空制造企业从产品设计到样机研制阶段的各项工作[8–9]。该方法主要步骤为:首先,定义飞机的区域;其次,使用设计和装配要求和准则来对每一个区域安装的系统部件进行检查;最后,将检查记录提交给相关的部门进行分析解决,检查记录可同时用于在后续的常规检查中追踪解决方案的执行情况。

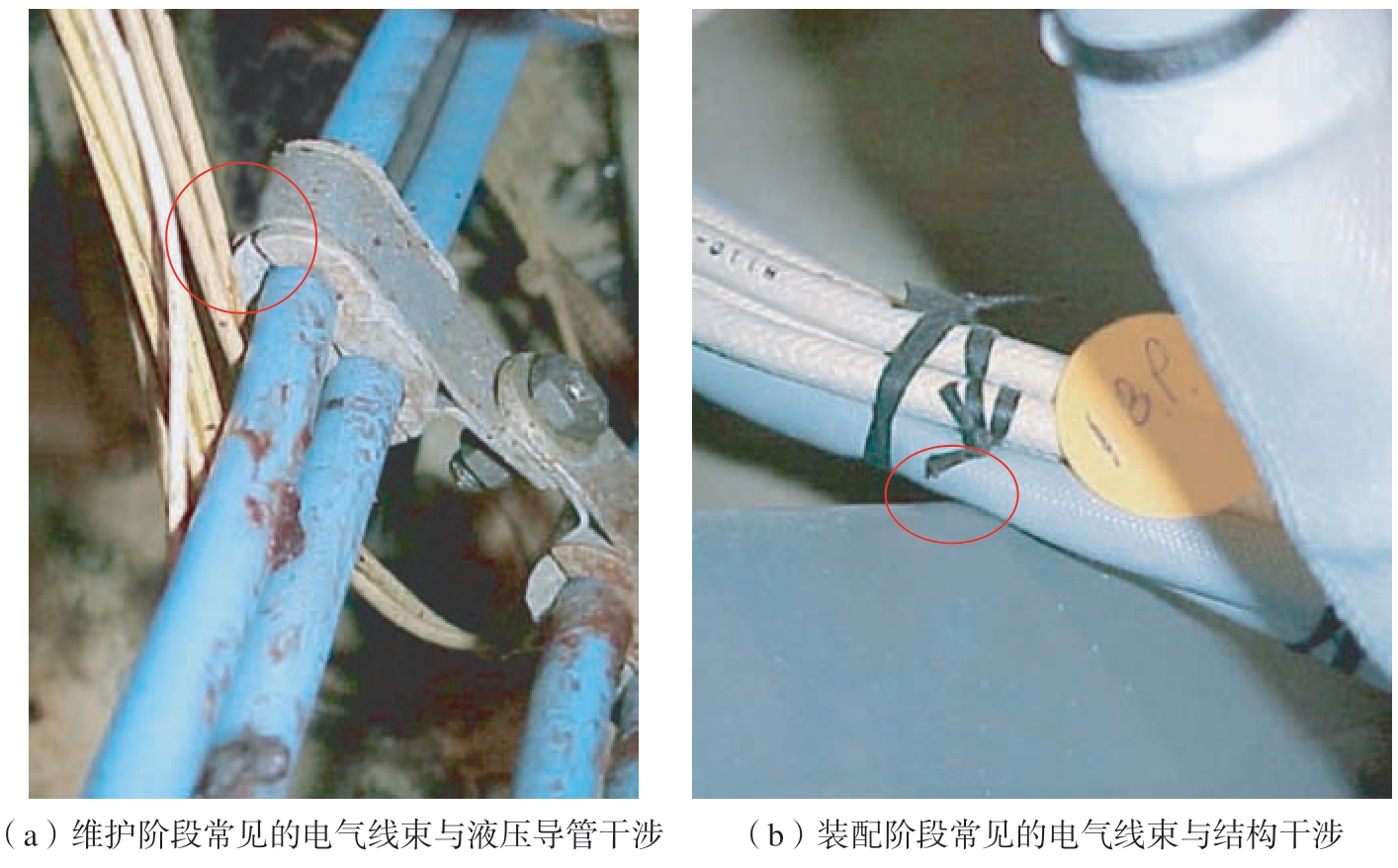

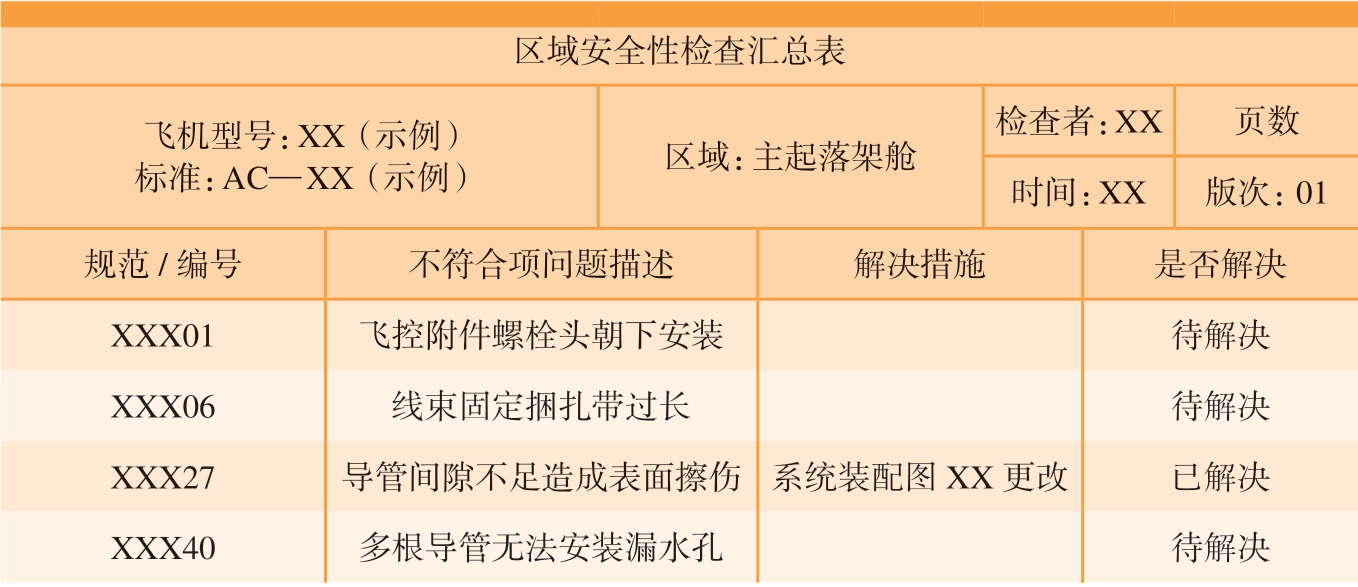

如图2所示[9],ZSA的输入部分包括了产品设计数据、系统原图框图、样机、准则规范、经验、维修风险和来自其他可靠性工程的分析数据,如初步系统安全评估(Preliminary system safety assessment,PSSA)、系统安全评估(System safety assessment,SSA)、失效模式与影响分析(Failure mode and effects analysis,FMEA)及失效模式和影响总结(Failure modes and effects summary,FMES)等。作为判断依据的设计要求准则、工艺规范等采用了较多的文本描述,比如确保装配过程中没有不可接收的应力,最小化定位和安装过程中运动部件的应力,最大程度减少气动系统管路及软管中的积水等[10]。因此,ZSA的结果除了依赖于多种不同的工程数据源,还在具体执行时需要进行较多的人为判断,工作效率不高。在制造阶段,ZSA通常应用于早期研制的架次[8]。表1展示了传统ZSA检查和记录的主要信息,这些信息的传递和归档仍以纸质记录形式为主。

表1 区域安全性检查样表

Table 1 ZSA sample sheet

区域安全性检查汇总表飞机型号:XX(示例)标准:AC—XX(示例) 区域:主起落架舱检查者:XX 页数时间:XX 版次: 01规范/编号 不符合项问题描述 解决措施 是否解决XXX01 飞控附件螺栓头朝下安装 待解决XXX06 线束固定捆扎带过长 待解决XXX27 导管间隙不足造成表面擦伤 系统装配图XX更改 已解决XXX40 多根导管无法安装漏水孔 待解决

图2 SAE ARP4761中的区域安全性分析过程[9]

Fig.2 ZSA Process from SAE ARP4761[9]

1.2 飞机系统集成对ZSA的需求

飞机机载系统作为典型的复杂系统,具备两种互相交联的集成形式:物理性集成与功能性集成[1,11]。物理性集成是通过机械连接安装、配合、紧固在一起,如飞机燃油系统与飞机结构间机械装配连接;功能性集成更关注于系统内外部信息、能源的接收、发送与交换,如采集活门的开关状态,显示燃油量和发动机状态,以及空乘人员的指令下达等[12]。物理性集成与飞机的重量、安装和负载强相关,而功能性集成更偏向于基于系统内外部信息和能源的集成[2,13]。典型的飞机系统,如燃油系统、液压系统、环境控制系统、电源系统、飞行控制系统和起飞着陆系统等,均具备不同的机械特性与电气特性。在物理性集成的设计与实际系统装机过程中,需要优先考虑来自不同系统的不同安装要求之间的协调与潜在冲突,比如燃油系统要求其管路与机体结构、活动部件、供电线路之间的最小间隙不小于30mm,飞行控制系统的活动操纵拉杆、传动钢索与其他系统或结构间的最小间隙应不小于150mm,而电源系统线束要求与其他系统管路的最小间隙不小于15mm。这些技术要求各不相同,但不同的系统部件却受限于有限的机体舱位空间,只能规划布局在一起。从飞机概念设计阶段到详细设计阶段,乃至大部分系统装机的飞机总装阶段,都需要通过分区域综合设计、布局妥协和协调装配来贯彻和体现这些不同的技术要求,都需要在设计与制造中实施多次系统分区安全性检查分析,避免因设计协调失误、装配问题引发的飞机功能失效与隐患。

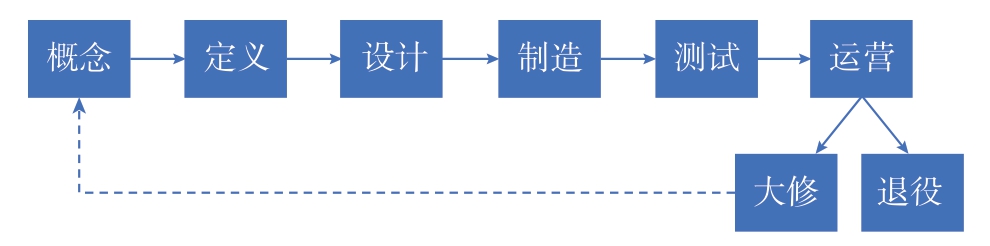

从上述系统集成的角度看,前文介绍的ZSA方法准则和基本理念,实际上就是通过确保物理性的正确安装来实现各系统功能,其属于产品生命周期的一部分。因此,系统集成的需求还应从产品生命周期各阶段的特点、任务和关系出发进行分析。现代大型飞机的生命周期模型通常包括概念、定义、设计、制造、测试、运营、大修和退役(图3)[14]。

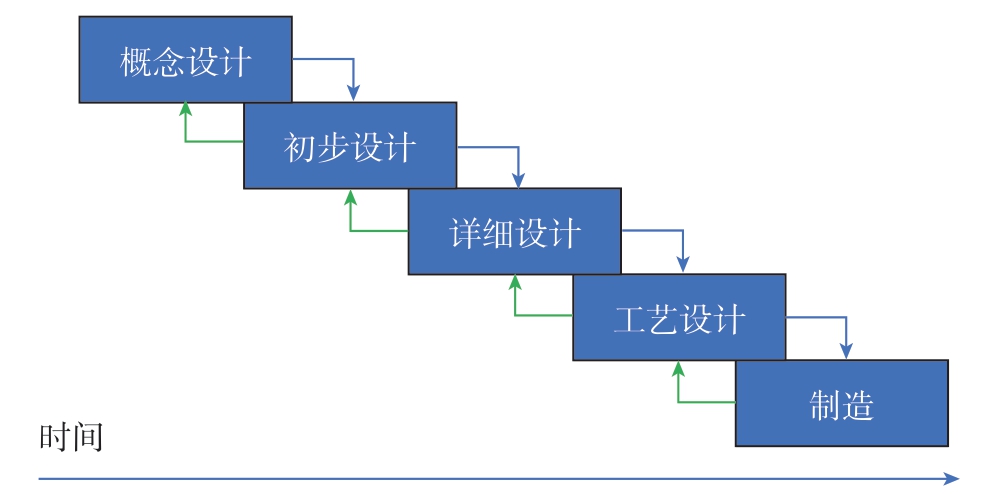

相对于图3所示的串行研制模式,20世纪90年代并行工程在多个行业中得到了广泛应用,以满足产品快速研制和迭代。如果将航空制造业关心的概念、定义、设计、制造阶段在并行工程模式下进一步细化,可以形成图4所示的飞机设计和制造并行模式。

图3 飞机典型生命周期模型[14]

Fig.3 Typical life-cycle model of an aircraft[14]

图4 飞机设计和制造并行工程示意

Fig.4 Illustration of aircraft design and manufacturing in concurrent engineering

对比图3和4可以发现,在并行模式下除了设计、工艺、制造周期明显缩短外,最重要的是在各个研制环节的并行部分可以实现工程信息的快速交换和方案的快速迭代。这意味着前一阶段的工程信息随着成熟度、信息确定性的提高,可以并行指导下一阶段的工作。同样的,下一阶段在提前开展工作后,可以提前给前一阶段反馈问题。这一模式为ZSA在飞机系统集成设计的全过程应用创造了有利环境,各类规范、准则可以更早地通过工程信息的双向并行交互,提供给ZSA所用,使ZSA可以从传统的物理样机阶段向前延伸到早期设计阶段,向后覆盖到装配线批量制造阶段。

2 数字化环境对设计与制造的支持

基于模型、连续传递、快速迭代与精确执行是飞机数字化设计与制造的主要特征。数字样机模型是承载和传递工程信息的核心,而虚拟现实和增强现实则进一步拓展提升了飞机数字化设计与制造的应用深度和综合化程度。

VR是一种合成或虚拟的环境,能够给人以贴近现实的真实感[15]。VR在飞机系统集成方面应用主要有装配可达性分析[16–17]、验证评估装配与维护工艺流程[18]、装配维护操作的虚拟培训[19–20]以及早期样机装配设计的辅助检测[21],基于VR创建的沉浸式和交互式虚拟工程环境可以有效改善操作者的感知能力。

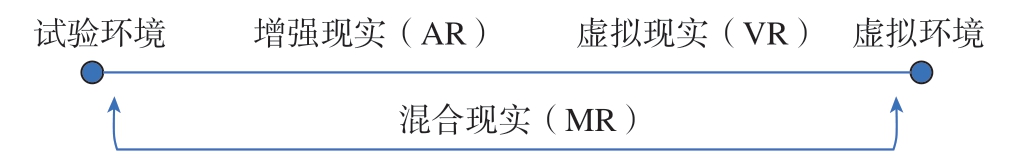

AR通过虚拟数字信息叠加到相关的真实物体上来增强用户对现实世界的感知[22]。1994年,Milgram等[23]总结了AR和VR的关系并提出了混合现实的范畴。从图5[23]中对表达环境的差异不难看出,VR在视觉呈现上,通过将人眼与现实世界隔离,以渲染画面来打造出全新的世界。而AR则在将人眼与现实世界连接后,叠加数字信息来加强视觉呈现的方式。混合现实则更关注真实世界与虚拟世界的之间的自由切换带来的交互。

图5 增强现实和虚拟现实关系[23]

Fig.5 Relationship between VR and AR[23]

在飞机制造阶段,由于系统装配仍然是以人工安装为主,根据VR和AR的各自特点,AR能够及时投送信息并显著提升人在工作时的感知能力,更适合制造执行阶段中以人为核心的任务。目前AR在装配专业方面的应用方向主要包括装配实践培训、装配工艺设计和装配引导。技术研究的主要趋势有跟踪和注册、增强现实协作分享、三维空间场景捕获以及上下文感知知识表达等[24]。总体来看,这些研究与应用更多为技术的单点研究与应用,缺乏在数字化环境下体系性地支撑飞机设计与制造相关工作流程的研究[25–27]。

3 在数字化环境中扩展构建区域安全性分析方法

本研究基于数字化环境,将VR与AR工具集成到ZSA工作过程中,涵盖并支撑飞机系统各研制阶段。因此,需要在总结目前ZSA应用需求、飞机系统装配集成难点和数字化环境带来的新挑战基础上,充分发挥ZSA的优势。

3.1 ZSA当前的问题和需求

现有的ZSA相关研究,更关注于飞机设计阶段,特别是概念设计和初步阶段的应用[28–29]。ZSA方法是一种面向物理性集成及其带来的功能性危害的分析方法,在早期设计阶段大多没有较为准确的系统装配信息来支撑。这就更需要参照图4中设计、工艺的并行协同,使工程信息在整个研制阶段中快速传递和迭代。虽然行业内对传统ZSA方法一直在进行优化完善[30–31],但主要工作仍需要基于实物样机,判断时较依赖个人经验,对于标准、准则的理解偏差易导致同一区域的同一问题存在不同的分析结果。VR和AR技术在信息呈现的实时、实景体验方面具备的优势,可以让技术人员、操作者在执行ZSA时,获得更准确详实的辅助信息,得出更可信的结果。

数字化制造已经在飞机设计与制造中得到了深入的应用。2014年,航空工业第一飞机设计研究院探索了基于数字样机的飞机ZSA流程优化[32]。2022年,李涛等[33]针对飞机总装过程构建了ZSA与总装技术活动的集成场景。ARP4761中最初发布的ZSA方法及流程应面向当前数字化环境,以数字样机、模型传递为核心,应用新的数字化工具来提升工作质量和效率。因此,扩展后的ZSA方法应具备: (1)支持数字样机作为设计和制造依据,覆盖飞机系统各研制阶段,包括后端的工艺设计和批量生产阶段; (2)在飞机上执行ZSA时,能够对安装的系统物理部件实现快速、准确识别和分析; (3)能够集成飞机各系统模型和安装相关联的信息,如规范、准则等。

3.2 集成VR和AR工具

在数字化环境中,VR和AR将各类有效信息通过沉浸方式呈现给用户,改善了工作和决策的及时性与准确性。对于飞机系统装配集成设计而言,VR可以在系统早期布局与装配设计、安装工艺流程设计,甚至详细工艺设计时,验证毗邻装机系统部件的安装,而不受研制阶段的限制。这主要得益于数字样机在飞机装配设计和制造中的深入应用。物理安装不仅能表达最终装配状态下的位置,还可以在沉浸式的交互环境下进行装配拧紧、贴合及固定等操作过程仿真。由于操作者安装的正确性、规范性是生产制造阶段关注的主要问题,在人机交互的数字化虚拟环境下,人的操作因素带来的风险同样包含在ZSA的工作流程中。

另一方面,在装配阶段执行ZSA时,操作者需要在机上识别特定的系统部件或成品设备,如某根液压导管、某个电气线束分支或者电连接器。这些工作过程通常在飞机上有限的舱位空间中进行,且很难在安装后的各系统大量管路、线束中快速找到所需要的部件。AR在集成到具体的工作流程中后,可以利用其虚实结合的优势及时推送引导信息、提醒信息给操作者,提高工作效率和准确性。同时利用数字样机将工艺过程信息、操作信息、材料信息和系统原理图信息等非几何线面信息内嵌到模型中,形成基于AR的信息投送,方便在ZSA时辅助工程师和操作者检测和分析。

3.3 以工程数据源支撑不同阶段的ZSA

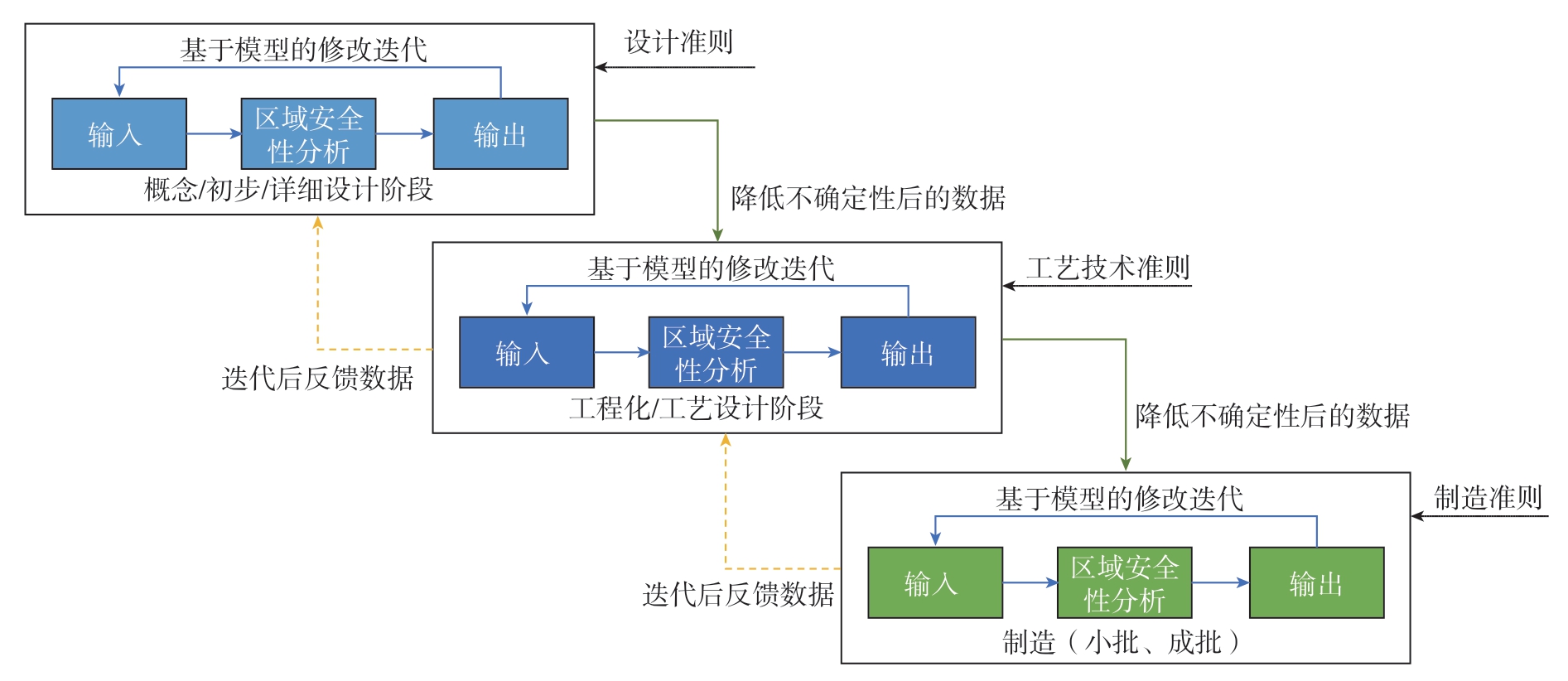

在新的数字化环境下,可以用数字样机替代过去的二维工程图纸作为ZSA的输入,使装配物理外形尺寸信息和其他工艺过程所需的非几何线面信息集成到一起。结合图4中的并行工程模式,将ZSA融入各个研制阶段与模型传递交互后,可以形成如图6所示的框架。

在图6中,基于数字样机模型的工程数据源贯穿了产品设计、工艺设计和制造执行3个主要阶段。在各阶段中,ZSA面向不同的工作准则和侧重点有效开展工作,既可以在单个主要阶段内部进行迭代,也可以在各主要阶段间进行一定程度的迭代。以设计阶段为例,一旦在应用数字模型进行ZSA时发现各系统间、系统与结构间的装配设计不协调问题,可以快速修改模型再次执行ZSA直到满足相关准则要求。在该框架下,相邻的两个阶段可以实现工作的并行,每一个阶段的分析结果作为下一个阶段工作的基础。随着研制进程的推进,工程信息的不确定性显著降低,数字样机模型则在各阶段状态冻结或者具备更低的不确定性,这样更多的有用信息可以从模型中获取,支撑后续的工程技术决策。需要指出的是,模型的修改同时包括了几何和非几何的工程信息。在产品设计阶段,模型的更改更多是装配设计类的几何外形尺寸更改,而后两个阶段还进一步包括了大量的非几何工程信息,如工艺内容、装配流程顺序及工装工具信息等。

图6 在并行工程中基于数字样机模型的各阶段ZSA框架

Fig.6 DMU-based ZSA framework in different development stages with concurrent engineering

3.4 数字化环境下扩展后的ZSA方法

ZSA的输入既有物理性集成的尺寸类信息,又有功能性集成的描述类信息,包括设计和装配准则、产品数据、失效模式与影响分析和系统框图等信息。例如液压系统装配准则中的“液压管路与结构最小间隙为5mm”,要求操作者在进行工作时,首先在舱位中的大量系统部件中识别出具体的液压导管。当前工作的舱位区域信息及其他来自系统原理框图的功能信息也需要提前准备好,以便开展详细的检查工作。本研究将数字样机模型作为扩展后的ZSA方法的核心,通过对原始产品模型的信息嵌入和关联,将ZSA所需的飞机舱位区域信息、系统部件信息、操作者因素信息和工艺流程等集成到统一的工程数据源中,衍生形成了面向ZSA的模型。基于模型的快速迭代改进和复用,扩展后的方法帮助ZSA所需的工程信息在各研制阶段中快速、直观和有效传递。图7所示为面向数字化环境在传统方法基础上进行扩展之后的ZSA方法。

图7 数字化环境下扩展后的ZSA方法

Fig.7 Expanded ZSA methodology in digital engineering environment

在数字化环境和并行工程中,图6中每个主要阶段的ZSA工作都可以按照图7所示扩展后的方法开展。扩展后的ZSA方法包括3个部分:作为工作输入的模型准备部分、具体执行过程和工作结果输出部分。当模型嵌入关联了所需的产品几何信息、装配流程、区域划分和系统功能描述等信息后,开始在VR和AR的环境下开展ZSA具体执行过程,按既定准则分区域检查相邻各系统间、与结构间的各类风险影响。当检查结果不符合准则需开展纠正措施时,工作流程返回到对产品模型的改进和完善。对于早期研制阶段,特别是概念设计阶段,产品外形模型主要是各系统的初步布局,设计信息更多与系统需求和功能定义相关联,ZSA实际关注于总体布局的合理性、协调性,以及验证总体布局与飞机功能分区的一致性。VR在早期阶段可以帮助上述工作快速迭代;而在后续的工艺设计阶段和制造阶段,在判断系统部件的物理安装与设计准则、工艺准则是否一致时,AR通过及时准确的部件识别、信息推送与特征比对,在准确的空间和时间提供必要的辅助信息,提升了操作人员对产品和信息的感知能力,实现ZSA工作的高效开展。

4 模拟舱段中的场景设计和验证

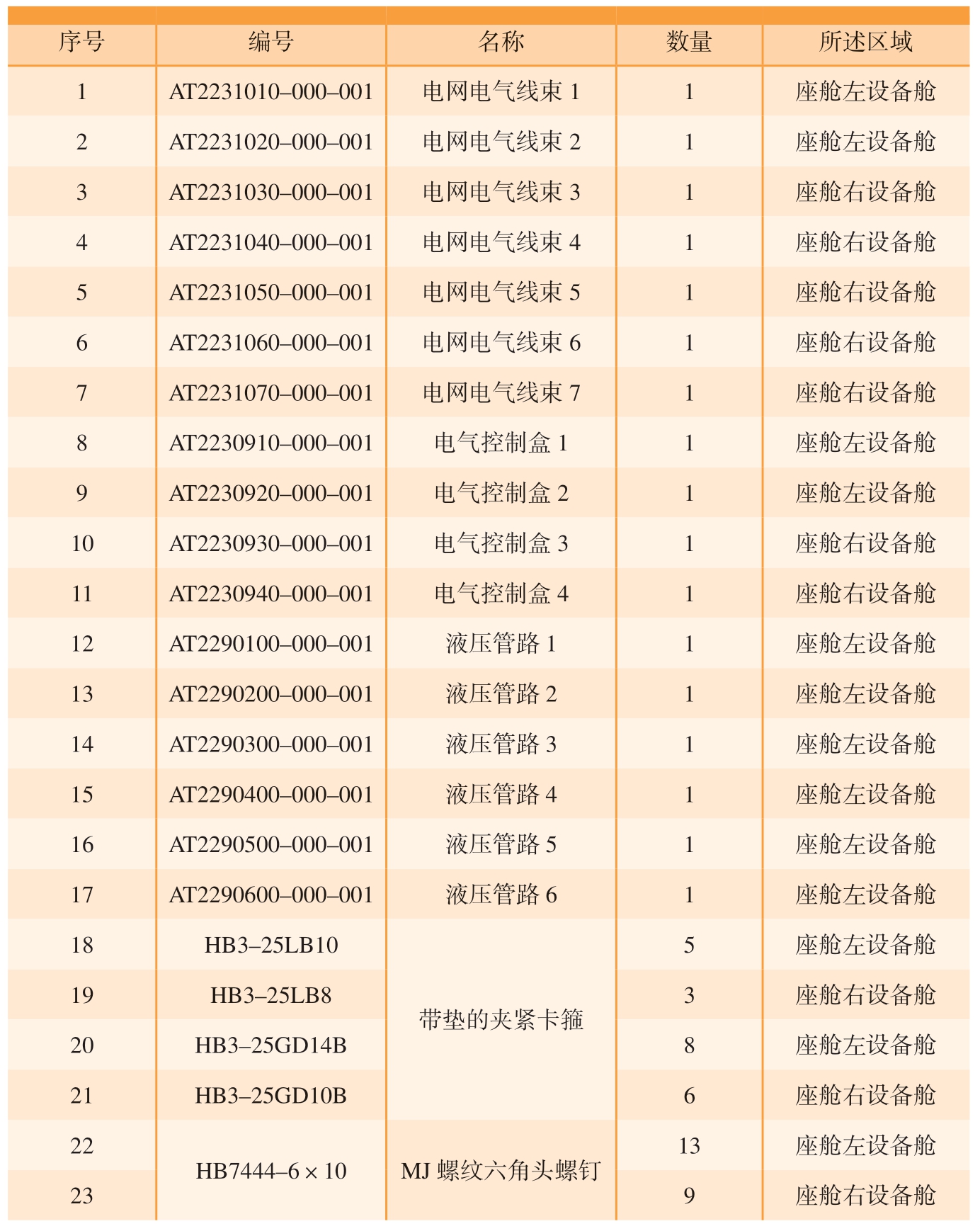

本研究给出了数字化环境下扩展后的ZSA方法框架,并通过集成数字样机模型将几何物理安装信息与非几何信息集成到了一起。为了支撑后续系统装配在VR和AR中的深入应用,本研究在实验室环境中搭建了飞机总装电气互联系统(EWIS)装配验证环境,进一步引入VR和AR技术开展改进后ZSA的适配性研究(图8)。系统装配舱段样机由前机身结构部件(含座舱操纵台)、电气线束及其固定件、系统管路及其固定件和电气控制盒组成。为了模拟电气控制盒与线束分支终端的连接,控制盒与线束分支终端均安装了对应的电连接器,装机部件详见表2。

表2 物理舱段样机物料表

Table 2 Installation list for physical demonstrator

带垫的夹紧卡箍5 座舱左设备舱19 HB3–25LB8 3 座舱右设备舱20 HB3–25GD14B 8 座舱左设备舱21 HB3–25GD10B 6 座舱右设备舱22 HB7444–6×10 MJ螺纹六角头螺钉13 座舱左设备舱23 9 座舱右设备舱

图8 前机身系统装配物理舱段样机

Fig.8 Physical demonstrator for forward fuselage system assembly

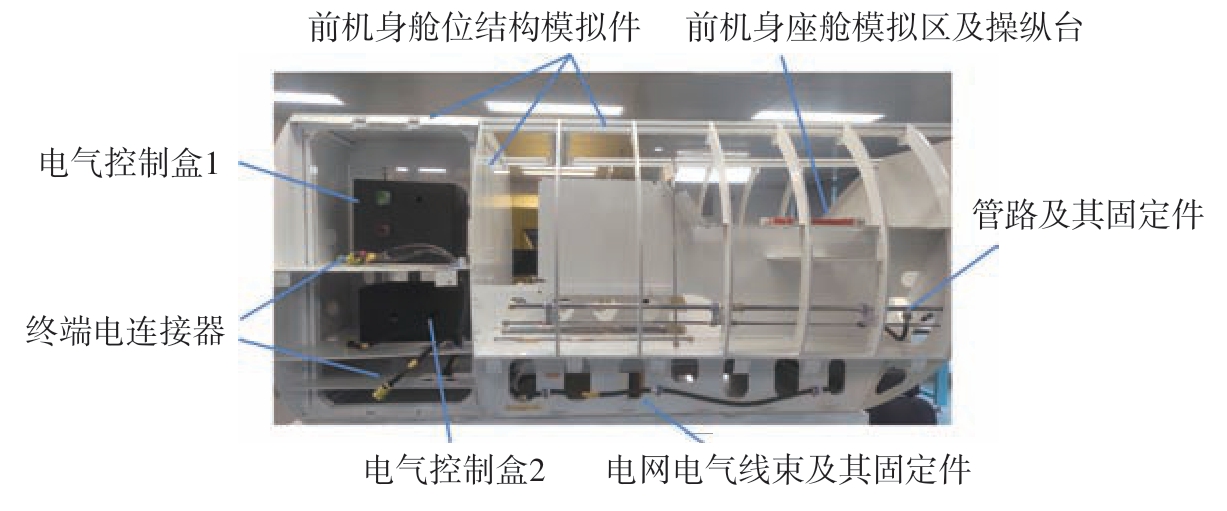

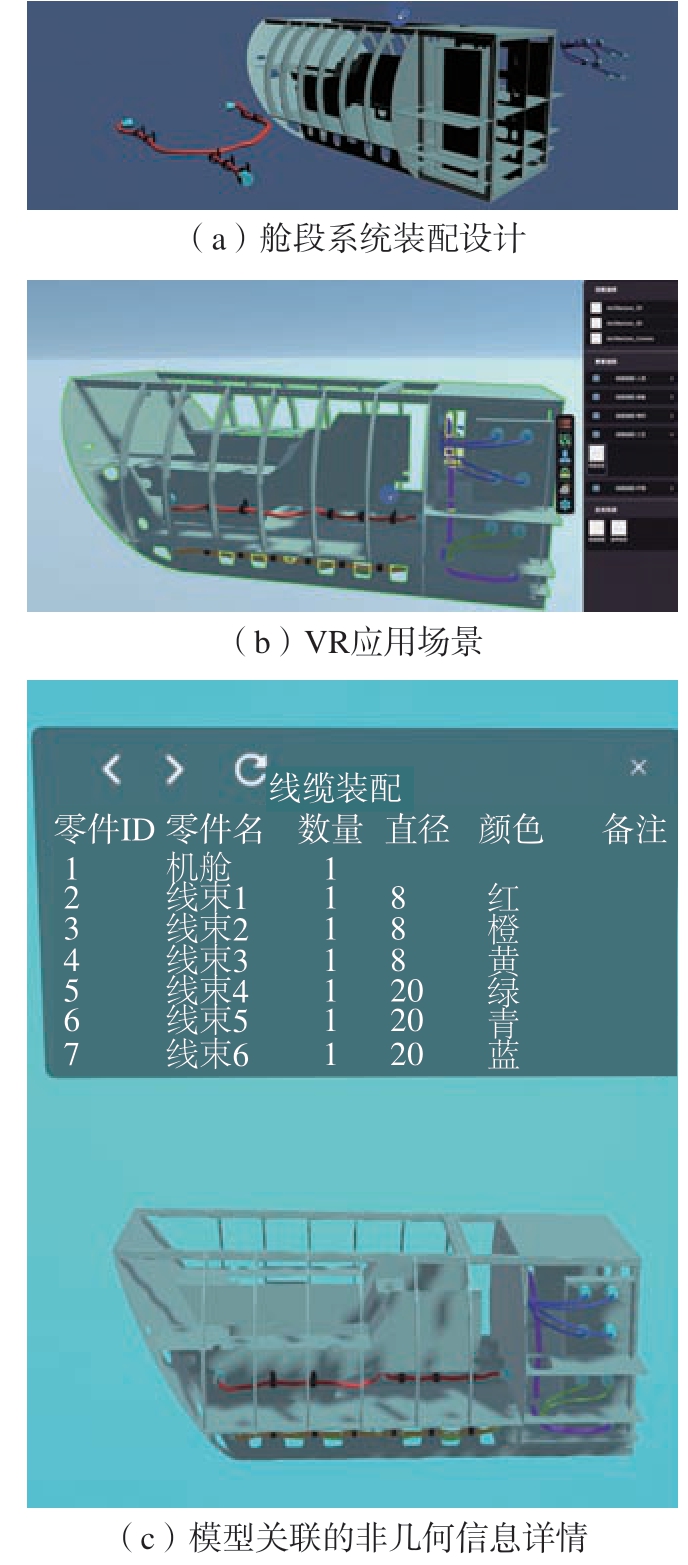

在针对VR的场景设计与验证中,首先创建了物理舱段的结构装配和各系统的装配数字模型(图9(a)),然后利用创建的数字装配模型,在专用设备上进行渲染,得到了该舱段中各系统中安装的最终状态(图9(b)),模型的表达除了基于实时的沉浸式渲染外,还关联了ZSA所需的非几何信息,如装机物料信息、产品技术规格信息、工艺准则信息、辅助工装信息和人员信息等。这些信息都来源于图7中原始模型衍生形成的、关联了ZSA所需信息的模型。在该虚拟环境中,技术人员可以进行毗邻系统部件的安装一致性与影响分析。在场景搭建和阶段性技术验证过程中,为了模拟不同电气线束直径捆扎固定带来的影响,在模型定义中引入了多个线束及其分支的不同直径定义(图9(c))。在产品装配设计阶段,这类检查与分析可以最小化装配设计缺陷带来的系统功能风险和危害,而VR搭建的场景能够较好支撑这一阶段的ZSA需求。

图9 面向系统装配设计场景的VR环境

Fig.9 VR environment for system assembly design scenes

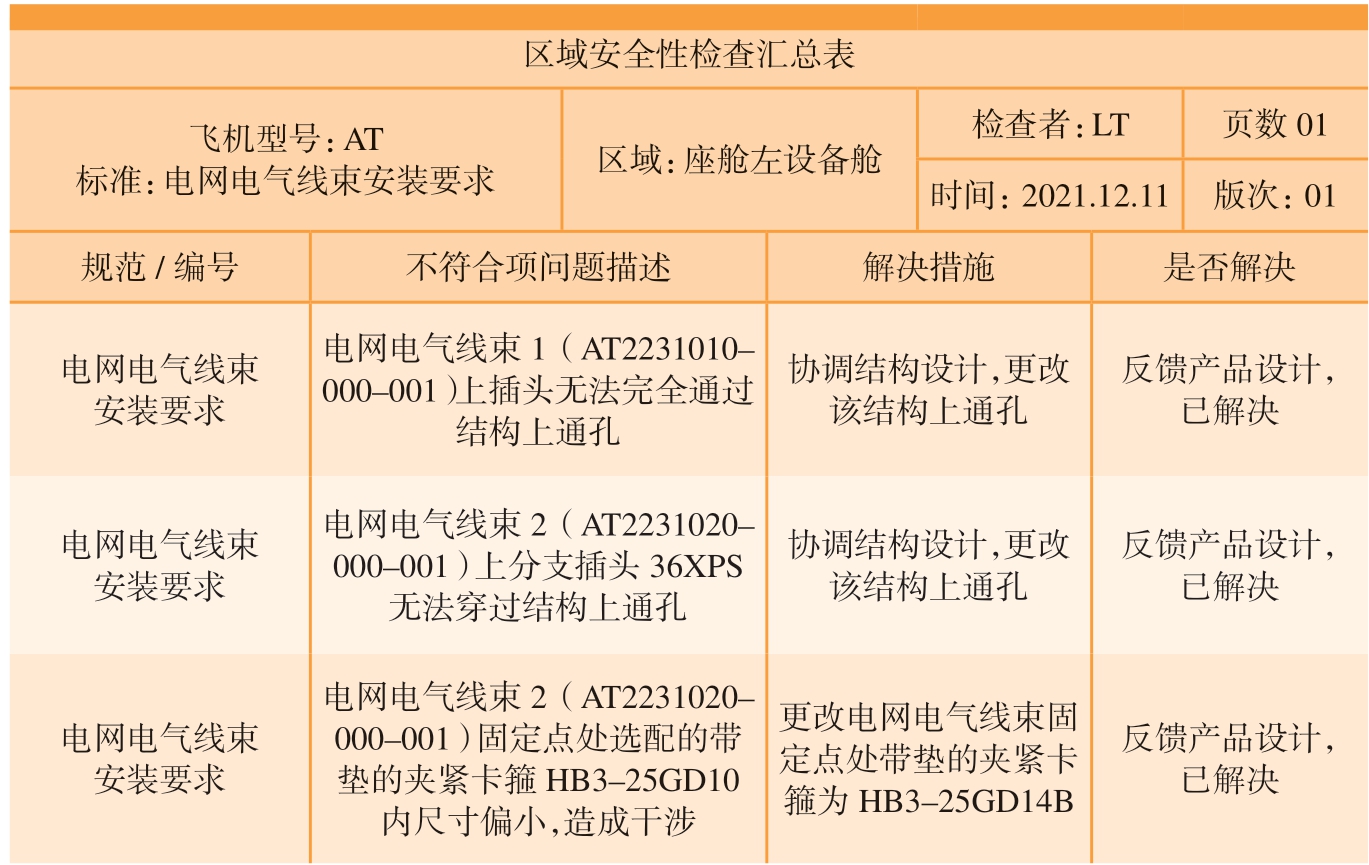

按照图7中改进之后的ZSA工作流程,此时的输入为图9(a)和(b)所示VR环境中的数字样机模型及图9(c)关联的装机件。接着,选定座舱左设备舱为ZSA分析对象并确定该区域中具体的系统装机件,再根据技术标准“电网电气线束安装要求”中对EWIS最小结构边距的设计准则开展ZSA检查。发现在之前的线束装配设计中,有2个电气线束的终端插头不具备结构通过性(表3)。这主要是由于产品设计阶段结构装配与系统装配分专业设计,系统设计在详细设计时对最终的装配协调性考虑不足,而这一问题在新的VR环境中由工艺设计人员沉浸、直观地识别了出来。

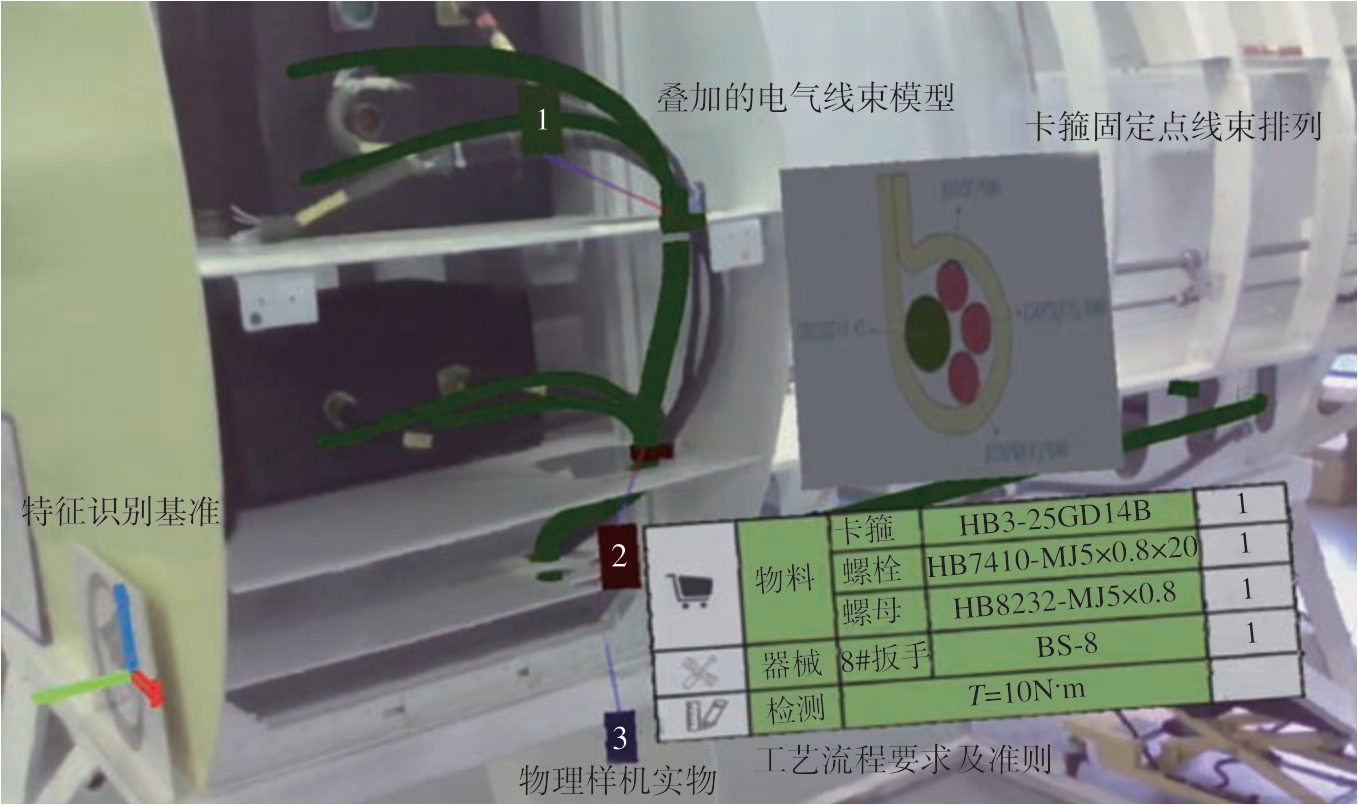

在面向飞机总装阶段的AR场景验证中,AR以实物特征的识别作为基准,叠加三维模型、文本和图像等数据,根据预先设定的规则对特定对象进行追踪并及时推送信息。如图10所示,在物理舱段样机基础上,通过对特定人工标识物识别,弹出ZSA工作相关辅助信息。在图10中,标注1处为ZSA叠加的三维电气线束模型,用于电气线束安装走向、分支规范性的快速差异比对;标注2处为线束固定点相关的非几何类的工艺要求信息、物料信息和工具信息。在这里还特别关联了工艺技术准则,规定了该卡箍固定处的4个不同分支排布顺序,以及卡箍固定处10N·m的拧紧力矩要求。在制造阶段,安装操作者充分利用这些增强现实辅助信息,能够高效开展机载系统的区域安全性分析工作。工程师将图9工艺设计阶段VR环境下发现的操作易错类问题信息,如相同电连接器不同控制盒的线束连接、关键装配间隙要求等工艺参数传递到AR的信息提醒中。这样在执行安装和区域安全性分析的检测过程中避免了传统模式下大量的纸质规范准则细节要求,节省了工作准备的时间。

图10 面向总装配线工作场景的AR测试

Fig.10 AR test for final assembly line working scenes

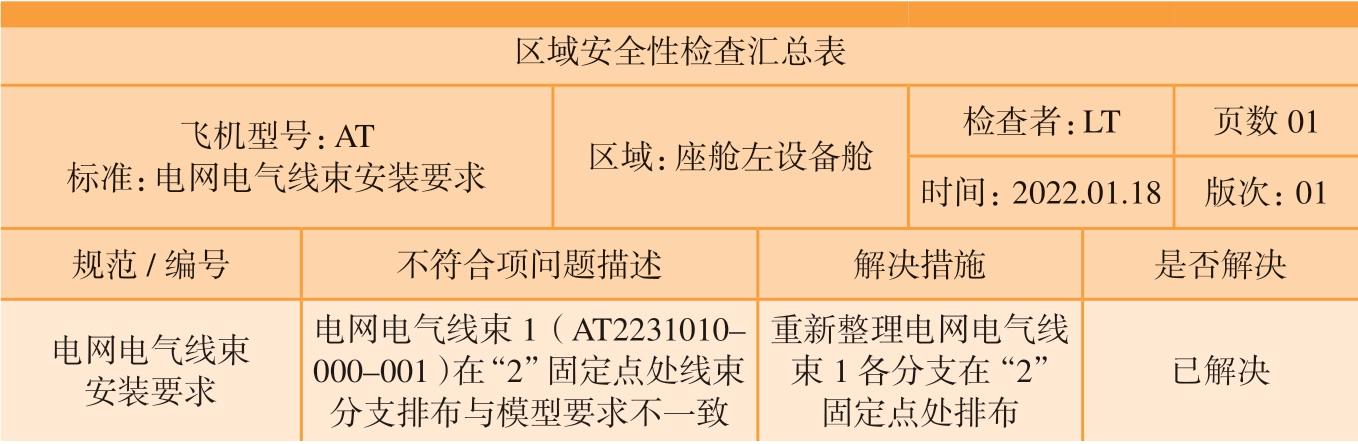

类似的,继续针对模拟舱段的座舱左设备舱,在工人安装完电气线束后执行ZSA检查,此时在表3中发现的结构孔通过性问题已经解决。表3中系统装配设计完善后继续作为后续飞机总装的制造依据,并以此模型为基础构建了AR环境。另外,为符合电气性能要求,在总装阶段的线束安装工艺中专门规定了卡箍固定点处的线束分支排列顺序。当执行该检查时AR工具适时弹出了前一阶段完善后的固定点装机件列表(如更改后的新卡箍规格)及专项工艺检查线束排列提醒图例,并记录ZSA检查记录及问题解决情况(表4)。

表3 工艺设计阶段的ZSA结果(结果示例)

Table 3 ZSA results of process planning stage (result examples)

区域安全性检查汇总表飞机型号:AT标准:电网电气线束安装要求 区域:座舱左设备舱检查者:LT 页数01时间: 2021.12.11 版次: 01规范/编号 不符合项问题描述 解决措施 是否解决电网电气线束安装要求电网电气线束1(AT2231010–000–001)上插头无法完全通过结构上通孔协调结构设计,更改该结构上通孔反馈产品设计,已解决电网电气线束安装要求电网电气线束2(AT2231020–000–001)上分支插头36XPS无法穿过结构上通孔协调结构设计,更改该结构上通孔反馈产品设计,已解决电网电气线束安装要求电网电气线束2(AT2231020–000–001) 固定点处选配的带垫的夹紧卡箍HB3–25GD10内尺寸偏小,造成干涉更改电网电气线束固定点处带垫的夹紧卡箍为HB3–25GD14B反馈产品设计,已解决

表4 总装生产阶段的ZSA结果(结果示例)

Table 4 ZSA results of final assembly production stage (result examples)

区域安全性检查汇总表飞机型号:AT标准:电网电气线束安装要求 区域:座舱左设备舱检查者:LT 页数01时间: 2022.01.18 版次: 01规范/编号 不符合项问题描述 解决措施 是否解决电网电气线束安装要求电网电气线束1(AT2231010–000–001)在“2”固定点处线束分支排布与模型要求不一致重新整理电网电气线束1各分支在“2”固定点处排布已解决

5 结论

针对传统ZSA在数字化环境中的应用问题,本研究通过引入新的数字化工具虚拟现实与增强现实,扩展形成了基于数字样机模型、能够覆盖从概念设计到制造阶段的改进ZSA方法。面向飞机系统的物理性集成和功能性集成特点,本研究创新性地在数字样机模型基础上集成了ZSA所需的非几何信息,可以使工程师和操作者在执行具体的准则判断时减少对个人经验的依赖。新的方法使得ZSA从传统的基于纸面文档信息的模式转变为基于模型传递的工作模式。同时,新方法借助并行工程,使模型信息在各个研制阶段之间的高效迭代改进成为可能,避免了因产品信息、工艺信息获取不充分而做出的技术决策失误。本研究通过在实验室环境中搭建的舱段样机平台开展案例研究,验证了VR和AR在改进扩展后的ZSA方法中的应用。验证结果表明新方法能更准确、便捷地开展系统装配的风险识别。

当前改进扩展后的ZSA方法验证是在实验室环境中搭建的模拟舱段样机上开展的,主要包括了典型的舱位结构形式、装机电气线束和导管,与飞机总装生产线上的实际飞机舱位装机状态存在差距。为了验证技术和新方法的可行性,对于舱段结构与系统模型精细度、系统部件的数量也做了一定程度的简化。下一阶段的主要工作是逐渐提升数字样机模型的复杂程度、增加舱段样机中舱位装机系统部件的数量,使其更接近真实工作场景。同时,在不同复杂程度的飞机舱位中,深入应用数字化工具持续提升新ZSA方法的工作效率。另外,在单个舱位应用新方法的基础上,还计划利用VR和AR工具辅助分析多个相邻舱位之间装机系统部件的影响。

[1] LI T, LOCKETT H, LAWSON C.Using requirement-functional-logical-physical models to support early assembly process planning for complex aircraft systems integration[J].Journal of Manufacturing Systems, 2020, 54: 242–257.

[2] 李涛, 叶波, 罗鑫.基于RFLP模型的飞机复杂系统总装工艺流程设计[J].航空制造技术, 2020, 63(6): 24–31.

LI Tao, YE Bo, LUO Xin.Final assembly process planning of aircraft complex systems based on RFLP models[J].Aeronautical Manufacturing Technology, 2020, 63(6): 24–31.

[3] 李涛, 李思宁.飞机复杂系统总装的数字化工厂路径探索[J].航空制造技术, 2016, 59(10): 41–47.

LI Tao, LI Sining.Investigations of digital factory approaches for aircraft complex systems manufacturing in final assembly stage[J].Aeronautical Manufacturing Technology, 2016, 59(10): 41–47.

[4] 李涛, 蒋敏, 叶波.飞机复杂系统总装集成设计初步研究[J].航空制造技术, 2021, 64(16): 28–37.

LI Tao, JIANG Min, YE Bo.Preliminary research on aircraft complex systems integration at final assembly stage[J].Aeronautical Manufacturing Technology, 2021, 64(16): 28–37.

[5] Federal Aviation Administration.Aircraft electrical wiring interconnect system (EWIS) job aid[EB/OL].(2018–12–10)[2021–11–08].https://www.faa.gov/training_testing/training/air_training_program/job_aids/.

[6] 张绍杰, 陶峰, 黄一敏.运输类飞机包含EWIS的区域安全性分析研究[J].航空科学技术, 2012, 23(3): 27–30.

ZHANG Shaojie, TAO Feng, HUANG Yimin.Zonal safety analysis on EWIS of transport category airplanes[J].Aeronautical Science & Technology, 2012, 23(3): 27–30.

[7] LINZEY W G.Development of an electrical wire interconnect system risk assessment tool: DOT/FAA/AR–TN06/17[R].(2006–12–15)[2021–11–08].http://www.tc.faa.gov/its/worldpac/techrpt/artn06–17.pdf.

[8] CALDWELL R E, MERDGEN D B.Zonal analysis: The final step in system safety assessment (of aircraft)[C]//Proceedings of Annual Reliability and Maintainability Symposium.Piscataway: IEEE, 1991: 277–279.

[9] Society of Automotive Engineers.Guidelines and methods for conducting the safety assessment process on civil airborne systems and equipment: SAE ARP 4761[S].New York: SAE International, 1996.

[10] JONES J P, WILSON M.Guidance on the conduct of aircraft zonal hazard analysis/assessment[EB/OL].(2016–09–28)[2021–11–08].https://assets.publishing.service.gov.uk/government/uploads/system/uploads/attachment_data/file/556729/AAPWG_Paper_011.pdf.

[11] MOIR I, SEABRIDGE A.Aircraft systems: Mechanical, electrical, and avionics subsystems integration[M].Washington: AIAA, Inc., 2008.

[12] 叶波, 李涛, 张世炯, 等.面向系统综合的飞机电源系统总装集成测试实践[J].航空制造技术, 2021, 64(19): 20–26.

YE Bo, LI Tao, ZHANG Shijiong, et al.Practice of electrical system testing for aircraft system integration in aircraft assembly stage[J].Aeronautical Manufacturing Technology, 2021, 64(19): 20–26.

[13] MOIR I, SEABRIDGE A.Vehicle systems management[J/OL].Encyclopedia of Aerospace Engineering.(2010–12–15).https://doi.org/10.1002/9780470686652.eae473.

[14] MOIR I, SEABRIDGE A.Design and development of aircraft systems[M].Chichester: John Wiley & Sons, 2013.

[15] JAYARAM S, CONNACHER H I, LYONS K W.Virtual assembly using virtual reality techniques[J].Computer-Aided Design, 1997, 29(8): 575–584.

[16] MAVRIKIOS D, KARABATSOU V, ALEXOPOULOS K, et al.A virtual reality based paradigm for human-oriented design for maintainability in aircraft development[C]//Proceedings of 7th AIAA Aviation Technology, Integration and Operations Conference.Reston: AIAA, 2007.

[17] RAJAN V N, SIVASUBRAMANIAN K, FERNANDEZ J E.Accessibility and ergonomic analysis of assembly product and jig designs[J].International Journal of Industrial Ergonomics, 1999, 23(5–6): 473–487.

[18] GOMES DE SÁ A, ZACHMANN G.Virtual reality as a tool for verification of assembly and maintenance processes[J].Computers & Graphics, 1999, 23(3): 389–403.

[19] ADAMS R J, KLOWDEN D, HANNAFORD B.Virtual training for a manual assembly task[J].Haptics-e, 2001, 2(2): 1–7.

[20] ESCHEN H, KÖTTER T, RODECK R, et al.Augmented and virtual reality for inspection and maintenance processes in the aviation industry[J].Procedia Manufacturing, 2018, 19: 156–163.

[21] FILLATREAU P, FOURQUET J Y, BOLLOC’H R L, et al.Using virtual reality and 3D industrial numerical models for immersive interactive checklists[J].Computers in Industry, 2013, 64(9): 1253–1262.

[22] WANG X, ONG S K, NEE A Y C.A comprehensive survey of augmented reality assembly research[J].Advances in Manufacturing, 2016, 4(1): 1–22.

[23] MILGRAM P, KISHINO F.A taxonomy of mixed reality visual displays[J].IEICE Transactions on Information and Systems, 1994, E77–D(12): 1321–1329.

[24] MOGHADDAM M, WILSON N C, MODESTINO A S, et al.Exploring augmented reality for worker assistance versus training[J].Advanced Engineering Informatics, 2021, 50: 101410.

[25] VANNESTE P, HUANG Y, PARK J Y, et al.Cognitive support for assembly operations by means of augmented reality: An exploratory study[J].International Journal of Human-Computer Studies, 2020, 143: 102480.

[26] KOUMADITIS K, VENCKUTE S, JENSEN F S, et al.Immersive training: Outcomes from small scale AR/VR pilotstudies[C]//Proceedings of 2019 IEEE Conference on Virtual Reality and 3D User Interfaces.Piscataway: IEEE, 2019: 1894–1898.

[27] WERRLICH S, DANIEL A, GINGER A, et al.Comparing HMD-based and paperbased training[C]//Proceedings of 2018 IEEE International Symposium on Mixed and Augmented Reality.Piscataway: IEEE, 2018: 134–142.

[28] CHEN Z, FIELDING J P.A zonal safety analysis methodology for preliminary aircraft systems and structural design[J].The Aeronautical Journal, 2018, 122(1255): 1330–1351.

[29] CHIESA S, CORPINO S, FIORITI M, et al.Zonal safety analysis in aircraft conceptual design: Application to SAvE aircraft[J].Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2013, 227(4): 714–733.

[30] 李晓磊, 田瑾, 赵廷弟.改进的区域安全性分析方法[J].航空学报, 2008, 29(3): 622–626.

LI Xiaolei, TIAN Jin, ZHAO Tingdi.Improved zonal safety analysis method[J].Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 622–626.

[31] LI X L, TIAN J, ZHAO T D.An improved zonal safety analysis method and its application on aircraft CRJ200[C]//Proceedings of Third International Conference on Availability, Reliability and Security.Piscataway: IEEE, 2008: 461–466.

[32] 严拴航, 薛海红.飞机区域安全性分析流程优化与实施方法[J].航空科学技术, 2014, 25(4): 36–41.

YAN Shuanhang, XUE Haihong.Aircraft zonal safety analysis diagram optimization and performing method[J].Aeronautical Science & Technology, 2014, 25(4): 36–41.

[33] 李涛, 叶波, 丁晓, 等.区域安全性分析在飞机总装过程中的应用探索[J].航空制造技术, 2022, 65(1/2): 92–97, 105.

LI Tao, YE Bo, DING Xiao, et al.Implementation exploration of zonal safety analysis method in aircraft final assembly stage[J].Aeronautical Manufacturing Technology, 2022, 65(1/2): 92–97, 105.