随着新技术的发展,传统的金属材料已经无法满足高性能产品的需要,而陶瓷材料由于具有优异的硬度、耐磨性和腐蚀性,在航空航天、冶金化工以及生命医疗等领域具有广泛的应用价值[1]。

陶瓷材料具有优异的物理和化学方面性能,因而造成常规成型工艺无法实现高质量加工,使其成为典型难加工材料,特别是复杂结构的高质量加工更为困难,在很大程度上限制了陶瓷类零件的大规模推广与应用[2–3]。在众多成型加工中,孔加工是机械成型工艺中最重要的工序之一,占机械工艺总量的30%以上[4]。对于陶瓷类脆性材料,传统的孔加工方式基本存在工具偏离、崩边过大以及精度过低等问题,甚至是无法实现深孔的成型加工[5]。为了突破陶瓷材料孔加工质量较差的瓶颈,多工艺复合加工方式成为现阶段的重点研究项目。

太原理工大学的霍瑞超[6]针对工程陶瓷加工中质量较差的问题,设计了自由质量块捕捉装置,通过孔双面加工试验研究了崩边面积的变换规律和出口崩边过大的问题。南京航空航天大学的王茂等[7]针对陶瓷材料加工中切削力过高、刀具磨损过大以及加工质量较差的问题,提出了激光诱导氧化辅助铣削的复合加工方法,通过试验对切削力和表面粗糙度进行了系统性研究。林佳杰等[8]针对工程陶瓷传统加工中存在质量较差的问题,提出了超声螺旋磨削制孔的加工方式,进行了磨削试验对内孔表面质量的研究。饶小双[9]针对工程陶瓷超声加工中出现的边缘破损进行了系统性研究,并通过有限元软件对加工中裂纹的扩展进行了理论分析,最后通过工艺试验对理论分析进行了验证。Egashira等[10]设计了陶瓷材料的超声振动微孔加工,认为加工中出现的应力分布不均是微孔边缘破损的主要因素。Qin等[11]基于脆性材料的压痕断裂力学理论构建了高频超声振动磨削制孔的切削力模型,以此分析了孔加工过程中陶瓷材料在超声振动作用下的去除机理。

可以看出,超声辅助旋转磨削加工方式在陶瓷材料制孔方面具有较高的加工质量。目前,关于崩边的研究主要以平面磨削为主,在孔加工方面研究仍存在不足,尤其缺乏陶瓷材料出口崩边的理论研究。因此,本文基于Abaqus软件建立金刚石砂轮磨削制孔的仿真模型,对旋转超声磨削加工中出口崩边的形成机理进行分析,并设计了玻璃陶瓷旋转超声磨削试验对仿真研究进行验证,从工艺参数角度对崩边面积的变化趋势进行研究。

1 有限元仿真

1.1 几何模型

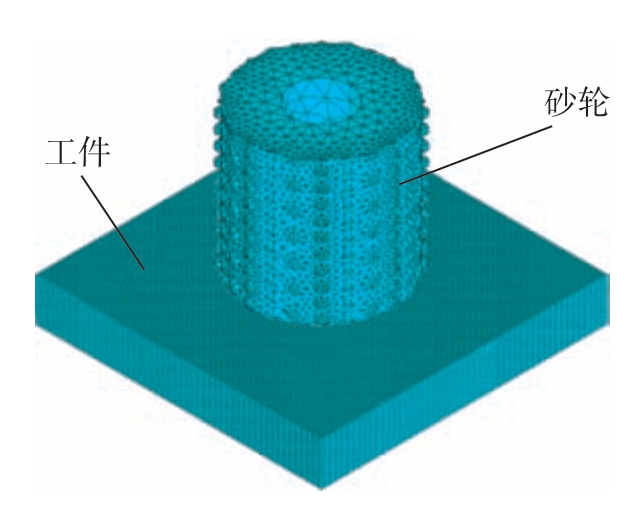

使用Abaqus仿真软件建立金刚石砂轮磨削制孔的三维装配模型,其中砂轮使用Solidworks软件进行绘制并通过缩放导入到Abaqus软件中,陶瓷工件使用Abaqus进行绘制,模型尺寸为2.0mm×2.0mm×0.5mm,如图1所示。为了尽可能模拟砂轮表面磨粒的形状和分布情况,使用几种不同形状的磨粒进行交叉排列。砂轮和工件各边分别进行布种后,采用局部细化方式对砂轮和工件进行网格划分,以加快仿真收敛速度。网格的类型设置为六面体单元,单元类型设置为应力分析。

图1 仿真几何模型

Fig.1 Simulation geometric model

1.2 仿真条件

陶瓷作为典型的脆性材料,基本通过脆性断裂的方式形成材料去除,因此基于最大正应力准则对玻璃陶瓷的断裂失效进行判断。在Abaqus软件中,通过对材料属性中Cracking Brittle进行参数化定义,实现切屑组织的线弹性形变及断裂。本构模型中,应力和应变之间呈正比例变化,当单元的应力超过拉伸极限时,将单元视为删除并形成切屑。断裂方程可以表达为

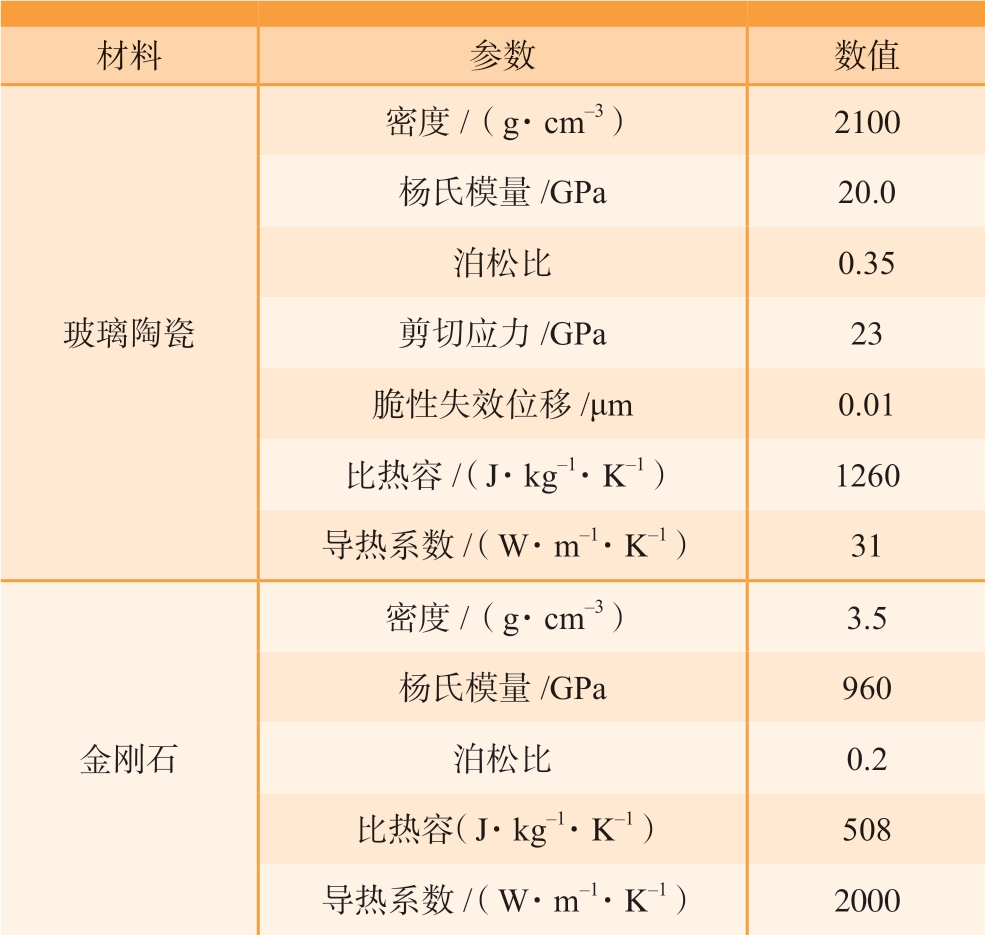

式中,σ1、σ2、σ3为工件受到的空间三维应力;σ0为玻璃陶瓷的抗拉强度。玻璃陶瓷和金刚石材料的力学性质如表1所示[12]。

表1 玻璃陶瓷材料力学性质[12]

Table 1 Mechanical properties of glass ceramic materials[12]

材料 参数 数值玻璃陶瓷密度/(g·cm–3) 2100杨氏模量/GPa 20.0泊松比 0.35剪切应力 /GPa 23脆性失效位移/μm 0.01比热容/ (J·kg–1·K–1) 1260导热系数/ (W·m–1·K–1) 31金刚石密度/(g·cm–3) 3.5杨氏模量/GPa 960泊松比 0.2比热容(J·kg–1·K–1) 508导热系数/ (W·m–1·K–1) 2000

根据仿真需求,对磨粒和工件间的相互接触进行设置。在接触属性中通过“硬”接触对磨粒和工件之间的法向接触进行设置,通过“罚”接触对磨粒和工件之间的切向接触进行设置,其中“罚”接触中摩擦系数由库伦摩擦定律进行设置,即

式中,τf为摩擦剪切压力;σn为正压力;τmax为最大摩擦剪切压力;μ为摩擦系数。

对仿真中工件几何模型的4个侧面进行完全约束,模拟试验中工件的固定情况。对于砂轮的边界条件,分别为普通磨削和旋转超声磨削两种运动方式。在普通磨削加工中,砂轮对主轴的旋转运动和沿主轴方向的进给运动进行加载。而旋转超声磨削加工是在普通磨削的基础上,通过设置幅值曲线对高频振动进行设置,实现超声振动辅助磨削的孔加工。

1.3 仿真分析

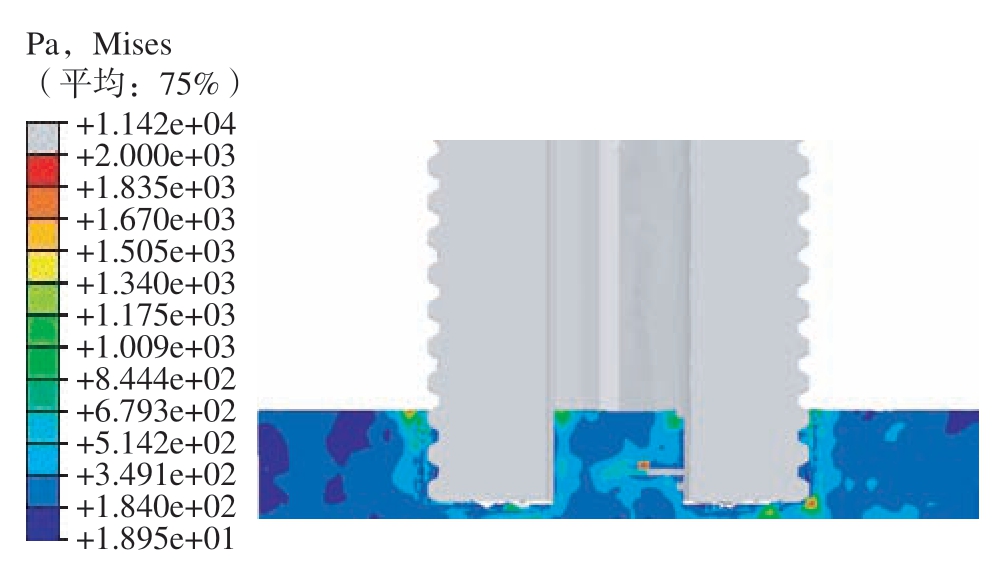

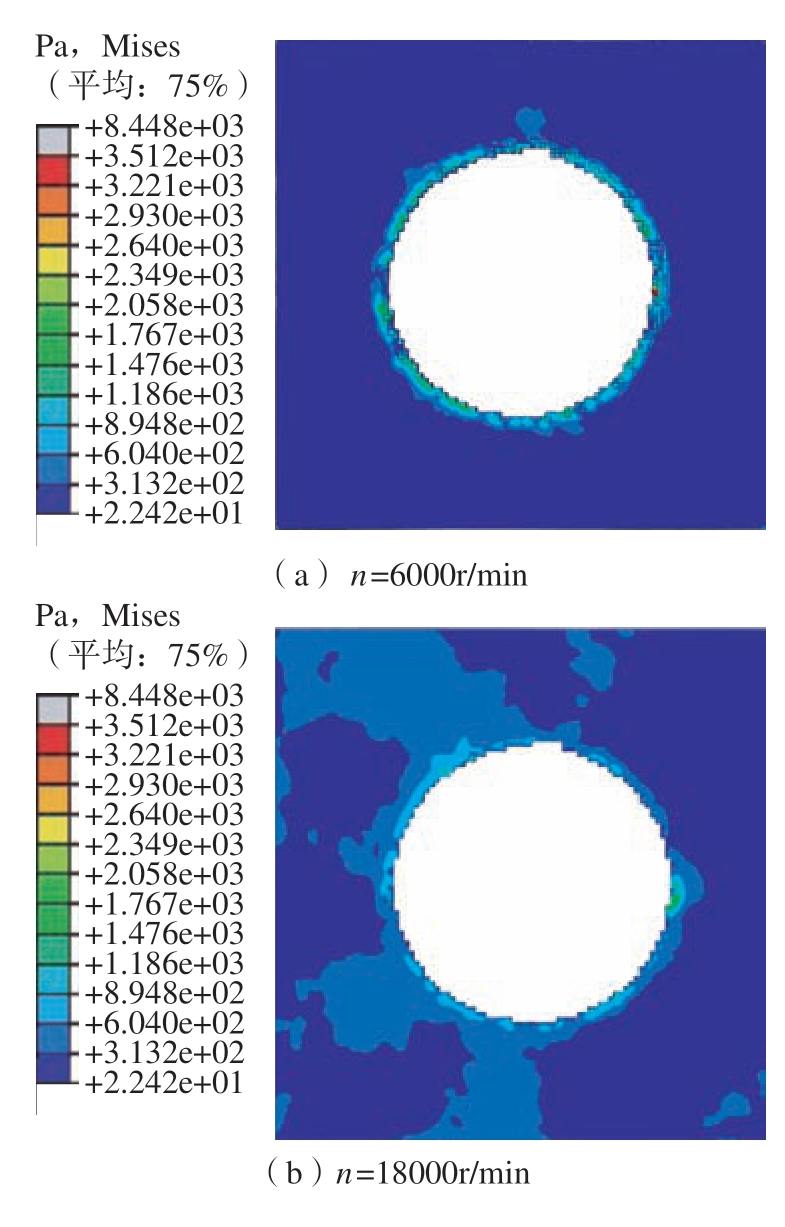

玻璃陶瓷工件磨削制孔过程及应力分布仿真结果如图2所示。可以看出,受到主轴的旋转和进给作用,砂轮表面磨粒对工件材料逐渐去除,当工件内部即将形成通孔时,砂轮底部压应力逐渐演化成拉应力,此时在砂轮底部磨粒位置和工件孔四周形成了应力极大值区域,受到拉应力的影响将在工件底部出现较深的裂纹,当裂纹向下扩展时,最终形成了出口崩边。

图2 应力分布仿真图

Fig.2 Stress distribution simulation diagram

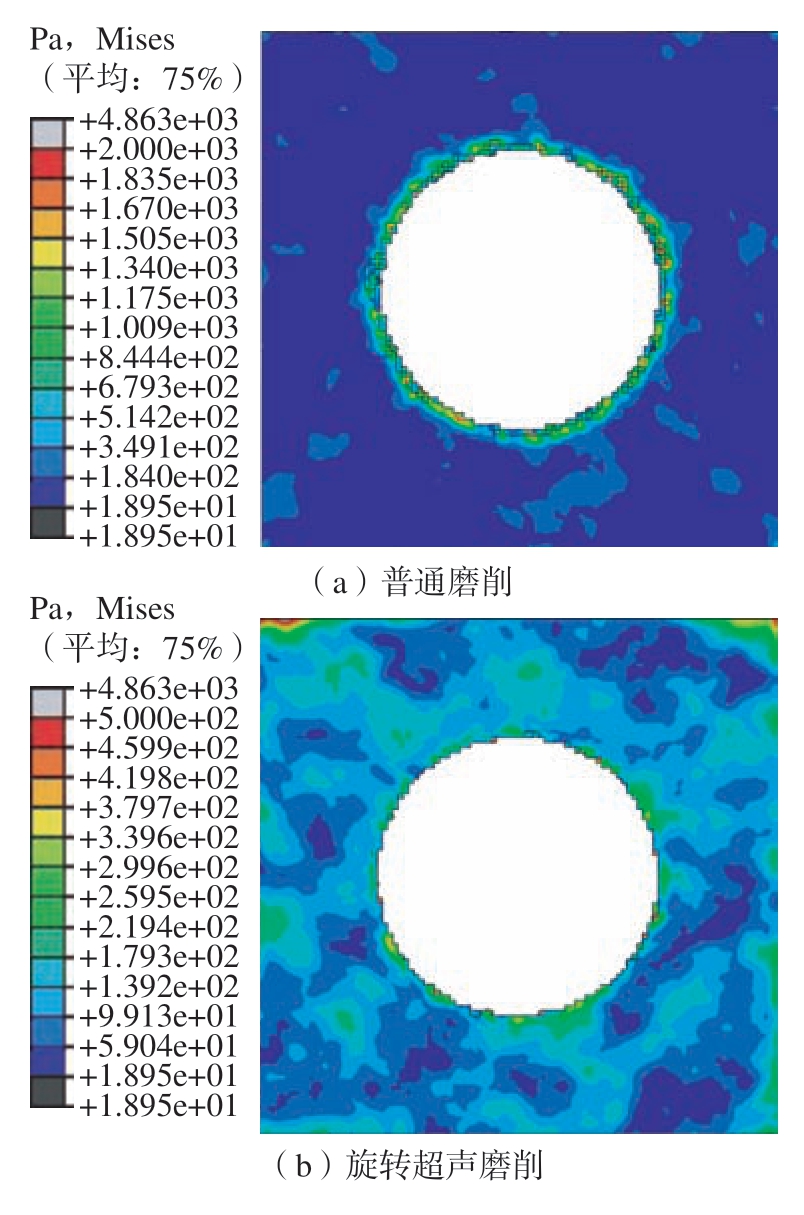

图3~5为通孔仿真中不同加工参数条件下出口崩边的对比情况,超声辅助磨削时功率都为100W。图3为普通磨削和旋转超声磨削时崩边的仿真对比情况,其中砂轮主轴转速为12000r/min,进给速度为1mm/min;图4为旋转超声磨削条件下主轴转速对崩边影响的仿真对比情况,其中砂轮进给速度为1mm/min,主轴转速分别为6000r/min和18000r/min;图5为旋转超声磨削条件下进给速度对崩边影响的仿真对比情况,其中砂轮主轴转速为12000r/min,进给速度分别为0.6mm/min和1.4mm/min。

图3 两种磨削方式对崩边面积的影响

Fig.3 Effect of two kinds of grinding processes on edge chipping area

图4 旋转超声磨削下主轴转速对崩边面积的影响

Fig.4 Effect of spindle speed on edge chipping area in rotary ultrasonic grinding

由图3可知,在普通磨削加工中,受到砂轮的作用,应力主要集中在通孔周围,由于砂轮表面磨粒的随机性,在出口位置形成的崩边也具有不确定性,在出口四周均可出现面积不等的贝壳状崩边,对形成的通孔圆度造成了严重的影响。由图4可知,在旋转超声磨削加工中,由于超声能量的作用,工件基体内部的应力处于较高的水平,相当于降低了砂轮底部的应力等级,对通孔加工中崩边的情况起到了改善作用。由图5可知,进给速度增大,崩边面积也随之增加,这是由于进给速度较大时砂轮每转产生的切削量也较大,从而形成更大的崩边面积。

图5 旋转超声磨削下进给速度对崩边面积的影响

Fig.5 Effect of feed rate on edge chipping area in rotary ultrasonic grinding

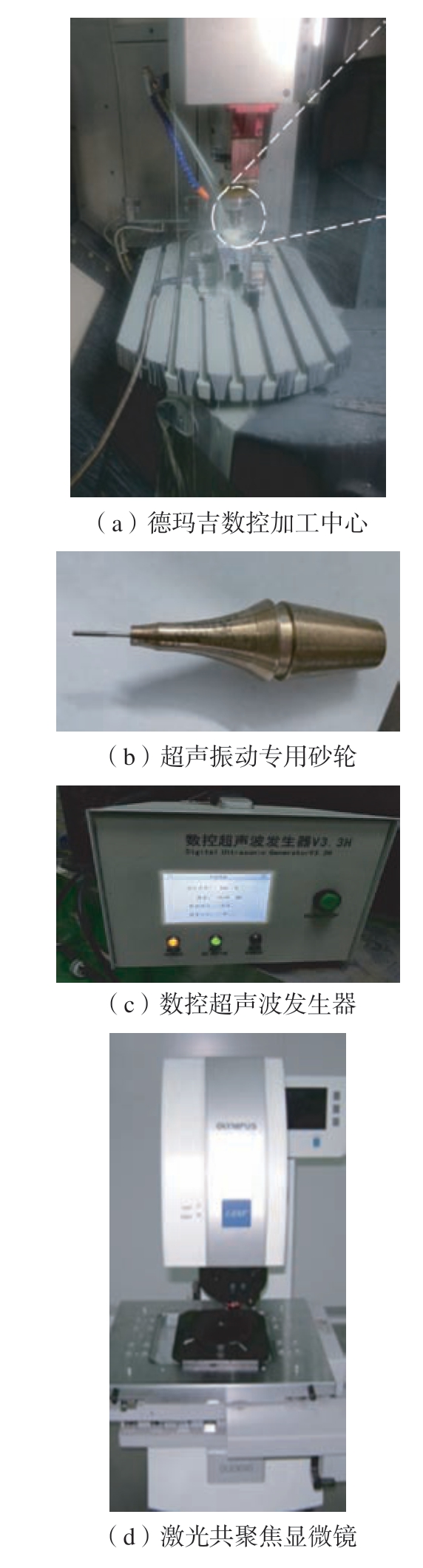

2 试验设计

图6为试验中使用的试验设备和检测仪器。图6(a)为试验中使用的德国德玛吉数控加工中心,运动精度为0.1μm;图6(b)为加工中使用的超声振动专用砂轮,砂轮前端通过电铸方式实现金刚石磨粒的固定,中心为通孔可实现冷却液的流动;图6(c)为超声加工中使用的数控超声波发生器,对机床上装夹的超声刀柄提供加工所需的能量,可以通过控制超声波发射器的功率来实现超声振幅的调节;图6(d)为激光共聚焦显微镜,对加工后工件表面的出口崩边形貌及面积进行检测。

图6 加工和检测设备

Fig.6 Processing and testing equipments

试验前将玻璃陶瓷表面进行精磨并抛光,工件尺寸为40mm×15mm×4mm,安装好超声刀柄及砂轮后超声波发生器可以实现超声频率的自适应调节,保持振动频率的稳定。通过将工件固定在特制的夹具上,工件中心呈悬空状态防止对出口崩边产生干扰,磨削加工中使用Blaser Swisslube Grindex 10冷却液对砂轮表面进行降温、排屑和润滑。机床和砂轮主要性能参数如表2所示。

表2 机床和砂轮主要性能参数

Table 2 Main performance parameters of machine tool and grinding wheel

机床主轴转速n/(r·min–1)机床超声振动系统 砂轮发生器型号 功率P/W 振动频率f/ kHz 外径D/mm 内径d/mm 磨粒浓度/% 磨粒粒度0~30000 USPTH–3.3H 0~300 18~30 1 0.4 100 D64

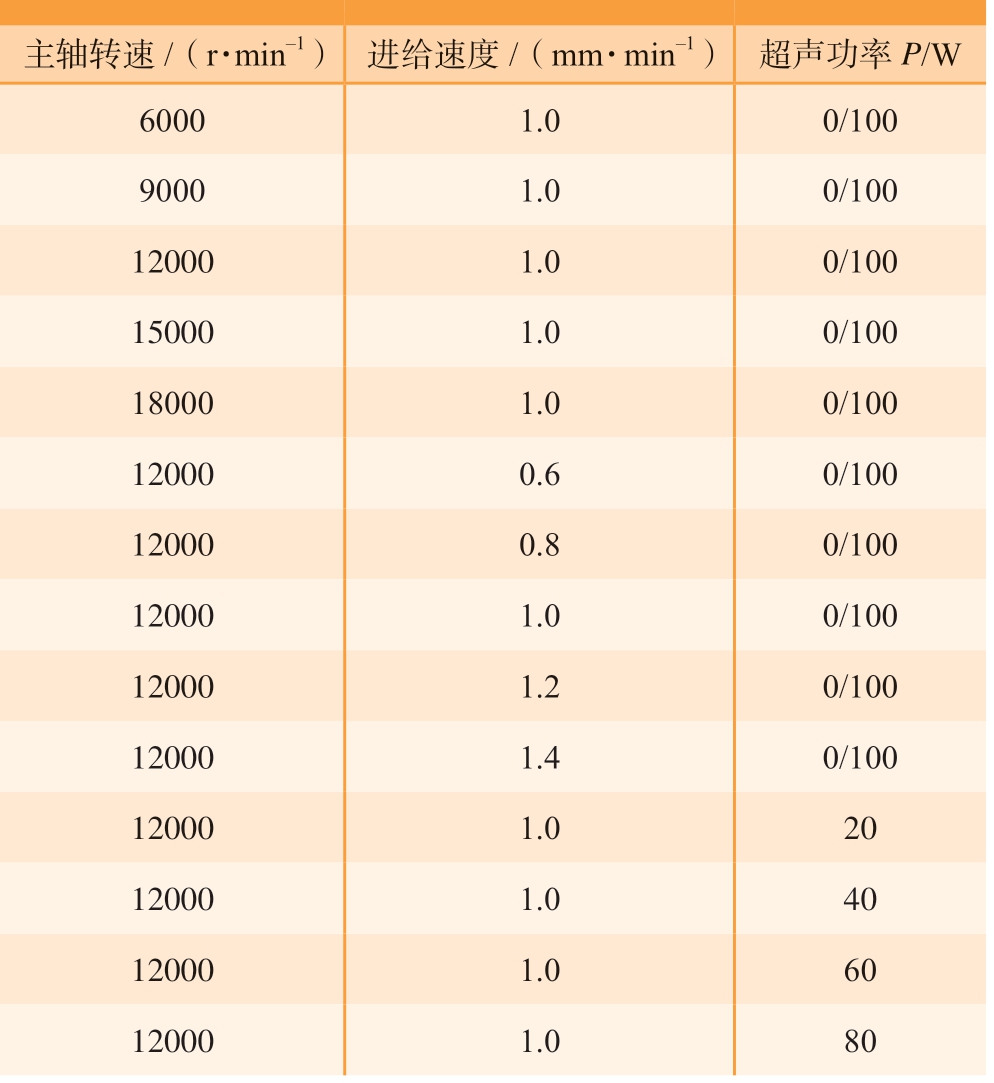

试验中采用单因素变量方式进行磨削加工,工艺参数分别为主轴转速、进给速度和超声功率,通过对超声功率进行调节实现砂轮轴向振幅的改变,试验参数如表3所示(其中超声功率P为0,表示普通磨削,P取其他值则表示超声磨削)。试验完成后,将玻璃陶瓷工件放在装有无水乙醇溶液的超声清洗机中,经过多次清洗后使用激光共聚焦显微镜OLS3000对出口崩边进行检测。

表3 试验参数

Table 3 Experimental parameters

主轴转速/(r·min–1) 进给速度/(mm·min–1) 超声功率P/W 6000 1.0 0/100 9000 1.0 0/100 12000 1.0 0/100 15000 1.0 0/100 18000 1.0 0/100 12000 0.6 0/100 12000 0.8 0/100 12000 1.0 0/100 12000 1.2 0/100 12000 1.4 0/100 12000 1.0 20 12000 1.0 40 12000 1.0 60 12000 1.0 80

3 结果与分析

磨削初始阶段,工件主要受到砂轮的压应力作用,随着深度的逐渐增加,砂轮底部材料的受力状态也将发生改变,从加工初始阶段的压应力逐渐变成拉应力。玻璃陶瓷作为典型的脆性材料,在受到拉应力时极易导致脆性裂纹的发生,并最终演化为出口崩边,对孔质量造成影响。

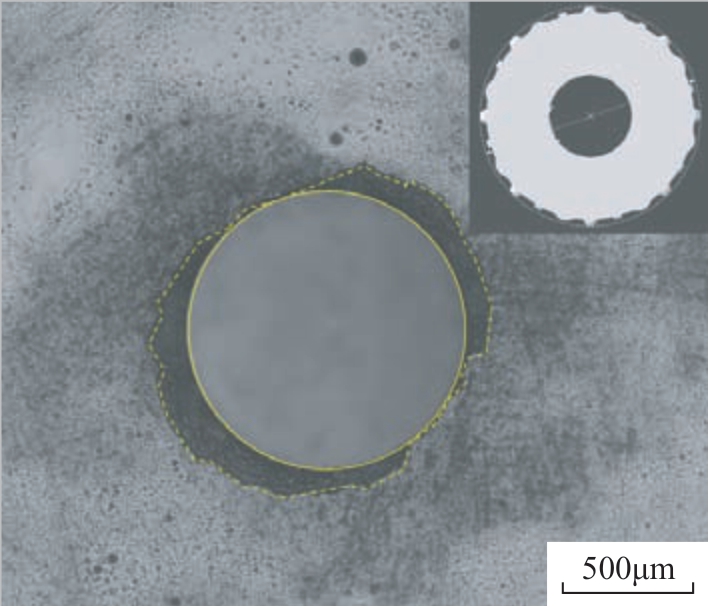

图7为试验后玻璃陶瓷工件出口崩边情况及崩边面积的测量方案,可以看出,加工后的出口位置形成了大面积的月牙形崩边,结合仿真中应力分布曲线可知,磨削加工中玻璃陶瓷材料在受到拉应力时极易形成脆性断裂,当应力较高时,工件底面材料无法承受砂轮的挤压发生了整体分离,最终形成了大面积的崩边。当大面积的崩边发生后,在孔周围仍旧残留部分材料,此时砂轮磨粒继续进行磨削加工,由于残留材料体积较小,导致应力后续磨削时加工区域应力水平较低,从而在出口其他区域形成了面积较小的连续崩边,验证了有限元仿真的合理性。

图7 出口崩边及测量方案

Fig.7 Exit edge chipping and measurement scheme

通过对试验后通孔形状进行观察,可以看出,在不同的工艺参数条件下崩边形状有着显著的区别,通过ImageJ软件对崩边面积进行测量并作为评价指标对通孔质量进行评价。

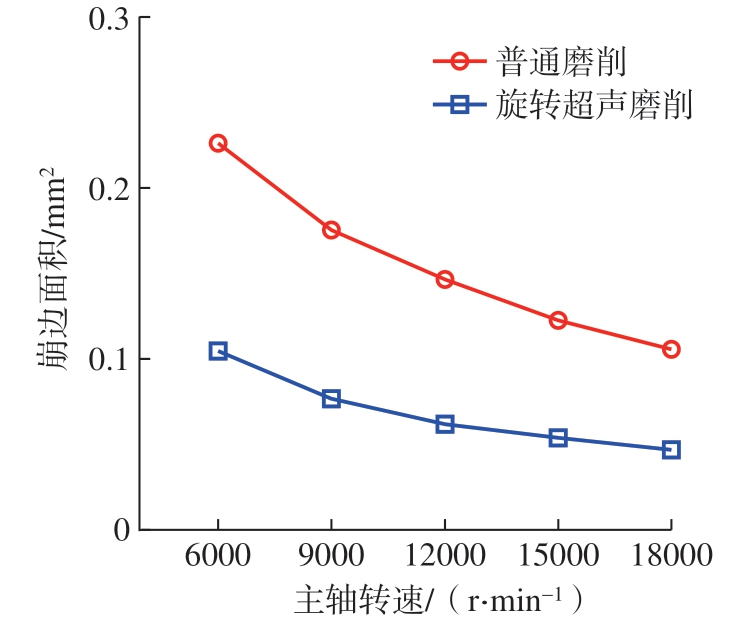

图8为不同主轴转速条件下,试验后出口崩边面积的变化情况。可以看出,无论是普通磨削还是旋转超声磨削,当主轴转速增加时崩边面积都呈现逐渐减小的趋势,并且崩边面积减小的趋势逐渐变缓。磨削加工中,随着转速的增加金刚石磨粒参与磨削的次数也会相应增加,在材料去除体积保持不变的前提下,单颗磨粒的最大切削深度就会减小,降低了孔底部所承受的拉应力,因而有效降低了出口周围的崩边面积。通过对旋转超声磨削和普通磨削进行对比,可以看出,超声振动对崩边情况起到了改善作用,超声磨削时崩边面积平均降低了55.9%。

图8 主轴转速对崩边面积的影响

Fig.8 Effect of spindle speed on edge chipping area

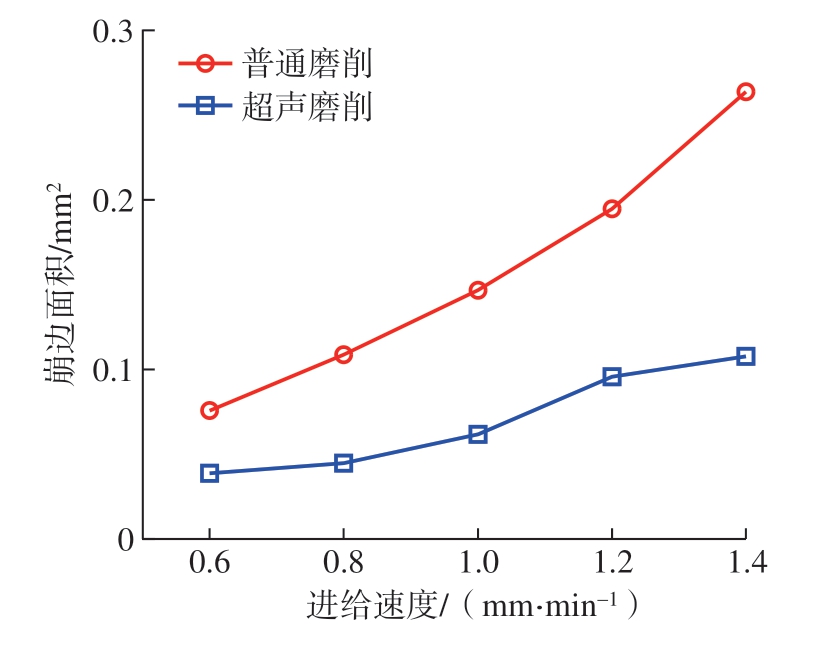

图9为不同进给速度条件下,试验后出口崩边面积的变化情况。可以看出,随着进给速度的增加崩边面积也呈现逐渐增加的趋势。当进给速度增加时,单位时间内材料的去除体积也会随之增加,因此导致砂轮表面的磨粒压入工件的深度增加形成更大的去除量,从而产生了较大的崩边面积。在旋转超声磨削中,磨粒和工件之间的接触时间也会增加,在振动频率不变的情况下,这造成磨削力变大从而产生更大的出口崩边。整体上看,相比于普通磨削,旋转超声磨削加工崩边面积明显更小,施加超声振动时出口崩边面积平均降低了49.3%。

图9 进给速度对崩边面积的影响

Fig.9 Effect of feed rate on edge chipping area

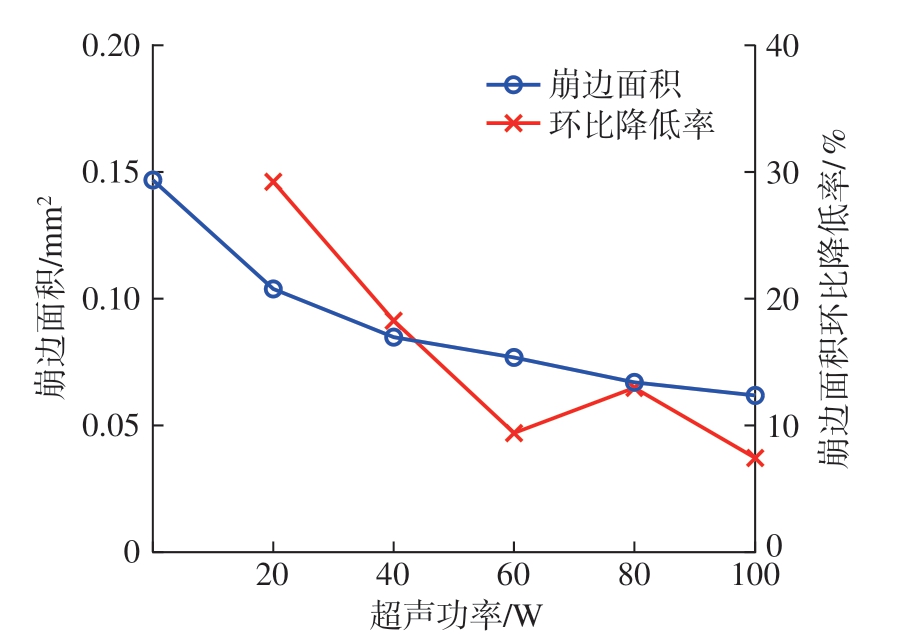

图10为不同超声功率条件下,试验后出口崩边面积的变化情况。可以看出,当超声功率增加时,由于磨粒与工件之间的有效接触时间减小造成磨削力逐渐降低,导致玻璃陶瓷的出口崩边面积呈逐渐降低的趋势。但由于砂轮振幅随着超声功率的增加而增加,随着超声功率的增大崩边面积降低的趋势逐渐平缓。相比于普通磨削,在超声功率为20W时,崩边面积下降的程度最大,达到了29.3%;超声功率为100W时,崩边面积下降率最低,为7.5%,此时相比于普通磨削加工,崩边面积降低了57.8%。

图10 超声功率对崩边面积的影响

Fig.10 Effect of ultrasonic power on edge chipping area

4 结论

本文通过Abaqus软件建立了砂轮磨削制孔的仿真模型,对旋转超声磨削加工中出口崩边的形成机理进行了分析,设计了玻璃陶瓷旋转超声磨削试验,从试验和仿真两方面对崩边面积的变化趋势进行了研究,得出如下结论。

(1)仿真结果表明,随着切削深度逐渐增加,玻璃陶瓷由初始阶段的压应力逐渐变成拉应力,在拉应力作用下工件底部出现较深裂纹,当裂纹向下扩展时,最终形成了出口崩边,且旋转超声磨削对通孔加工中的崩边情况起到改善作用。

(2)单因素磨削试验表明,主轴转速增加,出口崩边面积呈逐渐减小趋势。对比旋转超声磨削和普通磨削时的崩边面积,前者的崩边面积比后者的平均降低了55.9%。随着进给速度增加,出口崩边面积呈逐渐增加趋势。相比于普通磨削时的出口崩边面积,旋转超声磨削时的明显更小,其出口崩边面积平均降低了49.3%。随着超声功率增加,出口崩边面积呈逐渐减小趋势,且随超声功率增大崩边面积减小的趋势逐渐平缓。当超声功率为100W时崩边面积最小,相比于普通磨削时的加工崩边面积降低了57.8%。

目前来看,通过施加轴向超声振动对降低崩边面积具有一定的作用,然而在崩边深度以及微裂纹扩展方面还需要进行深入的研究。

[1] 肖汉宁, 刘井雄, 郭文明, 等.工程陶瓷的技术现状与产业发展[J].机械工程材料, 2016, 40(6): 1–7.

XIAO Hanning, LIU Jingxiong, GUO Wenming, et al.Technological state and industrial development of engineering ceramics[J].Materials for Mechanical Engineering, 2016, 40(6): 1–7.

[2] DONG G, ZHANG L.Investigation on grinding force and machining quality during rotary ultrasonic grinding deep-small hole of fluorophlogopite ceramics[J].The International Journal of Advanced Manufacturing Technology, 2019, 104: 2815–2825.

[3] LIU W, DENG Z, SHANG Y, et al.Effects of grinding parameters on surface quality in silicon nitride grinding[J].Ceramics International, 2017, 43(1): 1571–1577.

[4] 秦娜.旋转超声波磨削制孔的切削力建模与试验研究[D].大连: 大连理工大学, 2011.

QIN Na.Cutting force model and experimental study on core drilling by ultrasonic-vibration-assisted grinding[D].Dalian: Dalian University of Technology, 2011.

[5] 梁晶晶, 刘永姜, 吴雁, 等.超声加工技术及其在陶瓷加工中的应用[J].机械管理开发, 2008(1): 63–64.

LIANG Jingjing, LIU Yongjiang, WU Yan, et al.Ultrasonic machining technology and application in ceramic manufacturing[J].Machinery Management Development, 2008(1): 63–64.

[6] 霍瑞超.工程陶瓷复频超声加工机理分析及实验研究[D].太原:太原理工大学, 2019.

HUO Ruichao.Mechanism analysis and experimental research on muiti-frequency ultrasonic machining of engineering ceramics[D].Taiyuan: Taiyuan University of Technology, 2019.

[7] 王茂, 赵国龙, 何宁, 等.激光诱导氧化辅助微细铣削TiB2基陶瓷复合材料试验研究[J].工具技术, 2019(7): 8–13.

WANG Mao, ZHAO Guolong, HE Ning, et al.Experimental study on laser-induced oxidation assist micro–milling of TiB2–based ceramic composite[J].Tool Technology, 2019(7): 8–13.

[8] 林佳杰,魏昕,杨宇辉,等.工程陶瓷纵扭复合超声振动螺旋磨削制孔表面质量研究[J].机电工程, 2020(7): 806–810.

LIN Jiajie, WEI Xin, YANG Yuhui, et al.Surface quality of helical grinding holes of engineering ceramics with longitudinal-torsional composite ultrasonic vibration [J].Journal of Mechanical and Electrical Engineering, 2020(7): 806–810.

[9] 饶小双.工程陶瓷旋转超声磨削边缘破损机理及实验研究[D].哈尔滨: 哈尔滨工程大学, 2014.

RAO Xiaoshuang.Research on the edge chipping mechanic and experiment of engineering ceramic with rotary ultrasonic grinding[D].Harbin: Harbin Engineering University, 2014.

[10] EGASHIRA K, KUMAGAI R, OKINA R, et al.Drilling of microholes down to 10μm in diameter using ultrasonic grinding[J].Precision Engineering, 2014, 38(3): 605–610.

[11] QIN N, PEI Z J, CONG W L, et al.UVAG of brittle materials: DoE with a cutting force model[J].IIE Annual Conference.Proceedings, 2010(1):1–6.

[12] 张黎明.微晶云母陶瓷超声振动铣磨小孔出口崩边研究[D].哈尔滨: 哈尔滨工业大学, 2019.

ZHANG Liming.Study on edge chipping at the small hole exit in rotary ultrasonic milling-grinding of microcrystalline mica ceramics[D].Harbin: Harbin Institute of Technology, 2019.