作为一种新型金属材料,块体非晶合金又被称作金属玻璃。区别于普通晶体,非晶合金的原子结构具有长程无序和短程有序的特点,因此非晶合金具备很多优越的物理化学性能:良好的强度硬度与塑性以及相对优异的电磁性能、耐磨耐腐蚀性等。基于这些优势,非晶合金在航空航天领域、医学生物范畴甚至在军工领域都有着较为广泛的应用[1–2]。

锆基非晶合金是种类繁杂的非晶合金类型,其优异性能使得越来越多的研究者投入大量的精力进行探索。然而,目前锆基非晶合金生产技术发展尚未成熟,仅可制备小尺寸非晶材料,导致其无法成为市场应用的主要选择,通过小尺寸非晶合金的焊接制备大尺寸非晶合金结构件逐渐成为研究热点。由于非晶合金属于亚稳态材料,导致其在焊接过程中易发生晶化,且脆硬的晶化区会使材料丧失其优异的力学性能。以上问题明显阻碍了非晶合金在新型特种材料上的研究进展,极大程度限制其在实际生产应用中的价值。因此,本研究对近年来锆基非晶合金焊接以及晶化控制研究取得的成果进行了综述,并针对非晶合金焊接存在的具体问题提出了相应的解决措施,为拓展锆基非晶合金的应用和实现其有效连接提供借鉴参考。

1 熔化焊

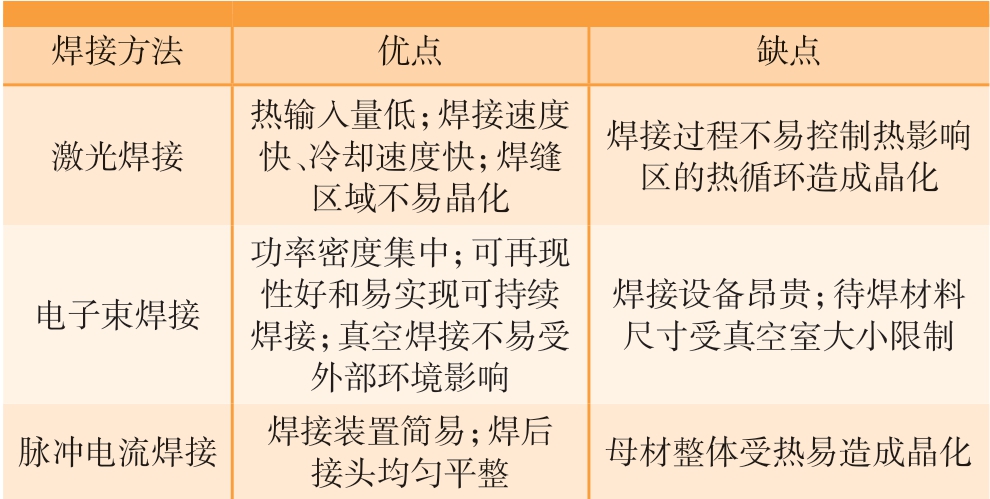

非晶合金熔化焊接是将非晶合金加热至熔化再快速冷凝实现有效连接的方法。在冷却过程中,金属原子是否能够按照非晶材料短程有序、长程无序的方式进行排列成为锆基非晶合金焊接最大的困难。现有研究结果表明,热输入量过小无法实现非晶合金的有效连接,而热输入量过大又会导致接头在高温区域停留时间过长,引发焊缝及热影响区的晶化。因此,有效控制晶化成为非晶合金熔化焊接的难点与重点。目前国内外常用的熔化焊接技术包括激光焊接、电子束焊接、脉冲电流焊接。这3种焊接方法的对比情况如表1所示。

表1 锆基非晶合金不同熔化焊接方法对比列表

Table 1 Comparison of different melting welding methods for Zirconium-based amorphous alloys

焊接方法 优点 缺点激光焊接热输入量低;焊接速度快、冷却速度快;焊缝区域不易晶化焊接过程不易控制热影响区的热循环造成晶化电子束焊接功率密度集中;可再现性好和易实现可持续焊接;真空焊接不易受外部环境影响焊接设备昂贵;待焊材料尺寸受真空室大小限制脉冲电流焊接 焊接装置简易;焊后接头均匀平整 母材整体受热易造成晶化

1.1 激光焊接

激光焊接作为一种使用激光束作为热源的热加工技术,其能量集中,高温停留时间短,冷却速度快。在激光焊接过程中,焊缝的凝固速率极高,冷却曲线可以避免与等温转变曲线(TTT曲线)相交,进而避免发生晶化。随着激光焊接技术日趋完善以及设备成本逐渐降低,其在非晶合金焊接的研究中也越来越多地被提及[3]。

李智等[4]对厚度为1.5mm的锆基非晶合金进行激光点焊,通过开展正交试验确定最佳焊接工艺参数,当焊接热输入量为6.75J/cm时,锆基非晶合金熔池内部呈现出非晶状态,然而热影响区发生晶化,生成了细小的纳米晶,导致每个单独的焊点可承受的最大载荷变大。当焊接热输入量增加到9.60J/cm时,熔池并未发生晶化,但热影响区产生位错并降低焊点的力学性能。

Chen等[5]研究了块状非晶合金Zr41Ti14Cu12Ni10Be23的激光焊接和温度场的数值模拟,当焊接功率1.3kW、焊接速度7m/min时,由XRD衍射图谱呈现出的馒头峰可以看出,焊接接头仍然保持非晶态。但在相同焊接功率的条件下,过低的焊速会造成热量积累接头晶化,过高的焊速导致焊缝未完全焊透。有限元分析结果表明,该工艺下非晶合金多处节点的加热速率和冷却速率较快,热循环曲线形状相似,均避免了与TTT曲线相交,从而使得非晶合金焊接接头仍保持非晶结构。

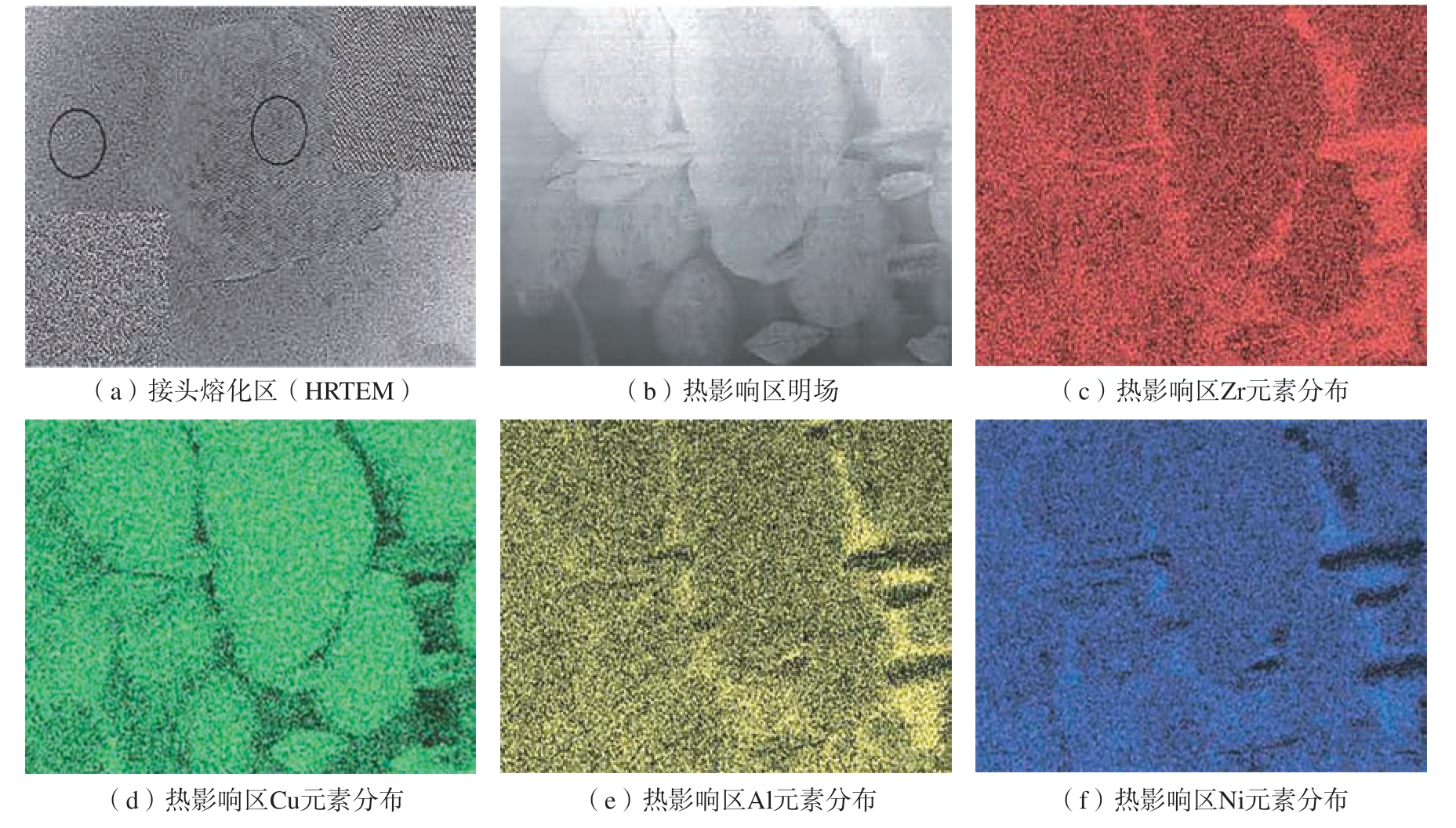

马焰议等[6]对1mm厚的块体锆基非晶合金Zr67.8-Cu24.7Al3.43Ni4.07进行激光焊接,接头产生最小结晶度的优化工艺为激光功率600W、焊接速度110mm/s。图1[6]中透射电镜的明场像显示焊接热影响区出现大面积晶化,在热循环热积累的反复作用下产生椭球形粗大晶粒,Zr、Cu、Al、Ni的元素分布较均匀,更多的Zr元素在晶间富集而Cu元素主要分布在已经发生晶化的晶粒中。焊缝区域由于激光作用和高的冷却速率仍保持一定程度的非晶状态,并且伴随少量纳米晶产生显微硬度相较于母材提高约10HV。

图1 接头熔化区、热影响区显微组织透射电镜图像及热影响区元素分布[6]

Fig.1 Transmission electron microscopy images of molten zone, heat affected zone and element distribution images of heat affected zone[6]

综上可知,在激光焊接过程中,热影响区会经历一个温度起伏的热循环过程,是容易形成晶化相的区域。但当冷却条件足够快时,熔融状态下金属原子没有足够的时间完成长程有序的规则排列,即达到抑制结晶的目的,进而得到非晶态焊缝金属。此外当焊缝中出现纳米晶,力学性能将得到一定程度提升。

1.2 电子束焊接

电子束焊接是利用场发射或热发射阴极产生电子,高压电场作用下的高速电子撞击工件表面与工件内部粒子互相作用,使被轰击工件迅速熔化甚至汽化,进而实现焊接的方法[7]。电子束焊接低热输入量、高能量密度以及可持续焊接性使得很多专家学者倾向将其应用于大尺寸块体非晶合金上[8]。

Kagao等[9]实现了3.5mm的真空电子束焊接Zr41Be23Ti14Cu12Ni10块状非晶合金并保持良好的非晶特性,当加速电压达到60kV,焊接速度为33mm/s,电子束流为15mA,甚至更高时可实现焊缝焊透,抗拉强度为1840MPa,与母材基本保持相同;但束流大小为20mA时焊缝被焊穿,结构完整性受损。

王廷等[10]向电弧熔炼的Cu46Zr46Al8施加加速电压70kV、束流5mA的电子束,并以1000mm/min的焊接速度完成焊接。其中焊缝区(Welding zone, WZ)微观组织大部分仍为非晶态,非晶合金的过冷液相区(Supercooled liquid zone, SLZ)加热时是亚稳态结构,当冷却速度较慢时,形成过冷液相并发生明显的结晶转变,生成多种Cu–Zr化合物[11]。如图2所示[10],分析XRD衍射图样的衍射峰对应的析出相主要为ZrCu相,以及部分CuZr2共析转变产物和Cu10Zr7金属间化合物,同时存在少量AlCuZr2化合物。拉伸试验结果表明,接头抗拉强度达到母材的65%,断口特征表现为明显的沿晶断裂。

图2 焊接接头XRD衍射图样[10]

Fig.2 XRD pattern of welded joint[10]

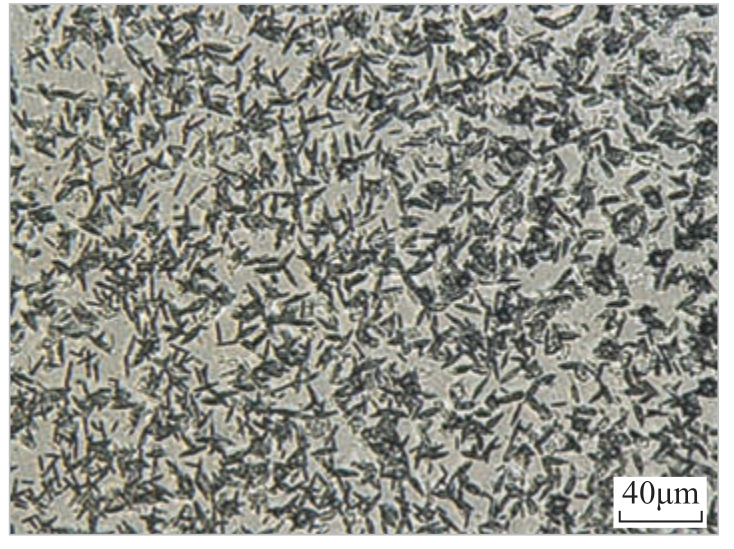

本研究团队对 Zr41.2Ti13.8Cu12.5Ni10Be22.5非晶合金厚度为2.4mm的电子束焊接过程进行研究,并对焊接接头形貌、显微组织以及力学性能进行分析。结果显示加速电压55kV、束流电流6mA、焊接速度7.5mm/s时,焊接接头连接良好,无明显焊接缺陷,焊缝区XRD结果显示无晶化现象。但在热影响区会有一定量的析出相产生,如图3所示,脆硬析出相的产生极大削弱了焊接接头的力学性能。有限元方法模拟结果显示,非晶合金焊接热影响区高温停留时间长,冷却缓慢相较于熔化区更容易发生晶化。

图3 热影响区晶化相显微组织

Fig.3 Microstructure of crystallized phase in HAZ

综上可知,电子束焊接方法是目前连接块体非晶合金较为理想的焊接方法。相同焊接功率下焊接速度越快越容易保持焊缝非晶态,这是由于集中的热输入、快的冷却速度和较短的高温停留时间使得焊缝金属可以避免晶化行为。而热影响区更加容易晶化,这是由于热影响区温度下降明显比焊缝缓慢,热量堆积最终致使结晶相产生。因此在焊接过程中更应该注意提高热影响区的冷却速度。

1.3 脉冲电流焊

脉冲焊接是将待焊接的材料夹在两个加热元件之间,引入强电流后,加热元件在极短的时间内产生强热能的脉冲,然后冷却过程中焊接表面在加热和压力作用下熔合。非晶合金脉冲电流焊可瞬时熔化母材,焊后接头均匀平整,不易虚焊,具有较高的焊接效率。

日本熊本大学Kawamura等[12]首次通过脉冲焊接成功地连接了非晶合金Zr55Al10Ni5Cu30,选择电容为4×104μF的低压电容器作为电源,待焊工件尺寸大小为7mm×50mm×2.5mm,加压压力100MPa。试验结果表明,当电弧电压为100V时,试件无法成功连接;当电弧电压升至220V时,可以观察到X射线光谱图中的衍射峰出现了晶化相,拉伸试验结果显示,晶化接头强度下降至母材强度的20%;当电弧电压为150V时,焊接接头如图4所示[12],焊接得到平整的接头且无明显晶化相产生。

图4 150V电弧电压脉冲电流焊接的Zr55Al10Ni5Cu30非晶合金界面光学显微照片[12]

Fig.4 Optical micrographs of interface in Zr55Al10Ni5Cu30 bulk metallic glasses welded at charged voltage of 150V[12]

Zhou等[13]在室温下采用高电流密度电子脉冲法连接块体Zr55Al10Ni5Cu30块体非晶合金,加压压力为200MPa,脉冲周期约为130μs,脉冲时间约为800μs,最大脉冲电流密度为2.5kA/mm2。结果发现,基体未结晶,焊接区仅出现少量的纳米晶,对接头性能影响较小。

尽管脉冲电流焊接方法可实现锆基非晶合金的焊接且接头平整,但相比于高能束焊接方法,待焊材料受整体加热冷却的影响冷却速度缓慢,最终导致在焊缝甚至母材区发生晶化。因此利用脉冲电流焊的方法焊接锆基非晶合金时需严格控制焊接工艺,在保证有效连接的前提下降低热输入量避免块体合金大面积晶化。

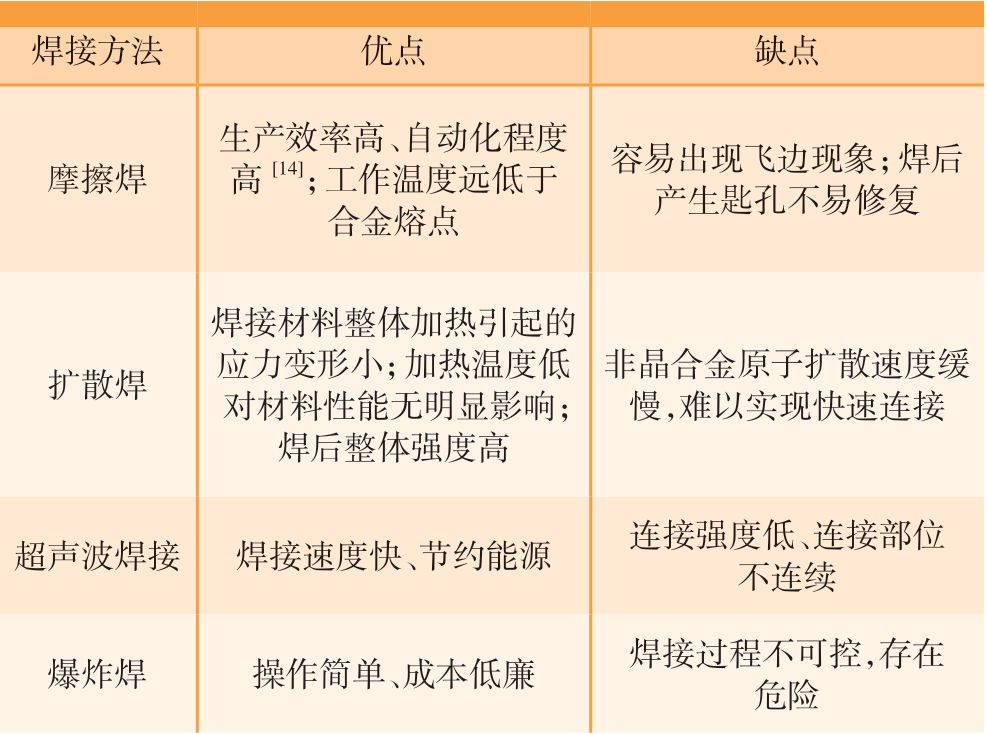

2 固相焊

固相连接是通过机械压力作用使得界面塑性变形并且破碎氧化膜,在洁净的表面,原子吸附扩散形成冶金结合。焊接界面的同步变形和接触面氧化膜的去除是可靠连接的关键问题,充分利用其过冷液相下的超塑性和热稳定性可实现有效结合。目前国内外常用的固相焊技术包括摩擦焊、扩散焊、超声波焊接、爆炸焊。这4种焊接方法的对比情况如表2所示[14]。

表2 锆基非晶合金不同固相焊方法对比[14]

Table 2 Comparison of different solid-phase welding methods for zirconium-based amorphous alloys[14]

焊接方法 优点 缺点摩擦焊生产效率高、自动化程度高[14];工作温度远低于合金熔点容易出现飞边现象;焊后产生匙孔不易修复扩散焊焊接材料整体加热引起的应力变形小;加热温度低对材料性能无明显影响;焊后整体强度高非晶合金原子扩散速度缓慢,难以实现快速连接超声波焊接 焊接速度快、节约能源 连接强度低、连接部位不连续爆炸焊 操作简单、成本低廉 焊接过程不可控,存在危险

2.1 摩擦焊

摩擦焊通过摩擦使焊缝金属温度升高直至软化但不达到金属熔点,在焊件两端施加一定压力,帮助焊缝两侧的金属原子充分扩散,实现可靠连接。借助摩擦焊技术,可以在低于合金熔点的温度实现非晶合金材料的连接,从而避免类似熔焊高温停留时间长、冷却速度慢造成的非晶合金的结晶现象[15]。

张帅谋等[16]对焊接工艺优化后得出结论:在摩擦焊转速2200r/min、摩擦压力70MPa、摩擦时间0.3s的工艺参数下,直径3mm的Zr41Be22.5Ti14Cu12.5Ni10棒材可以成功焊接。在不适宜的焊接参数下,摩擦面温度未超过玻璃转变温度Tg,材料心部未能发生塑性变形。通过仿真模拟结果优化参数后,接触面温度高于玻璃转变温度,并在施加的顶锻压力下实现原子层面的连接。

Kobata等[17]将搅拌摩擦加工技术应用于块体非晶合金Zr55Al10Ni5Cu30的组织和力学性能研究之中,利用搅拌摩擦焊的基本原理将“纳米剪切带”和“纳米颗粒”引入非晶合金中。纳米剪切带是通过非晶合金在搅拌摩擦加工过程中过冷液相区域的塑性变形引入的,可以更方便地研究非晶合金与剪切带之间的力学性能关系。

Ji等[18]使用3°凹轴肩搅拌头焊接2mm厚的块体非晶合金Zr55Al10Ni5Cu30,其探针轴肩25mm,直径5mm。试验结果发现3°凹轴肩搅拌头有助于阻止焊接过程中毛刺的产生,并且避免了轴肩部位的热量集中与堆积。观察转速为130r/min的焊接接头,透射电镜扫描衍射图(TEM)呈现典型的非晶衍射环,且搅拌区与母材的硬度没有明显的区别,表明母材区材料仍为非晶结构。当搅拌头转速提升超过150r/min,搅拌区温度升高并超过晶化温度,焊缝晶化。

块体非晶合金的过冷液相凭借其独特的短程有序、长程无序原子态,具有很强的抗结晶能力,过冷液相区具有牛顿黏性流体的特征,在焊接过程中表现出优异的超塑性。非晶合金的摩擦焊和搅拌摩擦焊就是通过在过冷液相区所具有的超塑性来抑制结晶并获得与母材力学性能相近甚至小幅提升的接头。在摩擦焊过程中旋转转速需要合理选择,转速过慢无法实现合金的塑性变形;转速过快易使温度快速上升,当超过晶化温度时产生结晶,降低接头性能。

2.2 扩散焊

扩散焊是在一定的温度和压力下,通过使连接表面发生局部微观塑性变形或使连接表面产生微观液相,经过一定时间原子相互扩散后达到整体可靠连接的过程[19]。作为一种精密的连接技术,其加热温度通常远低于母材熔点,这使得在焊接非晶合金的过程中可以避免超过晶化温度,减小对母材性能的不利影响[20];通过引入中间层,可以实现快速连接,并便于控制接头脆性相的形成。

扩散焊首次应用于非晶合金是2004年,Somekawa等[21]研究了Zr65Cu15Ni10Al10非晶合金的扩散焊,样品的尺寸为5mm×5mm×1.47mm,在400℃温度下,分别保压150MPa和200MPa,扩散的时间从0.6ks提升至0.9ks再到1.8ks,检测焊后非晶合金样品内部均未发现晶化的现象,在200MPa、400℃、0.6ks的工艺下,焊后的样品具有155MPa的最大剪切强度,表明锆基非晶合金可通过扩散焊实现稳定连接。

Wen等[22]介绍了非晶合金的扩散焊模型理论,非晶合金的扩散焊接分为两个阶段,分别是塑性变形和孔的消失,同时对最佳扩散时间进行建模分析,与试验比较后发现结果一致,表明扩散焊模型理论可对非晶合金扩散过程进行准确预测。

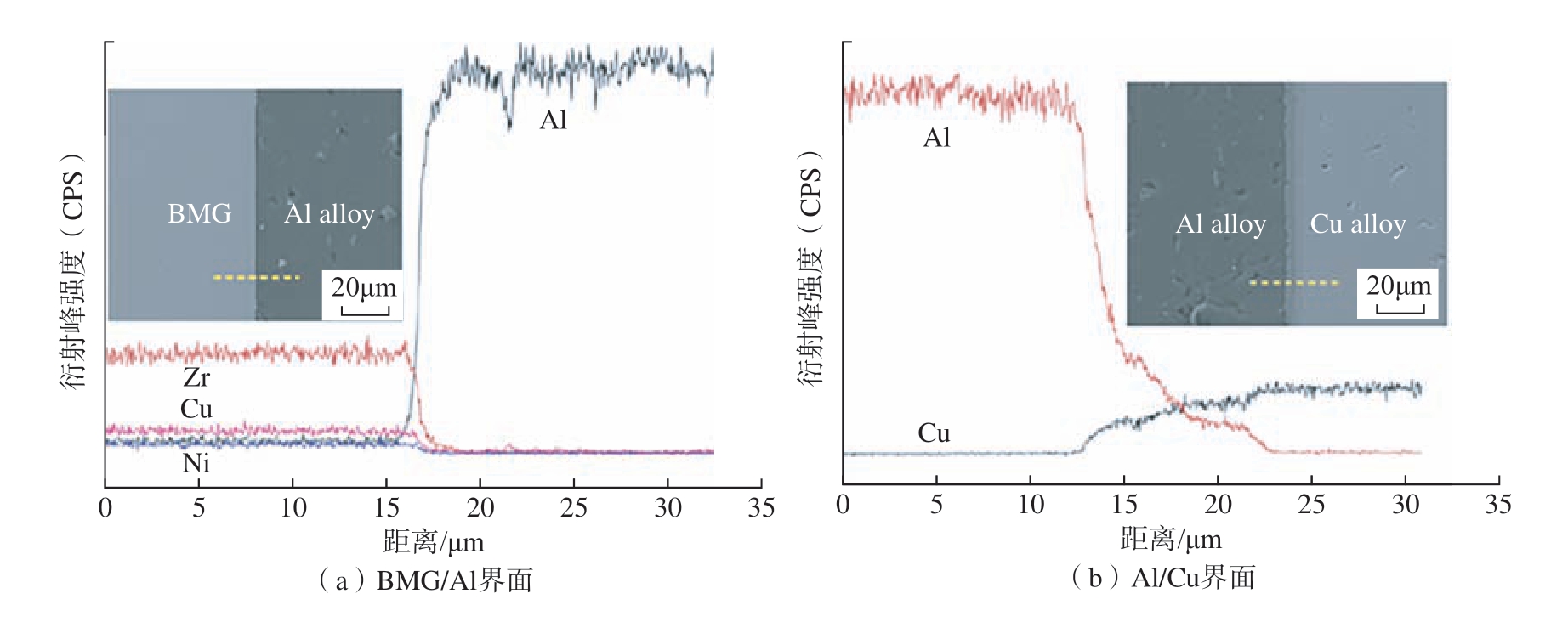

Lin等[23]以晶体合金为研究对象,采用扩散焊技术制备出非晶合金复合材料,研究了非晶合金力学性能受到该工艺的影响,成功实现非晶合金与非晶合金之间的扩散焊连接,并进一步对非晶合金和2A12铝合金的扩散焊连接方法进行研究,分析接头焊接质量以及扩散焊工艺对焊接性能的影响。结果发现,在稳定的时间、温度和压力范围内,温度的提高,保温时间的延长或者压力的增大都对非晶合金与铝合金的连接有利。最终得到了Zr55Al10Ni5Cu30非晶合金扩散焊的合理工艺条件:温度在425~450℃,时间控制在90min以内,压力80MPa附近。同时还提出了“两步扩散”方法,将中间层设定为铝合金,首先发生铝与非晶合金连接,再进一步与铜连接,BMG/Al界面和Al/Cu界面的EDS结果如图5所示[23]。随后对复合材料焊接接头的力学性能进行分析,结果表明非晶合金在扩散焊后硬度有一定程度增强。

图5 多层扩散键合界面的EDS结果[23]

Fig.5 EDS results of multilayer diffusion bonding interfaces[23]

由此可见,扩散焊的连接时间、连接温度和连接压力是决定焊接接头性能的关键要素。而直接受三者影响的变形率可以更直观地反映焊接接头的成形效果,大的变形率被认为会更大程度地破坏合金表面的钝化膜,使得大面积洁净的活性表面相互接触,在保压保温的焊接环境下原子相互扩散进而实现焊接。然而锆基非晶合金金属原子扩散能力弱,同时非晶合金缺少位错晶界等原子扩散通道,仍然是导致锆基非晶合金扩散焊难度大的两个主要问题。

2.3 其他固相焊接方法

超声波焊接是利用超声波发生器产生的波传递到工件表面使其发生高频振动,并在加压条件下两个物体表面相互摩擦形成原子层面的结合。Maeda等[24]对非晶合金Zr55Al10Ni5Cu30超声波焊接的可行性进行了研究。在不使用外部热源和预加热的情况下,可以实现非晶合金的部分连接,但是连接部位不连续,连接强度差。超声波输入功率为7.25W,振动频率为75.0kHz,焊接时间为600ms,焊接压力为41.02N,通过观察超声波焊接接头的显微结构,可看出有效连接区域小。当利用外部热源将非晶合金样品加热至420K附近且热源温度不超过Zr55Cu30Ni5Al10的晶化温度时,结合区域将变大。同时接头的微区XRD衍射谱不会出现漫射波峰,即表明超声波焊接不会造成结构晶化。

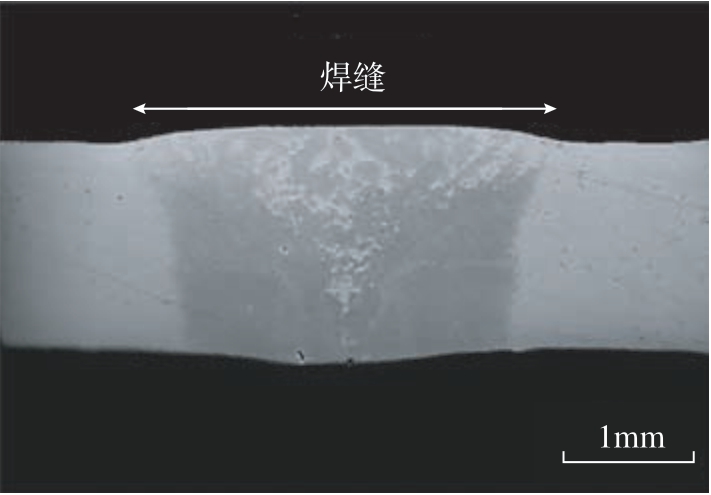

爆炸焊接是通过爆炸产生的冲击引起焊件的剧烈碰撞、塑性变形和相互扩散,从而实现焊件连接的方法,其特点是能够瞬间牢固地焊接同种甚至异种材料[25]。Chiba等[26]研究了Zr41.2Ti13.8Cu10Ni12.5Be22.5非晶合金与晶体纯Ti的爆炸焊接,通过SEM、X射线衍射等检测手段确定在界面处仍保持非晶状态,通过透射电镜观察,包覆层与键合界面处的非晶相和α–Ti相直接发生冶金结合,但是在包覆层中仍可以观察到约50nm的熔融区,这项研究可应用于其他金属材料与非晶合金的焊接。Kawamura等[27]采用爆炸焊将Zr55Cu30Ni5Al10块体非晶合金与结晶态Ti合金进行焊接,可实现界面处原子间结合,并且仍可保持焊件原来的构造不发生改变,形成的接头如图6所示[27]。

图6 焊缝显微组织[27]

Fig.6 Microstructure of fusion zone[27]

综上可知,超声波焊接与爆炸焊在焊接过程中均引入外界能量破除氧化膜,并使界面发生塑性变形,进而实现有效焊接。但超声波焊接效率较低,且接头强度不高;爆炸焊操作简单,但存在安全隐患,并且爆炸焊中非晶合金发生快速冷变形,塑性流动不均匀容易伴随微裂纹的产生。

3 结论

高端设备的制造与精密仪器的发展对锆基非晶合金的研究提出了更高的要求,焊接技术是实现非晶合金大尺寸结构件制备的重要手段,国内外学者对锆基非晶合金焊接进行了大量且系统的研究。但是,目前非晶合金焊接还存在难以控制熔化焊热影响区的晶化行为以及固相焊接耗时长等问题。因此,为克服这些难题,未来可从以下方向进行突破。

(1)提高焊接接头冷却速度,熔化焊添加随焊冷却装置。造成熔化焊发生晶化的主要原因是焊接冷却速度慢,原子有序排列导致结晶。因此熔化焊接时,可引入随焊冷却装置,缩短高温停留时间,提高接头冷却速度。

(2)适度提高固相焊接工作温度并引入中间层。非晶合金原子尺寸大且缺少扩散通道是阻碍非晶合金固相焊接的主要原因。合理提高工作温度可以加快原子扩散速率,同时控制温度,避免超过晶化温度造成材料晶化。同理,加入合适中间层也可提高扩散速度,使得焊缝界面处原子充分扩散,实现连接。

(3)引入有限元模拟的方法。有限元模拟可以在一定程度上准确预判非晶合金焊接的温度场分布以及不同区域的热循环曲线。利用有限元模拟结果可为实际焊接工艺的制定提供理论指导。

目前,块体非晶合金的焊接仍处于研究阶段,相较于脉冲电流焊易造成工件整体晶化,高能束焊接可使焊缝金属与母材完全保持非晶态,但需要克服热影响区晶化,以促进工业化生产;在固相焊中,搅拌摩擦焊凭借焊接接头的优异性能以及设备高程度自动化,在未来实际生产应用中也将处于领先地位。

[1] PEKER A, JOHNSON W L.A highly processable metallic glass: Zr41.2Ti13.8Cu12.5Ni10.0Be22.5[J].Applied Physics Letters, 1993, 63(17): 2342–2344.

[2] KAWAMURA Y, OHNO Y.Successful electron-beam welding of bulk metallic glass[J].Materials Transactions, 2001, 42(11): 2476–2478.

[3] LOUZGUINE-LUZGIN D V, XIE G Q, TSUMURA T, et al.Structural investigation of Ni–Nb–Ti–Zr–Co–Cu glassy samples prepared by different welding techniques[J].Materials Science and Engineering: B, 2008, 148(1–3): 88–91.

[4] 李智, 余圣甫.锆基非晶合金脉冲激光点焊工艺参数优化[J].应用激光, 2018, 38(1): 45–51.

LI Zhi, YU Shengfu.Optimization of laser spot welding process parameter of Zr–based amorphous alloy[J].Applied Laser, 2018, 38(1): 45–51.

[5] CHEN B, SHI T L, LI M, et al.Laser welding of Zr41Ti14Cu12Ni10Be23 bulk metallic glass: Experiment and temperature field simulation[J].Advanced Engineering Materials, 2013, 15(5): 407–413.

[6] 马焰议,王海燕,张宇鹏,等.Zr67.8Cu24.7Al3.43Ni4.07非晶合金激光焊接晶化控制及组织性能分析[J].焊接学报, 2019, 40(12): 138–142, 167.

MA Yanyi, WANG Haiyan, ZHANG Yupeng, et al.Crystallization control and microstructural properties of laser welded Zr67.8Cu24.7Al3.43Ni4.07 bulk metallic glasses[J].Transactions of the China Welding Institution, 2019,40(12): 138–142, 167.

[7] 张秉刚, 吴林, 冯吉才.国内外电子束焊接技术研究现状[J].焊接, 2004(2): 5–8.

ZHANG Binggang, WU Lin, FENG Jicai.Development status of ebw technology both at home and abroad[J].Welding & Joining, 2004(2): 5–8.

[8] 陈国庆, 树西, 柳峻鹏, 等.真空电子束焊接技术应用研究现状[J].精密成形工程, 2018, 10(1): 31–39.

CHEN Guoqing, SHU Xi, LIU Junpeng, et al.Development status of applications of vacuum electron beam welding technology[J].Journal of Netshape Forming Engineering, 2018, 10(1): 31–39.

[9] KAGAO S, KAWAMURA Y, OHNO Y.Electron-beam welding of Zr–based bulk metallic glasses[J].Materials Science and Engineering: A, 2004, 375–377: 312–316.

[10] 王廷, 石志远, 李宁, 等.Cu46Zr46Al8非晶合金电子束焊接特性分析[J].焊接学报, 2018, 39(8): 38–41, 130.

WANG Ting, SHI Zhiyuan, LI Ning, et al.Characteristic of electron beam welded Cu46Zr46Al8 BMGs[J].Transactions of the China Welding Institution, 2018, 39(8): 38–41, 130.

[11] INOUE A, FAN C, SAIDA J, et al.High-strength Zr–based bulk amorphous alloys containing nanocrystalline and nanoquasicrystalline particles[J].Science and Technology of Advanced Materials, 2000, 1(2): 73–86.

[12] KAWAMURA Y, OHNO Y.Spark welding of Zr55Al10Ni5Cu30 bulk metallic glasses[J].Scripta Materialia, 2001, 45(2): 127–132.

[13] ZHOU Y Z, ZHANG Q S, HE G H, et al.Connection of bulk amorphous alloy Zr55Al10Ni5Cu30 by high current density electropulsing[J].Materials Letters, 2003, 57(15): 2208–2211.

[14] 任淑荣, 马宗义, 陈礼清.搅拌摩擦焊接及其加工研究现状与展望[J].材料导报, 2007, 21(1): 86–92.

REN Shurong, MA Zongyi, CHEN Liqing.Research status and prospect of friction stir welding and friction stir processing[J].Materials Review, 2007, 21(1): 86–92.

[15] 钟雄雄.Zr–基块体非晶合金搅拌摩擦焊研究[D].兰州: 兰州理工大学, 2019.

ZHONG Xiongxiong.The research on friction stir welding of Zr–based bulk metallic glasses[D].Lanzhou: Lanzhou University of Technology, 2019.

[16] 张帅谋, 张雪峰, 陈彪.Zr41Be22.5Ti14Cu12.5Ni10非晶合金摩擦焊工艺及温度场数值模拟[J].热加工工艺, 2015, 44(13): 224–226.

ZHANG Shuaimou, ZHANG Xuefeng, CHEN Biao.Friction welding of Zr41Be22.5Ti14Cu12.5Ni10 bulk metallic glass and numerical simulation of temperature field[J].Hot Working Technology, 2015, 44(13): 224–226.

[17] KOBATA J, TAKIGAWA Y, CHUNG S W, et al.Nanoscale amorphous “band-like” structure induced by friction stir processing in Zr55Cu30Al10Ni5 bulk metallic glass[J].Materials Letters, 2007, 61(17): 3771–3773.

[18] JI Y S, FUJII H, SUN Y F, et al.Friction stir welding of Zr55Cu30Ni5Al10 bulk metallic glass[J].Materials Transactions, 2009, 50(6): 1300–1303.

[19] 李淳, 王志权, 司晓庆, 等.轻质金属与陶瓷连接研究综述[J].机械工程学报, 2020, 56(6): 73–84.

LI Chun, WANG Zhiquan, SI Xiaoqing, et al.Review on the research of the joining of lightweight metals and ceramics[J].Journal of Mechanical Engineering, 2020, 56(6): 73–84.

[20] 郭夏阳, 林建平, 孙博.扩散焊技术的研究进展[J].热加工工艺, 2014, 43(17): 15–20.

GUO Xiayang, LIN Jianping, SUN Bo.Research progress of diffusion bonding technology[J].Hot Working Technology, 2014, 43(17): 15–20.

[21] SOMEKAWA H, INOUE A, HIGASHI K.Superplastic and diffusion bonding behavior on Zr–Al–Ni–Cu metallic glass in supercooled liquid region[J].Scripta Materialia, 2004, 50(11): 1395–1399.

[22] WEN C, SHI T L, CHEN B, et al.Diffusion bonding of Zr55Cu30Ni5Al10 bulk metallic glass to Cu with Al as transition layer[J].Materials & Design, 2015, 83: 320–326.

[23] LIN J G, WANG X F, WEN C.Theoretical study on behaviour of superplastic forming/diffusion bonding of bulk metallic glasses[J].Materials Science and Technology, 2010, 26(3): 361–366.

[24] MAEDA M, TAKAHASHI Y, FUKUHARA M, et al.Ultrasonic bonding of Zr55Cu30Ni5Al10 metallic glass[J].Materials Science and Engineering: B, 2008, 148(1–3): 141–144.

[25] 闫鸿浩, 李晓杰.爆炸焊接界面产生非晶相的理论解释[J].稀有金属材料与工程, 2003, 32(3): 176–178.

YAN Honghao, LI Xiaojie.Theoretical explanation for amorphous phase emerging across the interface during explosive welding[J].Rare Metal Materials and Engineering, 2003, 32(3): 176–178.

[26] CHIBA A, KAWAMURA Y, NISHIDA M.Explosive welding of ZrTiCuNiBe bulk metallic glass to crystalline metallic plates[J].Materials Science Forum, 2007, 566: 119–124.

[27] KAWAMURA Y.Liquid phase and supercooled liquid phase welding of bulk metallic glasses[J].Materials Science and Engineering: A, 2004, 375–377: 112–119.